Archivos mensuales: abril 2019

Compresión en materiales blandos y flexibles

Importancia de probar materiales blandos y flexibles

Un ejemplo de muestras muy blandas y flexibles son los sistemas microelectromecánicos. Los MEMS se utilizan en productos comerciales de uso cotidiano, como impresoras, teléfonos móviles y automóviles [1]. Sus usos también incluyen funciones especiales, como biosensores [2] y recolección de energía [3]. Para sus aplicaciones, los MEMS deben ser capaces de pasar de forma reversible y repetida de su configuración original a una configuración comprimida [4]. Para comprender cómo reaccionarán las estructuras ante las fuerzas mecánicas, se pueden realizar ensayos de compresión. Los ensayos de compresión se pueden utilizar para probar y ajustar diversas configuraciones de MEMS, así como para probar los límites de fuerza superior e inferior de estas muestras.

Objetivo de medición

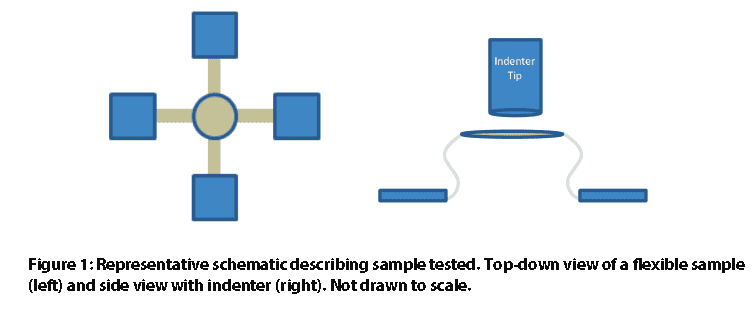

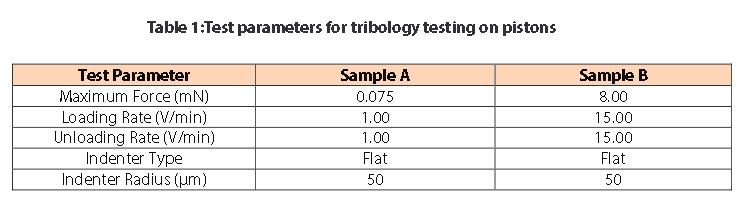

En este estudio de caso, Nanovea realizó pruebas de compresión en dos muestras flexibles y elásticas únicas. Mostramos nuestra capacidad para realizar compresiones con cargas muy bajas y registrar grandes desplazamientos, al tiempo que obtenemos datos precisos con cargas bajas, y cómo esto se puede aplicar a la industria de los MEMS. Debido a las políticas de privacidad, las muestras y su origen no se revelarán en este estudio.

Parámetros de medición

Nota: La velocidad de carga de 1 V/min es proporcional a aproximadamente 100 μm de desplazamiento cuando el penetrador se encuentra en el aire.

Resultados y debate

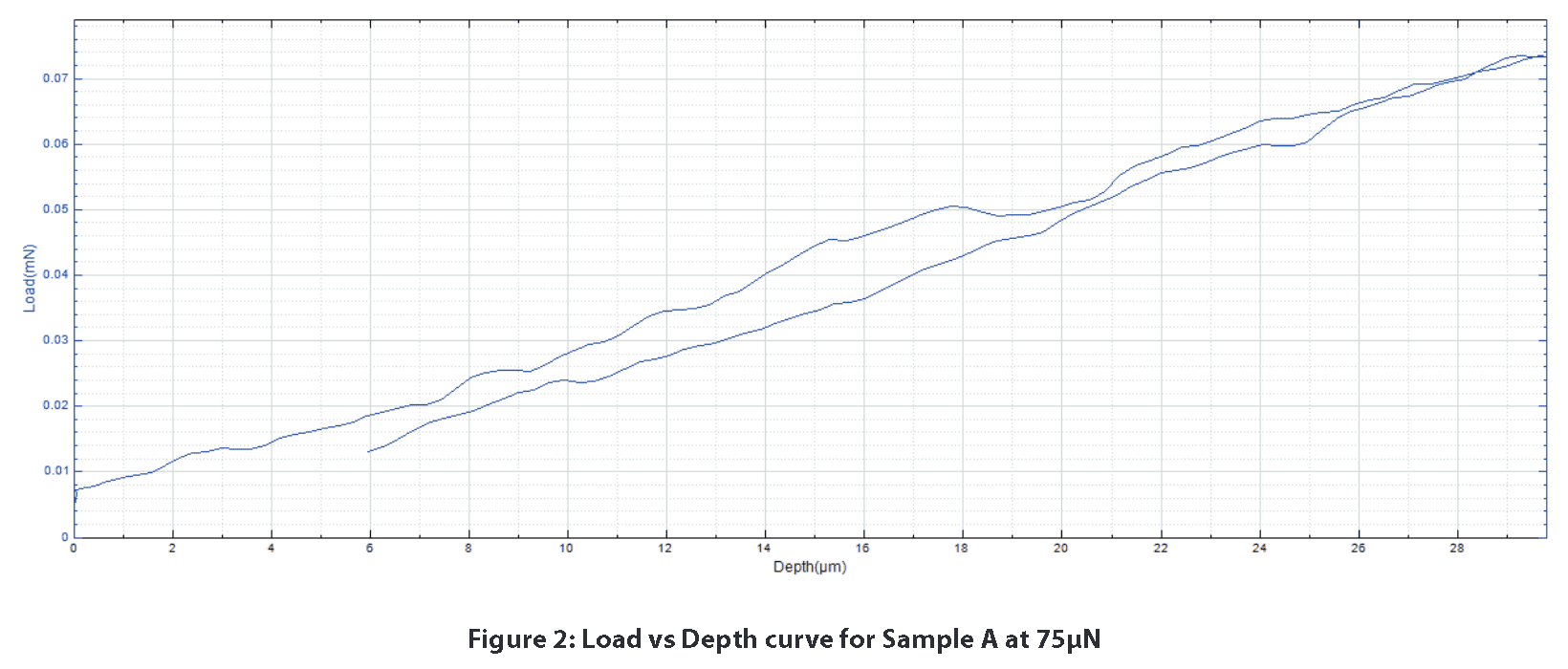

La respuesta de la muestra a las fuerzas mecánicas se puede observar en las curvas de carga frente a profundidad. La muestra A solo muestra una deformación elástica lineal con los parámetros de prueba indicados anteriormente. La figura 2 es un buen ejemplo de la estabilidad que se puede alcanzar para una curva de carga frente a profundidad a 75 μN. Debido a la estabilidad de los sensores de carga y profundidad, sería fácil percibir cualquier respuesta mecánica significativa de la muestra.

La muestra B muestra una respuesta mecánica diferente a la de la muestra A. A partir de los 750 μm de profundidad, comienza a aparecer un comportamiento similar a una fractura en el gráfico. Esto se observa en las fuertes caídas de carga a 850 y 975 μm de profundidad. A pesar de desplazarse a una alta velocidad de carga durante más de 1 mm en un rango de 8 mN, nuestros sensores de carga y profundidad de alta sensibilidad permiten al usuario obtener las elegantes curvas de carga frente a profundidad que se muestran a continuación.

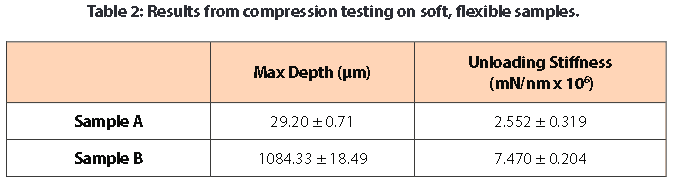

La rigidez se calculó a partir de la parte de descarga de las curvas de carga frente a profundidad. La rigidez refleja la fuerza necesaria para deformar la muestra. Para este cálculo de rigidez, se utilizó un coeficiente de Poisson pseudo de 0,3, ya que se desconoce el coeficiente real del material. En este caso, la muestra B resultó ser más rígida que la muestra A.

Conclusión

Se sometieron a prueba dos muestras flexibles diferentes bajo compresión utilizando el módulo Nano del Nanovea Mechanical Tester. Las pruebas se realizaron con cargas muy bajas (1 mm). Las pruebas de compresión a nanoescala con el módulo Nano han demostrado la capacidad del módulo para probar muestras muy blandas y flexibles. Las pruebas adicionales para este estudio podrían abordar cómo la carga cíclica repetida afecta al aspecto de recuperación elástica de las muestras elásticas a través de la opción de carga múltiple del Nanovea Mechanical Tester.

Para obtener más información sobre este método de prueba, no dude en ponerse en contacto con nosotros en info@nanovea.com y, si desea consultar otras notas de aplicación, visite nuestra amplia biblioteca digital de notas de aplicación.

Referencias

[1] “Introducción y áreas de aplicación de los MEMS”. EEHerald, 1 de marzo de 2017., www.eeherald.com/section/design-guide/mems_application_introduction.html.

[2] Louizos, Louizos-Alexandros; Athanasopoulos, Panagiotis G.; Varty, Kevin (2012). “Sistemas microelectromecánicos y nanotecnología. Una plataforma para la próxima era tecnológica de los stents”. Vasc Endovascular Surg. 46 (8): 605-609. doi:10.1177/1538574412462637. PMID 23047818.

[3] Hajati, Arman; Sang-Gook Kim (2011). “Recolección de energía piezoeléctrica de ancho de banda ultraamplio”. Applied Physics Letters. 99 (8): 083105. doi:10.1063/1.3629551.

[4] Fu, Haoran, et al. “Mesostructuras 3D moldeables y dispositivos microelectrónicos mediante mecánica de pandeo multiestable”. Nature materials 17.3 (2018): 268.

AHORA, HABLEMOS DE SU SOLICITUD

Evaluación de las pastillas de freno mediante tribología

Importancia de evaluar el rendimiento de las almohadillas de freno

Las pastillas de freno son compuestos, un material formado por múltiples ingredientes, que debe ser capaz de satisfacer un gran número de requisitos de seguridad. Las pastillas de freno ideales tienen un alto coeficiente de fricción (COF), un bajo índice de desgaste, un ruido mínimo y siguen siendo fiables en entornos variables. Para garantizar que la calidad de las pastillas de freno es capaz de satisfacer sus requisitos, pueden utilizarse ensayos tribológicos para identificar las especificaciones críticas.

La importancia de la fiabilidad de las pastillas de freno es muy alta; nunca debe descuidarse la seguridad de los pasajeros. Por ello, es fundamental reproducir las condiciones de funcionamiento e identificar posibles puntos de fallo.

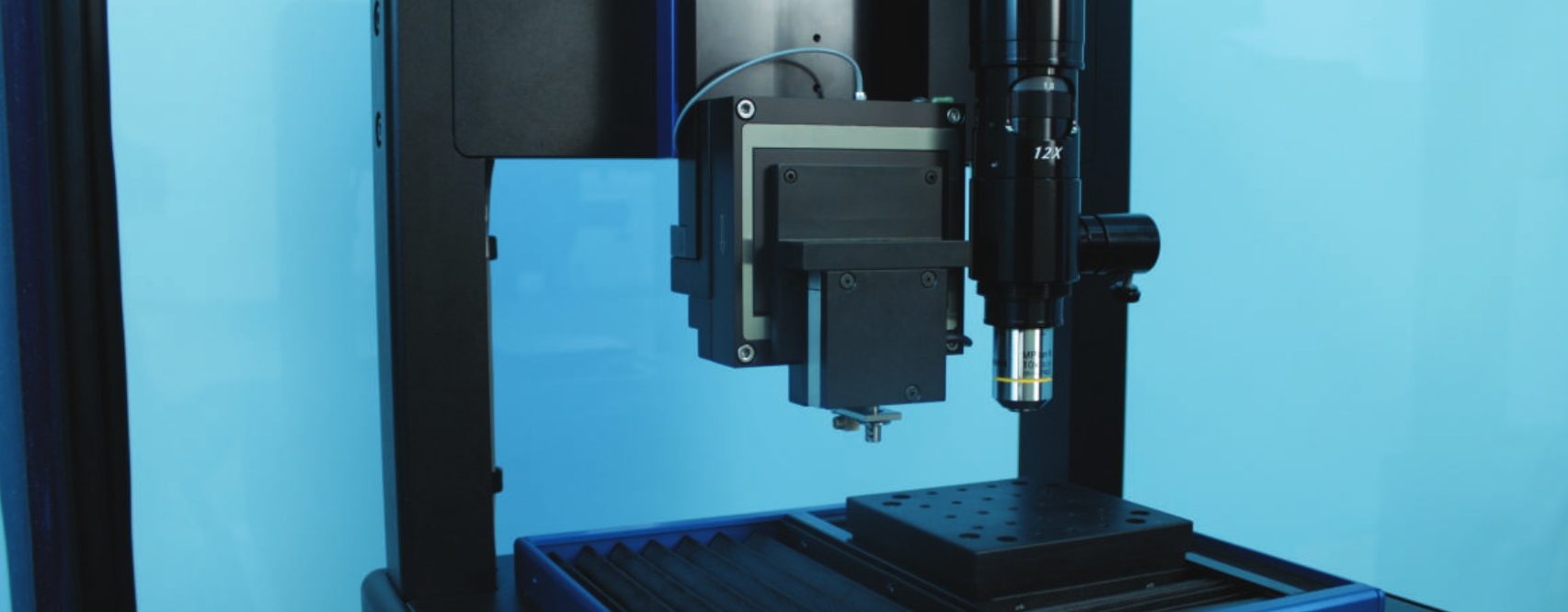

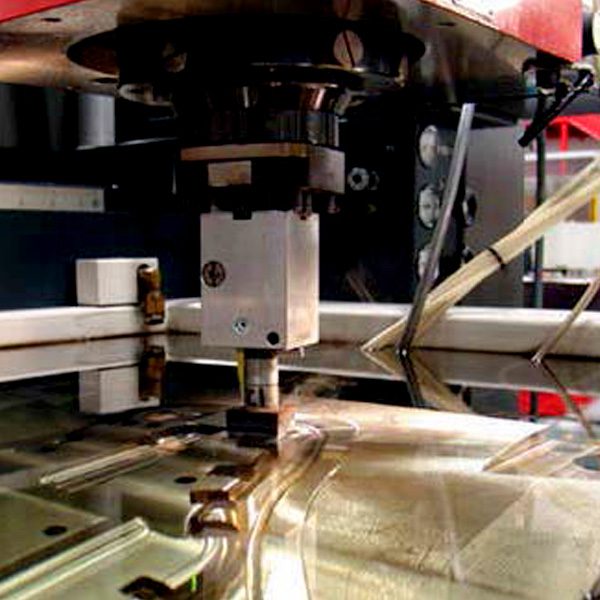

Con el Nanovea Tribómetro, se aplica una carga constante entre un pasador, bola o plano y un contramaterial en constante movimiento. La fricción entre los dos materiales se recoge con una célula de carga rígida, lo que permite recoger las propiedades del material a diferentes cargas y velocidades y probarlo en entornos de alta temperatura, corrosivos o líquidos.

Objetivo de medición

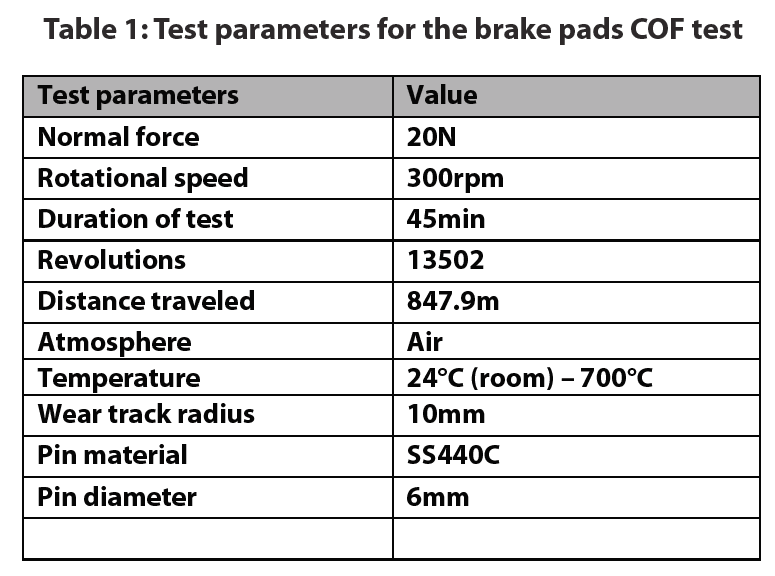

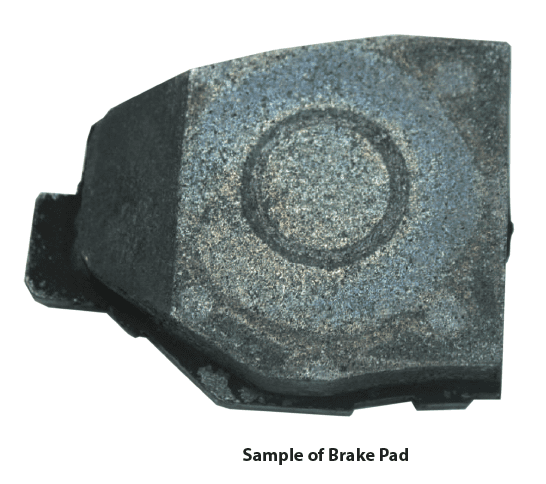

En este estudio, se estudió el coeficiente de fricción de las pastillas de freno en un entorno de temperatura en continuo aumento desde la temperatura ambiente hasta 700°C. La temperatura ambiente se elevó in situ hasta que se observó un fallo apreciable de la pastilla de freno. Se colocó un termopar en la parte posterior de la clavija para medir la temperatura cerca de la interfaz de deslizamiento.

Resultados y debate

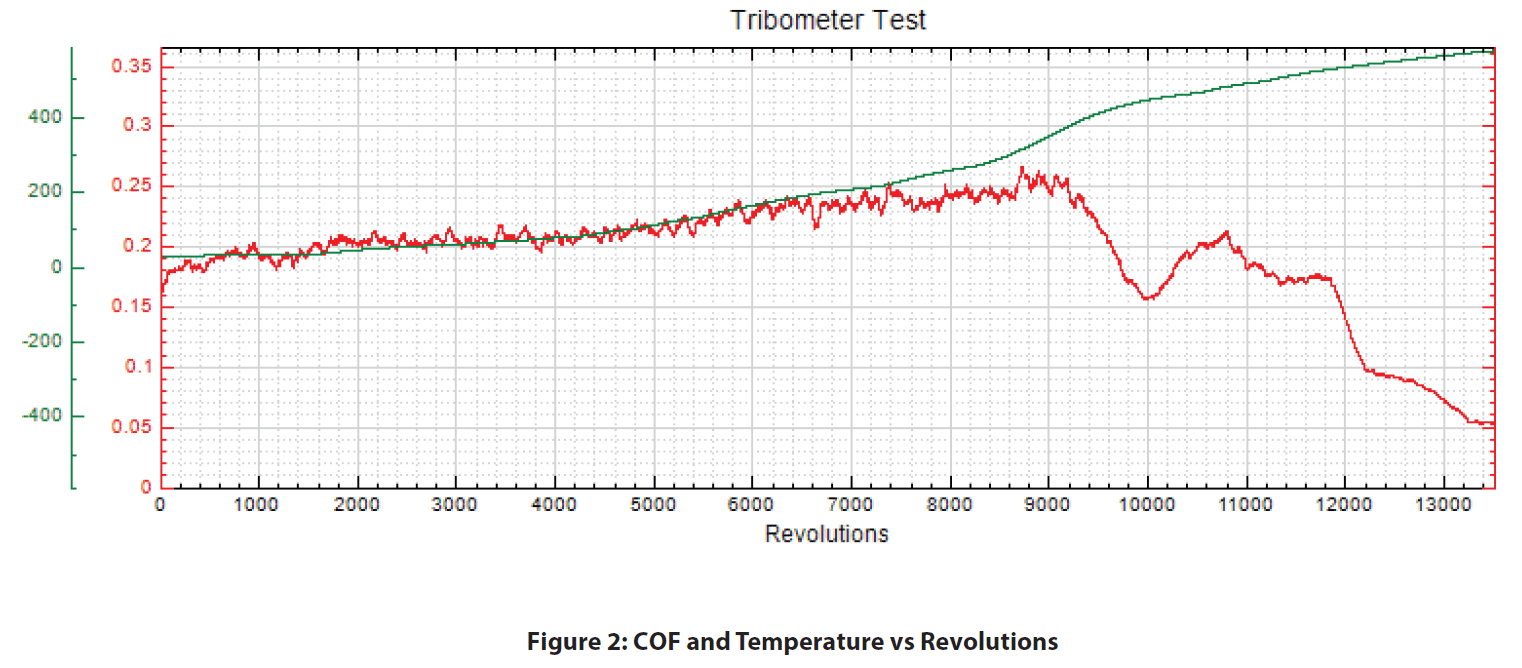

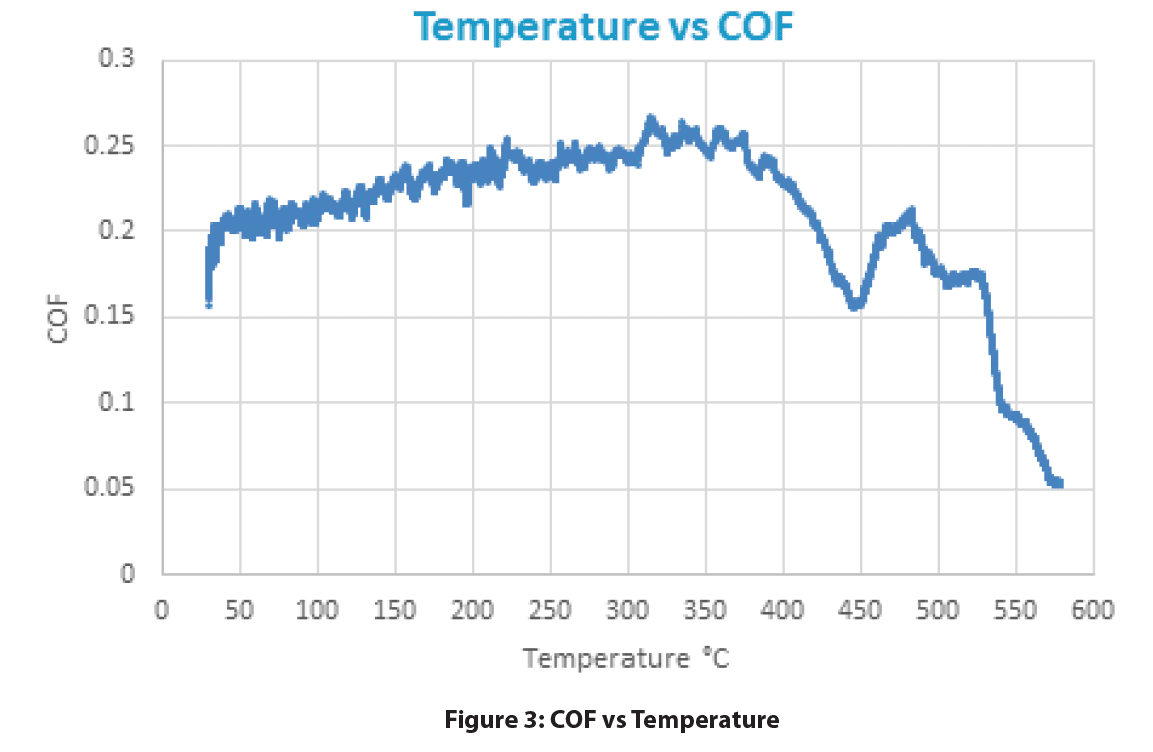

Este estudio se centra principalmente en la temperatura a la que empiezan a fallar las pastillas de freno. Los COF obtenidos no representan valores reales; el material de las patillas no es el mismo que el de los rotores de freno. También debe tenerse en cuenta que los datos de temperatura recogidos corresponden a la temperatura de la clavija y no a la temperatura de la interfaz de deslizamiento.

Al inicio de la prueba (temperatura ambiente), el COF entre el pasador SS440C y la pastilla de freno dio un valor constante de aproximadamente 0,2. A medida que aumentaba la temperatura, el COF aumentaba constantemente y alcanzaba un valor máximo de 0,26 cerca de 350°C. Por encima de 390°C, el COF empieza a disminuir rápidamente. El COF empezó a aumentar de nuevo hasta 0,2 a 450°C, pero poco después empezó a disminuir hasta un valor de 0,05.

La temperatura a la que fallaron sistemáticamente las pastillas de freno se identifica a temperaturas superiores a 500°C. Por encima de esta temperatura, el COF ya no era capaz de mantener el COF inicial de 0,2.

Conclusión

Las pastillas de freno han mostrado un fallo constante a una temperatura superior a 500°C. Su COF de 0,2 aumenta lentamente hasta un valor de 0,26 antes de descender a 0,05 al final de la prueba (580°C). La diferencia entre 0,05 y 0,2 es un factor de 4. ¡Esto significa que la fuerza normal a 580°C debe ser cuatro veces mayor que a temperatura ambiente para conseguir la misma fuerza de frenado!

Aunque no se incluye en este estudio, el tribómetro Nanovea también puede realizar pruebas para observar otra propiedad importante de las pastillas de freno: la velocidad de desgaste. Utilizando nuestros perfilómetros 3D sin contacto, se puede obtener el volumen de la huella de desgaste para calcular la rapidez con la que se desgastan las muestras. Las pruebas de desgaste pueden realizarse con el tribómetro Nanovea en diferentes condiciones y entornos de prueba para simular mejor las condiciones de funcionamiento.

AHORA, HABLEMOS DE SU SOLICITUD

Análisis de calidad de metales mecanizados por descarga eléctrica

El mecanizado por descarga eléctrica, o EDM, es un proceso de fabricación que elimina material mediante descargas eléctricas.

descargas [1]. Este proceso de mecanizado se utiliza generalmente con metales conductores que serían difíciles de

mecanizar con métodos convencionales.

Al igual que con todos los procesos de mecanizado, la precisión y la exactitud deben ser altas para cumplir con los requisitos aceptables.

niveles de tolerancia. En esta nota de aplicación, la calidad de los metales mecanizados se evaluará con un

Nanovea Perfilómetro 3D sin contacto.

Categorías

- Notas de aplicación

- Bloque sobre tribología anular

- Tribología de la corrosión

- Pruebas de fricción | Coeficiente de fricción

- Pruebas mecánicas a alta temperatura

- Tribología de alta temperatura

- Humedad y gases Tribología

- Humedad Pruebas mecánicas

- Indentación | Fluencia y relajación

- Indentación | Resistencia a la fractura

- Indentación | Dureza y elasticidad

- Indentación | Pérdida y almacenamiento

- Indentación | Esfuerzo frente a deformación

- Indentación | Límite elástico y fatiga

- Pruebas de laboratorio

- Tribología lineal

- Pruebas mecánicas de líquidos

- Tribología de líquidos

- Tribología a baja temperatura

- Pruebas mecánicas

- Comunicado de prensa

- Perfilometría | Planitud y alabeo

- Perfilometría | Geometría y forma

- Perfilometría | Rugosidad y acabado

- Profilometría | Altura y grosor del escalón

- Profilometría | Textura y grano

- Perfilometría | Volumen y área

- Pruebas de perfilometría

- Tribología anillo sobre anillo

- Tribología rotacional

- Prueba de arañazos | Fallo adhesivo

- Prueba del rasguño | Fallo de cohesión

- Pruebas de arañazos | Desgaste en varias pasadas

- Pruebas de rayado | Dureza al rayado

- Pruebas de rayado Tribología

- Pruebas de tribología

- Sin categoría

Archivos

- noviembre 2025

- septiembre 2023

- agosto 2023

- junio 2023

- mayo 2023

- julio 2022

- mayo 2022

- abril 2022

- enero 2022

- diciembre 2021

- noviembre 2021

- octubre 2021

- septiembre 2021

- agosto 2021

- julio 2021

- junio 2021

- mayo 2021

- marzo 2021

- febrero 2021

- diciembre 2020

- noviembre 2020

- octubre 2020

- septiembre 2020

- julio 2020

- mayo 2020

- abril 2020

- marzo 2020

- febrero 2020

- enero 2020

- noviembre 2019

- octubre 2019

- septiembre 2019

- agosto 2019

- julio 2019

- junio 2019

- mayo 2019

- abril 2019

- marzo 2019

- enero 2019

- diciembre 2018

- noviembre 2018

- octubre 2018

- septiembre 2018

- julio 2018

- junio 2018

- abril 2018

- marzo 2018

- febrero 2018

- noviembre 2017

- octubre 2017

- septiembre 2017

- agosto 2017

- junio 2017

- mayo 2017

- marzo 2017

- febrero 2017

- enero 2017

- noviembre 2016

- octubre 2016

- agosto 2016

- julio 2016

- junio 2016

- mayo 2016

- abril 2016

- marzo 2016

- febrero 2016

- enero 2016

- diciembre 2015

- noviembre 2015

- octubre 2015

- septiembre 2015

- agosto 2015

- julio 2015

- junio 2015

- mayo 2015

- abril 2015

- marzo 2015

- febrero 2015

- enero 2015

- noviembre 2014

- octubre 2014

- septiembre 2014

- agosto 2014

- julio 2014

- junio 2014

- mayo 2014

- abril 2014

- marzo 2014

- febrero 2014

- enero 2014

- diciembre 2013

- noviembre 2013

- octubre 2013

- septiembre 2013

- agosto 2013

- julio 2013

- junio 2013

- mayo 2013

- abril 2013

- marzo 2013

- febrero 2013

- enero 2013

- diciembre 2012

- noviembre 2012

- octubre 2012

- septiembre 2012

- agosto 2012

- julio 2012

- junio 2012

- mayo 2012

- abril 2012

- marzo 2012

- febrero 2012

- enero 2012

- diciembre 2011

- noviembre 2011

- octubre 2011

- septiembre 2011

- agosto 2011

- julio 2011

- junio 2011

- mayo 2011

- noviembre 2010

- enero 2010

- abril 2009

- marzo 2009

- enero 2009

- diciembre 2008

- octubre 2008

- agosto 2007

- julio 2006

- marzo 2006

- enero 2005

- abril 2004