INTRODUZIONE

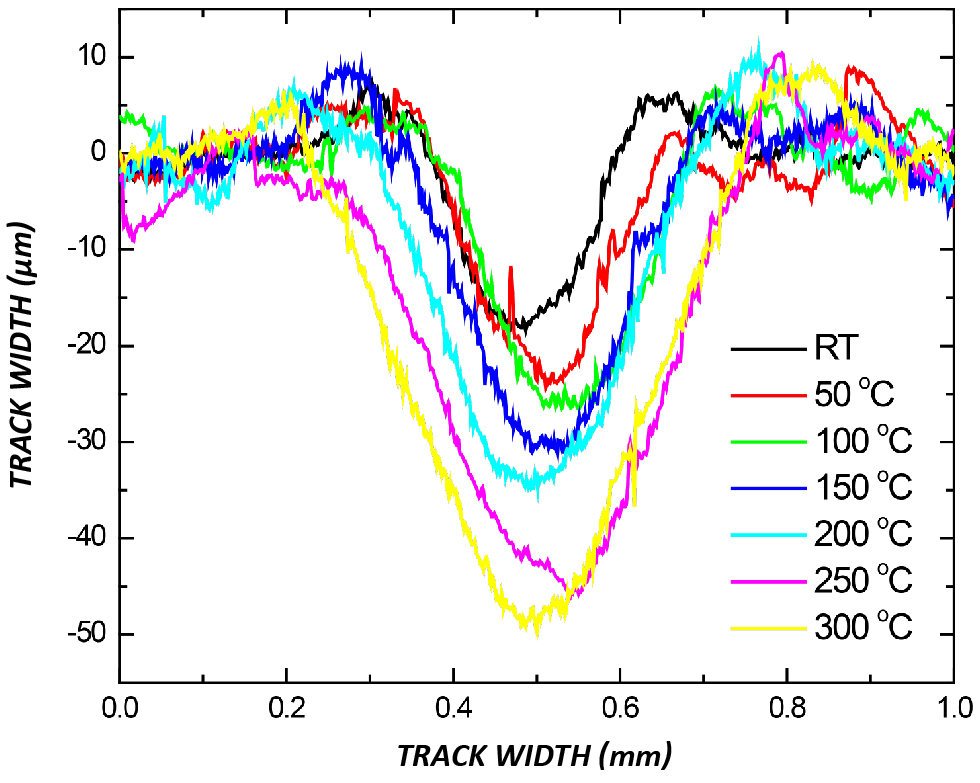

Il politetrafluoroetilene (PTFE), comunemente noto come Teflon, è un polimero con un coefficiente di attrito (COF) eccezionalmente basso e un'eccellente resistenza all'usura, a seconda dei carichi applicati. Il PTFE presenta un'inerzia chimica superiore, un elevato punto di fusione di 327°C (620°F) e mantiene un'elevata resistenza, tenacità e autolubrificazione a basse temperature. L'eccezionale resistenza all'usura dei rivestimenti in PTFE li rende molto richiesti in un'ampia gamma di applicazioni industriali, come quelle automobilistiche, aerospaziali, mediche e, in particolare, le pentole.

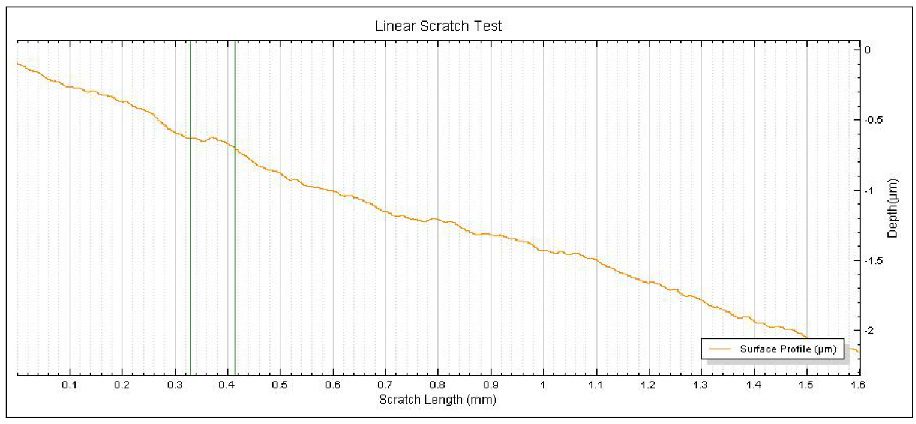

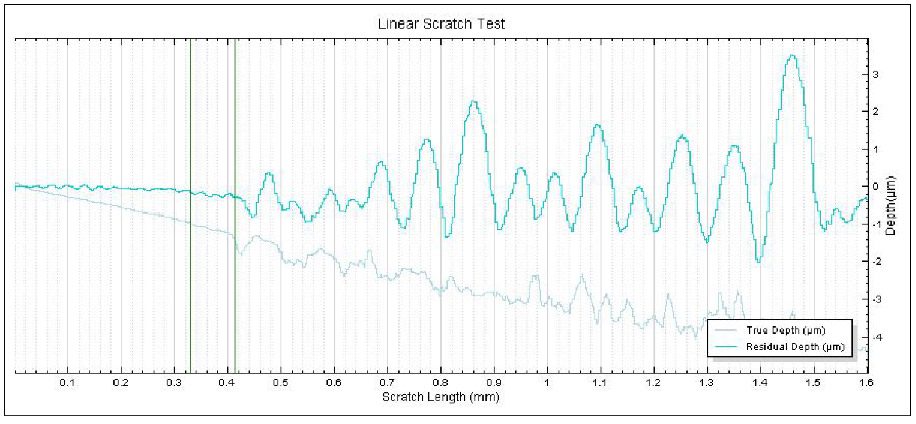

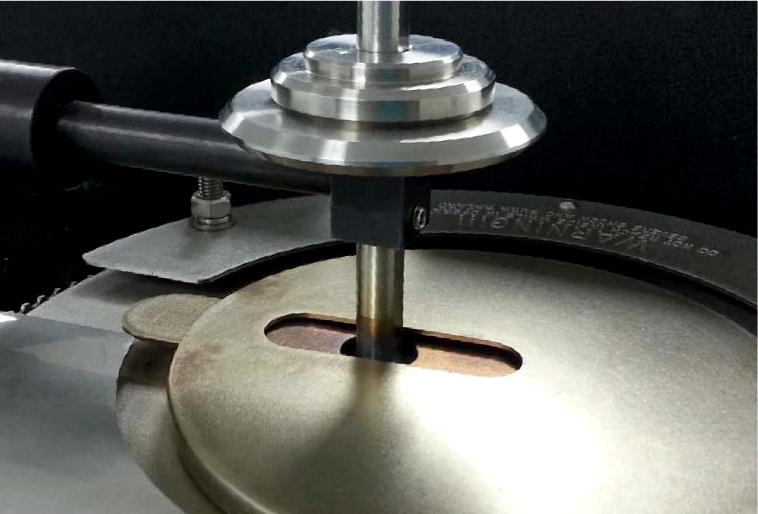

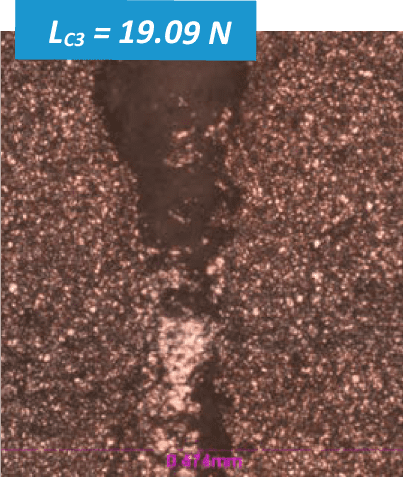

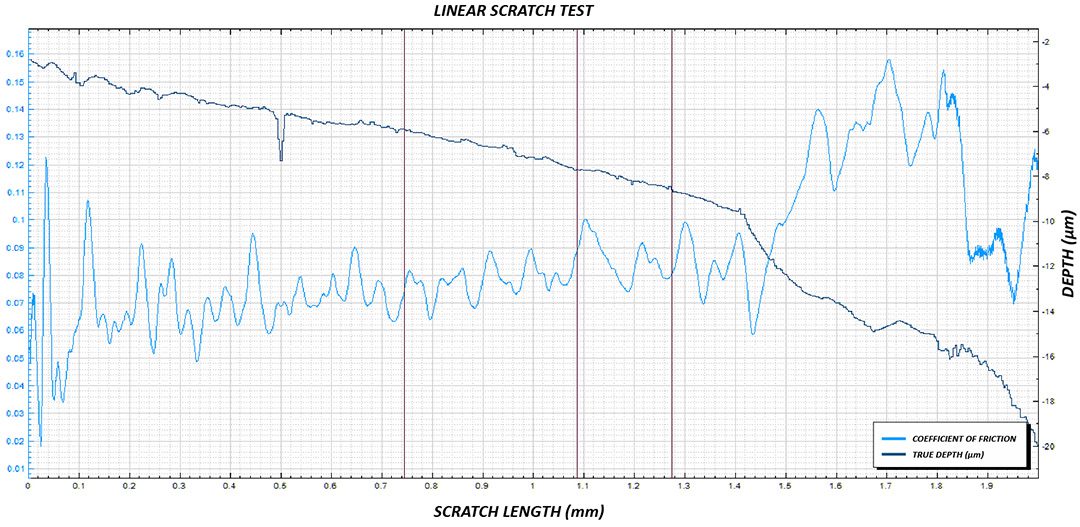

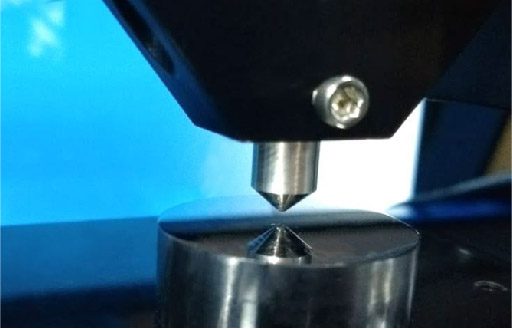

IMPORTANZA DELLA VALUTAZIONE QUANTITATIVA DEI RIVESTIMENTI IN PTFE

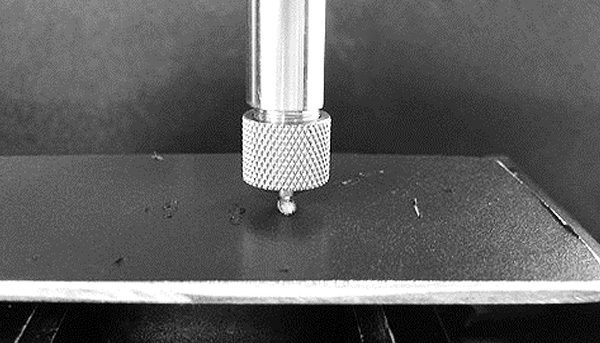

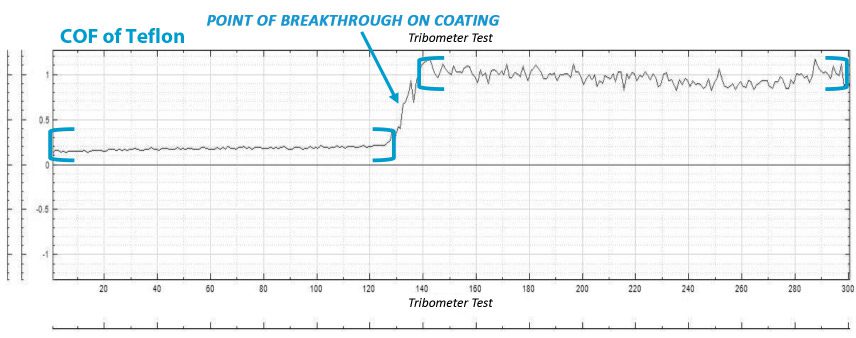

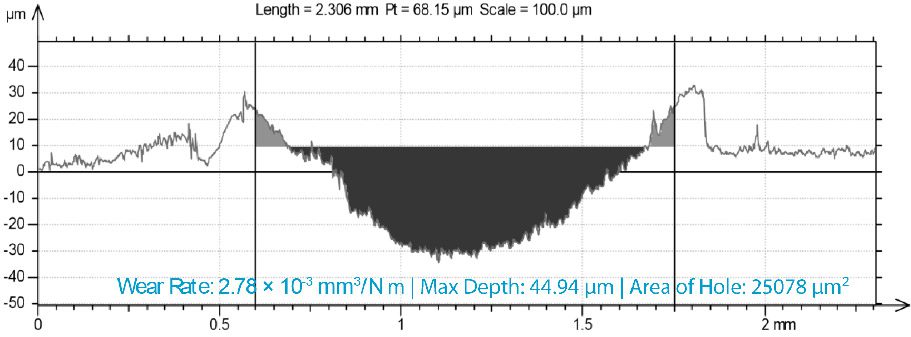

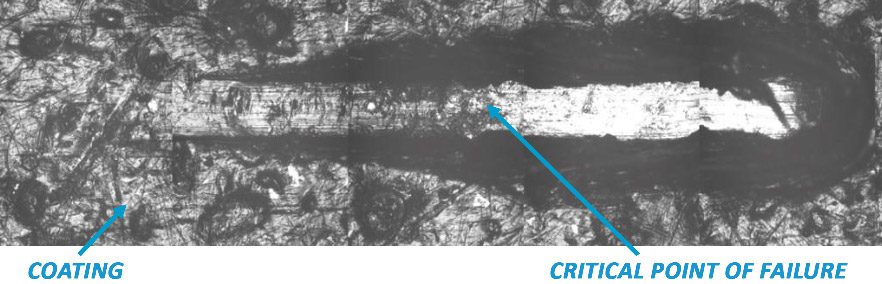

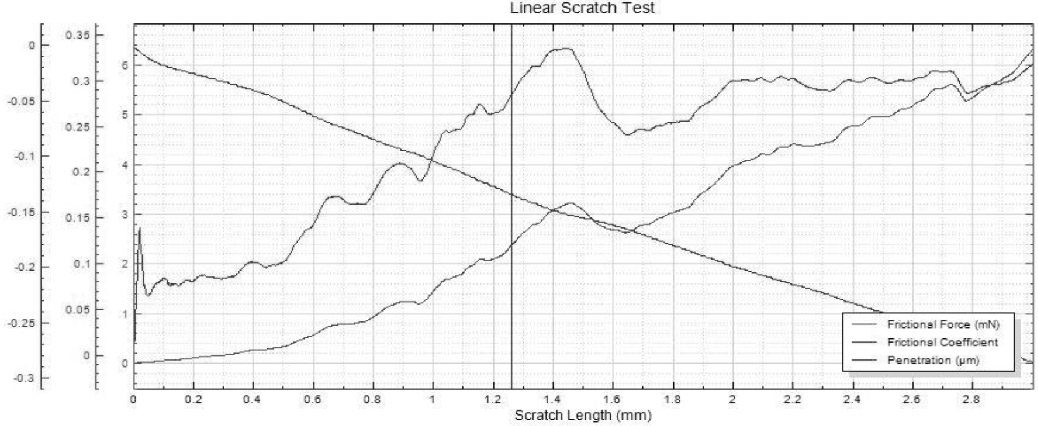

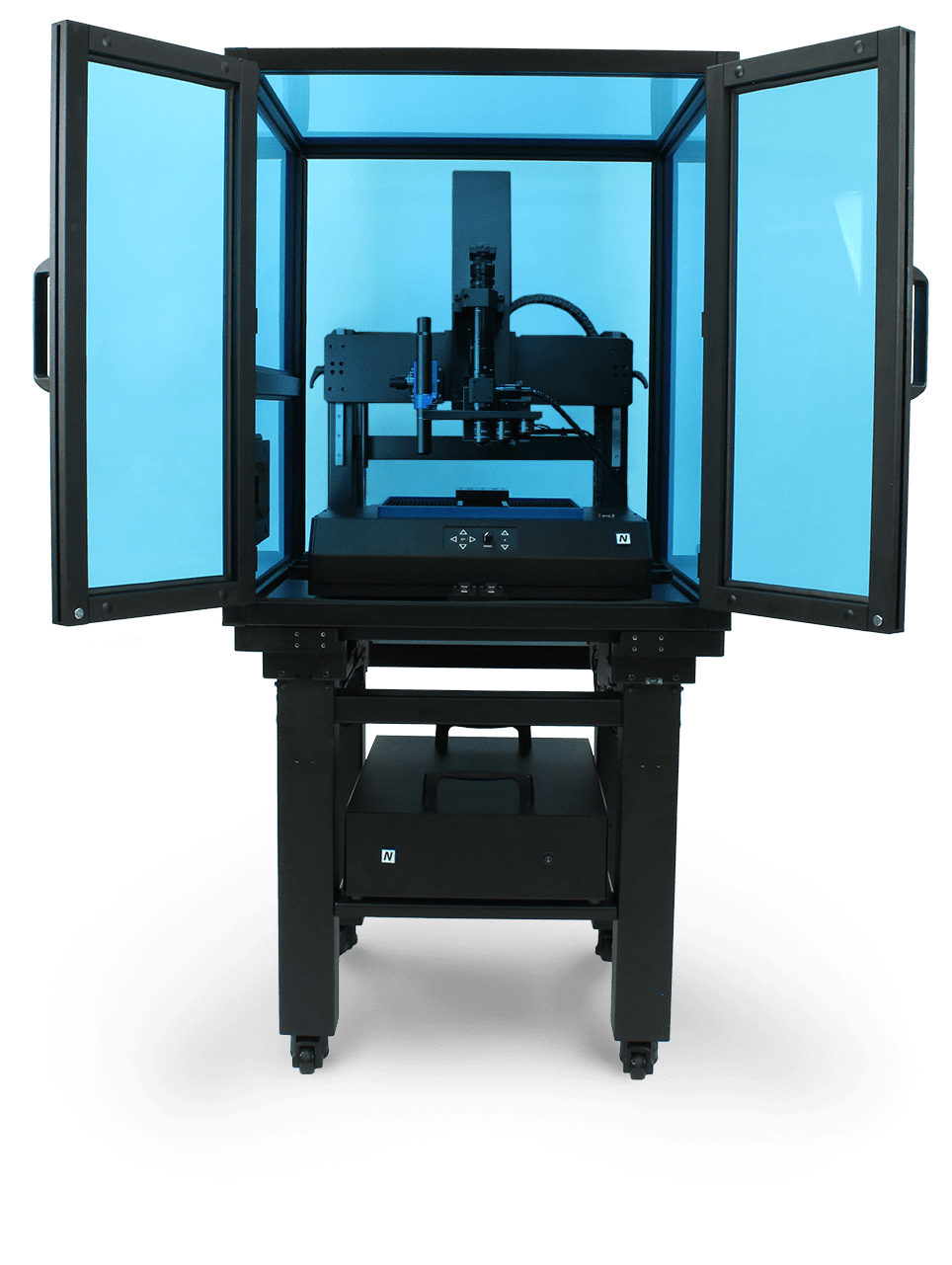

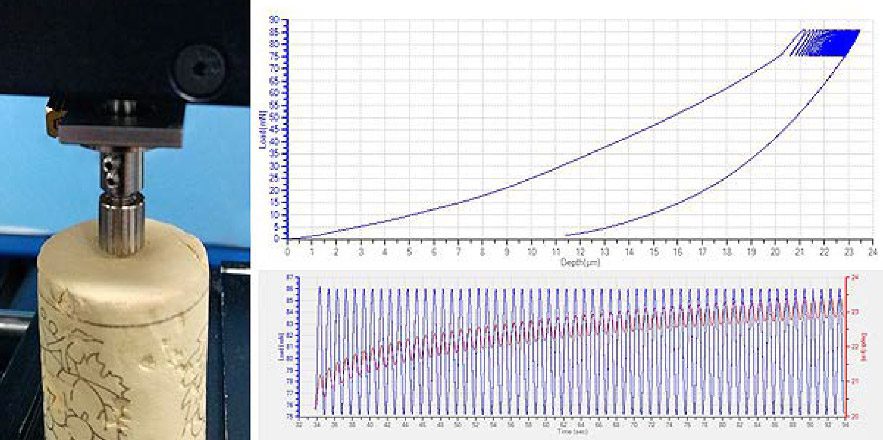

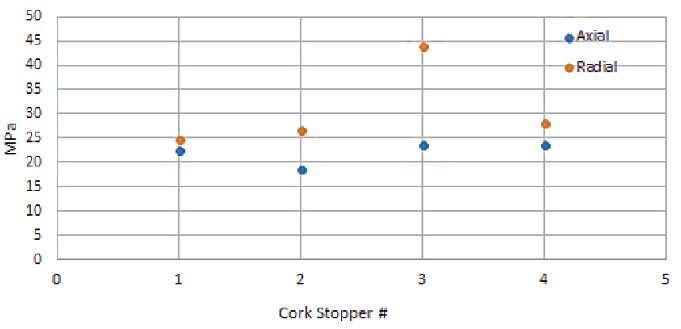

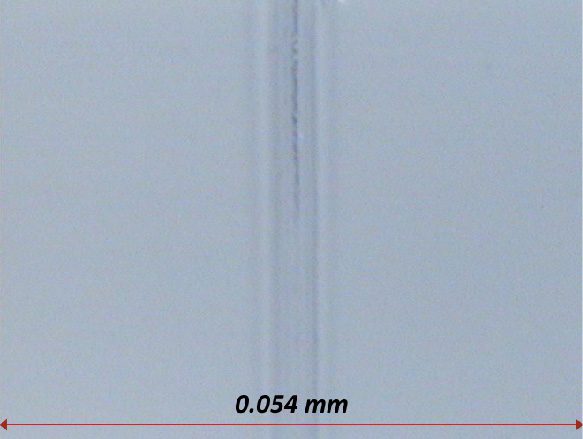

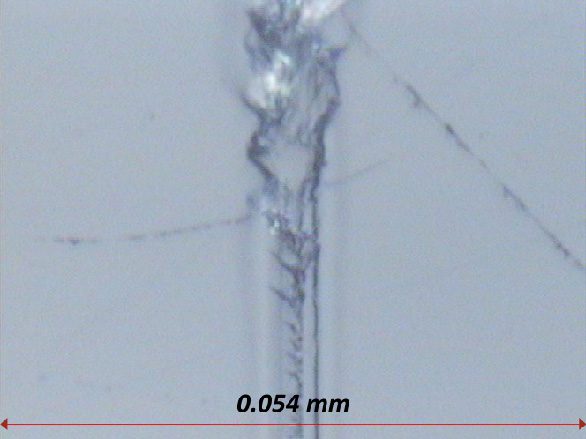

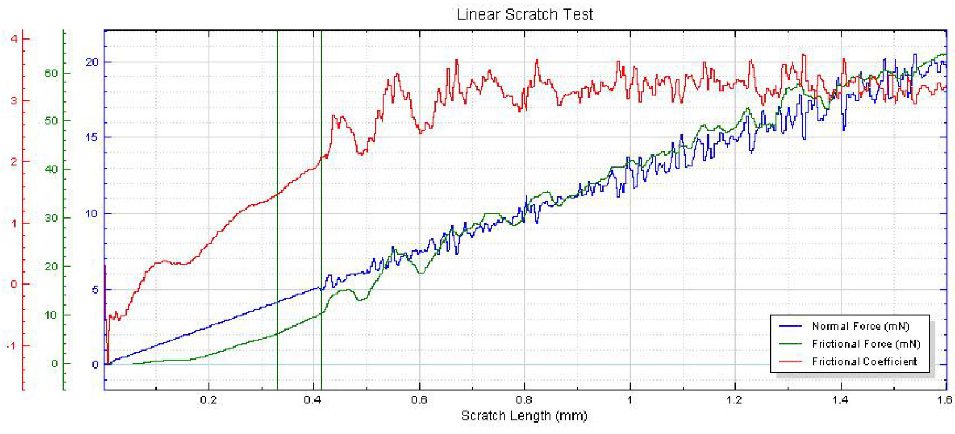

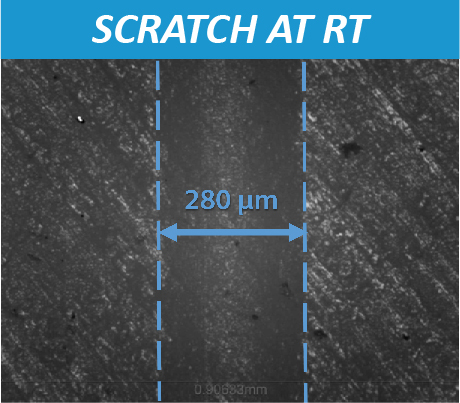

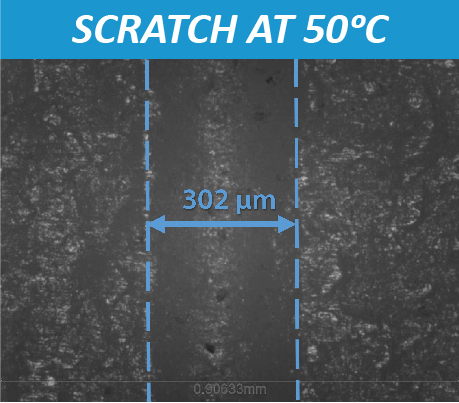

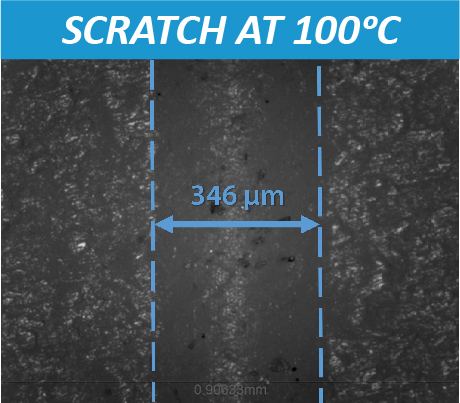

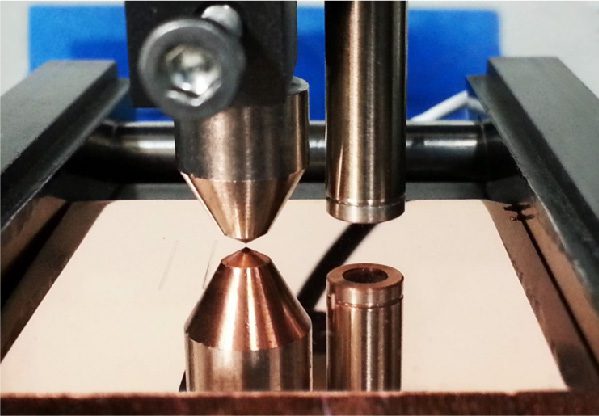

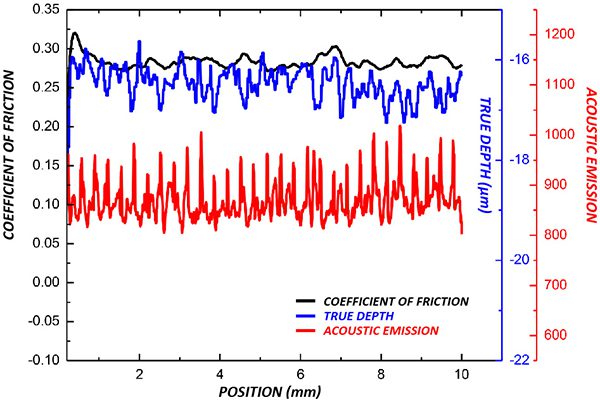

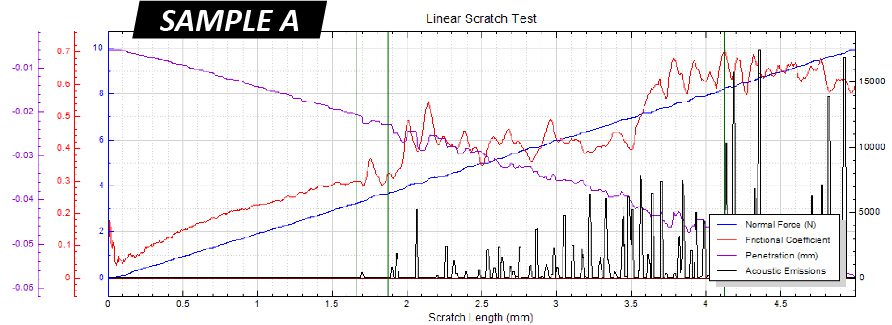

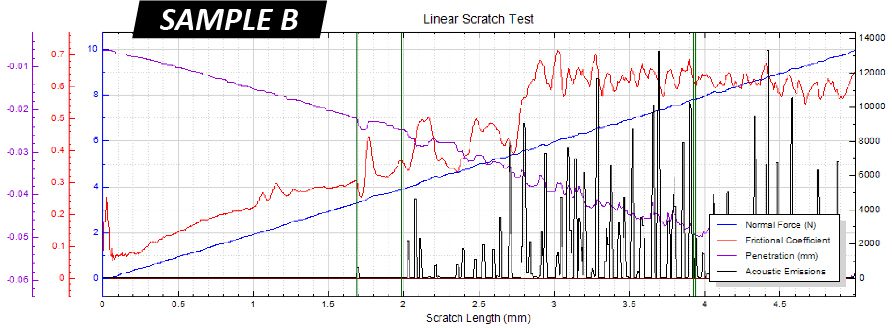

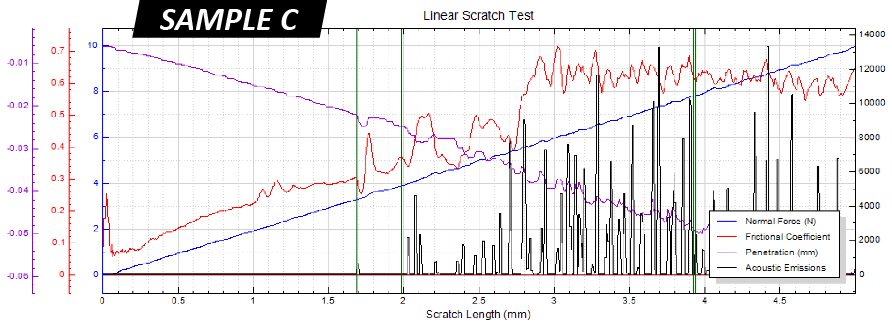

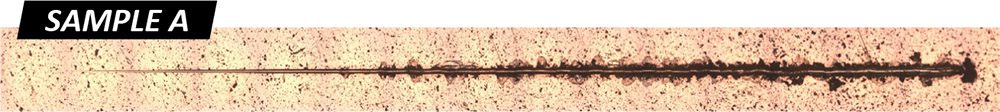

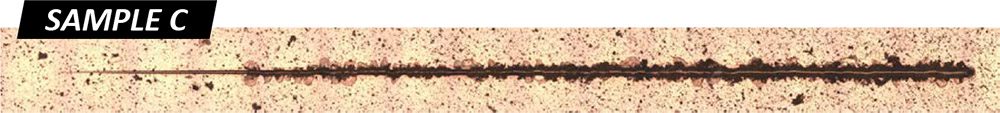

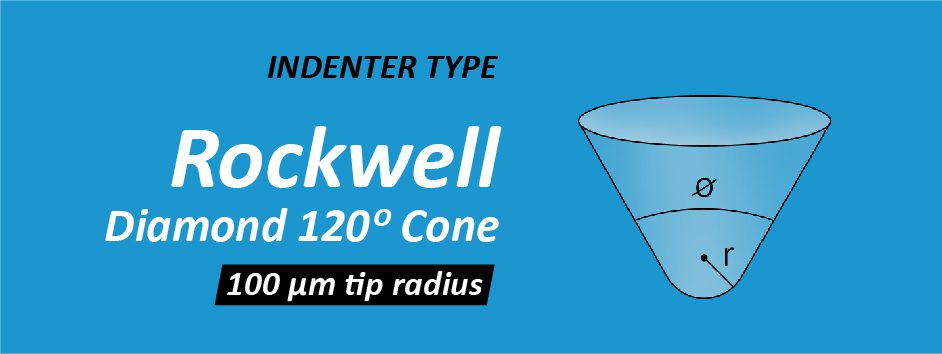

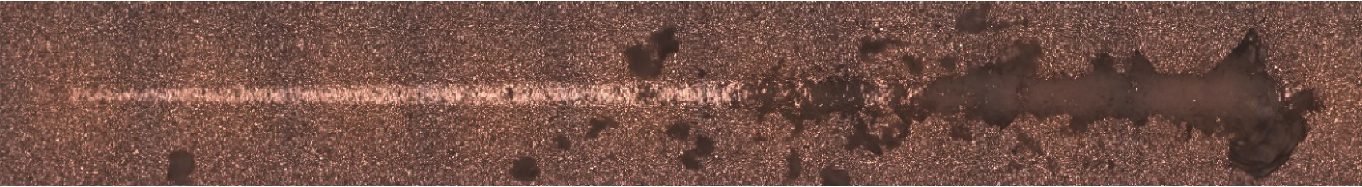

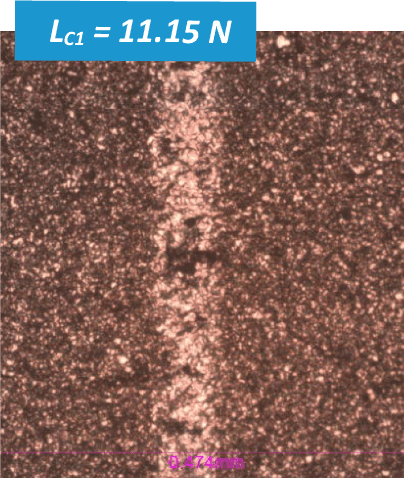

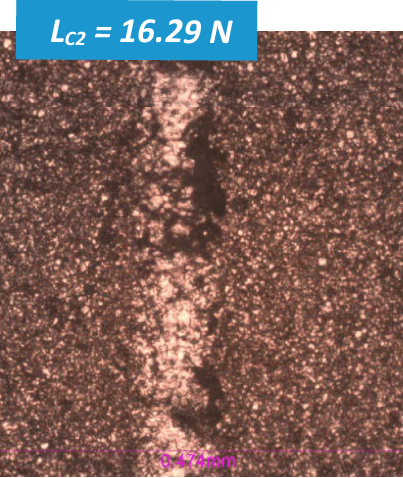

La combinazione di un coefficiente di attrito (COF) bassissimo, di un'eccellente resistenza all'usura e di un'eccezionale inerzia chimica alle alte temperature rende il PTFE la scelta ideale per i rivestimenti antiaderenti delle pentole. Per migliorare ulteriormente i suoi processi meccanici durante la fase di ricerca e sviluppo, nonché per garantire un controllo ottimale sulla prevenzione dei malfunzionamenti e sulle misure di sicurezza nel processo di controllo qualità, è fondamentale disporre di una tecnica affidabile per la valutazione quantitativa dei processi tribomeccanici dei rivestimenti in PTFE. Il controllo preciso dell'attrito superficiale, dell'usura e dell'adesione dei rivestimenti è essenziale per garantire le prestazioni previste.