Inspección de piezas mecanizadas

PIEZAS MECANIZADAS

Inspección a partir de un modelo CAD mediante perfilometría 3D.

Autor:

Doctor Duanjie Li

Revisado por

Jocelyn Esparza

INTRODUCCIÓN

La demanda de mecanizados de precisión capaces de crear geometrías complejas ha ido en aumento en una amplia gama de industrias. Desde la industria aeroespacial, médica y automotriz, hasta los engranajes tecnológicos, la maquinaria y los instrumentos musicales, la innovación y la evolución continuas elevan las expectativas y los estándares de precisión a nuevas cotas. En consecuencia, asistimos al aumento de la demanda de técnicas e instrumentos de inspección rigurosos para garantizar la máxima calidad de los productos.

Importancia de la perfilometría 3D sin contacto para la inspección de piezas

Comparar las propiedades de las piezas mecanizadas con sus modelos CAD es esencial para verificar las tolerancias y el cumplimiento de las normas de producción. La inspección durante el tiempo de servicio también es crucial, ya que el desgaste de las piezas puede requerir su sustitución. La identificación oportuna de cualquier desviación de las especificaciones requeridas ayudará a evitar costosas reparaciones, paradas de producción y daños a la reputación.

A diferencia de la técnica de sonda táctil, el NANOVEA Perfiladores ópticos Realiza escaneos de superficies en 3D sin contacto, lo que permite realizar mediciones rápidas, precisas y no destructivas de formas complejas con la máxima precisión.

MODELO CAD

Una medición precisa de las dimensiones y la rugosidad superficial de la pieza mecanizada es fundamental para garantizar que cumple con las especificaciones, tolerancias y acabados superficiales deseados. A continuación se presentan el modelo 3D y el dibujo técnico de la pieza que se va a inspeccionar.

VISTA EN FALSO COLOR

En la FIGURA 3 se comparan la vista en falso color del modelo CAD y la superficie escaneada de la pieza mecanizada. La variación de altura en la superficie de la muestra se puede observar por el cambio de color.

Se extraen tres perfiles 2D del escaneo de superficie 3D, tal y como se indica en la FIGURA 2, para verificar aún más la tolerancia dimensional de la pieza mecanizada.

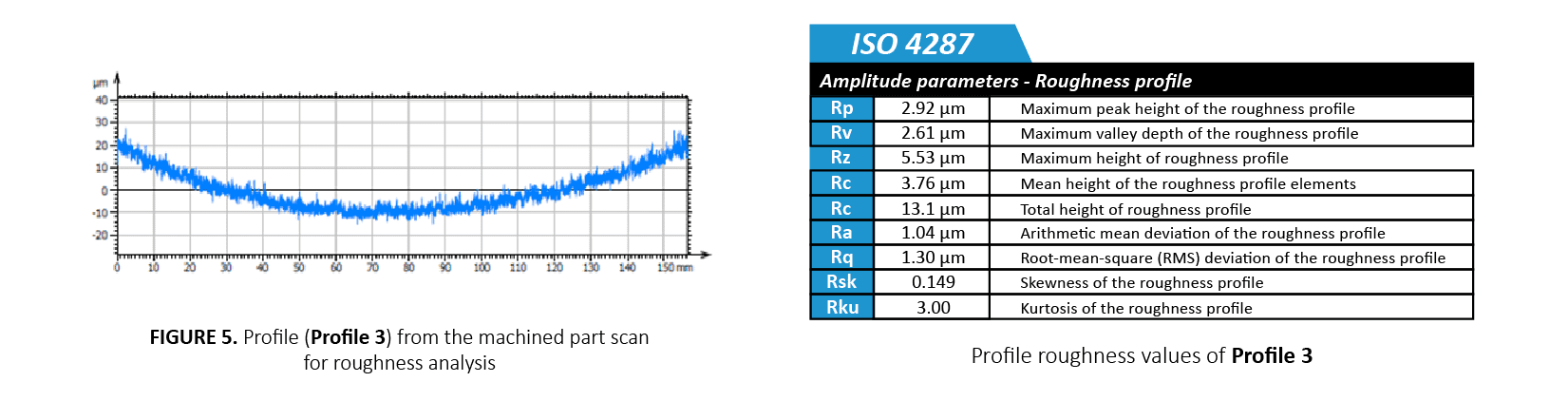

COMPARACIÓN DE PERFILES Y RESULTADOS

Los perfiles 1 a 3 se muestran en las FIGURAS 3 a 5. La inspección cuantitativa de la tolerancia se lleva a cabo comparando el perfil medido con el modelo CAD para mantener unos rigurosos estándares de fabricación. Los perfiles 1 y 2 miden el radio de diferentes áreas de la pieza mecanizada curvada. La variación de altura del perfil 2 es de 30 µm en una longitud de 156 mm, lo que cumple con el requisito de tolerancia deseado de ±125 µm.

Al establecer un valor límite de tolerancia, el software de análisis puede determinar automáticamente si la pieza mecanizada es apta o no.

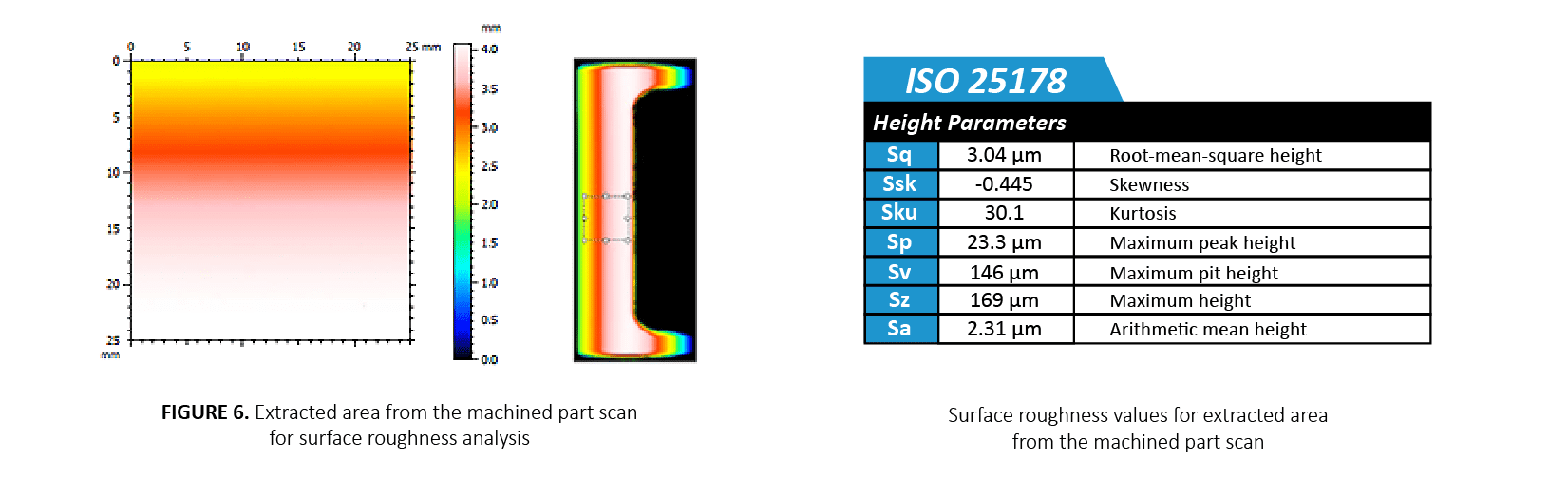

La rugosidad y la uniformidad de la superficie de la pieza mecanizada desempeñan un papel importante a la hora de garantizar su calidad y funcionalidad. La FIGURA 6 es un área superficial extraída del escaneo original de la pieza mecanizada que se utilizó para cuantificar el acabado superficial. Se calculó que la rugosidad superficial media (Sa) era de 2,31 µm.

CONCLUSIÓN

En este estudio, hemos mostrado cómo el perfilómetro sin contacto NANOVEA HS2000, equipado con un sensor de alta velocidad, realiza una inspección exhaustiva de la superficie en cuanto a dimensiones y rugosidad.

Los escaneos de alta resolución permiten a los usuarios medir la morfología detallada y las características superficiales de las piezas mecanizadas y compararlas cuantitativamente con sus modelos CAD. El instrumento también es capaz de detectar cualquier defecto, incluyendo rayones y grietas.

El análisis avanzado de contornos es una herramienta sin igual, no solo para determinar si las piezas mecanizadas cumplen con las especificaciones establecidas, sino también para evaluar los mecanismos de falla de los componentes desgastados.

Los datos que se muestran aquí representan solo una parte de los cálculos que se pueden realizar con el software de análisis avanzado que viene incluido con cada perfilómetro óptico NANOVEA.

Categorías

- Notas de aplicación

- Bloque sobre tribología anular

- Tribología de la corrosión

- Pruebas de fricción | Coeficiente de fricción

- Pruebas mecánicas a alta temperatura

- Tribología de alta temperatura

- Humedad y gases Tribología

- Humedad Pruebas mecánicas

- Indentación | Fluencia y relajación

- Indentación | Resistencia a la fractura

- Indentación | Dureza y elasticidad

- Indentación | Pérdida y almacenamiento

- Indentación | Esfuerzo frente a deformación

- Indentación | Límite elástico y fatiga

- Pruebas de laboratorio

- Tribología lineal

- Pruebas mecánicas de líquidos

- Tribología de líquidos

- Tribología a baja temperatura

- Pruebas mecánicas

- Comunicado de prensa

- Perfilometría | Planitud y alabeo

- Perfilometría | Geometría y forma

- Perfilometría | Rugosidad y acabado

- Profilometría | Altura y grosor del escalón

- Profilometría | Textura y grano

- Perfilometría | Volumen y área

- Pruebas de perfilometría

- Tribología anillo sobre anillo

- Tribología rotacional

- Prueba de arañazos | Fallo adhesivo

- Prueba del rasguño | Fallo de cohesión

- Pruebas de arañazos | Desgaste en varias pasadas

- Pruebas de rayado | Dureza al rayado

- Pruebas de rayado Tribología

- Pruebas de tribología

- Sin categoría

Archivos

- noviembre 2025

- septiembre 2023

- agosto 2023

- junio 2023

- mayo 2023

- julio 2022

- mayo 2022

- abril 2022

- enero 2022

- diciembre 2021

- noviembre 2021

- octubre 2021

- septiembre 2021

- agosto 2021

- julio 2021

- junio 2021

- mayo 2021

- marzo 2021

- febrero 2021

- diciembre 2020

- noviembre 2020

- octubre 2020

- septiembre 2020

- julio 2020

- mayo 2020

- abril 2020

- marzo 2020

- febrero 2020

- enero 2020

- noviembre 2019

- octubre 2019

- septiembre 2019

- agosto 2019

- julio 2019

- junio 2019

- mayo 2019

- abril 2019

- marzo 2019

- enero 2019

- diciembre 2018

- noviembre 2018

- octubre 2018

- septiembre 2018

- julio 2018

- junio 2018

- abril 2018

- marzo 2018

- febrero 2018

- noviembre 2017

- octubre 2017

- septiembre 2017

- agosto 2017

- junio 2017

- mayo 2017

- marzo 2017

- febrero 2017

- enero 2017

- noviembre 2016

- octubre 2016

- agosto 2016

- julio 2016

- junio 2016

- mayo 2016

- abril 2016

- marzo 2016

- febrero 2016

- enero 2016

- diciembre 2015

- noviembre 2015

- octubre 2015

- septiembre 2015

- agosto 2015

- julio 2015

- junio 2015

- mayo 2015

- abril 2015

- marzo 2015

- febrero 2015

- enero 2015

- noviembre 2014

- octubre 2014

- septiembre 2014

- agosto 2014

- julio 2014

- junio 2014

- mayo 2014

- abril 2014

- marzo 2014

- febrero 2014

- enero 2014

- diciembre 2013

- noviembre 2013

- octubre 2013

- septiembre 2013

- agosto 2013

- julio 2013

- junio 2013

- mayo 2013

- abril 2013

- marzo 2013

- febrero 2013

- enero 2013

- diciembre 2012

- noviembre 2012

- octubre 2012

- septiembre 2012

- agosto 2012

- julio 2012

- junio 2012

- mayo 2012

- abril 2012

- marzo 2012

- febrero 2012

- enero 2012

- diciembre 2011

- noviembre 2011

- octubre 2011

- septiembre 2011

- agosto 2011

- julio 2011

- junio 2011

- mayo 2011

- noviembre 2010

- enero 2010

- abril 2009

- marzo 2009

- enero 2009

- diciembre 2008

- octubre 2008

- agosto 2007

- julio 2006

- marzo 2006

- enero 2005

- abril 2004