Archivos mensuales: noviembre 2019

Tribología de polímeros

Introducción

Los polímeros se han utilizado ampliamente en una gran variedad de aplicaciones y se han convertido en una parte indispensable de la vida cotidiana. Los polímeros naturales, como el ámbar, la seda y el caucho natural, han desempeñado un papel esencial en la historia de la humanidad. El proceso de fabricación de los polímeros sintéticos puede optimizarse para conseguir propiedades físicas únicas, como resistencia, viscoelasticidad, autolubricación y muchas otras.

Importancia del desgaste y la fricción de los polímeros

Los polímeros se utilizan habitualmente en aplicaciones tribológicas, como neumáticos, rodamientos y cintas transportadoras.

Se producen diferentes mecanismos de desgaste en función de las propiedades mecánicas del polímero, las condiciones de contacto y las propiedades de los residuos o la película de transferencia que se forma durante el proceso de desgaste. Para garantizar que los polímeros posean una resistencia al desgaste suficiente en las condiciones de servicio, es necesaria una evaluación tribológica fiable y cuantificable. La evaluación tribológica nos permite comparar cuantitativamente los comportamientos de desgaste de diferentes polímeros de forma controlada y supervisada para seleccionar el material candidato para la aplicación deseada.

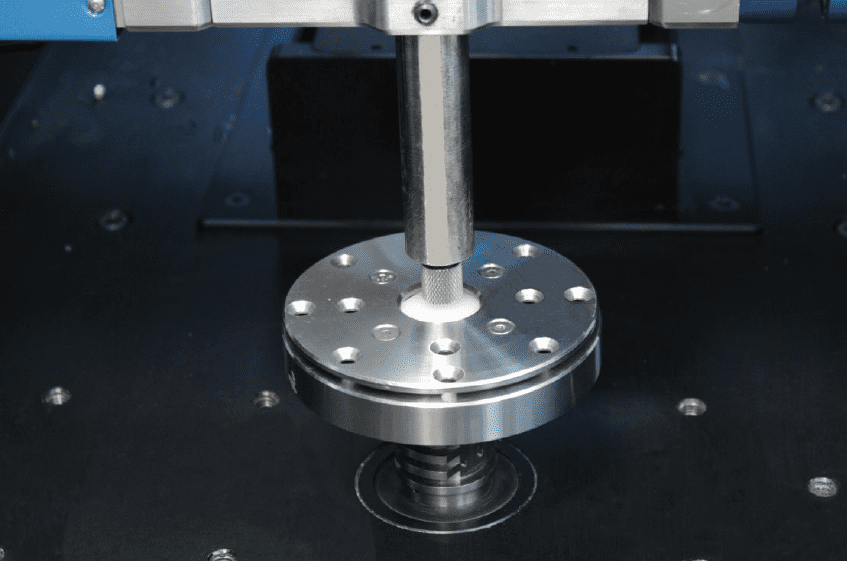

El tribómetro Nanovea ofrece pruebas repetibles de desgaste y fricción utilizando modos rotativos y lineales que cumplen con las normas ISO y ASTM, con módulos opcionales de desgaste a alta temperatura y lubricación disponibles en un sistema preintegrado. Esta gama inigualable permite a los usuarios simular los diferentes entornos de trabajo de los polímeros, incluyendo tensión concentrada, desgaste y alta temperatura, etc.

OBJETIVO DE MEDICIÓN

En este estudio, demostramos que Nanovea Tribómetro es una herramienta ideal para comparar la fricción y la resistencia al desgaste de diferentes polímeros de una manera bien controlada y cuantitativa.

PROCEDIMIENTO DE PRUEBA

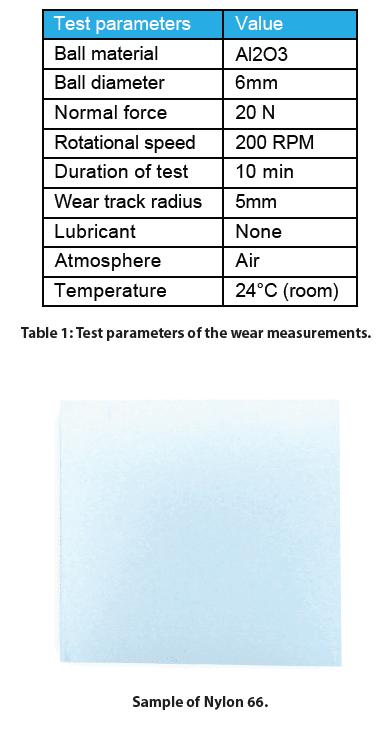

El coeficiente de fricción (COF) y la resistencia al desgaste de diferentes polímeros comunes se evaluaron mediante el tribómetro Nanovea. Se utilizó una bola de Al2O3 como material de contacto (pasador, muestra estática). Las marcas de desgaste en los polímeros (muestras dinámicas giratorias) se midieron utilizando un perfilómetro 3D sin contacto y un microscopio óptico una vez concluidas las pruebas. Cabe señalar que, como opción, se puede utilizar un sensor endoscópico sin contacto para medir la profundidad a la que el pasador penetra en la muestra dinámica durante una prueba de desgaste. Los parámetros de la prueba se resumen en la tabla 1. La tasa de desgaste, K, se evaluó utilizando la fórmula K=Vl(Fxs), donde V es el volumen desgastado, F es la carga normal y s es la distancia de deslizamiento.

Tenga en cuenta que en este estudio se utilizaron bolas de Al2O3 como material de contraste. Se puede sustituir por cualquier material sólido para simular con mayor precisión el rendimiento de dos muestras en condiciones de aplicación reales.

RESULTADOS Y DISCUSIÓN

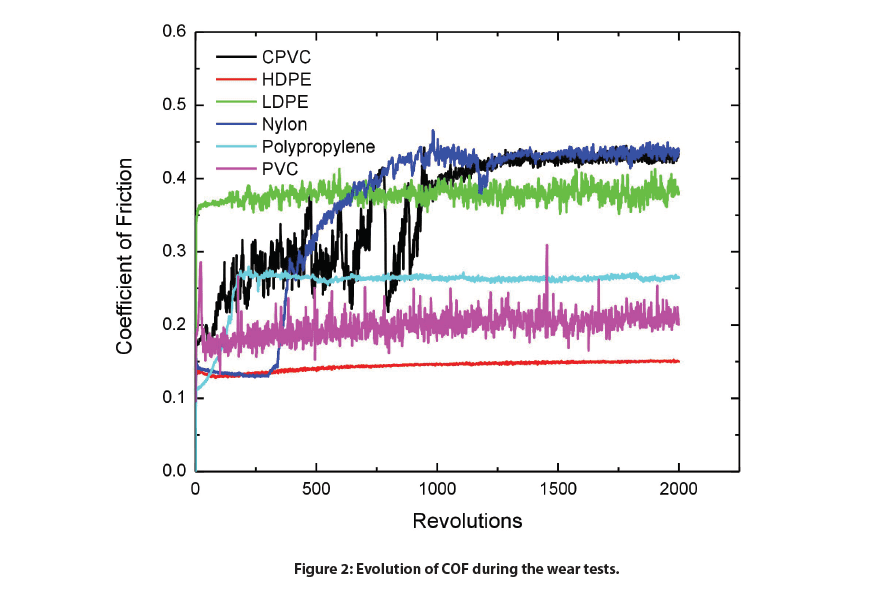

La tasa de desgaste es un factor vital para determinar la vida útil de los materiales, mientras que la fricción desempeña un papel fundamental durante las aplicaciones tribológicas. La figura 2 compara la evolución del COF de diferentes polímeros frente a la bola de Al2O3 durante las pruebas de desgaste. El COF sirve como indicador de cuándo se producen fallos y el proceso de desgaste entra en una nueva etapa. Entre los polímeros probados, el HDPE mantiene el COF constante más bajo, de ~0,15, a lo largo de toda la prueba de desgaste. El COF suave implica que se forma un contacto tribológico estable.

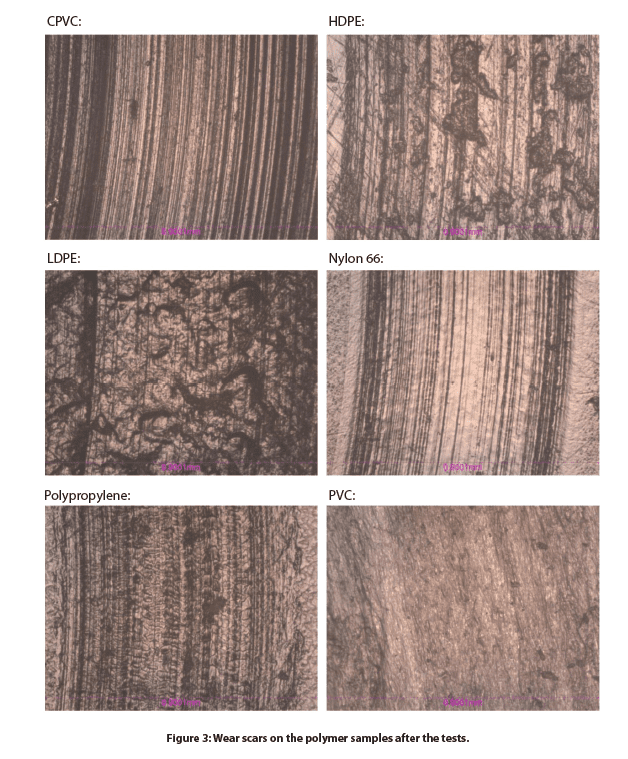

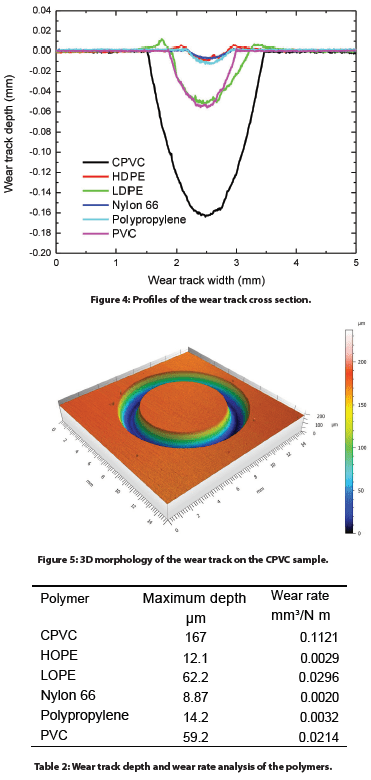

Las figuras 3 y 4 comparan las huellas de desgaste de las muestras de polímero después de medir la prueba con el microscopio óptico. El perfilómetro 3D sin contacto in situ determina con precisión el volumen de desgaste de las muestras de polímero, lo que permite calcular con exactitud las tasas de desgaste de 0,0029, 0,0020 y 0,0032 m3/N m, respectivamente. En comparación, la muestra de CPVC muestra la tasa de desgaste más alta, de 0,1121 m3/N m. En la huella de desgaste del CPVC se observan profundas marcas de desgaste paralelas.

CONCLUSIÓN

La resistencia al desgaste de los polímeros desempeña un papel fundamental en su rendimiento. En este estudio, demostramos que el tribómetro Nanovea evalúa el coeficiente de fricción y la tasa de desgaste de diferentes polímeros en un

de manera bien controlada y cuantitativa. El HDPE presenta el COF más bajo, ~0,15, entre los polímeros probados. Las muestras de HDPE, nailon 66 y polipropileno poseen bajos índices de desgaste de 0,0029, 0,0020 y 0,0032 m3/N m, respectivamente. La combinación de baja fricción y gran resistencia al desgaste hace que el HDPE sea un buen candidato para aplicaciones tribológicas de polímeros.

El perfilómetro 3D sin contacto in situ permite medir con precisión el volumen de desgaste y ofrece una herramienta para analizar la morfología detallada de las huellas de desgaste, lo que proporciona una mayor comprensión de los mecanismos fundamentales del desgaste.

AHORA, HABLEMOS DE SU SOLICITUD

Acabado superficial de paneles alveolares con perfilometría 3D

INTRODUCCIÓN

La rugosidad, la porosidad y la textura de la superficie del panel alveolar son factores críticos que deben cuantificarse para el diseño final del panel. Estas cualidades superficiales pueden correlacionarse directamente con las características estéticas y funcionales de la superficie del panel. Una mejor comprensión de la textura y la porosidad de la superficie puede ayudar a optimizar el procesamiento y la fabricabilidad de la superficie del panel. Se necesita una medición cuantitativa, precisa y confiable de la superficie del panel alveolar para controlar los parámetros superficiales para los requisitos de aplicación y pintura. Los sensores sin contacto Nanovea 3D utilizan una tecnología confocal cromática única capaz de medir con precisión estas superficies de los paneles.

OBJETIVO DE MEDICIÓN

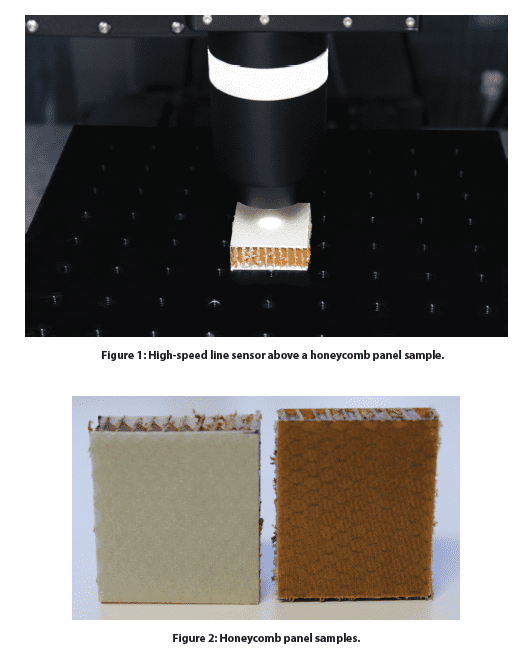

En este estudio, se utilizó la plataforma Nanovea HS2000 equipada con un sensor lineal de alta velocidad para medir y comparar dos paneles alveolares con diferentes acabados superficiales. Presentamos el Nanovea perfilómetro sin contacto’Capacidad para proporcionar mediciones de perfilado 3D rápidas y precisas, así como análisis exhaustivos y detallados del acabado superficial.

RESULTADOS Y DISCUSIÓN

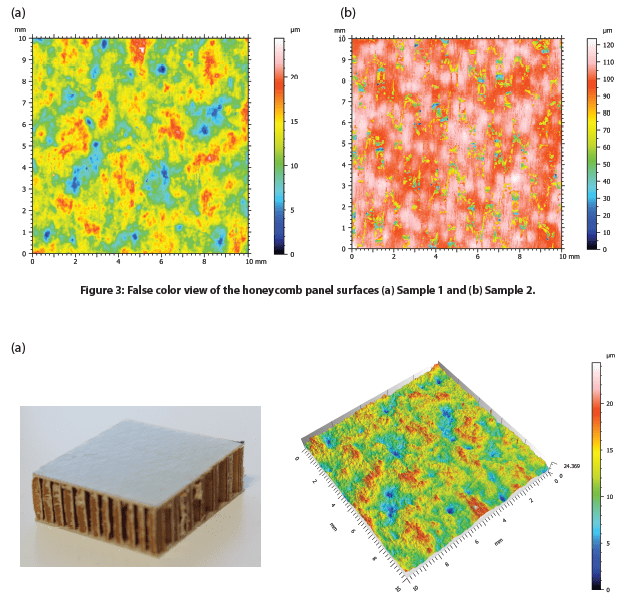

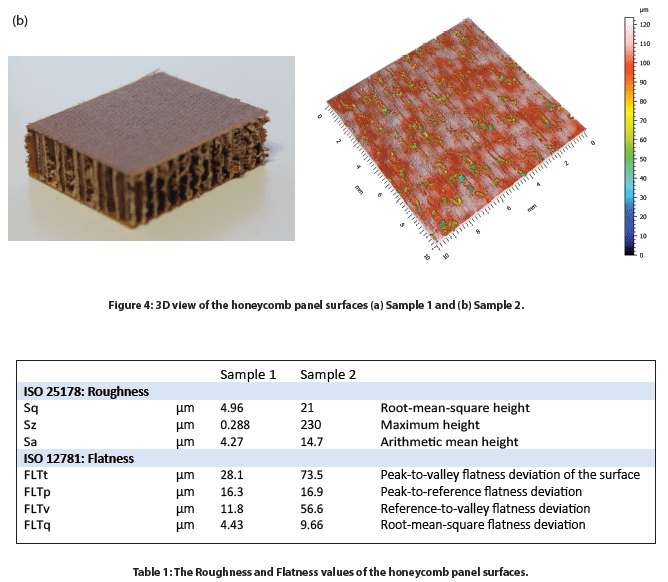

Se midió la superficie de dos muestras de paneles alveolares con diferentes acabados superficiales, denominadas Muestra 1 y Muestra 2. La falsa color y la vista en 3D de las superficies de las Muestras 1 y 2 se muestran en la Figura 3 y la Figura 4, respectivamente. Los valores de rugosidad y planitud se calcularon mediante un software de análisis avanzado y se comparan en la Tabla 1. La muestra 2 presenta una superficie más porosa en comparación con la muestra 1. Como resultado, la muestra 2 posee una rugosidad Sa más alta, de 14,7 µm, en comparación con el valor Sa de 4,27 µm de la muestra 1.

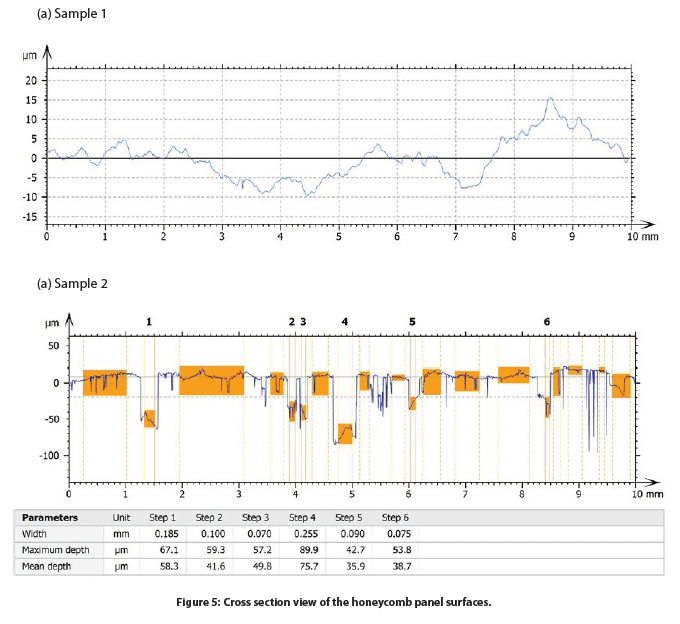

En la figura 5 se comparan los perfiles 2D de las superficies de los paneles alveolares, lo que permite a los usuarios realizar una comparación visual del cambio de altura en diferentes puntos de la superficie de la muestra. Podemos observar que la muestra 1 presenta una variación de altura de ~25 µm entre el pico más alto y el valle más bajo. Por otro lado, la muestra 2 muestra varios poros profundos en todo el perfil 2D. El software de análisis avanzado tiene la capacidad de localizar y medir automáticamente la profundidad de seis poros relativamente profundos, como se muestra en la tabla de la figura 4.b Muestra 2. El poro más profundo de los seis tiene una profundidad máxima de casi 90 µm (paso 4).

Para investigar más a fondo el tamaño y la distribución de los poros de la muestra 2, se realizó una evaluación de la porosidad, cuyos resultados se analizan en la siguiente sección. La vista en corte se muestra en la figura 5 y los resultados se resumen en la tabla 2. Se puede observar que los poros, marcados en color azul en la figura 5, tienen una distribución relativamente homogénea en la superficie de la muestra. El área proyectada de los poros constituye el 18,91 % de la superficie total de la muestra. El volumen por mm² del total de poros es de ~0,06 mm³. Los poros tienen una profundidad media de 42,2 µm y la profundidad máxima es de 108,1 µm.

CONCLUSIÓN

En esta aplicación, hemos demostrado que la plataforma Nanovea HS2000 equipada con un sensor lineal de alta velocidad es una herramienta ideal para analizar y comparar el acabado superficial de muestras de paneles alveolares de forma rápida y precisa. Los escaneos de perfilometría de alta resolución, junto con un software de análisis avanzado, permiten una evaluación completa y cuantitativa del acabado superficial de las muestras de paneles alveolares.

Los datos que se muestran aquí representan solo una pequeña parte de los cálculos disponibles en el software de análisis. Los perfilómetros Nanovea miden prácticamente cualquier superficie para una amplia gama de aplicaciones en los sectores de semiconductores, microelectrónica, energía solar, fibra óptica, automoción, aeroespacial, metalurgia, mecanizado, recubrimientos, farmacéutico, biomédico, medioambiental y muchos otros.

AHORA, HABLEMOS DE SU SOLICITUD

Medición de la relajación de tensiones mediante nanoindentación

INTRODUCCIÓN

Los materiales viscoelásticos se caracterizan por tener propiedades tanto viscosas como elásticas. Estos materiales están sujetos a una disminución de la tensión dependiente del tiempo (relajación de la tensión) bajo una deformación constante, lo que conduce a una pérdida significativa de la fuerza de contacto inicial. La relajación de la tensión depende del tipo de material, la textura, la temperatura, la tensión inicial y el tiempo. Comprender la relajación de la tensión es fundamental para seleccionar los materiales óptimos que tengan la resistencia y la flexibilidad (relajación) necesarias para aplicaciones específicas.

Importancia de la medición de la relajación de tensiones

Según la norma ASTM E328i, “Métodos de prueba estándar para la relajación de tensiones en materiales y estructuras”, inicialmente se aplica una fuerza externa sobre un material o estructura con un penetrador hasta que alcanza una fuerza máxima predeterminada. Una vez alcanzada la fuerza máxima, la posición del penetrador se mantiene constante a esta profundidad. A continuación, se mide el cambio en la fuerza externa necesaria para mantener la posición del penetrador en función del tiempo. La dificultad de los ensayos de relajación de tensiones radica en mantener constante la profundidad. El ensayador mecánico Nanovea nanoindentación El módulo mide con precisión la relajación de la tensión aplicando un control de bucle cerrado (retroalimentación) de la profundidad con un actuador piezoeléctrico. El actuador reacciona en tiempo real para mantener la profundidad constante, mientras que el cambio en la carga se mide y registra mediante un sensor de carga de alta sensibilidad. Esta prueba se puede realizar en prácticamente todo tipo de materiales sin necesidad de requisitos estrictos en cuanto a las dimensiones de la muestra. Además, se pueden realizar múltiples pruebas en una sola muestra plana para garantizar la repetibilidad de la prueba.

OBJETIVO DE MEDICIÓN

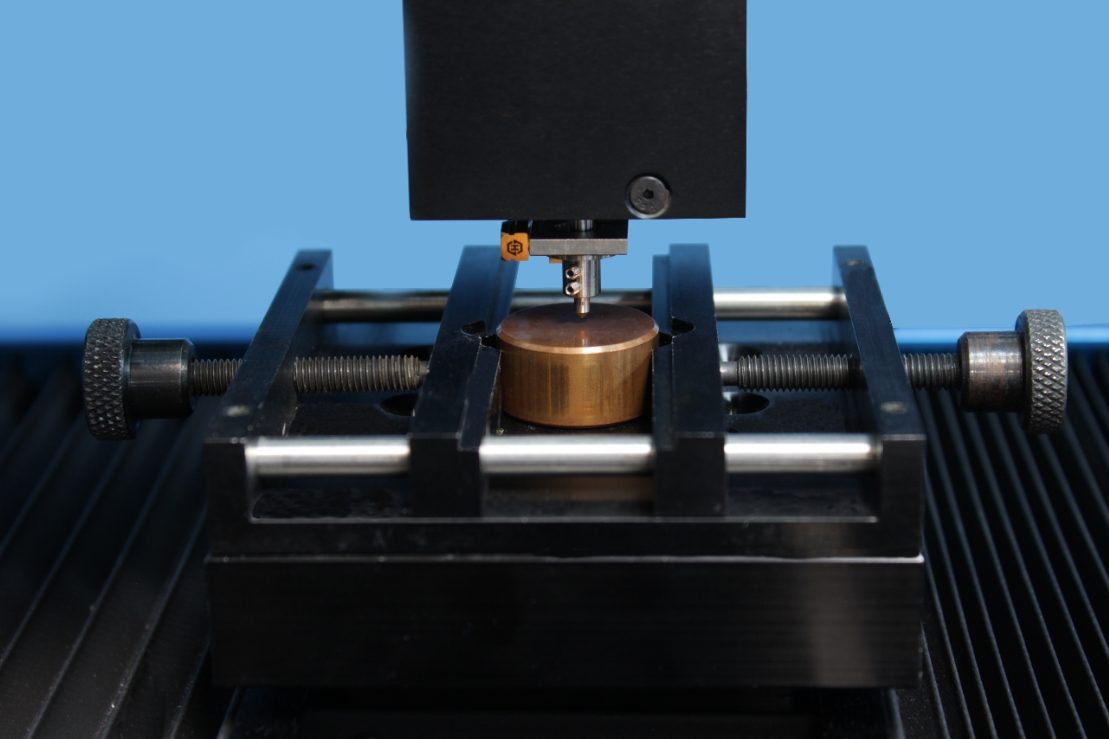

En esta aplicación, el módulo de nanoindentación del Nanovea Mechanical Tester mide el comportamiento de relajación de la tensión de una muestra de acrílico y cobre. Demostramos que el Nanovea Comprobador mecánico Es una herramienta ideal para evaluar el comportamiento viscoelástico dependiente del tiempo de los materiales poliméricos y metálicos.

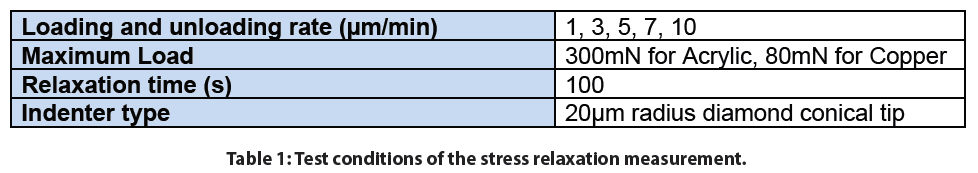

CONDICIONES DE ENSAYO

La relajación de la tensión de una muestra de acrílico y otra de cobre se midió con el módulo de nanoindentación del Nanovea Mechanical Tester. Se aplicaron diferentes velocidades de carga de indentación, que oscilaron entre 1 y 10 µm/min. La relajación se midió a una profundidad fija una vez que se alcanzó la carga máxima objetivo. Se implementó un periodo de mantenimiento de 100 segundos a una profundidad fija y se registró el cambio en la carga a medida que transcurría el tiempo de mantenimiento. Todas las pruebas se realizaron en condiciones ambientales (temperatura ambiente de 23 °C) y los parámetros de la prueba de indentación se resumen en la Tabla 1.

RESULTADOS Y DISCUSIÓN

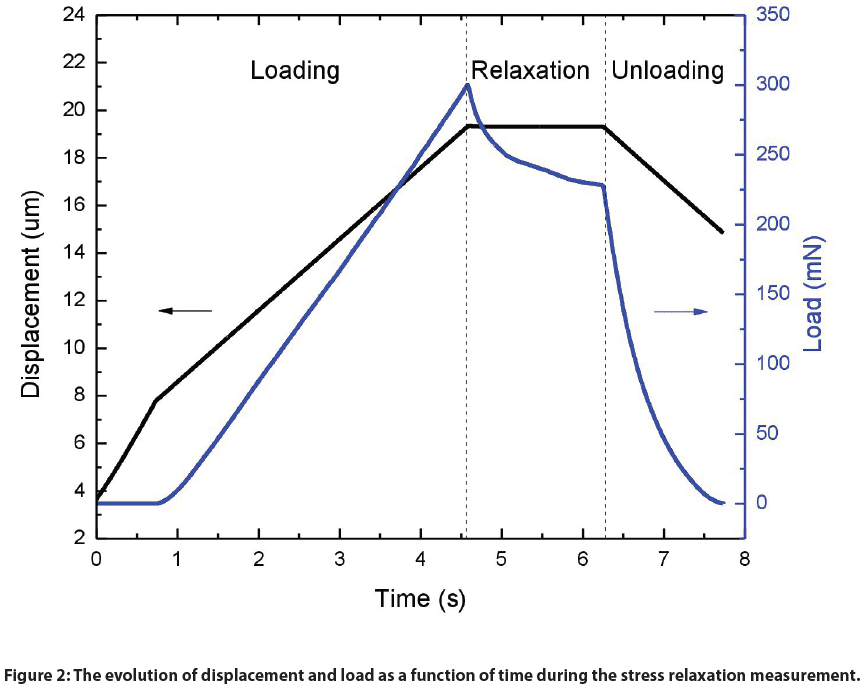

Figura 2 muestra la evolución del desplazamiento y la carga en función del tiempo durante la medición de la relajación de la tensión de una muestra acrílica y una velocidad de carga de indentación de 3 µm/min como ejemplo. La totalidad de esta prueba se puede dividir en tres etapas: carga, relajación y descarga. Durante la etapa de carga, la profundidad aumentó linealmente a medida que la carga aumentaba progresivamente. La etapa de relajación se inició una vez que se alcanzó la carga máxima. Durante esta etapa, se mantuvo una profundidad constante durante 100 segundos utilizando la función de control de profundidad de bucle cerrado del instrumento y se observó que la carga disminuyó con el tiempo. La prueba completa concluyó con una etapa de descarga para retirar el indentador de la muestra acrílica.

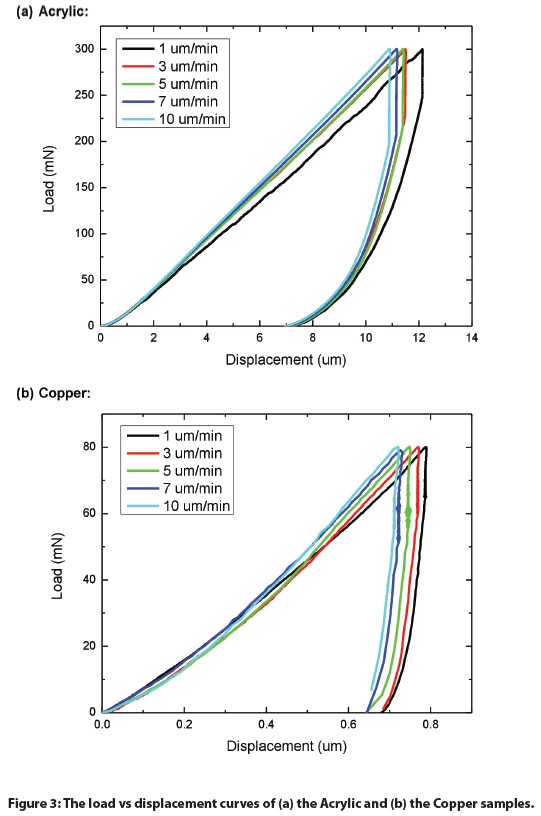

Se realizaron pruebas de indentación adicionales utilizando las mismas velocidades de carga del indentador, pero excluyendo el periodo de relajación (fluencia). A partir de estas pruebas se obtuvieron gráficos de carga frente a desplazamiento, que se combinaron en los gráficos de la figura 3 para las muestras de acrílico y cobre. A medida que la velocidad de carga del penetrador disminuyó de 10 a 1 µm/min, la curva de carga-desplazamiento se desplazó progresivamente hacia profundidades de penetración más altas tanto para el acrílico como para el cobre. Este aumento de la deformación en función del tiempo se debe al efecto de fluencia viscoelástica de los materiales. Una velocidad de carga más baja permite que un material viscoelástico tenga más tiempo para reaccionar a la tensión externa a la que se ve sometido y deformarse en consecuencia.

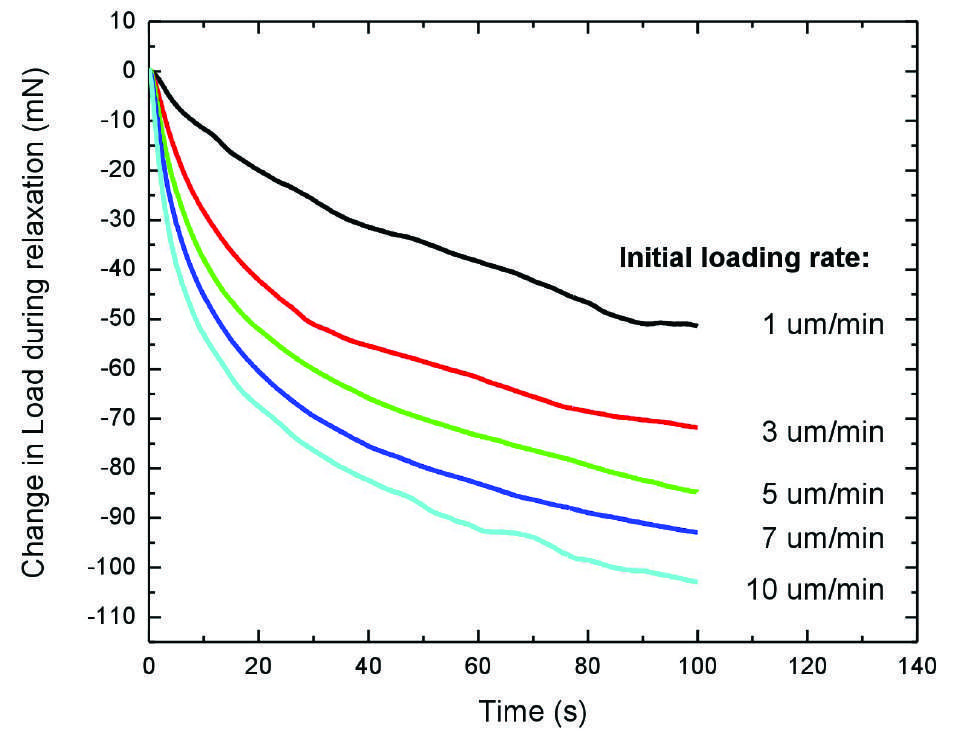

La evolución de la carga a una deformación constante utilizando diferentes velocidades de carga de indentación se representa en la figura 4 para ambos materiales probados. La carga disminuyó a un ritmo mayor en las primeras etapas de la fase de relajación (período de mantenimiento de 100 segundos) de las pruebas y se ralentizó una vez que el tiempo de mantenimiento alcanzó los ~50 segundos. Los materiales viscoelásticos, como los polímeros y los metales, presentan una mayor tasa de pérdida de carga cuando se someten a velocidades de carga de indentación más altas. La tasa de pérdida de carga durante la relajación aumentó de 51,5 a 103,2 mN para el acrílico, y de 15,0 a 27,4 mN para el cobre, respectivamente, a medida que la velocidad de carga de indentación aumentaba de 1 a 10 µm/min, como se resume en Figura 5.

Como se menciona en la norma ASTM E328ii, el principal problema que se presenta en los ensayos de relajación de tensiones es la incapacidad del instrumento para mantener una deformación/profundidad constante. El ensayador mecánico Nanovea proporciona mediciones de relajación de tensión excelentes y precisas gracias a su capacidad para aplicar un control de bucle cerrado de retroalimentación de la profundidad entre el actuador piezoeléctrico de acción rápida y el sensor de profundidad del condensador independiente. Durante la fase de relajación, el actuador piezoeléctrico ajusta el indentador para mantener su restricción de profundidad constante en tiempo real, mientras que el cambio en la carga se mide y registra mediante un sensor de carga independiente de alta precisión.

CONCLUSIÓN

Se midió la relajación de la tensión de una muestra de acrílico y otra de cobre utilizando el módulo de nanoindentación del probador mecánico Nanovea a diferentes velocidades de carga. Se alcanza una mayor profundidad máxima cuando las indentaciones se realizan a velocidades de carga más bajas debido al efecto de fluencia del material durante la carga. Tanto la muestra de acrílico como la de cobre muestran un comportamiento de relajación de la tensión cuando se mantiene constante la posición del indentador a una carga máxima objetivo. Se observaron cambios mayores en la pérdida de carga durante la etapa de relajación en las pruebas con velocidades de carga de indentación más altas.

La prueba de relajación de tensiones realizada por el Nanovea Mechanical Tester demuestra la capacidad del instrumento para cuantificar y medir de forma fiable el comportamiento viscoelástico dependiente del tiempo de los materiales poliméricos y metálicos. Cuenta con unos módulos Nano y Micro multifunción sin igual en una única plataforma. Los módulos de control de humedad y temperatura se pueden combinar con estos instrumentos para realizar pruebas ambientales aplicables a una amplia gama de industrias. Tanto el módulo Nano como el Micro incluyen modos de prueba de rayado, dureza y desgaste, lo que proporciona la gama más amplia y fácil de usar de capacidades de prueba mecánica disponible en un solo sistema.

AHORA, HABLEMOS DE SU SOLICITUD

Categorías

- Notas de aplicación

- Bloque sobre tribología anular

- Tribología de la corrosión

- Pruebas de fricción | Coeficiente de fricción

- Pruebas mecánicas a alta temperatura

- Tribología de alta temperatura

- Humedad y gases Tribología

- Humedad Pruebas mecánicas

- Indentación | Fluencia y relajación

- Indentación | Resistencia a la fractura

- Indentación | Dureza y elasticidad

- Indentación | Pérdida y almacenamiento

- Indentación | Esfuerzo frente a deformación

- Indentación | Límite elástico y fatiga

- Pruebas de laboratorio

- Tribología lineal

- Pruebas mecánicas de líquidos

- Tribología de líquidos

- Tribología a baja temperatura

- Pruebas mecánicas

- Comunicado de prensa

- Perfilometría | Planitud y alabeo

- Perfilometría | Geometría y forma

- Perfilometría | Rugosidad y acabado

- Profilometría | Altura y grosor del escalón

- Profilometría | Textura y grano

- Perfilometría | Volumen y área

- Pruebas de perfilometría

- Tribología anillo sobre anillo

- Tribología rotacional

- Prueba de arañazos | Fallo adhesivo

- Prueba del rasguño | Fallo de cohesión

- Pruebas de arañazos | Desgaste en varias pasadas

- Pruebas de rayado | Dureza al rayado

- Pruebas de rayado Tribología

- Pruebas de tribología

- Sin categoría

Archivos

- noviembre 2025

- septiembre 2023

- agosto 2023

- junio 2023

- mayo 2023

- julio 2022

- mayo 2022

- abril 2022

- enero 2022

- diciembre 2021

- noviembre 2021

- octubre 2021

- septiembre 2021

- agosto 2021

- julio 2021

- junio 2021

- mayo 2021

- marzo 2021

- febrero 2021

- diciembre 2020

- noviembre 2020

- octubre 2020

- septiembre 2020

- julio 2020

- mayo 2020

- abril 2020

- marzo 2020

- febrero 2020

- enero 2020

- noviembre 2019

- octubre 2019

- septiembre 2019

- agosto 2019

- julio 2019

- junio 2019

- mayo 2019

- abril 2019

- marzo 2019

- enero 2019

- diciembre 2018

- noviembre 2018

- octubre 2018

- septiembre 2018

- julio 2018

- junio 2018

- abril 2018

- marzo 2018

- febrero 2018

- noviembre 2017

- octubre 2017

- septiembre 2017

- agosto 2017

- junio 2017

- mayo 2017

- marzo 2017

- febrero 2017

- enero 2017

- noviembre 2016

- octubre 2016

- agosto 2016

- julio 2016

- junio 2016

- mayo 2016

- abril 2016

- marzo 2016

- febrero 2016

- enero 2016

- diciembre 2015

- noviembre 2015

- octubre 2015

- septiembre 2015

- agosto 2015

- julio 2015

- junio 2015

- mayo 2015

- abril 2015

- marzo 2015

- febrero 2015

- enero 2015

- noviembre 2014

- octubre 2014

- septiembre 2014

- agosto 2014

- julio 2014

- junio 2014

- mayo 2014

- abril 2014

- marzo 2014

- febrero 2014

- enero 2014

- diciembre 2013

- noviembre 2013

- octubre 2013

- septiembre 2013

- agosto 2013

- julio 2013

- junio 2013

- mayo 2013

- abril 2013

- marzo 2013

- febrero 2013

- enero 2013

- diciembre 2012

- noviembre 2012

- octubre 2012

- septiembre 2012

- agosto 2012

- julio 2012

- junio 2012

- mayo 2012

- abril 2012

- marzo 2012

- febrero 2012

- enero 2012

- diciembre 2011

- noviembre 2011

- octubre 2011

- septiembre 2011

- agosto 2011

- julio 2011

- junio 2011

- mayo 2011

- noviembre 2010

- enero 2010

- abril 2009

- marzo 2009

- enero 2009

- diciembre 2008

- octubre 2008

- agosto 2007

- julio 2006

- marzo 2006

- enero 2005

- abril 2004