Tribología rocosa

ROCK TRIBOLOGY

USING NANOVEA TRIBOMETER

Preparado por

DUANJIE LI, PhD

INTRODUCCIÓN

Rocks are composed of grains of minerals. The type and abundance of these minerals, as well as the chemical bonding strength between the mineral grains, determine the mechanical and tribological properties of the rocks. Depending on the geological rock cycles, rocks can undergo transformations and are typically classified into three major types: igneous, sedimentary, and metamorphic. These rocks exhibit different mineral and chemical compositions, permeabilities, and particle sizes, and such characteristics contribute to their varied wear resistance. Rock tribology explores the wear and friction behaviors of rocks in various geological and environmental conditions.

IMPORTANCE OF ROCK TRIBOLOGY

Various types of wear against rocks, including abrasion and friction, occur during the drilling process of wells, leading to significant direct and consequential losses attributed to the repair and replacement of drill bits and cutting tools. Therefore, the study of drillability, boreability, cuttability, and abrasivity of rocks are critical in the oil, gas, and mining industries. Rock tribology research plays a pivotal role in the selection of the most efficient and cost-effective drilling strategies, thereby enhancing overall efficiency and contributing to the conservation of materials, energy, and the environment. Additionally, minimizing surface friction is highly advantageous in reducing the interaction between the drilling bit and the rock, resulting in decreased tool wear and improved drilling/cutting efficiency.

OBJETIVO DE MEDICIÓN

In this study, we simulated and compared the tribological properties of two types of rocks to showcase the capacity of the NANOVEA T50 Tribometer in measuring the coefficient of friction and wear rate of rocks in a controlled and monitored manner.

NANOVEA

T50

THE SAMPLES

TEST PROCEDURE

The coefficient of friction, COF, and the wear resistance of two rock samples were evaluated by the NANOVEA T50 Tribometer using Pin-on-Disc Wear Module. An Al2O3 ball (6 mm diameter) was used as the counter material. The wear track was examined using the NANOVEA Non-Contact Profilometer after the tests. The test parameters are summarized below.

The wear rate, K, was evaluated using the formula K=V/(F×s)=A/(F×n), where V is the worn volume, F is the normal load, s is the sliding distance, A is the cross-sectional area of the wear track, and n is the number of revolutions. Surface roughness and wear track profiles were evaluated with the NANOVEA Optical Profilometer, and the wear track morphology was examined using an optical microscope.

Please note that the Al2O3 ball as a counter material was used as an example in this study. Any solid material with different shapes can be applied using a custom fixture to simulate the actual application situation.

TEST PARAMETERS

SUPERFICIE DE ACERO

Limestone, Marble

| WEAR RING RADIUS | 5 mm |

| NORMAL FORCE | 10 N |

| TEST DURATION | 10 min |

| SPEED | 100 rpm |

RESULTS & DISCUSSION

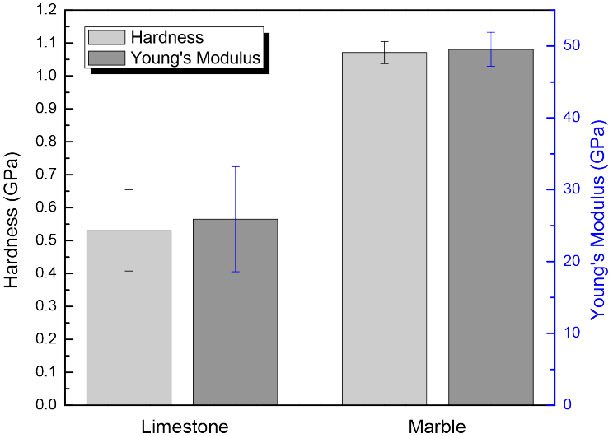

The hardness (H) and Elastic Modulus (E) of the limestone and marble samples are compared in FIGURE 1, utilizing the Micro Indentation module of the NANOVEA Mechanical Tester. The limestone sample exhibited lower H and E values, measuring at 0.53 and 25.9 GPa, respectively, in contrast to marble, which recorded values of 1.07 for H and 49.6 GPa for E. The relatively higher variability in the H and E values observed in the limestone sample can be attributed to its greater surface inhomogeneity, stemming from its granulated and porous characteristics.

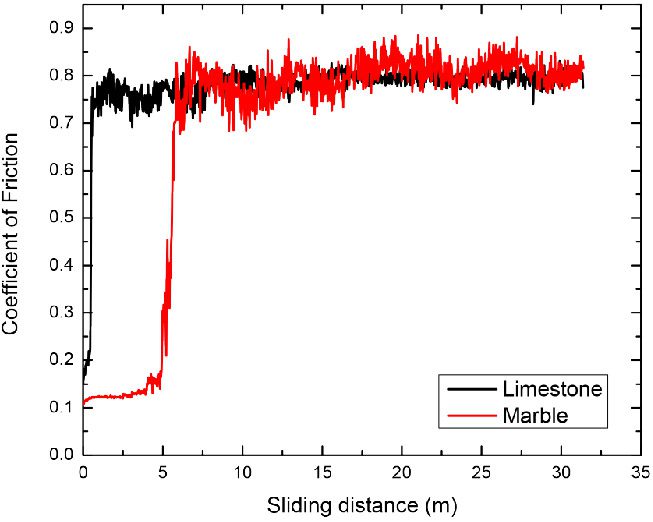

The evolution of the COF during the wear tests of the two rock samples is depicted in FIGURE 2. The limestone initially experiences a rapid increase in COF to approximately 0.8 at the beginning of the wear test, maintaining this value throughout the duration of the test. This abrupt change in COF can be attributed to the penetration of the Al2O3 ball into the rock sample, resulting from a rapid wear and roughening process occurring at the contact face within the wear track. In contrast, the marble sample exhibits a notable increase in COF to higher values after approximately 5 meters of sliding distance, signifying its superior wear resistance when compared to the limestone.

FIGURE 1:

Hardness and Young’s Modulus comparison between limestone and marble samples.

FIGURE 2:

Evolution of Coefficient of Friction (COF)

in limestone and marble samples during wear tests.

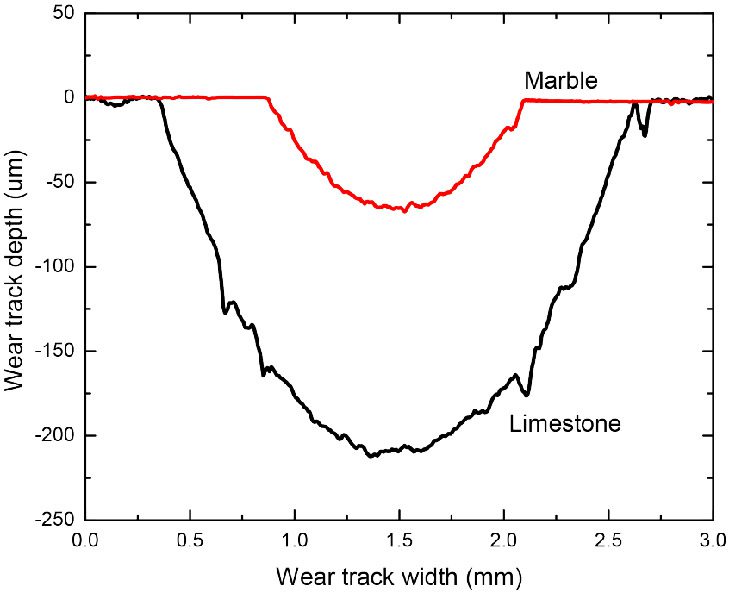

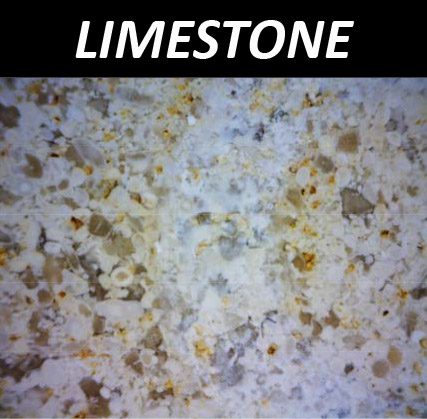

FIGURE 3 compares cross-sectional profiles of the limestone and marble samples after the wear tests, and Table 1 summarizes the results of the wear track analysis. FIGURE 4 shows the wear tracks of the samples under the optical microscope. The wear track evaluation aligns with the COF evolution observation: The marble sample, which maintains a low COF for a longer period, exhibits a lower wear rate of 0.0046 mm³/N m, compared to 0.0353 mm³/N m for the limestone. The superior mechanical properties of marble contribute to its better wear resistance than limestone.

FIGURE 3:

Cross-section profiles of the wear tracks.

| VALLEY AREA | VALLEY DEPTH | WEAR RATE | |

|---|---|---|---|

| LIMESTONE | 35.3±5.9 × 104 μm2 | 229±24 μm | 0.0353 mm3/Nm |

| MARBLE | 4.6±1.2 × 104 μm2 | 61±15 μm | 0.0046 mm3/Nm |

TABLE 1:

Result summary of wear track analysis.

FIGURE 4:

Wear tracks under optical microscope.

CONCLUSIÓN

In this study, we showcased the capacity of the NANOVEA Tribometer in evaluating the coefficient of friction and wear resistance of two rock samples, namely marble and limestone, in a controlled and monitored manner. The superior mechanical properties of marble contribute to its exceptional wear resistance. This property makes it challenging to drill or cut in the oil and gas industry. Conversely, it significantly extends its lifetime when used as a high-quality building material, such as floor tiles.

NANOVEA Tribometers offer precise and repeatable wear and friction testing capabilities, adhering to ISO and ASTM standards in both rotative and linear modes. Additionally, it provides optional modules for high-temperature wear, lubrication, and tribocorrosion, all seamlessly integrated into one system. NANOVEA’s unmatched range is an ideal solution for determining the full range of tribological properties of thin or thick, soft or hard coatings, films, substrates, and rock tribology.