Importancia de la evaluación del desgaste del DLC en condiciones de humedad

Los recubrimientos de carbono tipo diamante (DLC) poseen propiedades tribológicas mejoradas, concretamente una excelente resistencia al desgaste y un coeficiente de fricción (COF) muy bajo. Los recubrimientos de DLC imprimen características de diamante cuando se depositan sobre distintos materiales. Las propiedades tribo-mecánicas favorables hacen que los recubrimientos de DLC sean preferibles en diversas aplicaciones industriales, como piezas aeroespaciales, hojas de afeitar, herramientas de corte de metal, cojinetes, motores de motocicletas e implantes médicos.

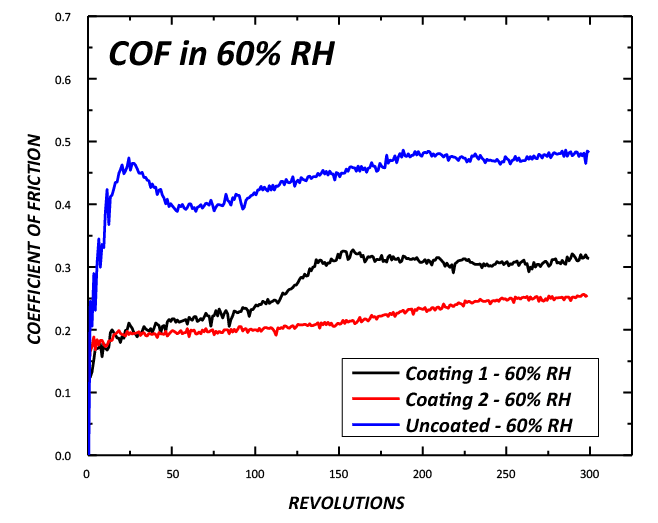

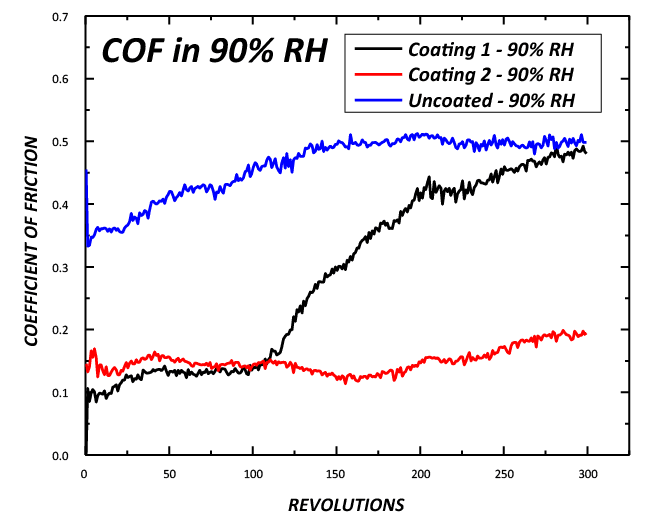

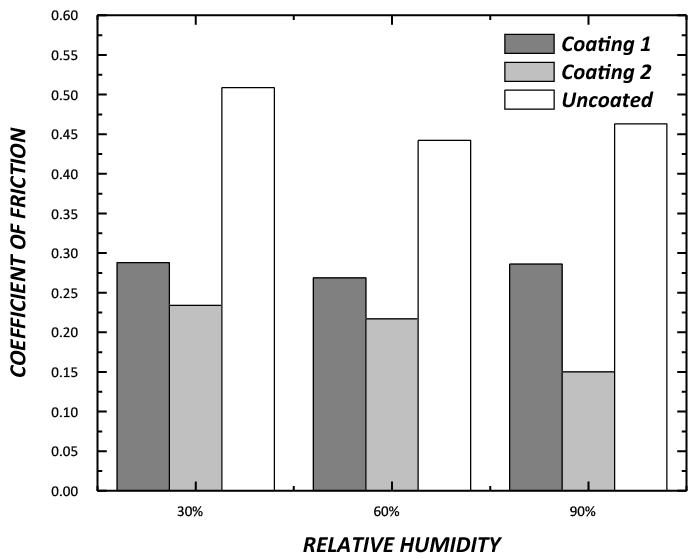

Los revestimientos de DLC presentan un COF muy bajo (inferior a 0,1) frente a bolas de acero en condiciones de alto vacío y en seco.12. Sin embargo, los recubrimientos de DLC son sensibles a los cambios de las condiciones ambientales, en particular a la humedad relativa (HR)3. Los entornos con alta humedad y concentración de oxígeno pueden provocar un aumento significativo del COF4. La evaluación fiable del desgaste en condiciones de humedad controlada simula las condiciones ambientales realistas de los revestimientos de DLC para aplicaciones tribológicas. Los usuarios seleccionan los mejores revestimientos de DLC para las aplicaciones deseadas mediante una comparación adecuada.

de los comportamientos de desgaste del DLC expuesto a diferentes humedades.

Objetivo de medición

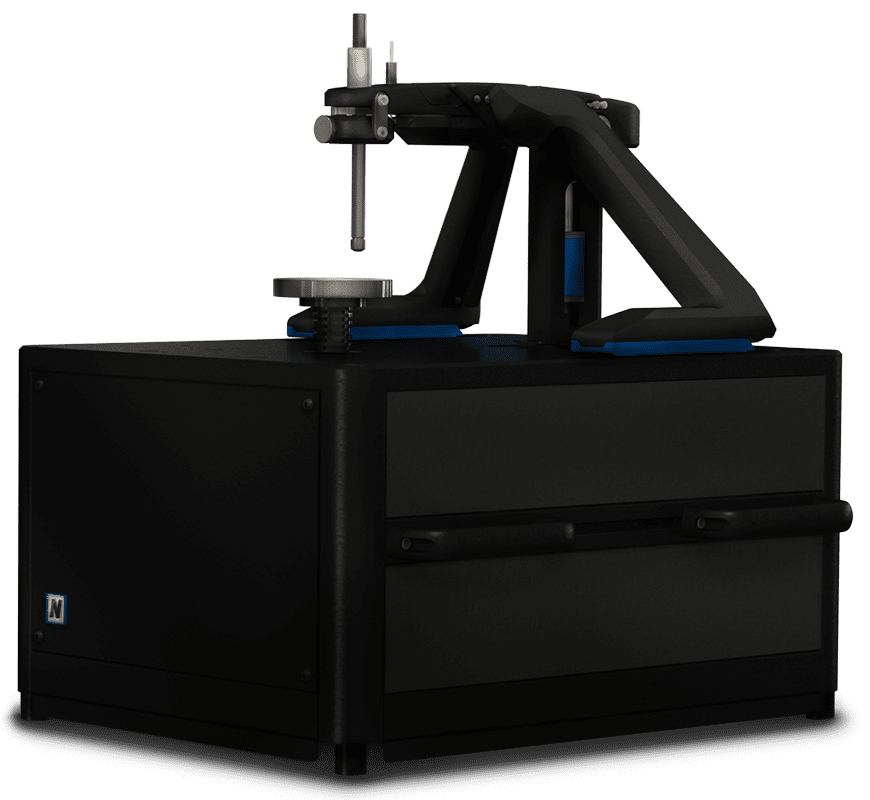

Este estudio muestra la tecnología Nanovea Tribómetro equipado con un controlador de humedad es la herramienta ideal para investigar el comportamiento de desgaste de los recubrimientos de DLC a distintas humedades relativas.

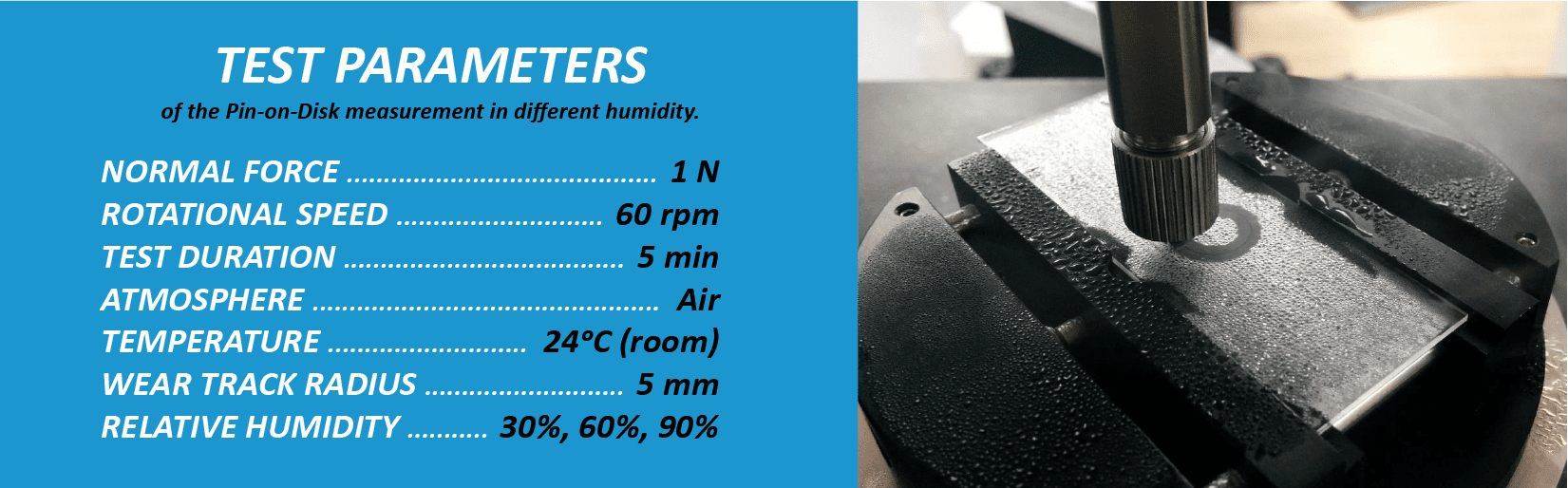

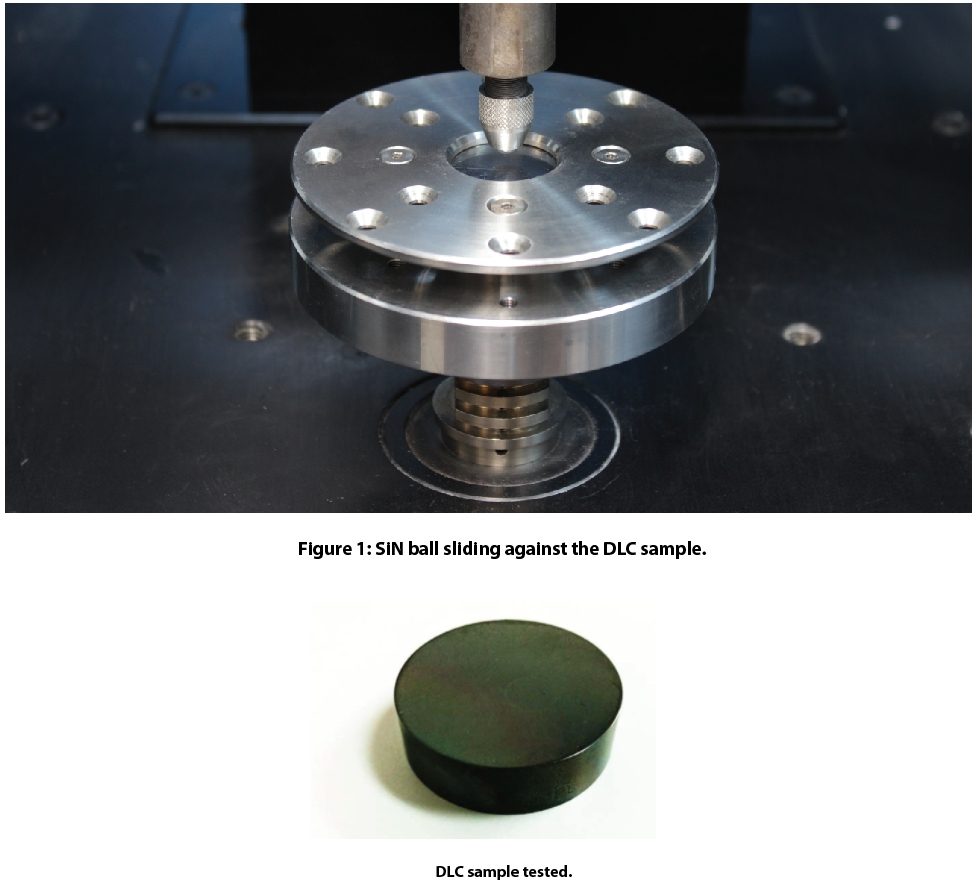

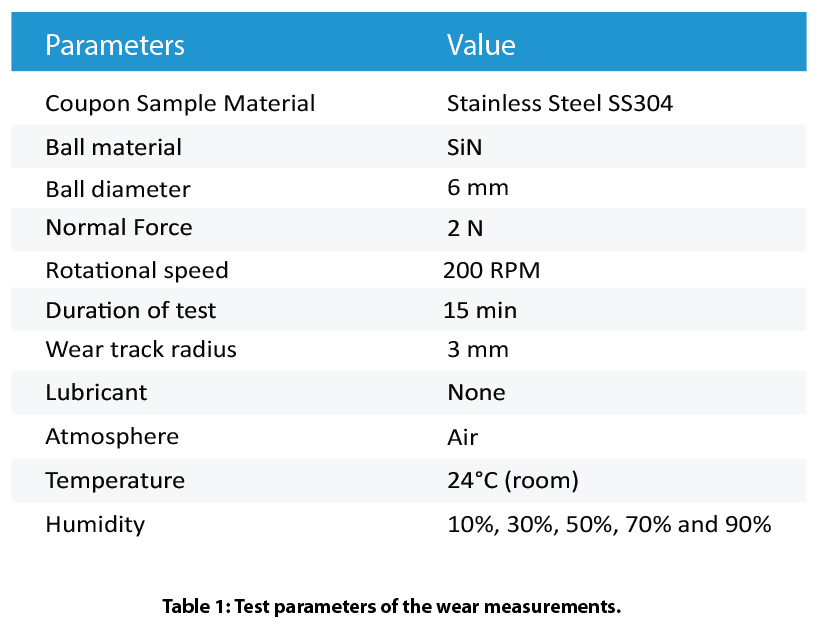

Procedimiento de ensayo

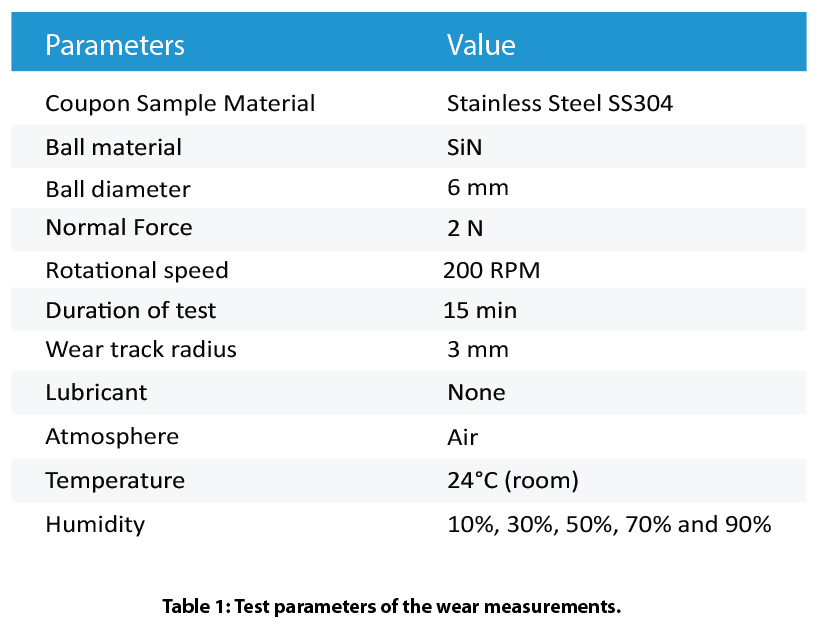

La resistencia a la fricción y al desgaste de los recubrimientos de DLC se evaluó con el tribómetro Nanovea. Los parámetros de ensayo se resumen en la Tabla 1. Un controlador de humedad acoplado a la tribocámara controló con precisión la humedad relativa (HR) con una exactitud de ±1%. Las huellas de desgaste en los recubrimientos de DLC y las cicatrices de desgaste en las bolas de SiN se examinaron con un microscopio óptico después de las pruebas.

Nota: Se puede aplicar cualquier material de bola sólida para simular el rendimiento de acoplamiento de diferentes materiales en condiciones ambientales como en lubricante o alta temperatura.

Resultados y debate

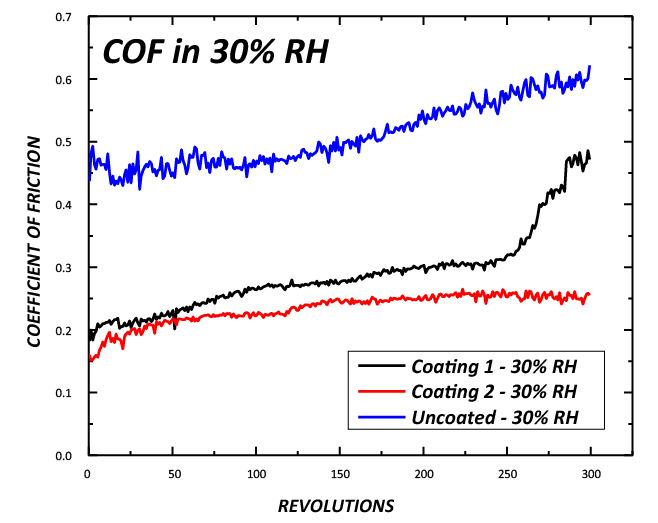

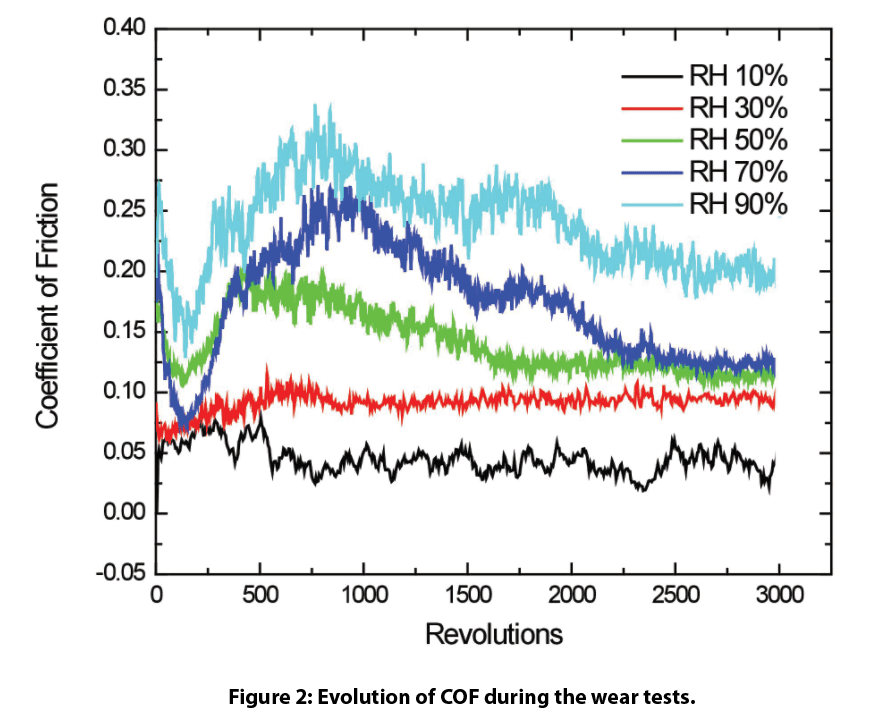

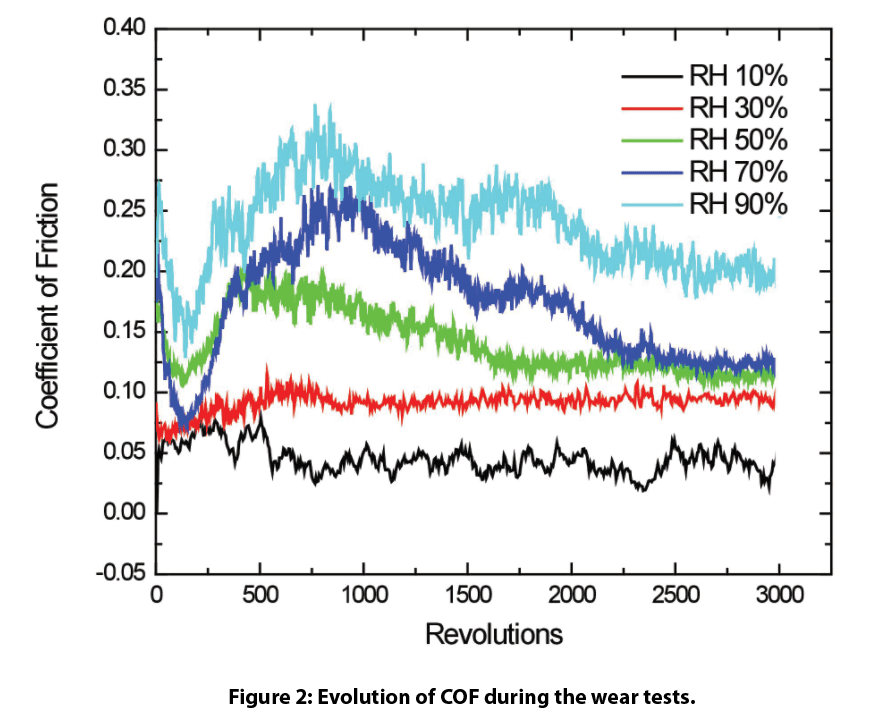

Los recubrimientos de DLC son excelentes para aplicaciones tribológicas debido a su baja fricción y a su mayor resistencia al desgaste. La fricción del recubrimiento de DLC presenta un comportamiento dependiente de la humedad, como se muestra en la figura 2. El recubrimiento de DLC muestra un COF muy bajo de ~0,05 durante todo el ensayo de desgaste en condiciones relativamente secas (10% HR). El recubrimiento de DLC muestra un COF constante de ~0,1 durante la prueba a medida que la HR aumenta hasta 30%. La fase inicial de rodaje del COF se observa en las primeras 2000 revoluciones cuando la HR aumenta por encima de 50%. El revestimiento de DLC muestra un COF máximo de ~0,20, ~0,26 y ~0,33 en HR de 50, 70 y 90%, respectivamente. Tras el periodo de rodaje, el COF del revestimiento de DLC se mantiene constante en ~0,11, 0,13 y 0,20 con HR de 50, 70 y 90%, respectivamente.

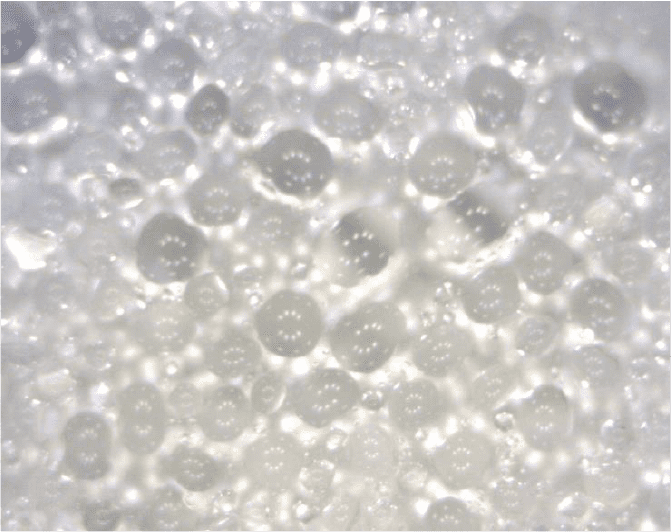

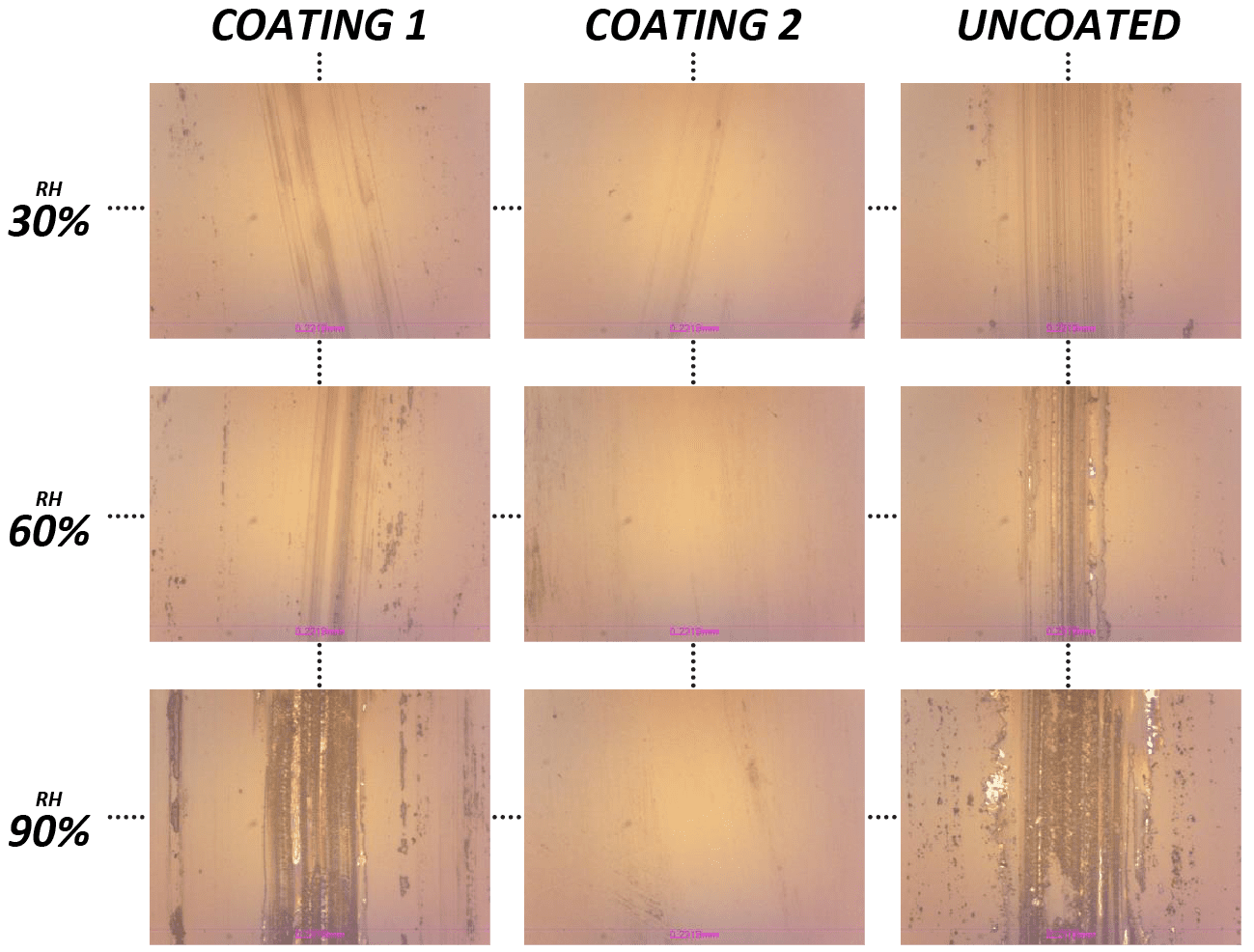

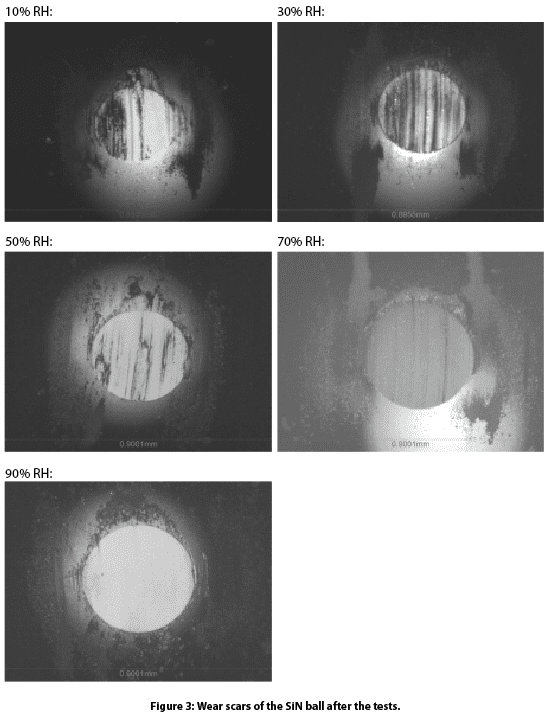

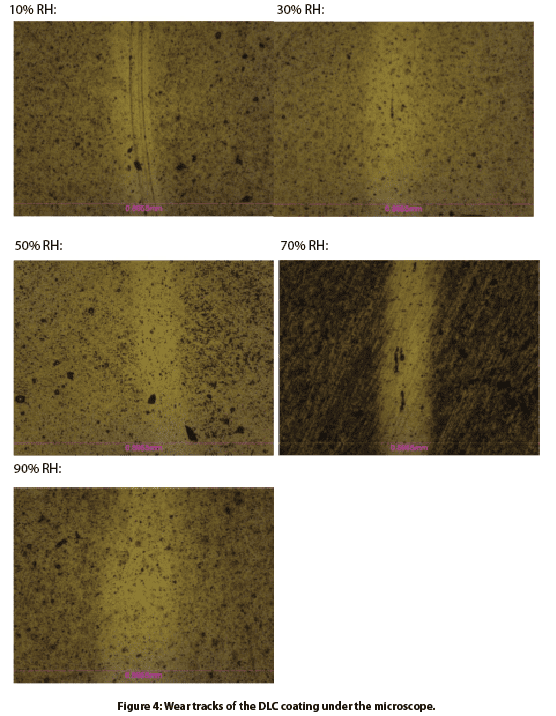

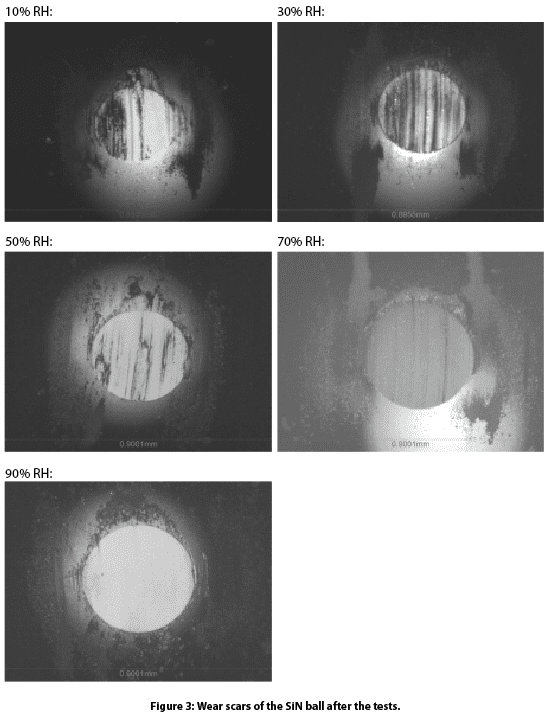

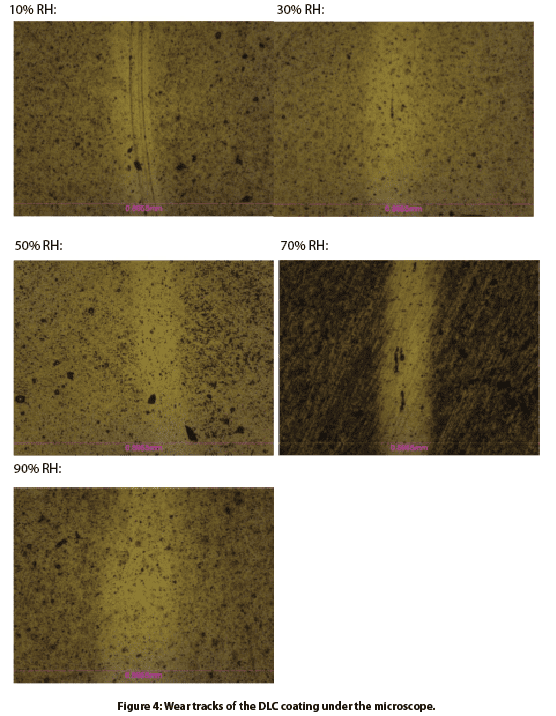

La figura 3 compara las cicatrices de desgaste de las bolas de SiN y la figura 4 compara las huellas de desgaste del recubrimiento de DLC tras las pruebas de desgaste. El diámetro de la cicatriz de desgaste era menor cuando el recubrimiento de DLC se exponía a un entorno con baja humedad. La capa de DLC transferida se acumula en la superficie de la bola de SiN durante el proceso de deslizamiento repetitivo en la superficie de contacto. En esta fase, el recubrimiento de DLC se desliza contra su propia capa de transferencia, que actúa como un lubricante eficaz para facilitar el movimiento relativo y frenar la pérdida de masa adicional causada por la deformación por cizallamiento. Se observa una película de transferencia en la cicatriz de desgaste de la bola de SiN en entornos de baja HR (por ejemplo, 10% y 30%), lo que da lugar a un proceso de desgaste desacelerado de la bola. Este proceso de desgaste se refleja en la morfología de la pista de desgaste del recubrimiento de DLC, como se muestra en la figura 4. El recubrimiento de DLC muestra una pista de desgaste más pequeña en ambientes secos, debido a la formación de una película de transferencia de DLC estable en la interfaz de contacto que reduce significativamente la fricción y la tasa de desgaste.

Conclusión

La humedad desempeña un papel fundamental en el rendimiento tribológico de los recubrimientos de DLC. El recubrimiento de DLC posee una resistencia al desgaste significativamente mejorada y una baja fricción superior en condiciones secas debido a la formación de una capa grafítica estable transferida a la contraparte deslizante (una bola de SiN en este estudio). El recubrimiento de DLC se desliza contra su propia capa de transferencia, que actúa como un lubricante eficaz para facilitar el movimiento relativo y frenar la pérdida de masa adicional causada por la deformación por cizallamiento. No se observa una película en la bola de SiN con el aumento de la humedad relativa, lo que conduce a un aumento de la tasa de desgaste en la bola de SiN y el recubrimiento de DLC.

El tribómetro Nanovea ofrece pruebas repetibles de desgaste y fricción mediante modos rotativos y lineales conformes a las normas ISO y ASTM, con módulos opcionales de humedad disponibles en un sistema preintegrado. Permite a los usuarios simular el entorno de trabajo a diferentes humedades, proporcionando a los usuarios una herramienta ideal para evaluar cuantitativamente los comportamientos tribológicos de los materiales en diferentes condiciones de trabajo.

Más información sobre el tribómetro Nanovea y el servicio de laboratorio

1 C. Donnet, Surf. Coat. Technol. 100-101 (1998) 180.

2 K. Miyoshi, B. Pohlchuck, K.W. Street, J.S. Zabinski, J.H. Sanders, A.A. Voevodin, R.L.C. Wu, Wear 225-229 (1999) 65.- K. Miyoshi.

3 R. Gilmore, R. Hauert, Surf. Coat. Technol. 133-134 (2000) 437.

4 R. Memming, H.J. Tolle, P.E. Wierenga, Thin Solid Coatings 143 (1986) 31