INTRODUZIONE

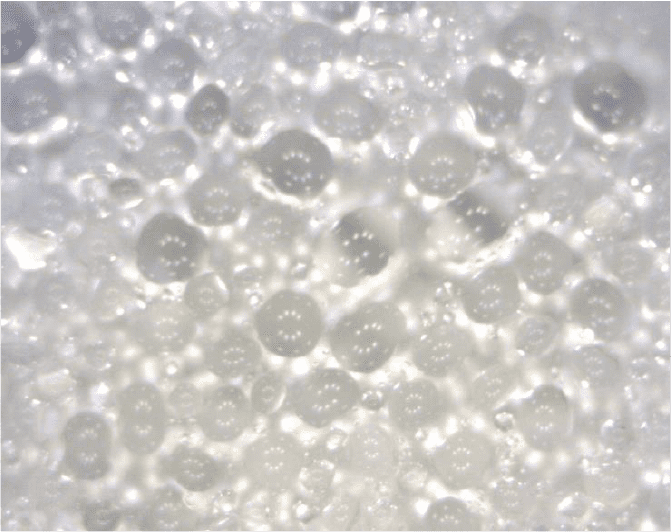

L'idrogel è noto per la sua super capacità di assorbimento dell'acqua, che consente una flessibilità molto simile a quella dei tessuti naturali. Questa somiglianza ha reso l'idrogel una scelta comune non solo nei biomateriali, ma anche nell'elettronica, nell'ambiente e nelle applicazioni di consumo come le lenti a contatto. Ogni singola applicazione richiede specifiche proprietà meccaniche dell'idrogel.

IMPORTANZA DELLA NANOINDENTAZIONE PER GLI IDROGEL

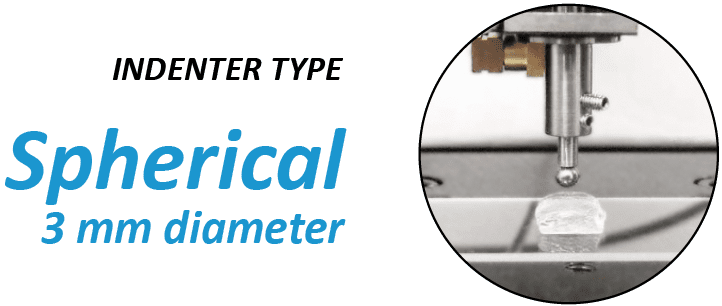

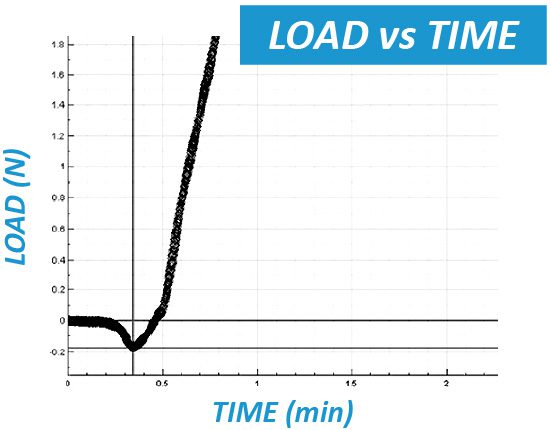

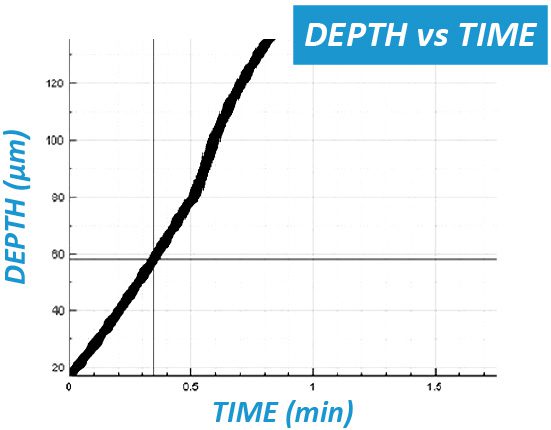

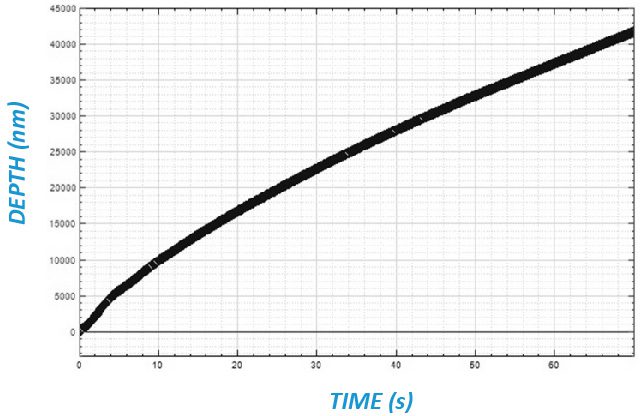

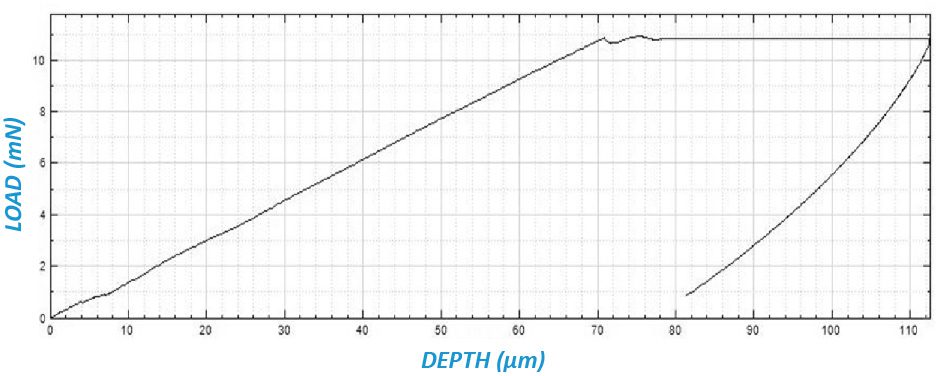

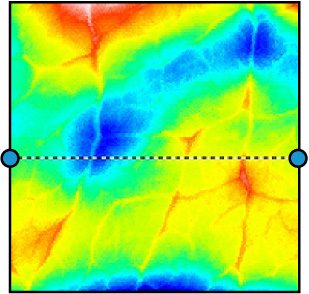

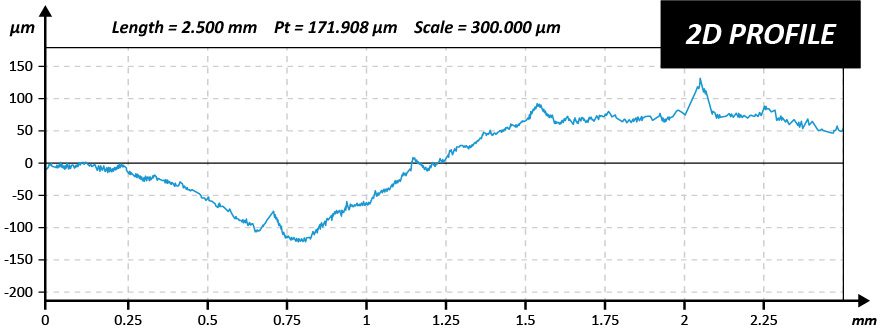

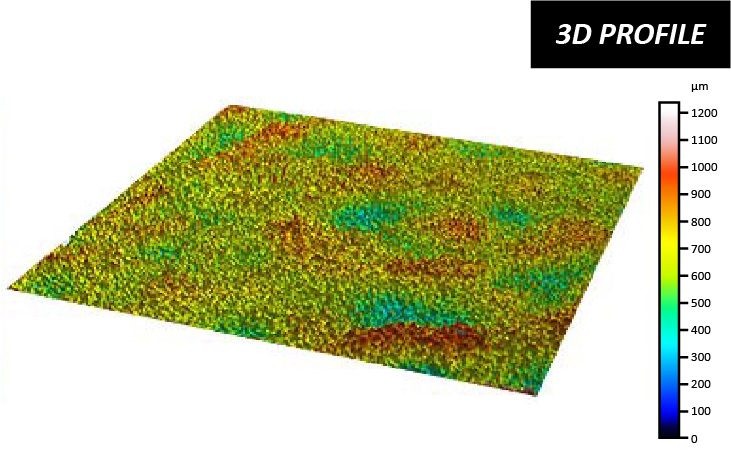

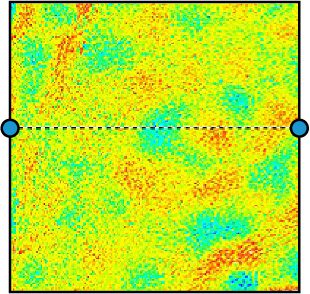

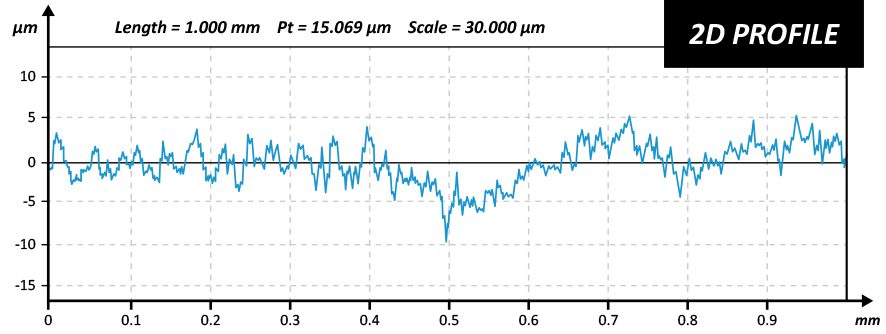

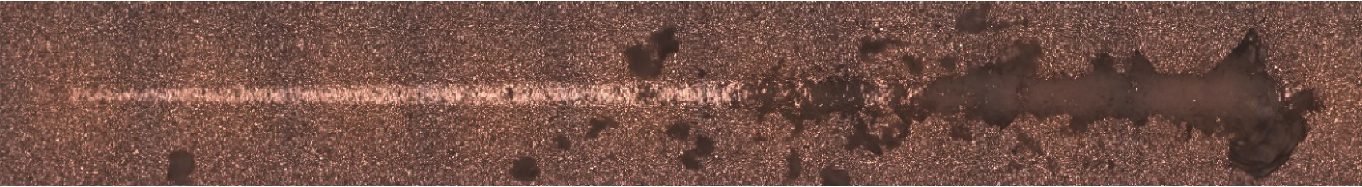

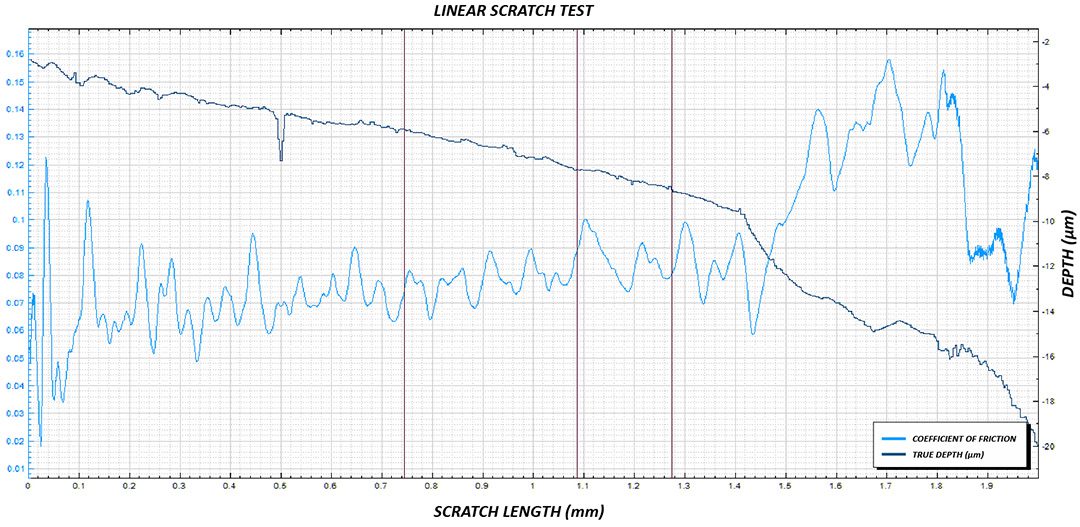

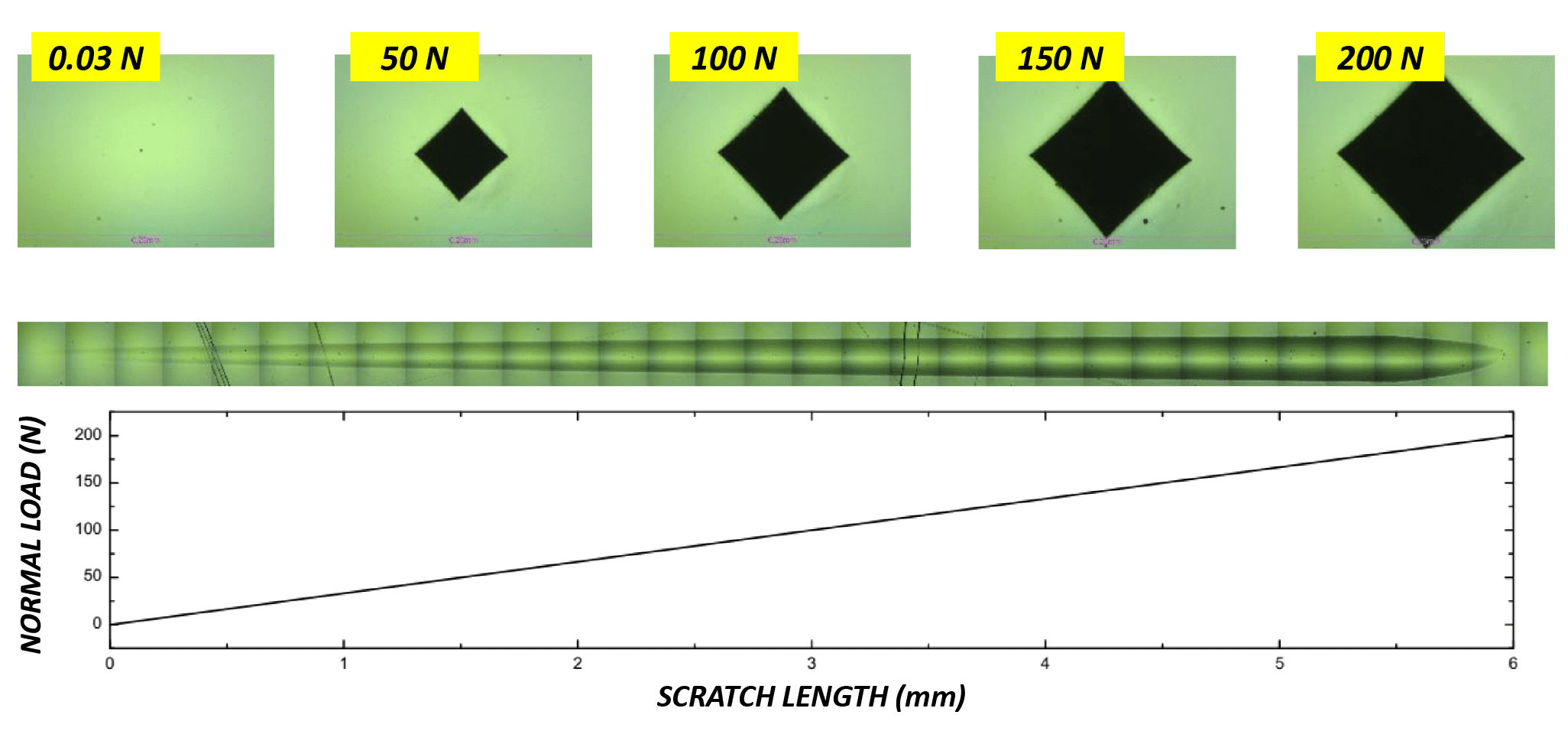

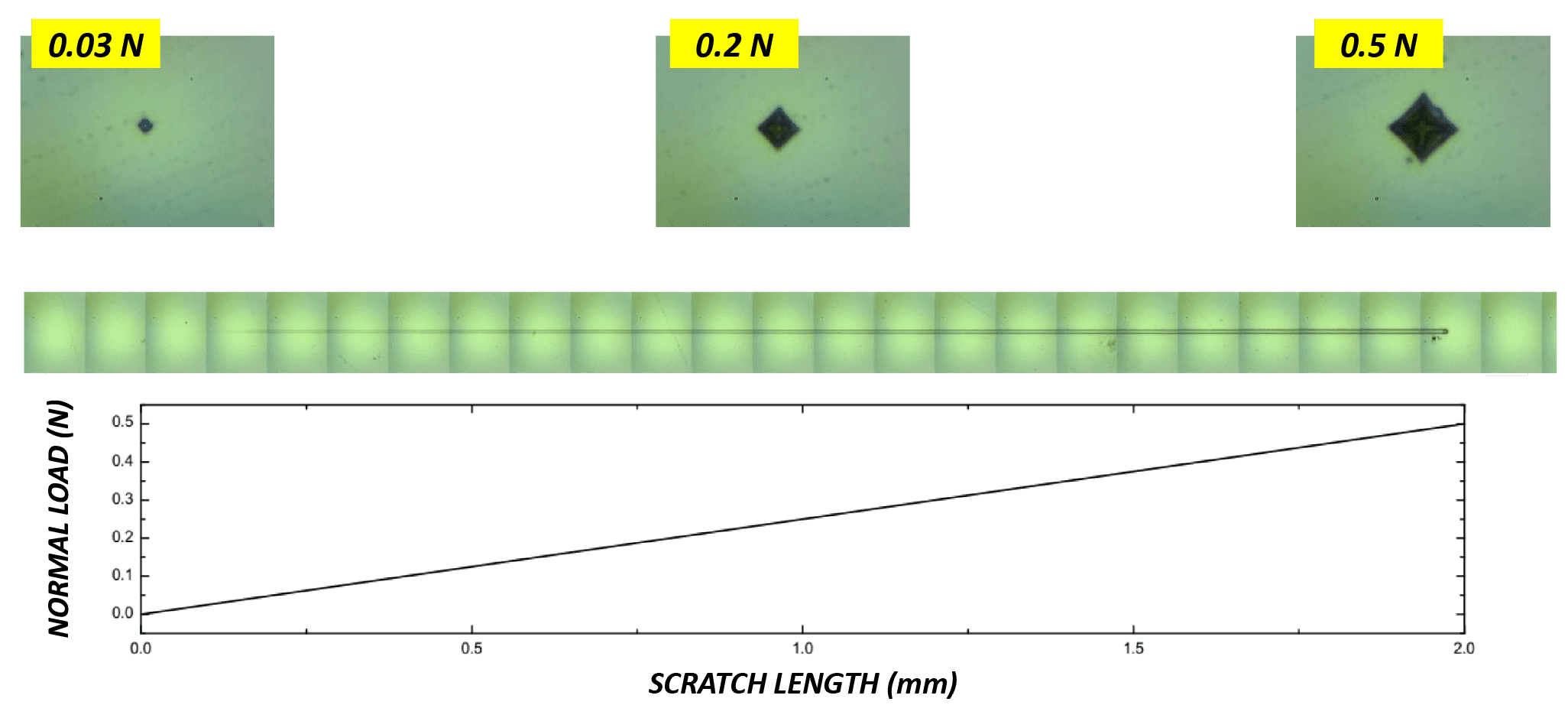

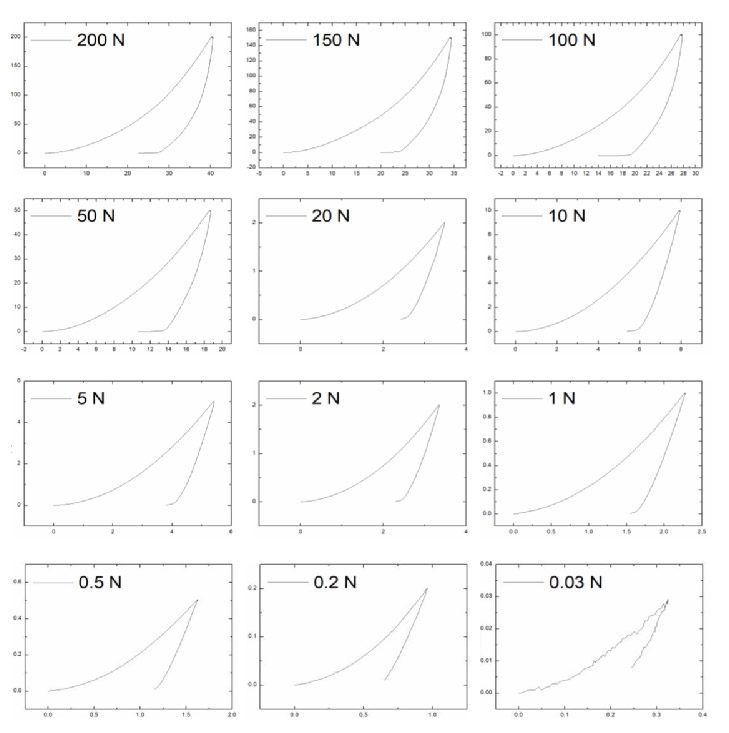

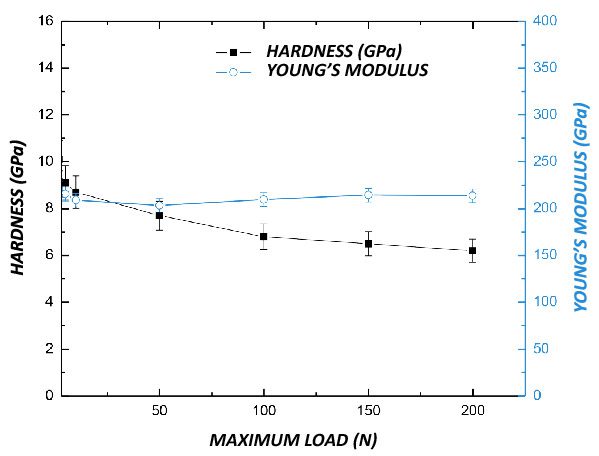

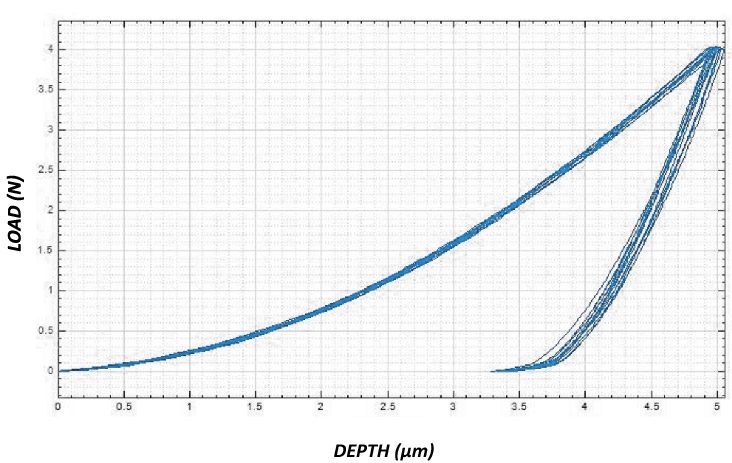

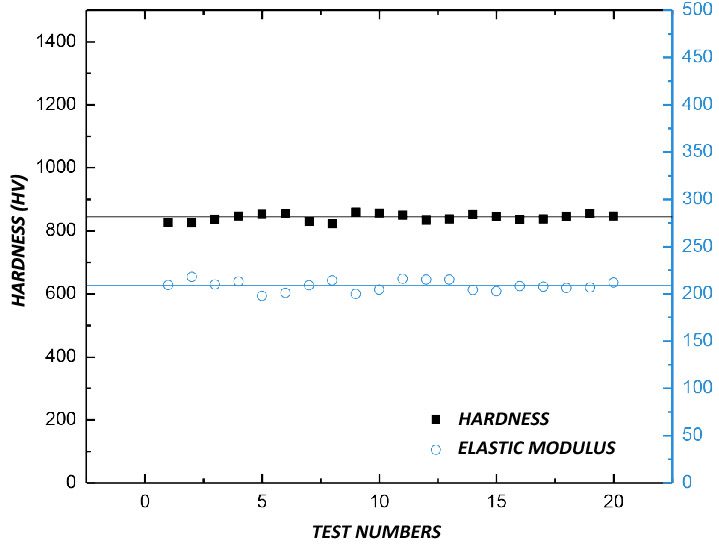

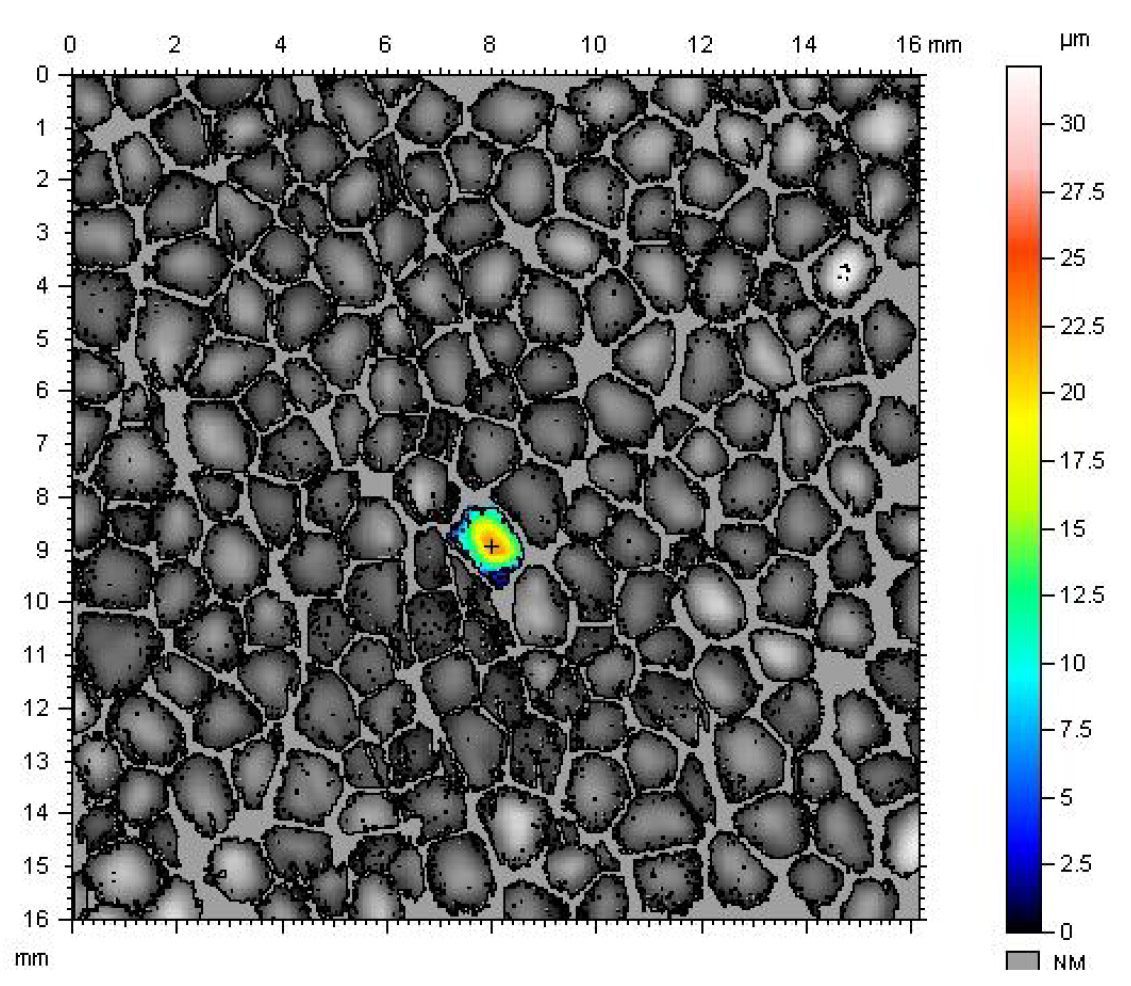

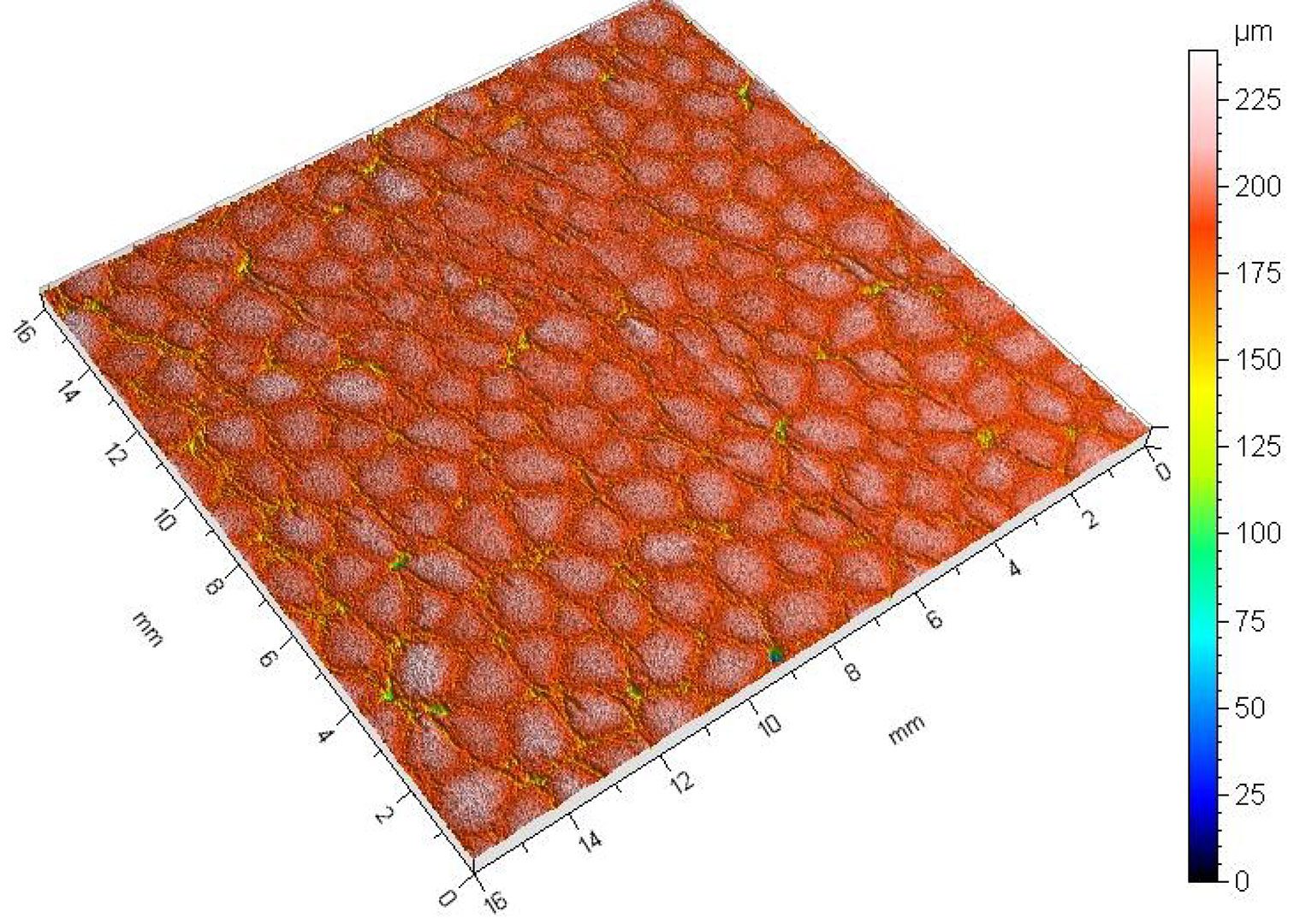

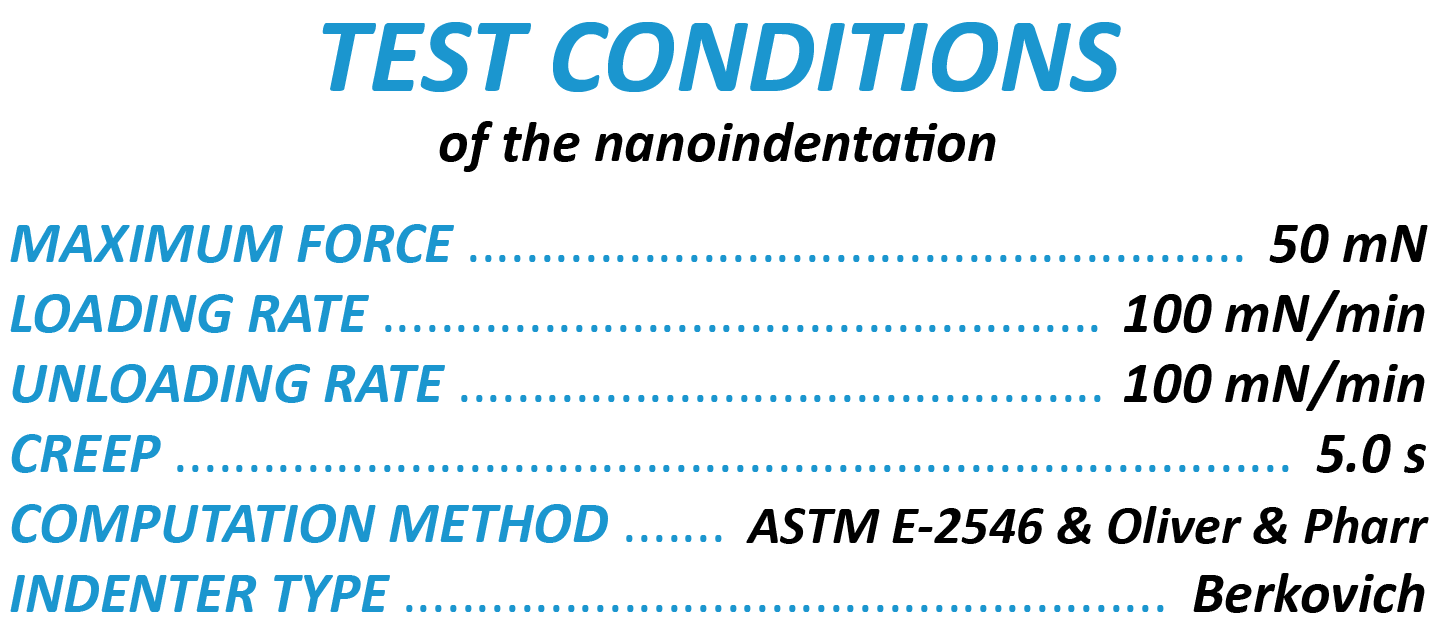

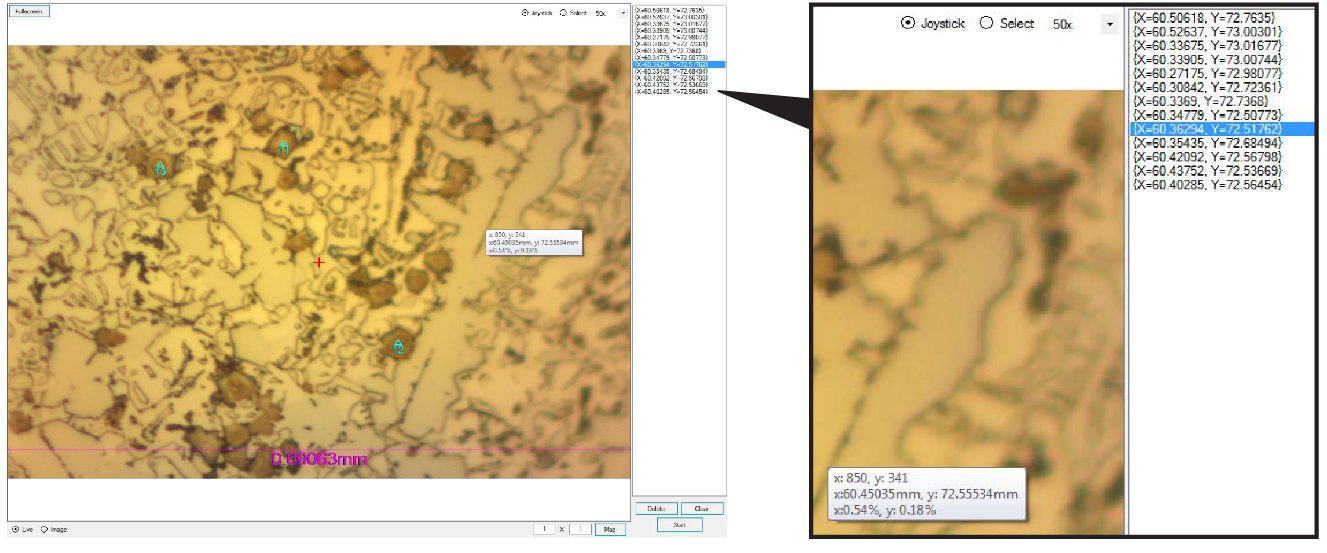

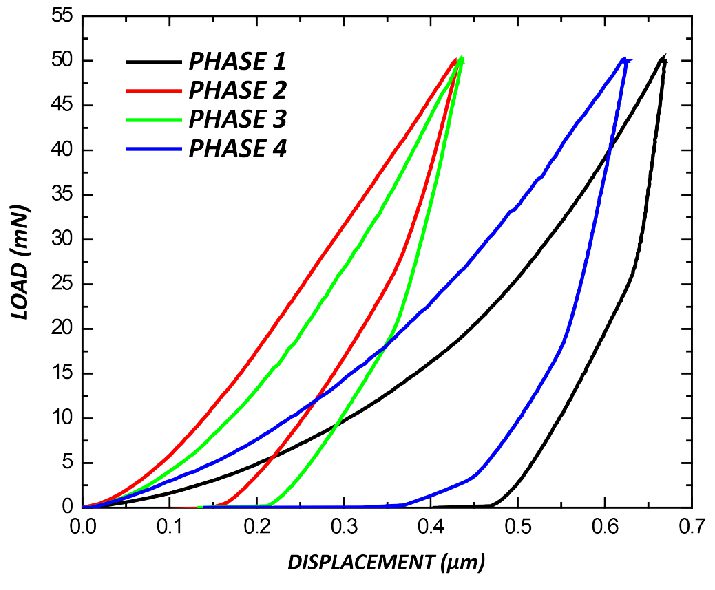

Gli idrogel creano sfide uniche per la nanoindentazione, come la selezione dei parametri di prova e la preparazione dei campioni. Molti sistemi di nanoindentazione presentano limitazioni importanti, in quanto non sono stati originariamente progettati per tali materiali morbidi. Alcuni dei sistemi di nanoindentazione utilizzano un gruppo bobina/magnete per applicare la forza sul campione. Non c'è una misurazione effettiva della forza, il che porta a un carico impreciso e non lineare quando si testano materiali morbidi. materiali. La determinazione del punto di contatto è estremamente difficile, in quanto la La profondità è l'unico parametro che viene effettivamente misurato. È quasi impossibile osservare il cambiamento di pendenza nel Profondità rispetto al tempo durante il periodo in cui la punta del penetratore si avvicina al materiale idrogel.

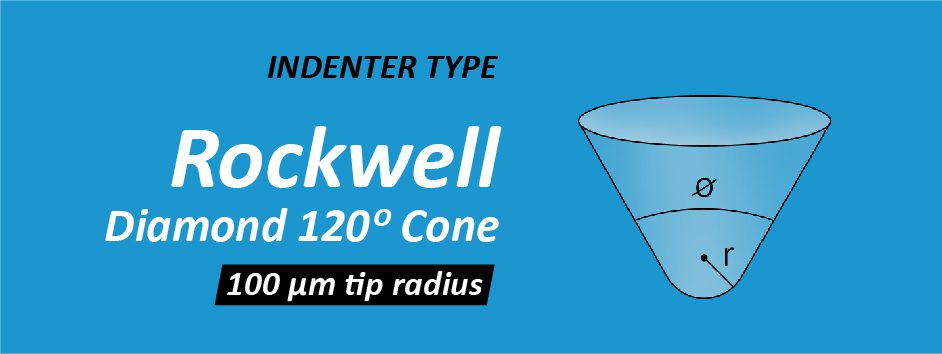

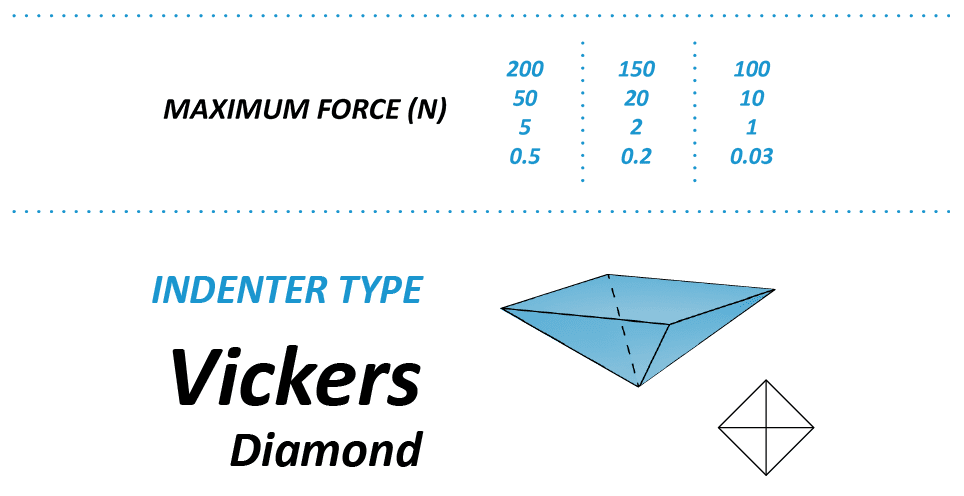

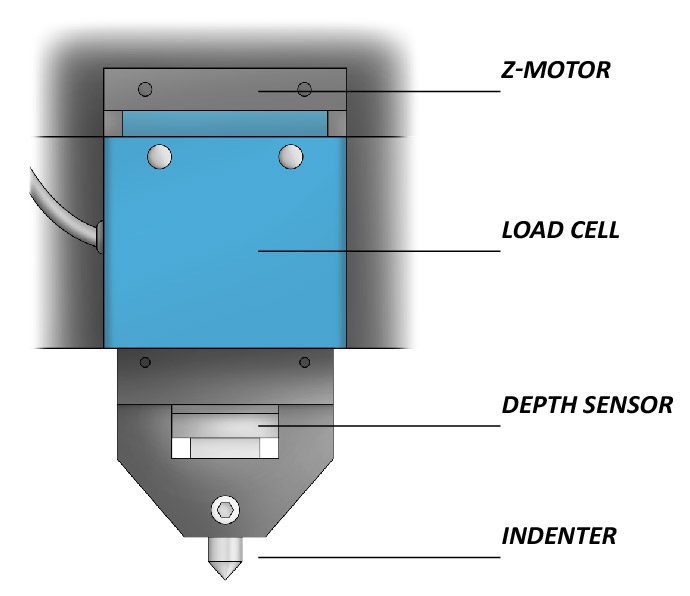

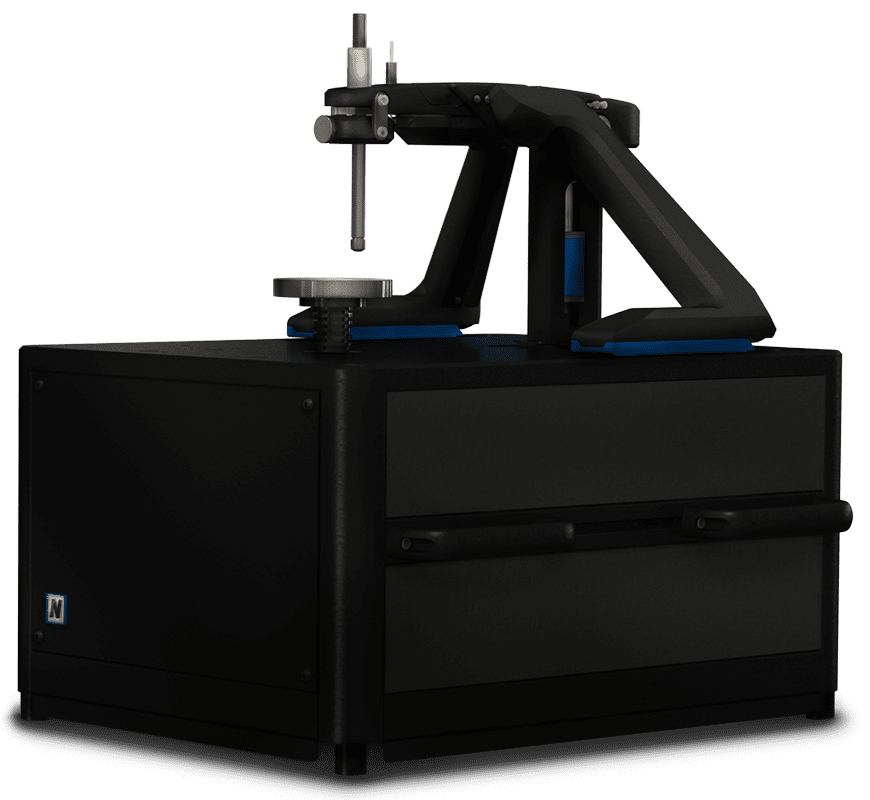

Per superare le limitazioni di questi sistemi, il nano modulo della NANOVEA Collaudatore meccanico misura il feedback di forza con una cella di carico individuale per garantire un'elevata precisione su tutti i tipi di materiali, morbidi o duri. Lo spostamento piezo-controllato è estremamente preciso e veloce. Ciò consente una misurazione senza eguali delle proprietà viscoelastiche eliminando molti presupposti teorici di cui devono tenere conto i sistemi con un gruppo bobina/magnete e senza feedback di forza.