Categoria: Note applicative

Tribologia a bassa temperatura

Per comprendere meglio le prestazioni tribologiche dei materiali per applicazioni sotto zero, è necessaria una misurazione affidabile della tribologia a bassa temperatura, del coefficiente di attrito statico e dinamico, COF, e del comportamento all'usura. La misura fornisce uno strumento utile per correlare le proprietà di attrito con l'influenza di vari fattori, come le reazioni all'interfaccia, le caratteristiche di interconnessione della superficie, la coesione dei film superficiali e persino le microscopiche giunzioni statiche solide tra le superfici a basse temperature.

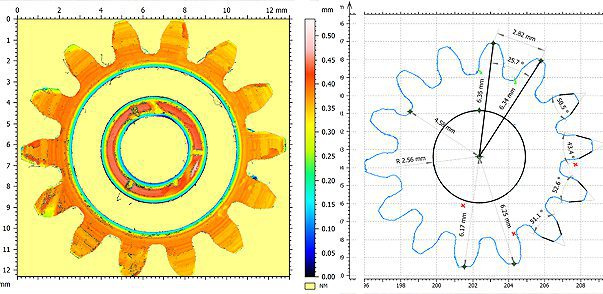

Analisi del profilo dell'ingranaggio

La produzione di ingranaggi di alta precisione richiede un rigoroso controllo di qualità, al fine di ottenere le migliori condizioni operative e la migliore efficienza energetica. I difetti superficiali degli ingranaggi possono avere un impatto negativo sulla qualità dell'ingranaggio. Inoltre, durante il periodo di servizio, l'usura si manifesta creando difetti superficiali come ammaccature e crepe negli ingranaggi che possono causare una riduzione dell'efficienza della trasmissione di potenza e un potenziale guasto meccanico. È necessario uno strumento accurato e quantificabile per l'ispezione delle superfici. A differenza della tecnica di tastatura, il profilometro Nanovea esegue l'analisi 3D del contorno del campione senza toccarlo, rendendo possibile la scansione precisa di campioni di forma complessa, come gli ingranaggi di diversa geometria.

Analisi dei contorni di un ingranaggio usurato mediante profilometria 3D

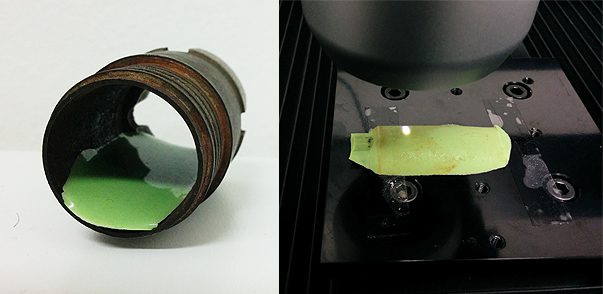

Fallimento della macroadesione di DLC

punte e cuscinetti. In queste condizioni estreme, una sufficiente forza coesiva e adesiva del sistema rivestimento/substrato diventa fondamentale. Per selezionare il miglior substrato metallico per l'applicazione desiderata e per stabilire un processo di rivestimento coerente per il DLC, è fondamentale sviluppare una tecnica affidabile per valutare quantitativamente la coesione e il fallimento dell'adesione di diversi sistemi di rivestimento DLC.

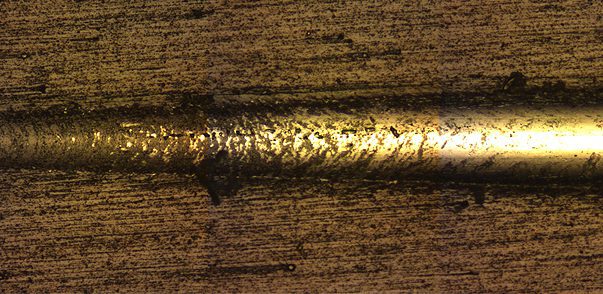

Replica dello stampaggio della corrosione del tubo interno

La finitura superficiale del tubo metallico è fondamentale per la qualità e le prestazioni del prodotto. La ruggine si accumula progressivamente e le fosse si formano e crescono sulla superficie del metallo durante il processo di corrosione, con conseguente irruvidimento della superficie del tubo. Le proprietà galvaniche differenziali tra i metalli, le influenze ioniche delle soluzioni e il pH della soluzione possono giocare un ruolo nel processo di corrosione dei tubi, portando a un metallo corroso con caratteristiche superficiali diverse. Un'accurata misurazione della rugosità e della struttura della superficie corrosa consente di comprendere i meccanismi coinvolti in uno specifico processo di corrosione. I profilometri convenzionali hanno difficoltà a raggiungere e misurare la parete interna del tubo corroso. Lo stampaggio a replica offre una soluzione replicando le caratteristiche della superficie interna in modo non distruttivo. Può essere facilmente applicato sulla parete interna del tubo corroso e si fissa in 15 minuti. La scansione della superficie replicata dello stampaggio a replica consente di ottenere la morfologia superficiale della parete interna del tubo.

Resistenza alla corrosione del rivestimento dopo i test di graffiatura

I rivestimenti resistenti alla corrosione devono possedere una resistenza meccanica sufficiente, poiché sono spesso esposti ad ambienti di applicazione abrasivi ed erosivi. Ad esempio, le sabbie bituminose abrasive consumano costantemente l'interno dei tubi, compromettendone progressivamente l'integrità e causandone potenzialmente il cedimento. Nell'industria automobilistica, la corrosione avviene in corrispondenza dei graffi sulle auto.

vernice, soprattutto durante il gelo invernale, quando vengono applicati i sali sulla strada. Pertanto, è necessario uno strumento quantitativo e affidabile per misurare la

È necessario influenzare i test di graffiatura sui rivestimenti protettivi e la loro resistenza alla corrosione, al fine di selezionare il rivestimento più adatto per l'applicazione prevista.

Resistenza alla corrosione del rivestimento dopo i test di graffiatura

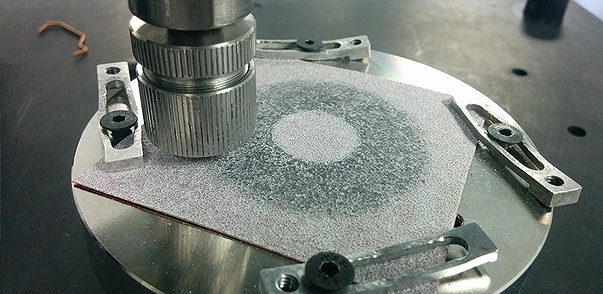

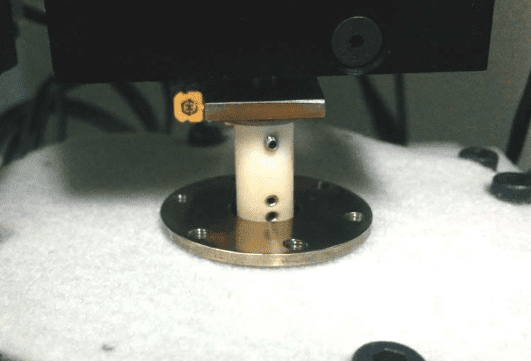

Macro Tribologia dei cuscinetti a sfera

I cuscinetti a sfera possono essere realizzati in molti materiali diversi, come i metalli, tra cui l'acciaio inossidabile e l'acciaio al cromo, e la ceramica, come il WC e il Si3N4. Per garantire che i cuscinetti a sfera fabbricati possiedano la necessaria resistenza all'usura nelle condizioni di applicazione, è necessaria una valutazione tribologica affidabile sotto un carico elevato. Questo ci permette di confrontare quantitativamente il comportamento all'usura di diversi cuscinetti a sfere in modo controllato e monitorato e di selezionare il miglior candidato per l'applicazione desiderata. I tribometri convenzionali a perno su disco hanno solitamente un raggio di pista di usura fisso. Il cuscinetto a sfere scorre sempre sulla stessa pista di usura per tutta la durata del test. La carta vetrata potrebbe usurarsi più rapidamente dei cuscinetti a sfera in ceramica con una resistenza all'usura superiore, compromettendo la riproducibilità del test di usura sui cuscinetti a sfera.

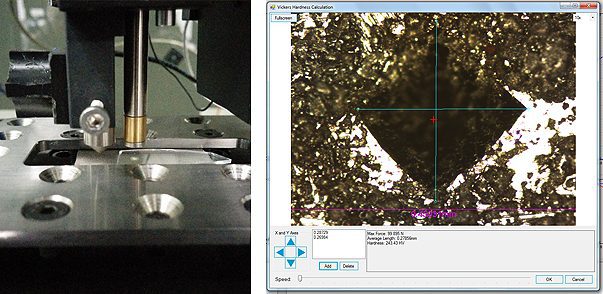

Durezza Vickers vs. Macroindentazione strumentale

Le prove di durezza per macroindentazione sono ampiamente utilizzate per determinare la durezza complessiva di un materiale. Esiste una varietà di misure di macrodurezza, tra cui, ma non solo, la prova di durezza Vickers (HV), la prova di durezza Brinell (HB), la prova di durezza Knoop (HK) e la prova di durezza Rockwell (HR). Con una delle scale più grandi tra i test di durezza, il test Vickers è ampiamente utilizzato per misurare la durezza di tutti i metalli. La durezza Vickers utilizza un diamante a forma di piramide a base quadrata con un angolo rispetto al piano orizzontale di 22° su ciascun lato. Si imprime sulla superficie del campione e crea un'impronta quadrata. Misurando la lunghezza media della diagonale, d, si può calcolare la durezza Vickers con la formula: dove F è in N e d è in millimetri. In questo caso, la misurazione accurata del valore d è fondamentale per ottenere valori di durezza precisi. In confronto, la tecnica di indentazione strumentale misura direttamente le proprietà meccaniche dalle misure di carico e spostamento dell'indentazione. Non è necessaria l'osservazione visiva dell'indentazione, eliminando l'errore dell'utente nella determinazione dei valori d dell'indentazione.

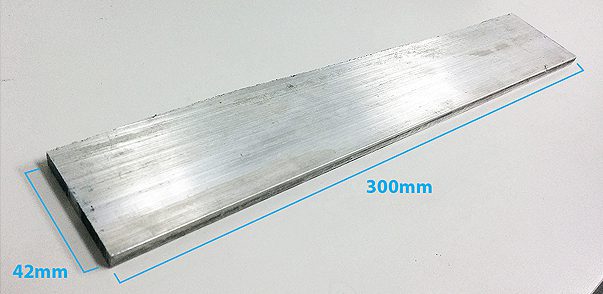

Misurare grandi superfici con la profilometria 3D

Le officine di fabbricazione e le officine meccaniche trattano spesso grandi quantità di metallo per la fabbricazione. Pertanto, è necessario misurare in modo rapido e preciso la morfologia superficiale 3D su un'ampia superficie per garantire tolleranze minime nel controllo qualità. È inoltre possibile implementare il profilometro 3D Nanovea nella linea di produzione/fabbricazione per monitorare la qualità della superficie delle parti metalliche. in situ. La scansione 3D ad alta risoluzione è in grado di rilevare e segnalare rapidamente eventuali difetti come buchi, crepe o estrusioni creati durante i processi di fabbricazione. Oltre ai metalli, il profilometro senza contatto Nanovea 3D è in grado di misurare tempestivamente qualsiasi tipo di superficie fabbricata con materiali diversi, come ceramica, plastica e vetro, rendendolo uno strumento ideale per l'ispezione delle superfici nelle linee di produzione/fabbricazione.

Analisi termomeccanica delle saldature mediante nanoindentazione

Le giunzioni a saldare sono soggette a sollecitazioni termiche e/o esterne quando la temperatura supera lo 0,6 Tm dove Tm è il punto di fusione del materiale in Kelvin. Il comportamento di creep delle saldature a temperature elevate può influenzare direttamente l'affidabilità delle interconnessioni a saldare.. Di conseguenza, è necessaria un’analisi termomeccanica affidabile e quantitativa della saldatura a diverse temperature. IL Nanomodulo della Nanovea Collaudatore meccanico applica il carico tramite un piezoelettrico ad alta precisione e misura direttamente l'evoluzione della forza e dello spostamento. Il forno di riscaldamento avanzato fornisce una temperatura uniforme sulla punta e sulla superficie del campione, garantendo la precisione della misurazione e minimizzando l'influenza della deriva termica.

Analisi termomeccanica delle saldature mediante nanoindentazione

Durezza del graffio ad alta temperatura con il tribometro

I materiali vengono selezionati in base ai requisiti di servizio. Per le applicazioni che comportano variazioni significative di temperatura e gradienti termici, è fondamentale studiare le proprietà meccaniche dei materiali alle alte temperature per essere pienamente consapevoli dei limiti meccanici. I materiali, soprattutto i polimeri, di solito si ammorbidiscono alle alte temperature. Molti guasti meccanici sono causati da deformazioni per scorrimento e fatica termica che avvengono solo a temperature elevate. Per questo motivo, è necessario disporre di una tecnica affidabile per misurare la durezza da graffio ad alta temperatura, al fine di garantire una corretta selezione dei materiali per le applicazioni ad alta temperatura.

Durezza del graffio ad alta temperatura con il tribometro