Categoria: Test meccanici

Valutazione della durezza del dente con la nanoindentazione

Importanza della nanoindentazione per i materiali biologici

Con molti test meccanici tradizionali (durezza, adesione, compressione, perforazione, resistenza allo snervamento, ecc.), gli odierni ambienti di controllo qualità con materiali sensibili avanzati, dai gel ai materiali fragili, richiedono ora un controllo di maggiore precisione e affidabilità. La strumentazione meccanica tradizionale non è in grado di fornire il controllo del carico sensibile e la risoluzione richiesta; è stata progettata per essere utilizzata per materiali sfusi. Poiché le dimensioni del materiale da testare sono diventate di maggiore interesse, lo sviluppo di Nanoindentazione ha fornito un metodo affidabile per ottenere informazioni meccaniche essenziali su superfici di dimensioni ridotte, come nel caso della ricerca sui biomateriali. Le sfide specificamente associate ai biomateriali hanno richiesto lo sviluppo di test meccanici in grado di controllare accuratamente il carico su materiali estremamente morbidi o fragili. Inoltre, sono necessari più strumenti per eseguire vari test meccanici che ora possono essere eseguiti con un unico sistema. La nanoindentazione offre un'ampia gamma di misurazioni con una risoluzione precisa a carichi nanocontrollati per applicazioni sensibili.

Obiettivo di misurazione

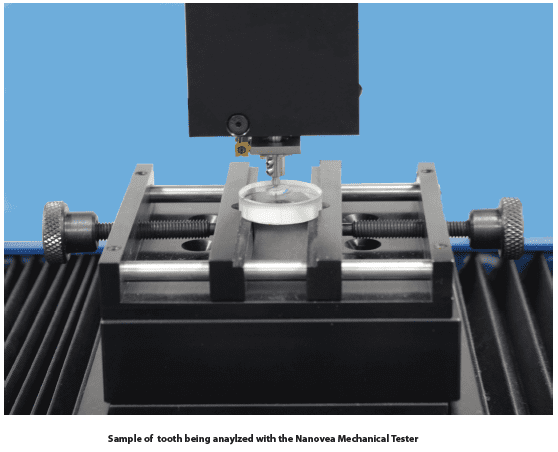

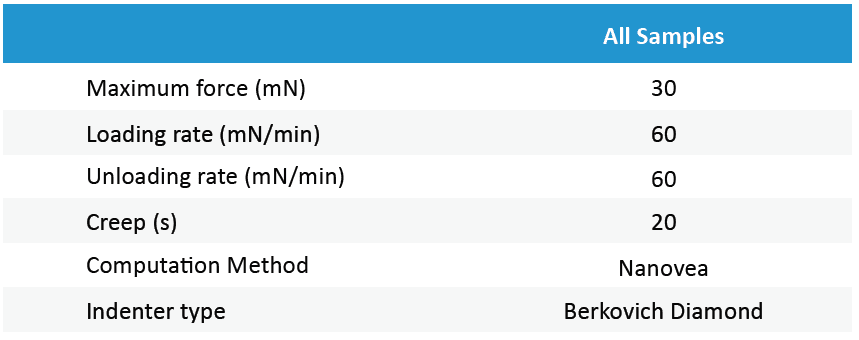

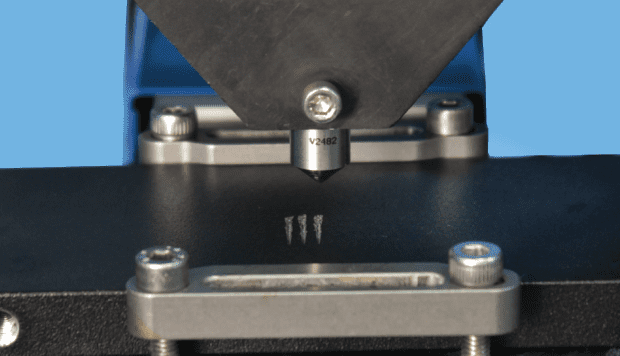

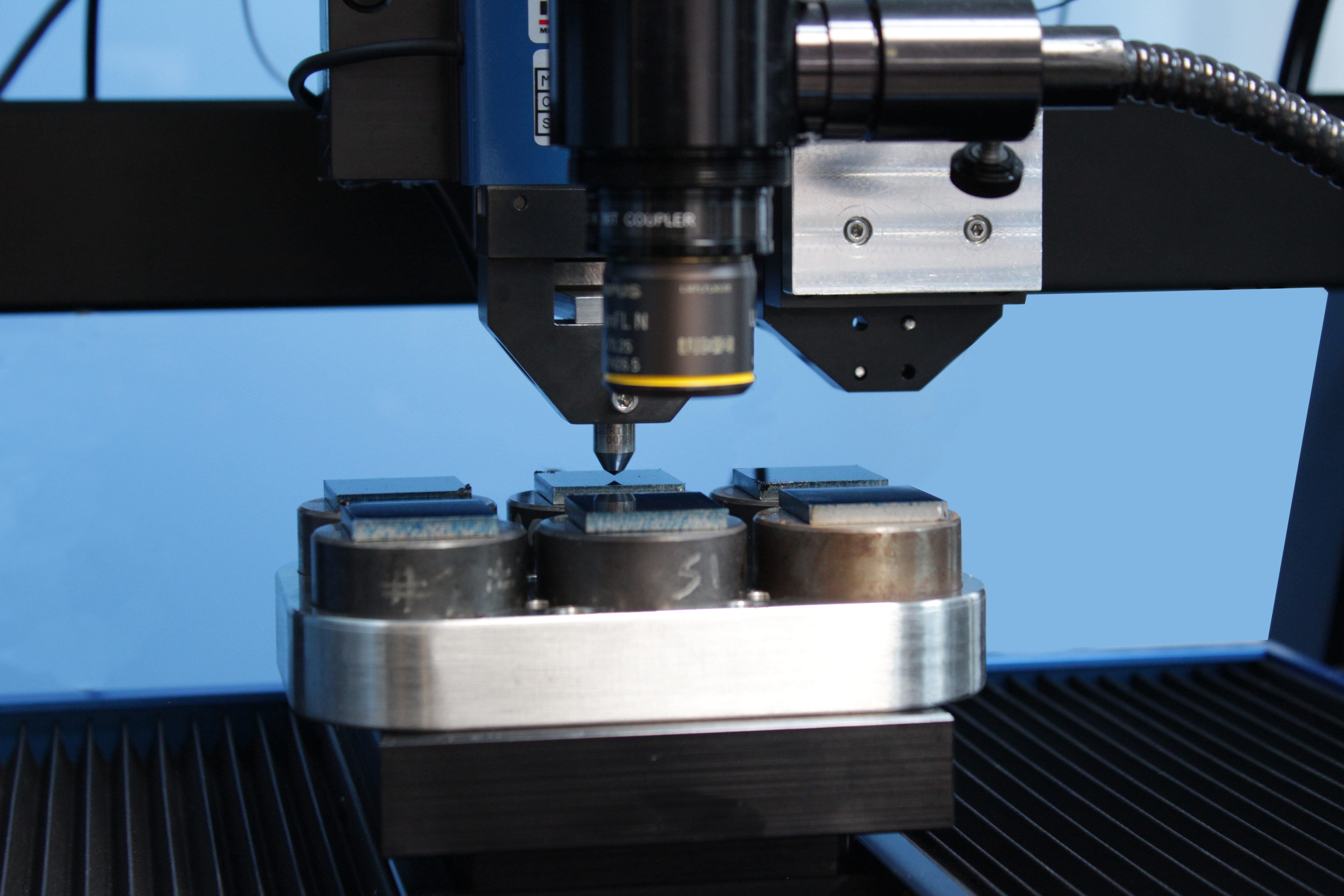

In questa applicazione, il sistema Nanovea Collaudatore meccanico, in modalità Nanoindentazione, viene utilizzato per studiare la durezza e il modulo elastico della dentina, della carie e della polpa di un dente. L'aspetto più critico con il test di nanoindentazione è la protezione del campione, qui abbiamo preso un dente tagliato e montato con resina epossidica lasciando tutte e tre le aree di interesse esposte per il test.

Risultati e discussione

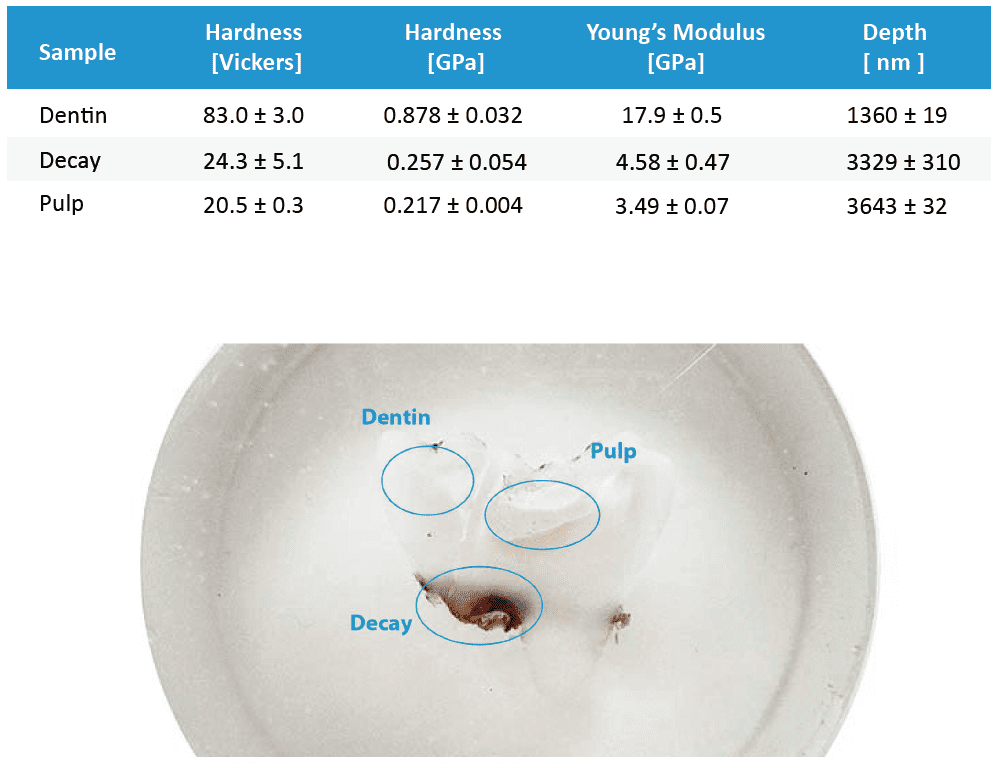

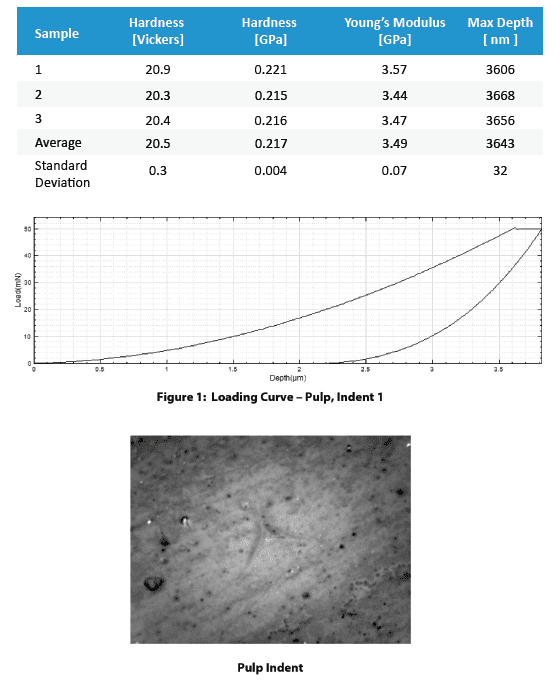

Questa sezione comprende una tabella riassuntiva che confronta i principali risultati numerici per i diversi campioni, seguita dall'elenco completo dei risultati, che include ogni indentazione eseguita, accompagnata da micrografie dell'indentazione, quando disponibili. Questi risultati completi presentano i valori misurati di durezza e modulo di Young e la profondità di penetrazione con le loro medie e deviazioni standard. Si deve considerare che i risultati possono variare notevolmente nel caso in cui la rugosità superficiale sia della stessa dimensione dell'indentazione.

Tabella riassuntiva dei principali risultati numerici:

Conclusione

In conclusione, abbiamo mostrato come il Nanovea Mechanical Tester, in modalità di nanoindentazione, fornisca una misura precisa delle proprietà meccaniche di un dente. I dati possono essere utilizzati per lo sviluppo di otturazioni che corrispondano meglio alle caratteristiche meccaniche di un dente reale. La capacità di posizionamento del Nanovea Mechanical Tester consente una mappatura completa della durezza dei denti nelle varie zone.

Utilizzando lo stesso sistema, è possibile testare la tenacità alla frattura dei denti a carichi più elevati, fino a 200N. Un test di carico a più cicli può essere utilizzato su materiali più porosi per valutare il livello di elasticità rimanente. L'uso di una punta di diamante cilindrica piatta può fornire informazioni sulla resistenza allo snervamento in ogni zona. Inoltre, con l'analisi meccanica dinamica (DMA) è possibile valutare le proprietà viscoelastiche, compresi i moduli di perdita e di accumulo.

Il modulo Nanovea nano è ideale per questi test perché utilizza una risposta di feedback unica per controllare con precisione il carico applicato. Per questo motivo, il modulo nanovea può essere utilizzato anche per eseguire accurati test di graffiatura. Lo studio della resistenza al graffio e all'usura del materiale dentale e dei materiali da otturazione si aggiunge all'utilità complessiva del tester meccanico. L'uso di una punta affilata da 2 micron per confrontare quantitativamente le rigature sui materiali da otturazione consentirà di prevedere meglio il comportamento nelle applicazioni reali. Anche i test di usura multi-pass o di usura rotativa diretta sono test comuni e forniscono informazioni importanti sulla durata a lungo termine.

PARLIAMO ORA DELLA VOSTRA APPLICAZIONE

Valutazione dell'attrito a velocità estremamente basse

Importanza della valutazione dell'attrito a basse velocità

L'attrito è la forza che resiste al movimento relativo di superfici solide che scivolano l'una contro l'altra. Quando si verifica il movimento relativo di queste due superfici a contatto, l'attrito all'interfaccia converte l'energia cinetica in calore. Questo processo può anche portare all'usura del materiale e quindi al degrado delle prestazioni dei componenti in uso.

Grazie all'ampio rapporto di elasticità, all'elevata resilienza, alle grandi proprietà di impermeabilità e alla resistenza all'usura, la gomma è ampiamente applicata in una varietà di applicazioni e prodotti in cui l'attrito svolge un ruolo importante, come i pneumatici delle automobili, le spazzole dei tergicristalli, le suole delle scarpe e molti altri. A seconda della natura e dei requisiti di queste applicazioni, si desidera un attrito elevato o ridotto contro i diversi materiali. Di conseguenza, diventa fondamentale una misurazione controllata e affidabile dell'attrito della gomma contro varie superfici.

Obiettivo di misurazione

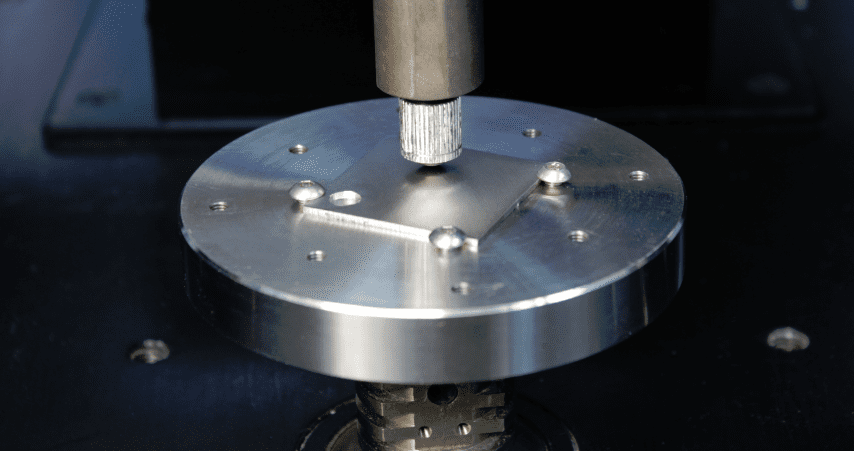

Il coefficiente di attrito (COF) della gomma rispetto a diversi materiali viene misurato in modo controllato e monitorato utilizzando Nanovea Tribometro. In questo studio, vorremmo mostrare la capacità del Tribometro Nanovea di misurare il COF di diversi materiali a velocità estremamente basse.

Risultati e discussione

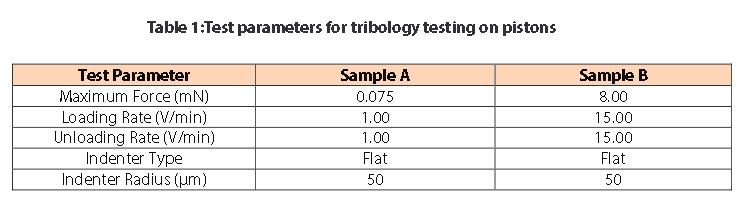

Il coefficiente di attrito (COF) delle sfere di gomma (diametro 6 mm, RubberMill) su tre materiali (acciaio inox SS 316, Cu 110 e acrilico opzionale) è stato valutato dal tribometro Nanovea. I campioni metallici testati sono stati lucidati meccanicamente fino a ottenere una finitura superficiale a specchio prima della misurazione. La leggera deformazione della sfera di gomma sotto il carico normale applicato ha creato un'area di contatto che contribuisce a ridurre l'impatto delle asperità o delle disomogeneità della finitura superficiale del campione sulle misurazioni COF. I parametri della prova sono riassunti nella Tabella 1.

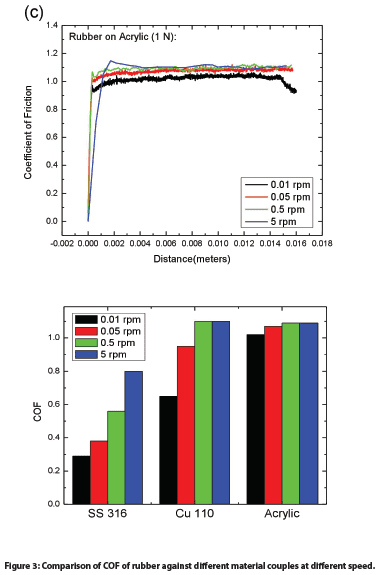

La COF di una sfera di gomma contro diversi materiali a quattro diverse velocità è mostrata nella Figura 2, mentre le COF medie calcolate automaticamente dal software sono riassunte nella Figura 3. 2, mentre le COF medie calcolate automaticamente dal software sono sintetizzate e confrontate nella Figura 3. È interessante notare che i campioni metallici (SS 316 e Cu 110) mostrano un aumento significativo delle COF all'aumentare della velocità di rotazione da un valore molto basso di 0,01 rpm a 5 rpm - il valore di COF della coppia gomma/SS 316 aumenta da 0,29 a 0,8 e da 0,65 a 1,1 per la coppia gomma/Cu 110. Questo dato è in accordo con i risultati ottenuti con il software. Questo dato è in accordo con i risultati riportati da diversi laboratori. Come proposto da Grosch4 l'attrito della gomma è determinato principalmente da due meccanismi: (1) l'adesione tra la gomma e l'altro materiale e (2) le perdite di energia dovute alla deformazione della gomma causata dalle asperità della superficie. Schallamach5 osservato onde di distacco della gomma dal materiale di contrasto attraverso l'interfaccia tra sfere di gomma morbida e una superficie dura. La forza con cui la gomma si stacca dalla superficie del substrato e la velocità delle onde di distacco possono spiegare il diverso attrito a diverse velocità durante il test.

In confronto, la coppia gomma/materiale acrilico mostra un'elevata COF a diverse velocità di rotazione. Il valore di COF aumenta leggermente da ~ 1,02 a ~ 1,09 con l'aumento della velocità di rotazione da 0,01 rpm a 5 rpm. Questo valore elevato di COF è probabilmente attribuito a un più forte legame chimico locale sulla superficie di contatto formatosi durante i test.

Conclusione

In questo studio, dimostriamo che a velocità estremamente basse, la gomma presenta un comportamento di attrito peculiare: il suo attrito contro una superficie dura aumenta con l'aumentare della velocità del movimento relativo. La gomma mostra un attrito diverso quando scivola su materiali diversi. Il Tribometro Nanovea è in grado di valutare le proprietà di attrito dei materiali in modo controllato e monitorato a diverse velocità, consentendo agli utenti di migliorare la comprensione fondamentale del meccanismo di attrito dei materiali e di selezionare la migliore coppia di materiali per applicazioni mirate di ingegneria tribologica.

Il tribometro Nanovea offre test di usura e attrito precisi e ripetibili utilizzando modalità rotative e lineari conformi alle norme ISO e ASTM, con moduli opzionali per l'usura ad alta temperatura, la lubrificazione e la tribocorrosione disponibili in un unico sistema pre-integrato. È in grado di controllare la fase di rotazione a velocità estremamente basse, fino a 0,01 rpm, e di monitorare l'evoluzione dell'attrito in situ. La gamma impareggiabile di Nanovea è la soluzione ideale per determinare l'intera gamma di proprietà tribologiche di rivestimenti, film e substrati sottili o spessi, morbidi o duri.

PARLIAMO ORA DELLA VOSTRA APPLICAZIONE

Misura del rilassamento da sforzo mediante nanoindentazione

INTRODUZIONE

I materiali viscoelastici sono caratterizzati da proprietà sia viscose che elastiche. Questi materiali sono soggetti a una diminuzione delle sollecitazioni in funzione del tempo ("rilassamento" delle sollecitazioni) in presenza di una deformazione costante, che porta a una perdita significativa della forza di contatto iniziale. Il rilassamento delle sollecitazioni dipende dal tipo di materiale, dalla struttura, dalla temperatura, dalla sollecitazione iniziale e dal tempo. La comprensione del rilassamento delle sollecitazioni è fondamentale per la selezione di materiali ottimali che abbiano la resistenza e la flessibilità (rilassamento) necessarie per applicazioni specifiche.

Importanza della misurazione del rilassamento da stress

Secondo la norma ASTM E328i, "Standard Test Methods for Stress Relaxation for Materials and Structures", una forza esterna viene inizialmente applicata su un materiale o una struttura con un penetratore fino a raggiungere una forza massima predeterminata. Una volta raggiunta la forza massima, la posizione del penetratore viene mantenuta costante a questa profondità. Quindi si misura la variazione della forza esterna necessaria per mantenere la posizione del penetratore in funzione del tempo. La difficoltà nei test di rilassamento sotto sforzo consiste nel mantenere costante la profondità. Il tester meccanico Nanovea nanoindentazione Il modulo misura accuratamente il rilassamento da sforzo applicando un controllo ad anello chiuso (feedback) della profondità con un attuatore piezoelettrico. L'attuatore reagisce in tempo reale per mantenere costante la profondità, mentre la variazione del carico viene misurata e registrata da un sensore di carico altamente sensibile. Questo test può essere eseguito praticamente su tutti i tipi di materiali, senza la necessità di requisiti rigorosi in termini di dimensioni del campione. Inoltre, è possibile eseguire più test su un singolo campione piatto per garantire la ripetibilità del test.

OBIETTIVO DI MISURAZIONE

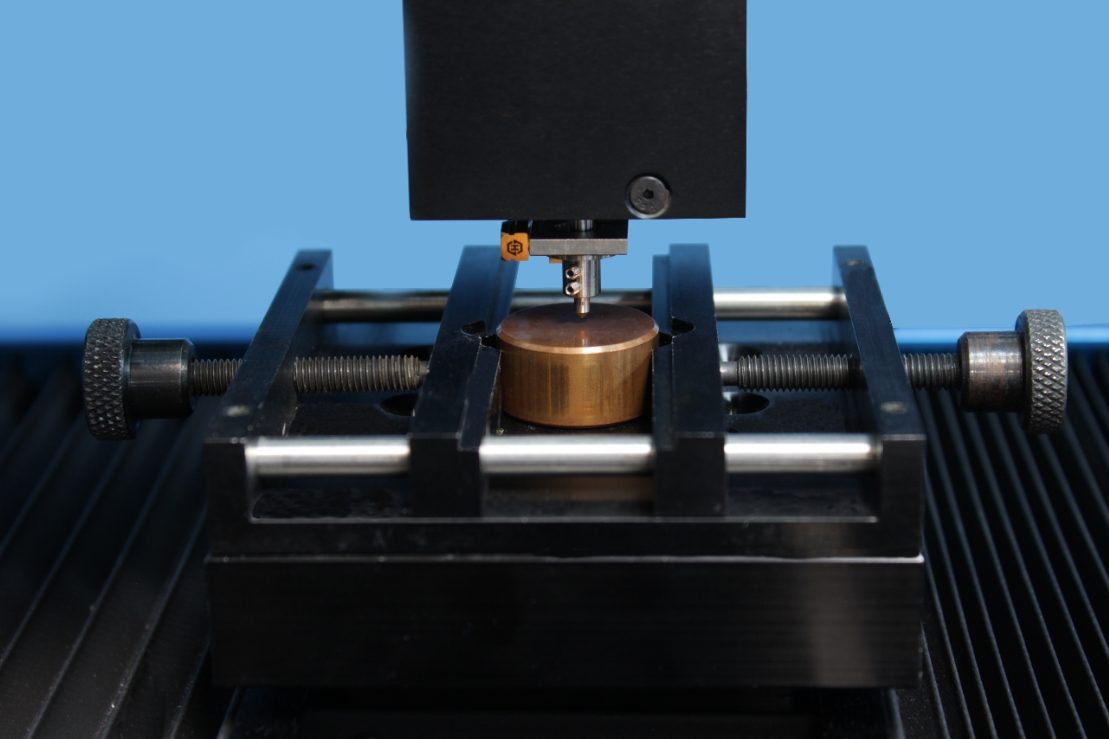

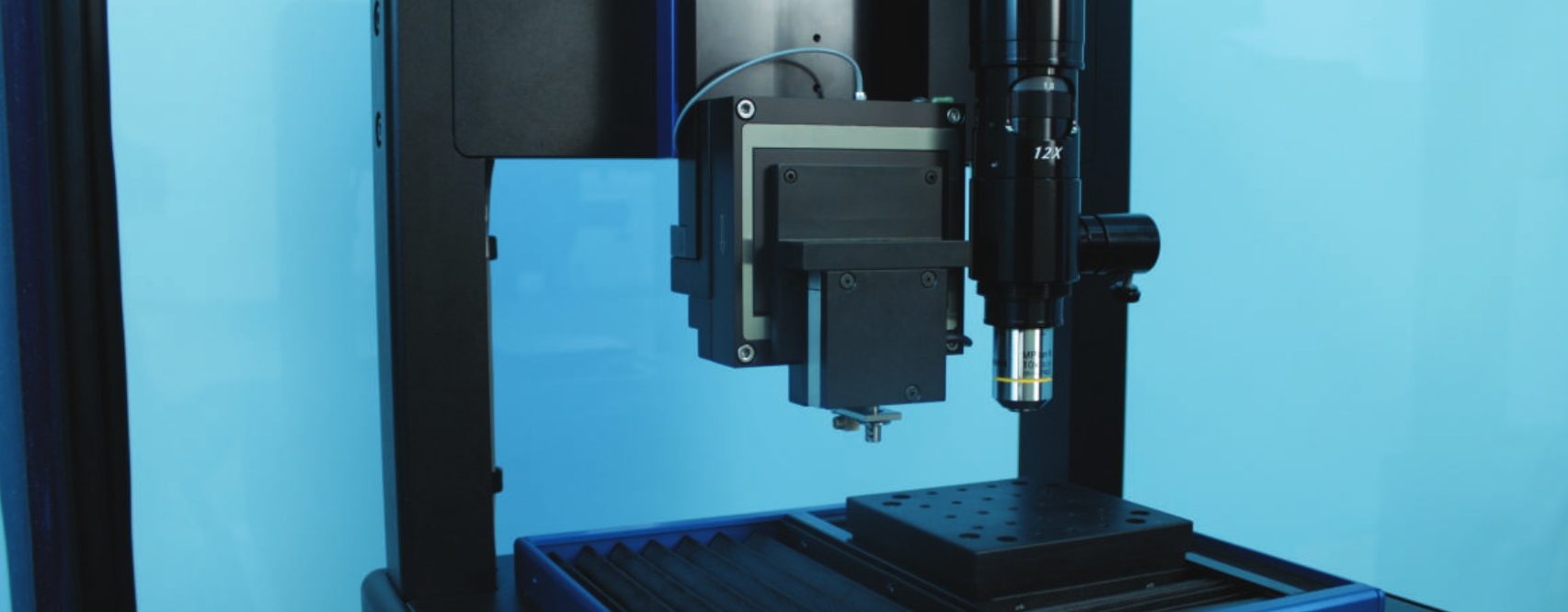

In questa applicazione, il modulo di nanoindentazione del Nanovea Mechanical Tester misura il comportamento di rilassamento da stress di un campione acrilico e di rame. Mostriamo che la Nanovea Collaudatore meccanico è uno strumento ideale per valutare il comportamento viscoelastico dipendente dal tempo di polimeri e materiali metallici.

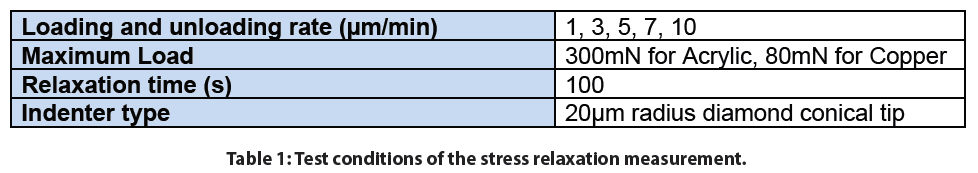

CONDIZIONI DI PROVA

Il rilassamento delle sollecitazioni di un campione di acrilico e di rame è stato misurato dal modulo di nanoindentazione del Nanovea Mechanical Tester. Sono state applicate diverse velocità di carico di indentazione, da 1 a 10 µm/min. Il rilassamento è stato misurato a una profondità fissa una volta raggiunto il carico massimo desiderato. È stato applicato un periodo di mantenimento di 100 secondi a una profondità fissa e la variazione del carico è stata registrata allo scadere del tempo di mantenimento. Tutti i test sono stati condotti in condizioni ambientali (temperatura ambiente di 23 °C) e i parametri della prova di indentazione sono riassunti nella Tabella 1.

RISULTATI E DISCUSSIONE

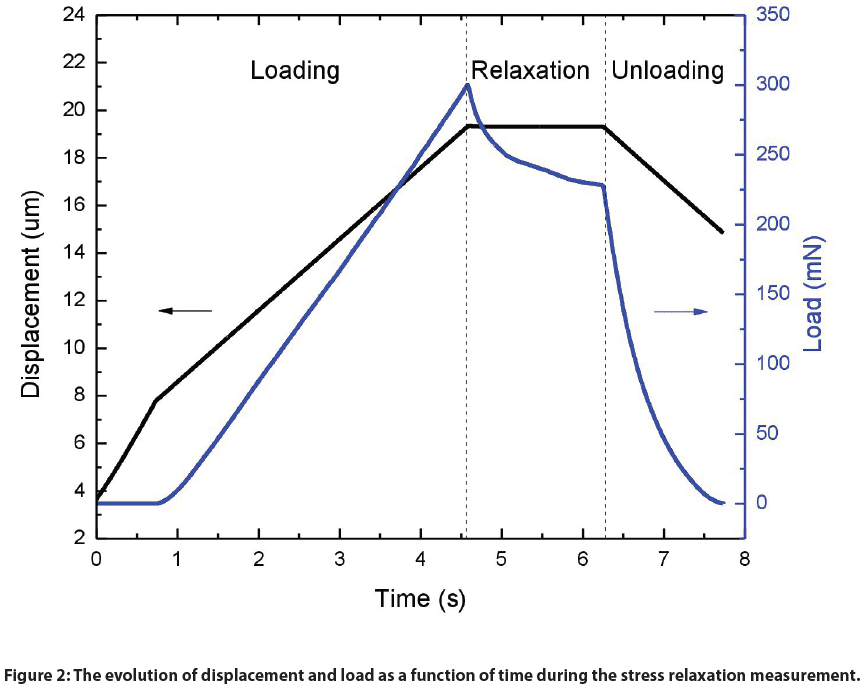

Figura 2 mostra l'evoluzione dello spostamento e del carico in funzione del tempo durante la misurazione del rilassamento delle sollecitazioni di un campione acrilico con una velocità di carico di indentazione di 3 µm/min come esempio. L'intero test può essere suddiviso in tre fasi: Carico, Rilassamento e Scarico. Durante la fase di carico, la profondità è aumentata linearmente con il progressivo aumento del carico. La fase di rilassamento è iniziata una volta raggiunto il carico massimo. Durante questa fase è stata mantenuta una profondità costante per 100 secondi utilizzando la funzione di controllo della profondità ad anello chiuso di feedback dello strumento ed è stato osservato che il carico è diminuito nel tempo. L'intero test si è concluso con una fase di scarico per rimuovere il penetratore dal campione acrilico.

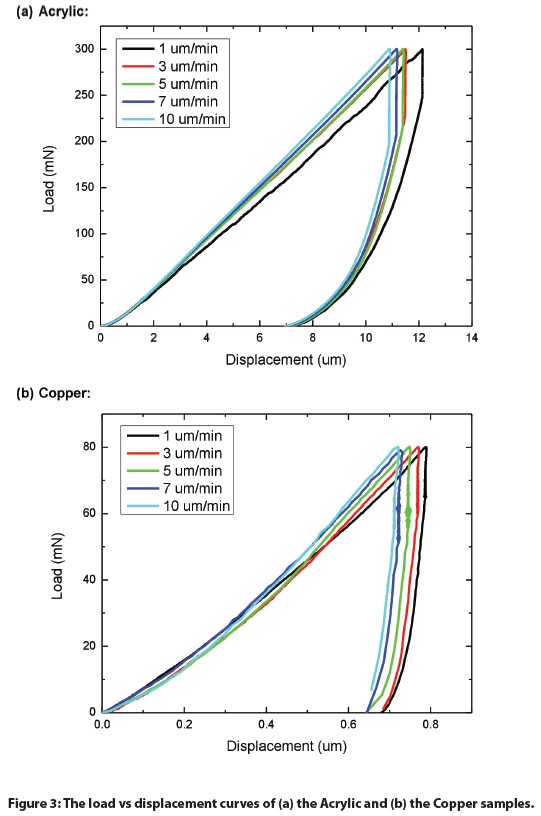

Ulteriori prove di indentazione sono state condotte utilizzando le stesse velocità di carico del penetratore, ma escludendo un periodo di rilassamento (creep). Da queste prove sono stati acquisiti i diagrammi carico-spostamento, combinati nei grafici della Figura 3 per i campioni di acrilico e rame. Quando la velocità di carico del penetratore è diminuita da 10 a 1 µm/min, la curva carico-spostamento si è spostata progressivamente verso profondità di penetrazione maggiori sia per l'acrilico che per il rame. Questo aumento della deformazione in funzione del tempo deriva dall'effetto di scorrimento viscoelastico dei materiali. Una velocità di carico inferiore consente a un materiale viscoelastico di avere più tempo per reagire alle sollecitazioni esterne subite e di deformarsi di conseguenza.

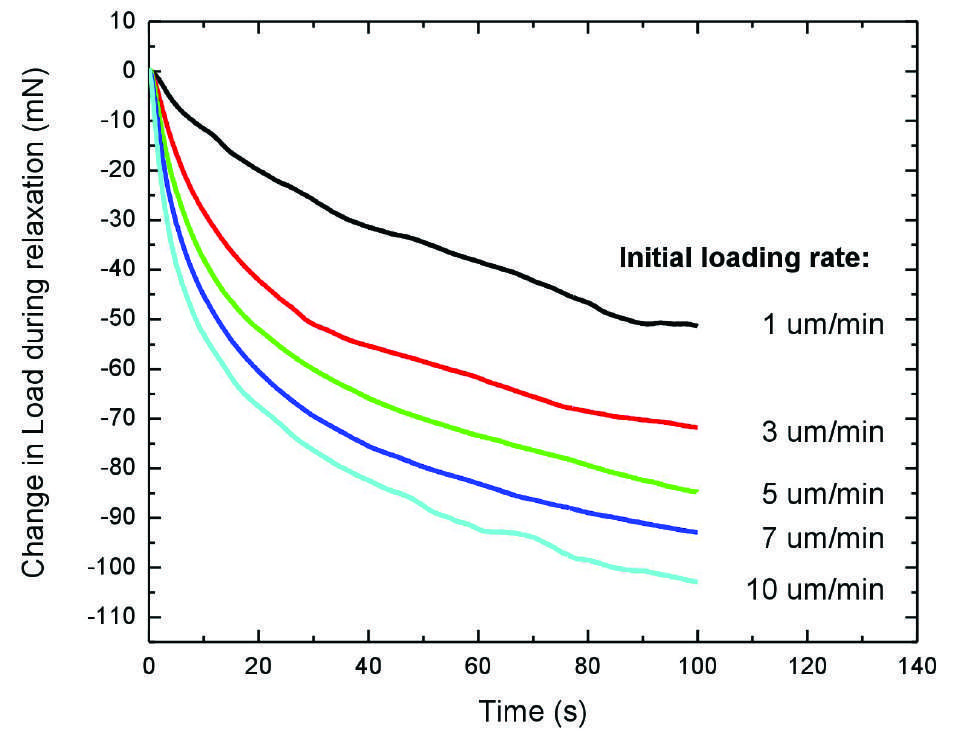

L'evoluzione del carico a deformazione costante utilizzando diverse velocità di carico di indentazione è stata tracciata nella Figura 4 per entrambi i materiali testati. Il carico è diminuito a una velocità maggiore nelle prime fasi della fase di rilassamento (periodo di mantenimento di 100 secondi) delle prove e ha rallentato una volta che il tempo di mantenimento ha raggiunto ~50 secondi. I materiali viscoelastici, come i polimeri e i metalli, mostrano una maggiore perdita di carico quando sono sottoposti a tassi di carico di indentazione più elevati. Il tasso di perdita di carico durante il rilassamento è aumentato da 51,5 a 103,2 mN per l'acrilico e da 15,0 a 27,4 mN per il rame, rispettivamente, all'aumentare della velocità di carico di indentazione da 1 a 10 µm/min, come riassunto in Figura 5.

Come indicato nella norma ASTM E328ii, il problema principale riscontrato nelle prove di rilassamento sotto sforzo è l'incapacità dello strumento di mantenere una deformazione/profondità costante. Il tester meccanico Nanovea fornisce misurazioni accurate ed eccellenti del rilassamento da sforzo grazie alla sua capacità di applicare un controllo ad anello chiuso di feedback della profondità tra l'attuatore piezoelettrico ad azione rapida e il sensore di profondità a condensatore indipendente. Durante la fase di rilassamento, l'attuatore piezoelettrico regola il penetratore per mantenere il vincolo di profondità costante in tempo reale, mentre la variazione del carico viene misurata e registrata da un sensore di carico indipendente ad alta precisione.

CONCLUSIONE

Il rilassamento delle sollecitazioni di un campione di acrilico e di rame è stato misurato utilizzando il modulo di nanoindentazione del Nanovea Mechanical Tester a diverse velocità di carico. Una maggiore profondità massima viene raggiunta quando le indentazioni vengono eseguite a velocità di carico inferiori, a causa dell'effetto di scorrimento del materiale durante il caricamento. Sia il campione di acrilico che quello di rame presentano un comportamento di rilassamento delle sollecitazioni quando la posizione del penetratore al carico massimo desiderato viene mantenuta costante. Le variazioni maggiori nella perdita di carico durante la fase di rilassamento sono state osservate per le prove con tassi di carico di indentazione più elevati.

Il test di rilassamento da sforzo prodotto dal tester meccanico Nanovea dimostra la capacità dello strumento di quantificare e misurare in modo affidabile il comportamento viscoelastico in funzione del tempo dei materiali polimerici e metallici. Il tester è dotato di moduli Nano e Micro multifunzione ineguagliabili su un'unica piattaforma. I moduli di controllo dell'umidità e della temperatura possono essere abbinati a questi strumenti per ottenere funzionalità di test ambientali applicabili a un'ampia gamma di settori. Entrambi i moduli Nano e Micro includono modalità di test di graffiatura, durezza e usura, offrendo la più ampia e semplice gamma di funzionalità di test meccanici disponibili su un unico sistema.

PARLIAMO ORA DELLA VOSTRA APPLICAZIONE

Capire i guasti del rivestimento con i test di graffiatura

Introduzione:

L'ingegneria superficiale dei materiali svolge un ruolo significativo in una varietà di applicazioni funzionali, che vanno dall'aspetto decorativo alla protezione dei substrati dall'usura, dalla corrosione e da altre forme di attacco. Un fattore importante e preponderante che determina la qualità e la durata dei rivestimenti è la loro forza coesiva e adesiva.

Automazione multigraffio di campioni simili con il tester meccanico PB1000

Introduzione :

I rivestimenti sono ampiamente utilizzati in vari settori industriali grazie alle loro proprietà funzionali. La durezza, la resistenza all'erosione, il basso attrito e l'elevata resistenza all'usura sono solo alcune delle numerose proprietà che rendono importanti i rivestimenti. Un metodo comunemente utilizzato per quantificare queste proprietà è il test di graffiatura, che consente di misurare in modo ripetibile le proprietà adesive e/o coesive di un rivestimento. Confrontando i carichi critici ai quali si verifica il cedimento, è possibile valutare le proprietà intrinseche di un rivestimento.

Caratterizzazione nano-meccanica delle costanti di primavera

La capacità della molla di immagazzinare energia meccanica ha una lunga storia di utilizzo. Dagli archi per la caccia alle serrature per le porte, la tecnologia delle molle esiste da molti secoli. Oggi ci affidiamo alle molle, che si tratti di materassi, penne o sospensioni automobilistiche, perché svolgono un ruolo fondamentale nella nostra vita quotidiana. Con una tale varietà di usi e progetti, è necessario poter quantificare le loro proprietà meccaniche.

Strumento di selezione della mappa meccanica Broadview

Abbiamo tutti sentito l'espressione "il tempo è denaro". Ecco perché molte aziende cercano costantemente metodi per accelerare e migliorare i vari processi: si risparmia tempo. Quando si tratta di prove di indentazione, la velocità, l'efficienza e la precisione possono essere integrate in un processo di controllo qualità o di ricerca e sviluppo utilizzando uno dei nostri tester meccanici Nanovea. In questa nota applicativa, illustreremo un modo semplice per risparmiare tempo grazie alle funzioni del nostro tester meccanico Nanovea e del software Broad View Map and Selection Tool.

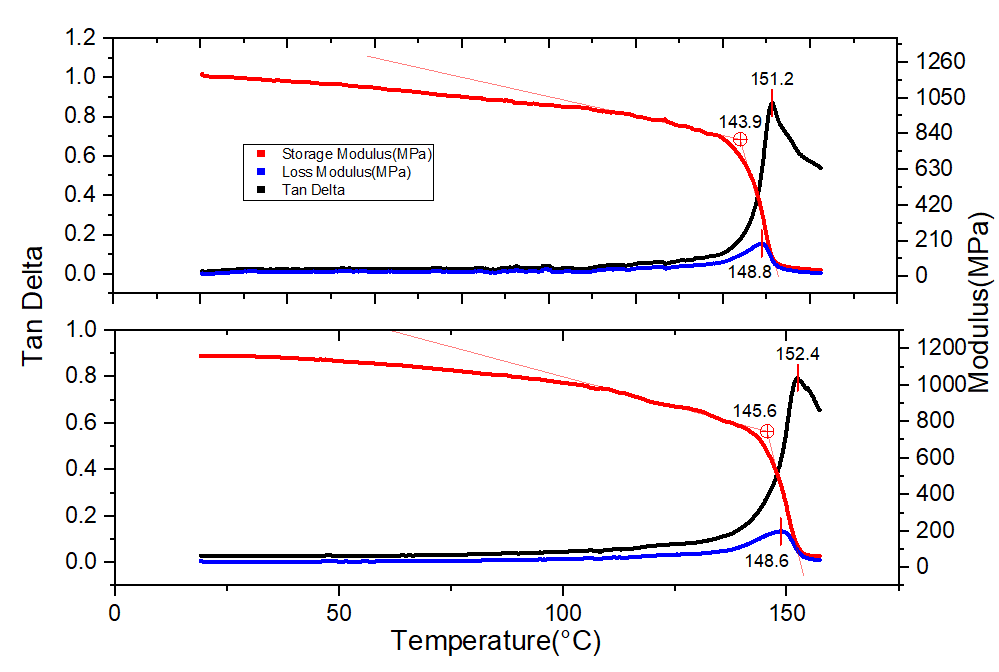

Transizione vetrosa localizzata con precisione con la nanoindentazione DMA

Per saperne di più

Misura del rilassamento da sforzo mediante nanoindentazione

Per saperne di più

PARLIAMO ORA DELLA VOSTRA APPLICAZIONE

Compressione su materiali morbidi e flessibili

Importanza di testare materiali morbidi e flessibili

Un esempio di campioni molto morbidi e flessibili è un sistema microelettromeccanico. I MEMS sono utilizzati in prodotti commerciali di uso quotidiano come stampanti, telefoni cellulari e automobili [1]. I loro impieghi includono anche funzioni speciali, come i biosensori [2] e la raccolta di energia [3]. Per le loro applicazioni, i MEMS devono essere in grado di passare reversibilmente dalla configurazione originale a una configurazione compressa in modo ripetuto [4]. Per capire come le strutture reagiranno alle forze meccaniche, si possono effettuare prove di compressione. Le prove di compressione possono essere utilizzate per testare e mettere a punto varie configurazioni di MEMS e per verificare i limiti di forza superiori e inferiori per questi campioni.

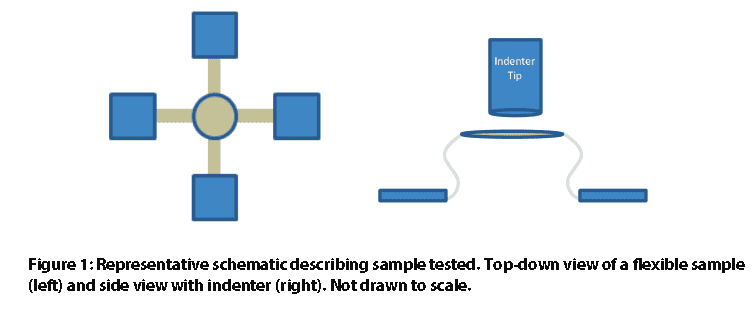

Obiettivo di misurazione

In questo caso di studio, Nanovea ha condotto test di compressione su due campioni flessibili e simili a molle, unici nel loro genere. Mostriamo la nostra capacità di effettuare la compressione a carichi molto bassi e di registrare grandi spostamenti ottenendo dati accurati a bassi carichi e come questo possa essere applicato all'industria dei MEMS. A causa delle norme sulla privacy, i campioni e la loro origine non saranno rivelati in questo studio.

Parametri di misura

Nota: la velocità di caricamento di 1 V/min è proporzionale a circa 100μm di spostamento quando il penetratore è in aria.

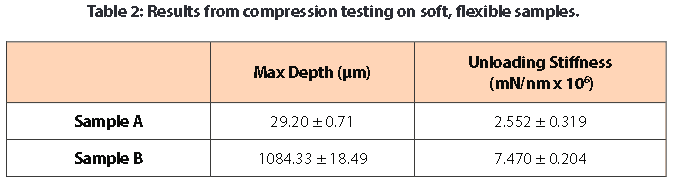

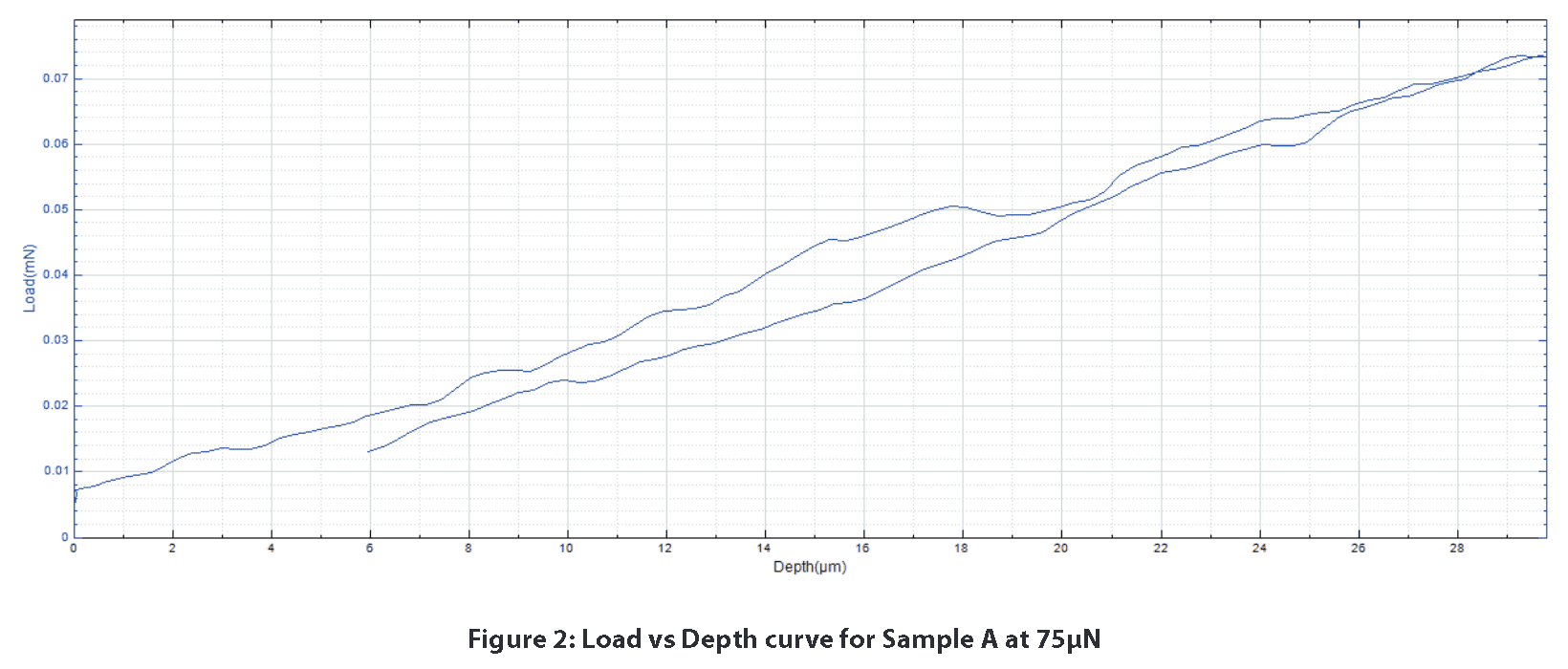

Risultati e discussione

La risposta del campione alle forze meccaniche è visibile nelle curve di carico e profondità. Il campione A mostra solo una deformazione elastica lineare con i parametri di prova sopra elencati. La Figura 2 è un ottimo esempio della stabilità che si può ottenere per una curva carico/profondità a 75μN. Grazie alla stabilità dei sensori di carico e profondità, sarebbe facile percepire una risposta meccanica significativa da parte del campione.

Il campione B mostra una risposta meccanica diversa da quella del campione A. Dopo 750μm di profondità, nel grafico inizia a comparire un comportamento simile alla frattura. Ciò è visibile con i bruschi cali di carico a 850 e 975μm di profondità. Nonostante l'elevata velocità di carico per oltre 1 mm in un intervallo di 8 mN, i nostri sensori di carico e profondità altamente sensibili consentono all'utente di ottenere le eleganti curve carico/profondità riportate di seguito.

La rigidità è stata calcolata dalla porzione di scarico delle curve carico/profondità. La rigidità riflette la forza necessaria per deformare il campione. Per il calcolo della rigidità è stato utilizzato uno pseudo rapporto di Poisson di 0,3, poiché il rapporto effettivo del materiale non è noto. In questo caso, il campione B si è rivelato più rigido del campione A.

Conclusione

Due diversi campioni flessibili sono stati testati a compressione utilizzando il modulo Nanovea Mechanical Tester. I test sono stati condotti a carichi molto bassi (1 mm). I test di compressione in scala nanometrica con il modulo Nano hanno dimostrato la capacità del modulo di testare campioni molto morbidi e flessibili. Ulteriori test per questo studio potrebbero analizzare il modo in cui il carico ciclico ripetuto influisce sull'aspetto del recupero elastico dei campioni simili a molle tramite l'opzione di carico multiplo del Nanovea Mechanical Tester.

Per ulteriori informazioni su questo metodo di prova, non esitate a contattarci all'indirizzo info@nanovea.com e per ulteriori note applicative consultate la nostra vasta libreria digitale di note applicative.

Riferimenti

[1] "Introduzione e aree di applicazione dei MEMS". EEHerald, 1 marzo 2017, www.eeherald.com/section/design-guide/mems_application_introduction.html.

[2] Louizos, Louizos-Alexandros; Athanasopoulos, Panagiotis G.; Varty, Kevin (2012). "Sistemi microelettromeccanici e nanotecnologie. Una piattaforma per la prossima era tecnologica degli stent". Vasc Endovascular Surg.46 (8): 605–609. doi:10.1177/1538574412462637. PMID 23047818.

[3] Hajati, Arman; Sang-Gook Kim (2011). "Raccolta di energia piezoelettrica a banda ultra larga". AppliedPhysics Letters. 99 (8): 083105. doi:10.1063/1.3629551.

[4] Fu, Haoran, et al. "Mesostrutture 3D morfabili e dispositivi microelettronici tramite meccanica di buckling multistabile". Nature materials 17.3 (2018): 268.

PARLIAMO ORA DELLA VOSTRA APPLICAZIONE

Analisi viscoelastica della gomma

Analisi viscoelastica della gomma

Per saperne di più

I pneumatici sono soggetti a deformazioni cicliche elevate quando i veicoli circolano su strada. Quando sono esposti a condizioni stradali difficili, la durata degli pneumatici è compromessa da molti fattori, come l'usura del filo, il calore generato dall'attrito, l'invecchiamento della gomma e altri.

Di conseguenza, i pneumatici presentano solitamente strutture a strati compositi in gomma caricata con carbonio, corde di nylon e fili d'acciaio, ecc. In particolare, la composizione della gomma nelle diverse aree dei sistemi di pneumatici è ottimizzata per fornire diverse proprietà funzionali, tra cui, a titolo esemplificativo, il filo resistente all'usura, lo strato di gomma ammortizzante e lo strato di base in gomma dura.

Un test affidabile e ripetibile del comportamento viscoelastico della gomma è fondamentale nel controllo di qualità e nella ricerca e sviluppo di nuovi pneumatici, nonché nella valutazione della durata di vita dei vecchi pneumatici. Analisi Dinamico-Meccanica (DMA) durante Nanoindentazione è una tecnica per caratterizzare la viscoelasticità. Quando viene applicata una sollecitazione oscillatoria controllata, viene misurata la deformazione risultante, consentendo agli utenti di determinare il modulo complesso dei materiali testati.

Categorie

- Note applicative

- Blocco sulla tribologia dell'anello

- Tribologia della corrosione

- Test d'attrito | Coefficiente d'attrito

- Test meccanici ad alta temperatura

- Tribologia ad alta temperatura

- Umidità e gas Tribologia

- Umidità Test meccanici

- Indentazione | Creep e rilassamento

- Indentazione | Fracture Toughness

- Indentazione | Durezza ed elasticità

- Indentazione | Perdita e conservazione

- Indentazione | Stress vs Strain

- Indentazione | Resistenza allo snervamento e fatica

- Test di laboratorio

- Tribologia lineare

- Test meccanico liquido

- Tribologia liquida

- Tribologia a bassa temperatura

- Test Meccanici

- Comunicato stampa

- Profilometria - Planarità e deformazione

- Profilometria | Geometria e forma

- Profilometria - Rugosità e finitura

- Profilometria | Altezza e spessore del passo

- Profilometria | Struttura e grana

- Profilometria | Volume e area

- Test di profilometria

- Tribologia anello su anello

- Tribologia rotazionale

- Scratch Testing | Fallimento dell'adesivo

- Scratch Testing | Fallimento coesivo

- Scratch Testing | Usura multi-pass

- Test del graffio | Durezza del graffio

- Tribologia del test del graffio

- Test di tribologia

- Uncategorized

Archivi

- Novembre 2025

- Settembre 2023

- Agosto 2023

- Giugno 2023

- Maggio 2023

- Luglio 2022

- Maggio 2022

- Aprile 2022

- Gennaio 2022

- Dicembre 2021

- Novembre 2021

- Ottobre 2021

- Settembre 2021

- Agosto 2021

- Luglio 2021

- Giugno 2021

- Maggio 2021

- Marzo 2021

- Febbraio 2021

- Dicembre 2020

- Novembre 2020

- Ottobre 2020

- Settembre 2020

- Luglio 2020

- Maggio 2020

- Aprile 2020

- Marzo 2020

- Febbraio 2020

- Gennaio 2020

- Novembre 2019

- Ottobre 2019

- Settembre 2019

- Agosto 2019

- Luglio 2019

- Giugno 2019

- Maggio 2019

- Aprile 2019

- Marzo 2019

- Gennaio 2019

- Dicembre 2018

- Novembre 2018

- Ottobre 2018

- Settembre 2018

- Luglio 2018

- Giugno 2018

- Aprile 2018

- Marzo 2018

- Febbraio 2018

- Novembre 2017

- Ottobre 2017

- Settembre 2017

- Agosto 2017

- Giugno 2017

- Maggio 2017

- Marzo 2017

- Febbraio 2017

- Gennaio 2017

- Novembre 2016

- Ottobre 2016

- Agosto 2016

- Luglio 2016

- Giugno 2016

- Maggio 2016

- Aprile 2016

- Marzo 2016

- Febbraio 2016

- Gennaio 2016

- Dicembre 2015

- Novembre 2015

- Ottobre 2015

- Settembre 2015

- Agosto 2015

- Luglio 2015

- Giugno 2015

- Maggio 2015

- Aprile 2015

- Marzo 2015

- Febbraio 2015

- Gennaio 2015

- Novembre 2014

- Ottobre 2014

- Settembre 2014

- Agosto 2014

- Luglio 2014

- Giugno 2014

- Maggio 2014

- Aprile 2014

- Marzo 2014

- Febbraio 2014

- Gennaio 2014

- Dicembre 2013

- Novembre 2013

- Ottobre 2013

- Settembre 2013

- Agosto 2013

- Luglio 2013

- Giugno 2013

- Maggio 2013

- Aprile 2013

- Marzo 2013

- Febbraio 2013

- Gennaio 2013

- Dicembre 2012

- Novembre 2012

- Ottobre 2012

- Settembre 2012

- Agosto 2012

- Luglio 2012

- Giugno 2012

- Maggio 2012

- Aprile 2012

- Marzo 2012

- Febbraio 2012

- Gennaio 2012

- Dicembre 2011

- Novembre 2011

- Ottobre 2011

- Settembre 2011

- Agosto 2011

- Luglio 2011

- Giugno 2011

- Maggio 2011

- Novembre 2010

- Gennaio 2010

- Aprile 2009

- Marzo 2009

- Gennaio 2009

- Dicembre 2008

- Ottobre 2008

- Agosto 2007

- Luglio 2006

- Marzo 2006

- Gennaio 2005

- Aprile 2004