Misura della durezza Vickers a basso carico

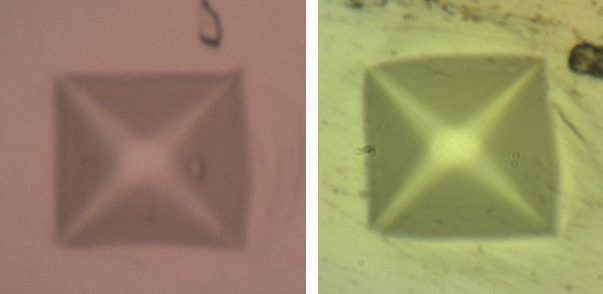

Durante la durezza Vickers, gli errori dell'utente vengono inevitabilmente introdotti durante la misurazione dell'impronta al microscopio. Soprattutto a bassi carichi, piccoli errori di misurazione delle dimensioni dell'impronta produrranno grandi deviazioni della durezza. In confronto, i test di nanoindentazione valutano le proprietà meccaniche di un materiale inserendo la punta del penetratore nel materiale in esame e registrando con precisione l'evoluzione del carico e dello spostamento della punta. In questo modo si evitano gli errori dell'utente nella misurazione delle dimensioni dell'impronta.

Misura della durezza Vickers a basso carico mediante nanoindentazione

ICMCTF 2016 San Diego - Visita con Nanovea

Visitate Nanovea questa settimana a ICMCTF. Per ulteriori informazioni o per richiedere i pass per gli ospiti, contattare Nanovea.

Control 2016 Stoccarda | Visita lo stand 7220/1 Padiglione 7

Per saperne di più su Nanovea Controllo 2016 questa settimana allo stand 7220/1 Padiglione 7 di Stoccarda, Germania, dal 26 al 29 aprile.

American Coatings Show 2016 | Visitate Nanovea allo stand 2773

Visitate Nanovea all'American Coatings Show 2016 allo stand 2773. Il profilometro Jr25 sarà esposto in loco per dimostrazioni dal vivo. Per ulteriori informazioni o per richiedere i pass per gli ospiti, contattare Nanovea.

Tribologia a bassa temperatura

Per comprendere meglio le prestazioni tribologiche dei materiali per applicazioni sotto zero, è necessaria una misurazione affidabile della tribologia a bassa temperatura, del coefficiente di attrito statico e dinamico, COF, e del comportamento all'usura. La misura fornisce uno strumento utile per correlare le proprietà di attrito con l'influenza di vari fattori, come le reazioni all'interfaccia, le caratteristiche di interconnessione della superficie, la coesione dei film superficiali e persino le microscopiche giunzioni statiche solide tra le superfici a basse temperature.

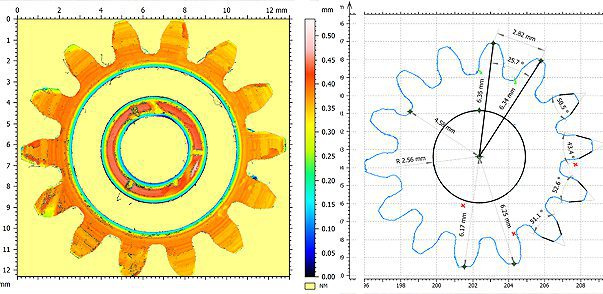

Analisi del profilo dell'ingranaggio

La produzione di ingranaggi di alta precisione richiede un rigoroso controllo di qualità, al fine di ottenere le migliori condizioni operative e la migliore efficienza energetica. I difetti superficiali degli ingranaggi possono avere un impatto negativo sulla qualità dell'ingranaggio. Inoltre, durante il periodo di servizio, l'usura si manifesta creando difetti superficiali come ammaccature e crepe negli ingranaggi che possono causare una riduzione dell'efficienza della trasmissione di potenza e un potenziale guasto meccanico. È necessario uno strumento accurato e quantificabile per l'ispezione delle superfici. A differenza della tecnica di tastatura, il profilometro Nanovea esegue l'analisi 3D del contorno del campione senza toccarlo, rendendo possibile la scansione precisa di campioni di forma complessa, come gli ingranaggi di diversa geometria.

Analisi dei contorni di un ingranaggio usurato mediante profilometria 3D

Fallimento della macroadesione di DLC

punte e cuscinetti. In queste condizioni estreme, una sufficiente forza coesiva e adesiva del sistema rivestimento/substrato diventa fondamentale. Per selezionare il miglior substrato metallico per l'applicazione desiderata e per stabilire un processo di rivestimento coerente per il DLC, è fondamentale sviluppare una tecnica affidabile per valutare quantitativamente la coesione e il fallimento dell'adesione di diversi sistemi di rivestimento DLC.

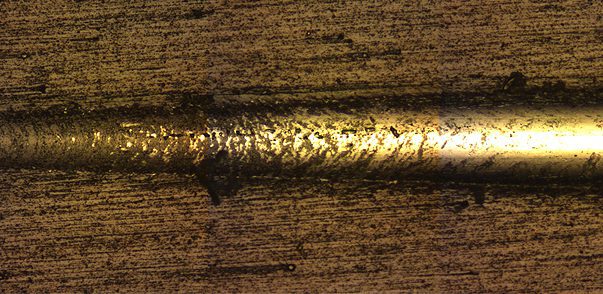

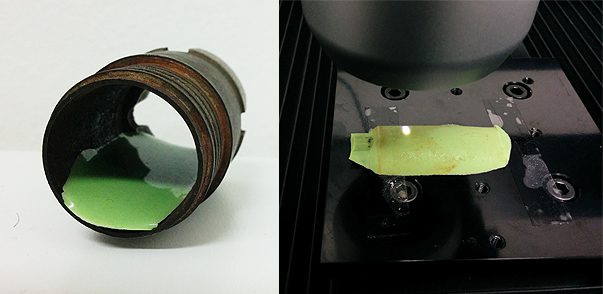

Replica dello stampaggio della corrosione del tubo interno

La finitura superficiale del tubo metallico è fondamentale per la qualità e le prestazioni del prodotto. La ruggine si accumula progressivamente e le fosse si formano e crescono sulla superficie del metallo durante il processo di corrosione, con conseguente irruvidimento della superficie del tubo. Le proprietà galvaniche differenziali tra i metalli, le influenze ioniche delle soluzioni e il pH della soluzione possono giocare un ruolo nel processo di corrosione dei tubi, portando a un metallo corroso con caratteristiche superficiali diverse. Un'accurata misurazione della rugosità e della struttura della superficie corrosa consente di comprendere i meccanismi coinvolti in uno specifico processo di corrosione. I profilometri convenzionali hanno difficoltà a raggiungere e misurare la parete interna del tubo corroso. Lo stampaggio a replica offre una soluzione replicando le caratteristiche della superficie interna in modo non distruttivo. Può essere facilmente applicato sulla parete interna del tubo corroso e si fissa in 15 minuti. La scansione della superficie replicata dello stampaggio a replica consente di ottenere la morfologia superficiale della parete interna del tubo.

Resistenza alla corrosione del rivestimento dopo i test di graffiatura

I rivestimenti resistenti alla corrosione devono possedere una resistenza meccanica sufficiente, poiché sono spesso esposti ad ambienti di applicazione abrasivi ed erosivi. Ad esempio, le sabbie bituminose abrasive consumano costantemente l'interno dei tubi, compromettendone progressivamente l'integrità e causandone potenzialmente il cedimento. Nell'industria automobilistica, la corrosione avviene in corrispondenza dei graffi sulle auto.

vernice, soprattutto durante il gelo invernale, quando vengono applicati i sali sulla strada. Pertanto, è necessario uno strumento quantitativo e affidabile per misurare la

È necessario influenzare i test di graffiatura sui rivestimenti protettivi e la loro resistenza alla corrosione, al fine di selezionare il rivestimento più adatto per l'applicazione prevista.

Resistenza alla corrosione del rivestimento dopo i test di graffiatura

Corrosione 2016 | Visitate Nanovea allo stand 447

Visitate Nanovea allo stand 447 di Corrosion 2016. Il Tribometro, dotato del modulo Tribocorrosione, sarà esposto in loco per dimostrazioni dal vivo. Per ulteriori informazioni o per richiedere i pass per gli ospiti, contattare Nanovea.