EINFÜHRUNG

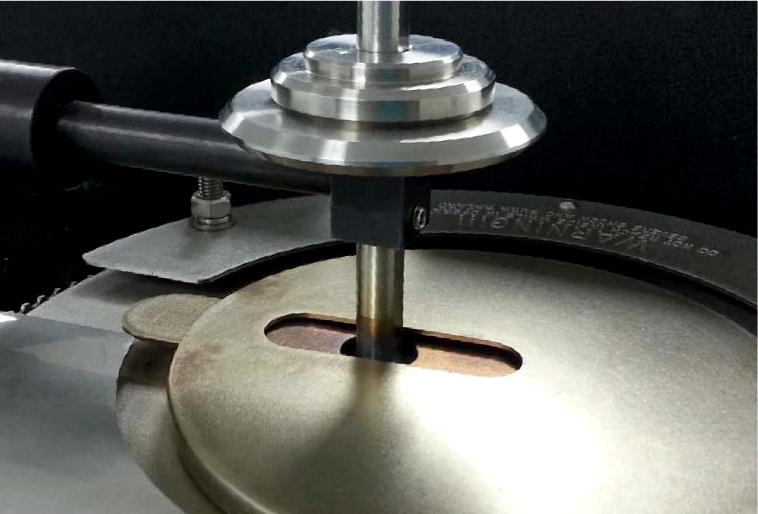

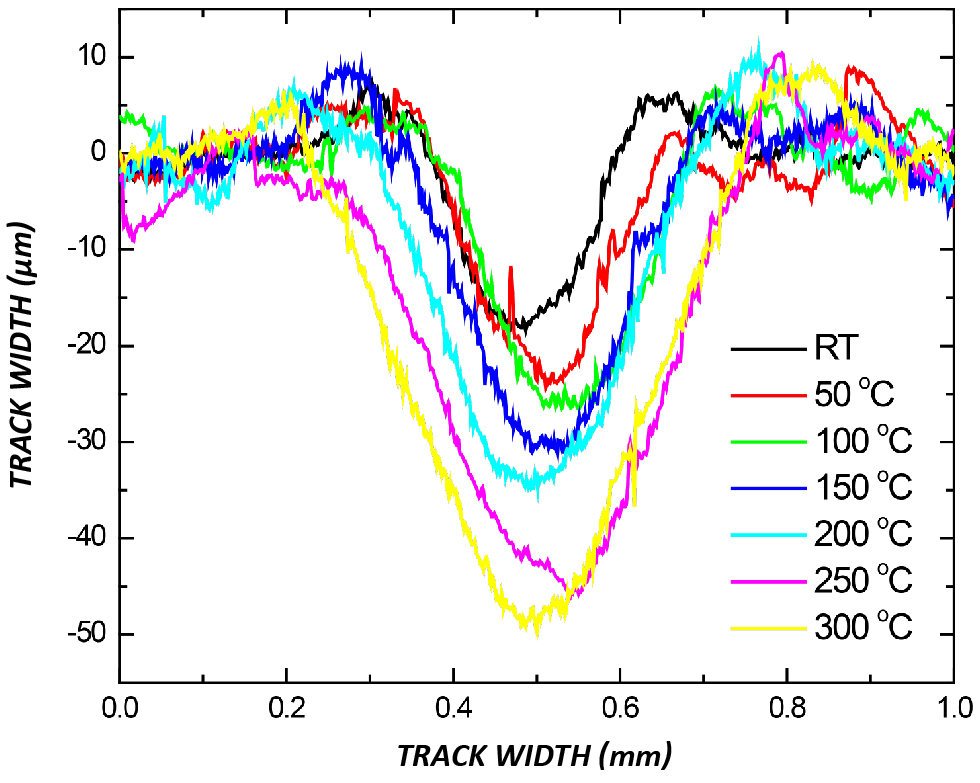

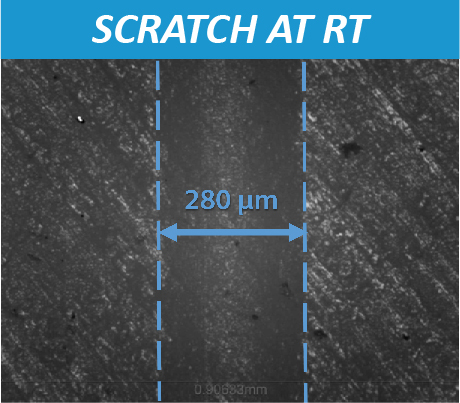

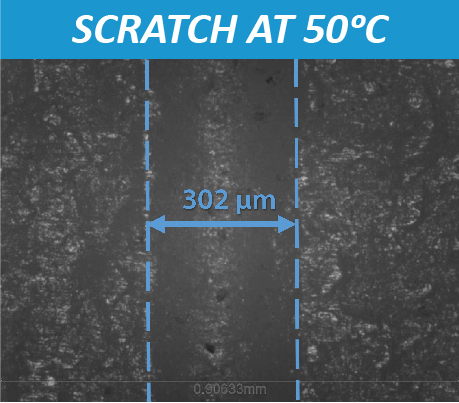

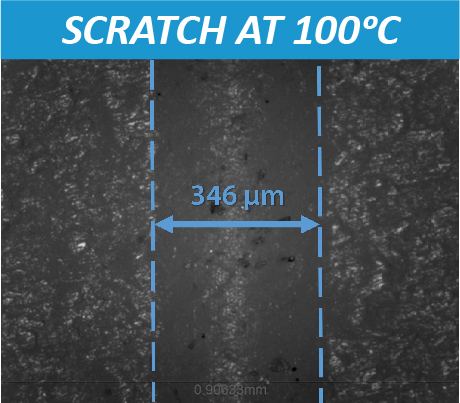

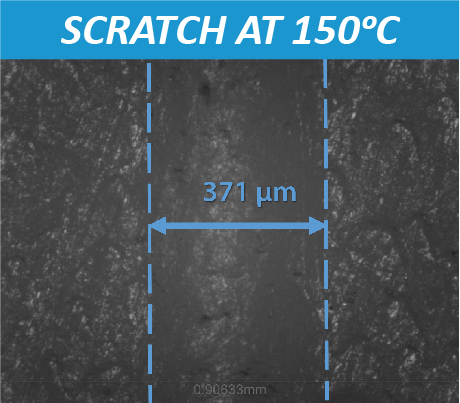

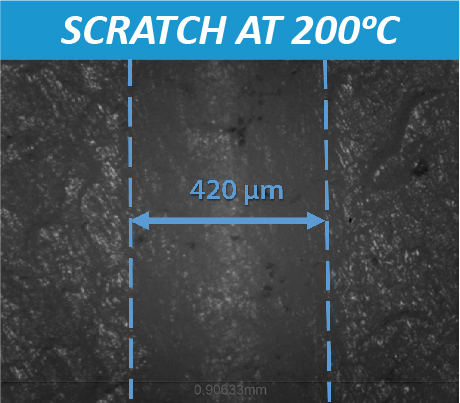

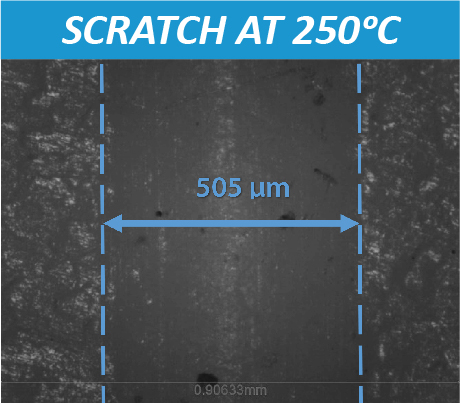

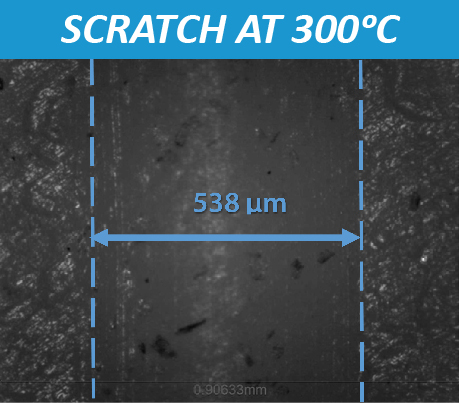

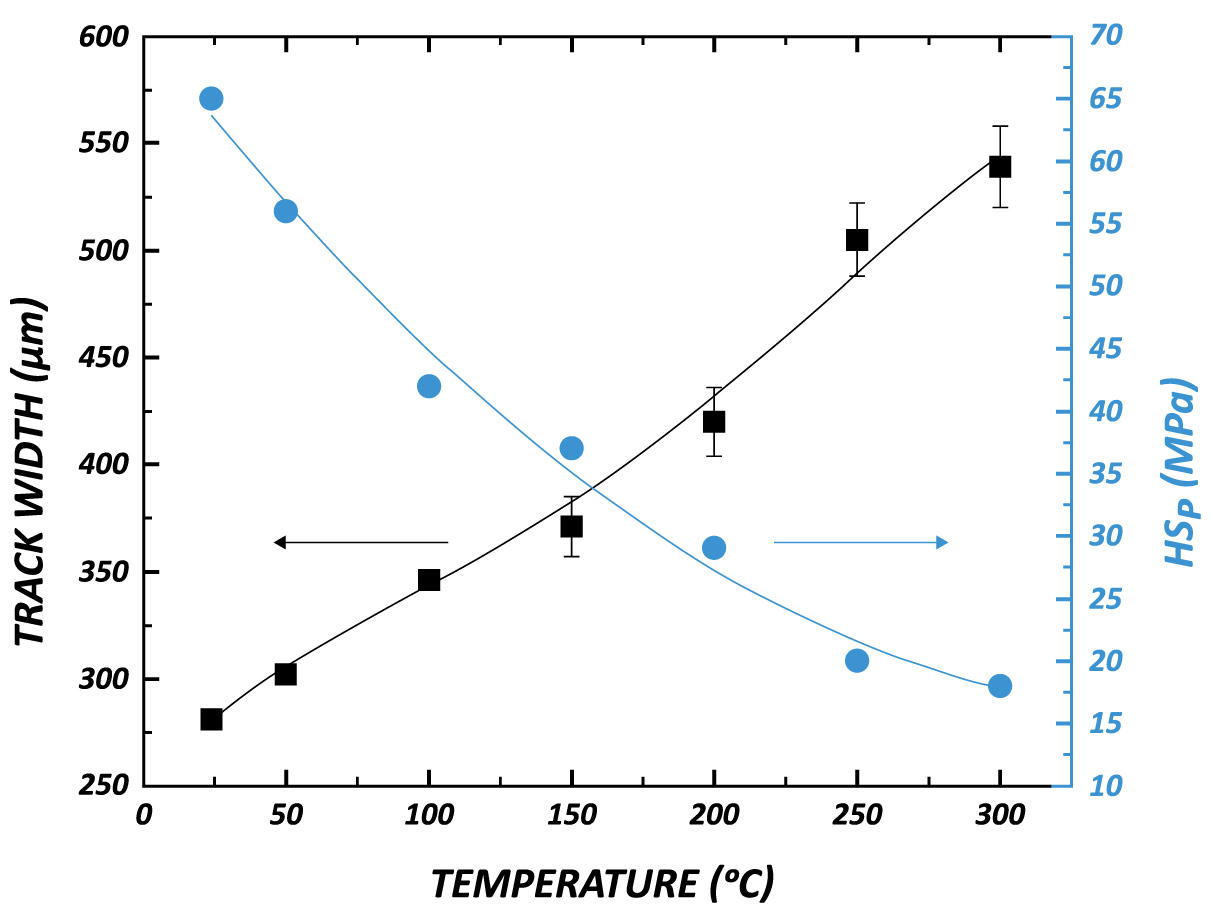

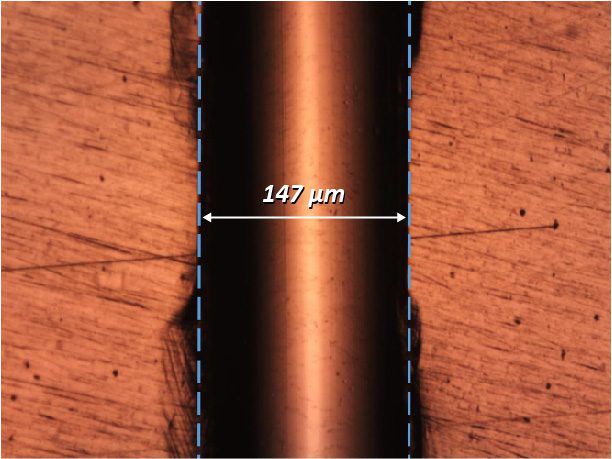

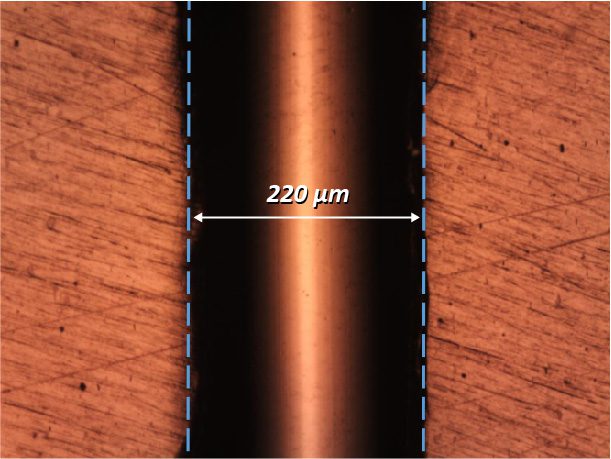

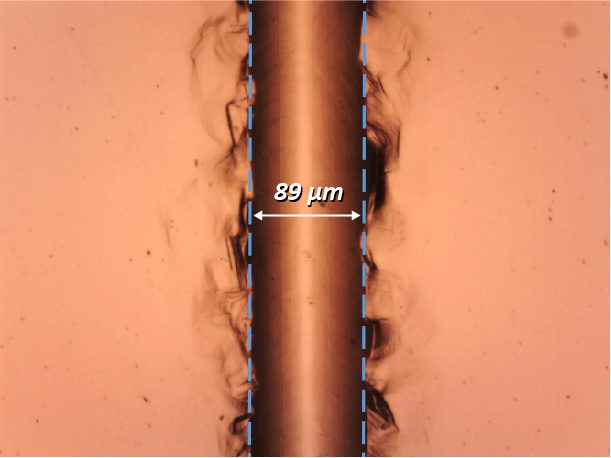

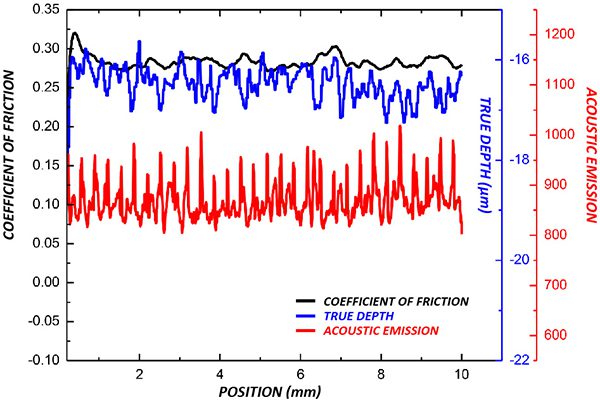

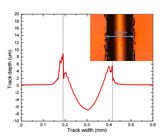

Die Härte misst die Widerstandsfähigkeit von Materialien gegen dauerhafte oder plastische Verformung. Ursprünglich von dem deutschen Mineralogen Friedrich Mohs im Jahr 1820 entwickelt, bestimmt die Ritzhärteprüfung die Härte eines Materials gegenüber Kratzern und Abrieb durch Reibung mit einem scharfen Gegenstand1. Die Mohs'sche Skala ist ein Vergleichsindex und keine lineare Skala. Daher wurde eine genauere und qualitative Messung der Ritzhärte entwickelt, die in der ASTM-Norm G171-03 beschrieben ist.2. Es misst die durchschnittliche Breite des von einem Diamantstift erzeugten Kratzers und berechnet die Ritzhärtezahl (HSP).

BEDEUTUNG DER MESSUNG DER RITZHÄRTE BEI HOHEN TEMPERATUREN

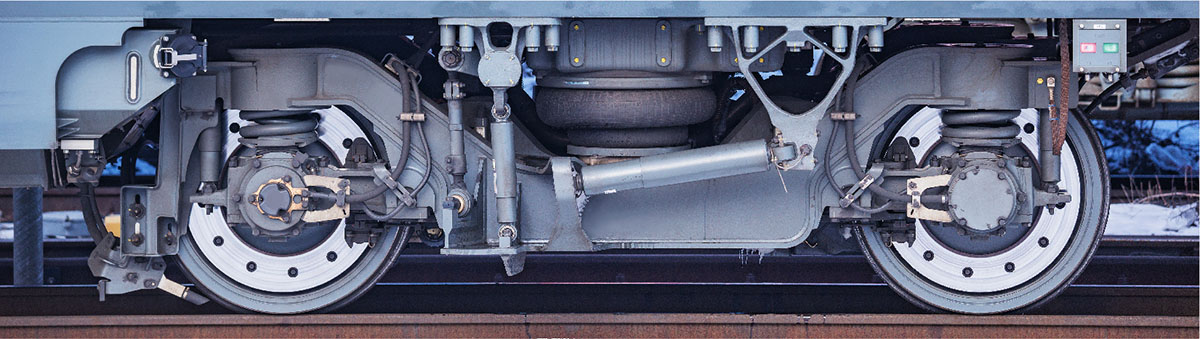

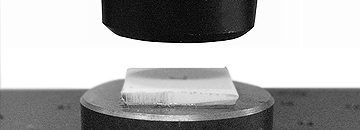

Die Auswahl der Werkstoffe richtet sich nach den Einsatzanforderungen. Bei Anwendungen, die mit erheblichen Temperaturschwankungen und thermischen Gradienten verbunden sind, ist es von entscheidender Bedeutung, die mechanischen Eigenschaften von Materialien bei hohen Temperaturen zu untersuchen, um die mechanischen Grenzen genau zu kennen. Werkstoffe, insbesondere Polymere, werden bei hohen Temperaturen normalerweise weicher. Viele mechanische Ausfälle werden durch Kriechverformung und thermische Ermüdung verursacht, die nur bei hohen Temperaturen auftreten. Daher ist ein zuverlässiges Verfahren zur Messung der Härte bei hohen Temperaturen erforderlich, um die richtige Auswahl der Materialien für Hochtemperaturanwendungen zu gewährleisten.