INTRODUZIONE

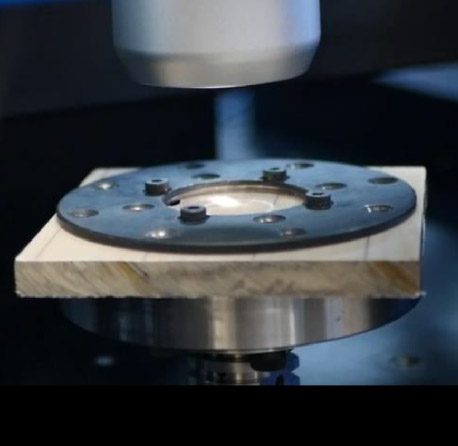

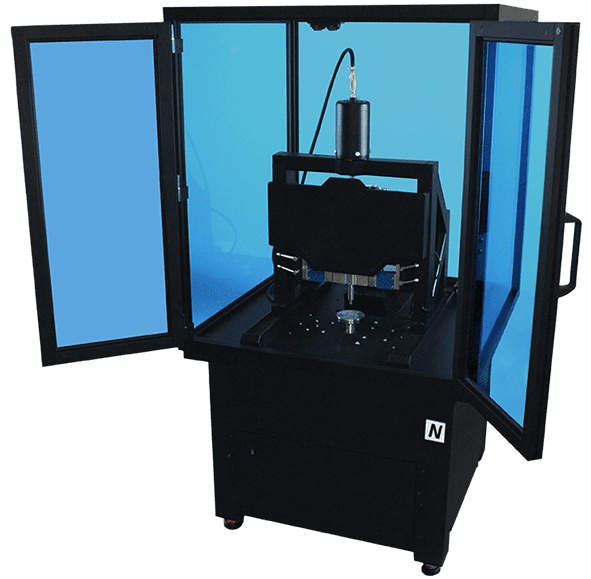

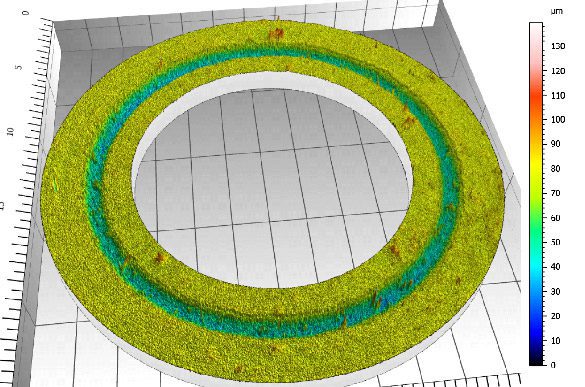

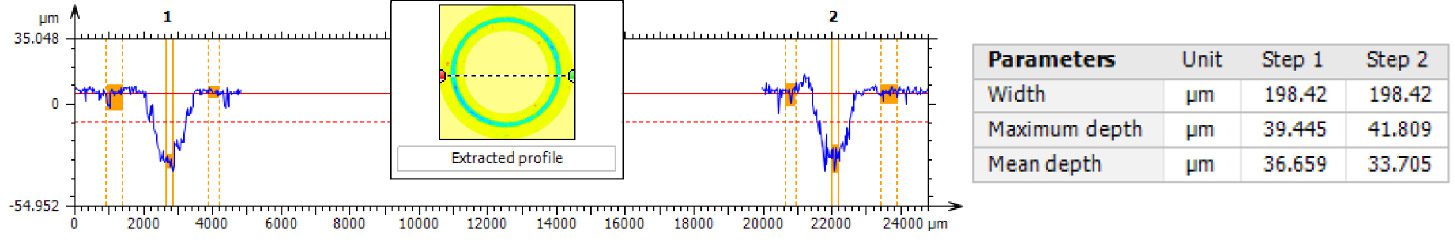

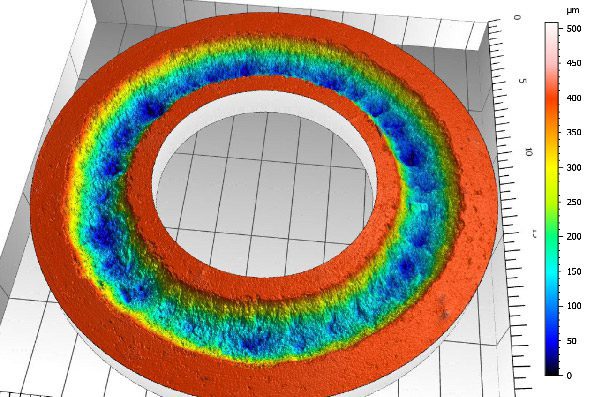

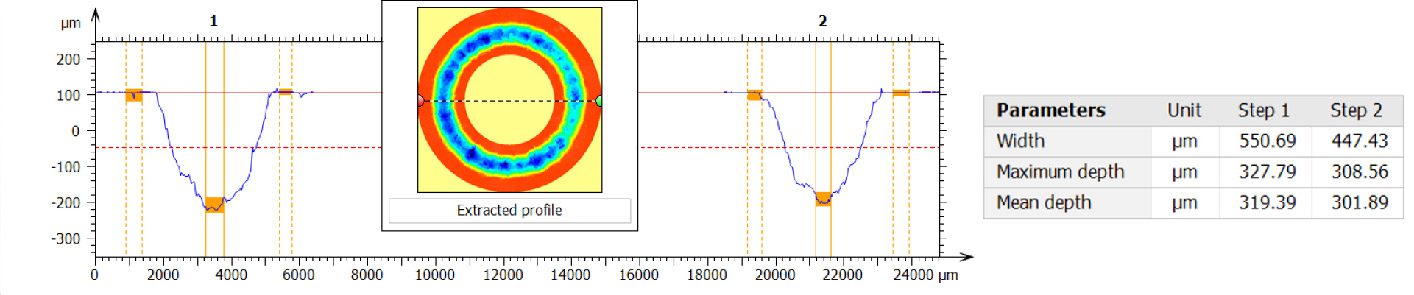

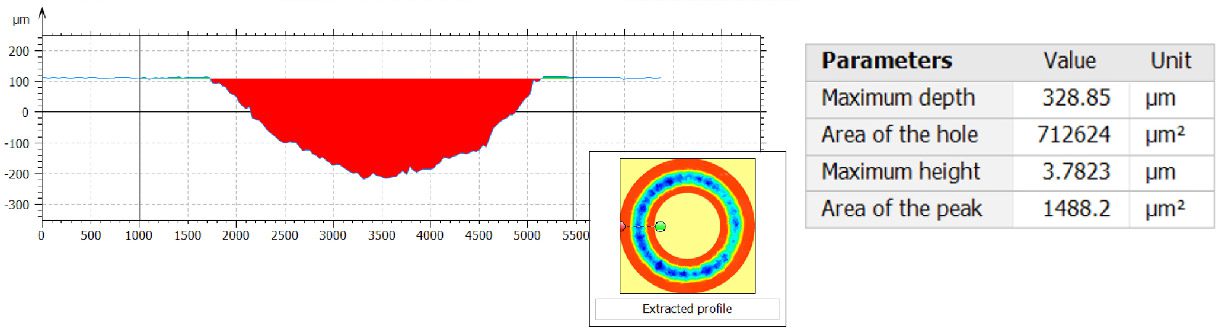

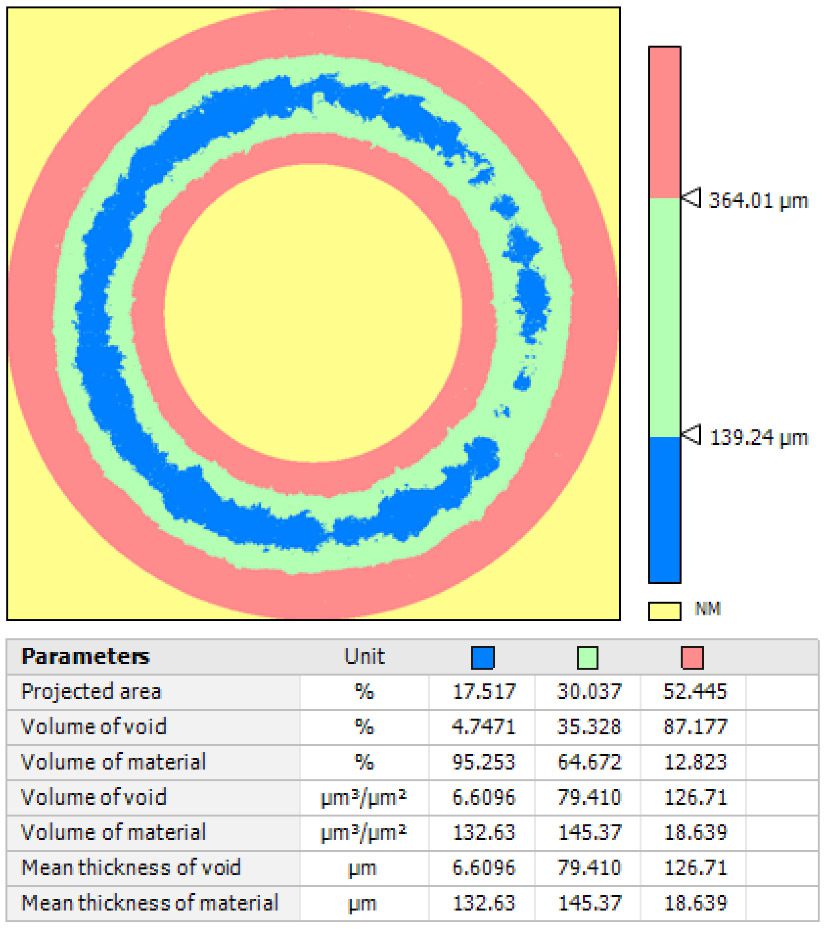

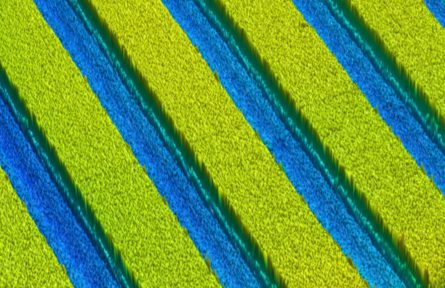

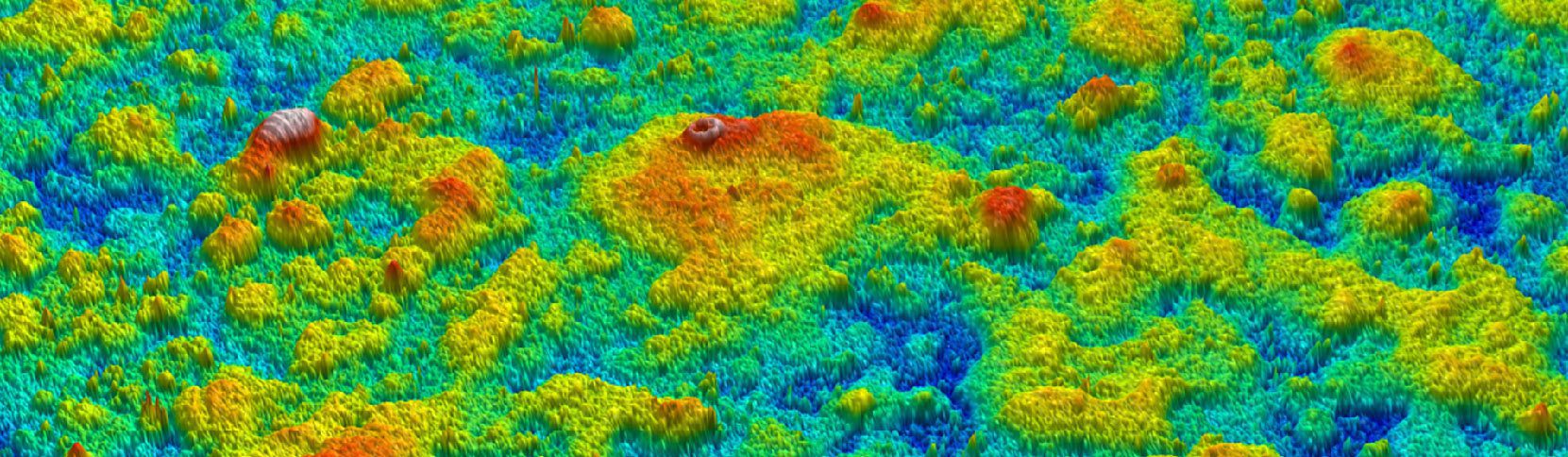

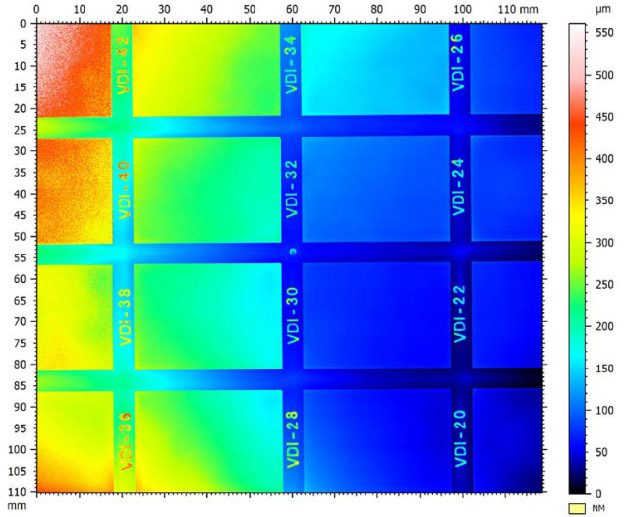

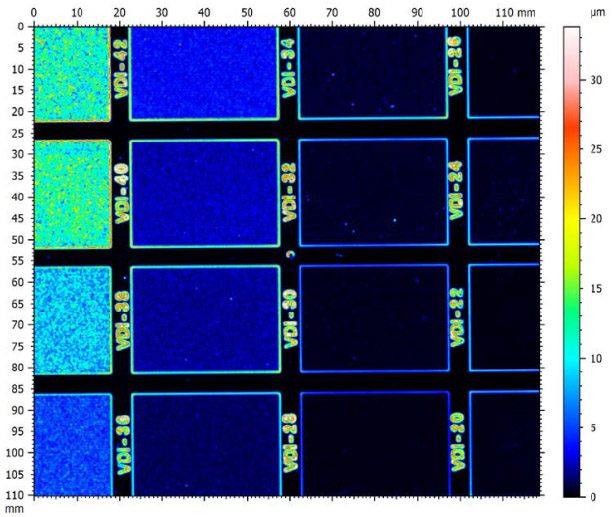

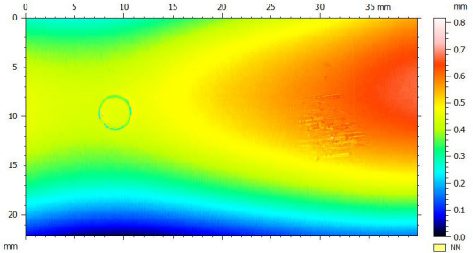

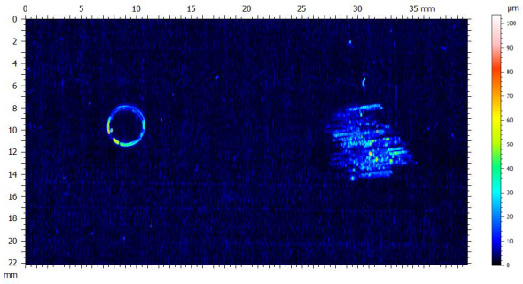

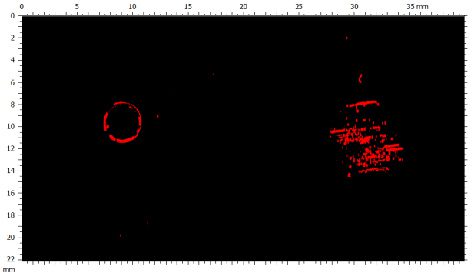

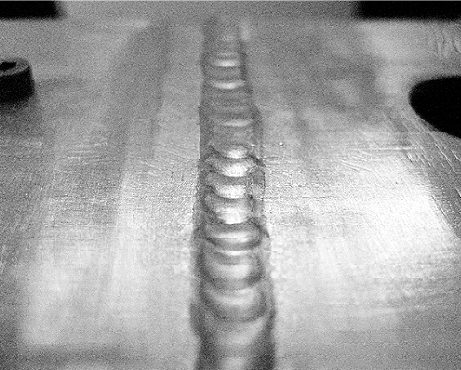

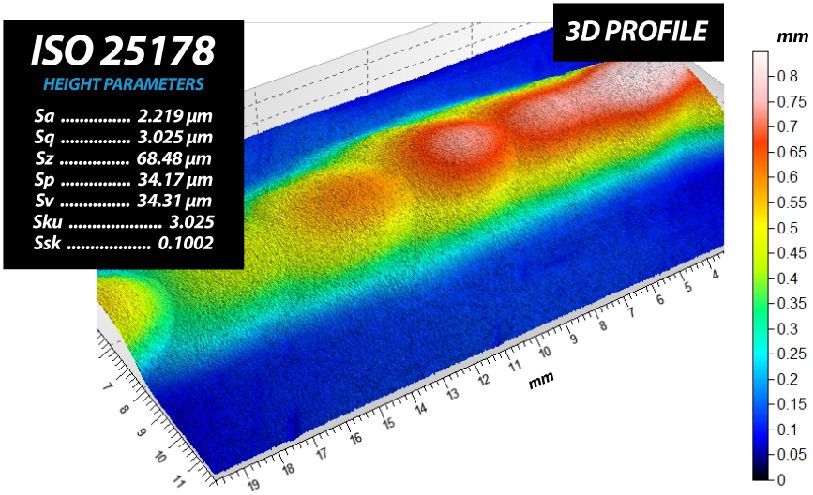

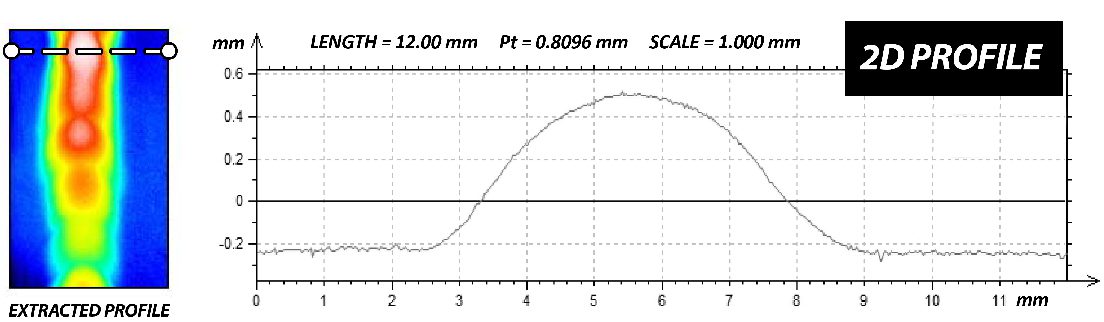

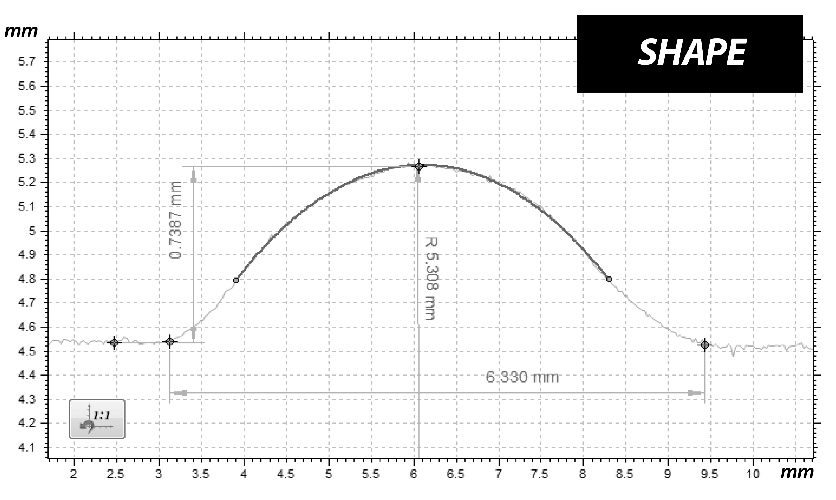

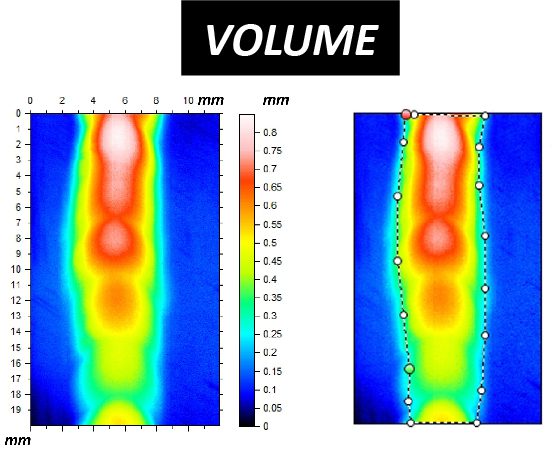

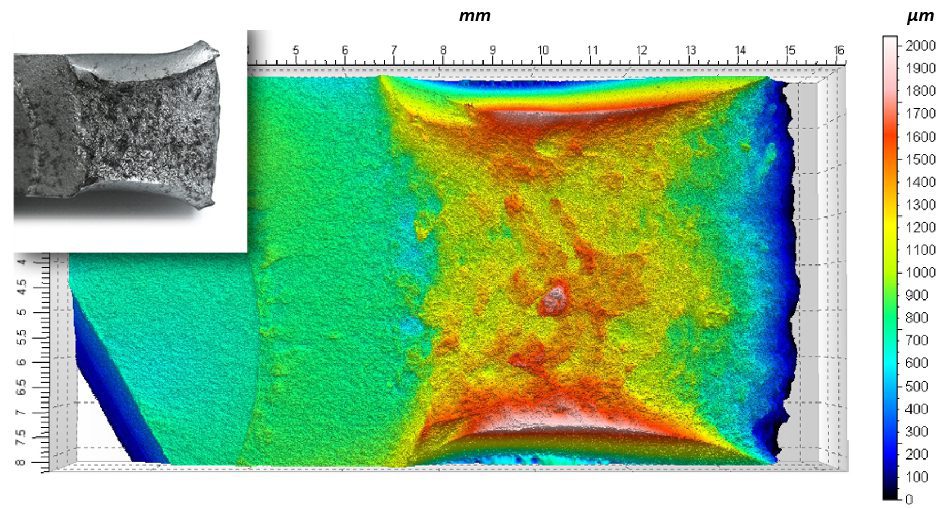

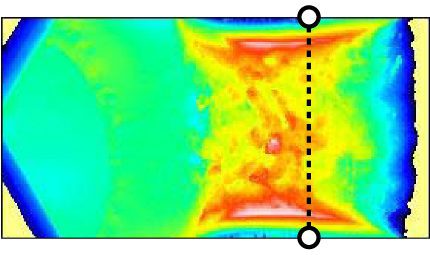

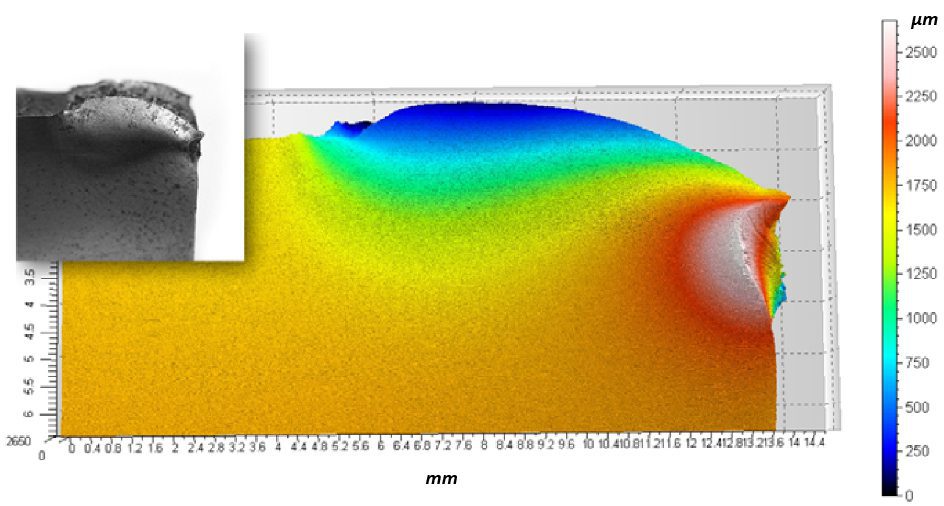

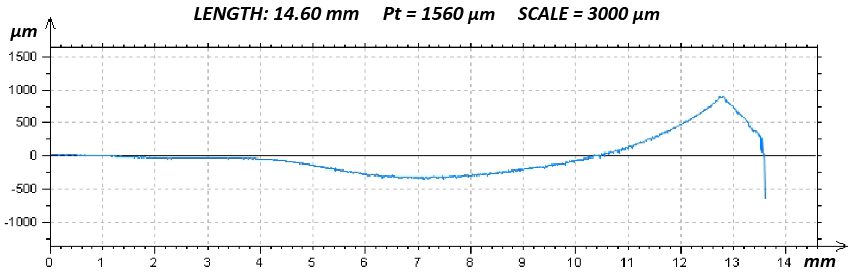

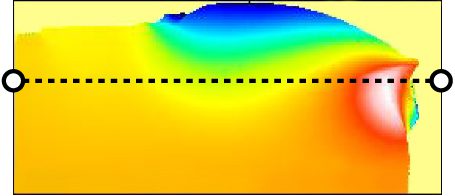

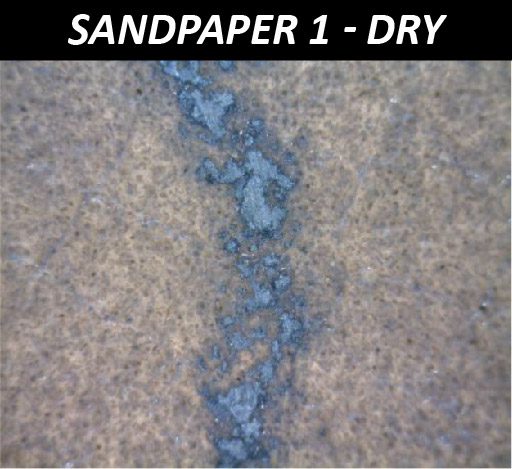

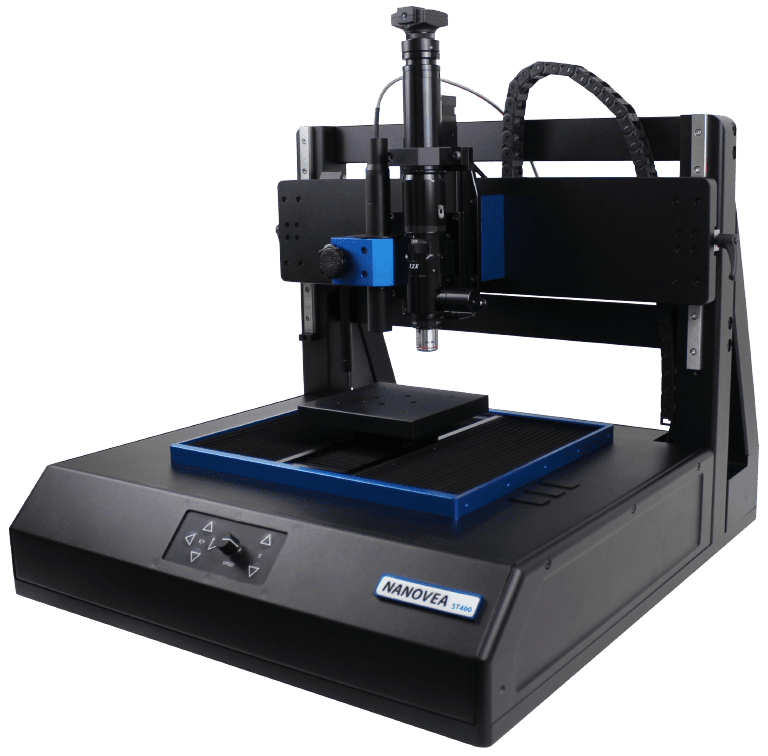

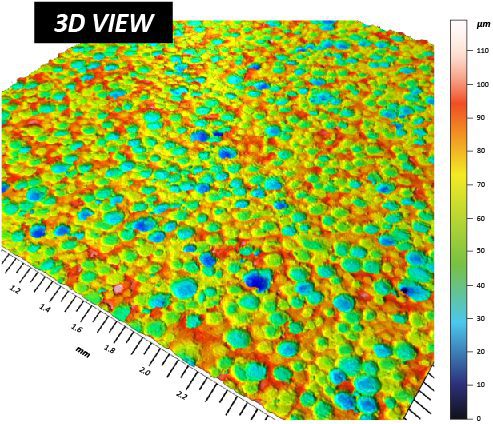

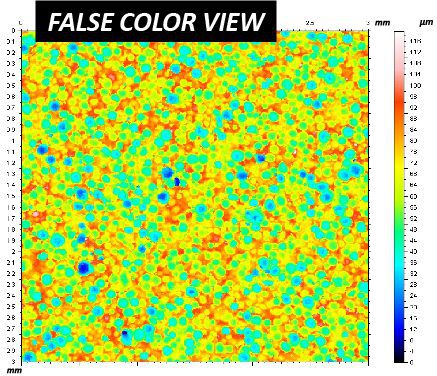

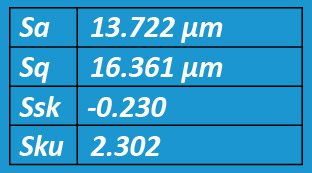

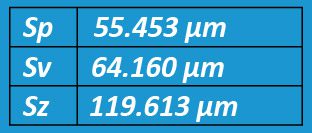

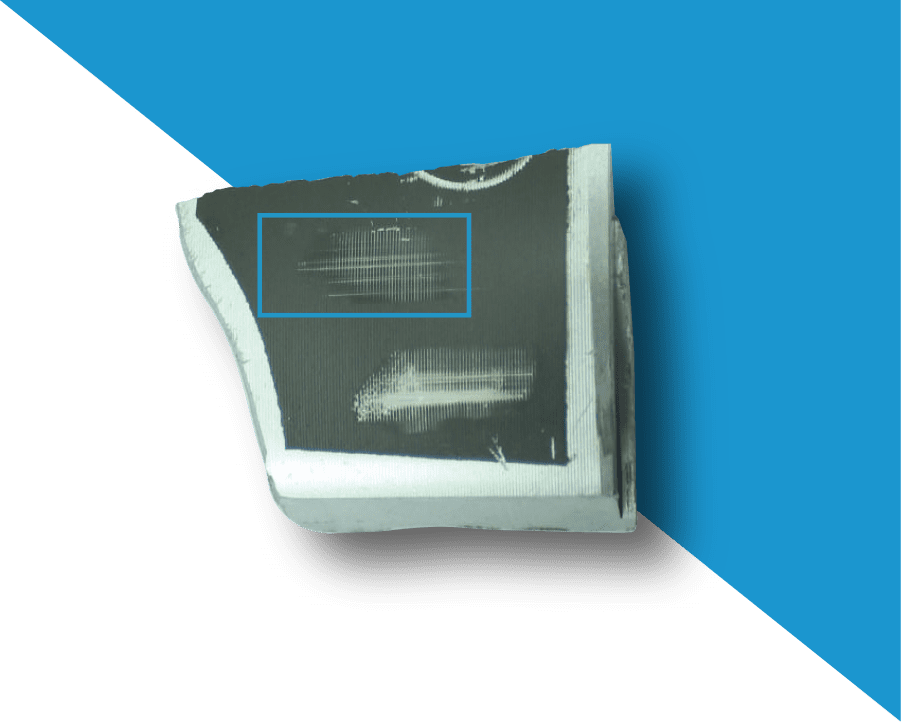

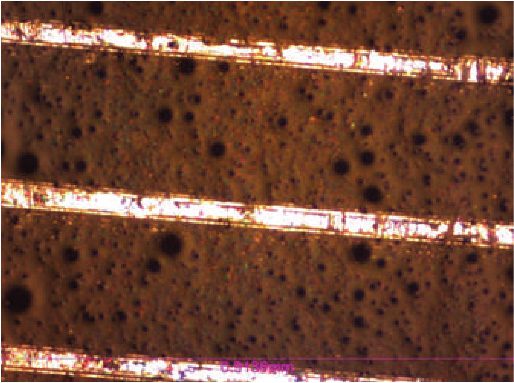

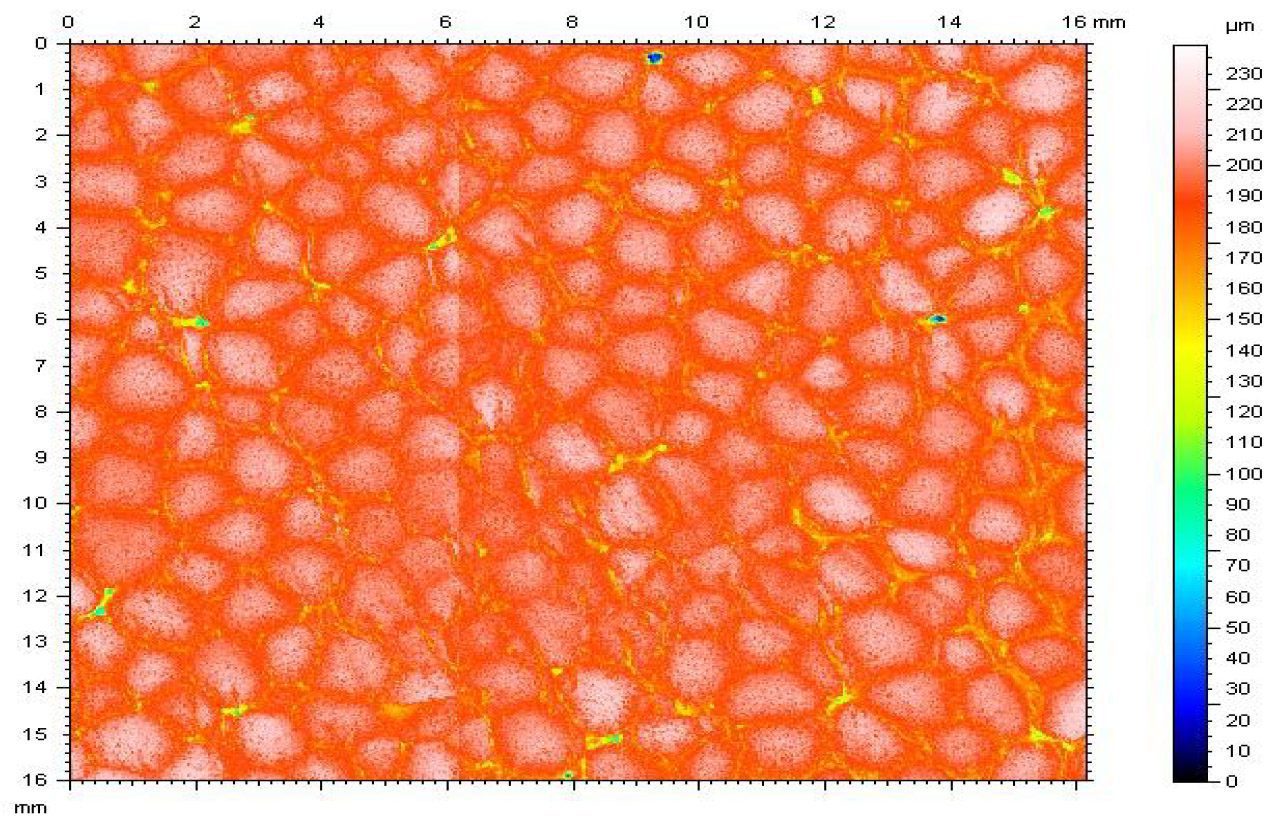

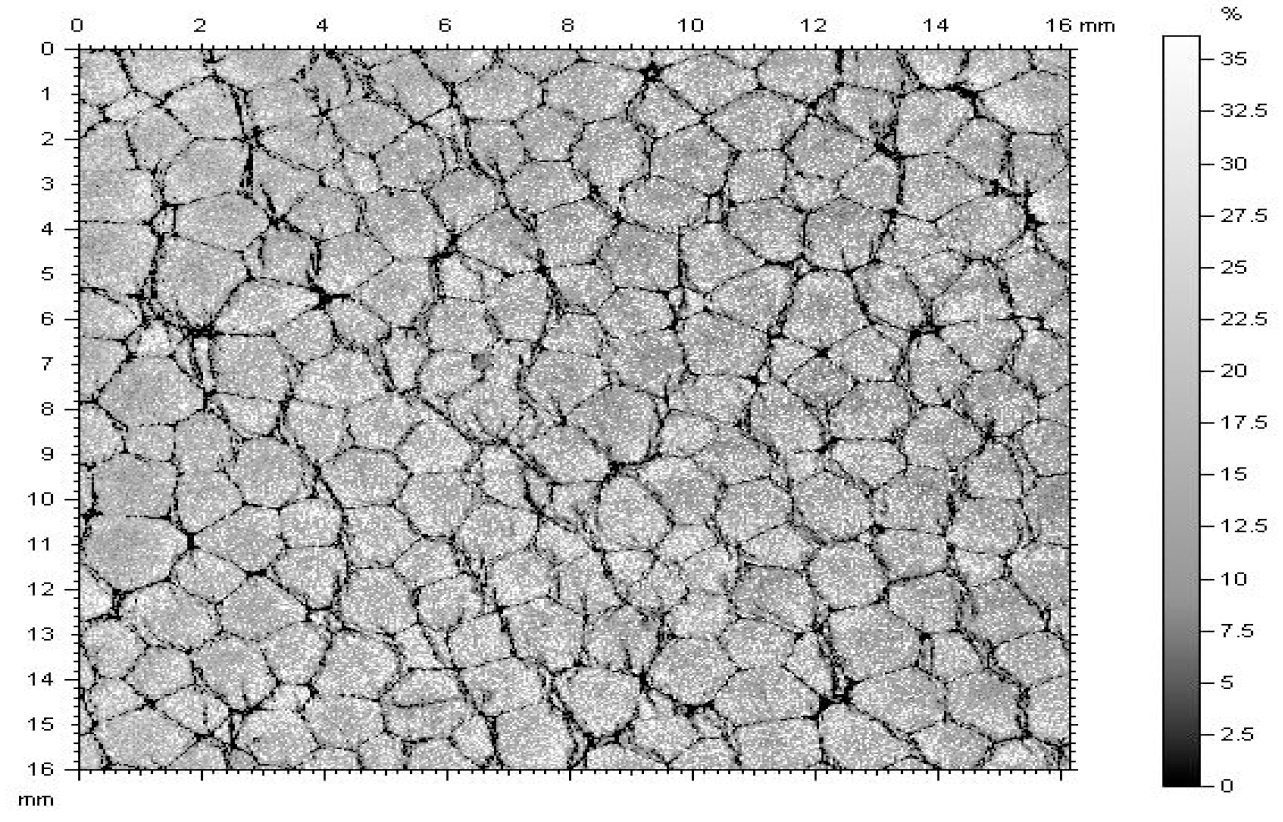

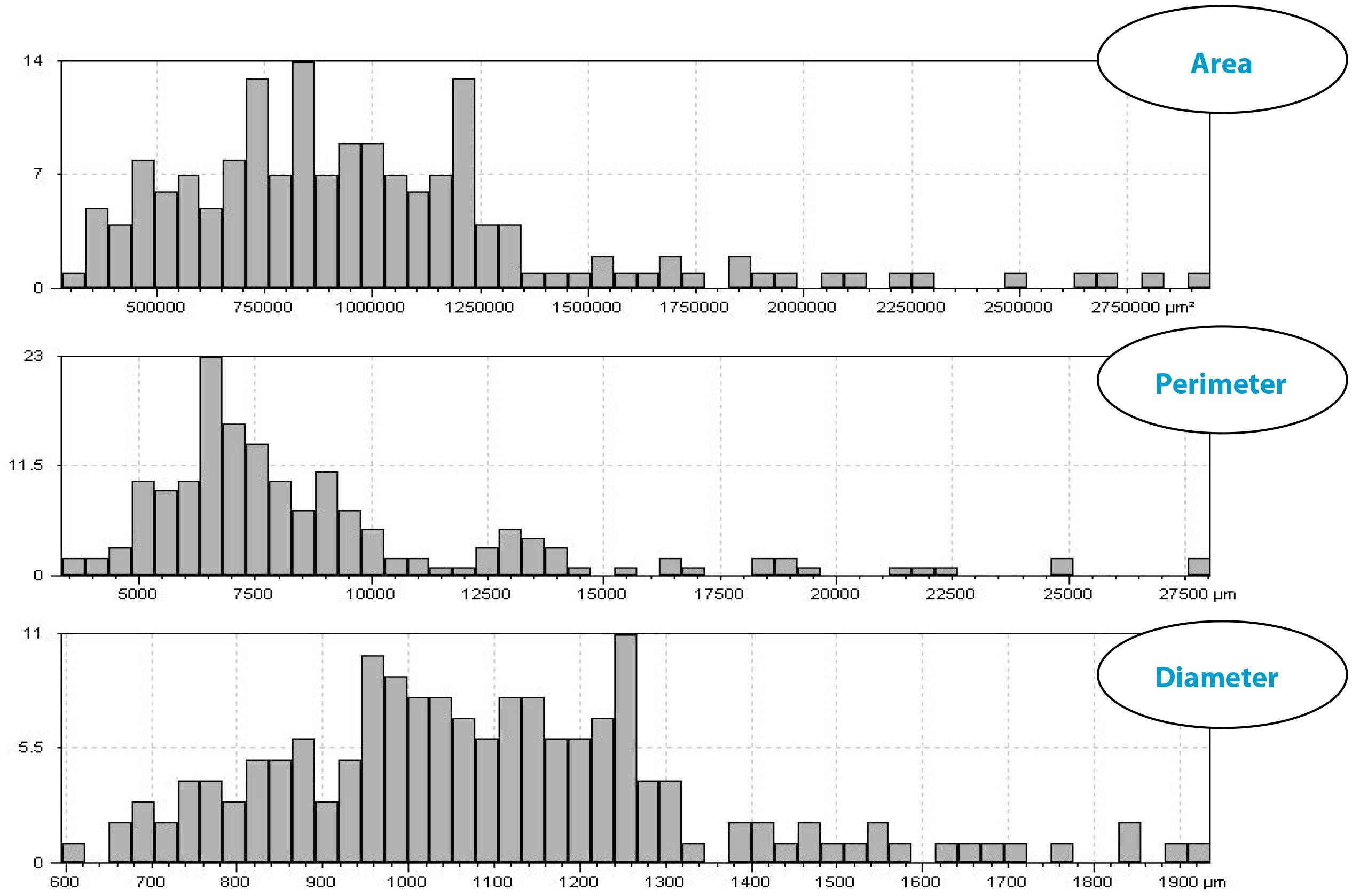

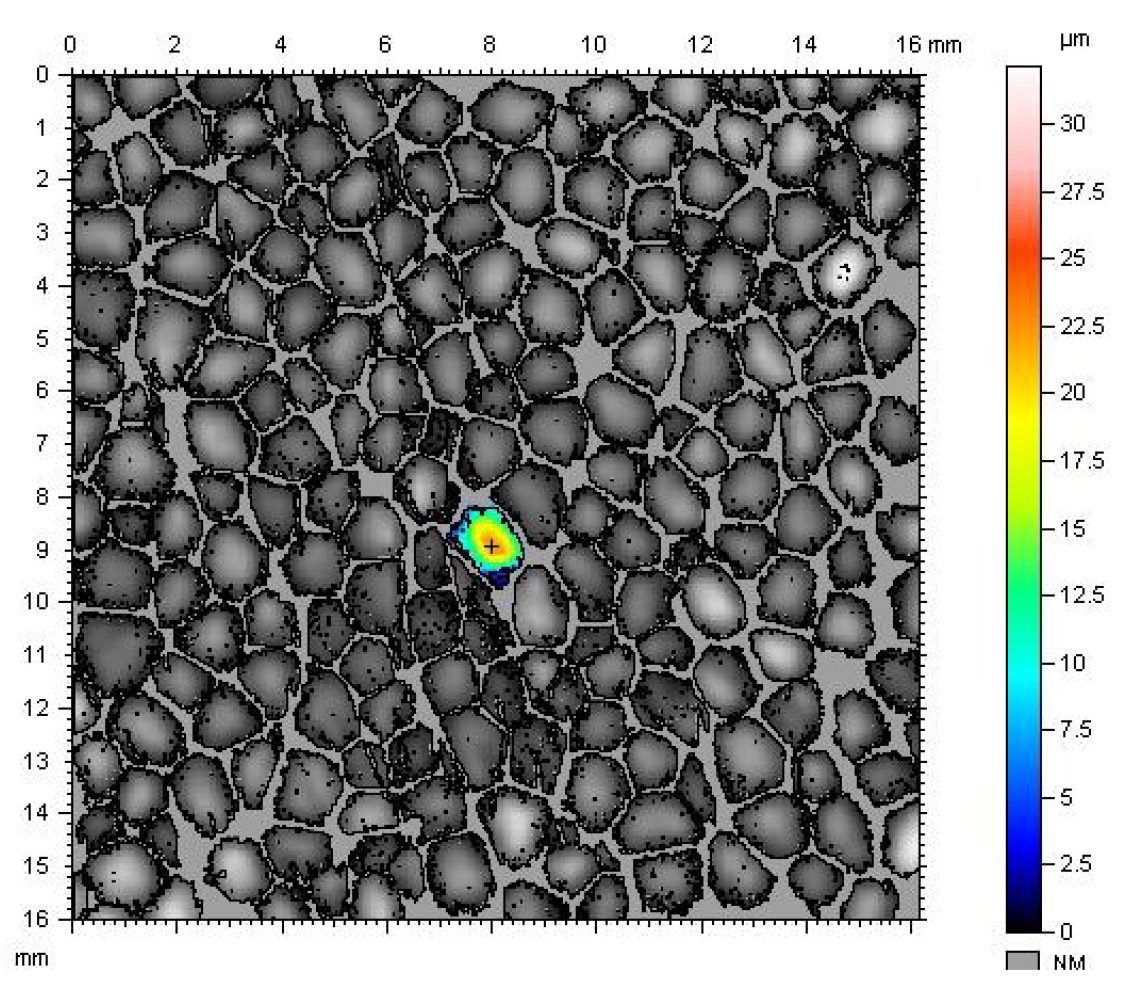

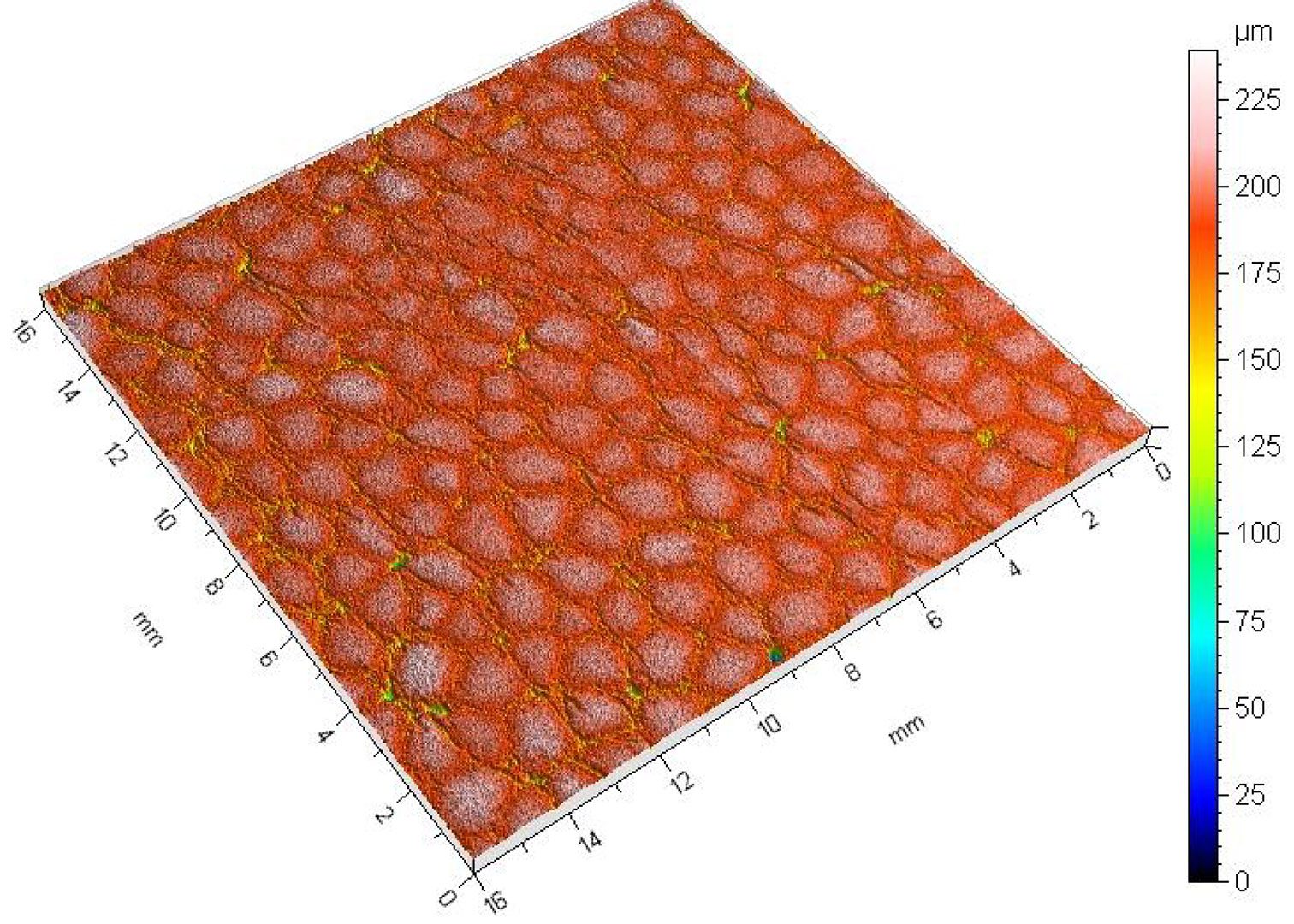

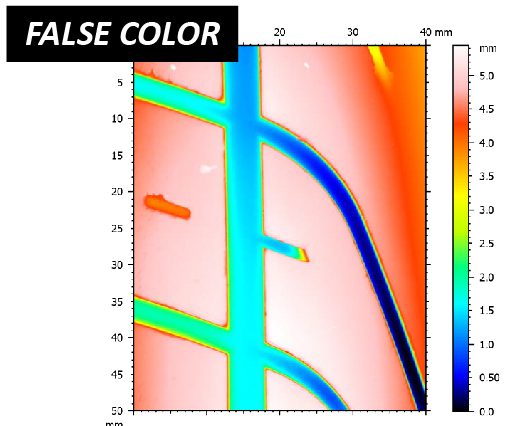

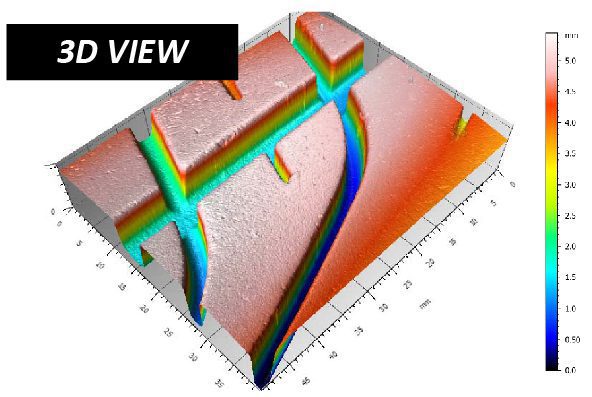

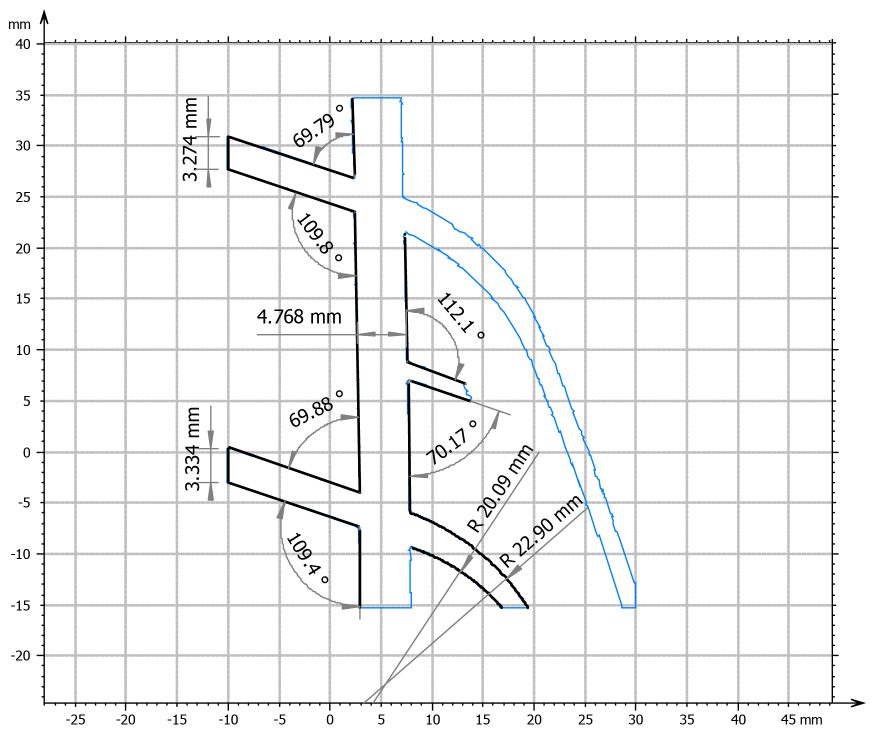

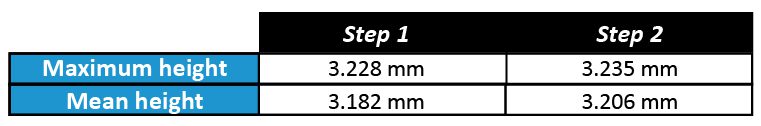

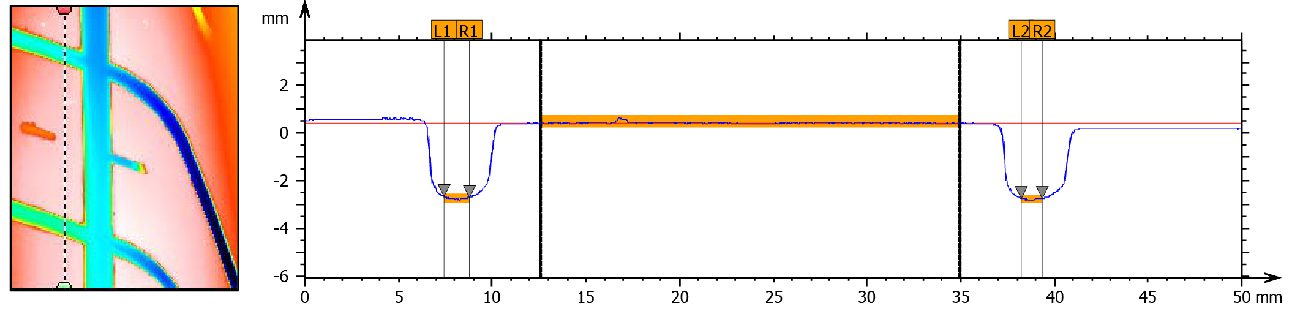

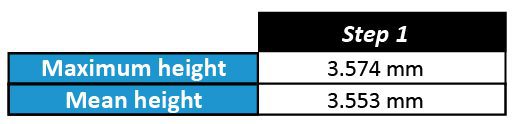

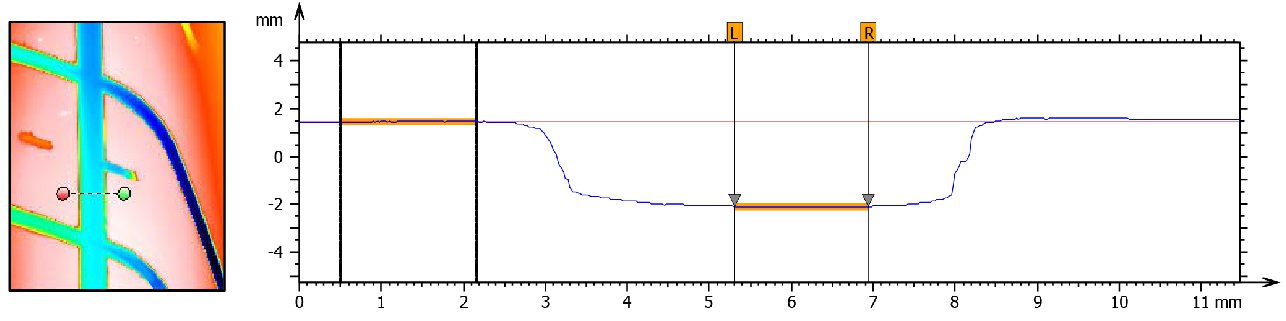

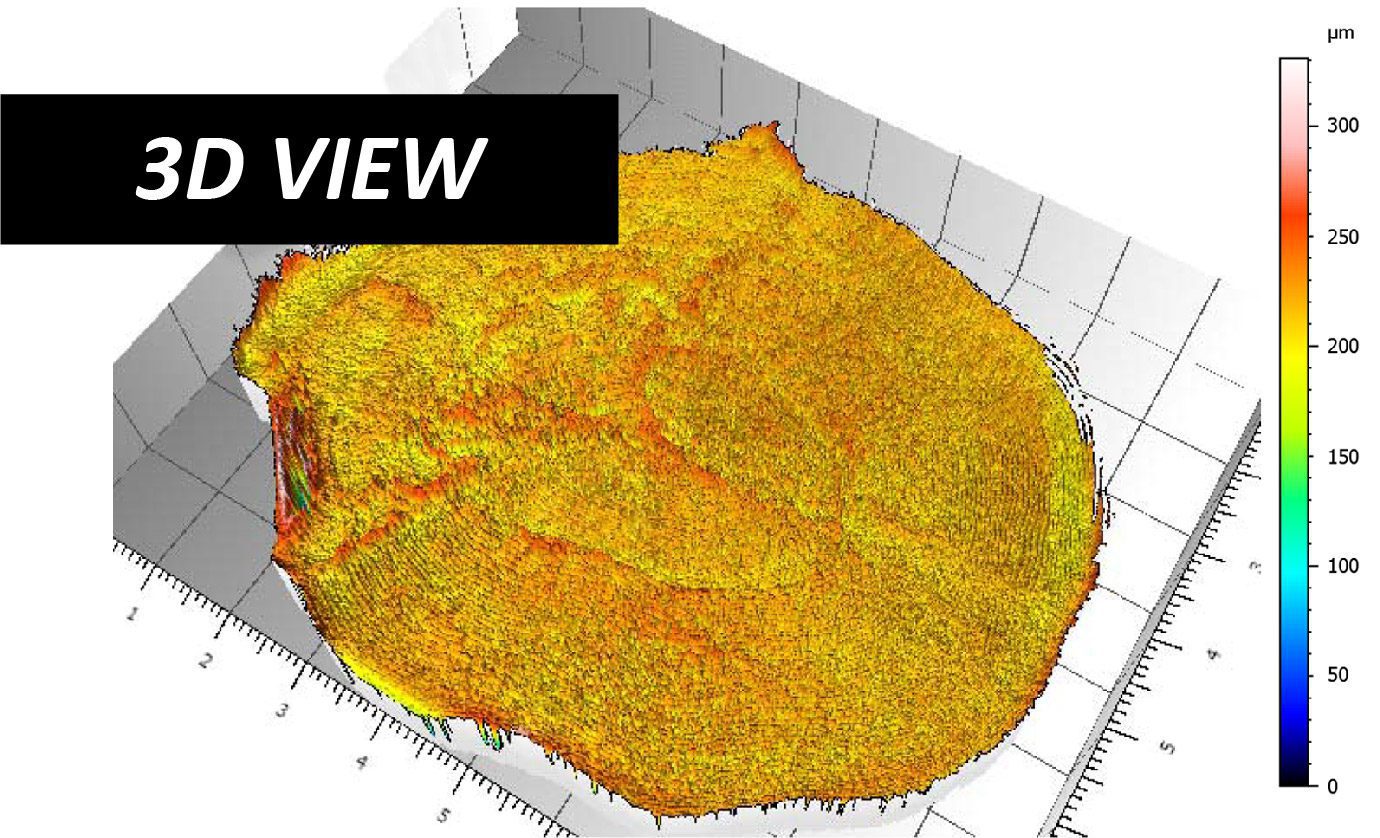

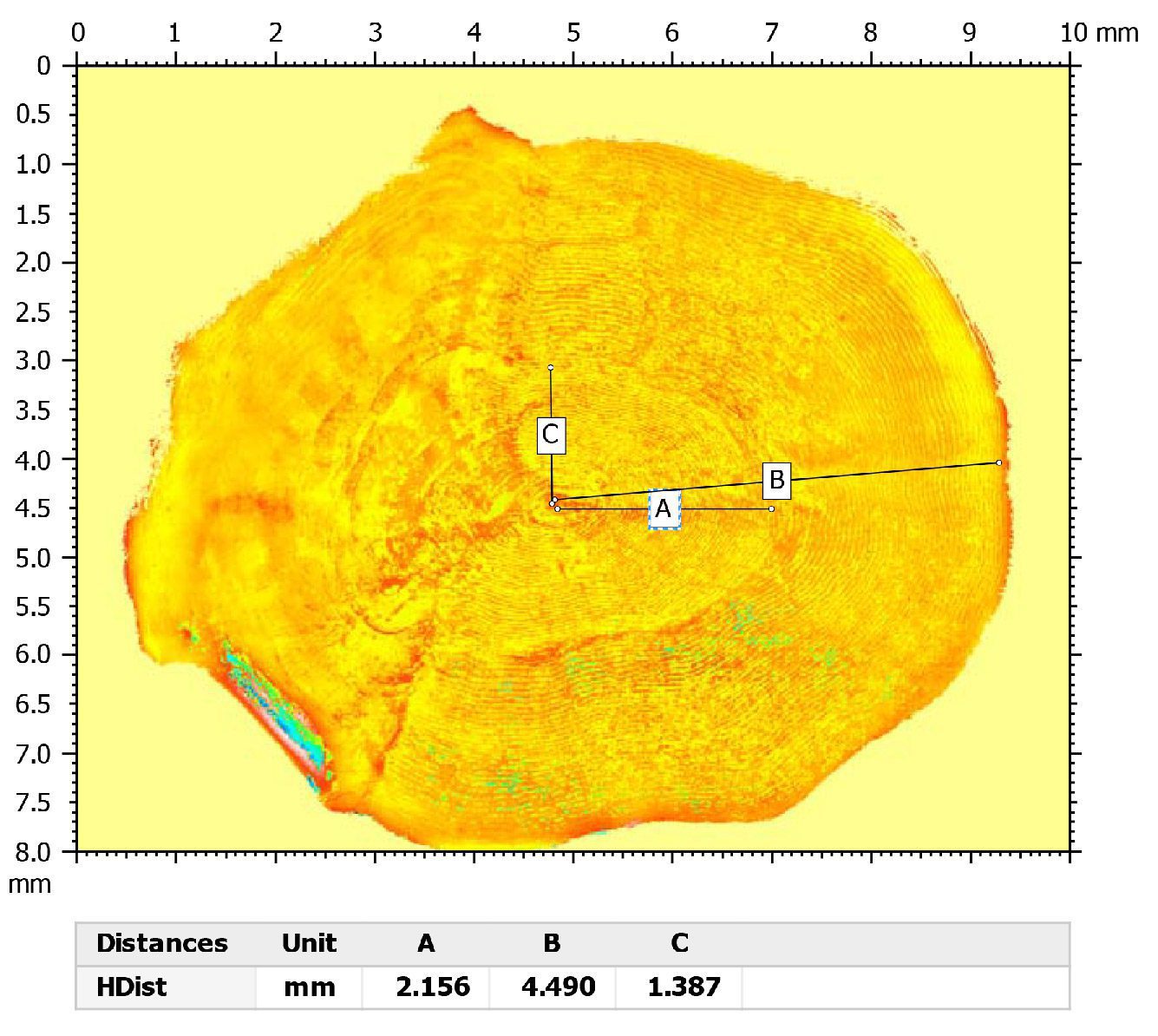

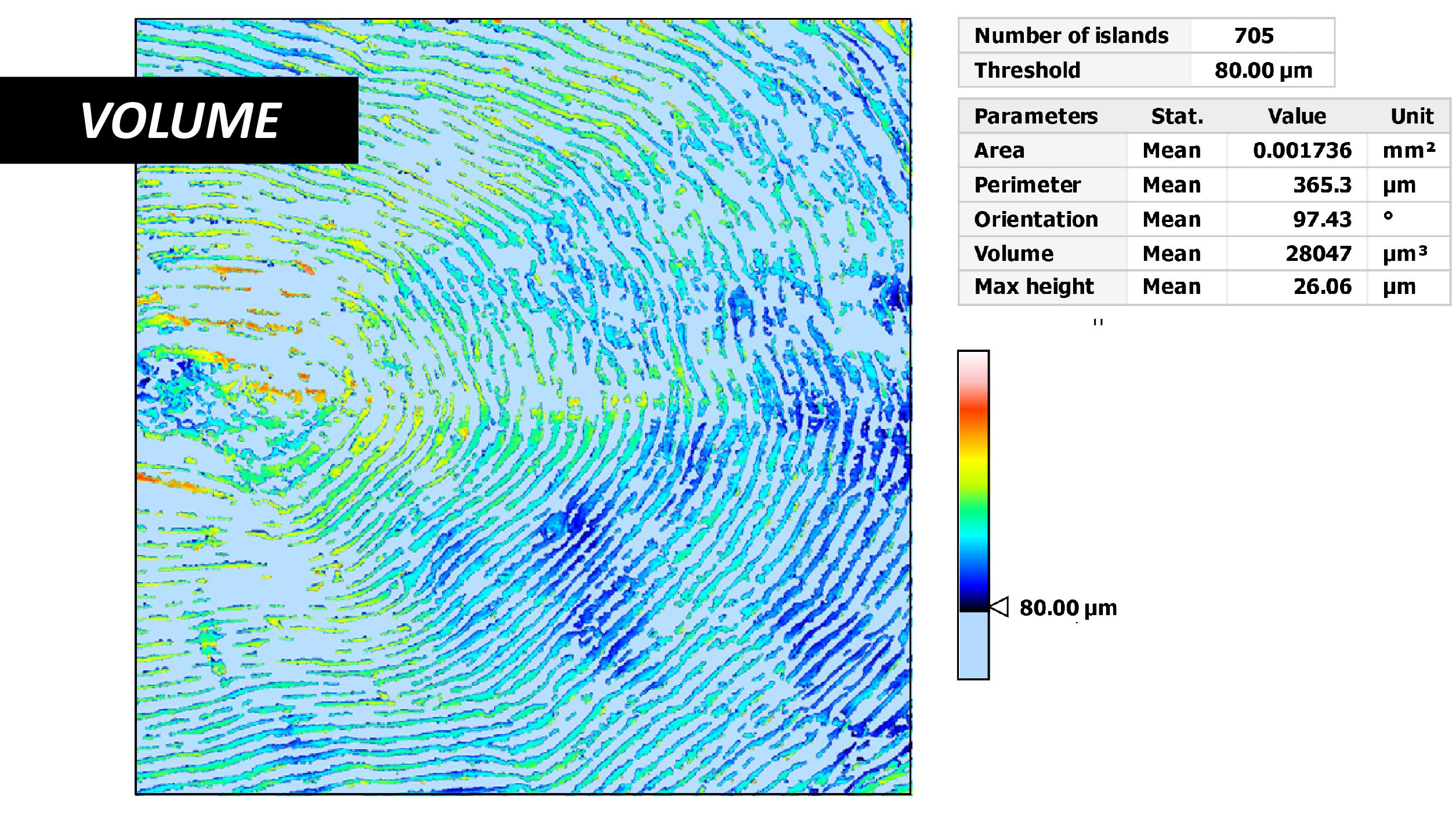

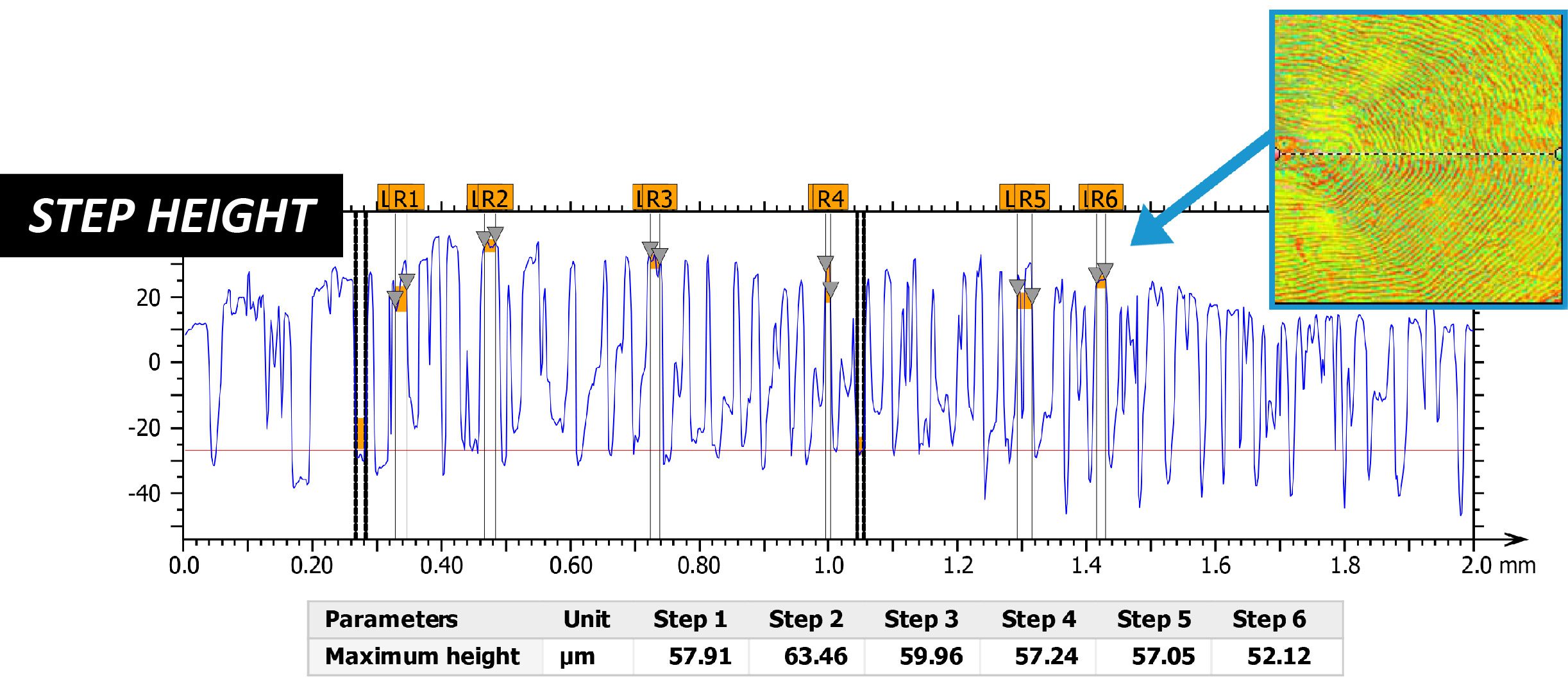

I materiali per pavimenti sono progettati per essere durevoli, ma spesso subiscono l’usura dovuta alle attività quotidiane come il movimento e l’uso dei mobili. Per garantirne la longevità, la maggior parte dei tipi di pavimentazione dispone di uno strato protettivo antiusura che resiste ai danni. Tuttavia, lo spessore e la durabilità dello strato di usura variano a seconda del tipo di pavimentazione e del livello di traffico pedonale. Inoltre, diversi strati all’interno della struttura della pavimentazione, come rivestimenti UV, strati decorativi e smalti, hanno tassi di usura variabili. È qui che entra in gioco la mappatura progressiva dell'usura. Utilizzando il tribometro NANOVEA T2000 con un integrato Profilometro 3D senza contattoÈ possibile effettuare un monitoraggio preciso e un'analisi delle prestazioni e della longevità dei materiali della pavimentazione. Fornendo informazioni dettagliate sul comportamento all'usura dei vari materiali di pavimentazione, scienziati e professionisti tecnici possono prendere decisioni più informate nella selezione e nella progettazione di nuovi sistemi di pavimentazione.

IMPORTANZA DELLA MAPPATURA PROGRESSIVA DELL'USURA PER I PANNELLI PER PAVIMENTI

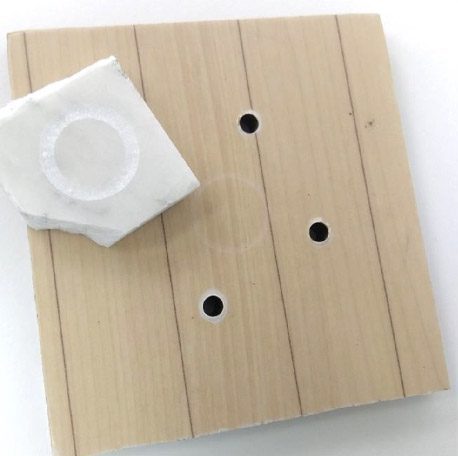

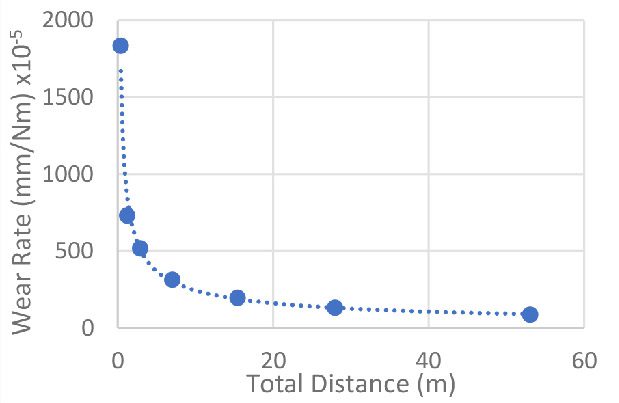

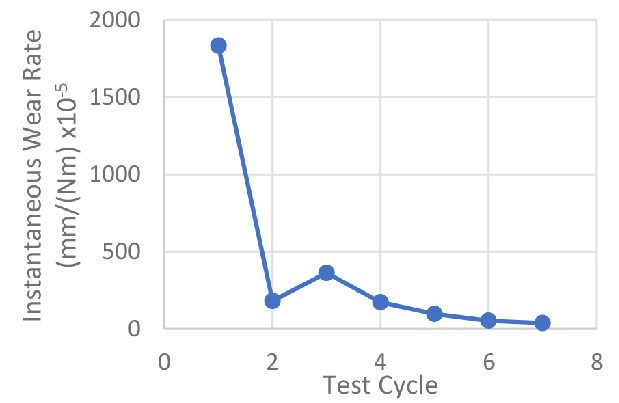

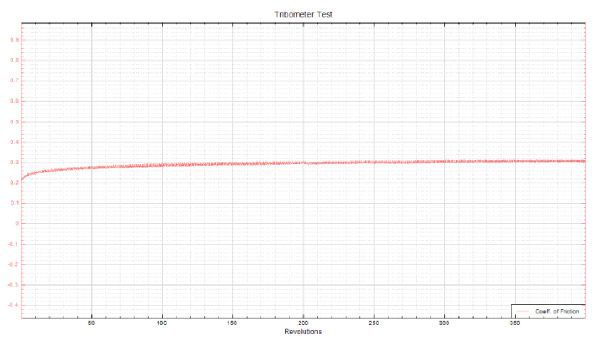

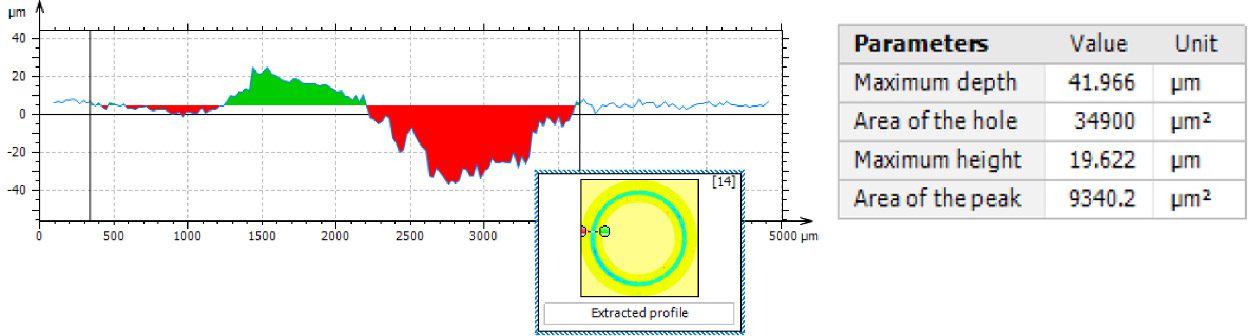

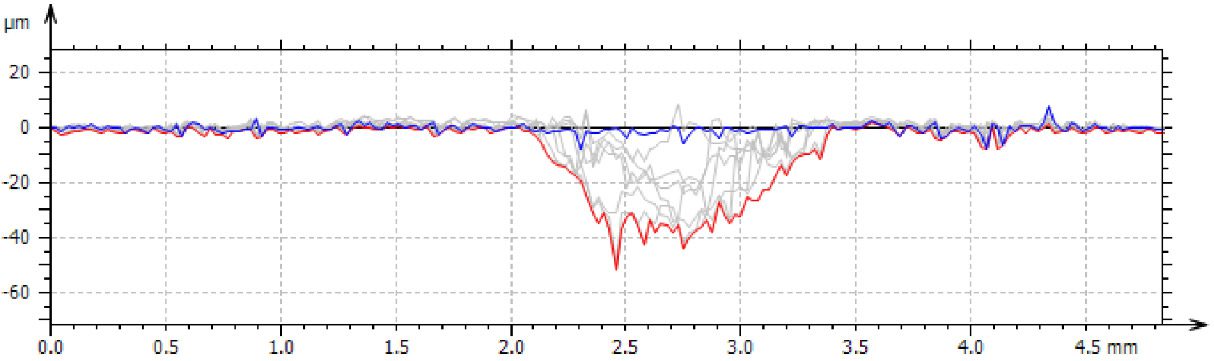

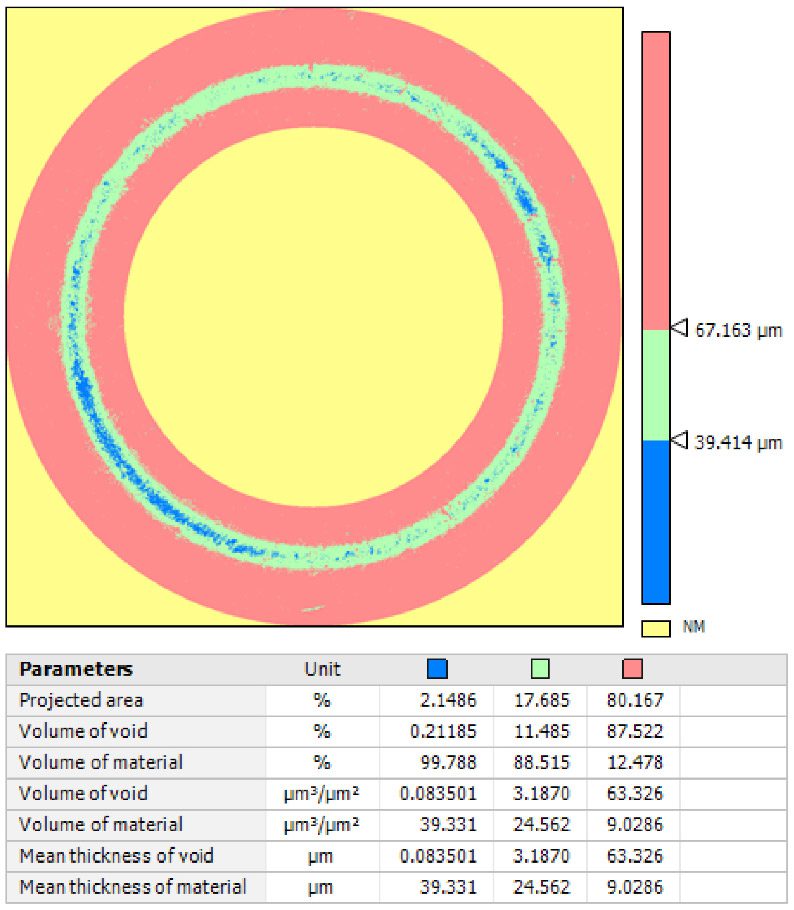

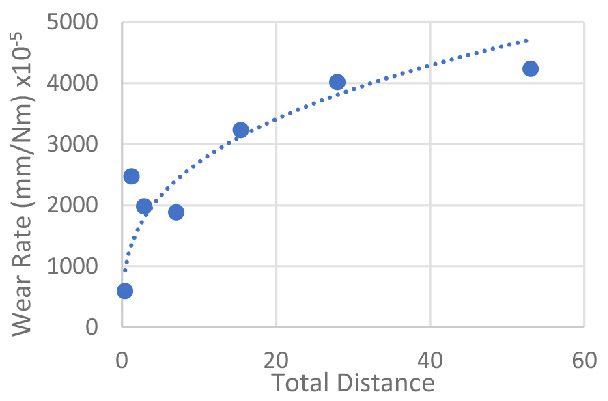

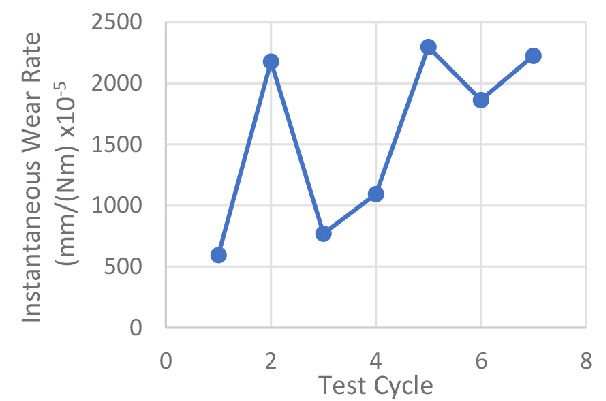

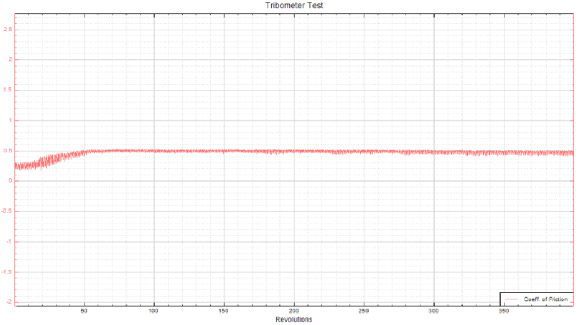

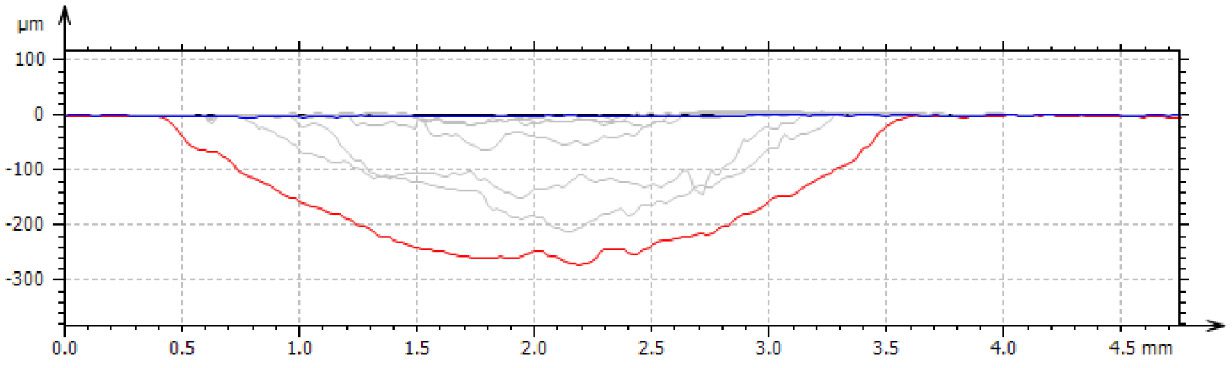

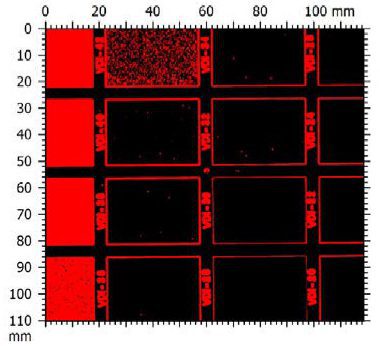

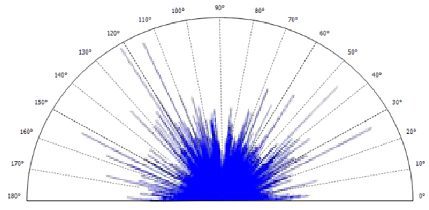

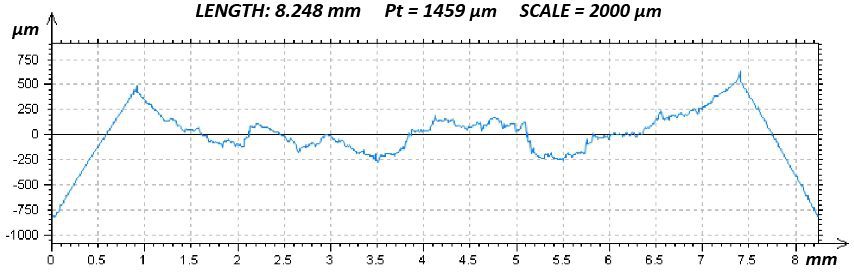

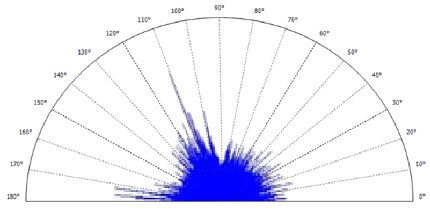

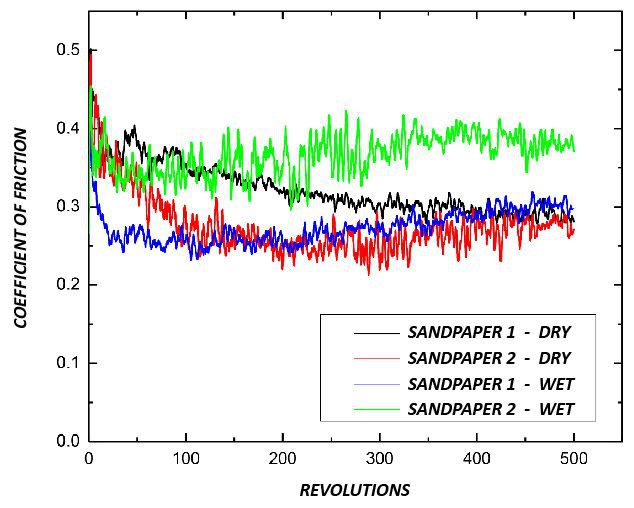

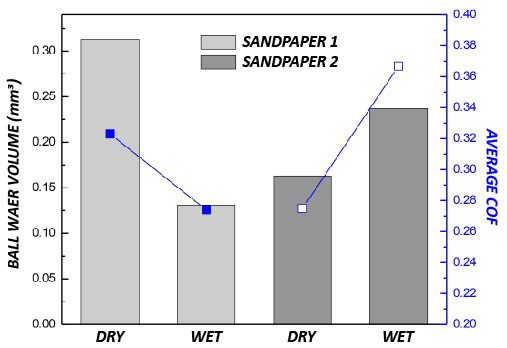

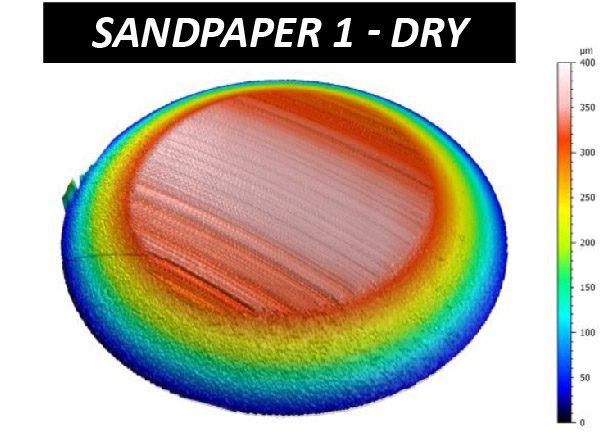

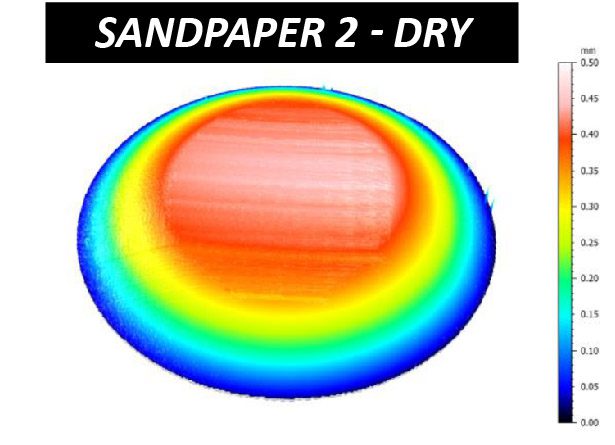

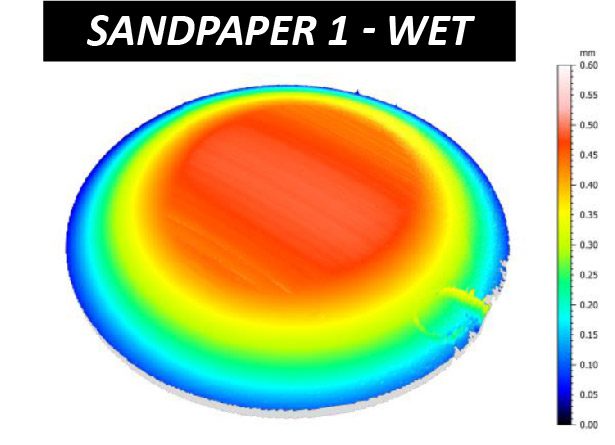

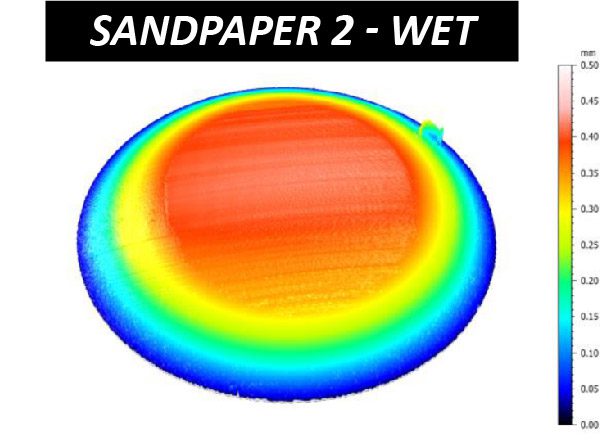

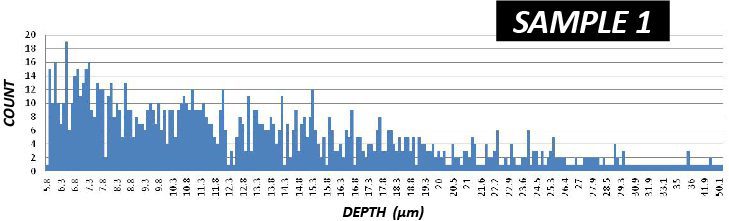

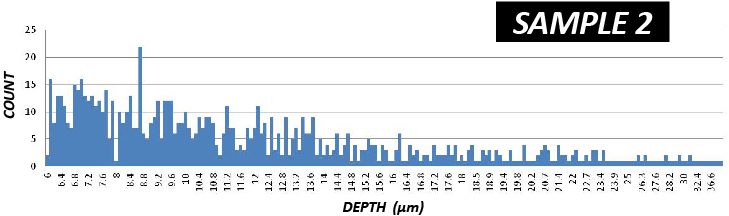

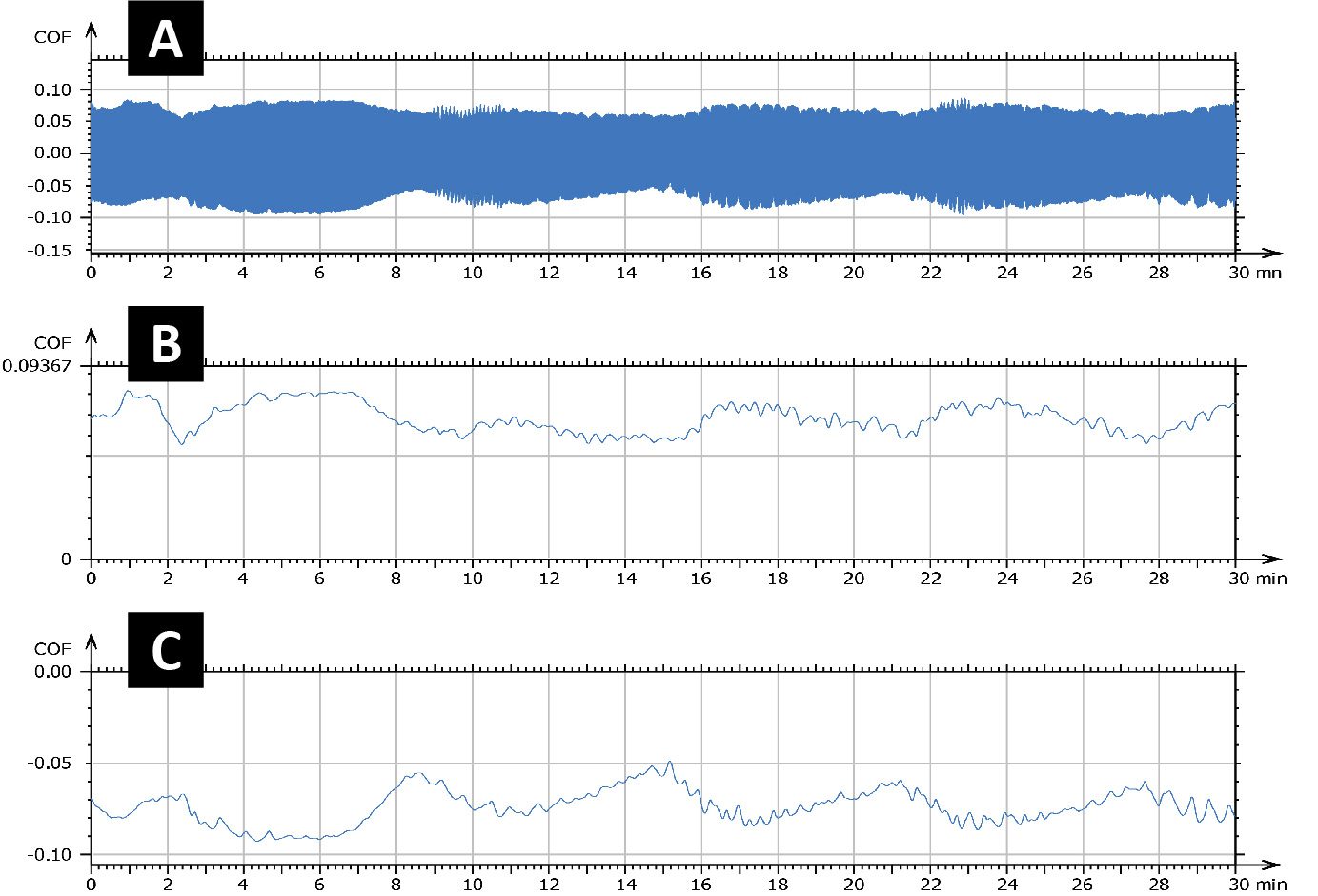

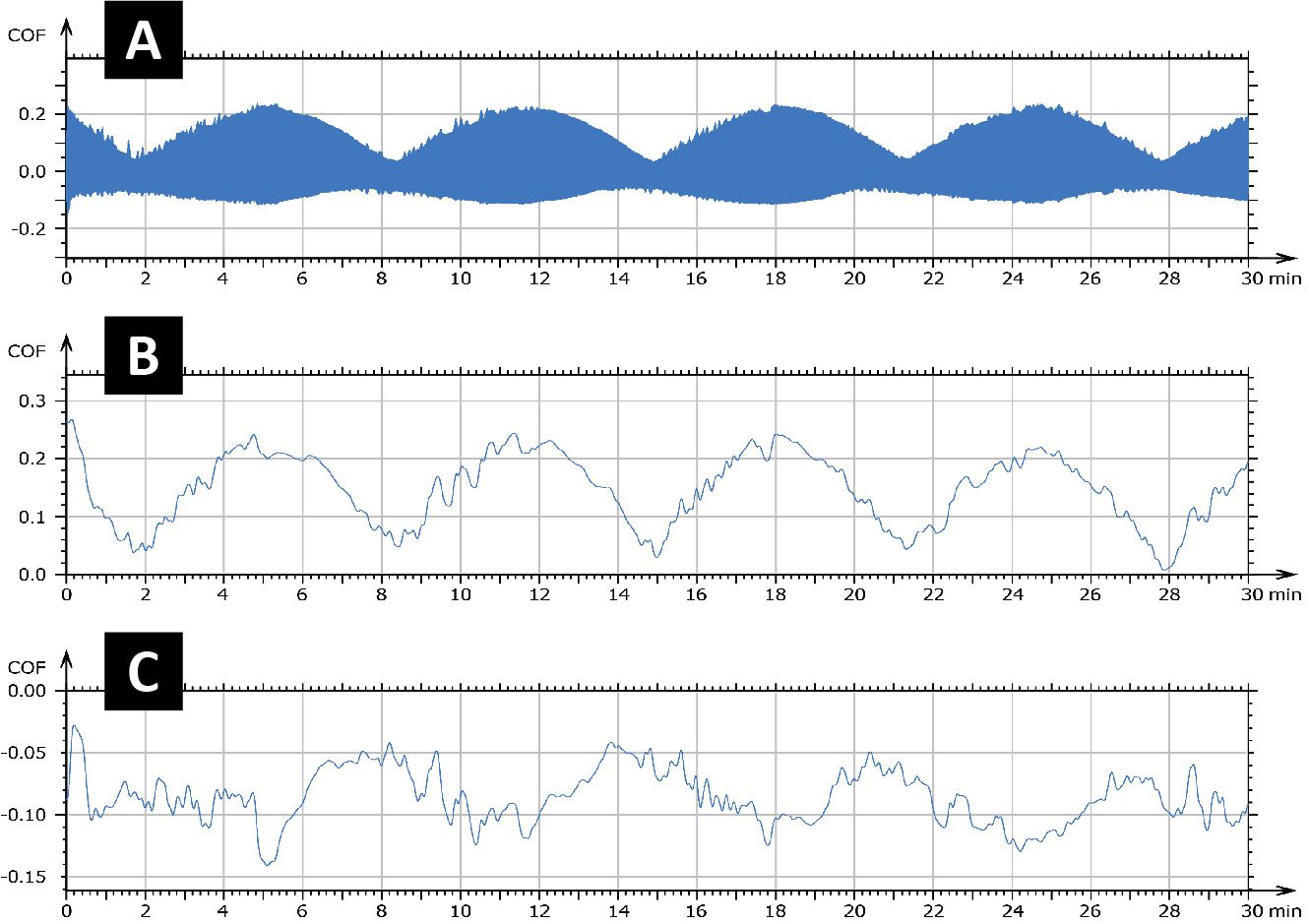

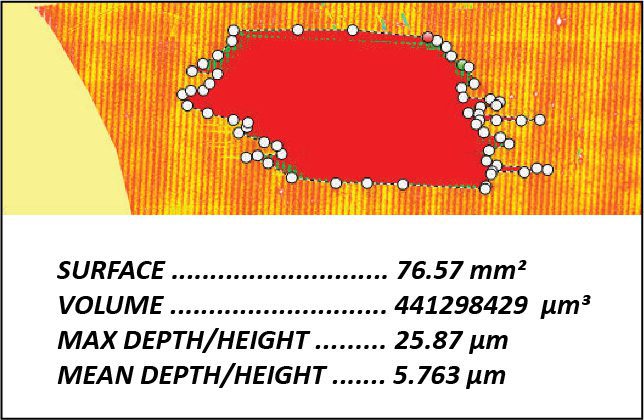

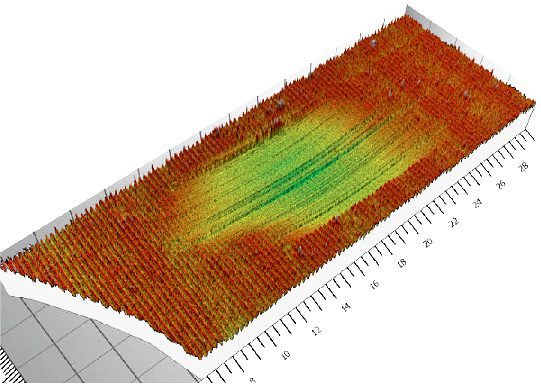

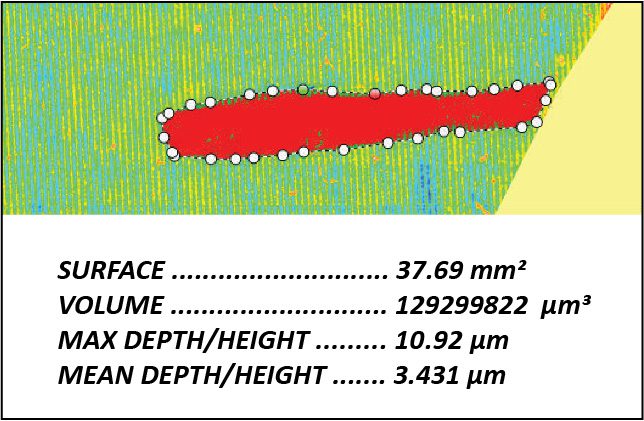

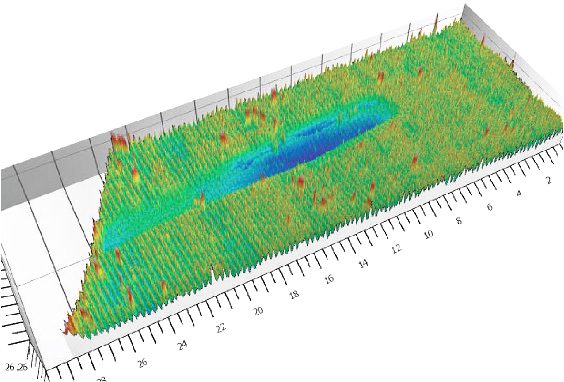

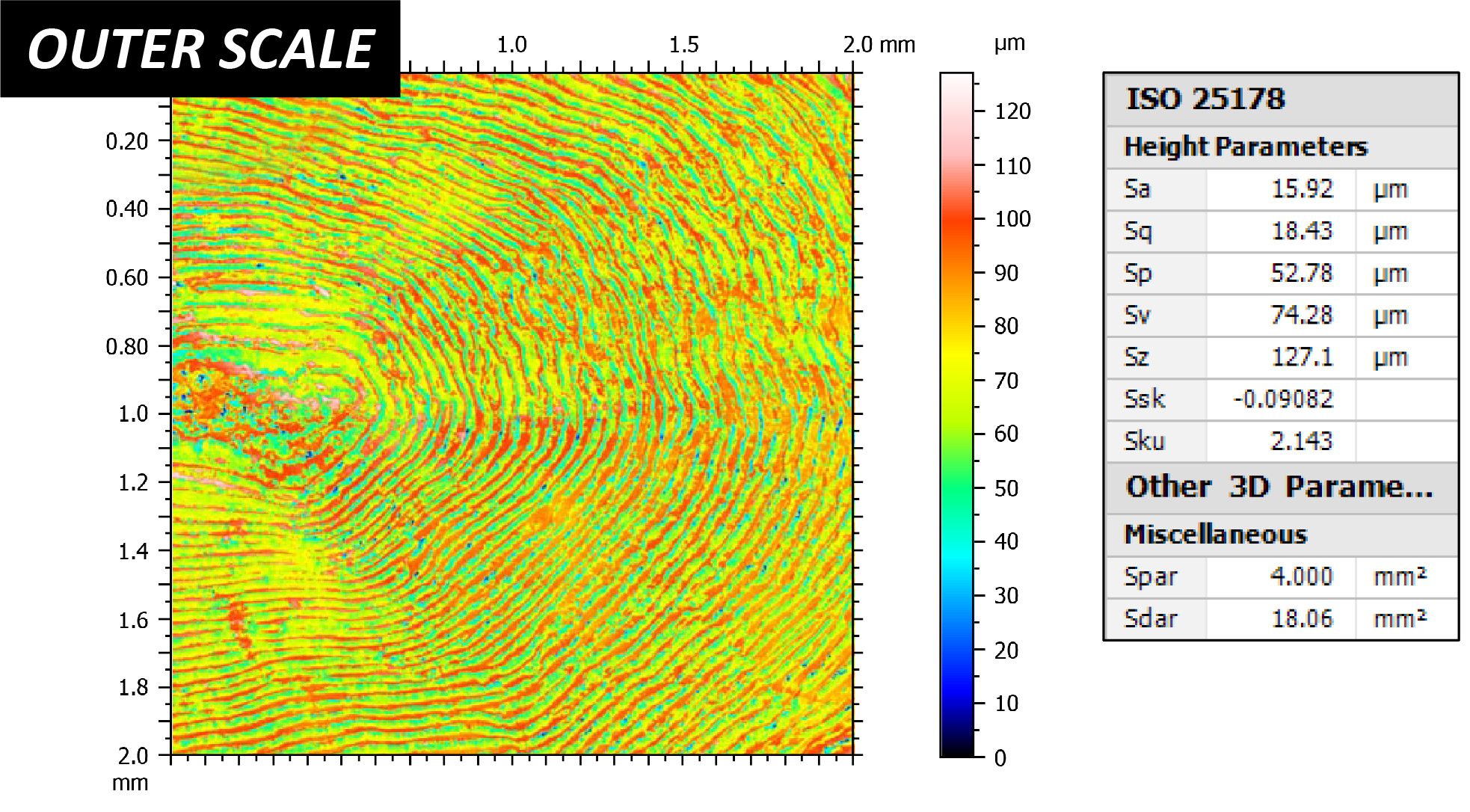

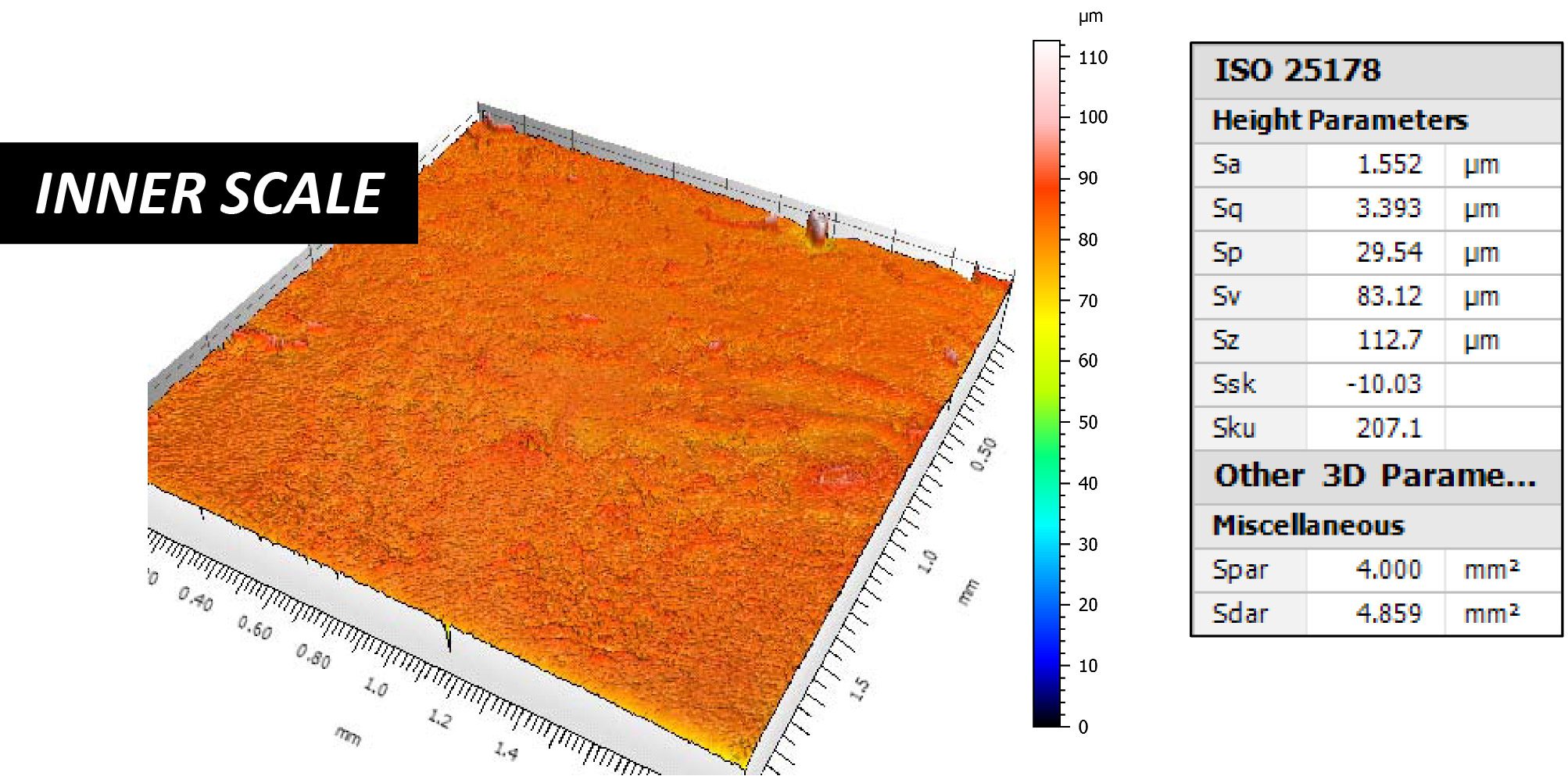

I test sulle pavimentazioni sono tradizionalmente incentrati sul tasso di usura di un campione per determinarne la resistenza all'usura. Tuttavia, la mappatura progressiva dell'usura consente di analizzare il tasso di usura del campione durante l'intero test, fornendo preziose informazioni sul suo comportamento all'usura. Questa analisi approfondita consente di stabilire correlazioni tra i dati di attrito e il tasso di usura, identificando così le cause principali dell'usura. Va notato che i tassi di usura non sono costanti durante i test di usura. Pertanto, l'osservazione della progressione dell'usura fornisce una valutazione più accurata dell'usura del campione. Superando i metodi di prova tradizionali, l'adozione della mappatura progressiva dell'usura ha contribuito a significativi progressi nel campo delle prove sulle pavimentazioni.