WPROWADZENIE

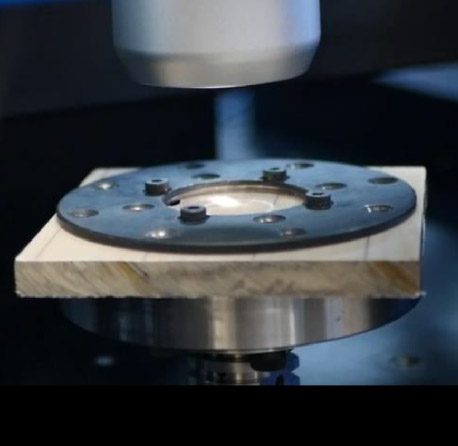

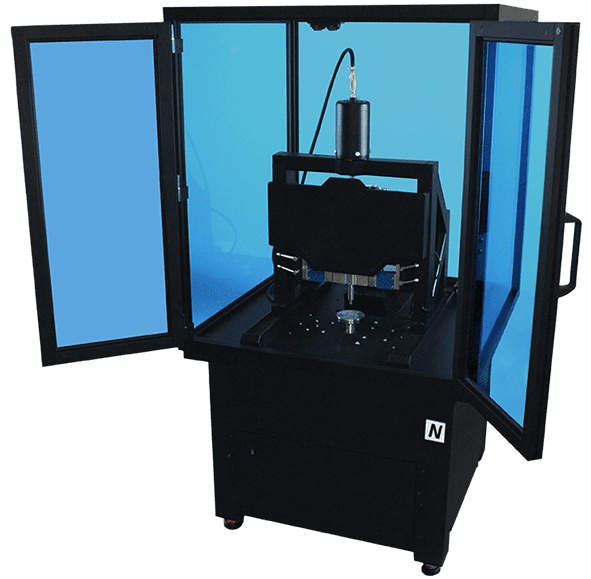

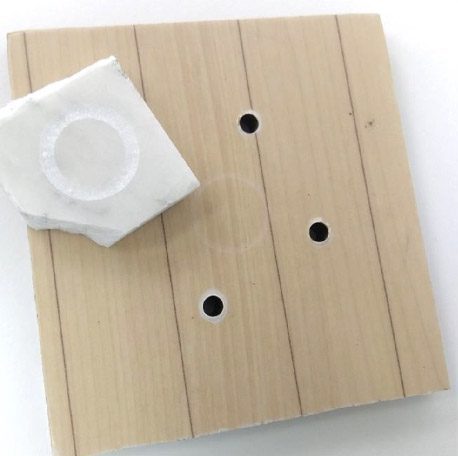

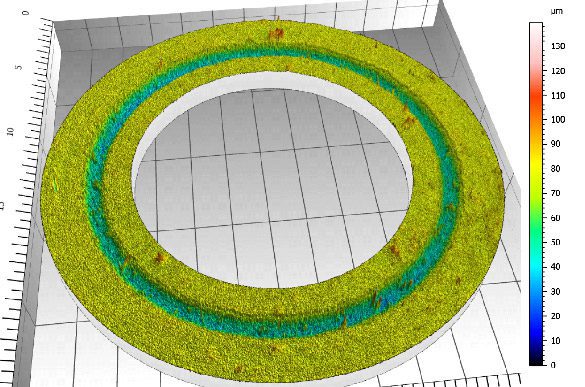

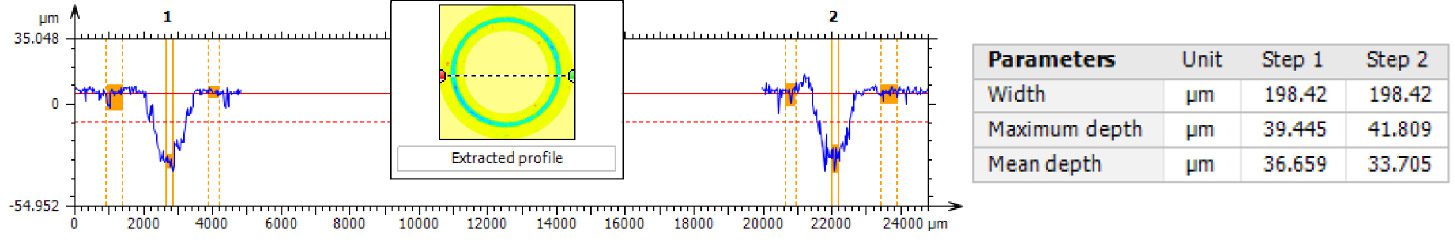

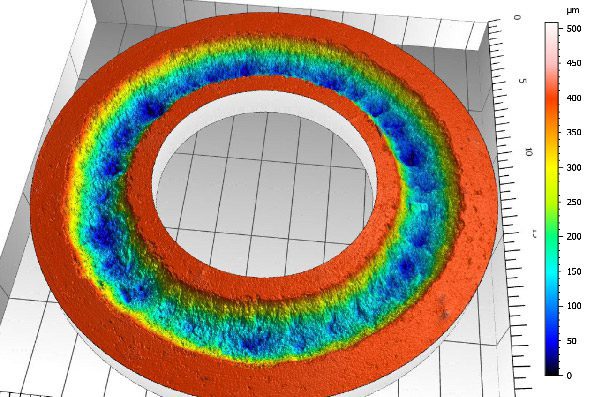

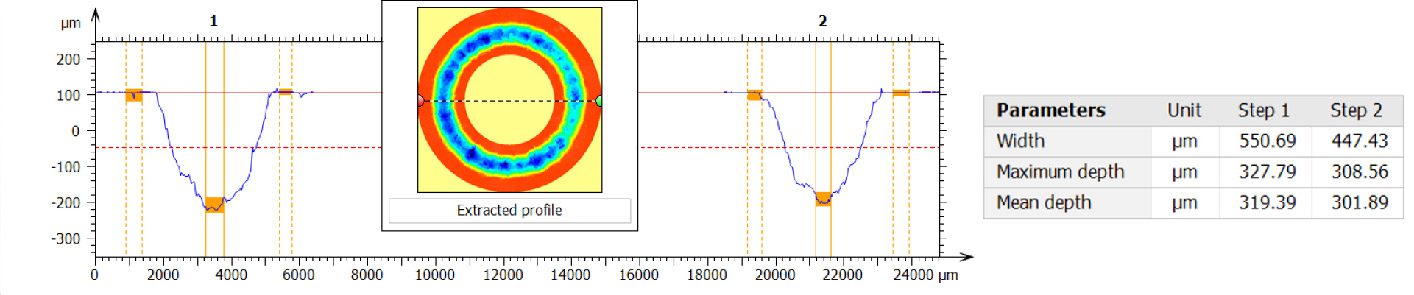

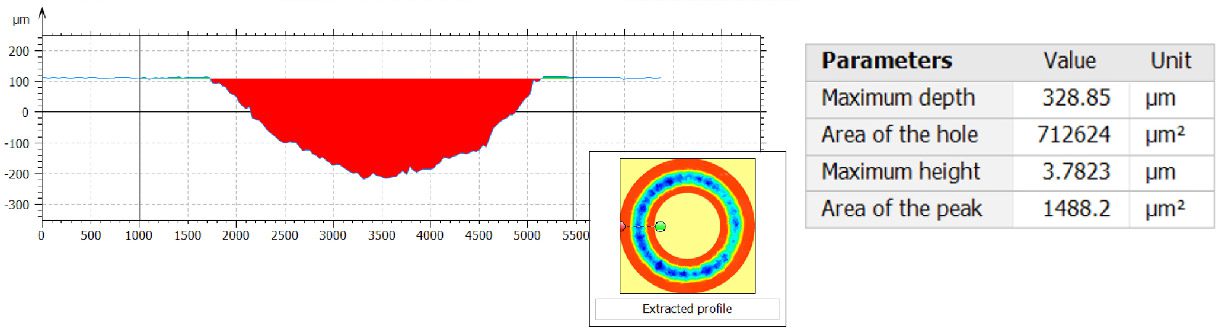

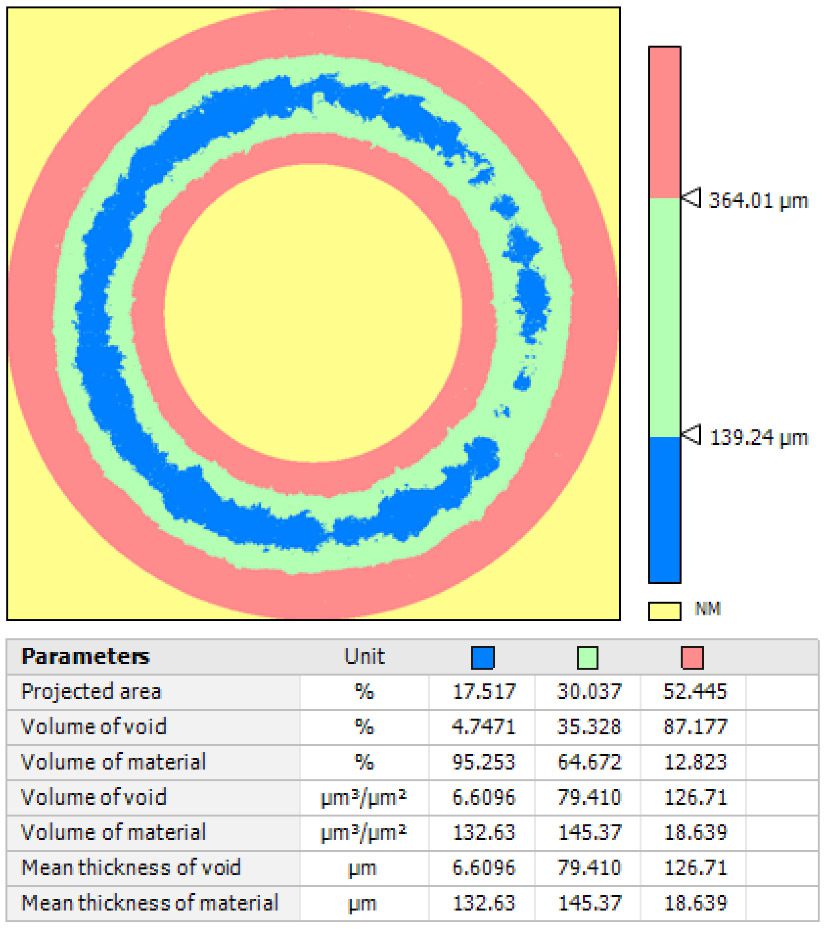

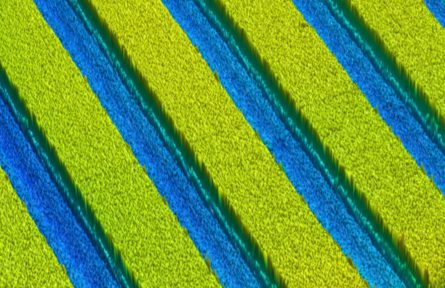

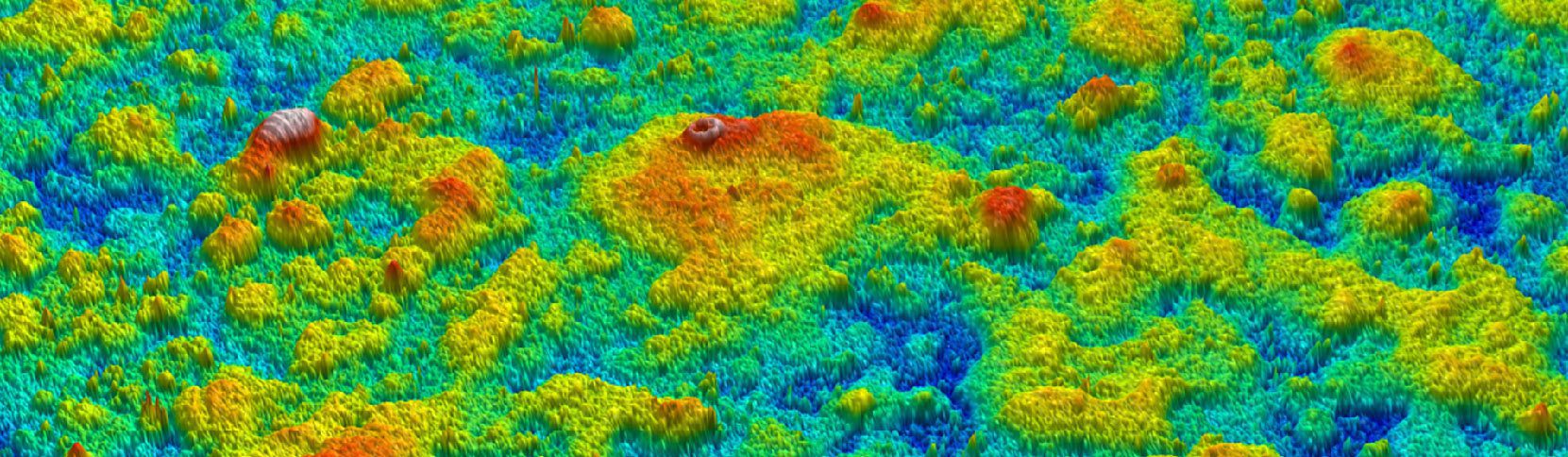

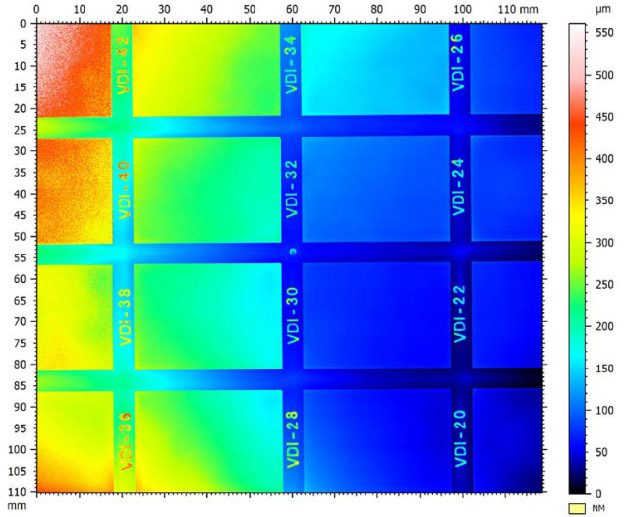

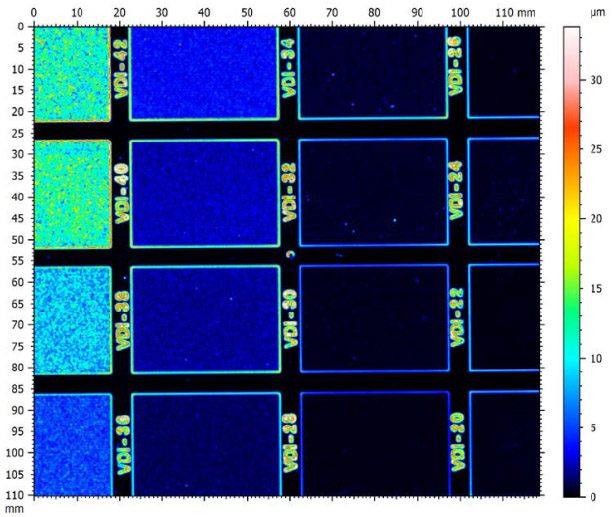

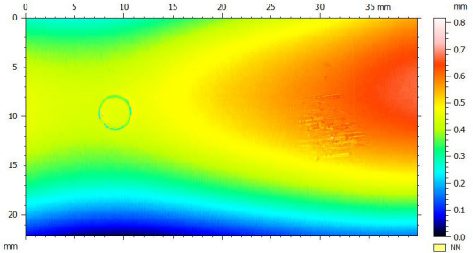

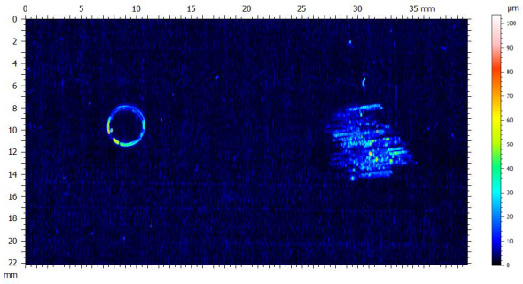

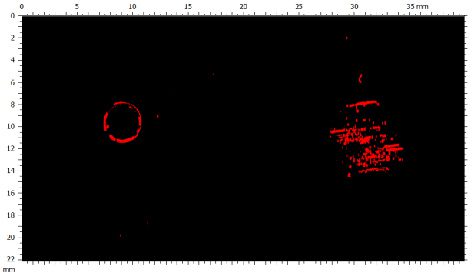

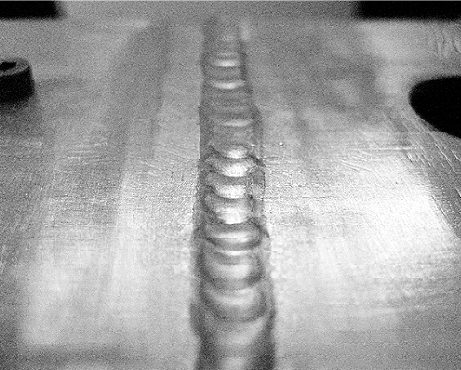

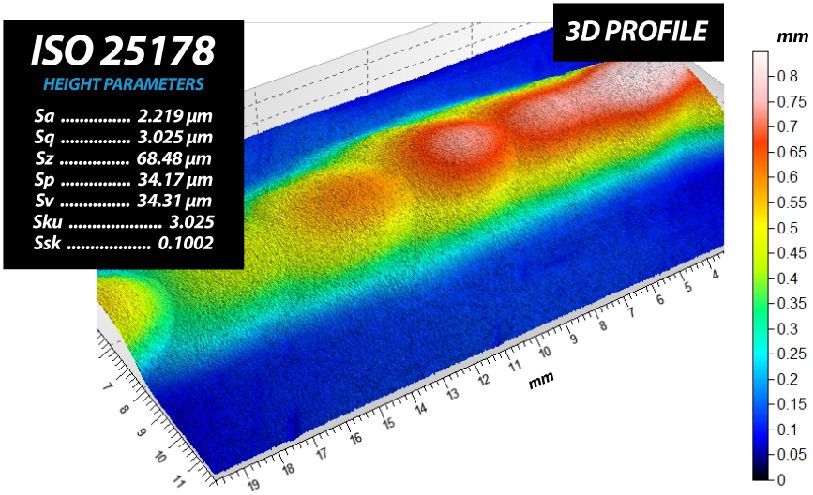

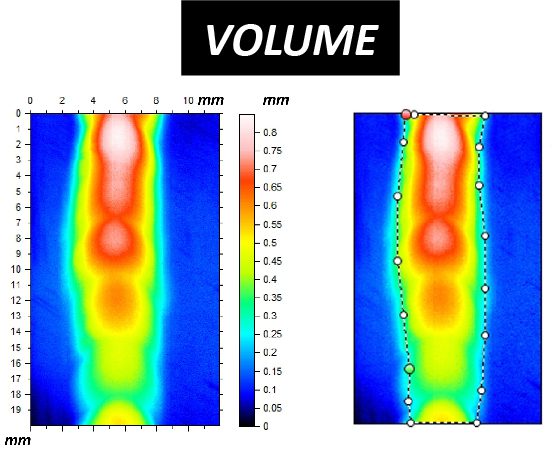

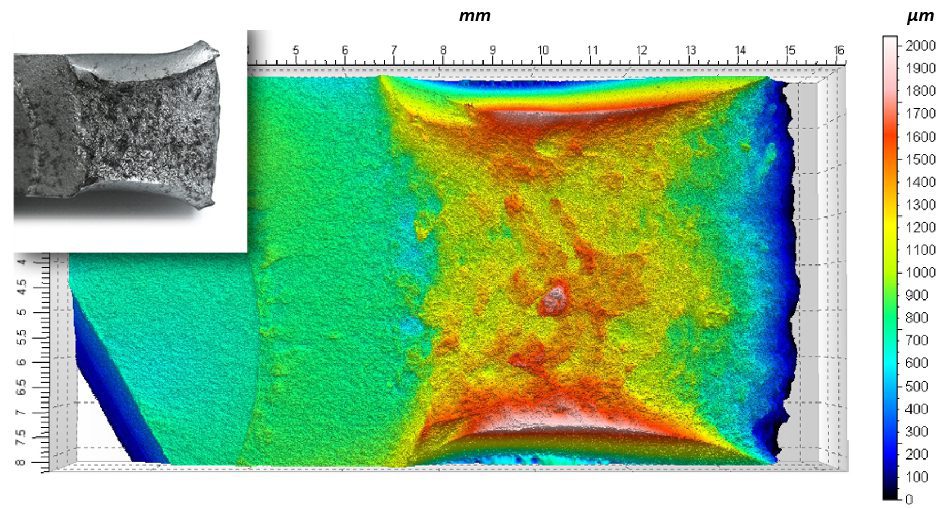

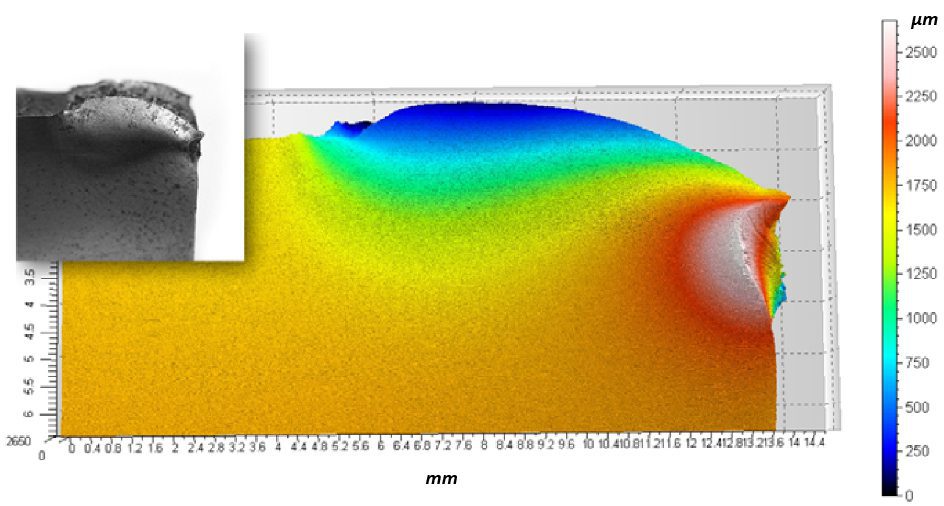

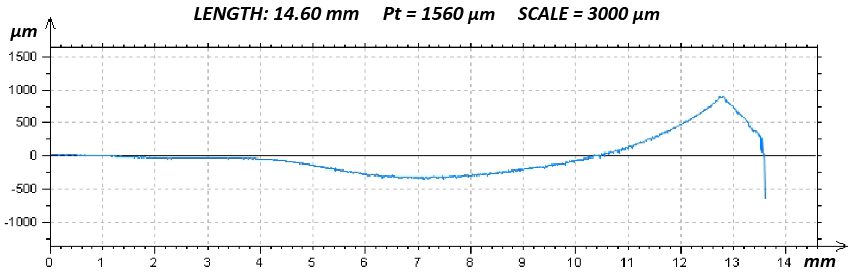

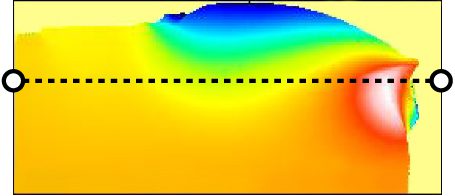

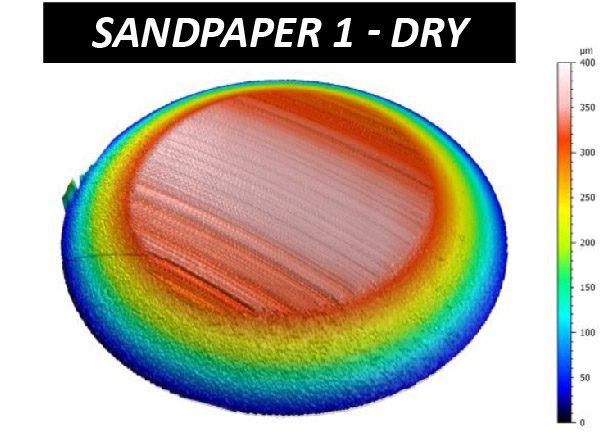

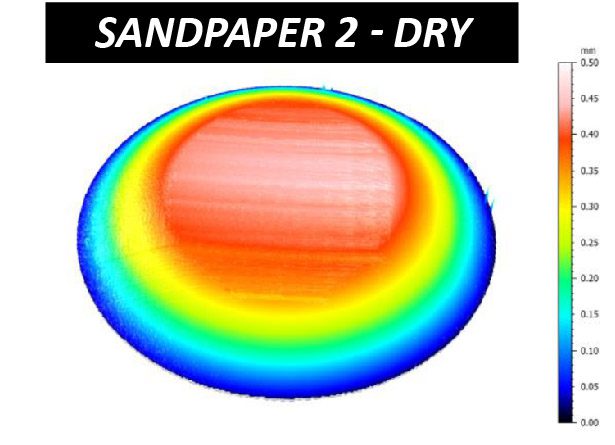

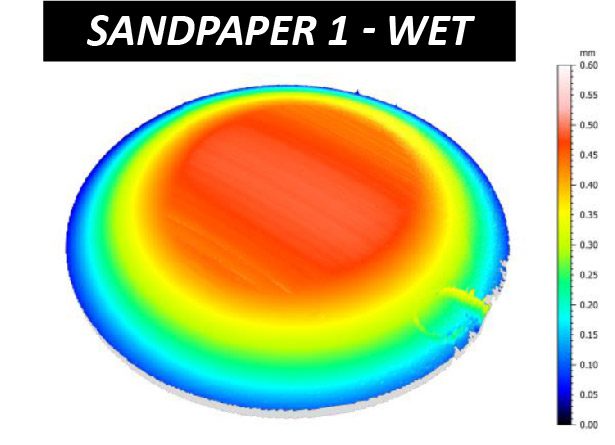

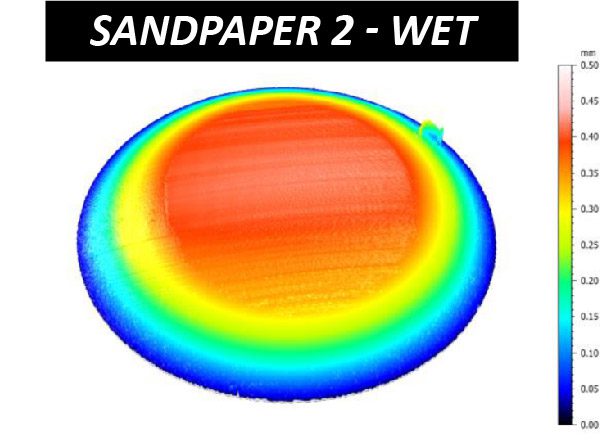

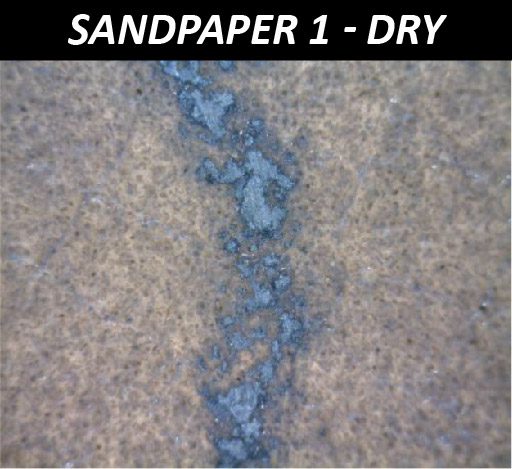

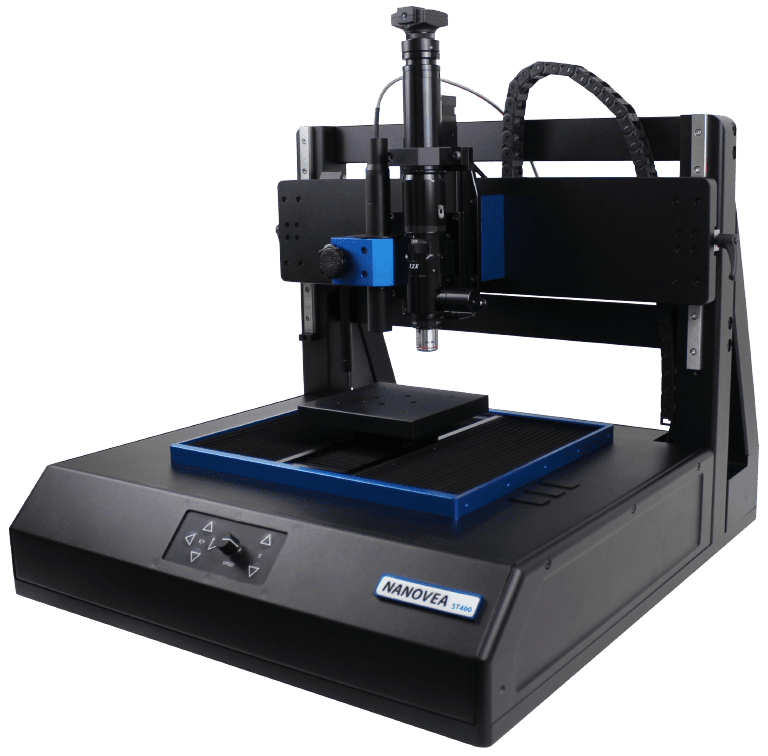

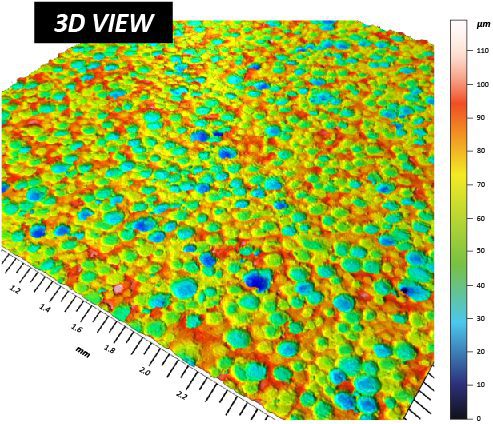

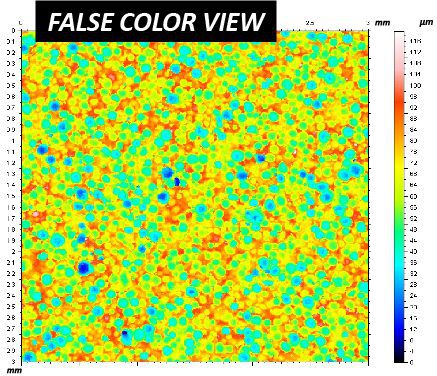

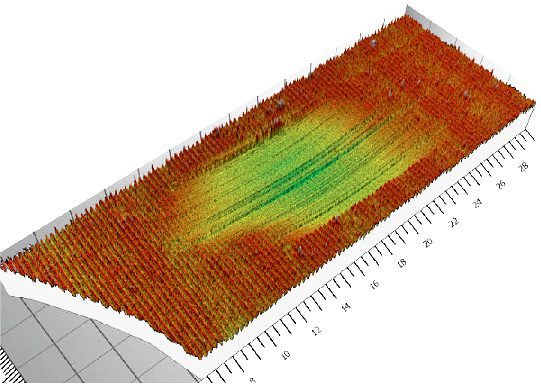

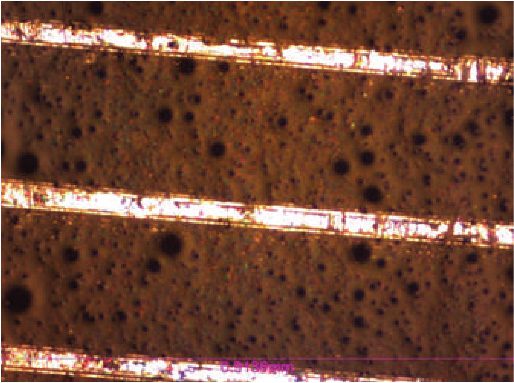

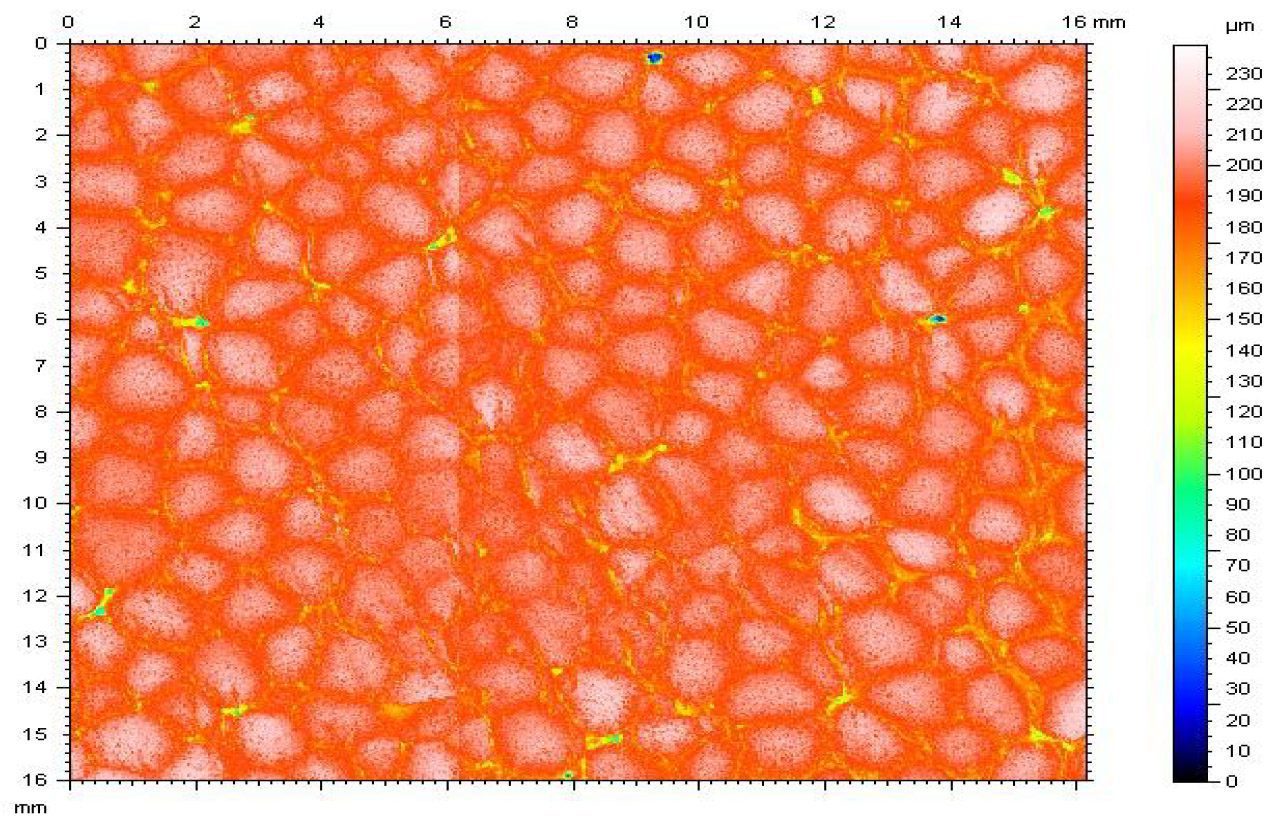

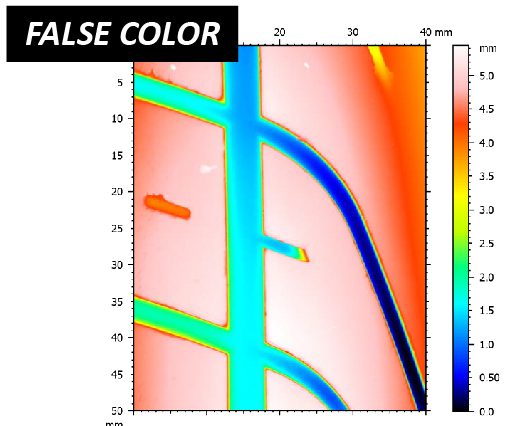

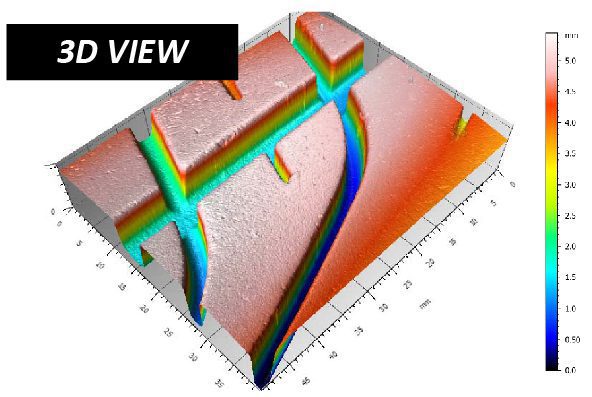

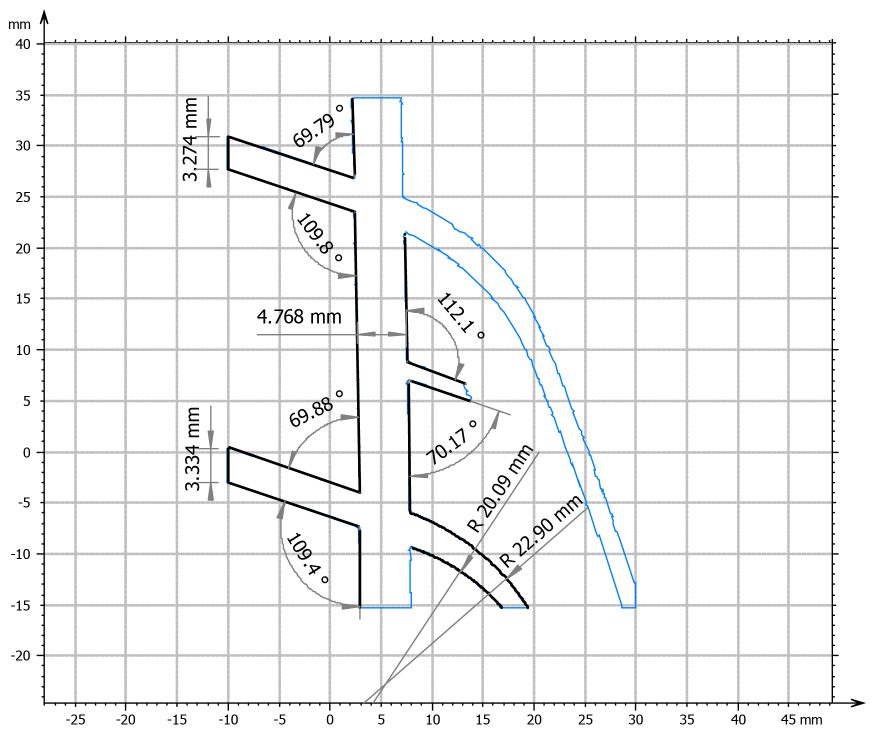

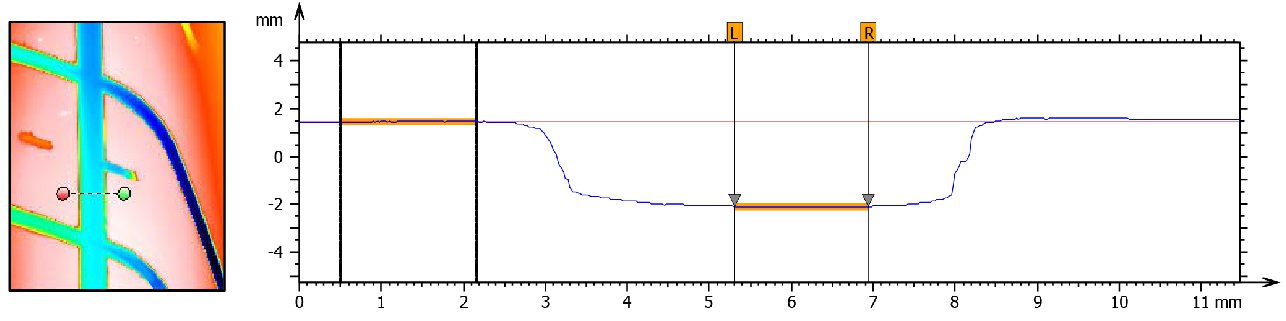

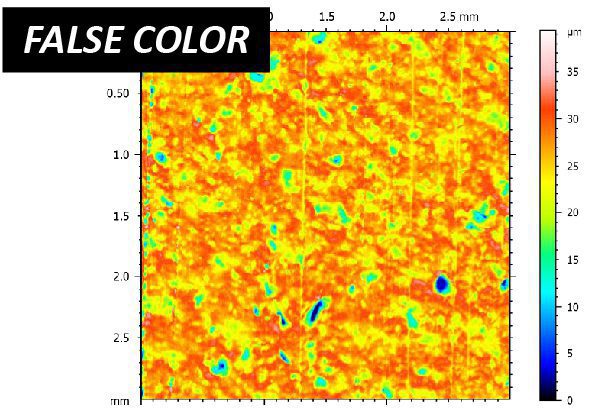

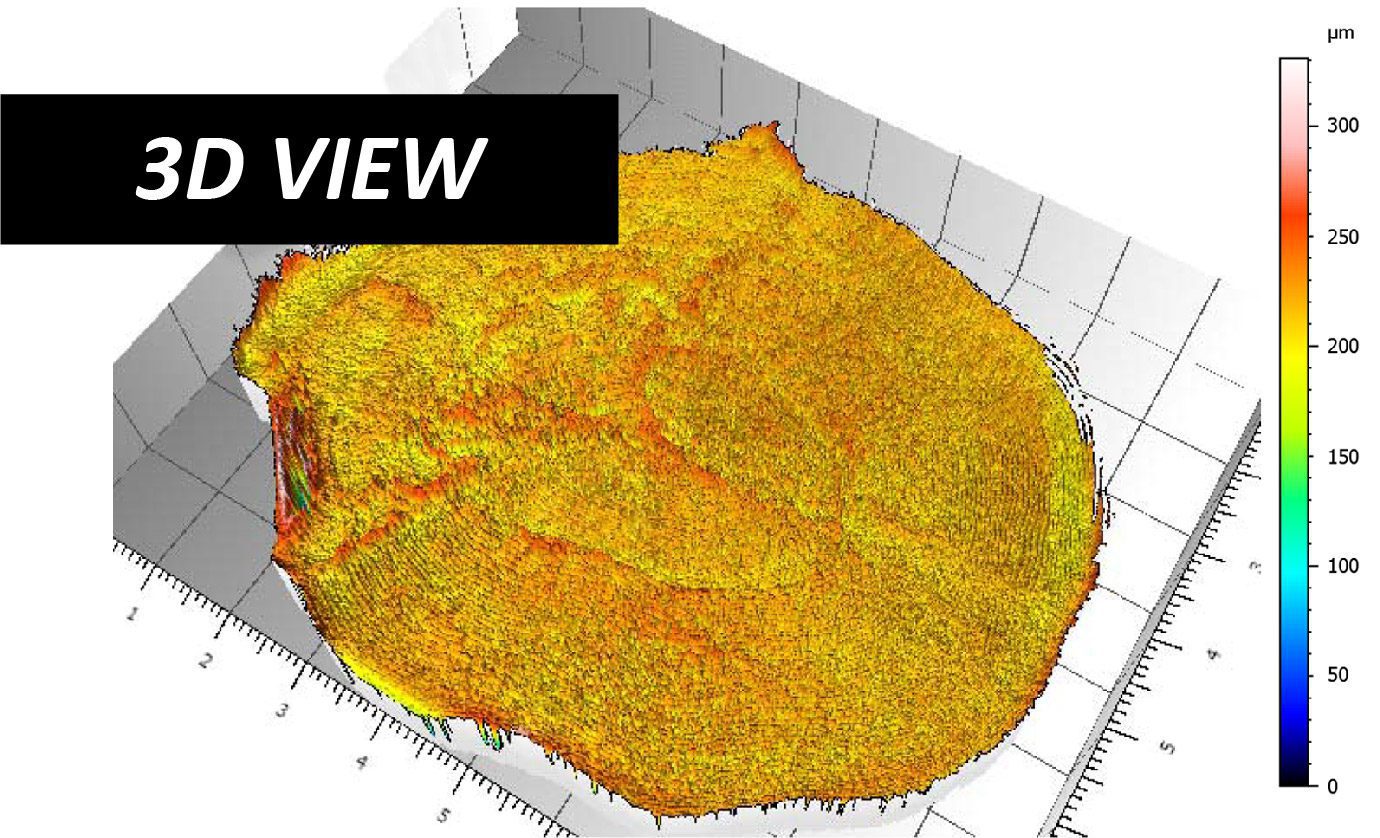

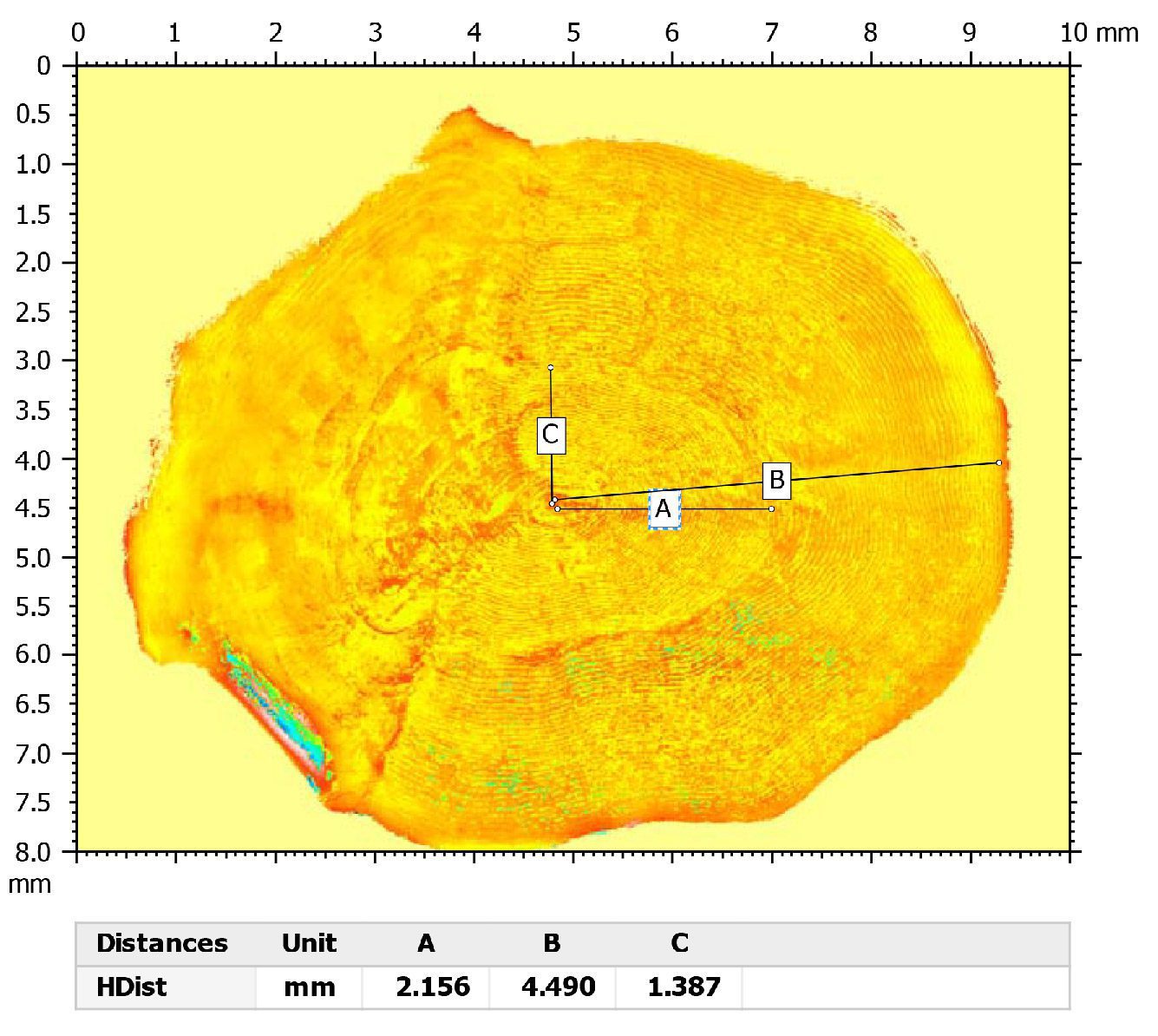

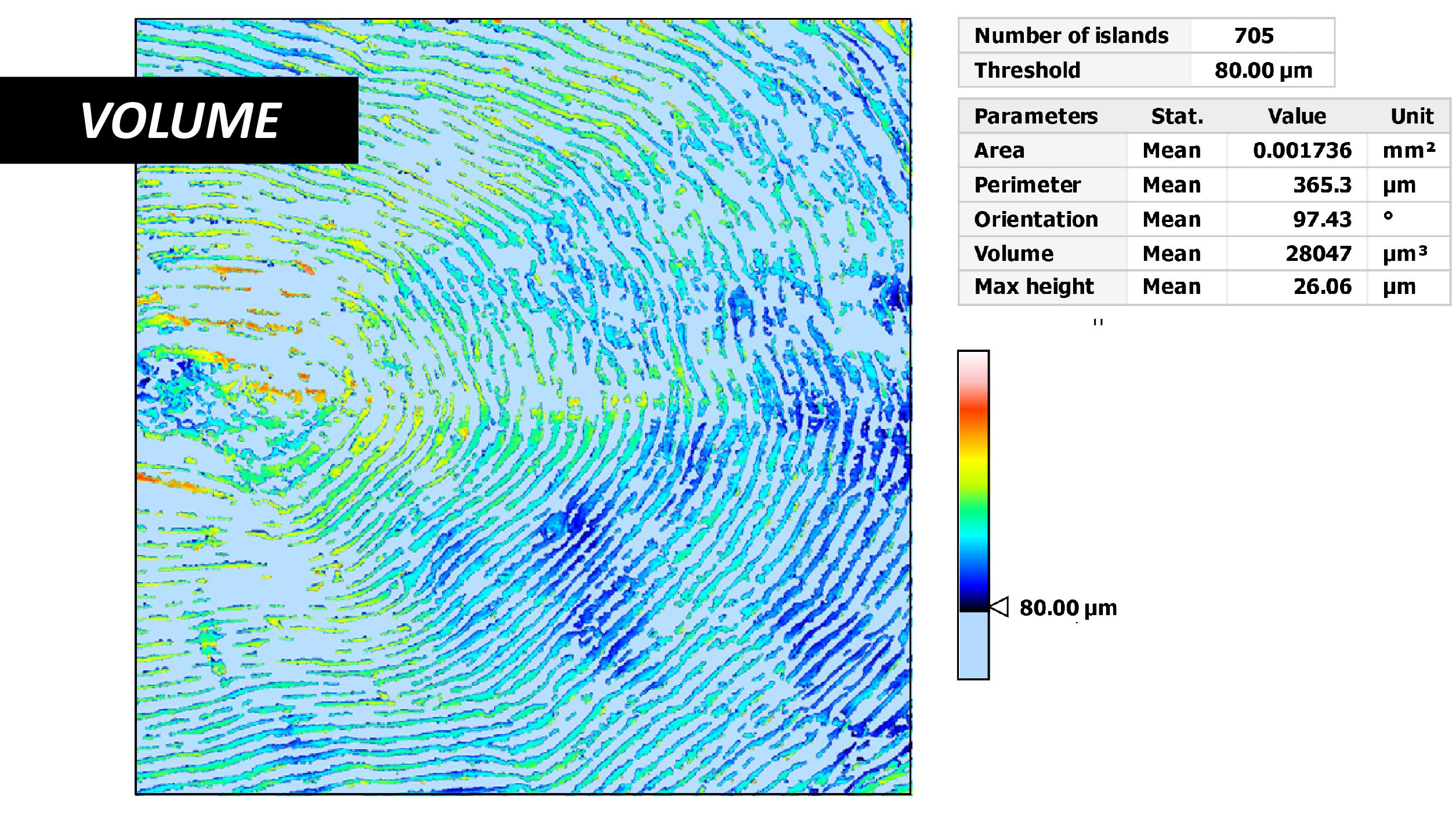

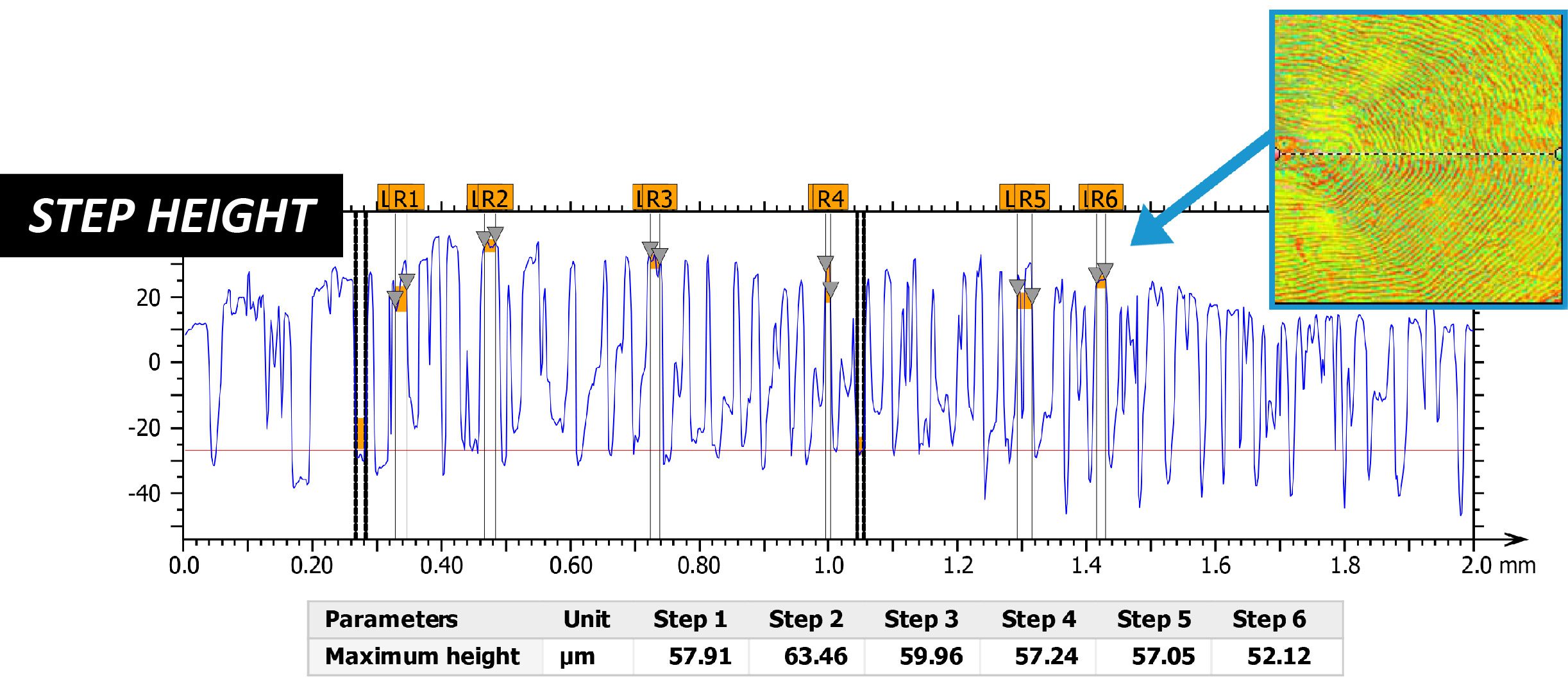

Materiały podłogowe są projektowane tak, aby były trwałe, jednak często ulegają zużyciu w wyniku codziennych czynności, takich jak ruch i użytkowanie mebli. Aby zapewnić ich trwałość, większość rodzajów podłóg posiada warstwę ochronną, która jest odporna na uszkodzenia. Jednakże grubość i trwałość warstwy użytkowej różnią się w zależności od rodzaju podłogi i natężenia ruchu pieszego. Ponadto różne warstwy w strukturze podłogi, takie jak powłoki UV, warstwy dekoracyjne i glazura, charakteryzują się różnym stopniem zużycia. Tutaj właśnie pojawia się progresywne mapowanie zużycia. Korzystanie z trybometru NANOVEA T2000 ze zintegrowanym Bezkontaktowy proflometr 3Dmożna przeprowadzić precyzyjne monitorowanie i analizę wydajności i trwałości materiałów podłogowych. Zapewniając szczegółowy wgląd w zachowanie różnych materiałów podłogowych podczas zużycia, naukowcy i specjaliści techniczni mogą podejmować bardziej świadome decyzje przy wyborze i projektowaniu nowych systemów podłogowych.

ZNACZENIE PROGRESYWNEGO MAPOWANIA ZUŻYCIA PANELI PODŁOGOWYCH

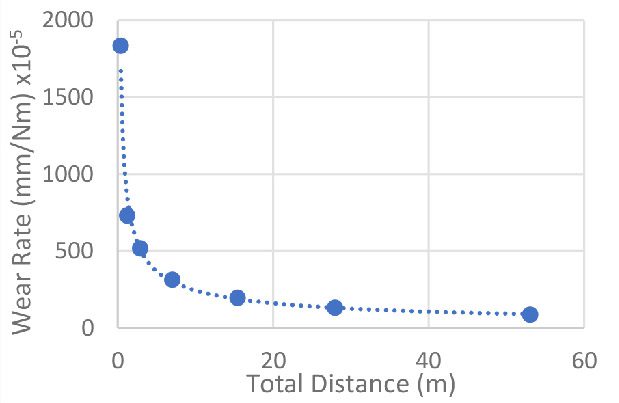

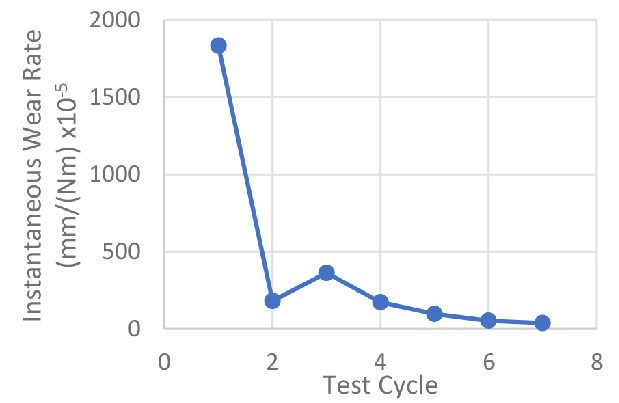

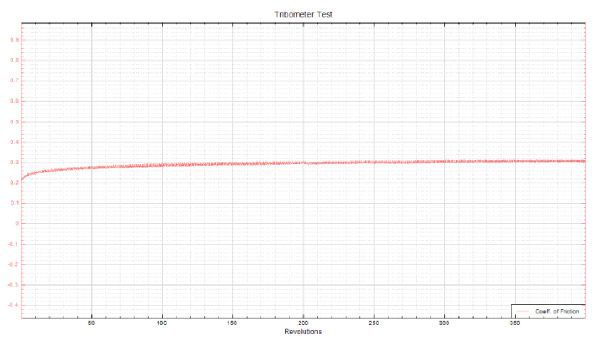

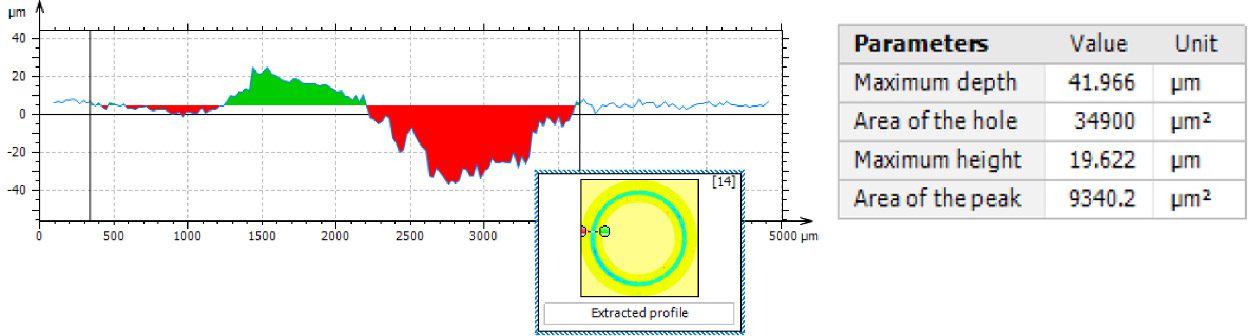

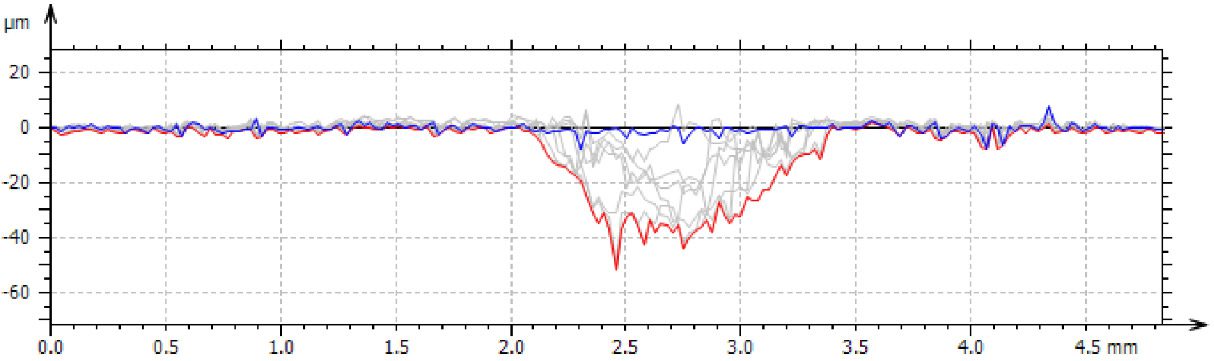

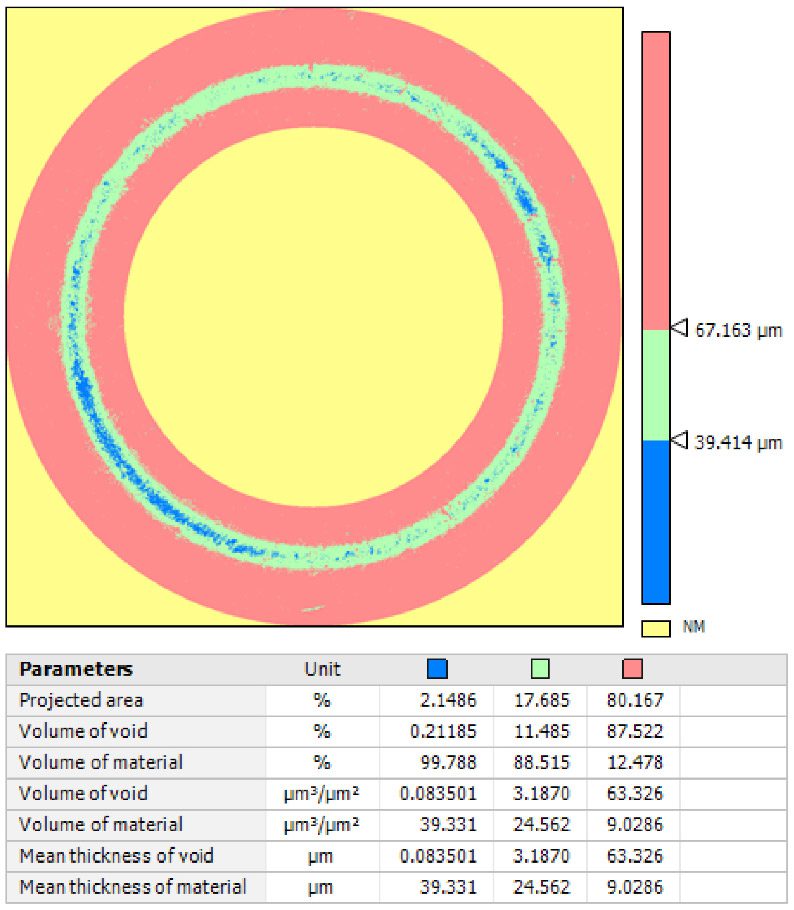

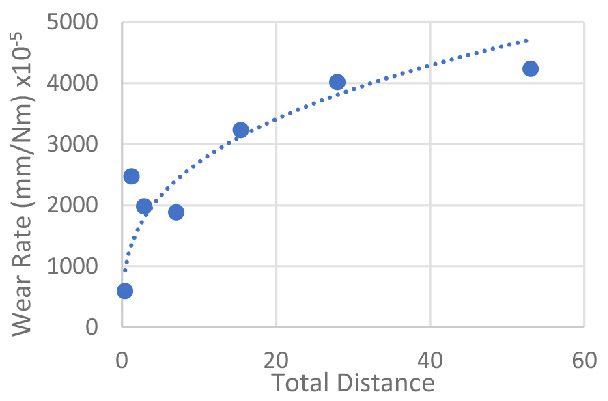

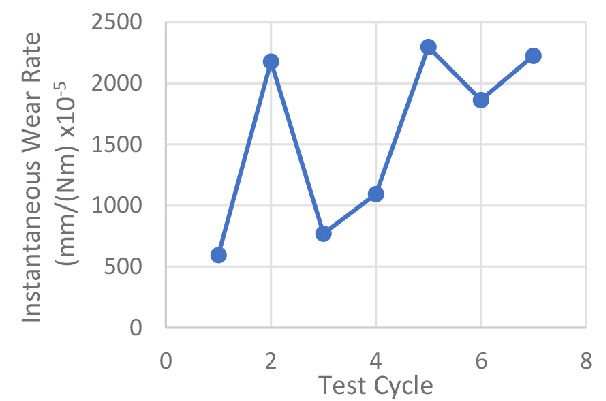

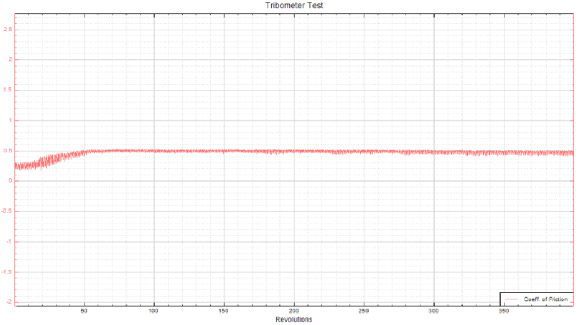

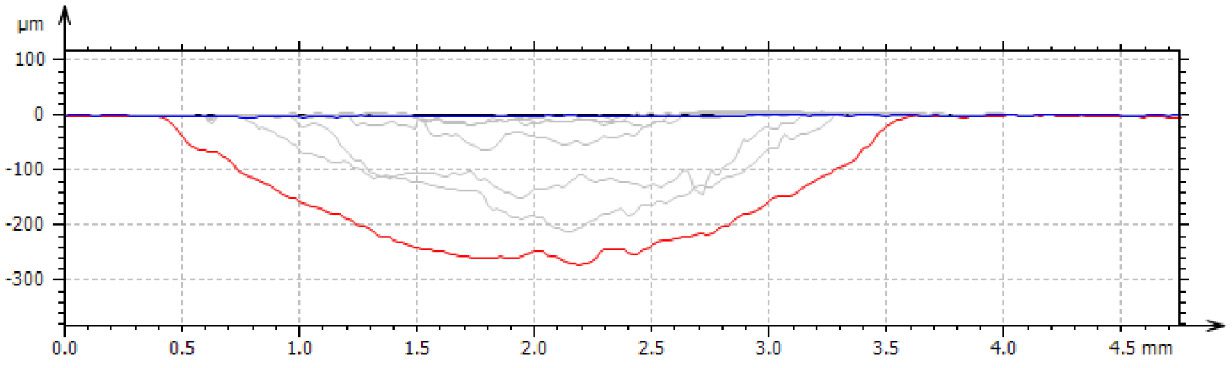

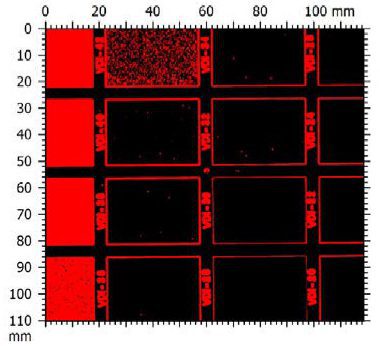

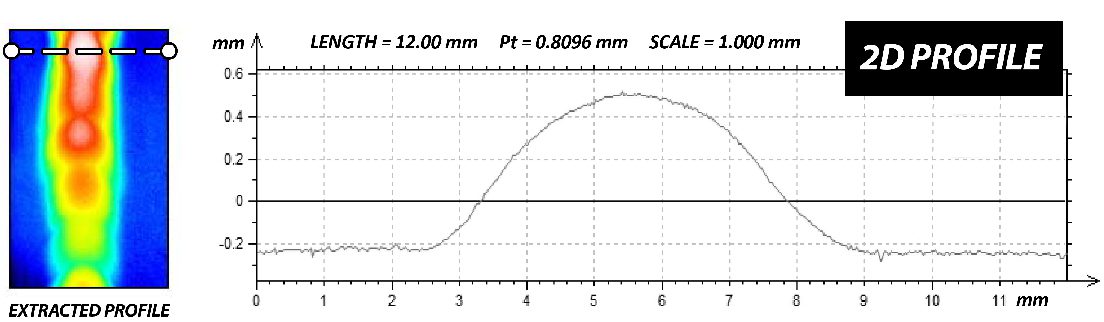

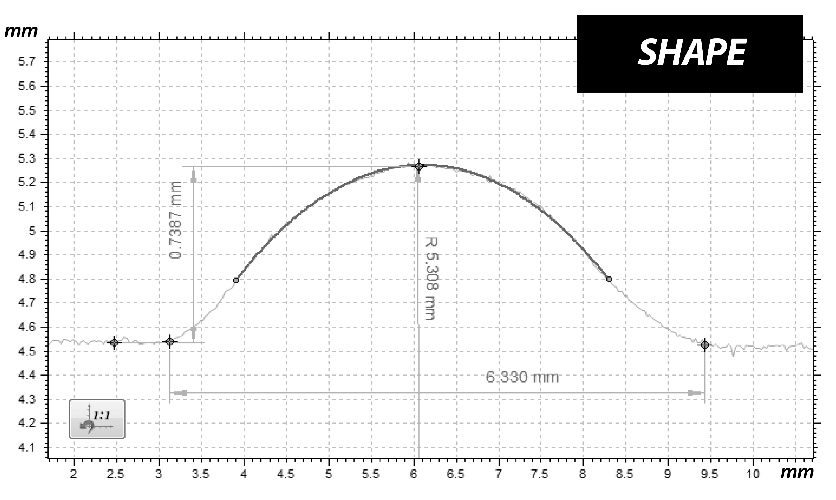

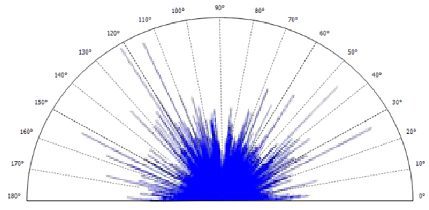

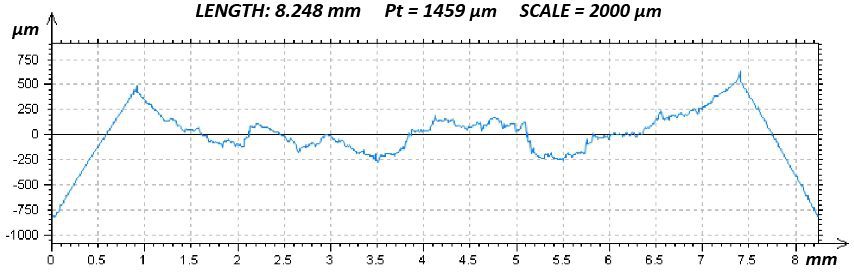

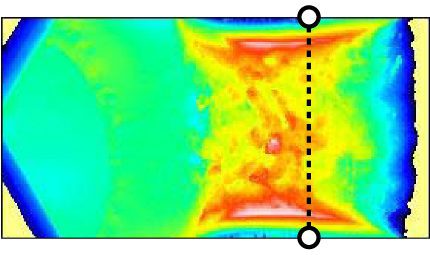

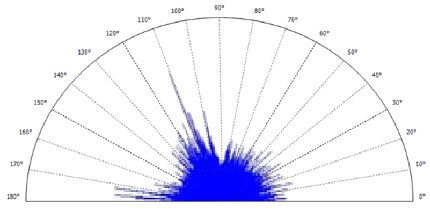

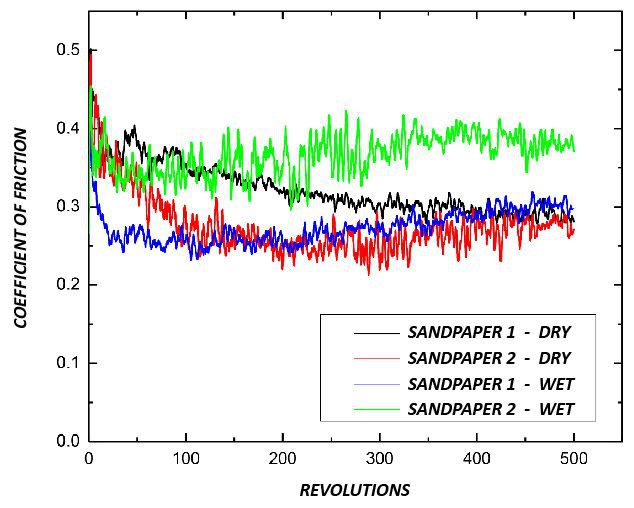

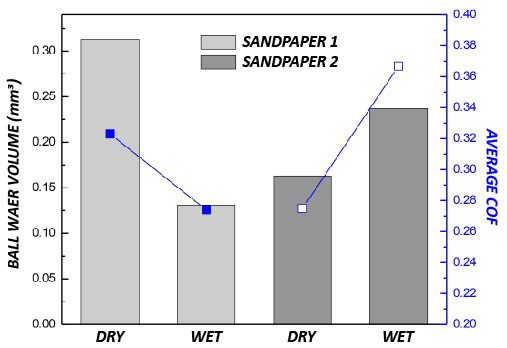

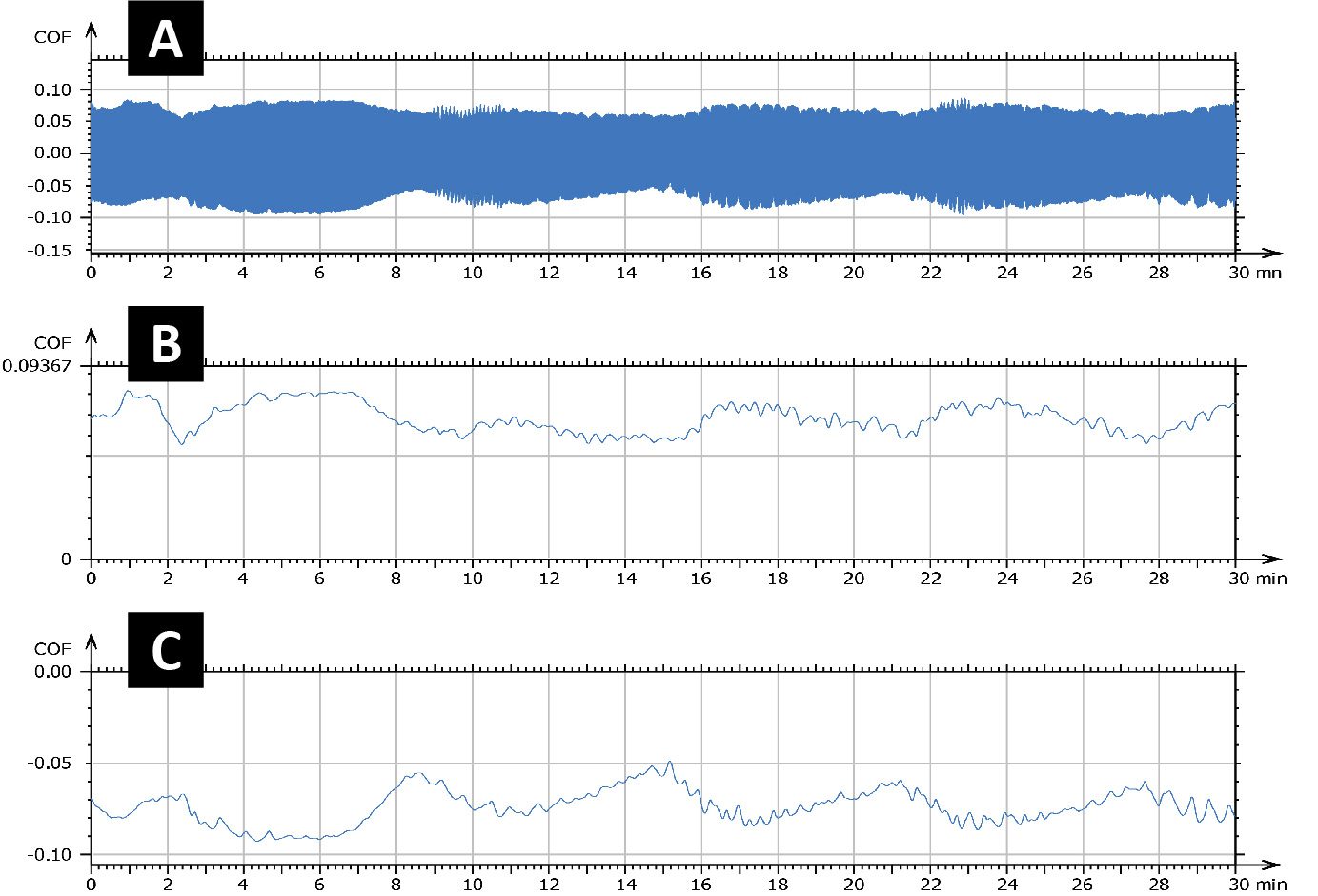

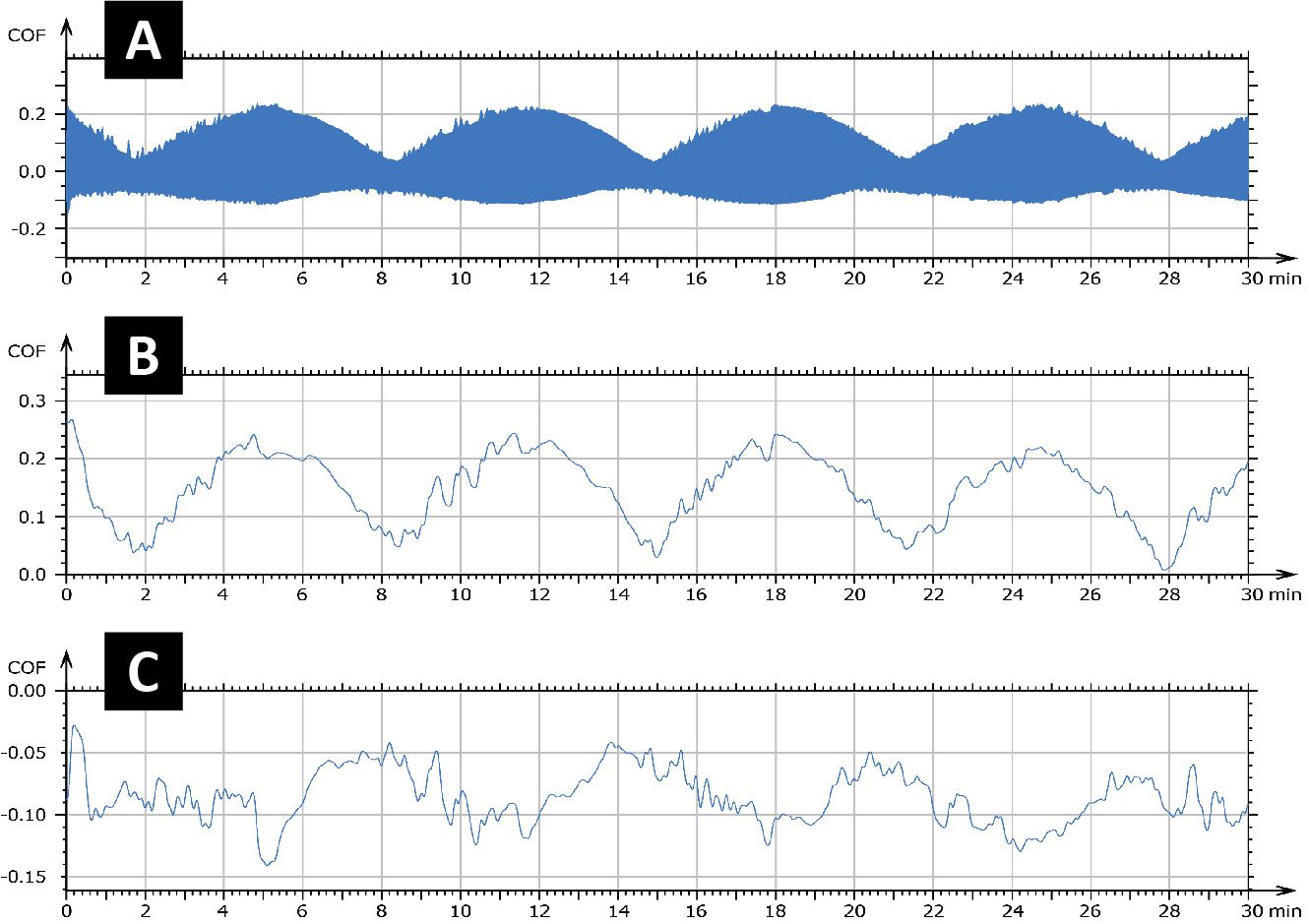

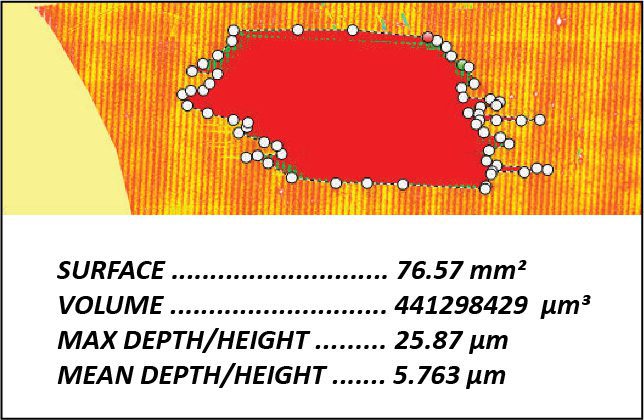

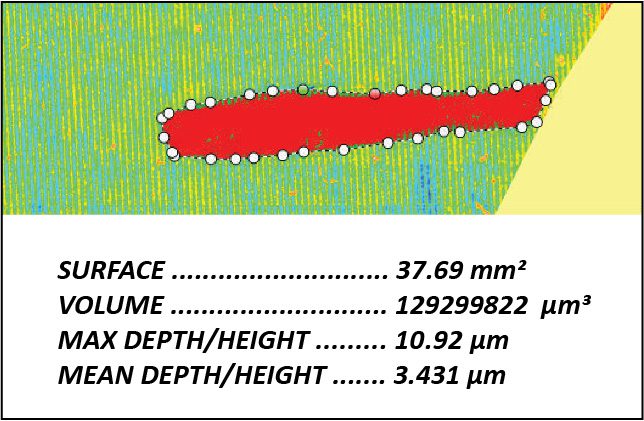

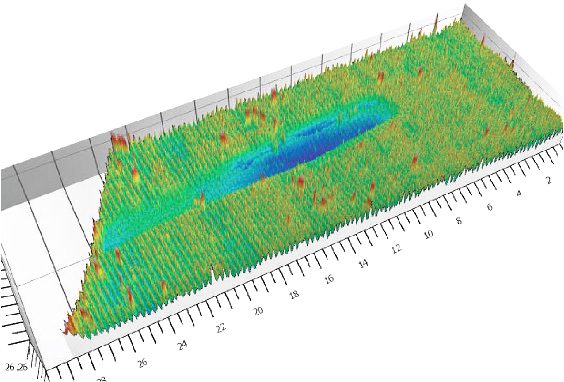

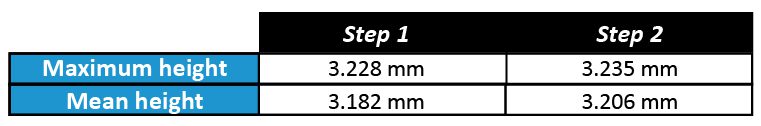

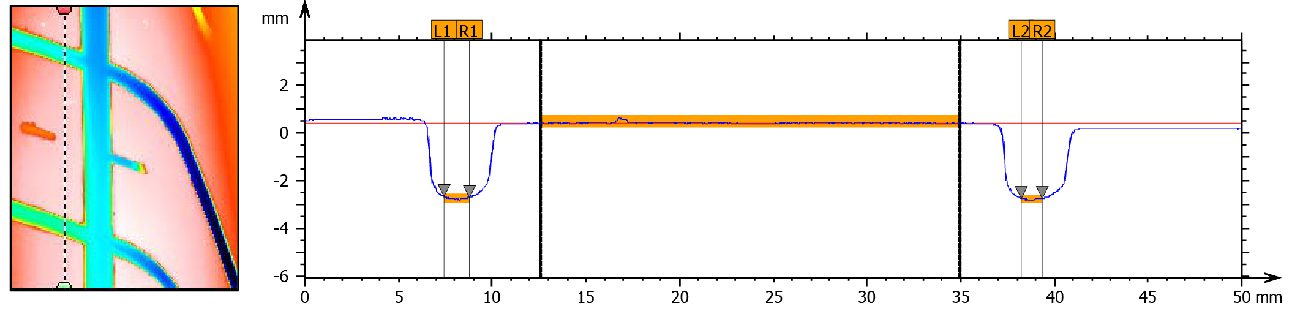

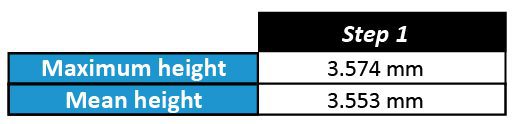

Testowanie podłóg tradycyjnie koncentrowało się na szybkości zużycia próbki w celu określenia jej trwałości na zużycie. Jednak progresywne mapowanie zużycia umożliwia analizę szybkości zużycia próbki w trakcie testu, zapewniając cenny wgląd w jej zachowanie podczas zużycia. Ta dogłębna analiza pozwala na korelacje między danymi tarcia a szybkością zużycia, co może zidentyfikować pierwotne przyczyny zużycia. Należy zauważyć, że wskaźniki zużycia nie są stałe podczas testów zużycia. Dlatego obserwacja postępu zużycia daje dokładniejszą ocenę zużycia próbki. Wykraczając poza tradycyjne metody testowania, przyjęcie progresywnego mapowania zużycia przyczyniło się do znacznego postępu w dziedzinie testowania podłóg.