INTRODUCTION

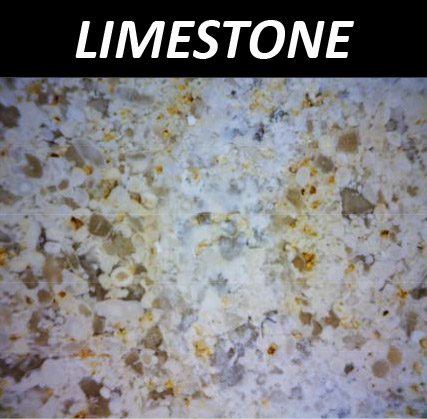

Les roches sont composées de grains de minéraux. Le type et l'abondance de ces minéraux, ainsi que la force de liaison chimique entre les grains minéraux, déterminent les propriétés mécaniques et tribologiques des roches. En fonction des cycles géologiques des roches, les roches peuvent subir des transformations et sont généralement classées en trois grands types : ignées, sédimentaires et métamorphiques. Ces roches présentent différentes compositions minérales et chimiques, perméabilités et tailles de particules, et ces caractéristiques contribuent à leur résistance à l'usure variée. La tribologie des roches explore les comportements d'usure et de friction des roches dans diverses conditions géologiques et environnementales.

IMPORTANCE DE LA TRIBOLOGIE ROCK

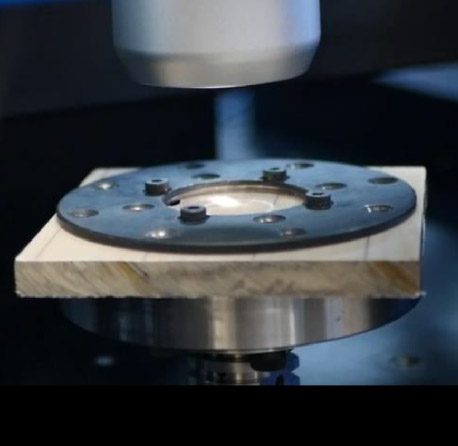

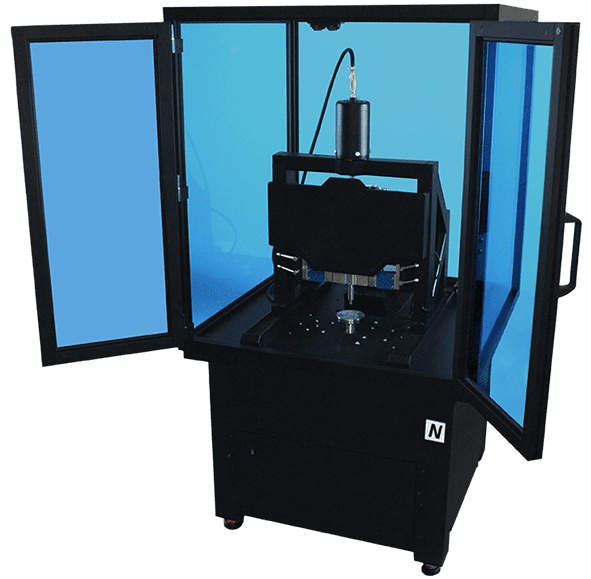

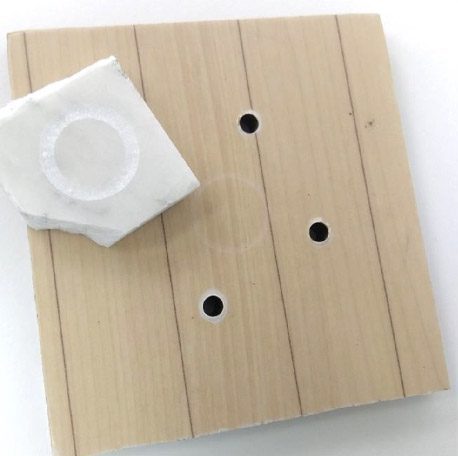

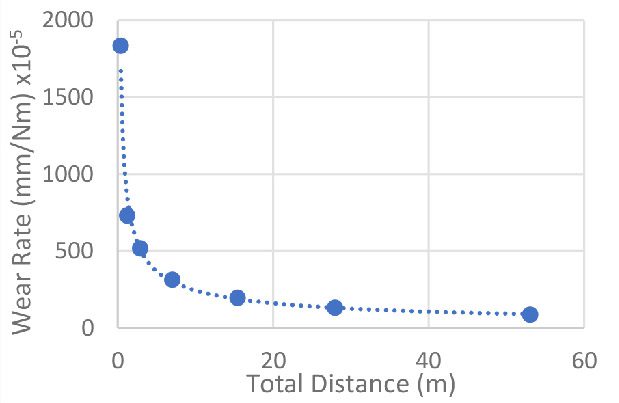

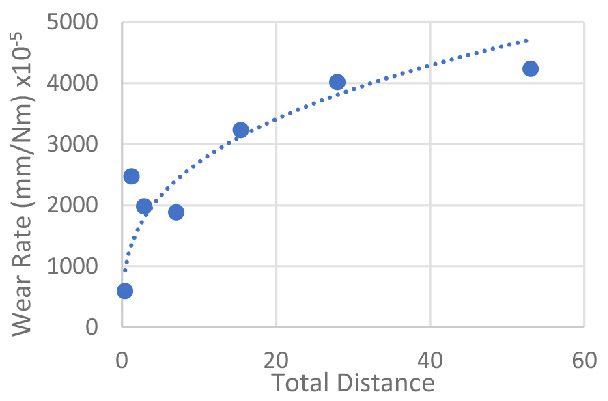

Divers types d'usure des roches, notamment l'abrasion et la friction, se produisent pendant le processus de forage des puits, entraînant d'importantes pertes directes et consécutives attribuées à la réparation et au remplacement des trépans et des outils de coupe. Par conséquent, l’étude de la forabilité, de la forabilité, de la découpabilité et de l’abrasivité des roches est essentielle dans les industries pétrolière, gazière et minière. La recherche en tribologie des roches joue un rôle central dans la sélection des stratégies de forage les plus efficaces et les plus rentables, améliorant ainsi l'efficacité globale et contribuant à la conservation des matériaux, de l'énergie et de l'environnement. De plus, minimiser le frottement de surface est très avantageux pour réduire l'interaction entre le trépan de forage et la roche, ce qui entraîne une diminution de l'usure de l'outil et une efficacité de forage/coupe améliorée.