INTRODUCTION

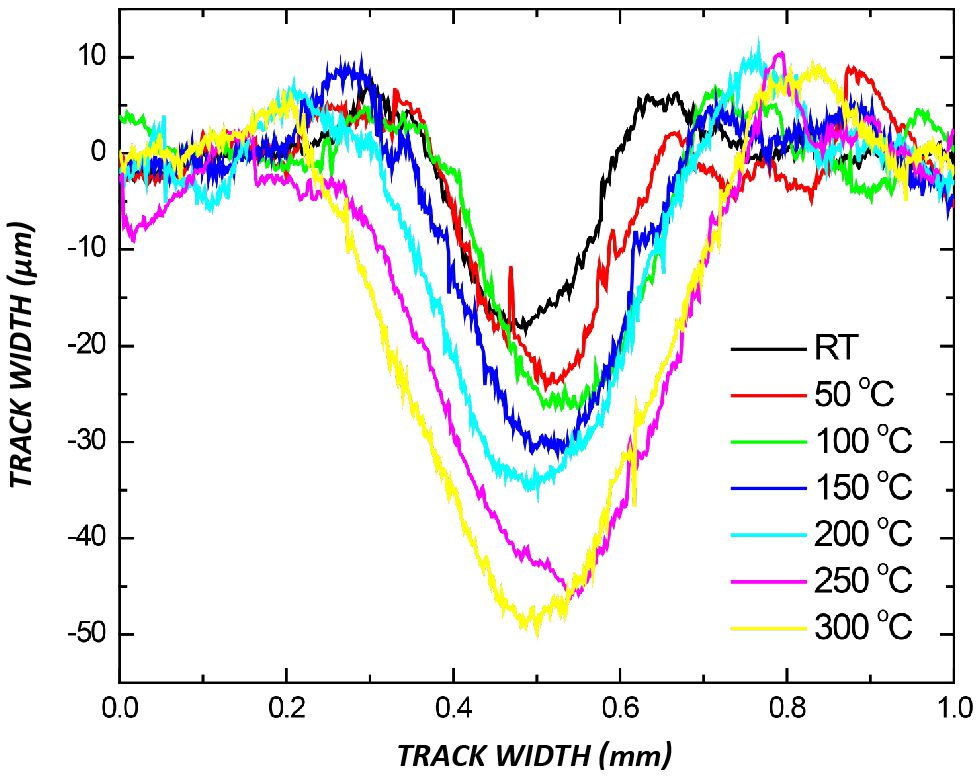

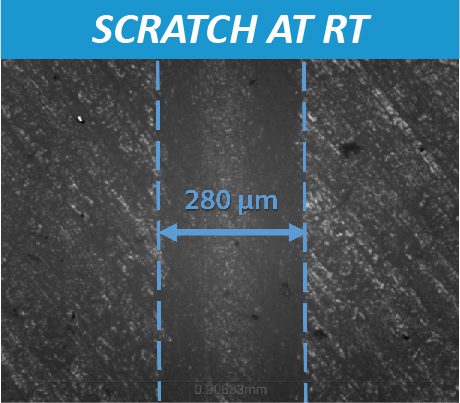

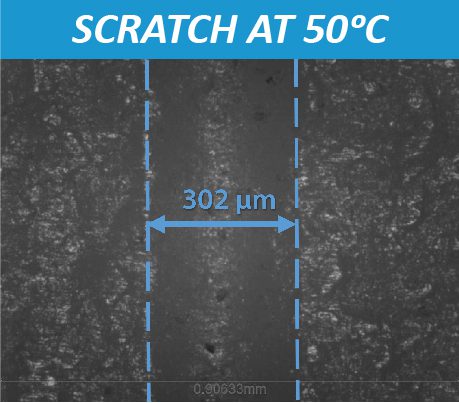

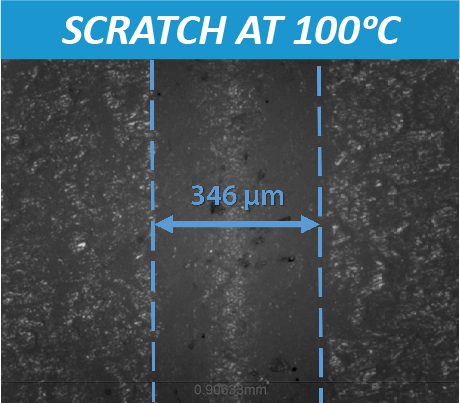

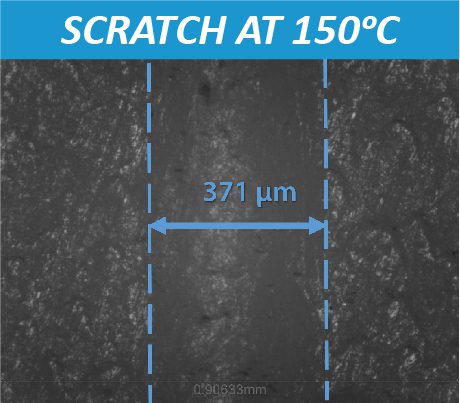

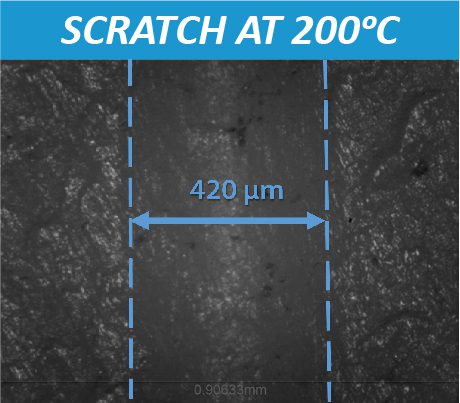

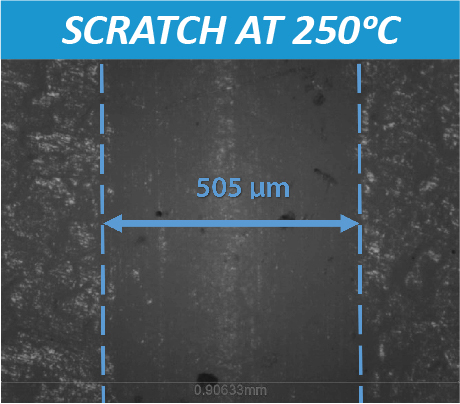

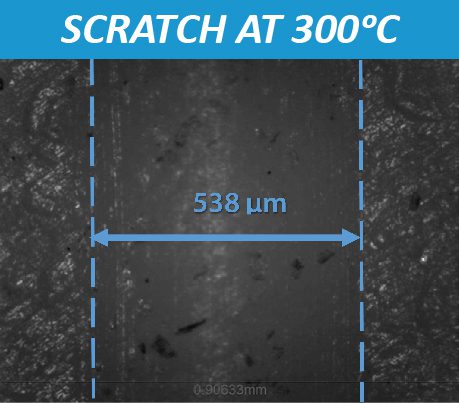

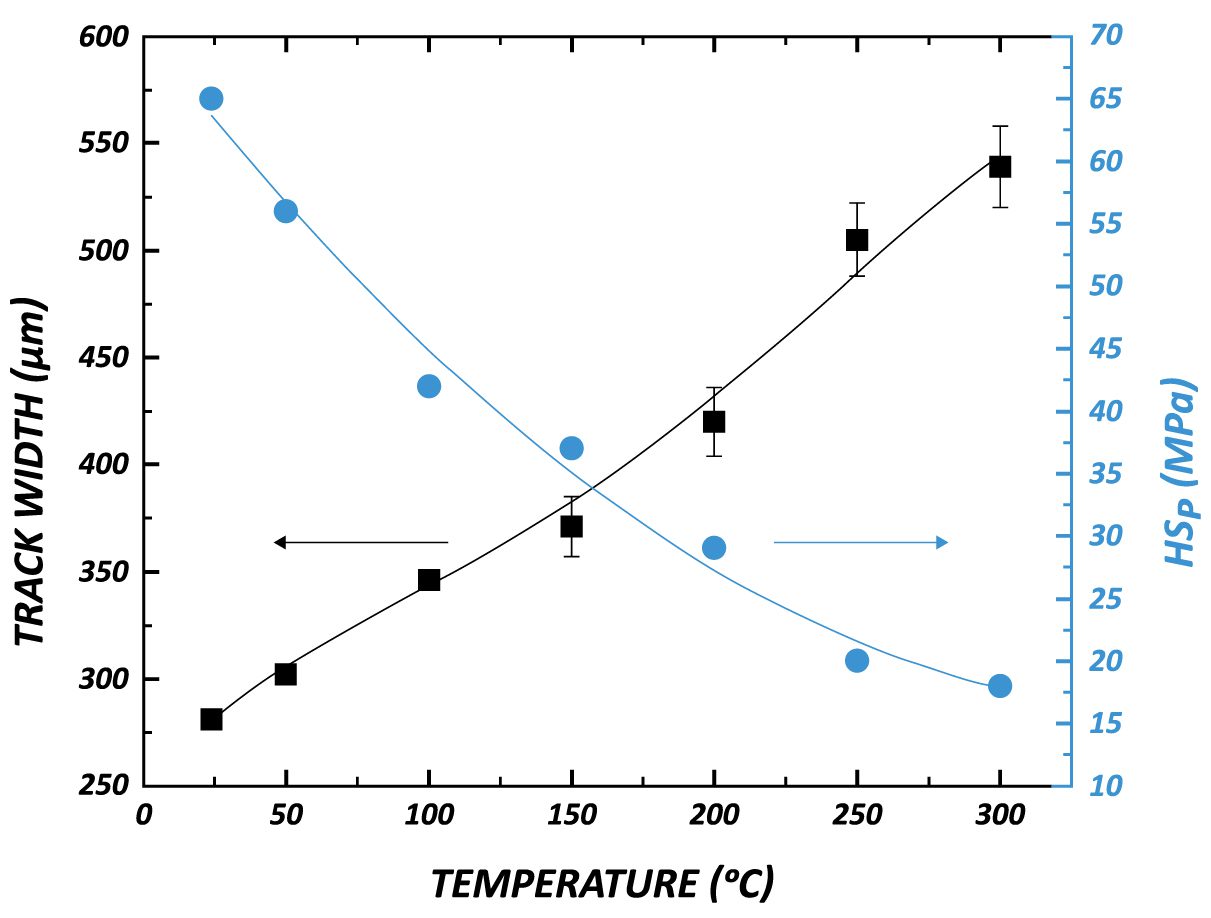

La dureté mesure la résistance des matériaux à une déformation permanente ou plastique. Développé à l'origine par un minéralogiste allemand, Friedrich Mohs, en 1820, le test de dureté par rayure détermine la dureté d'un matériau aux rayures et à l'abrasion dues au frottement d'un objet pointu.1. L'échelle de Mohs étant un indice comparatif plutôt qu'une échelle linéaire, une mesure plus précise et qualitative de la dureté par rayure a été mise au point, comme le décrit la norme ASTM G171-03.2. Il mesure la largeur moyenne de la rayure créée par un stylet diamanté et calcule l'indice de dureté de la rayure (HSP).

IMPORTANCE DE LA MESURE DE LA DURETÉ PAR RAYURE À HAUTE TEMPÉRATURE

Les matériaux sont choisis en fonction des exigences de service. Pour les applications impliquant des changements de température importants et des gradients thermiques, il est essentiel d'étudier les propriétés mécaniques des matériaux à haute température afin de connaître parfaitement les limites mécaniques. Les matériaux, en particulier les polymères, se ramollissent généralement à haute température. De nombreuses défaillances mécaniques sont dues à la déformation par fluage et à la fatigue thermique qui ne se produisent qu'à des températures élevées. Il est donc nécessaire de disposer d'une technique fiable pour mesurer la dureté à haute température afin de garantir une sélection adéquate des matériaux pour les applications à haute température.