Ceramika: Szybkie mapowanie metodą nanoindentacji do wykrywania ziaren

WPROWADZENIE

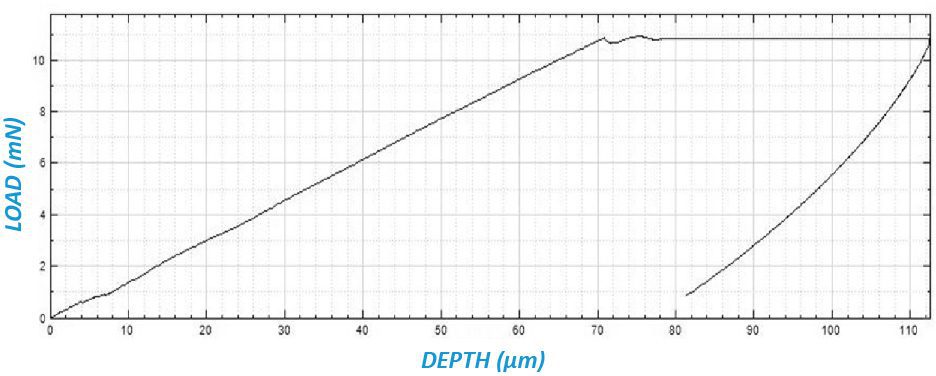

Nanoindentacja stała się szeroko stosowaną techniką pomiaru zachowań mechanicznych materiałów w małych skalachi ii. Krzywe przemieszczenia obciążenia o wysokiej rozdzielczości uzyskane z pomiaru nanowcięcia mogą zapewnić różnorodne właściwości fizykomechaniczne, w tym twardość, moduł Younga, pełzanie, odporność na pękanie i wiele innych.

Znaczenie szybkiego mapowania wcięć

Istotnym wąskim gardłem w dalszej popularyzacji techniki nanoindentacji jest czasochłonność. Mapowanie właściwości mechanicznych za pomocą konwencjonalnej procedury nanoindentacji może z łatwością zająć wiele godzin, co utrudnia zastosowanie tej techniki w branżach produkcji masowej, takich jak półprzewodniki, przemysł lotniczy, MEMS, produkty konsumenckie, takie jak płytki ceramiczne i wiele innych.

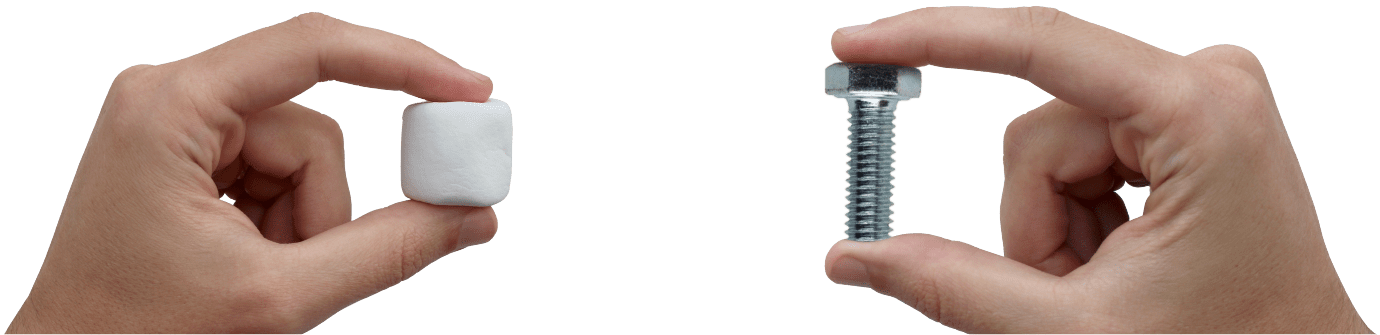

Szybkie mapowanie może okazać się niezbędne w branży produkcji płytek ceramicznych. Mapowania twardości i modułu Younga na pojedynczej płytce ceramicznej mogą przedstawić rozkład danych wskazujący, jak jednorodna jest powierzchnia. Na tej mapie można obrysować bardziej miękkie obszary na kafelku i pokazać lokalizacje bardziej podatne na awarie spowodowane uderzeniami fizycznymi, które zdarzają się codziennie w czyimś miejscu zamieszkania. Mapowania można dokonać na różnych typach płytek do badań porównawczych oraz na partii podobnych płytek w celu pomiaru spójności płytek w procesach kontroli jakości. Kombinacja konfiguracji pomiarów może być obszerna, a także dokładna i wydajna dzięki metodzie szybkiego mapowania.

CEL POMIARU

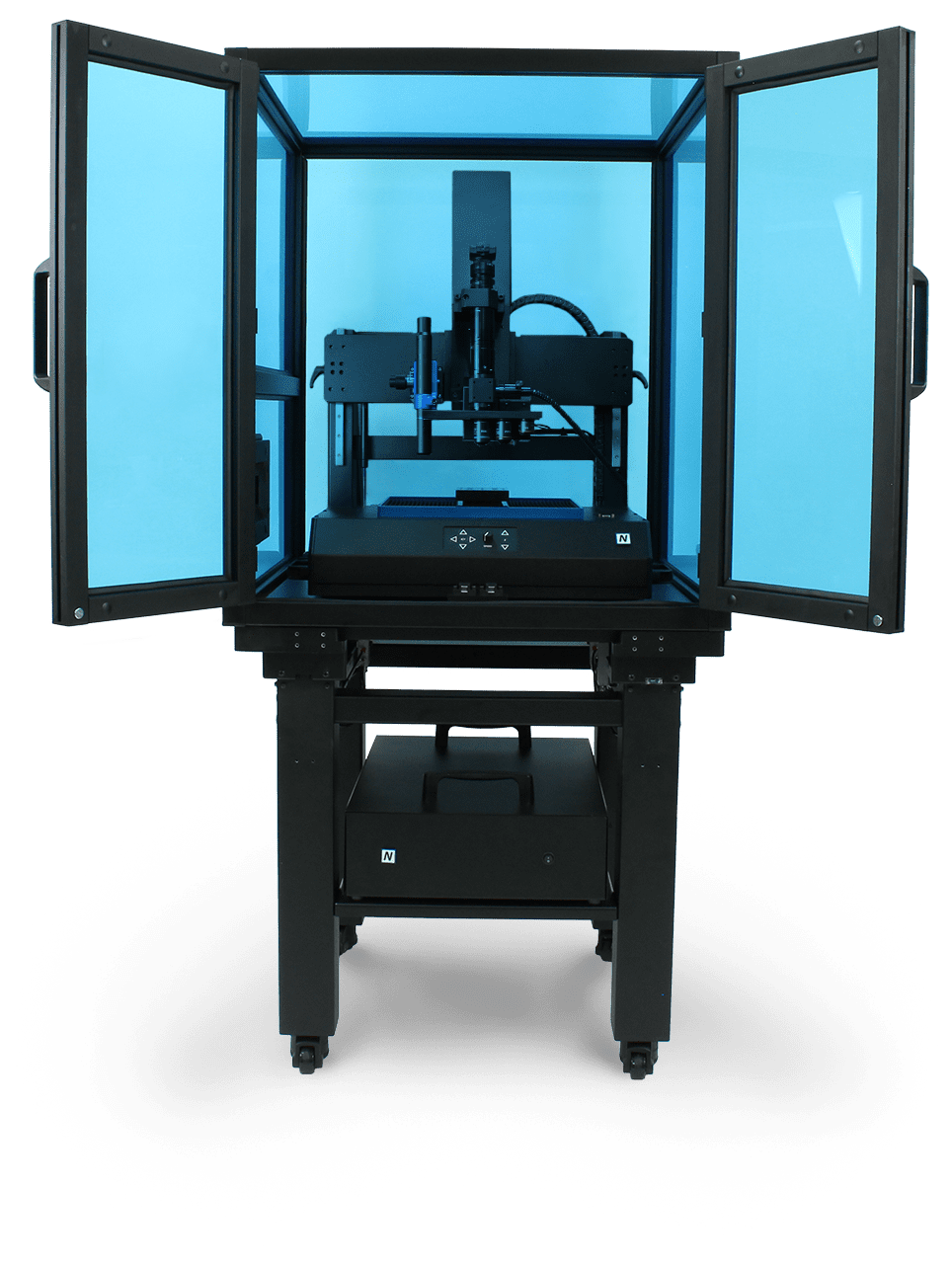

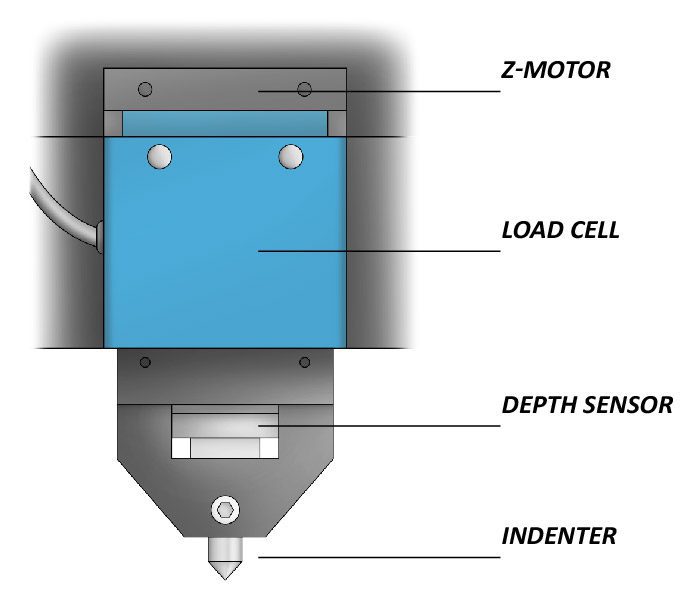

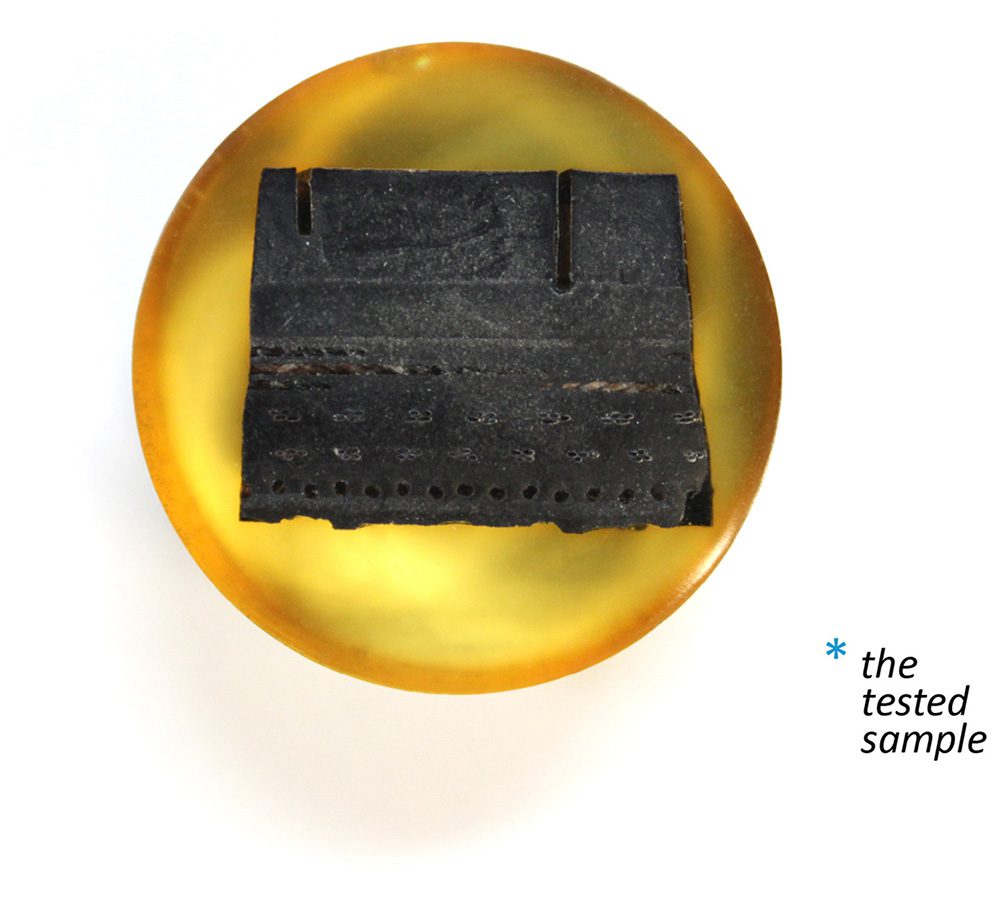

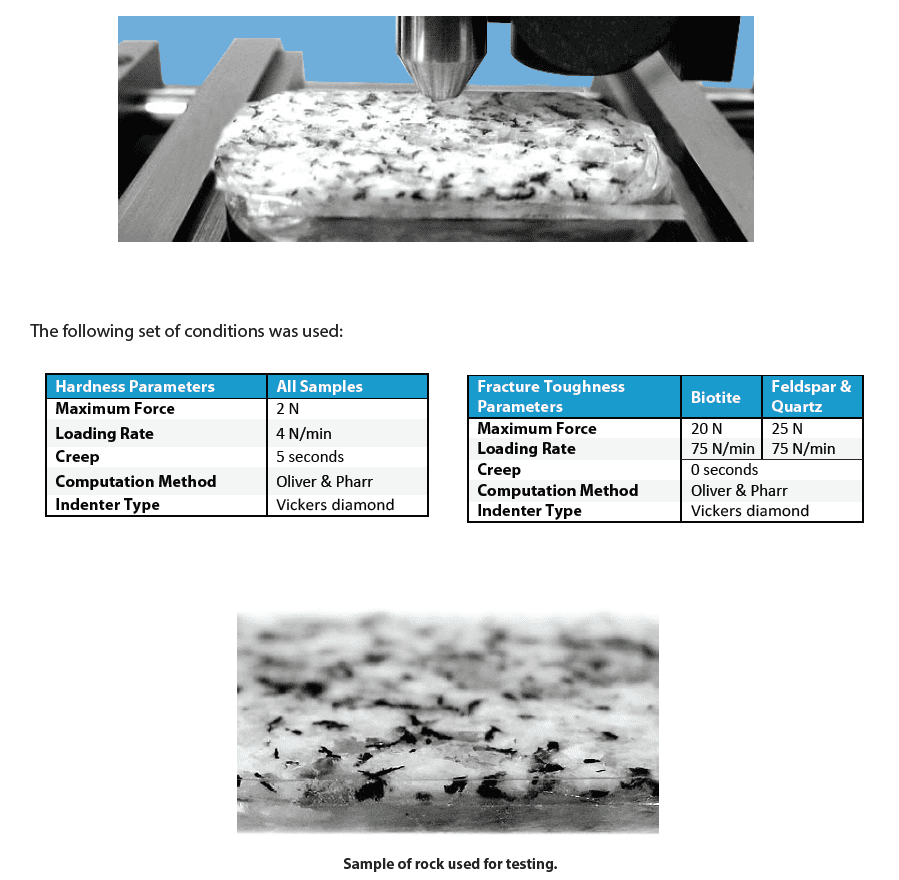

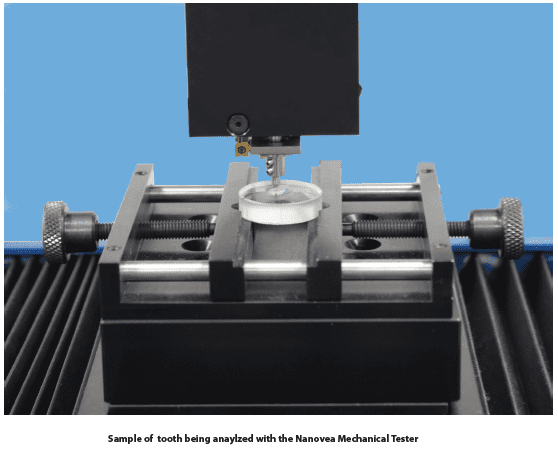

W tym badaniu, Nanovea Tester mechaniczny, w trybie FastMap służy do mapowania właściwości mechanicznych płytki podłogowej przy dużych prędkościach. Pokazujemy możliwości testera mechanicznego Nanovea w wykonywaniu dwóch szybkich mapowań nanoindentacji z dużą precyzją i powtarzalnością.

Warunki badania

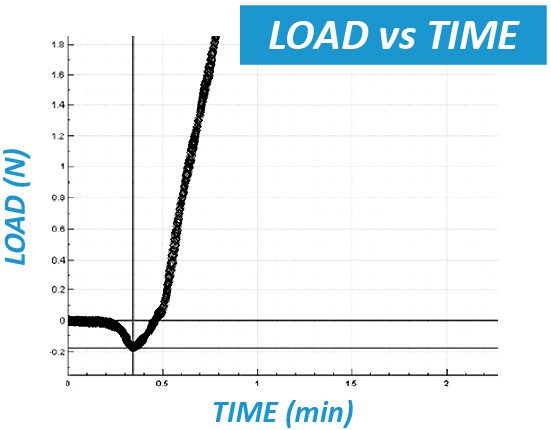

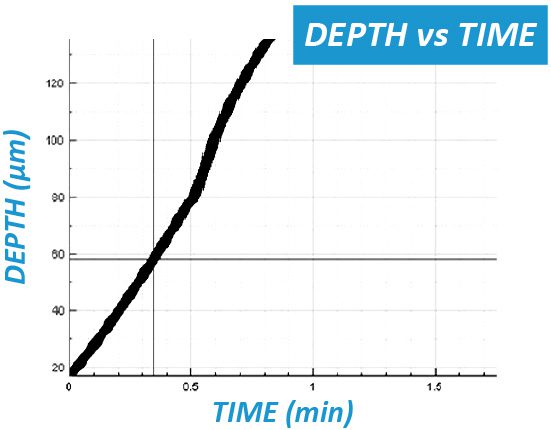

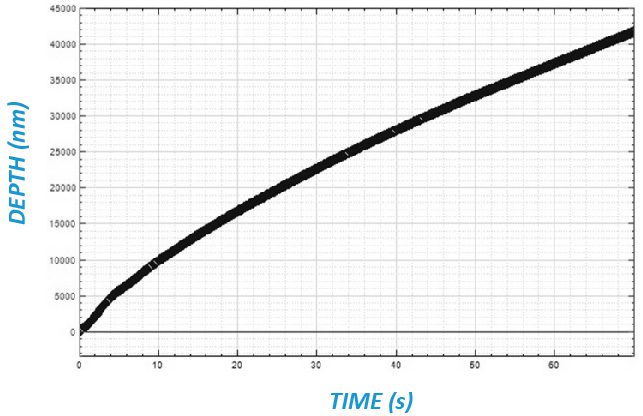

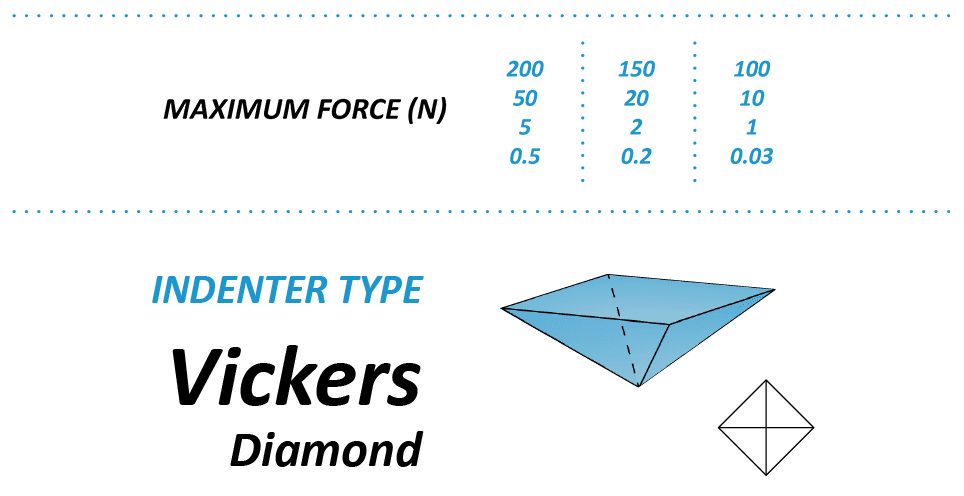

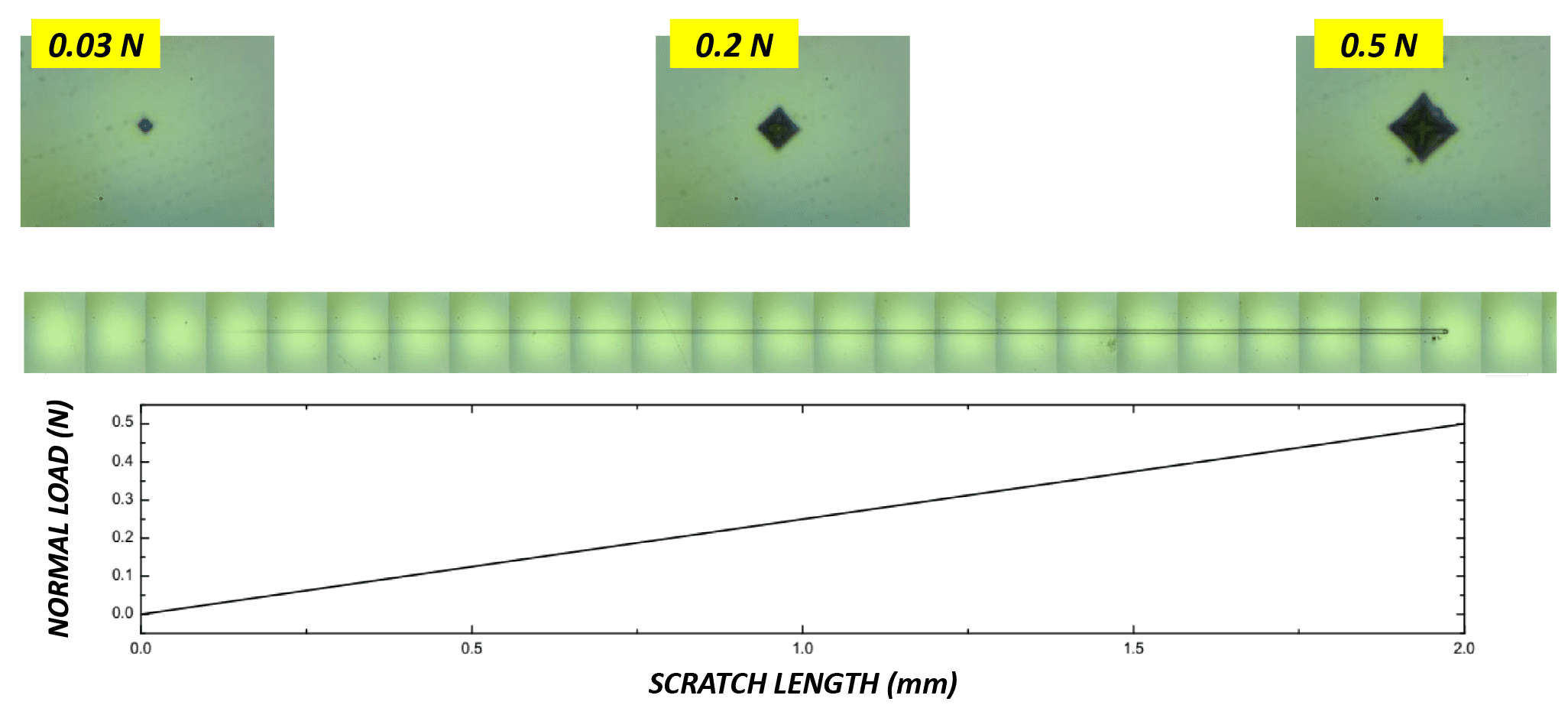

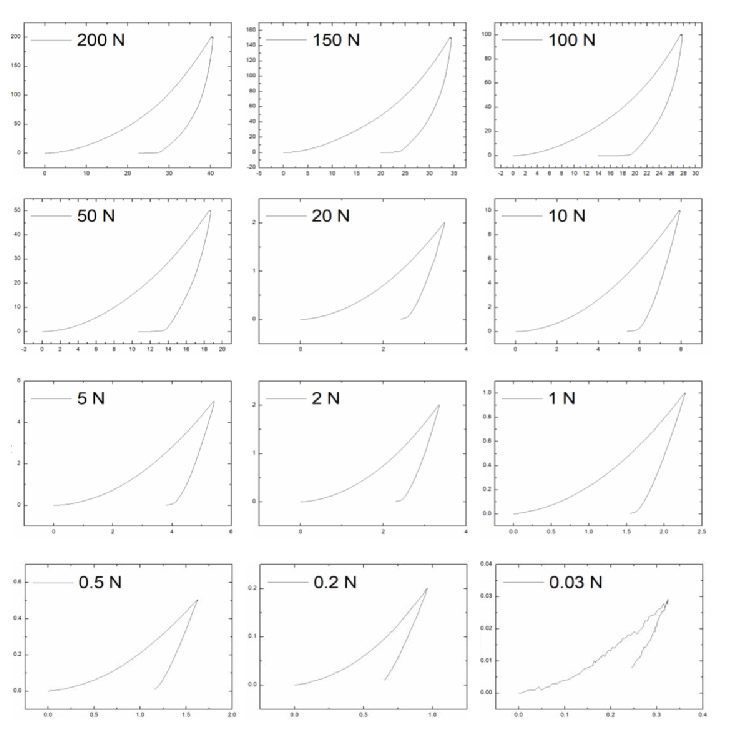

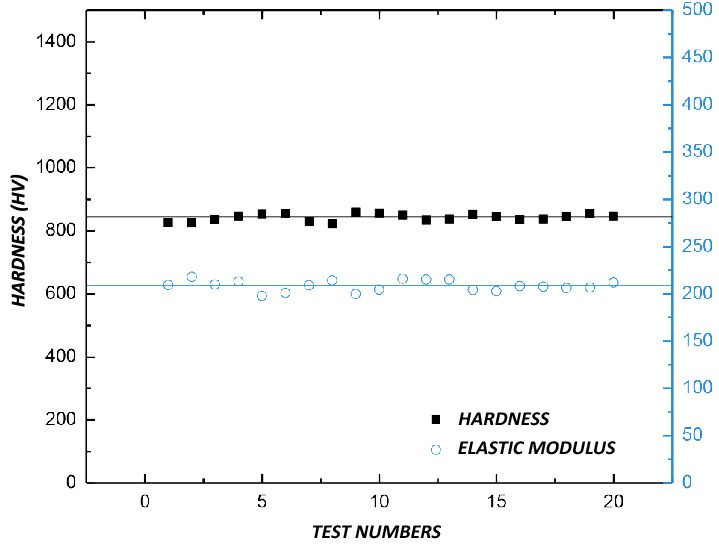

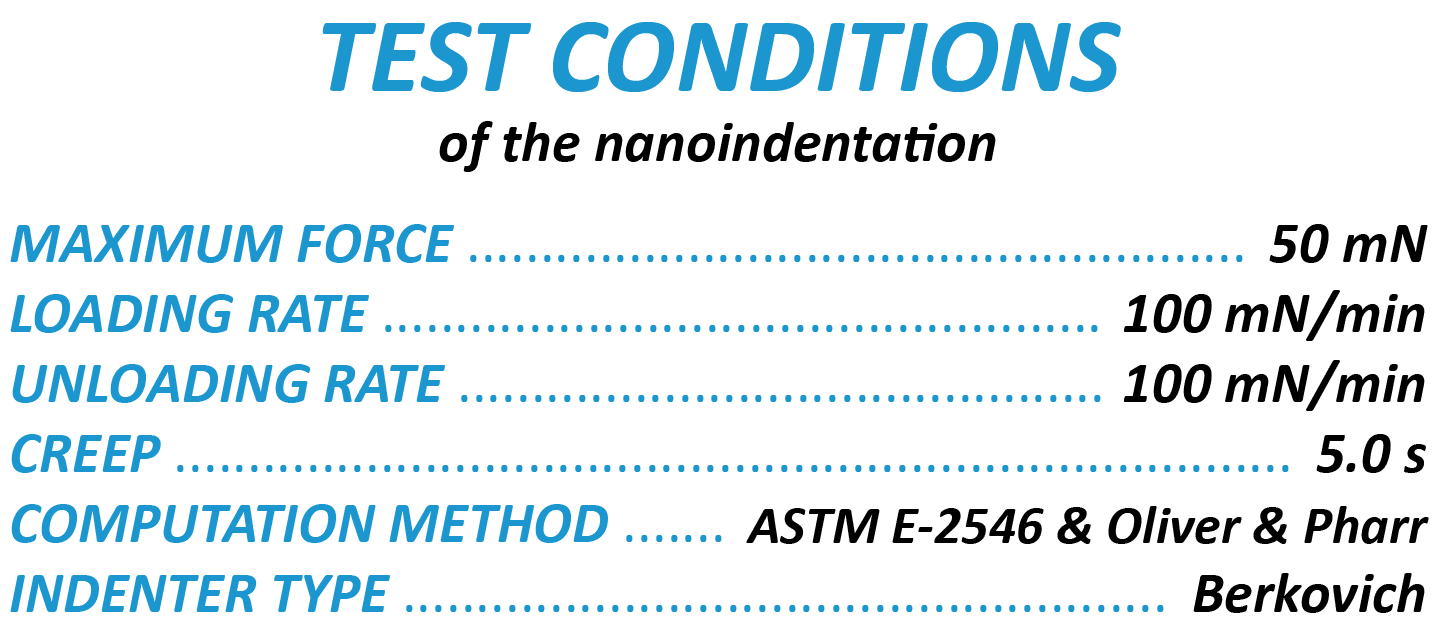

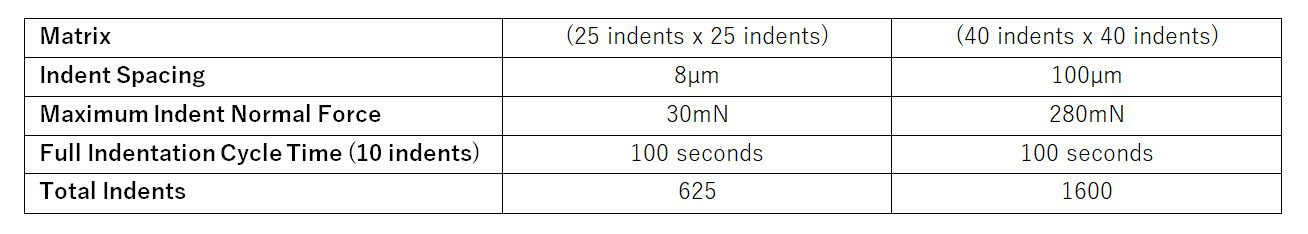

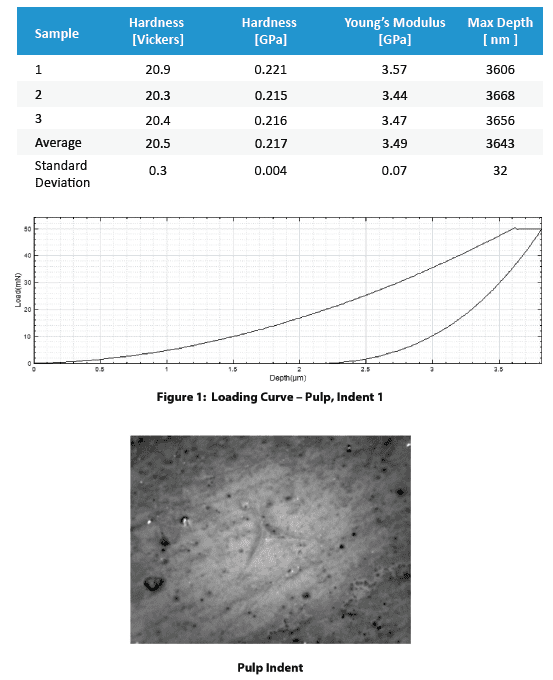

Tester mechaniczny Nanovea został użyty do wykonania serii nanoodcisków w trybie FastMap na płytce podłogowej przy użyciu wgłębnika Berkovicha. Parametry testu podsumowano poniżej dla utworzonych dwóch macierzy wcięć.

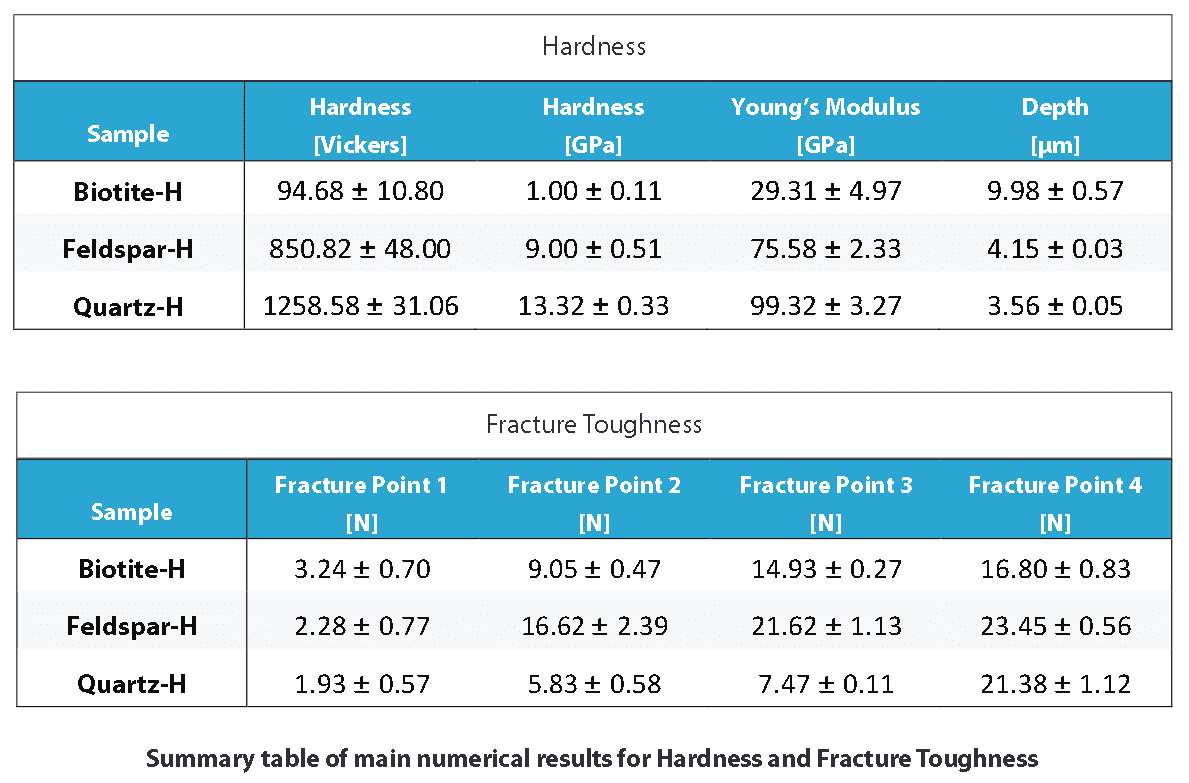

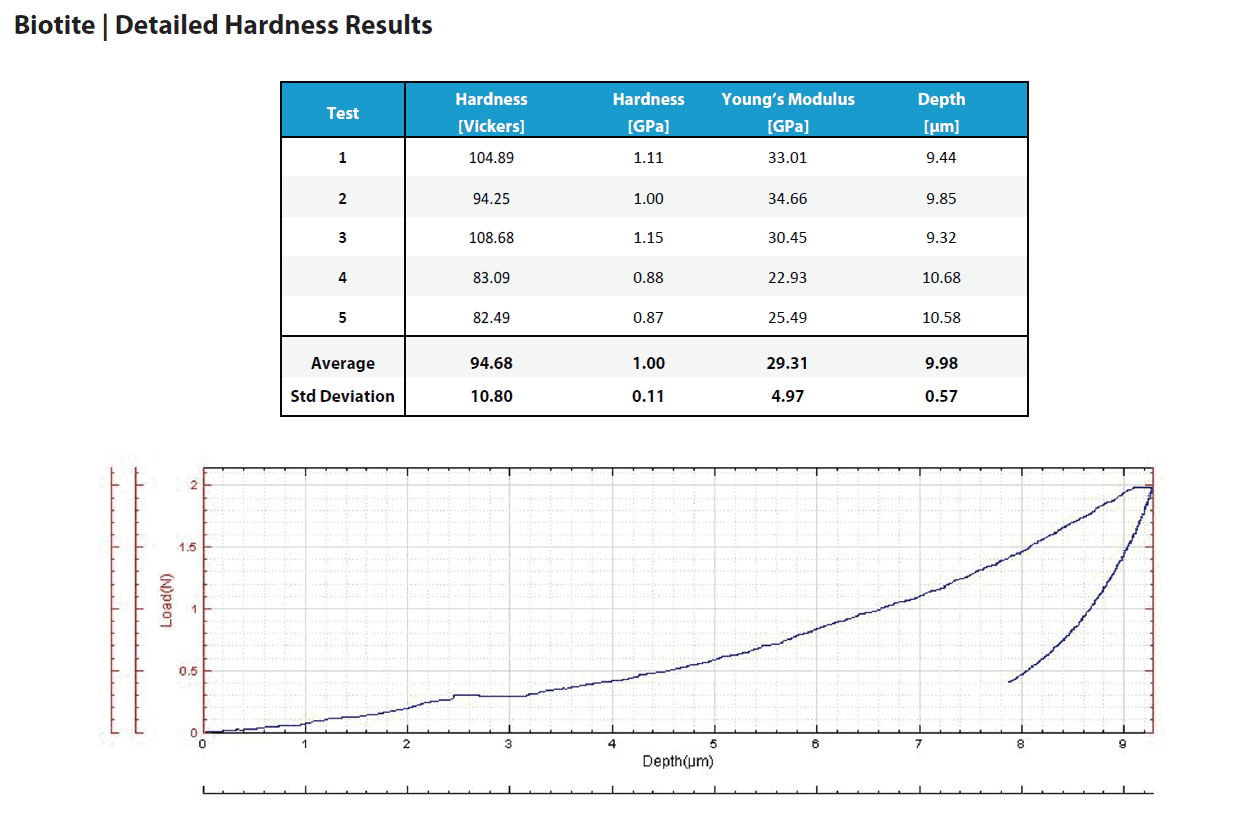

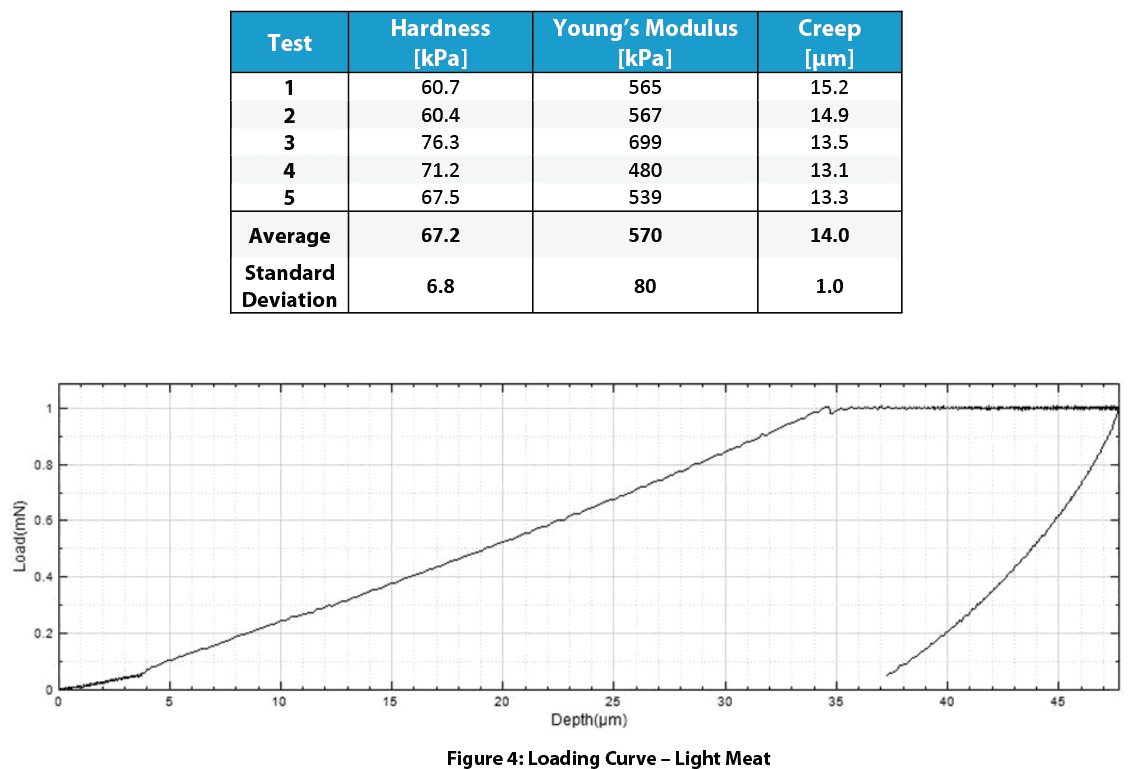

Tabela 1: Podsumowanie parametrów testowych.

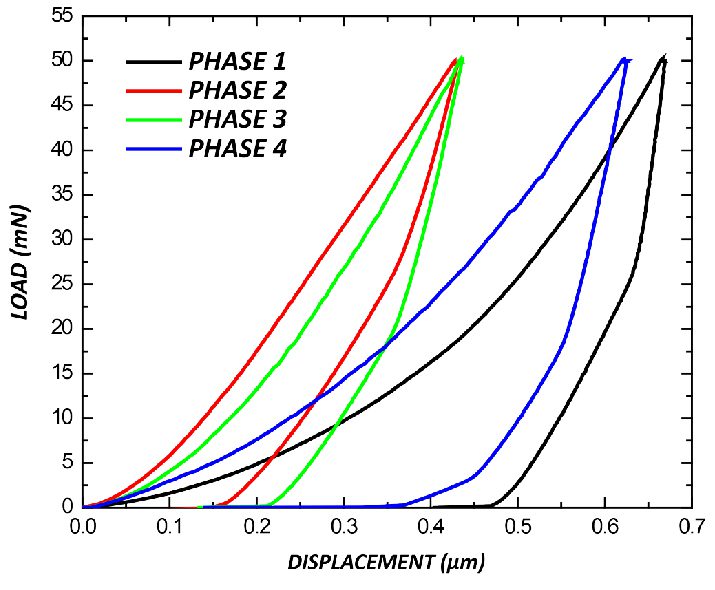

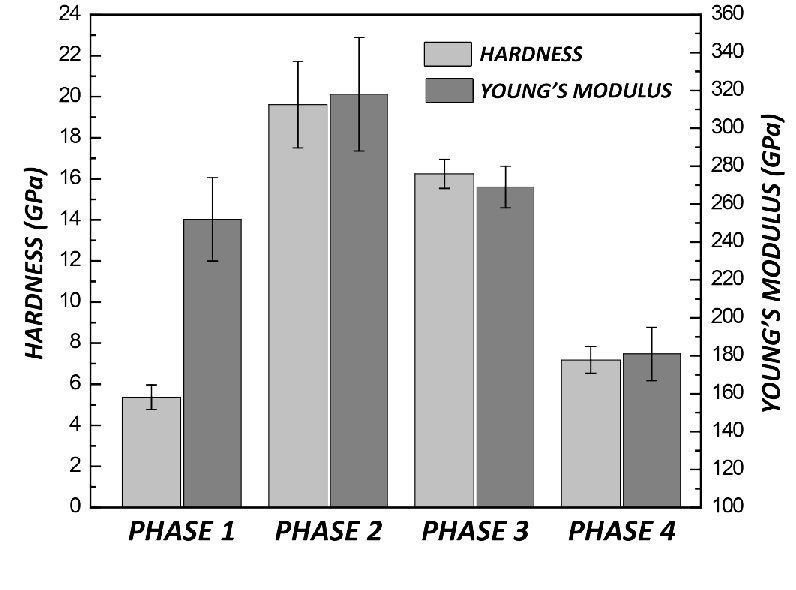

WYNIKI I DYSKUSJA

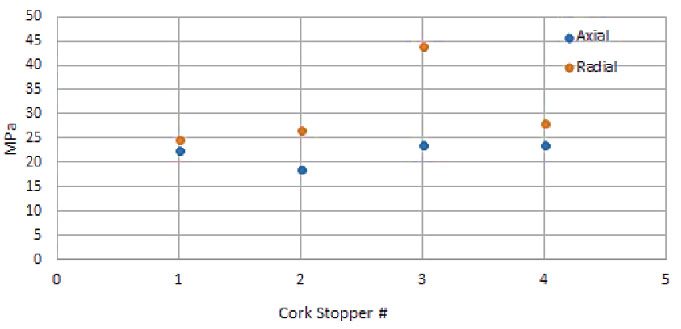

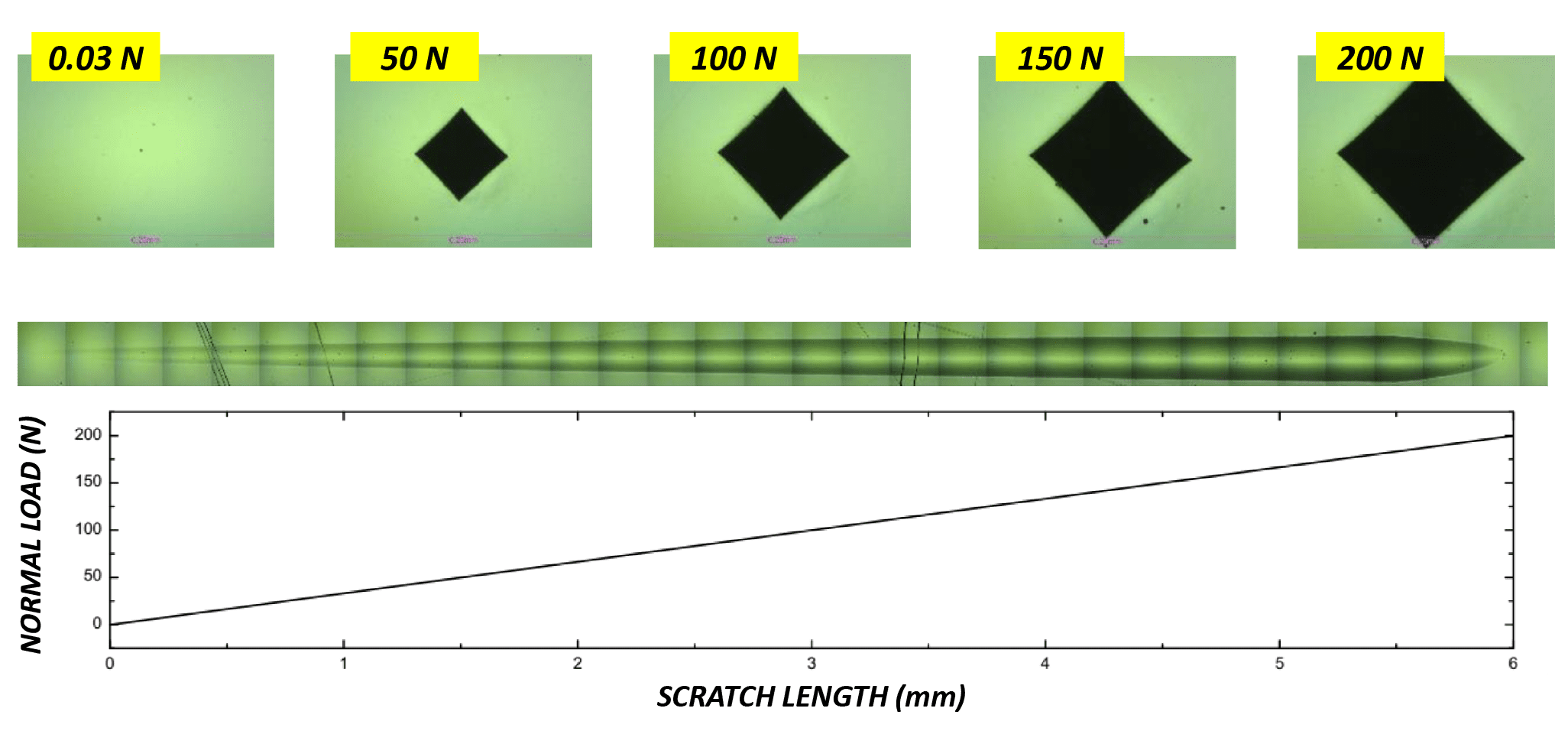

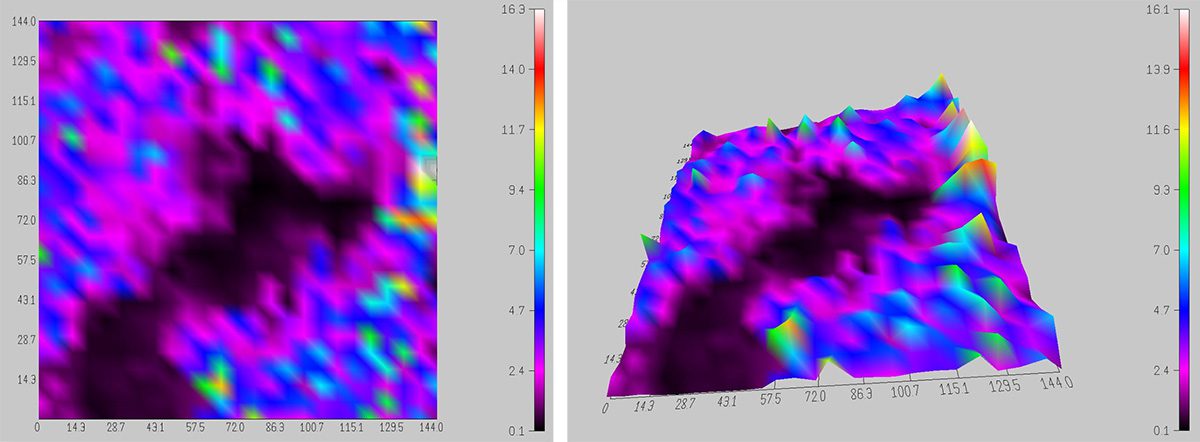

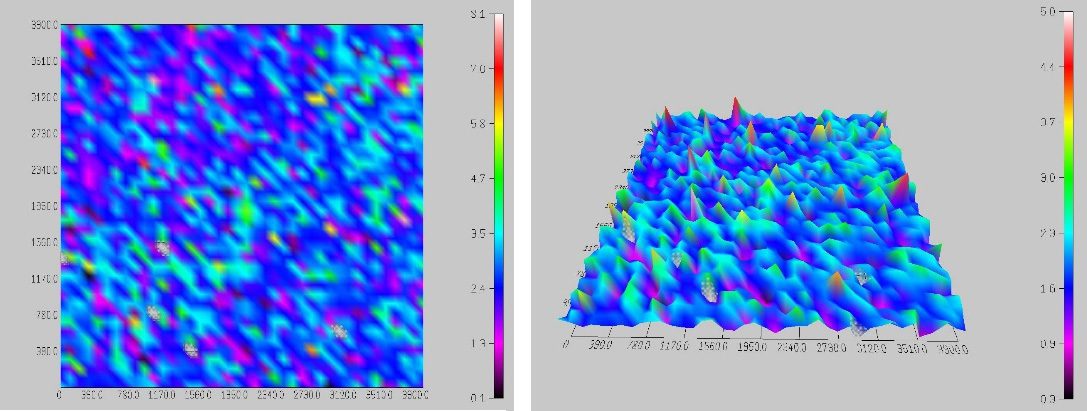

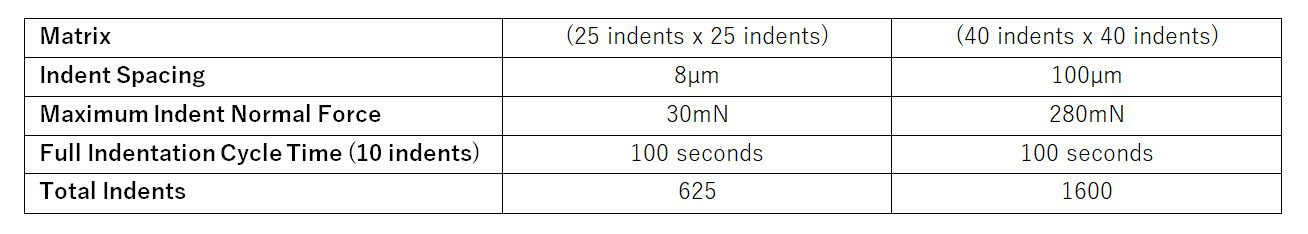

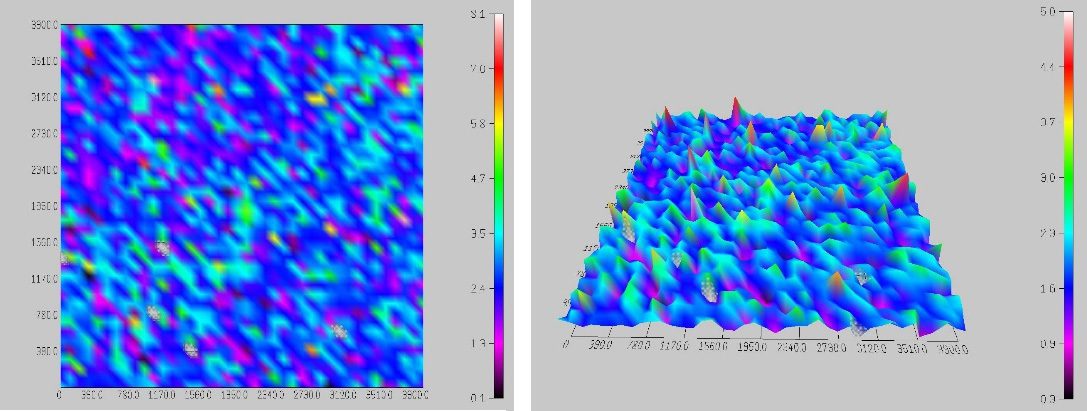

Rysunek 1: Widoki 2D i 3D mapowania twardości z 625 wcięciami.

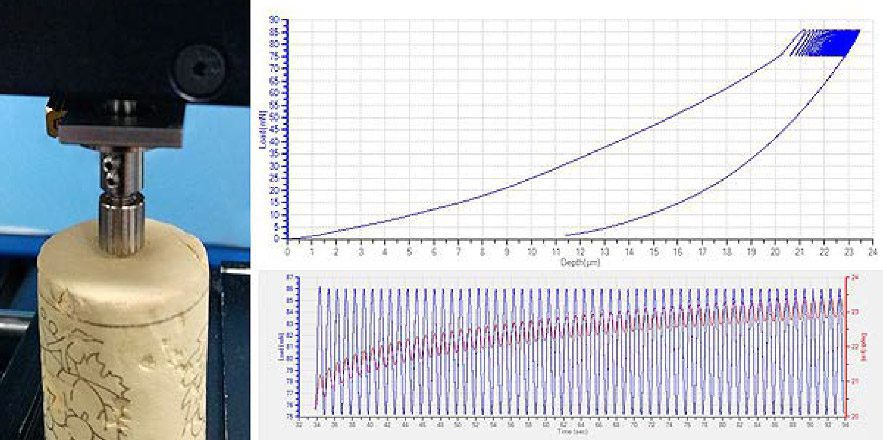

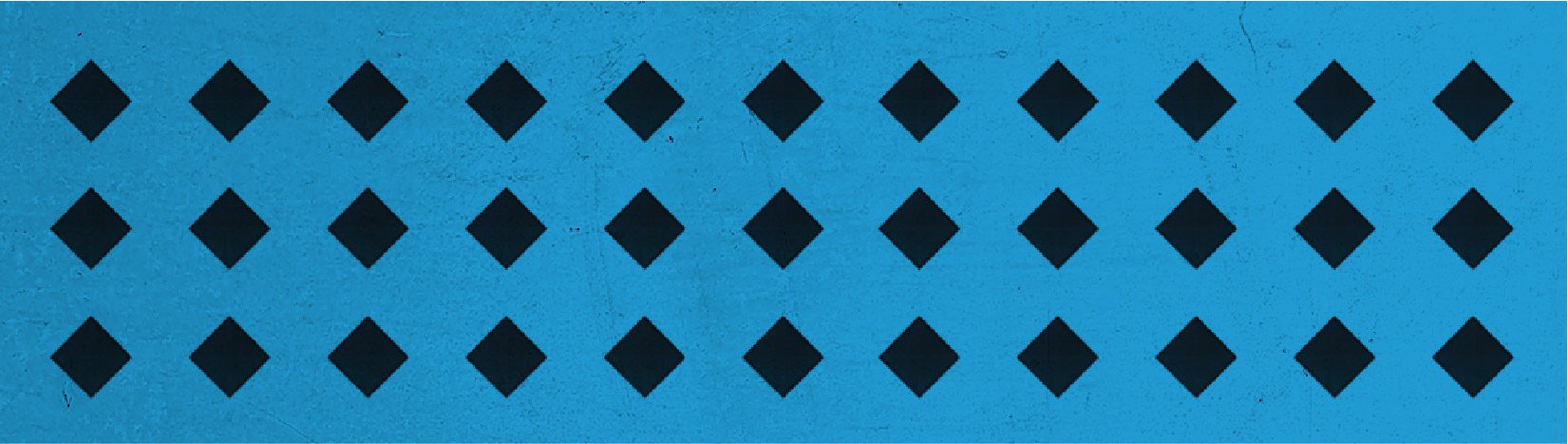

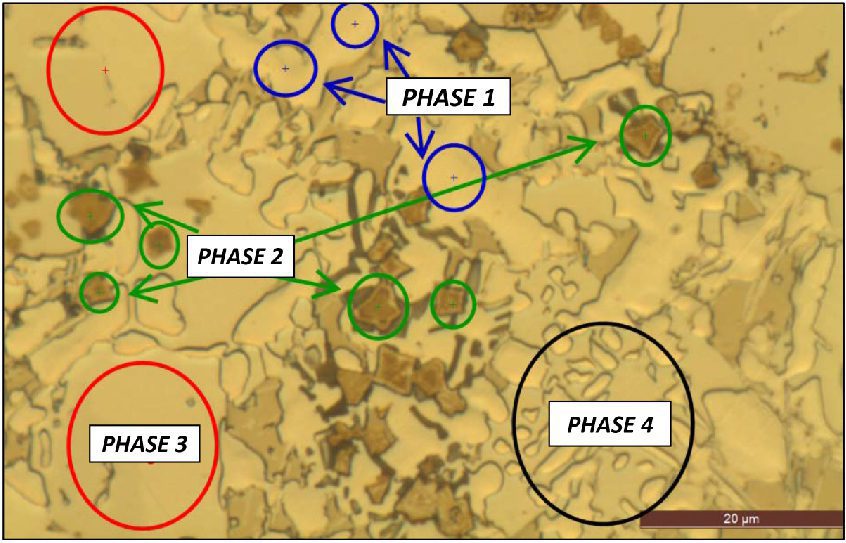

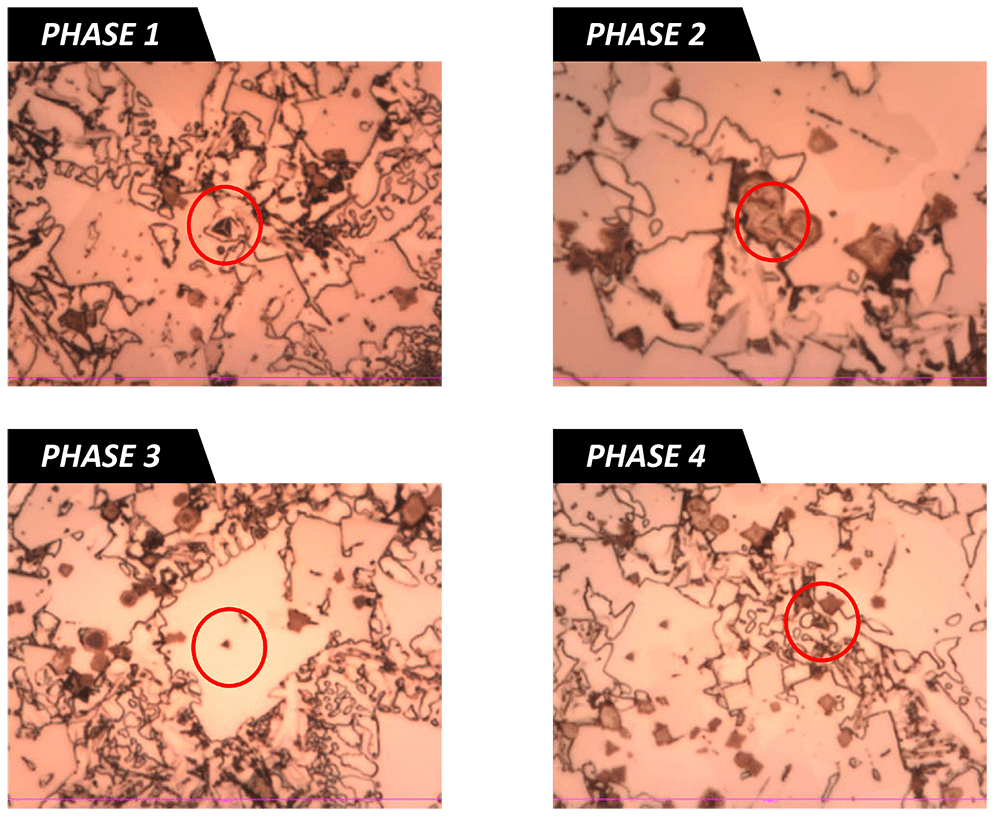

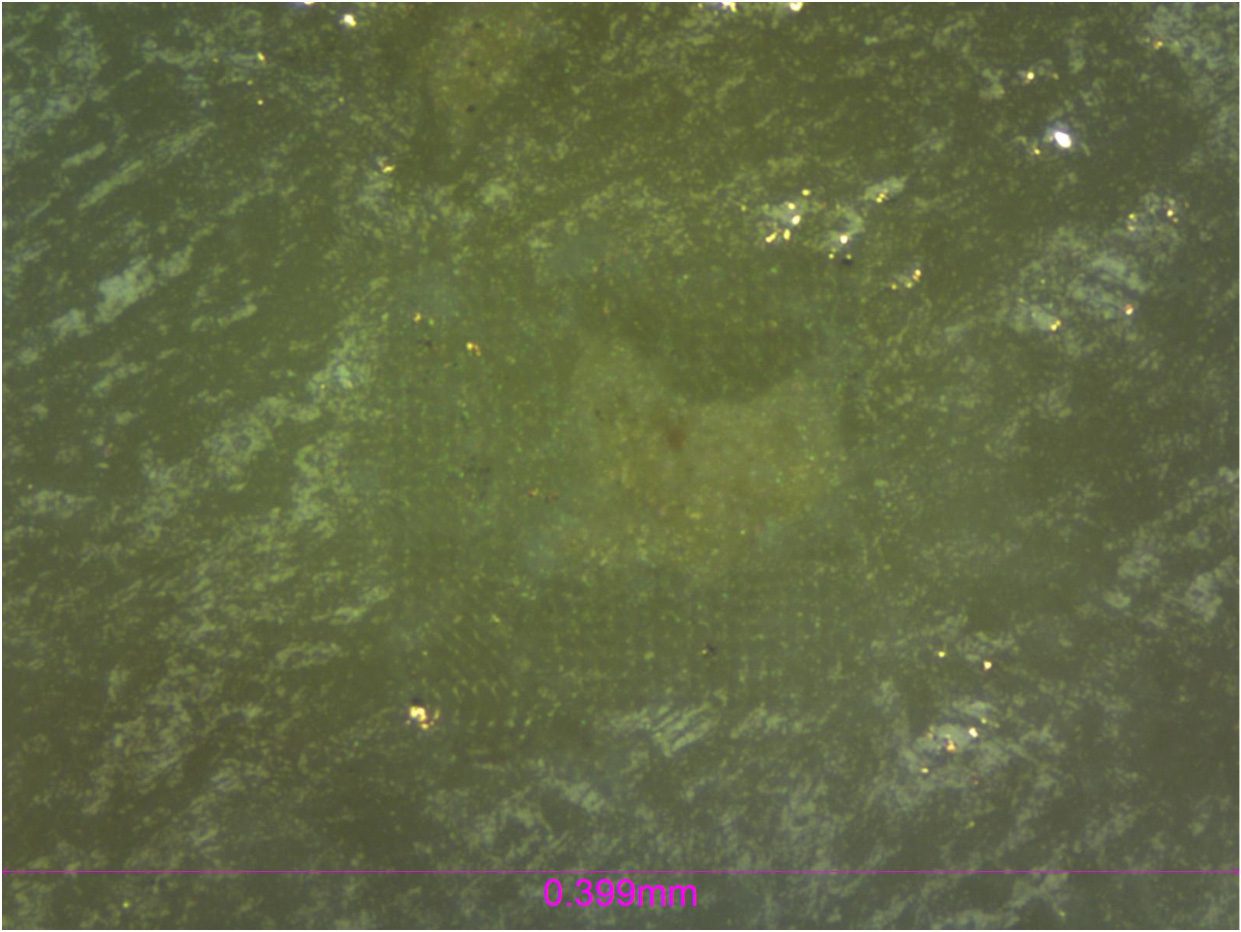

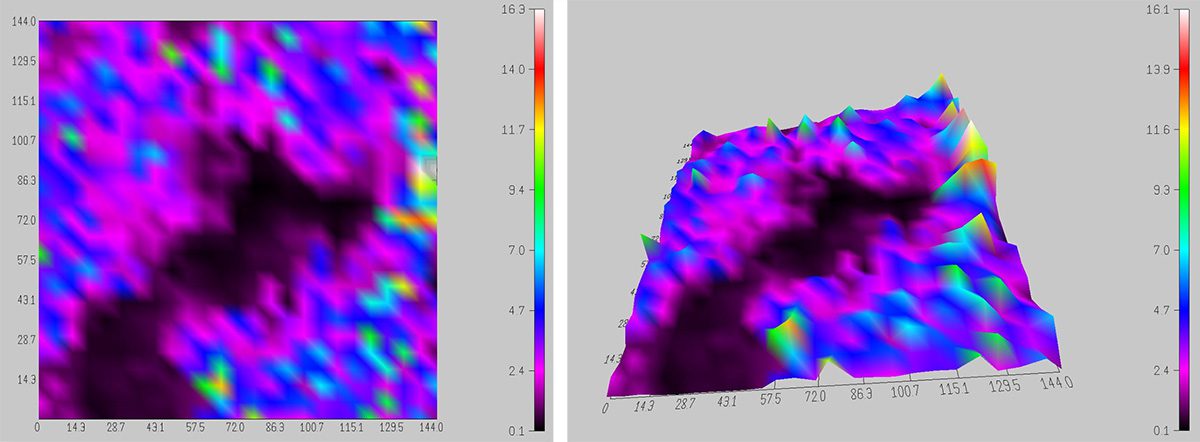

Rysunek 2: Mikrofotografia matrycy o 625 wcięciach przedstawiająca ziarno.

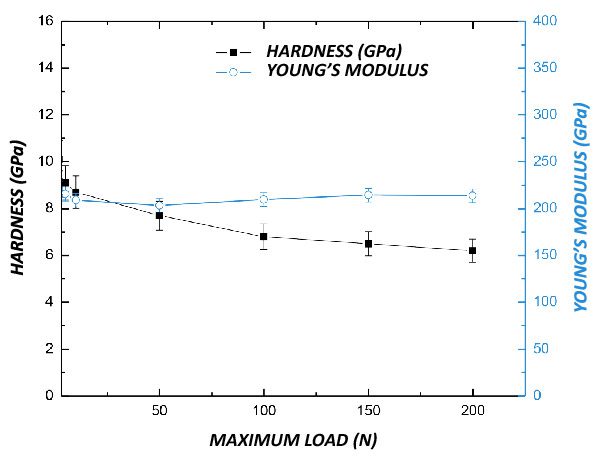

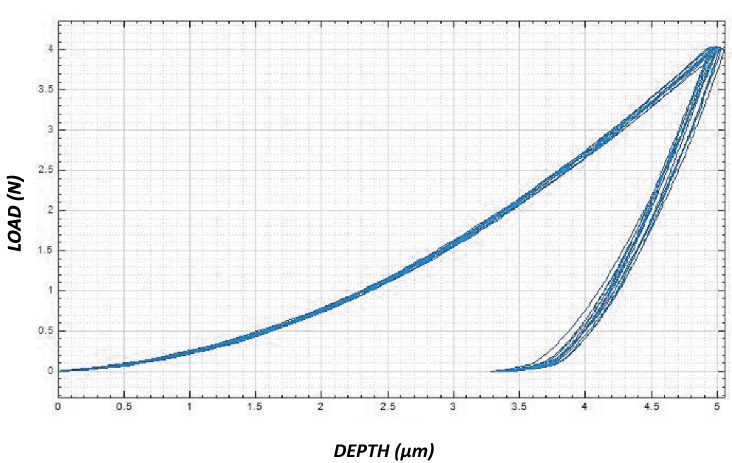

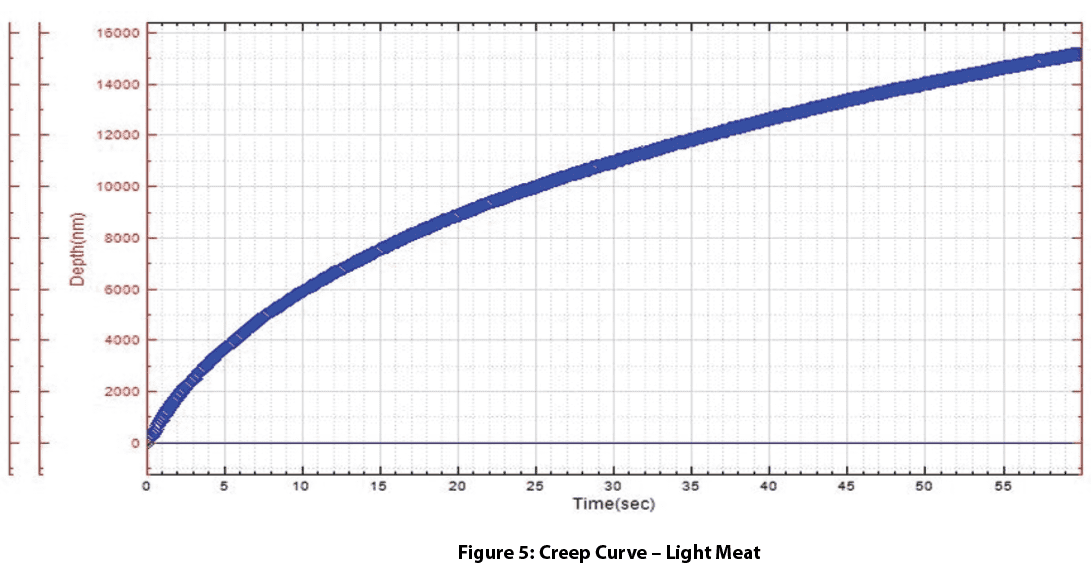

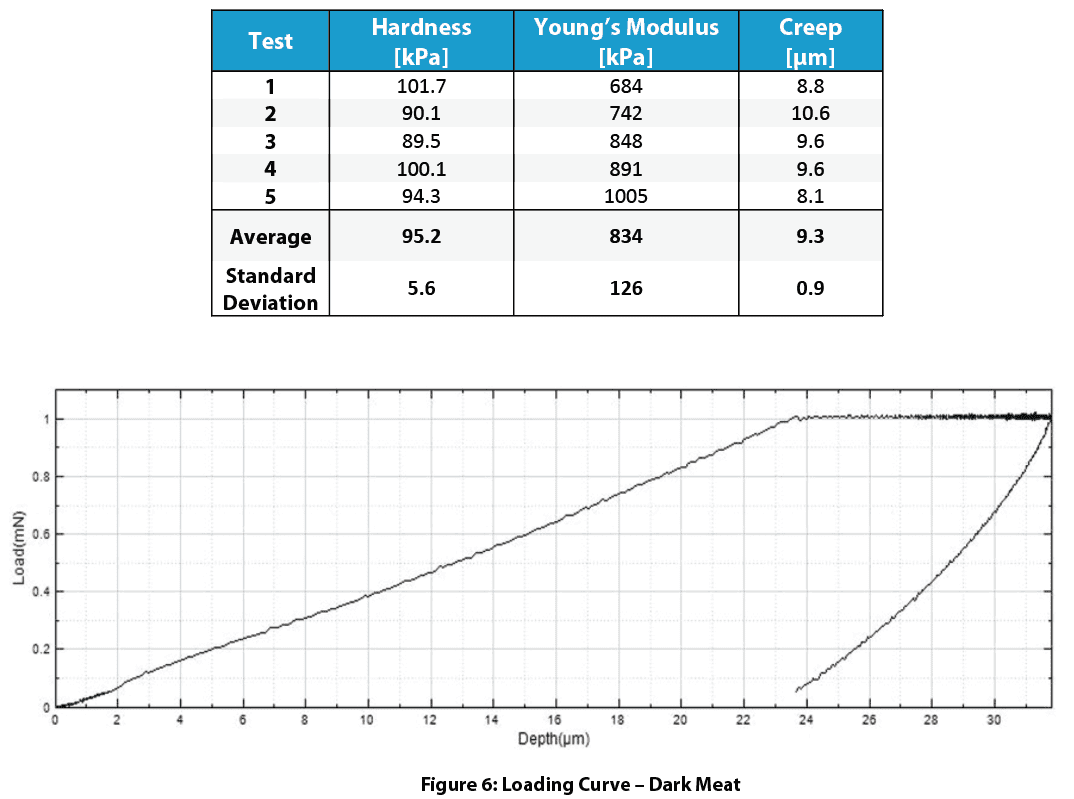

Matrycę o 625 wcięciach wykonano na grubości 0,20 mm2 obszar z dużym widocznym ziarnem. Ziarno to (rys. 2) miało średnią twardość mniejszą niż całkowita powierzchnia płytki. Oprogramowanie Nanovea Mechanical umożliwia użytkownikowi obejrzenie mapy rozkładu twardości w trybie 2D i 3D, jak przedstawiono na rysunku 1. Dzięki precyzyjnej kontroli położenia stolika próbki, oprogramowanie umożliwia użytkownikom dokładne namierzenie takich obszarów mapowanie właściwości mechanicznych.

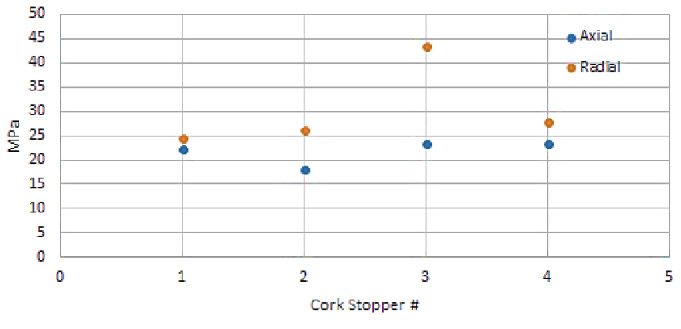

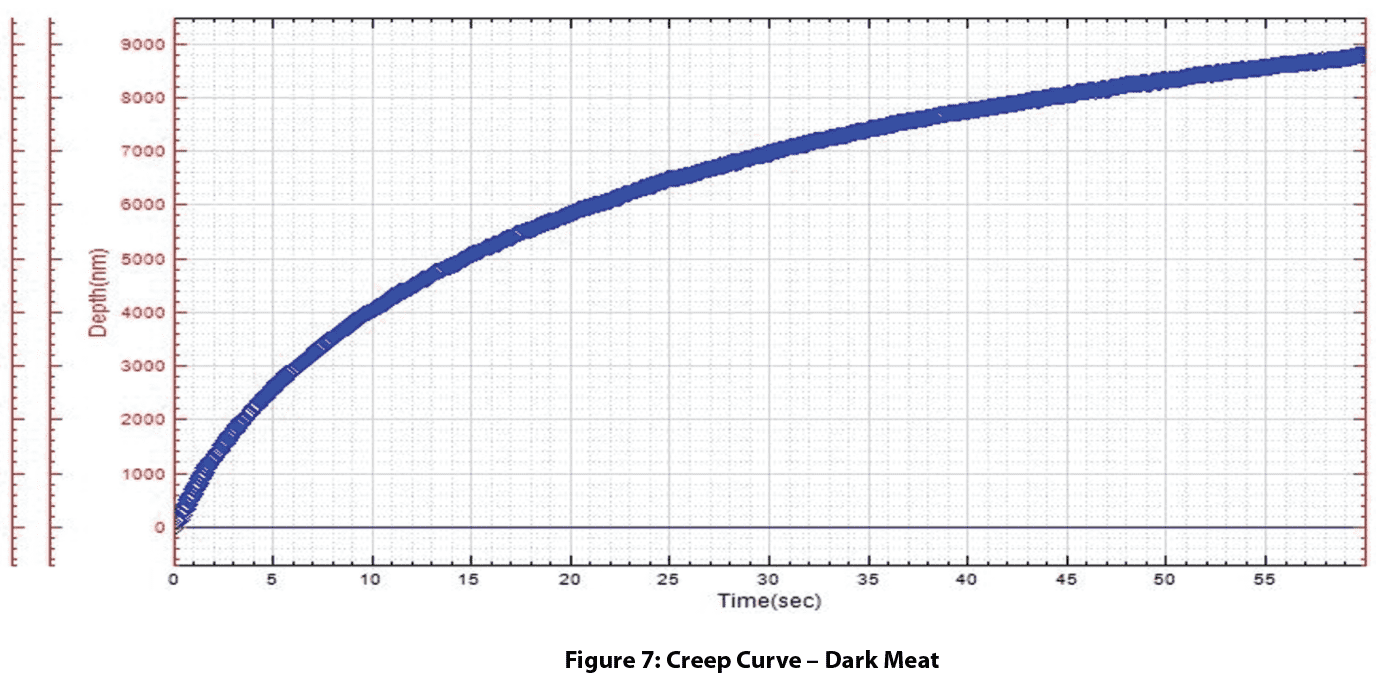

Rysunek 3: Widok 2D i 3D mapowania twardości z 1600 wcięciami.

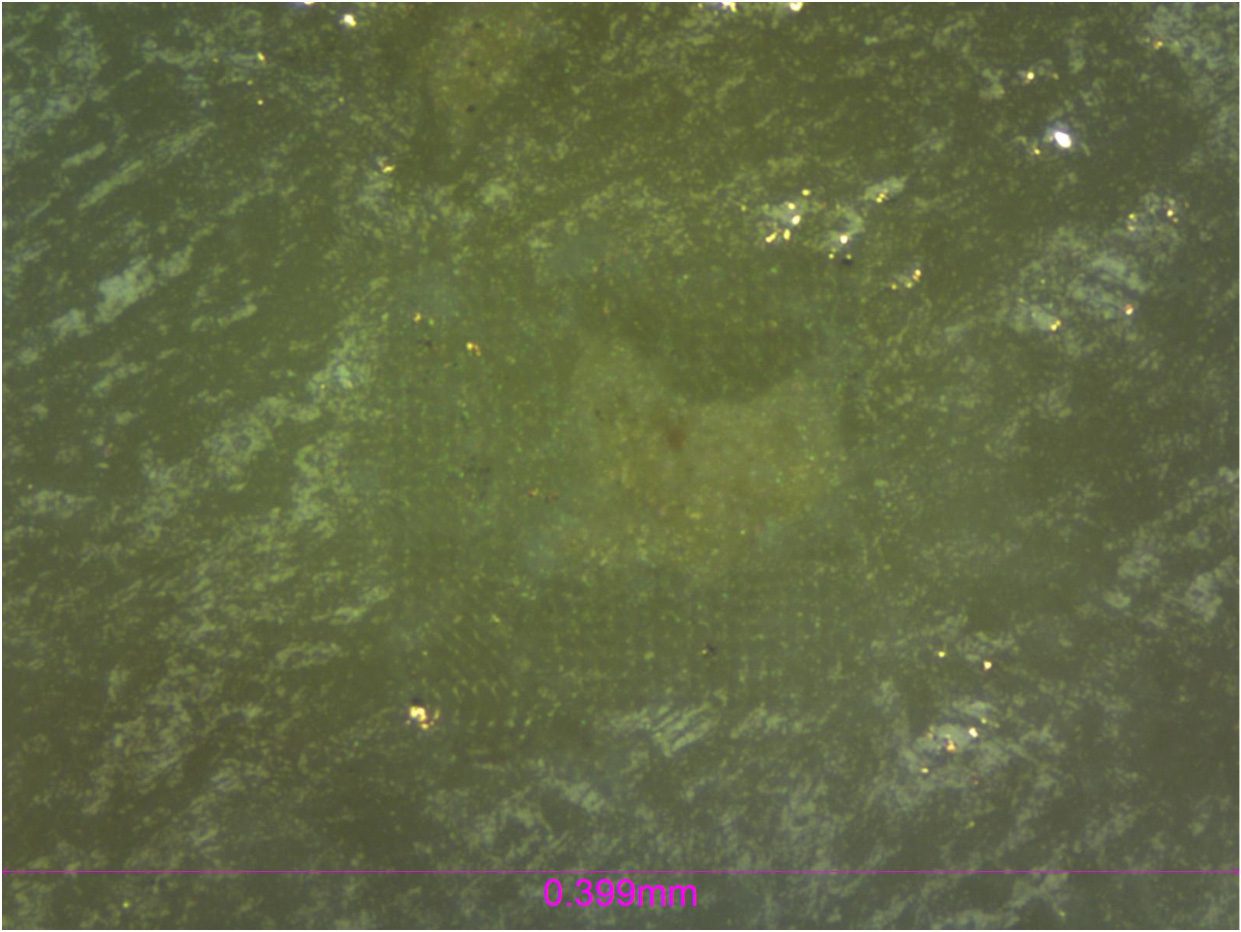

Rysunek 4: Mikrofotografia matrycy o 1600 wcięciach.

Na tej samej płytce utworzono również matrycę o 1600 wcięciach, aby zmierzyć jednorodność powierzchni. Tutaj ponownie użytkownik ma możliwość zobaczenia rozkładu twardości w trybie 3D lub 2D (rysunek 3), a także obrazu mikroskopowego wciętej powierzchni. Na podstawie przedstawionego rozkładu twardości można stwierdzić, że materiał jest porowaty ze względu na równomierne rozproszenie punktów danych o wysokiej i niskiej twardości.

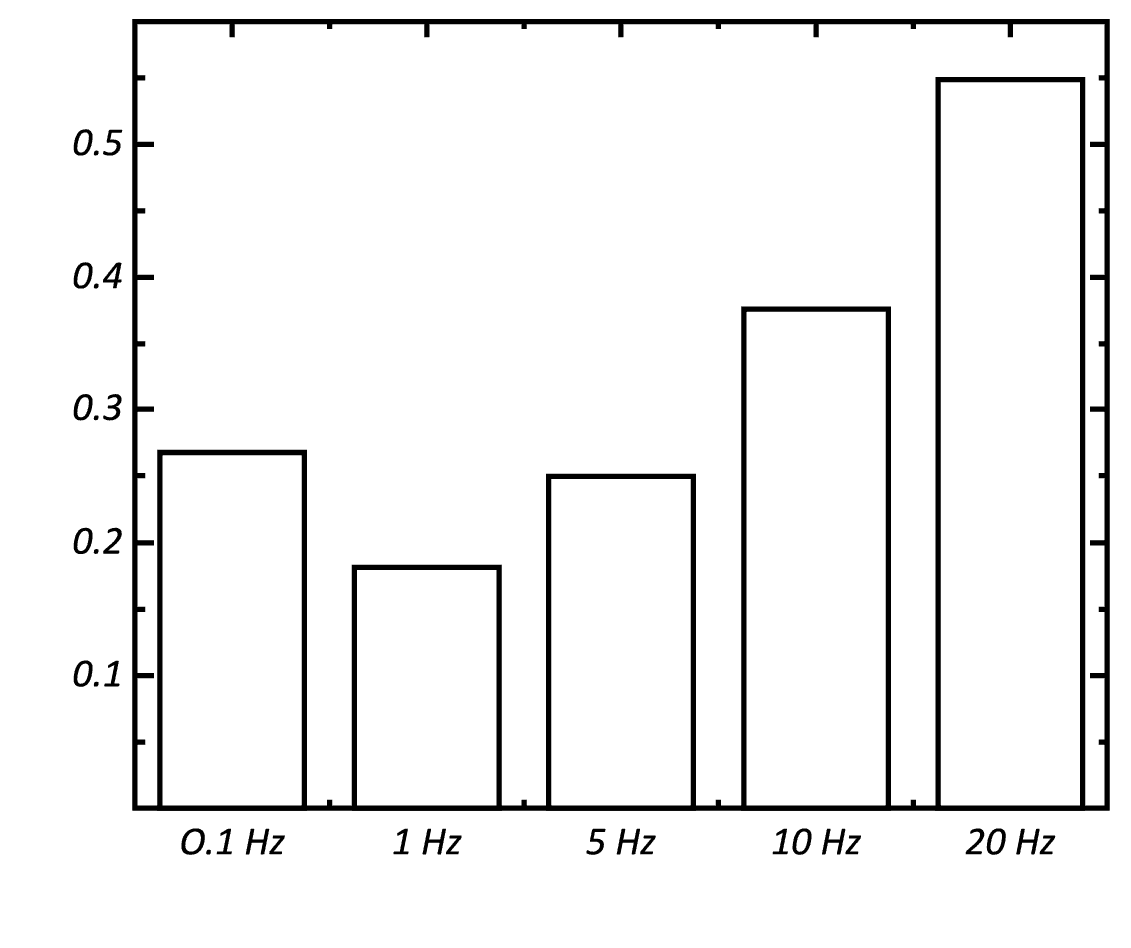

W porównaniu z konwencjonalnymi procedurami nanoindentacji, tryb FastMap w tym badaniu jest znacznie mniej czasochłonny i bardziej opłacalny. Umożliwia szybkie ilościowe mapowanie właściwości mechanicznych, w tym twardości i modułu Younga, oraz zapewnia rozwiązanie do wykrywania ziaren i konsystencji materiału, co ma kluczowe znaczenie dla kontroli jakości różnorodnych materiałów w produkcji masowej.

PODSUMOWANIE

W tym badaniu zaprezentowaliśmy możliwości testera mechanicznego Nanovea w wykonywaniu szybkiego i precyzyjnego mapowania nanoindentacji przy użyciu trybu FastMap. Mapy właściwości mechanicznych na płytce ceramicznej wykorzystują kontrolę położenia (z dokładnością do 0,2 µm) stopni i czułość modułu siły w celu wykrywania ziaren powierzchniowych i pomiaru jednorodności powierzchni z dużą prędkością.

Parametry testowe zastosowane w tym badaniu zostały określone na podstawie wielkości matrycy i materiału próbki. Można wybrać różne parametry testu, aby zoptymalizować całkowity czas cyklu wcięcia do 3 sekund na wcięcie (lub 30 sekund na każde 10 wgłębień).

Wszystkie moduły Nano i Micro testera mechanicznego Nanovea obejmują tryby testowania wcięć, zarysowań i zużycia zgodne z normami ISO i ASTM, zapewniając najszerszy i najbardziej przyjazny dla użytkownika zakres testów dostępny w jednym systemie. Niezrównany asortyment Nanovea to idealne rozwiązanie do określania pełnego zakresu właściwości mechanicznych cienkich lub grubych, miękkich lub twardych powłok, folii i podłoży, w tym twardości, modułu Younga, odporności na pękanie, przyczepności, odporności na zużycie i wielu innych.

Ponadto dostępny jest opcjonalny bezkontaktowy profiler 3D i moduł AFM do obrazowania 3D w wysokiej rozdzielczości wgnieceń, zarysowań i śladów zużycia, a także innych pomiarów powierzchni, takich jak chropowatość.

Autor: dr Duanjie Li. Poprawili: Pierre Leroux i Jocelyn Esparza