WPROWADZENIE

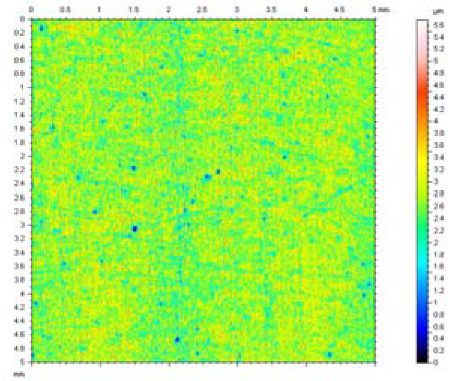

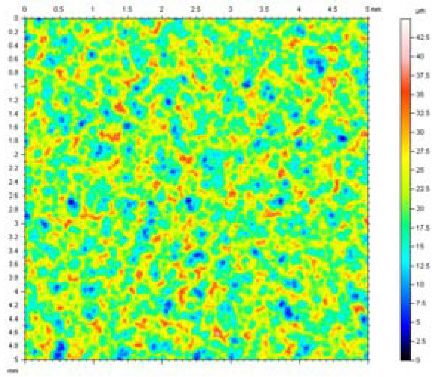

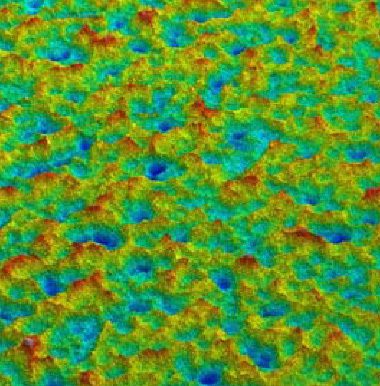

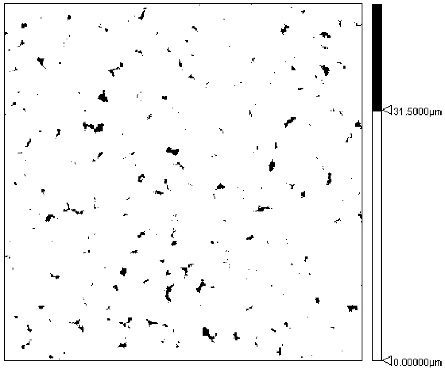

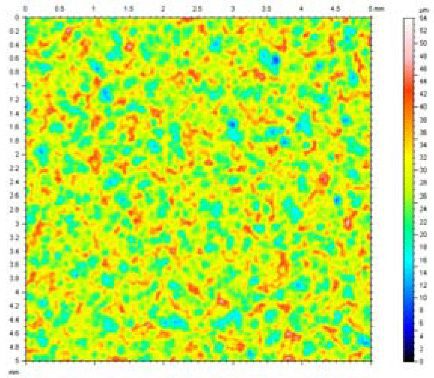

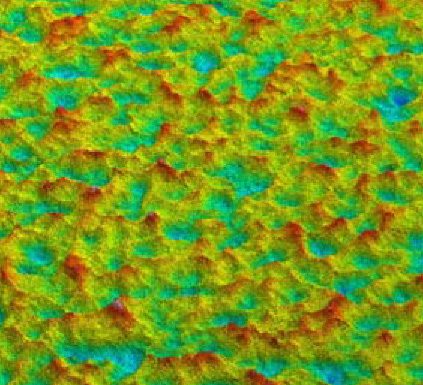

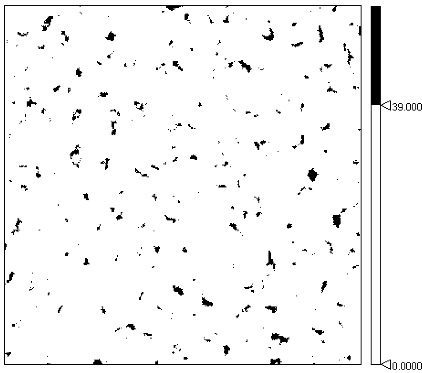

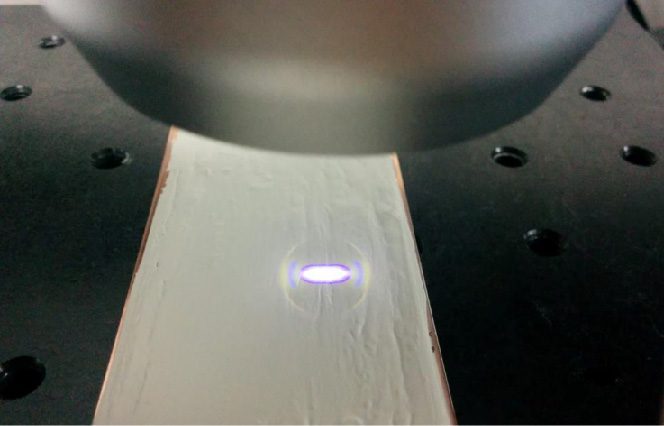

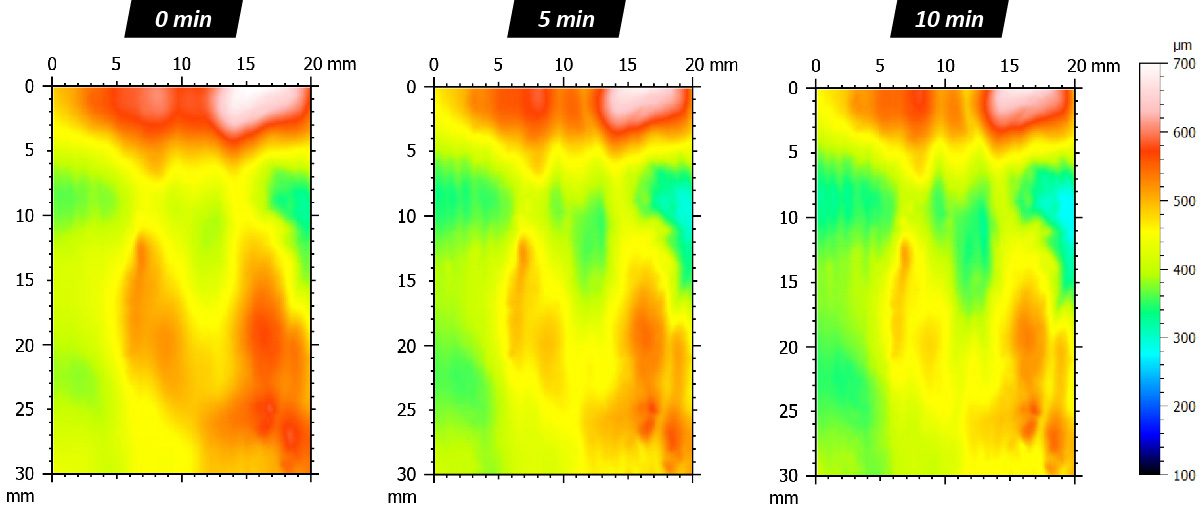

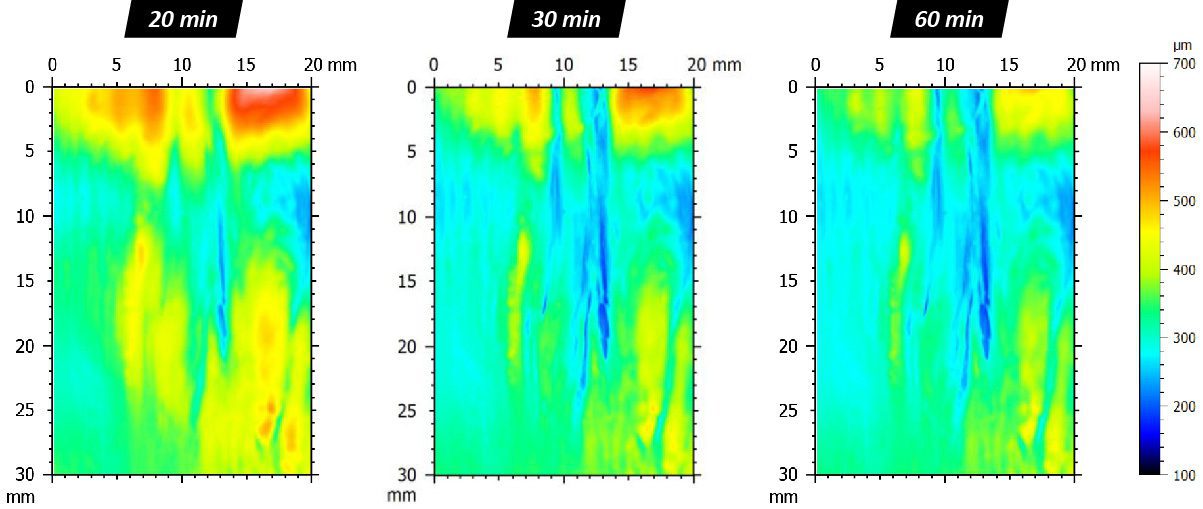

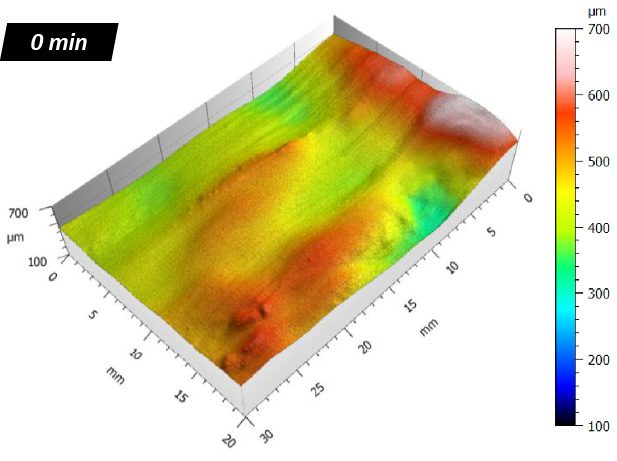

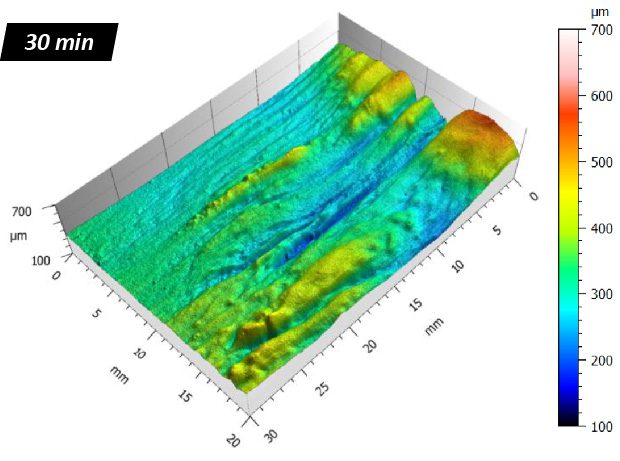

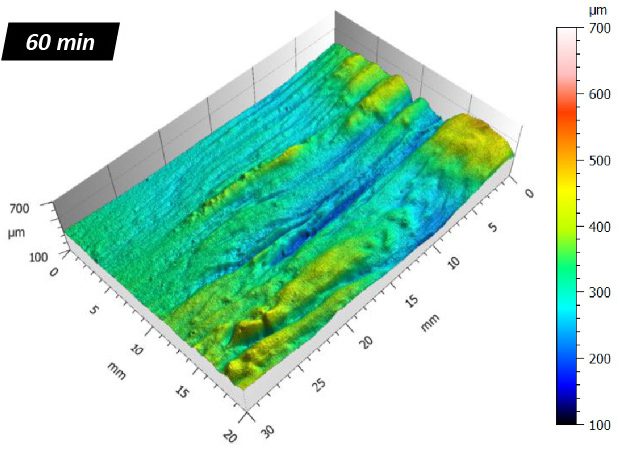

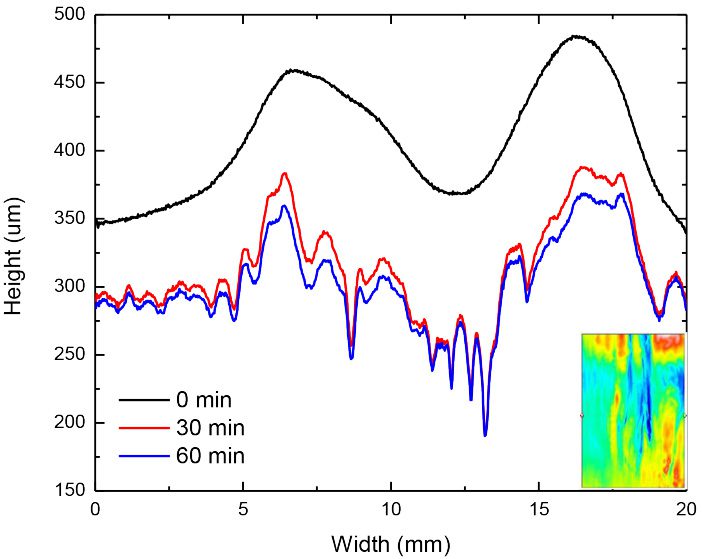

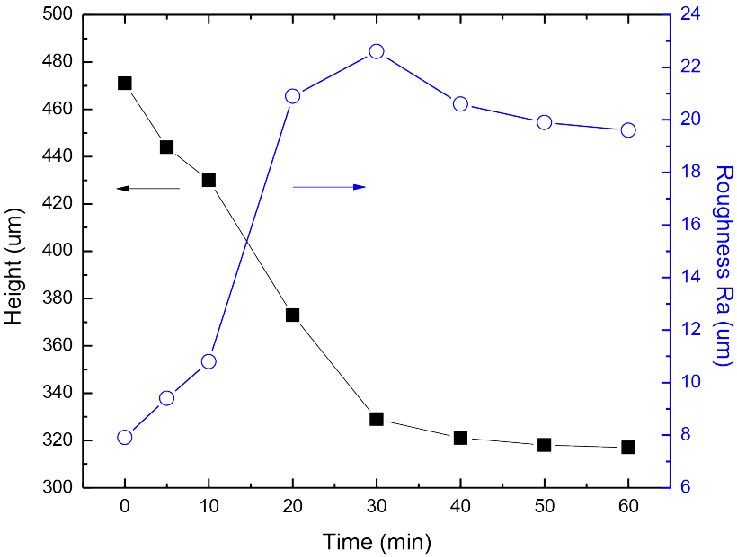

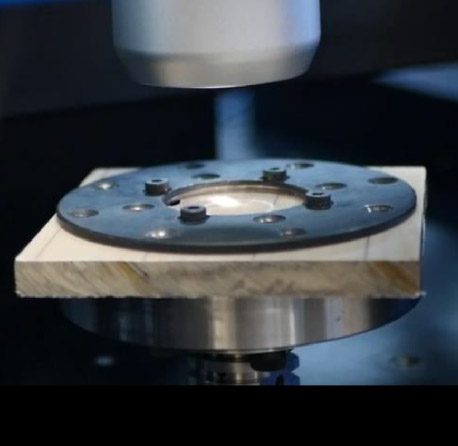

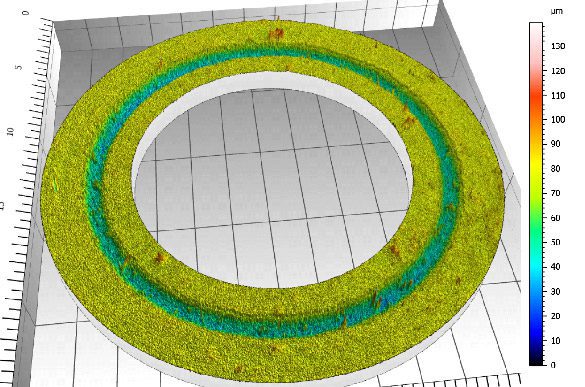

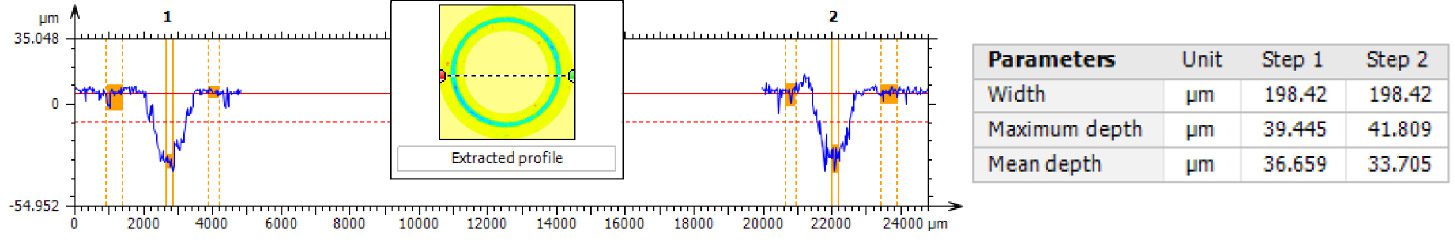

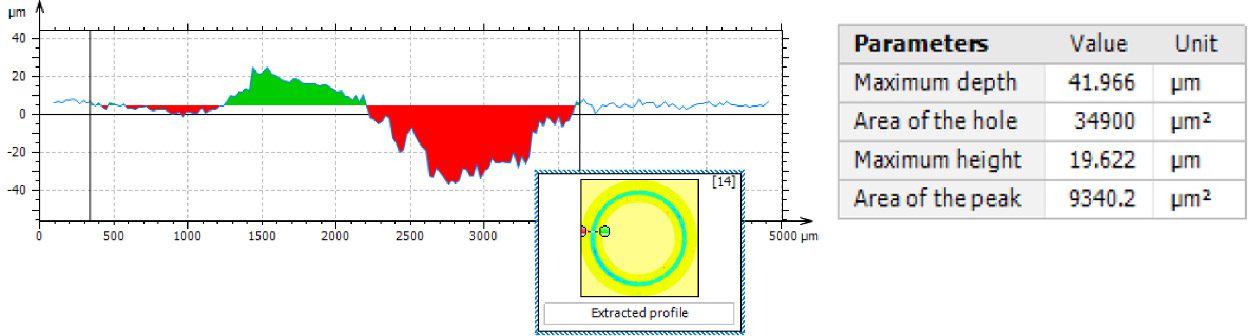

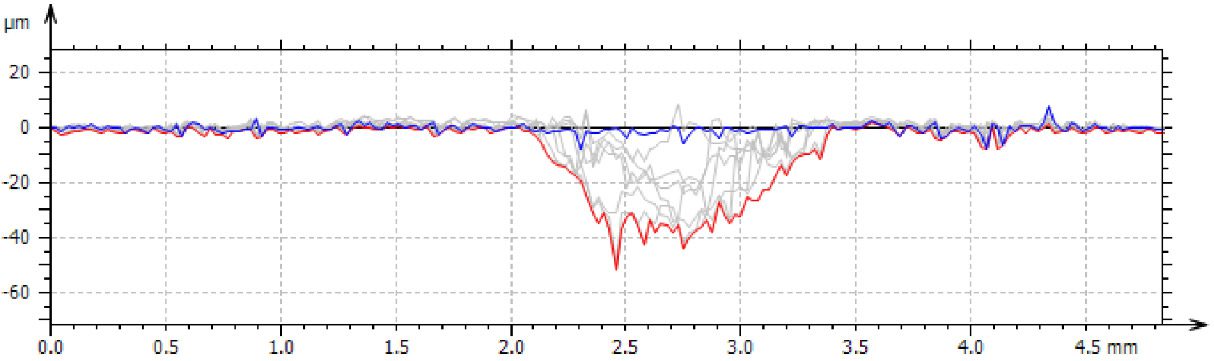

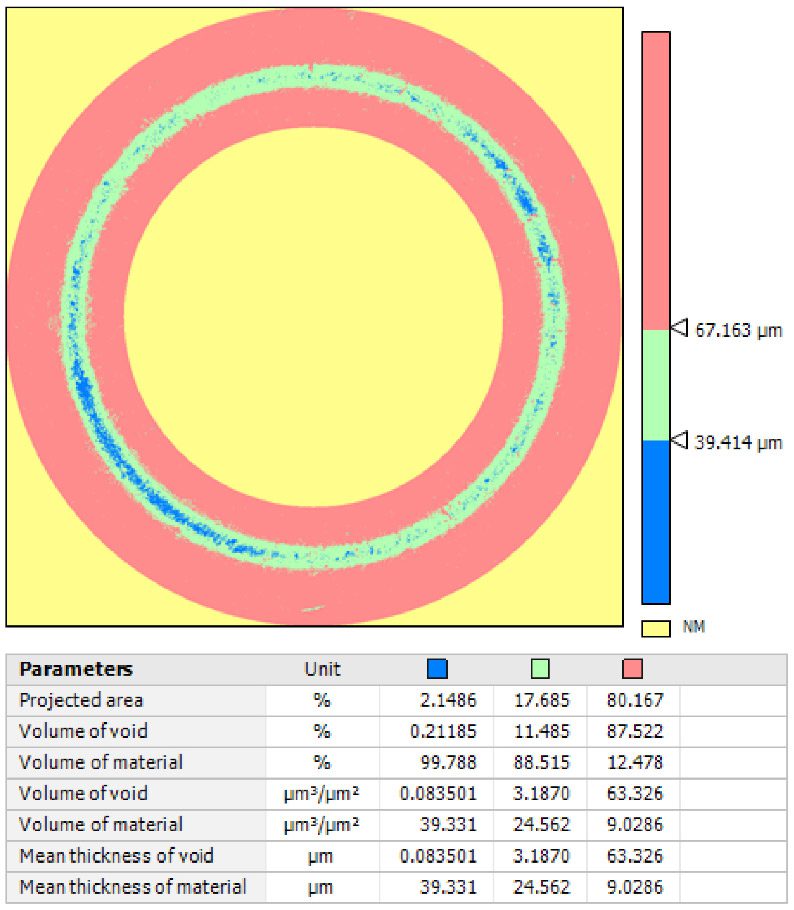

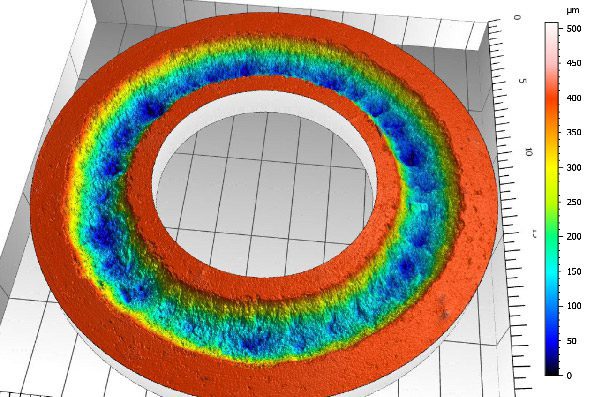

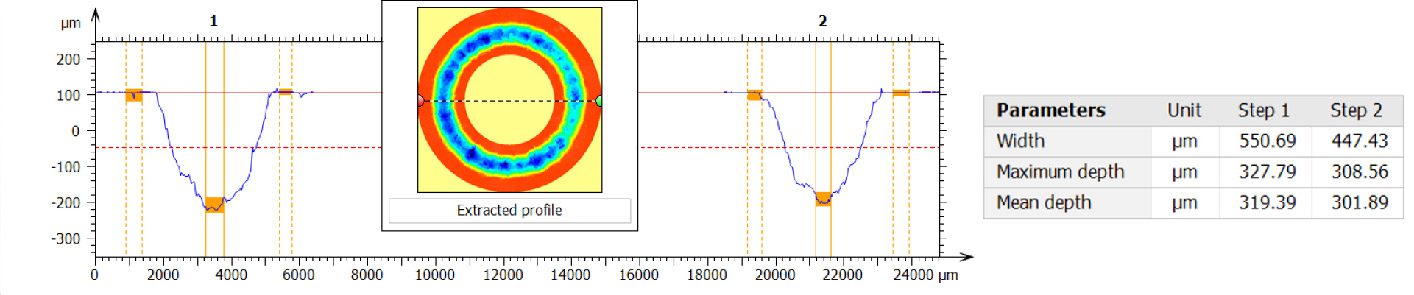

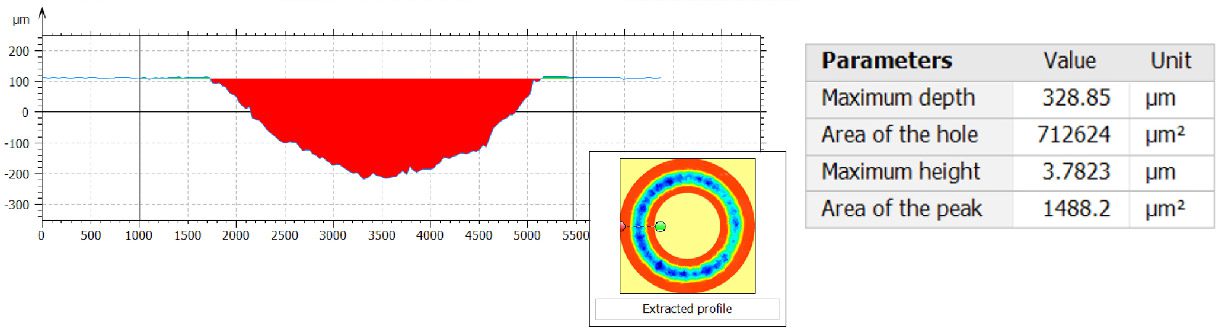

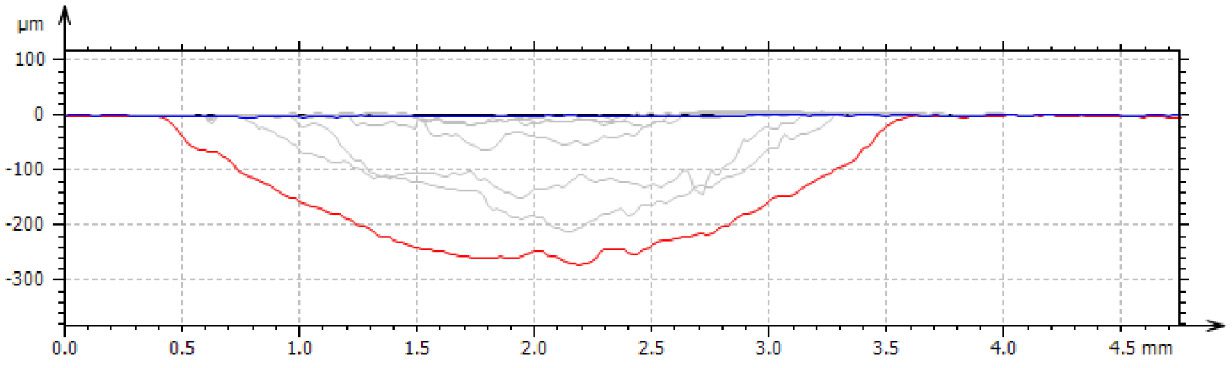

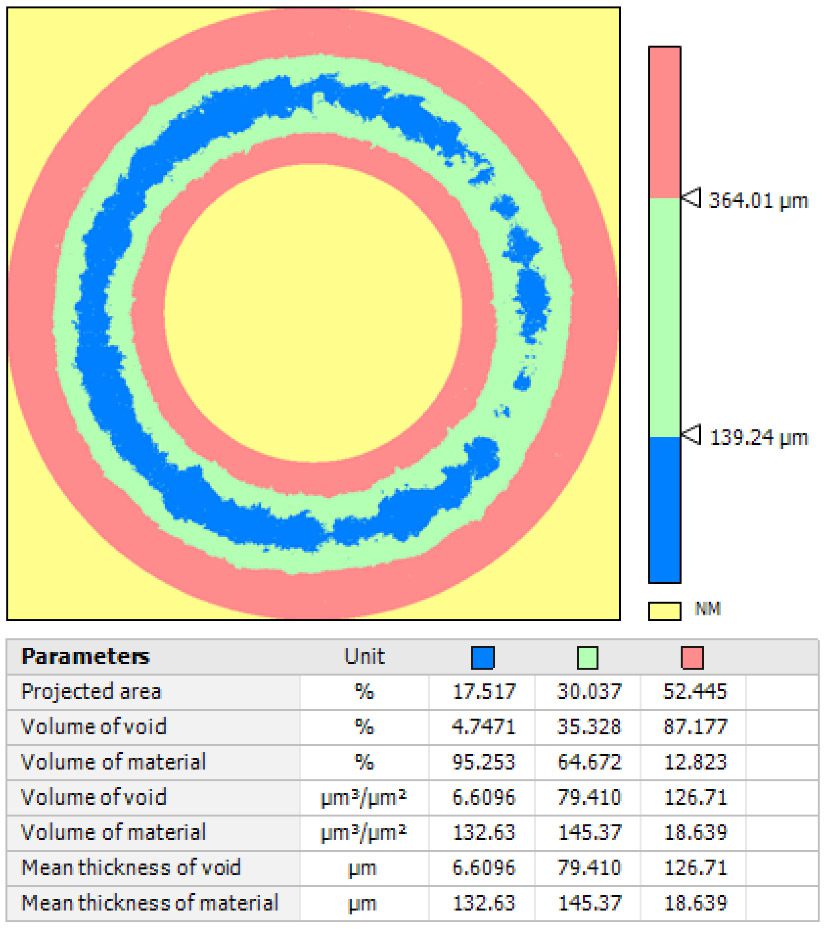

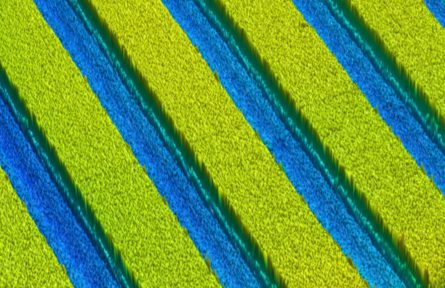

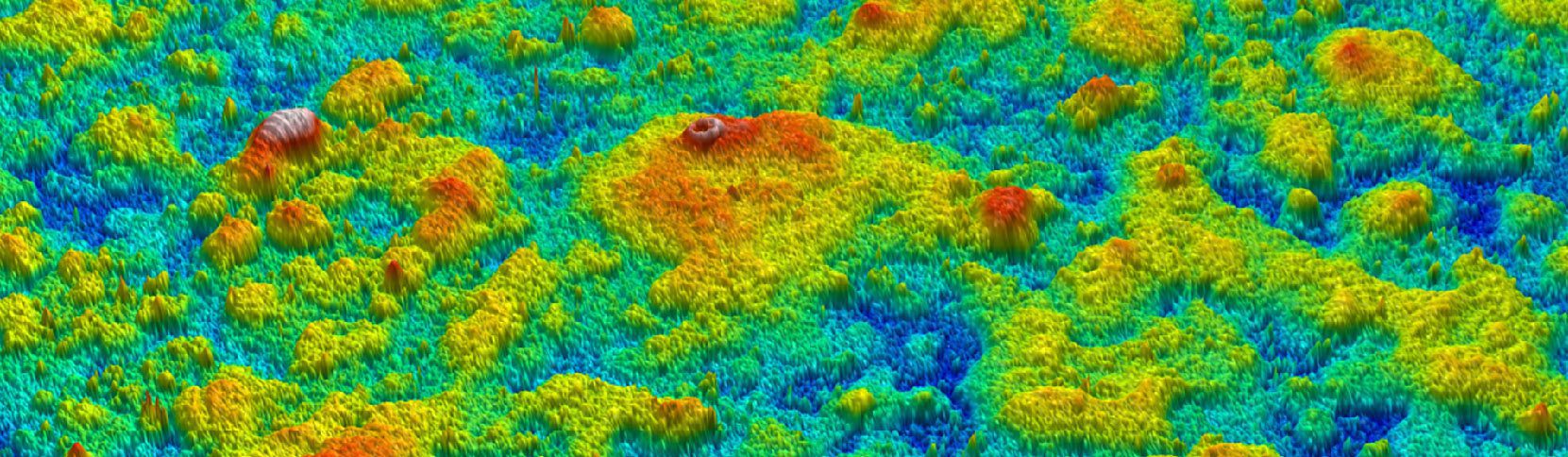

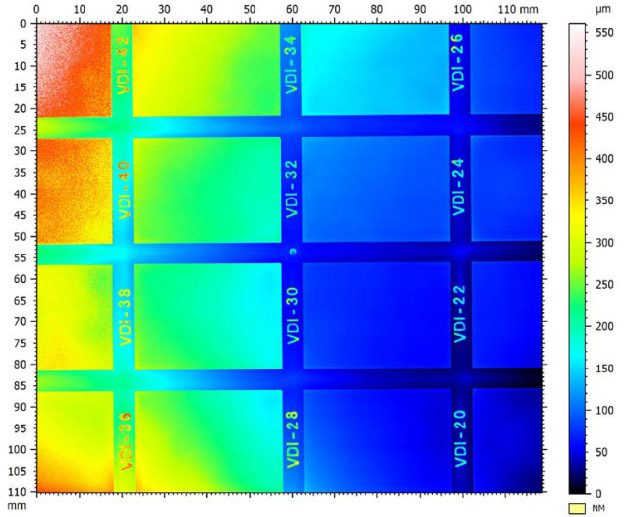

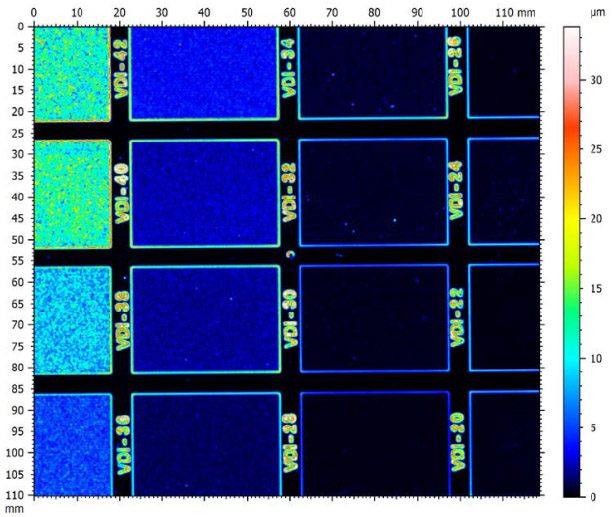

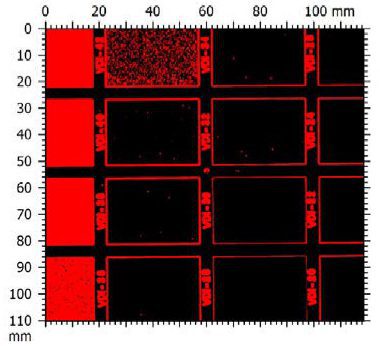

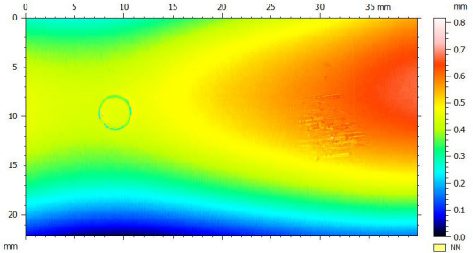

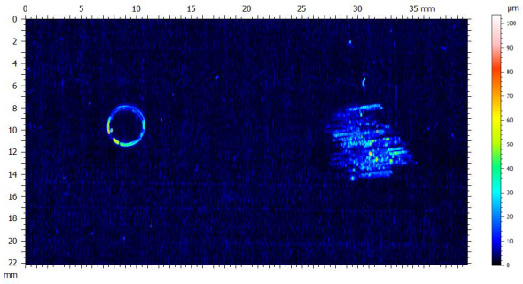

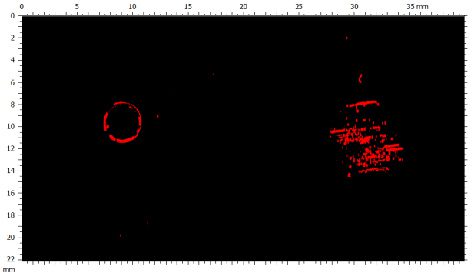

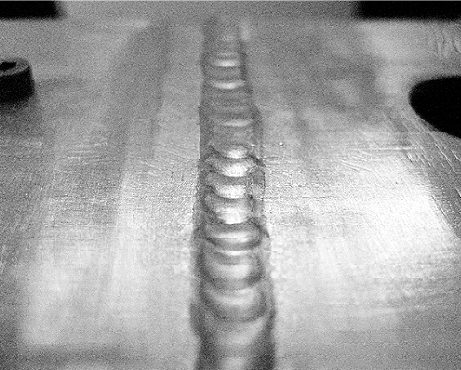

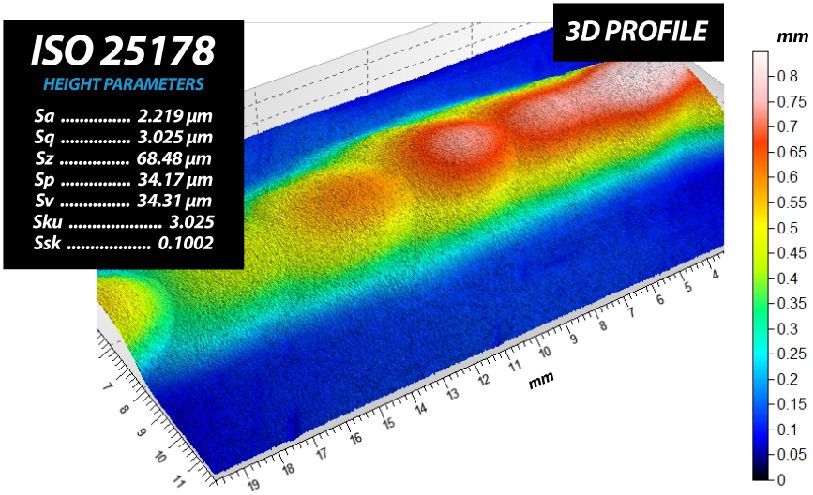

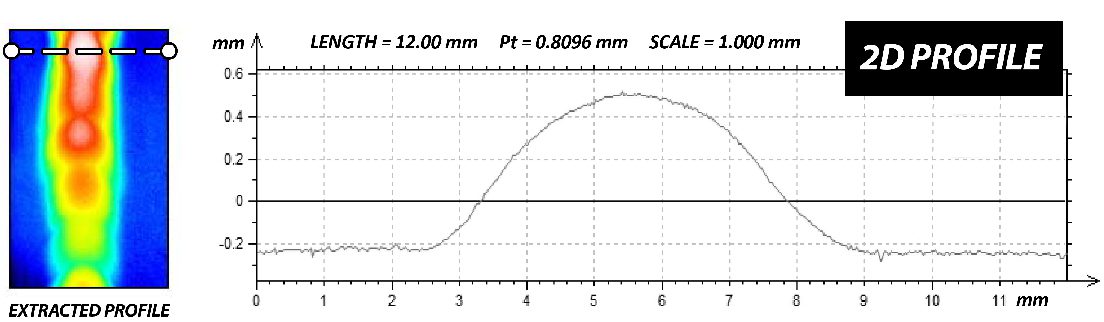

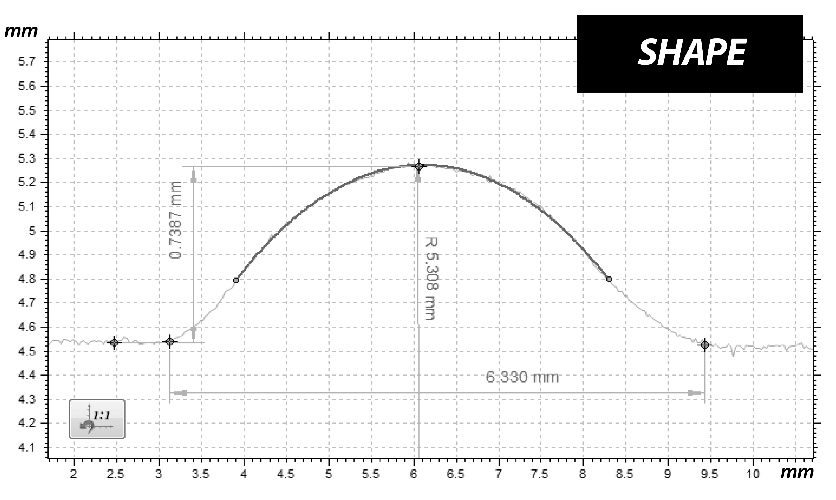

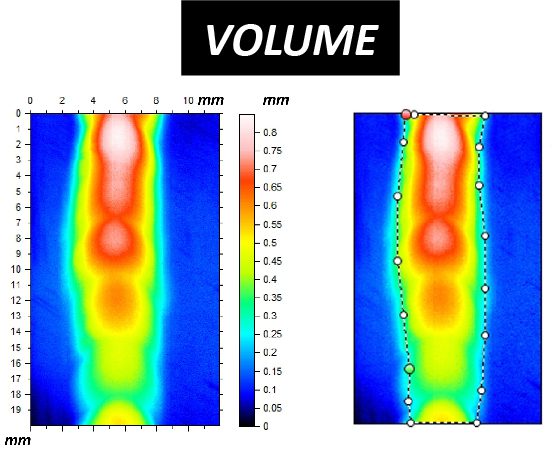

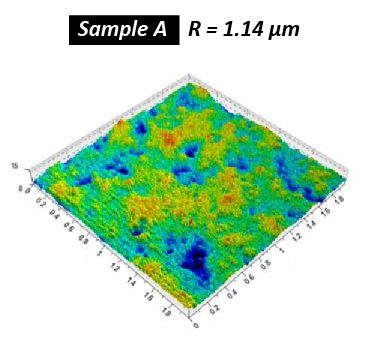

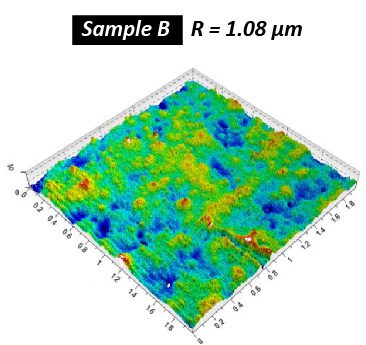

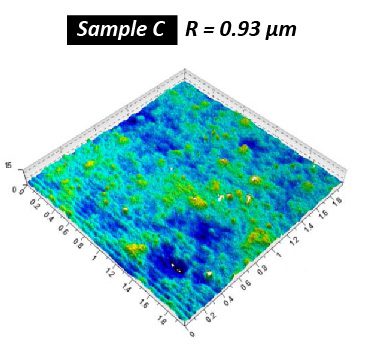

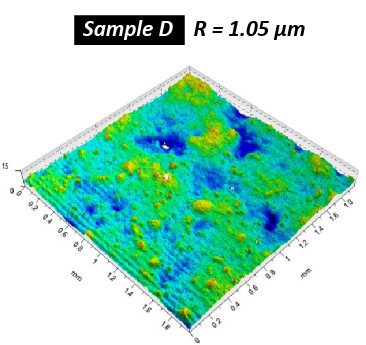

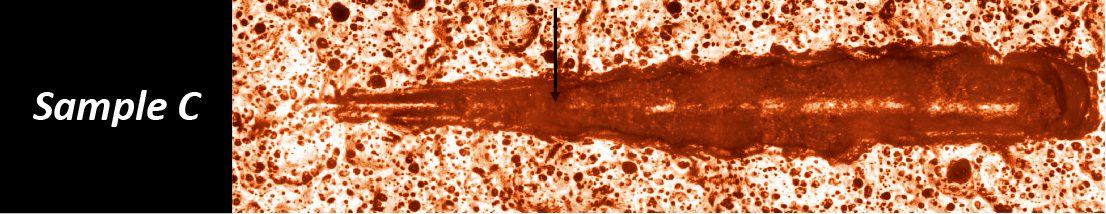

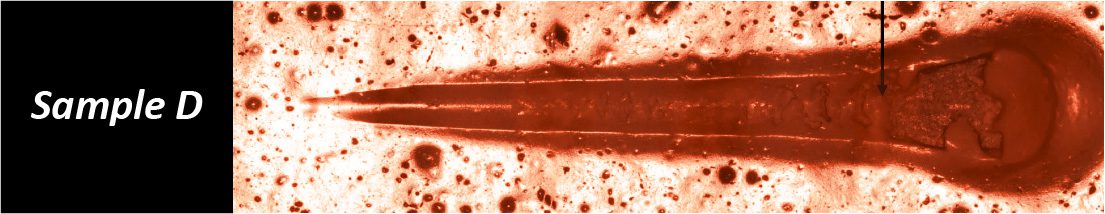

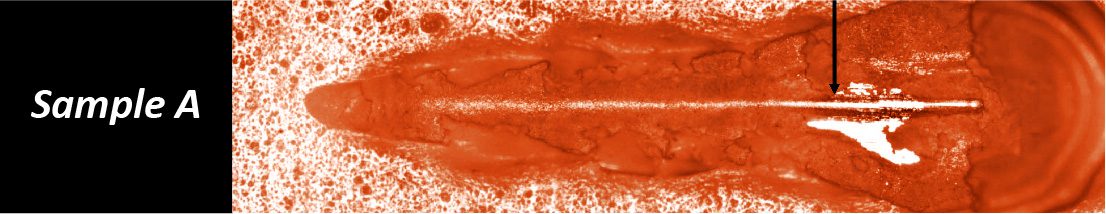

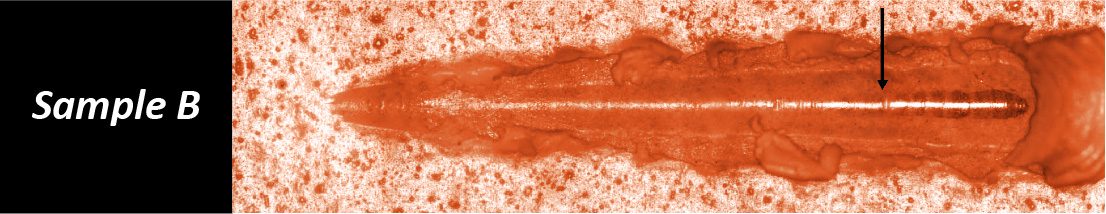

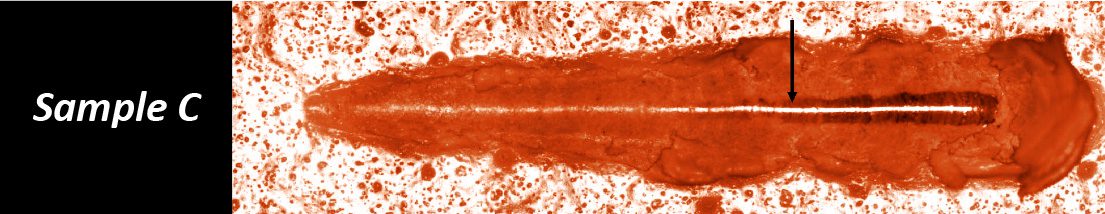

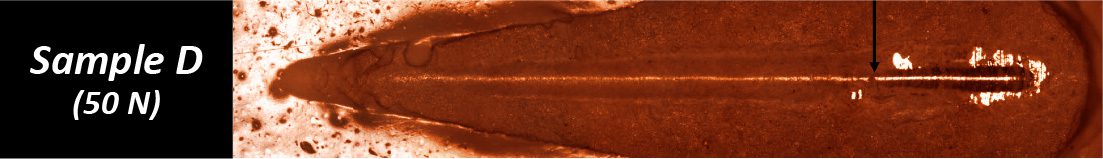

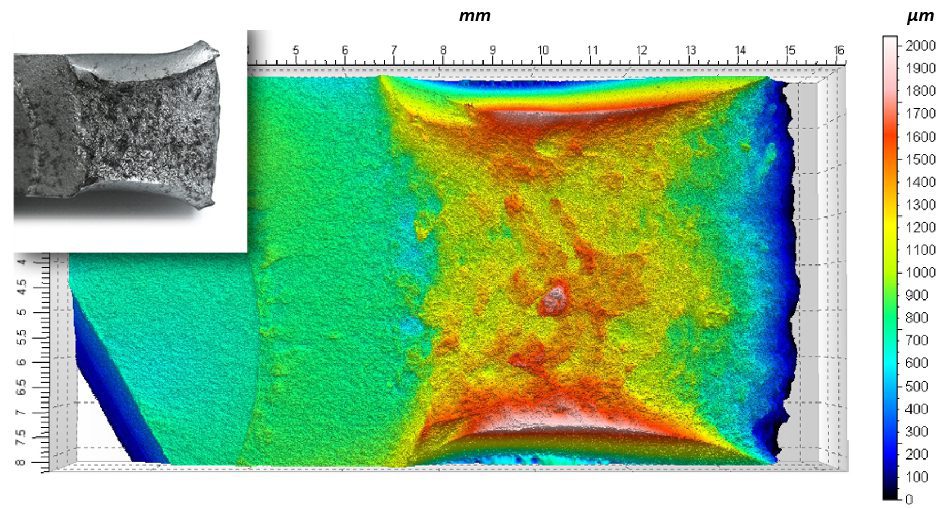

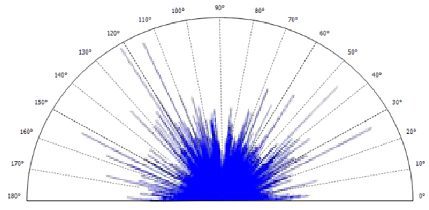

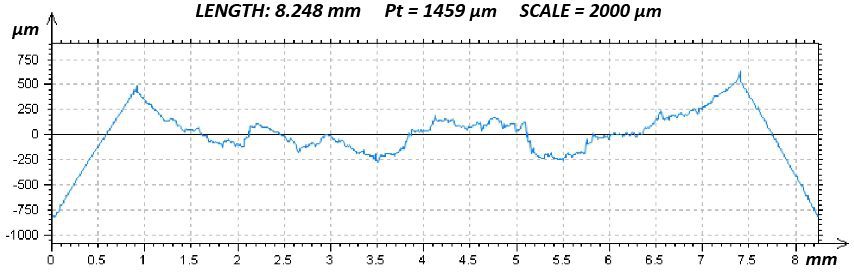

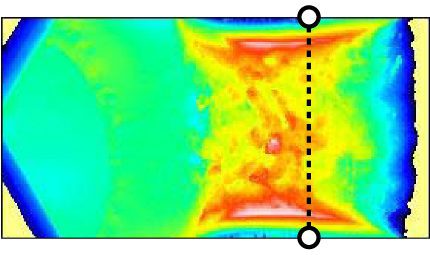

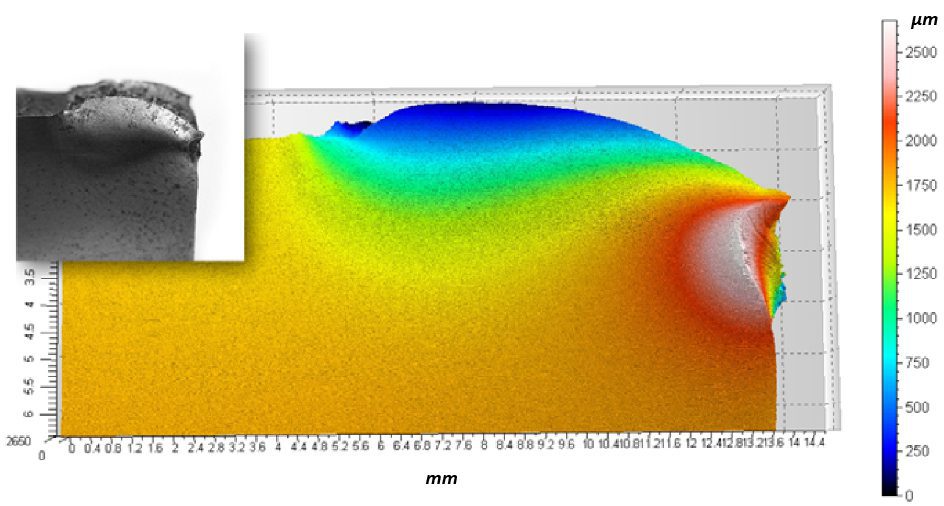

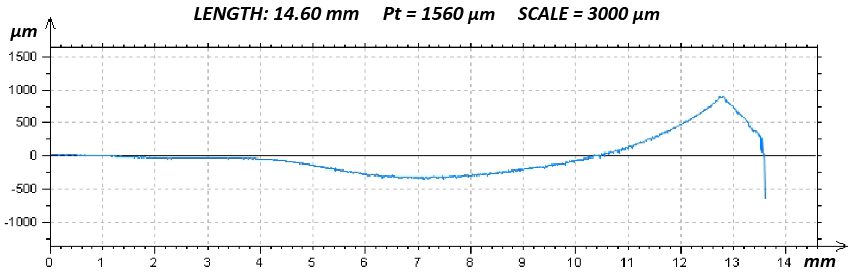

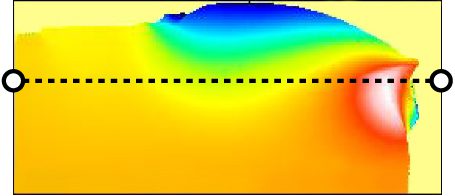

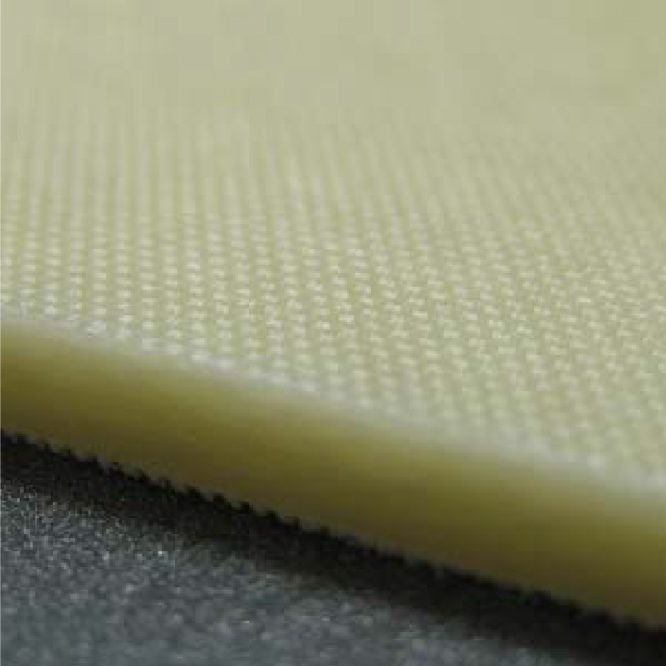

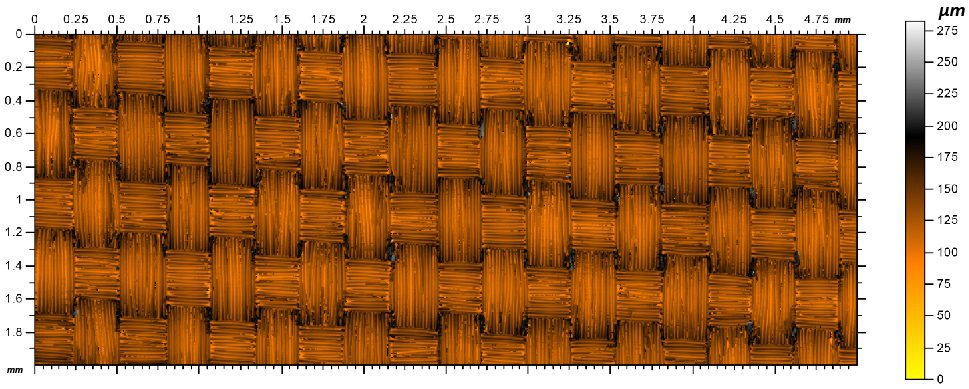

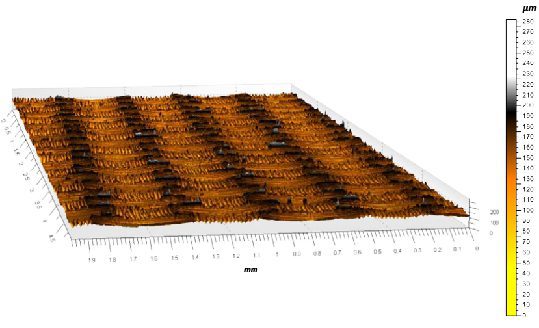

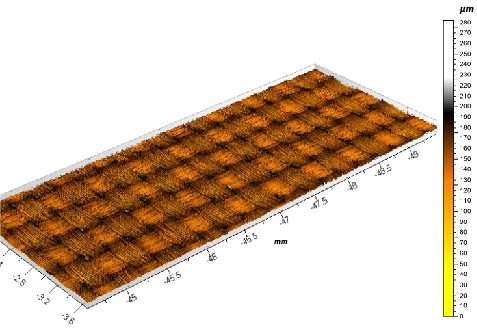

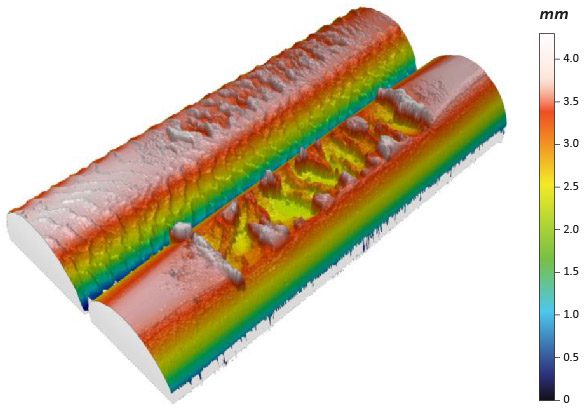

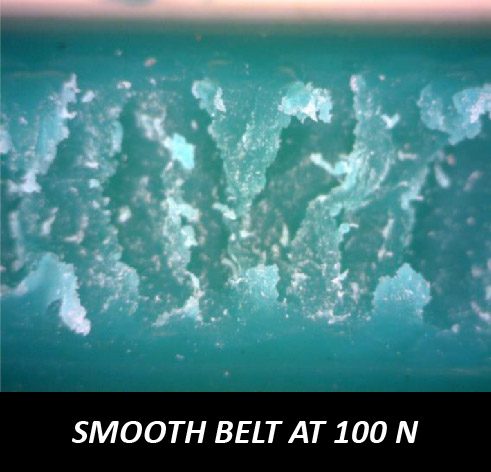

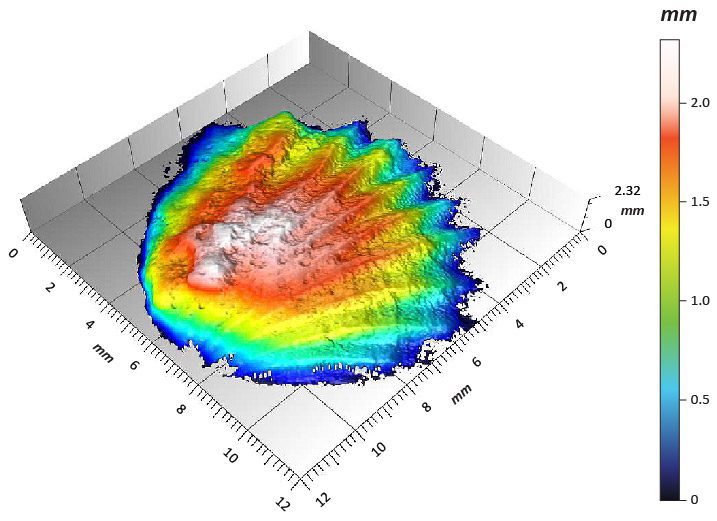

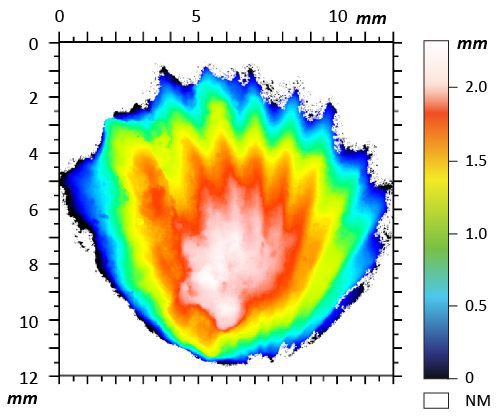

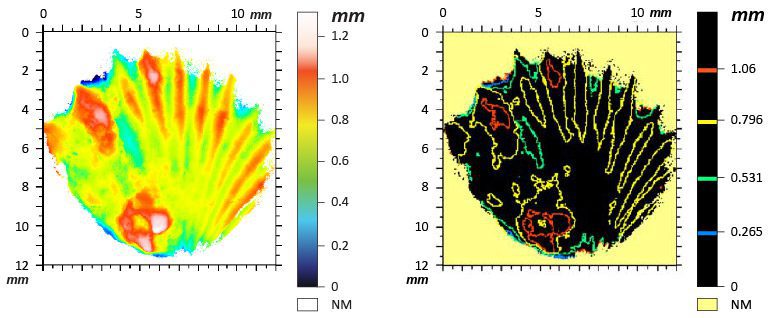

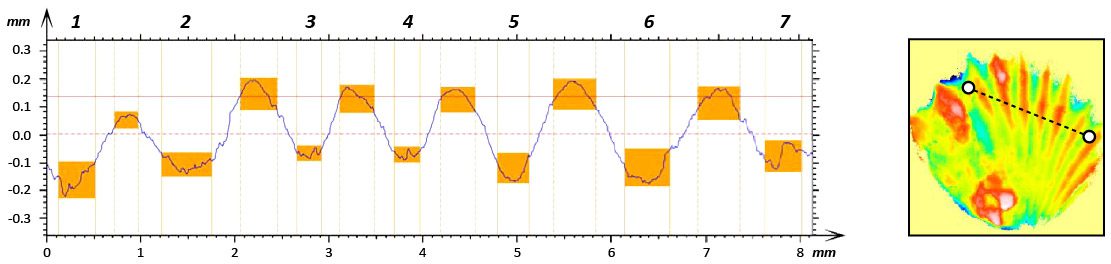

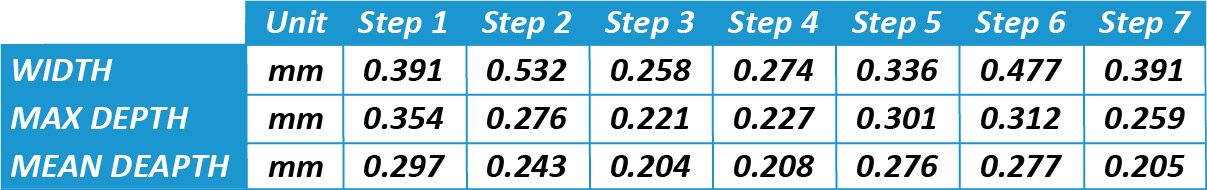

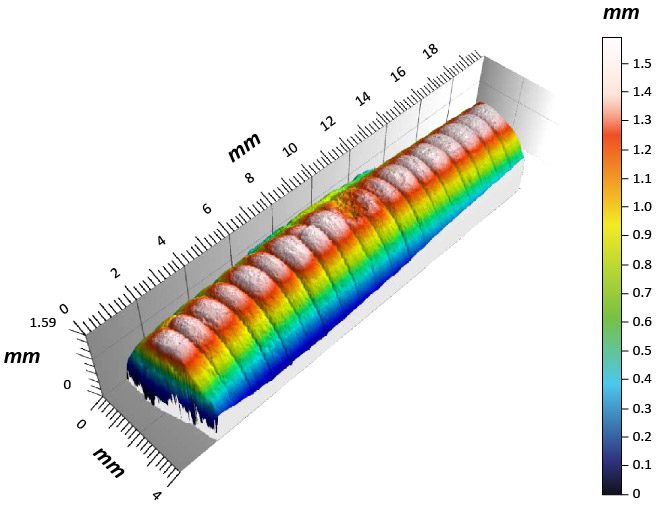

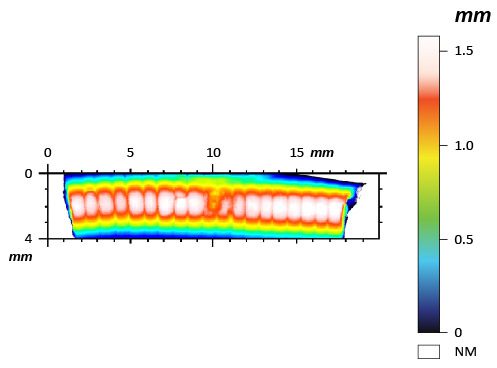

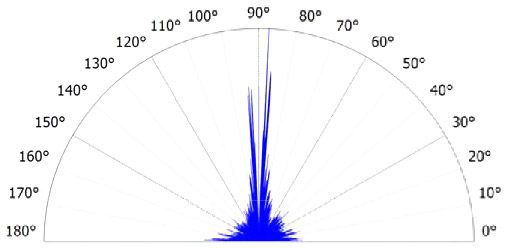

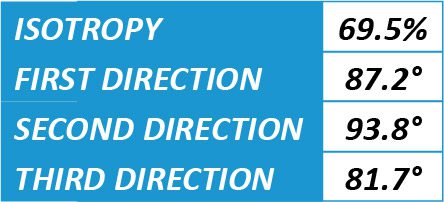

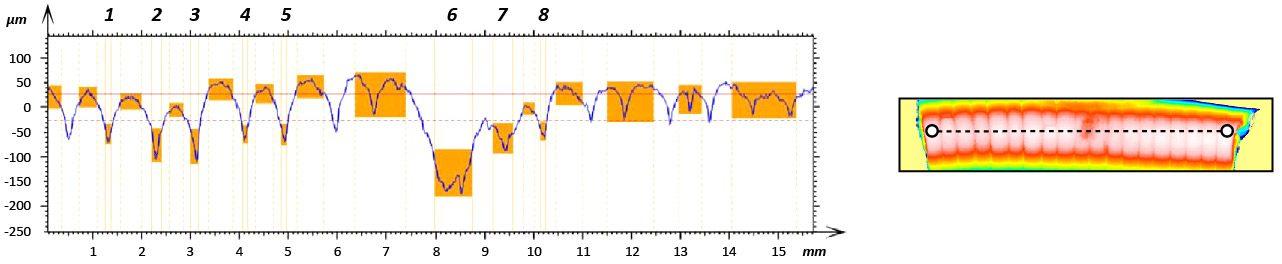

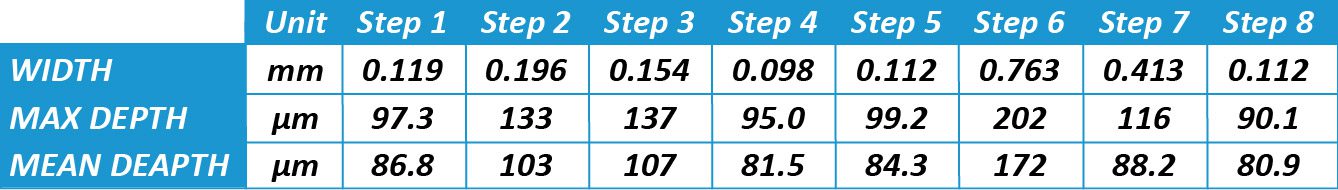

Śrutowanie to proces, w którym podłoże jest bombardowane kulistymi kulkami metalowymi, szklanymi lub ceramicznymi — powszechnie określanymi jako „śrut” — z siłą mającą na celu wywołanie plastyczności na powierzchni. Analiza charakterystyki przed i po kulowaniu dostarcza kluczowych informacji dla lepszego zrozumienia procesu i kontroli. Szczególnie godnymi uwagi aspektami są chropowatość powierzchni i obszar pokrycia wgłębień pozostawionych przez śrut.

Znaczenie bezkontaktowego profilometru 3D do analizy powierzchni śrutowanych

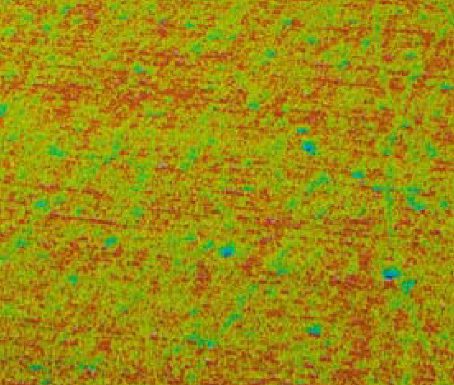

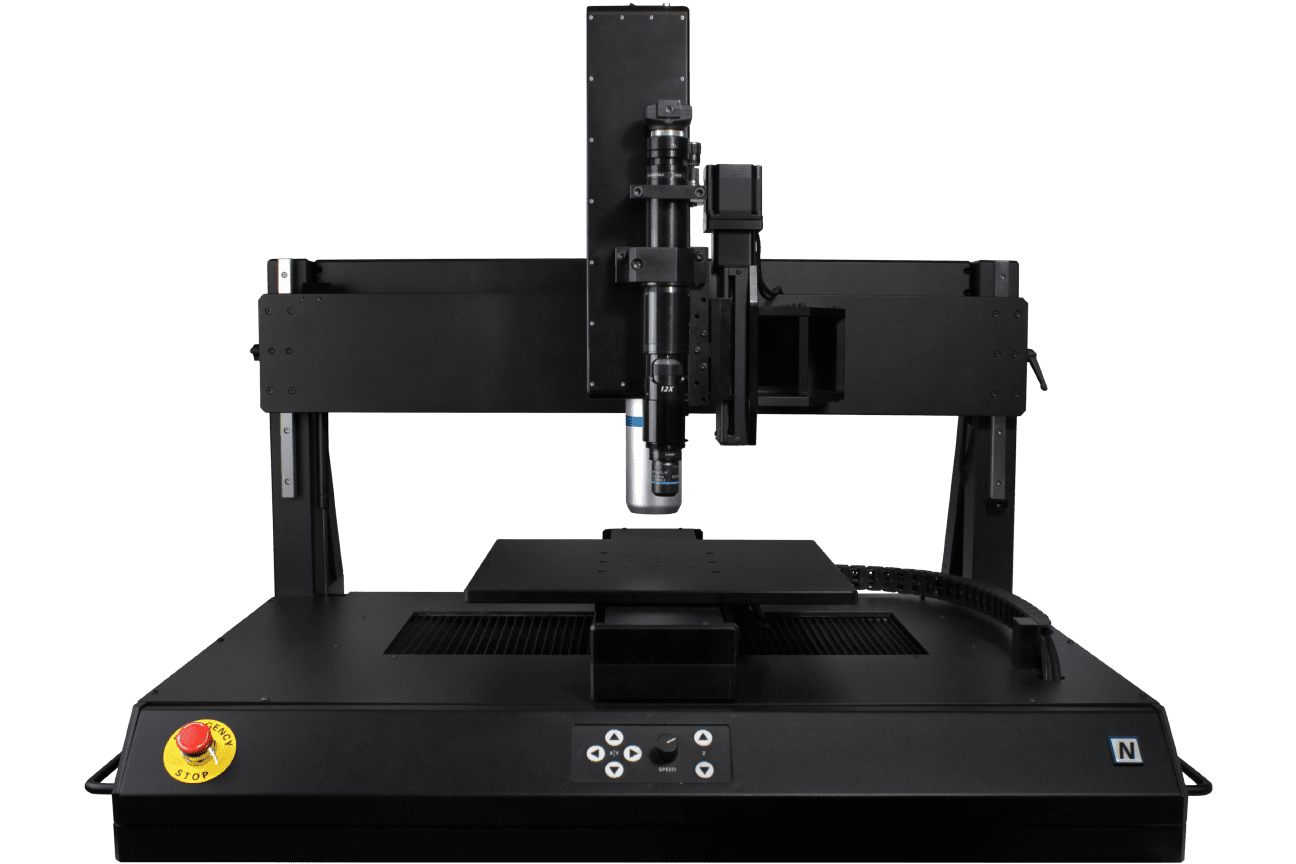

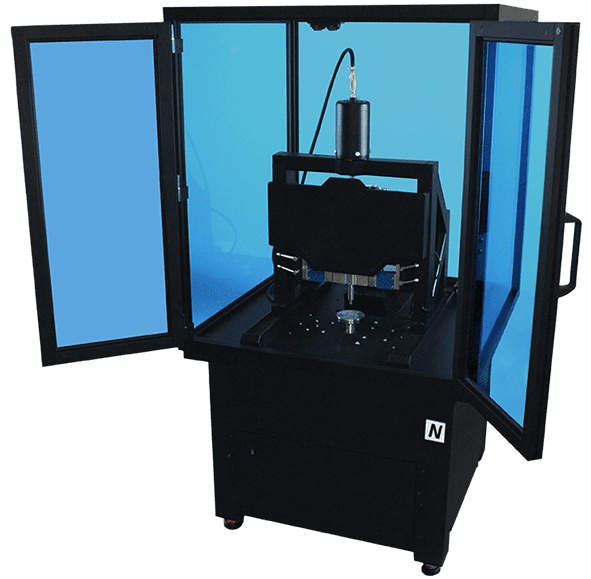

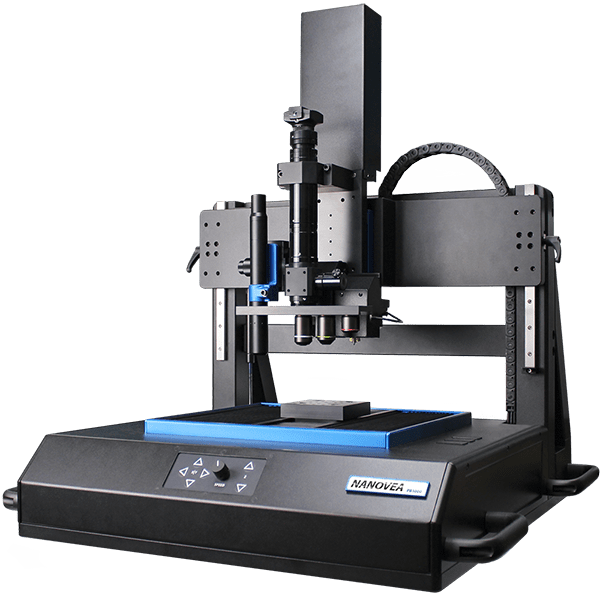

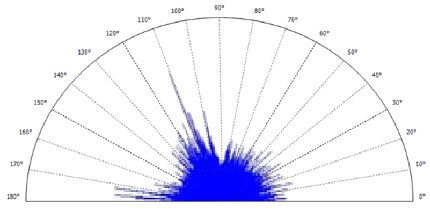

W przeciwieństwie do tradycyjnych profilometrów kontaktowych, które tradycyjnie były używane do śrutowanej analizy powierzchni, bezkontaktowy pomiar 3D zapewnia pełny obraz 3D, który zapewnia pełniejsze zrozumienie obszaru pokrycia i topografii powierzchni. Bez funkcji 3D inspekcja będzie opierać się wyłącznie na informacjach 2D, które nie są wystarczające do scharakteryzowania powierzchni. Zrozumienie topografii, obszaru pokrycia i chropowatości w 3D jest najlepszym podejściem do kontrolowania lub usprawniania procesu śrutowania. NANOVEA Profilometry bezkontaktowe 3D wykorzystują technologię Chromatic Light z unikalną możliwością pomiaru stromych kątów występujących na obrobionych i śrutowanych powierzchniach. Dodatkowo, gdy inne techniki nie dostarczają wiarygodnych danych ze względu na kontakt sondy, zmienność powierzchni, kąt lub współczynnik odbicia, profilometry NANOVEA okazują się sukcesem.