Kategoria: Profilometria | Geometria i kształt

Kontrola powierzchni spoin przy użyciu przenośnego profilometru 3D

Analiza fraktografii z wykorzystaniem profilometrii 3D

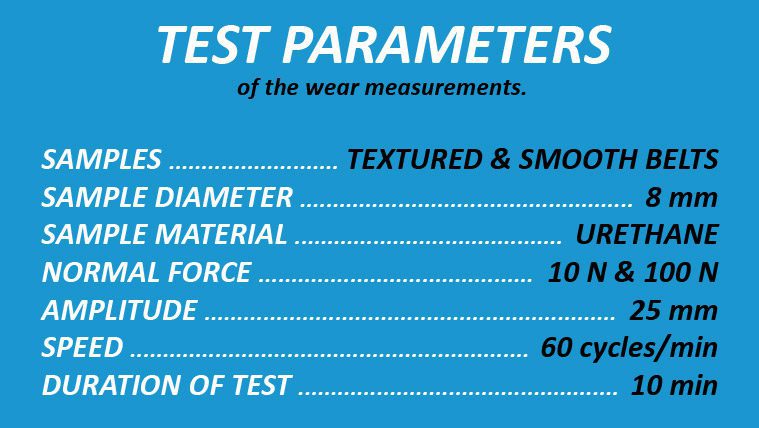

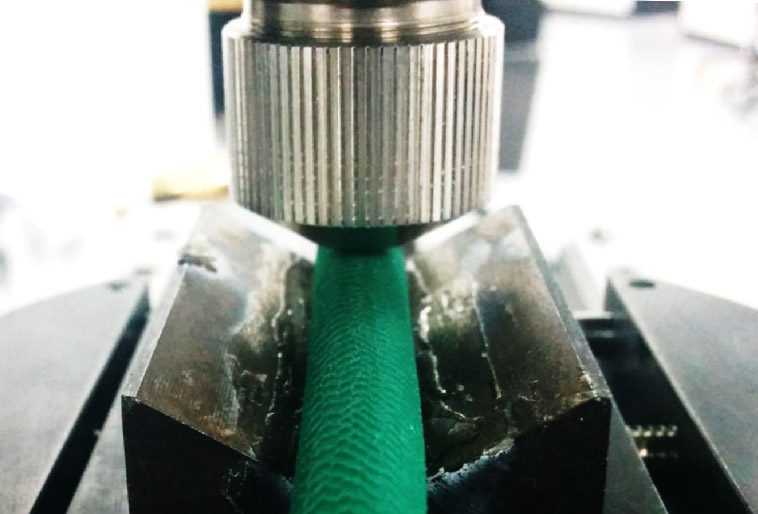

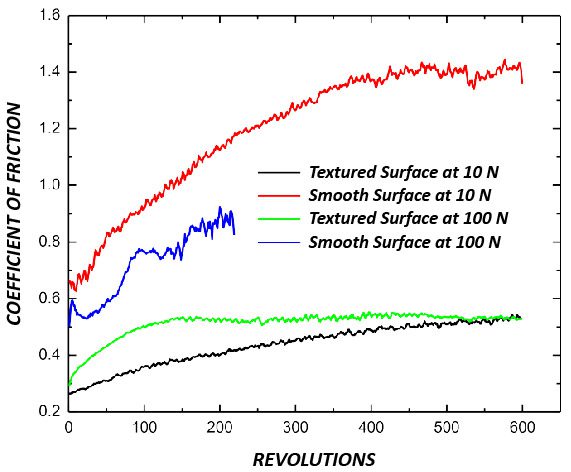

Zużycie i tarcie pasów polimerowych przy użyciu tribometru

Mikrostruktura skamieniałości z wykorzystaniem profilometrii 3D

Pomiar granicy powierzchni

Pomiar konturu bieżnika gumowego

Kontrola części obrabianych

Narzędzia stomatologiczne: Analiza wymiarów i chropowatości powierzchni

WPROWADZENIE

Dokładne wymiary i optymalna chropowatość powierzchni mają kluczowe znaczenie dla funkcjonalności śrub dentystycznych. Wiele wymiarów śrub dentystycznych wymaga dużej precyzji, np. promieni, kątów, odległości i wysokości stopni. Zrozumienie lokalnej chropowatości powierzchni jest również bardzo ważne w przypadku każdego narzędzia medycznego lub części wkładanej do ludzkiego ciała, aby zminimalizować tarcie ślizgowe.

PROFILOMETR BEZKONTAKTOWY DO BADAŃ WYMIAROWYCH

Nanovea Bezkontaktowe profilery 3D użyj technologii opartej na świetle chromatycznym do pomiaru dowolnej powierzchni materiału: przezroczystej, nieprzezroczystej, lustrzanej, dyfuzyjnej, polerowanej lub szorstkiej. W przeciwieństwie do techniki sondy dotykowej, technika bezkontaktowa może mierzyć w ciasnych obszarach i nie powoduje dodawania żadnych wewnętrznych błędów wynikających z odkształcenia spowodowanego naciskiem końcówki na bardziej miękki materiał z tworzywa sztucznego. Technologia chromatycznego światła oparta na świetle zapewnia również doskonałą dokładność boczną i wysokościową w porównaniu z technologią zmiany ostrości. Profilerze Nanovea mogą skanować duże powierzchnie bezpośrednio, bez łączenia i profilować długość części w ciągu kilku sekund. Cechy powierzchni w zakresie od nano do makro i duże kąty powierzchni można mierzyć dzięki możliwości profilera do pomiaru powierzchni bez stosowania skomplikowanych algorytmów manipulujących wynikami.

CEL POMIARU

W tym zastosowaniu profiler optyczny Nanovea ST400 został użyty do pomiaru śruby dentystycznej wzdłuż elementów płaskich i gwintu w jednym pomiarze. Na podstawie powierzchni płaskiej obliczono chropowatość powierzchni oraz określono różne wymiary elementów gwintowanych.

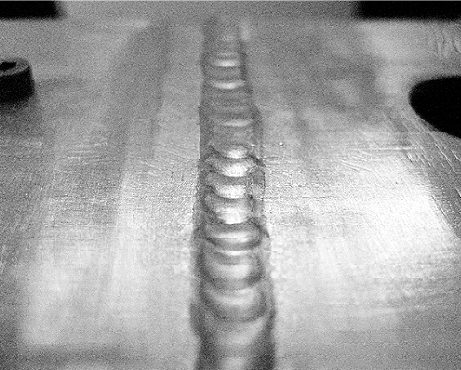

Próbka śruby dentystycznej analizowana przez NANOVEA Profiler optyczny.

Przeanalizowano próbkę śruby dentystycznej.

WYNIKI

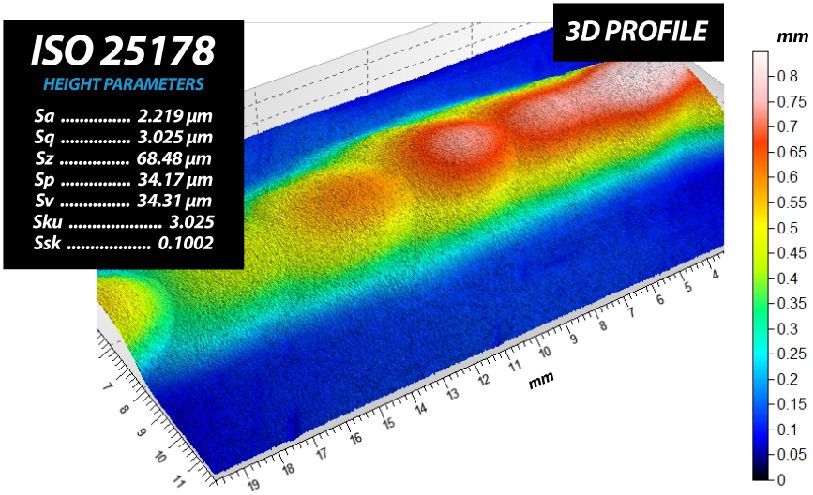

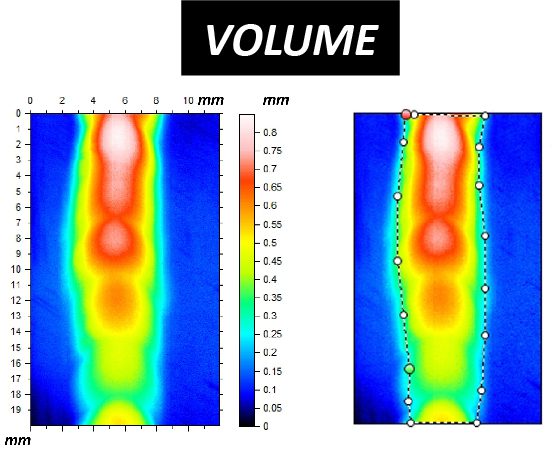

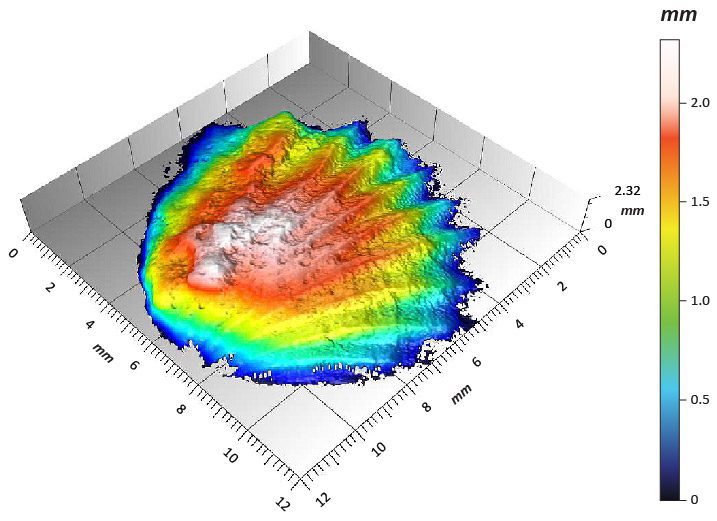

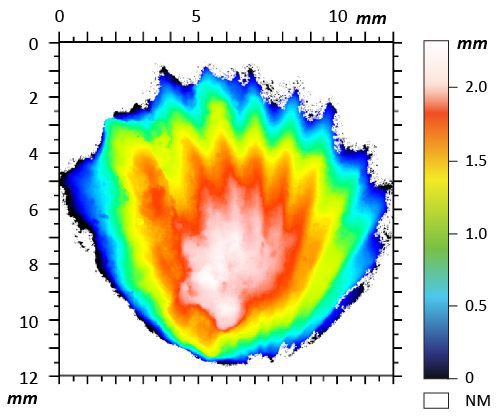

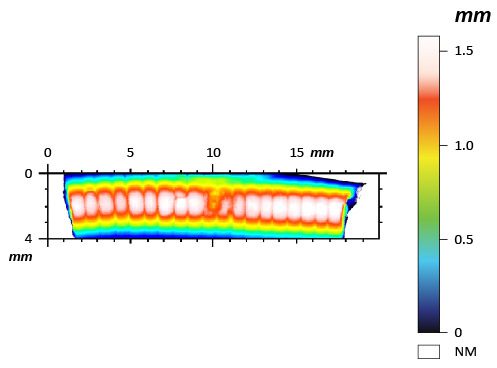

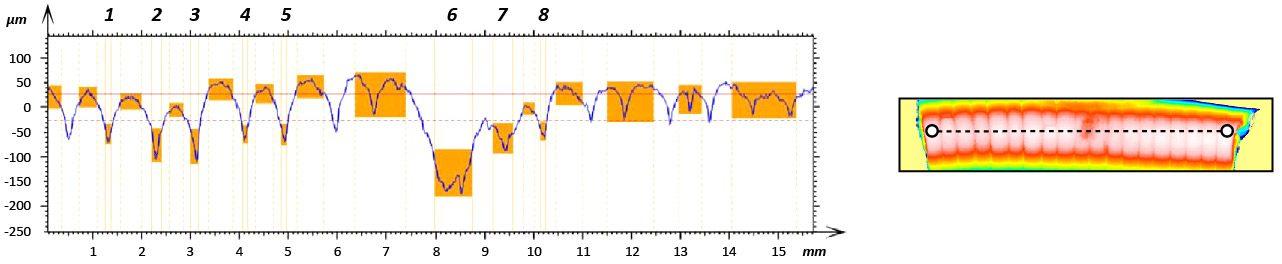

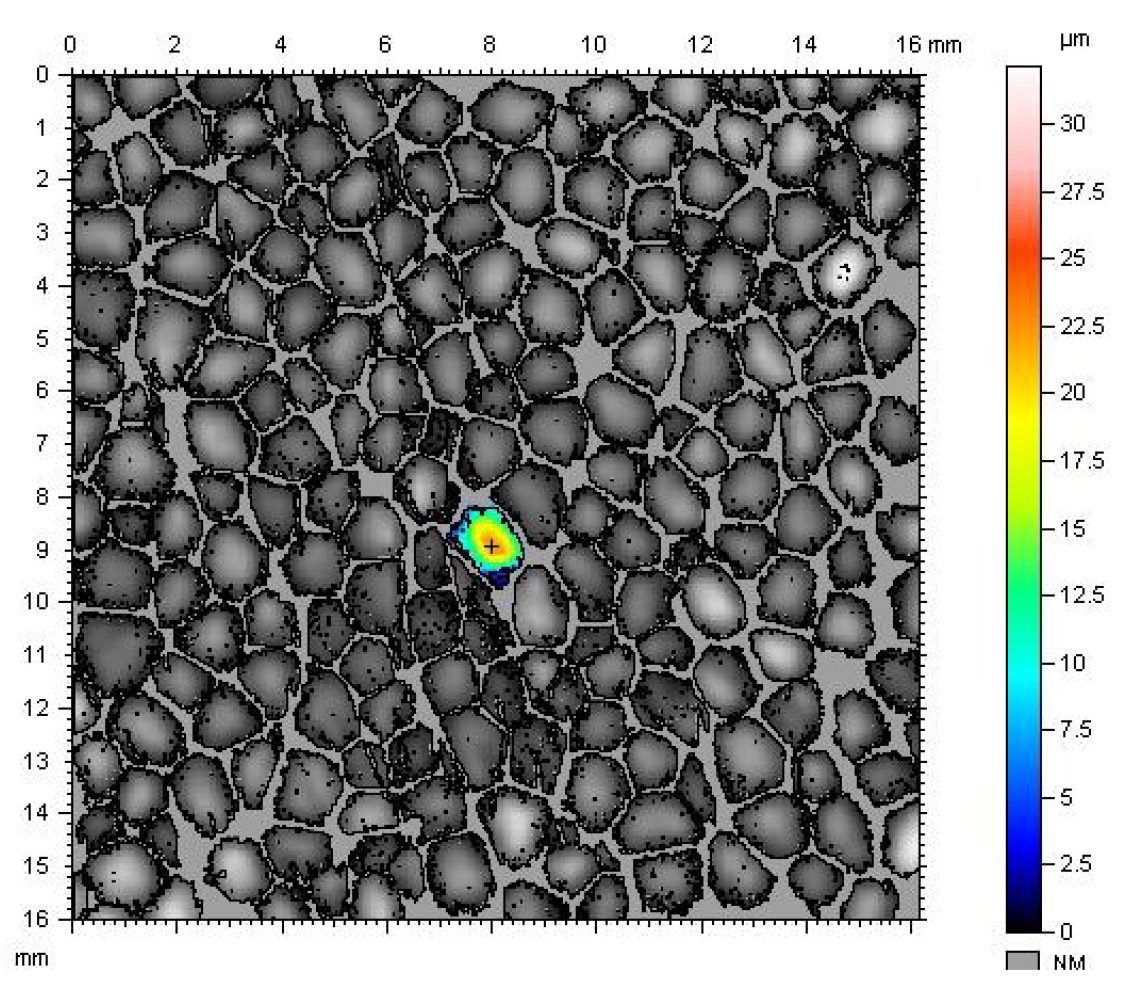

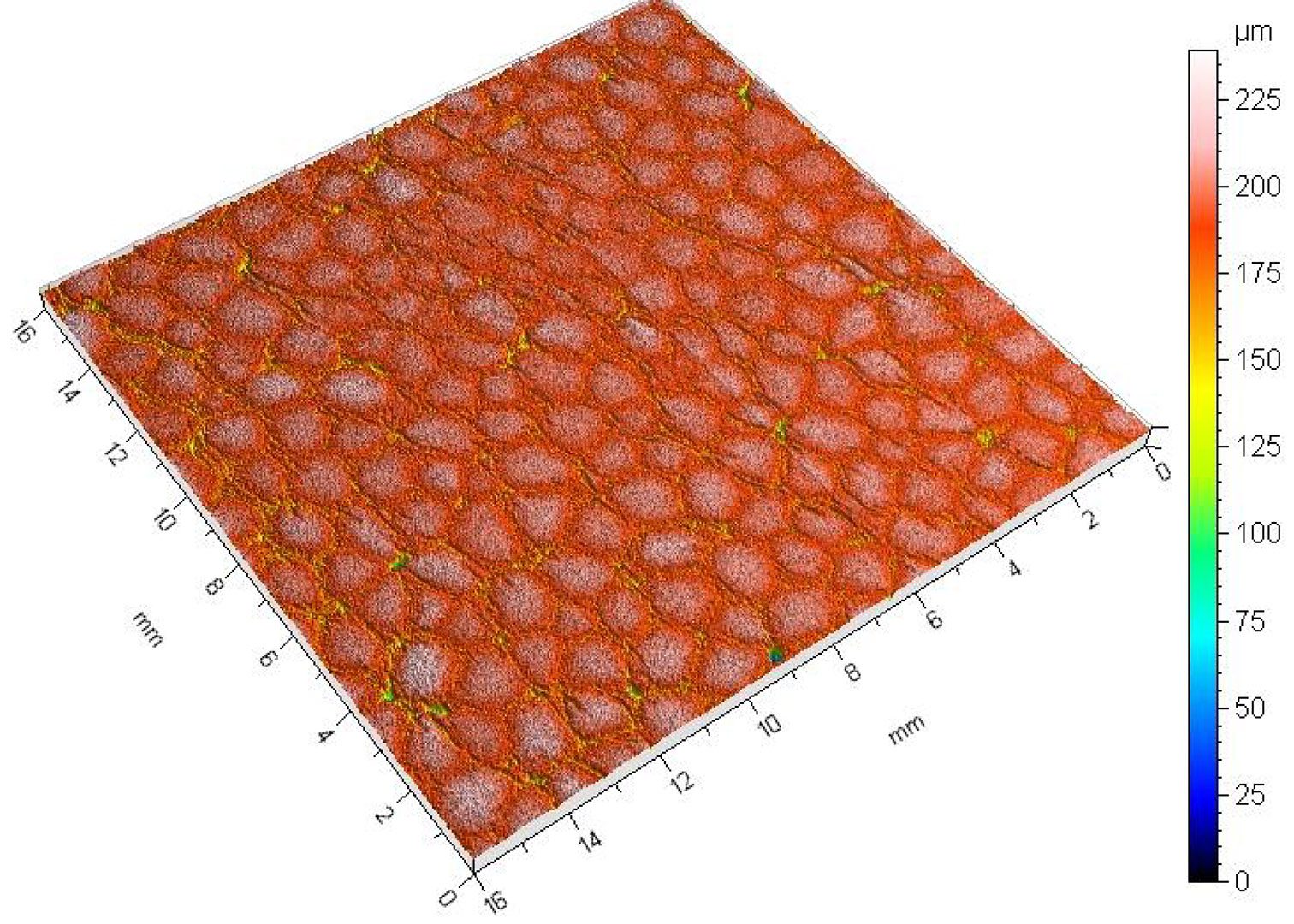

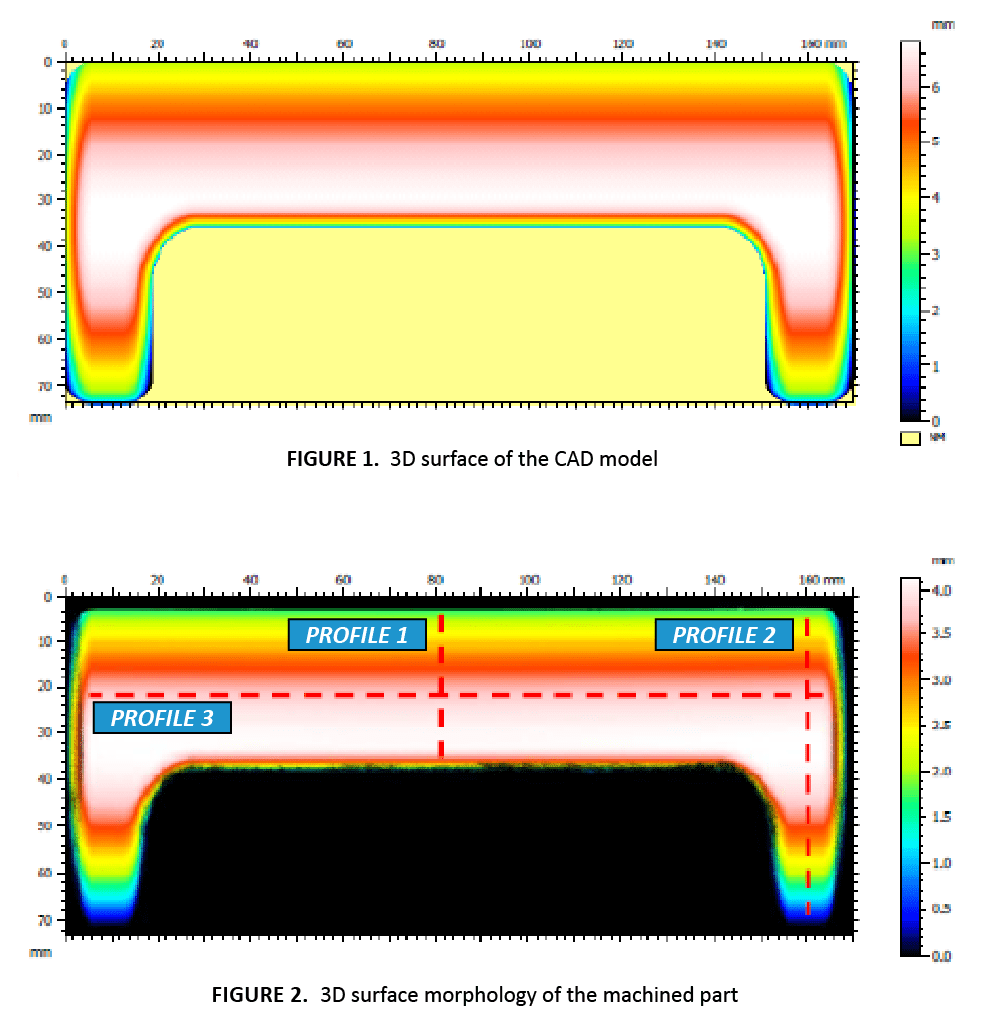

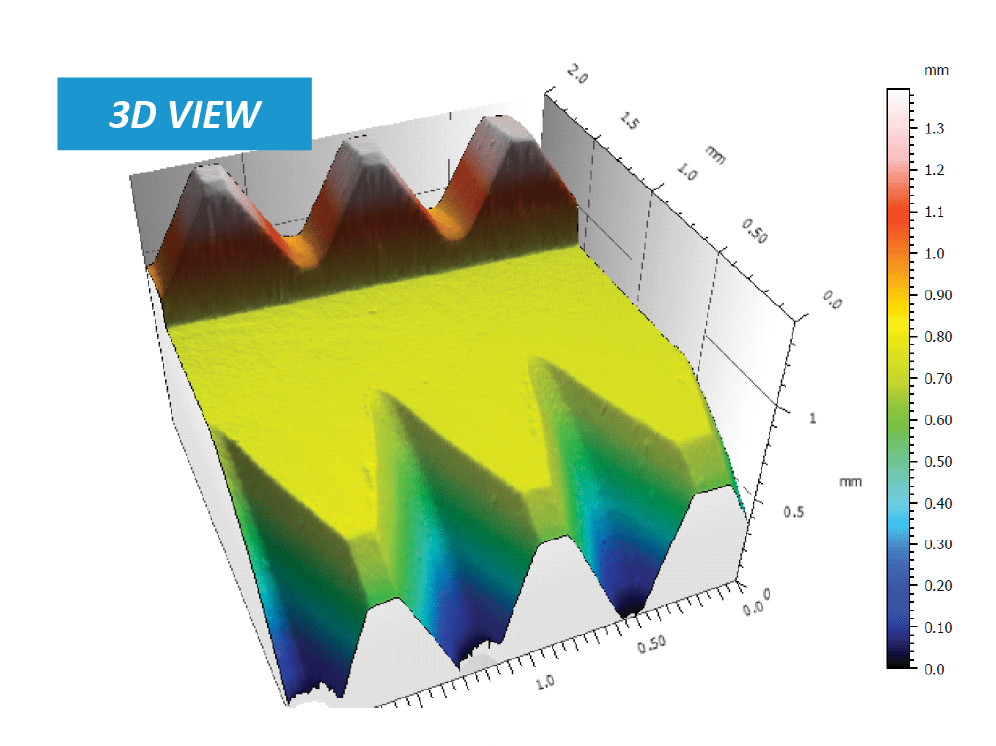

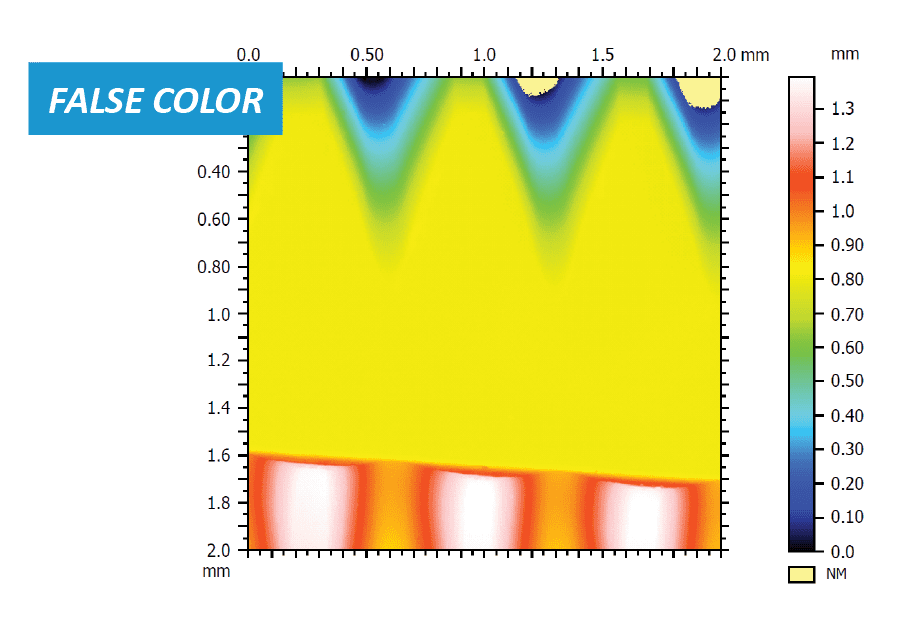

Powierzchnia 3D

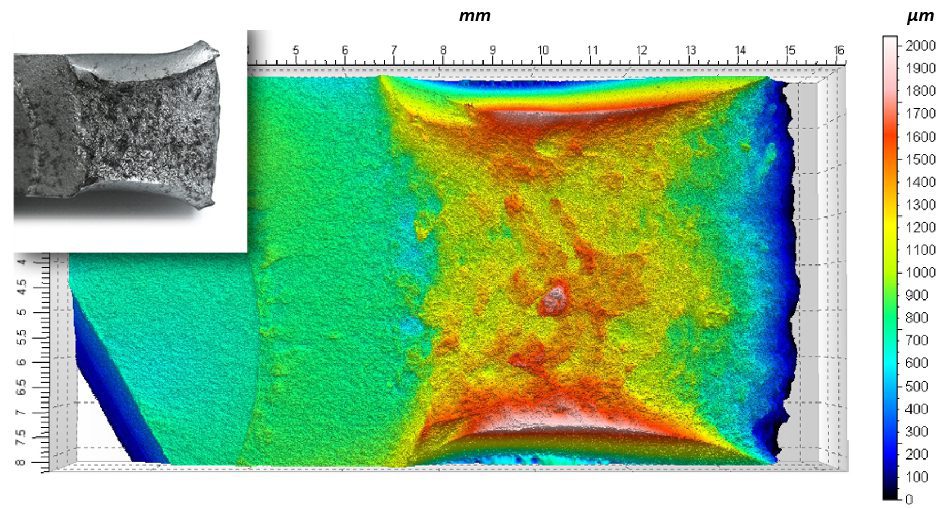

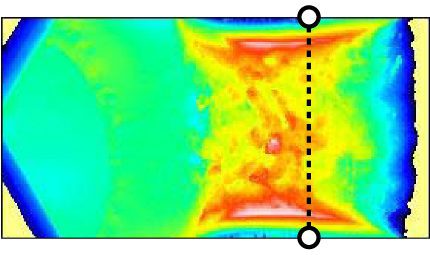

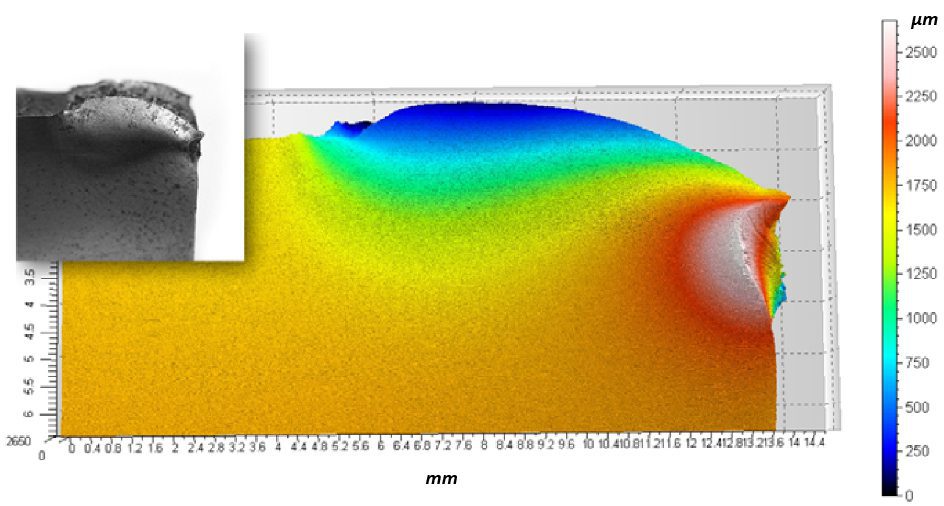

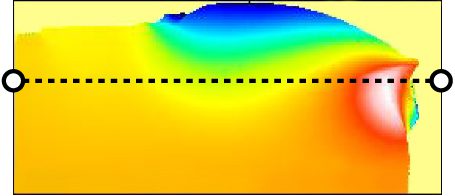

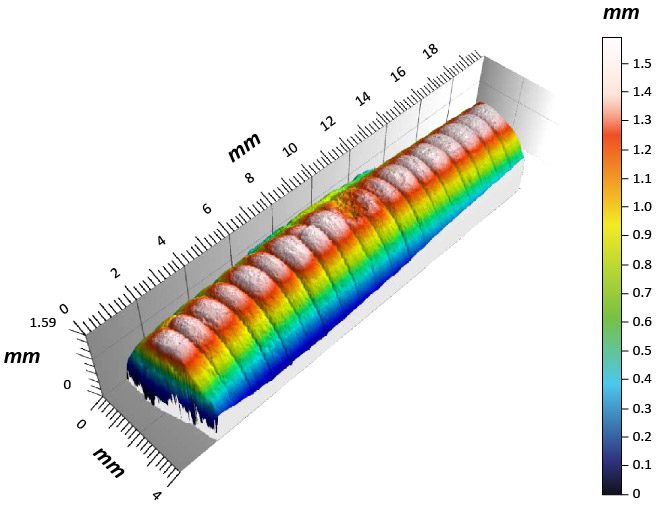

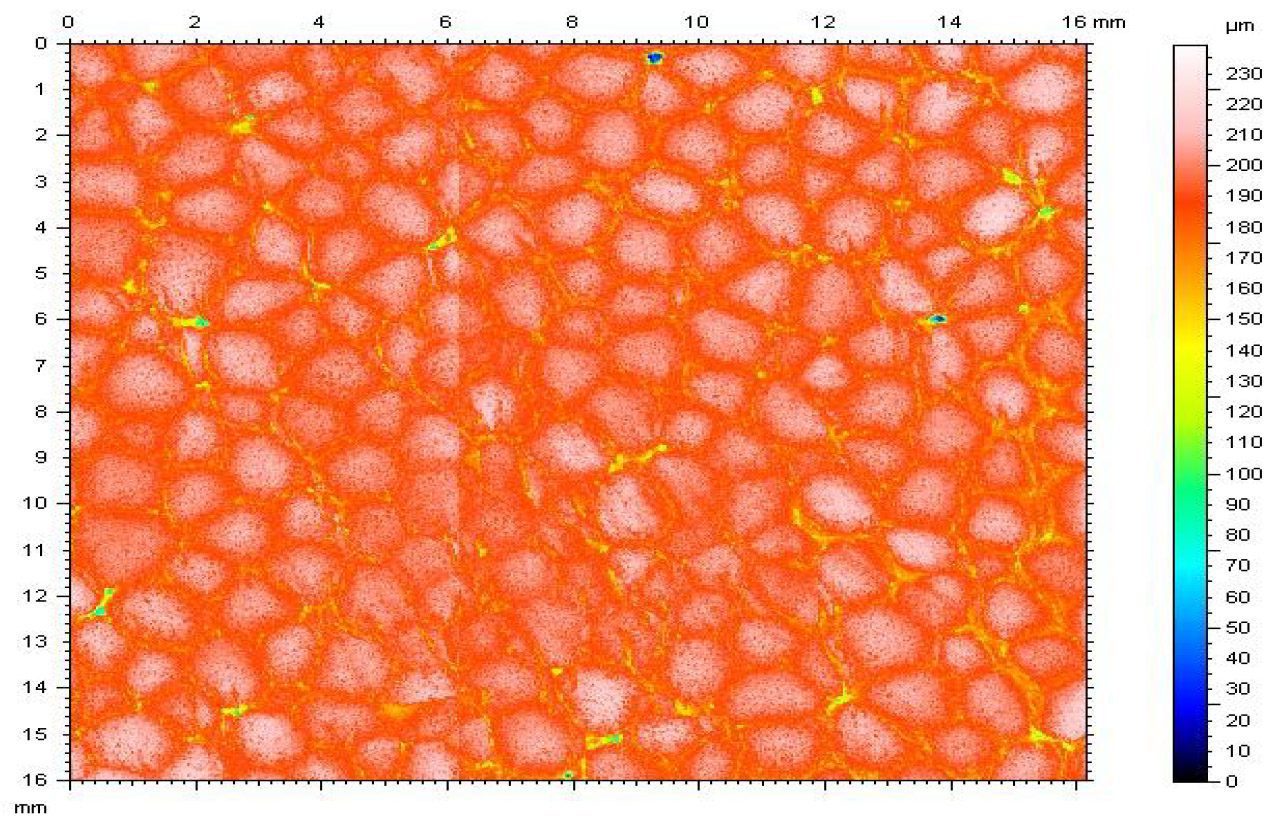

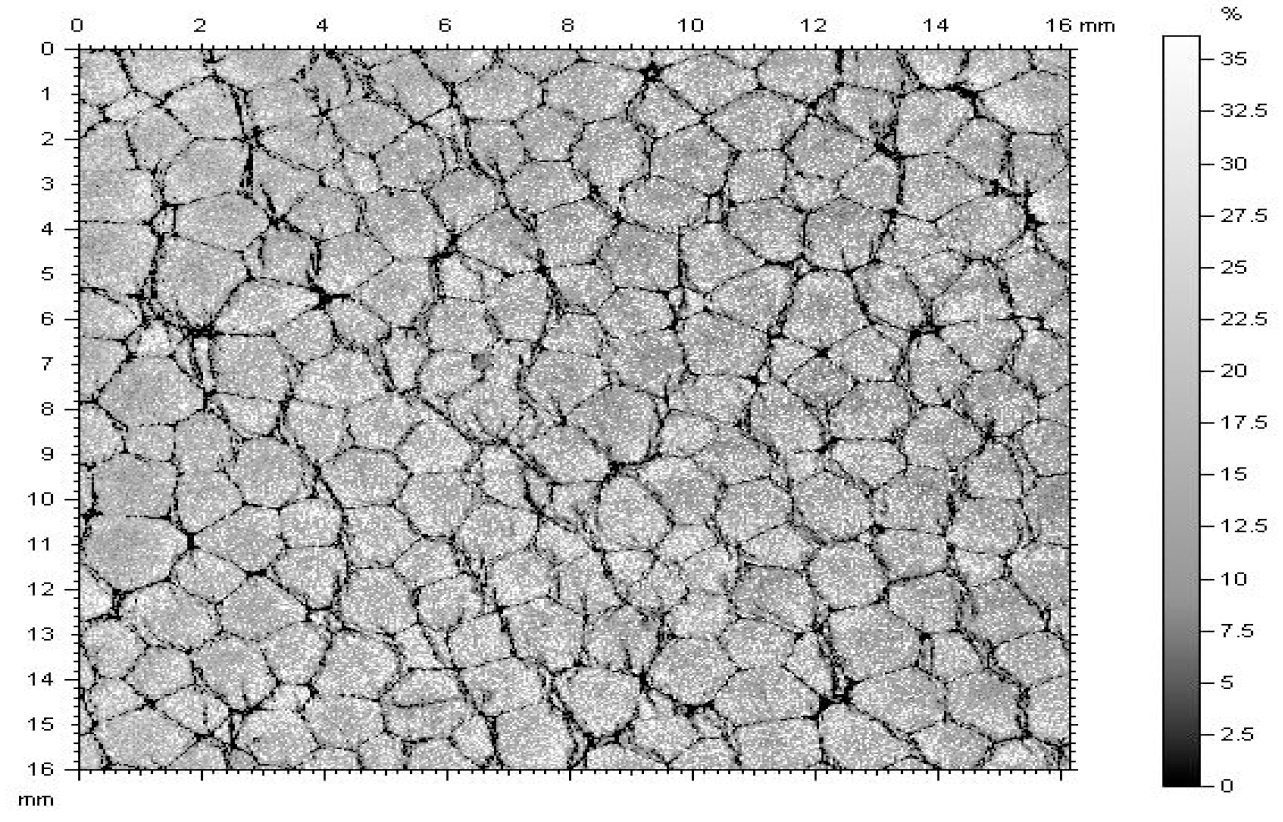

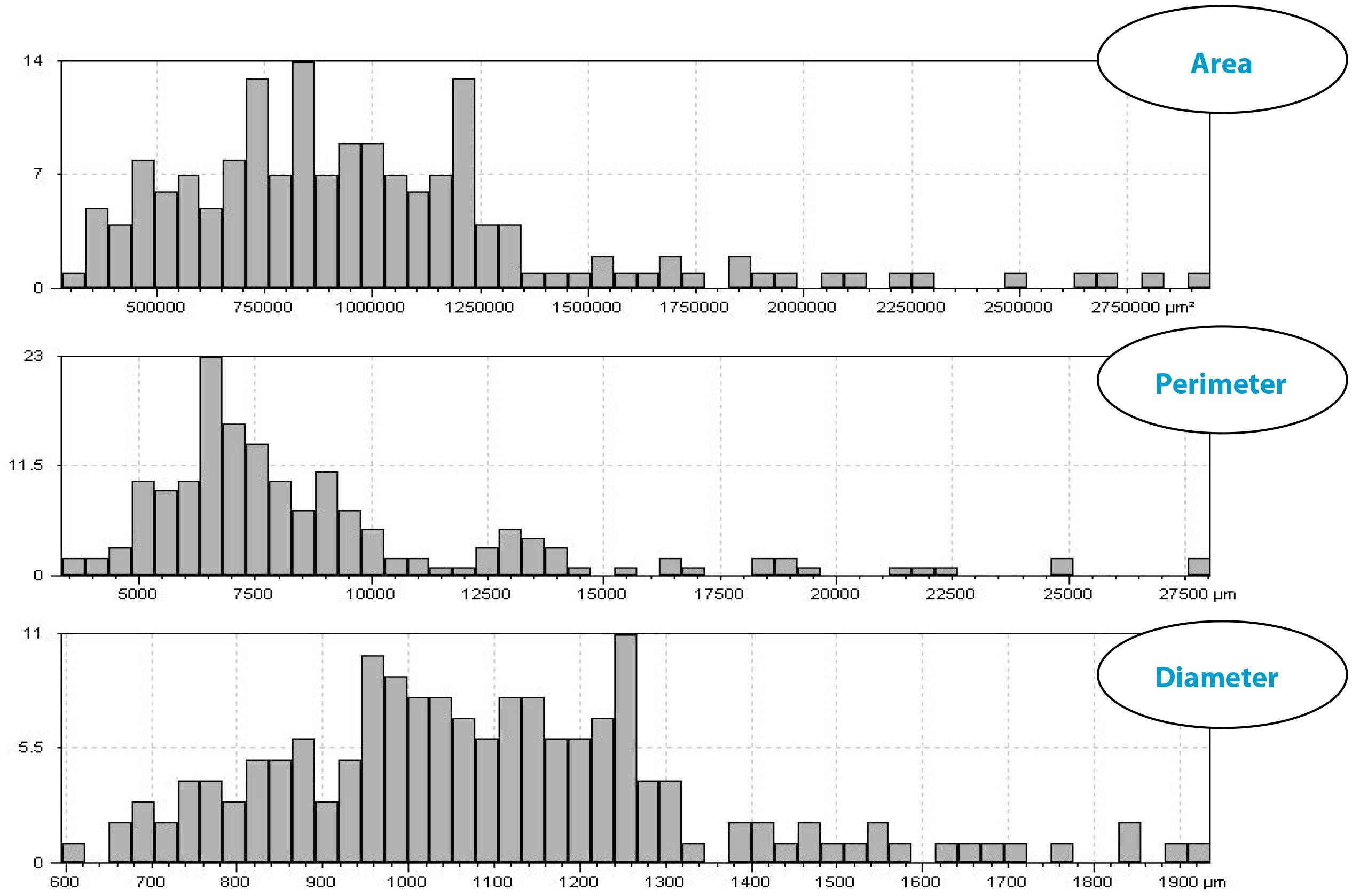

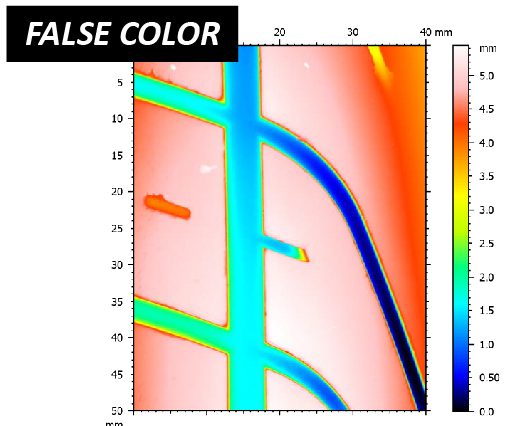

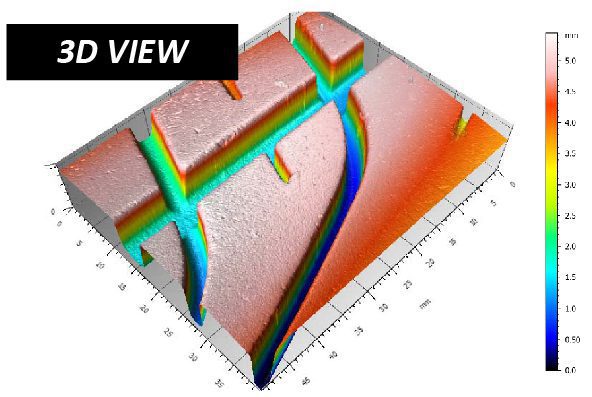

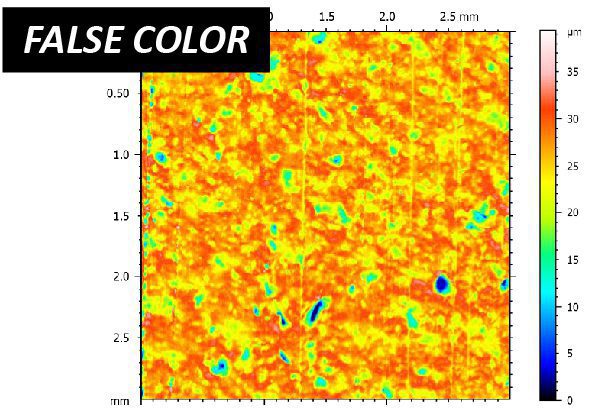

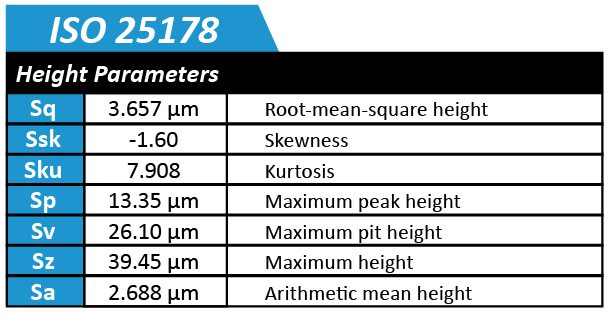

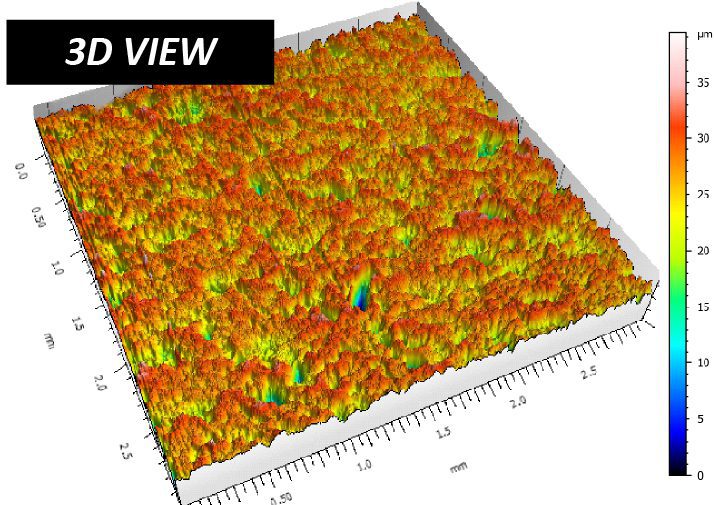

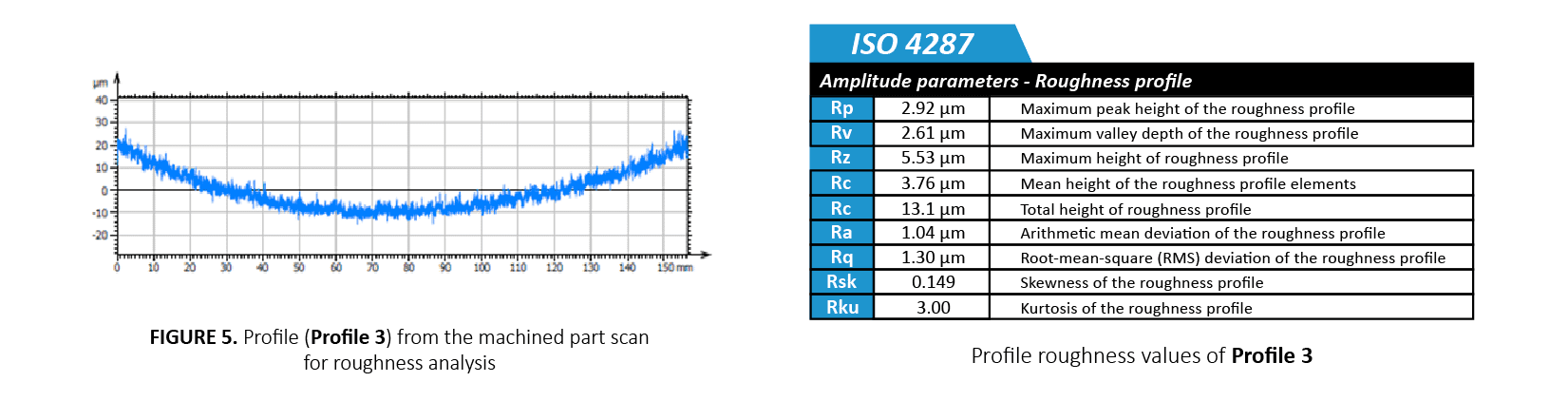

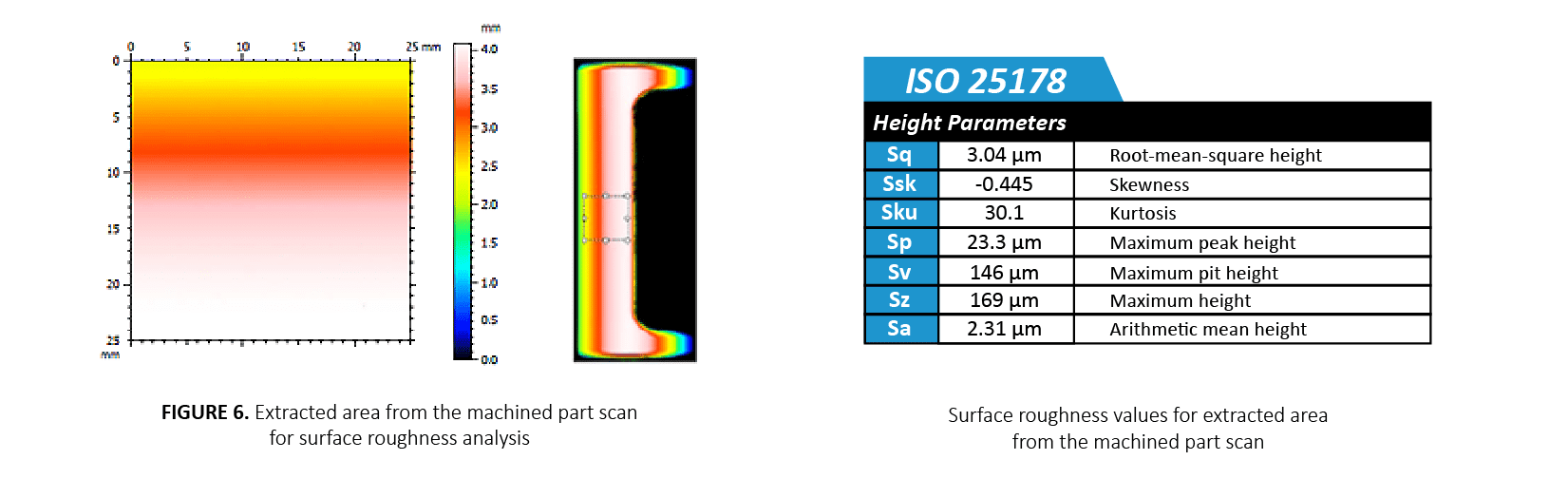

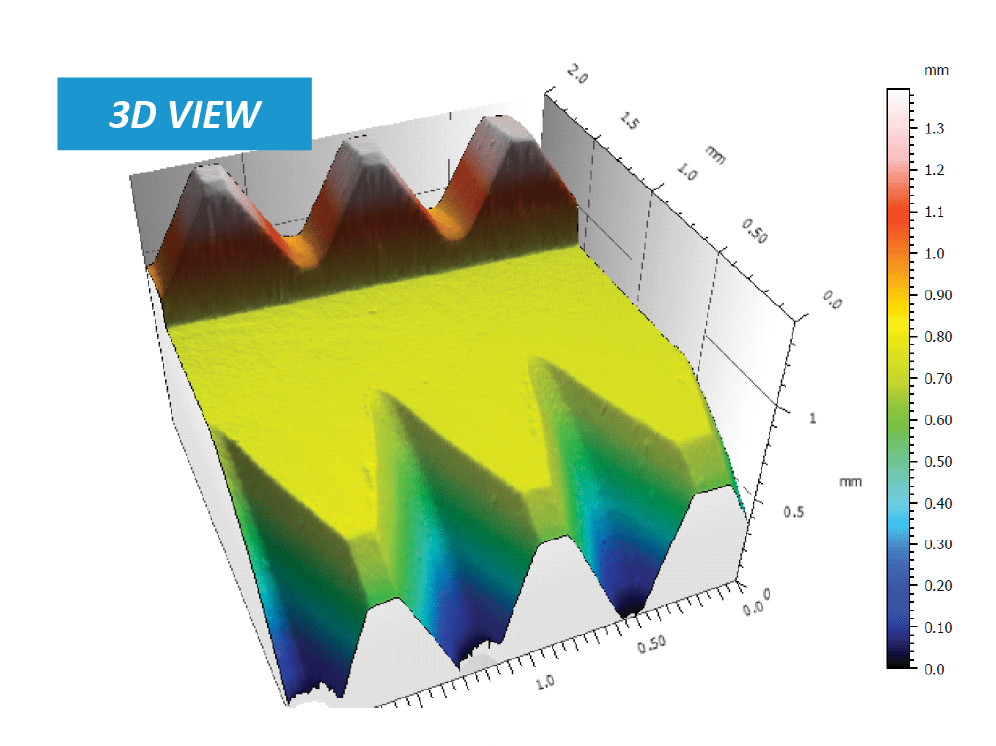

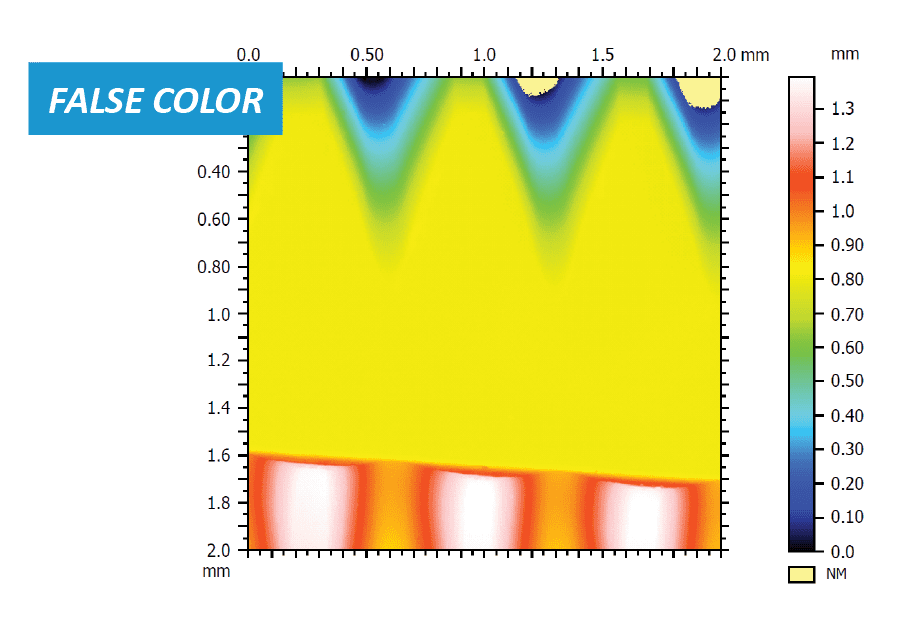

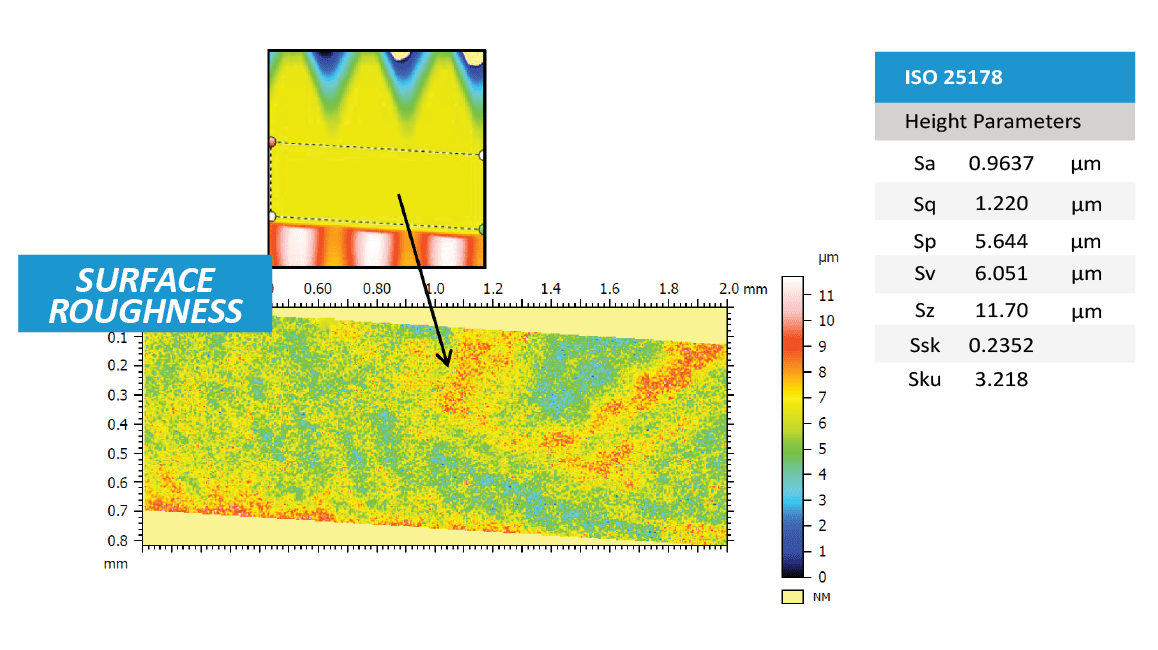

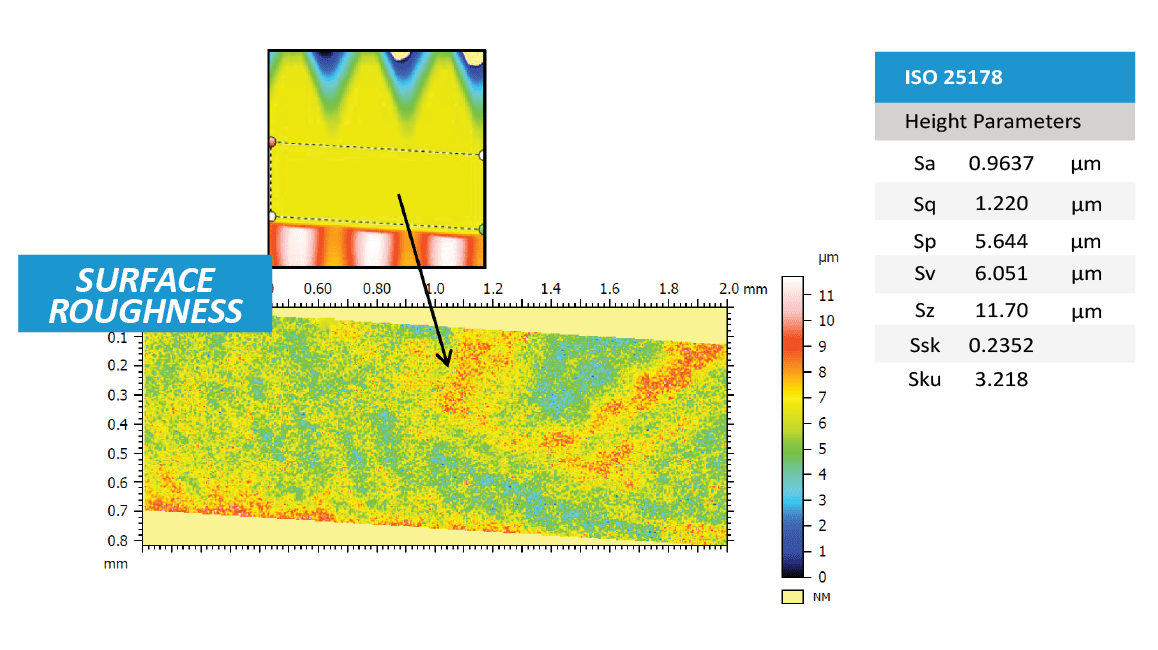

Widok 3D i widok fałszywych kolorów śruby dentystycznej przedstawia płaski obszar z gwintem rozpoczynającym się po obu stronach. Zapewnia użytkownikom proste narzędzie do bezpośredniej obserwacji morfologii śruby pod różnymi kątami. Z pełnego skanu wyodrębniono płaski obszar w celu pomiaru chropowatości powierzchni.

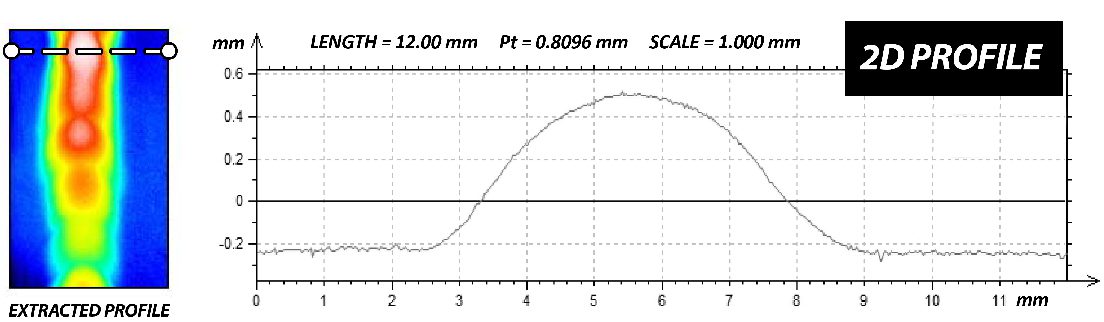

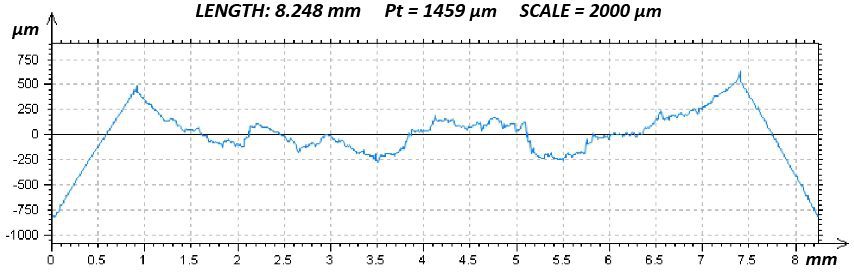

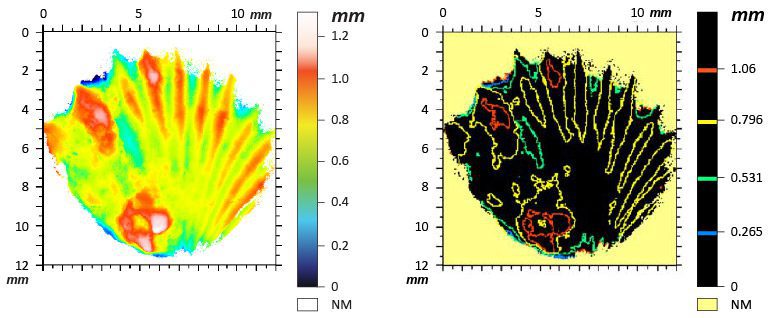

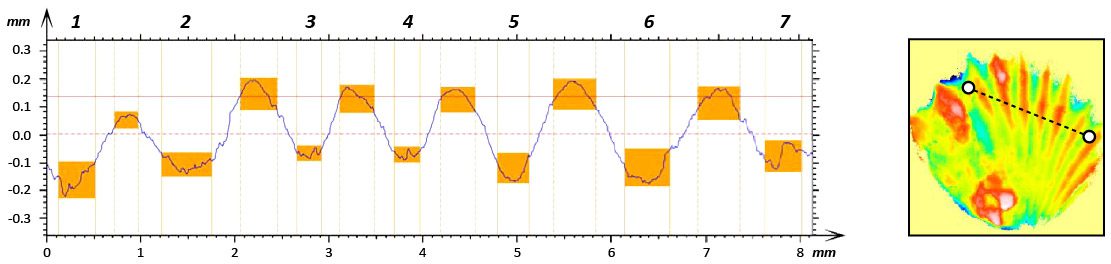

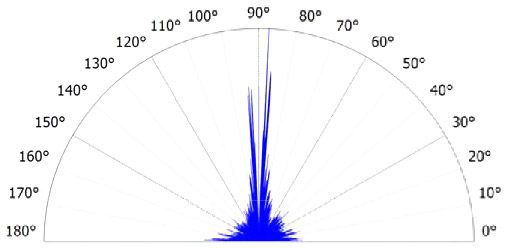

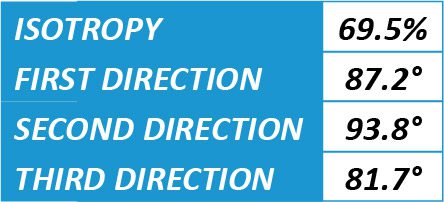

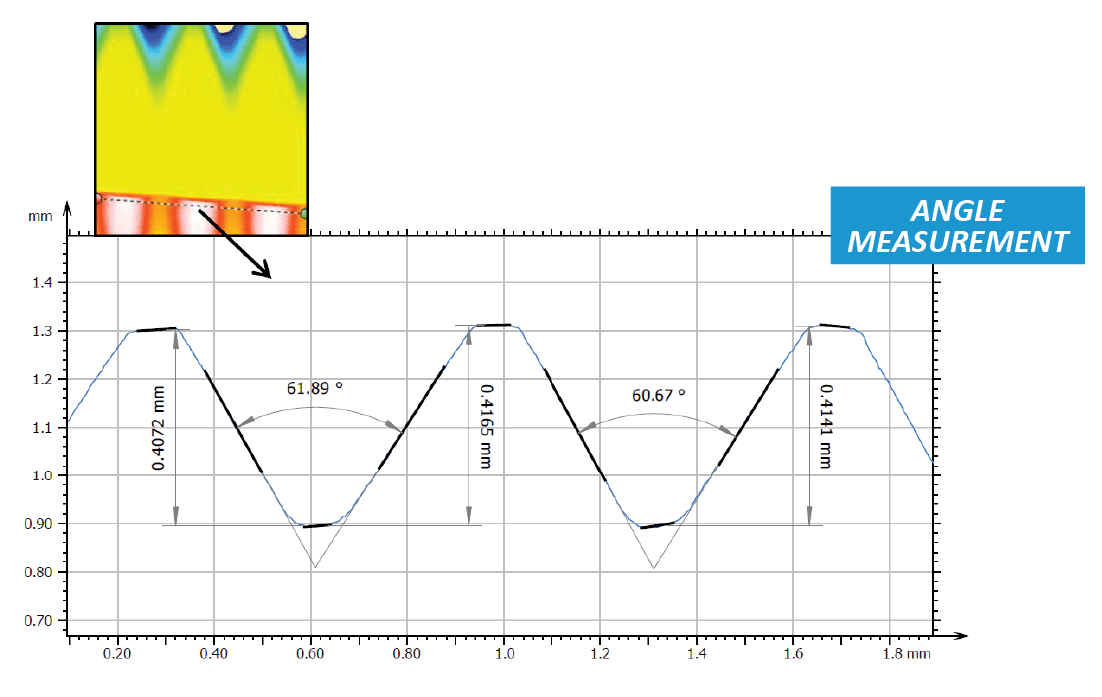

Analiza powierzchni 2D

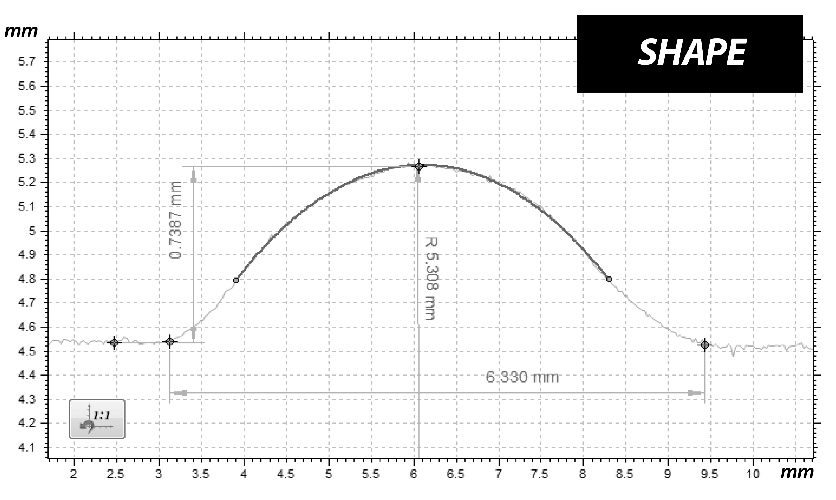

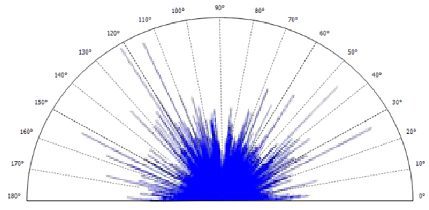

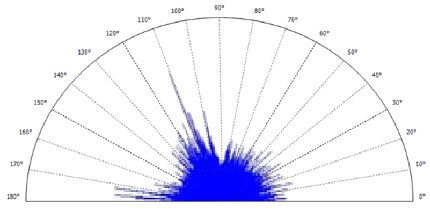

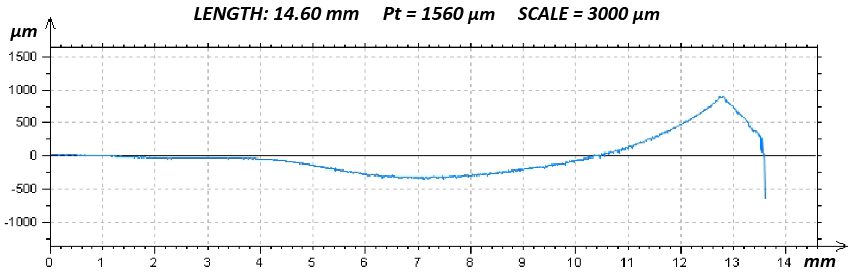

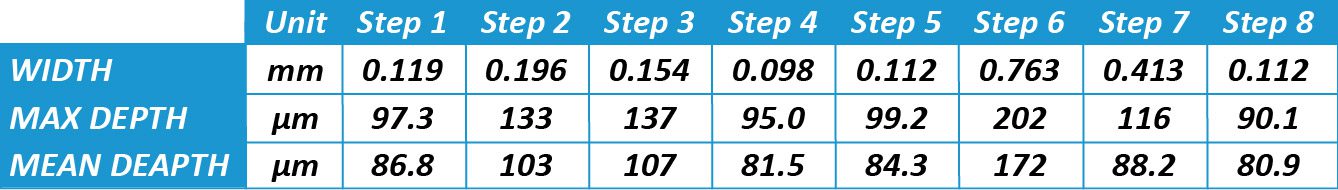

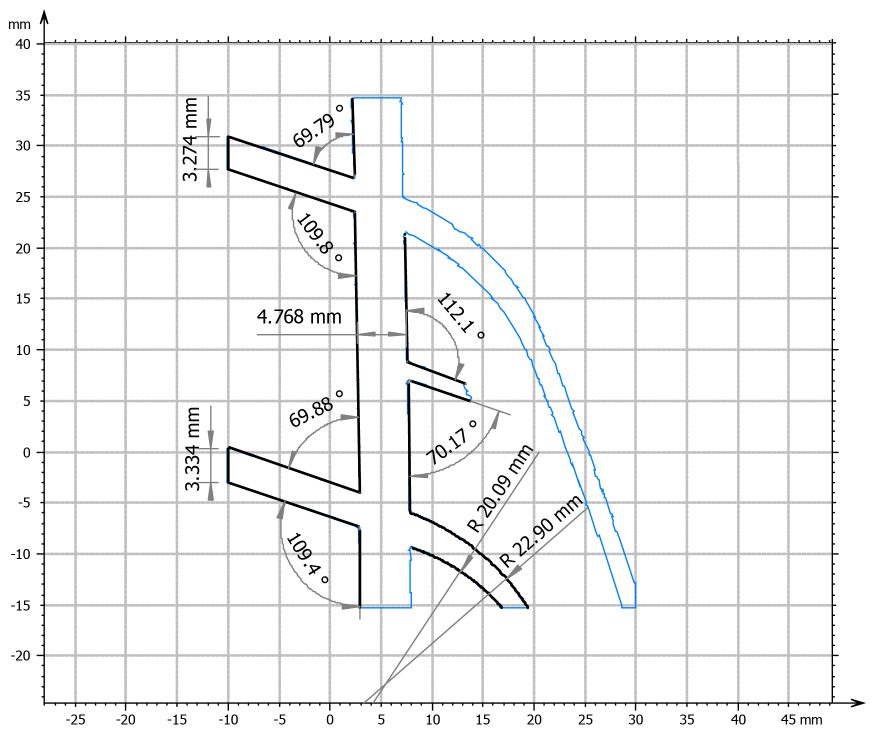

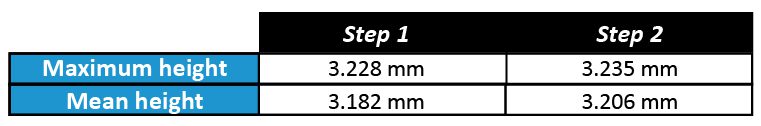

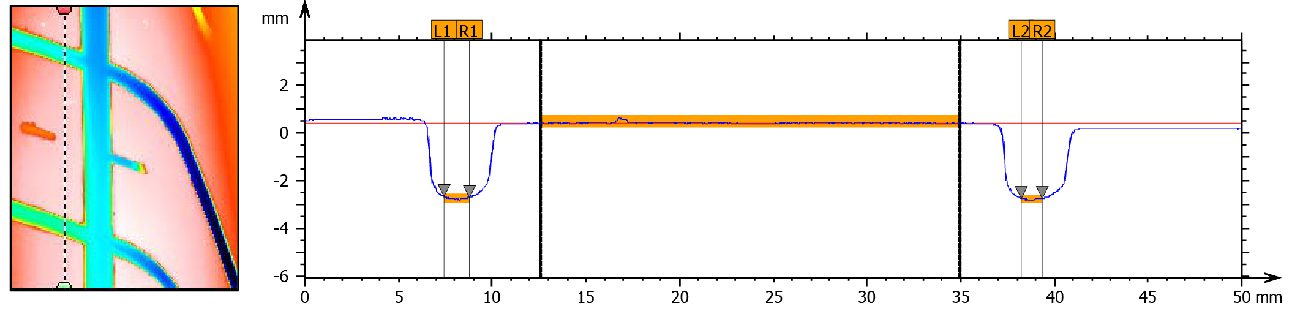

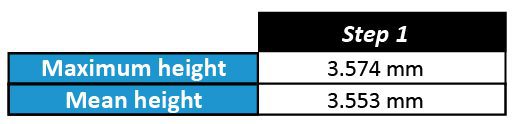

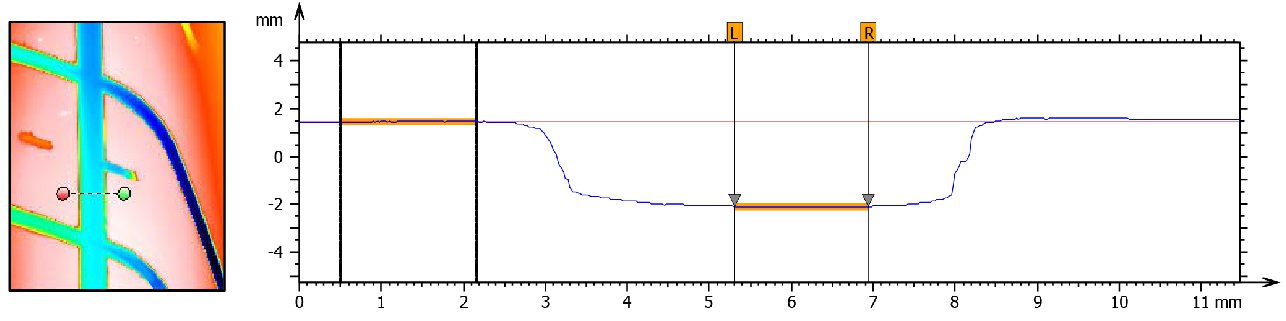

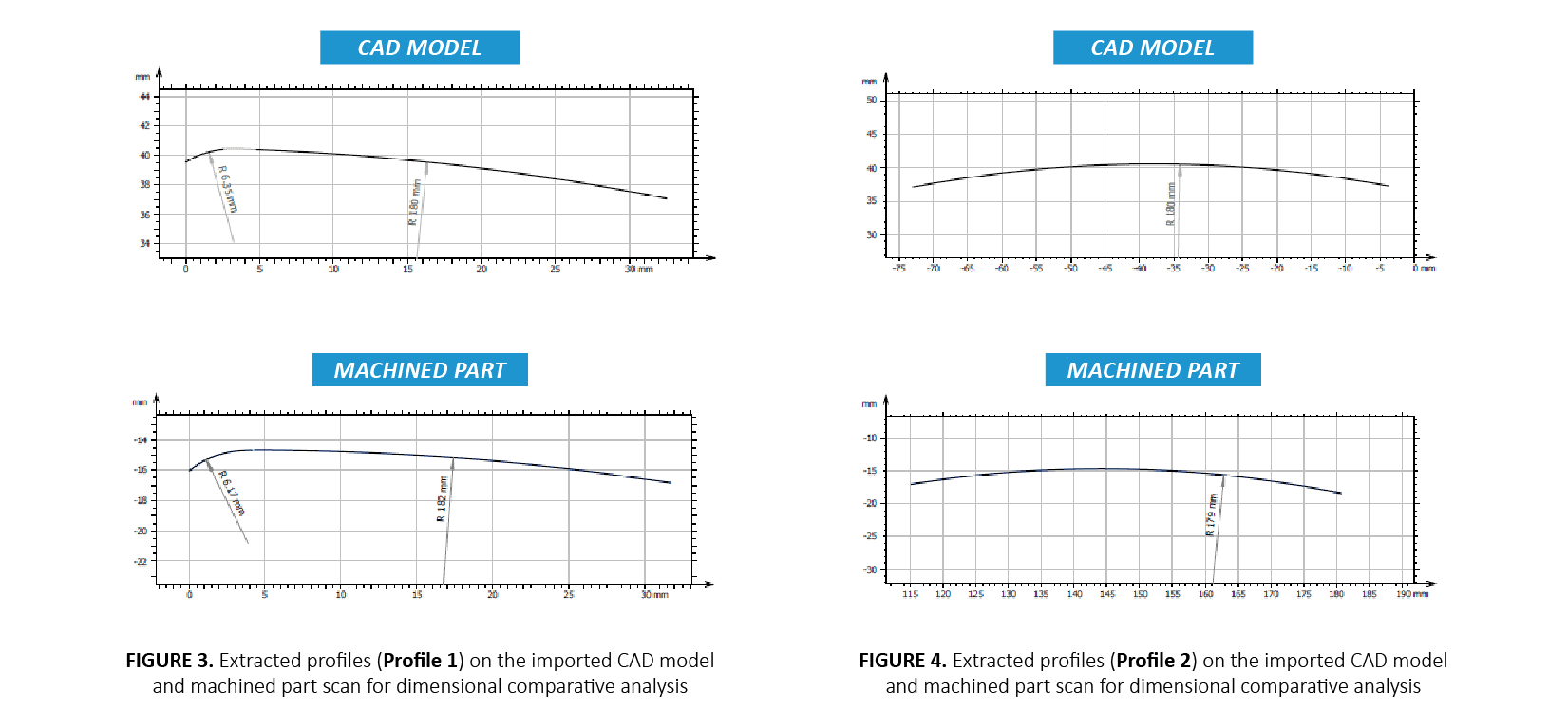

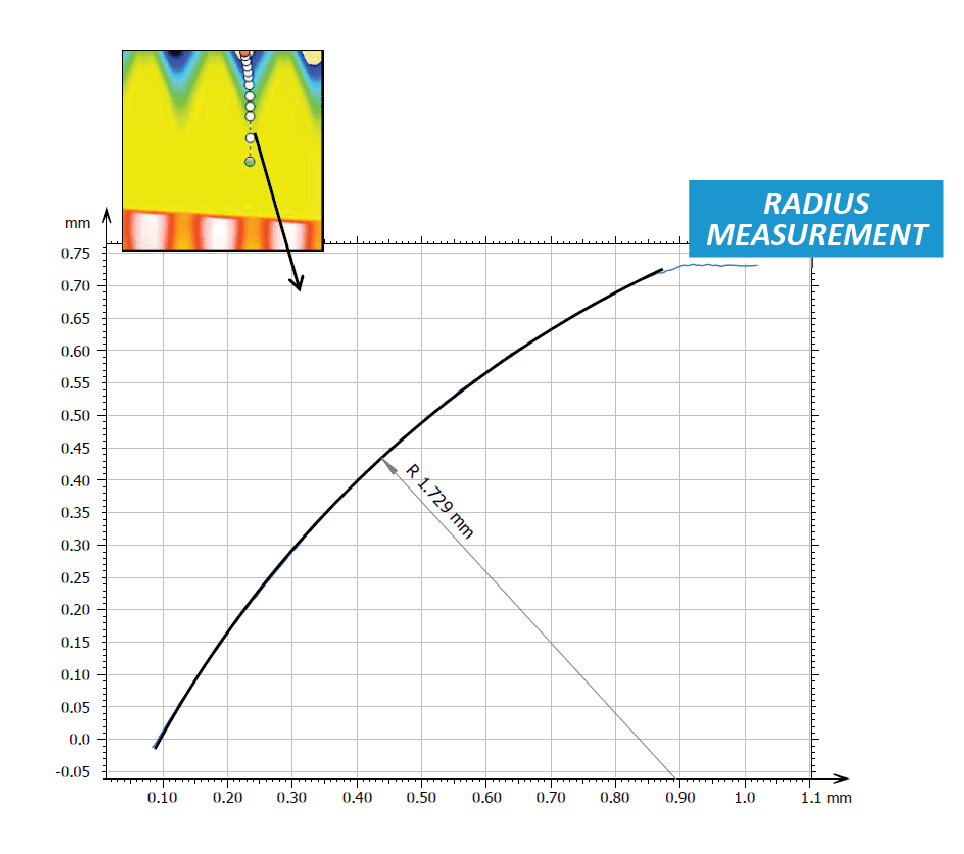

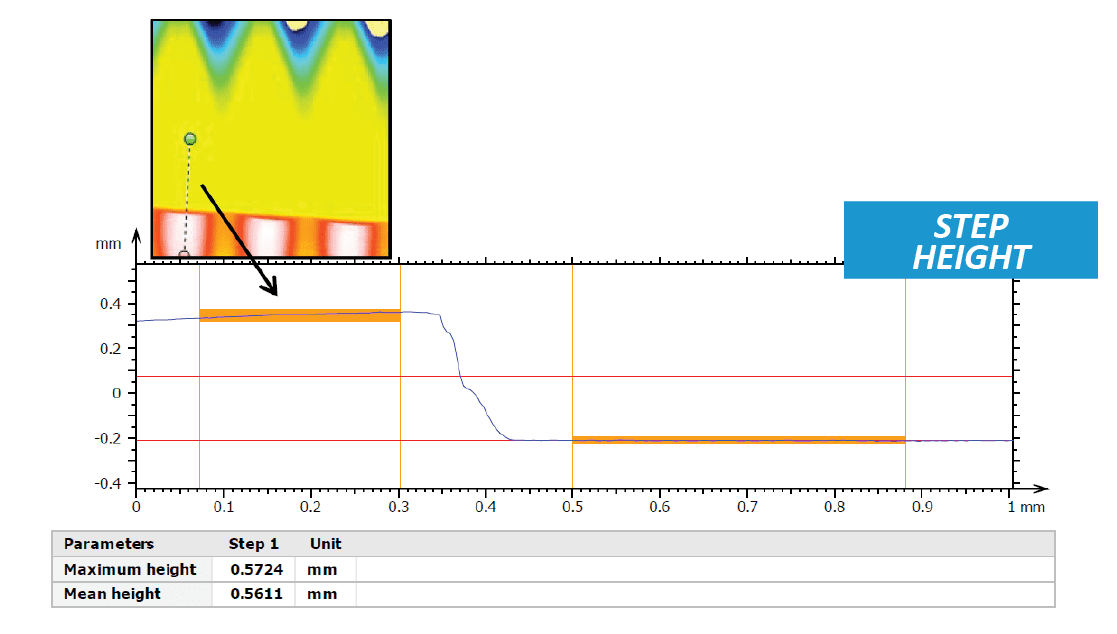

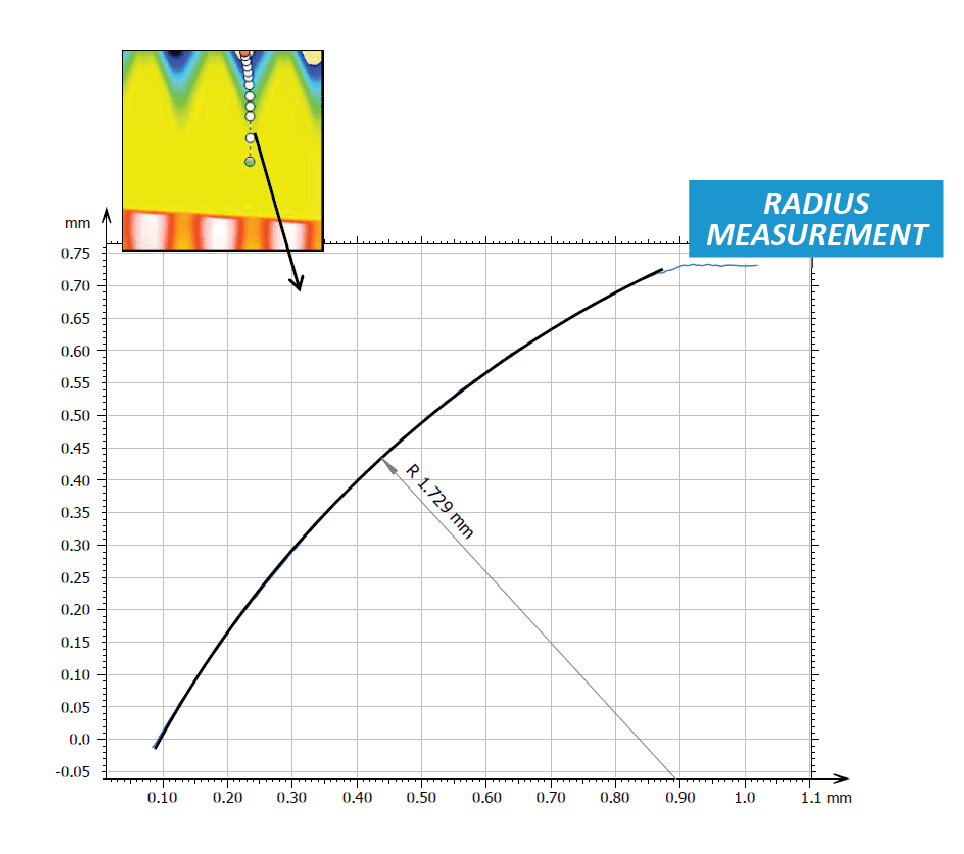

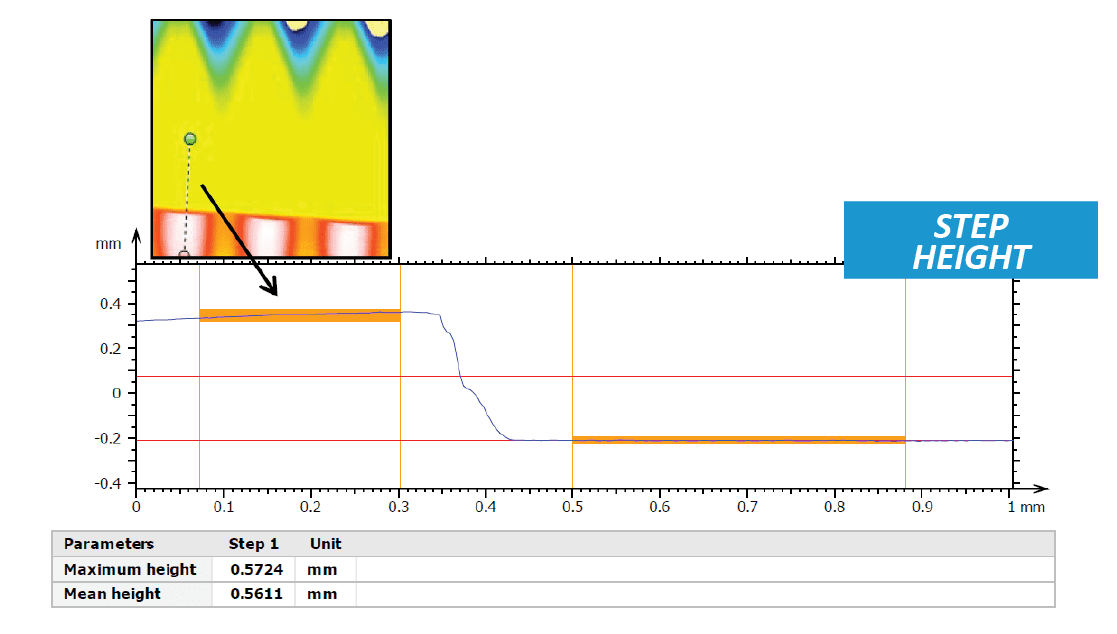

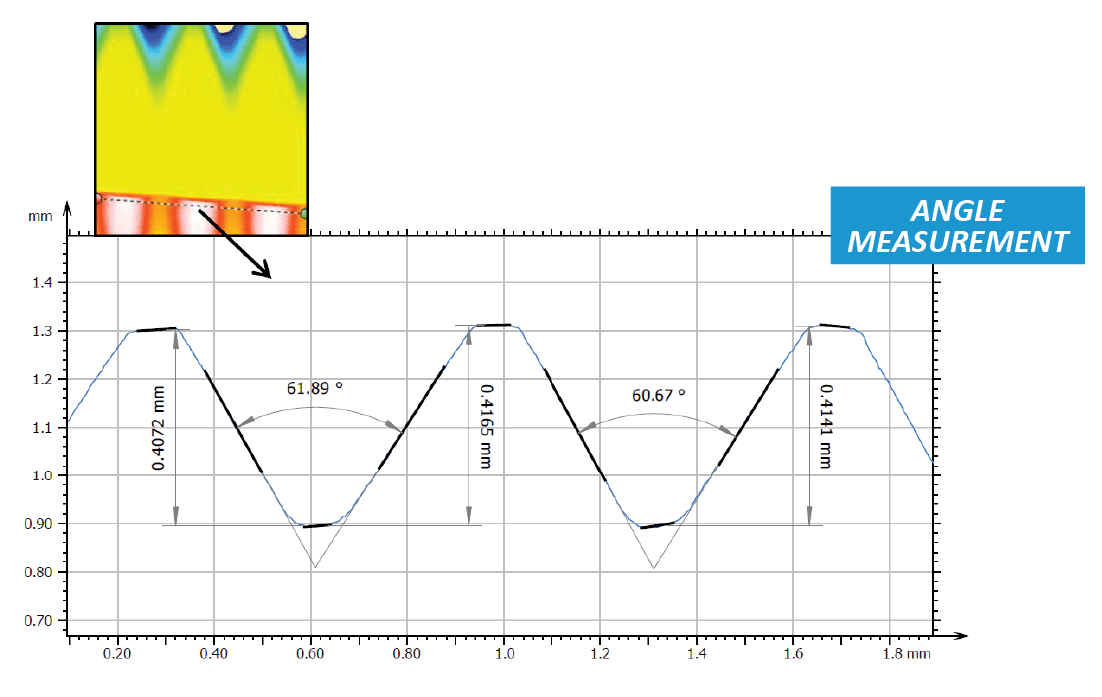

Z powierzchni można również wyodrębnić profile liniowe, aby pokazać przekrój poprzeczny śruby. Do pomiaru dokładnych wymiarów w określonym miejscu śruby wykorzystano analizę konturu i badania wysokości stopnia.

PODSUMOWANIE

W tej aplikacji zaprezentowaliśmy zdolność Bezkontaktowego Profilera 3D Nanovea do precyzyjnego obliczania lokalnej chropowatości powierzchni i pomiaru cech wielkowymiarowych w jednym skanie.

Dane pokazują lokalną chropowatość powierzchni wynoszącą 0,9637 µm. Stwierdzono, że promień śruby pomiędzy gwintami wynosi 1,729 mm, a średnia wysokość gwintów wynosi 0,413 mm. Stwierdzono, że średni kąt pomiędzy nitkami wynosi 61,3°.

Przedstawione dane stanowią jedynie część obliczeń dostępnych w oprogramowaniu analitycznym.

Przygotowane przez

Duanjie Li, dr Jonathan Thomas i Pierre Leroux

Ocena zużycia i zarysowania drutu miedzianego poddanego obróbce powierzchniowej

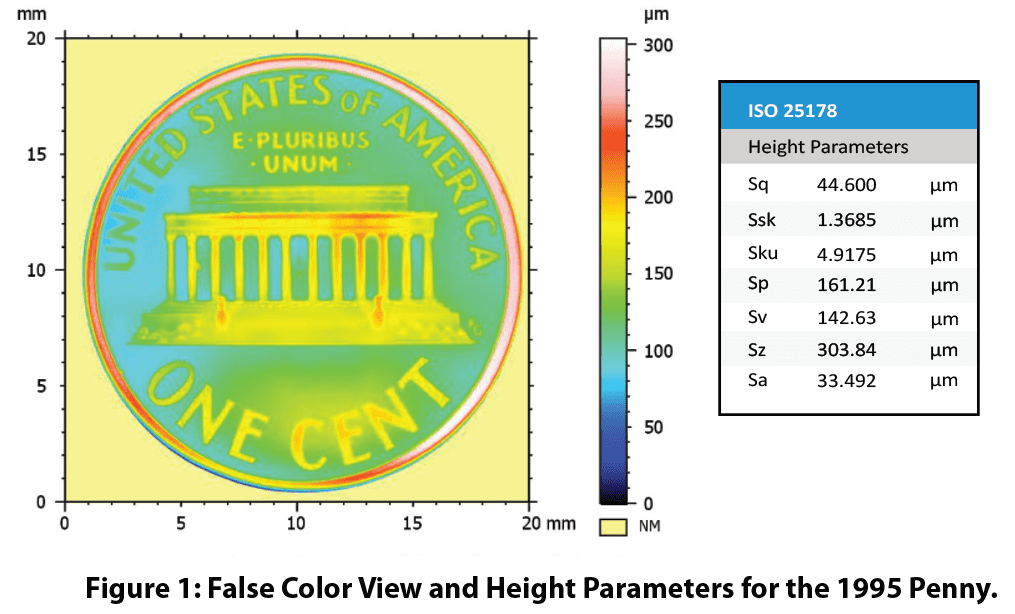

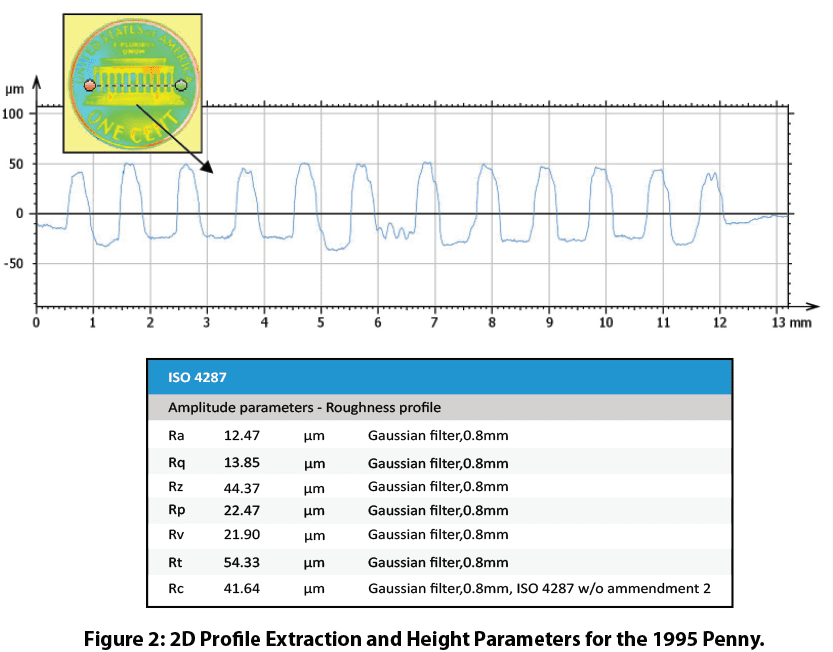

Analiza powierzchni 3D groszku za pomocą profilometrii bezdotykowej