Kategoria: Tribologia liniowa

Test zużycia powłoki PTFE

Zużycie i tarcie pasów polimerowych przy użyciu tribometru

Badanie zużycia tłoka

Ocena zużycia przez fretting

Łożyska kulkowe: badanie odporności na zużycie przy dużych siłach

WPROWADZENIE

Łożysko kulkowe wykorzystuje kulki do zmniejszania tarcia obrotowego i przenoszenia obciążeń promieniowych i osiowych. Kulki toczące się pomiędzy bieżniami łożyska wytwarzają znacznie niższy współczynnik tarcia (COF) w porównaniu do dwóch płaskich powierzchni ślizgających się po sobie. Łożyska kulkowe są często narażone na wysoki poziom naprężeń kontaktowych, zużycie i ekstremalne warunki środowiskowe, takie jak wysokie temperatury. Dlatego też odporność kulek na zużycie pod dużymi obciążeniami i w ekstremalnych warunkach środowiskowych ma kluczowe znaczenie dla wydłużenia żywotności łożyska kulkowego, co pozwala obniżyć koszty i czas napraw i wymian.

Łożyska kulkowe można znaleźć w prawie wszystkich zastosowaniach obejmujących części ruchome. Są powszechnie stosowane w branżach transportowych, takich jak przemysł lotniczy i samochodowy, a także w przemyśle zabawkowym, który produkuje takie przedmioty, jak fidget spinner i deskorolki.

OCENA ZUŻYCIA ŁOŻYSK KULKOWYCH PRZY DUŻYCH OBCIĄŻENIACH

Łożyska kulkowe mogą być wykonane z obszernej listy materiałów. Powszechnie stosowane materiały obejmują metale, takie jak stal nierdzewna i stal chromowa, lub ceramikę, taką jak węglik wolframu (WC) i azotek krzemu (Si3n4). Aby mieć pewność, że produkowane łożyska kulkowe posiadają wymaganą odporność na zużycie, idealną dla danych warunków zastosowania, konieczne są rzetelne oceny tribologiczne przy dużych obciążeniach. Testy trybologiczne pomagają w ilościowym określeniu i porównaniu zachowań związanych ze zużyciem różnych łożysk kulkowych w kontrolowany i monitorowany sposób, aby wybrać najlepszego kandydata do docelowego zastosowania.

CEL POMIARU

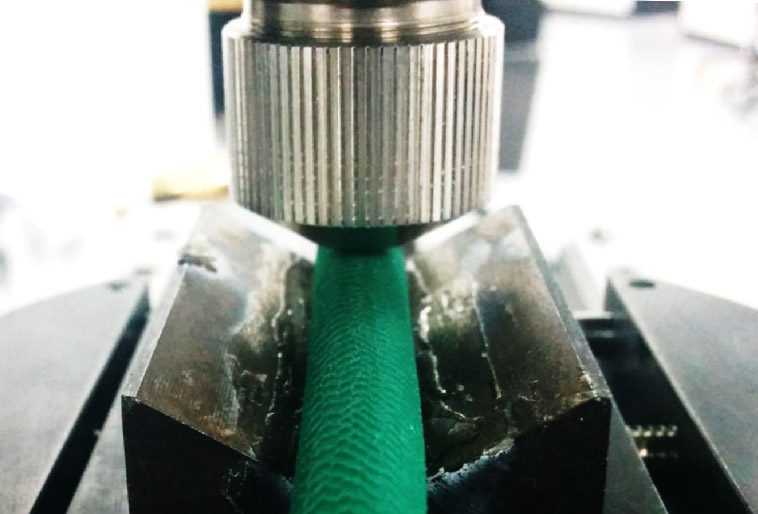

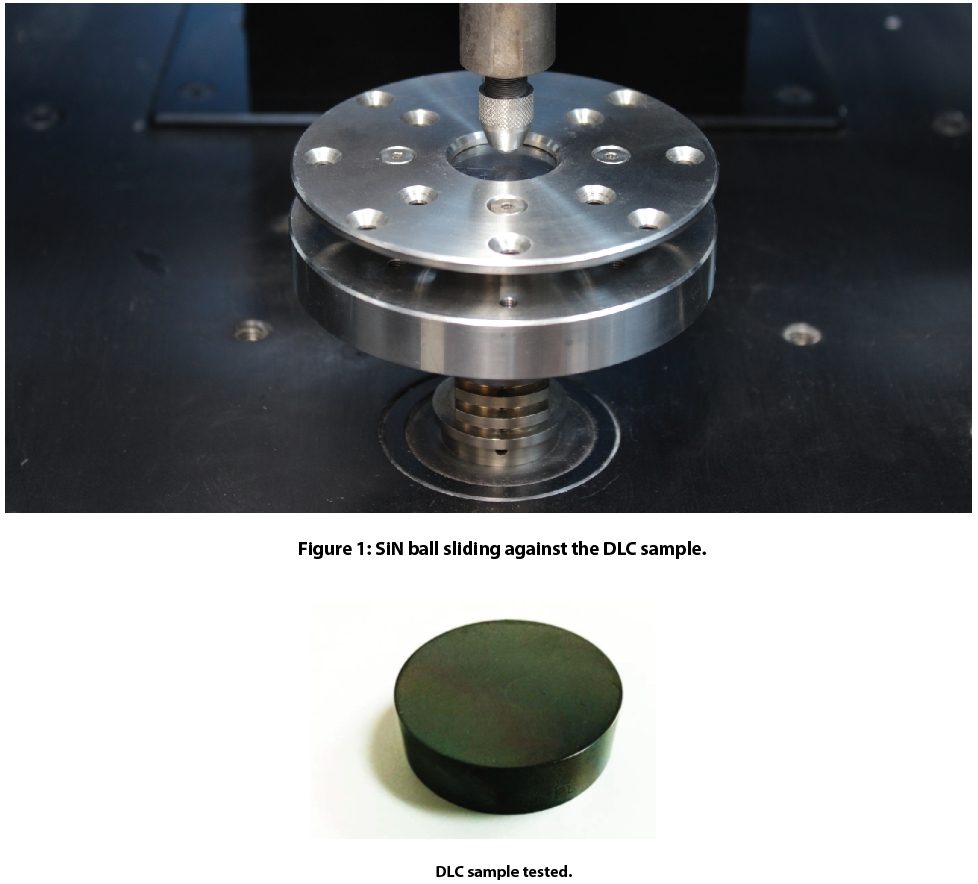

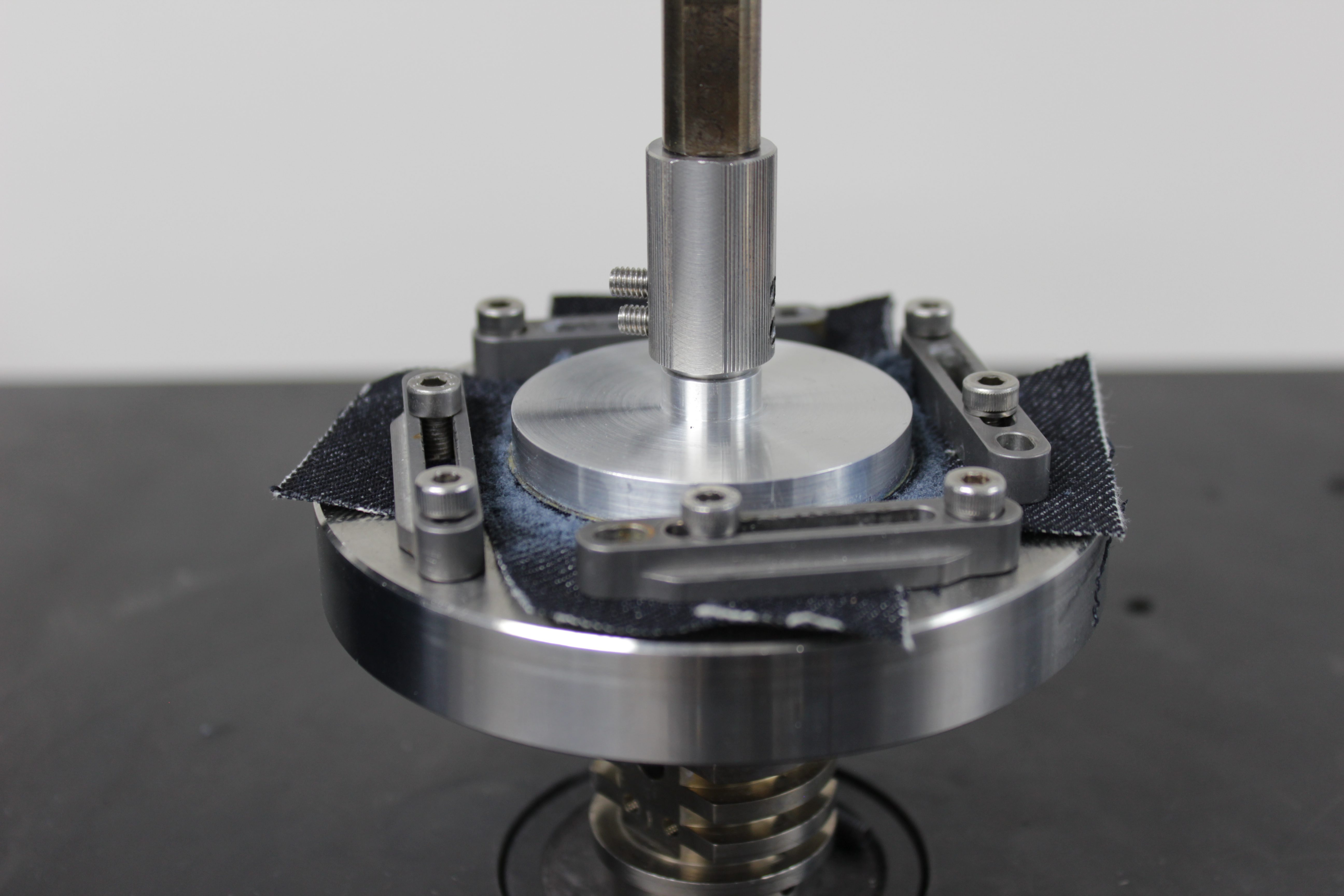

W tym badaniu prezentujemy Nanoveę Tribometr jako idealne narzędzie do porównywania odporności na zużycie różnych łożysk kulkowych przy dużych obciążeniach.

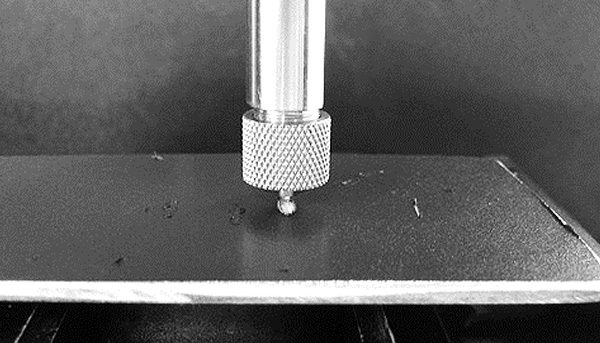

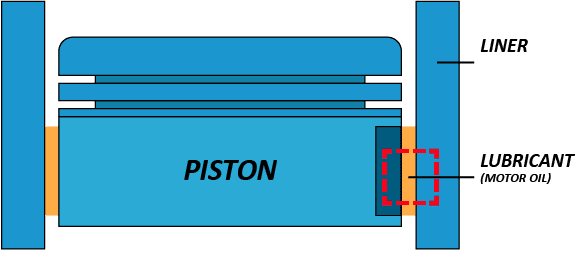

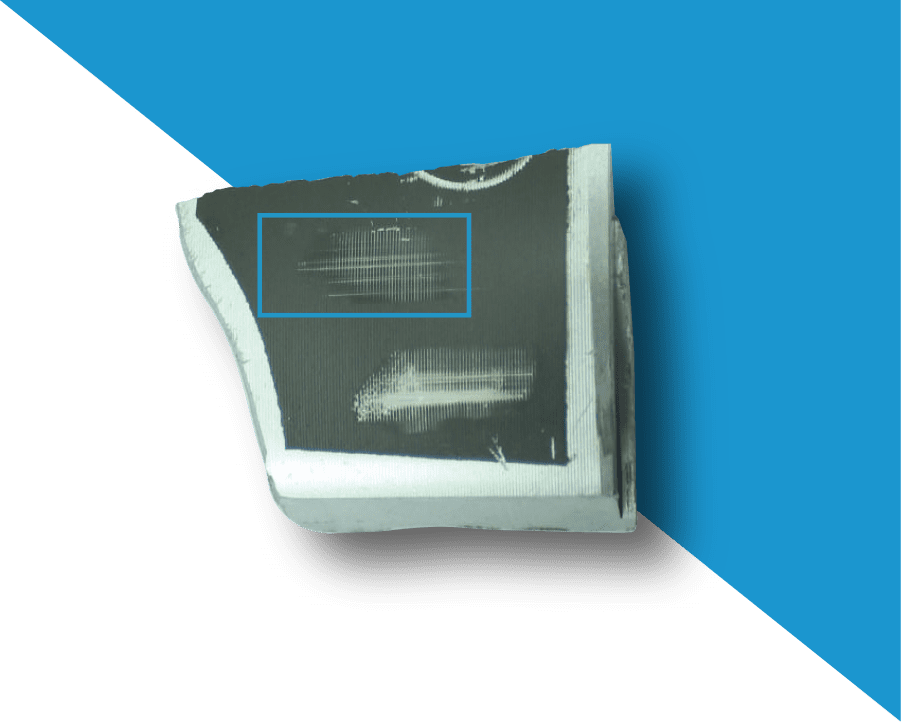

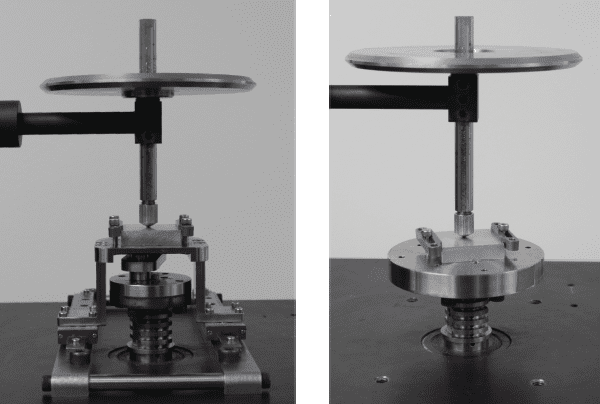

Rysunek 1: Konfiguracja testu łożyska.

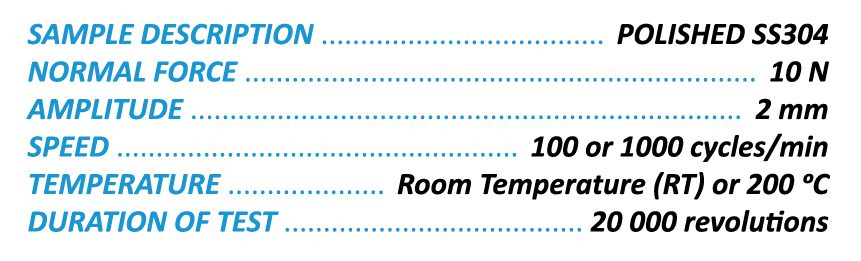

PROCEDURA TESTOWA

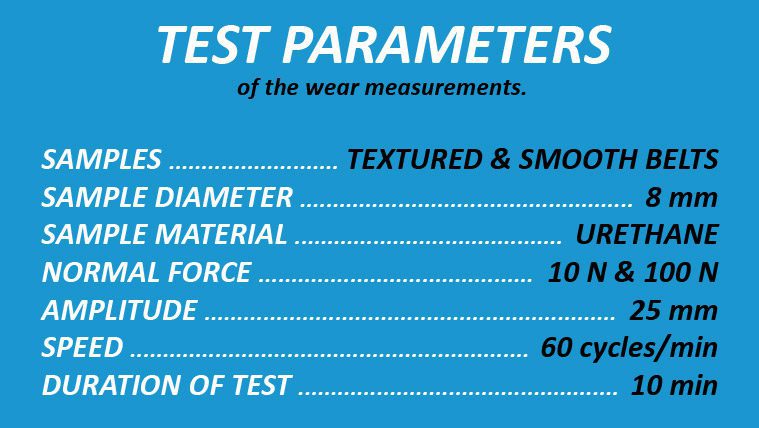

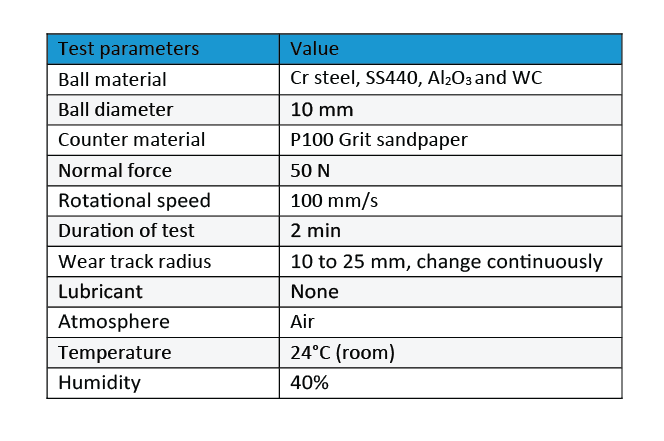

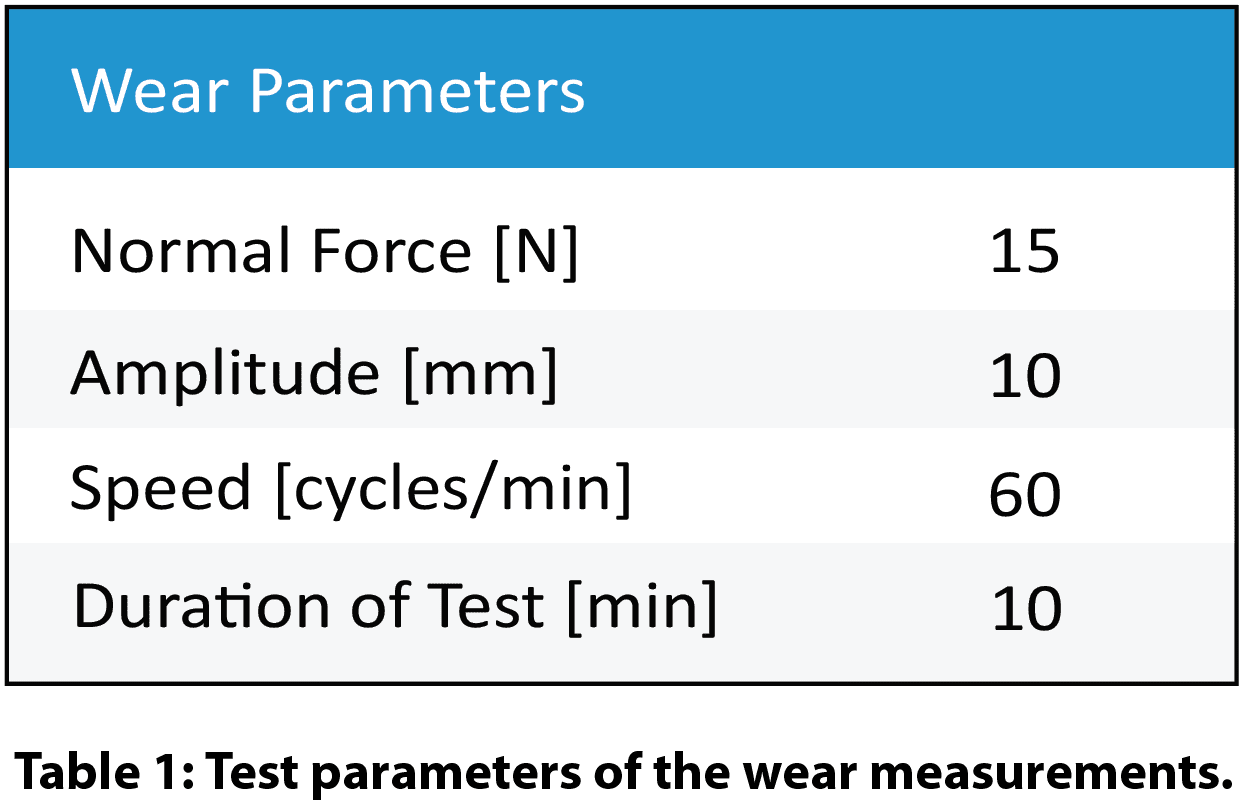

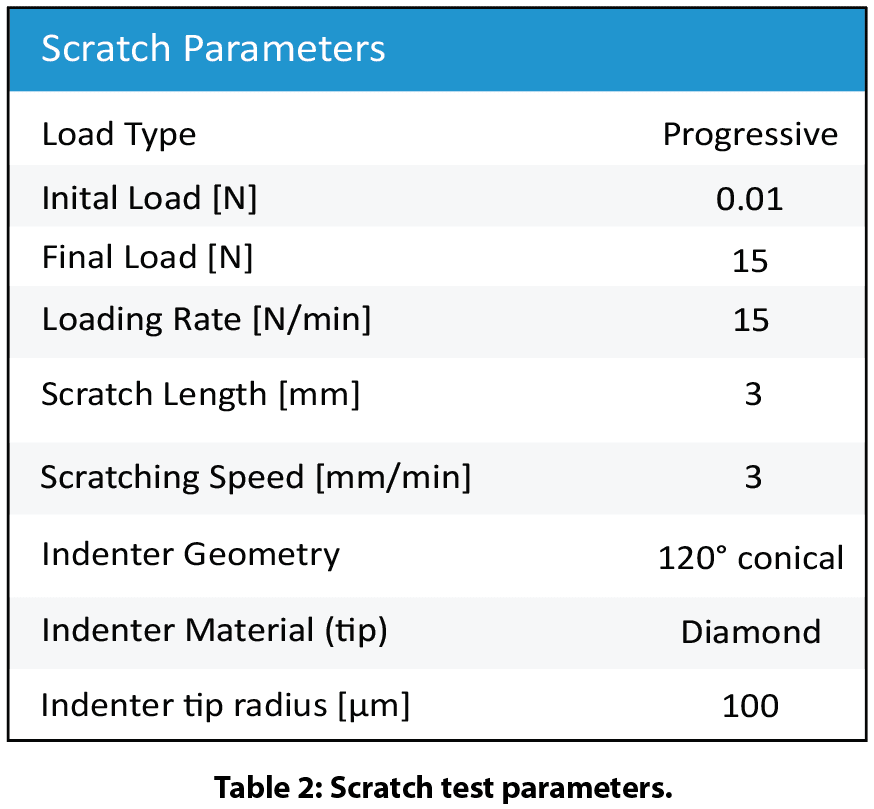

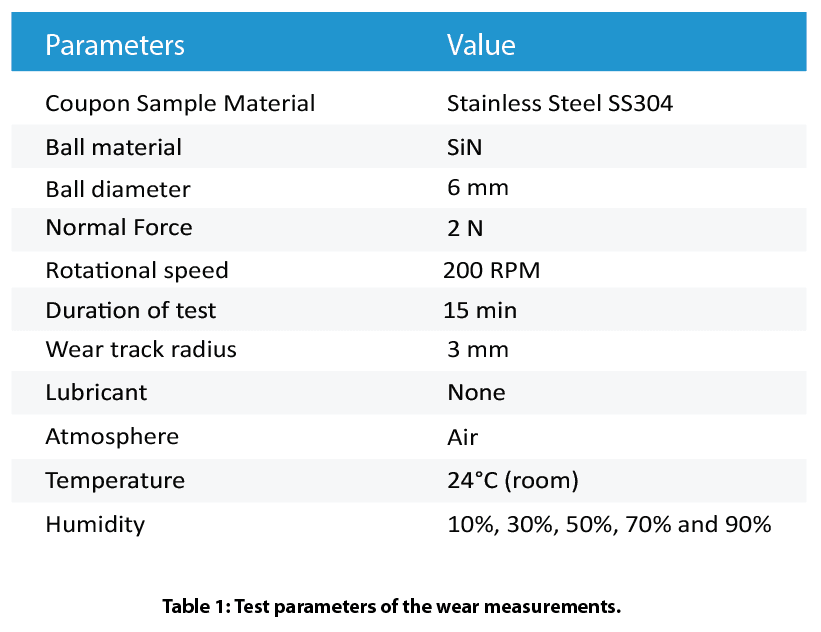

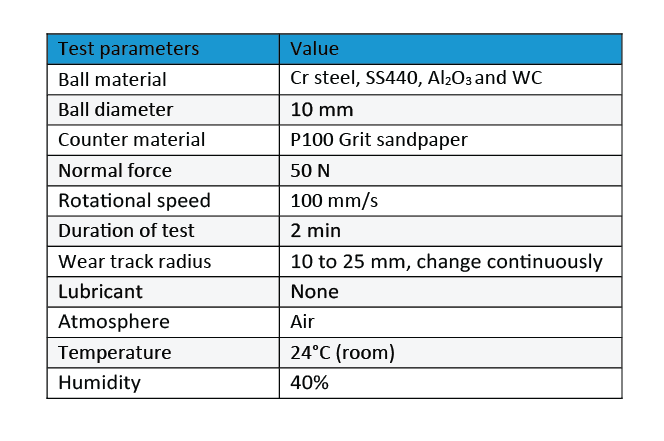

Współczynnik tarcia, COF i odporność na zużycie łożysk kulkowych wykonanych z różnych materiałów oceniano za pomocą Tribometru Nanovea. Jako materiał przeciwległy zastosowano papier ścierny o ziarnistości P100. Ślady zużycia łożysk kulkowych zbadano za pomocą a Nanovea Bezkontaktowy Profiler 3D po zakończeniu testów zużycia. Parametry badania podsumowano w tabeli 1. Szybkość zużycia, K, oceniono według wzoru K=V/(F×s)gdzie V jest objętością zużytą, F jest obciążeniem normalnym, a s jest odległością poślizgu. Blizny spowodowane zużyciem piłki zostały ocenione przez a Nanovea Bezdotykowy profiler 3D zapewniający precyzyjny pomiar objętości zużycia.

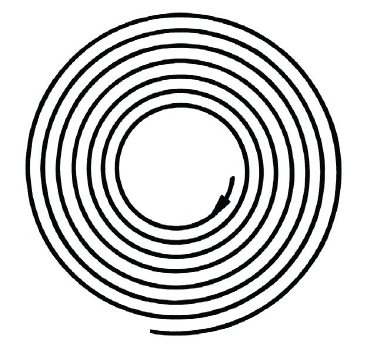

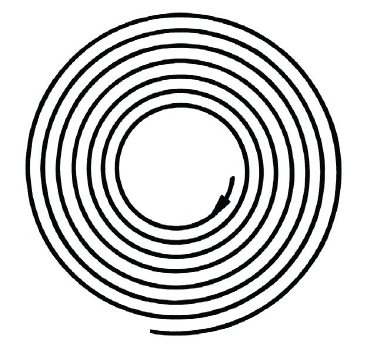

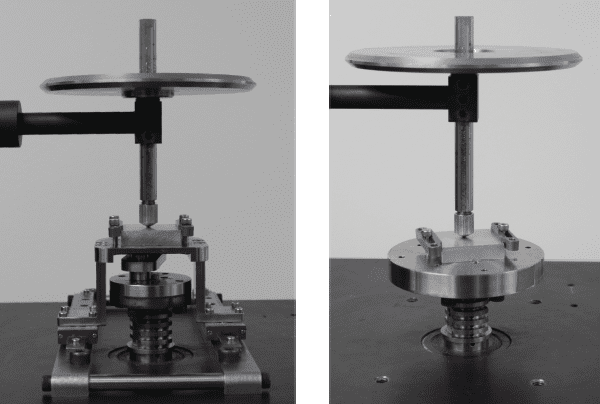

Zautomatyzowana, zmotoryzowana funkcja pozycjonowania promieniowego umożliwia trybometrowi zmniejszenie promienia toru zużycia na czas trwania testu. Ten tryb testowy nazywany jest testem spiralnym i zapewnia, że łożysko kulkowe zawsze ślizga się po nowej powierzchni papieru ściernego (rysunek 2). Znacząco poprawia powtarzalność badania odporności na zużycie na kuli. Zaawansowany 20-bitowy enkoder do wewnętrznej kontroli prędkości i 16-bitowy enkoder do zewnętrznej kontroli położenia zapewniają precyzyjne informacje o prędkości i położeniu w czasie rzeczywistym, umożliwiając ciągłą regulację prędkości obrotowej w celu uzyskania stałej prędkości liniowego poślizgu na styku.

Należy pamiętać, że w tym badaniu zastosowano papier ścierny o ziarnistości P100, aby uprościć zachowanie się różnych materiałów kulek podczas zużycia i można go zastąpić dowolną inną powierzchnią materiału. Można zastąpić dowolny materiał stały, aby symulować działanie szerokiego zakresu złączy materiałowych w rzeczywistych warunkach zastosowania, takich jak ciecz lub smar.

Rysunek 2: Ilustracja spiralnych przejść łożyska kulkowego na papierze ściernym.

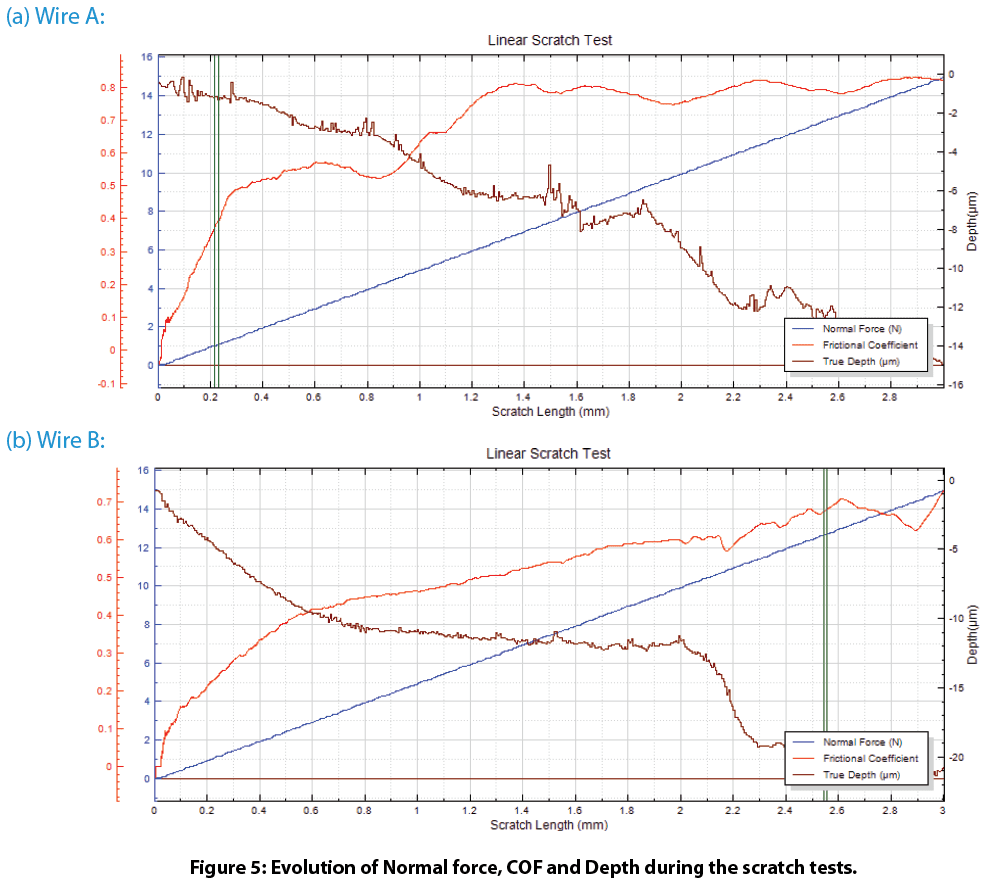

Tabela 1: Parametry testowe pomiarów zużycia.

WYNIKI I DYSKUSJA

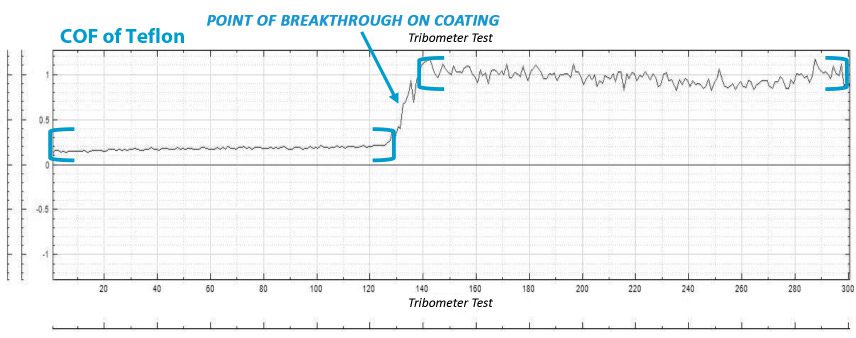

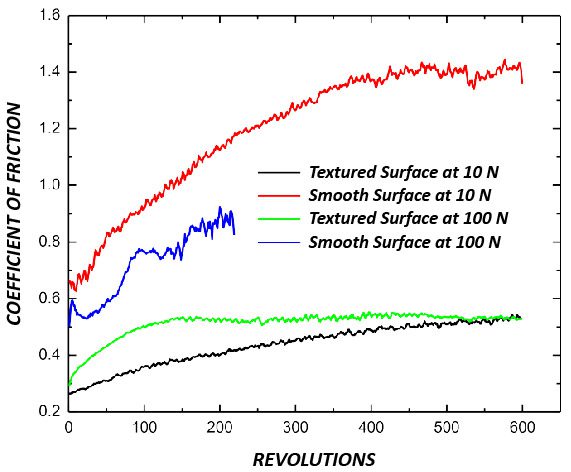

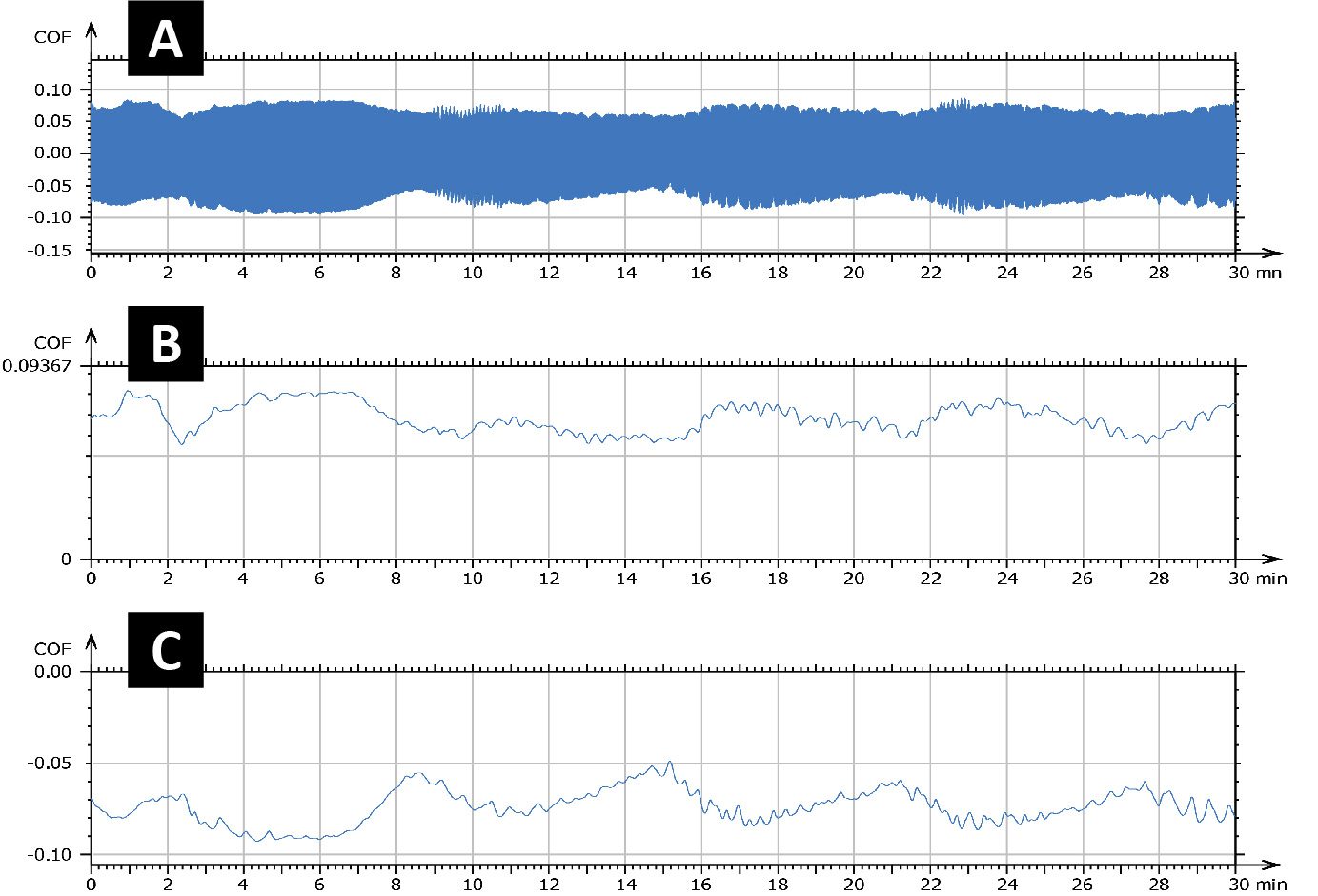

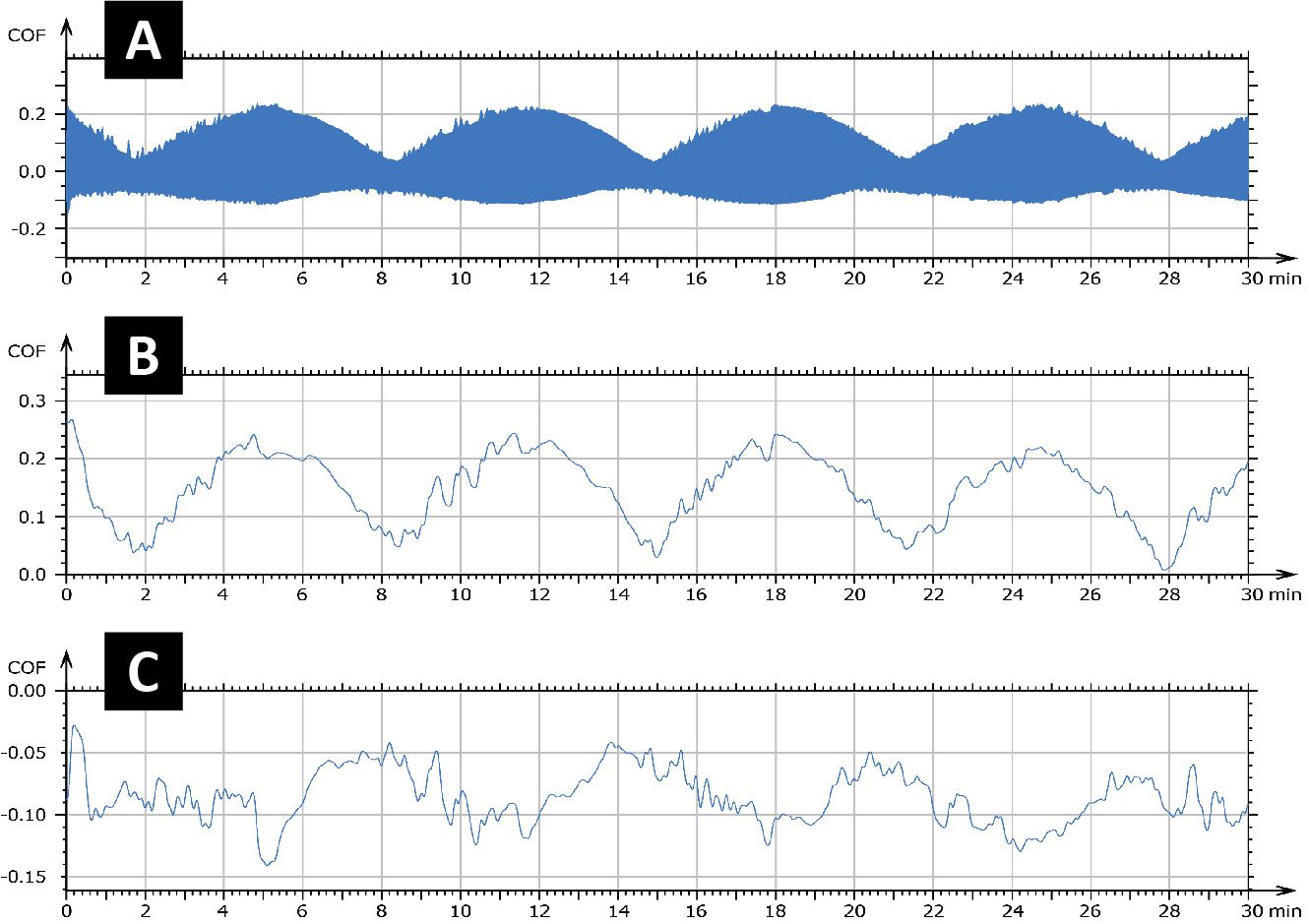

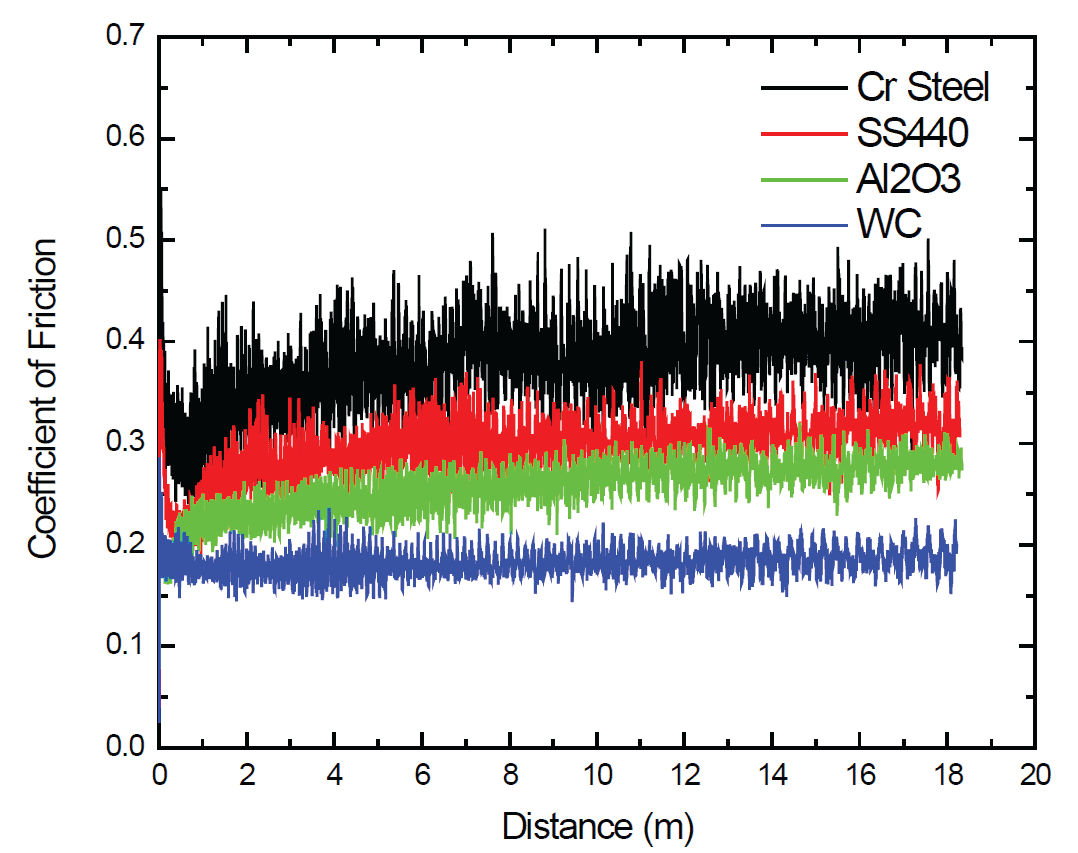

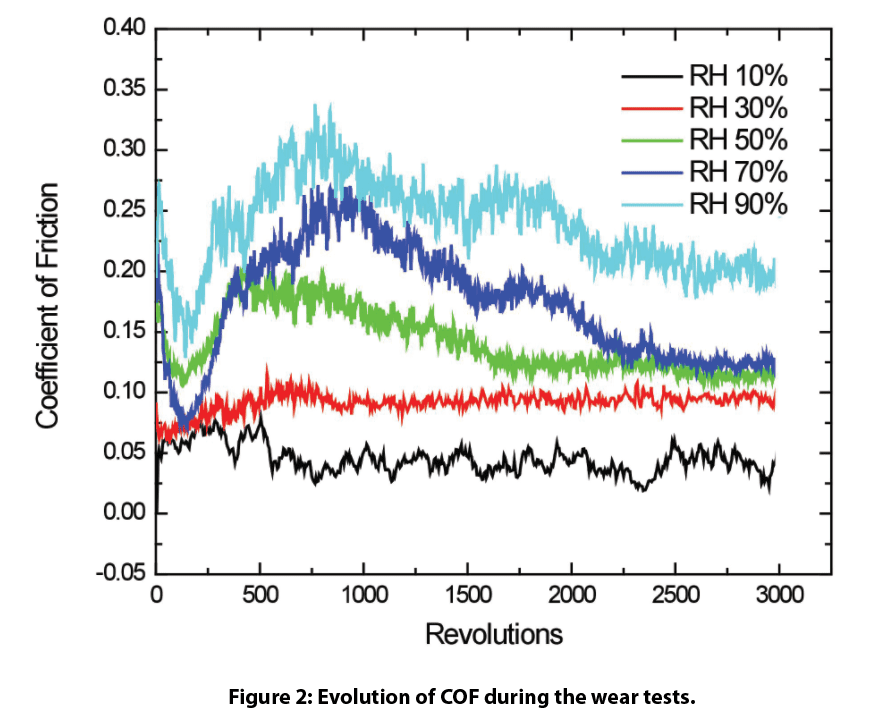

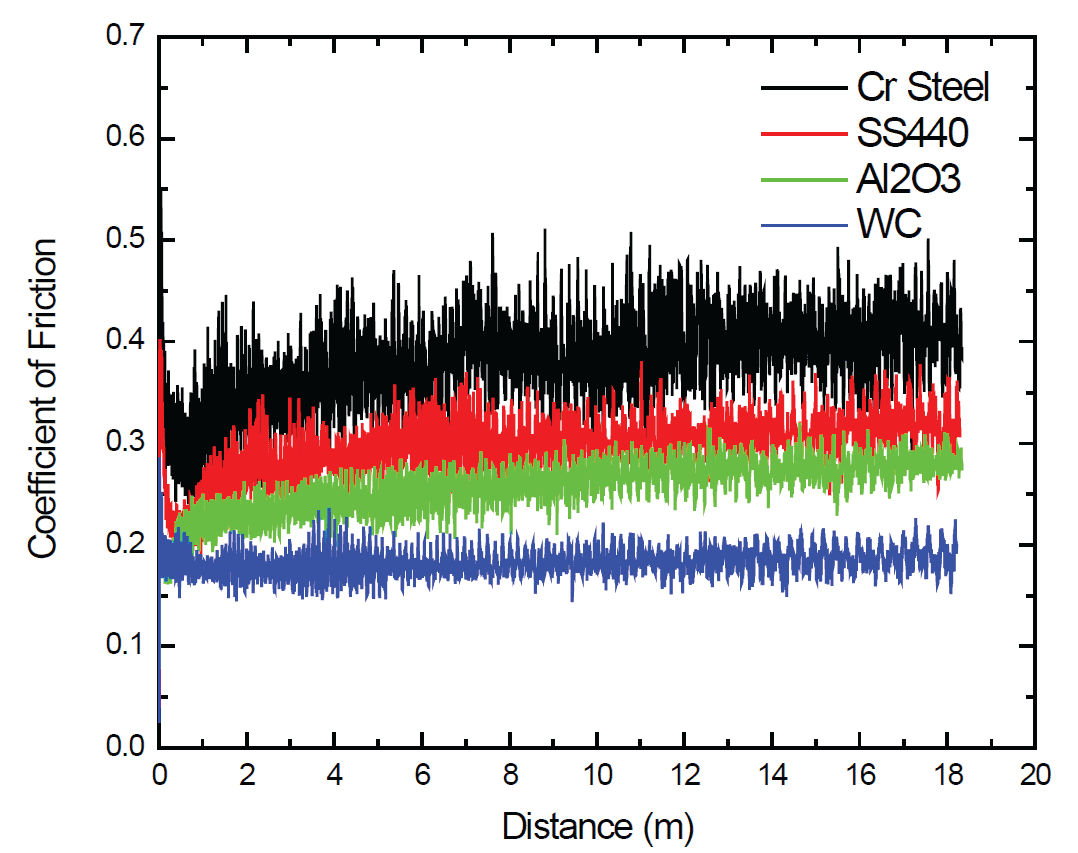

Szybkość zużycia jest istotnym czynnikiem określającym żywotność łożyska kulkowego, natomiast niski współczynnik COF jest pożądany w celu poprawy wydajności i wydajności łożyska. Rysunek 3 porównuje ewolucję COF dla różnych łożysk kulkowych w porównaniu z papierem ściernym podczas testów. Kulka ze stali Cr wykazuje zwiększony współczynnik COF o ~0,4 podczas testu zużycia w porównaniu z ~0,32 i ~0,28 w przypadku łożysk kulkowych SS440 i Al2O3. Z drugiej strony piłka WC wykazuje stały współczynnik COF wynoszący ~0,2 w całym teście zużycia. W każdym teście można zaobserwować obserwowalne zmiany współczynnika COF, które przypisuje się wibracjom powodowanym przez ruch ślizgowy łożysk kulkowych po szorstkiej powierzchni papieru ściernego.

Rysunek 3: Zmiany COF podczas testów zużycia.

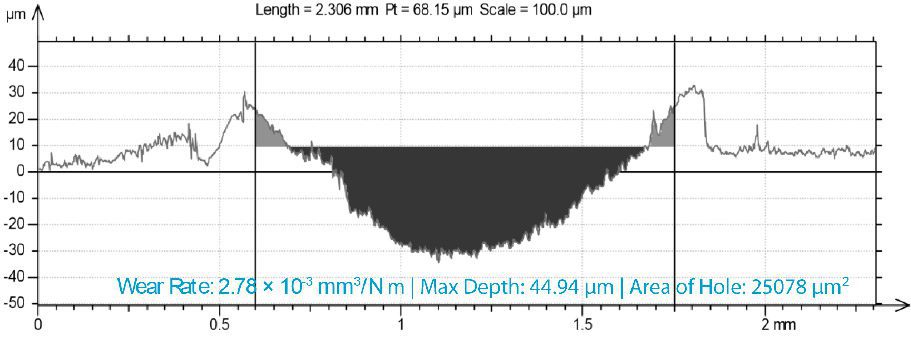

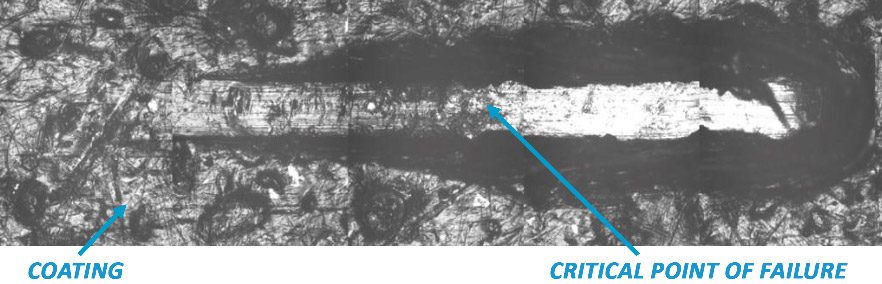

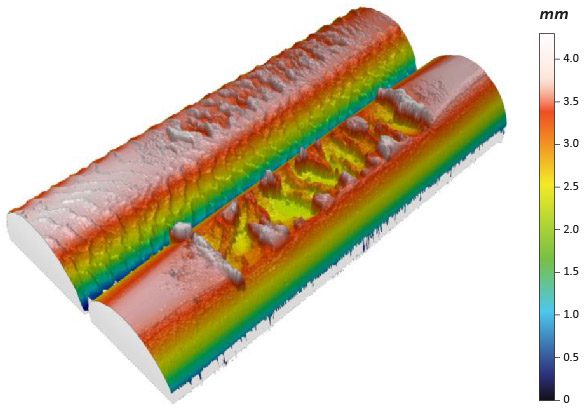

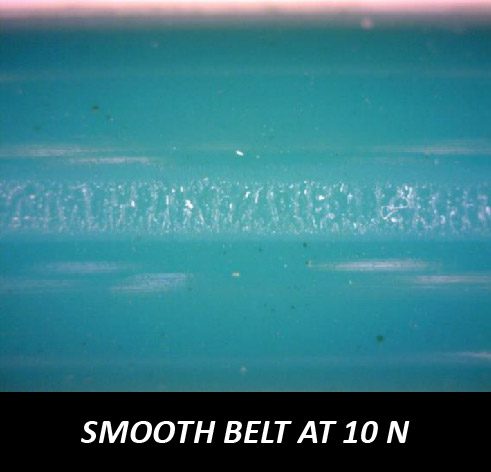

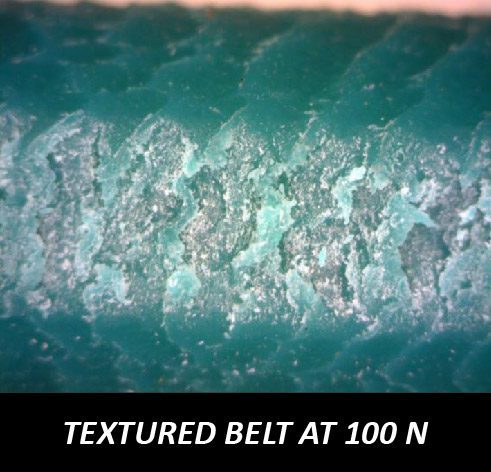

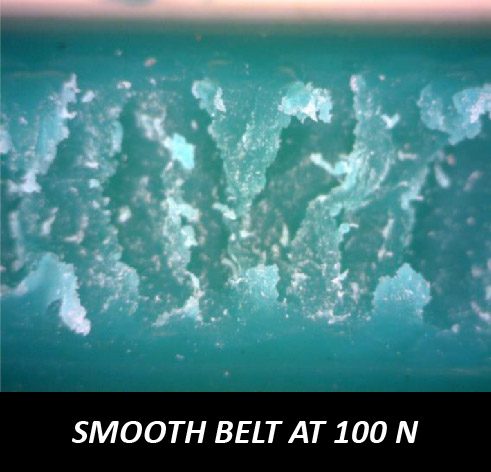

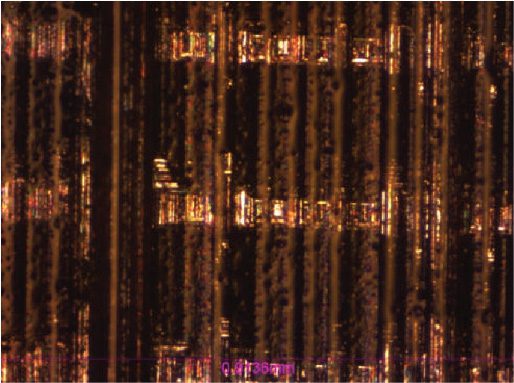

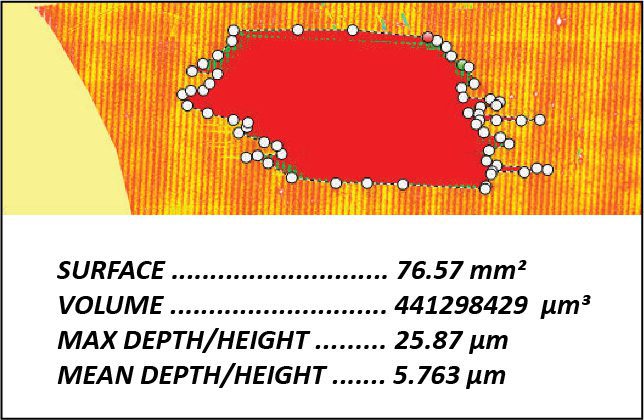

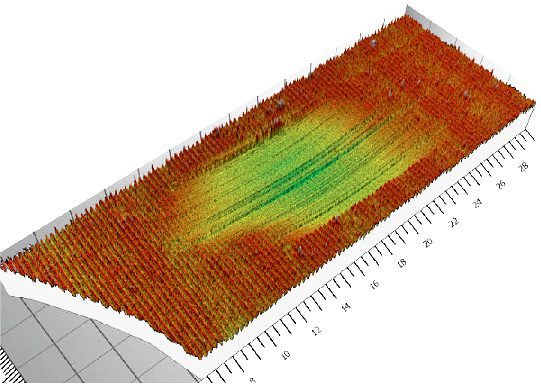

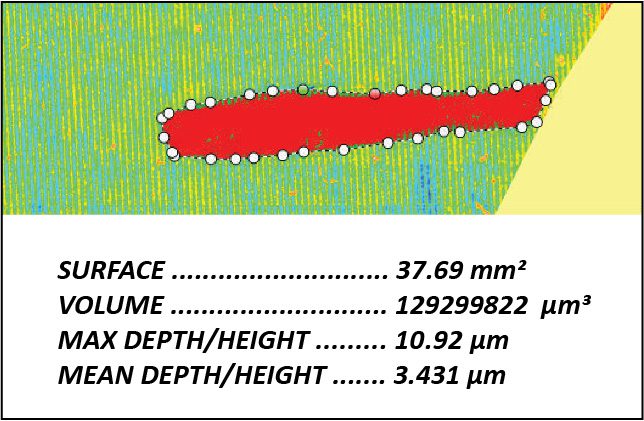

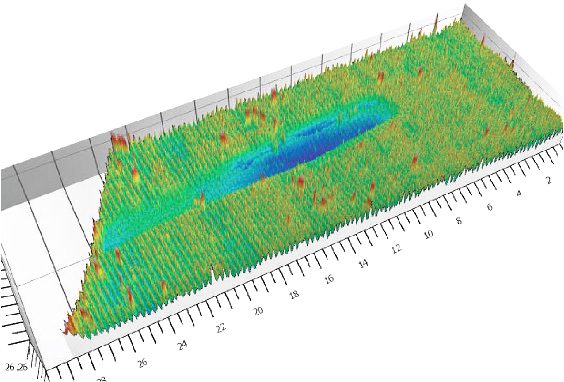

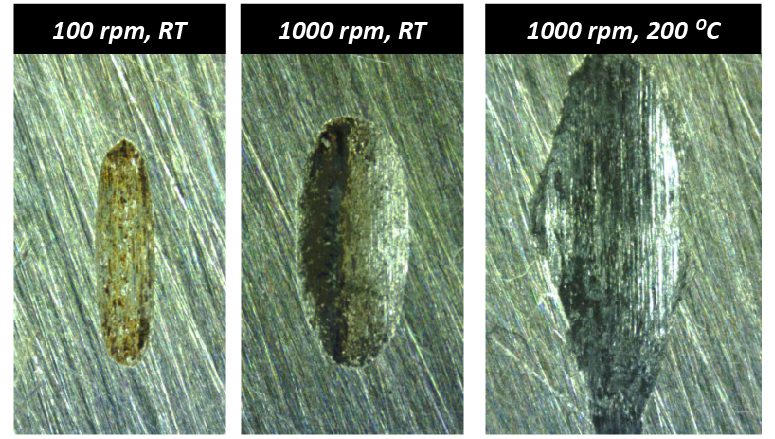

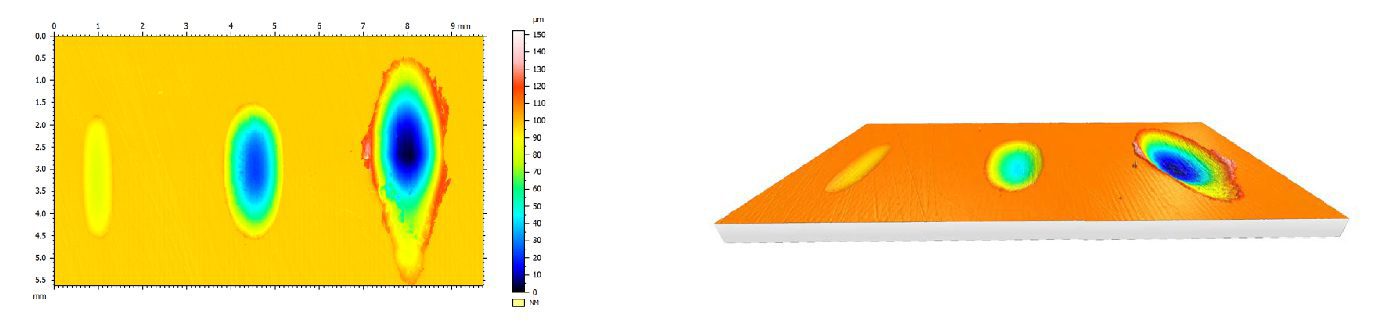

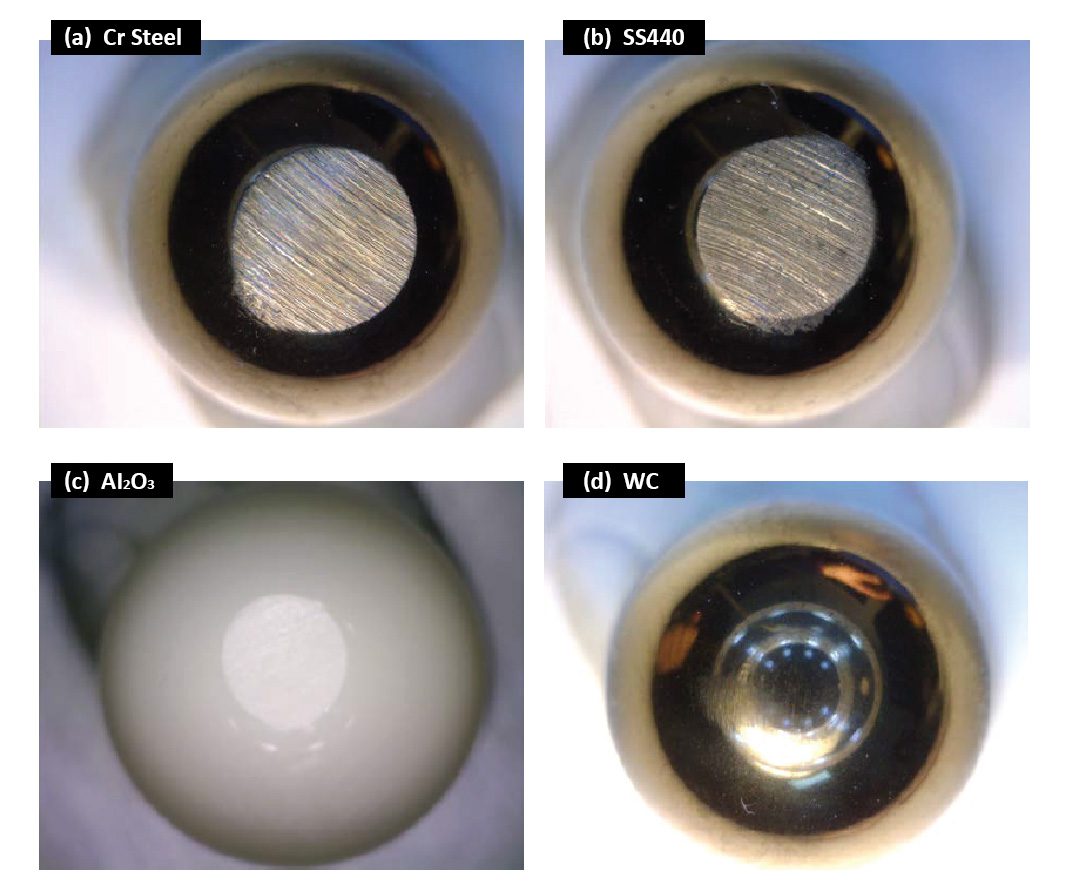

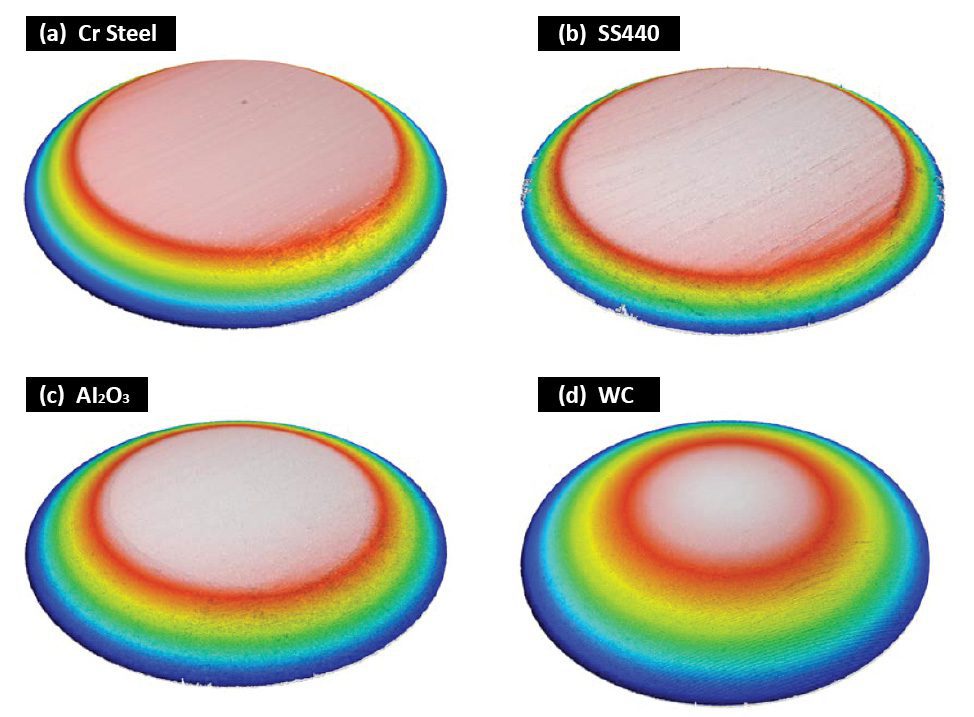

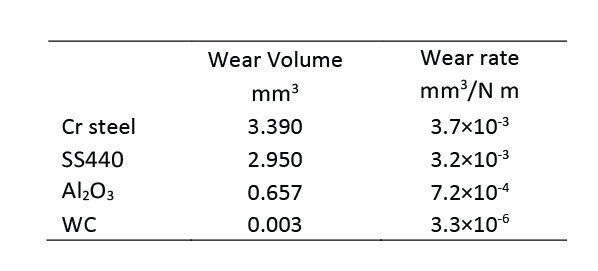

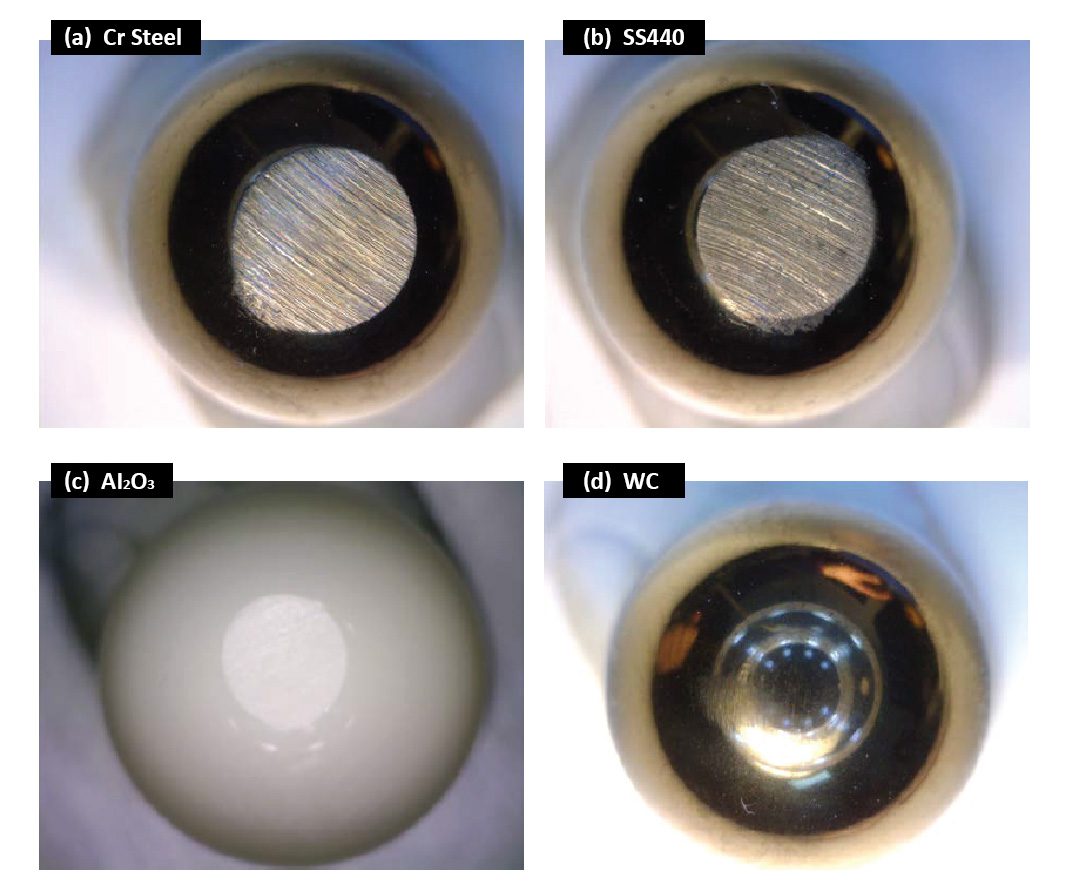

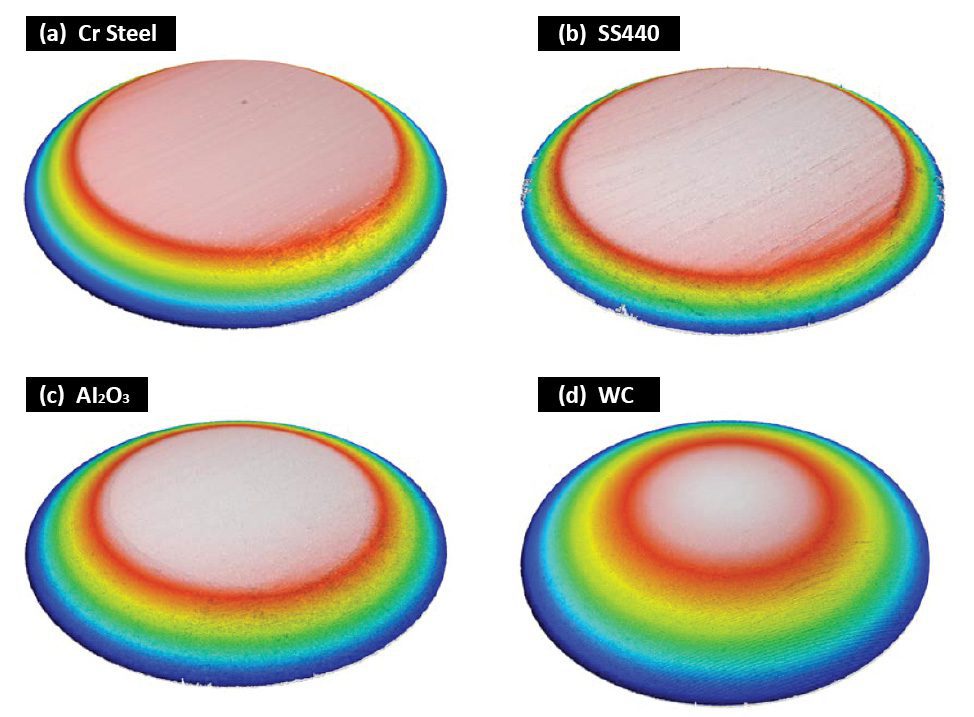

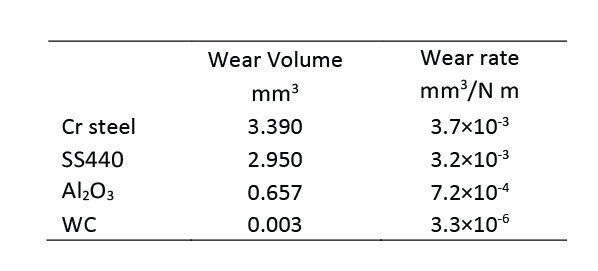

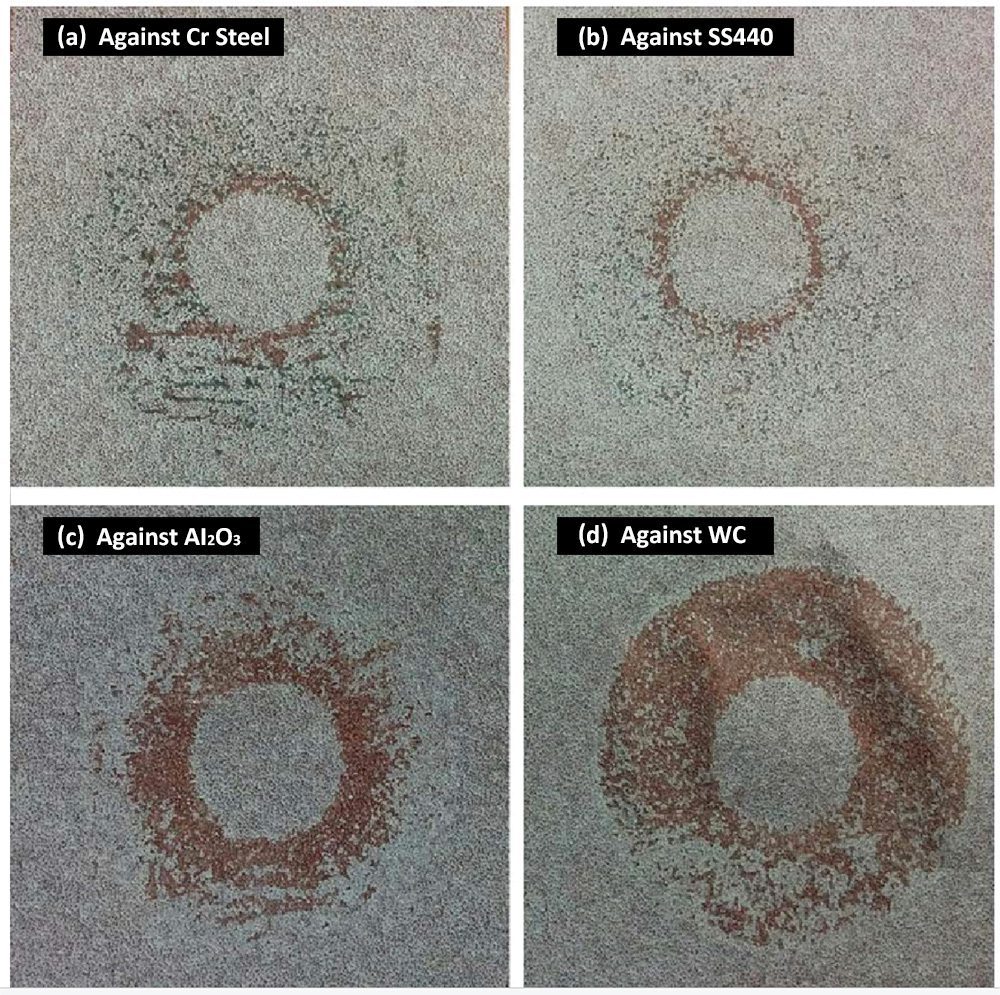

Na rysunkach 4 i 5 porównano ślady zużycia łożysk kulkowych po ich pomiarze odpowiednio za pomocą mikroskopu optycznego i bezkontaktowego profilera optycznego Nanovea, a tabela 2 podsumowuje wyniki analizy śladu zużycia. Profiler 3D Nanovea precyzyjnie określa stopień zużycia łożysk kulkowych, umożliwiając obliczenie i porównanie stopnia zużycia różnych łożysk kulkowych. Można zaobserwować, że kulki Cr Steel i SS440 wykazują po testach zużycia znacznie większe spłaszczone ślady zużycia w porównaniu do kulek ceramicznych tj. Al2O3 i WC. Kulki Cr Steel i SS440 charakteryzują się porównywalnym współczynnikiem zużycia odpowiednio 3,7×10-3 i 3,2×10-3 m3/Nm. Dla porównania kula Al2O3 wykazuje zwiększoną odporność na zużycie przy szybkości zużycia 7,2×10-4 m3/Nm. Kula WC ledwo wykazuje drobne zarysowania na płytkim obszarze zużycia, co skutkuje znacznie zmniejszonym współczynnikiem zużycia wynoszącym 3,3×10-6 mm3/Nm.

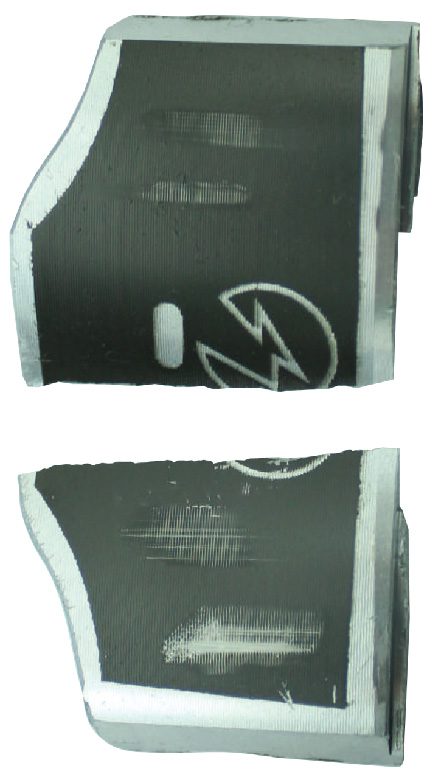

Rysunek 4: Ślady zużycia łożysk kulkowych po testach.

Rysunek 5: Morfologia 3D śladów zużycia na łożyskach kulkowych.

Tabela 2: Analiza śladów zużycia łożysk kulkowych.

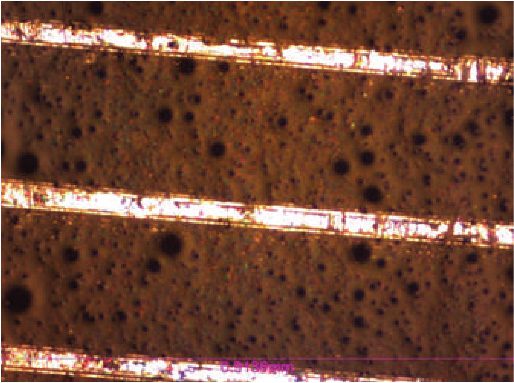

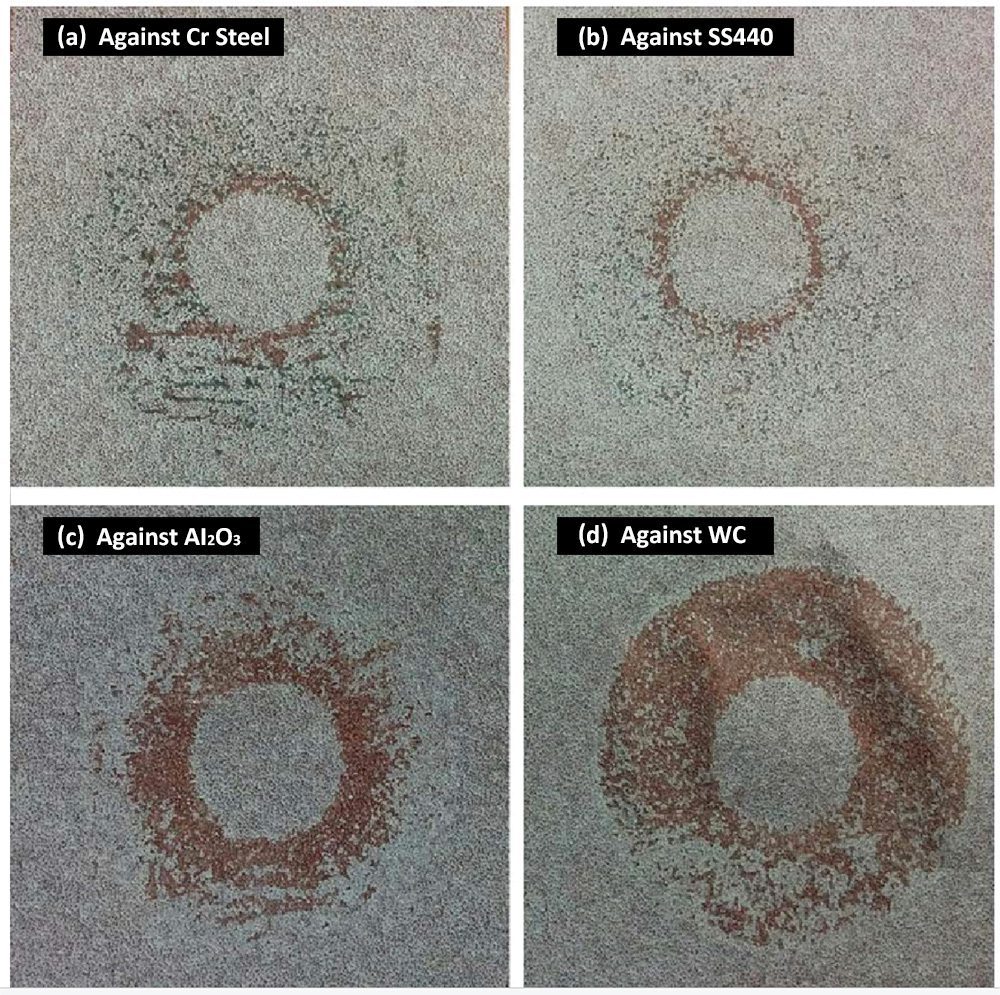

Rysunek 6 przedstawia obrazy mikroskopowe śladów zużycia wytwarzanych na papierze ściernym przez cztery łożyska kulkowe. Jest oczywiste, że kula WC wykazywała najcięższy ślad zużycia (usuwając prawie wszystkie cząsteczki piasku na swojej drodze) i posiada najlepszą odporność na zużycie. Dla porównania, kulki ze stali Cr i SS440 pozostawiły dużą ilość metalowych resztek na ścieżce zużycia papieru ściernego.

Obserwacje te dodatkowo pokazują znaczenie korzyści płynących z testu spiralnego. Dzięki temu łożysko kulkowe zawsze ślizga się po nowej powierzchni papieru ściernego, co znacznie poprawia powtarzalność badania odporności na zużycie.

Rysunek 6: Ślady zużycia papieru ściernego na różnych łożyskach kulkowych.

PODSUMOWANIE

Odporność łożysk kulkowych na zużycie pod wysokim ciśnieniem odgrywa kluczową rolę w ich działaniu. Ceramiczne łożyska kulkowe charakteryzują się znacznie zwiększoną odpornością na zużycie w warunkach dużych naprężeń oraz redukują czas i koszty związane z naprawą lub wymianą łożysk. W tym badaniu łożysko kulkowe WC wykazuje znacznie wyższą odporność na zużycie w porównaniu z łożyskami stalowymi, co czyni je idealnym kandydatem do zastosowań łożyskowych, w których występuje duże zużycie.

Trybometr Nanovea został zaprojektowany z myślą o wysokim momencie obrotowym dla obciążeń do 2000 N oraz precyzyjnym i kontrolowanym silniku dla prędkości obrotowych od 0,01 do 15 000 obr./min. Oferuje powtarzalne badania zużycia i tarcia przy użyciu trybów obrotowych i liniowych zgodnych z ISO i ASTM, z opcjonalnymi modułami zużycia i smarowania w wysokiej temperaturze dostępnymi w jednym, wstępnie zintegrowanym systemie. Ten niezrównany zakres pozwala użytkownikom symulować różne, trudne środowiska pracy łożysk kulkowych, w tym wysokie naprężenia, zużycie i wysoką temperaturę itp. Działa również jako idealne narzędzie do ilościowej oceny zachowań tribologicznych materiałów o doskonałej odporności na zużycie pod dużymi obciążeniami.

Bezkontaktowy profiler 3D Nanovea zapewnia precyzyjne pomiary objętości zużycia i działa jako narzędzie do analizy szczegółowej morfologii śladów zużycia, zapewniając dodatkowy wgląd w podstawowe zrozumienie mechanizmów zużycia.

Przygotowane przez

Duanjie Li, dr Jonathan Thomas i Pierre Leroux

Ocena zużycia i zarysowania drutu miedzianego poddanego obróbce powierzchniowej

Wpływ wilgotności na trybologię powłok DLC

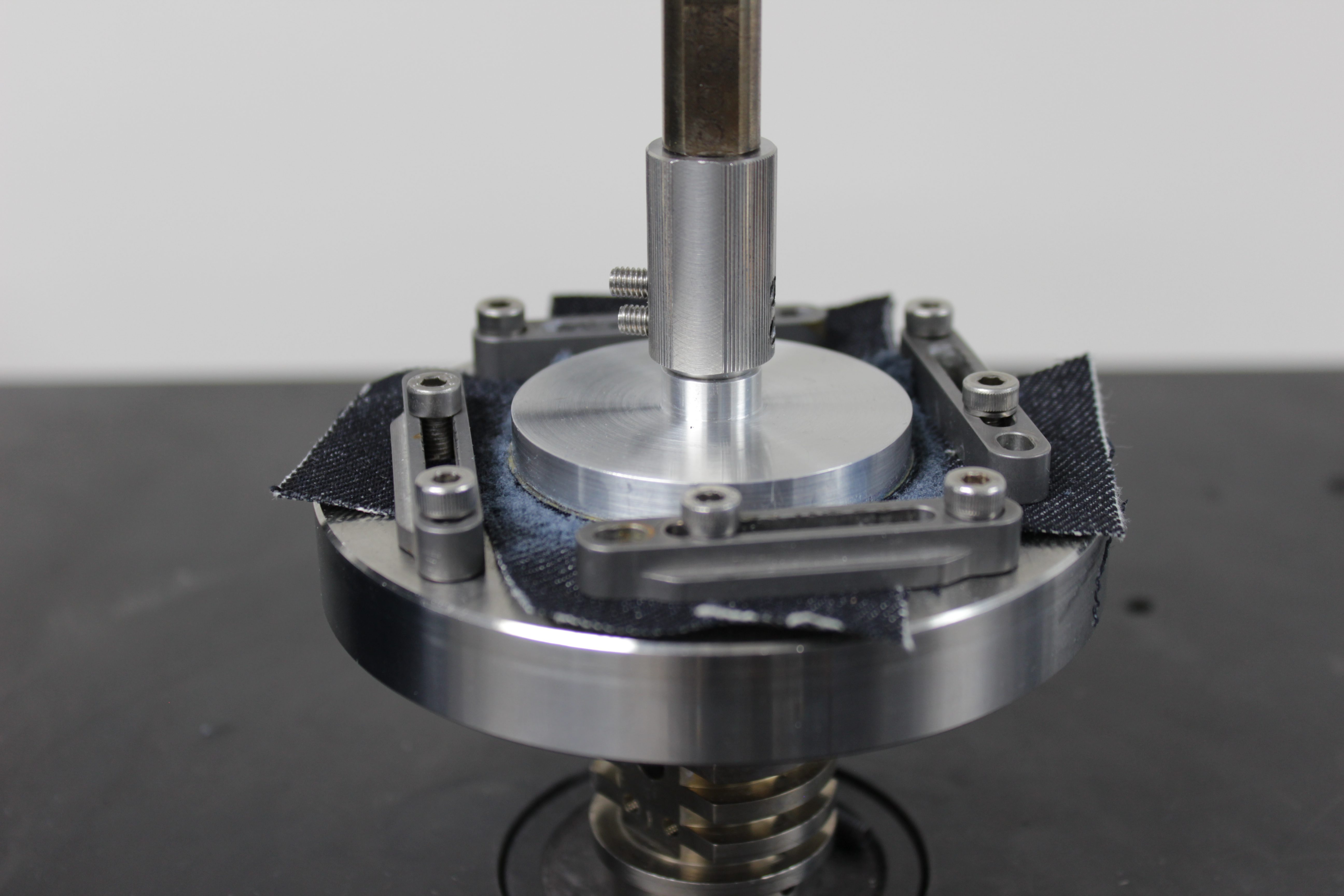

Porównanie zużycia ściernego na dżinsie

Wstęp

O formie i funkcji tkaniny decyduje jej jakość i trwałość. Codzienne użytkowanie tkanin powoduje zużycie materiału, np. pilingi, rozmycia i odbarwienia. Nieodpowiednia jakość tkanin stosowanych w odzieży może często prowadzić do niezadowolenia konsumentów i zniszczenia marki.

Próba ilościowej oceny właściwości mechanicznych tkanin może stanowić wiele wyzwań. Struktura przędzy, a nawet fabryka, w której została wyprodukowana może powodować słabą powtarzalność wyników badań. Utrudnia to porównanie wyników badań uzyskanych w różnych laboratoriach. Pomiar właściwości użytkowych tkanin ma kluczowe znaczenie dla producentów, dystrybutorów i sprzedawców detalicznych w łańcuchu produkcji wyrobów włókienniczych. Dobrze kontrolowany i powtarzalny pomiar odporności na ścieranie ma kluczowe znaczenie dla zapewnienia rzetelnej kontroli jakości tkanin.

Kliknij, aby przeczytać pełną notę aplikacyjną!

Zużycie obrotowe czy liniowe & COF? (Kompleksowe badanie przy użyciu Tribometru Nanovea)

Zużycie to proces usuwania i odkształcania materiału na powierzchni w wyniku mechanicznego działania przeciwległej powierzchni. Wpływ na to ma wiele czynników, w tym jednokierunkowe poślizg, toczenie, prędkość, temperatura i wiele innych. Badanie zużycia, trybologia, obejmuje wiele dyscyplin, od fizyki i chemii po inżynierię mechaniczną i naukę o materiałach. Złożony charakter zużycia wymaga oddzielnych badań w kierunku konkretnych mechanizmów lub procesów zużycia, takich jak zużycie adhezyjne, zużycie ścierne, zmęczenie powierzchni, zużycie frettingowe i zużycie erozyjne. Jednak „zużycie przemysłowe” zwykle wiąże się z wieloma mechanizmami zużycia zachodzącymi w synergii.

Testy zużycia liniowego i obrotowego (Pin on Disk) to dwie szeroko stosowane konfiguracje zgodne z ASTM do pomiaru zachowań materiałów w zakresie zużycia ślizgowego. Ponieważ wartość szybkości zużycia dowolnej metody badania zużycia jest często wykorzystywana do przewidywania względnego rankingu kombinacji materiałów, niezwykle ważne jest potwierdzenie powtarzalności szybkości zużycia mierzonej przy użyciu różnych konfiguracji testowych. Umożliwia to użytkownikom dokładne rozważenie wartości szybkości zużycia podawanej w literaturze, co ma kluczowe znaczenie dla zrozumienia właściwości tribologicznych materiałów.

Read More!

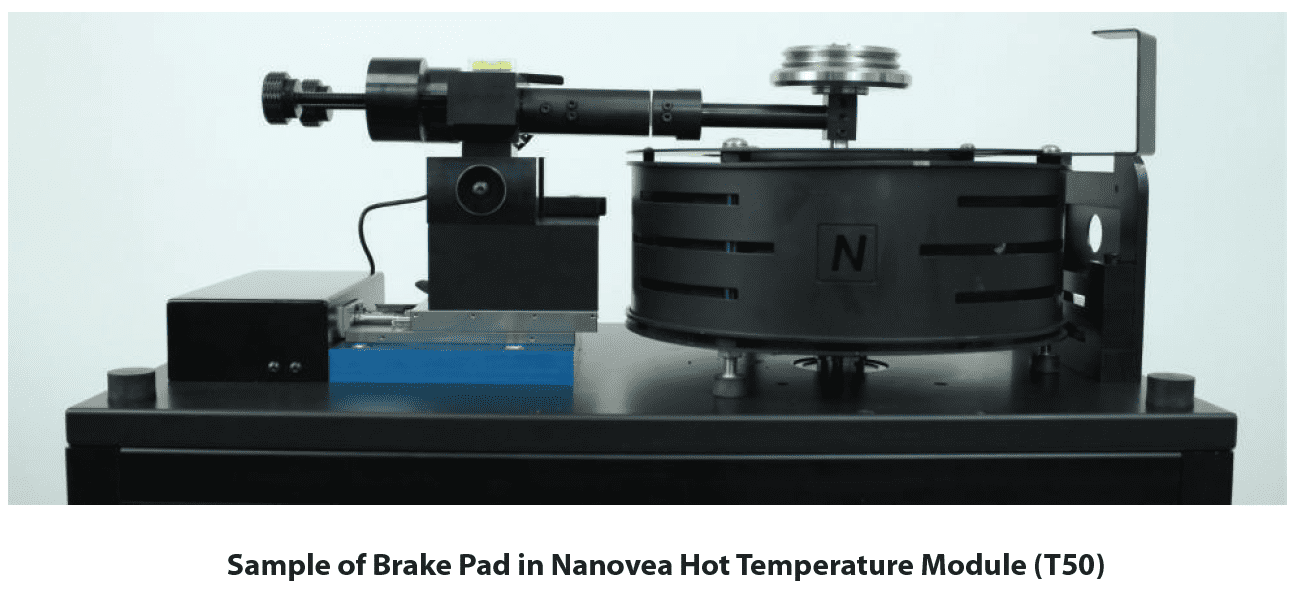

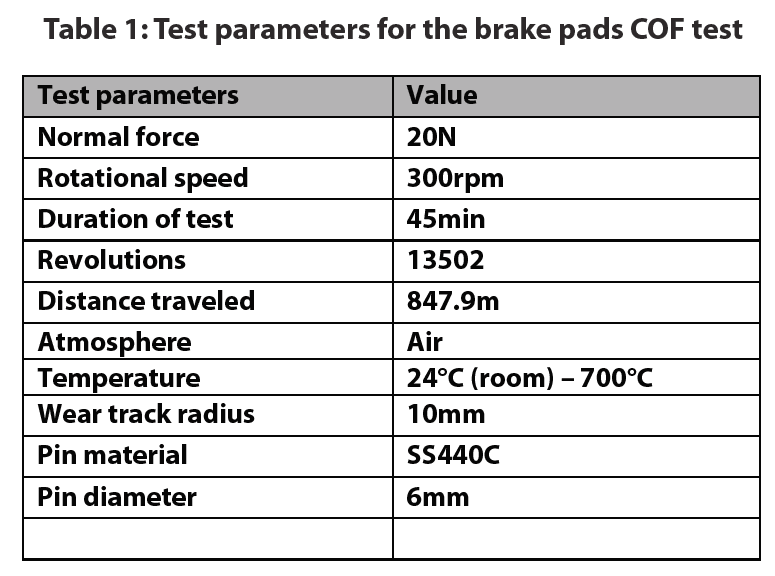

Ocena klocków hamulcowych za pomocą trybologii