Kategorie: Laboruntersuchungen

In-Situ-Verschleißmessung bei hoher Temperatur

Analyse der Fischschuppenoberfläche mit einem optischen 3D-Profiler

Dynamisch-mechanische Analyse (DMA) Frequenzdurchlauf bei Polymeren

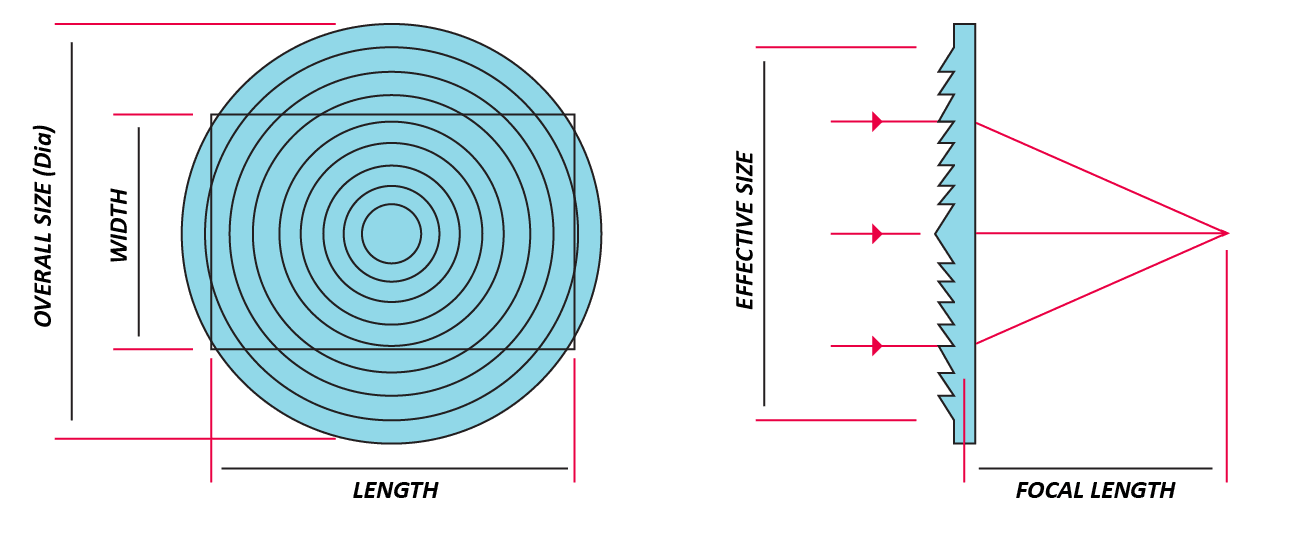

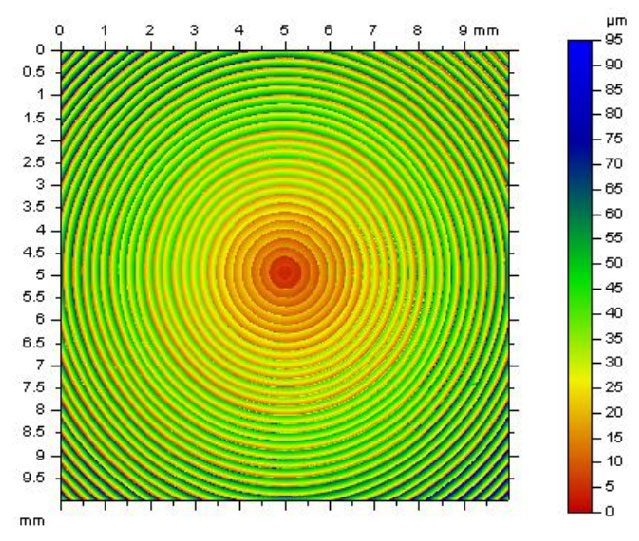

Topographie der Fresnel-Linse

Inspektion bearbeiteter Teile

Bewertung des Reibungsverschleißes

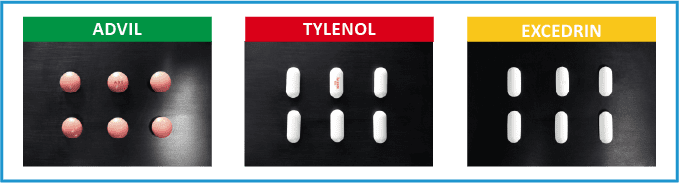

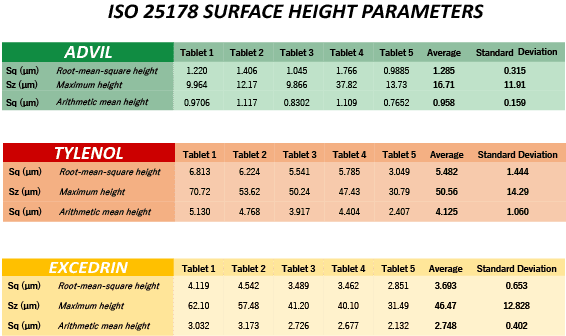

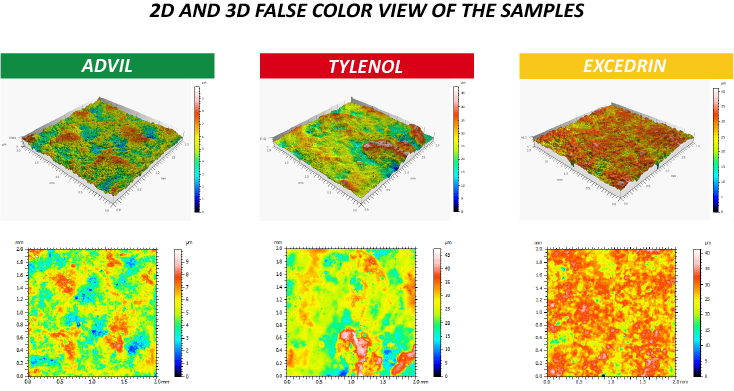

Pharmazeutische Tabletten Oberflächenrauhigkeitsprüfung

Mikropartikel: Druckfestigkeit und Mikroeindrückung

Kugellager: Studie zur Verschleißfestigkeit bei hoher Krafteinwirkung

EINFÜHRUNG

Ein Kugellager verwendet Kugeln, um die Rotationsreibung zu reduzieren und radiale und axiale Belastungen zu unterstützen. Die rollenden Kugeln zwischen den Lagerringen erzeugen einen viel niedrigeren Reibungskoeffizienten (COF) im Vergleich zu zwei gegeneinander gleitenden flachen Oberflächen. Kugellager sind häufig hohen Kontaktspannungen, Verschleiß und extremen Umweltbedingungen wie hohen Temperaturen ausgesetzt. Daher ist die Verschleißfestigkeit der Kugeln unter hohen Belastungen und extremen Umgebungsbedingungen von entscheidender Bedeutung für die Verlängerung der Lebensdauer des Kugellagers, um Kosten und Zeit für Reparaturen und Austausch zu reduzieren.

Kugellager sind in fast allen Anwendungen zu finden, in denen bewegliche Teile beteiligt sind. Sie werden häufig in der Transportindustrie wie der Luft- und Raumfahrt und im Automobilbereich sowie in der Spielzeugindustrie eingesetzt, die Artikel wie Fidget Spinner und Skateboards herstellt.

BEWERTUNG DES KUGELLAGERVERSCHLEISSES BEI HOHEN BELASTUNGEN

Kugellager können aus einer umfangreichen Liste von Materialien hergestellt werden. Zu den häufig verwendeten Materialien gehören Metalle wie Edelstahl und Chromstahl oder Keramiken wie Wolframkarbid (WC) und Siliziumnitrid (Si3n4). Um sicherzustellen, dass die hergestellten Kugellager die erforderliche Verschleißfestigkeit aufweisen, die für die jeweiligen Einsatzbedingungen ideal ist, sind zuverlässige tribologische Untersuchungen unter hohen Belastungen erforderlich. Tribologische Tests helfen dabei, das Verschleißverhalten verschiedener Kugellager auf kontrollierte und überwachte Weise zu quantifizieren und gegenüberzustellen, um den besten Kandidaten für die Zielanwendung auszuwählen.

MESSZIEL

In dieser Studie stellen wir einen Nanovea vor Tribometer als ideales Hilfsmittel zum Vergleich der Verschleißfestigkeit verschiedener Kugellager unter hoher Belastung.

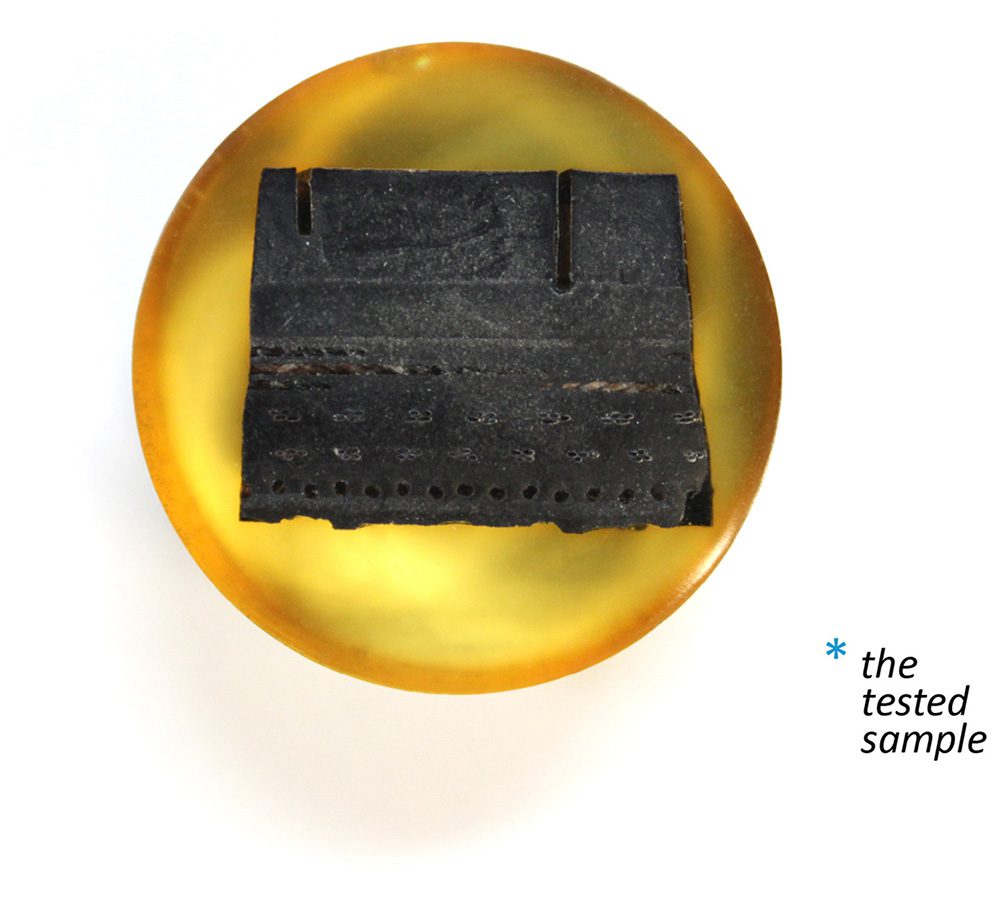

Abbildung 1: Aufbau des Lagertests.

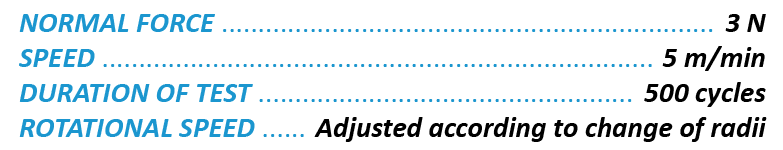

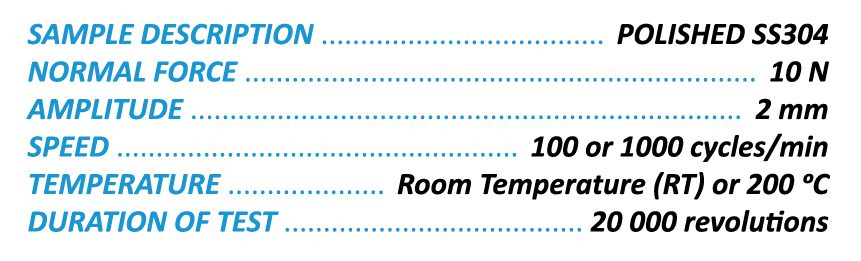

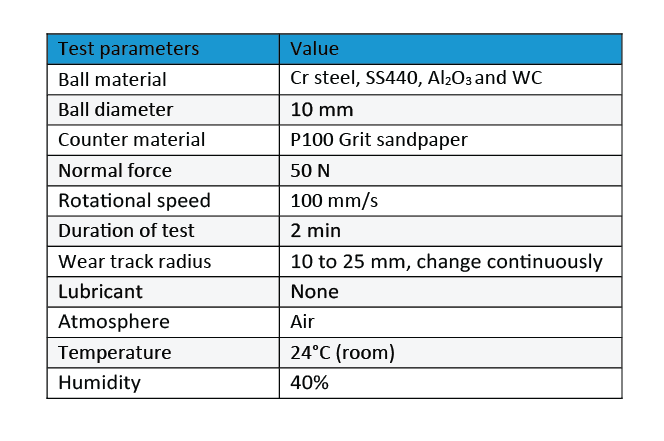

PRÜFVERFAHREN

Der Reibungskoeffizient COF und die Verschleißfestigkeit der Kugellager aus verschiedenen Materialien wurden mit einem Nanovea-Tribometer bewertet. Als Gegenmaterial wurde Schleifpapier der Körnung P100 verwendet. Die Verschleißspuren der Kugellager wurden mittels a untersucht Nanovea 3D Non-Contact Profiler nach Abschluss der Verschleißtests. Die Testparameter sind in Tabelle 1 zusammengefasst. Die Verschleißrate, Kwurde anhand der folgenden Formel bewertet K=V/(F×s), wobei V ist das abgenutzte Volumen, F ist die Normalbelastung und s ist die Gleitstrecke. Ballabnutzungsnarben wurden bewertet von a Nanovea 3D-Berührungsloser Profiler zur Gewährleistung einer präzisen Messung des Verschleißvolumens.

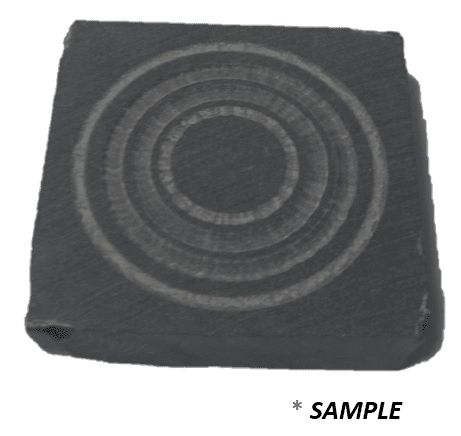

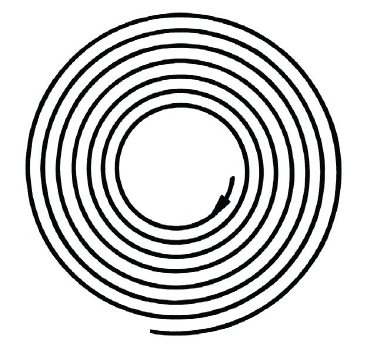

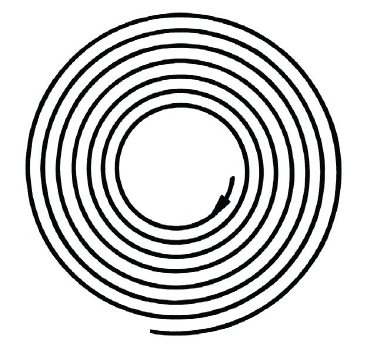

Die automatisierte motorisierte radiale Positionierungsfunktion ermöglicht es dem Tribometer, den Radius der Verschleißspur während der Dauer eines Tests zu verringern. Dieser Testmodus wird Spiraltest genannt und stellt sicher, dass das Kugellager immer auf einer neuen Oberfläche des Schleifpapiers gleitet (Abbildung 2). Es verbessert die Wiederholbarkeit der Verschleißfestigkeitsprüfung der Kugel erheblich. Der fortschrittliche 20-Bit-Encoder für die interne Geschwindigkeitssteuerung und der 16-Bit-Encoder für die externe Positionssteuerung liefern präzise Echtzeit-Geschwindigkeits- und Positionsinformationen und ermöglichen eine kontinuierliche Anpassung der Drehzahl, um eine konstante lineare Gleitgeschwindigkeit am Kontakt zu erreichen.

Bitte beachten Sie, dass in dieser Studie Schleifpapier der Körnung P100 verwendet wurde, um das Verschleißverhalten zwischen verschiedenen Kugelmaterialien zu vereinfachen, und dass es durch jede andere Materialoberfläche ersetzt werden kann. Jedes feste Material kann ersetzt werden, um die Leistung einer Vielzahl von Materialkupplungen unter tatsächlichen Anwendungsbedingungen, beispielsweise in Flüssigkeiten oder Schmiermitteln, zu simulieren.

Abbildung 2: Darstellung der Spiraldurchgänge für das Kugellager auf dem Schleifpapier.

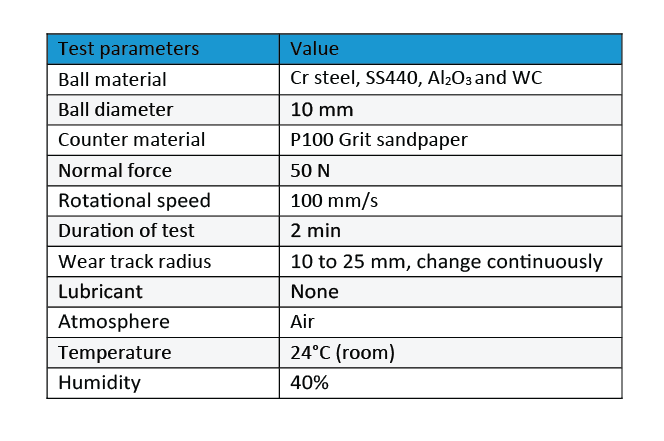

Tabelle 1: Prüfparameter der Verschleißmessungen.

ERGEBNISSE & DISKUSSION

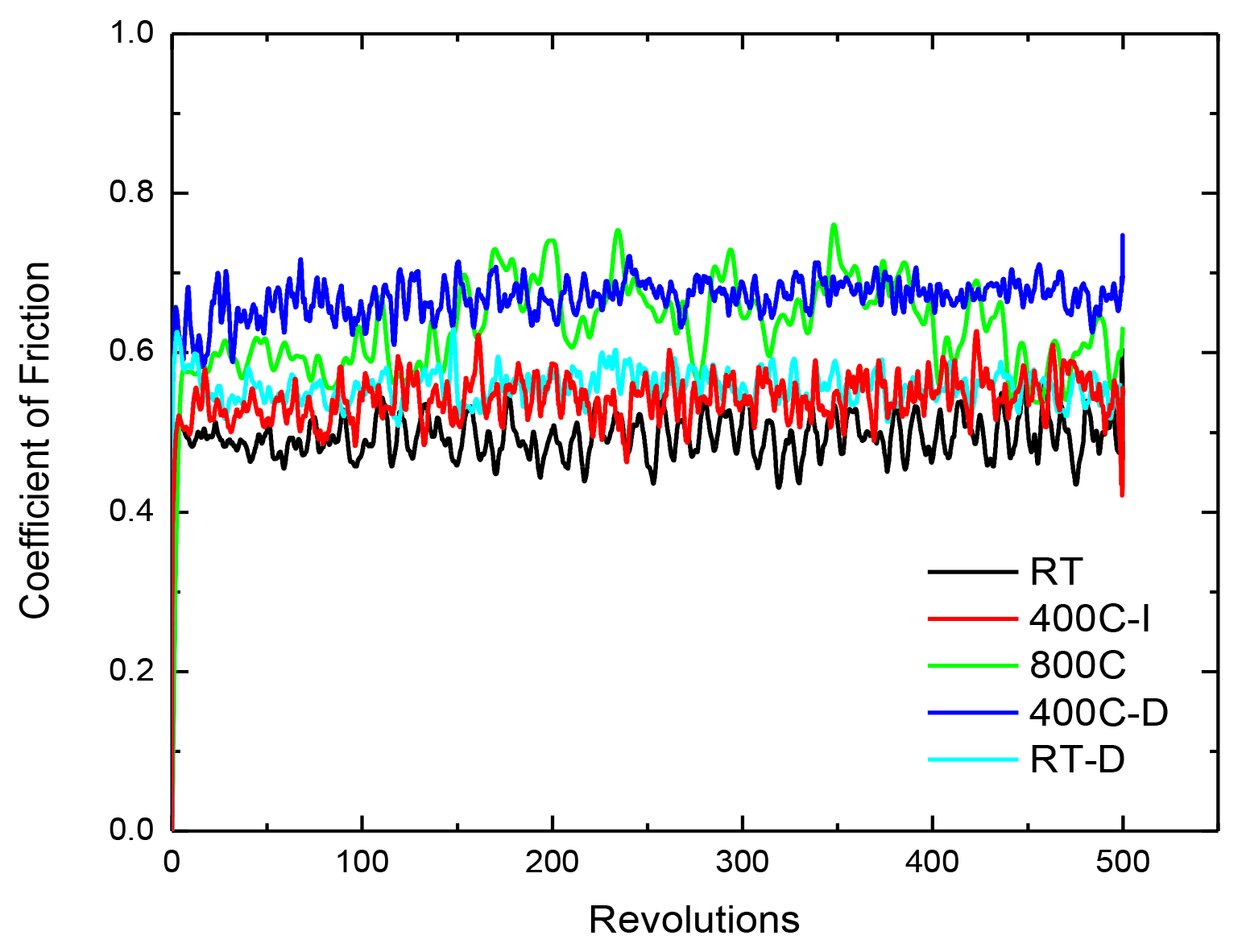

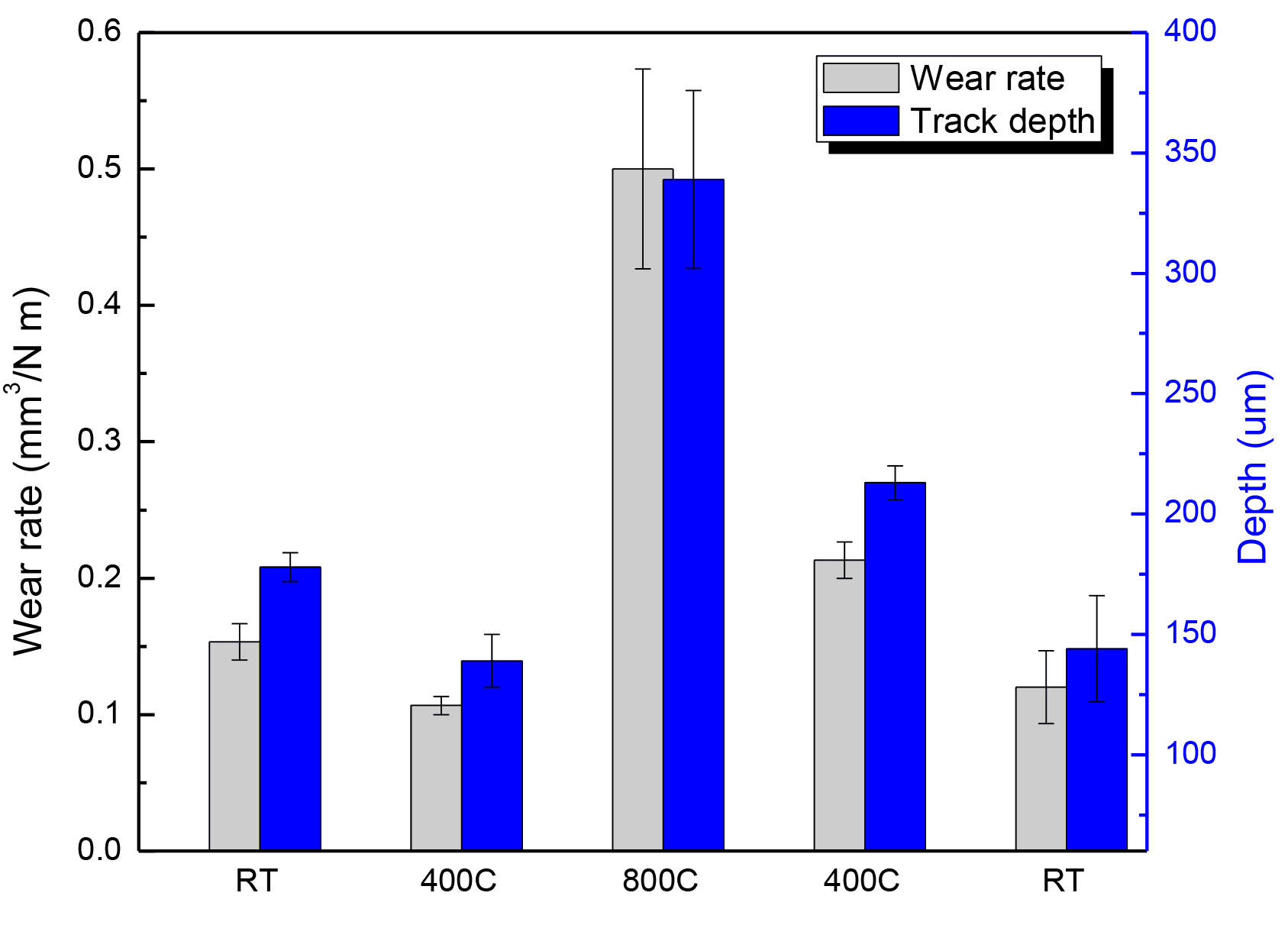

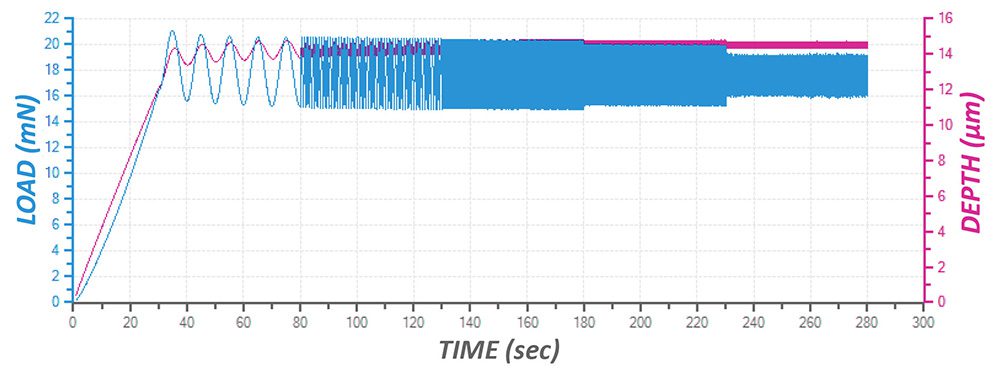

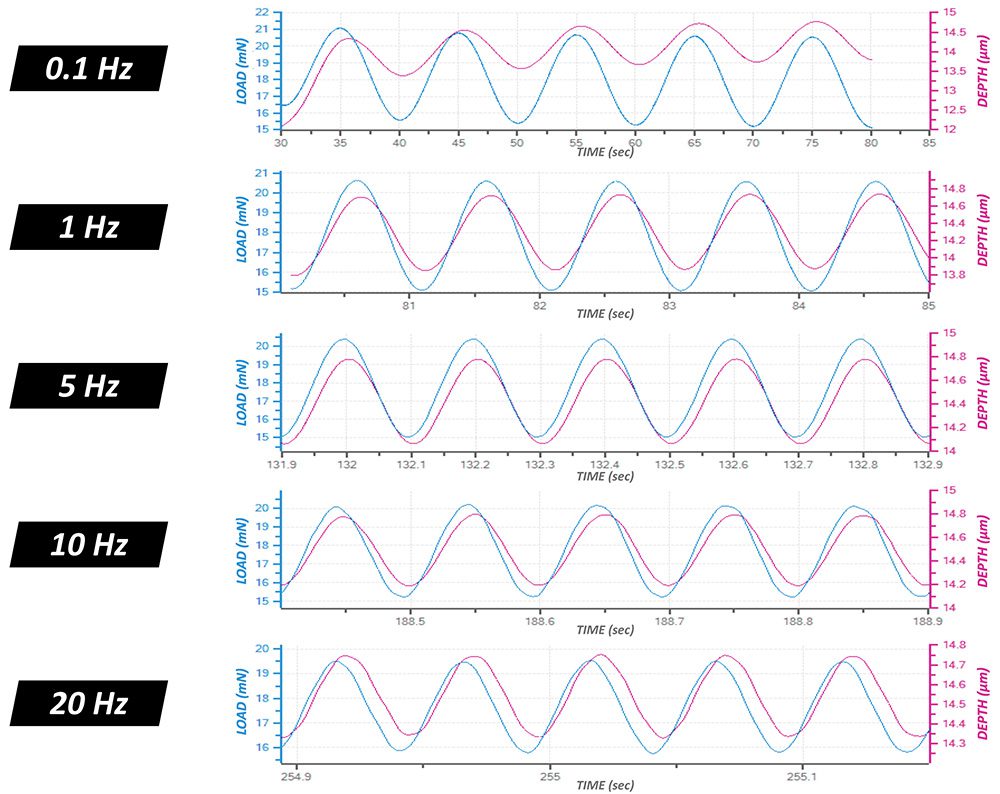

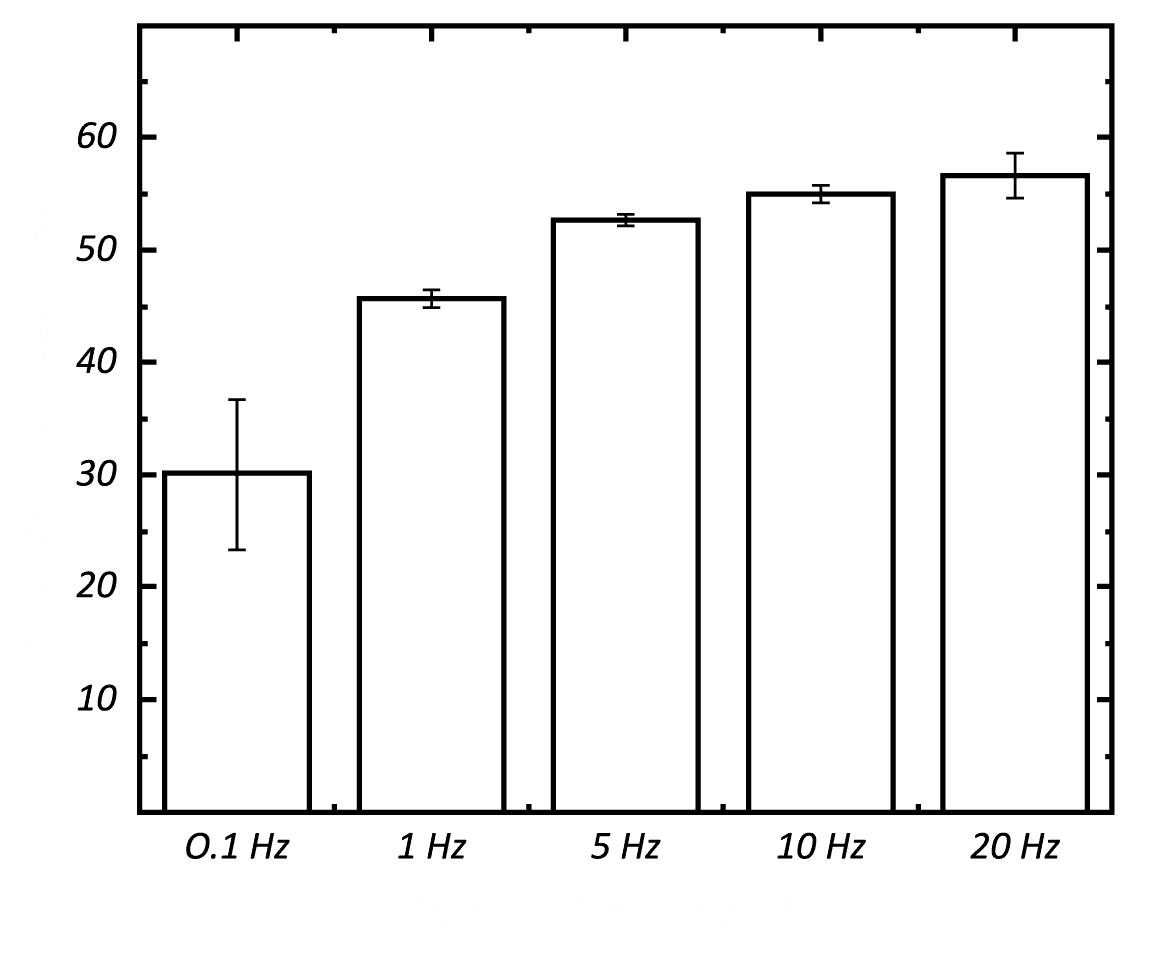

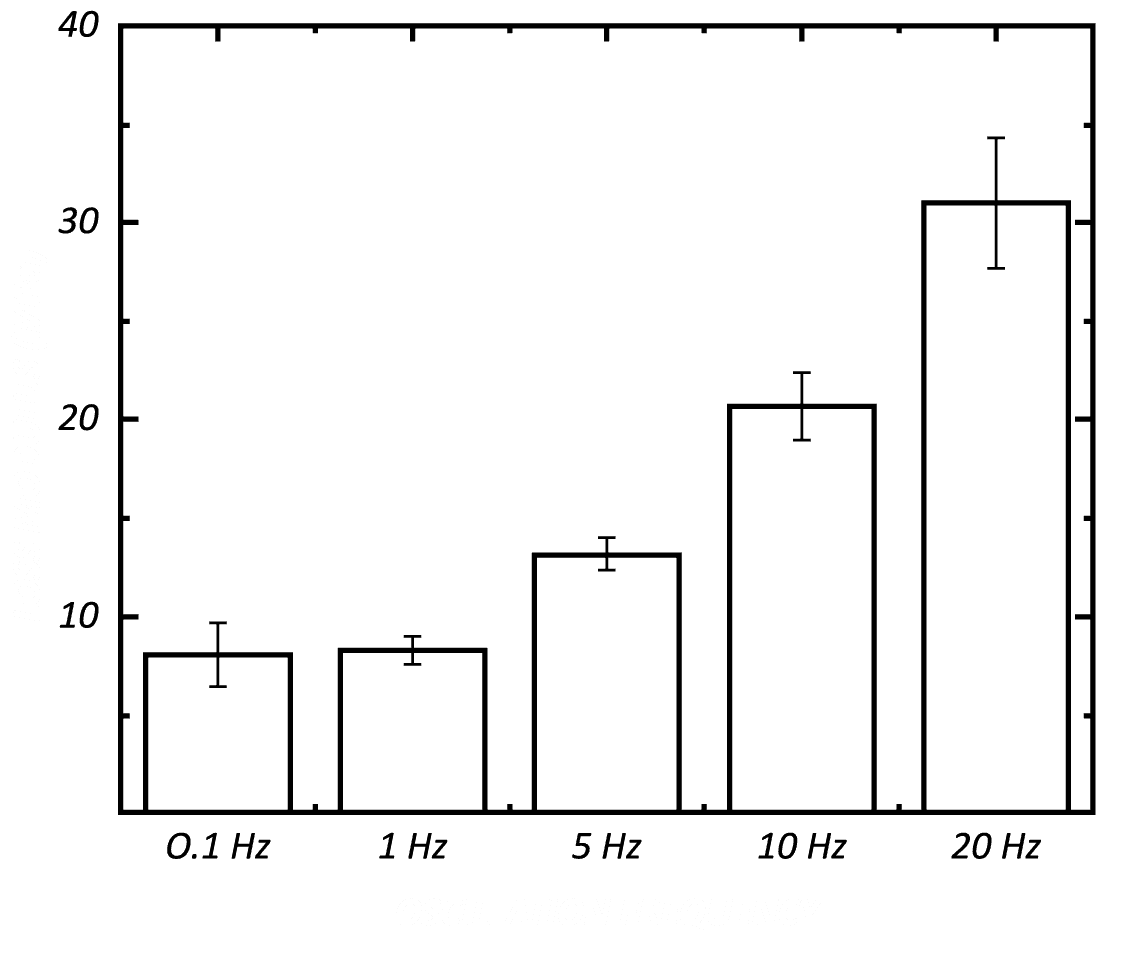

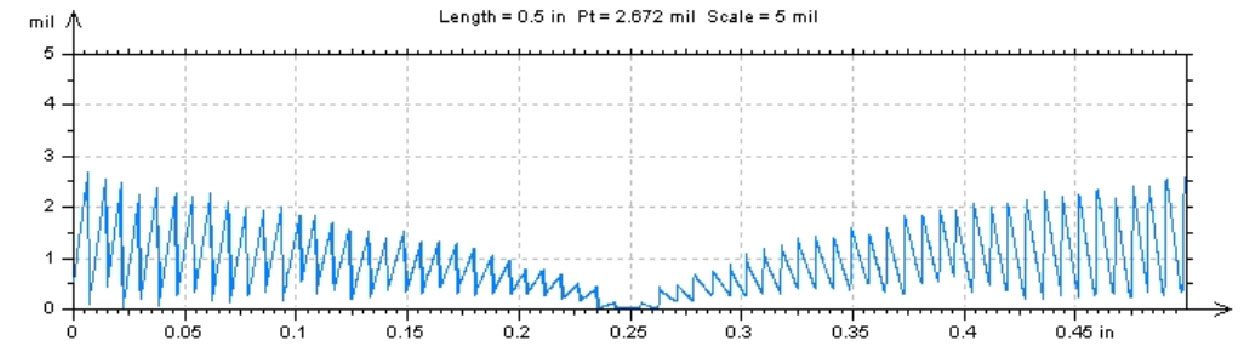

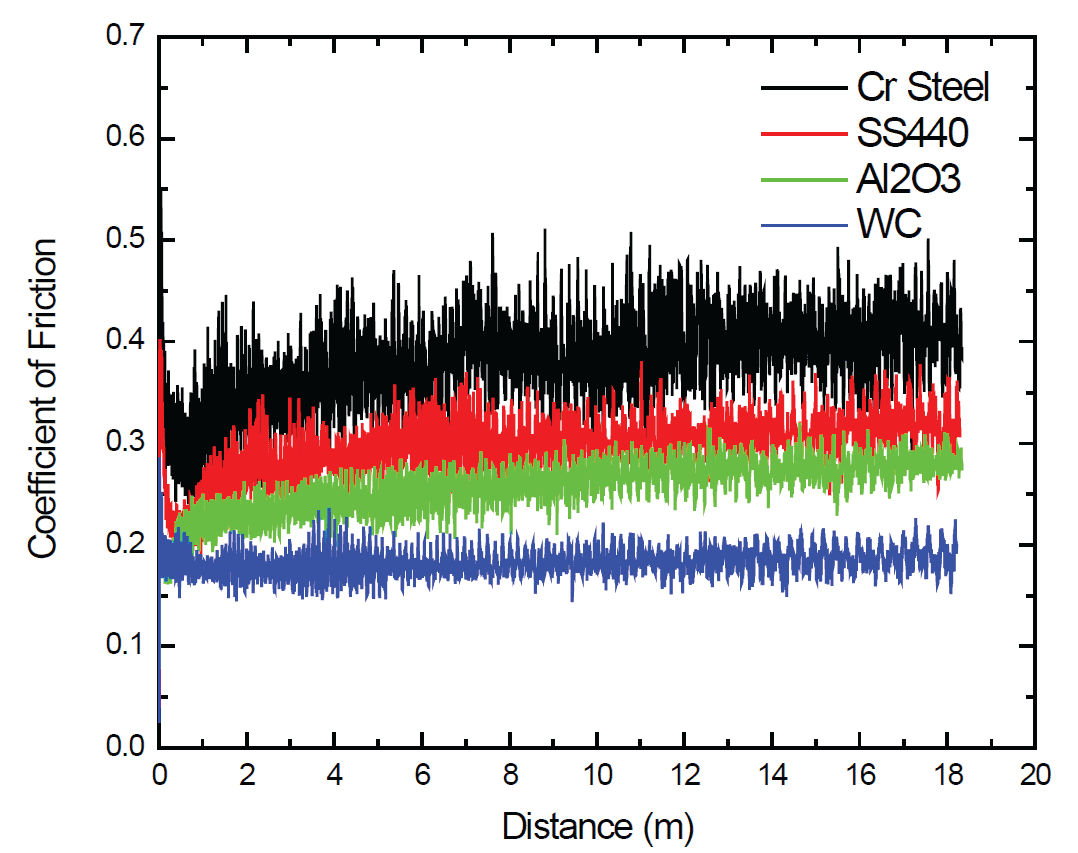

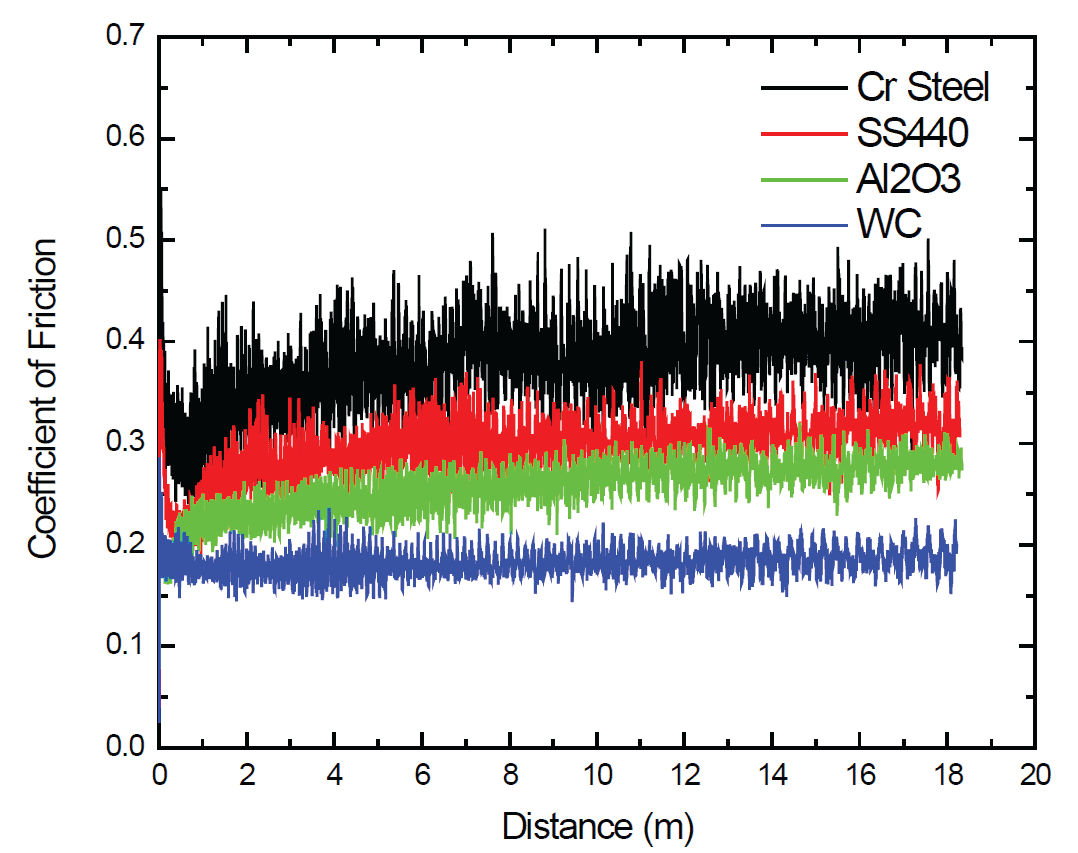

Die Verschleißrate ist ein entscheidender Faktor für die Lebensdauer des Kugellagers, während ein niedriger COF wünschenswert ist, um die Leistung und Effizienz des Lagers zu verbessern. Abbildung 3 vergleicht die Entwicklung des COF für verschiedene Kugellager im Vergleich zum Sandpapier während der Tests. Die Cr-Stahlkugel weist während des Verschleißtests einen erhöhten COF von ~0,4 auf, verglichen mit ~0,32 und ~0,28 für SS440- und Al2O3-Kugellager. Andererseits weist die WC-Kugel während des gesamten Verschleißtests einen konstanten COF von ~0,2 auf. Während jedes Tests sind beobachtbare COF-Schwankungen zu beobachten, die auf Vibrationen zurückzuführen sind, die durch die Gleitbewegung der Kugellager auf der rauen Sandpapieroberfläche verursacht werden.

Abbildung 3: Entwicklung des COF während der Verschleißtests.

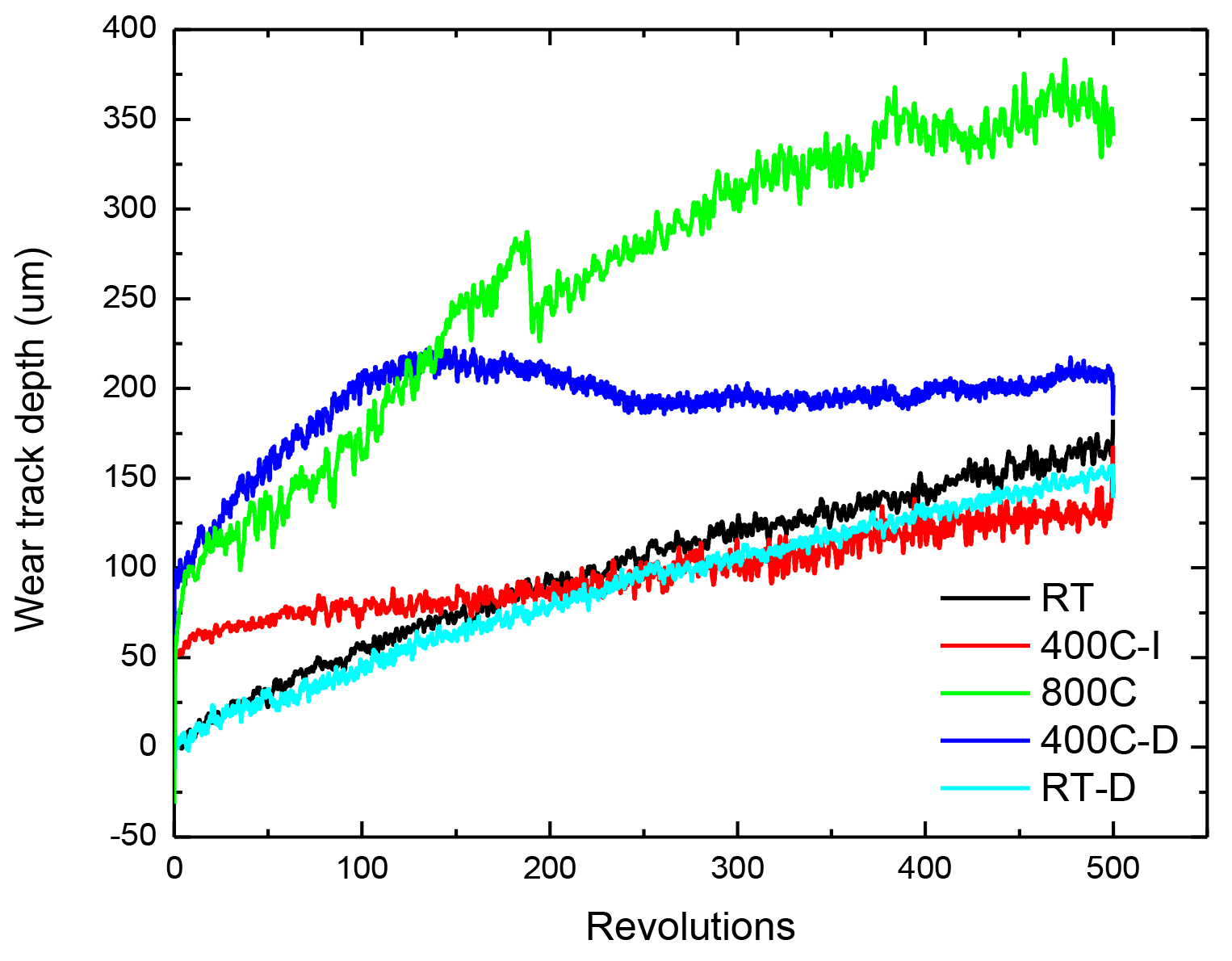

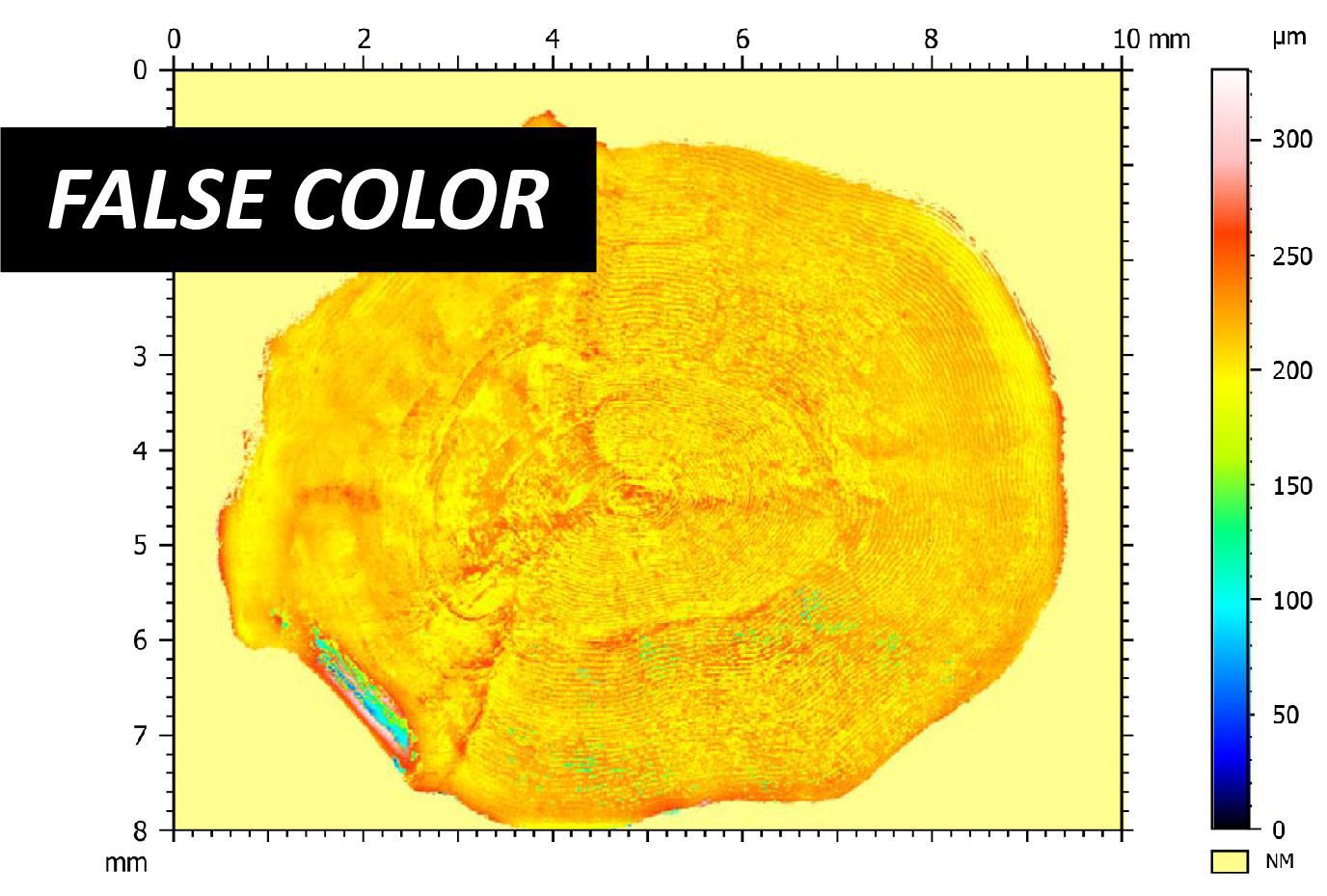

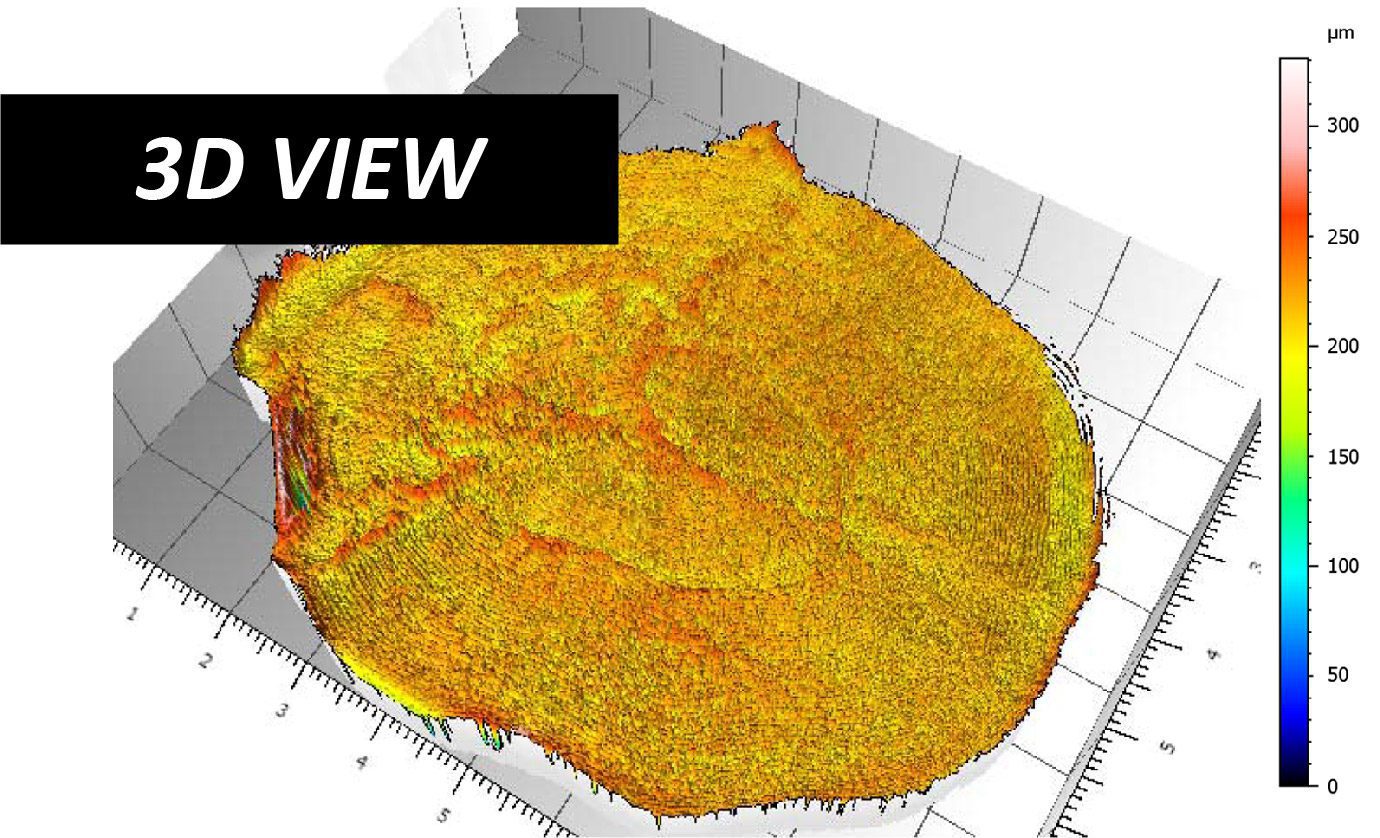

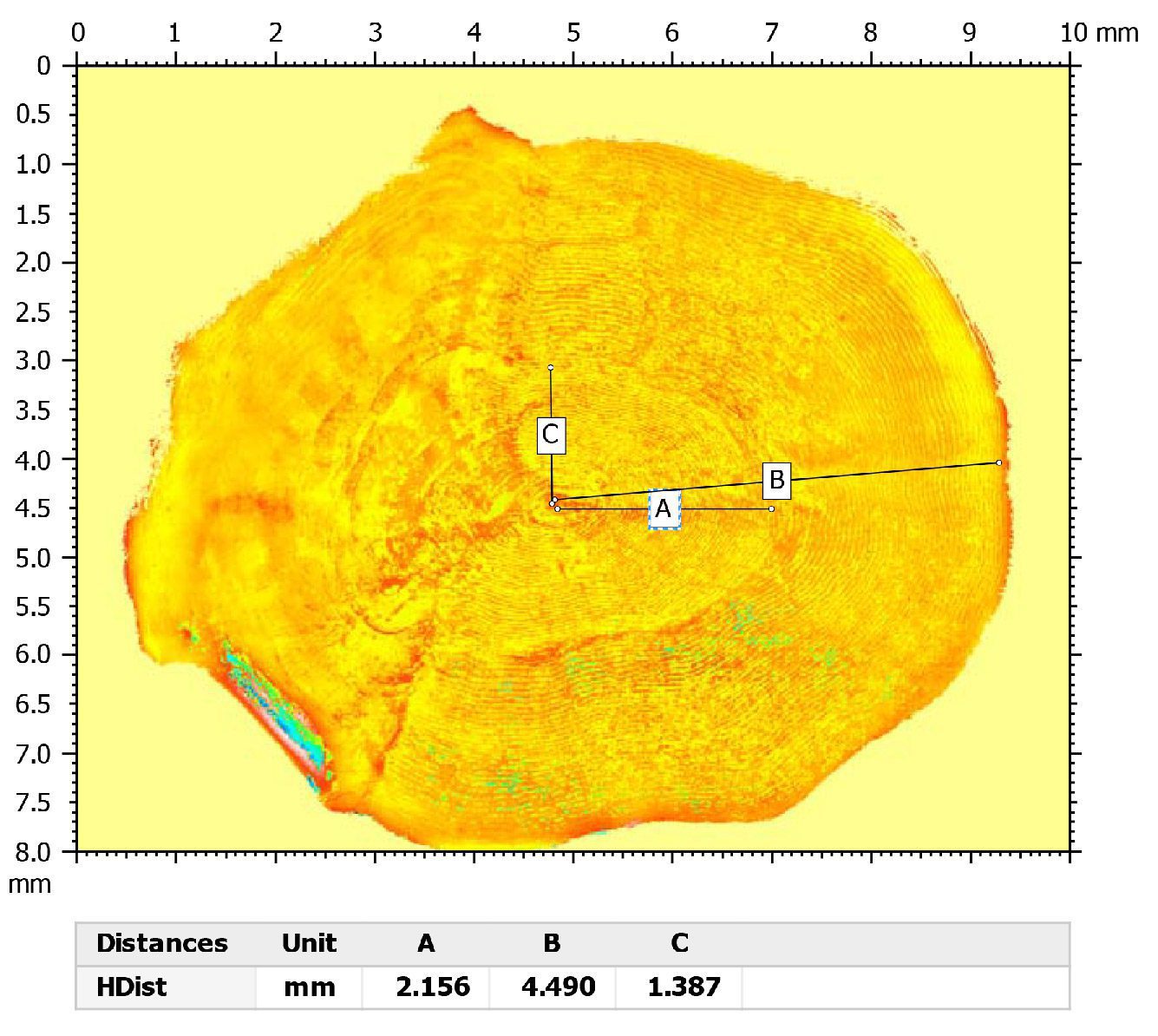

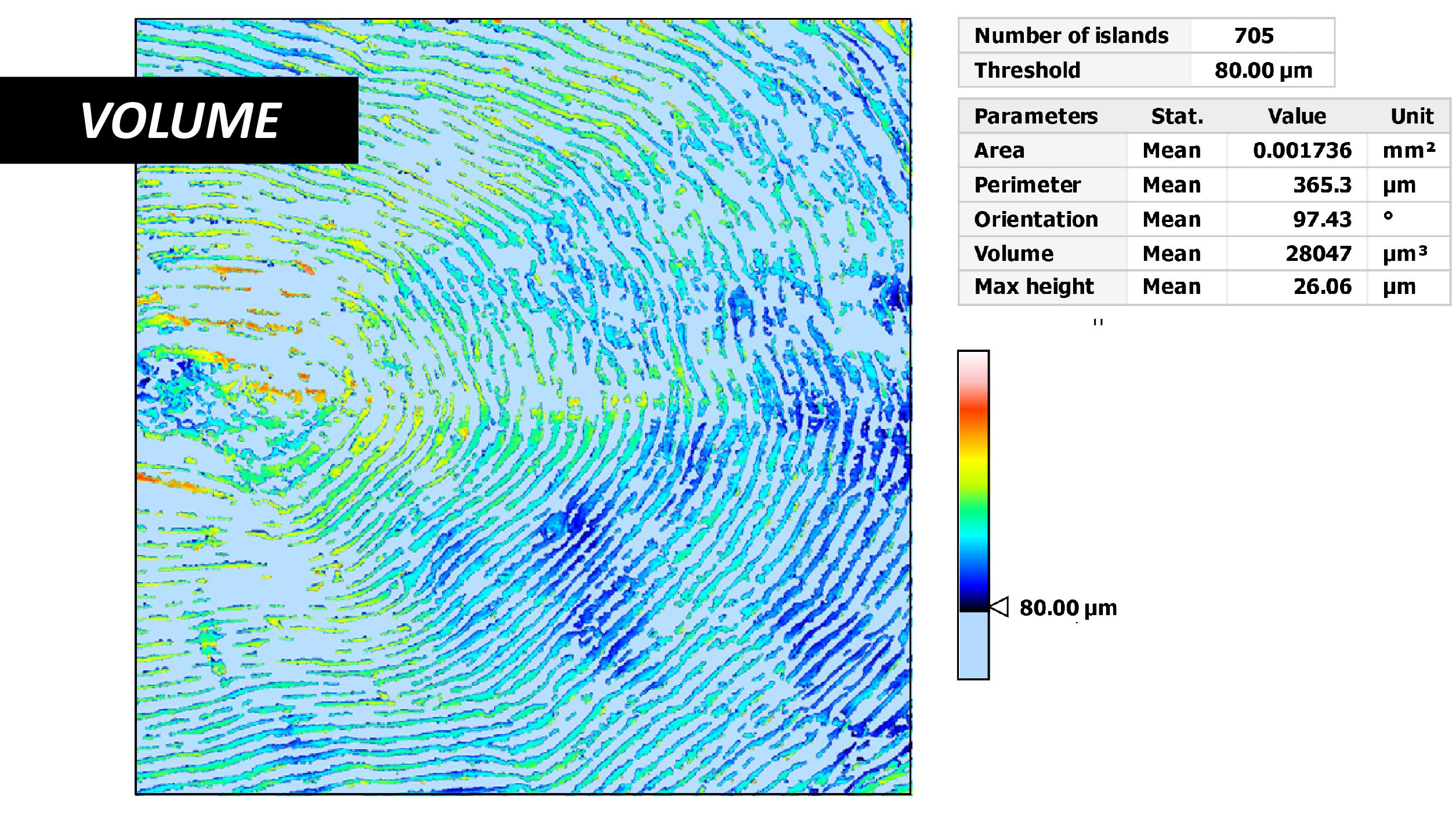

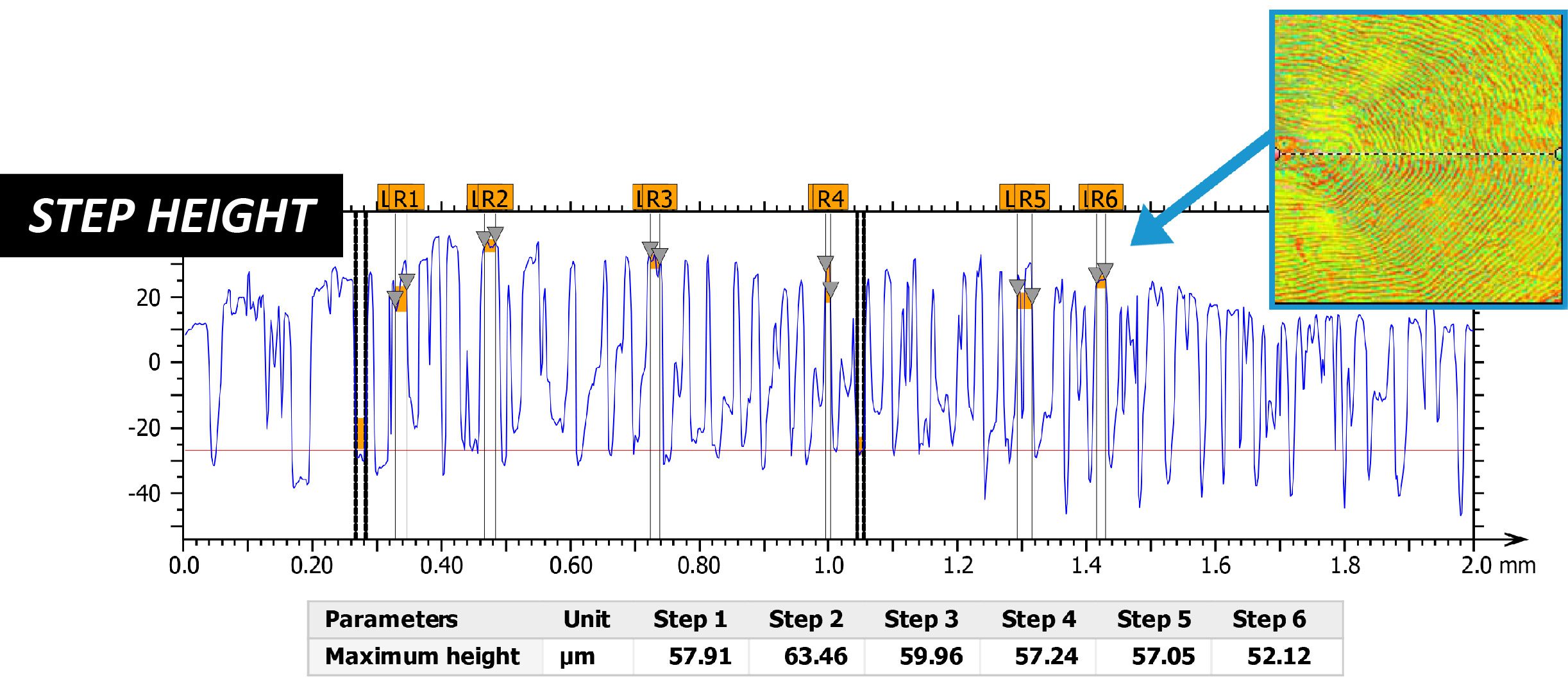

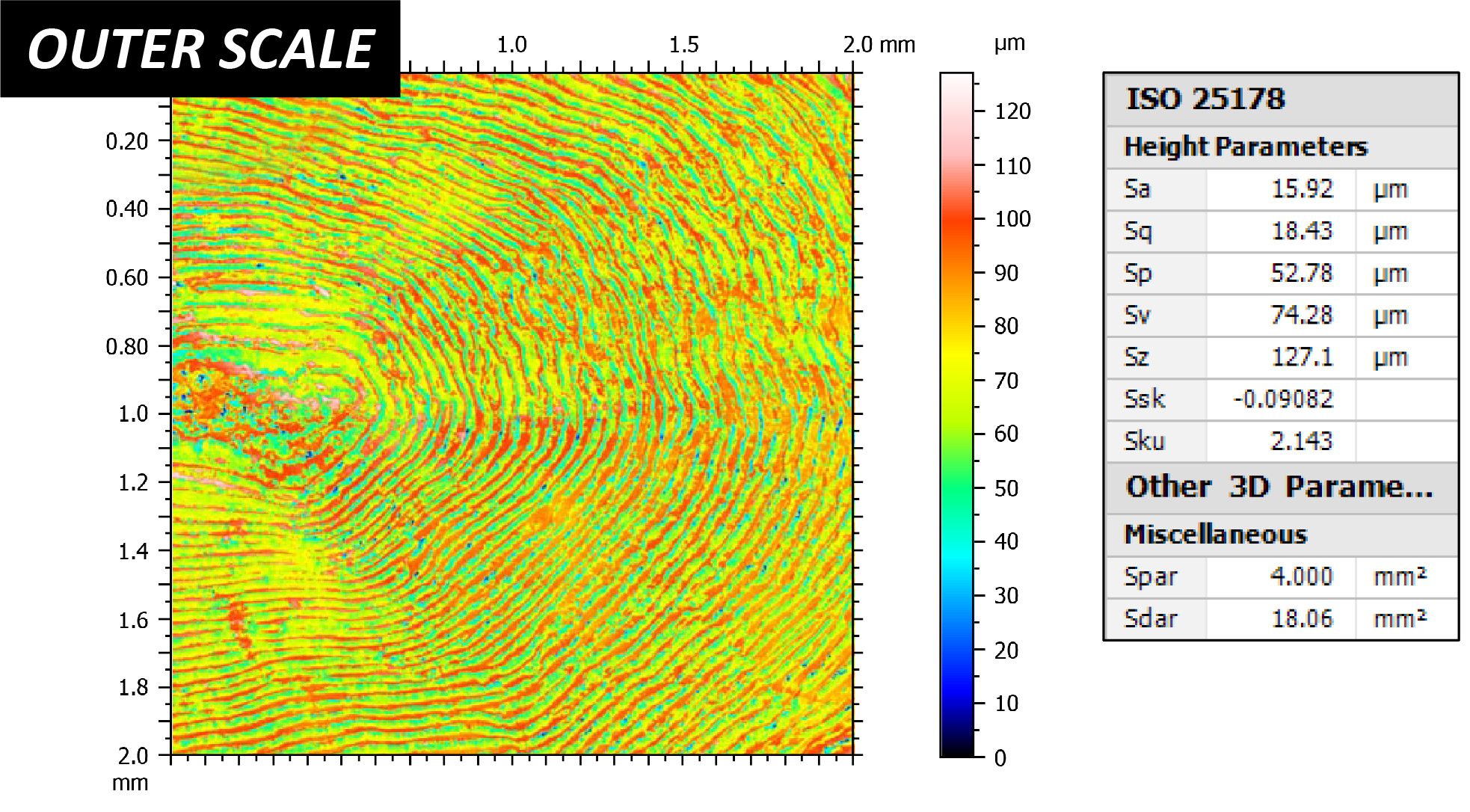

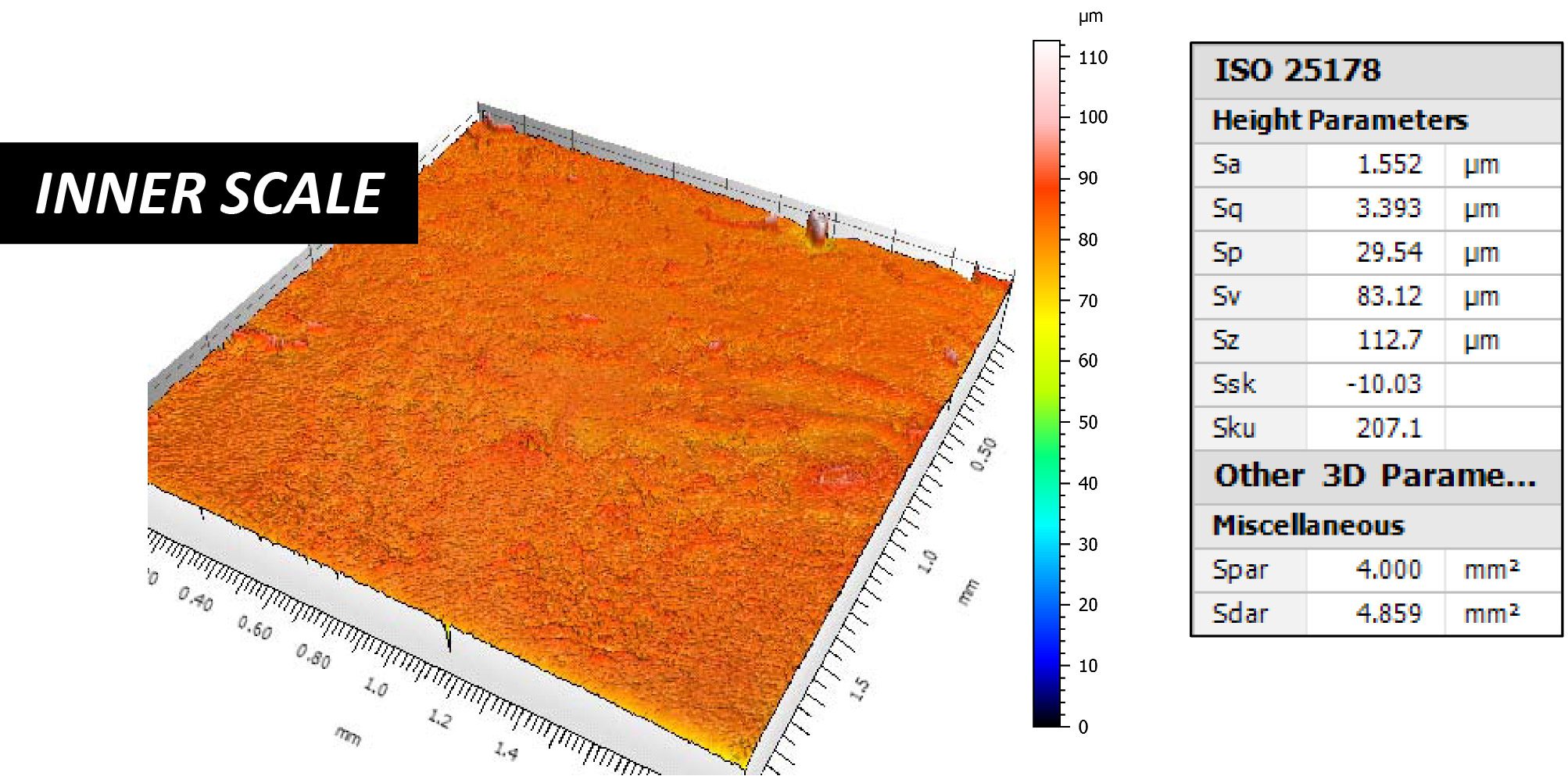

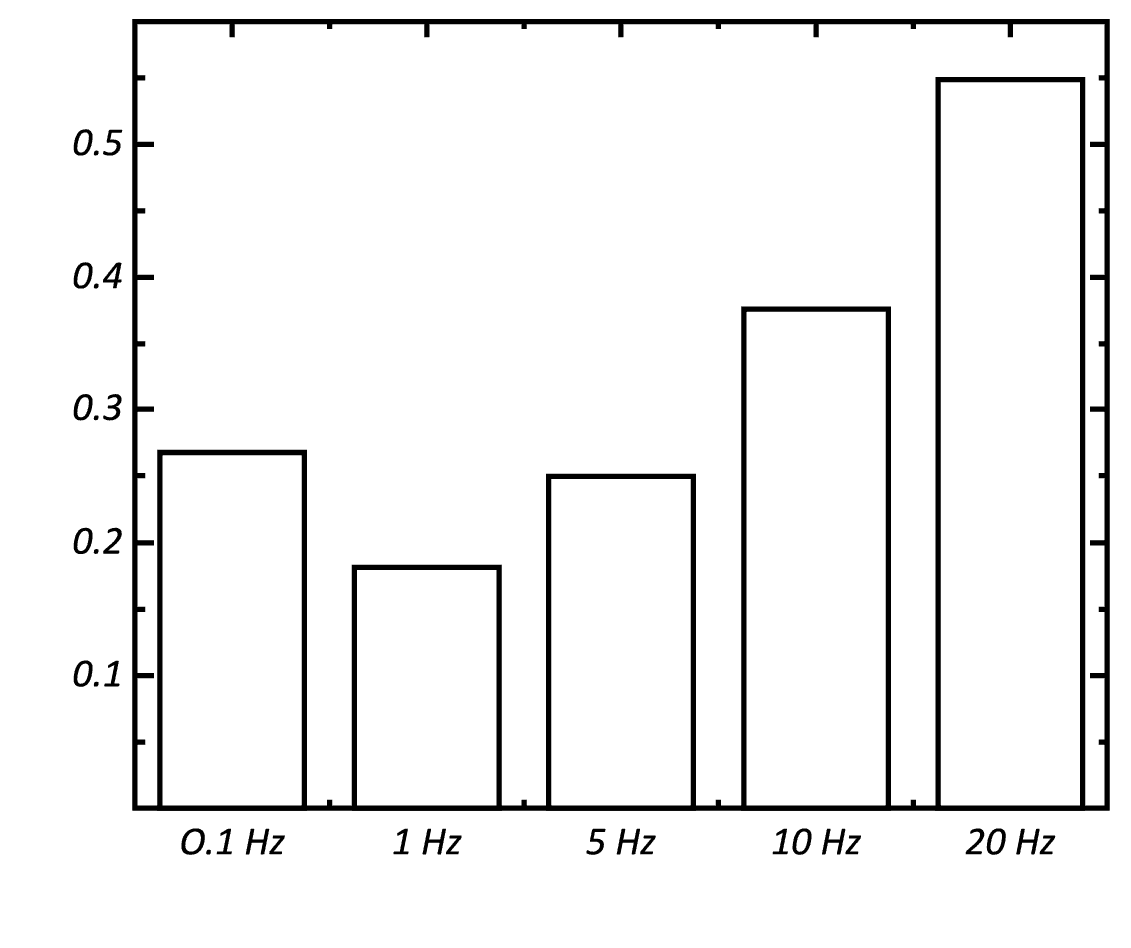

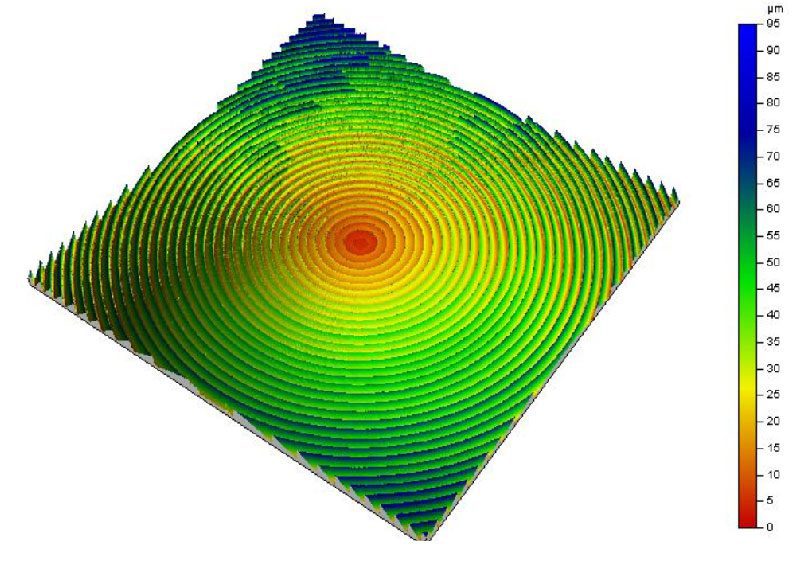

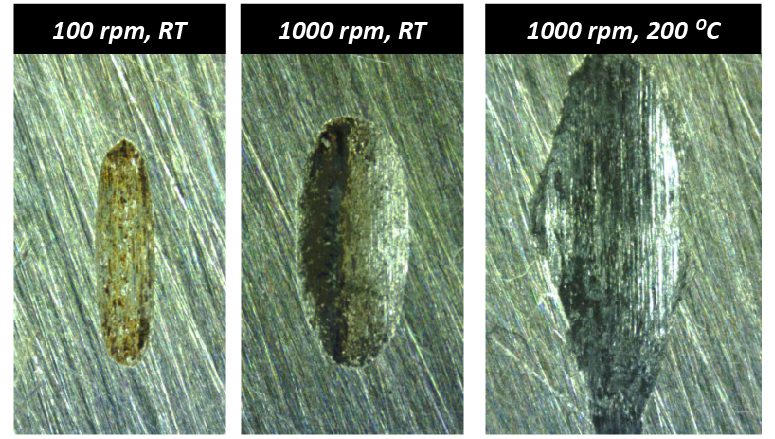

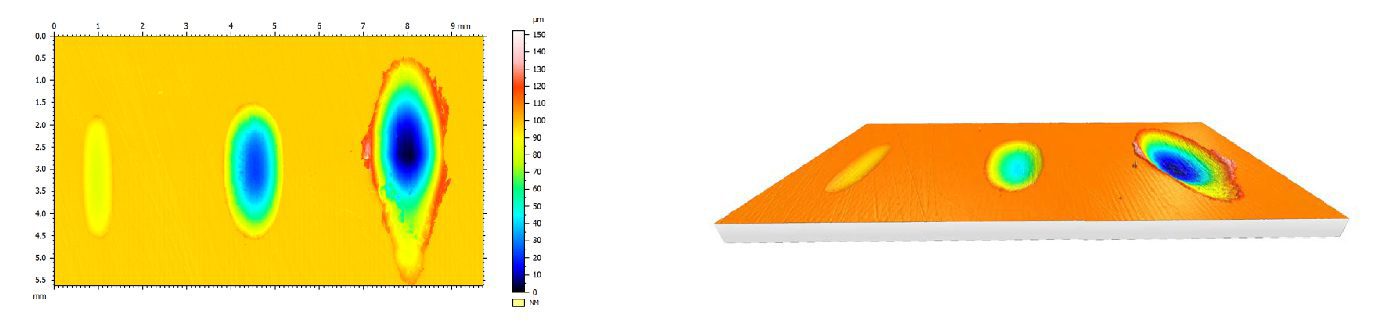

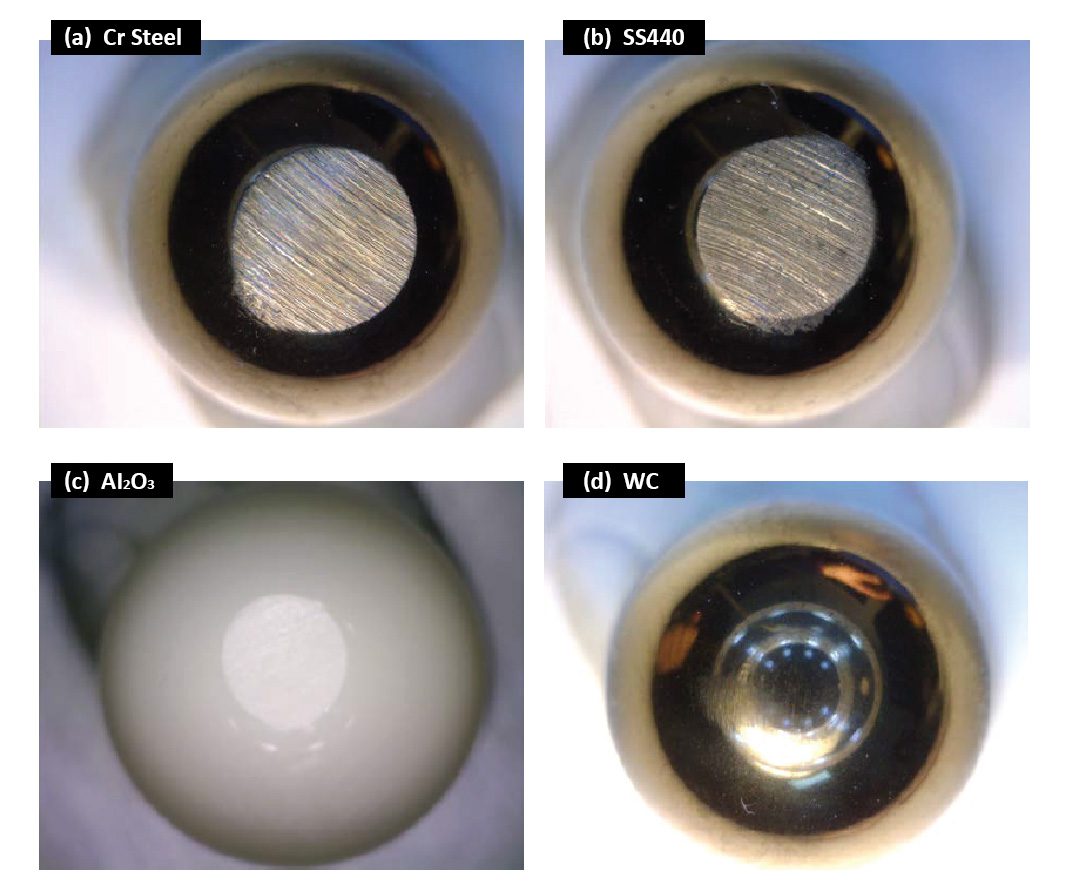

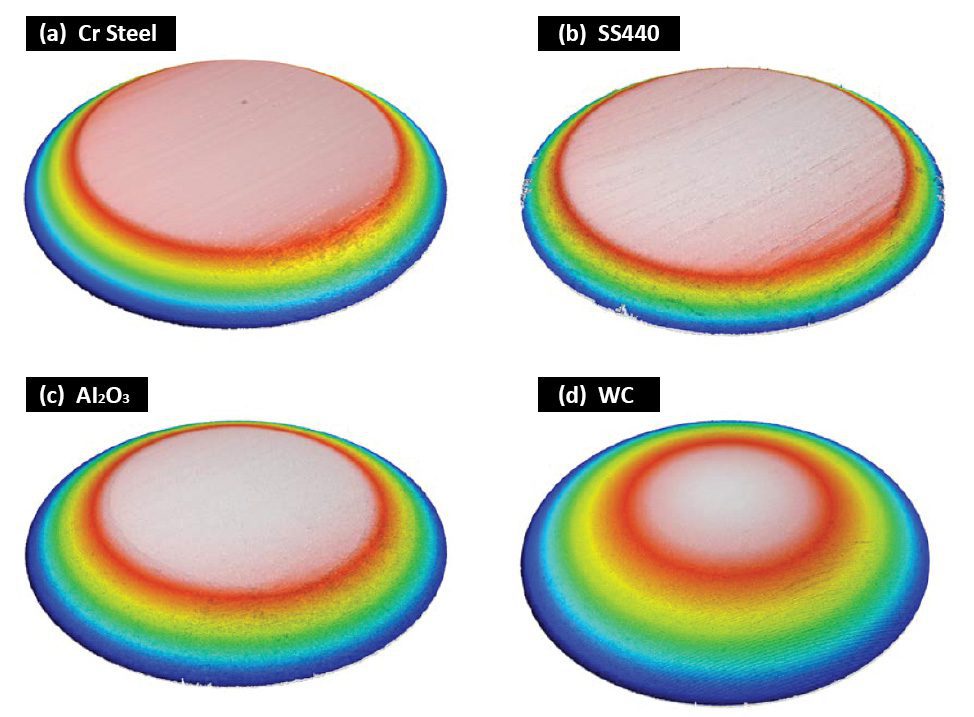

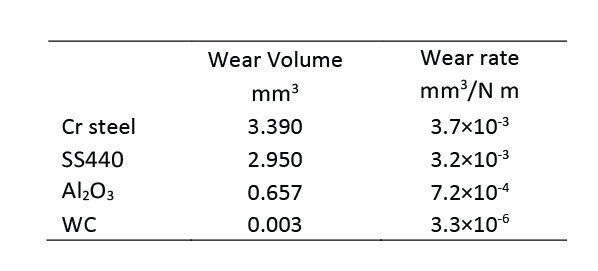

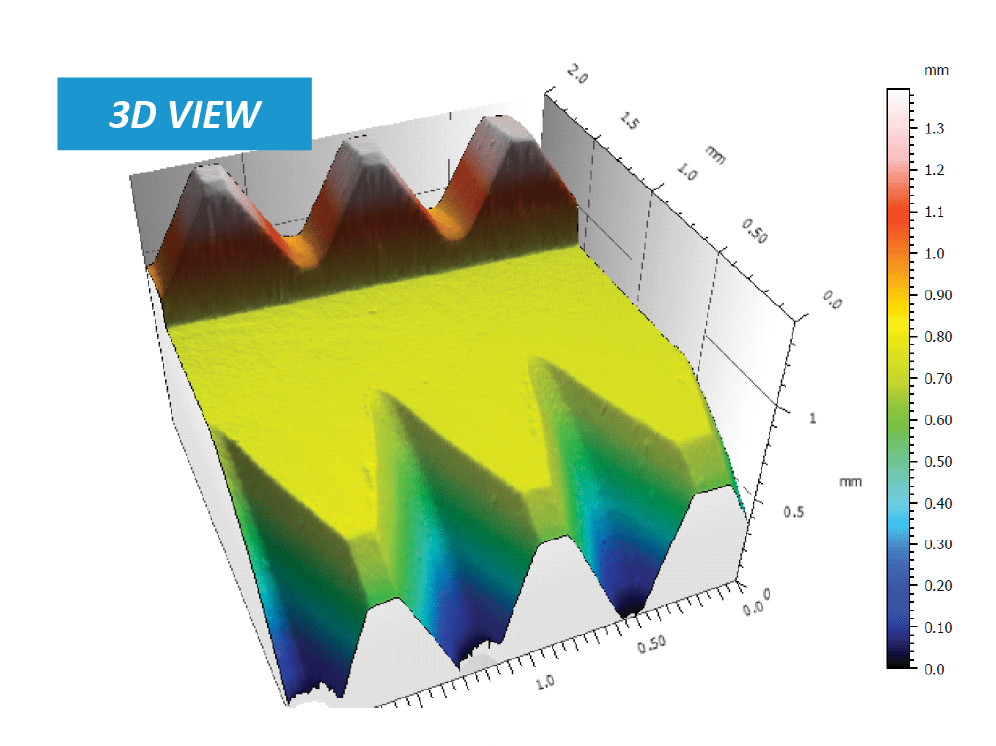

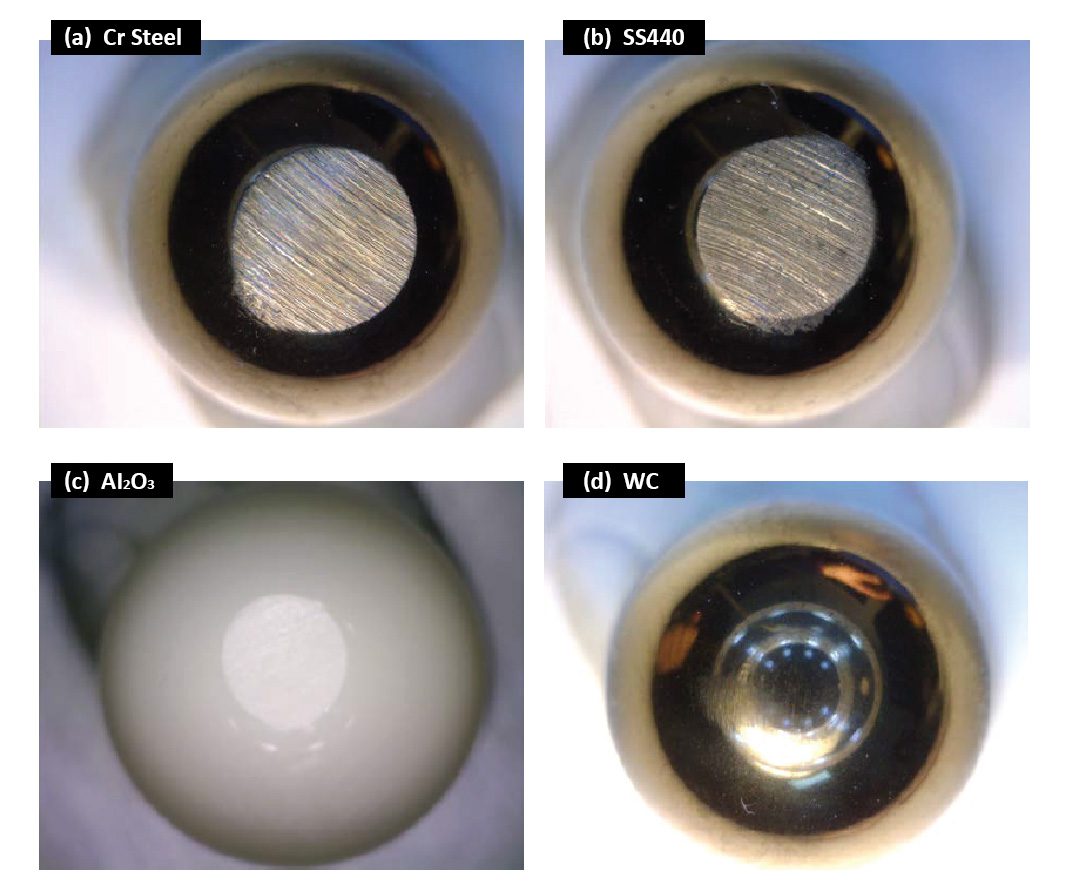

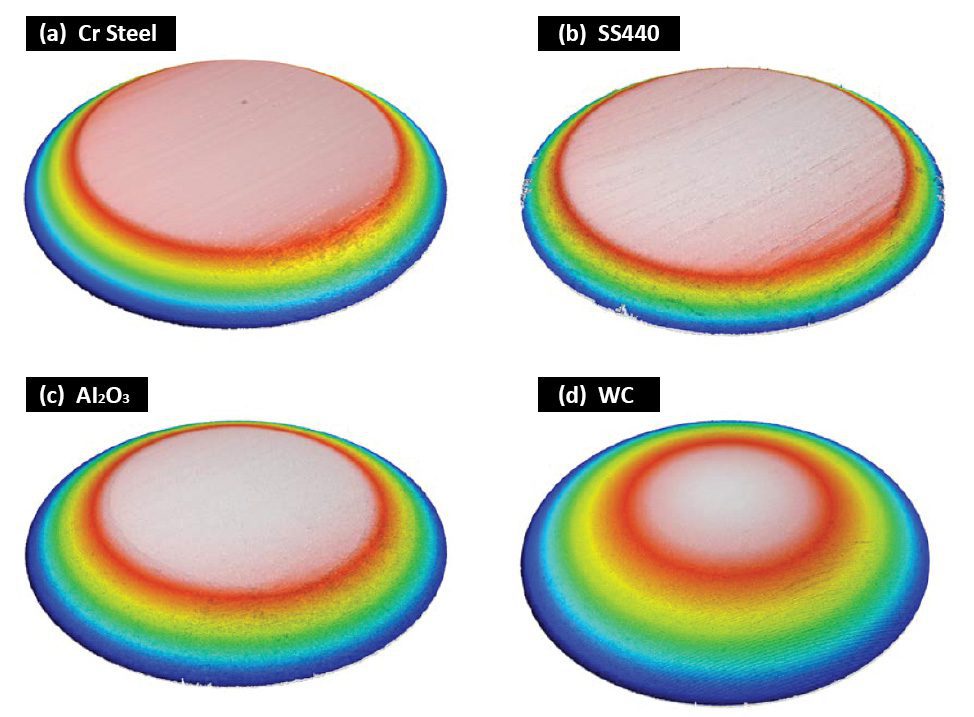

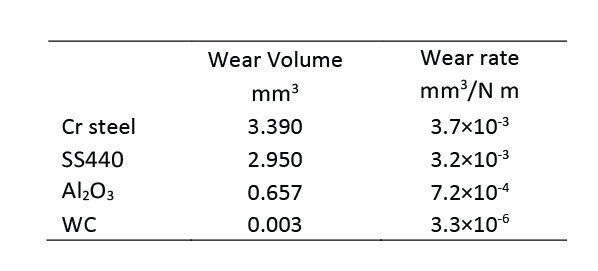

Abbildung 4 und Abbildung 5 vergleichen die Verschleißspuren der Kugellager, nachdem sie mit einem optischen Mikroskop bzw. einem berührungslosen optischen Profilmessgerät von Nanovea gemessen wurden, und Tabelle 2 fasst die Ergebnisse der Verschleißspuranalyse zusammen. Der Nanovea 3D-Profiler ermittelt präzise das Verschleißvolumen der Kugellager und ermöglicht so die Berechnung und den Vergleich der Verschleißraten verschiedener Kugellager. Es ist zu beobachten, dass die Cr-Stahl- und SS440-Kugeln nach den Verschleißtests im Vergleich zu den Keramikkugeln, also Al2O3 und WC, viel größere abgeflachte Verschleißnarben aufweisen. Die Kugeln aus Cr-Stahl und SS440 weisen vergleichbare Verschleißraten von 3,7×10-3 bzw. 3,2×10-3 m3/N·m auf. Im Vergleich dazu zeigt die Al2O3-Kugel eine erhöhte Verschleißfestigkeit mit einer Verschleißrate von 7,2×10-4 m3/N·m. Die WC-Kugel weist im flachen Verschleißbahnbereich kaum kleinere Kratzer auf, was zu einer deutlich reduzierten Verschleißrate von 3,3×10-6 mm3/N·m führt.

Abbildung 4: Verschleißnarben der Kugellager nach den Tests.

Abbildung 5: 3D-Morphologie der Verschleißnarben an den Kugellagern.

Tabelle 2: Verschleißnarbenanalyse der Kugellager.

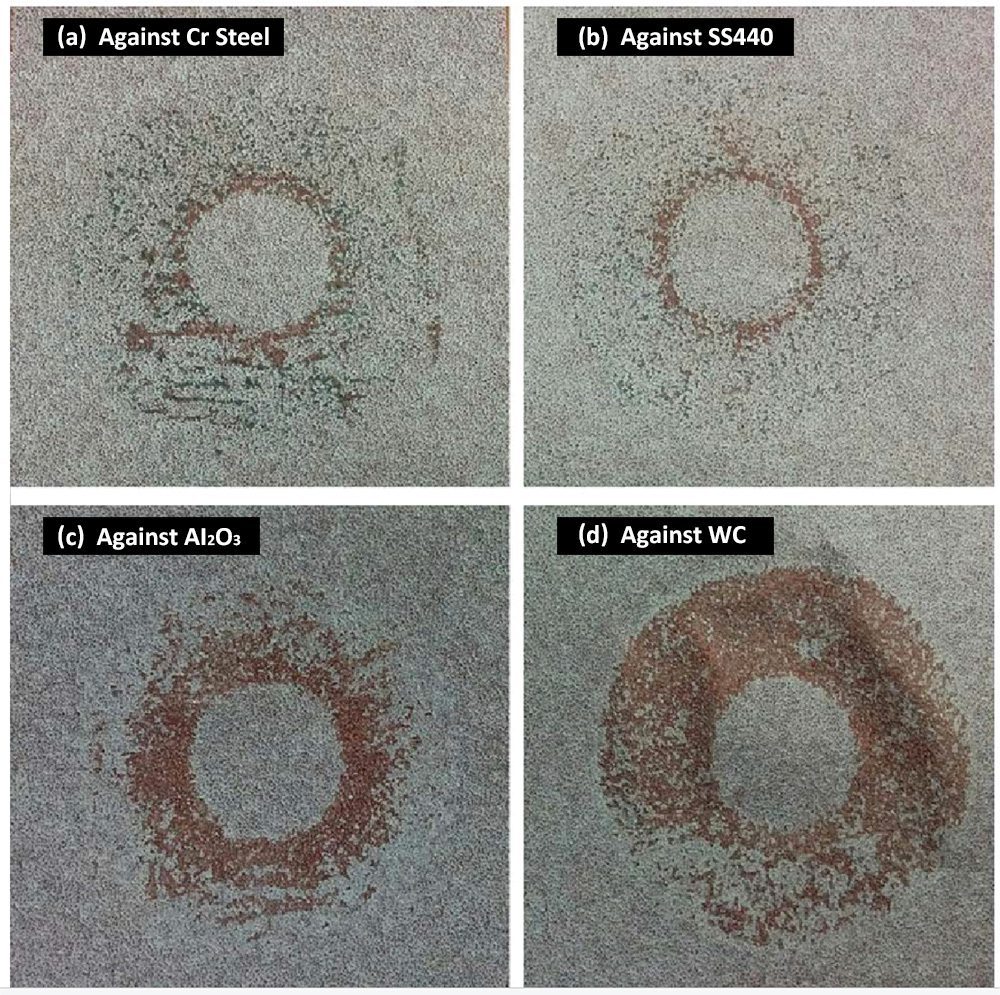

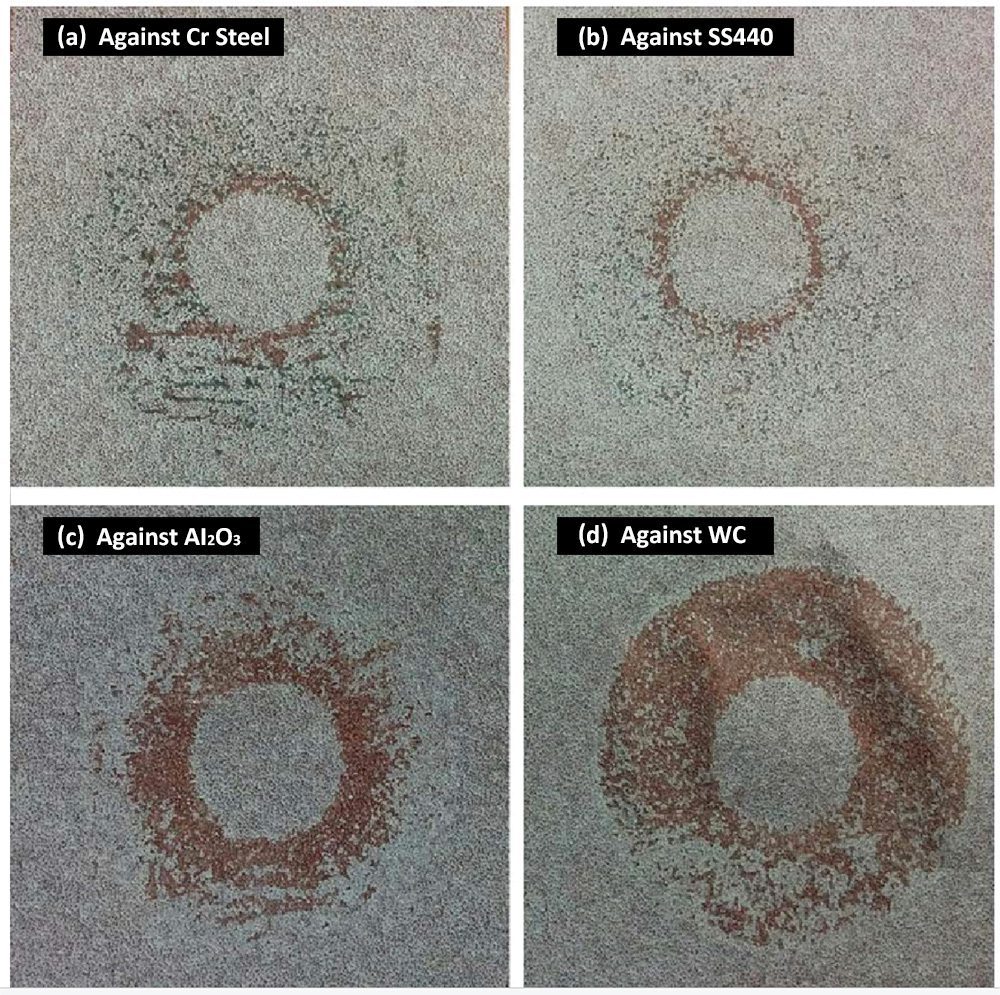

Abbildung 6 zeigt Mikroskopbilder der Verschleißspuren, die durch die vier Kugellager auf dem Schleifpapier entstehen. Es ist offensichtlich, dass die WC-Kugel die stärkste Verschleißspur erzeugte (fast alle Sandpartikel auf ihrem Weg entfernte) und die beste Verschleißfestigkeit besitzt. Im Vergleich dazu hinterließen die Kugeln aus Cr-Stahl und SS440 eine große Menge Metallabrieb auf der Verschleißspur des Schleifpapiers.

Diese Beobachtungen verdeutlichen erneut die Bedeutung des Nutzens eines Spiraltests. Es stellt sicher, dass das Kugellager immer auf einer neuen Oberfläche des Schleifpapiers gleitet, was die Wiederholbarkeit einer Verschleißfestigkeitsprüfung deutlich verbessert.

Abbildung 6: Verschleißspuren auf dem Schleifpapier an verschiedenen Kugellagern.

SCHLUSSFOLGERUNG

Die Verschleißfestigkeit der Kugellager unter hohem Druck spielt eine entscheidende Rolle für ihre Betriebsleistung. Die Keramikkugellager verfügen über eine deutlich verbesserte Verschleißfestigkeit unter hohen Belastungsbedingungen und reduzieren den Zeit- und Kostenaufwand für die Reparatur oder den Austausch von Lagern. In dieser Studie weist das WC-Kugellager im Vergleich zu Stahllagern eine wesentlich höhere Verschleißfestigkeit auf, was es zu einem idealen Kandidaten für Lageranwendungen macht, bei denen starker Verschleiß auftritt.

Ein Nanovea-Tribometer ist mit einem hohen Drehmoment für Lasten bis zu 2000 N und einem präzisen und kontrollierten Motor für Drehzahlen von 0,01 bis 15.000 U/min ausgestattet. Es bietet wiederholbare Verschleiß- und Reibungstests mit ISO- und ASTM-konformen Rotations- und Linearmodi, wobei optionale Hochtemperatur-Verschleiß- und Schmiermodule in einem vorintegrierten System verfügbar sind. Dieser unübertroffene Bereich ermöglicht es Benutzern, verschiedene schwere Arbeitsumgebungen der Kugellager zu simulieren, einschließlich hoher Beanspruchung, Verschleiß und hoher Temperatur usw. Es fungiert auch als ideales Werkzeug zur quantitativen Bewertung des tribologischen Verhaltens hochwertiger verschleißfester Materialien unter hohen Belastungen.

Ein berührungsloser 3D-Profiler von Nanovea liefert präzise Verschleißvolumenmessungen und fungiert als Werkzeug zur Analyse der detaillierten Morphologie der Verschleißspuren, was zusätzliche Einblicke in das grundlegende Verständnis der Verschleißmechanismen liefert.

Vorbereitet von

Duanjie Li, PhD, Jonathan Thomas und Pierre Leroux

Zahnärztliche Werkzeuge: Analyse der Dimensionen und der Oberflächenrauhigkeit

EINFÜHRUNG

Präzise Abmessungen und optimale Oberflächenrauheit sind für die Funktionalität von Dentalschrauben von entscheidender Bedeutung. Viele Abmessungen von Dentalschrauben erfordern eine hohe Präzision wie Radien, Winkel, Abstände und Stufenhöhen. Das Verständnis der lokalen Oberflächenrauheit ist auch für jedes medizinische Werkzeug oder Teil, das in den menschlichen Körper eingeführt wird, äußerst wichtig, um die Gleitreibung zu minimieren.

BERÜHRUNGSLOSE PROFILOMETRIE ZUR DIMENSIONALSTUDIE

Nanovea Berührungslose 3D-Profiler Verwenden Sie eine auf chromatischem Licht basierende Technologie, um jede Materialoberfläche zu messen: transparent, undurchsichtig, spiegelnd, diffus, poliert oder rau. Im Gegensatz zu einer Touch-Probe-Technik kann die berührungslose Technik innerhalb enger Bereiche messen und verursacht keine intrinsischen Fehler aufgrund von Verformungen, die durch das Drücken der Spitze auf ein weicheres Kunststoffmaterial verursacht werden. Die auf chromatischem Licht basierende Technologie bietet im Vergleich zur Fokusvariationstechnologie auch überlegene Seiten- und Höhengenauigkeiten. Nanovea Profiler können große Flächen ohne Nähte direkt scannen und die Länge eines Teils in wenigen Sekunden profilieren. Aufgrund der Fähigkeit des Profilers, Oberflächen zu messen, ohne dass komplexe Algorithmen die Ergebnisse manipulieren, können Oberflächenmerkmale im Nano- bis Makrobereich und große Oberflächenwinkel gemessen werden.

MESSZIEL

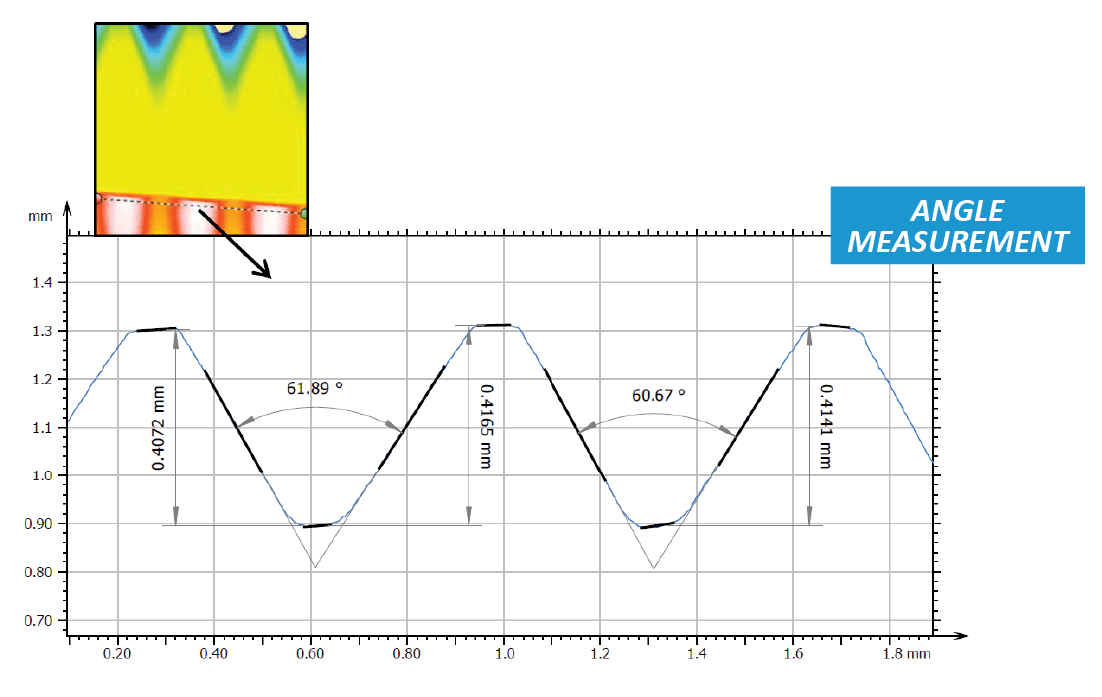

In dieser Anwendung wurde der optische Profiler ST400 von Nanovea verwendet, um eine Zahnschraube entlang von Flach- und Gewindemerkmalen in einer einzigen Messung zu messen. Aus der flachen Fläche wurde die Oberflächenrauheit berechnet und verschiedene Abmessungen der Gewindemerkmale bestimmt.

Probe einer Zahnschraube, analysiert von NANOVEA Optischer Profiler.

Zahnschraubenprobe analysiert.

ERGEBNISSE

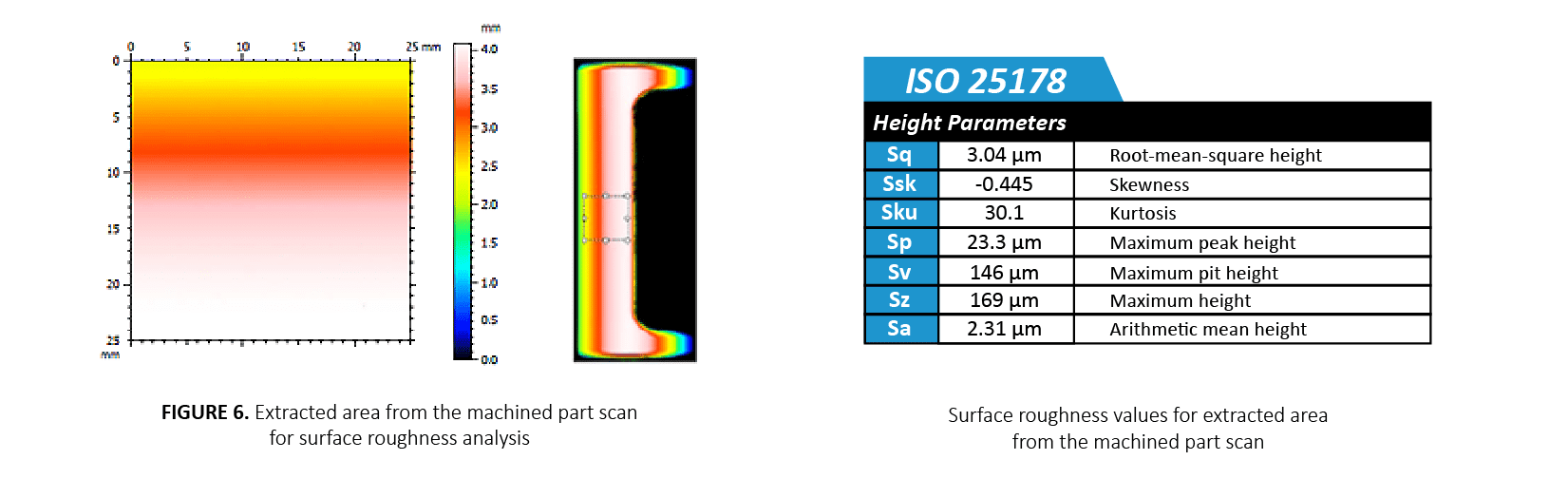

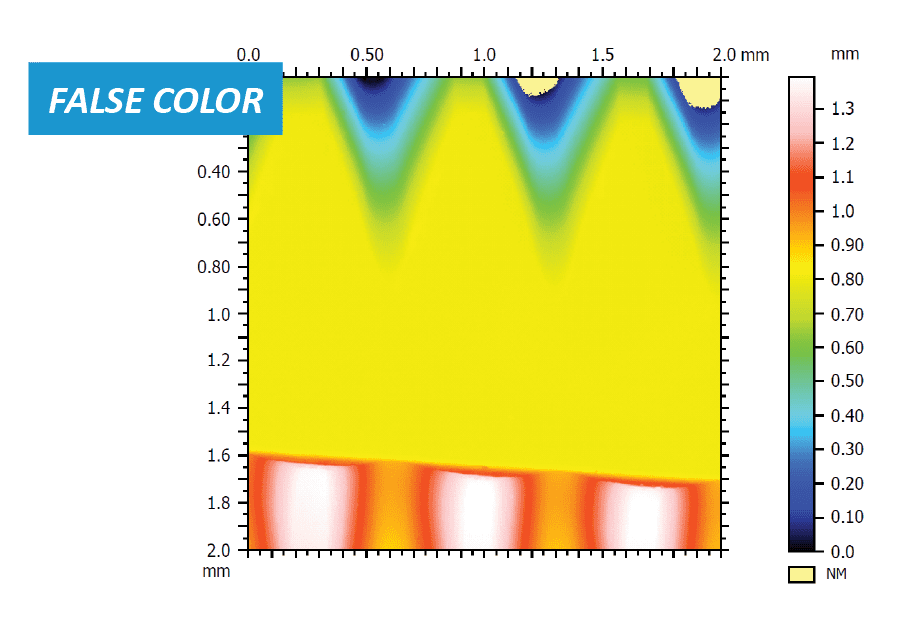

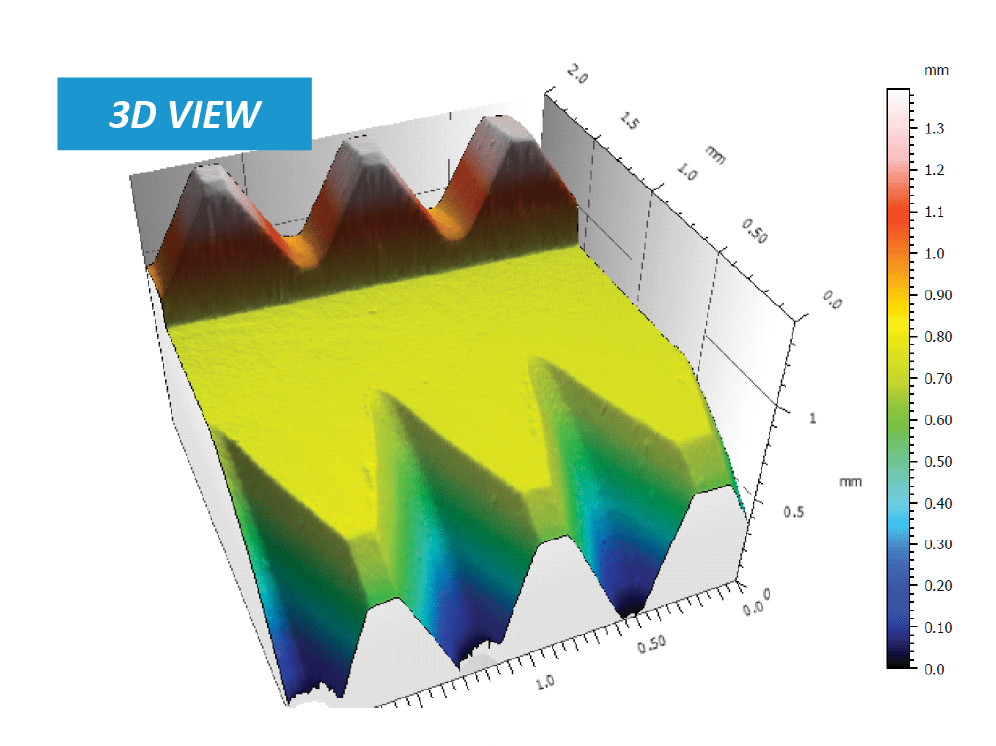

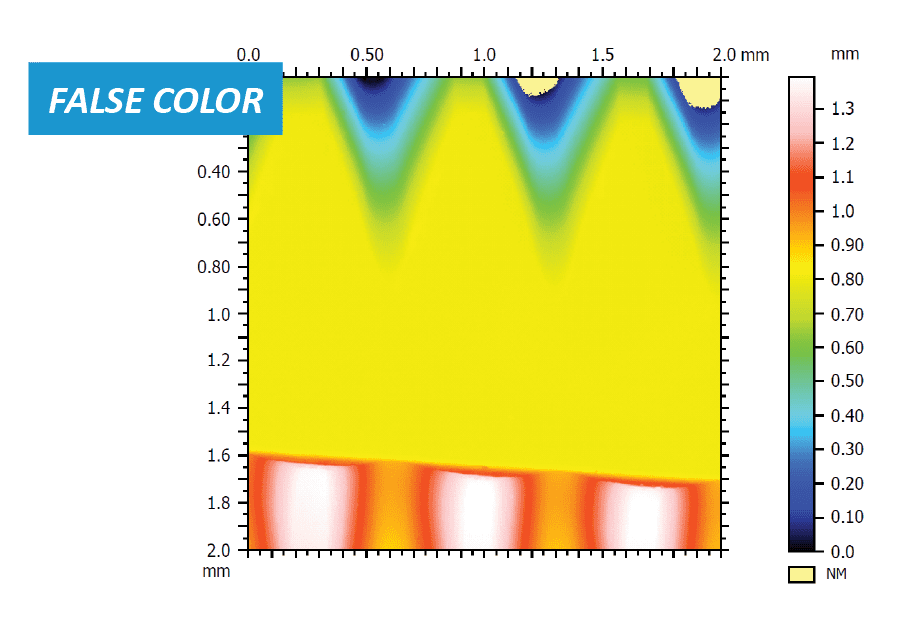

3D-Oberfläche

Die 3D-Ansicht und die Falschfarbenansicht der Zahnschraube zeigen einen flachen Bereich mit auf beiden Seiten beginnendem Gewinde. Es bietet Benutzern ein einfaches Werkzeug, um die Morphologie der Schraube aus verschiedenen Winkeln direkt zu beobachten. Der flache Bereich wurde aus dem vollständigen Scan extrahiert, um seine Oberflächenrauheit zu messen.

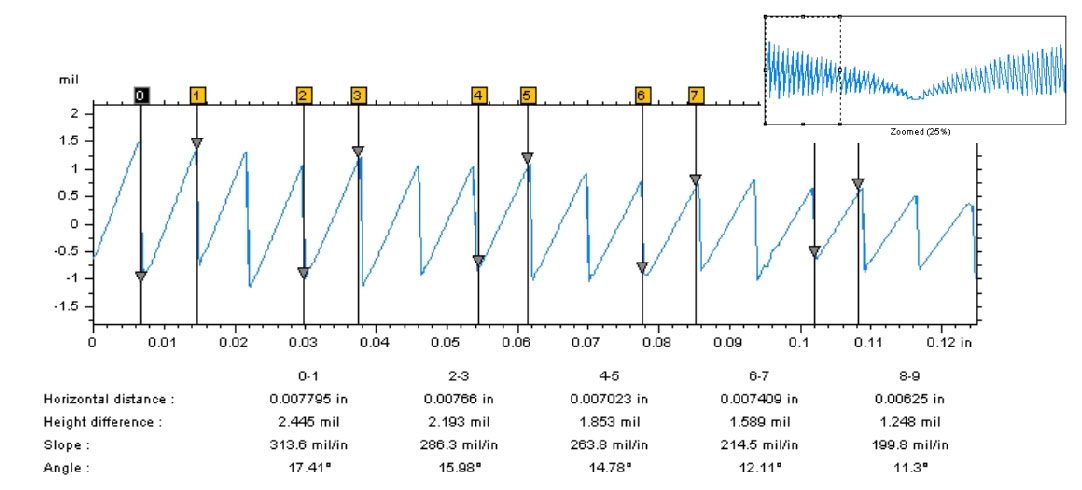

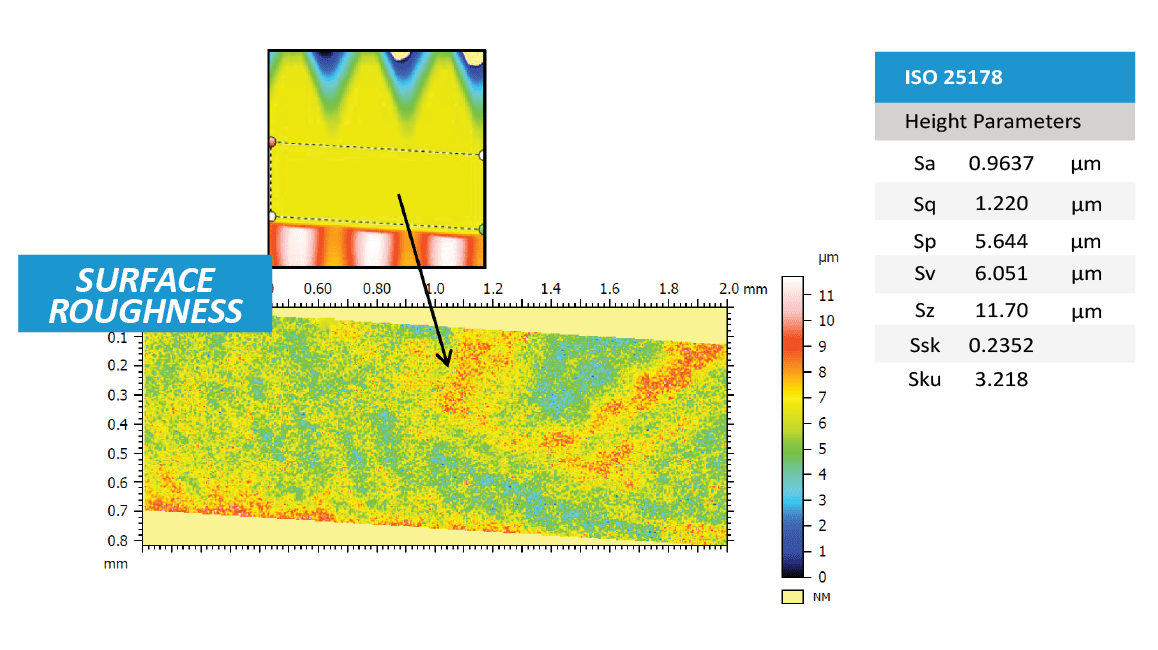

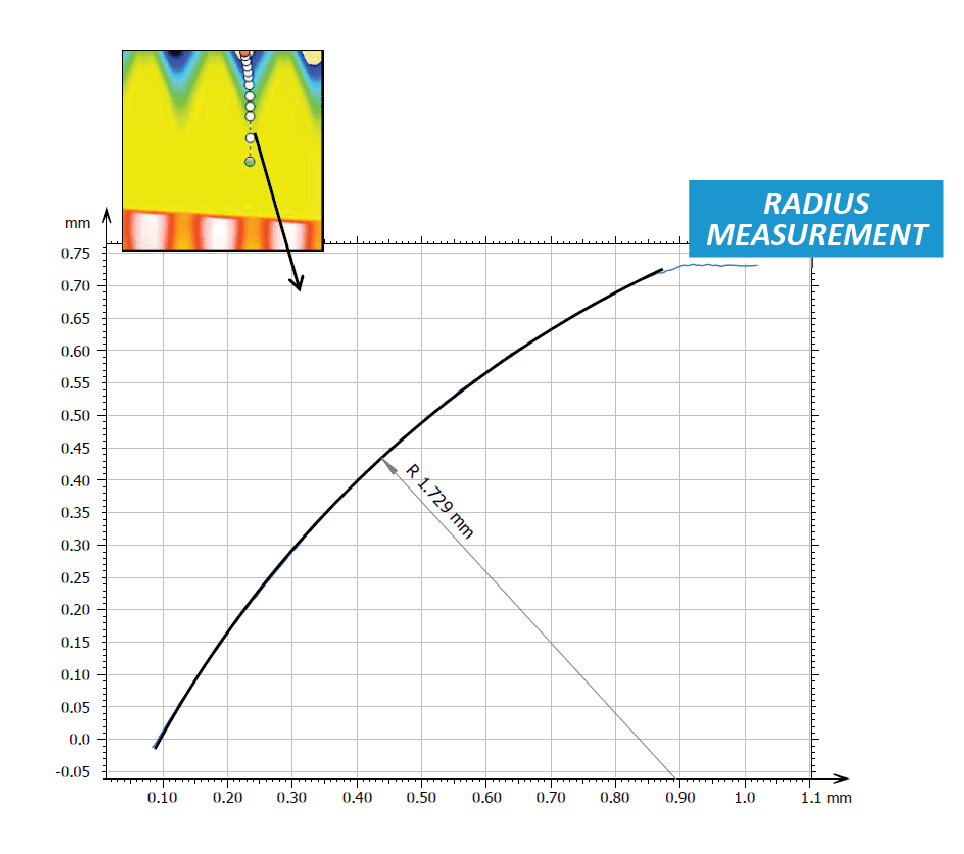

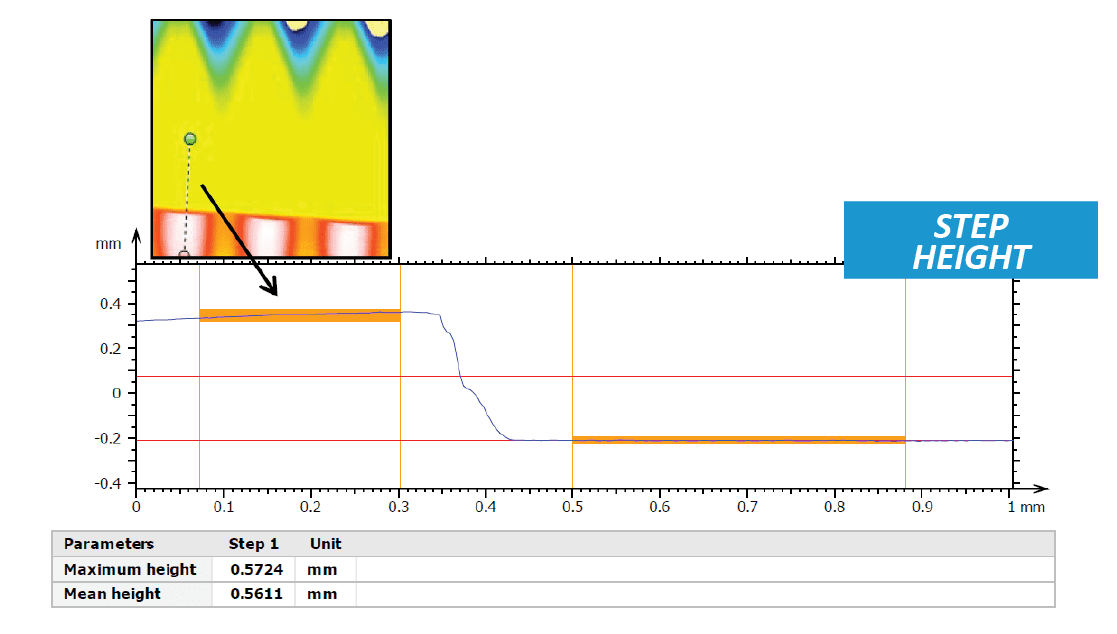

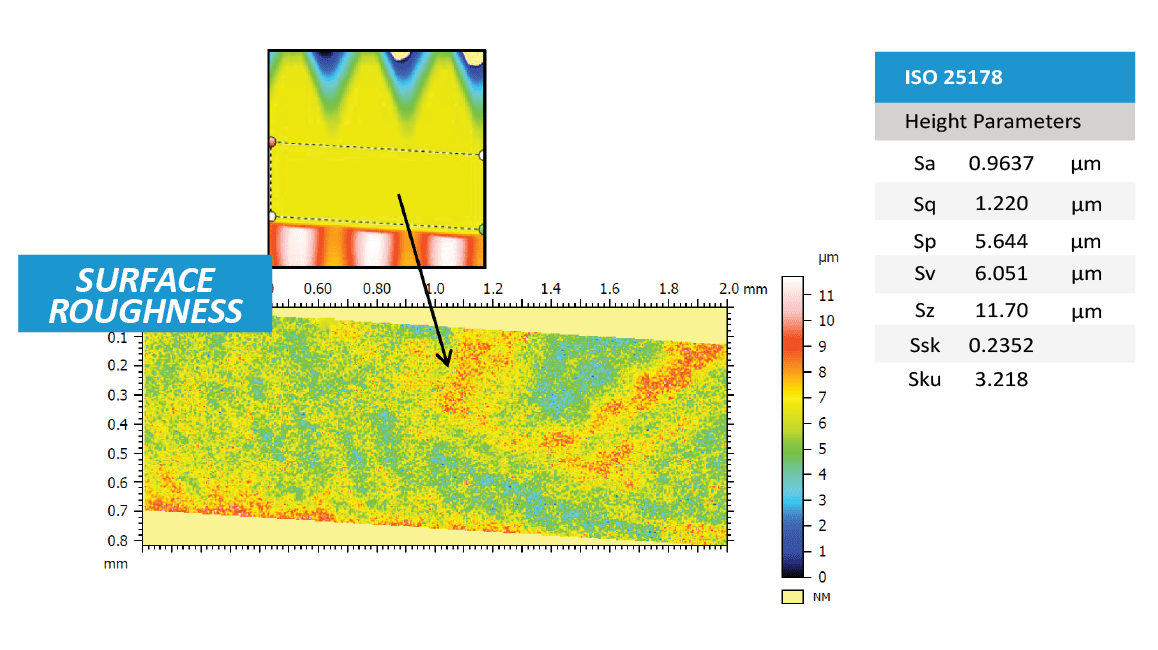

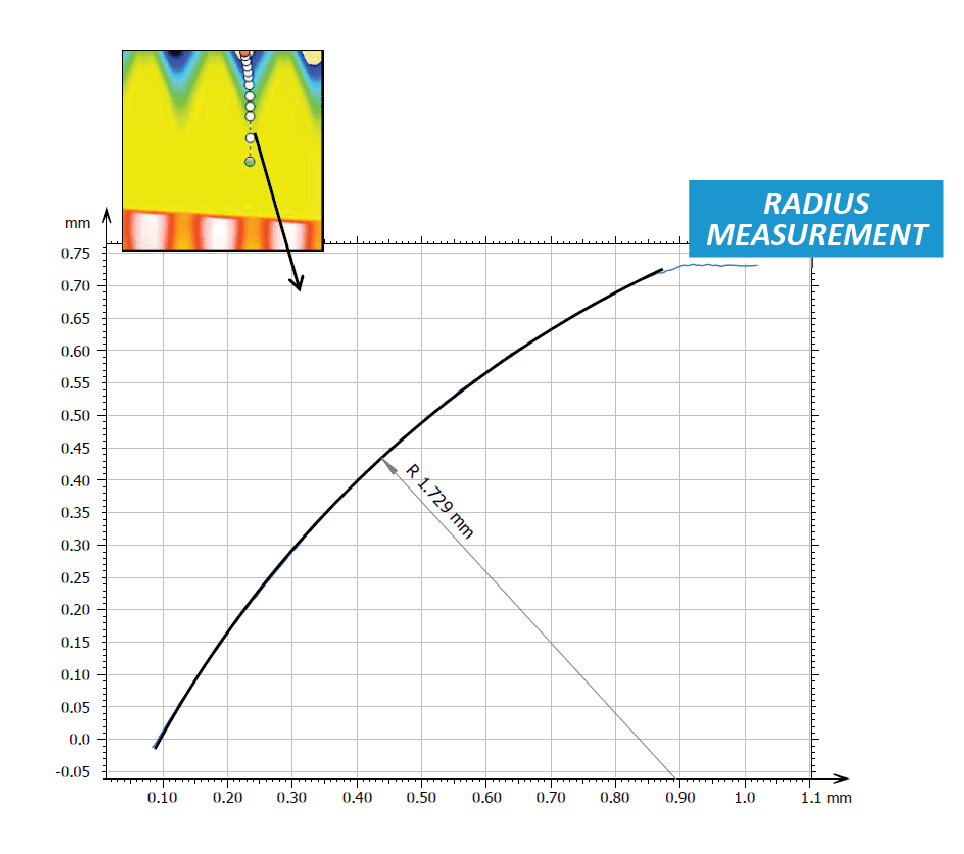

2D-Oberflächenanalyse

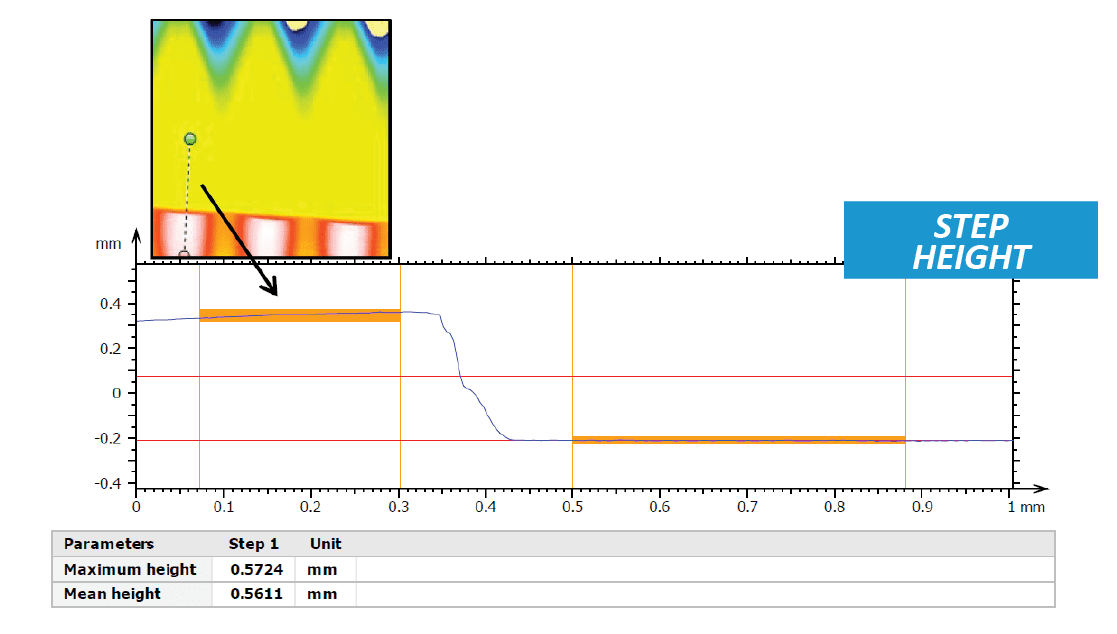

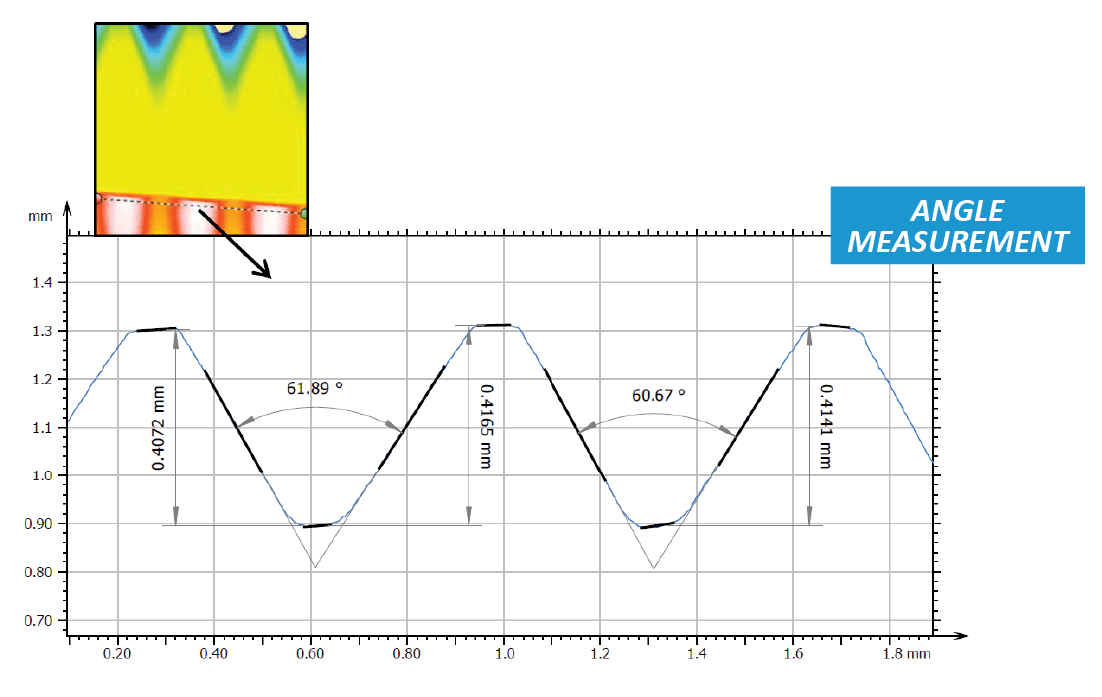

Außerdem können Linienprofile aus der Oberfläche extrahiert werden, um eine Querschnittsansicht der Schraube zu zeigen. Die Konturanalyse und Stufenhöhenstudien wurden verwendet, um genaue Abmessungen an einer bestimmten Stelle der Schraube zu messen.

SCHLUSSFOLGERUNG

In dieser Anwendung haben wir die Fähigkeit des Nanovea 3D Non-Contact Profiler demonstriert, die lokale Oberflächenrauheit präzise zu berechnen und großdimensionale Merkmale in einem einzigen Scan zu messen.

Die Daten zeigen eine lokale Oberflächenrauheit von 0,9637 μm. Der Radius der Schraube zwischen den Gewindegängen betrug 1,729 mm und die Gewindegänge hatten eine durchschnittliche Höhe von 0,413 mm. Der durchschnittliche Winkel zwischen den Gewindegängen wurde mit 61,3° ermittelt.

Die hier gezeigten Daten stellen nur einen Teil der in der Analysesoftware verfügbaren Berechnungen dar.

Vorbereitet von

Duanjie Li, PhD., Jonathan Thomas und Pierre Leroux