Categoria: Test di laboratorio

Misura dell'usura in situ ad alta temperatura

Analisi della superficie delle scaglie di pesce mediante profilatore ottico 3D

Analisi meccanica dinamica (DMA) Sweep di frequenza su polimero

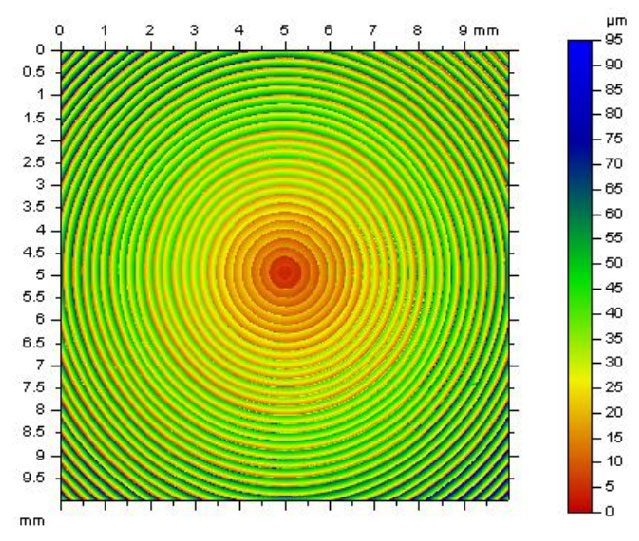

Topografia della lente di Fresnel

Ispezione delle parti lavorate

Valutazione dell'usura da sfregamento

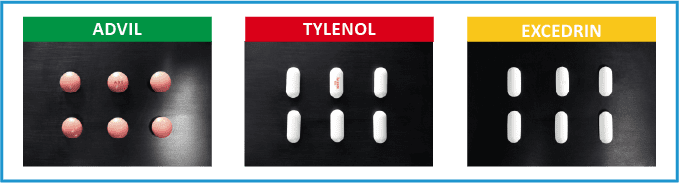

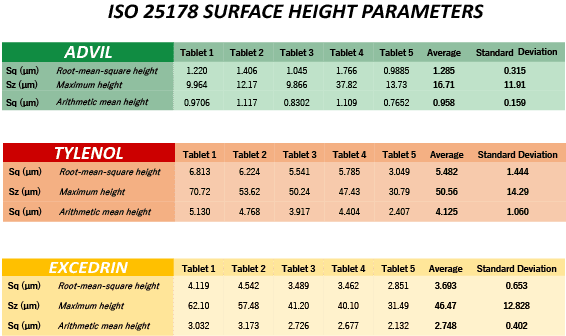

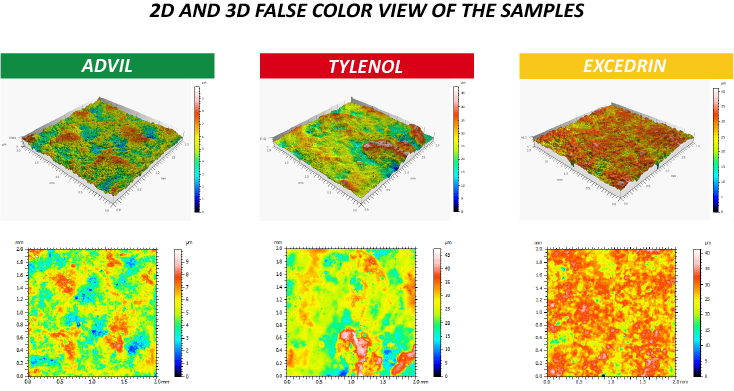

Ispezione della rugosità superficiale delle compresse farmaceutiche

Microparticelle: Forza di compressione e microindentazione

Cuscinetti a sfere: studio sulla resistenza all'usura ad alta forza

INTRODUZIONE

Un cuscinetto a sfere utilizza sfere per ridurre l'attrito rotazionale e supportare carichi radiali e assiali. Le sfere che rotolano tra le piste dei cuscinetti producono un coefficiente di attrito (COF) molto più basso rispetto a due superfici piane che scorrono l'una contro l'altra. I cuscinetti a sfere sono spesso esposti a livelli elevati di stress da contatto, usura e condizioni ambientali estreme come le alte temperature. Pertanto, la resistenza all'usura delle sfere sotto carichi elevati e condizioni ambientali estreme è fondamentale per prolungare la durata del cuscinetto a sfere e ridurre costi e tempi di riparazioni e sostituzioni.

I cuscinetti a sfere si trovano in quasi tutte le applicazioni che coinvolgono parti in movimento. Sono comunemente utilizzati nei settori dei trasporti come quello aerospaziale e automobilistico, nonché nell'industria dei giocattoli che produce articoli come fidget spinner e skateboard.

VALUTAZIONE DELL'USURA DEI CUSCINETTI A SFERE CON CARICHI ELEVATI

I cuscinetti a sfere possono essere realizzati da un ampio elenco di materiali. I materiali comunemente utilizzati vanno dai metalli come l'acciaio inossidabile e l'acciaio al cromo o dalla ceramica come il carburo di tungsteno (WC) e il nitruro di silicio (Si3n4). Per garantire che i cuscinetti a sfere prodotti possiedano la resistenza all'usura richiesta, ideale per le condizioni dell'applicazione data, sono necessarie valutazioni tribologiche affidabili sotto carichi elevati. I test tribologici aiutano a quantificare e confrontare i comportamenti di usura dei diversi cuscinetti a sfere in modo controllato e monitorato per selezionare il miglior candidato per l'applicazione mirata.

OBIETTIVO DI MISURAZIONE

In questo studio, mostriamo una Nanovea Tribometro come strumento ideale per confrontare la resistenza all'usura di diversi cuscinetti a sfere sottoposti a carichi elevati.

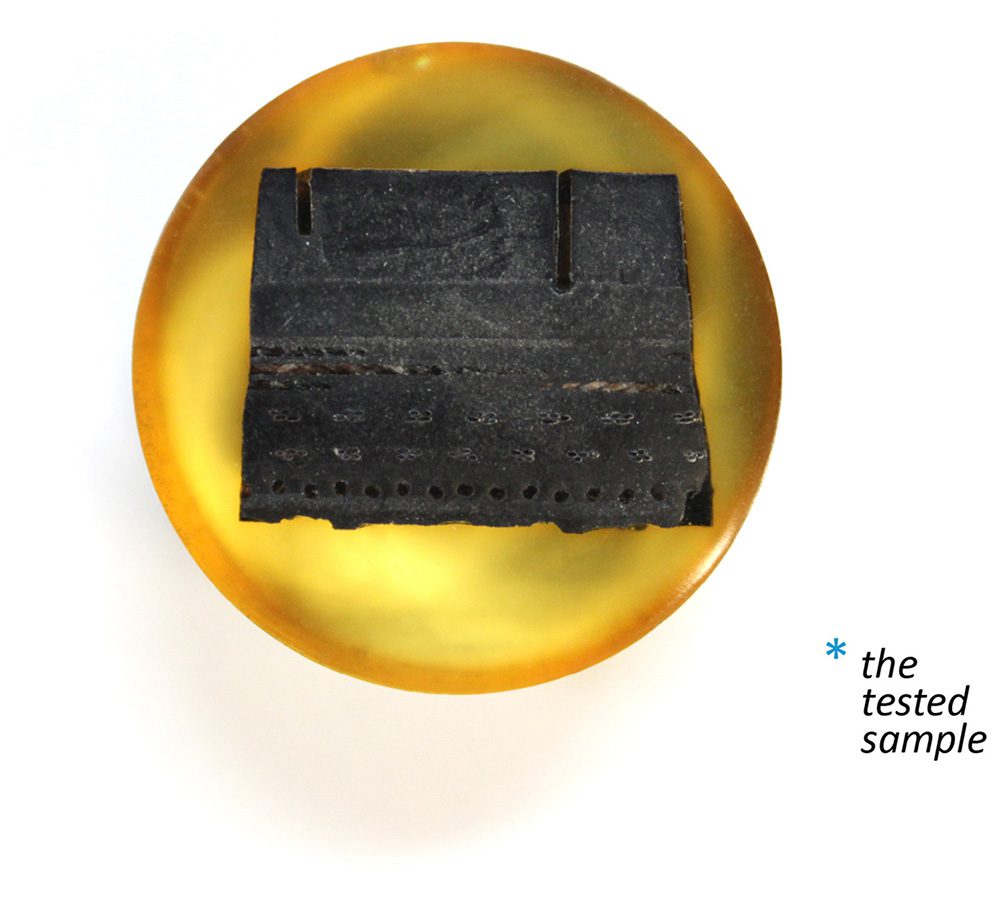

Figura 1: Impostazione della prova dei cuscinetti.

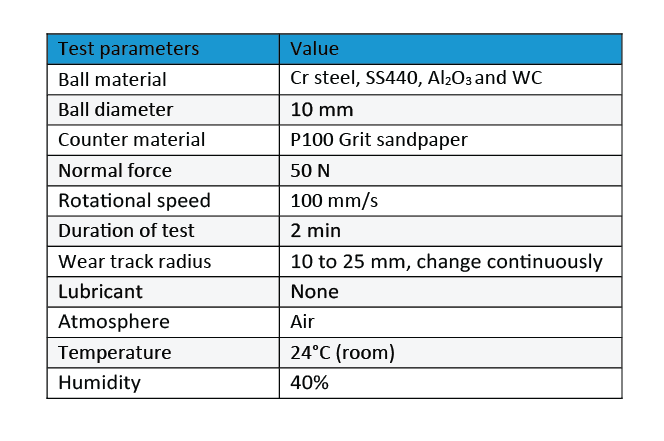

PROCEDURA DI PROVA

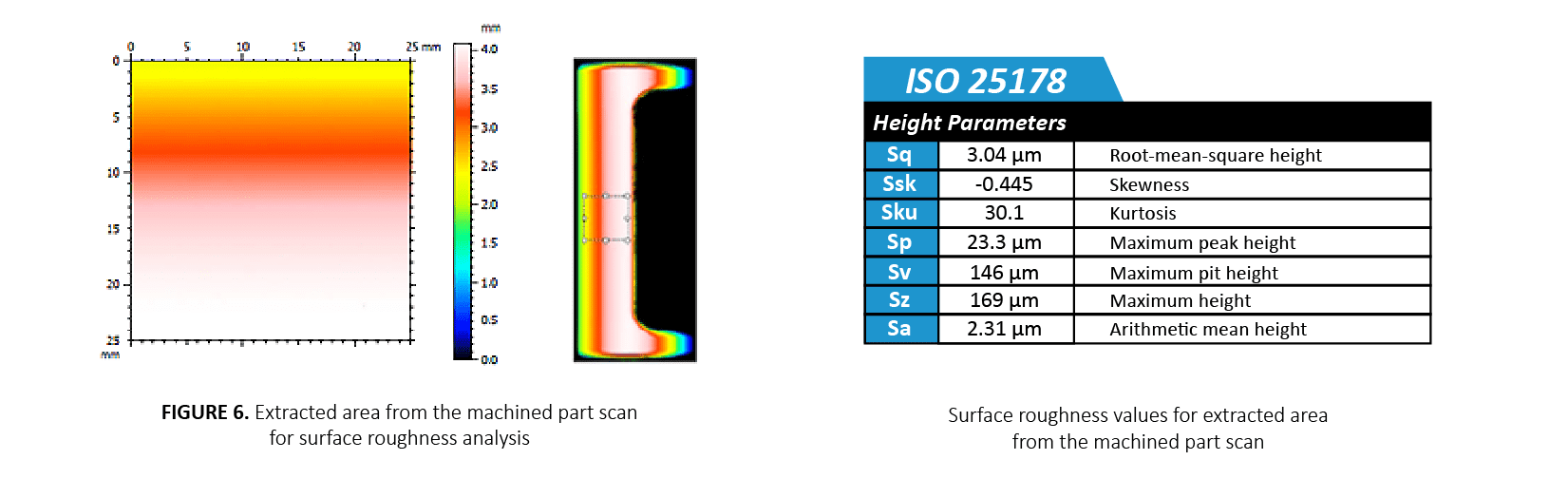

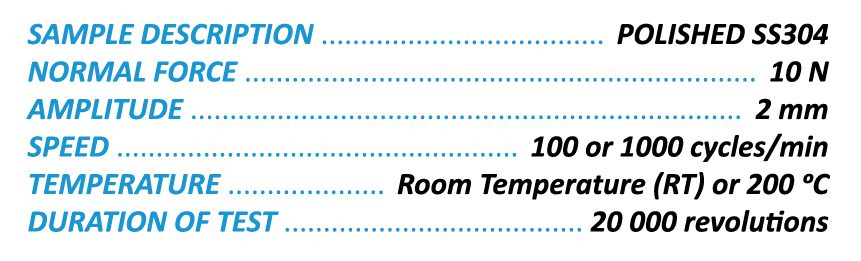

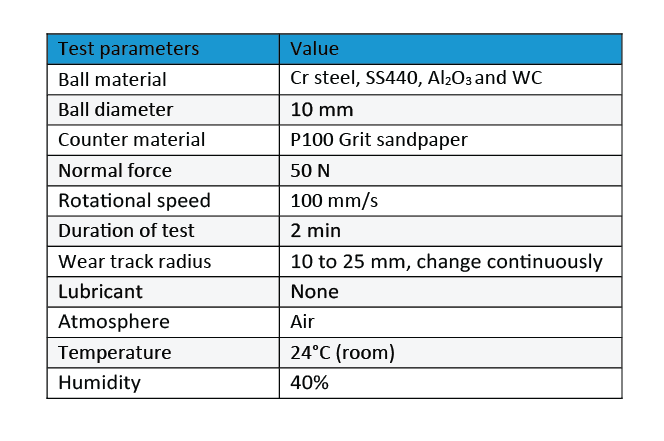

Il coefficiente di attrito, COF e la resistenza all'usura dei cuscinetti a sfera realizzati in diversi materiali sono stati valutati mediante un tribometro Nanovea. Come materiale di supporto è stata utilizzata carta vetrata a grana P100. I segni di usura dei cuscinetti a sfera sono stati esaminati utilizzando a Nanovea Profiler 3D senza contatto al termine dei test di usura. I parametri del test sono riepilogati nella Tabella 1. Il tasso di usura, Kè stato valutato con la formula K=V/(F×s), dove V è il volume consumato, F è il carico normale e s è la distanza di scorrimento. Le cicatrici da usura della palla sono state valutate da a Nanovea Profiler 3D senza contatto per garantire una misurazione precisa del volume di usura.

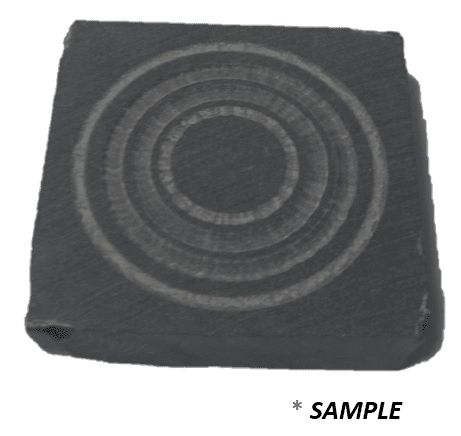

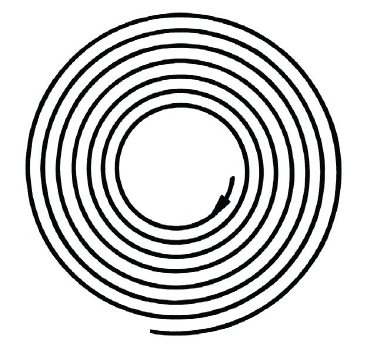

La funzione di posizionamento radiale motorizzato automatizzato consente al tribometro di diminuire il raggio della traccia di usura per la durata di una prova. Questa modalità di test è chiamata test a spirale e garantisce che il cuscinetto a sfere scivoli sempre su una nuova superficie della carta vetrata (Figura 2). Migliora significativamente la ripetibilità del test di resistenza all'usura sulla sfera. L'encoder avanzato a 20 bit per il controllo della velocità interno e l'encoder a 16 bit per il controllo della posizione esterno forniscono informazioni precise su velocità e posizione in tempo reale, consentendo una regolazione continua della velocità di rotazione per ottenere una velocità di scorrimento lineare costante al contatto.

Si prega di notare che la carta vetrata a grana P100 è stata utilizzata per semplificare il comportamento di usura tra i vari materiali delle sfere in questo studio e può essere sostituita con qualsiasi altra superficie di materiale. Qualsiasi materiale solido può essere sostituito per simulare le prestazioni di un'ampia gamma di accoppiamenti di materiali in condizioni applicative reali, ad esempio in liquidi o lubrificanti.

Figura 2: Illustrazione dei passaggi a spirale del cuscinetto a sfera sulla carta vetrata.

Tabella 1: parametri di prova delle misurazioni dell'usura.

RISULTATI E DISCUSSIONE

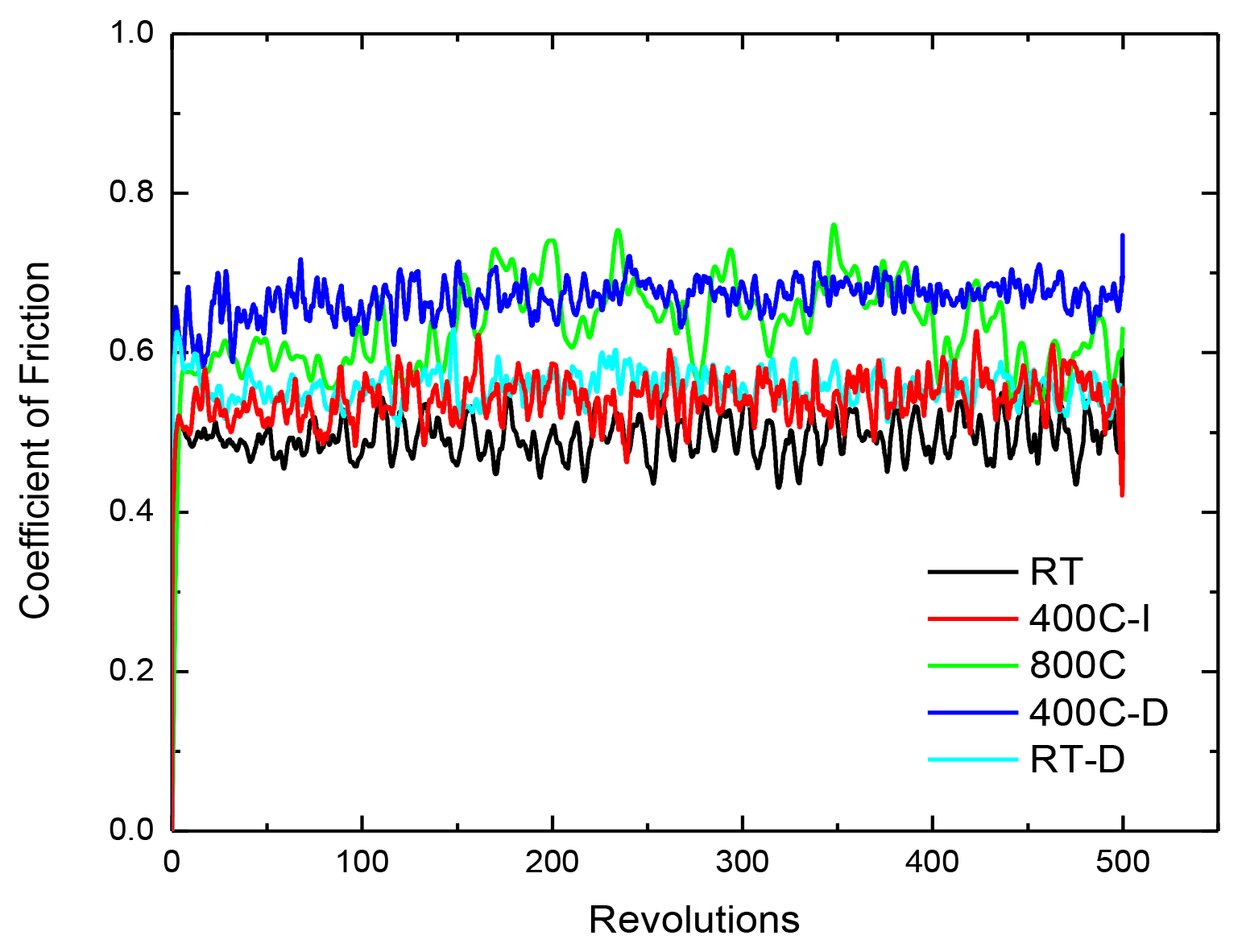

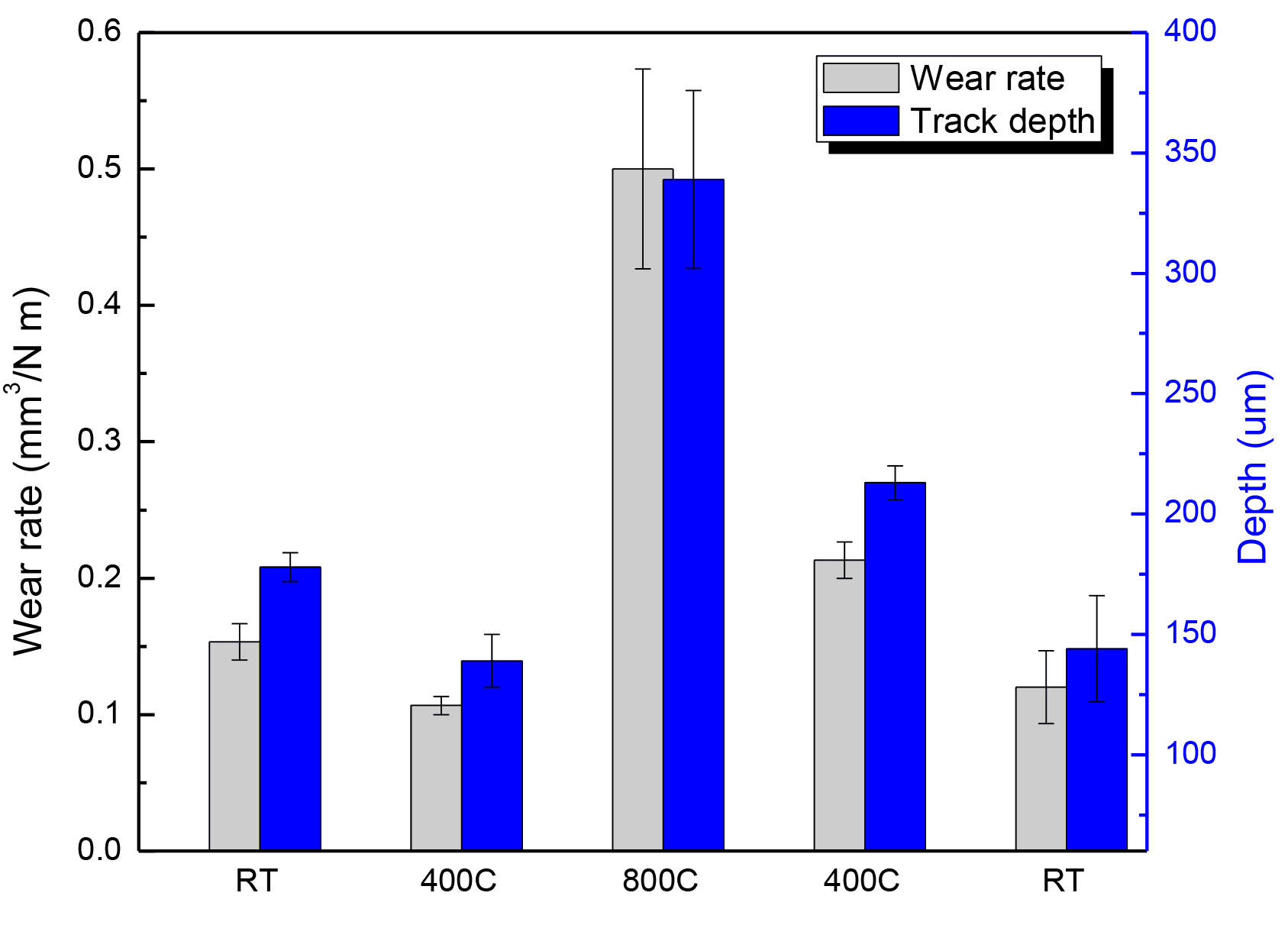

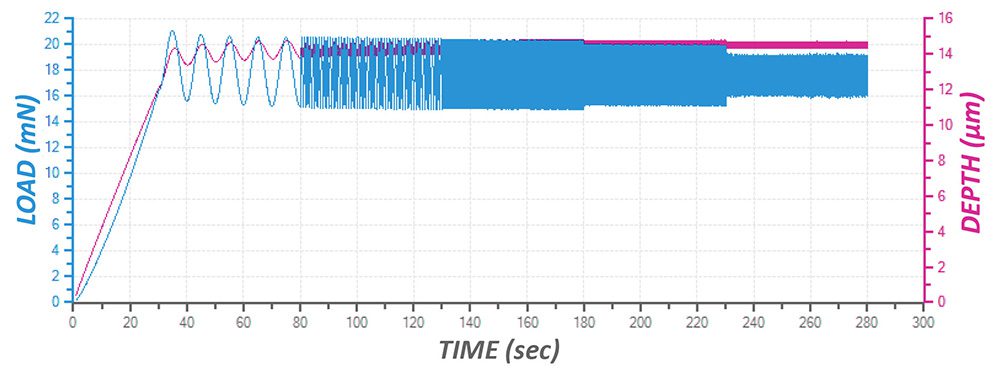

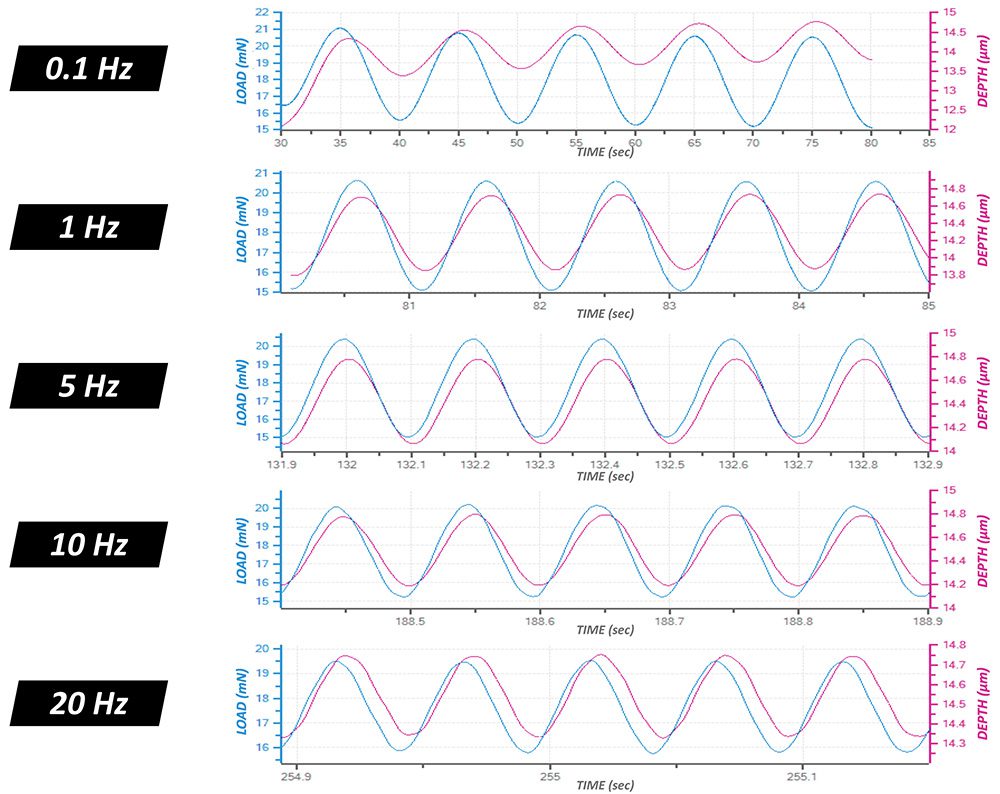

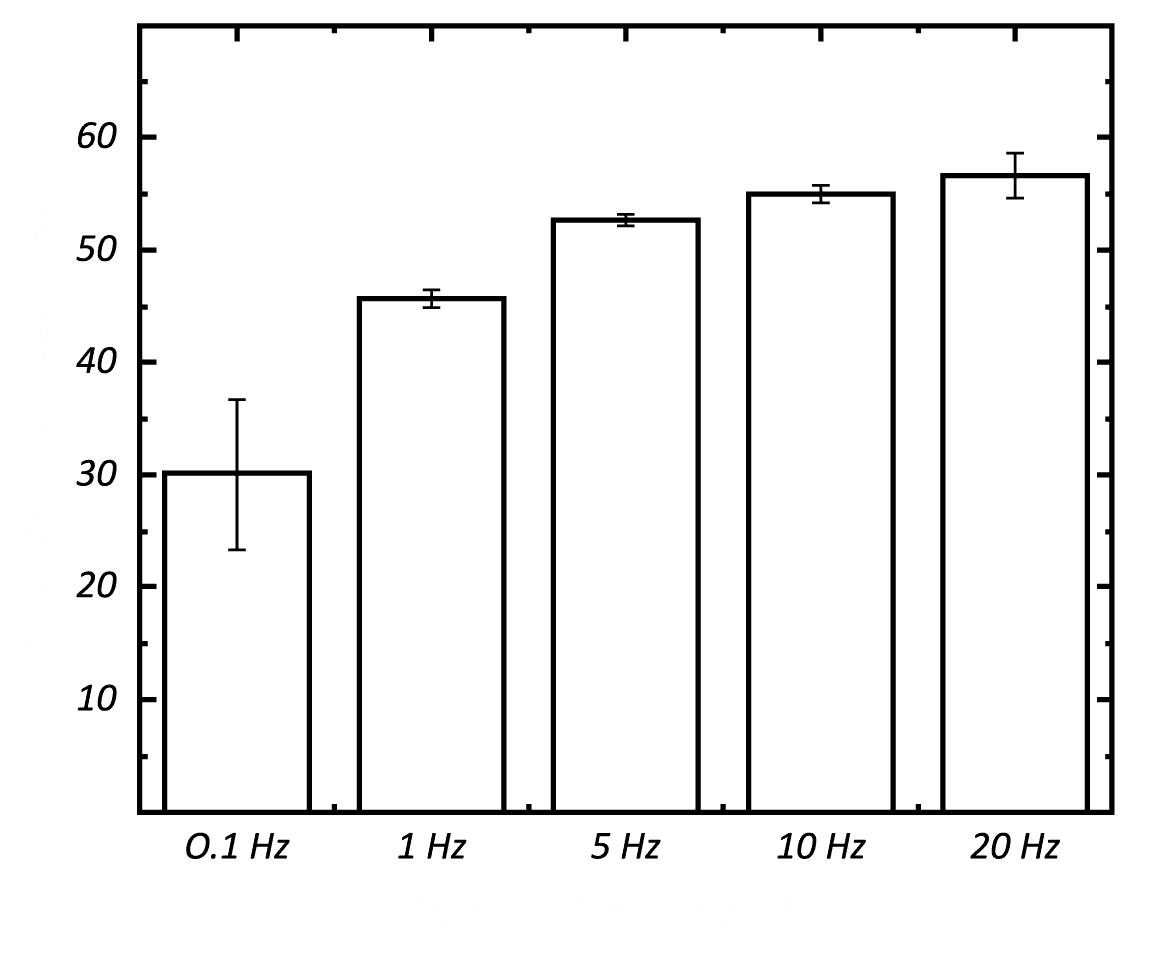

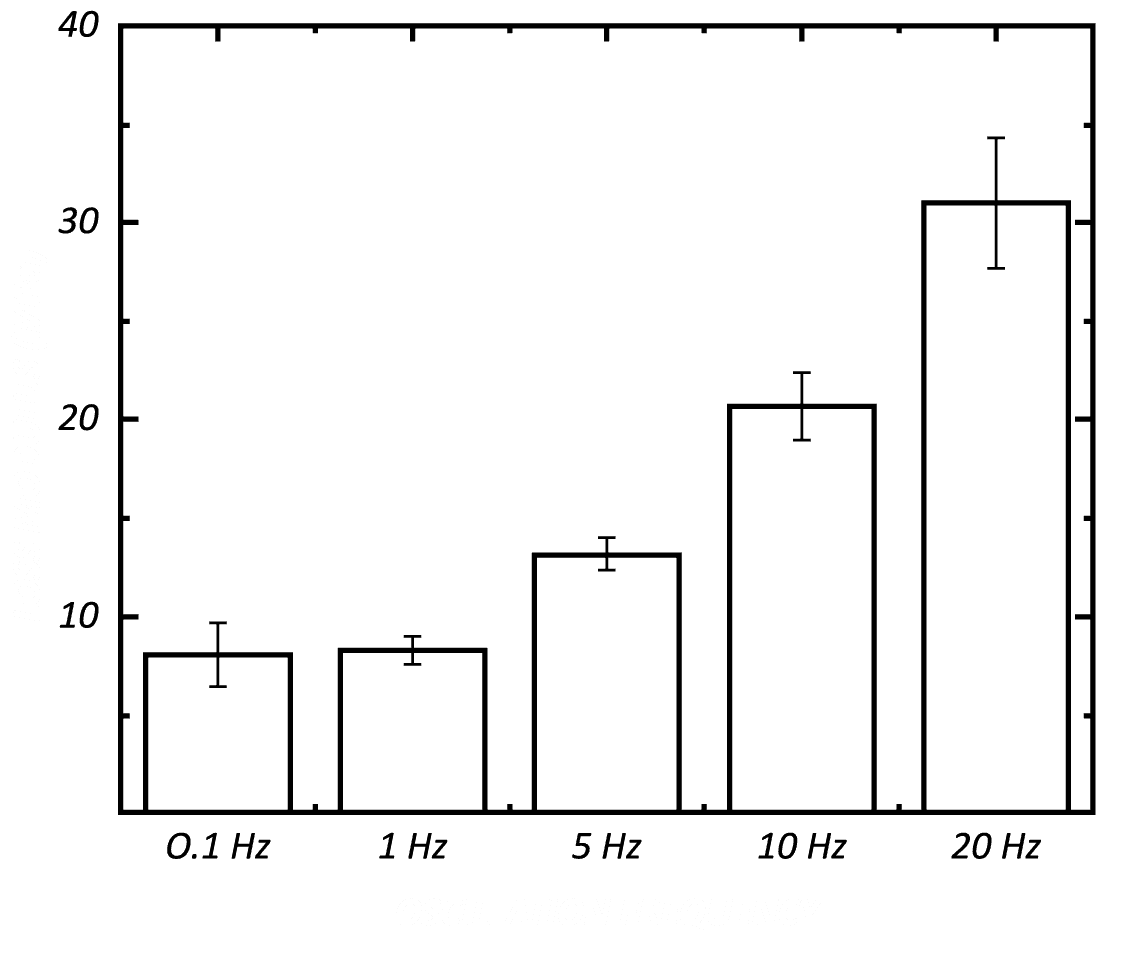

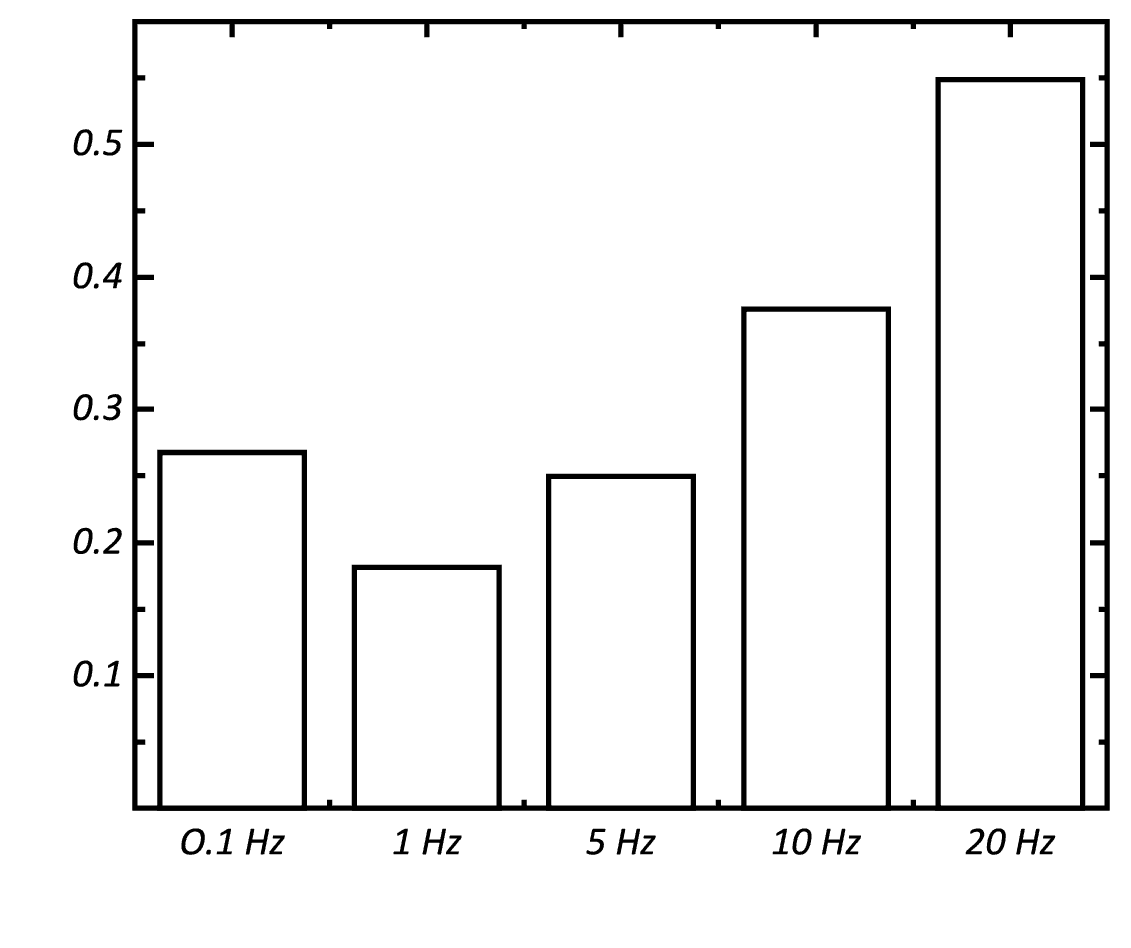

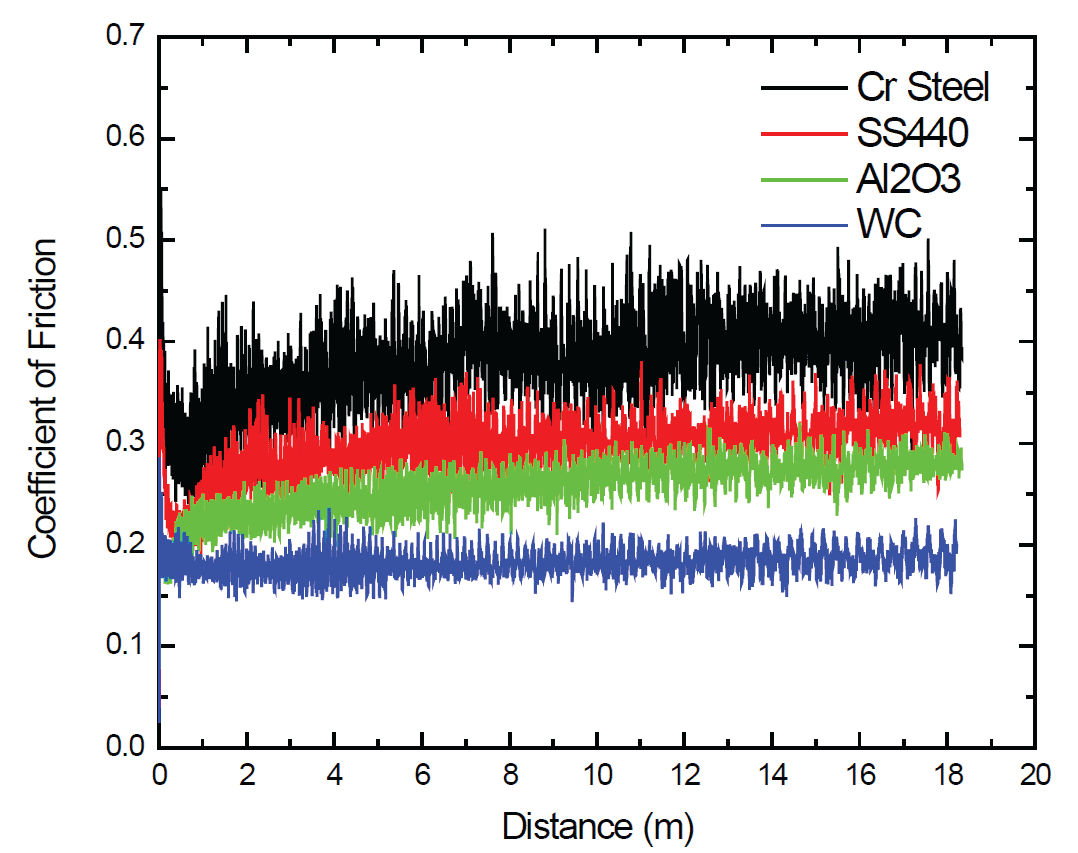

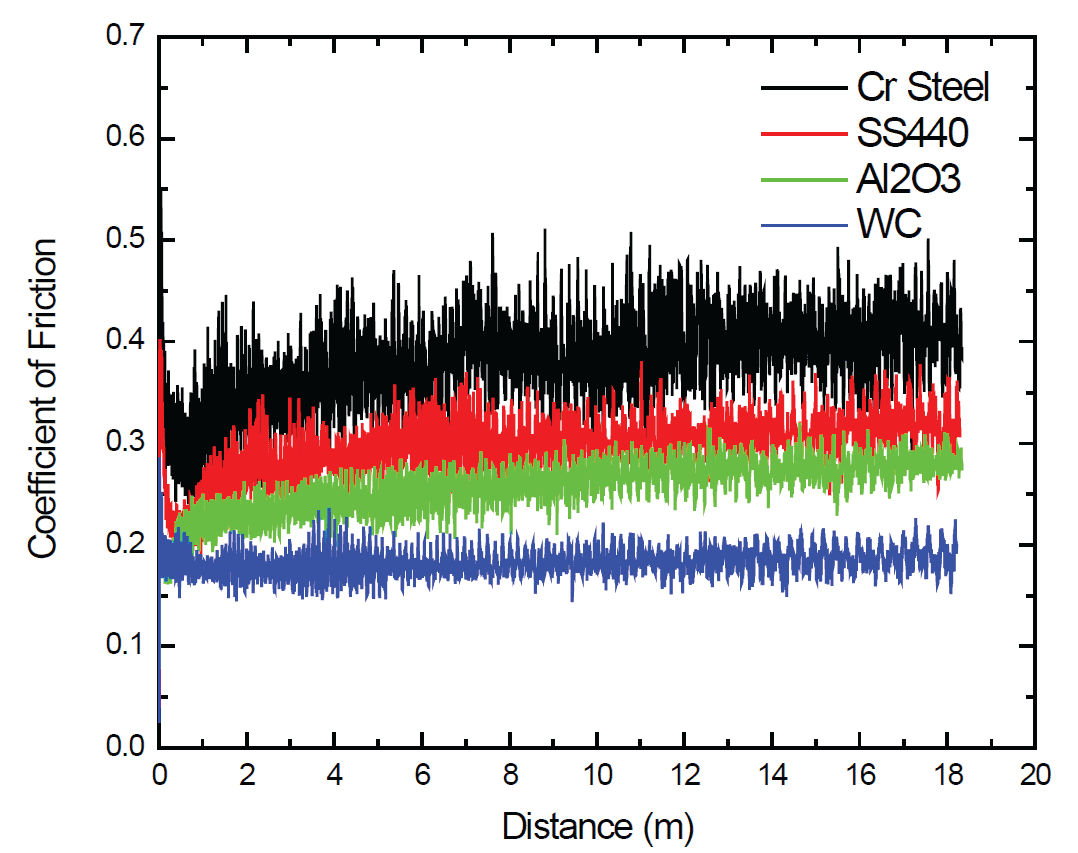

Il tasso di usura è un fattore vitale per determinare la durata di servizio del cuscinetto a sfere, mentre un COF basso è auspicabile per migliorare le prestazioni e l'efficienza del cuscinetto. La Figura 3 confronta l'evoluzione del COF per diversi cuscinetti a sfera rispetto alla carta vetrata durante i test. La sfera in acciaio al cromo mostra un COF aumentato di ~0,4 durante il test di usura, rispetto a ~0,32 e ~0,28 per i cuscinetti a sfera SS440 e Al2O3. D'altro canto, la sfera WC presenta un COF costante di ~0,2 durante tutto il test di usura. Durante ogni test è possibile osservare una variazione COF osservabile, attribuita alle vibrazioni causate dal movimento di scorrimento dei cuscinetti a sfera contro la superficie ruvida della carta vetrata.

Figura 3: Evoluzione del COF durante le prove di usura.

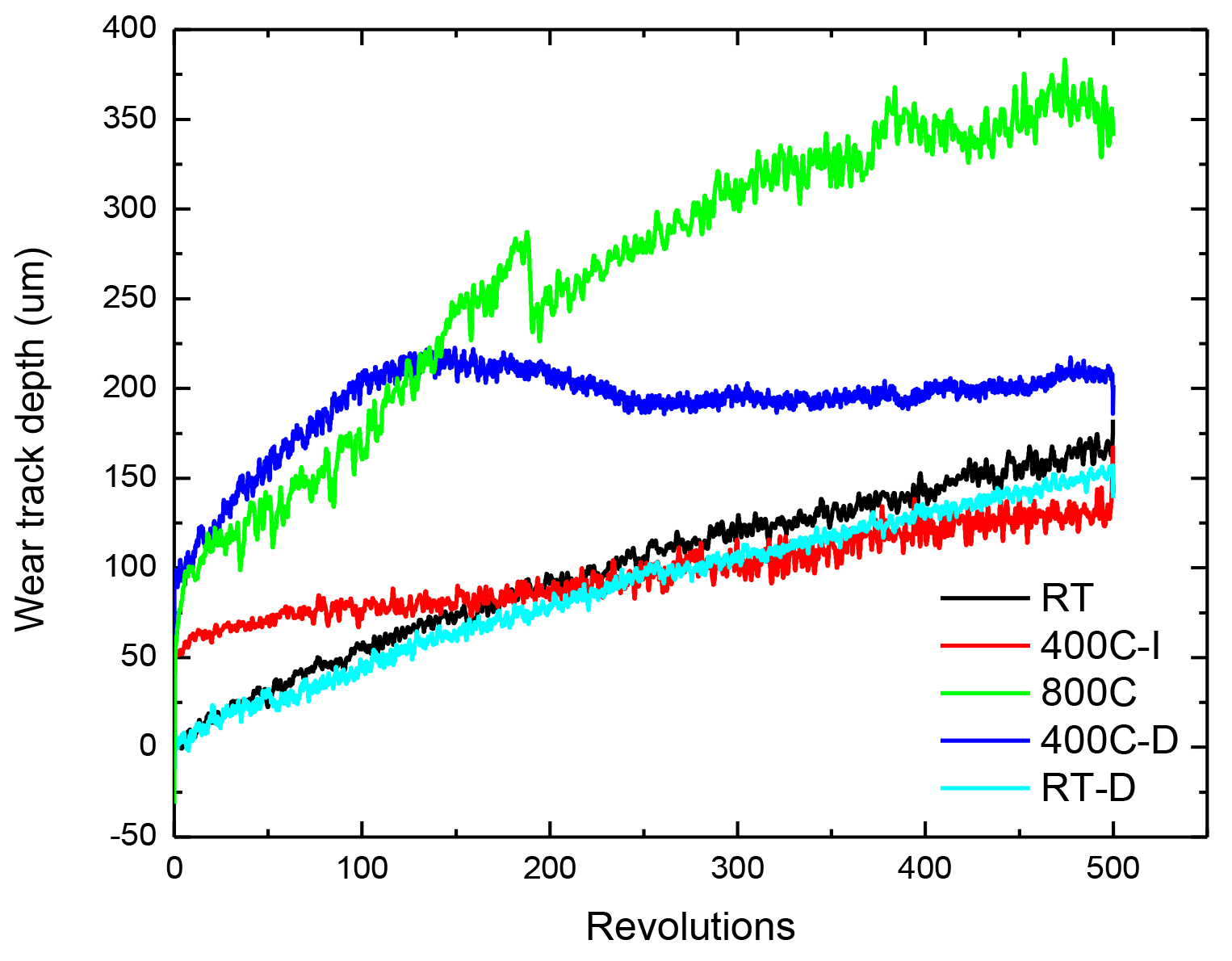

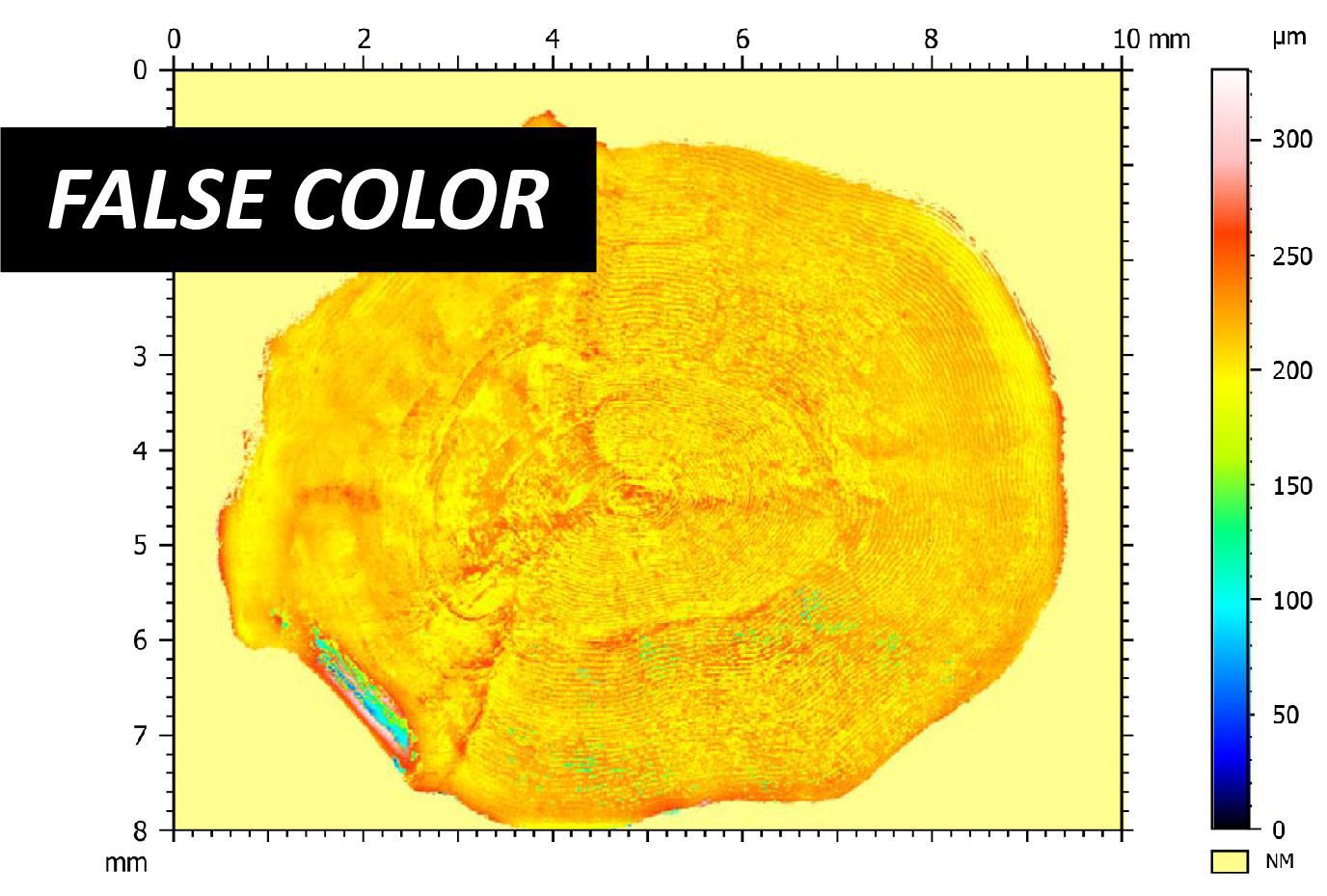

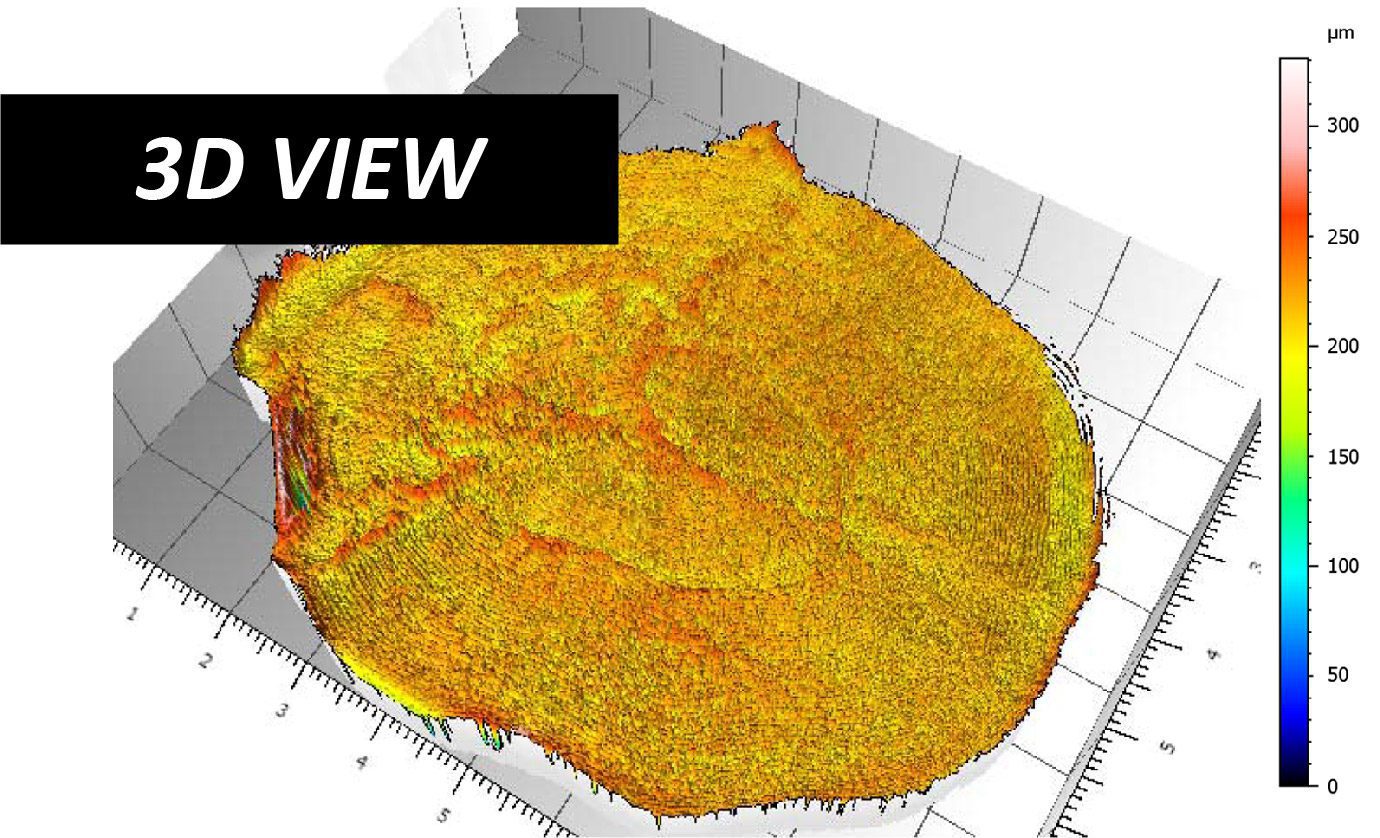

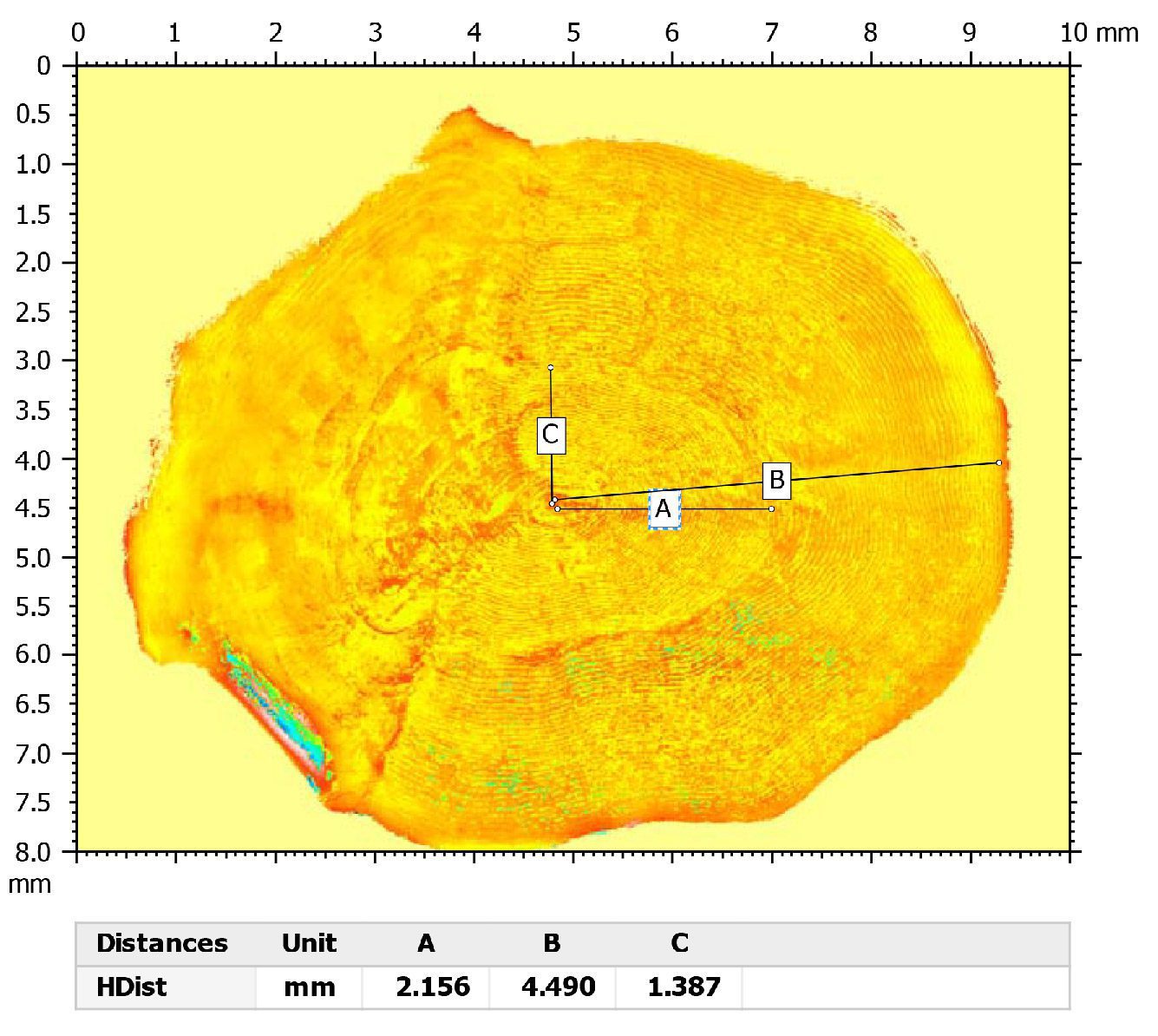

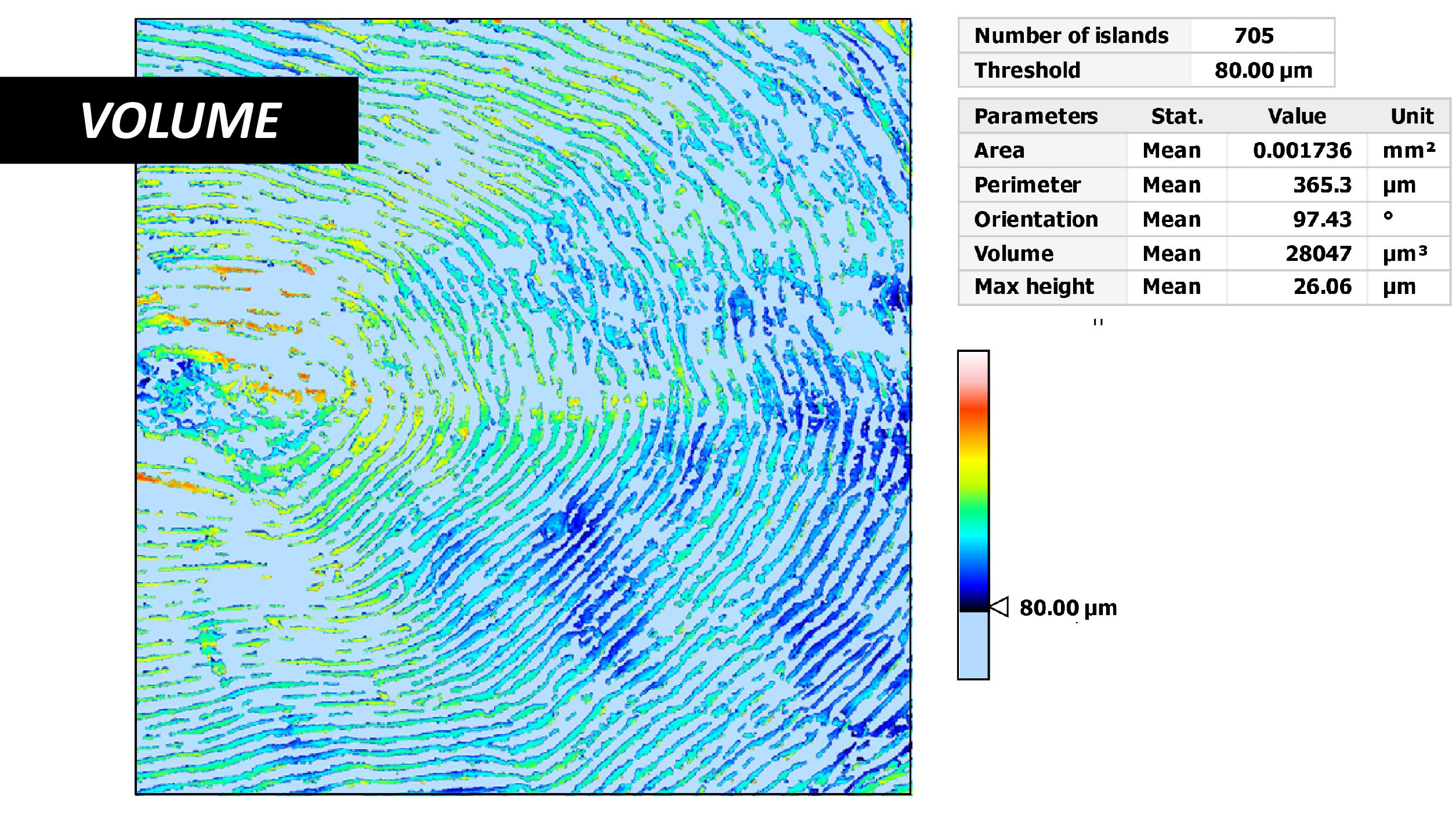

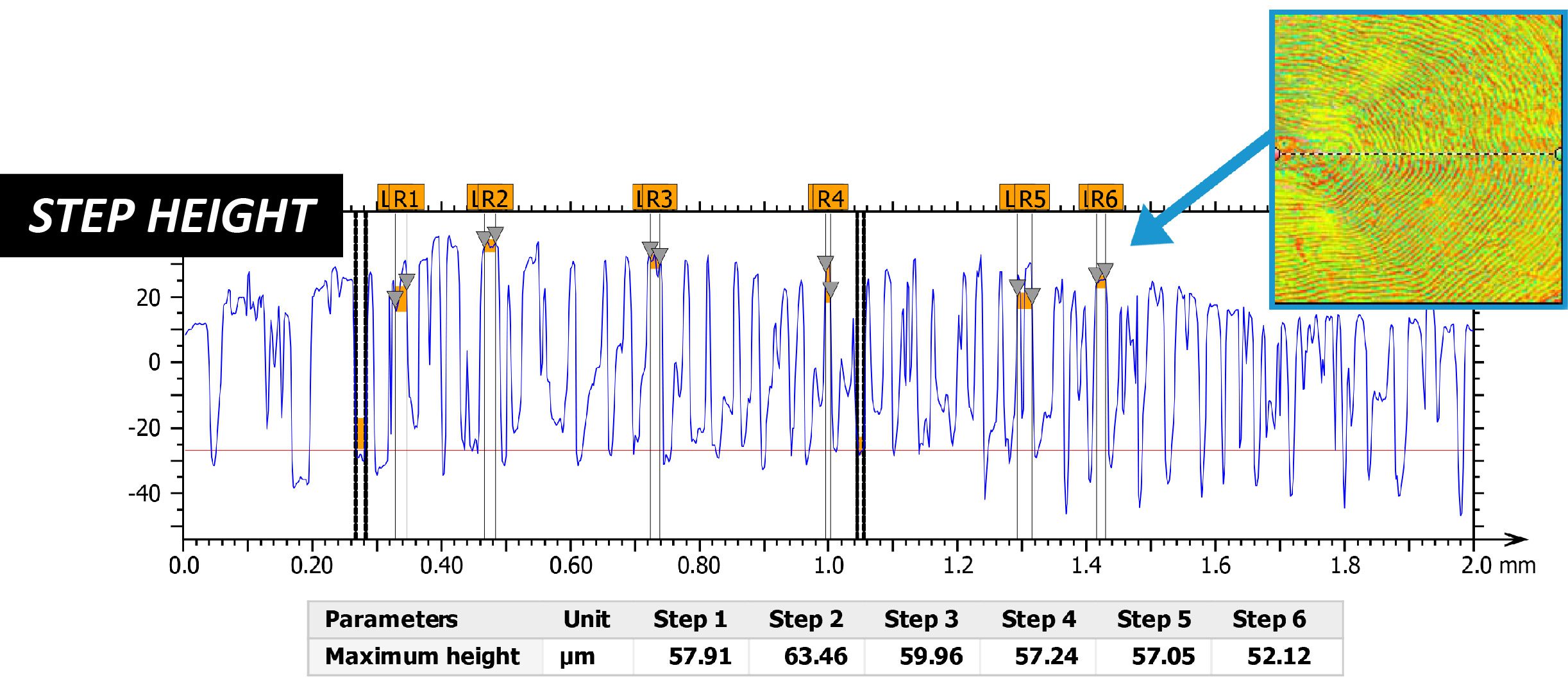

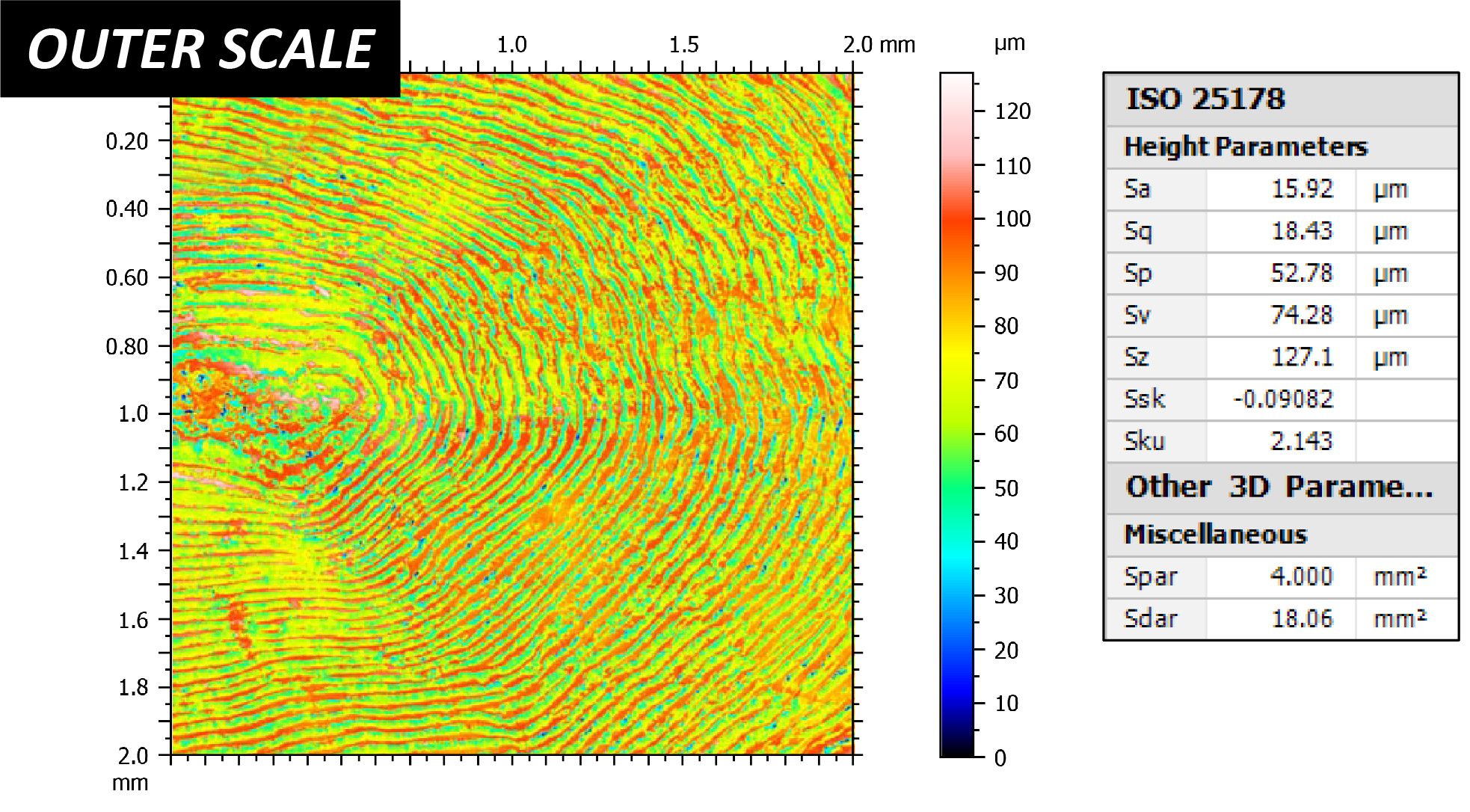

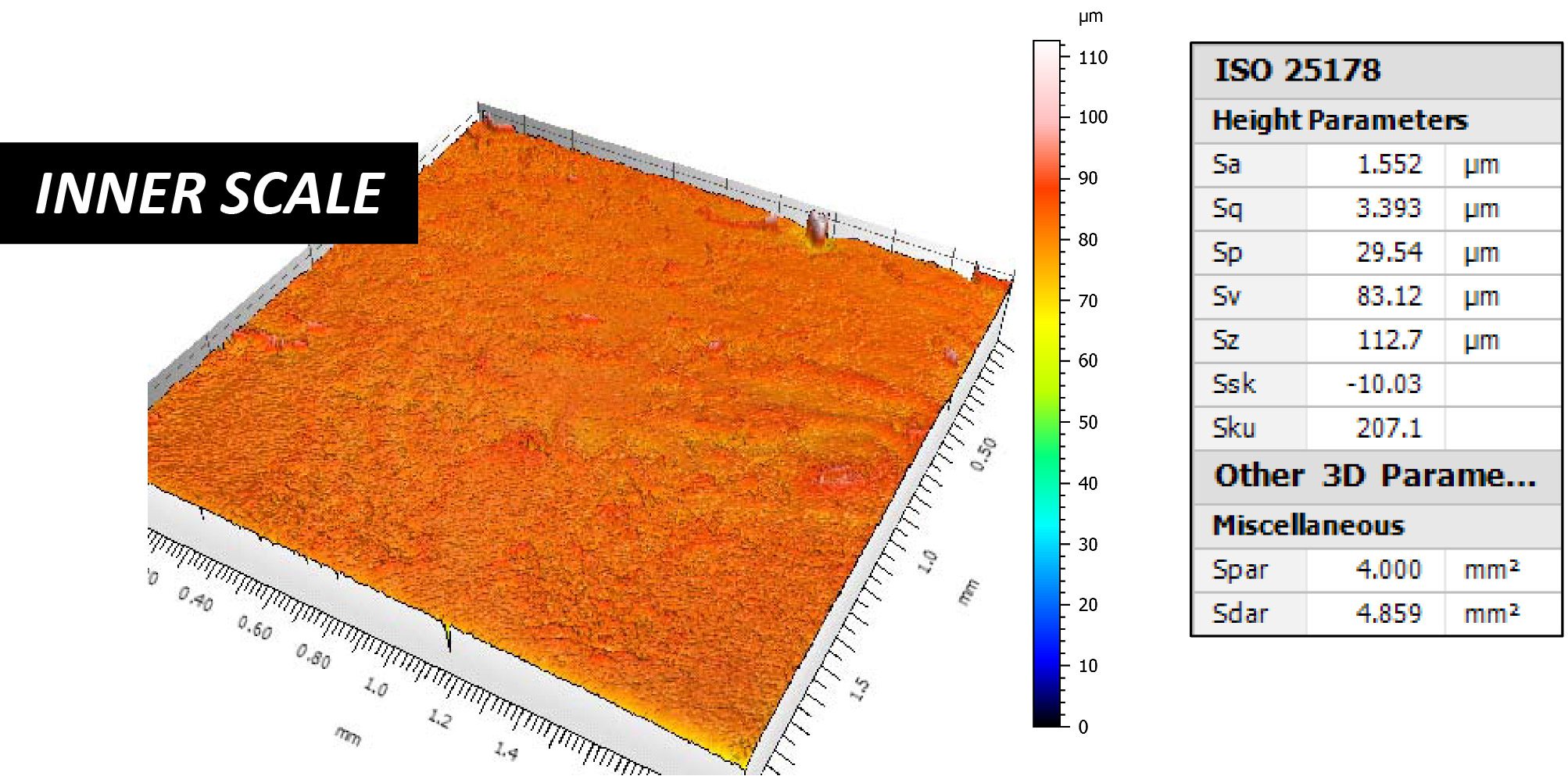

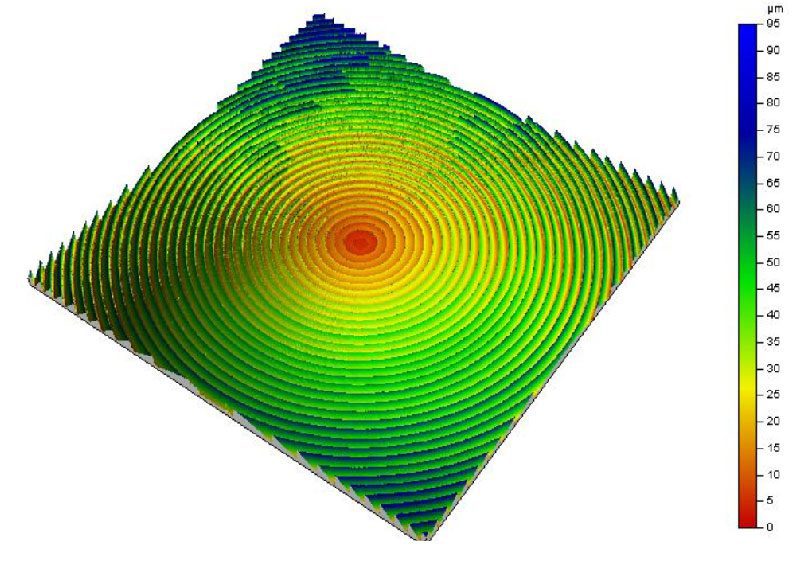

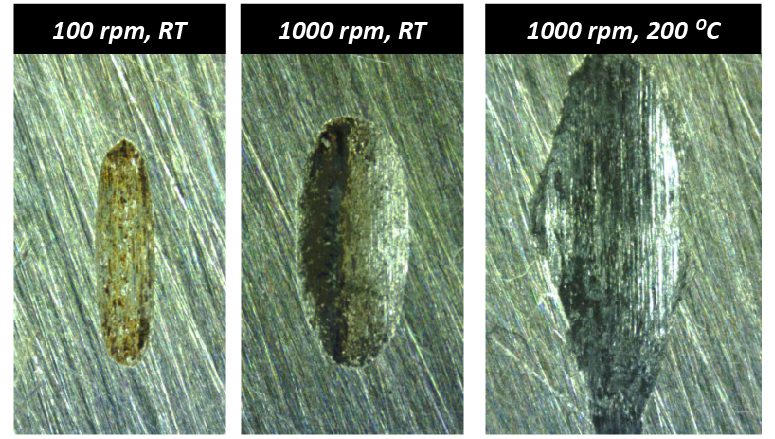

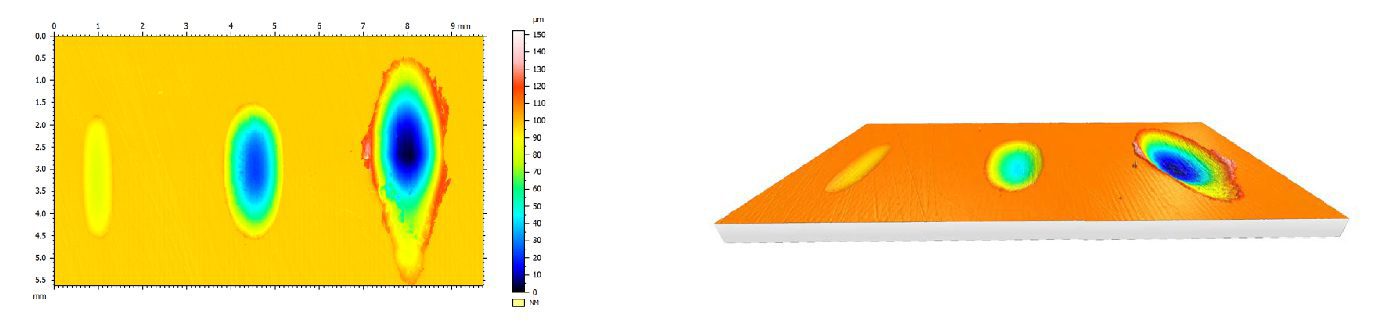

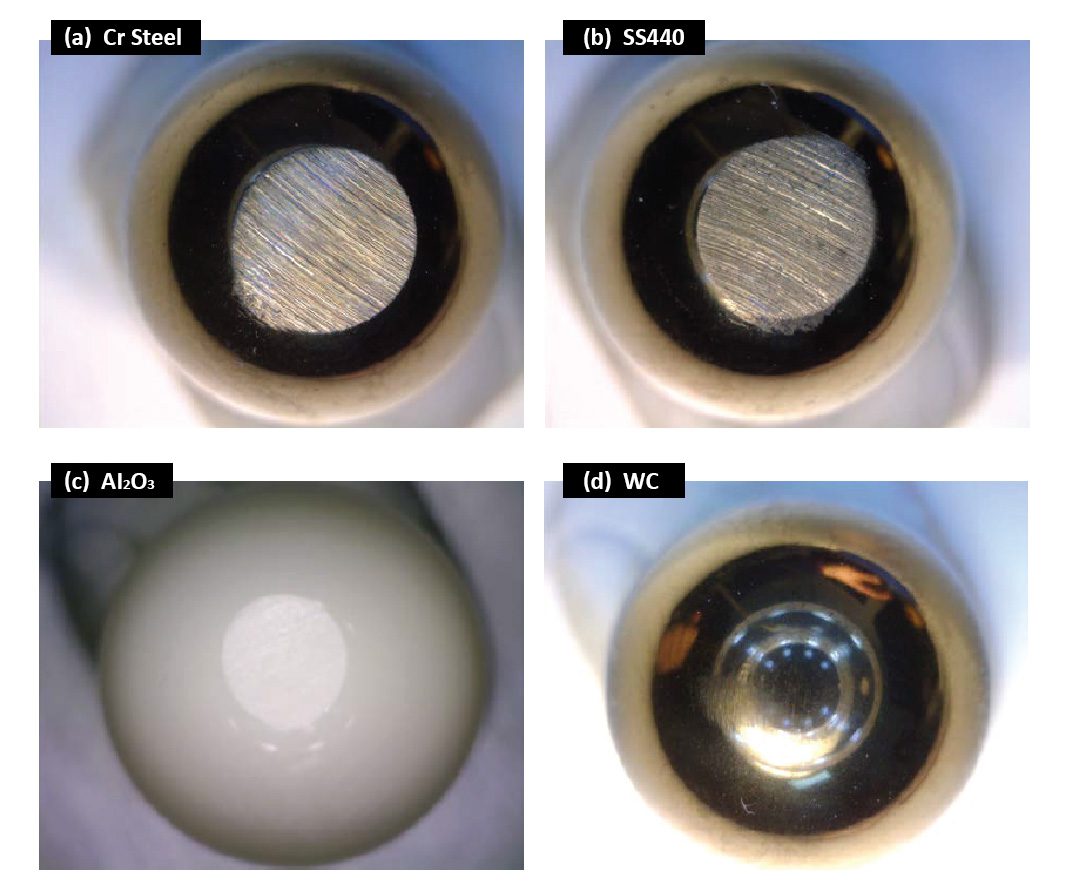

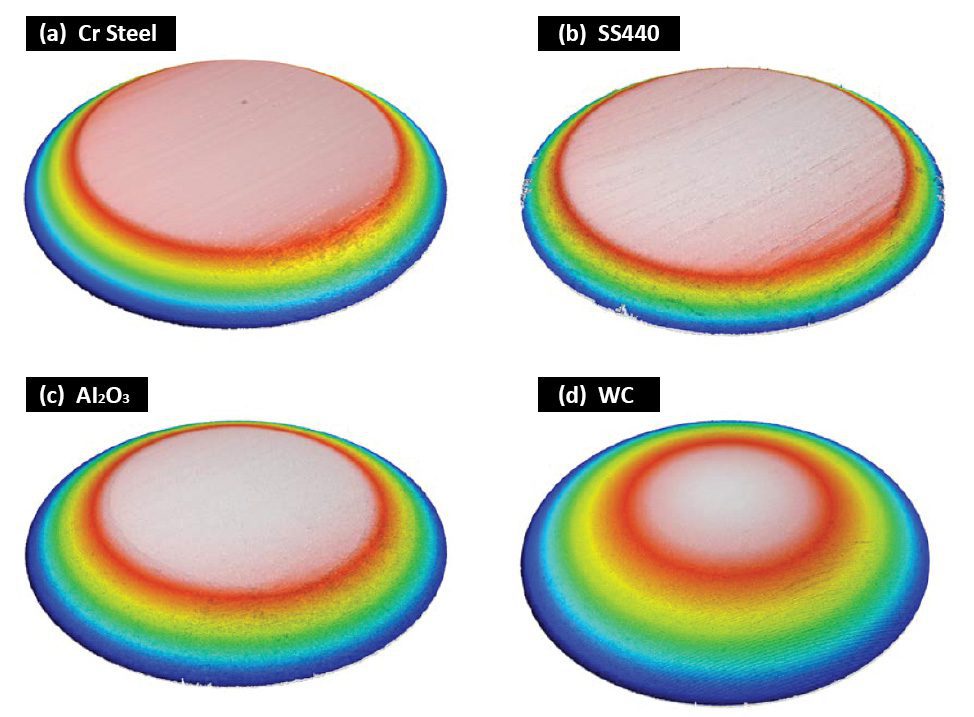

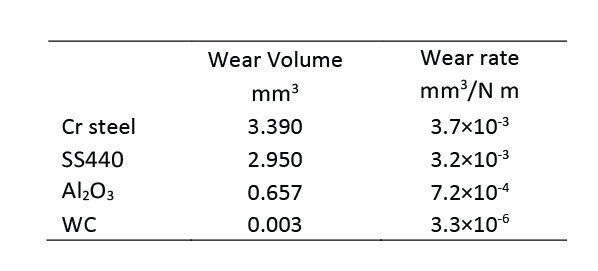

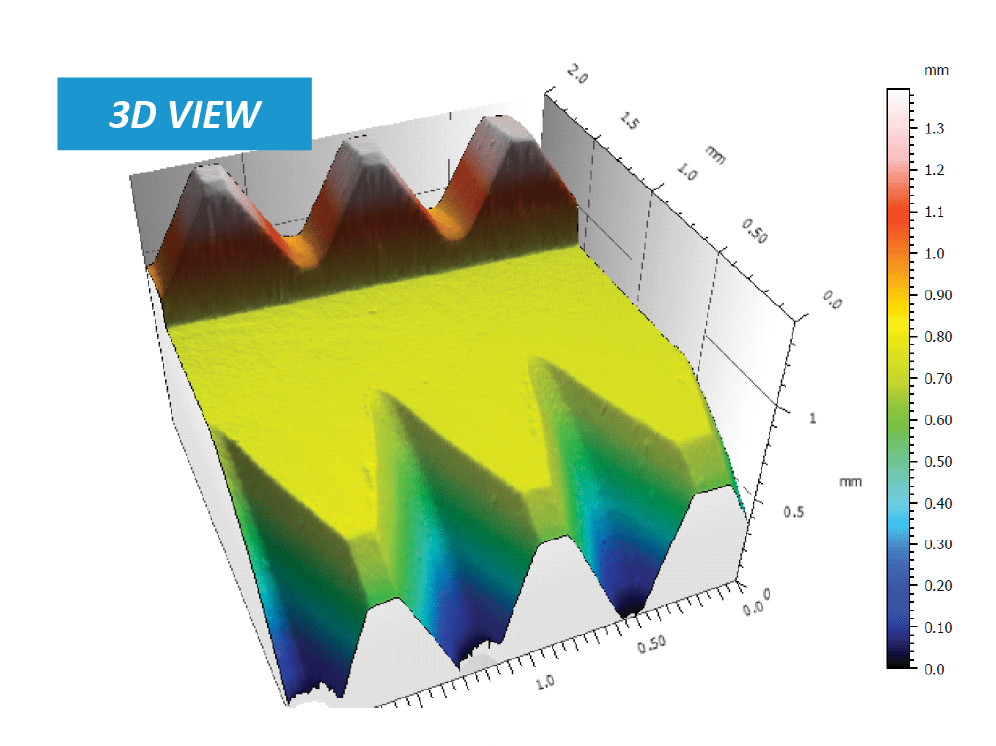

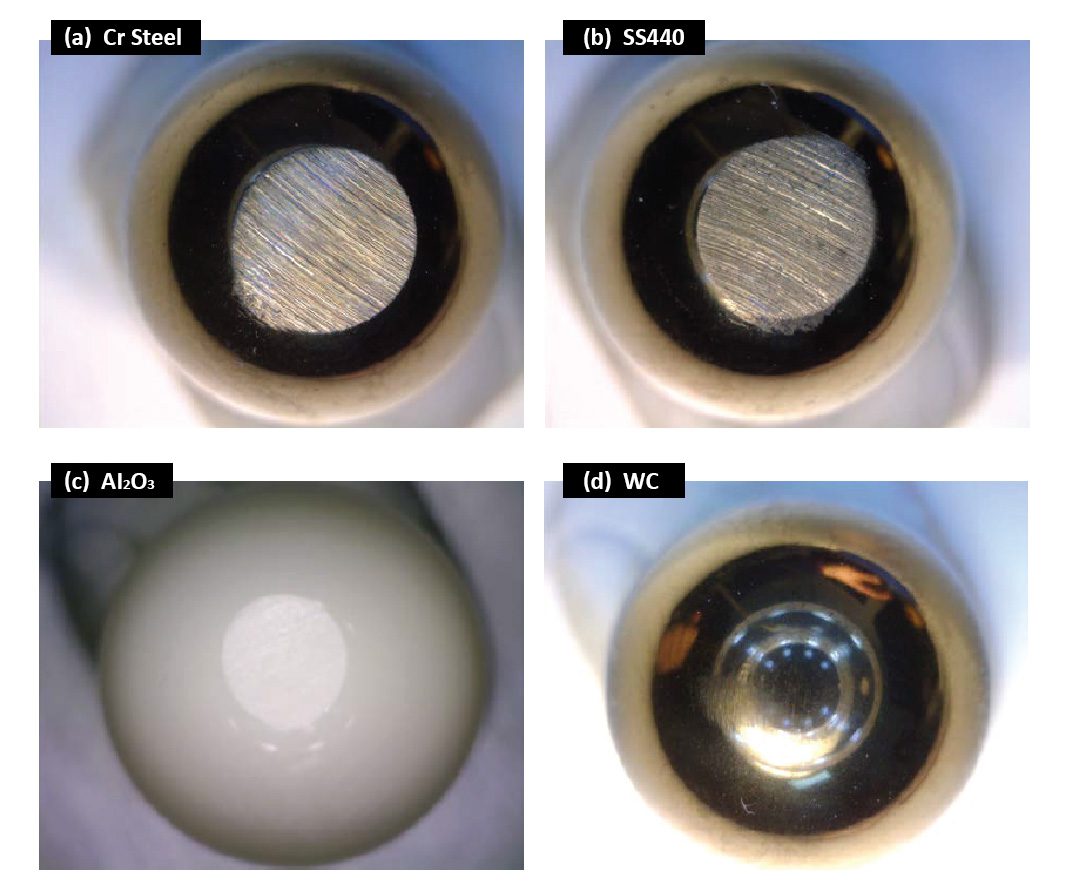

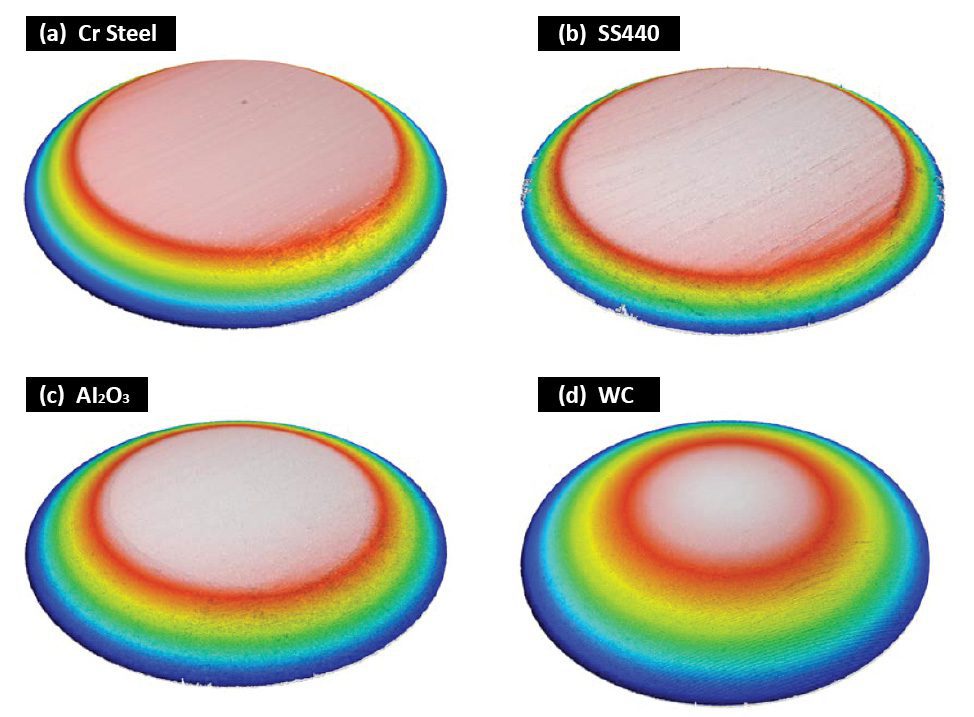

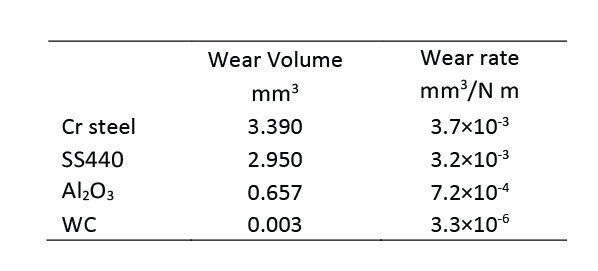

La Figura 4 e la Figura 5 confrontano le tracce di usura dei cuscinetti a sfera dopo che sono stati misurati rispettivamente con un microscopio ottico e un profilatore ottico Nanovea Non-Contact, e la Tabella 2 riassume i risultati dell'analisi della traccia di usura. Il profilatore Nanovea 3D determina con precisione il volume di usura dei cuscinetti a sfere, consentendo di calcolare e confrontare i tassi di usura di diversi cuscinetti a sfere. Si può osservare che le sfere in acciaio al cromo e SS440 mostrano segni di usura appiattiti molto più grandi rispetto alle sfere in ceramica, cioè Al2O3 e WC dopo i test di usura. Le sfere in acciaio al cromo e SS440 hanno tassi di usura comparabili rispettivamente di 3,7×10-3 e 3,2×10-3 m3/N m. In confronto, la sfera Al2O3 mostra una maggiore resistenza all'usura con un tasso di usura di 7,2×10-4 m3/N m. La sfera WC presenta appena piccoli graffi sulla zona di usura poco profonda, con un conseguente tasso di usura significativamente ridotto di 3,3×10-6 mm3/N m.

Figura 4: Usura dei cuscinetti a sfera dopo i test.

Figura 5: Morfologia 3D delle tracce di usura sui cuscinetti a sfere.

Tabella 2: Analisi dei segni di usura dei cuscinetti a sfera.

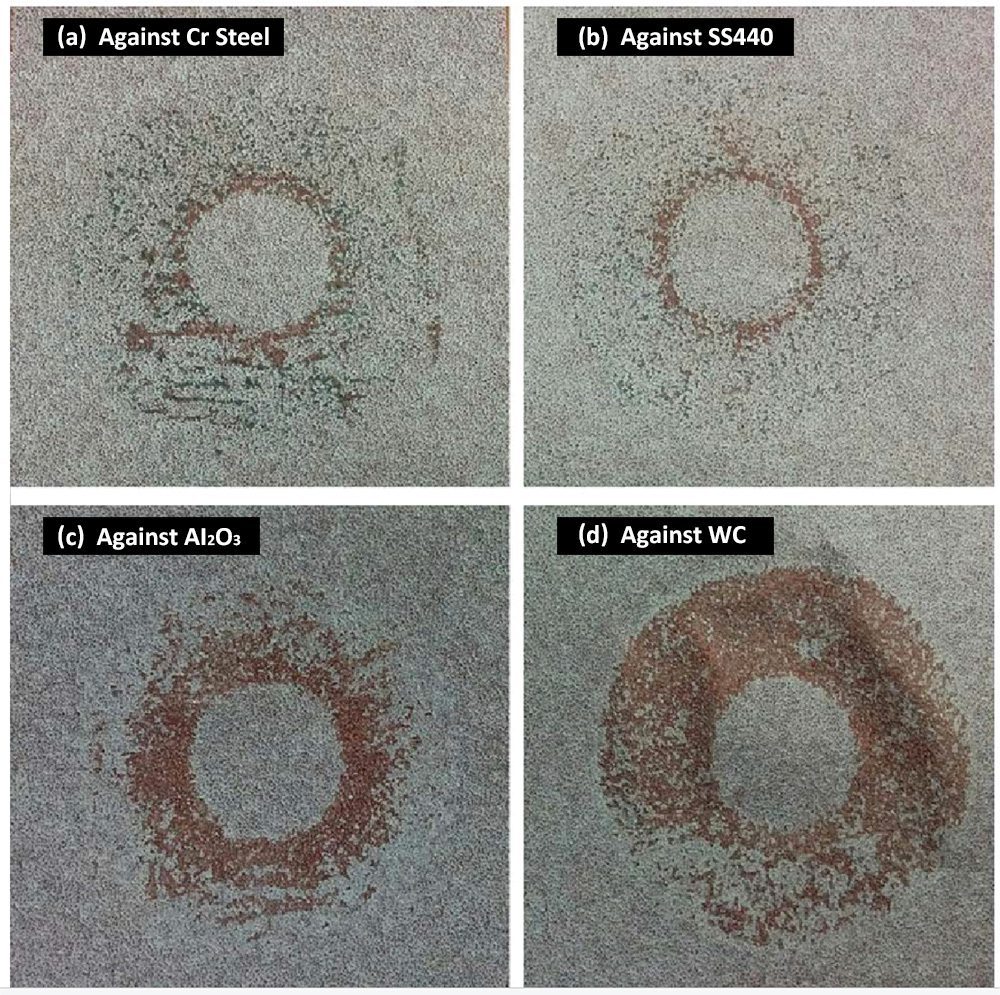

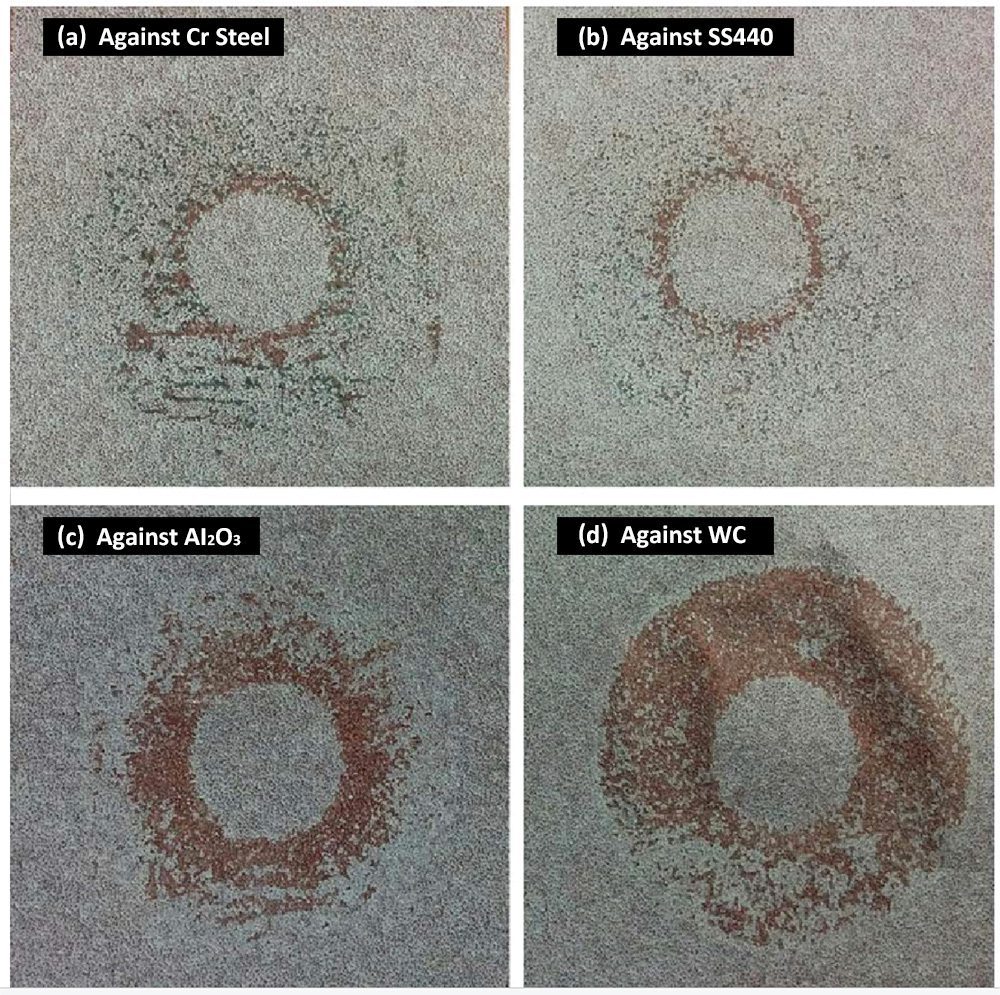

La Figura 6 mostra le immagini al microscopio delle tracce di usura prodotte sulla carta vetrata dai quattro cuscinetti a sfera. È evidente che la sfera WC ha prodotto la pista di usura più severa (rimuovendo quasi tutte le particelle di sabbia sul suo percorso) e possiede la migliore resistenza all'usura. In confronto, le sfere Cr Steel e SS440 hanno lasciato una grande quantità di detriti metallici sulla traccia di usura della carta vetrata.

Queste osservazioni dimostrano ulteriormente l’importanza del beneficio di un test a spirale. Garantisce che il cuscinetto a sfere scivoli sempre su una nuova superficie della carta vetrata, migliorando significativamente la ripetibilità di un test di resistenza all'usura.

Figura 6: tracce di usura sulla carta vetrata contro diversi cuscinetti a sfera.

CONCLUSIONE

La resistenza all'usura dei cuscinetti a sfera ad alta pressione gioca un ruolo fondamentale nelle loro prestazioni di servizio. I cuscinetti a sfere in ceramica possiedono una resistenza all'usura notevolmente migliorata in condizioni di stress elevato e riducono i tempi e i costi dovuti alla riparazione o alla sostituzione dei cuscinetti. In questo studio, il cuscinetto a sfere WC mostra una resistenza all'usura sostanzialmente più elevata rispetto ai cuscinetti in acciaio, rendendolo un candidato ideale per applicazioni di cuscinetti in cui si verifica un'usura grave.

Un tribometro Nanovea è progettato con capacità di coppia elevata per carichi fino a 2000 N e un motore preciso e controllato per velocità di rotazione da 0,01 a 15.000 giri/min. Offre test ripetibili di usura e attrito utilizzando modalità rotativa e lineare conformi a ISO e ASTM, con moduli opzionali di usura e lubrificazione ad alta temperatura disponibili in un unico sistema preintegrato. Questa gamma senza eguali consente agli utenti di simulare diversi ambienti di lavoro gravosi dei cuscinetti a sfere, tra cui stress elevato, usura e alta temperatura, ecc. Funziona anche come strumento ideale per valutare quantitativamente i comportamenti tribologici di materiali resistenti all'usura superiori sotto carichi elevati.

Un profilatore senza contatto 3D Nanovea fornisce misurazioni precise del volume di usura e funge da strumento per analizzare la morfologia dettagliata delle tracce di usura, fornendo ulteriori approfondimenti nella comprensione fondamentale dei meccanismi di usura.

Preparato da

Duanjie Li, PhD, Jonathan Thomas e Pierre Leroux

Strumenti dentali: Analisi dimensionale e della rugosità superficiale

INTRODUZIONE

Avere dimensioni precise e rugosità superficiale ottimale sono vitali per la funzionalità delle viti dentali. Molte dimensioni delle viti dentali richiedono un'elevata precisione come raggi, angoli, distanze e altezze dei gradini. Comprendere la ruvidità della superficie locale è inoltre estremamente importante per qualsiasi strumento medico o parte inserita all'interno del corpo umano per ridurre al minimo l'attrito radente.

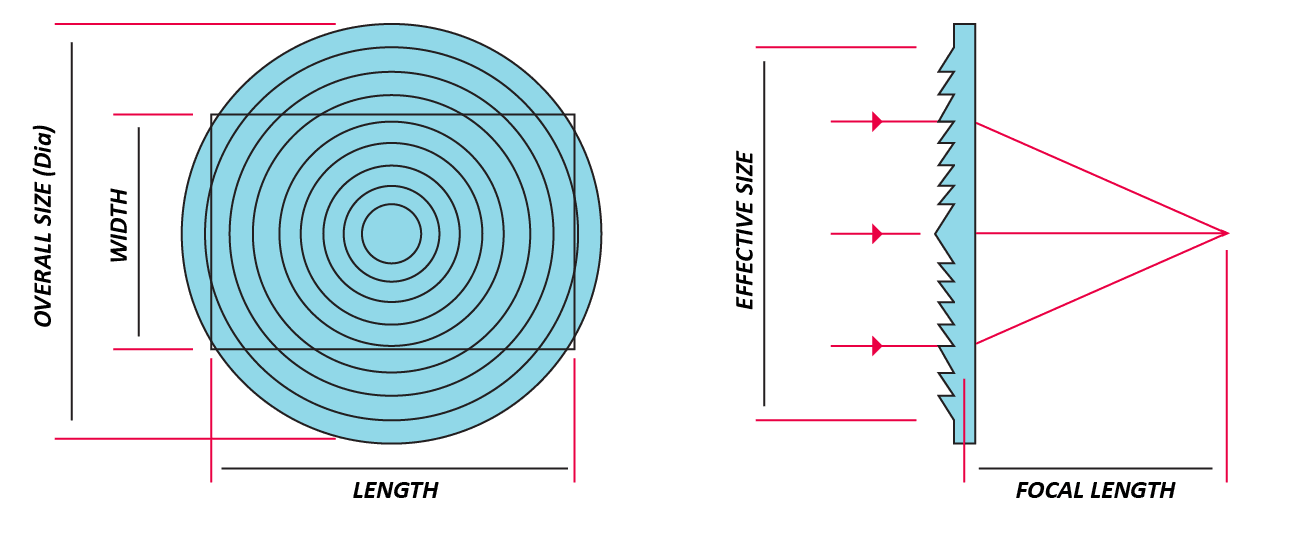

PROFILOMETRIA SENZA CONTATTO PER LO STUDIO DIMENSIONALE

Nanovea Profilatori 3D senza contatto utilizzano una tecnologia basata sulla luce cromatica per misurare qualsiasi superficie materiale: trasparente, opaca, speculare, diffusiva, lucida o ruvida. A differenza della tecnica con tastatore a contatto, la tecnica senza contatto può misurare all'interno di aree ristrette e non aggiunge errori intrinseci dovuti alla deformazione causata dalla pressione della punta su un materiale plastico più morbido. La tecnologia basata sulla luce cromatica offre inoltre una precisione laterale e di altezza superiore rispetto alla tecnologia di variazione della messa a fuoco. I Nanovea Profiler possono scansionare grandi superfici direttamente senza cuciture e profilare la lunghezza di una parte in pochi secondi. È possibile misurare caratteristiche superficiali della gamma da nano a macro e angoli di superficie elevati grazie alla capacità del profilatore di misurare le superfici senza che alcun algoritmo complesso manipoli i risultati.

OBIETTIVO DI MISURAZIONE

In questa applicazione, il profilatore ottico Nanovea ST400 è stato utilizzato per misurare una vite dentale lungo le caratteristiche piatte e filettate in un'unica misurazione. La rugosità superficiale è stata calcolata dall'area piana e sono state determinate le varie dimensioni delle caratteristiche filettate.

Campione di vite dentale analizzato da NANOVEA Profilatore ottico.

Campione di vite dentale analizzato.

RISULTATI

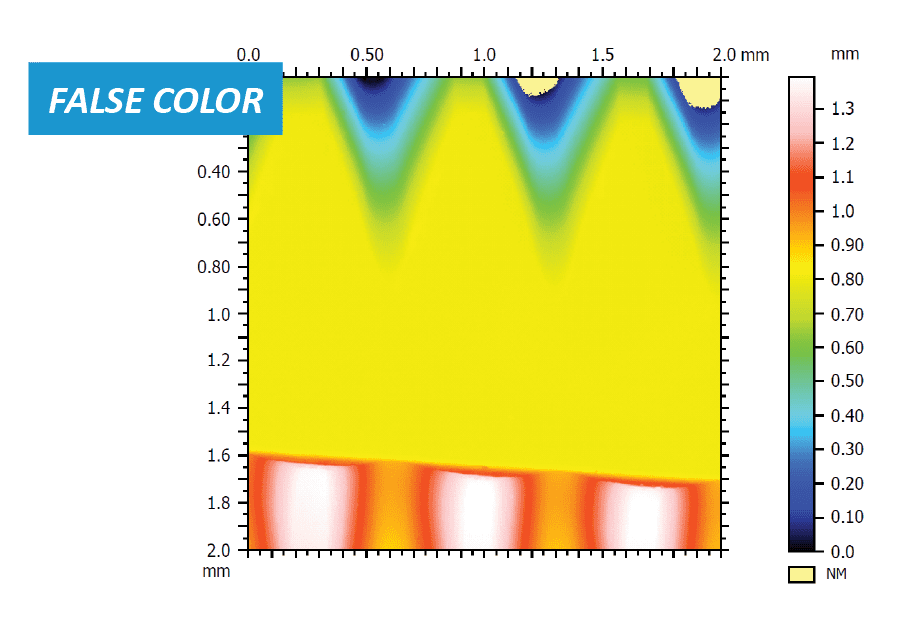

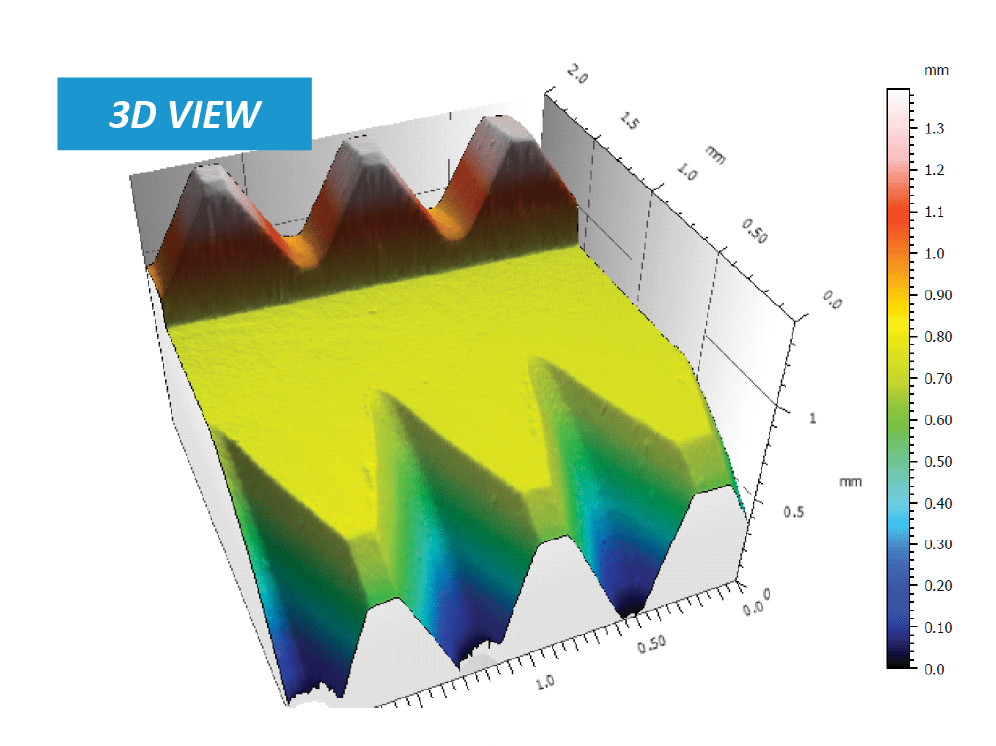

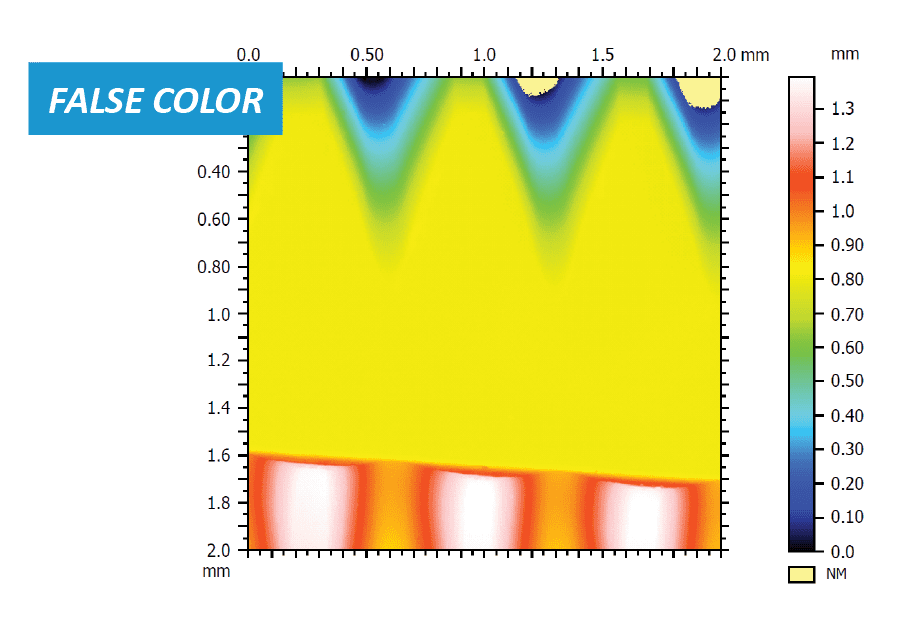

Superficie 3D

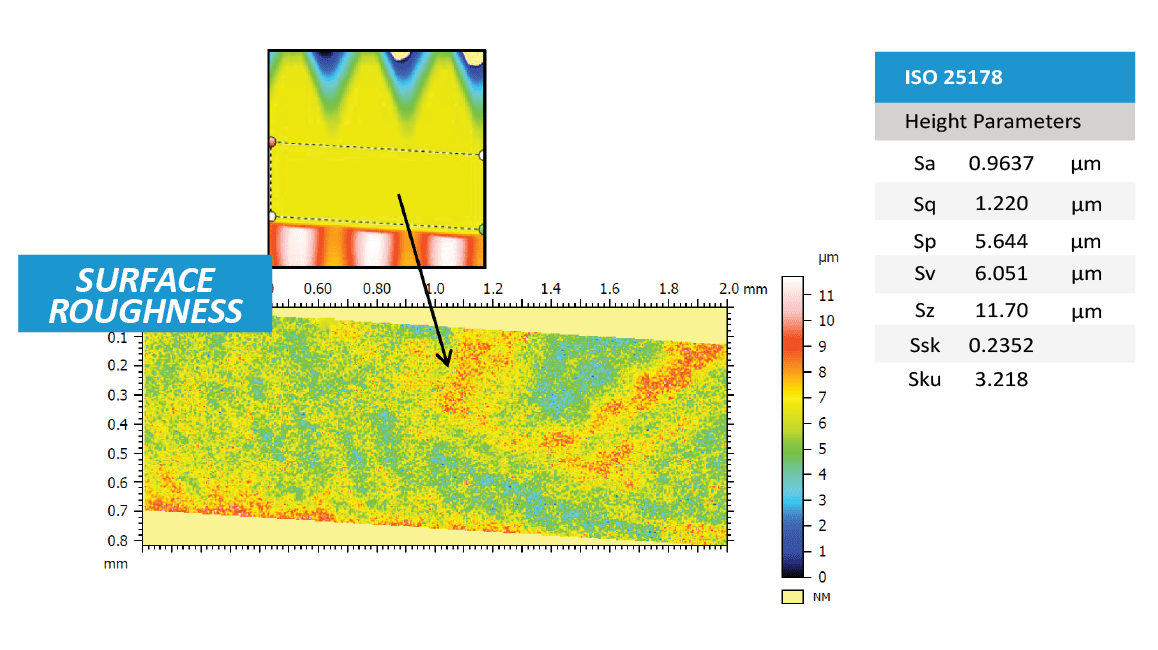

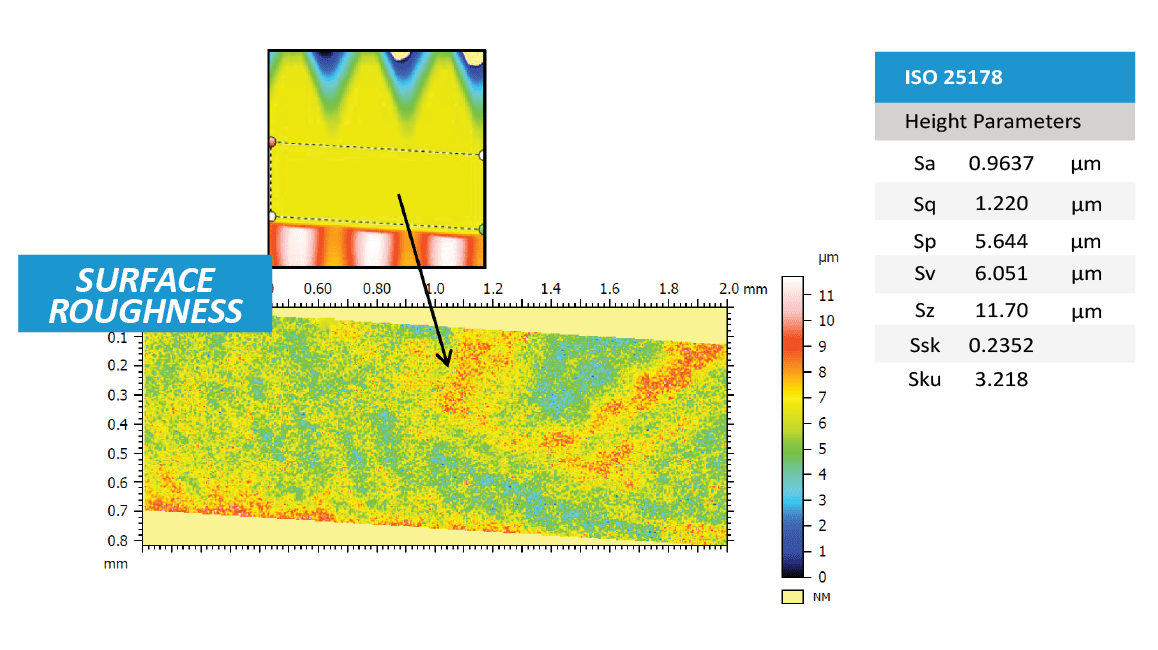

La vista 3D e la vista in falsi colori della vite dentale mostrano un'area piatta con filettatura che inizia su entrambi i lati. Fornisce agli utenti uno strumento semplice per osservare direttamente la morfologia della vite da diverse angolazioni. L'area piatta è stata estratta dalla scansione completa per misurarne la rugosità superficiale.

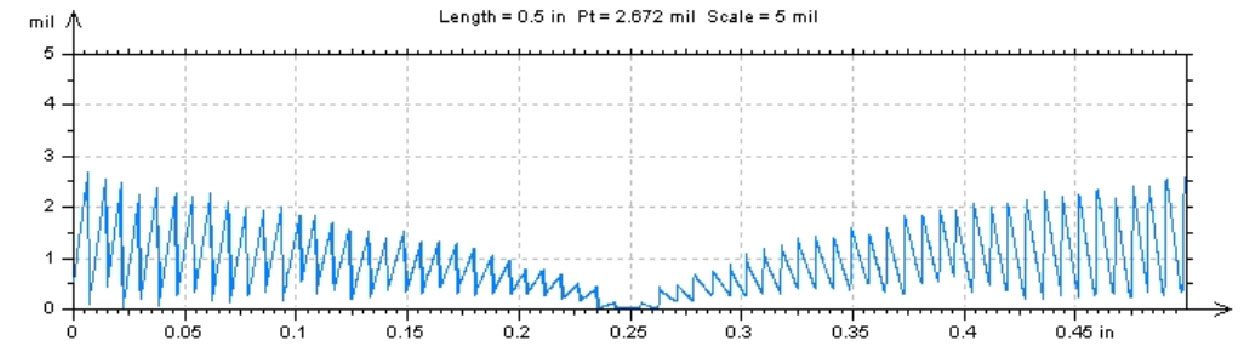

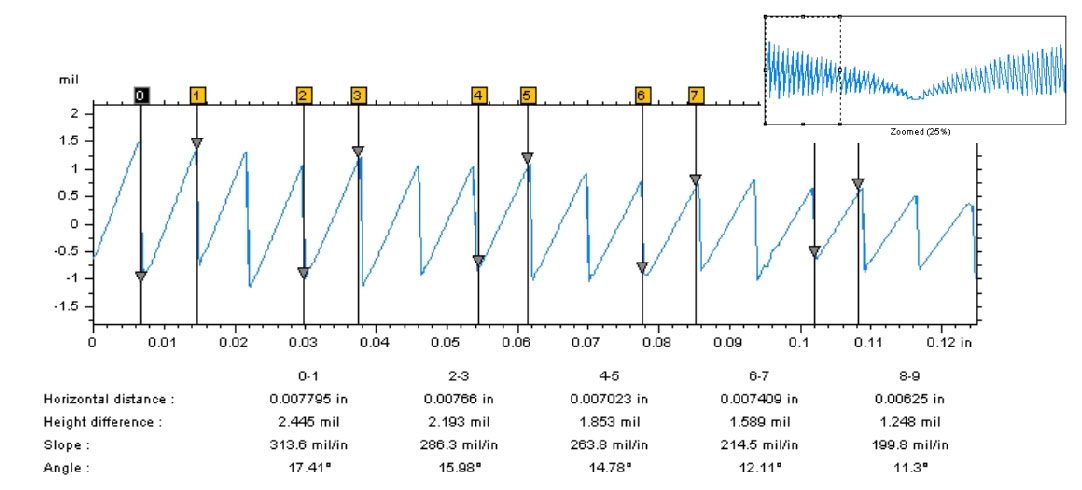

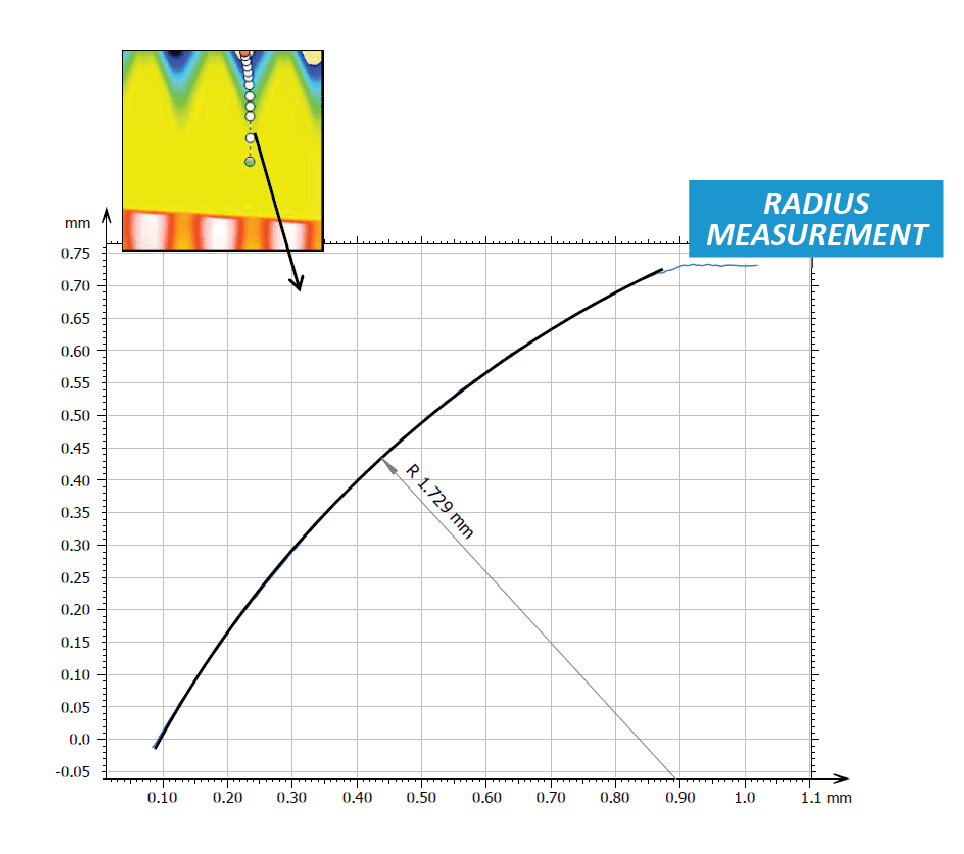

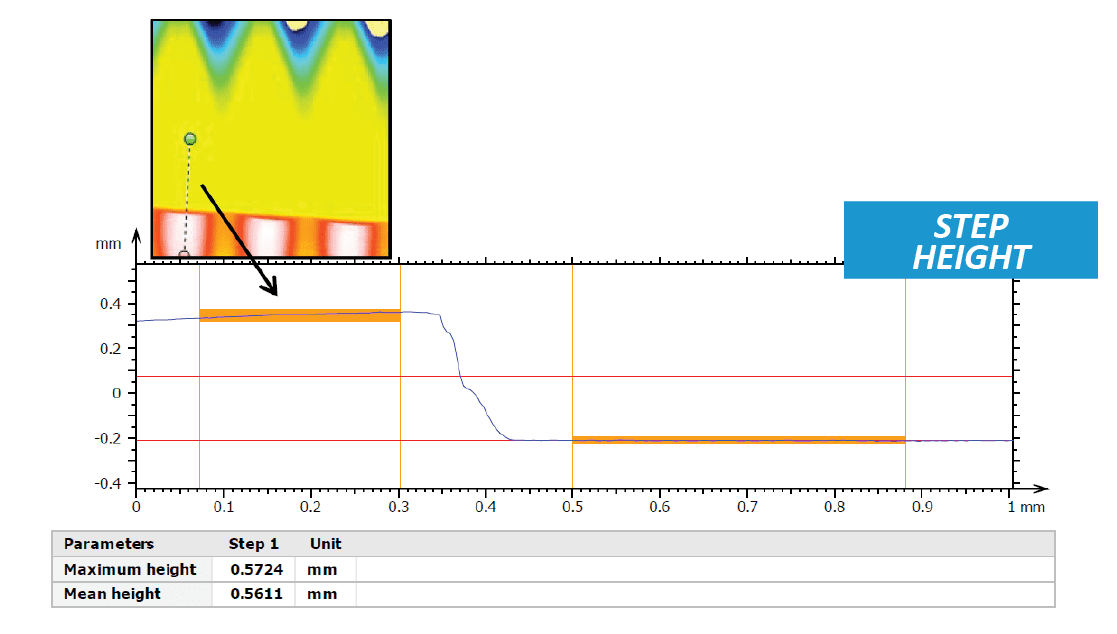

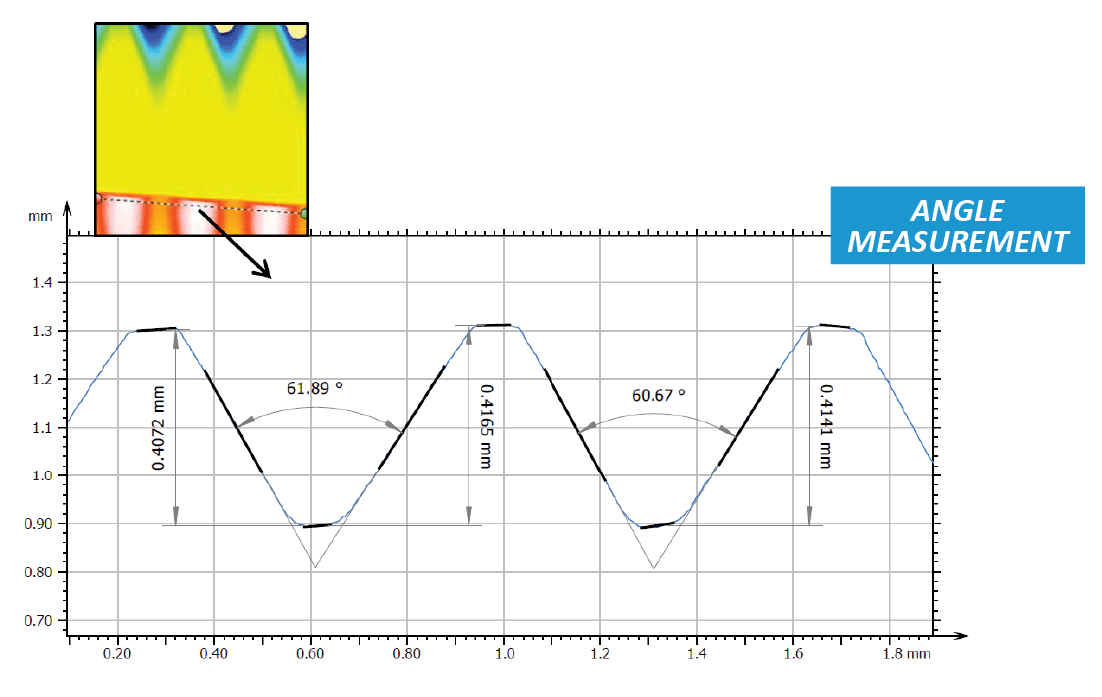

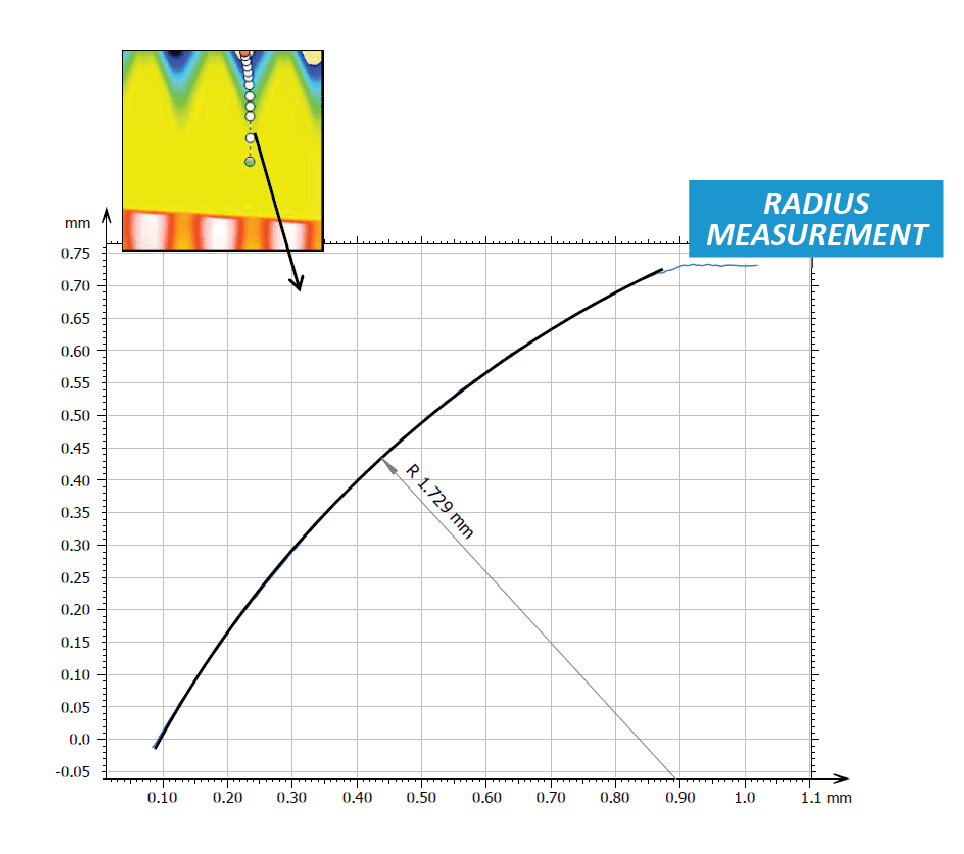

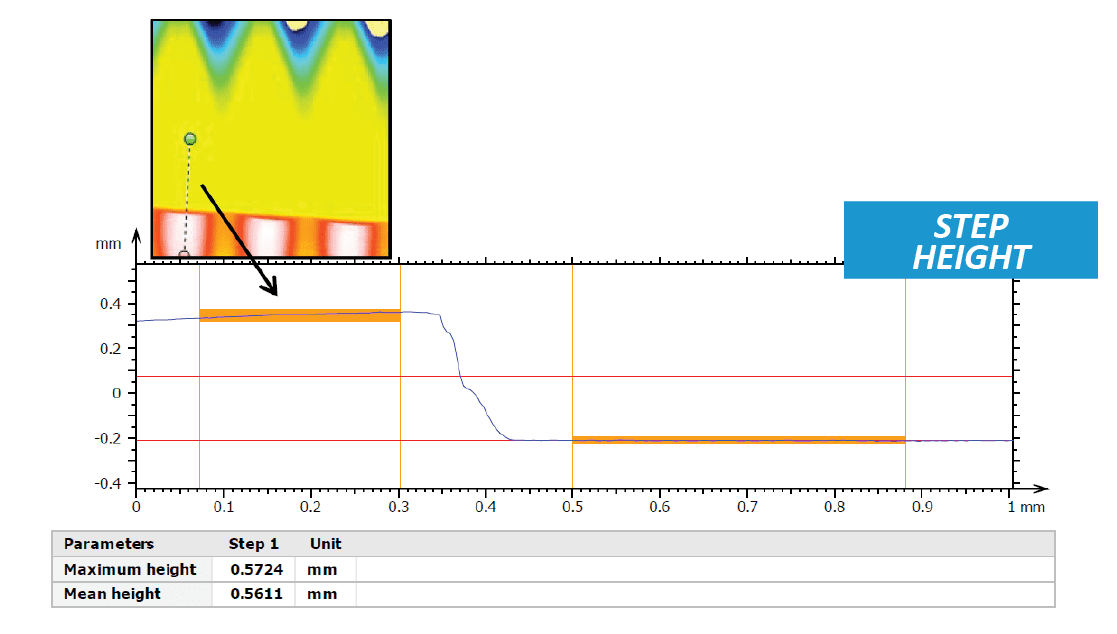

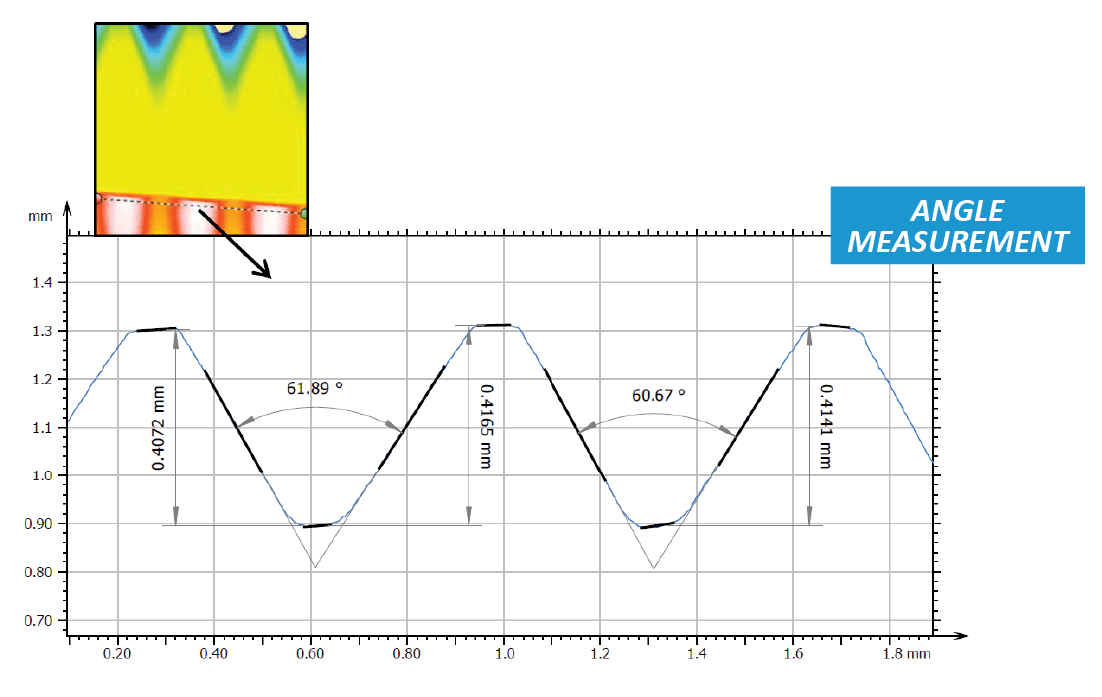

Analisi della superficie 2D

I profili lineari possono anche essere estratti dalla superficie per mostrare una vista in sezione trasversale della vite. L'analisi del contorno e gli studi sull'altezza del gradino sono stati utilizzati per misurare dimensioni precise in una determinata posizione sulla vite.

CONCLUSIONE

In questa applicazione, abbiamo mostrato la capacità del profilatore senza contatto Nanovea 3D di calcolare con precisione la rugosità superficiale locale e misurare caratteristiche di grandi dimensioni in un'unica scansione.

I dati mostrano una rugosità superficiale locale di 0,9637 μm. Il raggio della vite tra le filettature è risultato essere di 1,729 mm e le filettature avevano un'altezza media di 0,413 mm. L'angolo medio tra i fili è stato determinato pari a 61,3°.

I dati qui riportati rappresentano solo una parte dei calcoli disponibili nel software di analisi.

Preparato da

Duanjie Li, PhD., Jonathan Thomas e Pierre Leroux