Einführung

Verschleiß findet in praktisch jedem Industriesektor statt und verursacht Kosten in Höhe von ~0,75% des BIP1. Die Tribologieforschung ist von entscheidender Bedeutung für die Verbesserung der Produktionseffizienz und der Anwendungsleistung sowie für die Erhaltung von Material, Energie und Umwelt. Vibrationen und Schwingungen treten bei einer Vielzahl von tribologischen Anwendungen unvermeidlich auf. Übermäßige externe Vibrationen beschleunigen den Verschleißprozess und verringern die Betriebsleistung, was zu katastrophalen Ausfällen der mechanischen Teile führt.

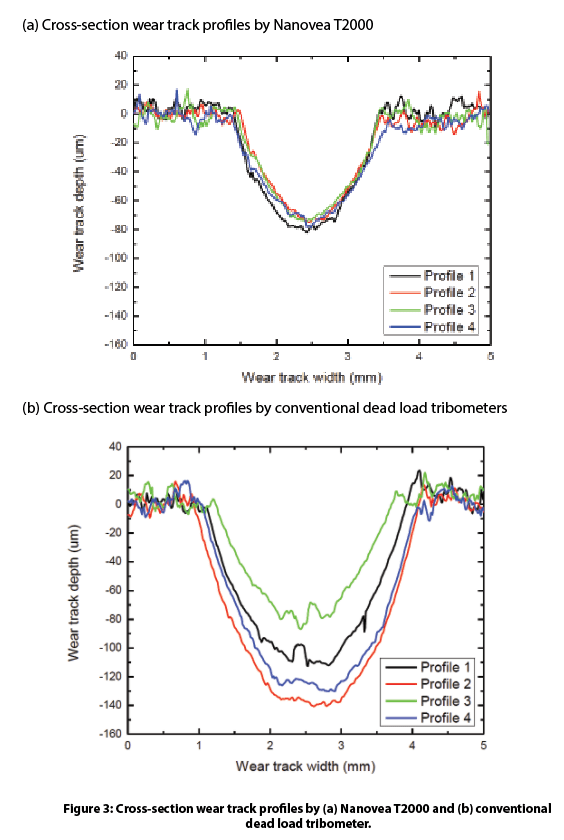

Herkömmliche Totlasttribometer bringen normale Lasten durch Massengewichte auf. Eine solche Belastungstechnik schränkt nicht nur die Belastungsmöglichkeiten auf eine konstante Last ein, sondern erzeugt auch starke unkontrollierte Schwingungen bei hohen Lasten und Geschwindigkeiten, was zu begrenzten und uneinheitlichen Bewertungen des Verschleißverhaltens führt. Eine zuverlässige Bewertung der Auswirkungen kontrollierter Schwingungen auf das Verschleißverhalten von Werkstoffen ist für Forschung und Entwicklung sowie für die Qualitätskontrolle in verschiedenen industriellen Anwendungen wünschenswert.

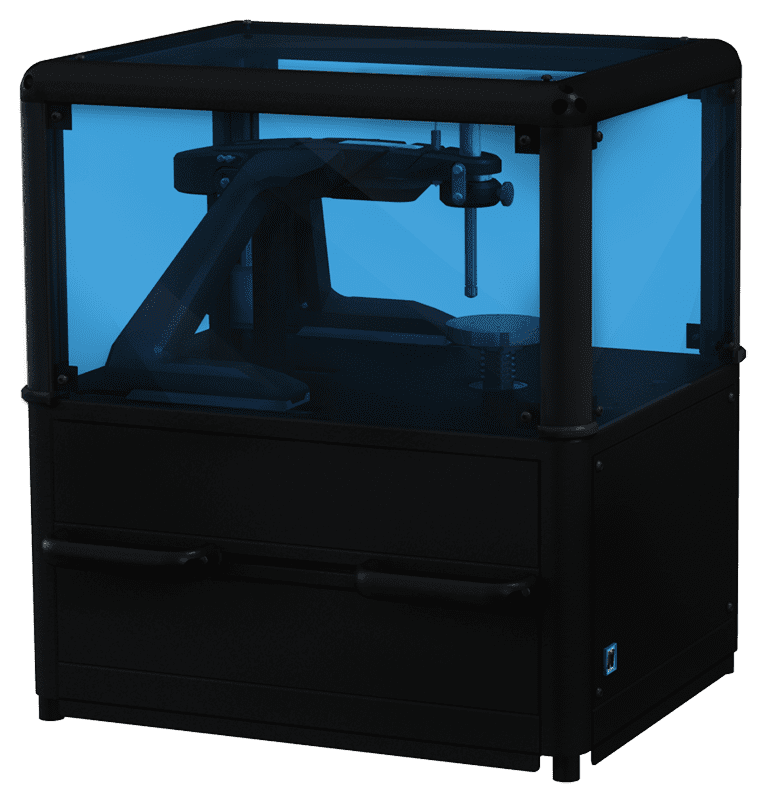

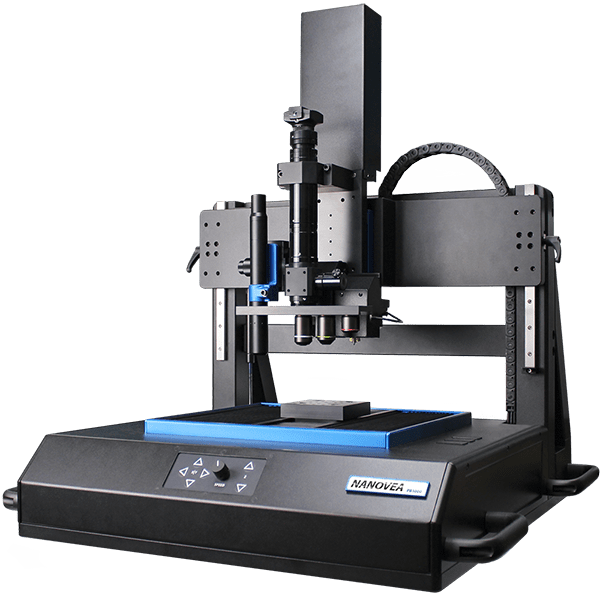

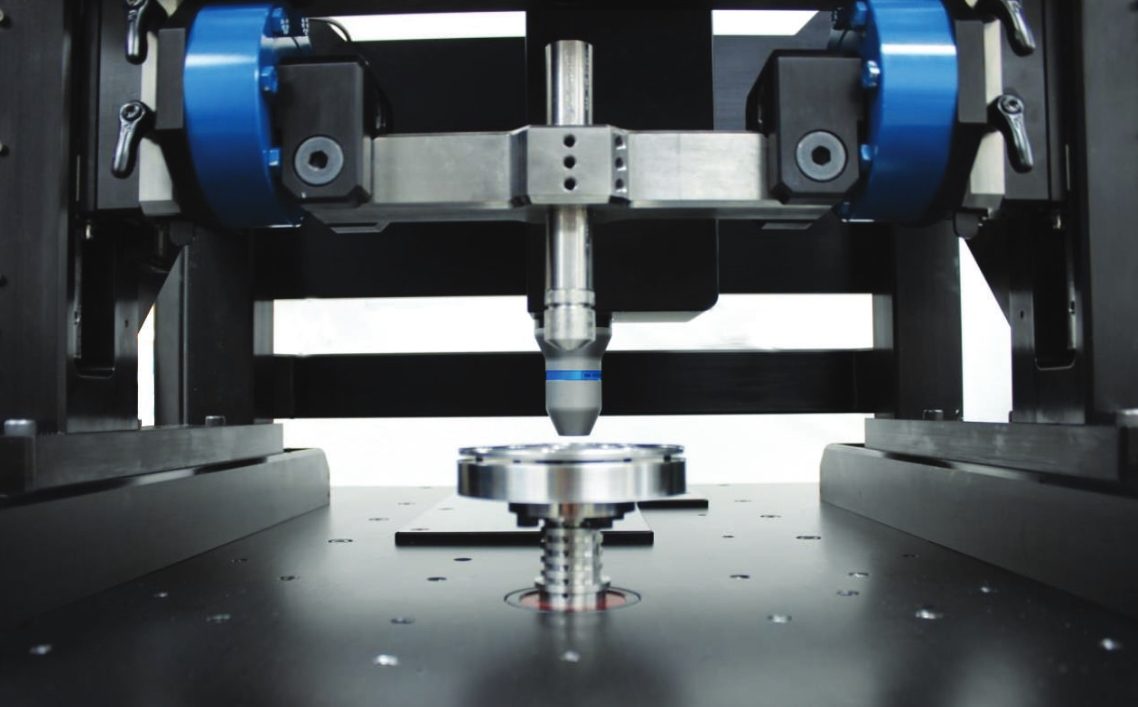

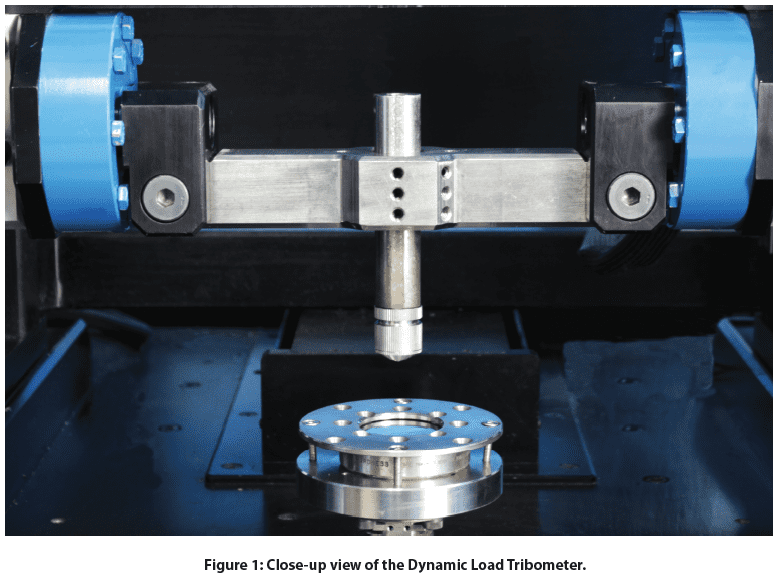

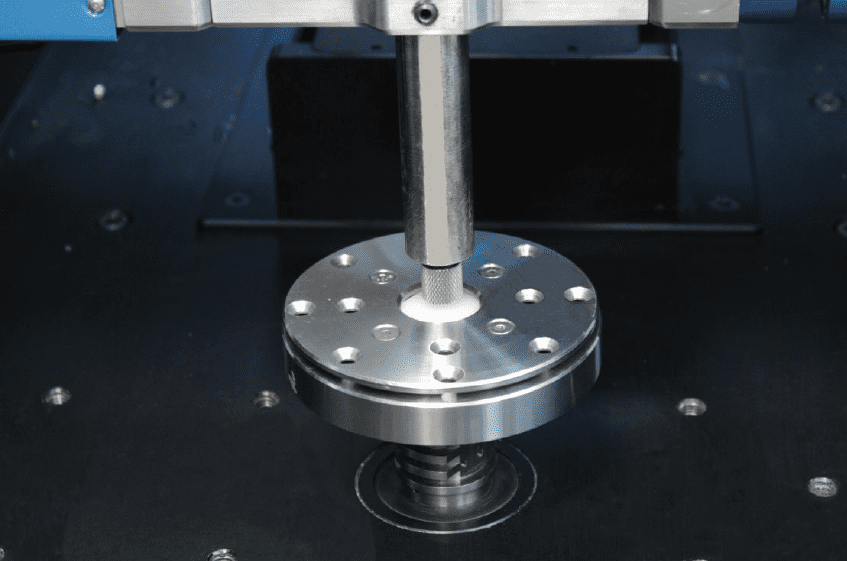

Die bahnbrechende Hochlast von Nanovea Tribometer verfügt über eine maximale Tragfähigkeit von 2000 N mit einem dynamischen Lastkontrollsystem. Das fortschrittliche pneumatische Druckluft-Ladesystem ermöglicht es Benutzern, das tribologische Verhalten eines Materials unter hohen normalen Belastungen zu bewerten, mit dem Vorteil, unerwünschte Vibrationen zu dämpfen, die während des Verschleißprozesses entstehen. Daher wird die Last direkt gemessen, ohne dass Pufferfedern wie bei älteren Konstruktionen erforderlich sind. Ein oszillierendes Belastungsmodul mit parallelem Elektromagneten erzeugt eine gut kontrollierte Schwingung mit der gewünschten Amplitude von bis zu 20 N und einer Frequenz von bis zu 150 Hz.

Die Reibung wird mit hoher Genauigkeit direkt anhand der auf den oberen Halter ausgeübten Seitenkraft gemessen. Die Verschiebung wird vor Ort überwacht und gibt Aufschluss über die Entwicklung des Verschleißverhaltens der Testproben. Der Verschleißtest unter kontrollierter Schwingungsbelastung kann auch in Korrosions-, Hochtemperatur-, Feuchtigkeits- und Schmierumgebungen durchgeführt werden, um die realen Arbeitsbedingungen für tribologische Anwendungen zu simulieren. Ein integrierter Hochgeschwindigkeitsmotor berührungsloses Profilometer Misst automatisch die Morphologie der Verschleißspur und das Verschleißvolumen in wenigen Sekunden.

Messung Zielsetzung

In dieser Studie zeigen wir die Leistungsfähigkeit des Nanovea T2000 Dynamic Load Tribometers bei der Untersuchung des tribologischen Verhaltens verschiedener Beschichtungs- und Metallproben unter kontrollierten Schwingungsbelastungen.

Testverfahren

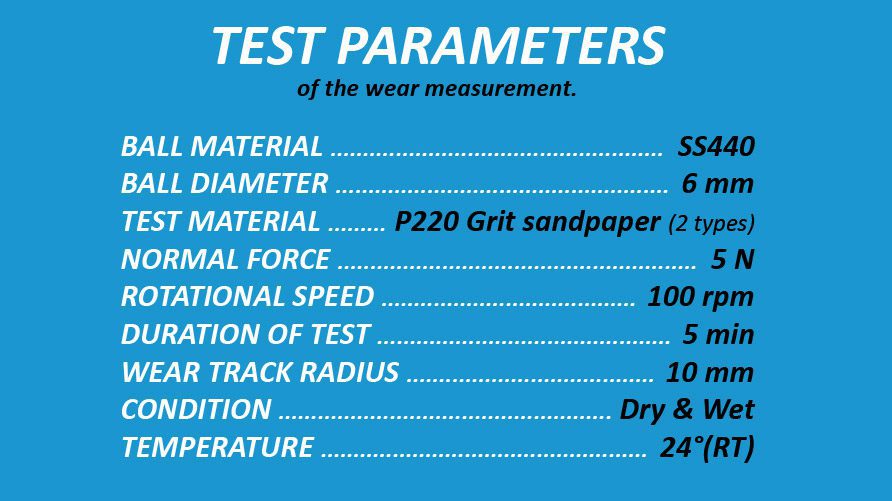

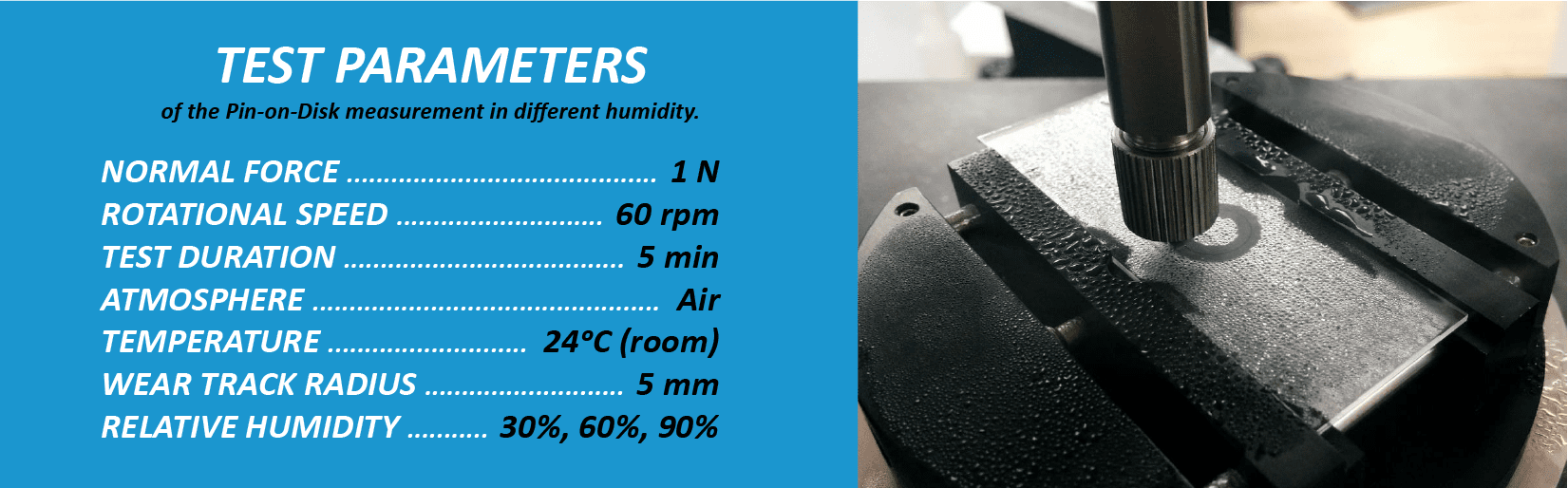

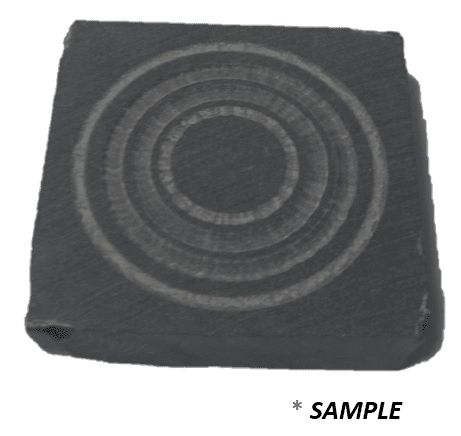

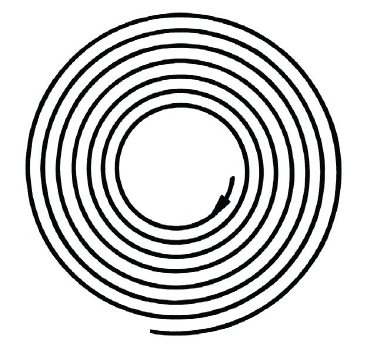

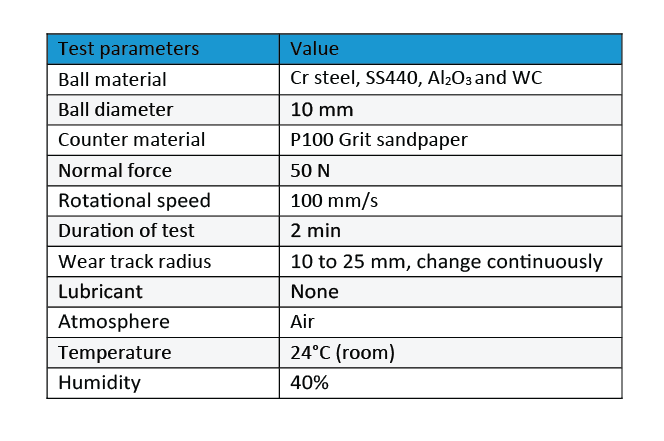

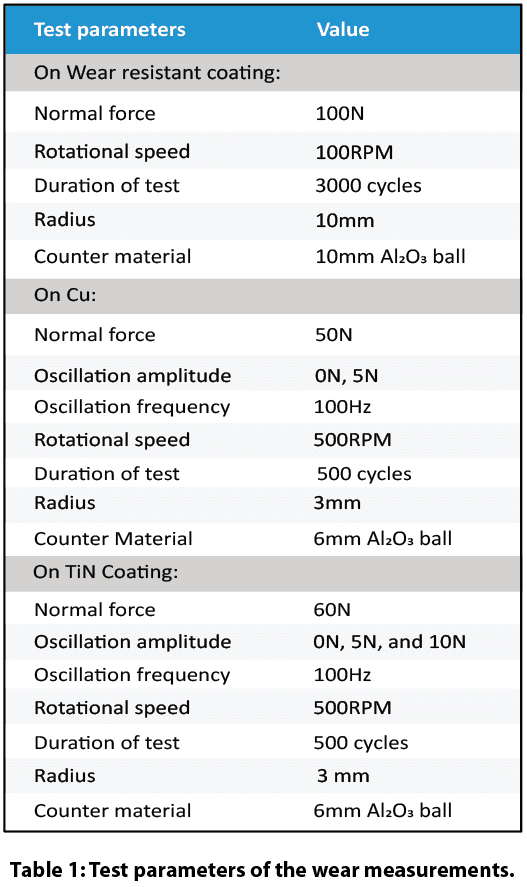

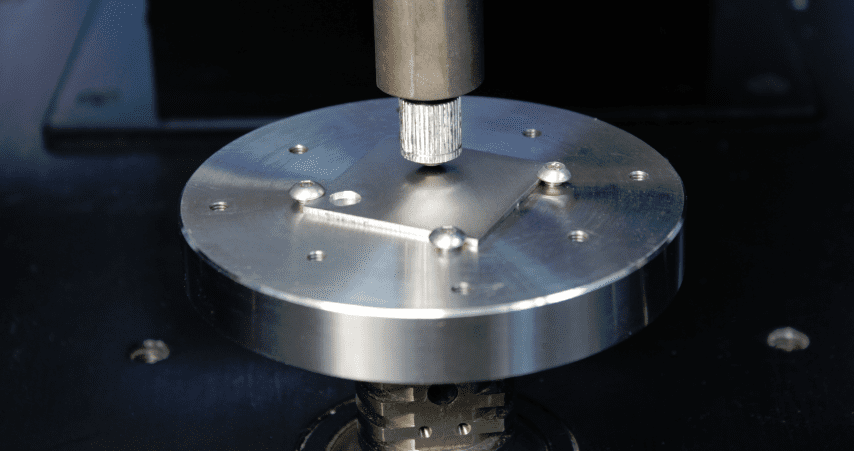

Das tribologische Verhalten, z.B. der Reibungskoeffizient (COF) und die Verschleißfestigkeit einer 300 µm dicken verschleißfesten Beschichtung wurde mit dem Nanovea T2000 Tribometer und einem konventionellen Totlasttribometer unter Verwendung eines Stift-Scheibe-Aufbaus nach ASTM G992 bewertet und verglichen.

Separate Cu- und TiN-beschichtete Proben gegen eine 6 mm große Al₂O₃-Kugel unter kontrollierter Oszillation wurden im Dynamic Load Tribology Mode des Nanovea T2000 Tribometers bewertet.

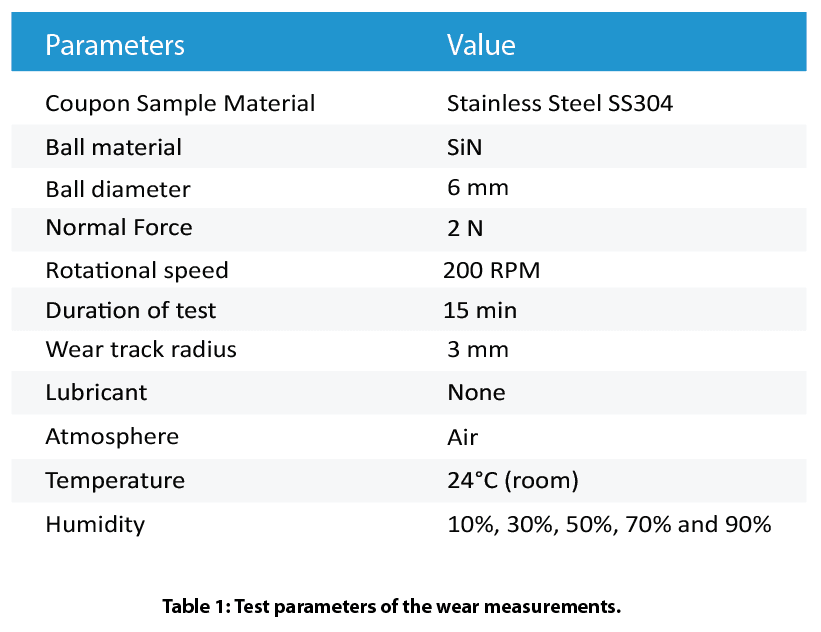

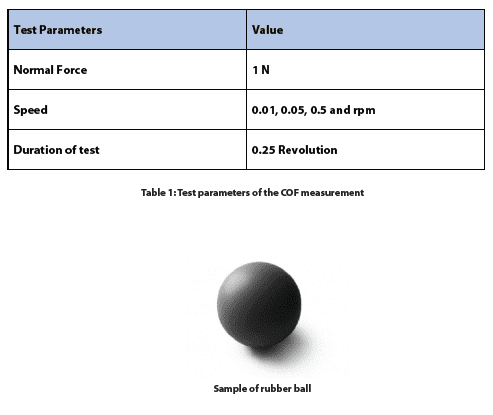

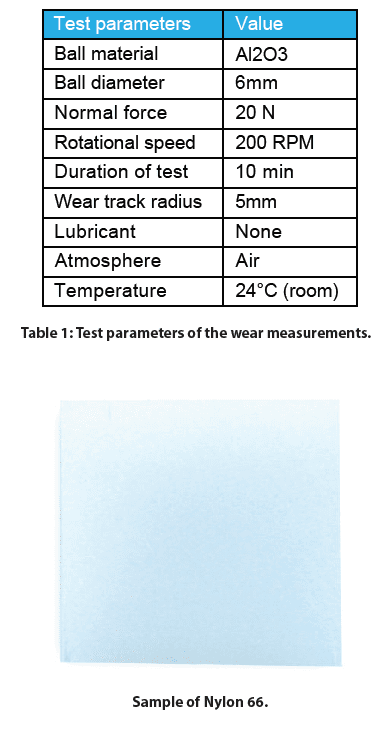

Die Prüfparameter sind in Tabelle 1 zusammengefasst.

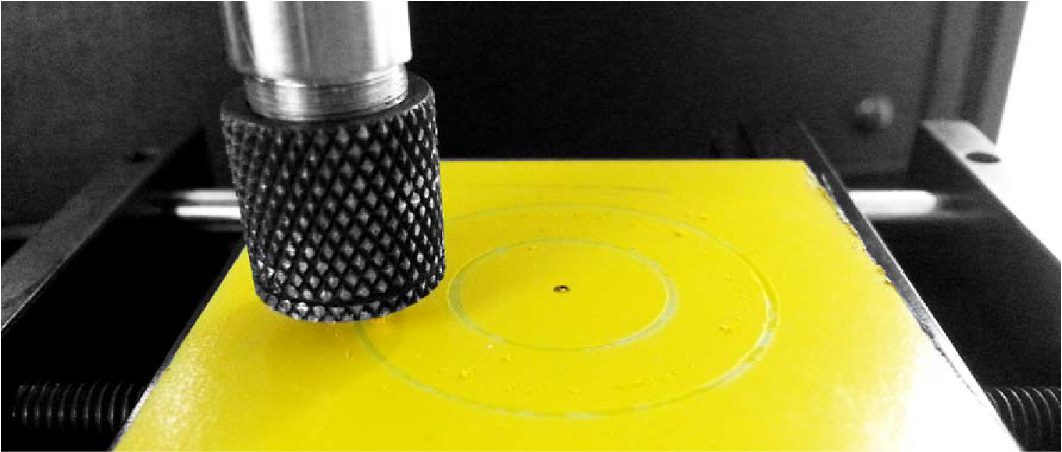

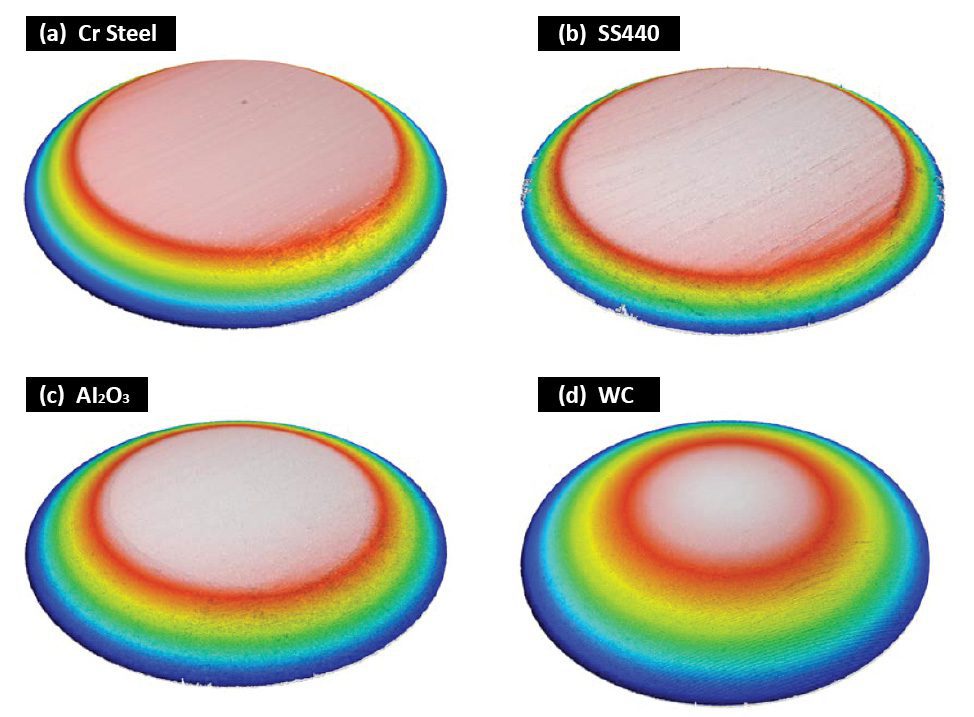

Das integrierte 3D-Profilometer mit Zeilensensor tastet die Verschleißspur nach den Tests automatisch ab und liefert in Sekundenschnelle die genaueste Messung des Verschleißvolumens.

Ergebnisse und Diskussion

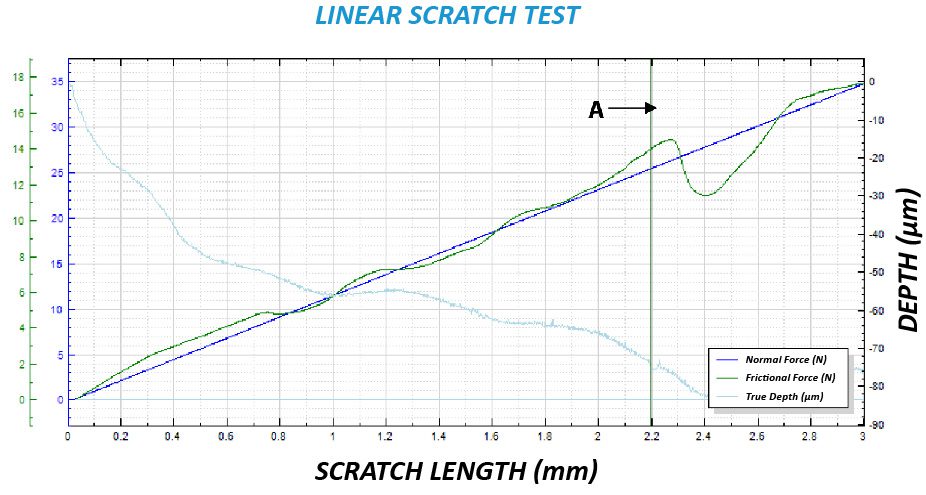

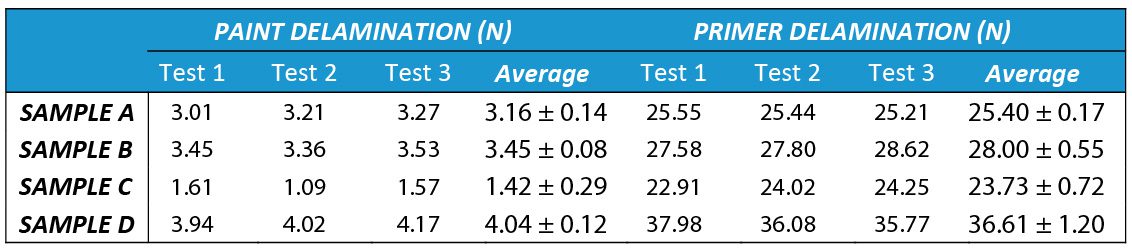

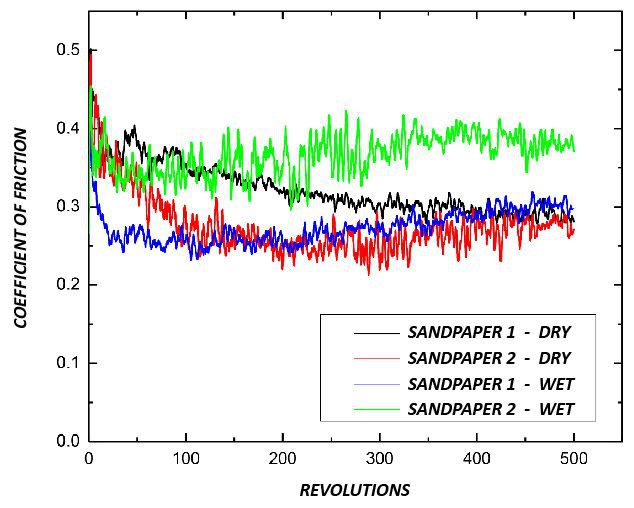

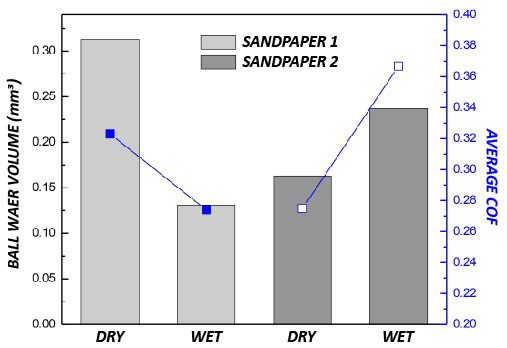

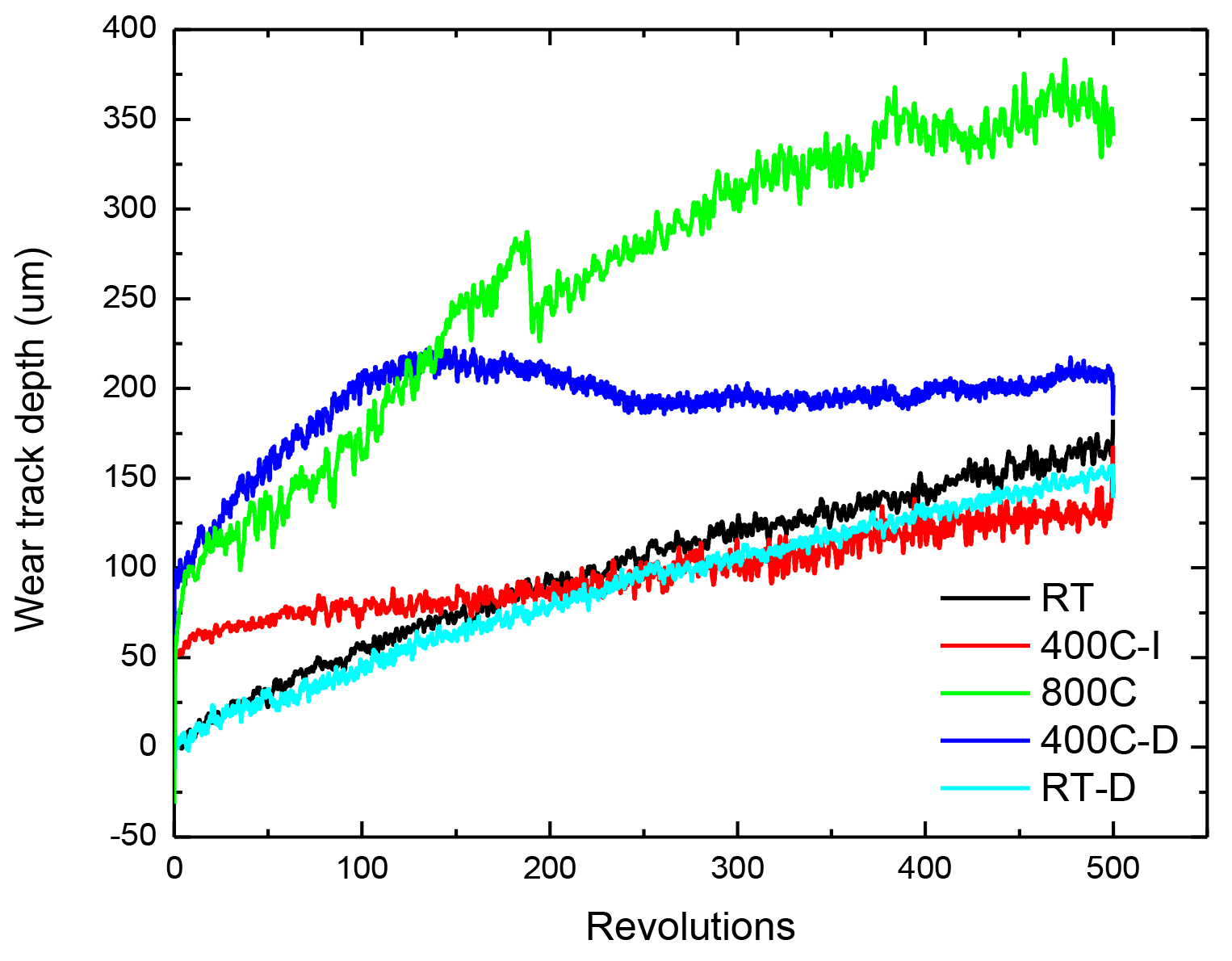

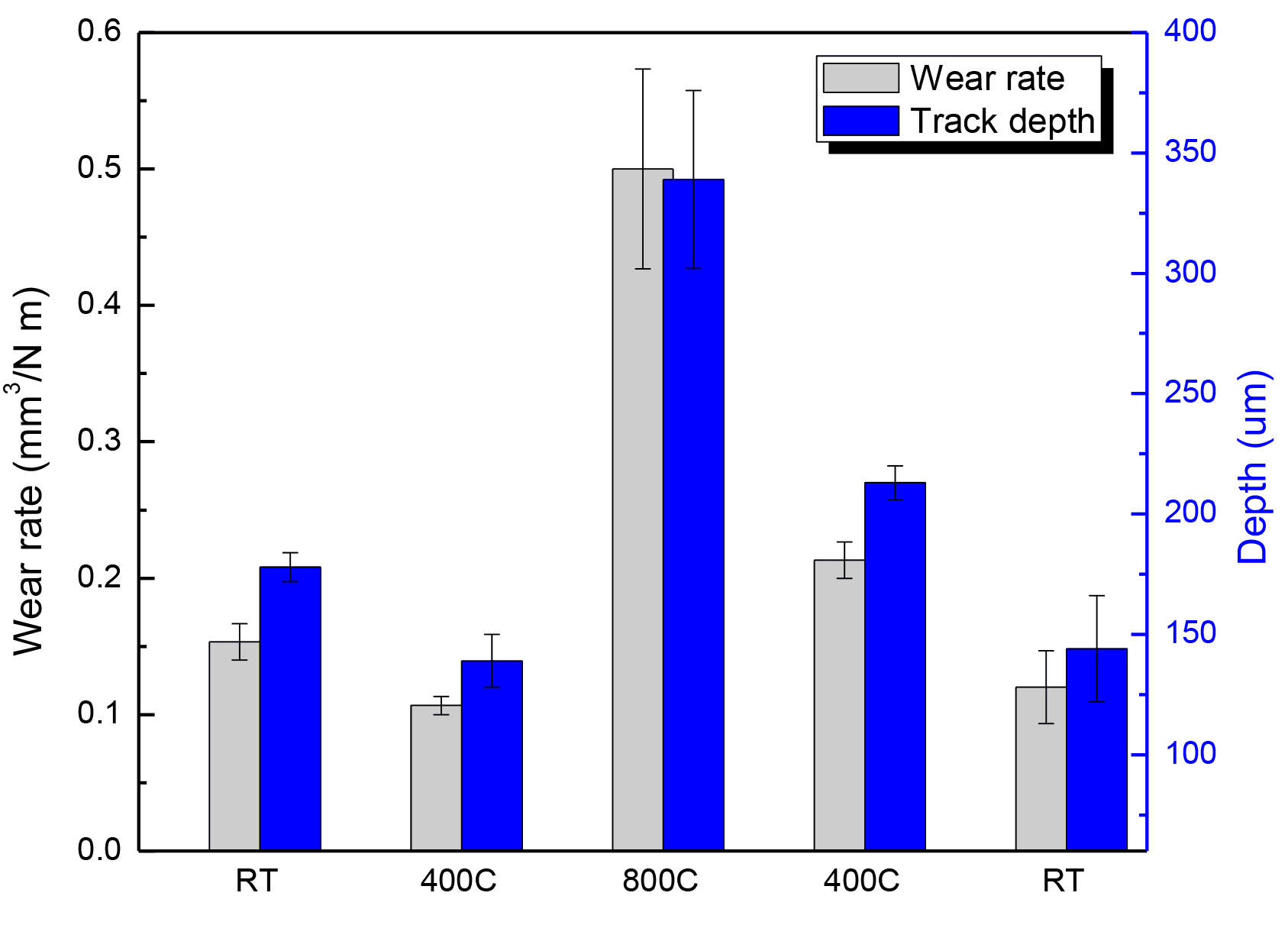

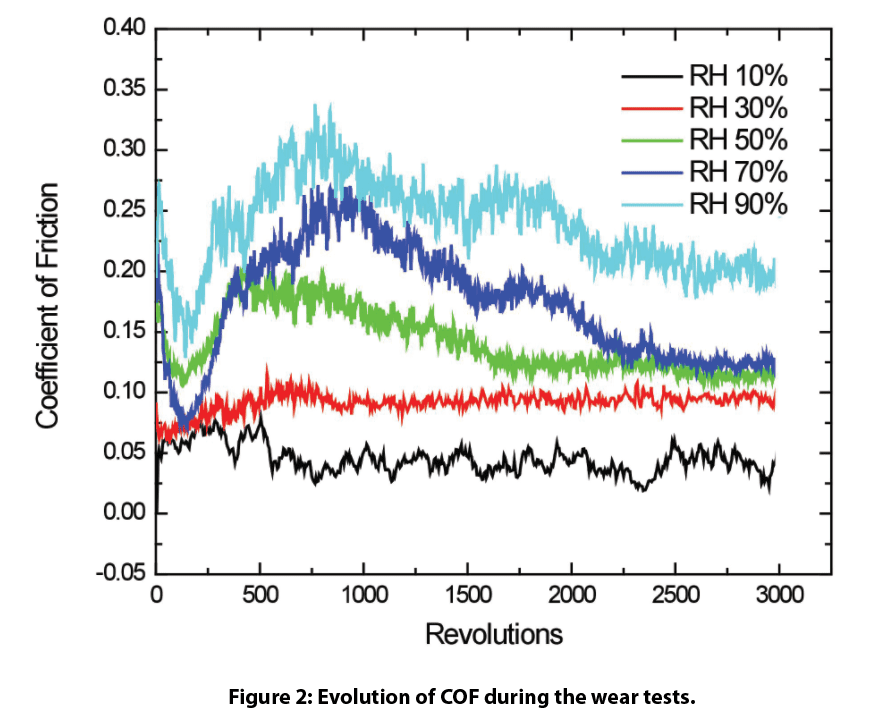

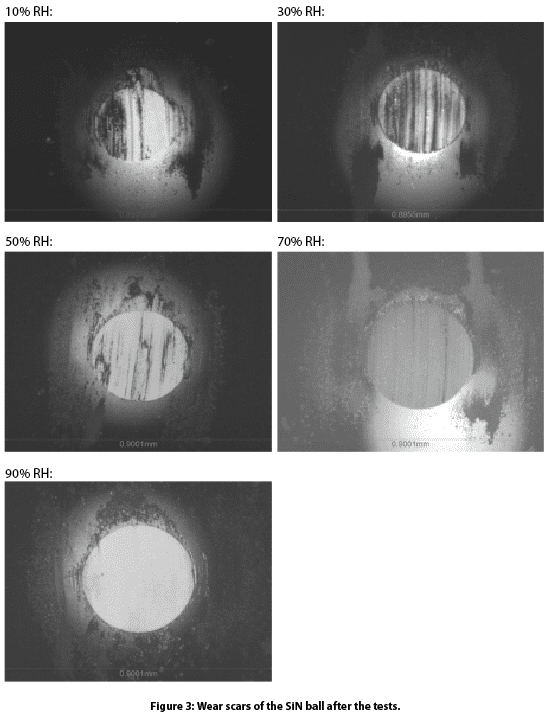

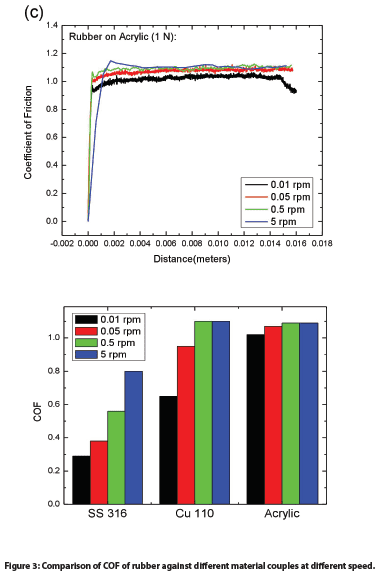

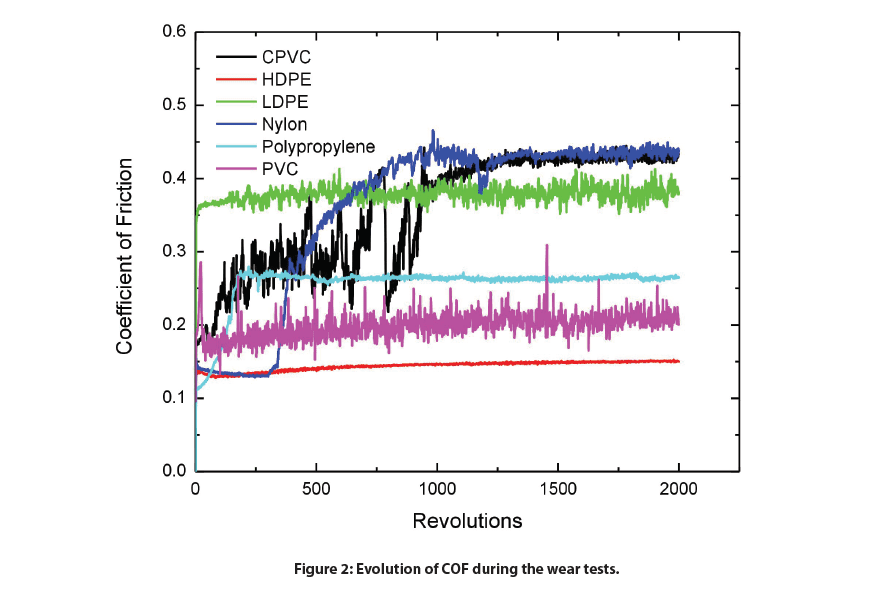

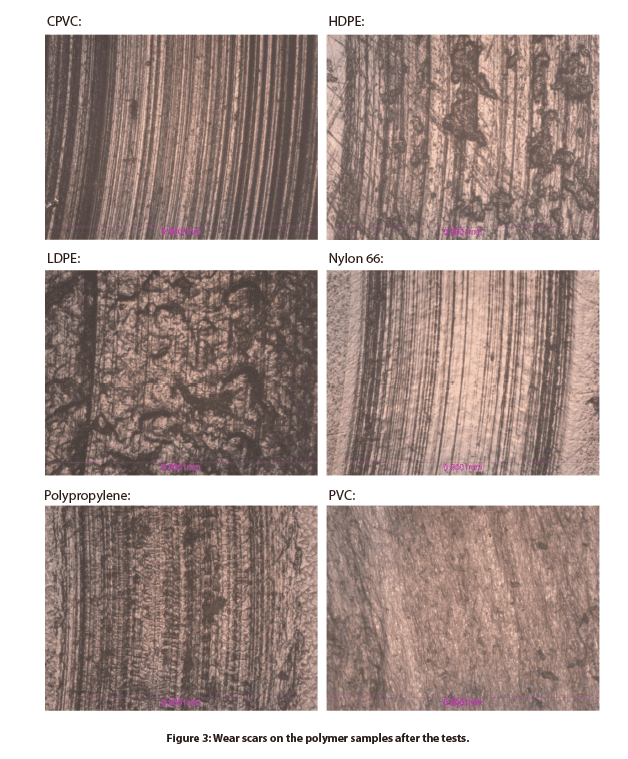

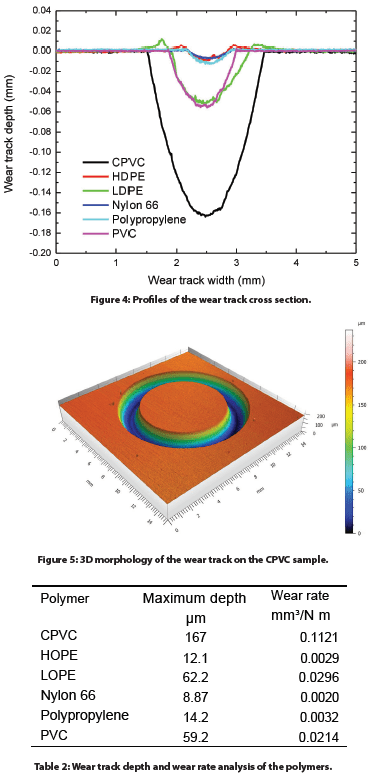

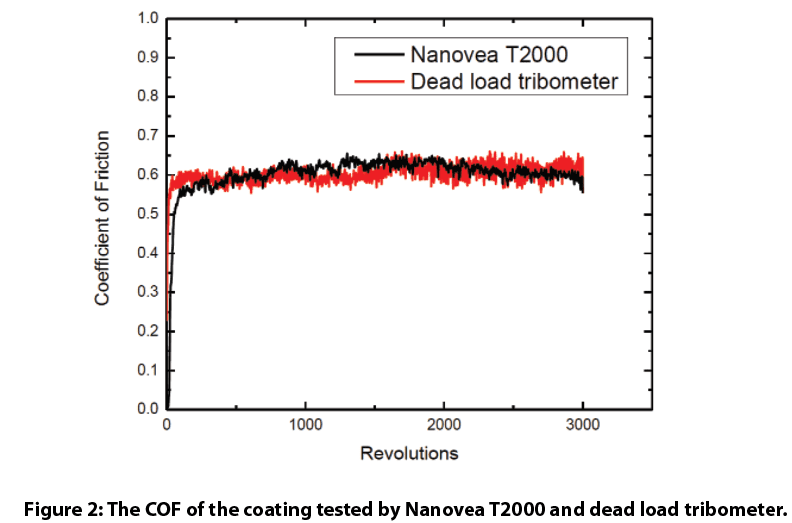

Pneumatisches Ladesystem vs. Totlastsystem

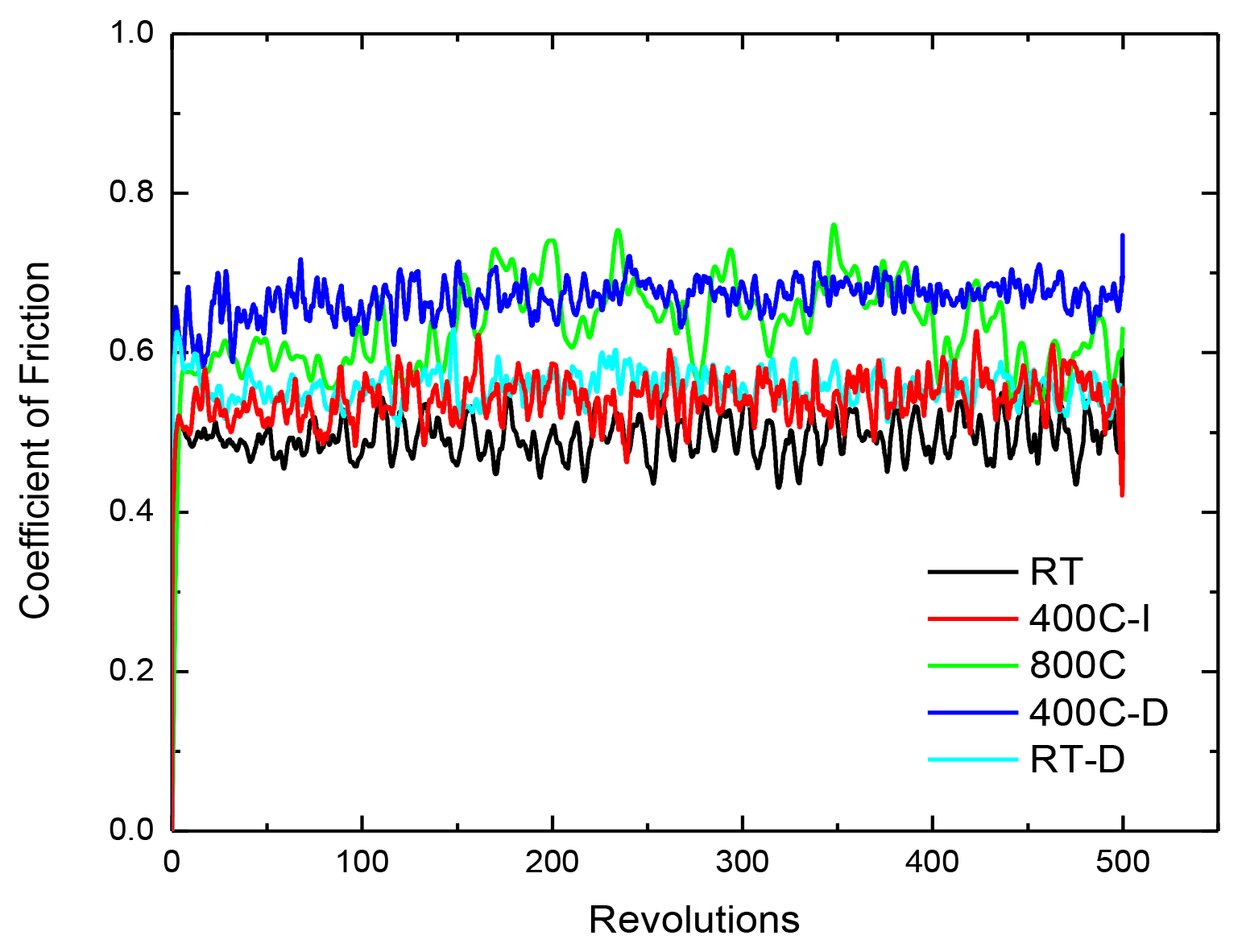

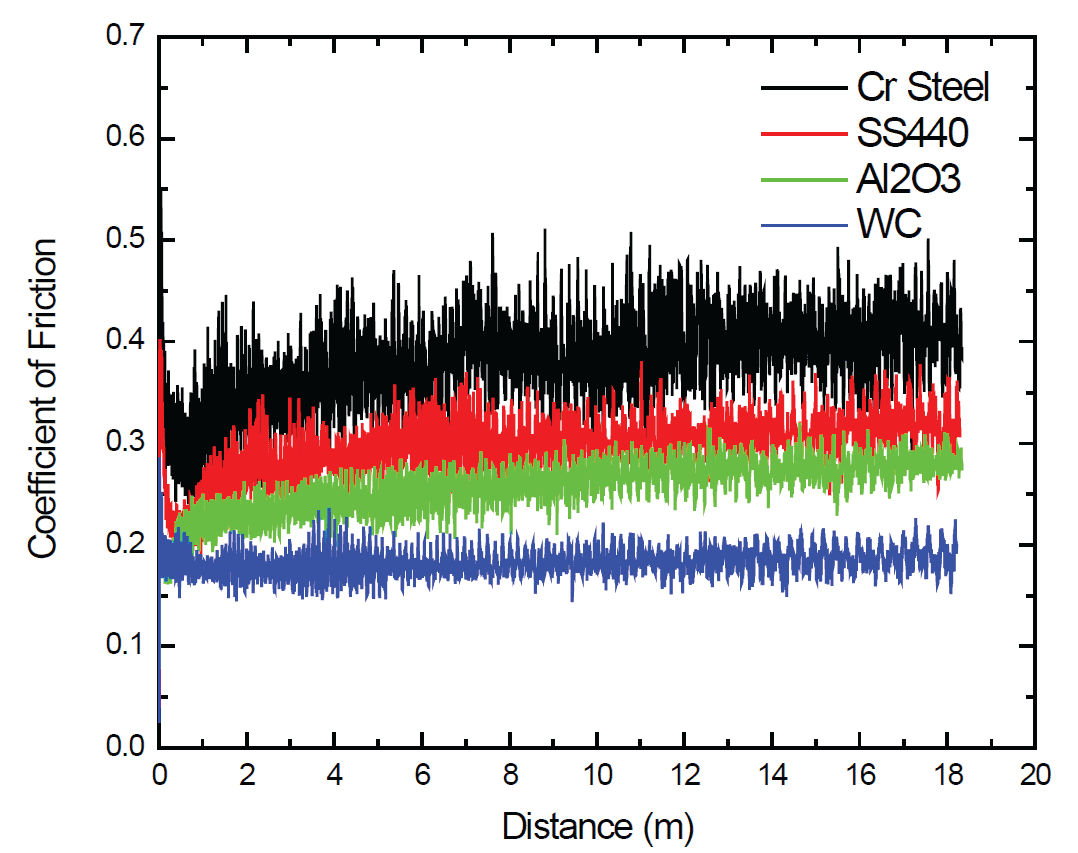

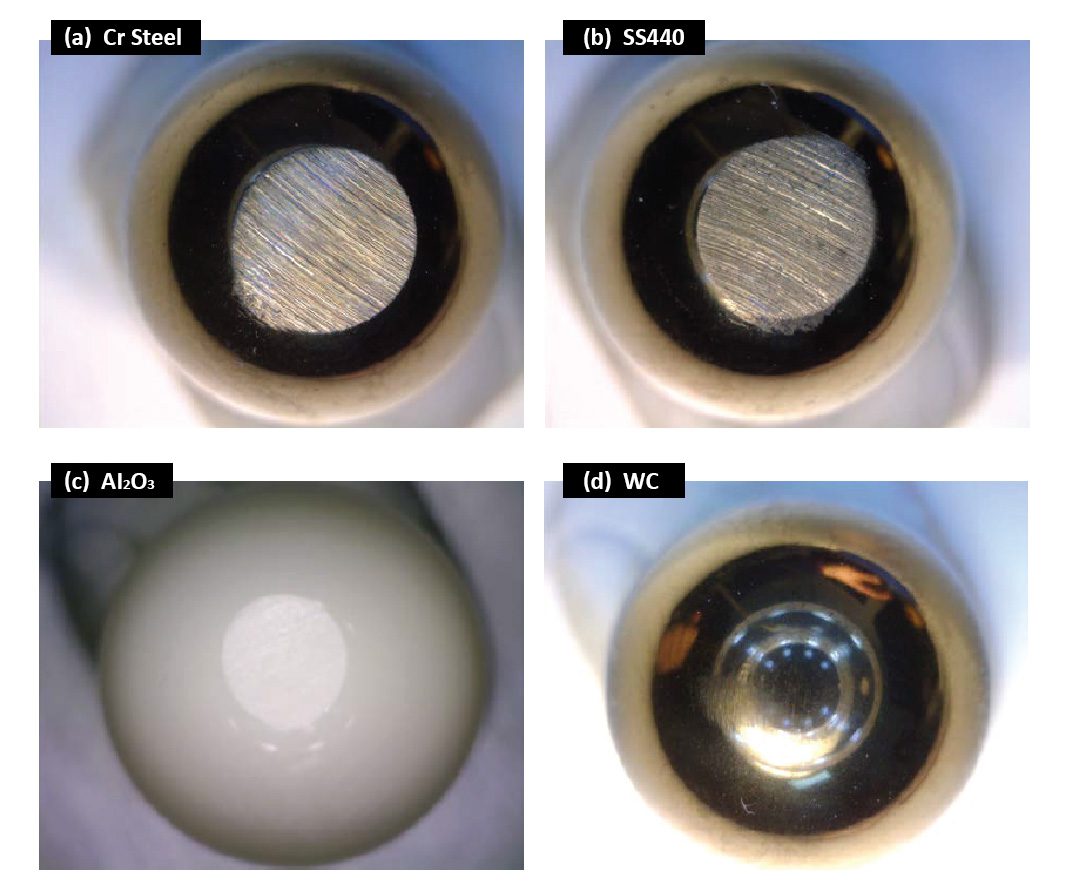

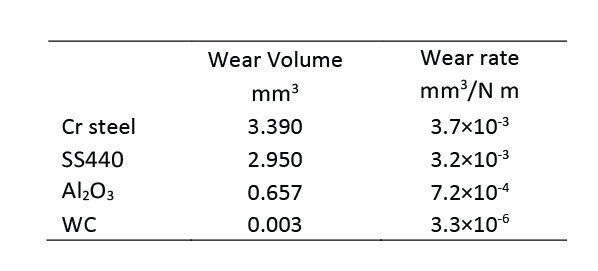

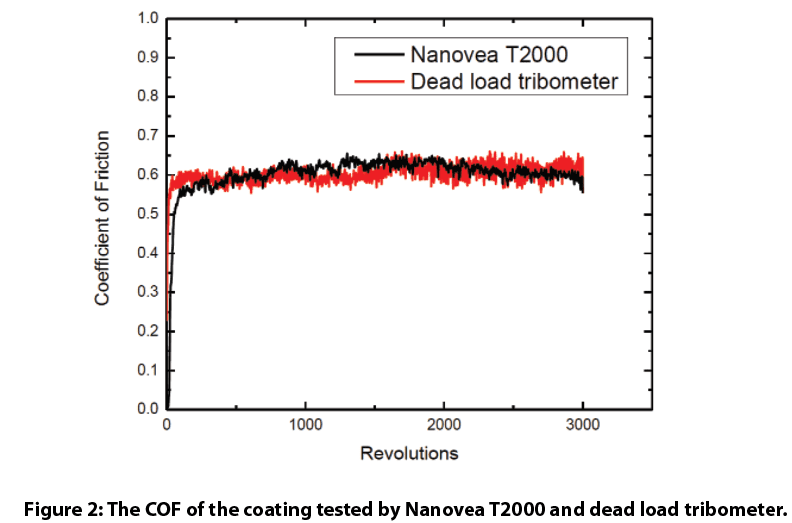

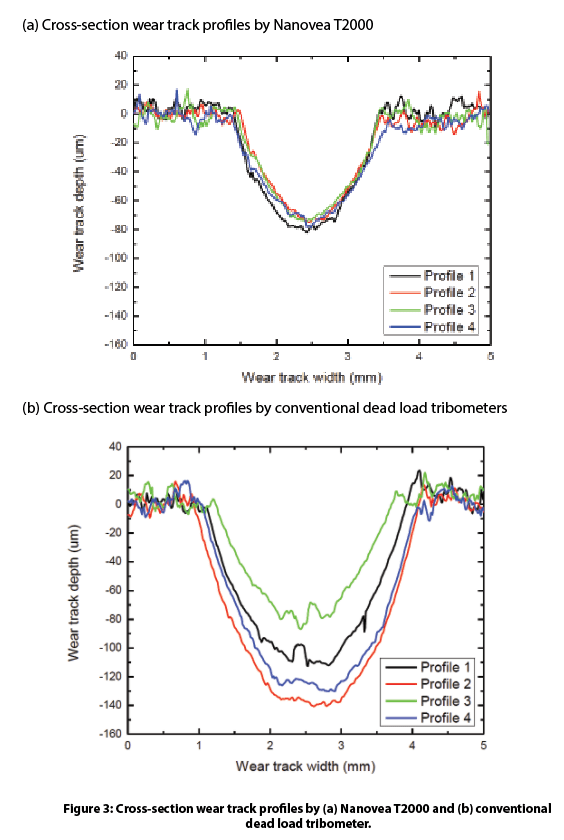

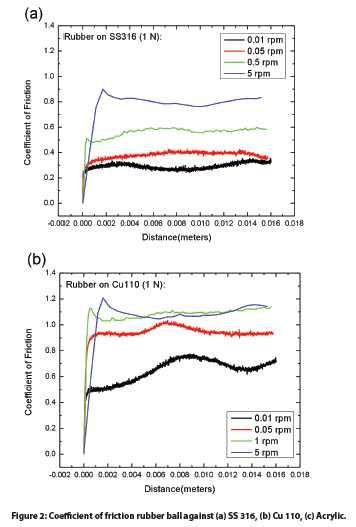

Das tribologische Verhalten einer verschleißfesten Beschichtung unter Verwendung des Nanovea T2000 Tribometers wird mit einem herkömmlichen Totlasttribometer (DL) verglichen. Die Entwicklung des COF der Beschichtung ist in Abb. 2 dargestellt. Wir stellen fest, dass die Beschichtung einen vergleichbaren COF-Wert von ~0,6 während des Verschleißtests aufweist. Die 20 Querschnittsprofile an verschiedenen Stellen der Verschleißspur in Abb. 3 zeigen jedoch, dass die Beschichtung unter dem Totlastsystem einen viel stärkeren Verschleiß erfährt.

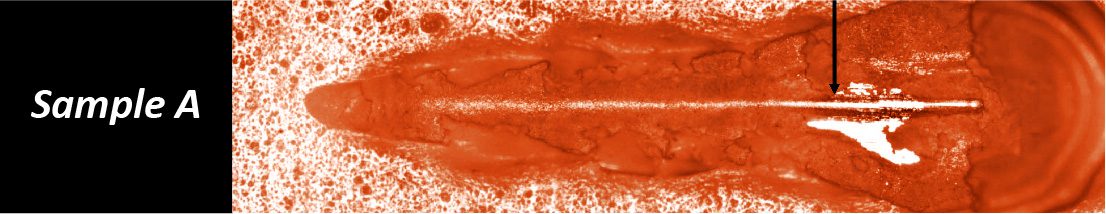

Durch den Verschleißprozess des Totlastsystems bei hoher Belastung und Geschwindigkeit wurden intensive Vibrationen erzeugt. Der massive, konzentrierte Druck an der Kontaktfläche in Verbindung mit einer hohen Gleitgeschwindigkeit erzeugt erhebliche Gewichts- und Strukturschwingungen, die zu einem beschleunigten Verschleiß führen. Beim herkömmlichen Totlasttribometer wird die Belastung durch Massengewichte aufgebracht. Diese Methode ist bei niedrigeren Kontaktbelastungen unter milden Verschleißbedingungen zuverlässig; unter aggressiven Verschleißbedingungen bei höheren Belastungen und Geschwindigkeiten führen die erheblichen Vibrationen jedoch dazu, dass die Gewichte wiederholt ausschlagen, was zu einer ungleichmäßigen Verschleißspur und damit zu einer unzuverlässigen tribologischen Bewertung führt. Die berechnete Verschleißrate beträgt 8,0±2,4 x 10-4 mm3/N m, was eine hohe Verschleißrate und große Standardabweichung bedeutet.

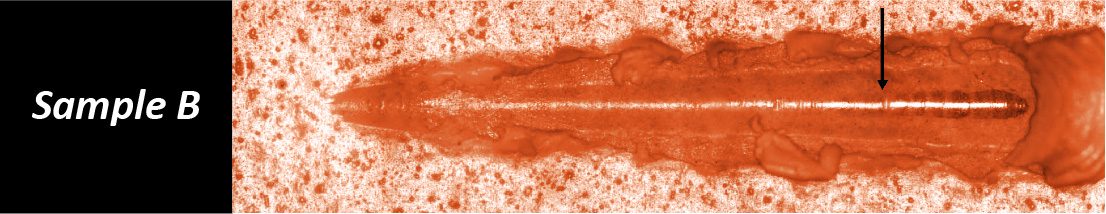

Das Nanovea T2000 Tribometer ist mit einem dynamischen Kontroll-Ladesystem ausgestattet, um die Schwingungen zu dämpfen. Die normale Last wird mit Druckluft aufgebracht, wodurch unerwünschte Schwingungen während des Verschleißprozesses minimiert werden. Darüber hinaus sorgt die aktive Belastungssteuerung im geschlossenen Regelkreis dafür, dass während des gesamten Verschleißtests eine konstante Last aufgebracht wird und der Taststift der Tiefenänderung der Verschleißspur folgt. Wie in Abb. 3a zu sehen ist, wird ein deutlich gleichmäßigeres Profil der Verschleißspur gemessen, was zu einer niedrigen Verschleißrate von 3,4±0,5 x 10-4 mm3/N m führt.

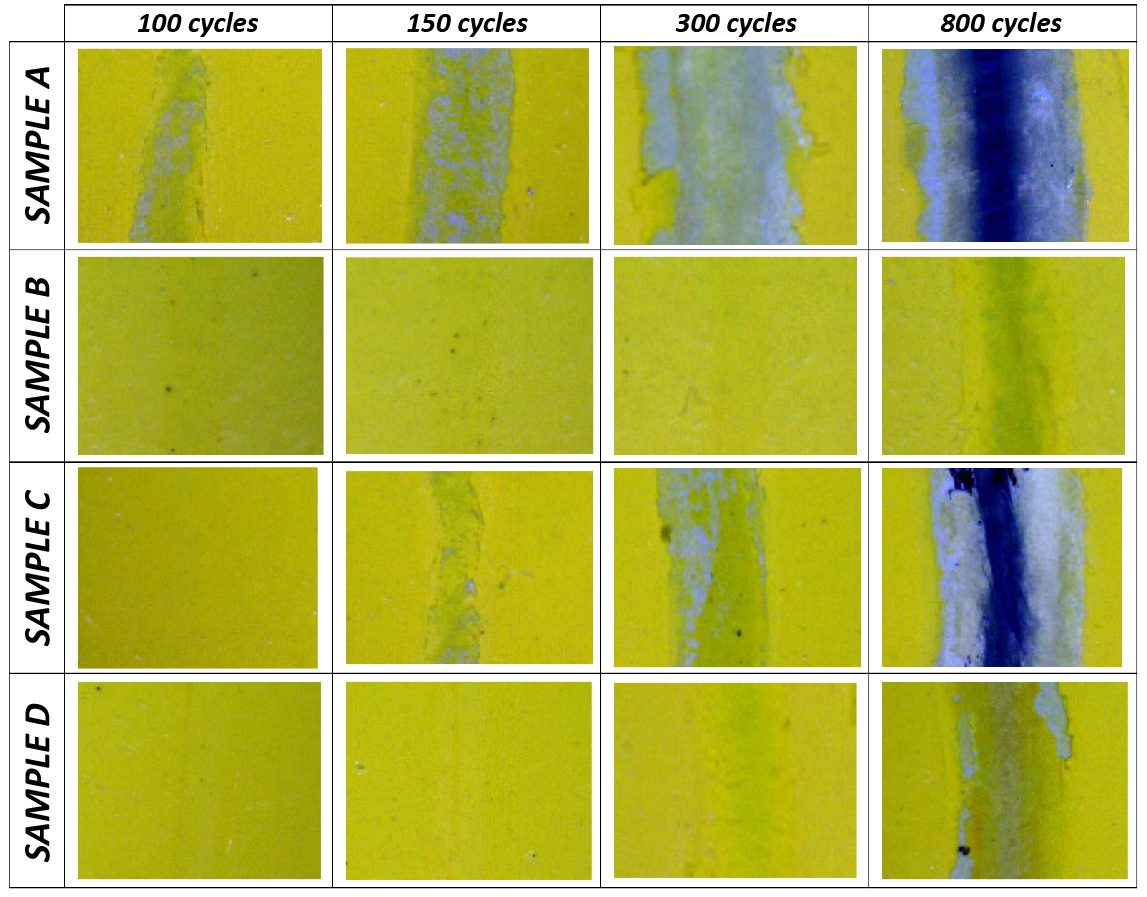

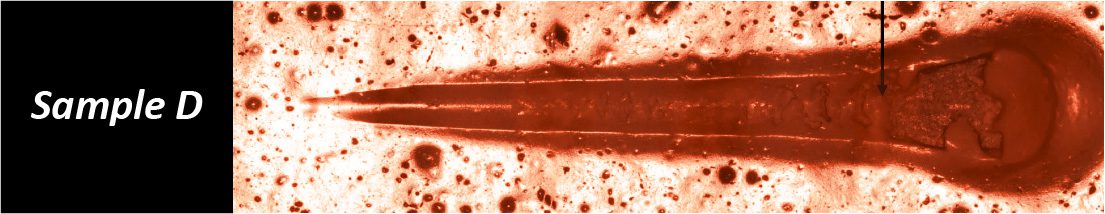

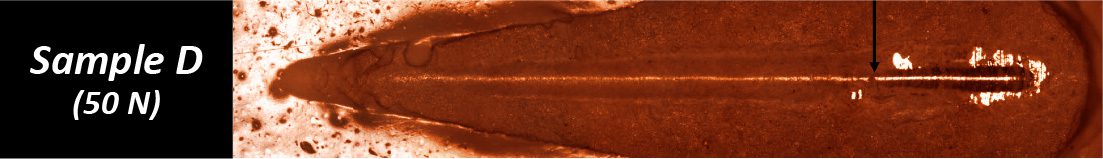

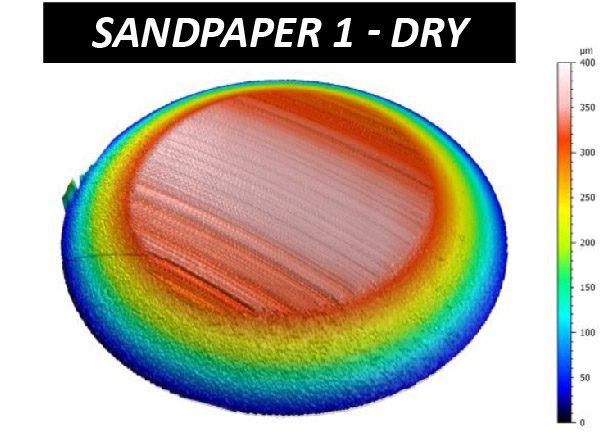

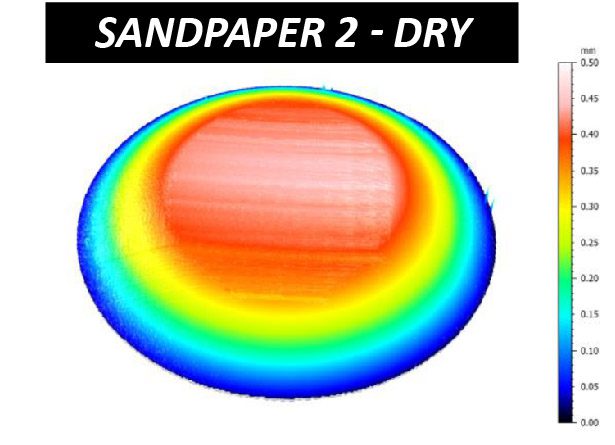

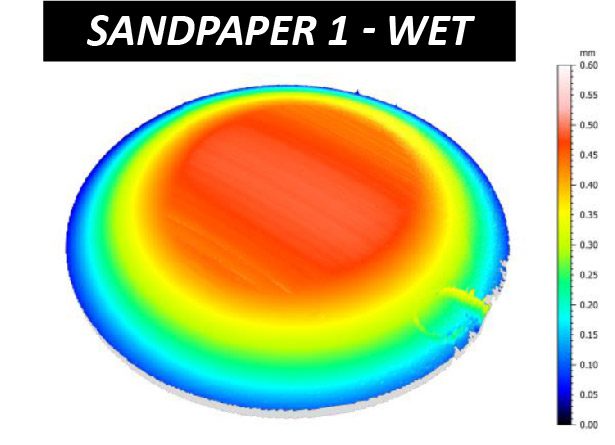

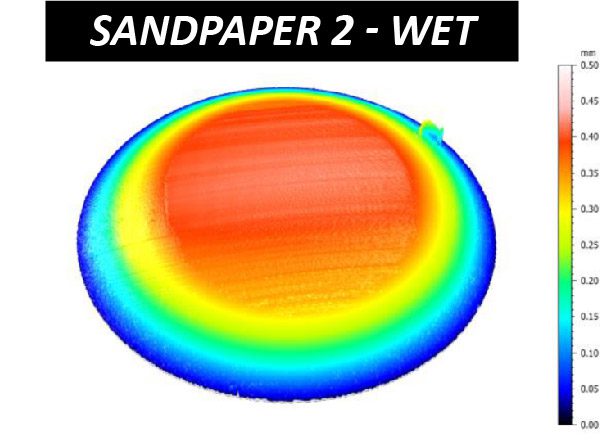

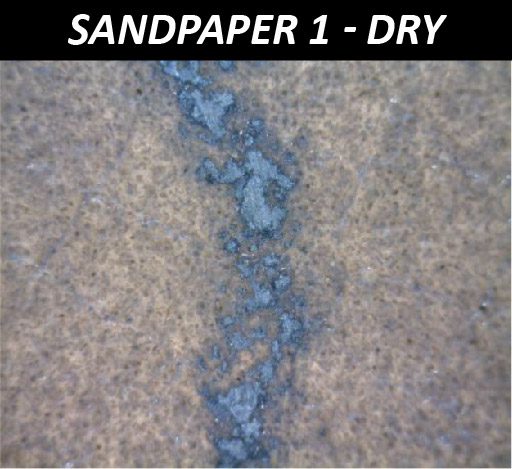

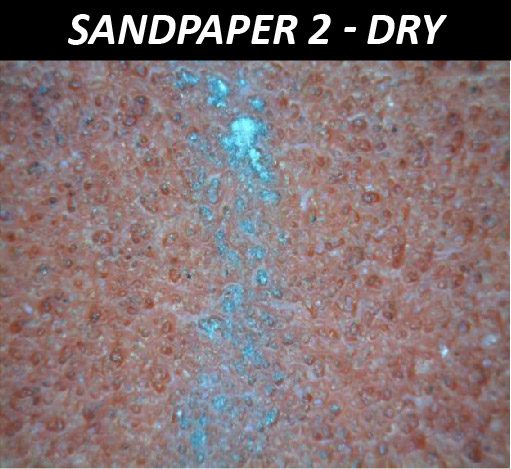

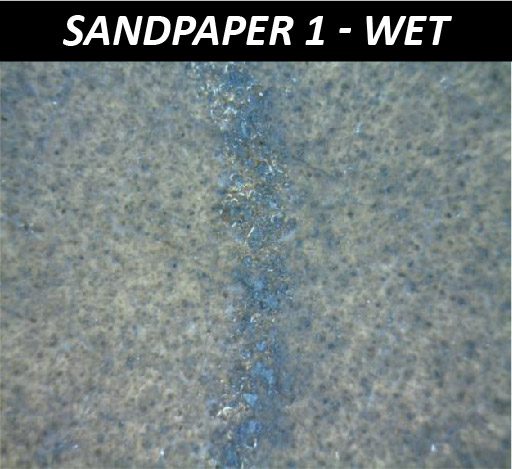

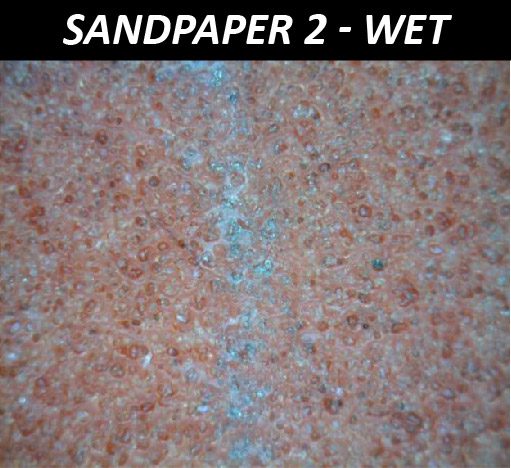

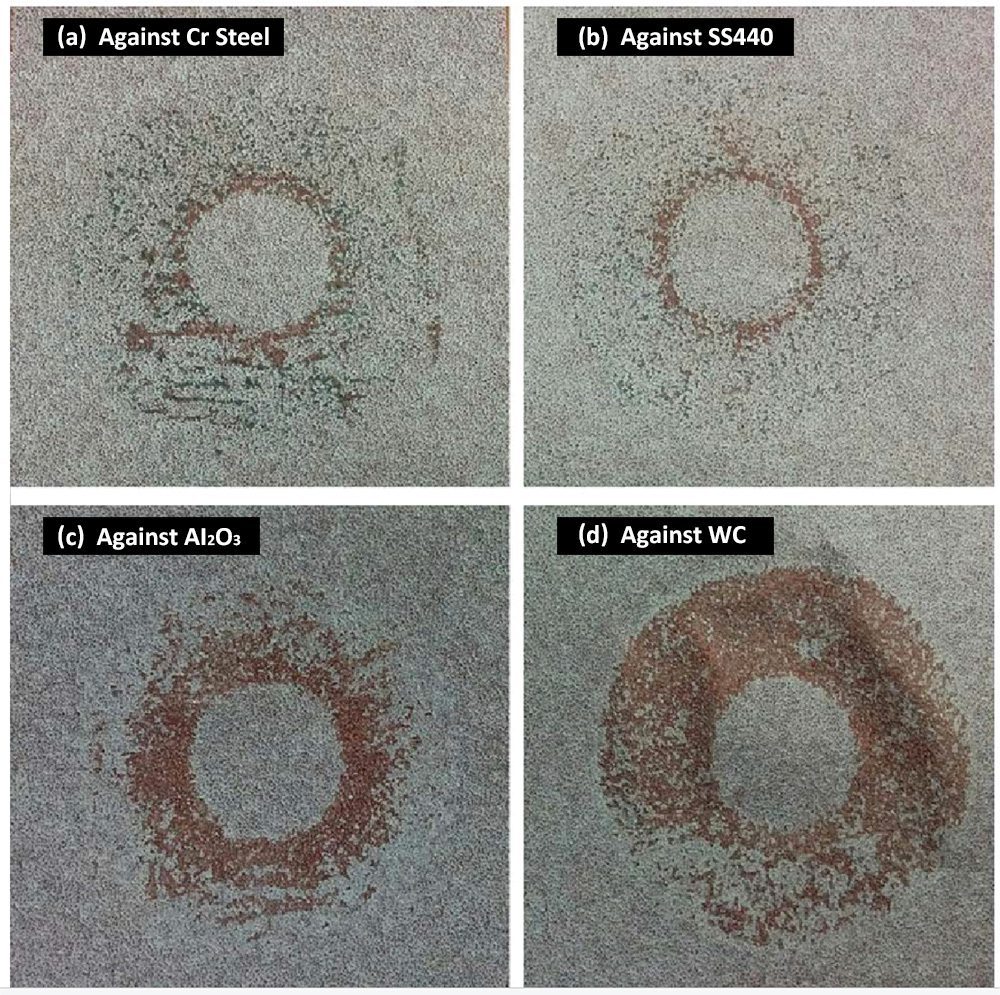

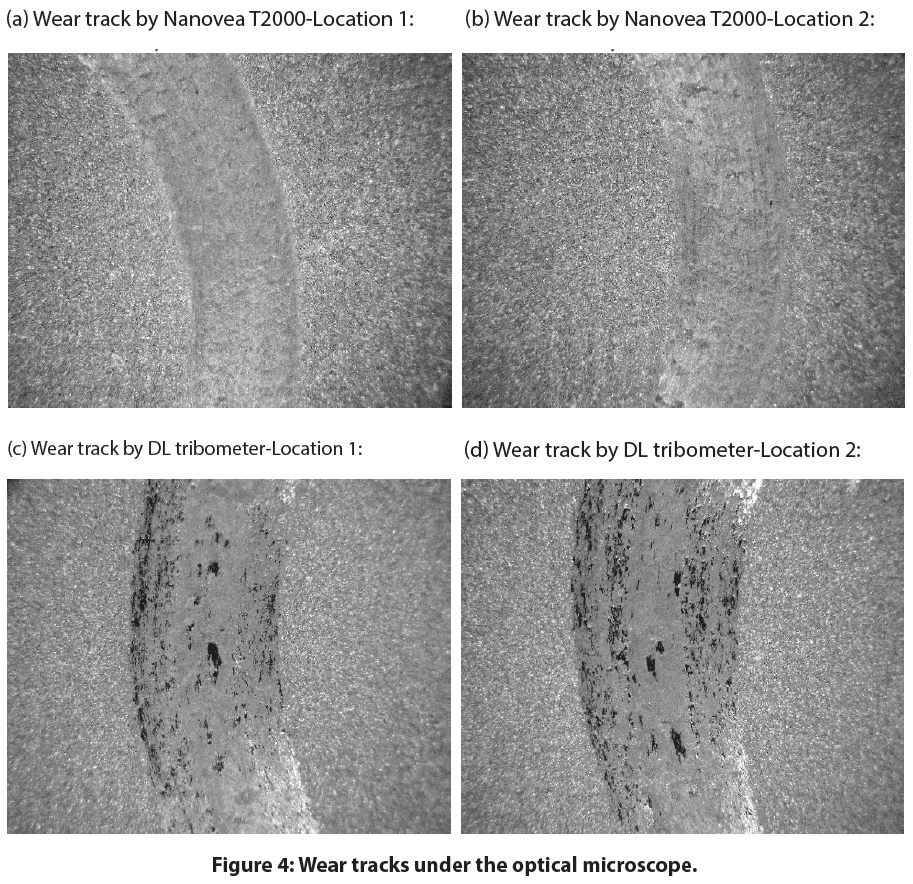

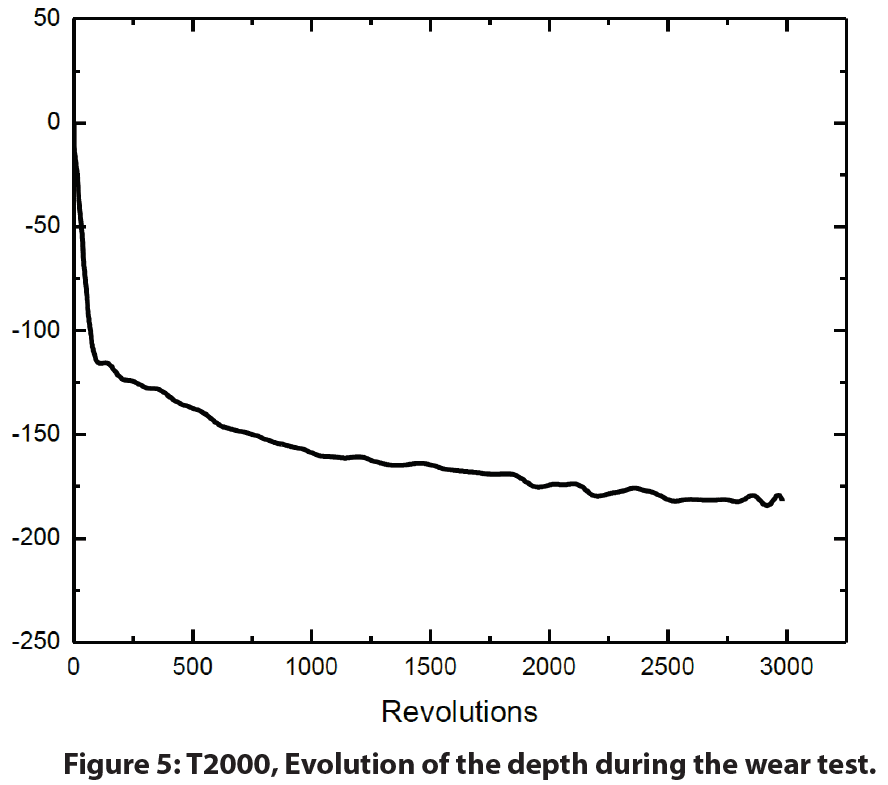

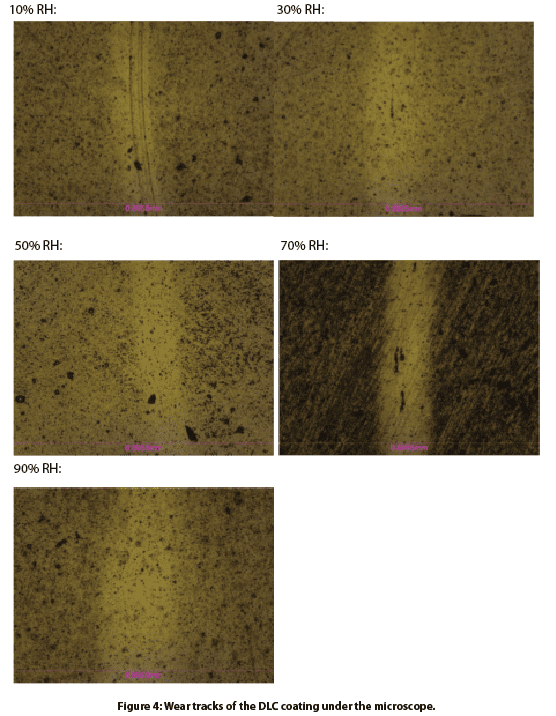

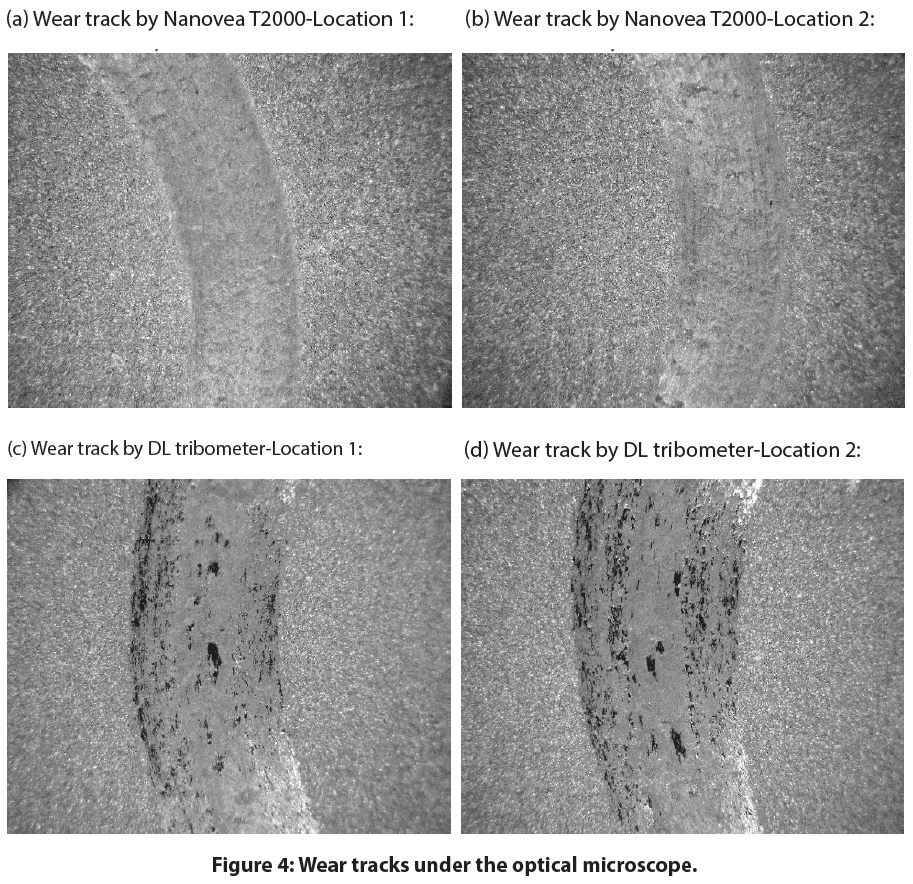

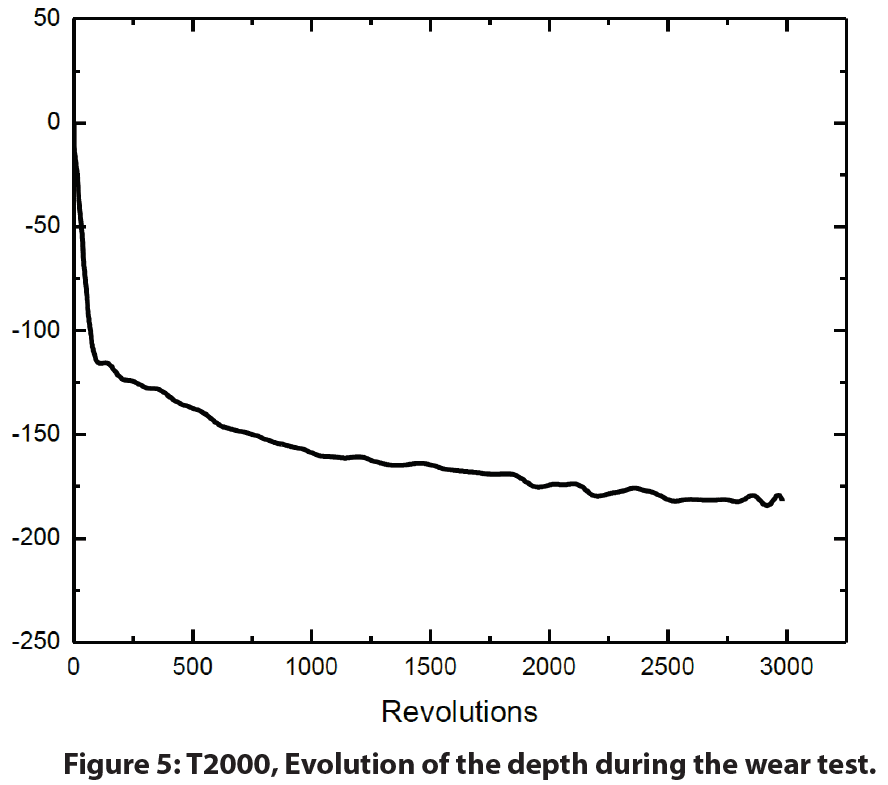

Die in Abb. 4 gezeigte Analyse der Verschleißspur bestätigt, dass der Verschleißtest, der mit dem pneumatischen Druckluftsystem des Nanovea T2000 Tribometers durchgeführt wird, eine glattere und gleichmäßigere Verschleißspur im Vergleich zu einem konventionellen Totlasttribometer erzeugt. Darüber hinaus misst das Nanovea T2000 Tribometer die Verschiebung des Tastereinsatzes während des Verschleißprozesses, was einen weiteren Einblick in den Verlauf des Verschleißverhaltens in situ ermöglicht.

Kontrollierte Oszillation bei Abnutzung der Cu-Probe

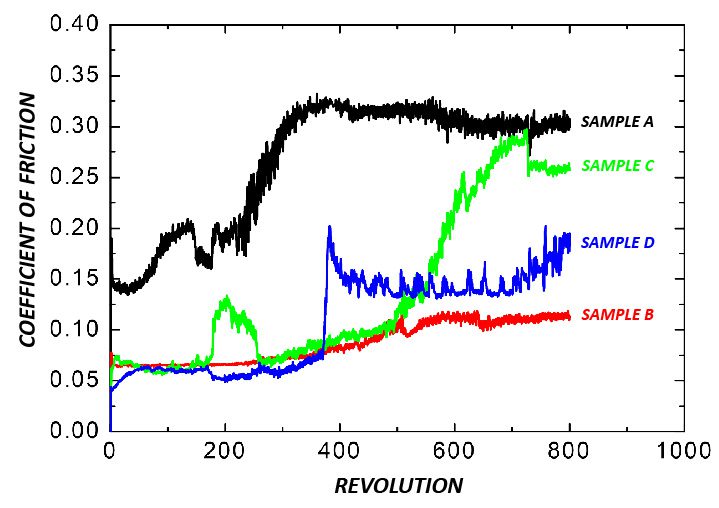

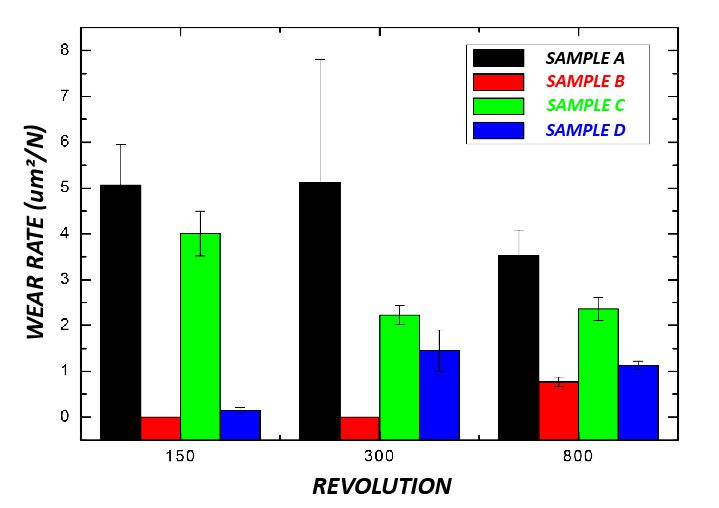

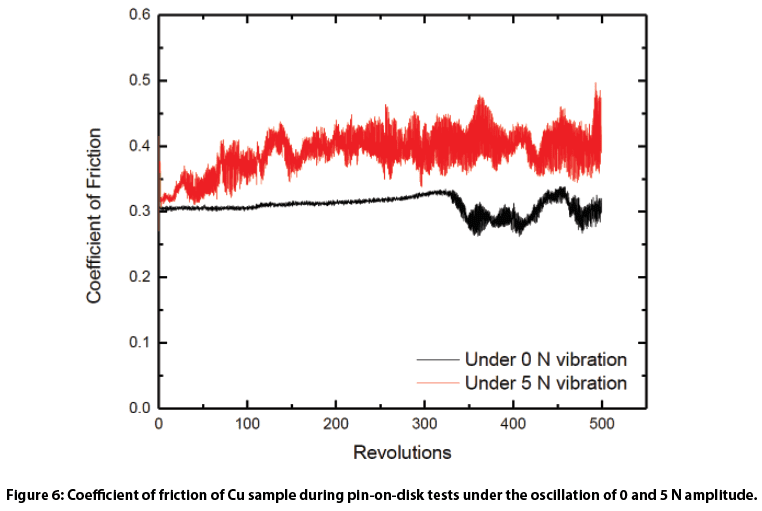

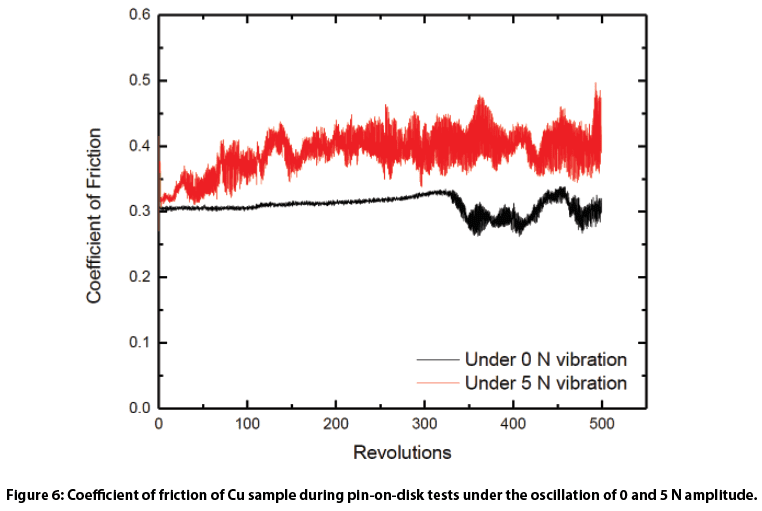

Mit dem parallel oszillierenden Belastungs-Elektromagnetmodul des Nanovea T2000 Tribometers können die Auswirkungen von kontrollierten Amplituden- und Frequenzschwingungen auf das Verschleißverhalten von Materialien untersucht werden. Die COF der Cu-Proben wird in situ aufgezeichnet, wie in Abb. 6 dargestellt. Die Cu-Probe weist während der ersten Messung mit 330 Umdrehungen eine konstante COF von ~0,3 auf, was auf die Bildung eines stabilen Kontakts an der Grenzfläche und eine relativ glatte Verschleißspur hinweist. Im weiteren Verlauf des Verschleißtests deutet die Variation des COF auf eine Veränderung des Verschleißmechanismus hin. Im Vergleich dazu zeigen die Verschleißtests unter einer amplitudengesteuerten Oszillation von 5 N bei 50 N ein anderes Verschleißverhalten: Die COF steigt zu Beginn des Verschleißprozesses sofort an und zeigt während des gesamten Verschleißtests erhebliche Schwankungen. Dieses Verhalten der COF deutet darauf hin, dass die aufgezwungene Oszillation in der Normallast eine Rolle für den instabilen Gleitzustand am Kontakt spielt.

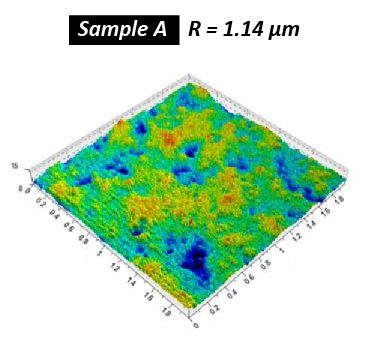

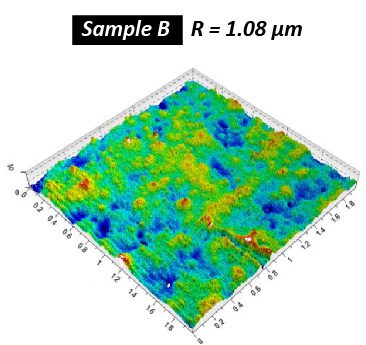

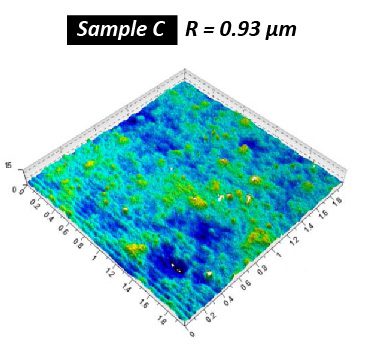

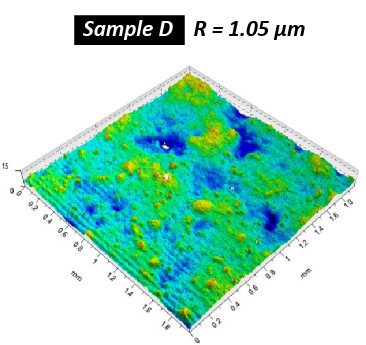

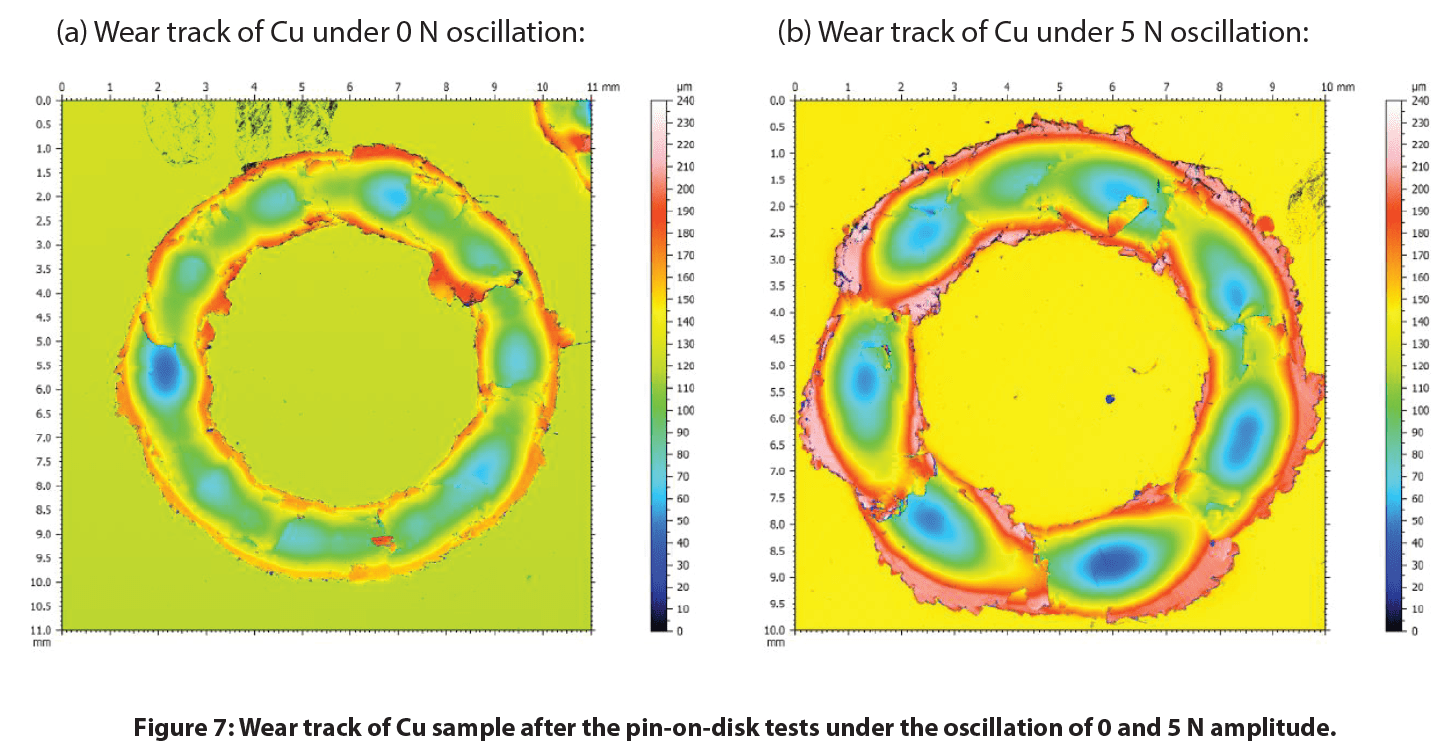

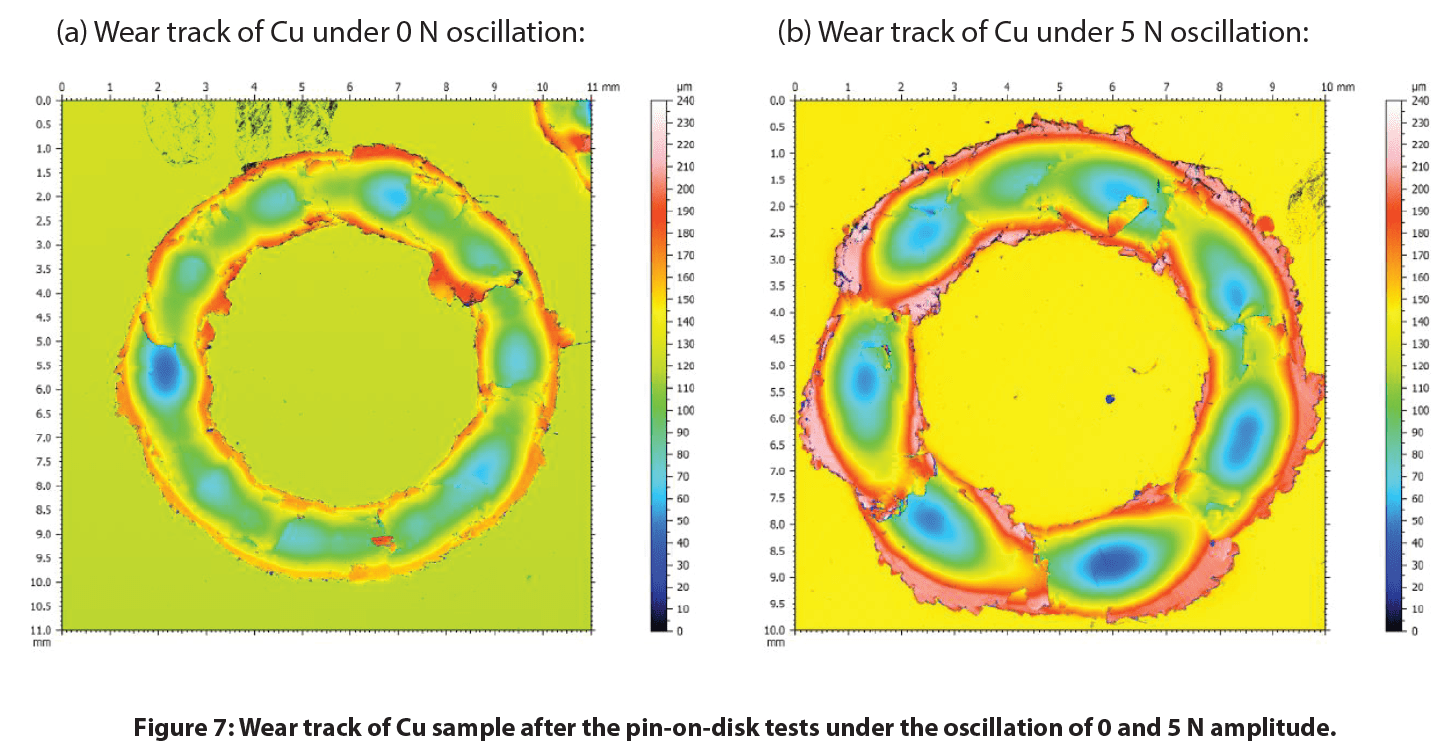

Abb. 7 vergleicht die mit dem integrierten berührungslosen optischen Profilometer gemessene Morphologie der Verschleißspur. Es ist zu beobachten, dass die Cu-Probe unter einer kontrollierten Schwingungsamplitude von 5 N eine viel größere Verschleißspur mit einem Volumen von 1,35 x 109 µm3 aufweist, verglichen mit 5,03 x 108 µm3 ohne auferlegte Schwingung. Die kontrollierte Oszillation beschleunigt die Verschleißrate signifikant um einen Faktor von ~2,7, was die kritische Wirkung der Oszillation auf das Verschleißverhalten zeigt.

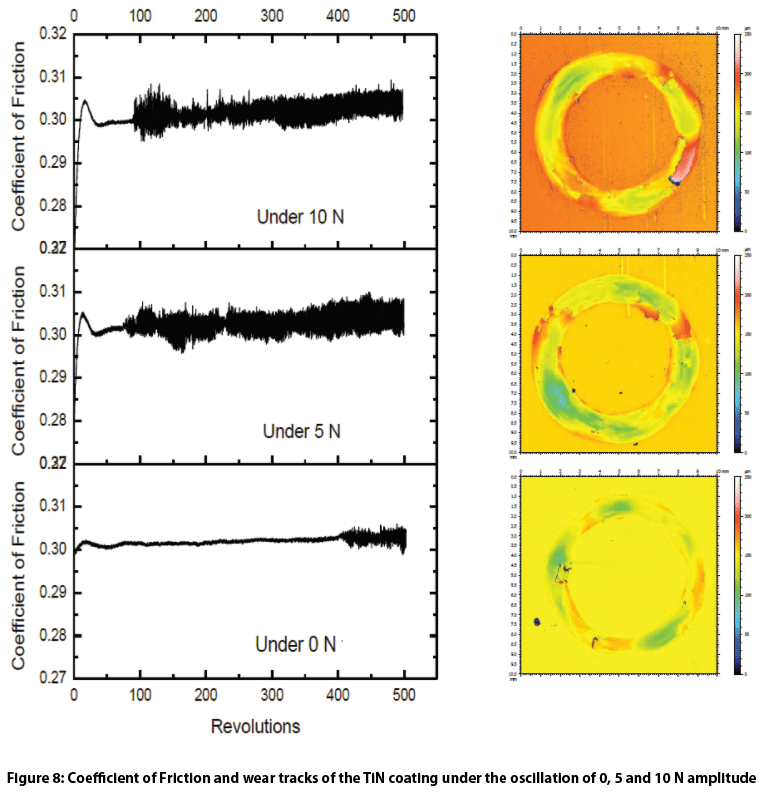

Kontrollierte Oszillation bei der Abnutzung der TiN-Beschichtung

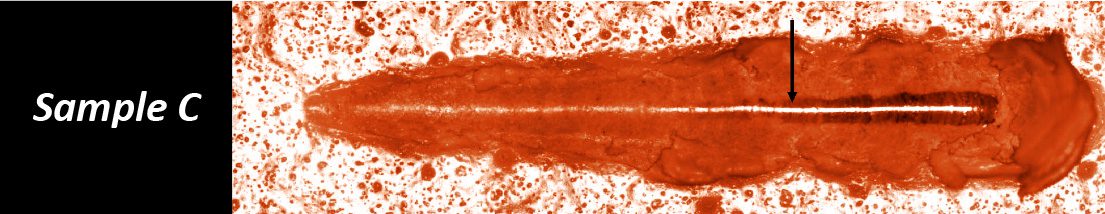

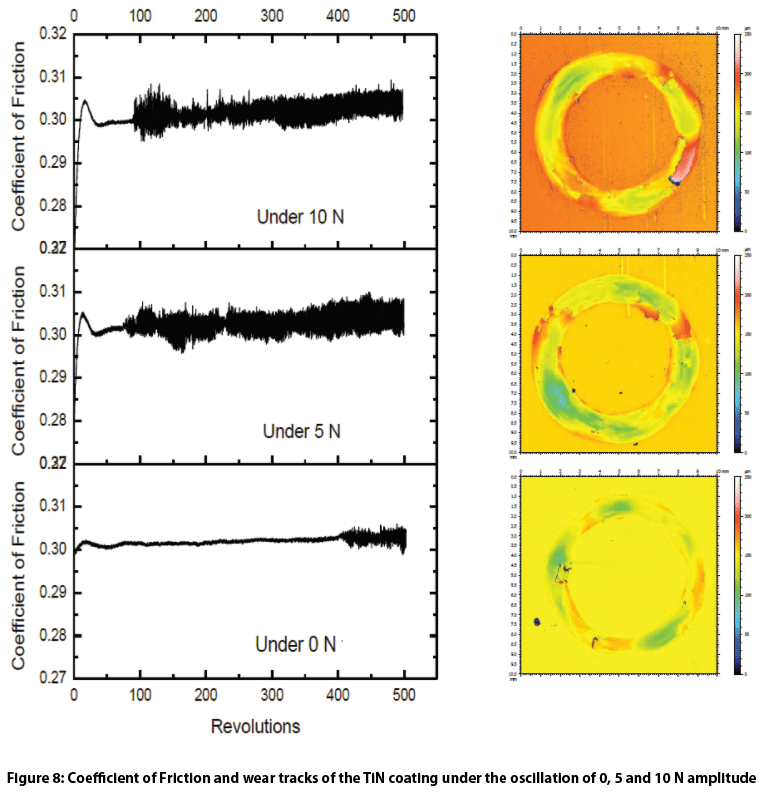

Die COF und die Verschleißspuren der TiN-Beschichtungsprobe sind in Abb. 8 dargestellt. Die TiN-Beschichtung weist ein deutlich unterschiedliches Verschleißverhalten unter Oszillation auf, wie die Entwicklung der COF während der Tests zeigt. Die TiN-Beschichtung zeigt nach der Einlaufphase zu Beginn des Verschleißtests einen konstanten COF von ~0,3, was auf den stabilen Gleitkontakt an der Schnittstelle zwischen der TiN-Beschichtung und der Al₂O₃-Kugel zurückzuführen ist. Wenn jedoch die TiN-Beschichtung zu versagen beginnt, dringt die Al₂O₃-Kugel durch die Beschichtung und gleitet gegen das frische Stahlsubstrat darunter. Gleichzeitig entsteht in der Verschleißspur eine beträchtliche Menge harter TiN-Beschichtungsreste, wodurch aus einem stabilen Zweikörper-Gleitverschleiß ein Dreikörper-Abriebverschleiß wird. Eine solche Änderung der Materialpaarungseigenschaften führt zu größeren Schwankungen bei der Entwicklung der COF. Die aufgezwungene Oszillation von 5 N und 10 N beschleunigt das Versagen der TiN-Beschichtung von ~400 Umdrehungen auf unter 100 Umdrehungen. Die größeren Verschleißspuren auf den TiN-Beschichtungsproben nach den Verschleißtests unter der kontrollierten Oszillation stehen im Einklang mit einer solchen Änderung der COF.

Schlussfolgerung

Das fortschrittliche pneumatische Belastungssystem des Nanovea T2000 Tribometers besitzt einen intrinsischen Vorteil als ein natürlich schneller Schwingungsdämpfer im Vergleich zu traditionellen Totlastsystemen. Dieser technologische Vorteil pneumatischer Systeme gilt auch im Vergleich zu lastgesteuerten Systemen, die eine Kombination aus Servomotoren und Federn zur Aufbringung der Last verwenden. Die Technologie gewährleistet eine zuverlässige und besser kontrollierte Verschleißbewertung bei hohen Belastungen, wie in dieser Studie gezeigt wurde. Darüber hinaus kann das aktive Lastsystem mit geschlossenem Regelkreis die normale Last während der Verschleißtests auf einen gewünschten Wert ändern, um reale Anwendungen in Bremssystemen zu simulieren.

Anstelle der Beeinflussung durch unkontrollierte Schwingungsbedingungen während der Tests haben wir gezeigt, dass das Nanovea T2000 Dynamic-Load Tribometer es dem Benutzer ermöglicht, das tribologische Verhalten von Materialien unter verschiedenen kontrollierten Schwingungsbedingungen quantitativ zu bewerten. Schwingungen spielen eine wichtige Rolle für das Verschleißverhalten von Metall- und Keramikbeschichtungsproben.

Das parallele elektromagnetische Schwingungsbelastungsmodul liefert präzise kontrollierte Schwingungen mit festgelegten Amplituden und Frequenzen, so dass der Benutzer den Verschleißprozess unter realen Bedingungen simulieren kann, bei denen Umgebungsschwingungen oft ein wichtiger Faktor sind. Bei Vorhandensein von aufgezwungenen Schwingungen während des Verschleißes zeigen sowohl die Cu- als auch die TiN-Beschichtungsproben eine deutlich erhöhte Verschleißrate. Die Entwicklung des Reibungskoeffizienten und die in situ gemessene Tasterauslenkung sind wichtige Indikatoren für die Leistung des Materials während der tribologischen Anwendungen. Das integrierte berührungslose 3D-Profilometer bietet ein Werkzeug zur präzisen Messung des Verschleißvolumens und zur sekundenschnellen Analyse der detaillierten Morphologie der Verschleißspuren, was zu einem besseren Verständnis des Verschleißmechanismus führt.

Das T2000 ist mit einem selbstabgestimmten, hochwertigen und drehmomentstarken Motor mit einem internen 20-Bit-Drehzahl- und einem externen 16-Bit-Positionsgeber ausgestattet. Er ermöglicht dem Tribometer einen unübertroffenen Drehzahlbereich von 0,01 bis 5000 U/min, der sich schrittweise oder kontinuierlich ändern kann. Im Gegensatz zu Systemen, die einen unten angebrachten Drehmomentsensor verwenden, nutzt das Nanovea-Tribometer eine oben angebrachte hochpräzise Kraftmesszelle, um die Reibungskräfte genau und separat zu messen.

Nanovea Tribometer bietet präzise und wiederholbare Verschleiß- und Reibungstests mit ISO- und ASTM-konformen Rotations- und Linearmodi (einschließlich 4-Kugel-, Anlaufscheiben- und Block-auf-Ring-Tests), mit optionalen Hochtemperatur-Verschleiß-, Schmier- und Tribokorrosionsmodulen in einem vorintegrierten System. Die unübertroffene Bandbreite des Nanovea T2000 ist eine ideale Lösung für die Bestimmung des gesamten Spektrums tribologischer Eigenschaften von dünnen oder dicken, weichen oder harten Beschichtungen, Filmen und Substraten.