Nanovea Asien Besuch 2016

Nanovea hat gerade eine erfolgreiche Seminartour durch Japan beendet und trifft sich nun in China. Wir möchten unseren Vertriebshändlern und bestehenden/potenziellen Kunden für ihre Zeit und Gastfreundschaft danken.

Neue Publikationen Seite

ÜBER 250 FORSCHUNGSARTIKEL, IN DENEN DIE INSTRUMENTE VON NANOVEA VERWENDET WERDEN! Nanovea treibt die Mess- und Oberflächenforschungstechnologie weiter voran. Mehr als 250 Forschungsartikel, in denen Nanovea-Instrumente verwendet wurden, sind in Fachzeitschriften mit Peer-Review veröffentlicht worden.

Siehe die Liste

TMS 2016

Besuchen Sie Nanovea unter TMS 2016 Stand 219. Der ST400 mit Zeilensensor wird vor Ort für Live-Demos ausgestellt.

Für weitere Informationen und zur Anforderung von Gästeausweisen wenden Sie sich bitte an Nanovea.

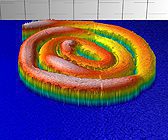

Kugellager Makro-Tribologie

Kugellager können aus vielen verschiedenen Materialien hergestellt werden, z. B. aus Metallen wie rostfreiem Stahl und Chromstahl und aus Keramik wie WC und Si3N4. Um sicherzustellen, dass die hergestellten Kugellager die erforderliche Verschleißfestigkeit unter den Anwendungsbedingungen aufweisen, ist eine zuverlässige tribologische Bewertung unter hoher Belastung erforderlich. Sie ermöglicht es uns, das Verschleißverhalten verschiedener Kugellager kontrolliert und überwacht quantitativ zu vergleichen und den besten Kandidaten für die angestrebte Anwendung auszuwählen. Konventionelle Stift-Scheibe-Tribometer haben in der Regel einen festen Verschleißspurradius. Das Kugellager gleitet während des gesamten Verschleißtests immer in der gleichen Verschleißspur. Das Sandpapier kann sich schneller abnutzen als die Keramikkugeln mit ihrer höheren Verschleißfestigkeit, was die Reproduzierbarkeit des Verschleißtests an den Kugellagern untergräbt.

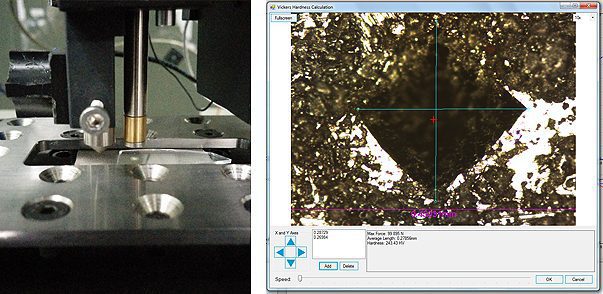

Vickers-Härte vs. instrumentierte Makroindentation

Makroindentationshärteprüfungen werden häufig zur Bestimmung der Gesamthärte eines Werkstoffs verwendet. Es gibt eine Vielzahl von Makrohärtemessungen, darunter die Vickers-Härteprüfung (HV), die Brinell-Härteprüfung (HB), die Knoop-Härteprüfung (HK) und die Rockwell-Härteprüfung (HR), um nur einige zu nennen. Mit einer der größten Skalen unter den Härteprüfungen wird die Vickers-Härteprüfung häufig zur Messung der Härte aller Metalle verwendet. Bei der Vickers-Härteprüfung wird ein Diamant in Form einer quadratischen Pyramide verwendet, die auf jeder Seite einen Winkel von 22° zur horizontalen Ebene aufweist. Er drückt auf die Oberfläche der Probe und erzeugt einen quadratischen Abdruck. Durch Messung der durchschnittlichen Länge der Diagonale, d, kann die Vickershärte nach folgender Formel berechnet werden: wobei F in N und d in Millimetern angegeben ist. In diesem Fall ist die genaue Messung des d-Wertes entscheidend, um genaue Härtewerte zu erhalten. Im Vergleich dazu misst die instrumentierte Eindringtechnik die mechanischen Eigenschaften direkt aus der Messung der Eindringkraft und der Verschiebung. Es ist keine visuelle Beobachtung des Eindrucks erforderlich, so dass Benutzerfehler bei der Bestimmung der d-Werte des Eindrucks ausgeschlossen sind.

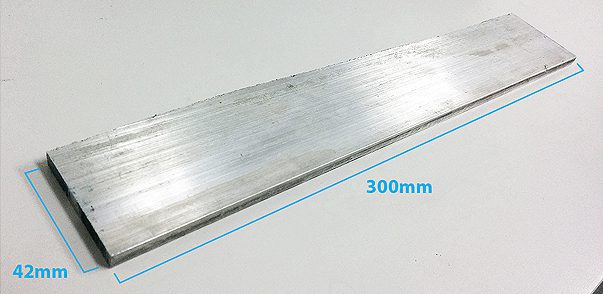

Messen großer Oberflächen mit 3D-Profilometrie

In Fertigungsbetrieben und Maschinenhallen werden oft große Mengen Metall verarbeitet. Daher ist eine schnelle und präzise Messung der 3D-Oberflächenmorphologie auf einer großen Fläche erforderlich, um engste Toleranzen bei der Qualitätskontrolle zu gewährleisten. Außerdem kann das Nanovea 3D-Profilometer in der Produktions-/Fertigungslinie eingesetzt werden, um die Oberflächenqualität der Metallteile zu überwachen. in situ. Mit dem hochauflösenden 3D-Scan können Defekte wie Vertiefungen, Risse oder Extrusionen, die während des Herstellungsprozesses entstehen, schnell erkannt und gemeldet werden. Neben Metallen können mit dem berührungslosen Nanovea 3D-Profilometer praktisch alle Arten von Oberflächen aus verschiedenen Materialien wie Keramik, Kunststoffen und Gläsern zeitnah gemessen werden, was es zu einem idealen Werkzeug für die Oberflächeninspektion in Fertigungsstraßen macht.

Frohe Feiertage vom Nanovea-Team

Thermomechanische Analyse von Lötmitteln mittels Nanoindentation

Lötverbindungen sind thermischen und/oder äußeren Belastungen ausgesetzt, wenn die Temperatur 0,6 % übersteigt. Tm wobei Tm ist der Schmelzpunkt des Werkstoffs in Kelvin. Das Kriechverhalten von Loten bei erhöhten Temperaturen kann die Zuverlässigkeit von Lötverbindungen direkt beeinflussen. Daher ist eine zuverlässige und quantitative thermomechanische Analyse des Lots bei verschiedenen Temperaturen erforderlich. Der Nanomodul des Nanovea Mechanischer Tester Über einen hochpräzisen Piezo wird die Last aufgebracht und die Kraft- und Wegentwicklung direkt gemessen. Der fortschrittliche Heizofen sorgt für eine gleichmäßige Temperatur an der Spitze und der Probenoberfläche, was die Messgenauigkeit gewährleistet und den Einfluss thermischer Drift minimiert.

Thermomechanische Analyse von Lötmitteln mittels Nanoindentation

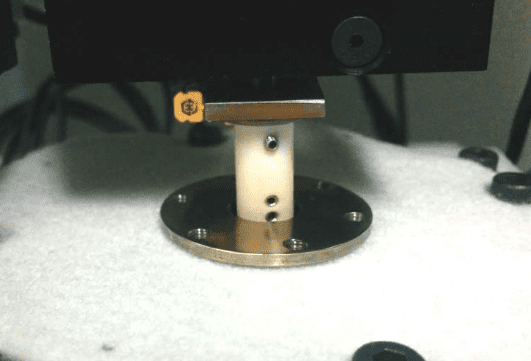

Kratzhärte bei hohen Temperaturen mit Tribometer

Die Auswahl der Werkstoffe richtet sich nach den Einsatzanforderungen. Bei Anwendungen, die mit erheblichen Temperaturschwankungen und thermischen Gradienten verbunden sind, ist es von entscheidender Bedeutung, die mechanischen Eigenschaften von Materialien bei hohen Temperaturen zu untersuchen, um die mechanischen Grenzen genau zu kennen. Werkstoffe, insbesondere Polymere, werden bei hohen Temperaturen normalerweise weicher. Viele mechanische Ausfälle werden durch Kriechverformung und thermische Ermüdung verursacht, die nur bei hohen Temperaturen auftreten. Daher ist ein zuverlässiges Verfahren zur Messung der Ritzhärte bei hohen Temperaturen erforderlich, um die richtige Auswahl der Materialien für Hochtemperaturanwendungen zu gewährleisten.

Kratzhärte bei hohen Temperaturen mit Tribometer

In-situ-Morphologie bei hoher Temperatur mit 3D-Profilometrie

Hohe Temperaturen können die Oberflächenstruktur, die Rauheit und die Form von Materialien verändern, was zu Fehlfunktionen und mechanischen Ausfällen von Geräten führen kann. Um die Qualität von Materialien oder Geräten zu gewährleisten, die bei hohen Temperaturen verwendet werden, sind genaue und zuverlässige in situ Die Überwachung der Morphologie der Formentwicklung bei hohen Temperaturen ist notwendig, um einen Einblick in den Mechanismus der Materialverformung zu erhalten. Darüber hinaus ist die Echtzeit-Überwachung der Oberflächenmorphologie bei hohen Temperaturen sehr nützlich für die Materialbearbeitung, beispielsweise bei der Laserbearbeitung. Die berührungslosen 3D-Profilometer von Nanovea messen die Oberflächenmorphologie von Materialien, ohne die Probe zu berühren, wodurch zusätzliche Kratzer oder Formveränderungen vermieden werden, die durch Kontakttechnologien wie z. B. gleitende Stifte verursacht werden können. Die Fähigkeit zur berührungslosen Messung ermöglicht auch die Messung der Form von geschmolzenen Proben.