EINFÜHRUNG

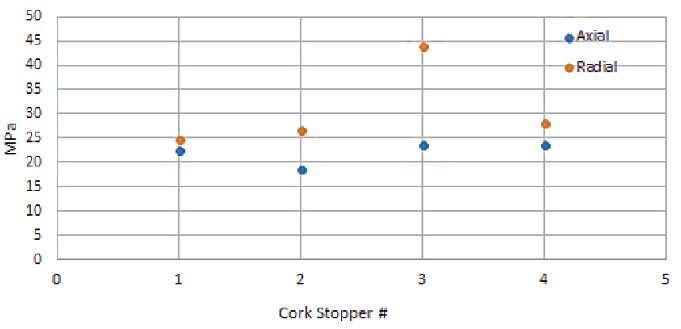

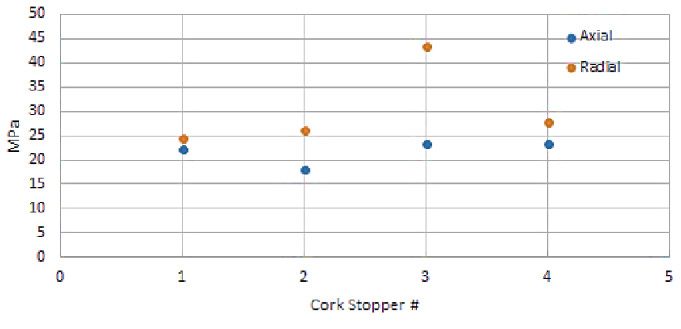

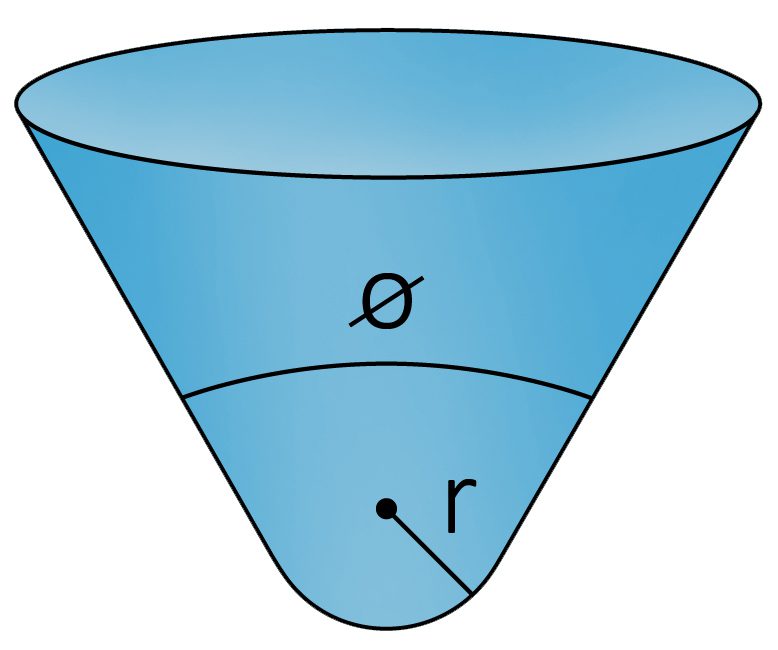

Die dynamisch-mechanische Analyse (DMA) ist eine leistungsstarke Technik zur Untersuchung der mechanischen Eigenschaften von Materialien. In dieser Anwendung konzentrieren wir uns auf die Analyse von Kork, einem weit verbreiteten Material für die Versiegelung und Reifung von Wein. Kork, der aus der Rinde der Eiche Quercus suber gewonnen wird, weist ausgeprägte zelluläre Strukturen auf, die mechanische Eigenschaften aufweisen, die denen von synthetischen Polymeren ähneln. In einer Achse hat der Kork eine wabenförmige Struktur. Die beiden anderen Achsen sind in mehrere rechteckige Prismen unterteilt. Dies verleiht dem Kork je nach der geprüften Ausrichtung unterschiedliche mechanische Eigenschaften.

BEDEUTUNG DER DYNAMISCH-MECHANISCHEN ANALYSE (DMA) BEI DER BEWERTUNG DER MECHANISCHEN EIGENSCHAFTEN VON KORK

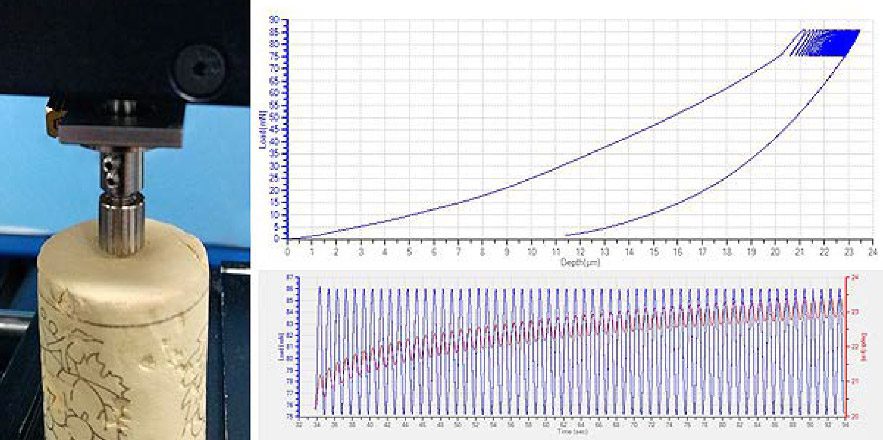

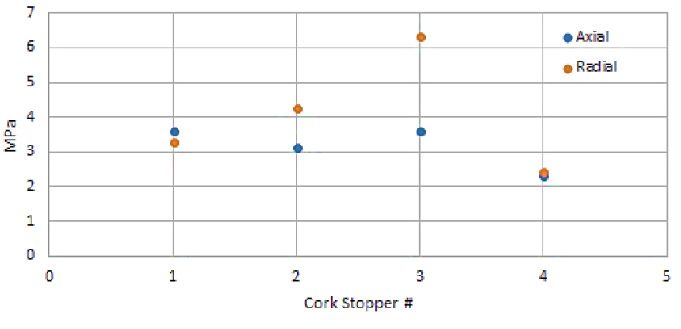

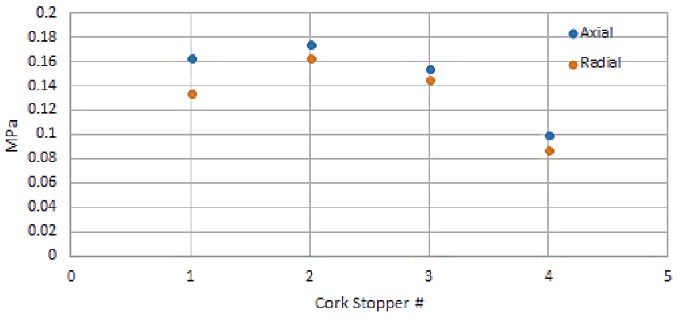

Die Qualität von Korken hängt in hohem Maße von ihren mechanischen und physikalischen Eigenschaften ab, die für ihre Effektivität beim Verschließen von Wein entscheidend sind. Zu den Schlüsselfaktoren, die die Korkqualität bestimmen, gehören Flexibilität, Isolierung, Elastizität und Undurchlässigkeit für Gas und Flüssigkeiten. Mit Hilfe der dynamisch-mechanischen Analyse (DMA) können wir die Elastizität und das Rückstellvermögen von Korken quantitativ bewerten und so eine zuverlässige Methode zur Beurteilung bieten.

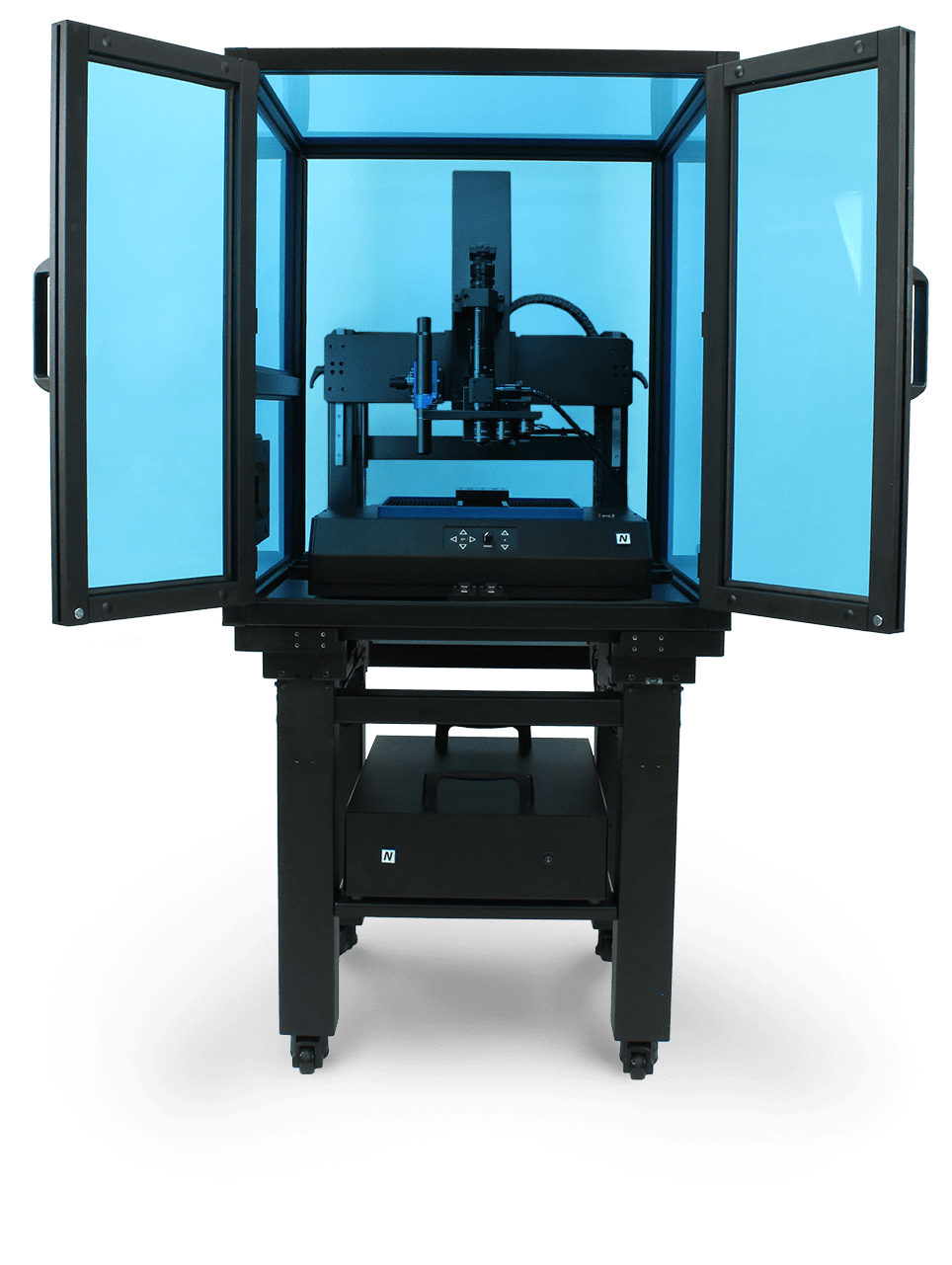

Der mechanische Tester NANOVEA PB1000 im Nanoindentation Modus ermöglicht die Charakterisierung dieser Eigenschaften, insbesondere des Elastizitätsmoduls, des Speichermoduls, des Verlustmoduls und des tan delta (tan (δ)). Die DMA-Prüfung ermöglicht auch die Erfassung wertvoller Daten zu Phasenverschiebung, Härte, Spannung und Dehnung des Korkmaterials. Durch diese umfassenden Analysen erhalten wir tiefere Einblicke in das mechanische Verhalten von Korken und ihre Eignung für Weinverschlussanwendungen.