GİRİŞ

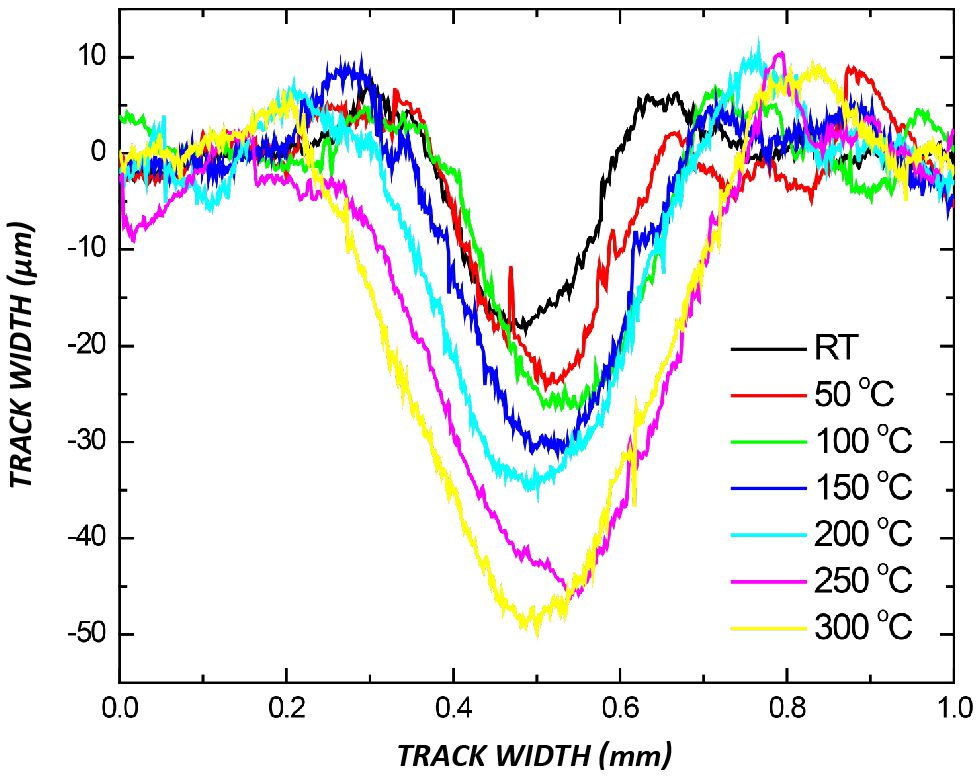

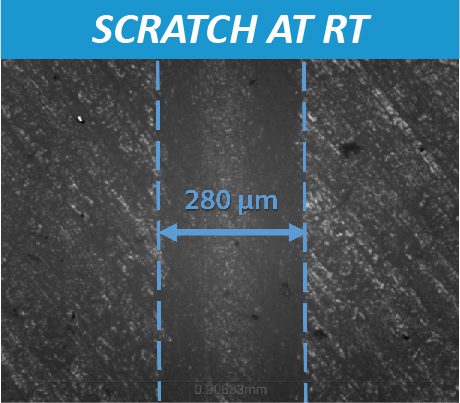

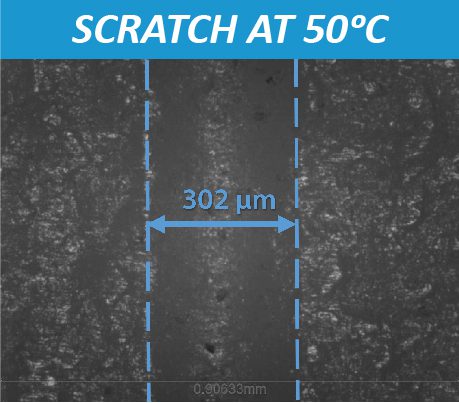

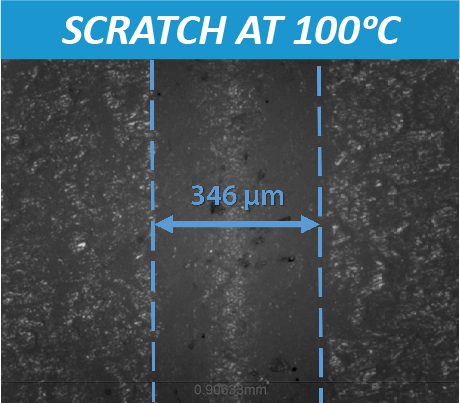

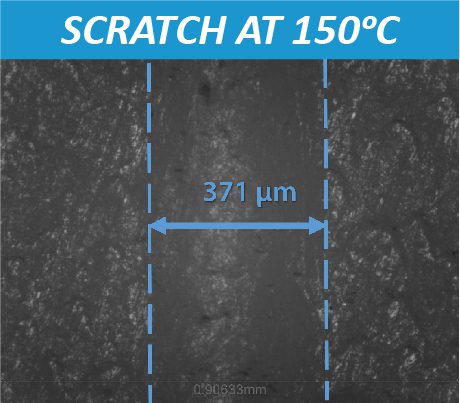

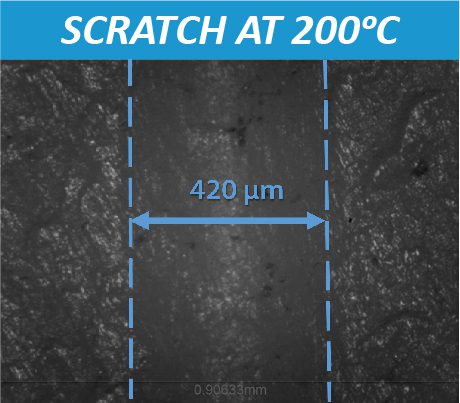

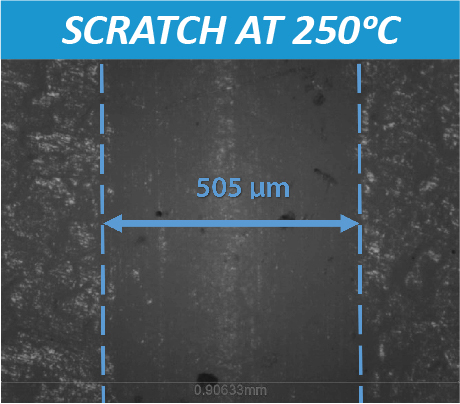

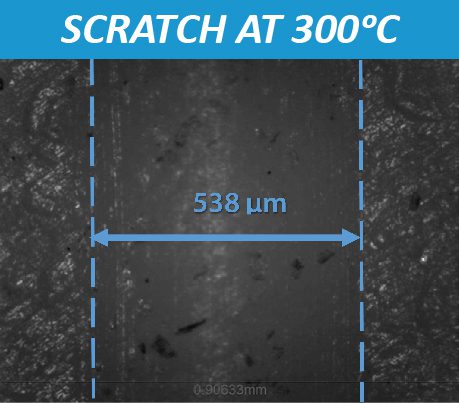

Sertlik, malzemelerin kalıcı veya plastik deformasyona karşı direncini ölçer. İlk olarak 1820 yılında Alman mineralog Friedrich Mohs tarafından geliştirilen çizilme sertliği testi, bir malzemenin keskin bir cisimden kaynaklanan sürtünme nedeniyle çizilme ve aşınmaya karşı sertliğini belirler1. Mohs ölçeği doğrusal bir ölçekten ziyade karşılaştırmalı bir indekstir, bu nedenle ASTM standardı G171-03'te açıklandığı gibi daha doğru ve kalitatif bir çizilme sertliği ölçümü geliştirilmiştir2. Bir elmas kalem tarafından oluşturulan çiziğin ortalama genişliğini ölçer ve çizik sertlik sayısını (HSP) hesaplar.

YÜKSEK SICAKLIKLARDA ÇİZİK SERTLİĞİ ÖLÇÜMÜNÜN ÖNEMİ

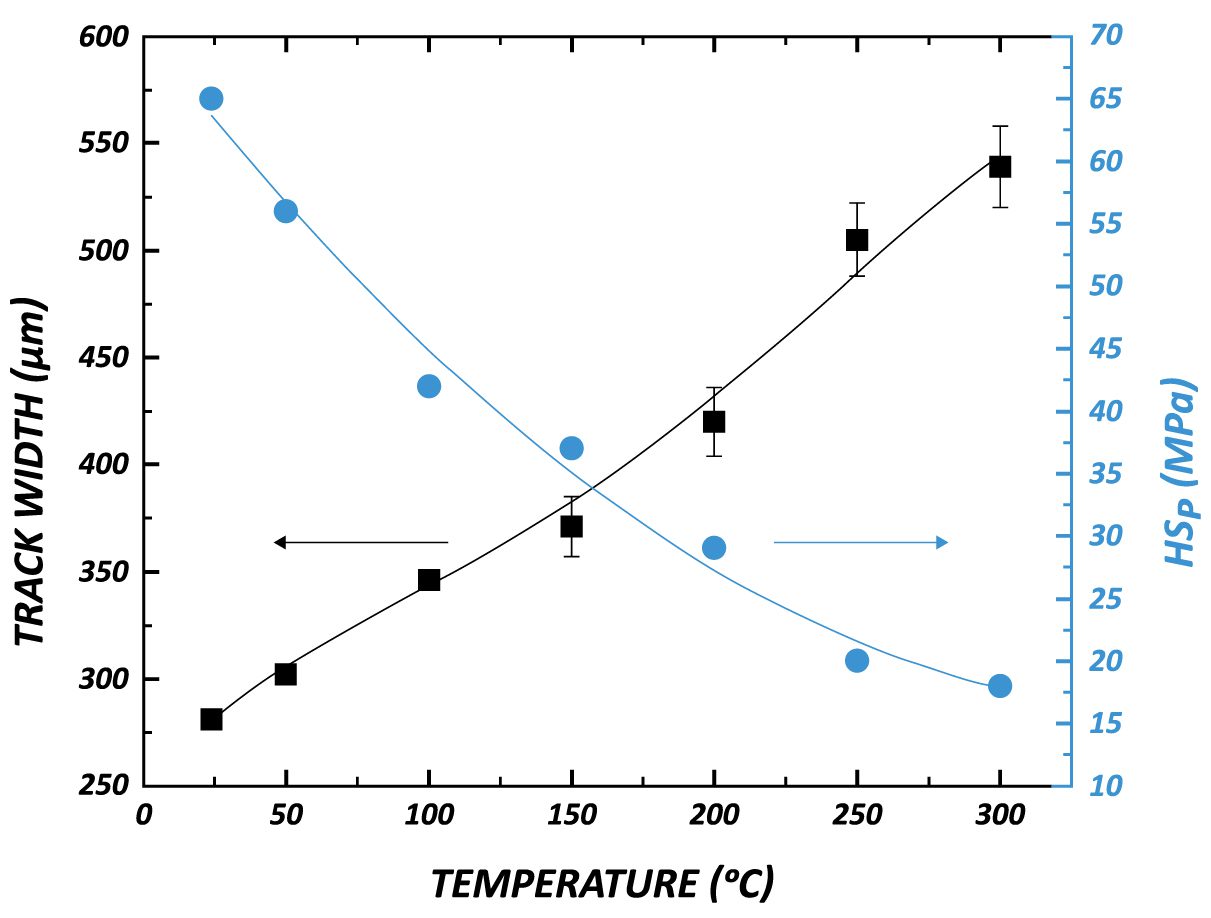

Malzemeler hizmet gereksinimlerine göre seçilir. Önemli sıcaklık değişiklikleri ve termal gradyanlar içeren uygulamalarda, mekanik limitlerin tam olarak farkında olmak için malzemelerin yüksek sıcaklıklardaki mekanik özelliklerini araştırmak kritik önem taşır. Malzemeler, özellikle polimerler, genellikle yüksek sıcaklıklarda yumuşar. Birçok mekanik arıza, sadece yüksek sıcaklıklarda meydana gelen sürünme deformasyonu ve termal yorgunluktan kaynaklanır. Bu nedenle, yüksek sıcaklık uygulamaları için malzemelerin doğru seçimini sağlamak amacıyla yüksek sıcaklıklarda sertliği ölçmek için güvenilir bir tekniğe ihtiyaç vardır.