مقدمة

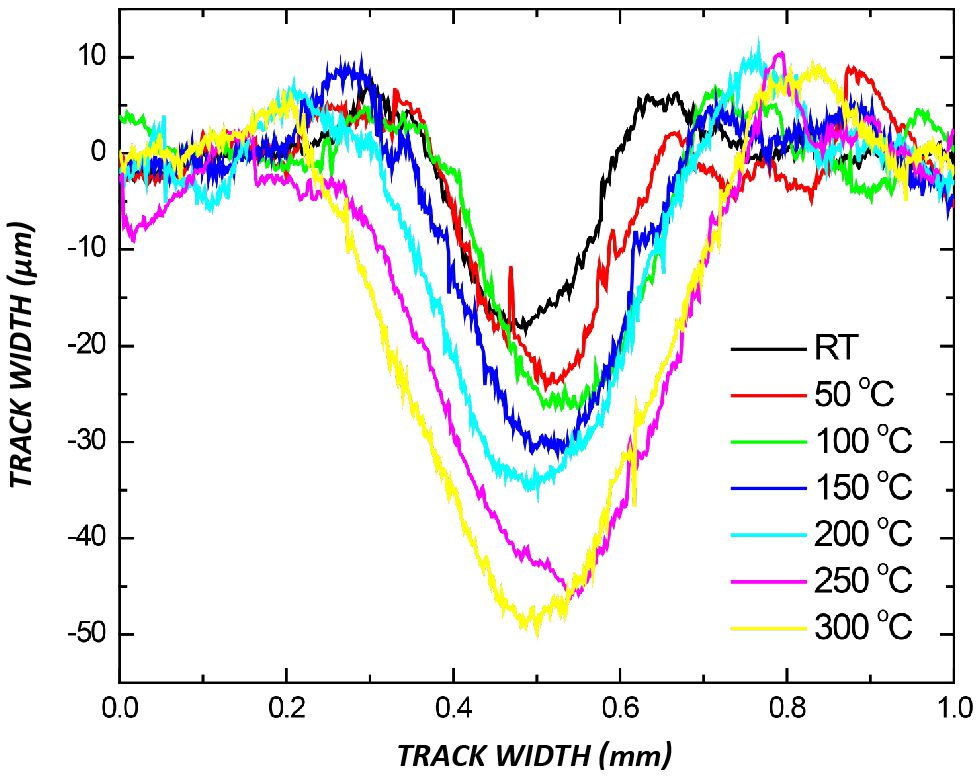

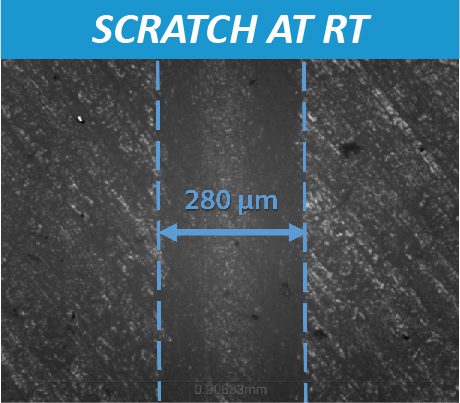

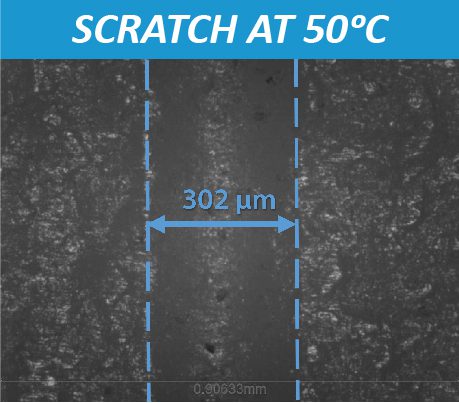

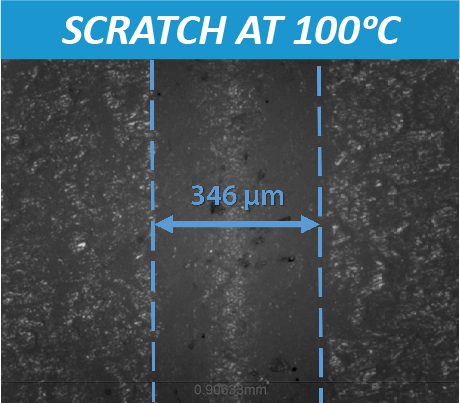

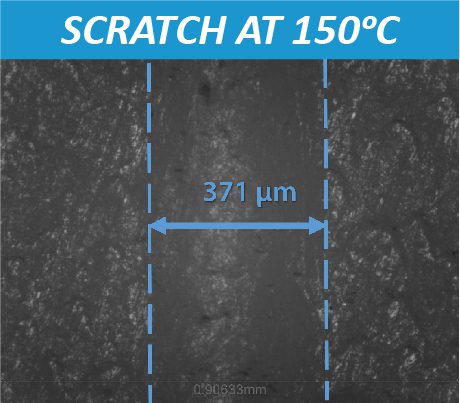

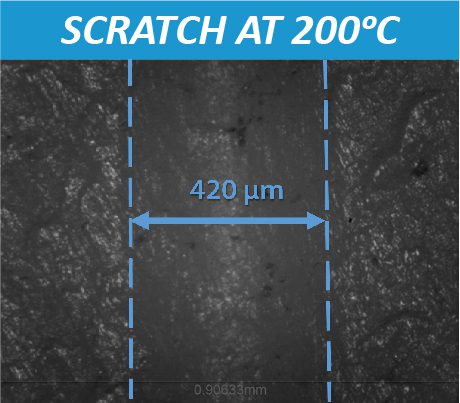

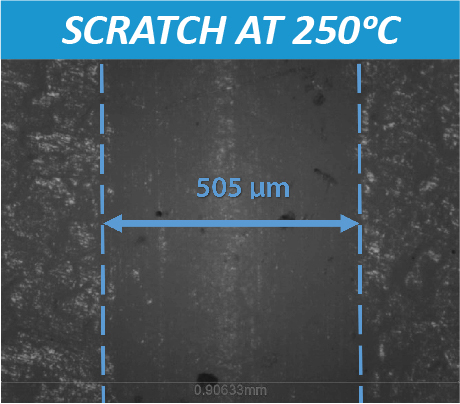

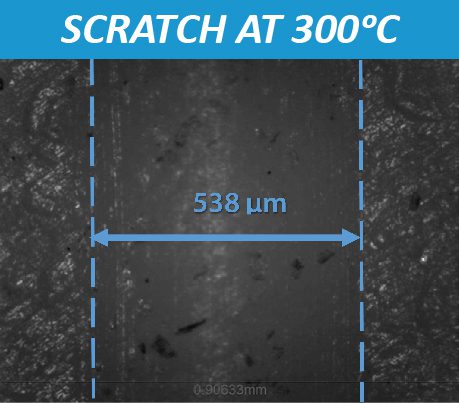

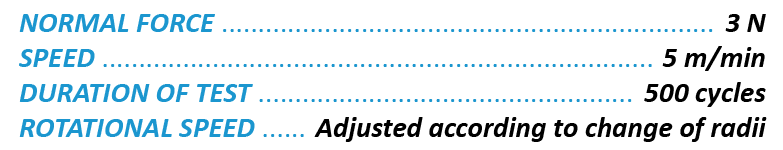

تقيس الصلابة مقاومة المواد للتشوه الدائم أو البلاستيكي. تم تطويره في الأصل من قبل عالم المعادن الألماني فريدريش موس في عام 1820 ، اختبار صلابة الخدش يحدد صلابة المادة للخدوش والتآكل بسبب الاحتكاك من جسم حاد1. مقياس موس هو مؤشر مقارن وليس مقياسًا خطيًا ، لذلك تم تطوير قياس صلابة الخدش بدقة ونوعية كما هو موضح في معيار ASTM G171-032. يقيس متوسط عرض الخدش الناتج عن قلم ماسي ويحسب رقم صلابة الخدش (HSP).

أهمية قياس صلابة الخدوش في درجات الحرارة العالية

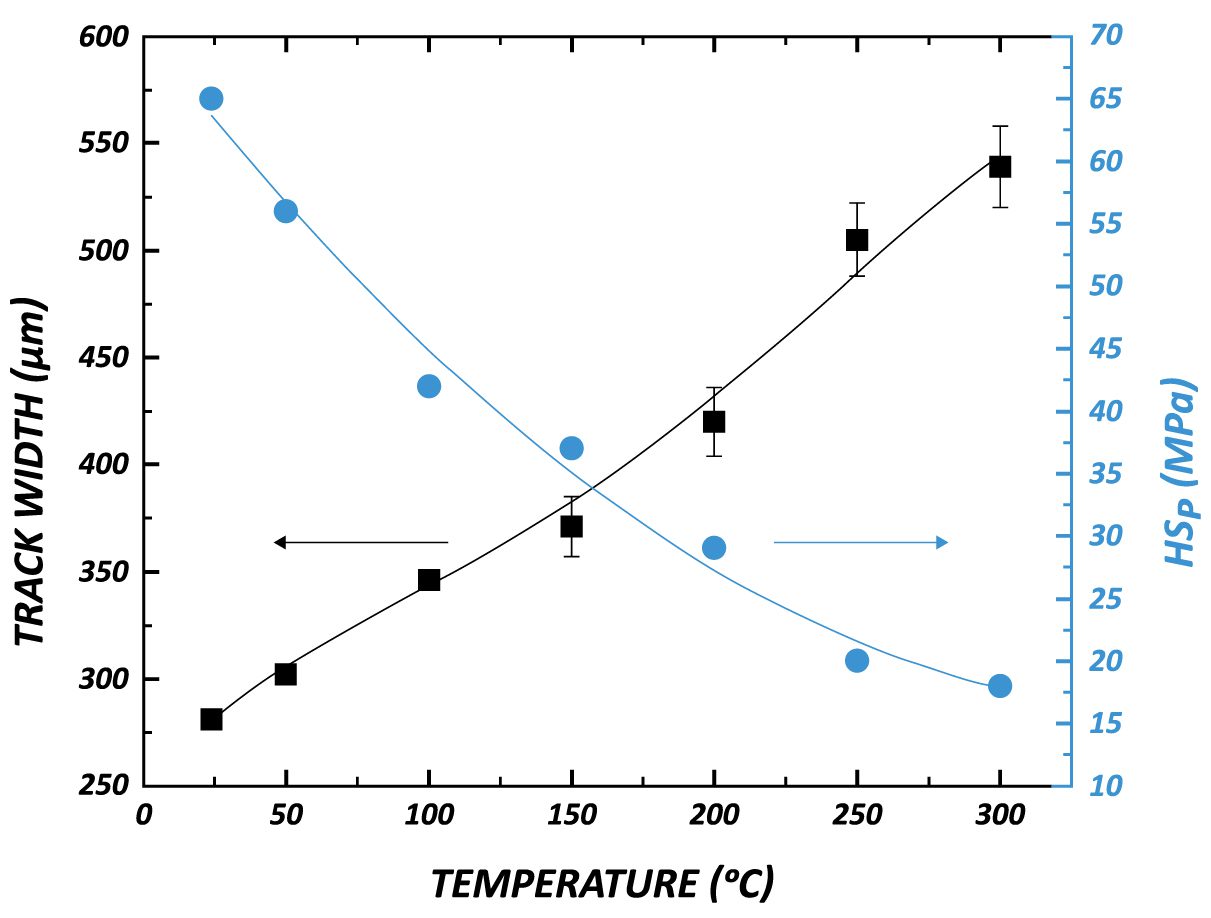

يتم اختيار المواد بناءً على متطلبات الخدمة. بالنسبة للتطبيقات التي تنطوي على تغيرات كبيرة في درجات الحرارة وتدرجات حرارية ، فمن الأهمية بمكان فحص الخواص الميكانيكية للمواد عند درجات حرارة عالية لتكون على دراية كاملة بالحدود الميكانيكية. المواد ، وخاصة البوليمرات ، عادة ما تنعم في درجات حرارة عالية. تحدث الكثير من الأعطال الميكانيكية بسبب التشوه الزاحف والتعب الحراري الذي يحدث فقط في درجات حرارة مرتفعة. لذلك ، هناك حاجة إلى تقنية موثوقة لقياس الصلابة في درجات حرارة عالية لضمان الاختيار المناسب للمواد لتطبيقات درجات الحرارة العالية.