Comprendre la résistance aux rayures des protecteurs d'écran de téléphone

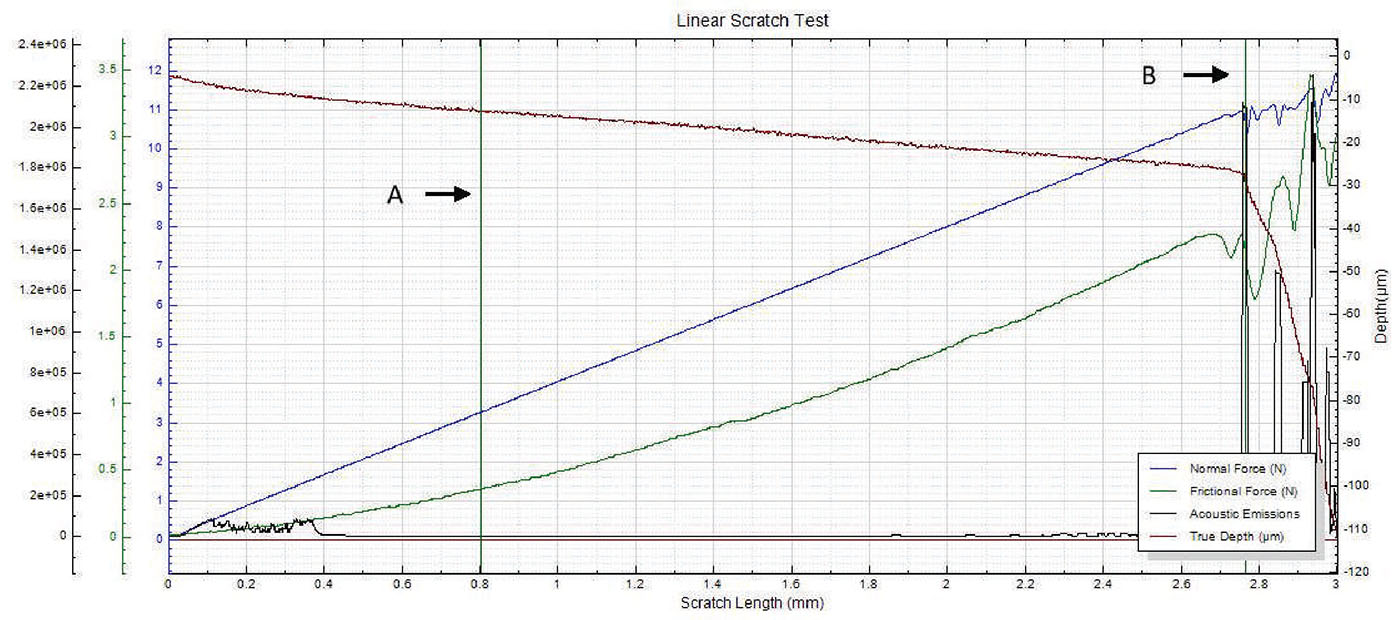

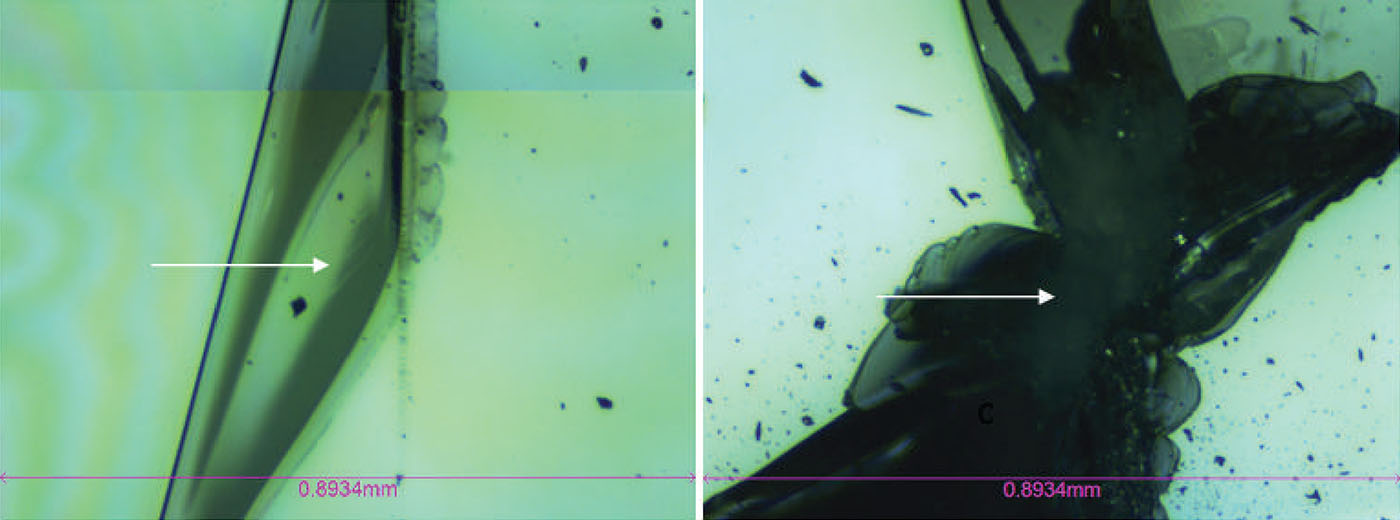

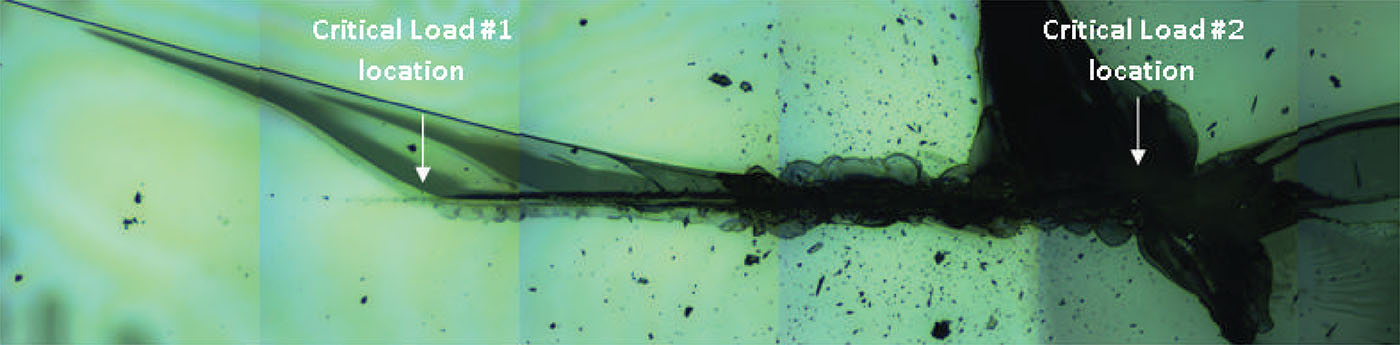

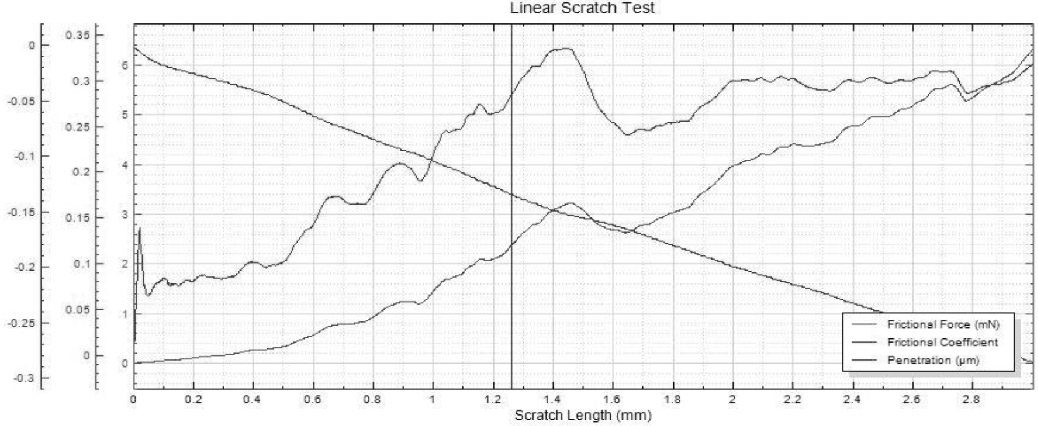

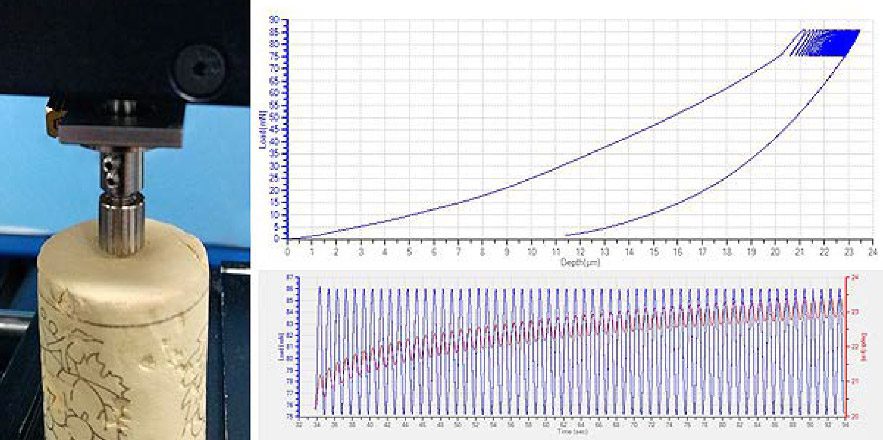

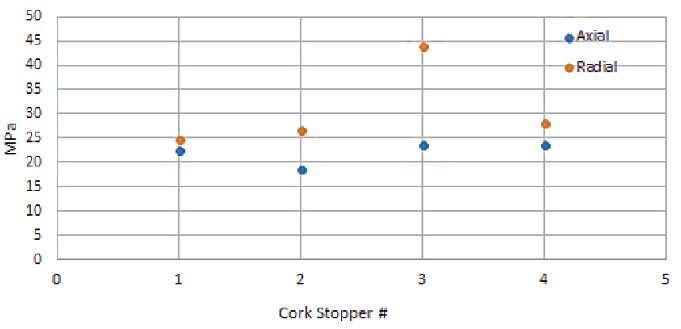

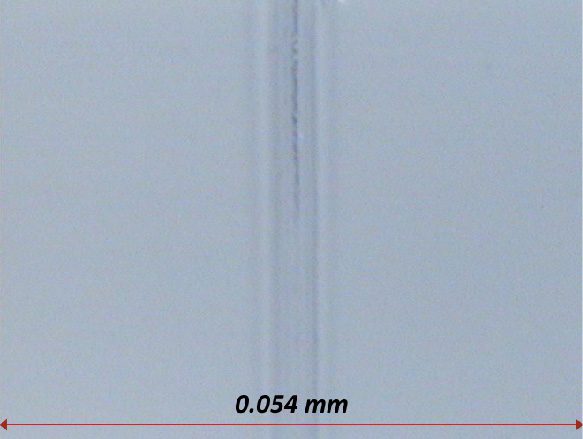

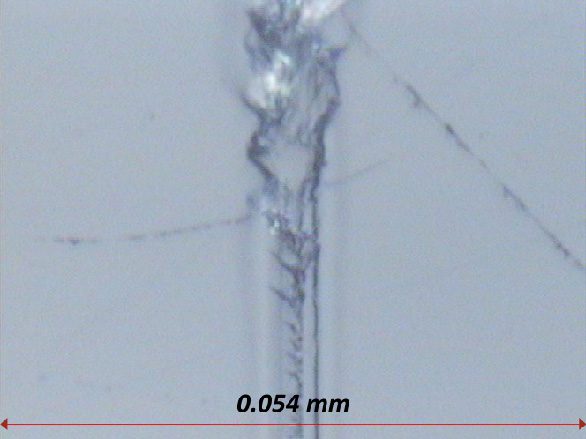

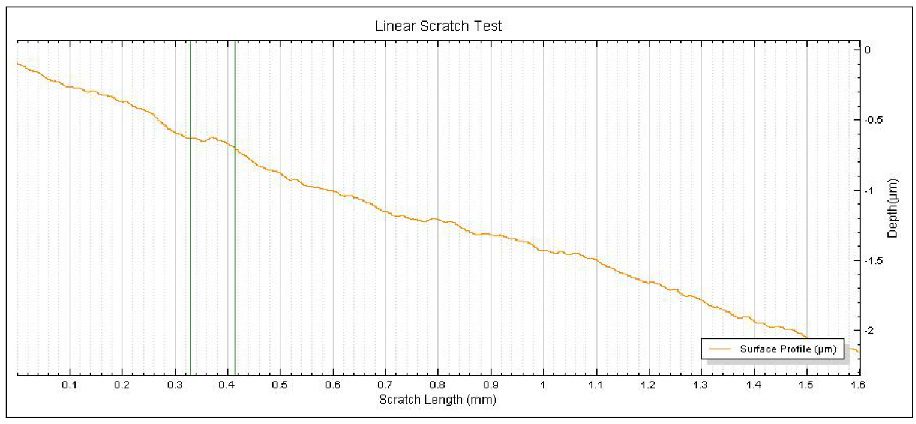

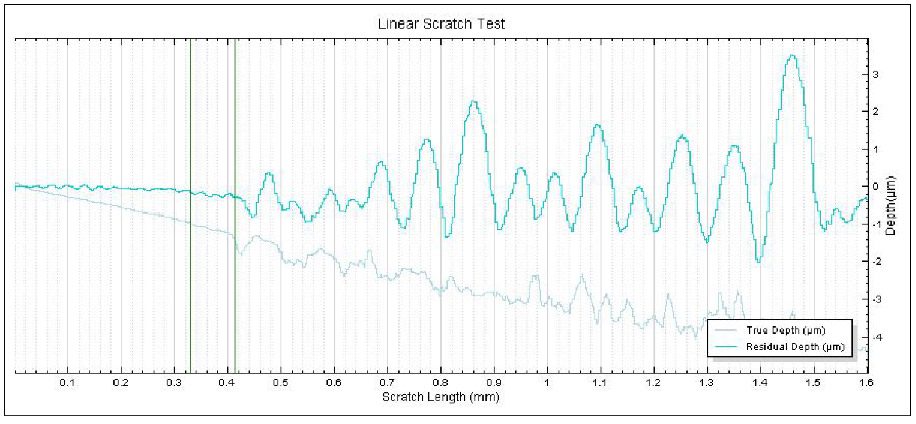

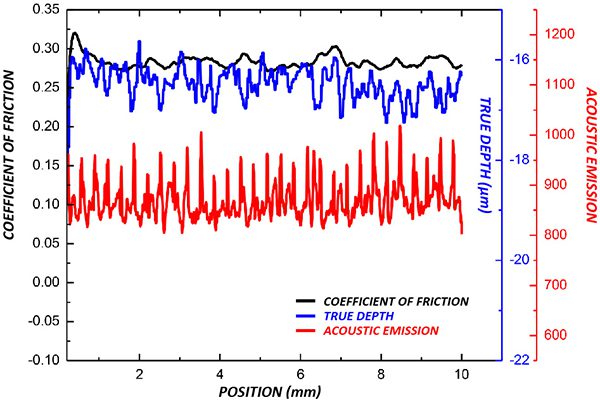

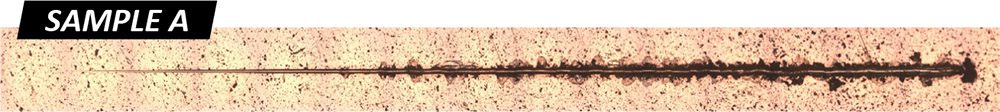

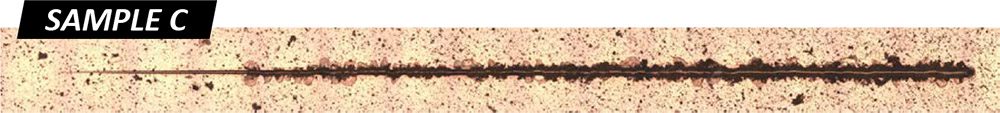

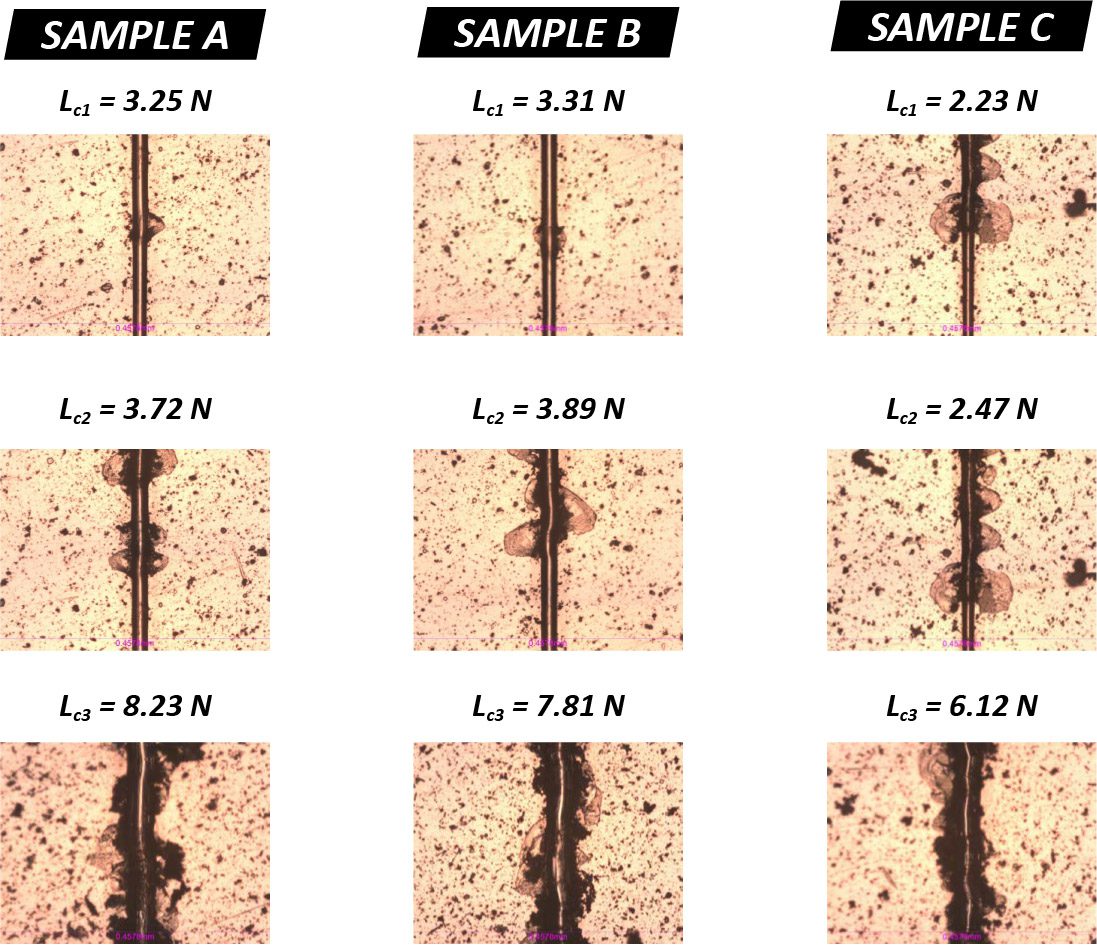

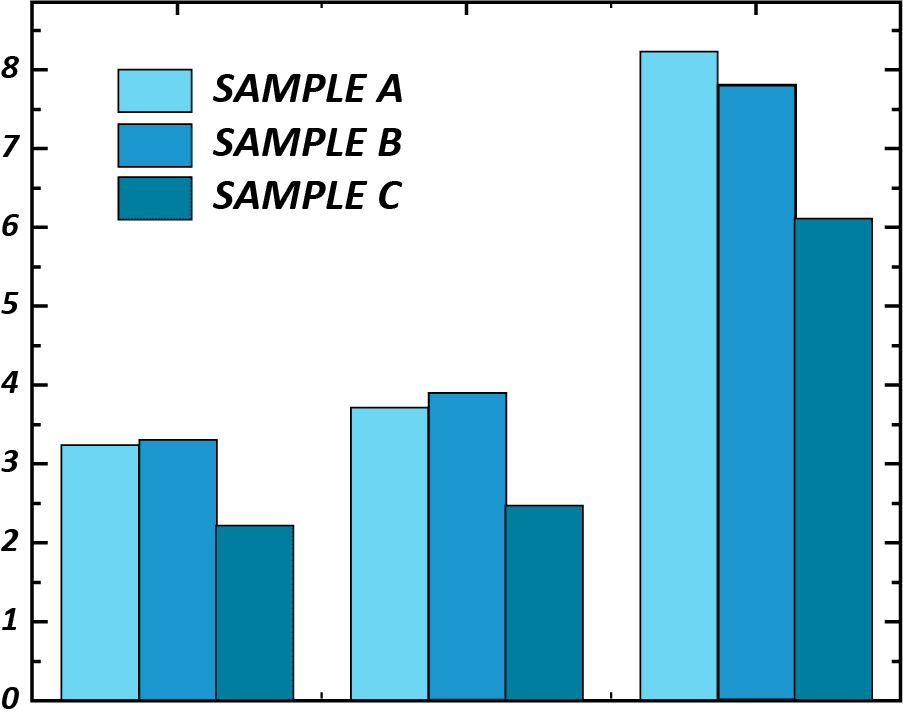

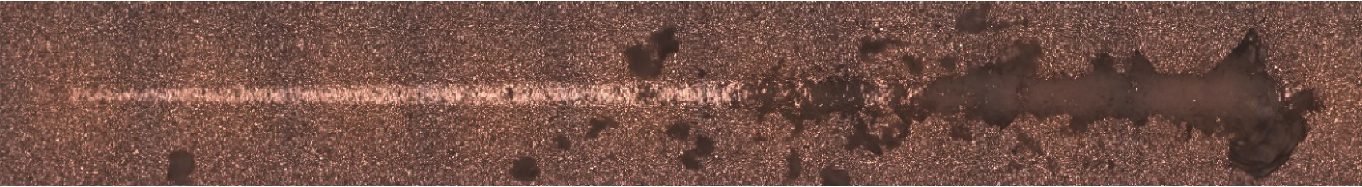

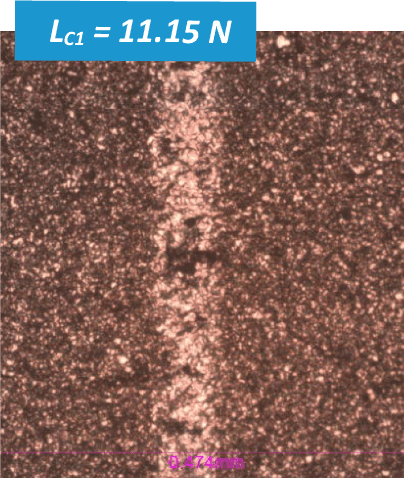

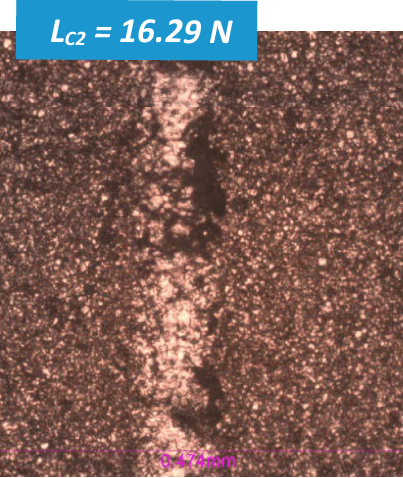

Les revêtements protecteurs des écrans de téléphone jouent un rôle essentiel dans la résistance aux rayures, la force d'adhérence et la durabilité à long terme. Au fil du temps, les rayures, les microfissures et la délamination du revêtement peuvent réduire la clarté optique et la fiabilité, en particulier dans les environnements à usage intensif. Pour évaluer la résistance aux dommages mécaniques des différentes protections d'écran, des tests de rayures instrumentés fournissent des informations quantifiables sur les mécanismes de défaillance du revêtement, y compris l'adhérence, la cohésion et le comportement de rupture.

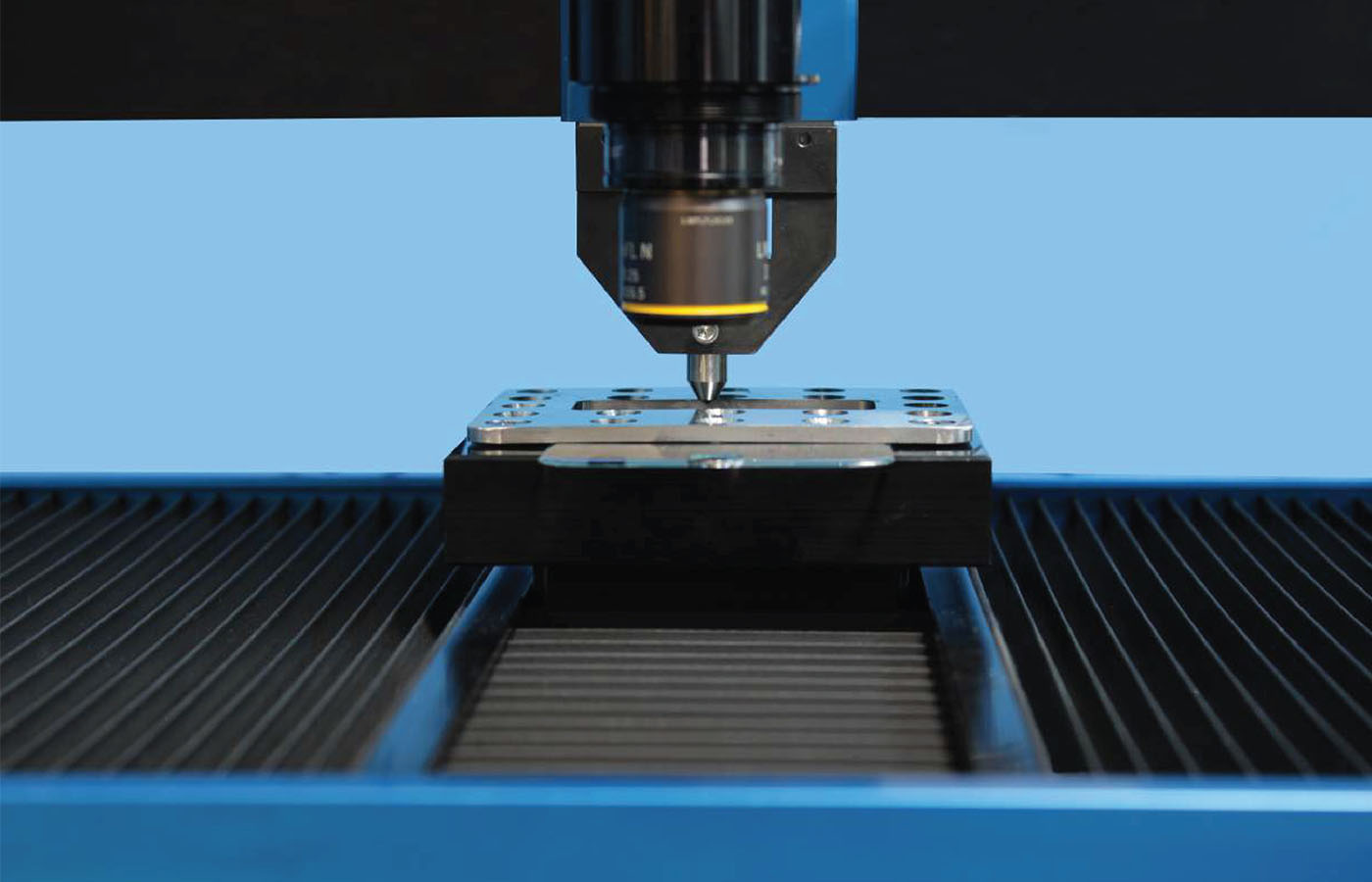

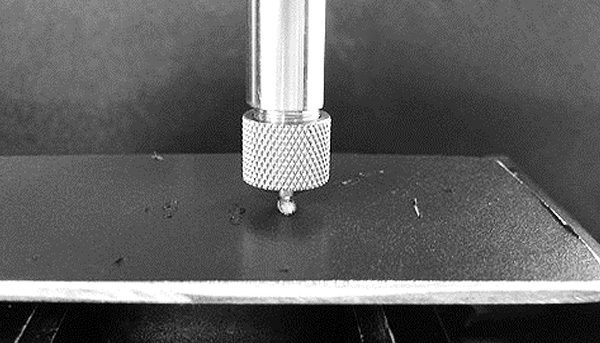

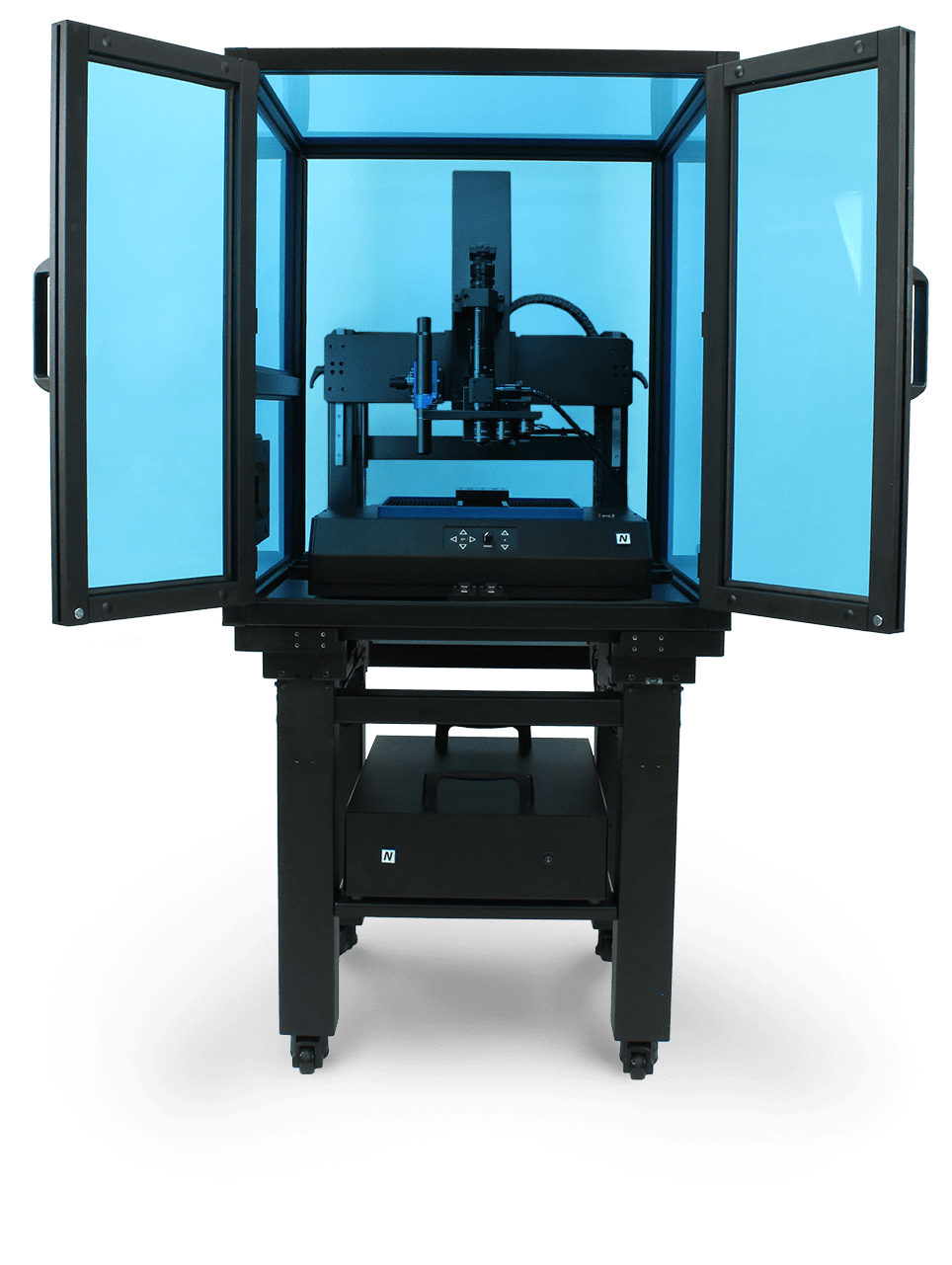

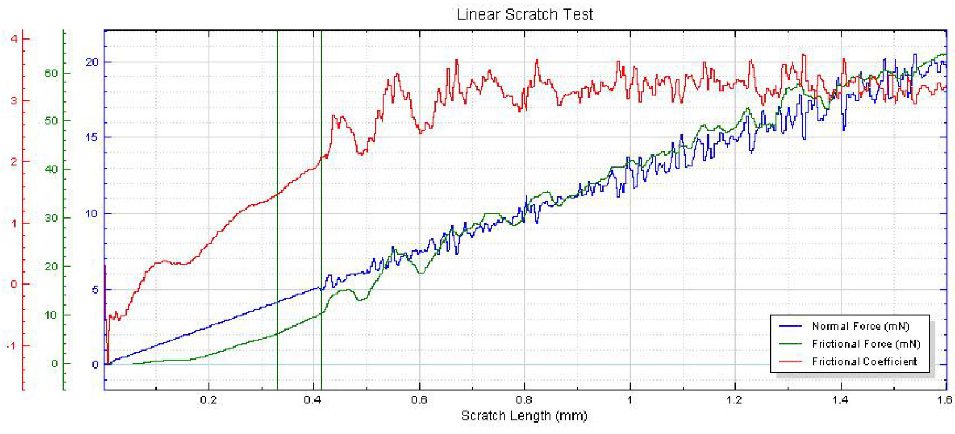

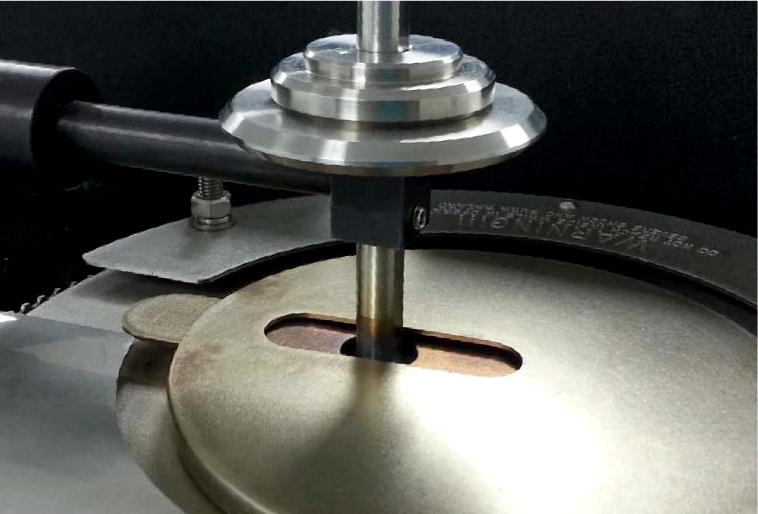

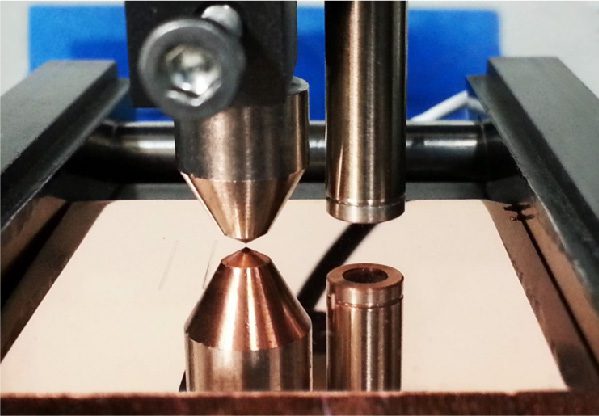

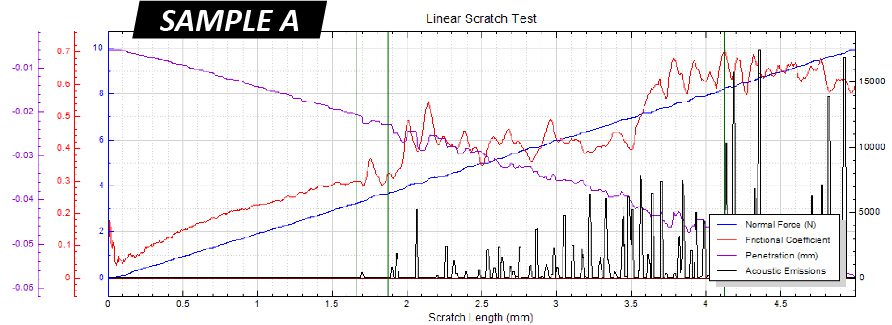

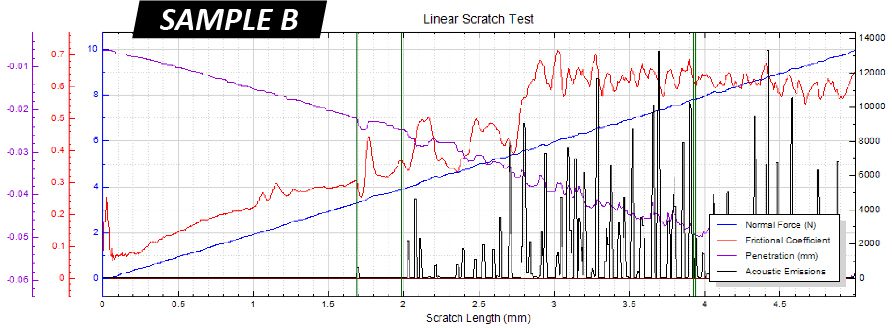

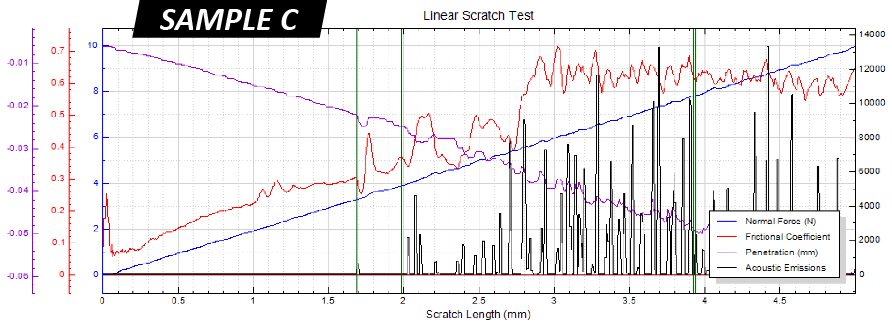

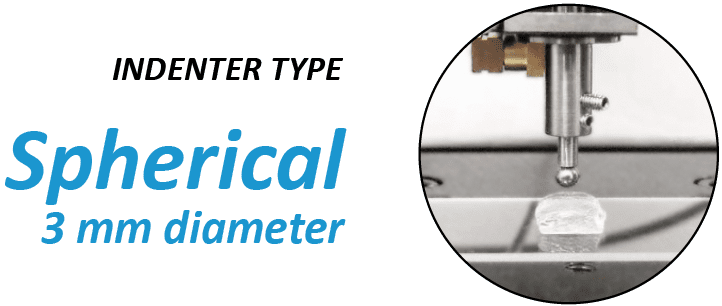

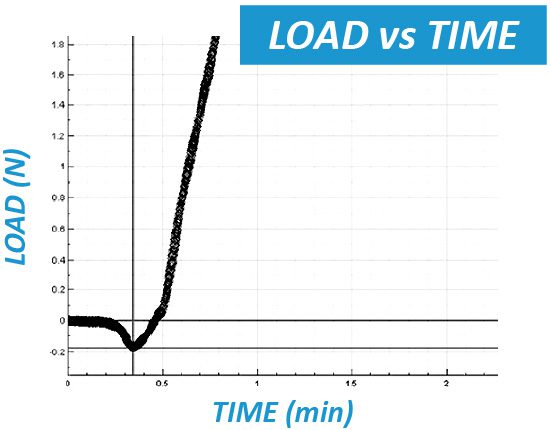

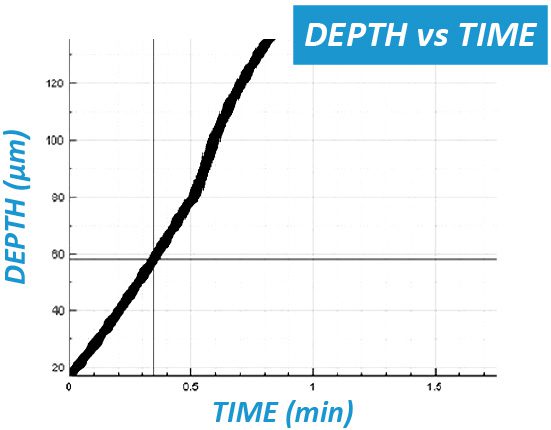

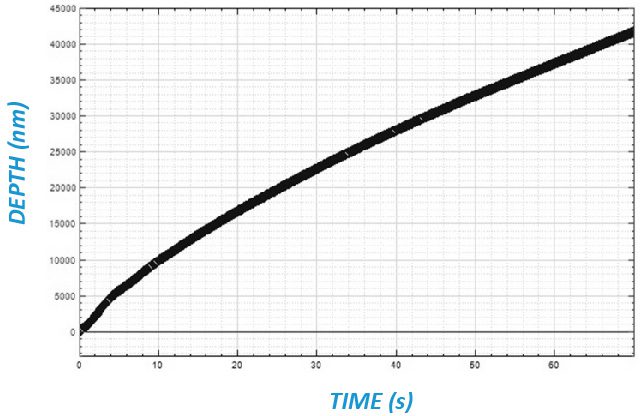

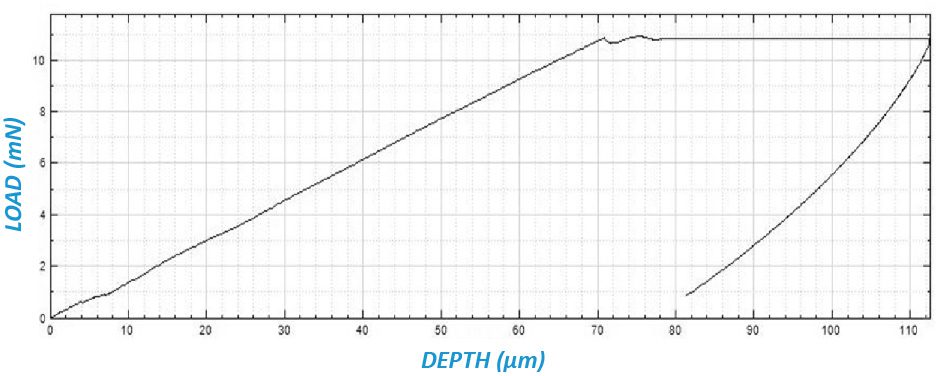

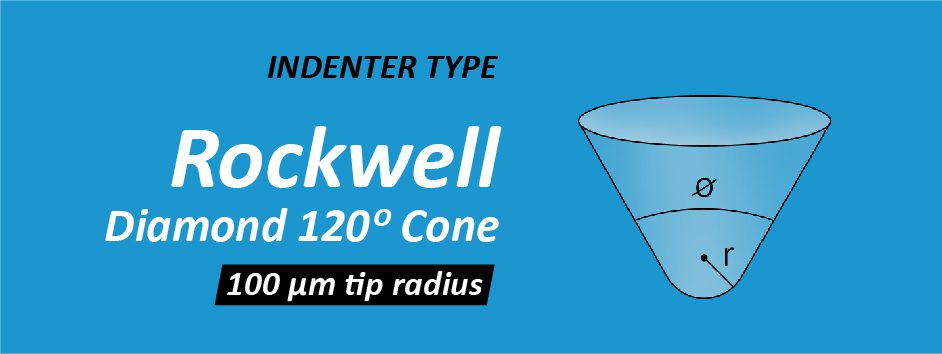

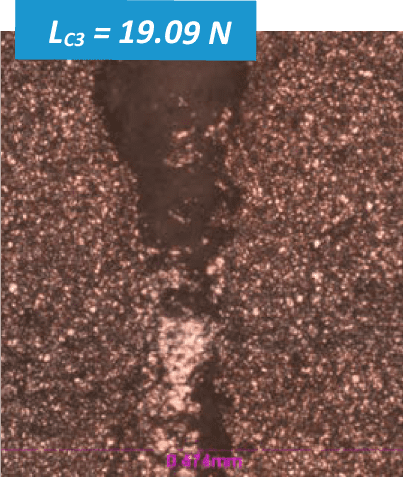

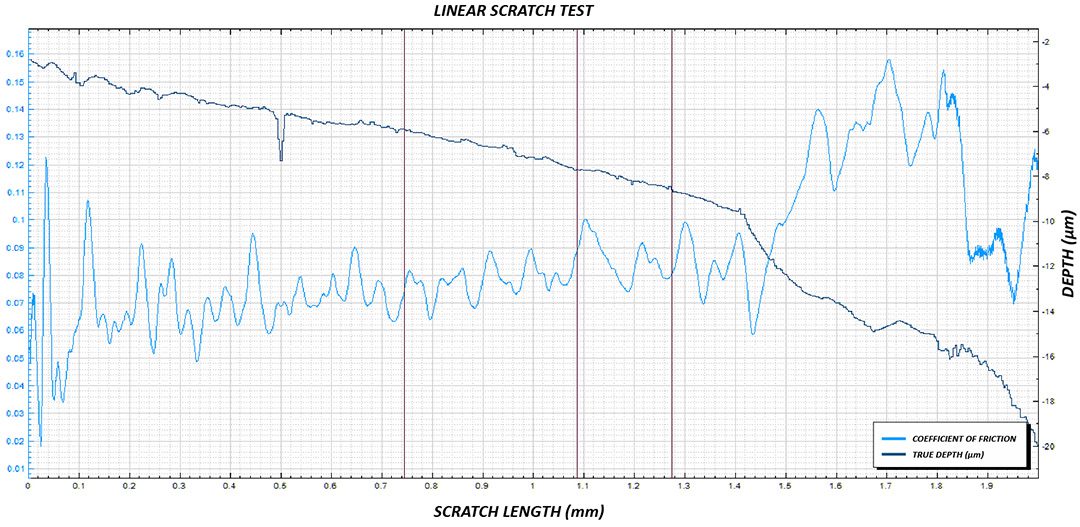

Dans cette étude, NANOVEA PB1000 Essai mécanique est utilisé pour comparer les protections d'écran en TPU et en verre trempé sous une charge progressive contrôlée. Grâce à une détection précise des émissions acoustiques, nous identifions les charges de rupture critiques et caractérisons la façon dont chaque matériau réagit à l'augmentation de la contrainte mécanique.

Pourquoi les tests de résistance aux rayures sont-ils importants pour les protecteurs d'écran ?

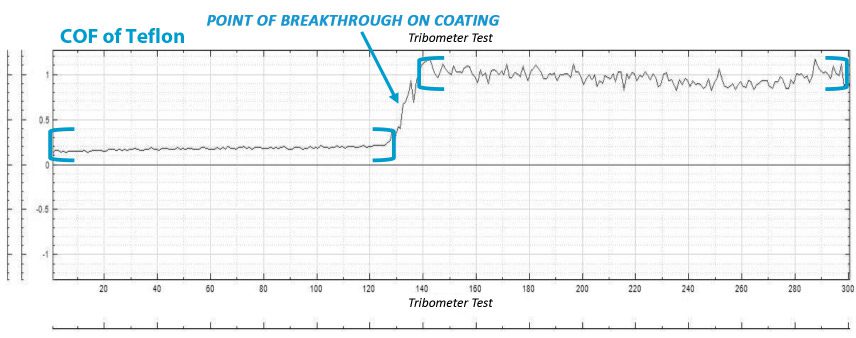

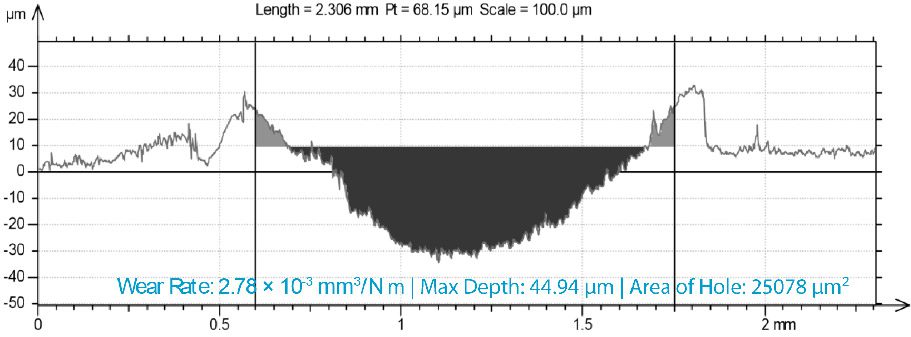

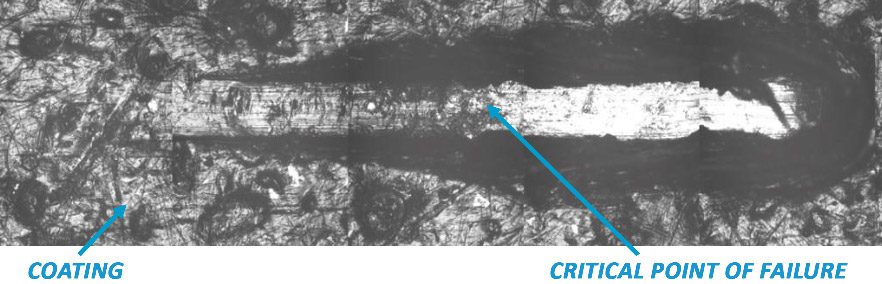

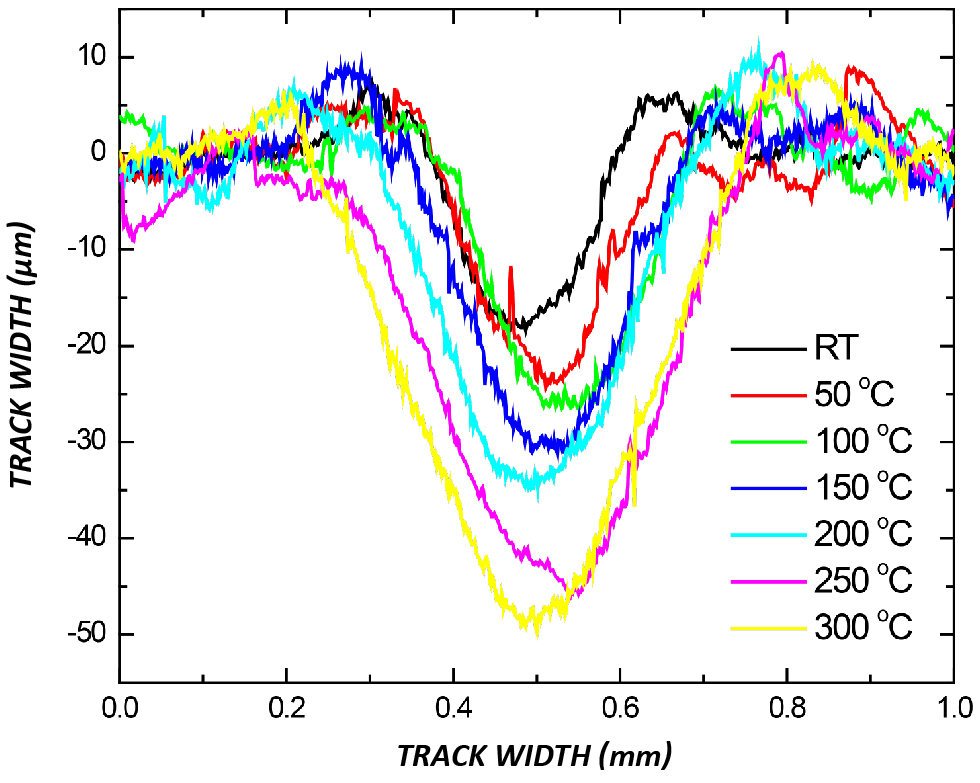

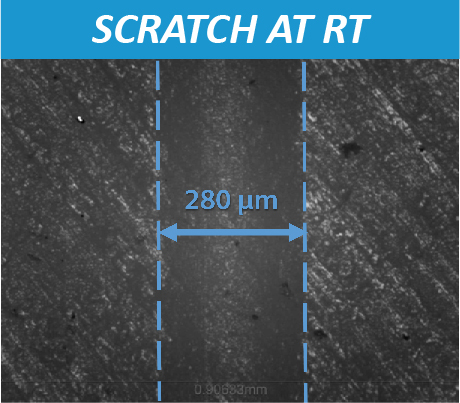

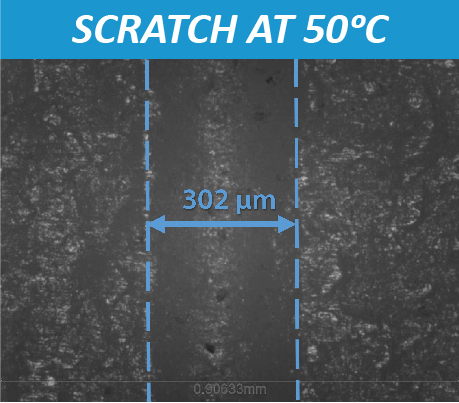

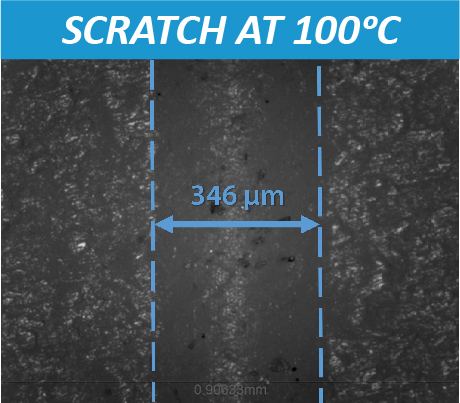

De nombreux utilisateurs supposent que les protecteurs plus épais ou plus durs sont automatiquement plus performants, mais la durabilité réelle dépend de la manière dont le matériau se comporte sous l'effet d'une charge progressive, d'une déformation de la surface et d'une contrainte localisée. Les essais de rayures instrumentés permettent aux ingénieurs de mesurer l'adhérence du revêtement, la force de cohésion, la résistance à l'usure de la surface et les charges exactes auxquelles les défaillances se déclenchent ou se propagent.

En analysant les points d'initiation des fissures, le comportement de délamination et les modes de défaillance, les fabricants peuvent valider les performances des protecteurs d'écran à des fins de R&D, de contrôle de la qualité ou d'analyse comparative. Les tests de nano-rayures et de micro-rayures offrent un aperçu reproductible et fondé sur des données de la durabilité dans le monde réel, bien au-delà des indices de dureté traditionnels.