Bedeutung der Bewertung von Verschleiß und Kratzern bei Kupferdraht

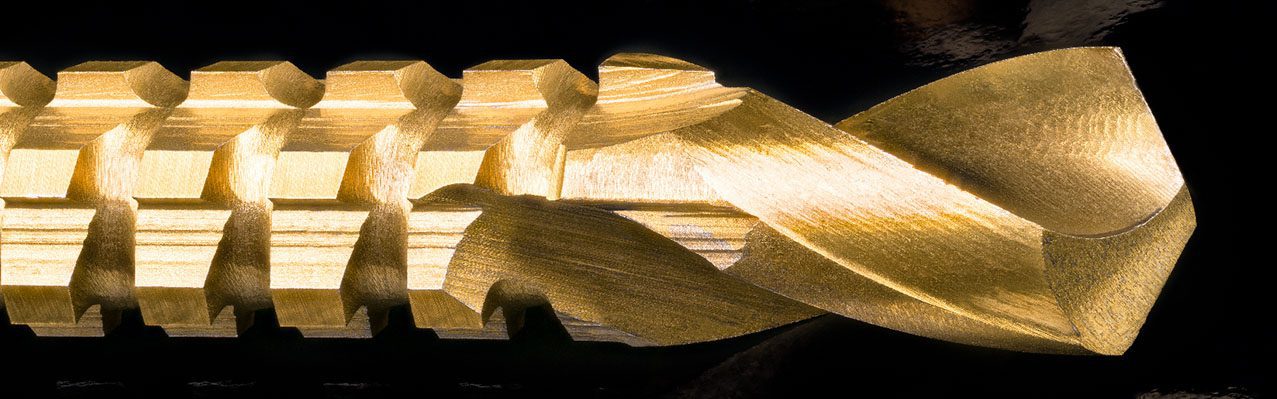

Kupfer wird seit der Erfindung des Elektromagneten und des Telegrafen seit langem für die elektrische Verdrahtung verwendet. Kupferdrähte werden dank ihrer Korrosionsbeständigkeit, ihrer Lötbarkeit und ihrer Leistungsfähigkeit bei hohen Temperaturen von bis zu 150 °C in einer Vielzahl elektronischer Geräte wie Schalttafeln, Messgeräten, Computern, Geschäftsmaschinen und Haushaltsgeräten eingesetzt. Ungefähr die Hälfte des gesamten geförderten Kupfers wird für die Herstellung von elektrischen Drähten und Kabeln verwendet.

Die Oberflächenqualität von Kupferdrähten ist entscheidend für die Leistungsfähigkeit und Lebensdauer der Anwendung. Mikrodefekte in Drähten können zu übermäßigem Verschleiß, Rissentstehung und -ausbreitung, verminderter Leitfähigkeit und unzureichender Lötbarkeit führen. Eine ordnungsgemäße Oberflächenbehandlung von Kupferdrähten beseitigt die beim Drahtziehen entstandenen Oberflächenfehler und verbessert die Korrosions-, Kratz- und Verschleißfestigkeit. Viele Anwendungen in der Luft- und Raumfahrt mit Kupferdrähten erfordern ein kontrolliertes Verhalten, um unerwartete Ausfälle zu vermeiden. Um die Verschleiß- und Kratzfestigkeit der Kupferdrahtoberfläche richtig zu bewerten, sind quantifizierbare und zuverlässige Messungen erforderlich.

Messung Zielsetzung

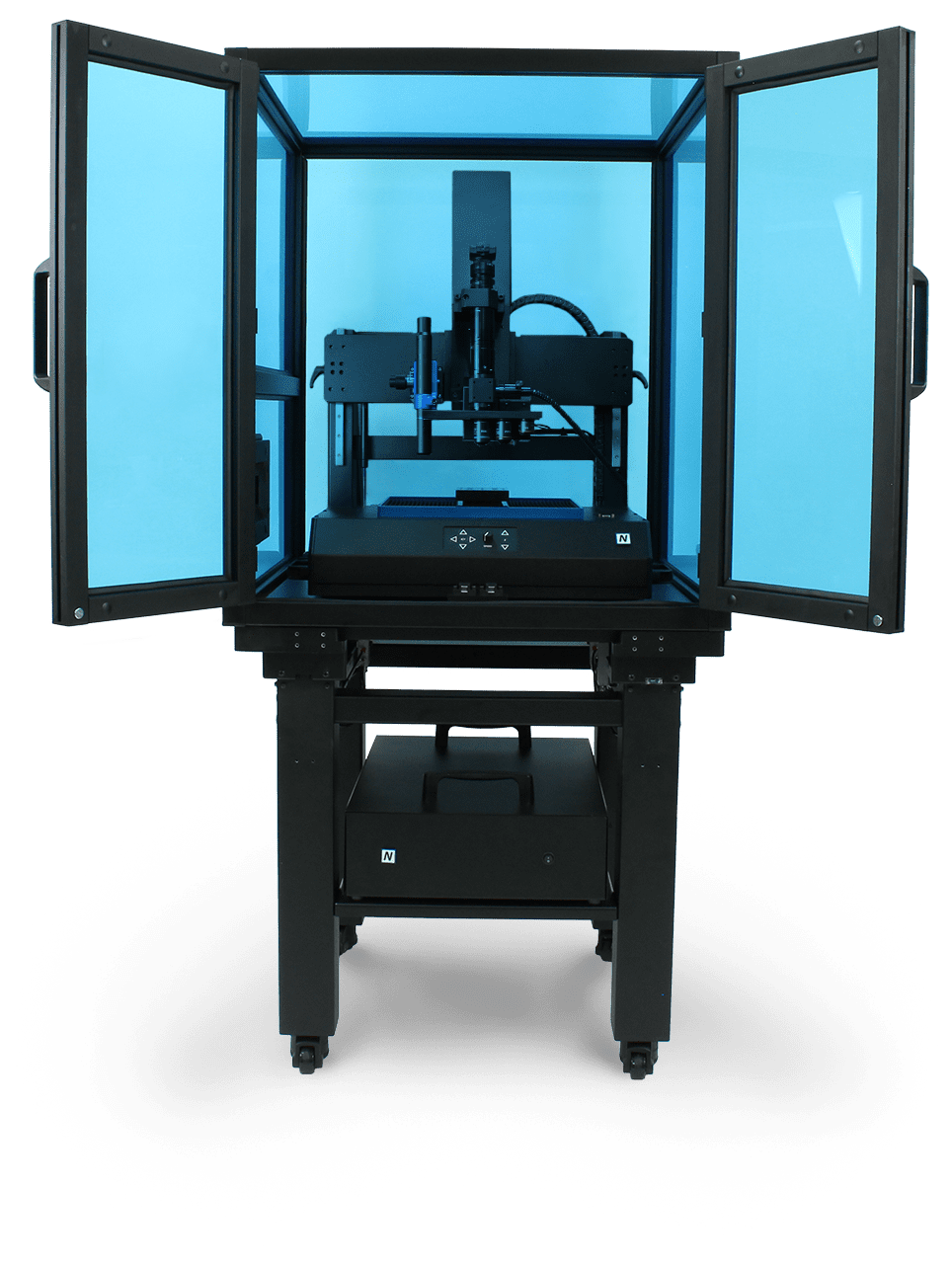

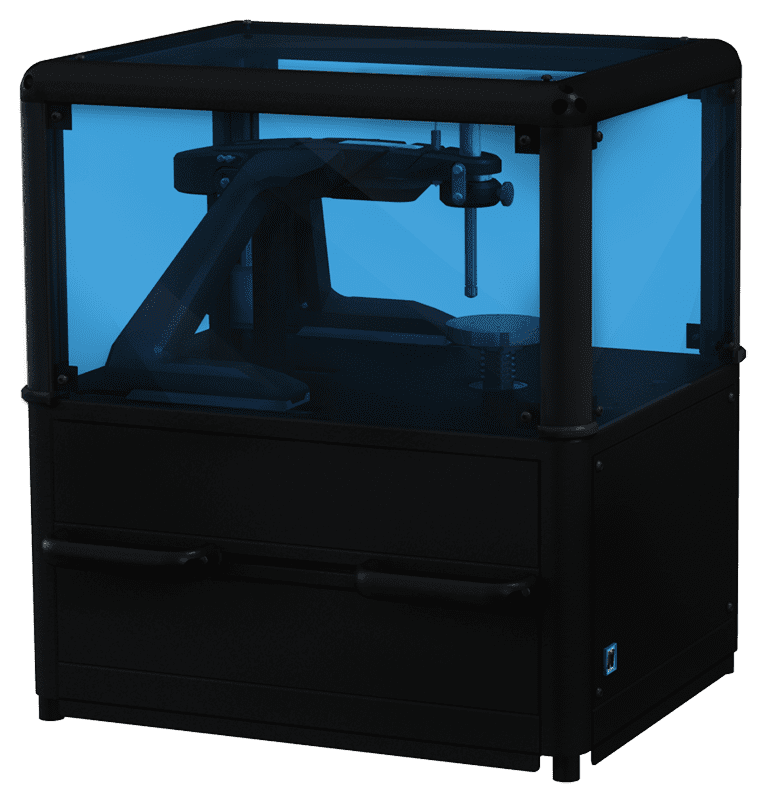

In dieser Anwendung simulieren wir einen kontrollierten Verschleißprozess verschiedener Kupferdrahtoberflächenbehandlungen. Kratztests misst die Last, die erforderlich ist, um einen Ausfall der behandelten Oberflächenschicht zu verursachen. Diese Studie stellt den Nanovea vor Tribometer und Mechanischer Tester als ideale Werkzeuge zur Bewertung und Qualitätskontrolle elektrischer Leitungen.

Testverfahren und -abläufe

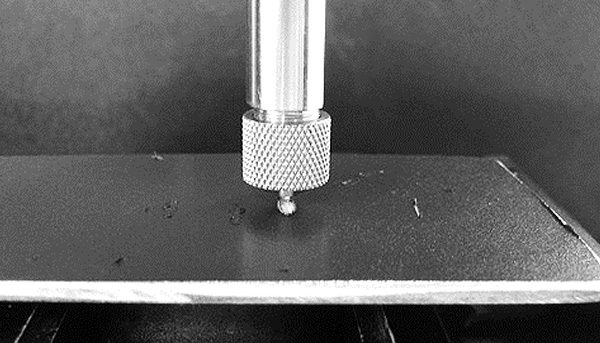

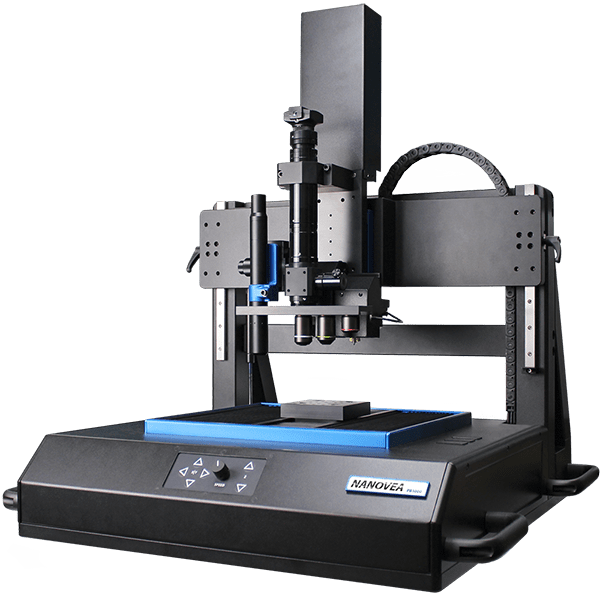

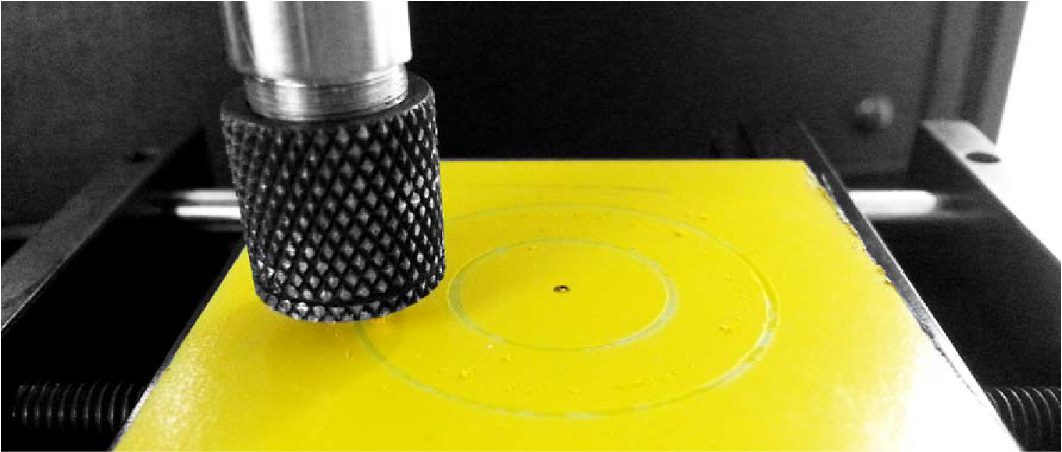

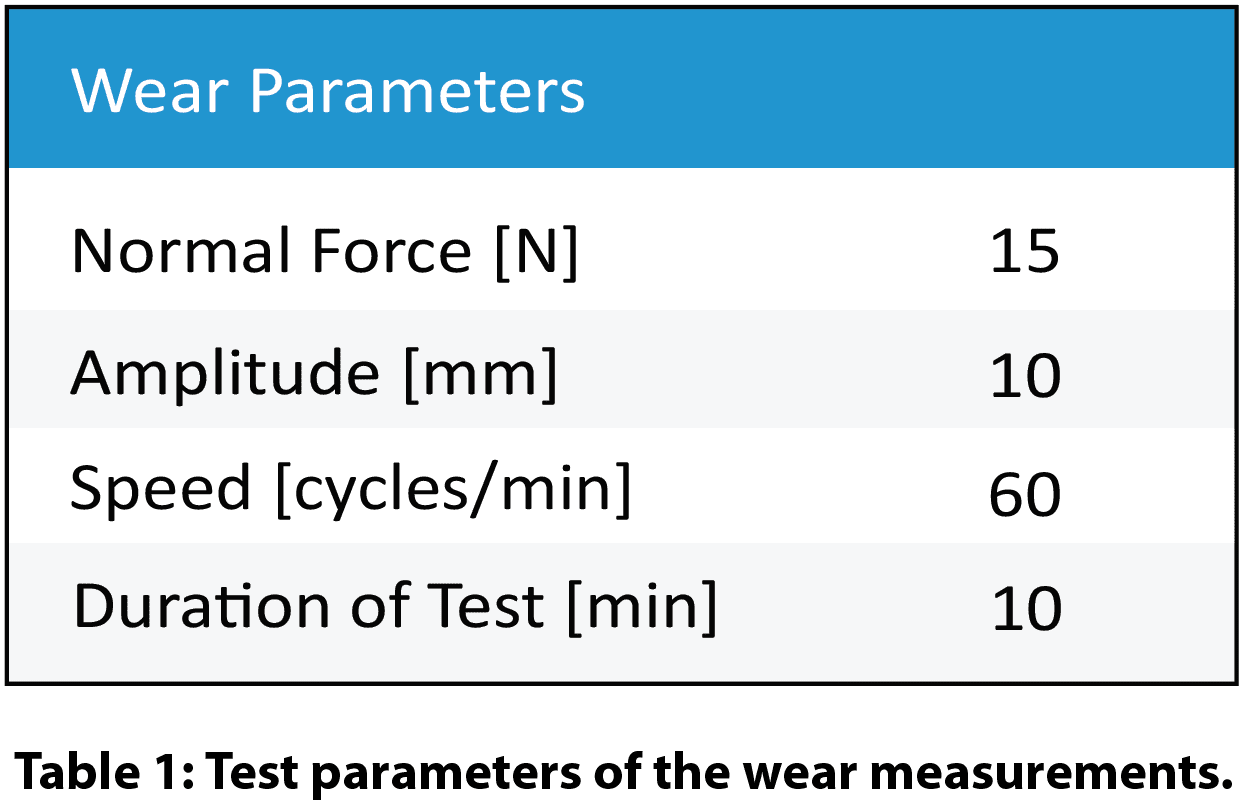

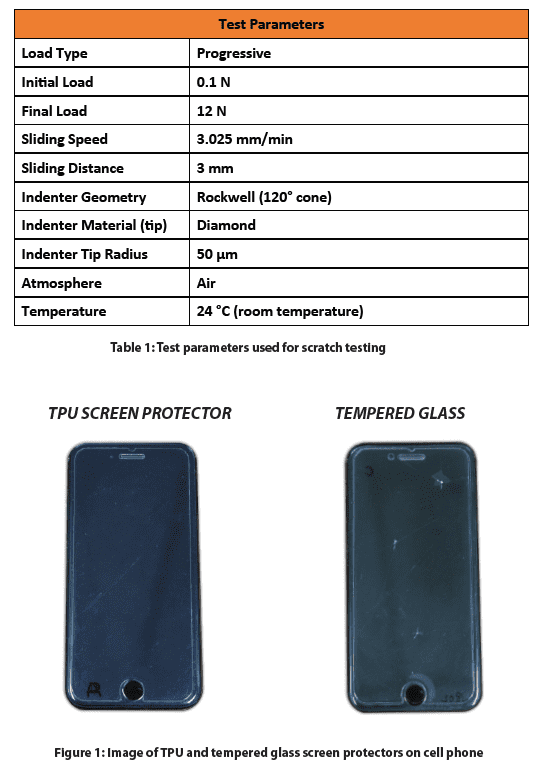

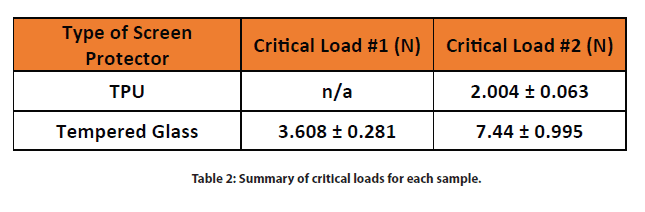

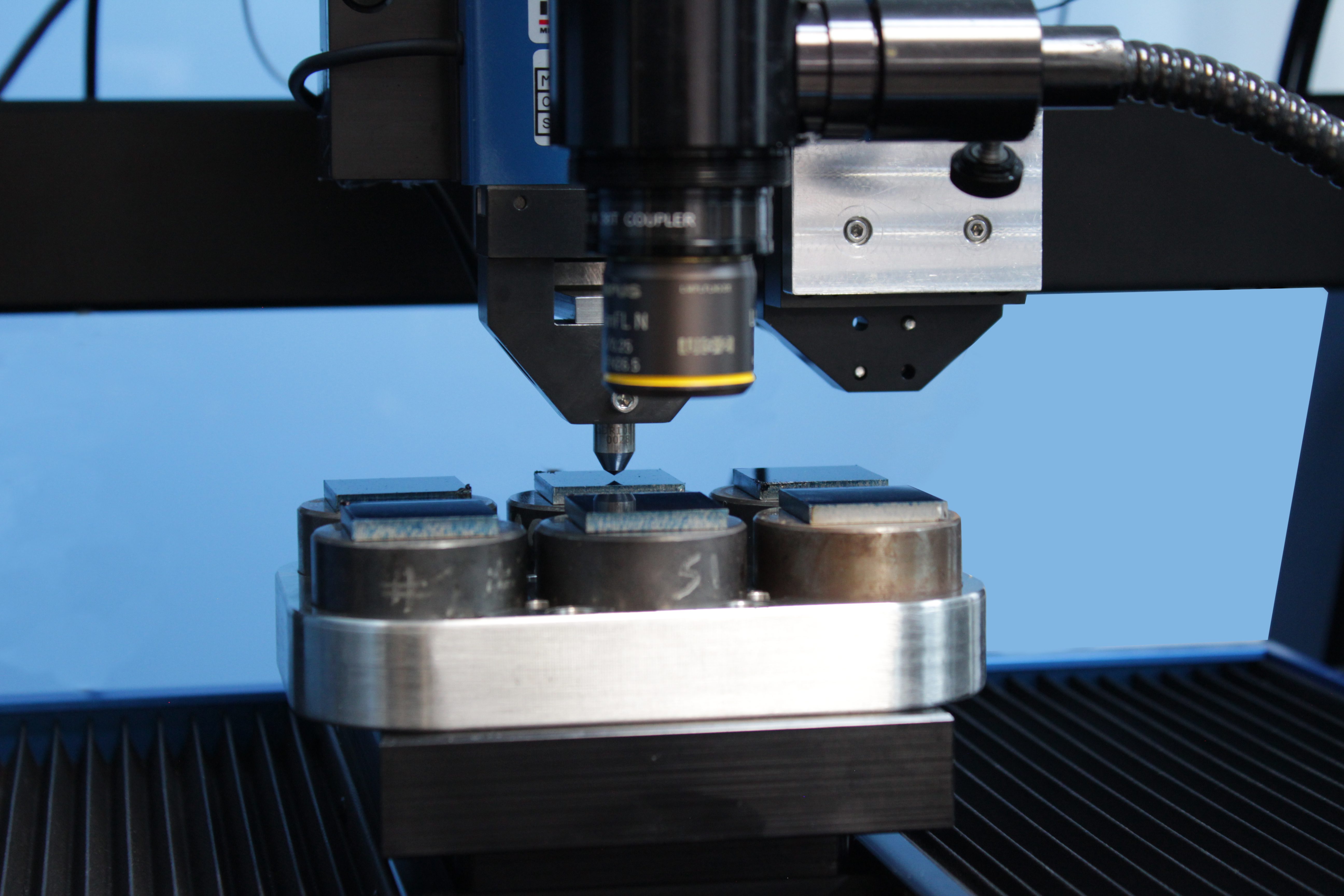

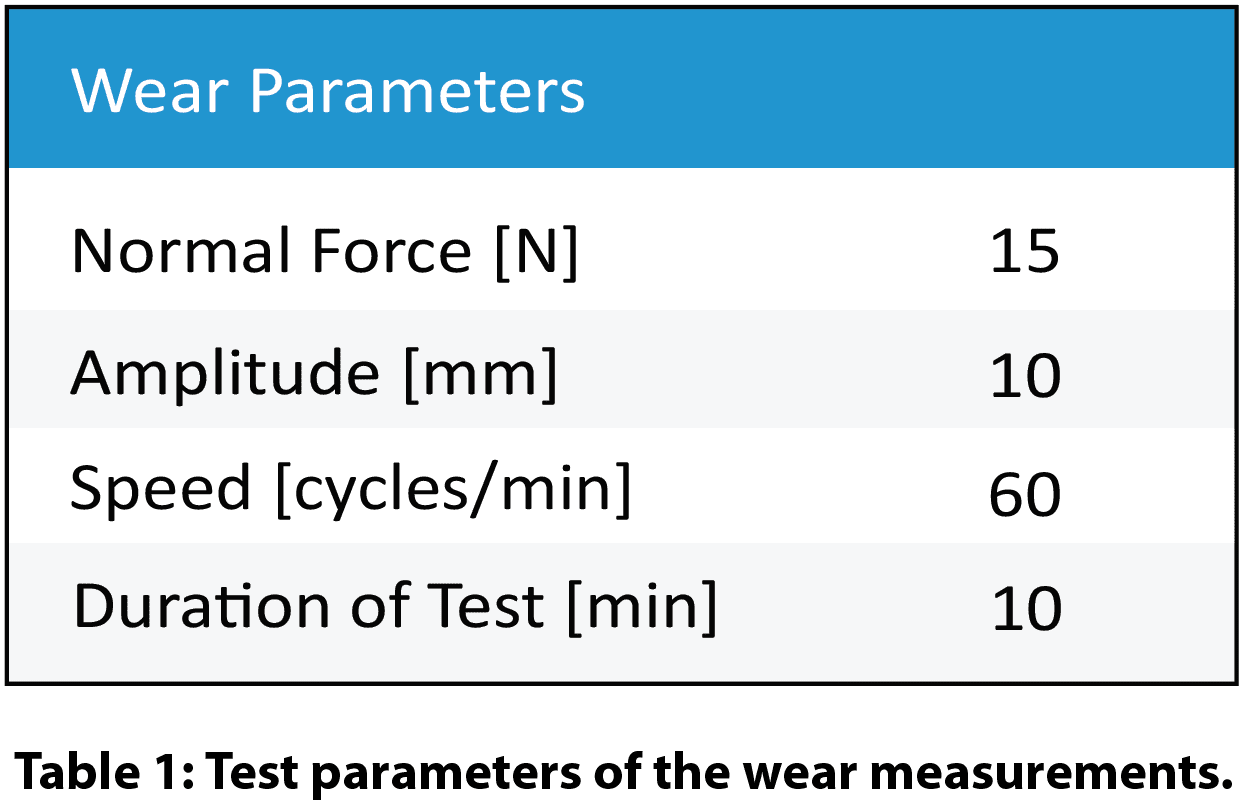

Der Reibungskoeffizient (COF) und die Verschleißfestigkeit von zwei verschiedenen Oberflächenbehandlungen auf Kupferdrähten (Draht A und Draht B) wurden mit dem Nanovea-Tribometer unter Verwendung eines linear hin- und hergehenden Verschleißmoduls bewertet. Als Gegenmaterial kommt bei dieser Anwendung eine Al₂O₃-Kugel (6 mm Durchmesser) zum Einsatz. Die Verschleißspur wurde mit Nanovea untersucht Berührungsloses 3D-Profilometer. Die Testparameter sind in Tabelle 1 zusammengefasst.

Eine glatte Al₂O₃-Kugel als Gegenmaterial wurde in dieser Studie als Beispiel verwendet. Jedes feste Material mit unterschiedlicher Form und Oberflächenbeschaffenheit kann mit einer kundenspezifischen Vorrichtung aufgebracht werden, um die tatsächliche Anwendungssituation zu simulieren.

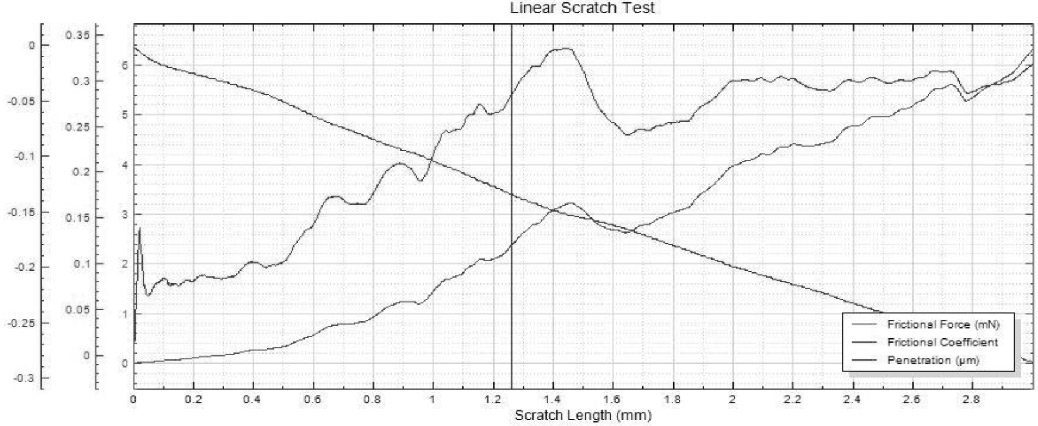

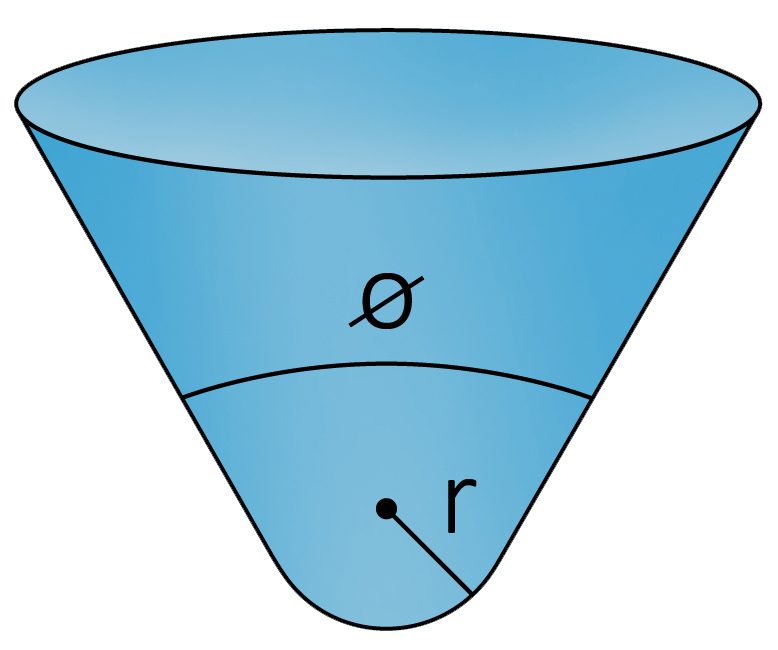

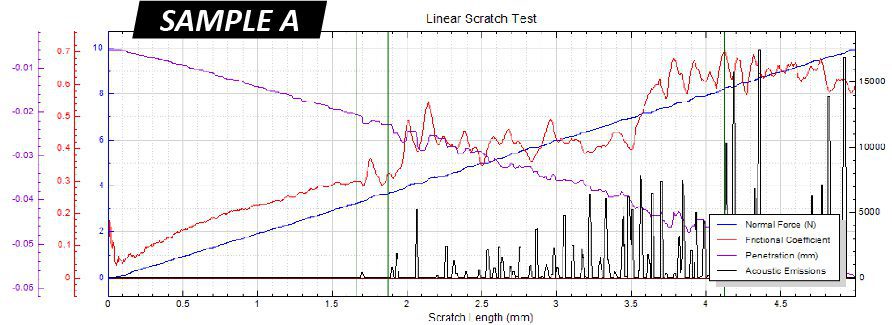

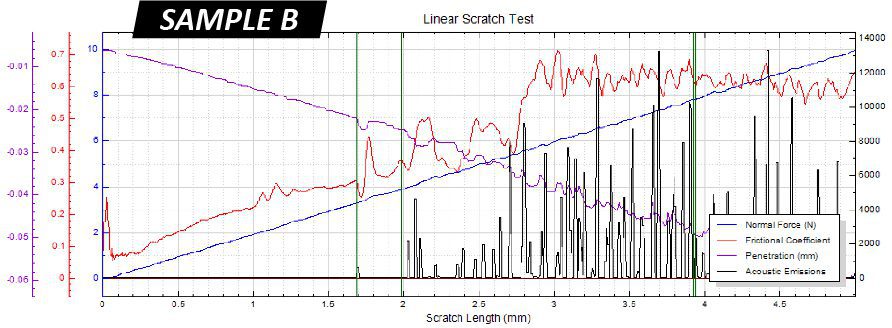

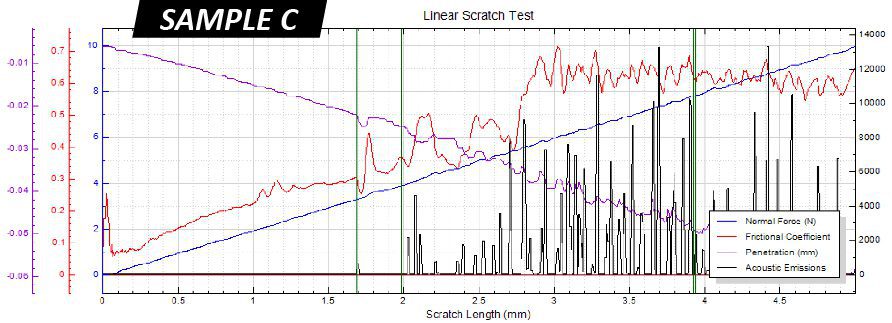

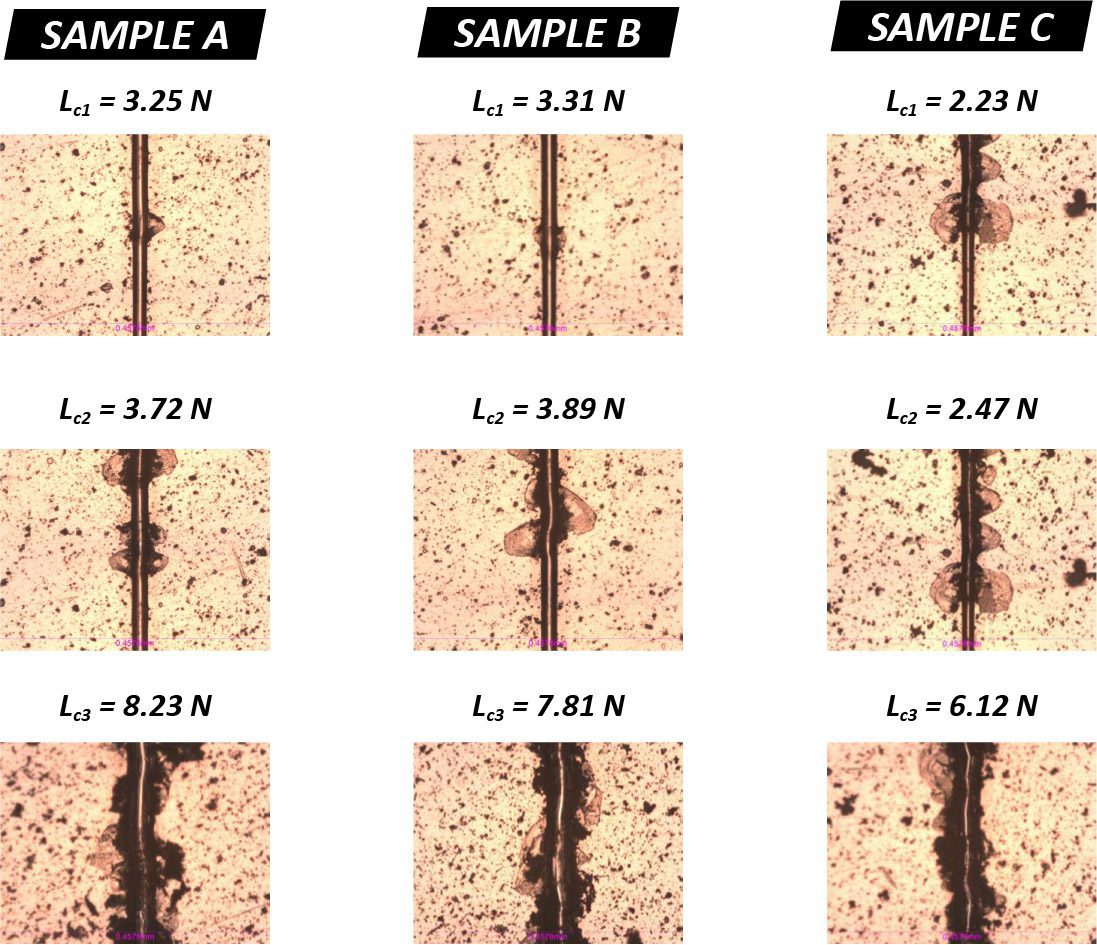

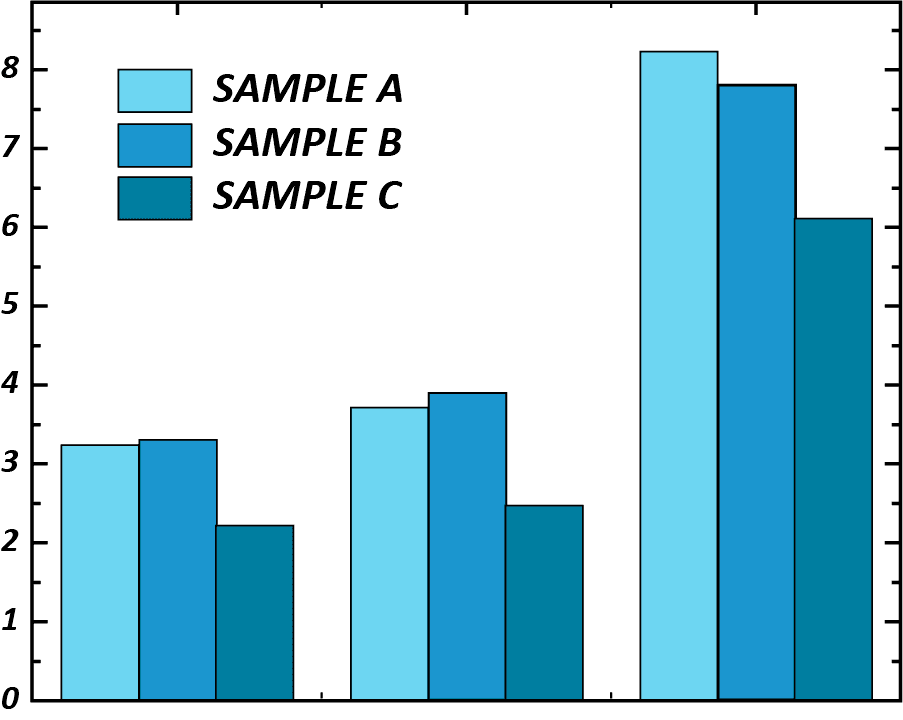

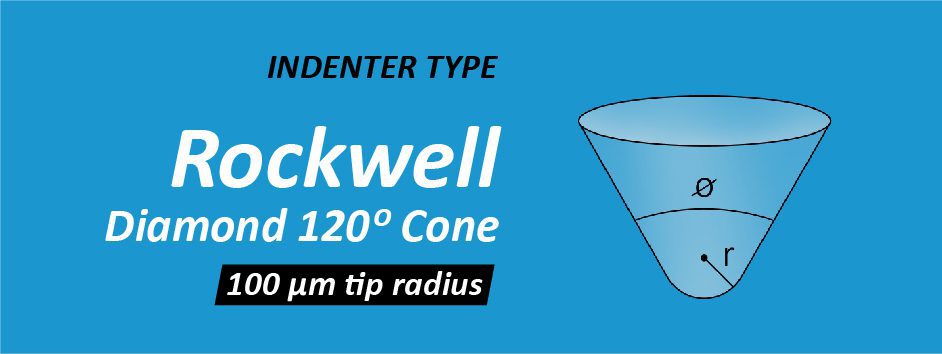

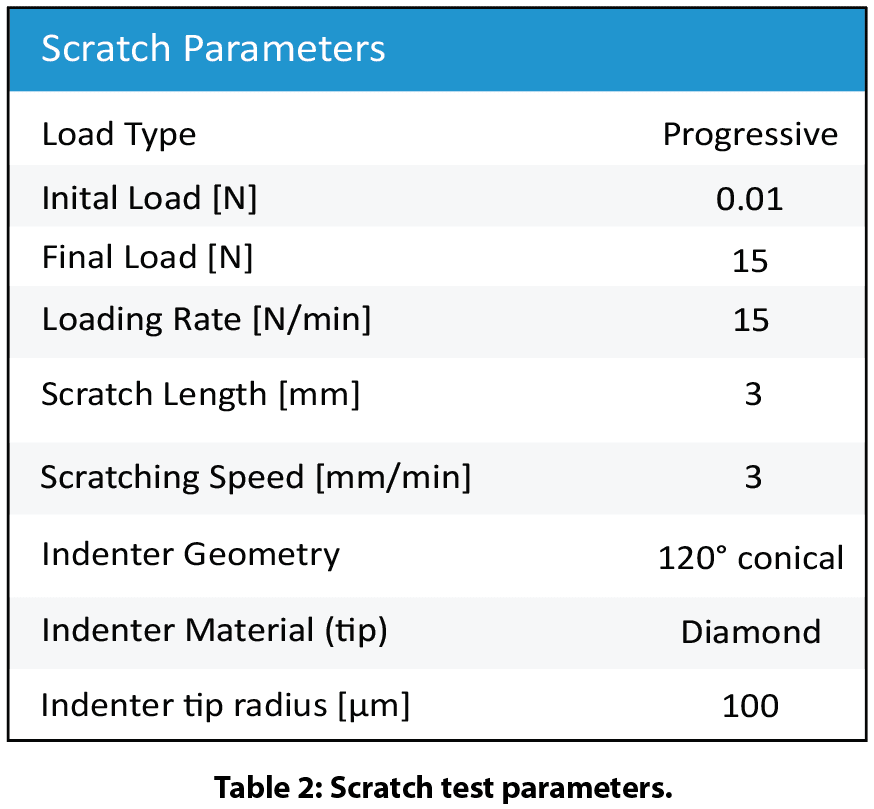

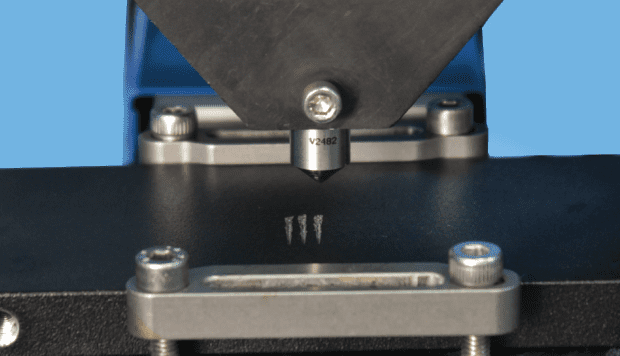

Mit dem mechanischen Prüfgerät von Nanovea, das mit einer Rockwell-C-Diamantnadel (Radius 100 μm) ausgestattet ist, wurden Kratztests mit progressiver Belastung an den beschichteten Drähten im Mikrokratzmodus durchgeführt. Die Parameter des Kratztests und die Geometrie der Spitze sind in Tabelle 2 aufgeführt.

Ergebnisse und Diskussion

Abnutzung von Kupferdraht:

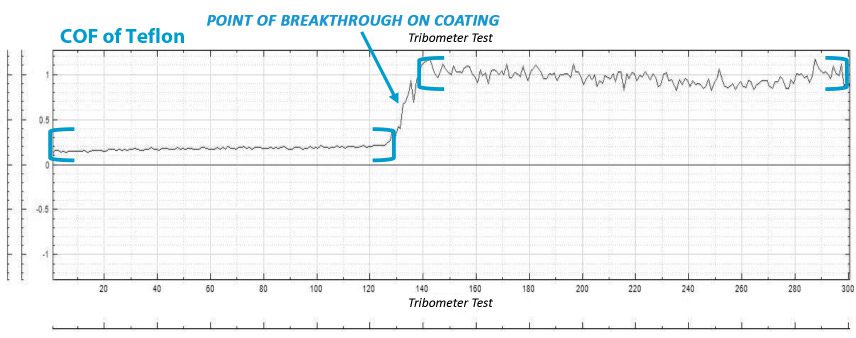

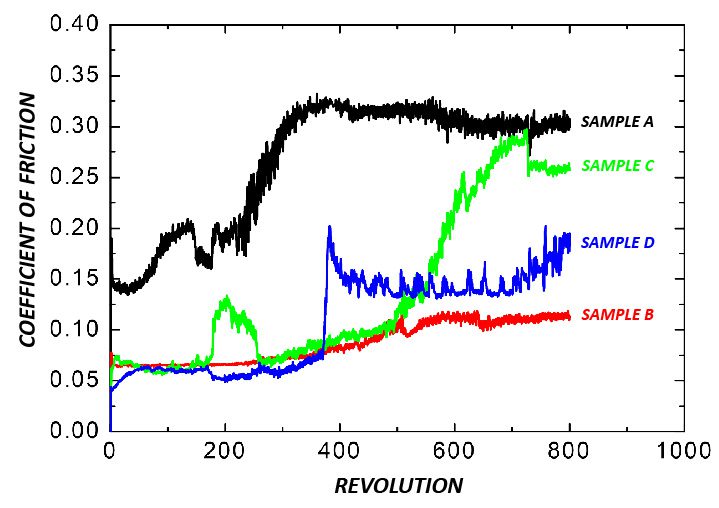

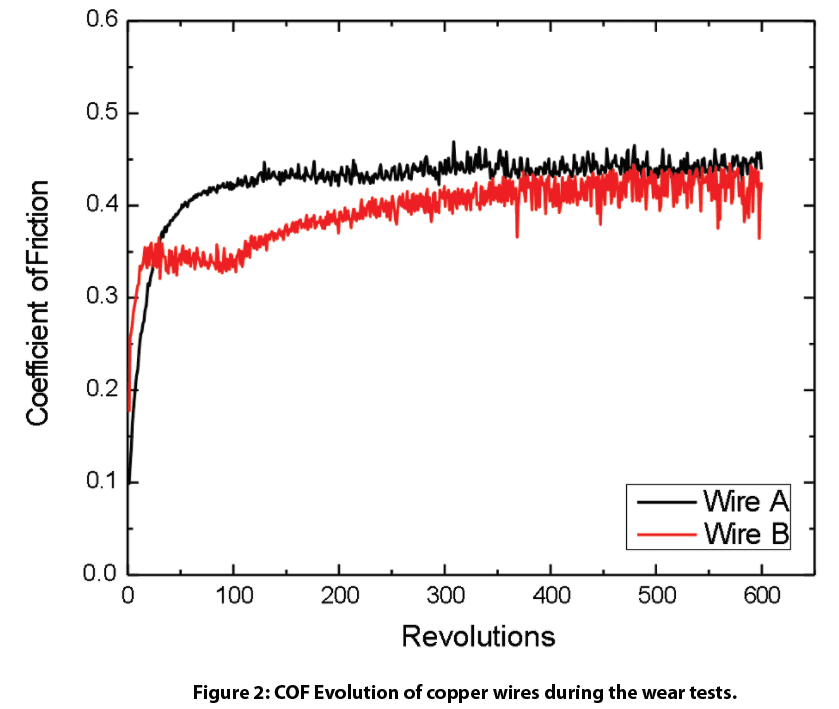

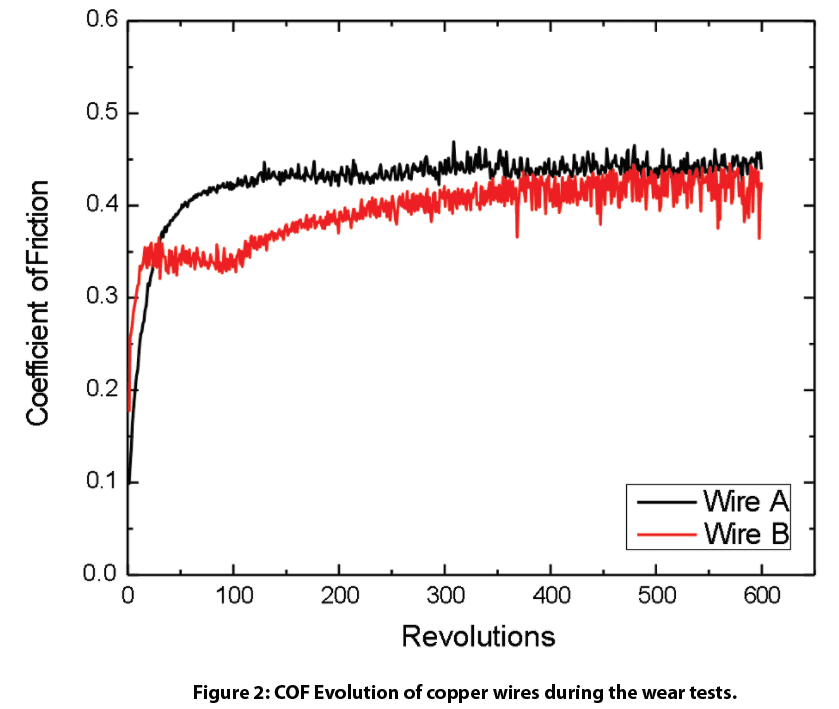

Abbildung 2 zeigt die COF-Entwicklung der Kupferdrähte während der Verschleißtests. Draht A zeigt während des gesamten Verschleißtests einen stabilen COF von ~0,4, während Draht B in den ersten 100 Umdrehungen einen COF von ~0,35 aufweist, der dann schrittweise auf ~0,4 ansteigt.

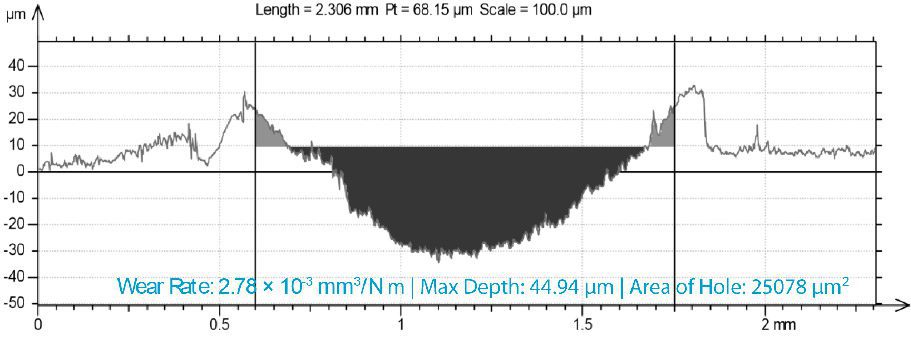

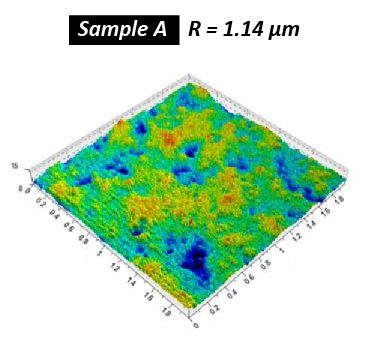

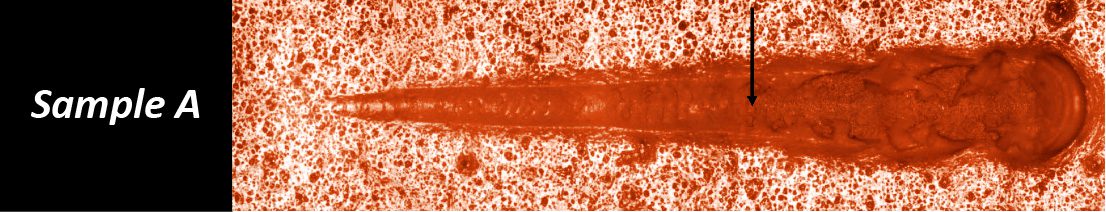

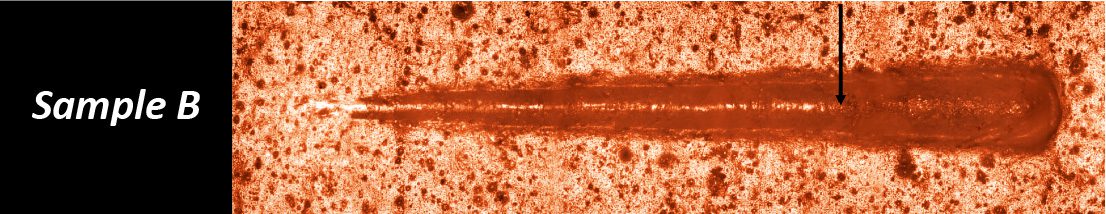

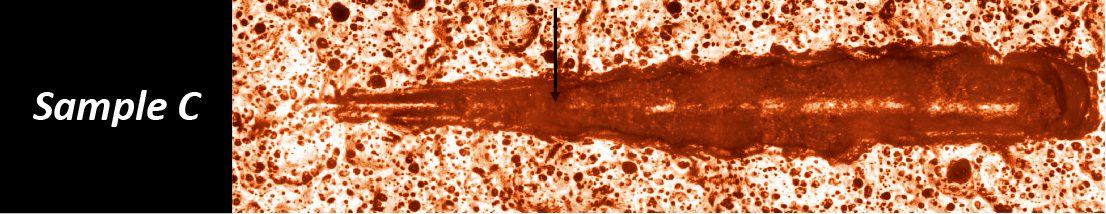

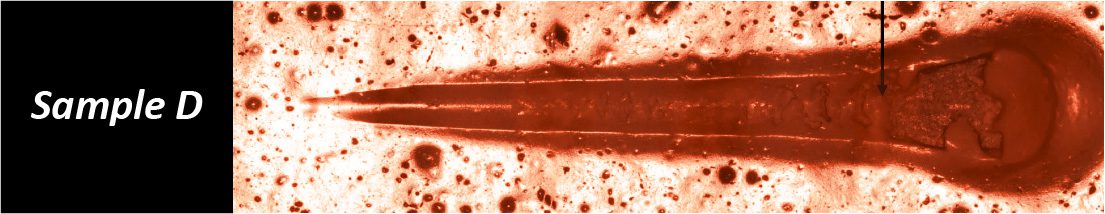

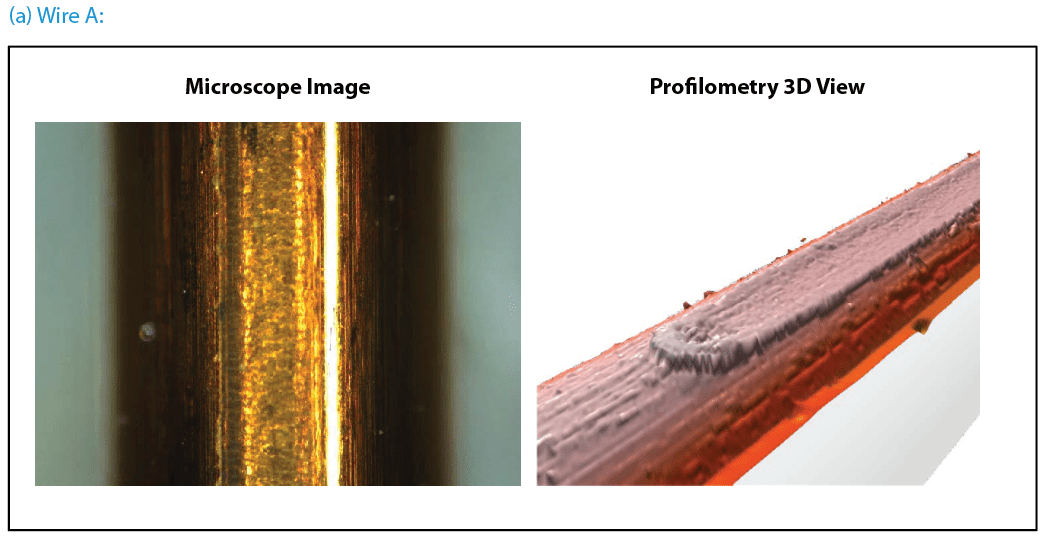

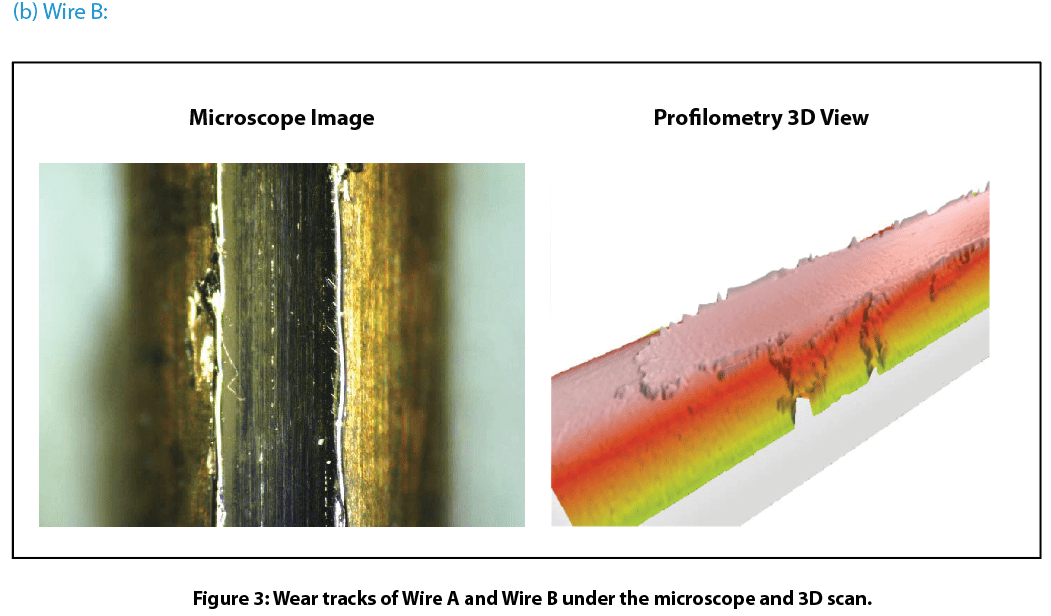

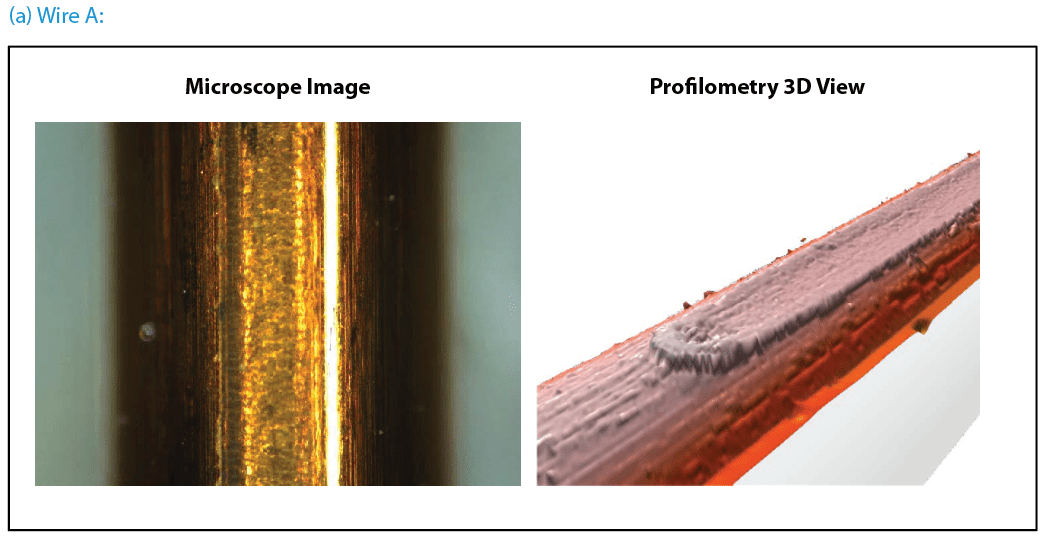

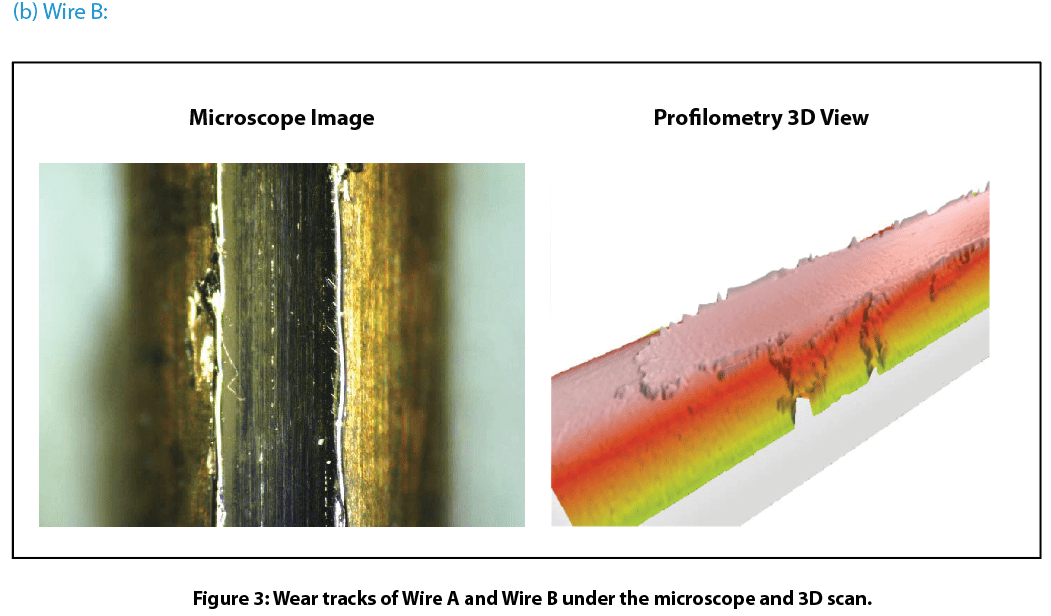

Abbildung 3 vergleicht die Verschleißspuren der Kupferdrähte nach den Tests. Das berührungslose 3D-Profilometer von Nanovea bietet eine hervorragende Analyse der detaillierten Morphologie der Verschleißspuren. Es ermöglicht eine direkte und genaue Bestimmung des Volumens der Verschleißspuren, indem es ein grundlegendes Verständnis für den Verschleißmechanismus liefert. Die Oberfläche von Draht B weist nach einem Verschleißtest mit 600 Umdrehungen erhebliche Verschleißspurenschäden auf. Die 3D-Ansicht des Profilometers zeigt, dass die oberflächenbehandelte Schicht von Draht B vollständig entfernt wurde, was den Verschleißprozess erheblich beschleunigte. Dies hinterließ eine abgeflachte Verschleißspur auf Draht B, wo das Kupfersubstrat freiliegt. Dies kann zu einer erheblich verkürzten Lebensdauer von elektrischen Geräten führen, in denen Draht B verwendet wird. Im Vergleich dazu weist Draht A einen relativ geringen Verschleiß auf, der sich in einer flachen Verschleißspur auf der Oberfläche zeigt. Die oberflächenbehandelte Schicht auf Draht A ließ sich nicht wie die Schicht auf Draht B unter denselben Bedingungen abtragen.

Kratzfestigkeit der Kupferdrahtoberfläche:

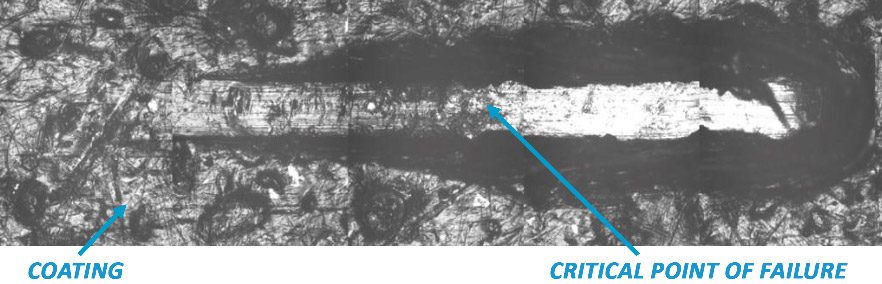

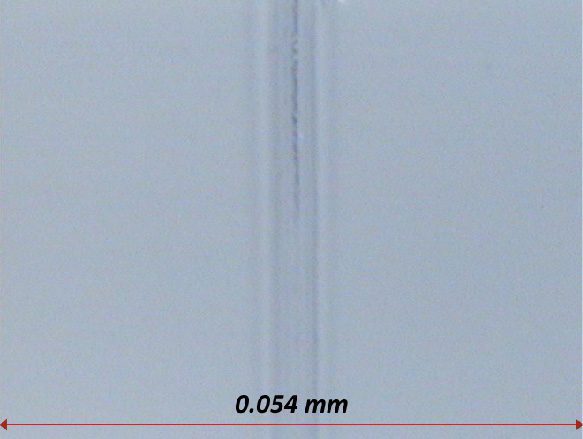

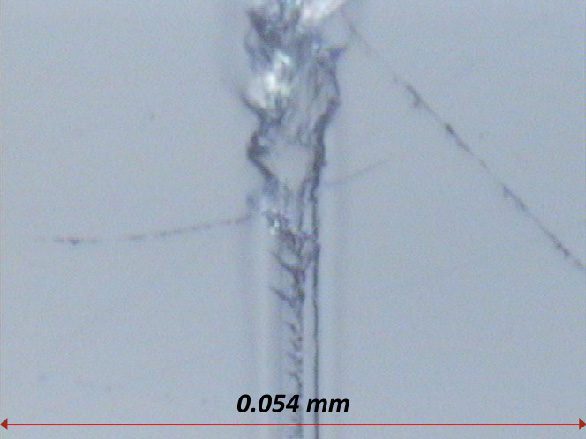

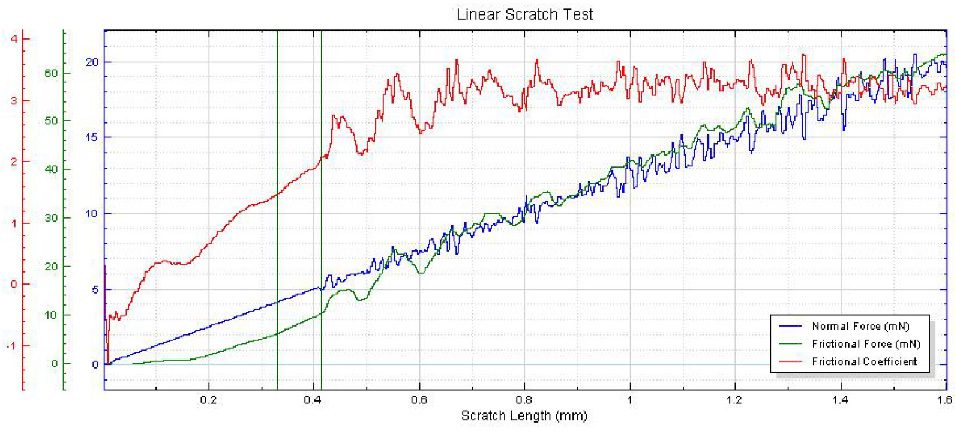

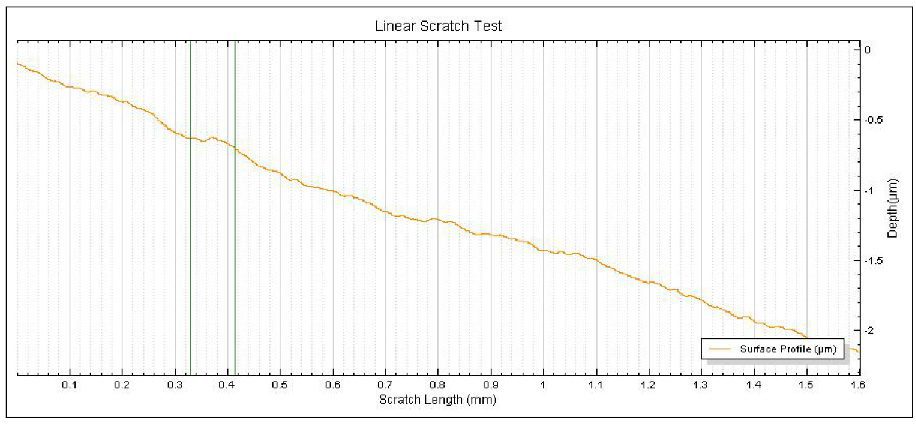

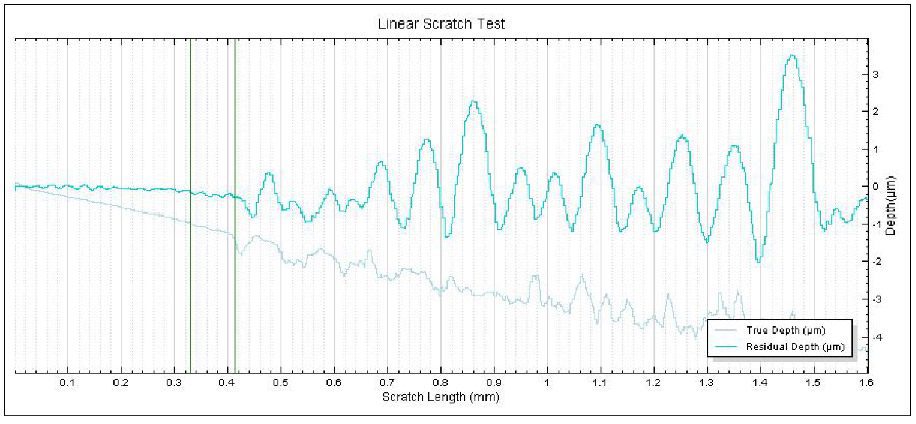

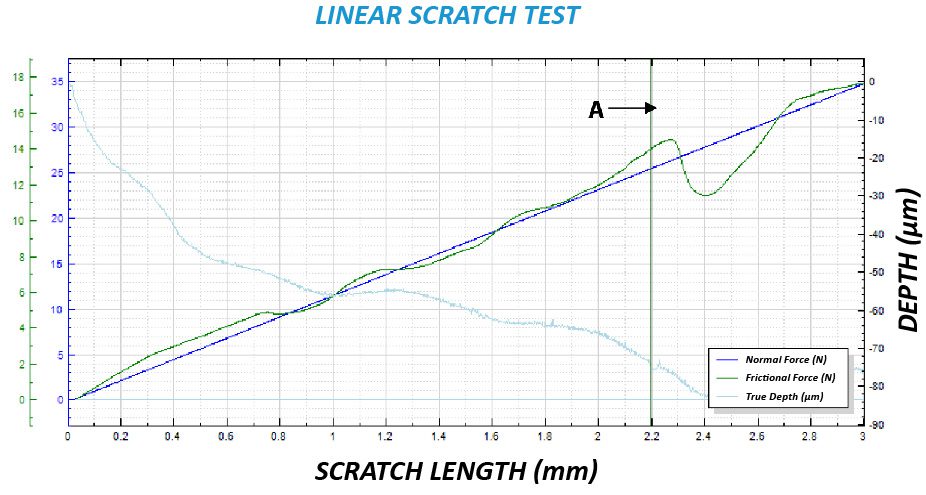

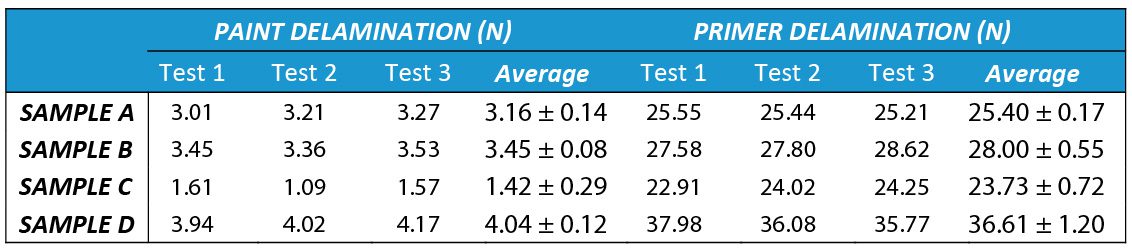

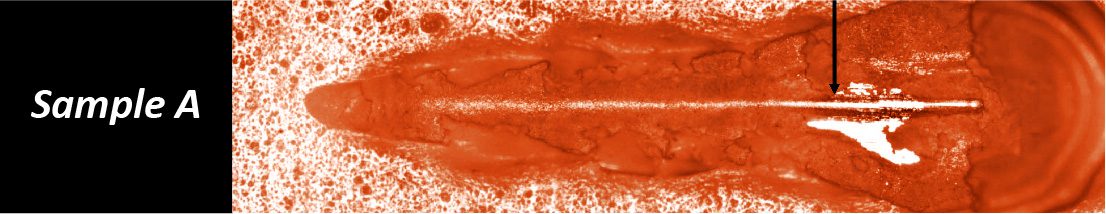

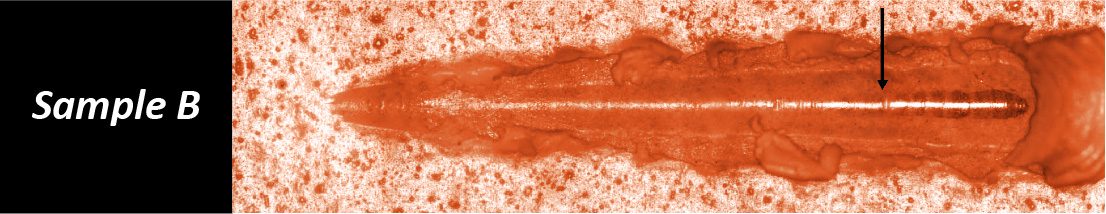

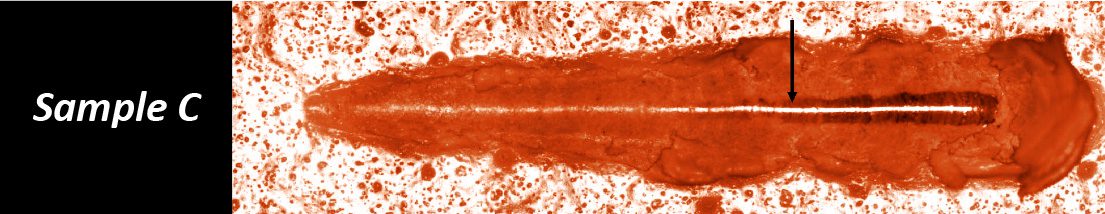

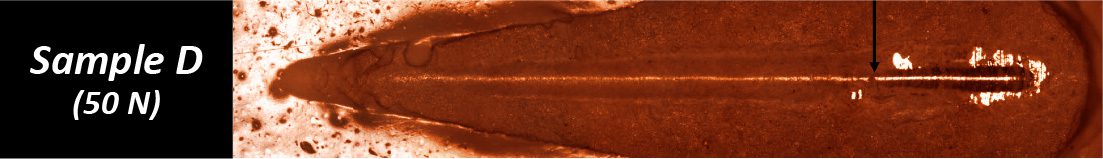

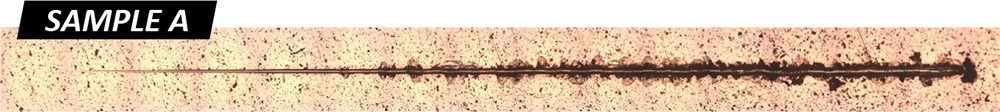

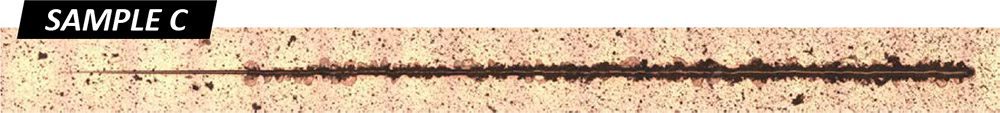

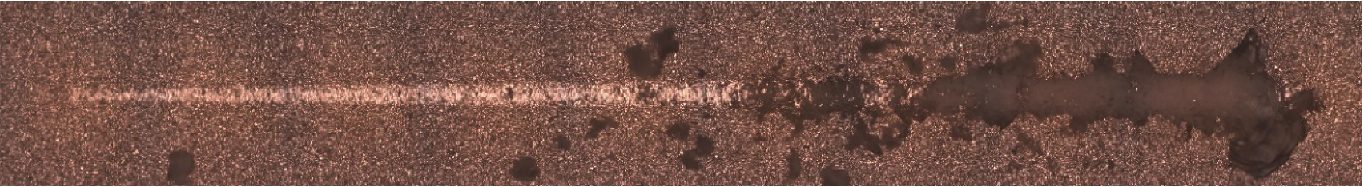

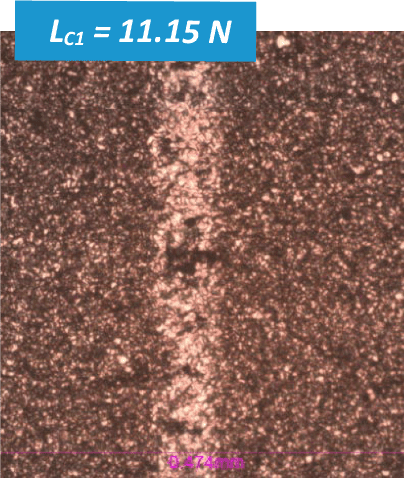

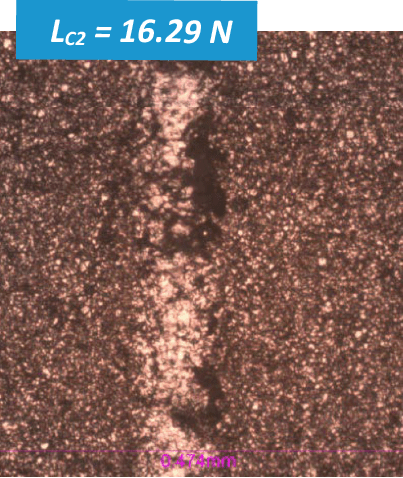

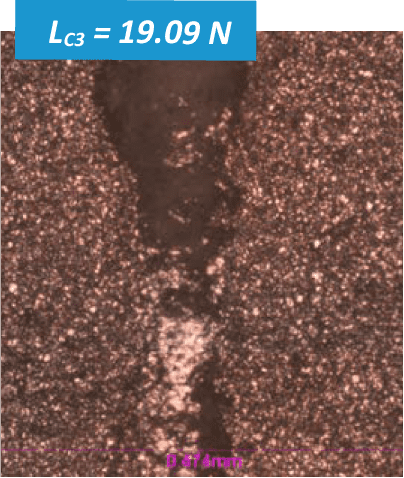

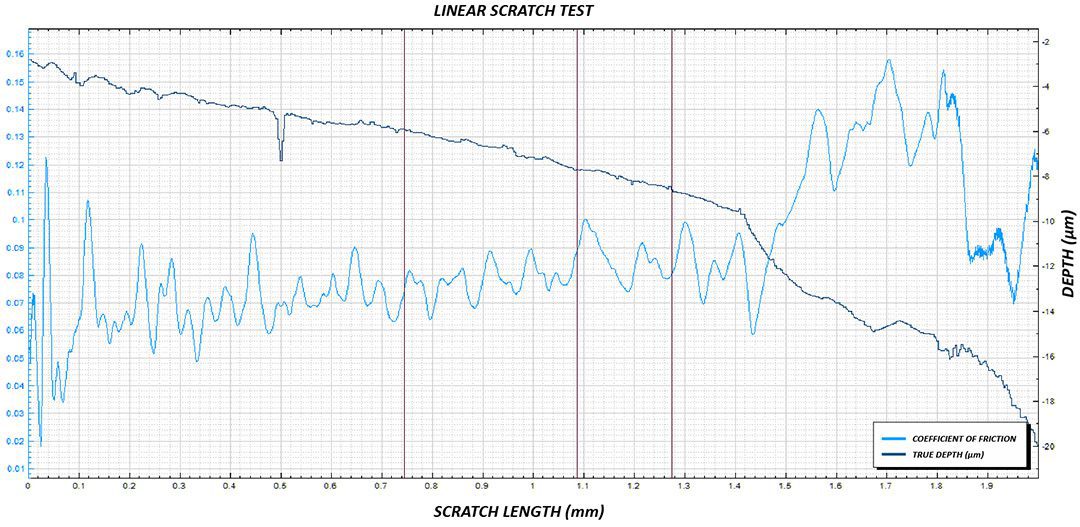

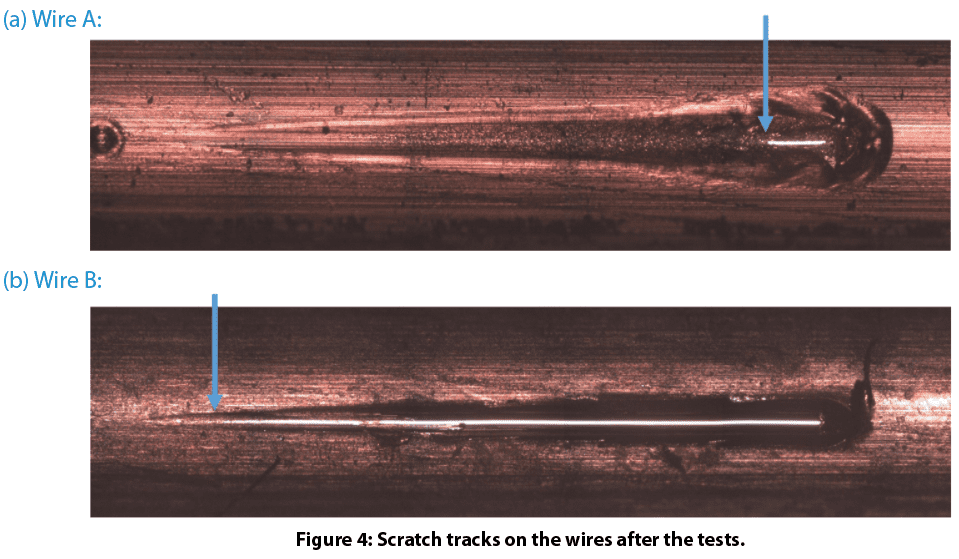

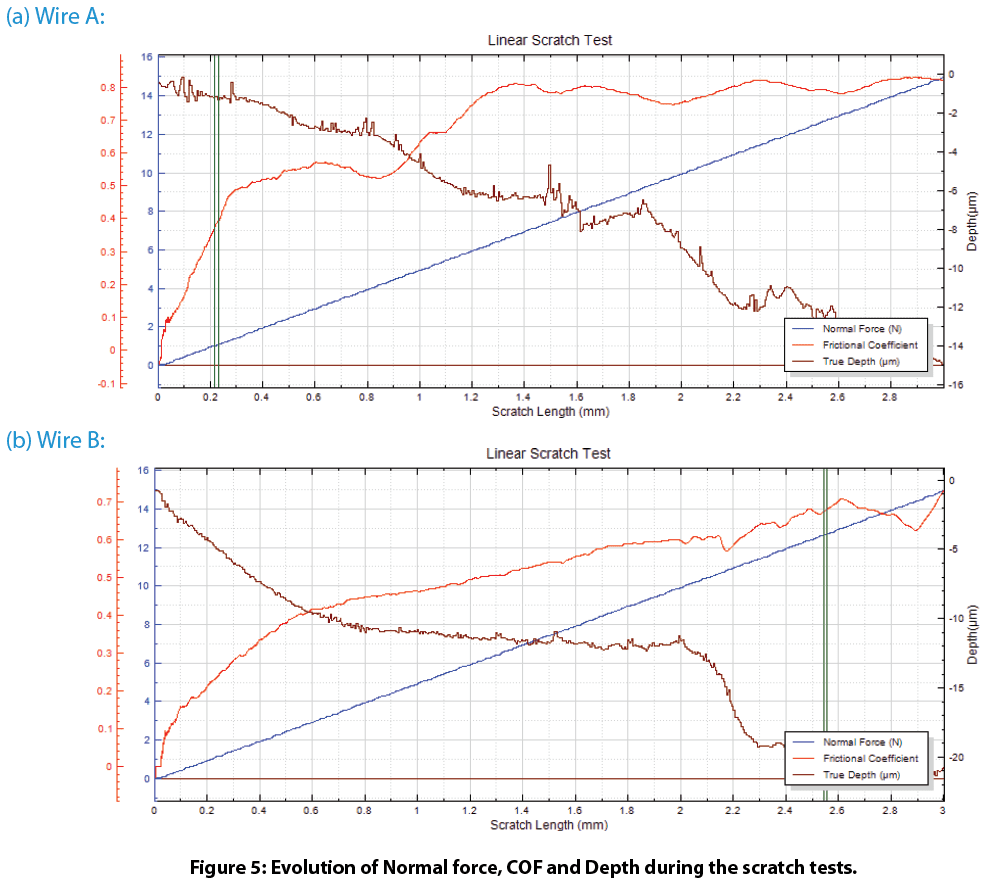

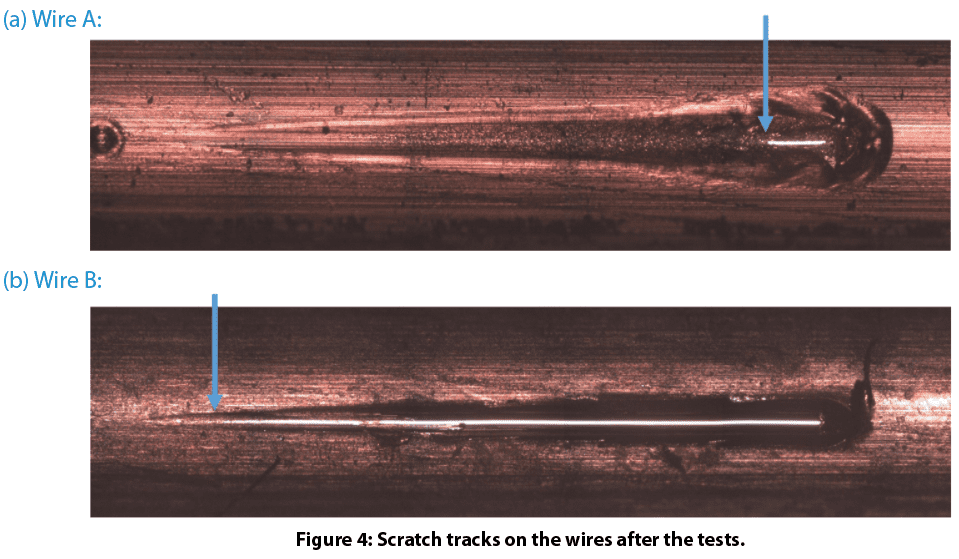

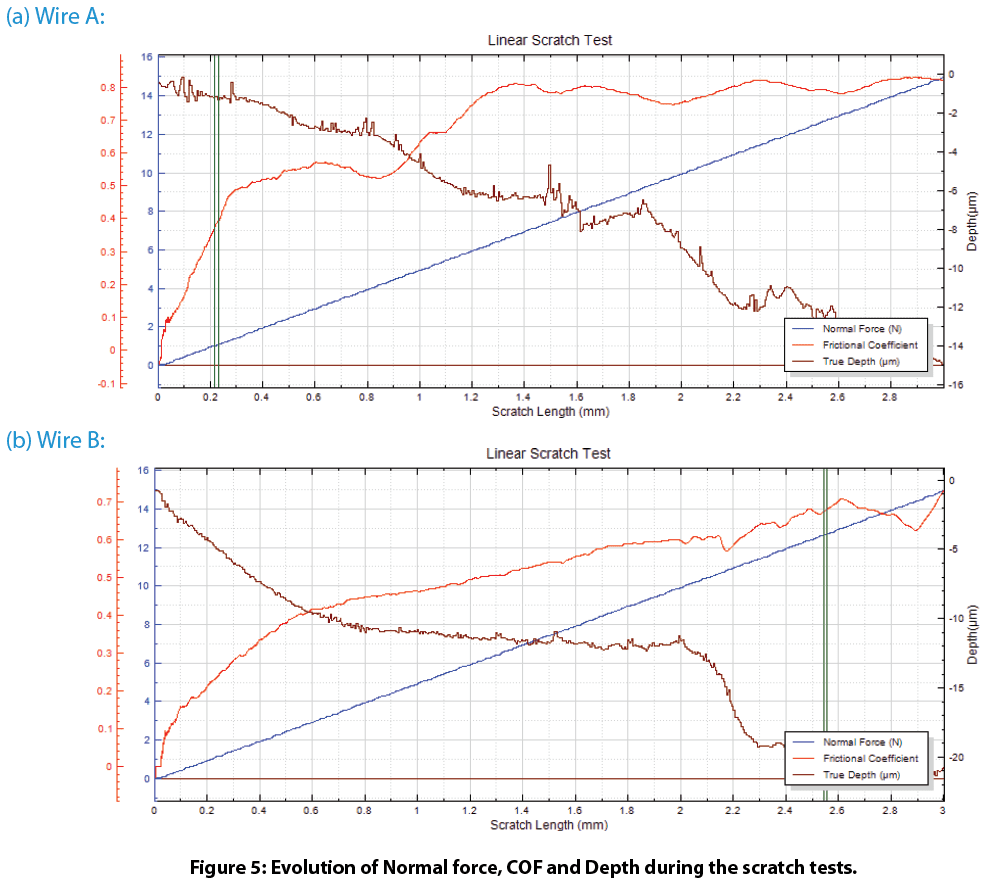

Abbildung 4 zeigt die Kratzspuren auf den Drähten nach der Prüfung. Die Schutzschicht von Draht A weist eine sehr gute Kratzfestigkeit auf. Sie delaminiert bei einer Belastung von ~12,6 N. Im Vergleich dazu versagt die Schutzschicht von Draht B bei einer Belastung von ~1,0 N. Ein solch signifikanter Unterschied in der Kratzfestigkeit dieser Drähte trägt zu ihrer Verschleißleistung bei, wobei Draht A eine wesentlich höhere Verschleißfestigkeit aufweist. Die Entwicklung der Normalkraft, des COF und der Tiefe während der Kratztests, die in Abb. 5 dargestellt sind, geben weitere Einblicke in das Versagen der Beschichtung während der Tests.

Schlussfolgerung

In dieser kontrollierten Studie stellten wir das Tribometer von Nanovea vor, das eine quantitative Bewertung der Verschleißfestigkeit von oberflächenbehandelten Kupferdrähten durchführt, und den mechanischen Tester von Nanovea, der eine zuverlässige Beurteilung der Kratzfestigkeit von Kupferdrähten ermöglicht. Die Oberflächenbehandlung von Drähten spielt eine entscheidende Rolle für die tribomechanischen Eigenschaften während ihrer Lebensdauer. Durch die richtige Oberflächenbehandlung von Drähten wird die Verschleiß- und Kratzfestigkeit erheblich verbessert, was für die Leistung und Lebensdauer elektrischer Drähte in rauen Umgebungen von entscheidender Bedeutung ist.

Das Tribometer von Nanovea bietet präzise und wiederholbare Verschleiß- und Reibungstests im ISO- und ASTM-konformen Rotations- und Linearmodus, mit optionalen Modulen für Hochtemperaturverschleiß, Schmierung und Tribokorrosion, die in einem vorintegrierten System verfügbar sind. Das unübertroffene Sortiment von Nanovea ist eine ideale Lösung zur Bestimmung des gesamten Spektrums tribologischer Eigenschaften dünner oder dicker, weicher oder harter Beschichtungen, Filme und Substrate.