简介

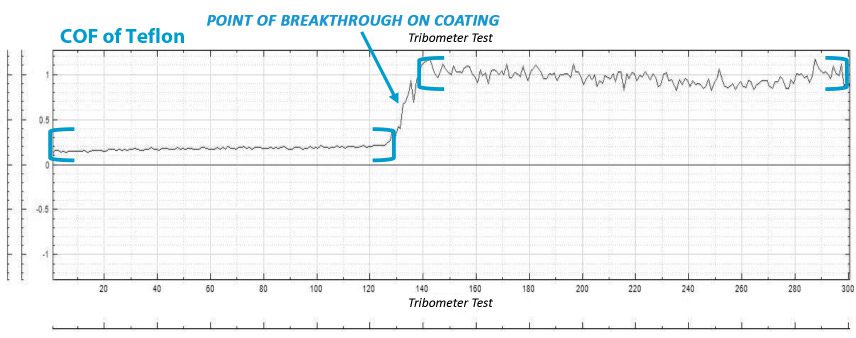

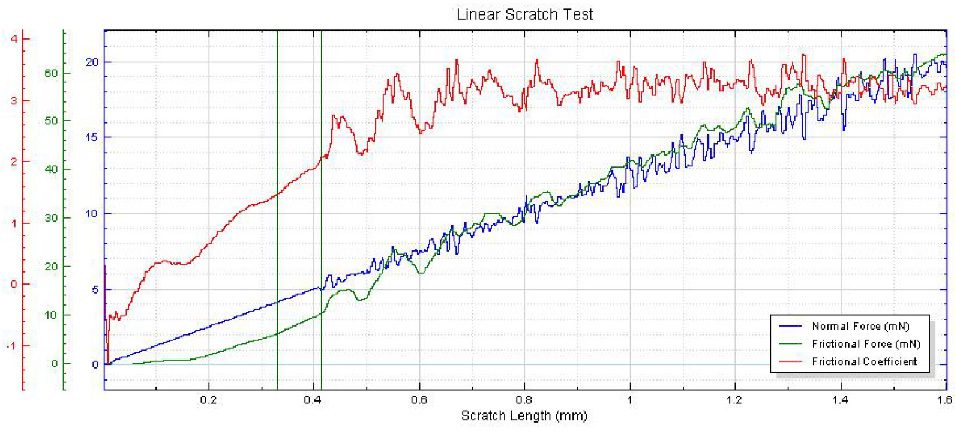

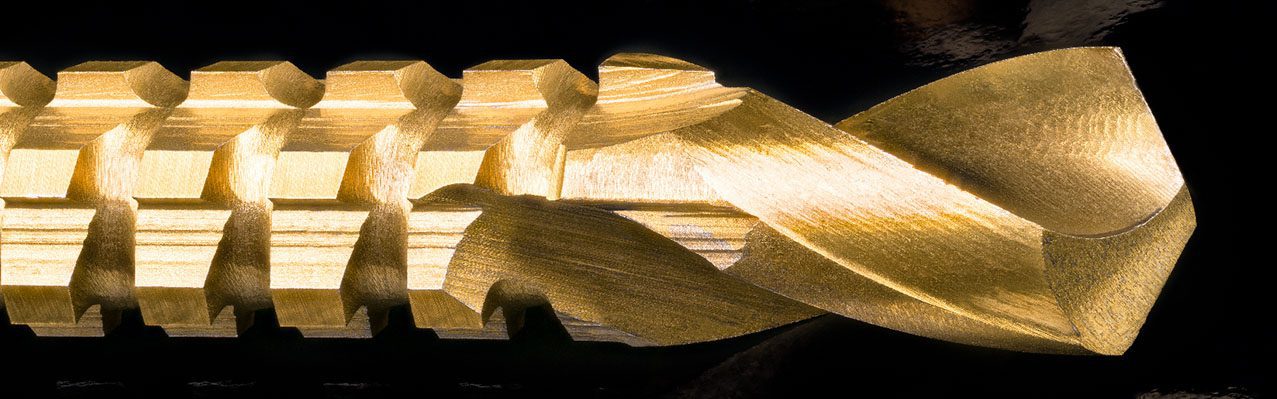

聚四氟乙烯(PTFE),通常被称为特氟隆,是一种具有特别低的摩擦系数(COF)和出色的耐磨性的聚合物,取决于应用的负载。聚四氟乙烯表现出卓越的化学惰性,熔点高达 327°C (620°F),并在低温下保持高强度、高韧性和自润滑性。聚四氟乙烯涂层的特殊耐磨性使其在广泛的工业应用中受到追捧,如汽车、航空航天、医疗,特别是炊具。

量化评估的重要性 ptfe涂料的定量评估

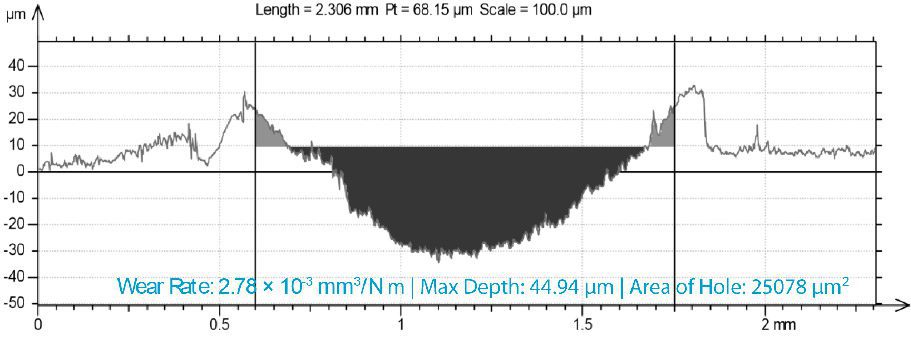

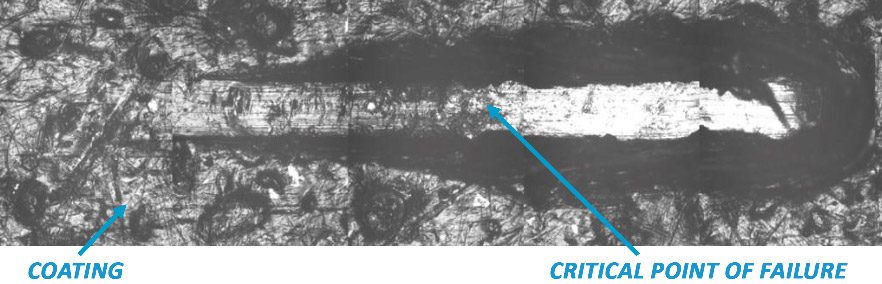

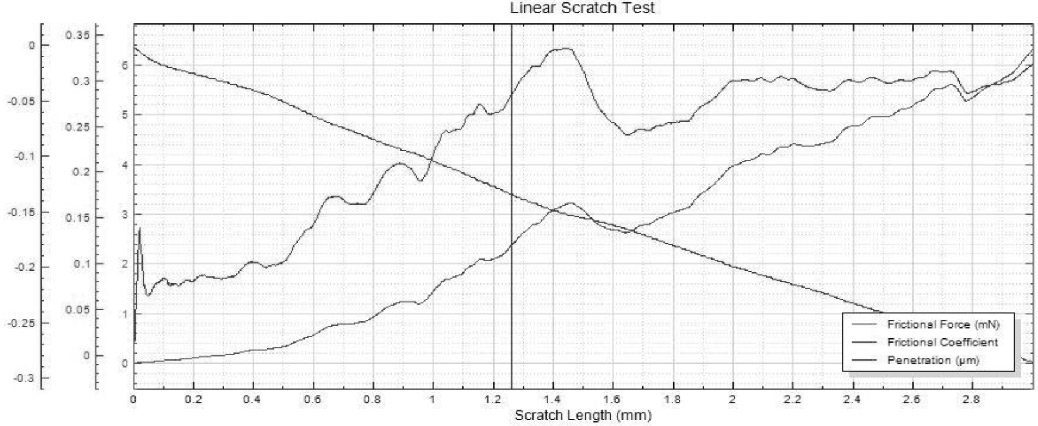

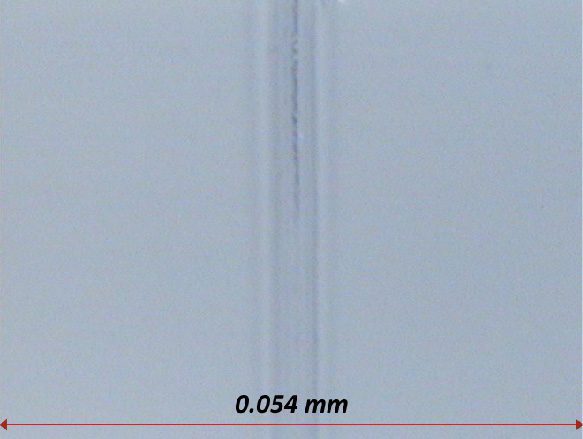

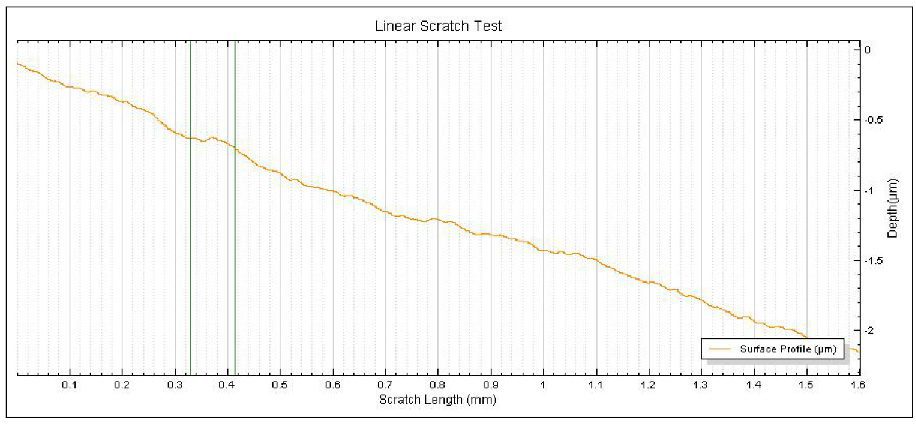

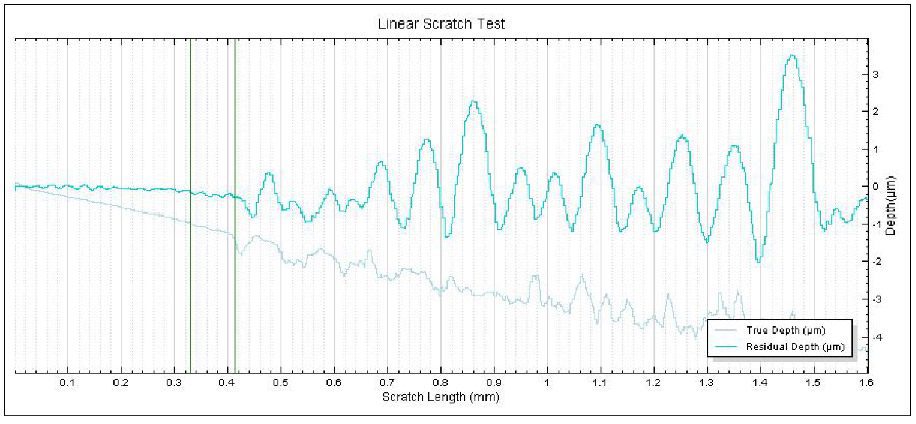

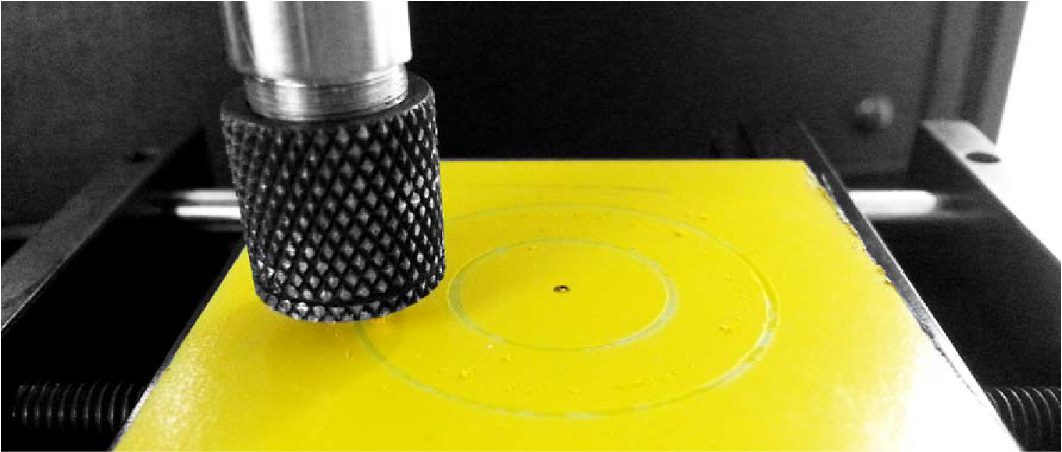

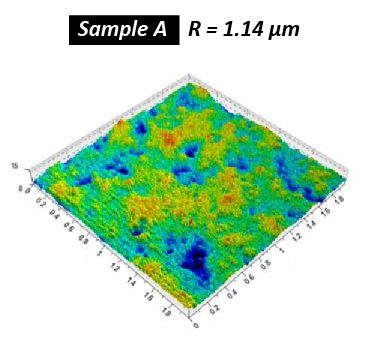

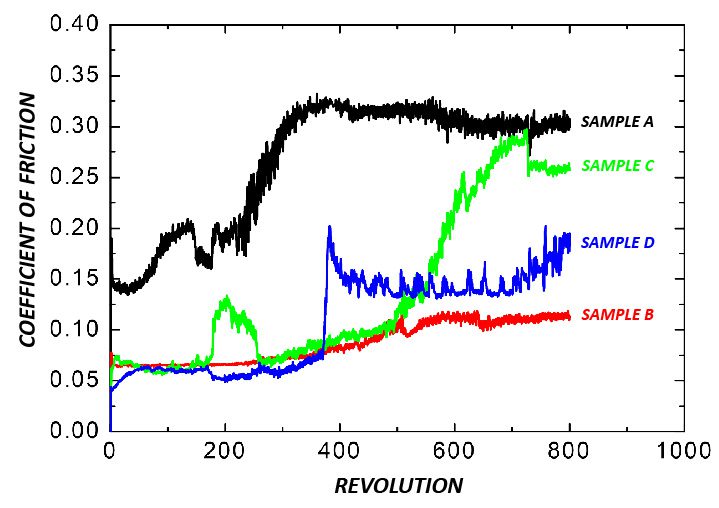

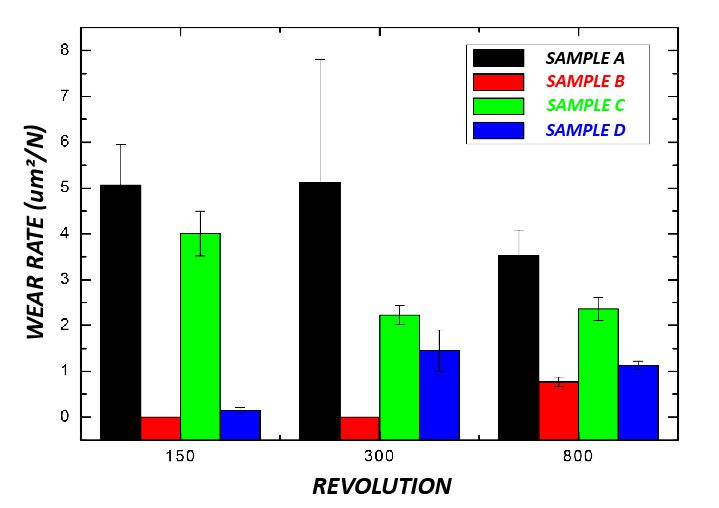

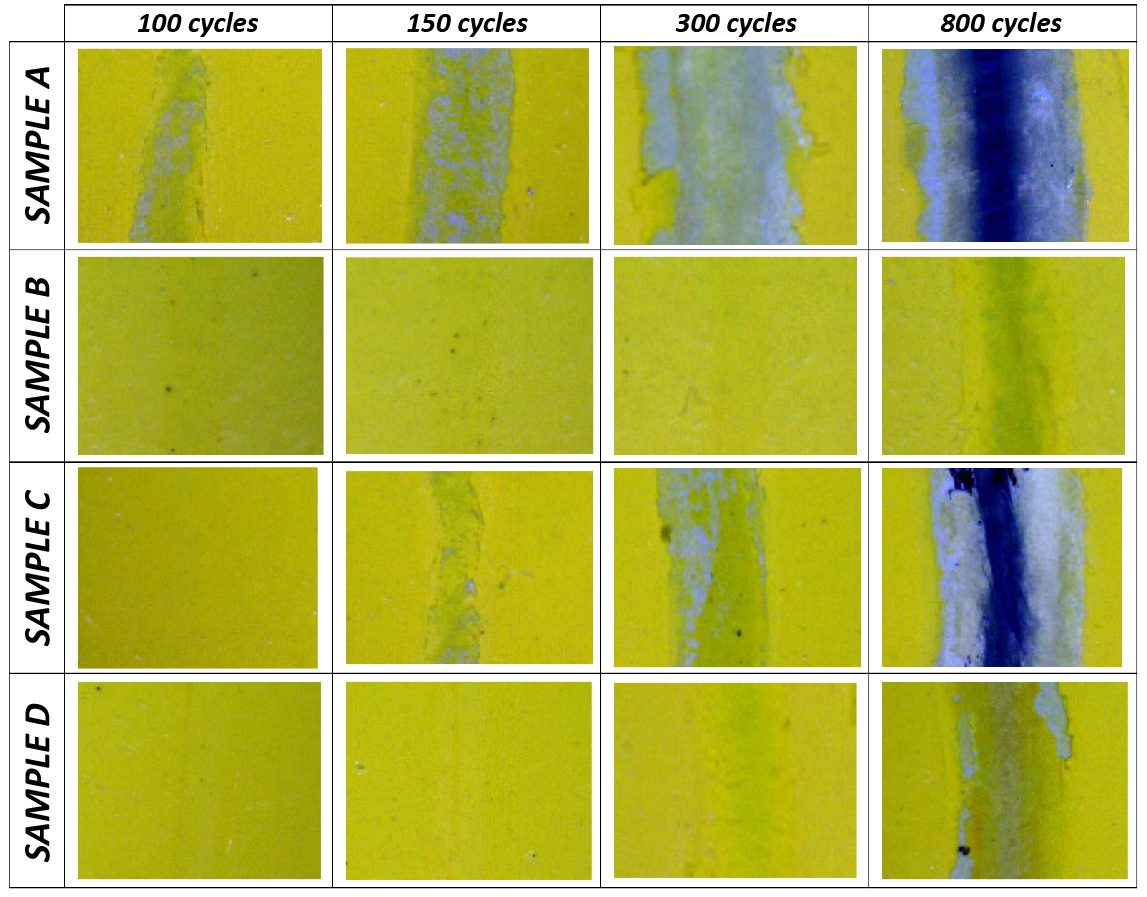

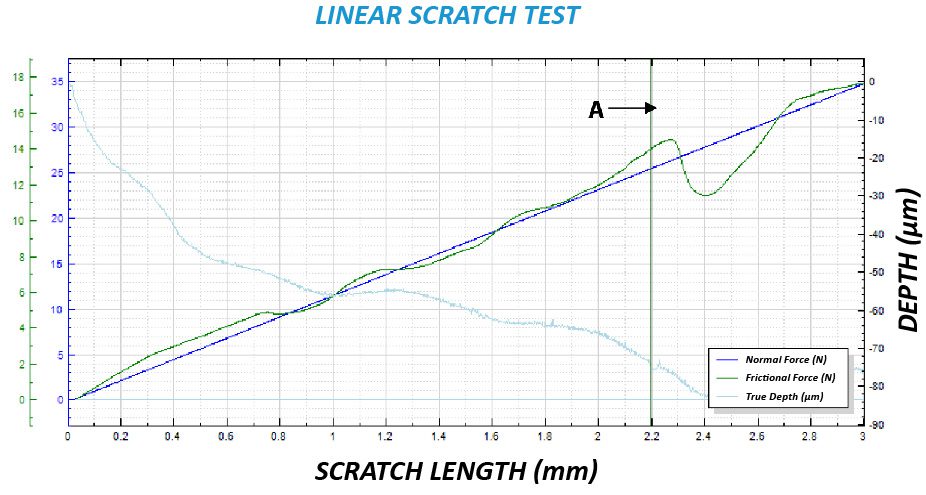

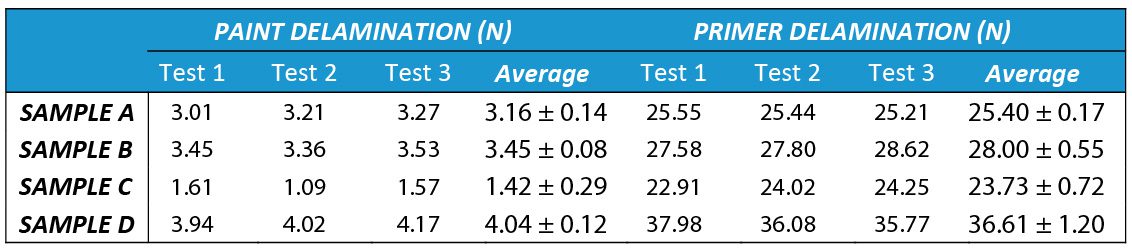

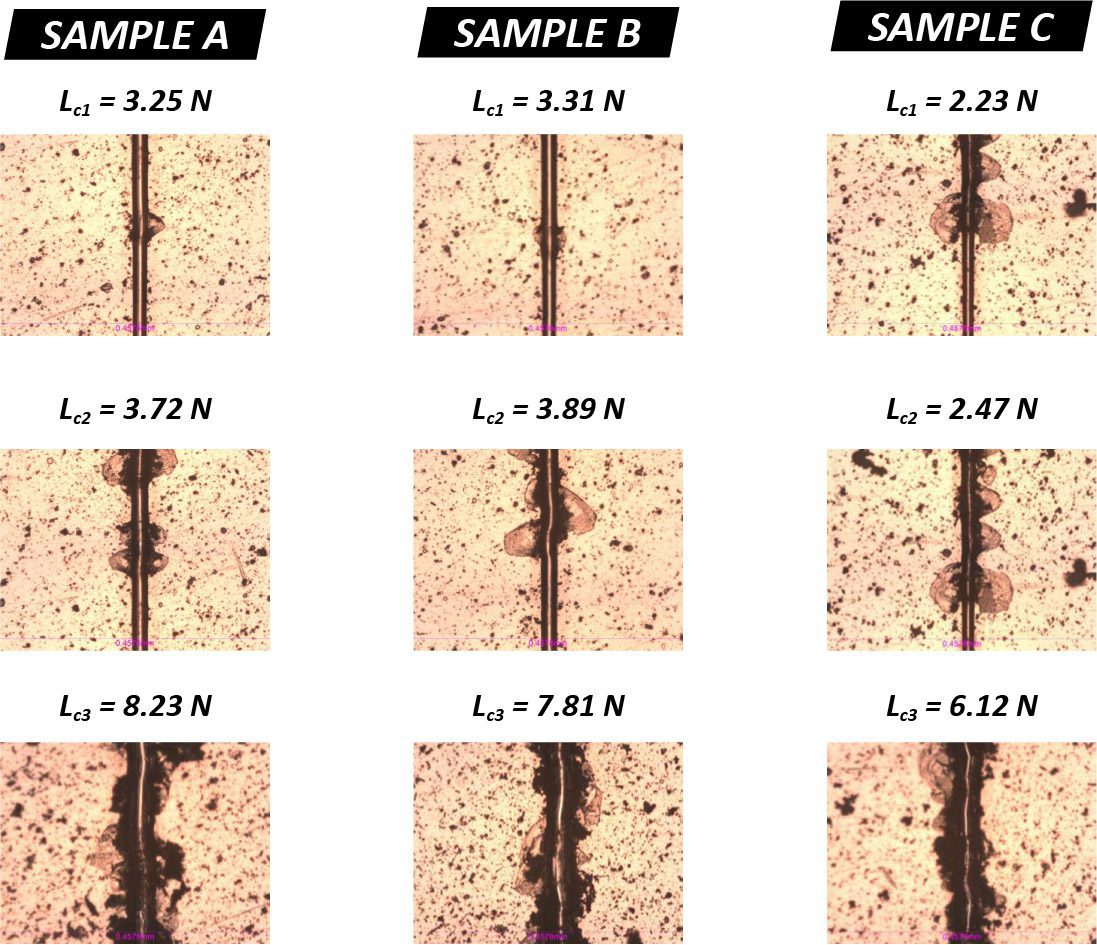

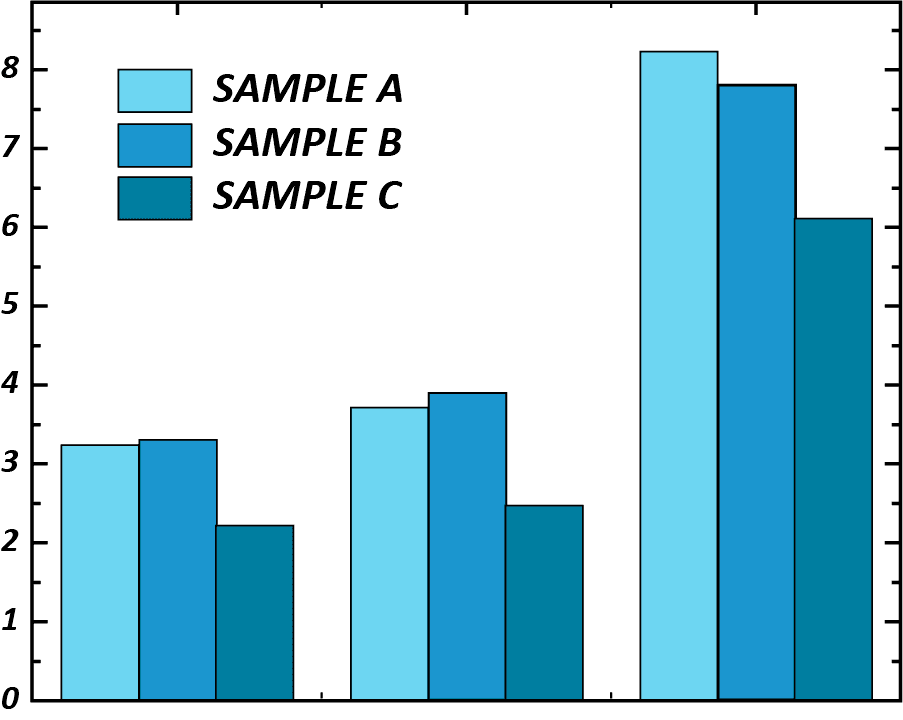

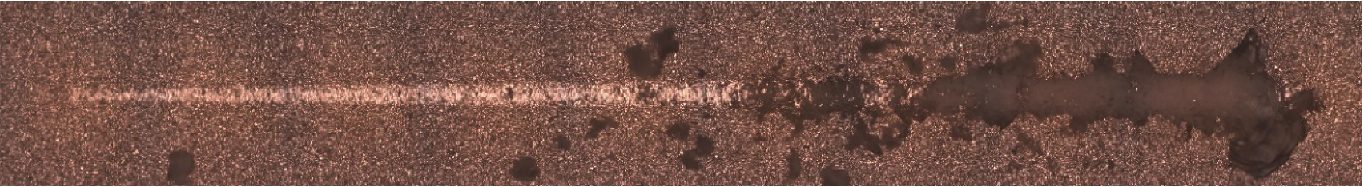

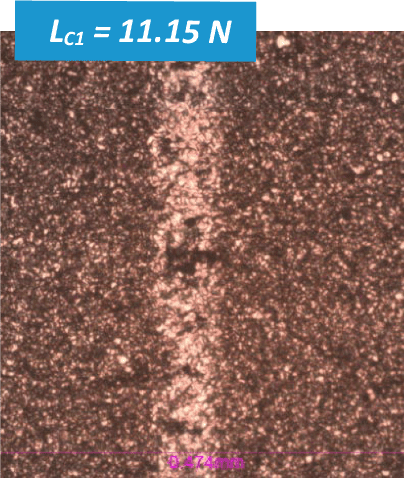

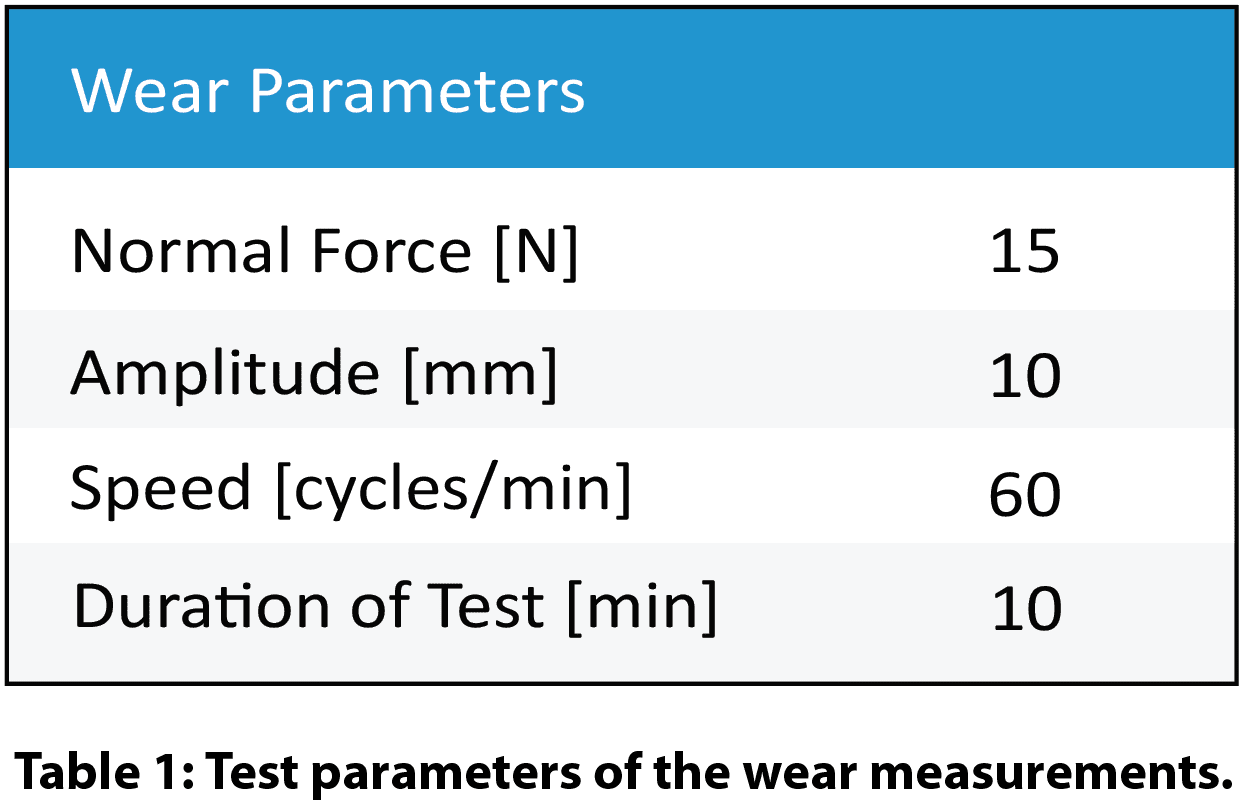

超低的摩擦系数(COF)、出色的耐磨性和高温下特殊的化学惰性的结合,使PTFE成为不粘锅涂层的理想选择。为了在研发过程中进一步提高其机械过程,以及确保在质量控制过程中对故障预防和安全措施的最佳控制,拥有一个可靠的技术来定量评估PTFE涂层的摩擦机械过程是至关重要的。精确控制涂层的表面摩擦、磨损和粘附是确保其预期性能的关键。