Importância da Avaliação do Desgaste e Raspagem do Arame de Cobre

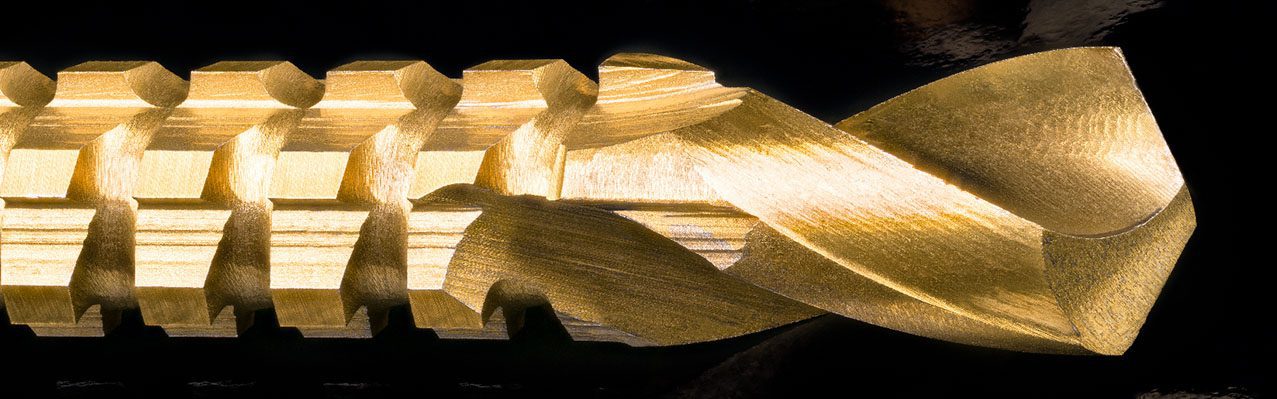

O cobre tem uma longa história de uso em fiação elétrica desde a invenção do eletroímã e do telégrafo. Os fios de cobre são aplicados em uma ampla gama de equipamentos eletrônicos como painéis, medidores, computadores, máquinas comerciais e aparelhos graças à sua resistência à corrosão, soldabilidade e desempenho em temperaturas elevadas de até 150°C. Aproximadamente metade de todo o cobre extraído é utilizado para a fabricação de fios elétricos e condutores de cabos.

A qualidade da superfície do fio de cobre é crítica para o desempenho do serviço de aplicação e para a vida útil. Micro defeitos nos fios podem levar a desgaste excessivo, início e propagação de rachaduras, diminuição da condutividade e soldabilidade inadequada. O tratamento adequado da superfície dos fios de cobre remove os defeitos superficiais gerados durante a trefilação do fio, melhorando a resistência à corrosão, aos arranhões e ao desgaste. Muitas aplicações aeroespaciais com fios de cobre exigem comportamento controlado para evitar falhas inesperadas no equipamento. Medidas quantificáveis e confiáveis são necessárias para avaliar adequadamente o desgaste e a resistência a riscos da superfície do fio de cobre.

Objetivo da medição

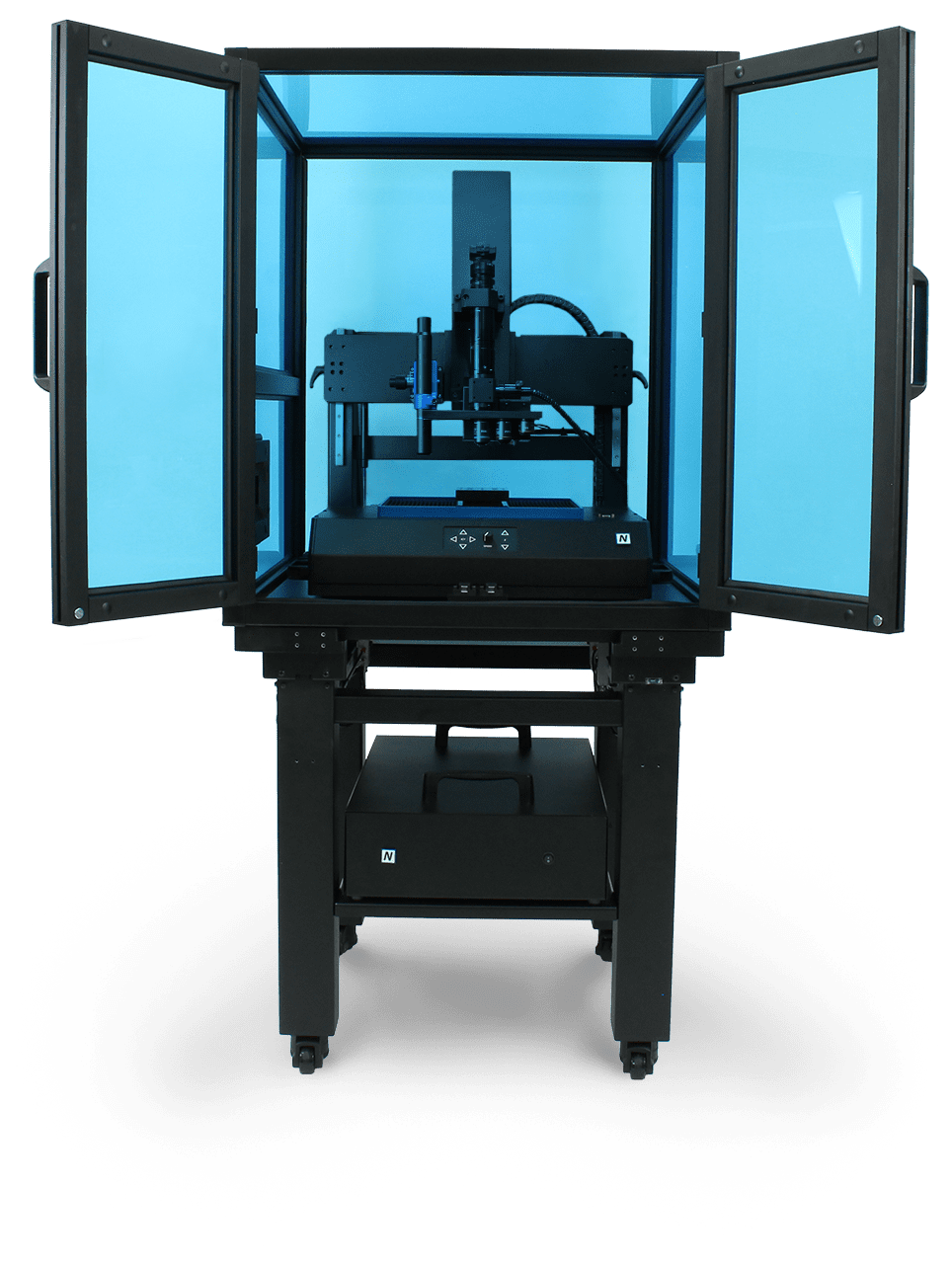

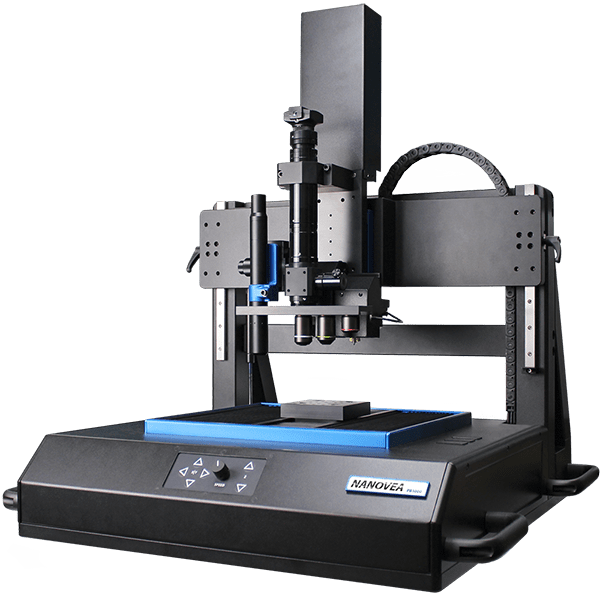

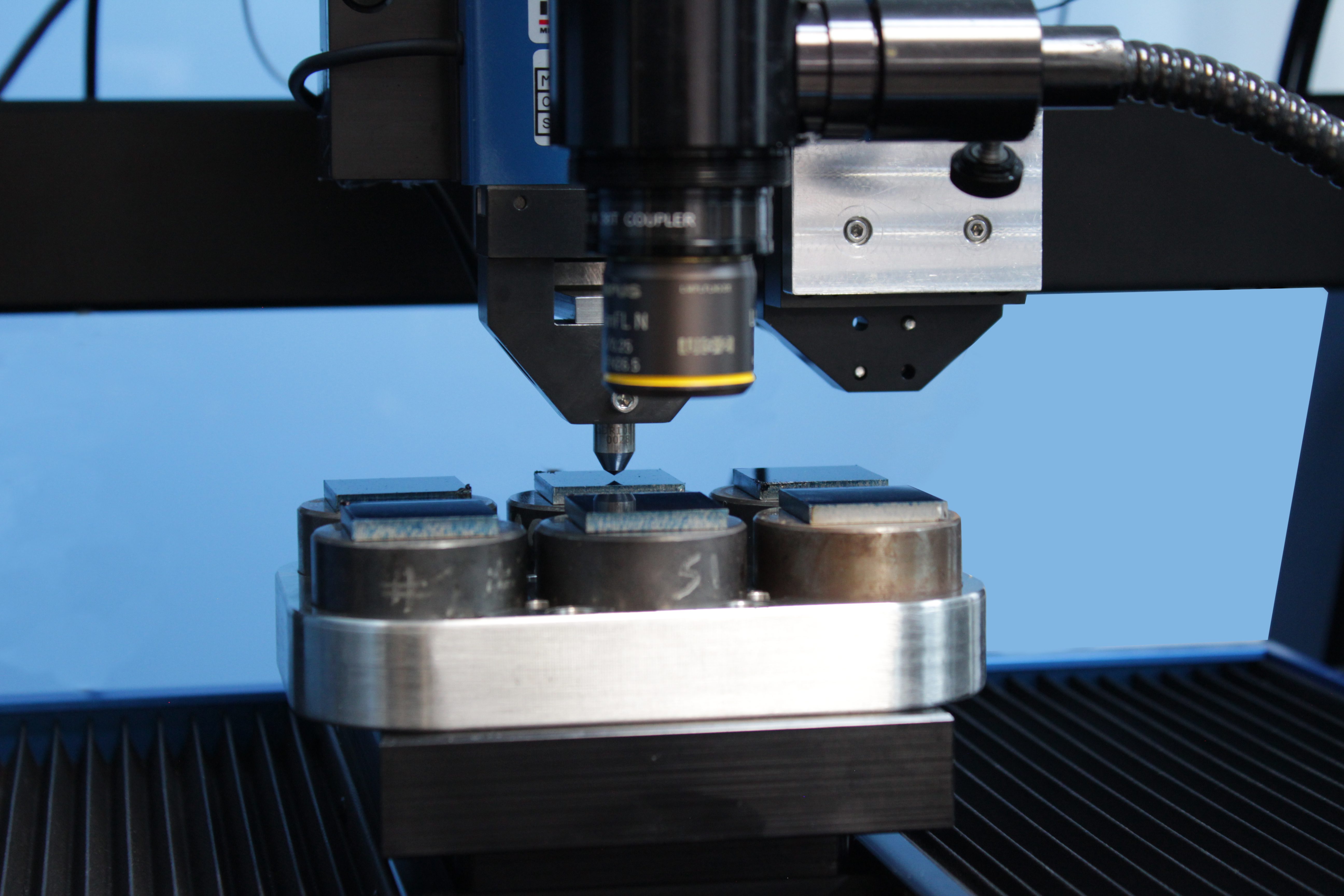

Nesse aplicativo, simulamos um processo de desgaste controlado de diferentes tratamentos de superfície de fios de cobre. Teste de arranhões mede a carga necessária para causar falha na camada superficial tratada. Este estudo apresenta o Nanovea Tribômetro e Testador Mecânico como ferramentas ideais para avaliação e controle de qualidade de fios elétricos.

Procedimento e procedimentos de teste

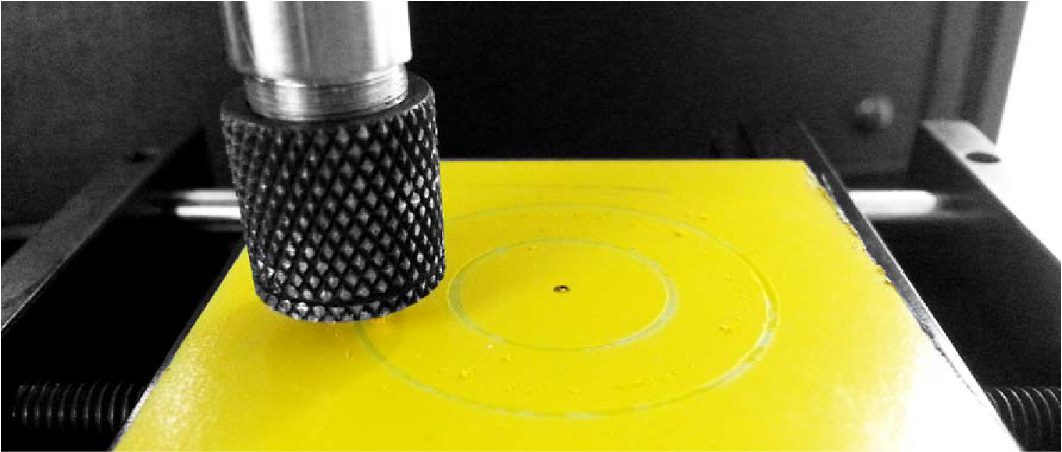

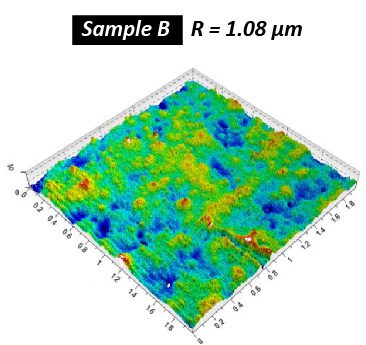

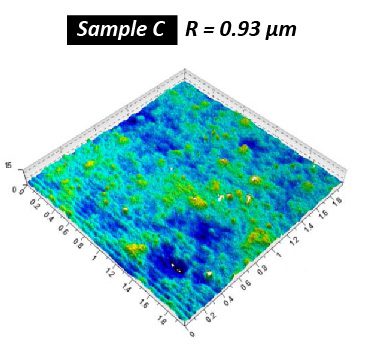

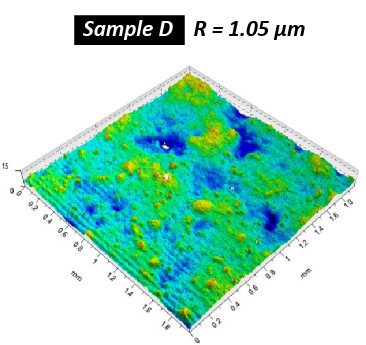

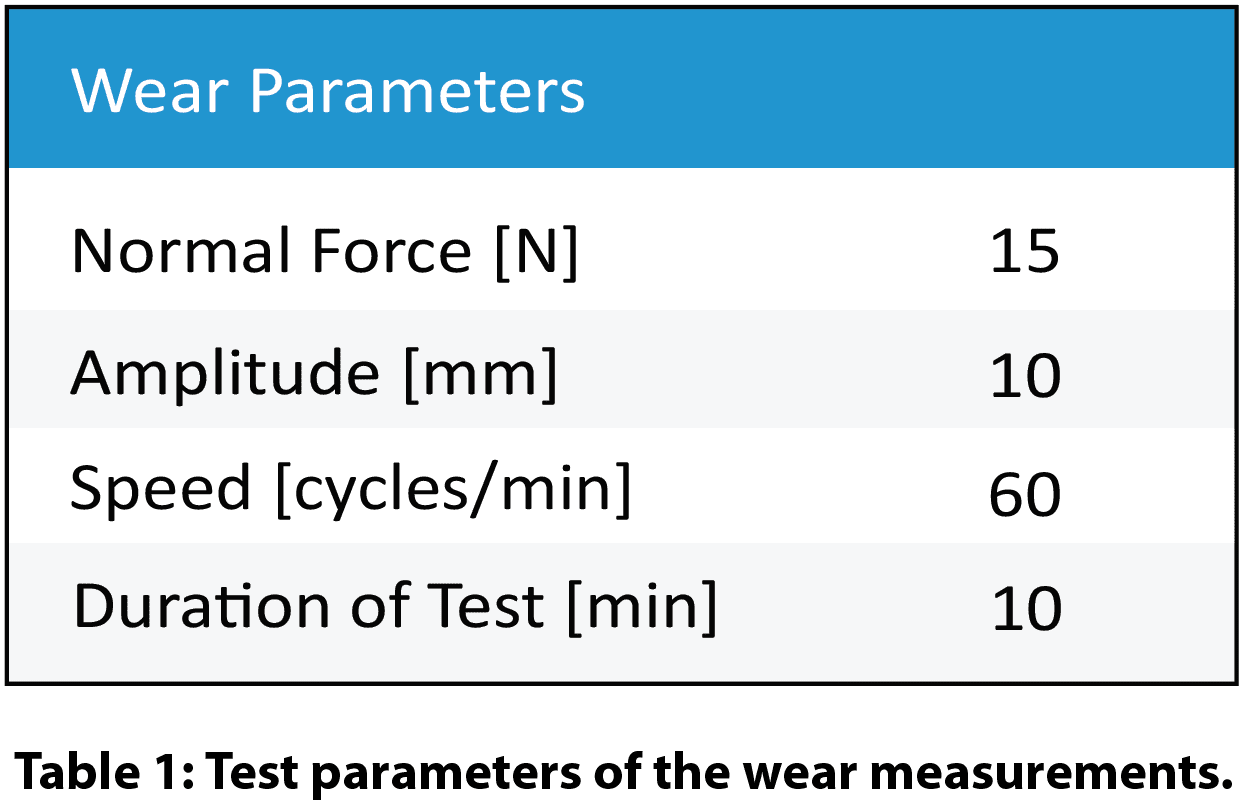

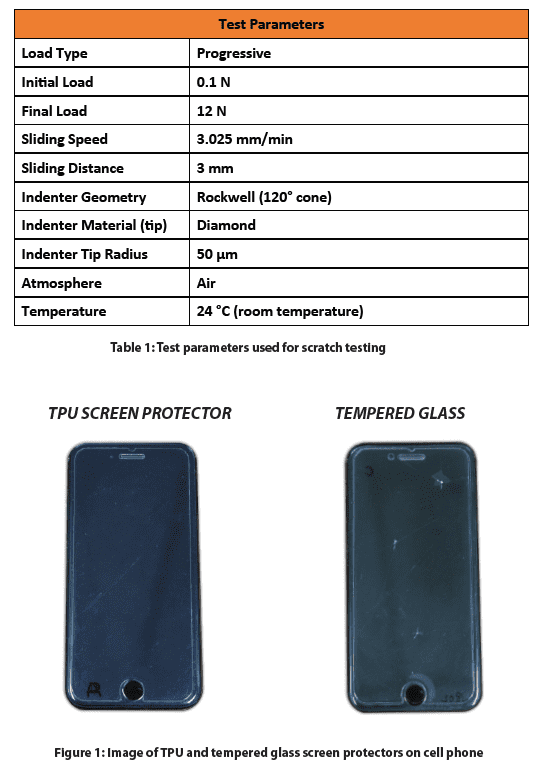

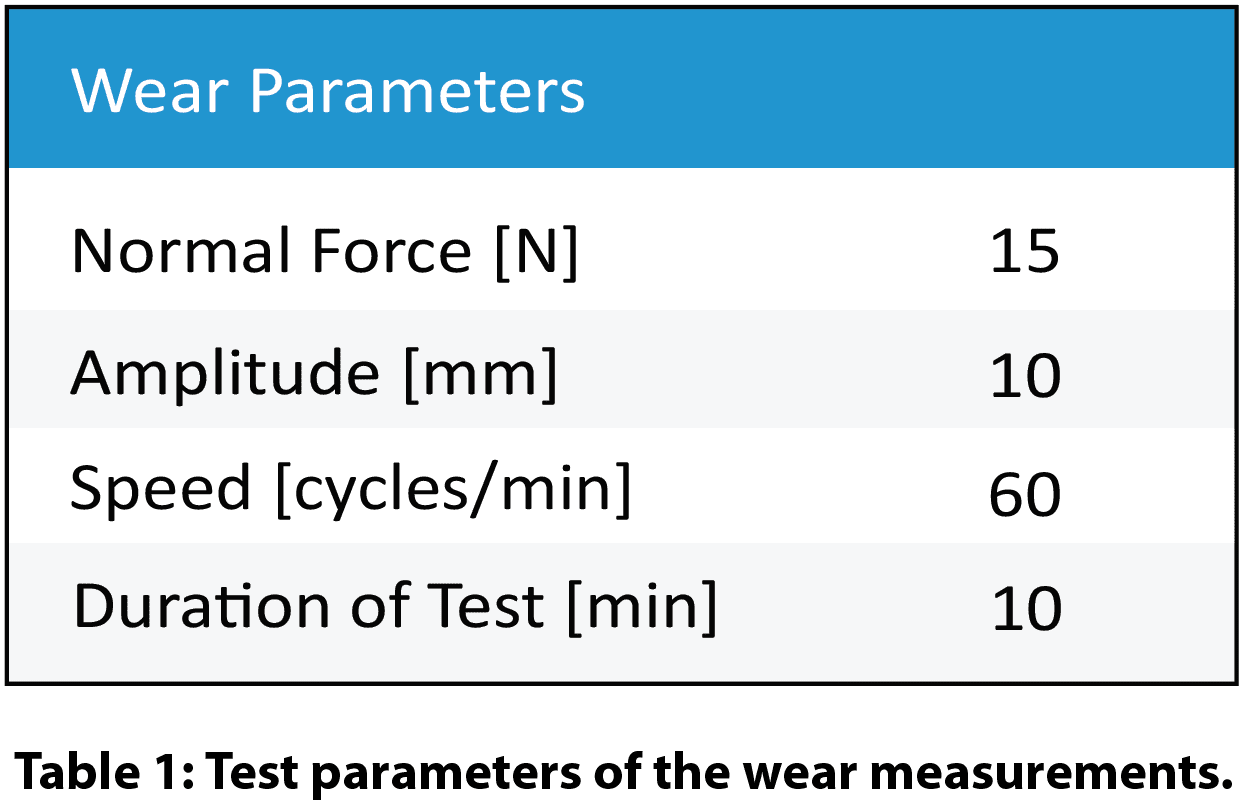

O coeficiente de atrito (COF) e a resistência ao desgaste de dois diferentes tratamentos de superfície em fios de cobre (fio A e fio B) foram avaliados pelo tribômetro Nanovea usando um módulo de desgaste linear alternativo. Uma esfera de Al₂O₃ (6 mm de diâmetro) é o contramaterial usado nesta aplicação. A trilha de desgaste foi examinada usando o Nanovea Perfilômetro 3D sem contato. Os parâmetros de teste estão resumidos na Tabela 1.

Uma bola suave Al₂O₃ como material de contagem foi usada como exemplo neste estudo. Qualquer material sólido com forma e acabamento superficial diferentes pode ser aplicado utilizando uma fixação personalizada para simular a situação real de aplicação.

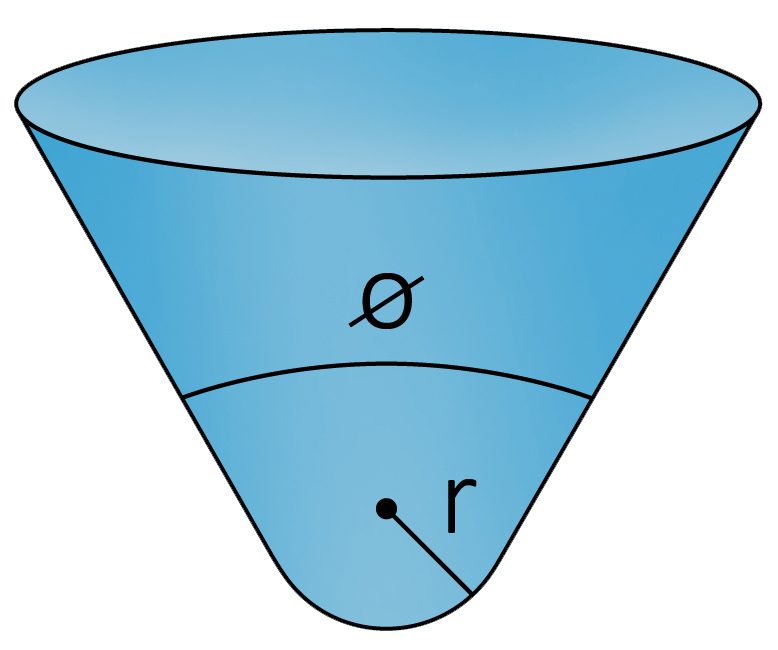

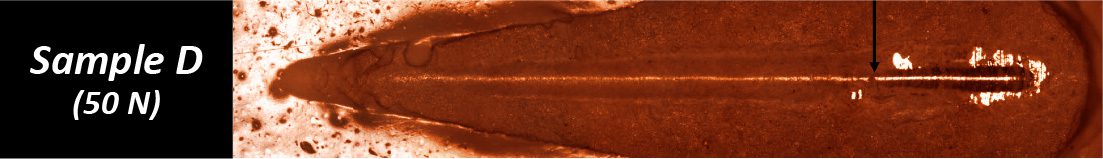

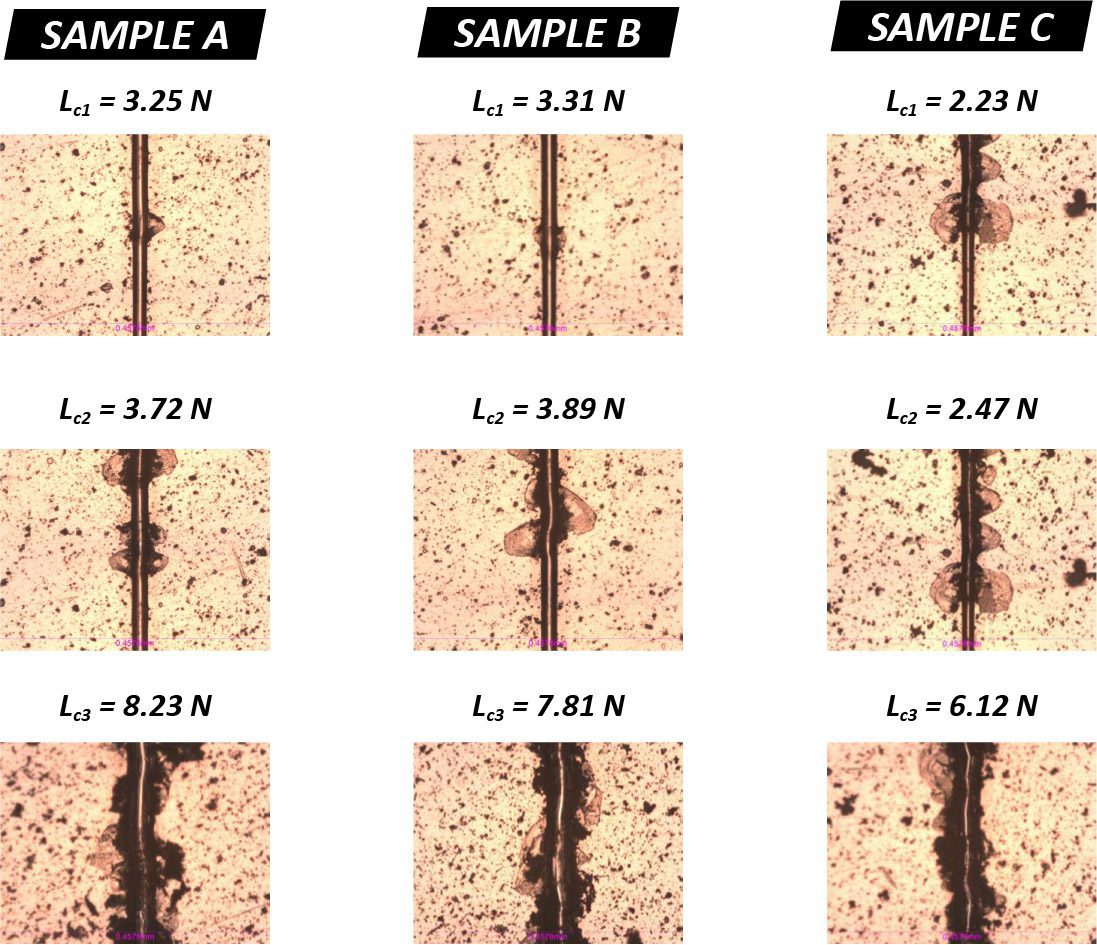

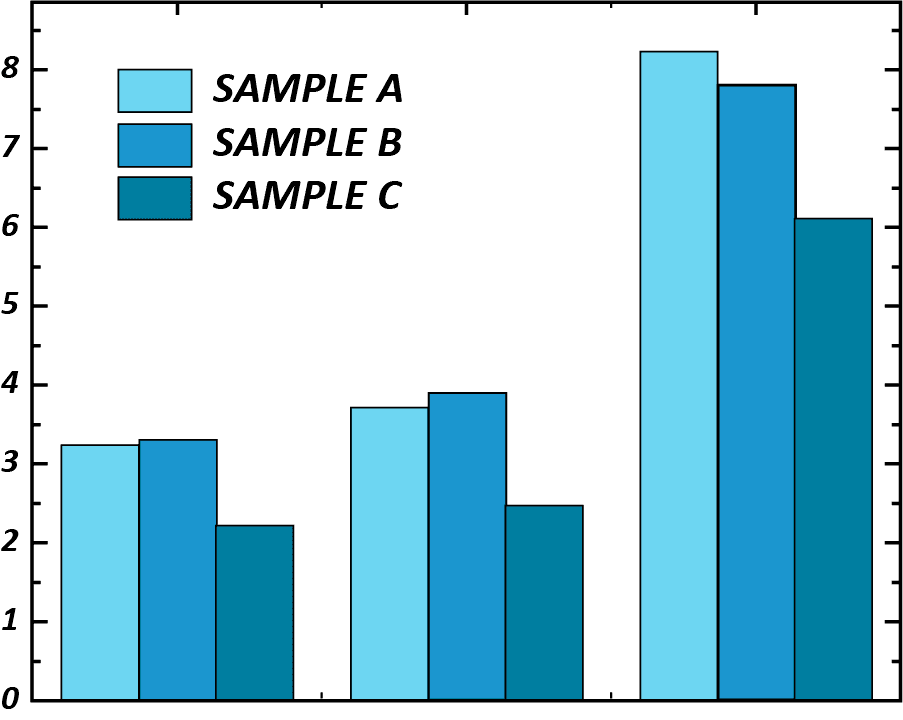

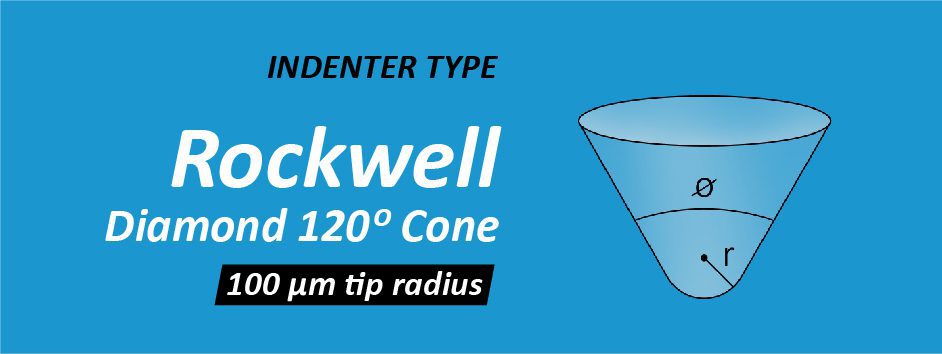

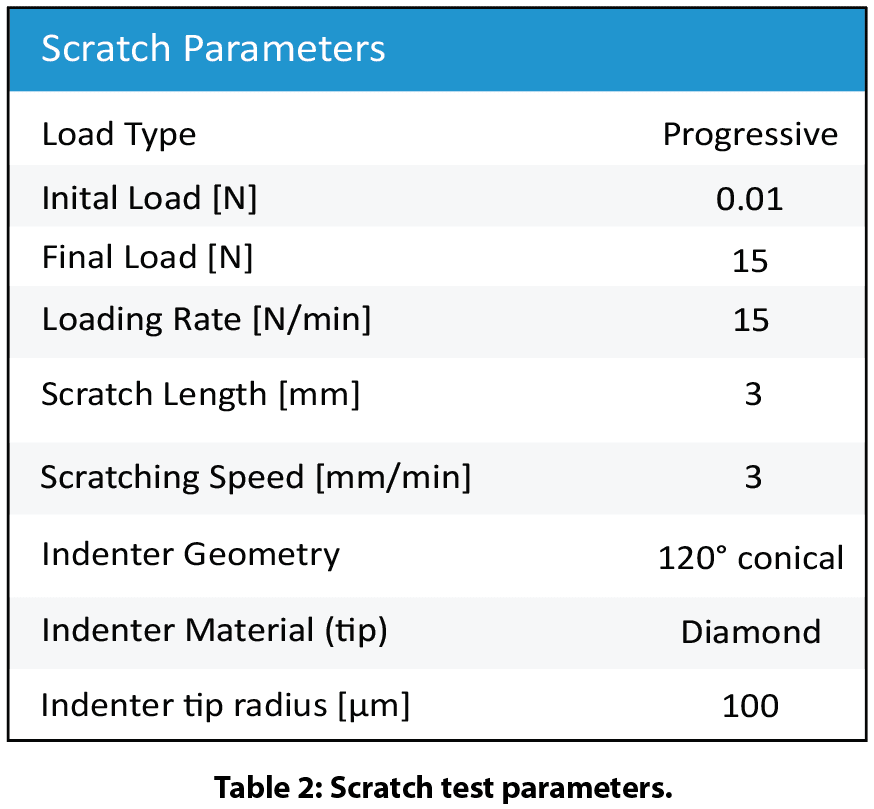

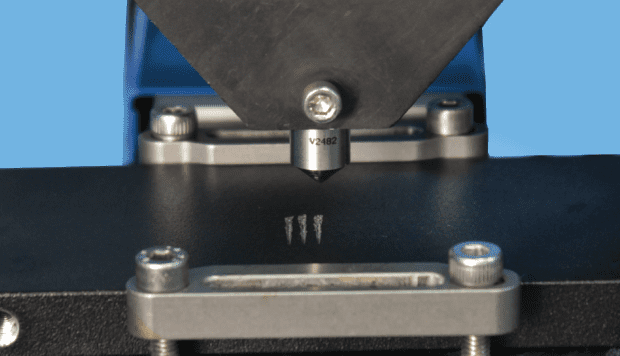

O testador mecânico da Nanovea equipado com uma ponta de diamante Rockwell C (100 raio μm) realizou testes progressivos de risco de carga nos fios revestidos usando o modo micro-risco. Os parâmetros do teste de raspagem e a geometria da ponta são mostrados na Tabela 2.

Resultados e Discussão

Desgaste de fio de cobre:

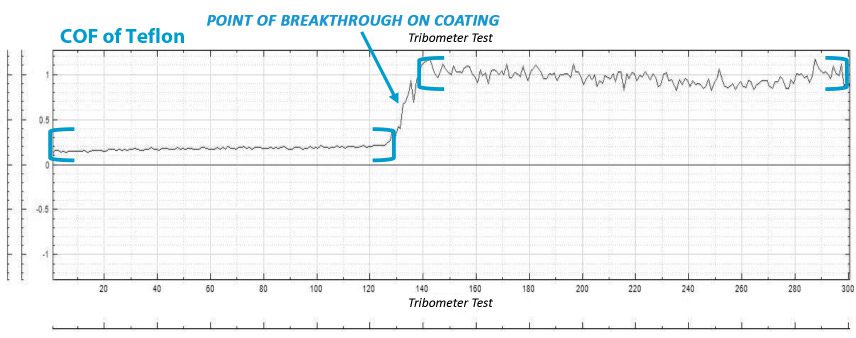

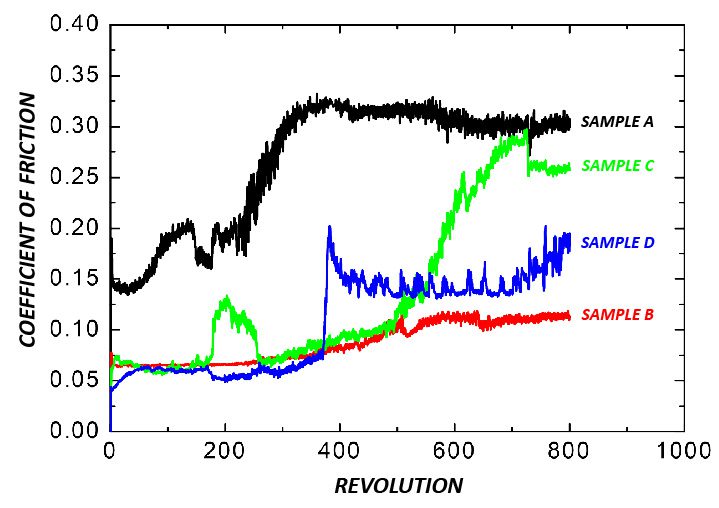

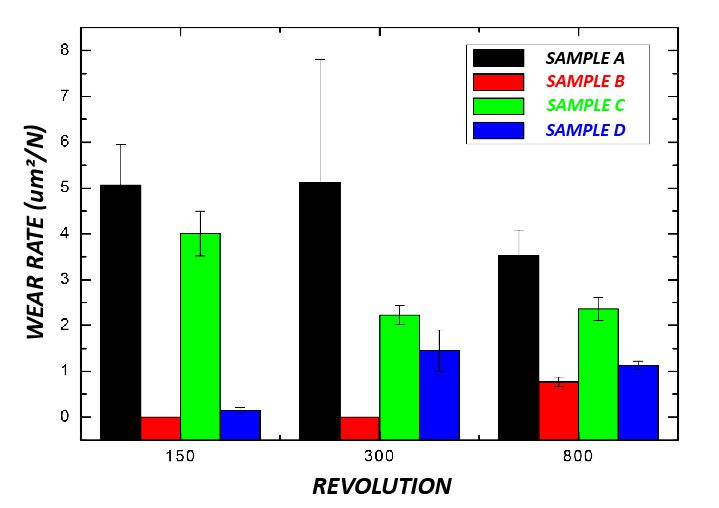

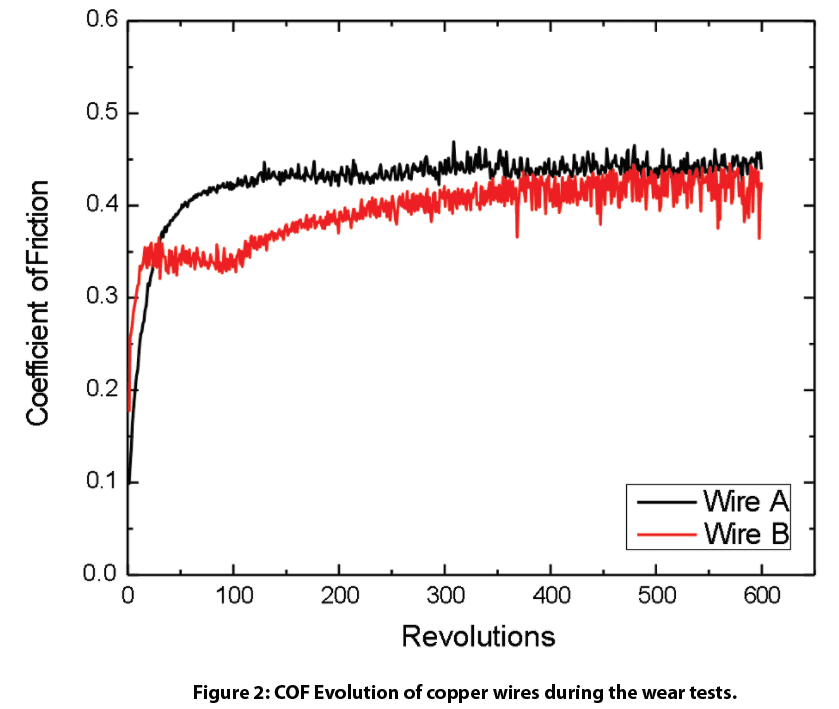

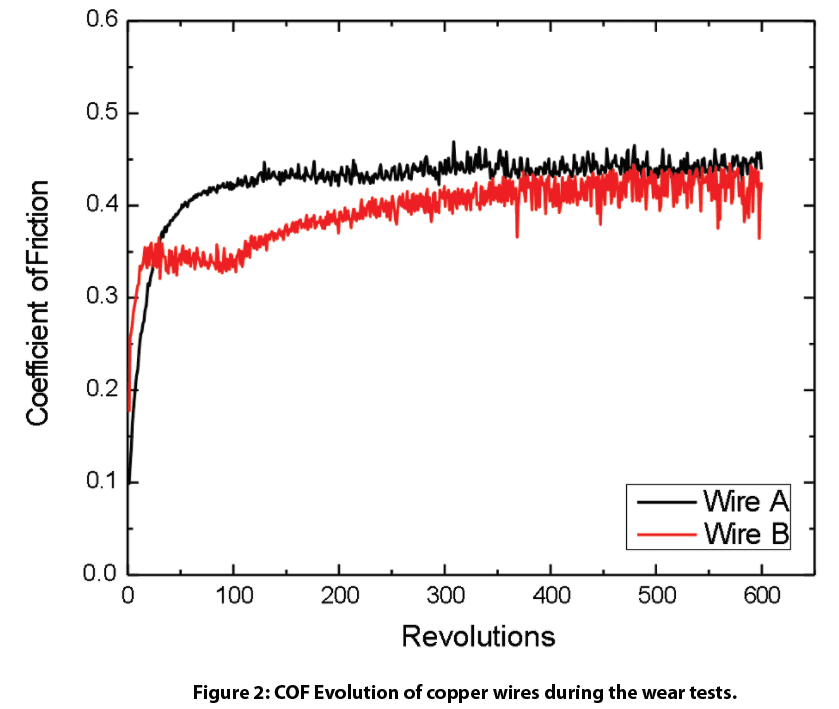

A Figura 2 mostra a evolução do COF dos fios de cobre durante os testes de desgaste. O fio A mostra um COF estável de ~0,4 durante o teste de desgaste enquanto o fio B exibe um COF de ~0,35 nas primeiras 100 revoluções e aumenta progressivamente para ~0,4.

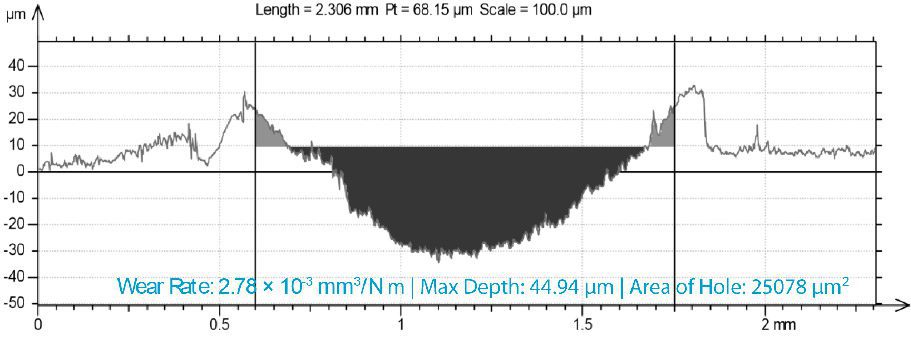

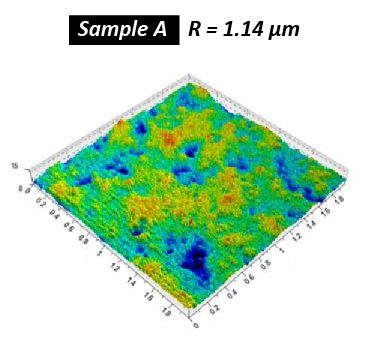

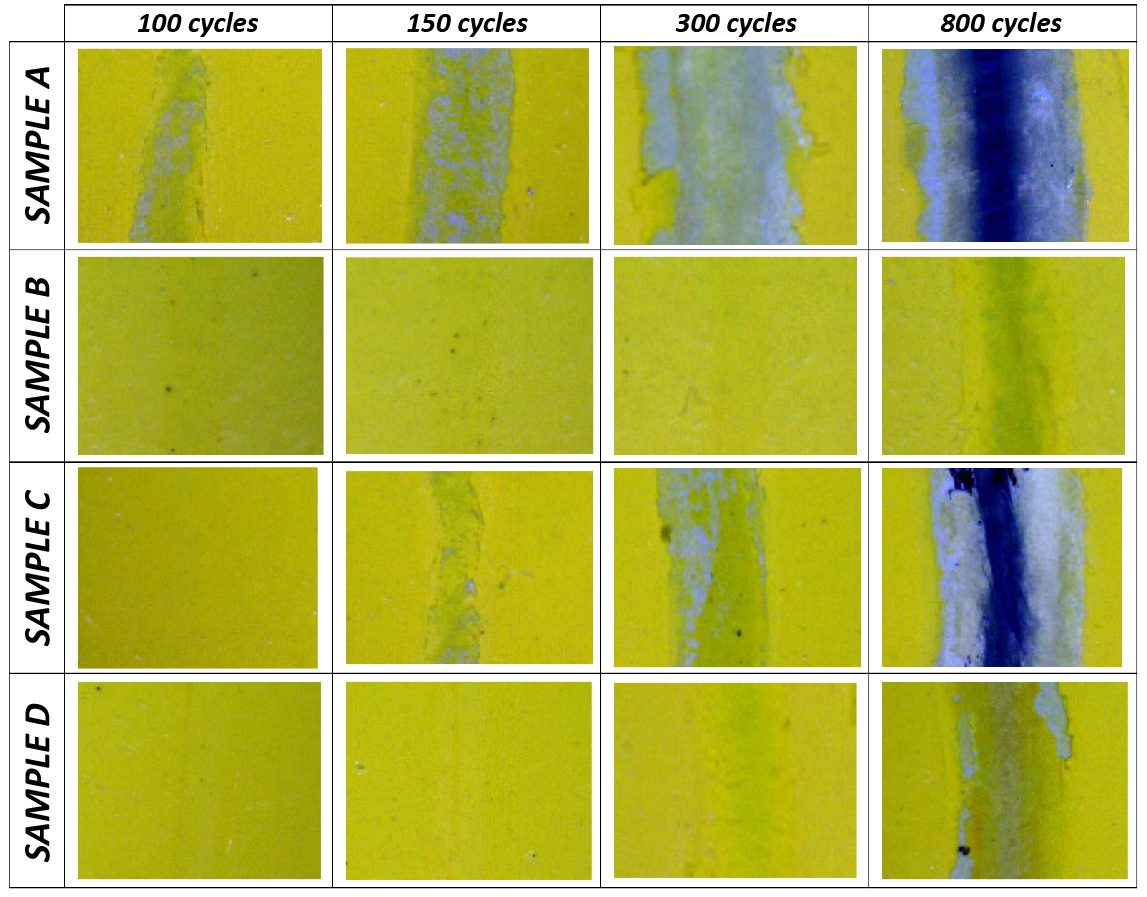

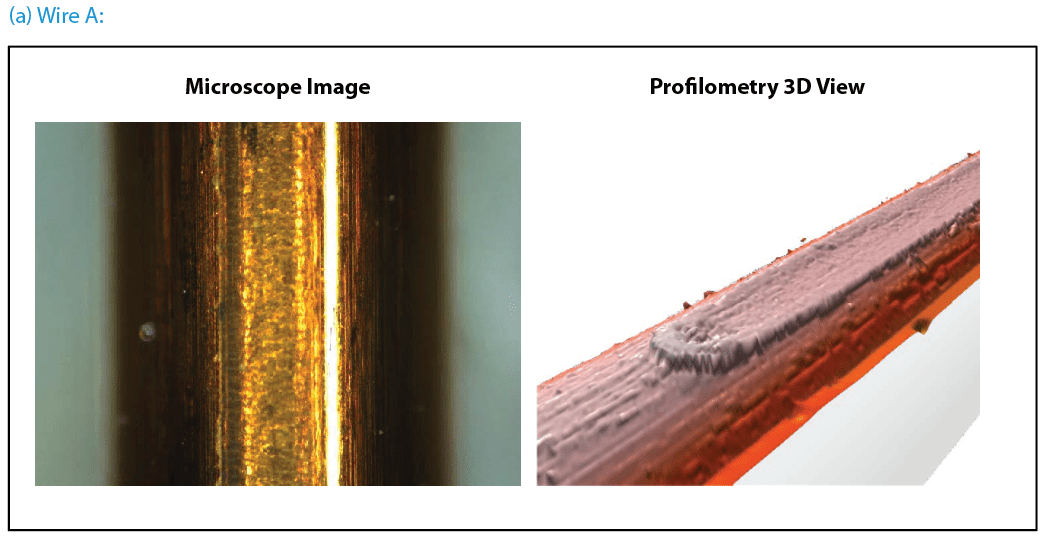

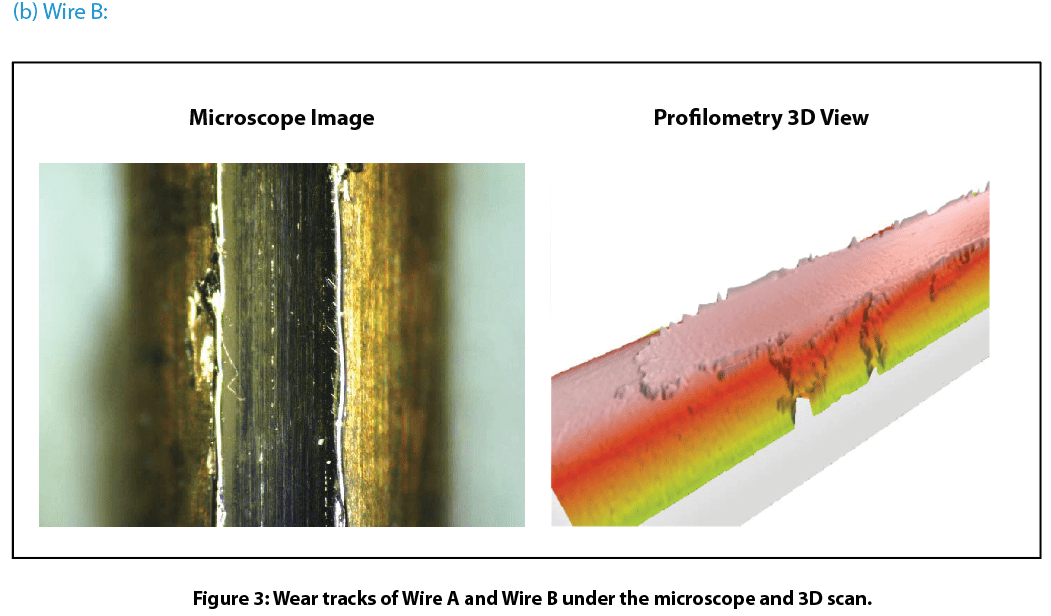

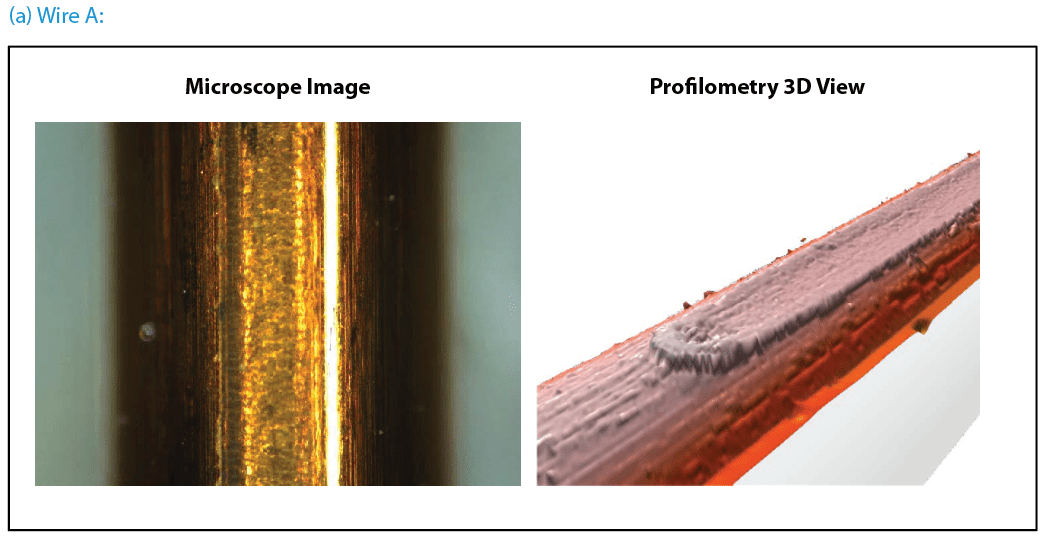

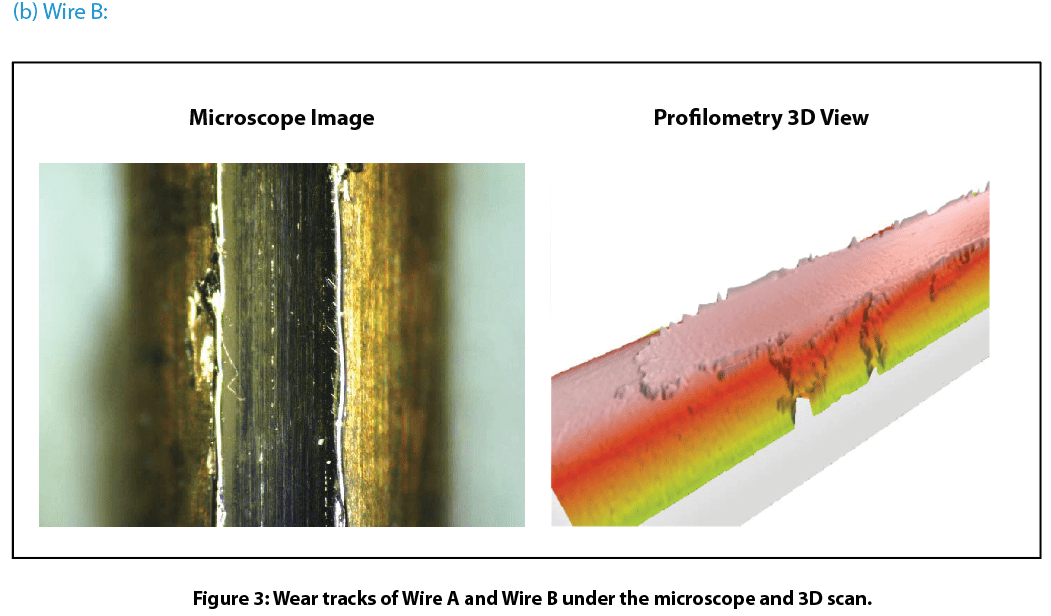

A figura 3 compara os rastros de desgaste dos fios de cobre após os testes. O profilômetro 3D sem contato da Nanovea ofereceu uma análise superior da morfologia detalhada dos rastros de desgaste. Ele permite a determinação direta e precisa do volume de rastros de desgaste, fornecendo uma compreensão fundamental do mecanismo de desgaste. A superfície do fio B tem danos significativos nas pistas de desgaste após um teste de desgaste com 600 rotações. A vista 3D do profilômetro mostra a camada tratada da superfície do Fio B removida completamente, o que acelerou substancialmente o processo de desgaste. Isto deixou uma pista de desgaste achatada no Fio B, onde o substrato de cobre é exposto. Isto pode resultar em redução significativa da vida útil do equipamento elétrico onde o Fio B é usado. Em comparação, o Fio A apresenta um desgaste relativamente leve demonstrado por uma pista de desgaste rasa na superfície. A camada tratada na superfície do Fio A não foi removida como a camada no Fio B sob as mesmas condições.

Resistência a arranhões na superfície do fio de cobre:

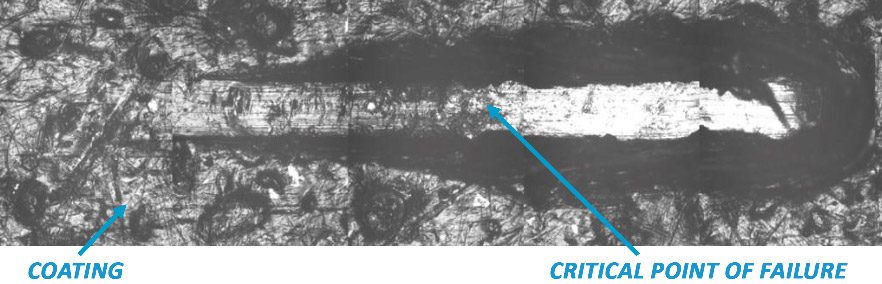

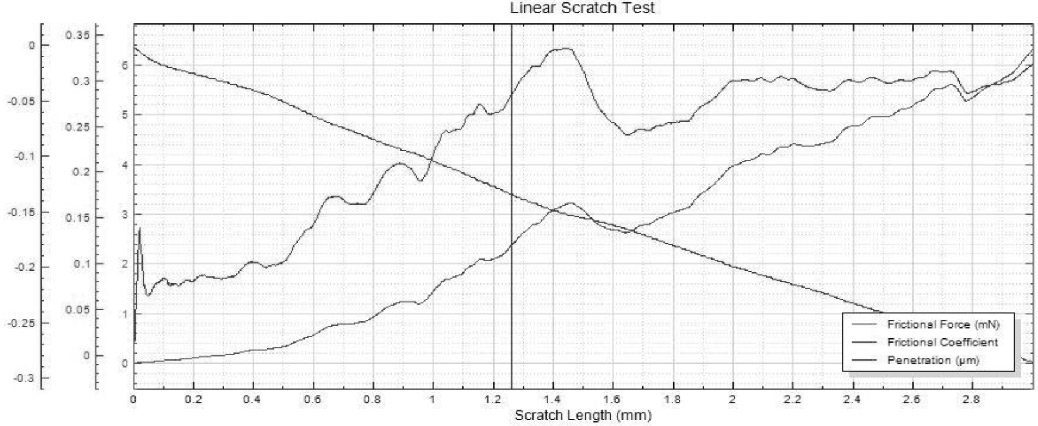

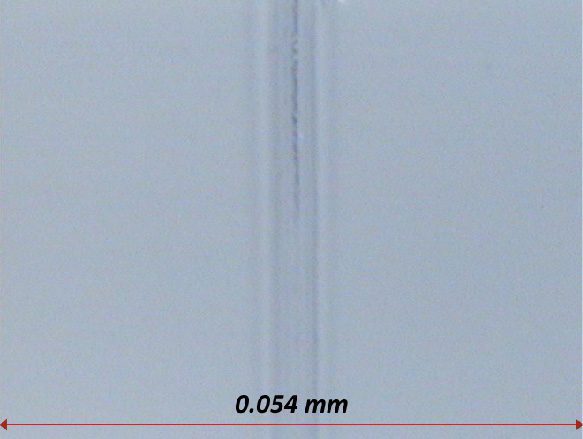

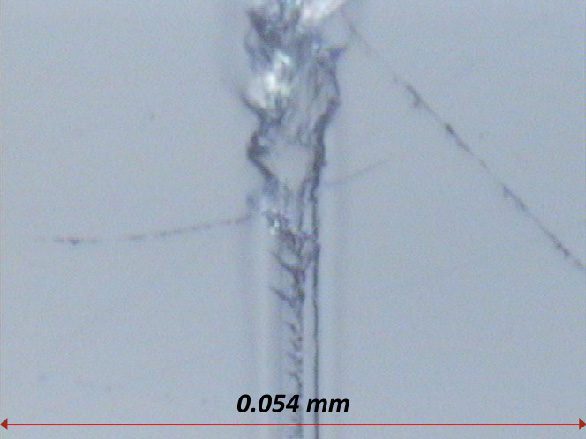

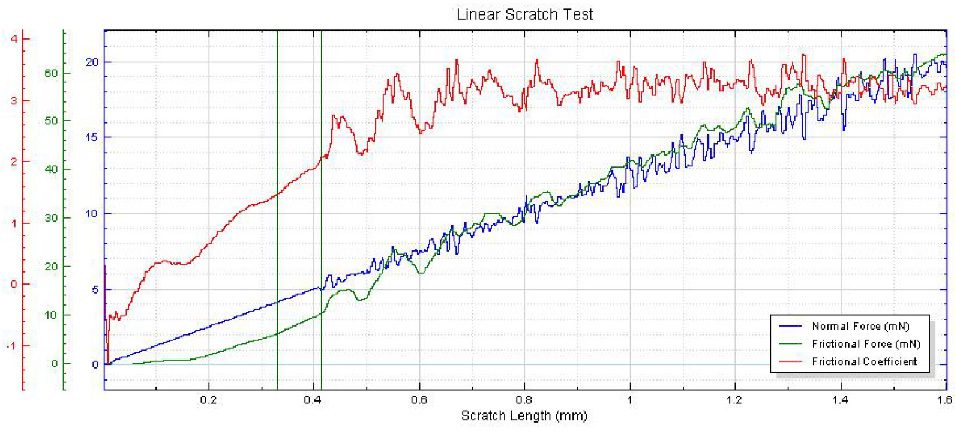

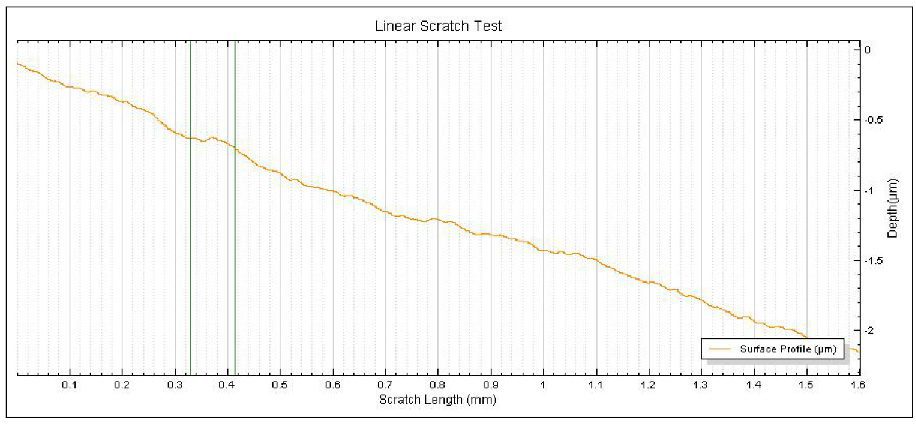

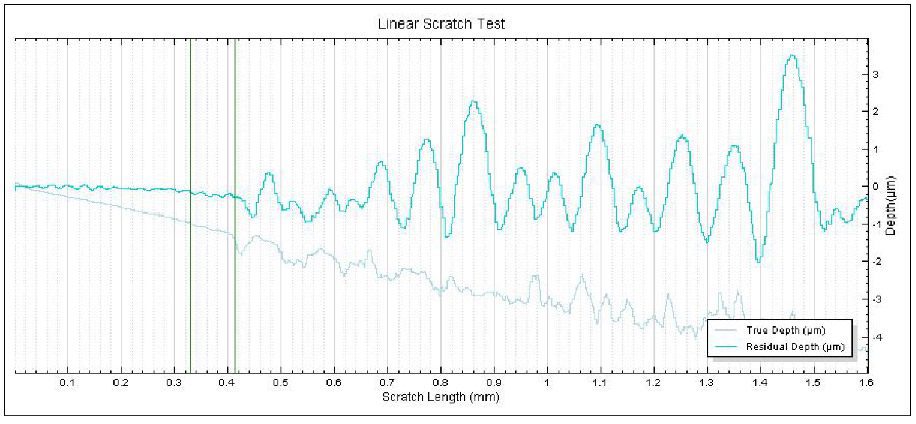

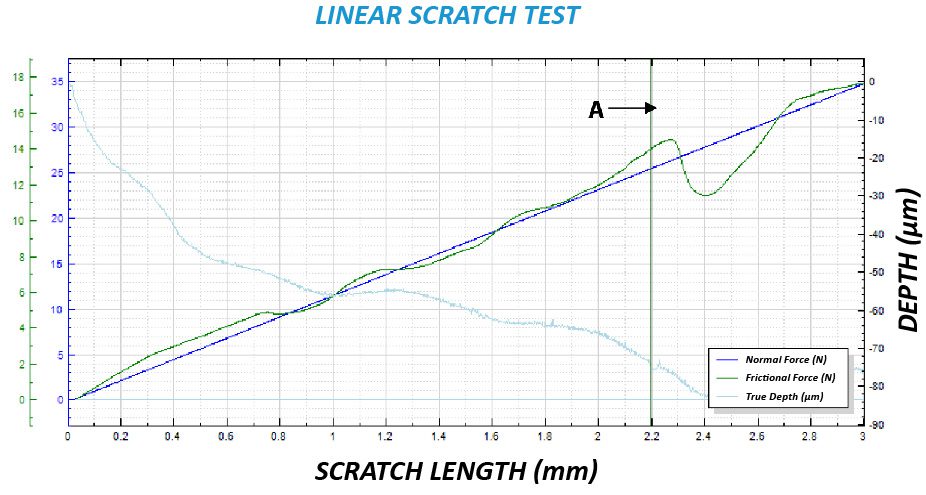

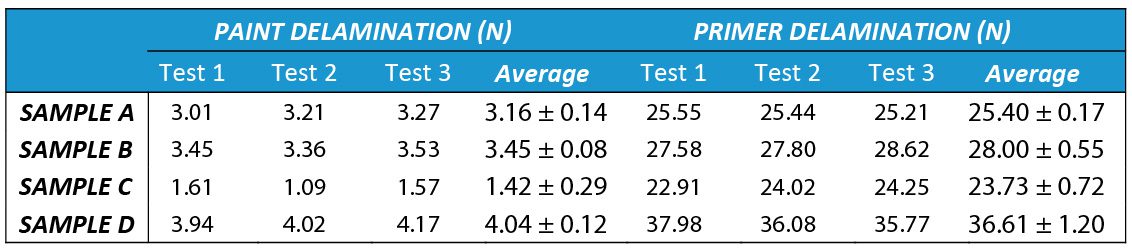

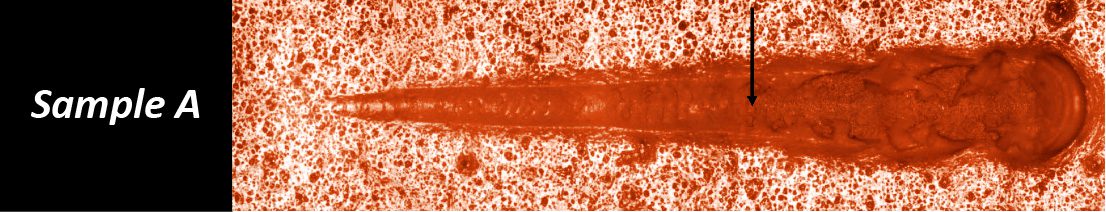

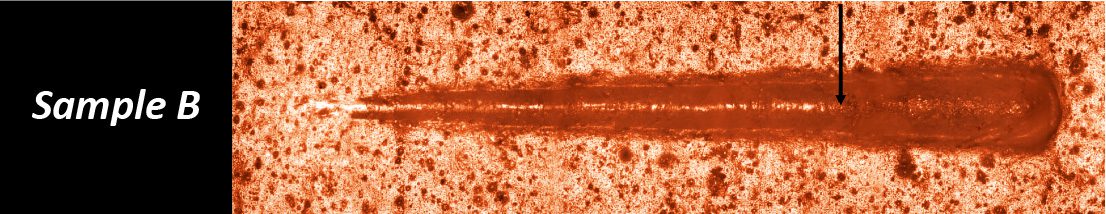

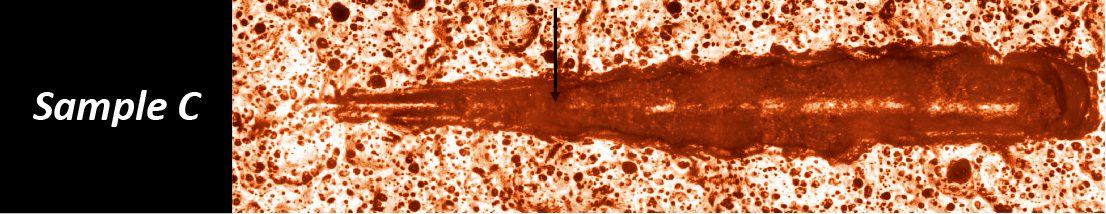

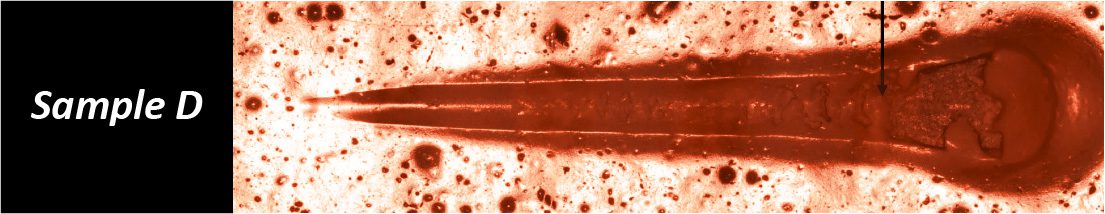

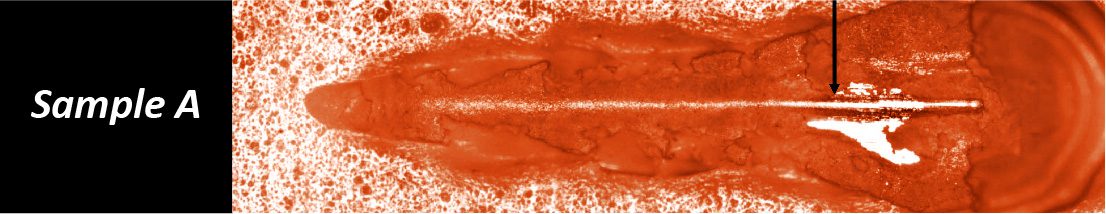

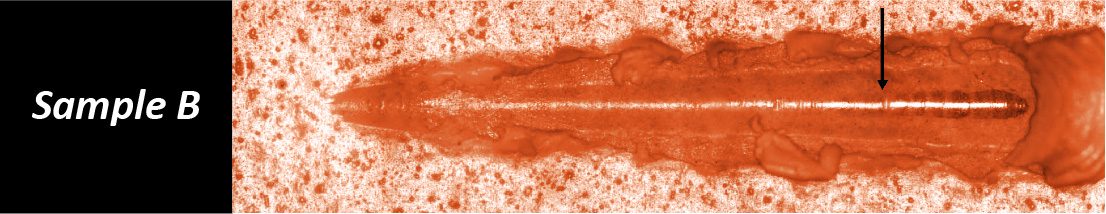

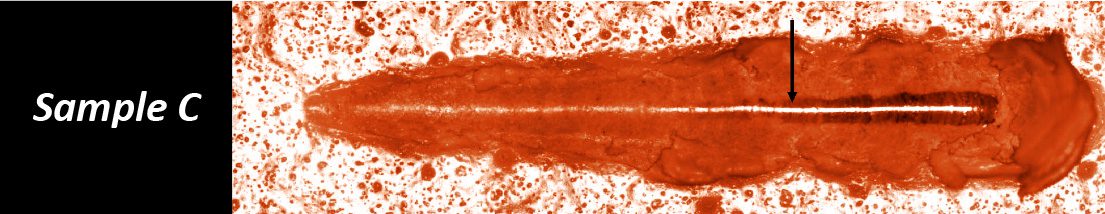

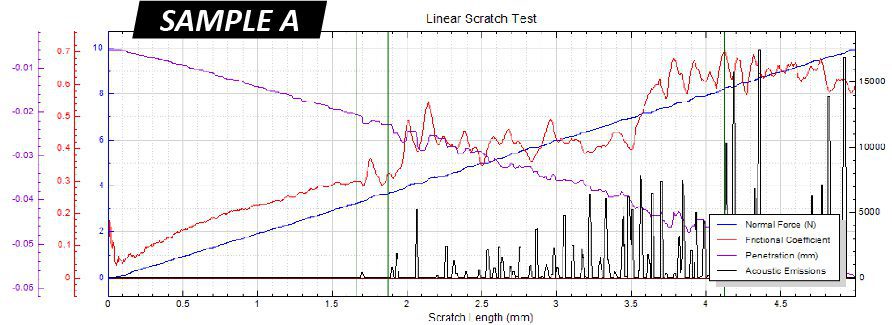

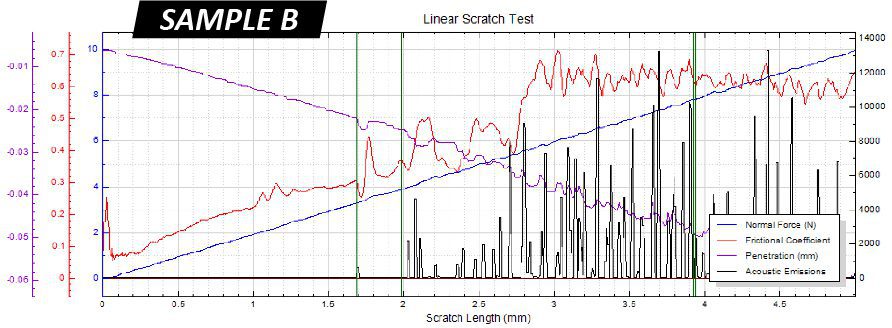

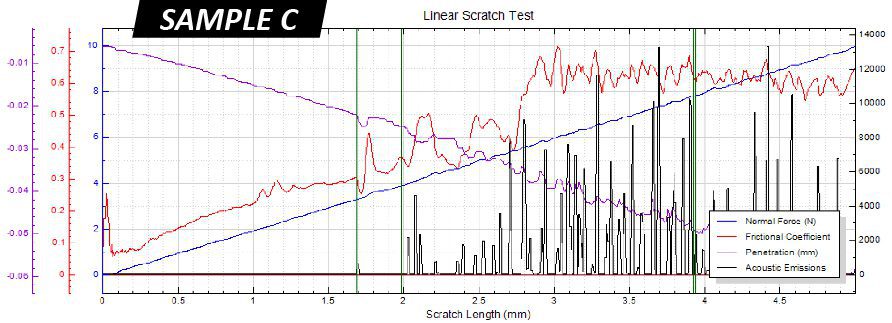

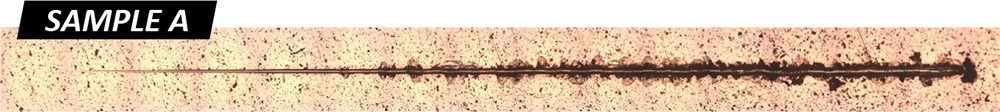

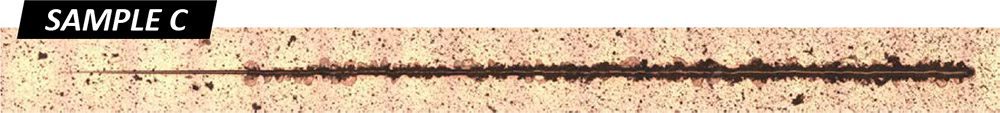

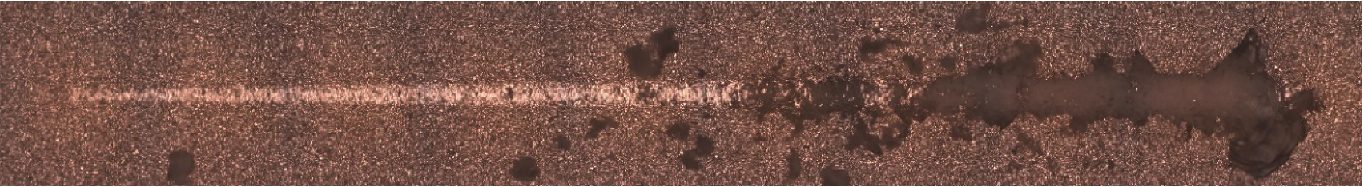

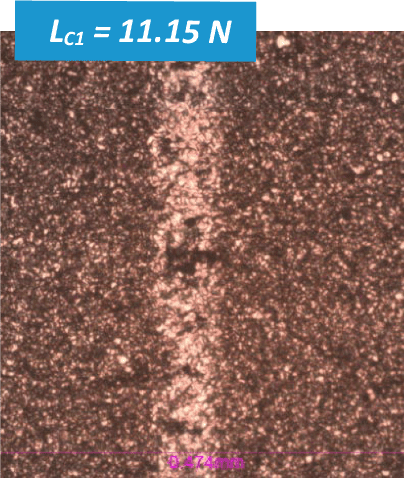

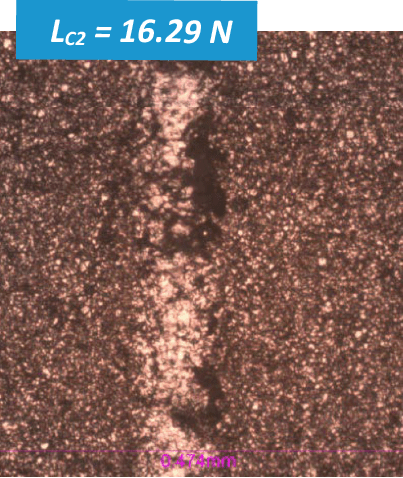

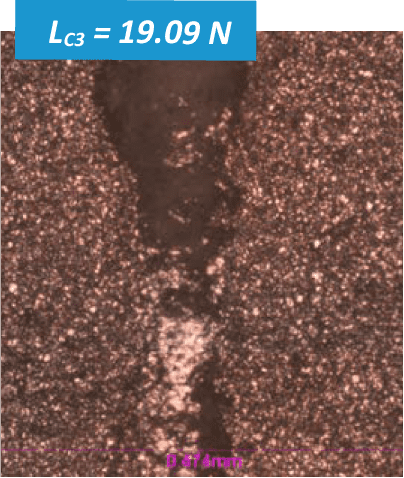

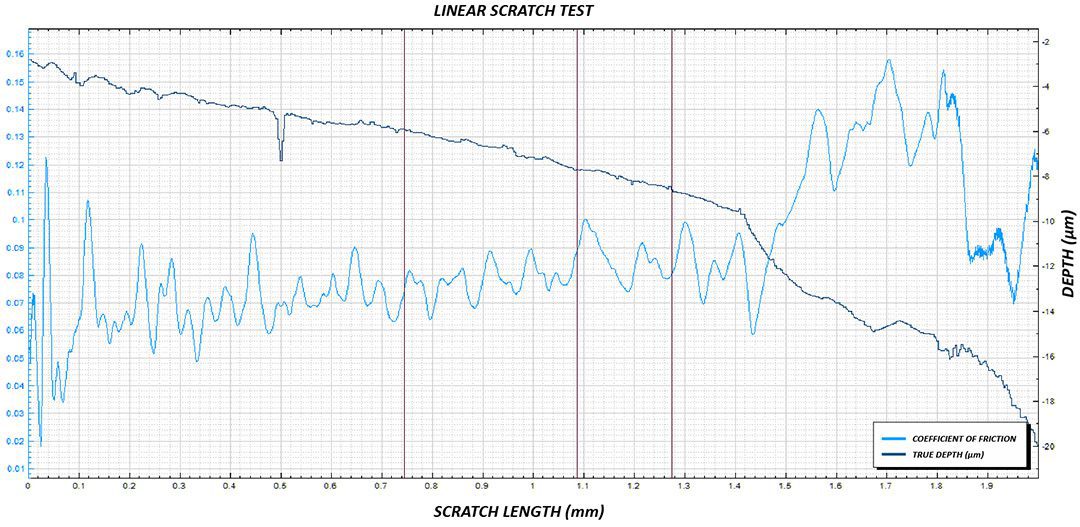

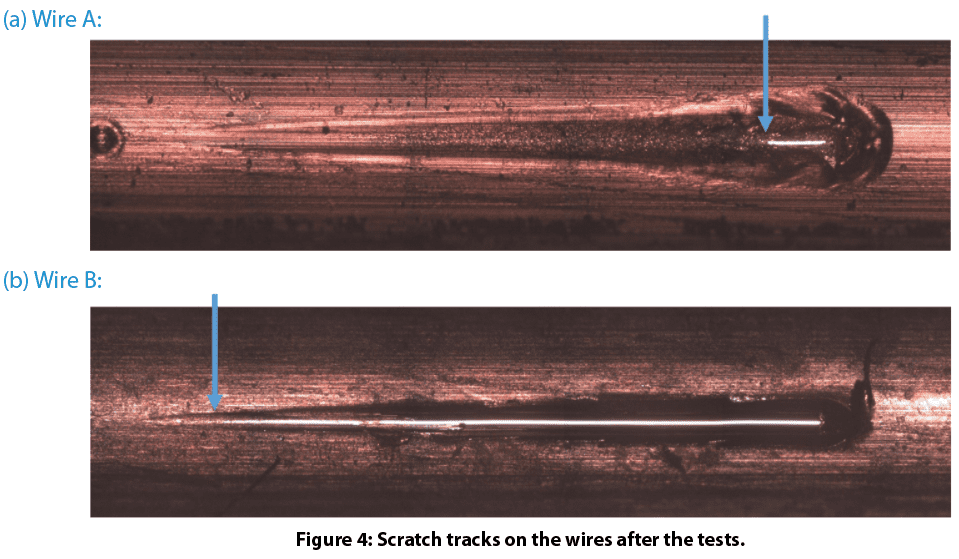

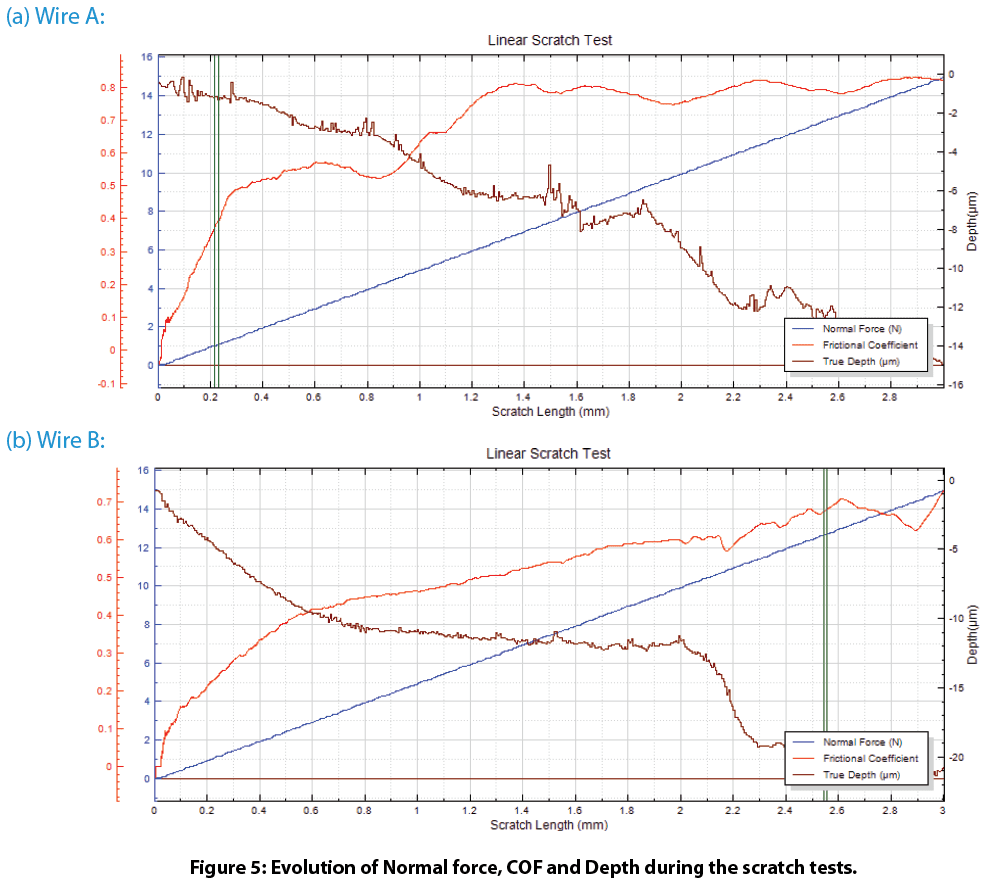

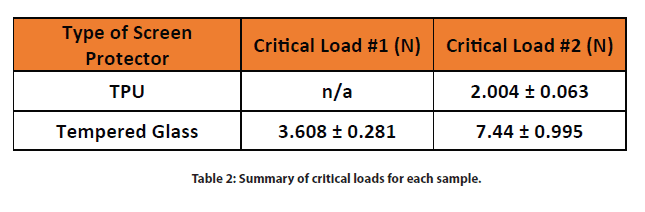

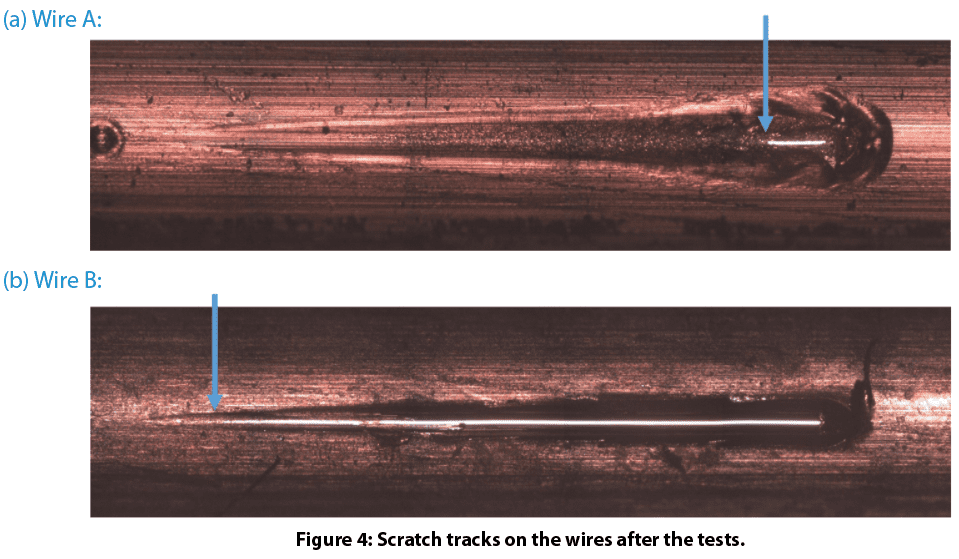

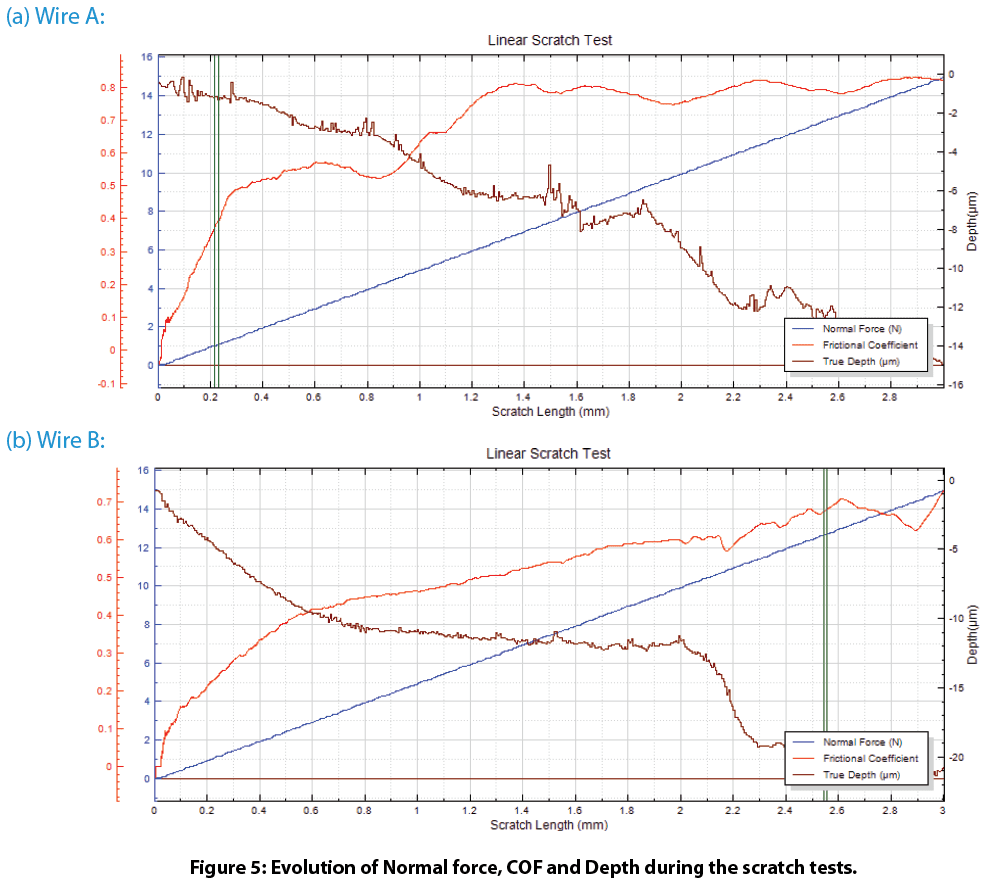

A figura 4 mostra os rastros de arranhões nos fios após os testes. A camada protetora do arame A apresenta muito boa resistência a arranhões. Ela delamina a uma carga de ~12,6 N. Em comparação, a camada protetora do Fio B falhou a uma carga de ~1,0 N. Tal diferença significativa na resistência a riscos para estes fios contribui para seu desempenho de desgaste, onde o Fio A possui uma resistência ao desgaste substancialmente melhorada. A evolução da força normal, COF e profundidade durante os testes de raspagem mostrados na Fig. 5 fornece mais informações sobre falhas no revestimento durante os testes.

Conclusão

Nesse estudo controlado, apresentamos o tribômetro da Nanovea, que realiza uma avaliação quantitativa da resistência ao desgaste de fios de cobre com tratamento de superfície, e o testador mecânico da Nanovea, que fornece uma avaliação confiável da resistência a arranhões de fios de cobre. O tratamento da superfície do fio desempenha um papel fundamental nas propriedades tribo-mecânicas durante sua vida útil. O tratamento adequado da superfície do fio A melhorou significativamente a resistência ao desgaste e a arranhões, o que é fundamental para o desempenho e a vida útil dos fios elétricos em ambientes difíceis.

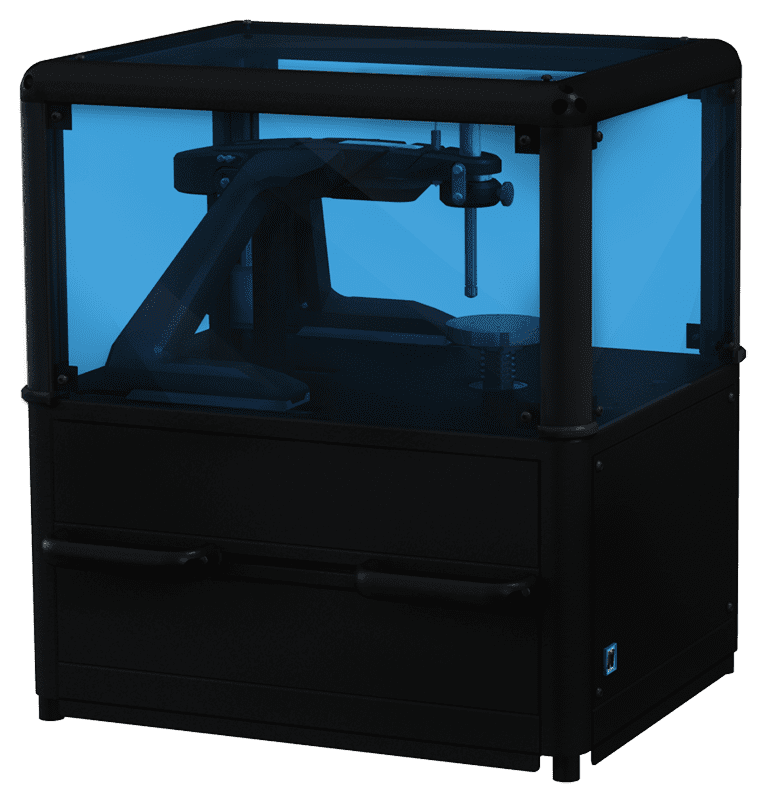

O tribômetro da Nanovea oferece testes precisos e repetíveis de desgaste e atrito usando modos rotativos e lineares em conformidade com as normas ISO e ASTM, com módulos opcionais de desgaste em alta temperatura, lubrificação e tribocorrosão disponíveis em um sistema pré-integrado. A linha inigualável da Nanovea é a solução ideal para determinar toda a gama de propriedades tribológicas de revestimentos, filmes e substratos finos ou espessos, macios ou duros.