EINFÜHRUNG

Hydrogel ist dafür bekannt, dass es sehr viel Wasser aufnehmen kann und daher in seiner Flexibilität dem natürlichen Gewebe sehr ähnlich ist. Diese Ähnlichkeit hat dazu geführt, dass Hydrogele nicht nur in Biomaterialien, sondern auch in der Elektronik, im Umweltbereich und bei Verbrauchsgütern wie Kontaktlinsen häufig eingesetzt werden. Jede einzelne Anwendung erfordert spezifische mechanische Eigenschaften des Hydrogels.

BEDEUTUNG DER NANOINDENTATION FÜR HYDROGELE

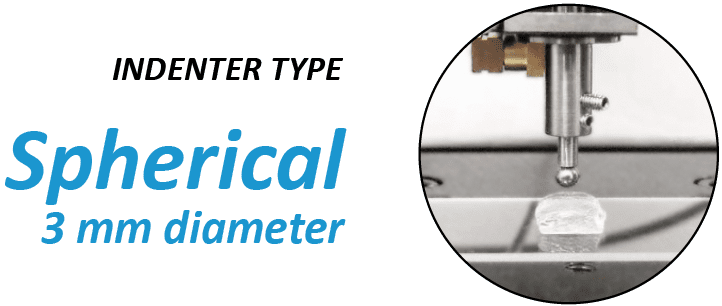

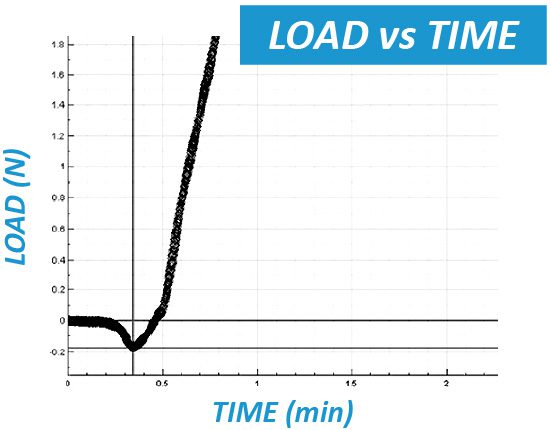

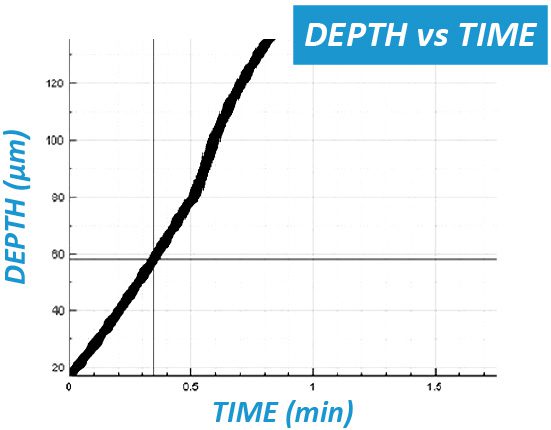

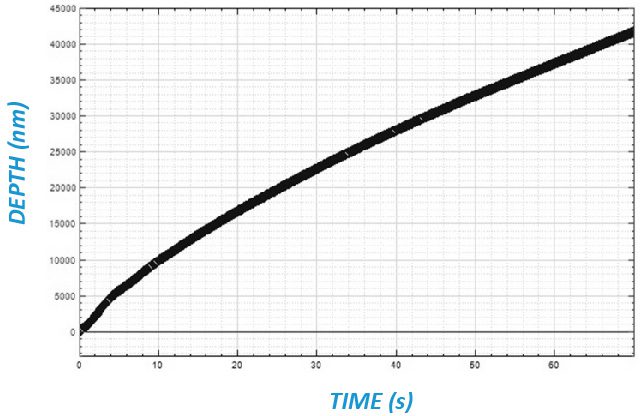

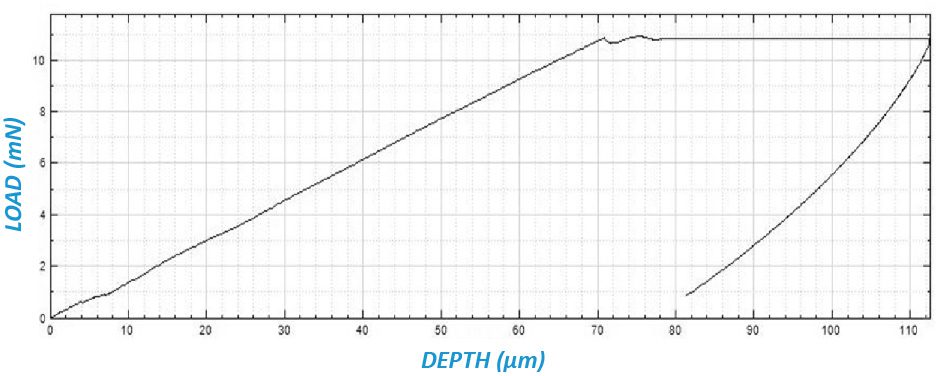

Hydrogele stellen besondere Anforderungen an die Nanoindentation, wie z. B. die Auswahl der Testparameter und die Probenvorbereitung. Viele Nanoindentationssysteme weisen erhebliche Einschränkungen auf, da sie ursprünglich nicht für folgende Zwecke entwickelt wurden solche weichen Materialien. Einige der Nanoindentationssysteme verwenden eine Spulen-/Magnetanordnung, um Kraft auf die Probe auszuüben. Es erfolgt keine tatsächliche Kraftmessung, was bei der Prüfung weicher Materialien zu ungenauen und nicht linearen Belastungen führt. Materialien. Die Bestimmung des Kontaktpunktes ist äußerst schwierig, da die Die Tiefe ist der einzige Parameter, der tatsächlich gemessen wird. Es ist fast unmöglich, die Veränderung des Gefälles in der Tiefe vs. Zeit Handlung während der Zeitraum, in dem sich die Eindringspitze dem Hydrogelmaterial nähert.

Um die Einschränkungen dieser Systeme zu überwinden, wurde das Nanomodul des NANOVEA Mechanischer Tester Misst die Kraftrückkopplung mit einer einzelnen Kraftmessdose, um eine hohe Genauigkeit bei allen Arten von Materialien, ob weich oder hart, zu gewährleisten. Die piezogesteuerte Verschiebung erfolgt äußerst präzise und schnell. Dies ermöglicht eine beispiellose Messung viskoelastischer Eigenschaften, indem viele theoretische Annahmen eliminiert werden, die Systeme mit einer Spulen-/Magnetanordnung und ohne Kraftrückkopplung berücksichtigen müssen.