INTRODUCTION

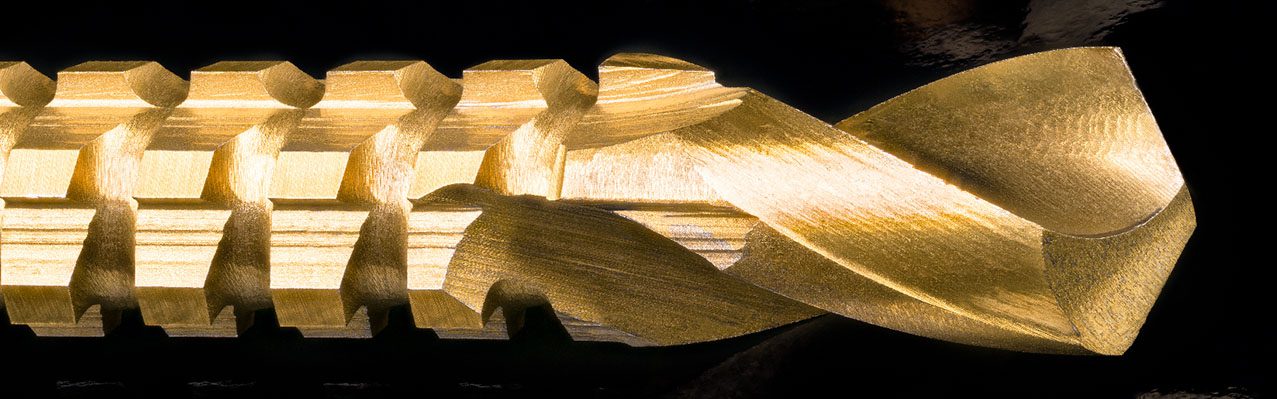

La combinaison d'une dureté élevée, d'une excellente résistance à l'usure, d'une résistance à la corrosion et d'une inertie fait du nitrure de titane (TiN) un revêtement protecteur idéal pour les composants métalliques dans diverses industries. Par exemple, la rétention des arêtes et la résistance à la corrosion d'un revêtement TiN peuvent augmenter considérablement l'efficacité du travail et prolonger la durée de vie des machines-outils telles que les lames de rasoir, les coupeurs de métaux, les moules à injection et les scies. Sa grande dureté, son inertie et sa non-toxicité font du TiN un excellent candidat pour les applications dans les dispositifs médicaux, notamment les implants et les instruments chirurgicaux.

IMPORTANCE DES ESSAIS D'ÉCRASEMENT DU REVÊTEMENT TiN

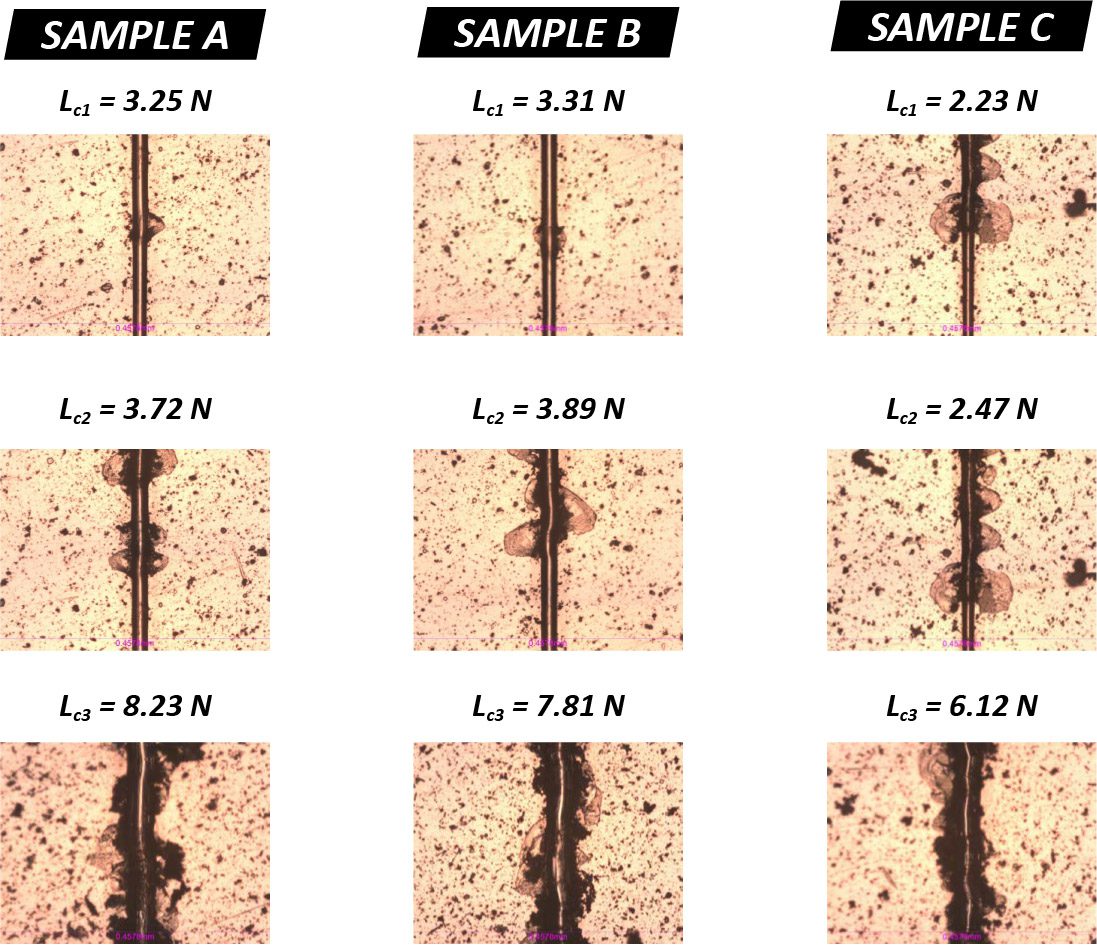

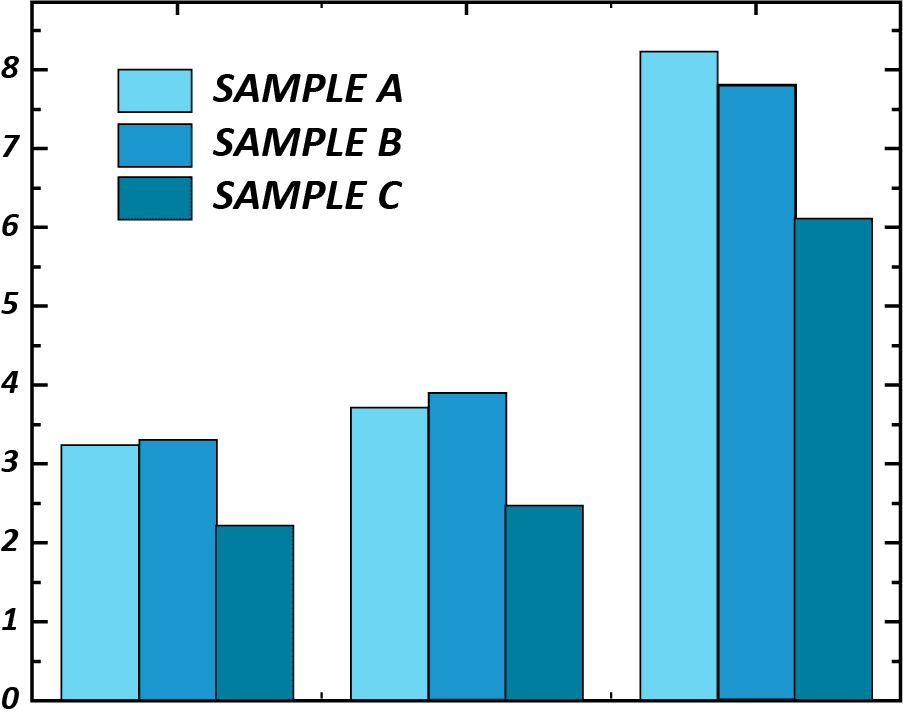

La contrainte résiduelle dans les revêtements protecteurs PVD/CVD joue un rôle essentiel dans les performances et l'intégrité mécanique du composant revêtu. La contrainte résiduelle provient de plusieurs sources principales, notamment la contrainte de croissance, les gradients thermiques, les contraintes géométriques et la contrainte de service¹. Le décalage de la dilatation thermique entre le revêtement et le substrat créé lors du dépôt du revêtement à des températures élevées entraîne une contrainte résiduelle thermique élevée. En outre, les outils revêtus de TiN sont souvent utilisés sous des contraintes concentrées très élevées, par exemple les forets et les roulements. Il est essentiel de développer un processus de contrôle de qualité fiable pour inspecter quantitativement la force cohésive et adhésive des revêtements fonctionnels de protection.

[1] V. Teixeira, Vacuum 64 (2002) 393-399.