INTRODUCTION

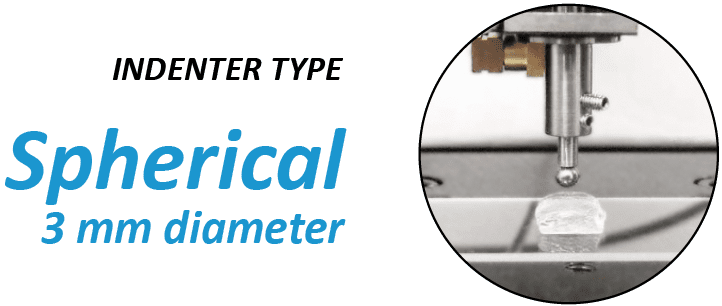

La peinture acrylique uréthane est un type de revêtement de protection à séchage rapide largement utilisé dans une variété d'applications industrielles, telles que la peinture de sol, la peinture automobile, et autres. Lorsqu'elle est utilisée comme peinture de sol, elle peut être utilisée dans des zones à fort trafic piétonnier et de roues en caoutchouc, comme les allées, les bordures et les parkings.

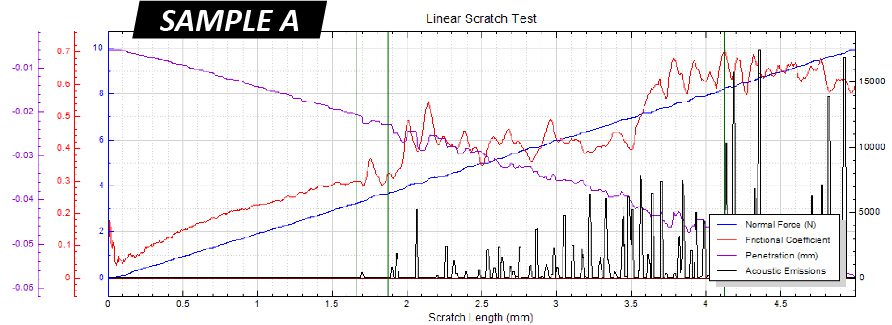

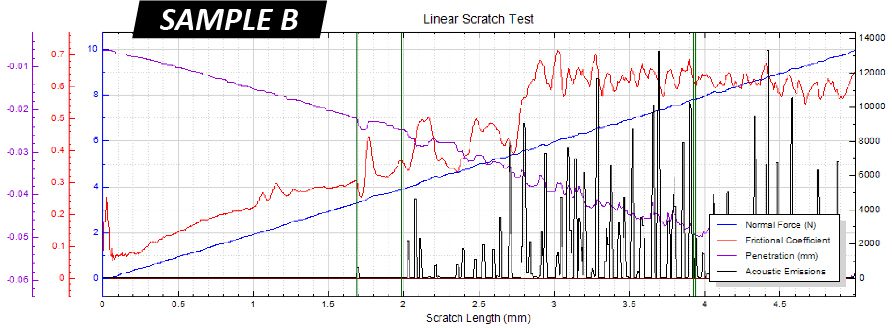

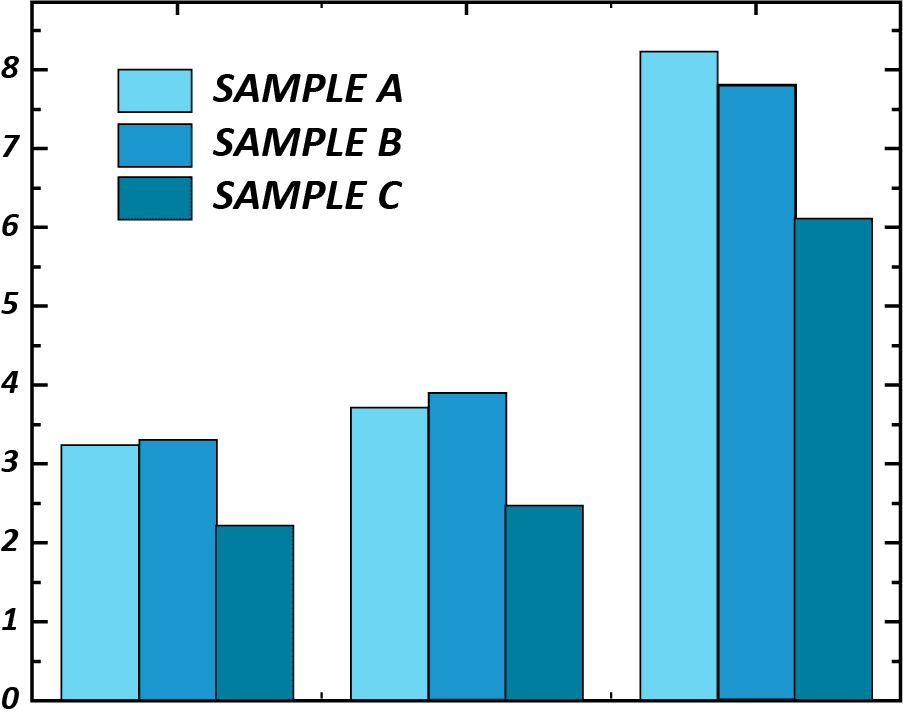

IMPORTANCE DES ESSAIS DE RAYURE ET D'USURE POUR LE CONTRÔLE DE LA QUALITÉ

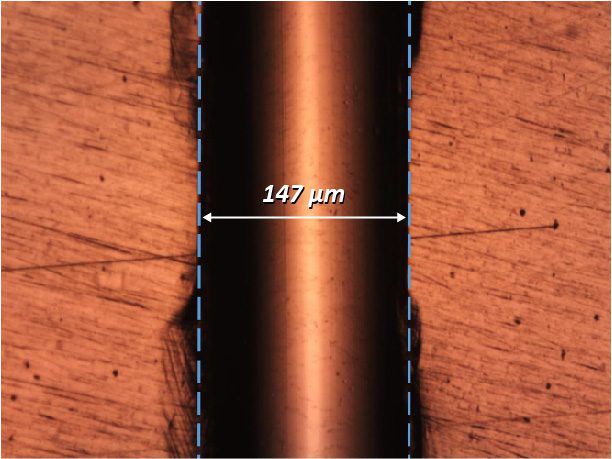

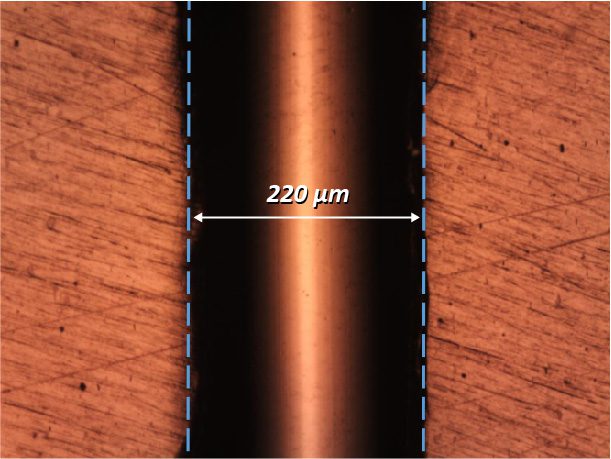

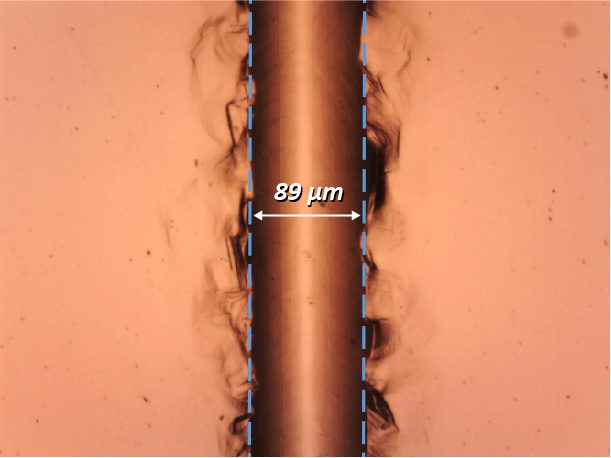

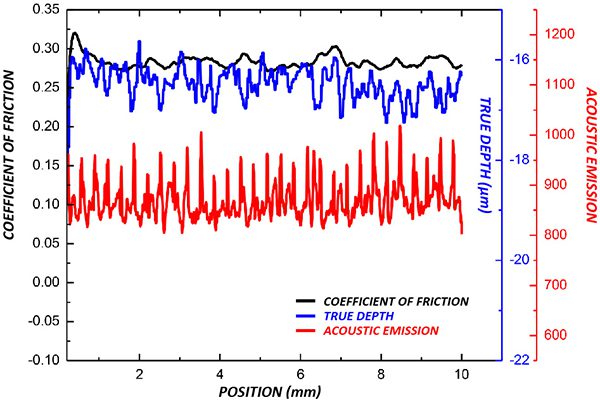

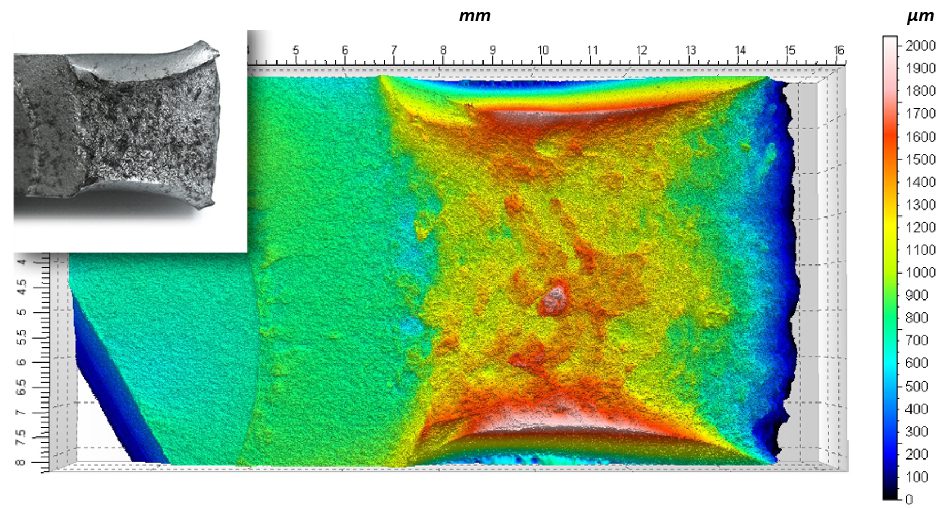

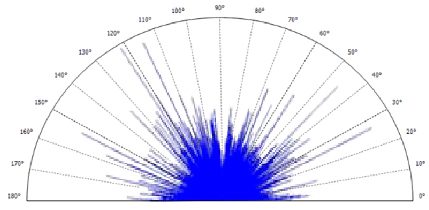

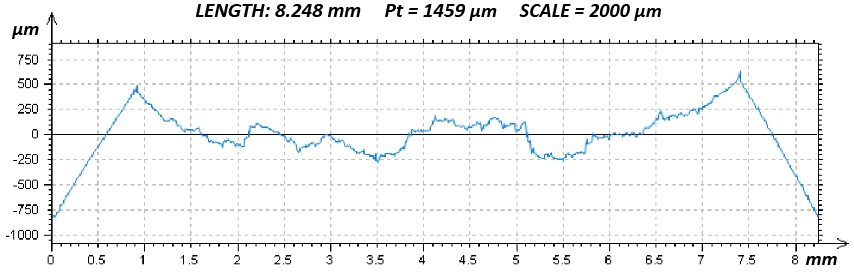

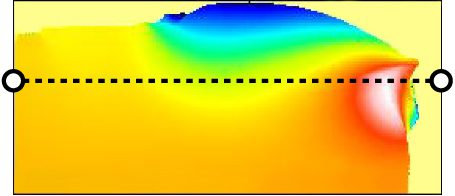

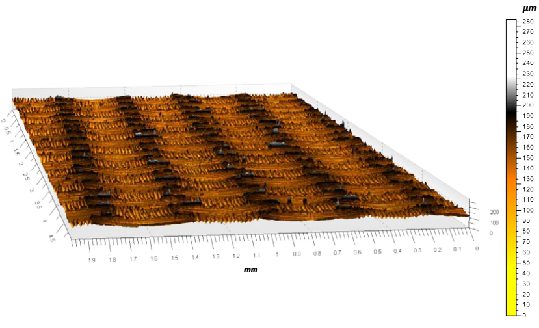

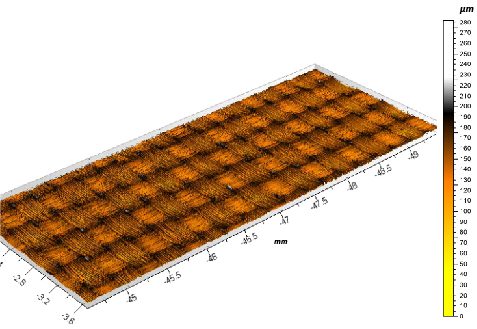

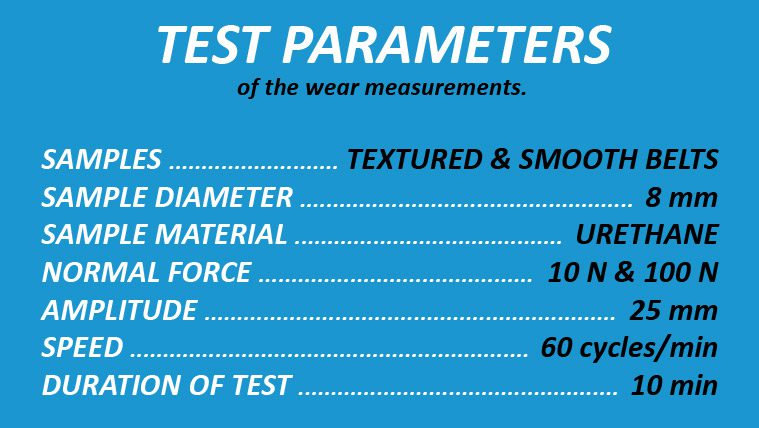

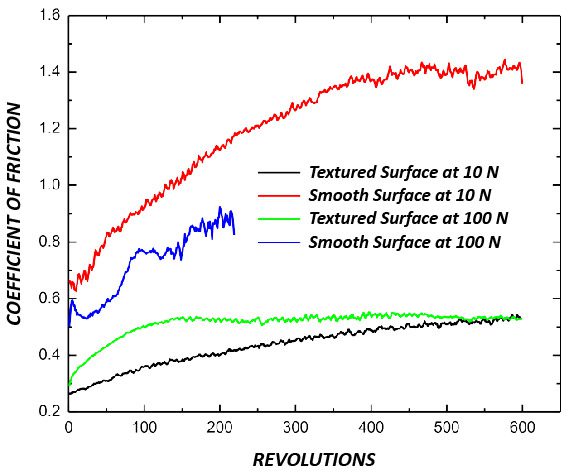

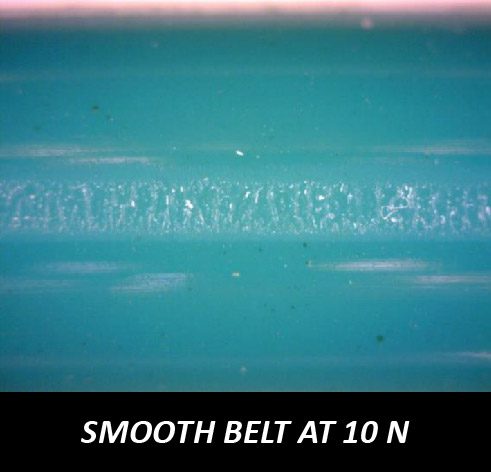

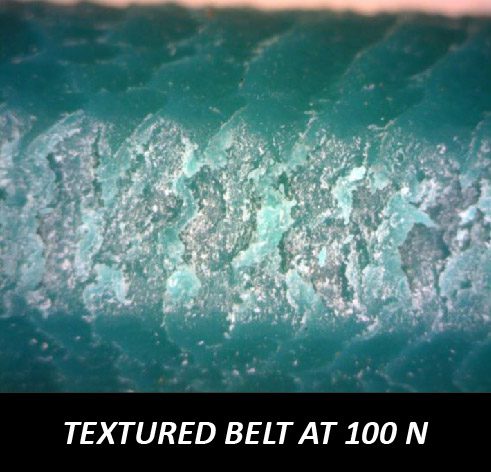

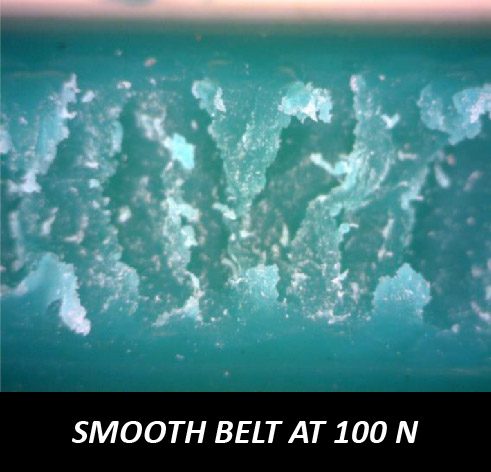

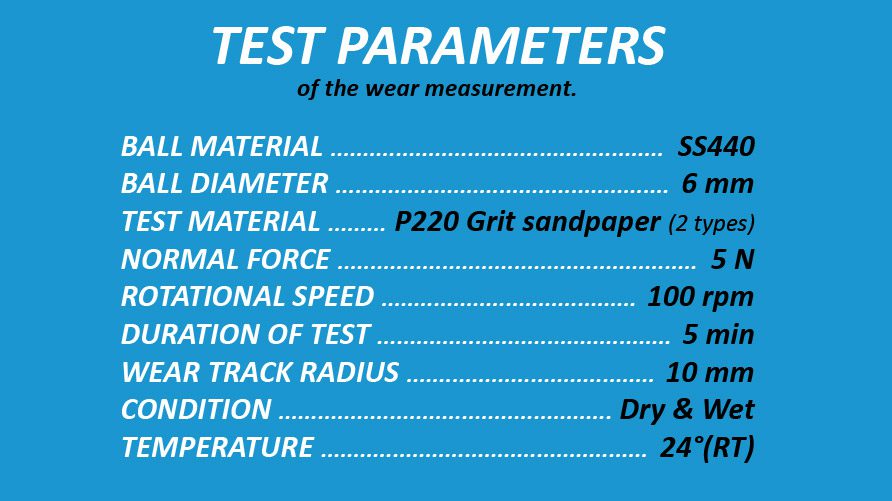

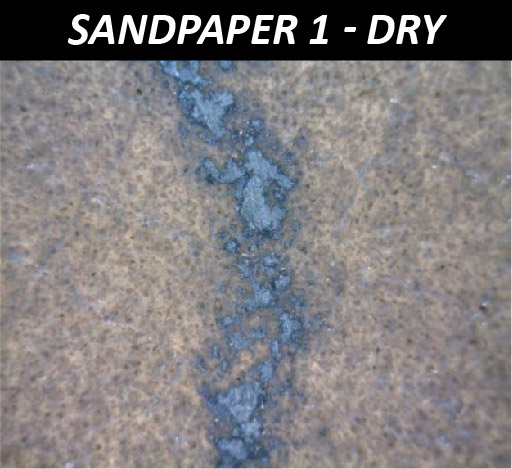

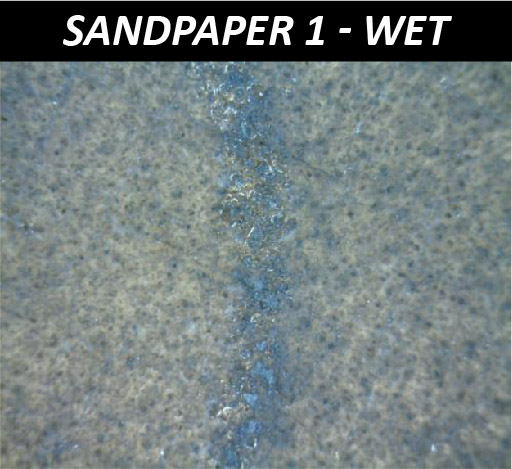

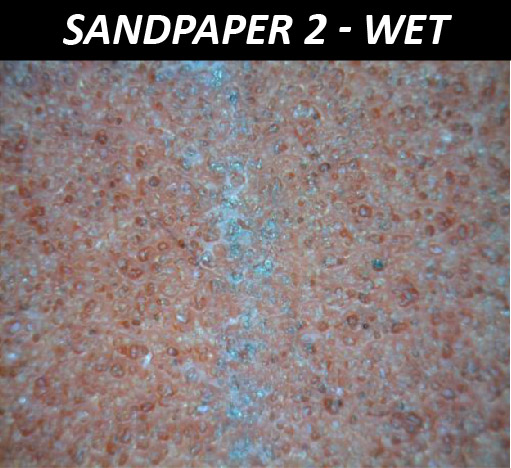

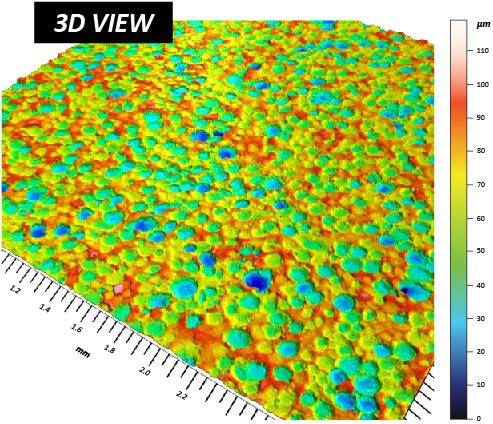

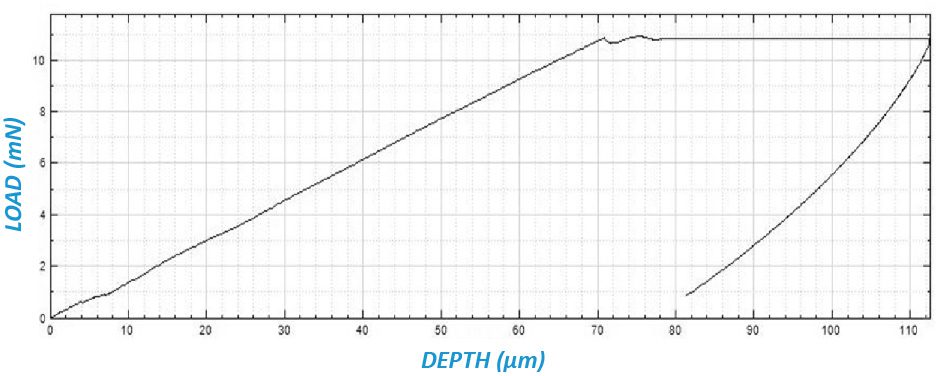

Traditionnellement, des tests d'abrasion Taber étaient réalisés pour évaluer la résistance à l'usure des peintures pour sols en uréthane acrylique, conformément à la norme ASTM D4060. Cependant, comme le mentionne la norme, "pour certains matériaux, les essais d'abrasion utilisant l'abrasif de Taber peuvent être sujets à des variations dues à des changements dans les caractéristiques abrasives de la roue pendant l'essai".1 Cela peut entraîner une mauvaise reproductibilité des résultats d'essai et créer des difficultés pour comparer les valeurs rapportées par différents laboratoires. De plus, dans les tests d'abrasion Taber, la résistance à l'abrasion est calculée en tant que perte de poids à un nombre spécifié de cycles d'abrasion. Cependant, les peintures pour sols à base d'uréthane acrylique ont une épaisseur de film sec recommandée de 37,5 à 50 μm2.

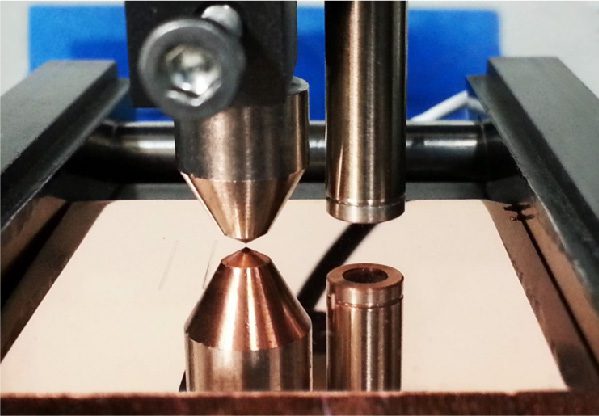

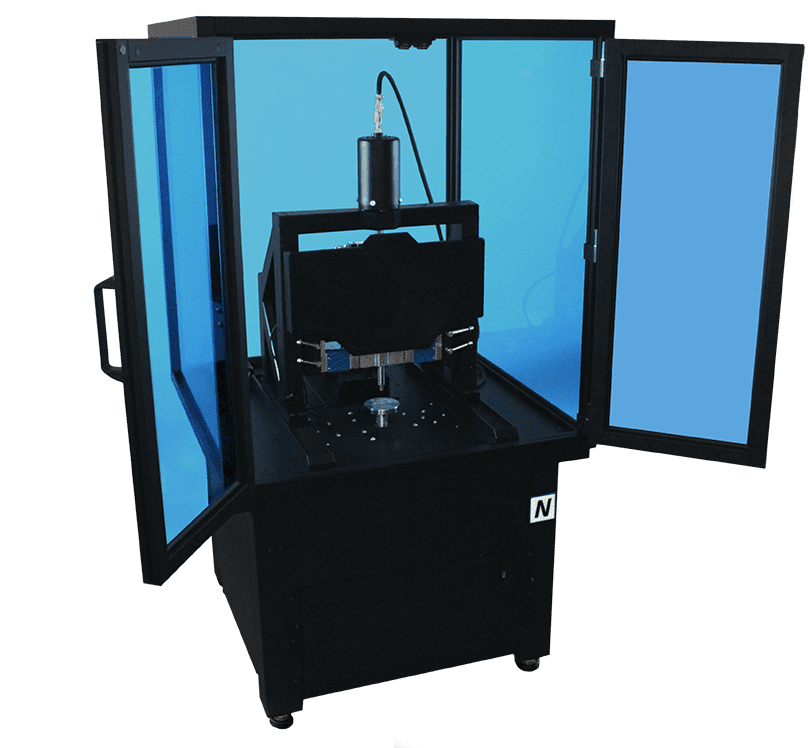

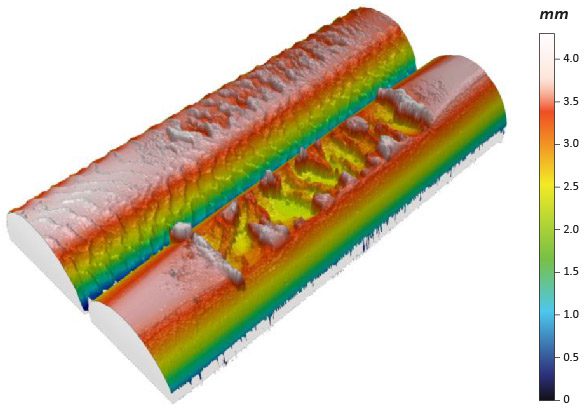

Le processus d'abrasion agressif de Taber Abraser peut rapidement user le revêtement acrylique-uréthane et créer une perte de masse vers le substrat, ce qui entraîne des erreurs substantielles dans le calcul de la perte de poids de la peinture. L'implantation de particules abrasives dans la peinture pendant l'essai d'abrasion contribue également aux erreurs. Par conséquent, une mesure quantifiable et fiable bien contrôlée est cruciale pour garantir une évaluation reproductible de l'usure de la peinture. En outre, l'essai d'abrasion test de dépistage permet aux utilisateurs de détecter les défaillances prématurées des adhésifs dans des applications réelles.