Effet de l'humidité sur la tribologie des revêtements DLC

Importance de l'évaluation de l'usure du DLC dans l'humidité

Les revêtements en carbone de type diamant (DLC) possèdent des propriétés tribologiques améliorées, à savoir une excellente résistance à l'usure et un très faible coefficient de frottement (COF). Les revêtements DLC confèrent les caractéristiques du diamant lorsqu'ils sont déposés sur différents matériaux. Les propriétés tribo-mécaniques favorables rendent les revêtements DLC préférables dans diverses applications industrielles, telles que les pièces aérospatiales, les lames de rasoir, les outils de coupe de métal, les roulements, les moteurs de motos et les implants médicaux.

Les revêtements DLC présentent un très faible COF (inférieur à 0,1) contre les billes d'acier sous vide poussé et dans des conditions sèches.12. Cependant, les revêtements DLC sont sensibles aux changements de conditions environnementales, en particulier à l'humidité relative (HR).3. Les environnements à forte humidité et concentration d'oxygène peuvent entraîner une augmentation significative du COF4. Une évaluation fiable de l'usure dans une humidité contrôlée simule des conditions environnementales réalistes des revêtements DLC pour les applications tribologiques. Les utilisateurs sélectionnent les meilleurs revêtements DLC pour les applications cibles avec une comparaison appropriée

des comportements d'usure du DLC exposé à différentes humidités.

Objectif de la mesure

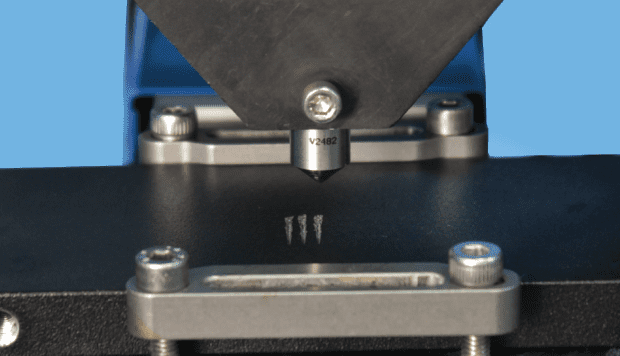

Cette étude présente le Nanovea Tribomètre équipé d'un contrôleur d'humidité, c'est l'outil idéal pour étudier le comportement à l'usure des revêtements DLC à diverses humidités relatives.

Procédure d'essai

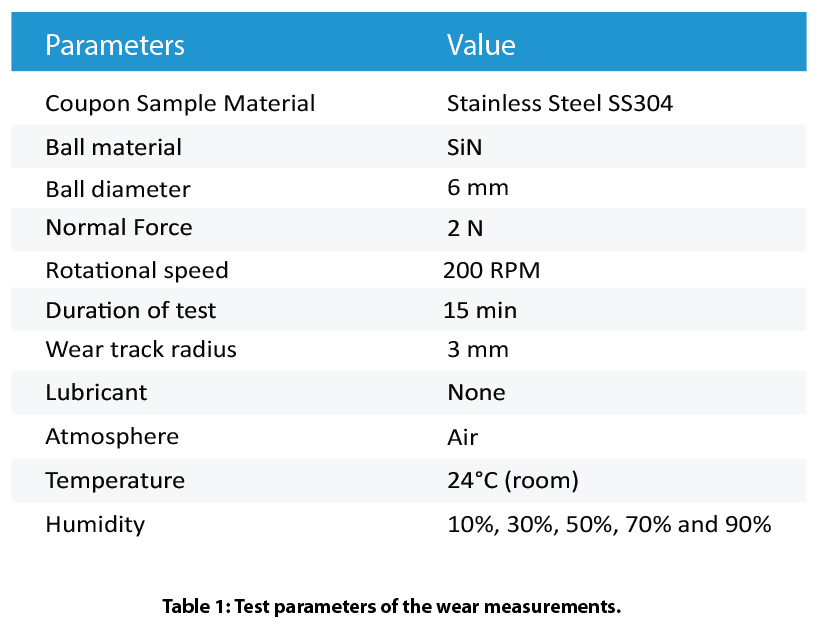

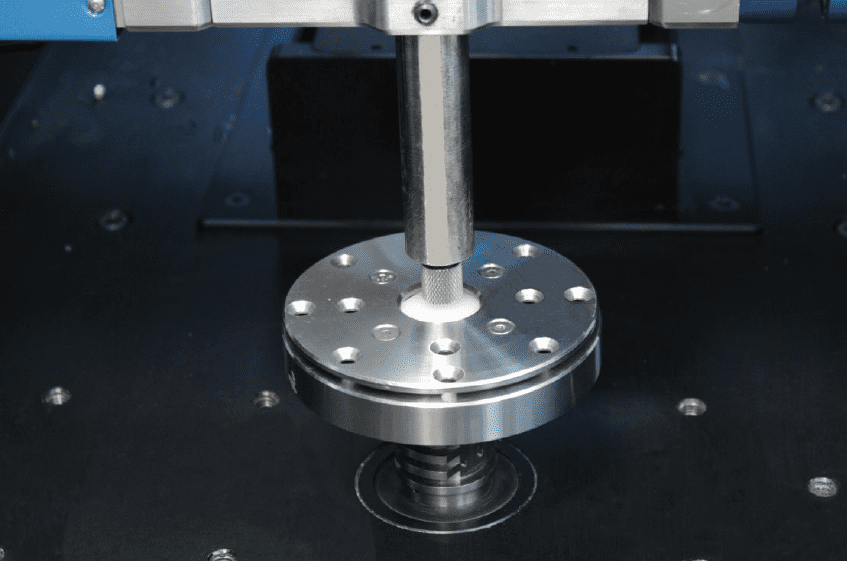

La résistance au frottement et à l'usure des revêtements DLC a été évaluée par le tribomètre Nanovea. Les paramètres de test sont résumés dans le tableau 1. Un contrôleur d’humidité fixé à la tribo-chambre contrôlait avec précision l’humidité relative (HR) avec une précision de ± 1%. Après les tests, les traces d'usure sur les revêtements DLC et les cicatrices d'usure sur les billes de SiN ont été examinées à l'aide d'un microscope optique.

Remarque : N'importe quel matériau de bille solide peut être appliqué pour simuler les performances de différents couplages de matériaux dans des conditions environnementales telles que dans un lubrifiant ou à haute température.

Résultats et discussion

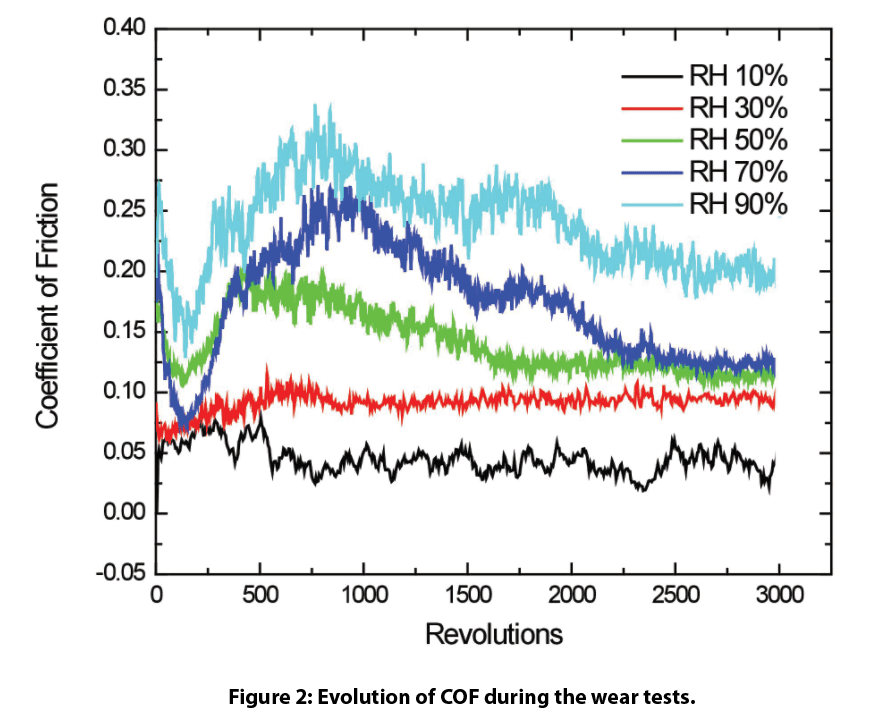

Les revêtements DLC sont parfaits pour les applications tribologiques en raison de leur faible friction et de leur résistance supérieure à l'usure. Le frottement du revêtement DLC présente un comportement dépendant de l'humidité, comme le montre la figure 2. Le revêtement DLC présente un COF très faible de ~0,05 tout au long du test d'usure dans des conditions relativement sèches (10% HR). Le revêtement DLC présente un COF constant de ~0,1 pendant l'essai lorsque l'humidité relative augmente à 30%. La phase initiale de rodage du COF est observée au cours des 2000 premiers tours lorsque l'humidité relative dépasse 50%. Le revêtement DLC présente un COF maximal de ~0,20, ~0,26 et ~0,33 pour des HR de 50, 70 et 90%, respectivement. Après la période de rodage, le COF du revêtement DLC reste constant à ~0,11, 0,13 et 0,20 pour des HR de 50, 70 et 90%, respectivement.

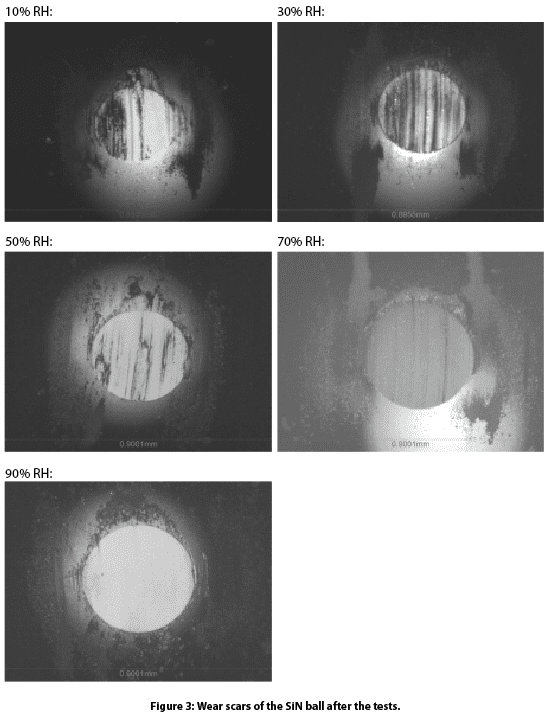

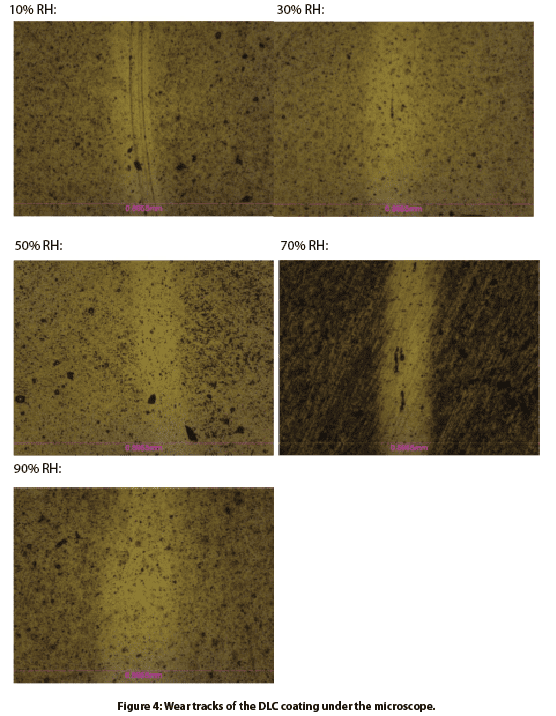

La figure 3 compare les cicatrices d'usure des billes SiN et la figure 4 compare les traces d'usure du revêtement DLC après les tests d'usure. Le diamètre de la cicatrice d'usure était plus petit lorsque le revêtement DLC était exposé à un environnement à faible humidité. La couche de transfert DLC s'accumule sur la surface de la bille SiN pendant le processus de glissement répétitif au niveau de la surface de contact. À ce stade, le revêtement DLC glisse contre sa propre couche de transfert qui agit comme un lubrifiant efficace pour faciliter le mouvement relatif et limiter la perte de masse supplémentaire causée par la déformation par cisaillement. Un film de transfert est observé dans la cicatrice d'usure de la bille en SiN dans des environnements à faible HR (par exemple 10% et 30%), ce qui entraîne un processus d'usure décéléré sur la bille. Ce processus d'usure se reflète sur la morphologie de la trace d'usure du revêtement DLC, comme le montre la figure 4. Le revêtement DLC présente une trace d'usure plus petite dans les environnements secs, en raison de la formation d'un film de transfert DLC stable à l'interface de contact, qui réduit considérablement la friction et le taux d'usure.

Conclusion

L'humidité joue un rôle essentiel dans les performances tribologiques des revêtements DLC. Le revêtement DLC possède une résistance à l'usure considérablement améliorée et un faible frottement supérieur dans des conditions sèches en raison de la formation d'une couche graphitique stable transférée sur la contrepartie coulissante (une bille de SiN dans cette étude). Le revêtement DLC glisse contre sa propre couche de transfert, qui agit comme un lubrifiant efficace pour faciliter le mouvement relatif et limiter la perte de masse supplémentaire causée par la déformation par cisaillement. Aucun film n'est observé sur la bille de SiN avec une humidité relative croissante, ce qui entraîne une augmentation du taux d'usure de la bille de SiN et du revêtement DLC.

Le tribomètre Nanovea propose des tests d'usure et de friction reproductibles en utilisant les modes rotatif et linéaire conformes aux normes ISO et ASTM, avec des modules d'humidité en option disponibles dans un système pré-intégré. Il permet aux utilisateurs de simuler l'environnement de travail à différentes humidités, offrant ainsi aux utilisateurs un outil idéal pour évaluer quantitativement les comportements tribologiques des matériaux dans différentes conditions de travail.

En savoir plus sur le tribomètre Nanovea et le service de laboratoire

1 C. Donnet, Surf. Coat. Technol. 100-101 (1998) 180.

2 K. Miyoshi, B. Pohlchuck, K.W. Street, J.S. Zabinski, J.H. Sanders, A.A. Voevodin, R.L.C. Wu, Wear 225-229 (1999) 65.

3 R. Gilmore, R. Hauert, Surf. Coat. Technol. 133-134 (2000) 437.

4 R. Memming, H.J. Tolle, P.E. Wierenga, Thin Solid Coatings 143 (1986) 31

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Analyse de la surface d'un centime en 3D avec la profilométrie sans contact

Importance de la profilométrie sans contact pour les pièces de monnaie

La monnaie est très appréciée dans la société moderne car elle est échangée contre des biens et des services. Les pièces de monnaie et les billets de papier circulent entre les mains de nombreuses personnes. Le transfert constant de monnaie physique crée une déformation de surface. La 3D de Nanovea Profilomètre scanne la topographie des pièces de monnaie frappées au cours de différentes années pour étudier les différences de surface.

Les caractéristiques des pièces de monnaie sont facilement reconnaissables par le grand public puisqu’il s’agit d’objets courants. Un centime est idéal pour présenter la puissance du logiciel avancé d’analyse de surface de Nanovea : Mountains 3D. Les données de surface collectées avec notre profilomètre 3D permettent des analyses de haut niveau sur une géométrie complexe avec soustraction de surface et extraction de contours 2D. La soustraction de surface avec un masque, un tampon ou un moule contrôlé compare la qualité des processus de fabrication tandis que l'extraction de contour identifie les tolérances grâce à l'analyse dimensionnelle. Le logiciel 3D Profilometer et Mountains 3D de Nanovea étudie la topographie submicronique d'objets apparemment simples, comme des pièces de monnaie.

Objectif de la mesure

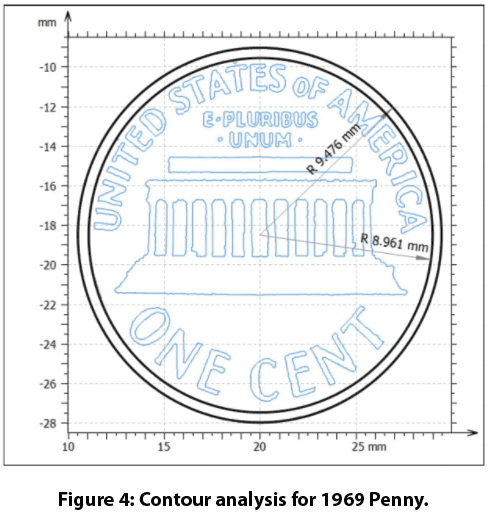

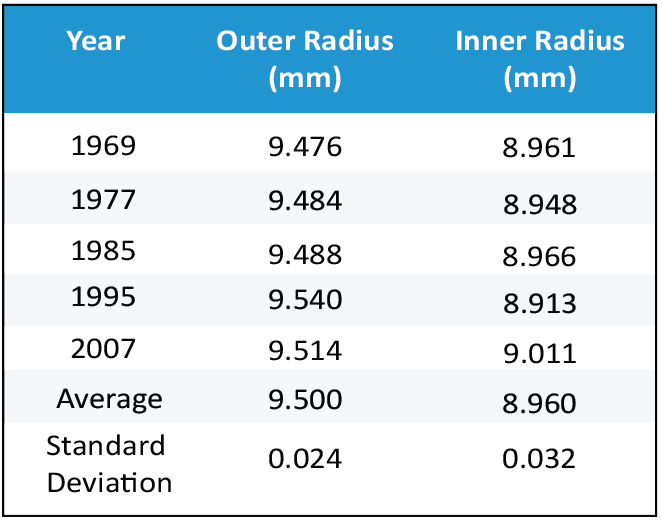

La surface supérieure complète de cinq pennies a été scannée à l'aide du capteur de lignes à haute vitesse de Nanovea. Le rayon intérieur et extérieur de chaque penny a été mesuré à l'aide du logiciel d'analyse avancée Mountains. Une extraction de la surface de chaque penny dans une zone d'intérêt avec soustraction directe de la surface a quantifié la déformation de la surface.

Résultats et discussion

Surface 3D

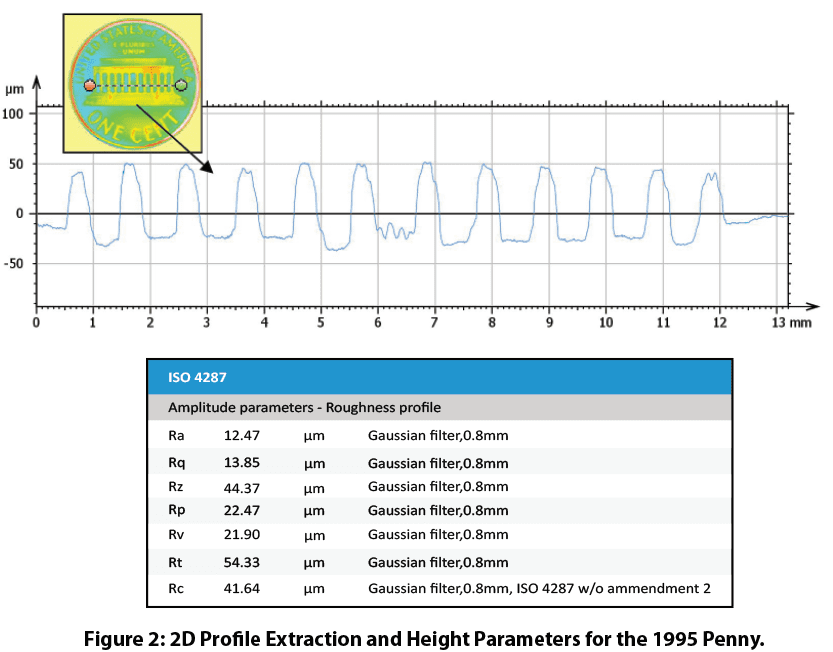

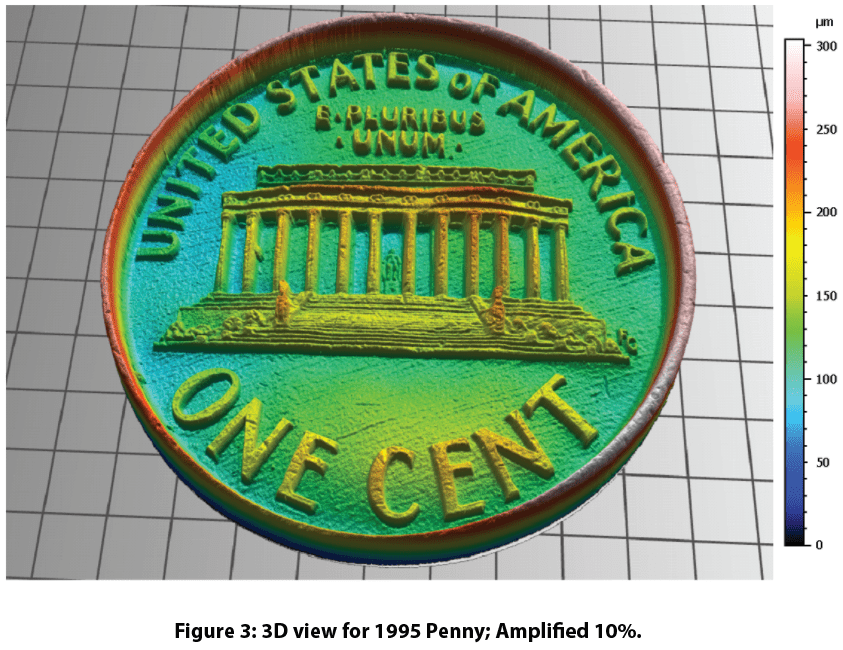

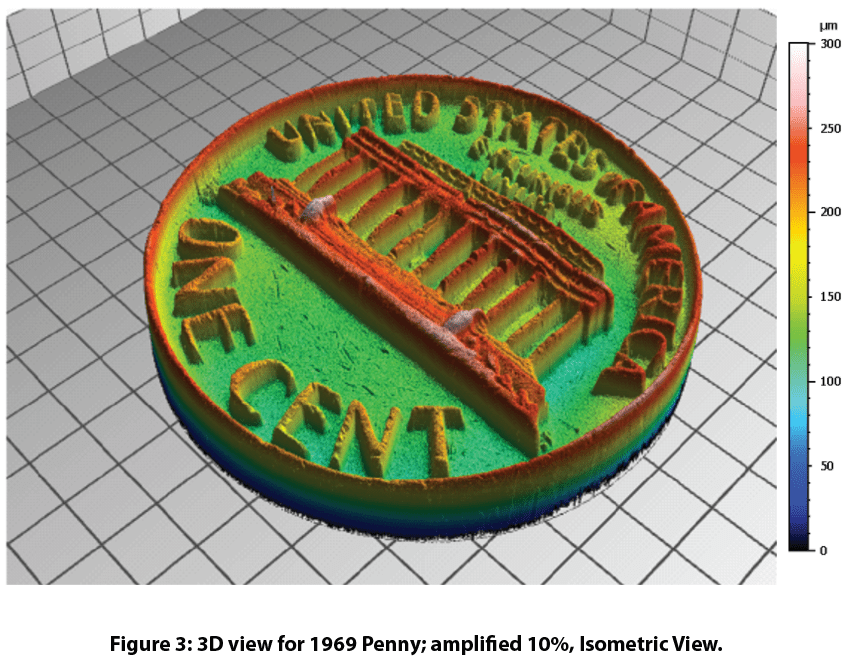

Le profilomètre Nanovea HS2000 n'a pris que 24 secondes pour scanner 4 millions de points dans une zone de 20mm x 20mm avec un pas de 10um x 10um pour acquérir la surface d'un penny. Vous trouverez ci-dessous une carte de hauteur et une visualisation 3D du scan. La vue 3D montre la capacité du capteur haute vitesse à capter de petits détails imperceptibles à l'œil nu. De nombreuses petites rayures sont visibles sur la surface du penny. La texture et la rugosité de la pièce de monnaie vues dans la vue 3D sont étudiées.

Les contours du penny ont été extraits et l'analyse dimensionnelle a permis d'obtenir les diamètres intérieur et extérieur de l'arête. Le rayon extérieur était en moyenne de 9,500 mm ± 0,024 tandis que le rayon intérieur était en moyenne de 8,960 mm ± 0,032. Les autres analyses dimensionnelles que Mountains 3D peut effectuer sur des sources de données 2D et 3D sont les mesures de distance, la hauteur de marche, la planéité et les calculs d'angle.

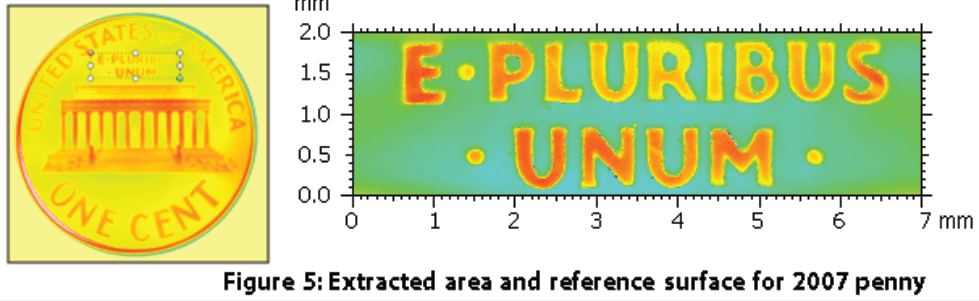

La figure 5 montre la zone d'intérêt pour l'analyse de la soustraction de surface. Le penny de 2007 a été utilisé comme surface de référence pour les quatre pennies plus anciens. La soustraction de surface à partir de la surface du penny 2007 montre les différences entre les pennies avec des trous/peaks. La différence de volume total de la surface est obtenue en additionnant les volumes des trous/pointes. L'erreur RMS indique dans quelle mesure les surfaces des pennies correspondent les unes aux autres.

Conclusion

Le High-Speed HS2000L de Nanovea a numérisé cinq pièces de monnaie frappées à des années différentes. Le logiciel Mountains 3D a comparé les surfaces de chaque pièce en utilisant l'extraction des contours, l'analyse dimensionnelle et la soustraction de surface. L'analyse définit clairement le rayon intérieur et extérieur entre les pennies tout en comparant directement les différences de caractéristiques de surface. Avec la capacité du profilomètre 3D de Nanovea à mesurer n'importe quelle surface avec une résolution de l'ordre du nanomètre, combinée aux capacités d'analyse de Mountains 3D, les applications possibles en matière de recherche et de contrôle de la qualité sont infinies.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Dimensions et état de surface des tubes polymères

Importance de l'analyse dimensionnelle et de surface des tubes polymères

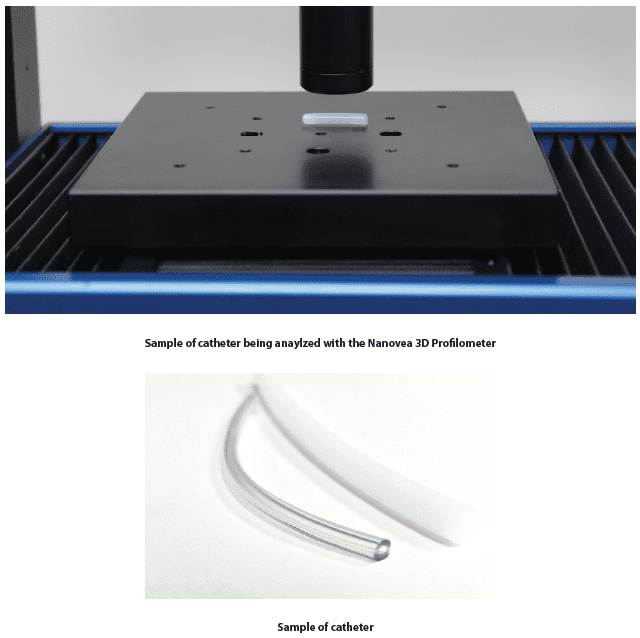

Les tubes fabriqués à partir de matériaux polymères sont couramment utilisés dans de nombreuses industries allant de l'automobile au médical, en passant par l'électricité et bien d'autres catégories. Dans cette étude, des cathéters médicaux fabriqués à partir de différents matériaux polymères ont été étudiés à l'aide du Nanovea Profilomètre 3D sans contact pour mesurer la rugosité, la morphologie et les dimensions de la surface. La rugosité de surface est cruciale pour les cathéters, car de nombreux problèmes liés aux cathéters, notamment les infections, les traumatismes physiques et les inflammations, peuvent être liés à la surface des cathéters. Les propriétés mécaniques, telles que le coefficient de friction, peuvent également être étudiées en observant les propriétés de la surface. Ces données quantifiables peuvent être obtenues pour s'assurer que le cathéter peut être utilisé pour des applications médicales.

Par rapport à la microscopie optique et à la microscopie électronique, la profilométrie 3D sans contact utilisant le chromatisme axial est hautement préférable pour caractériser les surfaces des cathéters en raison de sa capacité à mesurer les angles/courbures, de sa capacité à mesurer les surfaces des matériaux malgré la transparence ou la réflectivité, de la préparation minimale des échantillons et de sa nature non invasive. Contrairement à la microscopie optique conventionnelle, la hauteur de la surface peut être obtenue et utilisée pour une analyse computationnelle, par exemple pour trouver les dimensions et enlever la forme pour trouver la rugosité de la surface. La faible préparation de l'échantillon, contrairement à la microscopie électronique, et la nature sans contact permettent également une collecte rapide des données sans craindre la contamination et les erreurs liées à la préparation de l'échantillon.

Objectif de la mesure

Dans cette application, le profilomètre sans contact Nanovea 3D est utilisé pour scanner la surface de deux cathéters : l'un en TPE (élastomère thermoplastique) et l'autre en PVC (chlorure de polyvinyle). Les paramètres de morphologie, de dimension radiale et de hauteur des deux cathéters seront obtenus et comparés.

Résultats et discussion

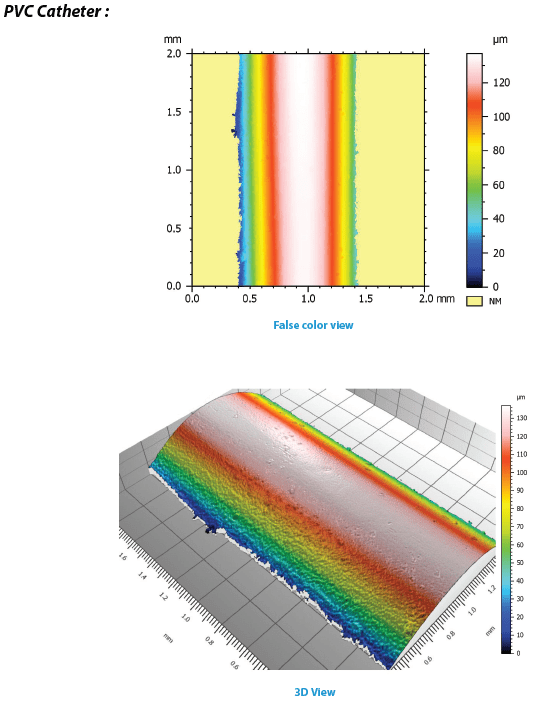

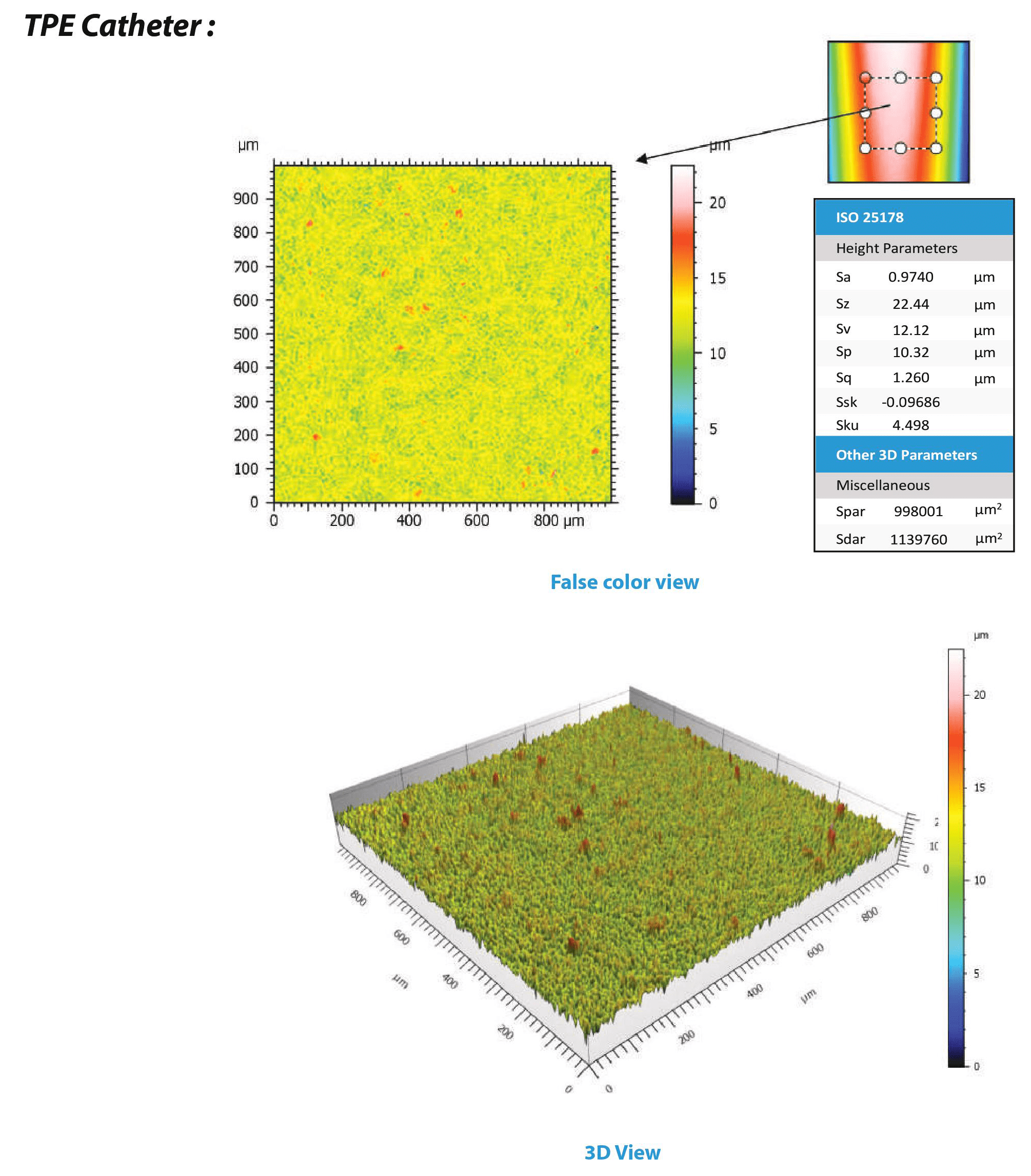

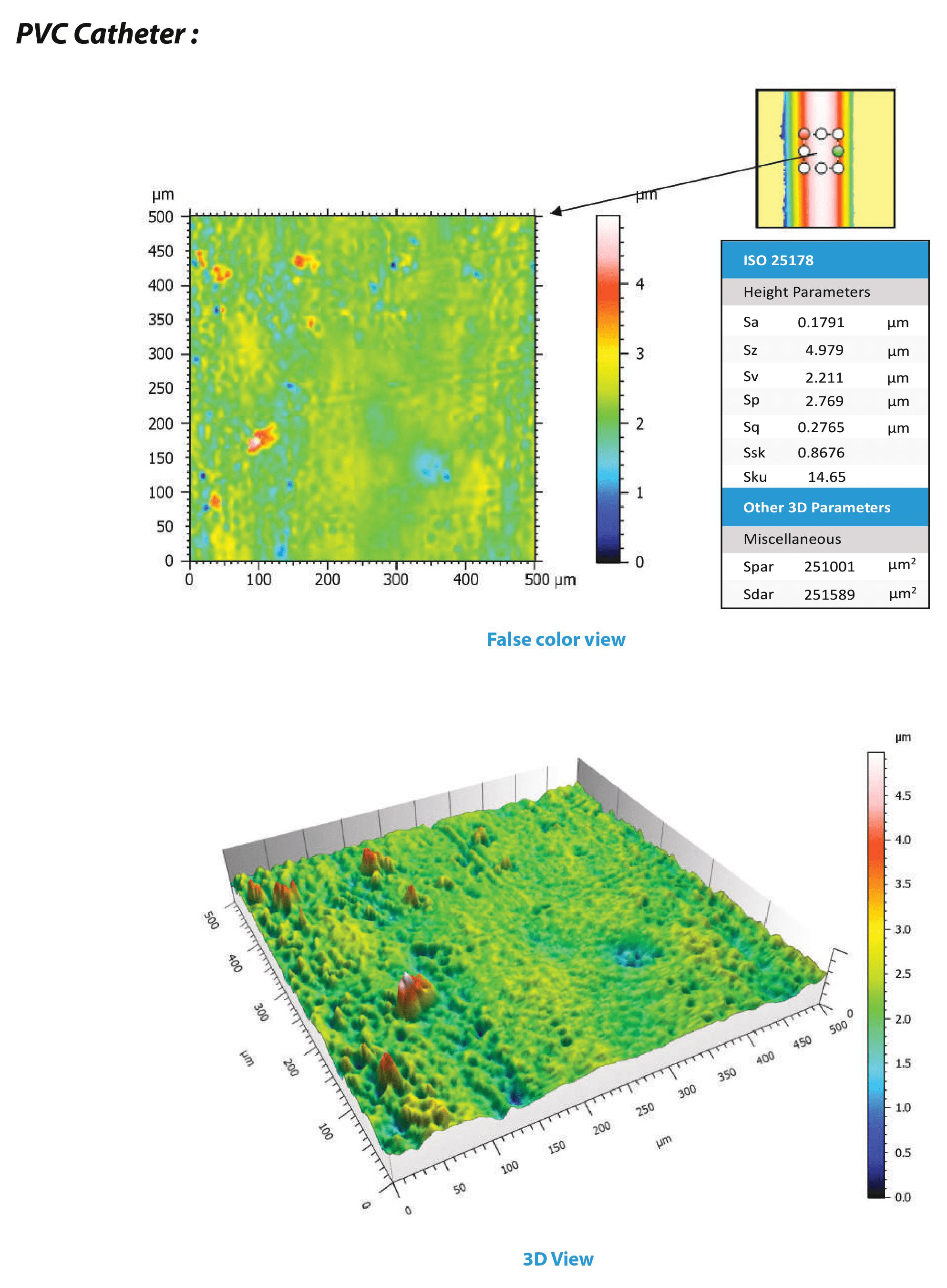

Surface 3D

Malgré la courbure des tubes polymères, le profilomètre sans contact Nanovea 3D peut scanner la surface des cathéters. A partir du scan effectué, une image 3D peut être obtenue pour une inspection visuelle rapide et directe de la surface.

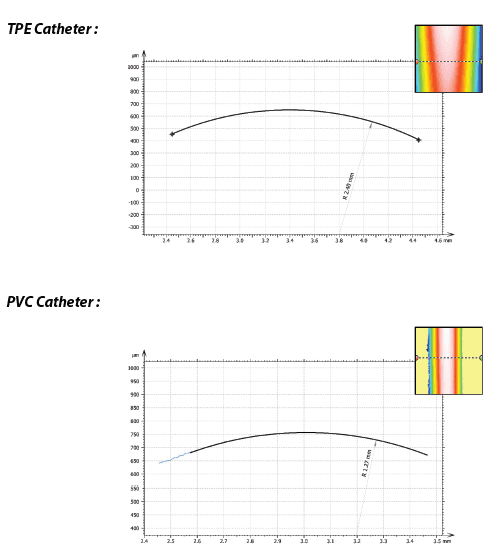

La dimension radiale extérieure a été obtenue en extrayant un profil du scan original et en ajustant un arc au profil. Cela montre la capacité du profilomètre 3D sans contact à effectuer une analyse dimensionnelle rapide pour les applications de contrôle de la qualité. Il est également possible d'obtenir facilement plusieurs profils sur la longueur du cathéter.

La dimension radiale extérieure a été obtenue en extrayant un profil du scan original et en ajustant un arc au profil. Cela montre la capacité du profilomètre 3D sans contact à effectuer une analyse dimensionnelle rapide pour les applications de contrôle de la qualité. Il est également possible d'obtenir facilement plusieurs profils sur la longueur du cathéter.

Conclusion

Dans cette application, nous avons montré comment le profilomètre sans contact Nanovea 3D peut être utilisé pour caractériser des tubes polymères. Plus précisément, la métrologie de surface, les dimensions radiales et la rugosité de surface ont été obtenues pour des cathéters médicaux. Le rayon extérieur du cathéter en TPE s'est avéré être de 2,40 mm alors que celui du cathéter en PVC était de 1,27 mm. La surface du cathéter en TPE s'est avérée plus rugueuse que celle du cathéter en PVC. Le Sa du TPE était de 0.9740µm comparé à 0.1791µm du PVC. Bien que des cathéters médicaux aient été utilisés pour cette application, la profilométrie 3D sans contact peut également être appliquée à une grande variété de surfaces. Les données et les calculs pouvant être obtenus ne se limitent pas à ce qui est montré.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Évaluation de la dureté des dents par nanoindentation

Importance de la nanoindentation pour les biomatériaux

Avec de nombreux tests mécaniques traditionnels (dureté, adhérence, compression, perforation, limite d'élasticité, etc.), les environnements de contrôle qualité d'aujourd'hui avec des matériaux sensibles avancés, des gels aux matériaux fragiles, nécessitent désormais une plus grande précision et un contrôle de fiabilité. L'instrumentation mécanique traditionnelle ne parvient pas à fournir le contrôle de charge sensible et la résolution nécessaires ; conçu pour être utilisé pour les matériaux en vrac. Au fur et à mesure que la taille du matériau testé devenait de plus en plus intéressante, le développement de Nanoindentation fourni une méthode fiable pour obtenir des informations mécaniques essentielles sur des surfaces plus petites telles que la recherche en cours avec les biomatériaux. Les défis spécifiquement associés aux biomatériaux ont nécessité le développement d'essais mécaniques capables d'un contrôle précis de la charge sur des matériaux extrêmement mous à cassants. De plus, plusieurs instruments sont nécessaires pour effectuer divers tests mécaniques qui peuvent désormais être effectués sur un seul système. La nano-indentation fournit une large gamme de mesures avec une résolution précise à des charges nano-contrôlées pour les applications sensibles.

Objectif de la mesure

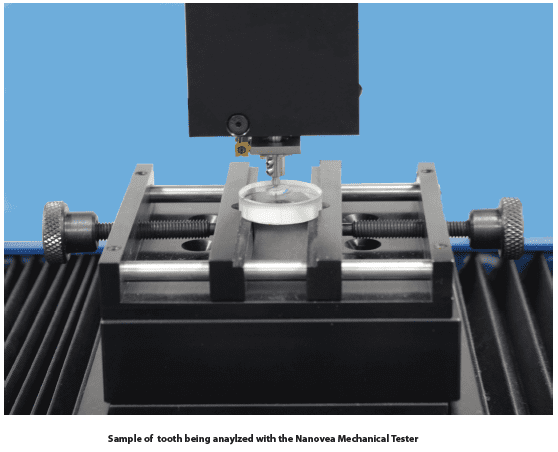

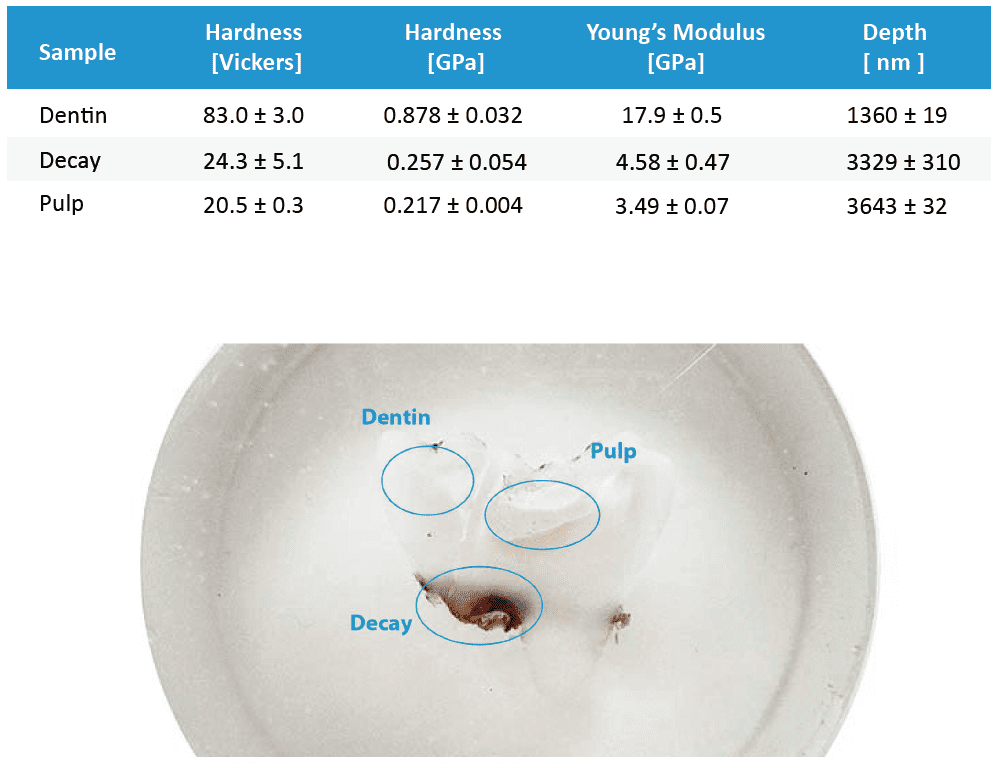

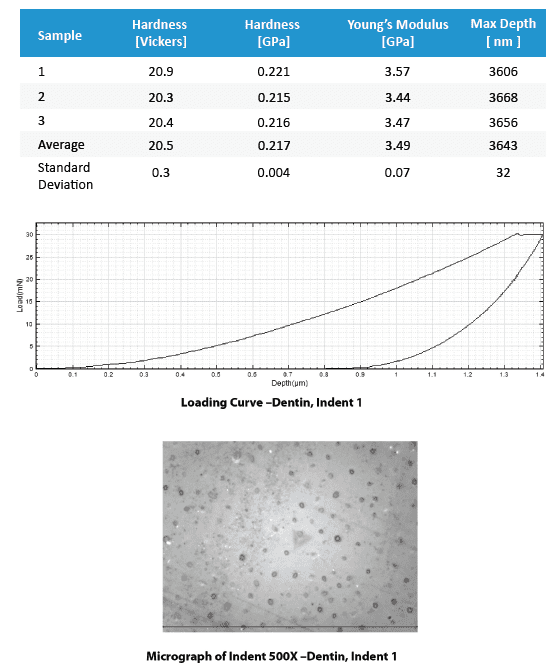

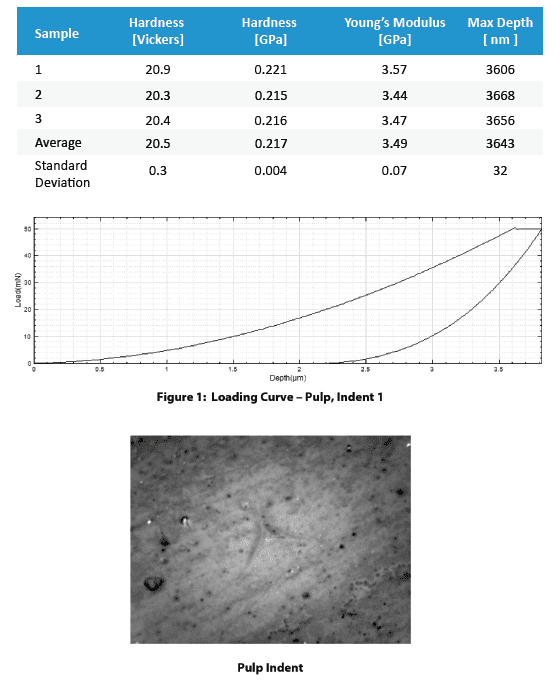

Dans cette application, le système Nanovea Testeur Méchanique, en mode Nanoindentation, est utilisé pour étudier la dureté et le module élastique de la dentine, la carie et la pulpe d'une dent. L'aspect le plus critique des tests de nanoindentation est la sécurisation de l'échantillon. Ici, nous avons pris une dent tranchée et montée à l'époxy, laissant les trois zones d'intérêt exposées pour les tests.

Résultats et discussion

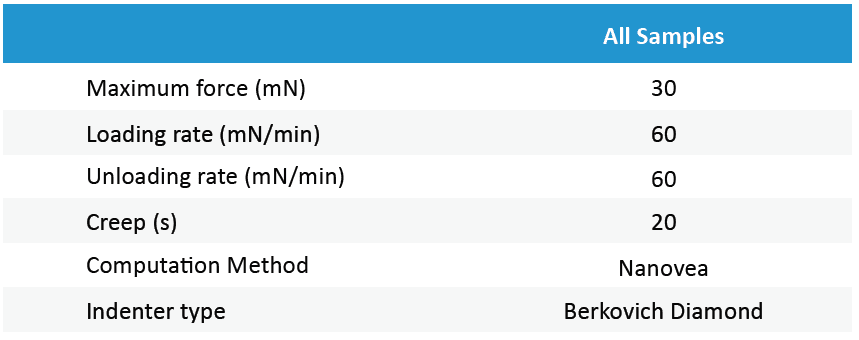

Cette section comprend un tableau récapitulatif qui compare les principaux résultats numériques pour les différents échantillons, suivi des listes de résultats complets, incluant chaque indentation réalisée, accompagnée de micrographies de l'indentation, lorsqu'elles sont disponibles. Ces résultats complets présentent les valeurs mesurées de la dureté et du module de Young ainsi que la profondeur de pénétration avec leurs moyennes et leurs écarts types. Il faut considérer qu'une grande variation des résultats peut se produire dans le cas où la rugosité de surface est dans la même gamme de taille que l'indentation.

Tableau récapitulatif des principaux résultats numériques :

Conclusion

En conclusion, nous avons montré comment le Nanovea Mechanical Tester, en mode Nanoindentation, permet une mesure précise des propriétés mécaniques d'une dent. Les données peuvent être utilisées dans le développement de plombages qui correspondront mieux aux caractéristiques mécaniques d'une vraie dent. La capacité de positionnement du Nanovea Mechanical Tester permet une cartographie complète de la dureté des dents dans les différentes zones.

En utilisant le même système, il est possible de tester la résistance à la rupture du matériau des dents à des charges plus élevées, jusqu'à 200N. Un test de chargement multi-cycle peut être utilisé sur des matériaux plus poreux pour évaluer le niveau d'élasticité restant. L'utilisation d'une pointe de diamant cylindrique plate peut donner des informations sur la limite d'élasticité dans chaque zone. En outre, l'analyse mécanique dynamique (DMA) permet d'évaluer les propriétés viscoélastiques, notamment les modules de perte et de stockage.

Le nanomodule Nanovea est idéal pour ces tests car il utilise une réaction unique pour contrôler précisément la charge appliquée. De ce fait, le module nano peut également être utilisé pour effectuer des tests de rayures précis. L'étude de la résistance aux rayures et à l'usure des matériaux dentaires et des matériaux d'obturation ajoute à l'utilité globale du testeur mécanique. L'utilisation d'une pointe aiguisée de 2 microns pour comparer quantitativement les marques sur les matériaux d'obturation permettra une meilleure prédiction du comportement dans les applications réelles. Les tests d'usure multipasse ou d'usure rotative directe sont également des tests courants qui fournissent des informations importantes sur la viabilité à long terme.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Évaluation du frottement à des vitesses extrêmement basses

Importance de l'évaluation du frottement à faible vitesse

Le frottement est la force qui s'oppose au mouvement relatif de surfaces solides glissant l'une contre l'autre. Lorsque le mouvement relatif de ces deux surfaces de contact a lieu, le frottement à l'interface convertit l'énergie cinétique en chaleur. Un tel processus peut également entraîner une usure du matériau et donc une dégradation des performances des pièces utilisées.

Grâce à son taux d'étirement élevé, sa grande résilience, ses excellentes propriétés d'étanchéité et sa résistance à l'usure, le caoutchouc est largement utilisé dans une variété d'applications et de produits dans lesquels la friction joue un rôle important, tels que les pneus de voiture, les balais d'essuie-glace, les semelles de chaussures et bien d'autres. Selon la nature et les exigences de ces applications, une friction élevée ou faible contre différents matériaux est souhaitée. Par conséquent, une mesure contrôlée et fiable du frottement du caoutchouc contre diverses surfaces devient essentielle.

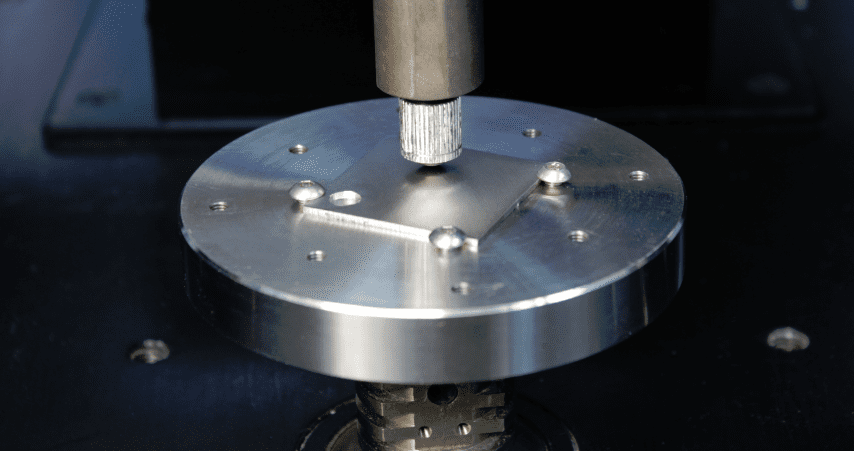

Objectif de la mesure

Le coefficient de frottement (COF) du caoutchouc contre différents matériaux est mesuré de manière contrôlée et surveillée à l'aide du Nanovea. Tribomètre. Dans cette étude, nous souhaitons mettre en valeur la capacité du tribomètre Nanovea à mesurer le COF de différents matériaux à des vitesses extrêmement faibles.

Résultats et discussion

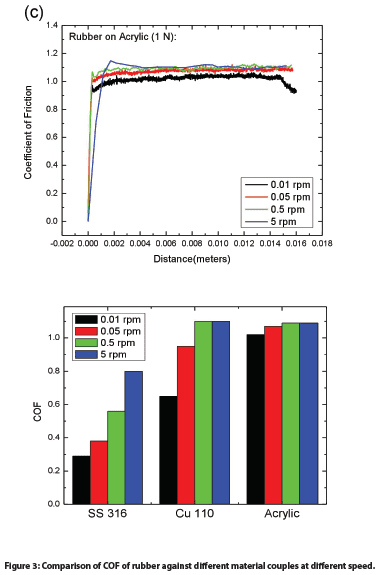

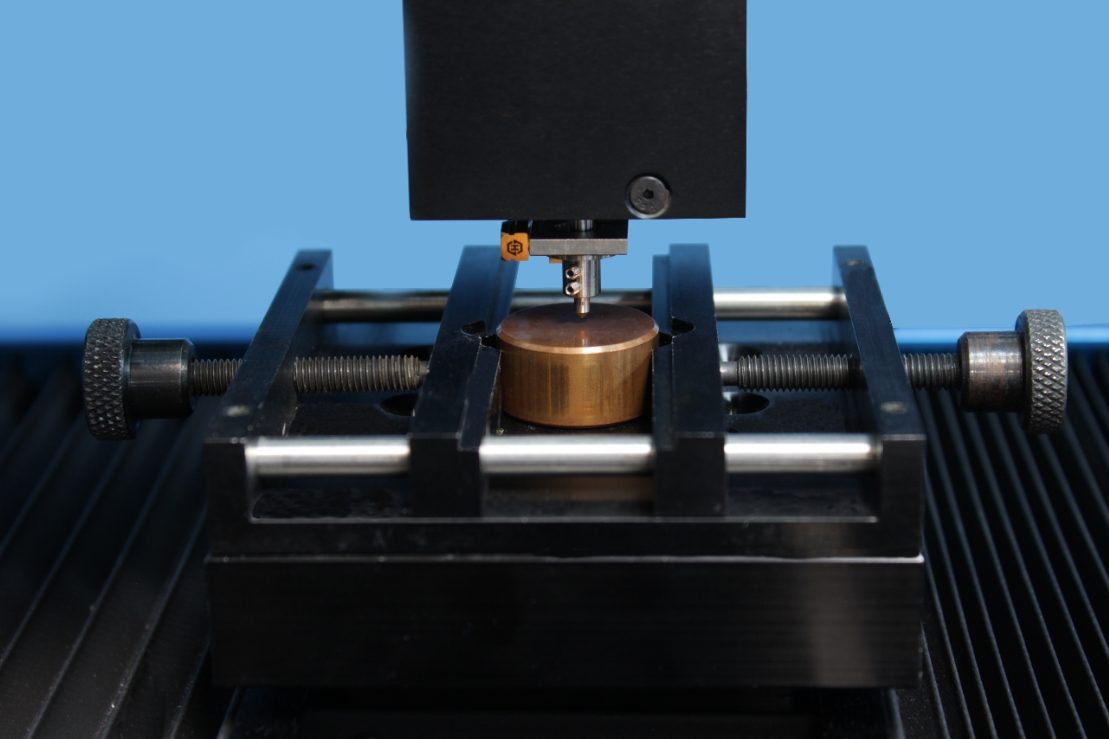

Le coefficient de friction (COF) des billes de caoutchouc (6 mm de diamètre, RubberMill) sur trois matériaux (acier inoxydable SS 316, Cu 110 et acrylique en option) a été évalué par le tribomètre Nanovea. Les échantillons de métal testés ont été polis mécaniquement pour obtenir une finition de surface miroir avant la mesure. La légère déformation de la balle en caoutchouc sous la charge normale appliquée a créé une surface de contact, ce qui permet également de réduire l'impact des aspérités ou de l'inhomogénéité de la finition de surface de l'échantillon sur les mesures du COF. Les paramètres de l'essai sont résumés dans le tableau 1.

Le COF d'une balle en caoutchouc contre différents matériaux à quatre vitesses différentes est illustré à la Figure. 2, et les COF moyens calculés automatiquement par le logiciel sont résumés et comparés dans la Figure 3. Il est intéressant de constater que les échantillons métalliques (SS 316 et Cu 110) présentent des COF nettement plus élevés lorsque la vitesse de rotation augmente d'une valeur très faible de 0,01 tr/min à 5 tr/min - la valeur du COF du couple caoutchouc/SS 316 passe de 0,29 à 0,8, et de 0,65 à 1,1 pour le couple caoutchouc/Cu 110. Cette constatation est en accord avec les résultats rapportés par plusieurs laboratoires. Comme proposé par Grosch4 Le frottement du caoutchouc est principalement déterminé par deux mécanismes : (1) l'adhésion entre le caoutchouc et l'autre matériau, et (2) les pertes d'énergie dues à la déformation du caoutchouc causée par les aspérités de la surface. Schallamach5 a observé des vagues de détachement du caoutchouc du contre-matériau à travers l'interface entre des sphères de caoutchouc souple et une surface dure. La force de décollement du caoutchouc de la surface du substrat et la vitesse des vagues de décollement peuvent expliquer la différence de friction à différentes vitesses pendant le test.

En comparaison, le couple caoutchouc/acrylique présente un COF élevé à différentes vitesses de rotation. La valeur du COF augmente légèrement de ~ 1,02 à ~ 1,09 lorsque la vitesse de rotation passe de 0,01 tr/min à 5 tr/min. Ce COF élevé est probablement attribué à une liaison chimique locale plus forte au niveau de la face de contact formée pendant les tests.

Conclusion

Dans cette étude, nous montrons qu'à des vitesses extrêmement faibles, le caoutchouc présente un comportement de friction particulier - sa friction contre une surface dure augmente avec la vitesse du mouvement relatif. Le caoutchouc présente une friction différente lorsqu'il glisse sur différents matériaux. Le tribomètre Nanovea peut évaluer les propriétés de friction des matériaux de manière contrôlée et surveillée à différentes vitesses, permettant aux utilisateurs d'améliorer la compréhension fondamentale du mécanisme de friction des matériaux et de sélectionner le meilleur couple de matériaux pour des applications ciblées d'ingénierie tribologique.

Le tribomètre Nanovea offre des tests d'usure et de friction précis et répétables en utilisant des modes rotatifs et linéaires conformes aux normes ISO et ASTM, avec des modules optionnels d'usure à haute température, de lubrification et de tribo-corrosion disponibles dans un système pré-intégré. Il est capable de contrôler l'étage rotatif à des vitesses extrêmement faibles, jusqu'à 0,01 tr/min, et de suivre l'évolution de la friction in situ. La gamme inégalée de Nanovea est une solution idéale pour déterminer la gamme complète des propriétés tribologiques des revêtements, films et substrats minces ou épais, mous ou durs.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Tribologie des polymères

Introduction

Les polymères ont été largement utilisés dans une grande variété d'applications et sont devenus un élément indispensable de la vie quotidienne. Les polymères naturels tels que l'ambre, la soie et le caoutchouc naturel ont joué un rôle essentiel dans l'histoire de l'humanité. Le processus de fabrication des polymères synthétiques peut être optimisé pour obtenir des propriétés physiques uniques telles que la résistance, la viscoélasticité, l'autolubrification et bien d'autres encore.

Importance de l'usure et de la friction des polymères

Les polymères sont couramment utilisés pour des applications tribologiques, comme les pneus, les roulements et les bandes transporteuses.

Différents mécanismes d'usure se produisent en fonction des propriétés mécaniques du polymère, des conditions de contact et des propriétés des débris ou du film de transfert formés au cours du processus d'usure. Pour s'assurer que les polymères possèdent une résistance à l'usure suffisante dans les conditions de service, une évaluation tribologique fiable et quantifiable est nécessaire. L'évaluation tribologique nous permet de comparer quantitativement les comportements d'usure de différents polymères de manière contrôlée et surveillée afin de sélectionner le matériau candidat pour l'application visée.

Le tribomètre Nanovea offre des tests d'usure et de friction répétables en utilisant des modes rotatifs et linéaires conformes aux normes ISO et ASTM, avec des modules optionnels d'usure et de lubrification à haute température disponibles dans un système pré-intégré. Cette gamme inégalée permet aux utilisateurs de simuler les différents environnements de travail des polymères, y compris les contraintes concentrées, l'usure et les hautes températures, etc.

OBJECTIF DE MESURE

Dans cette étude, nous avons montré que le Nanovea Tribomètre est un outil idéal pour comparer le frottement et la résistance à l’usure de différents polymères de manière bien contrôlée et quantitative.

PROCÉDURE DE TEST

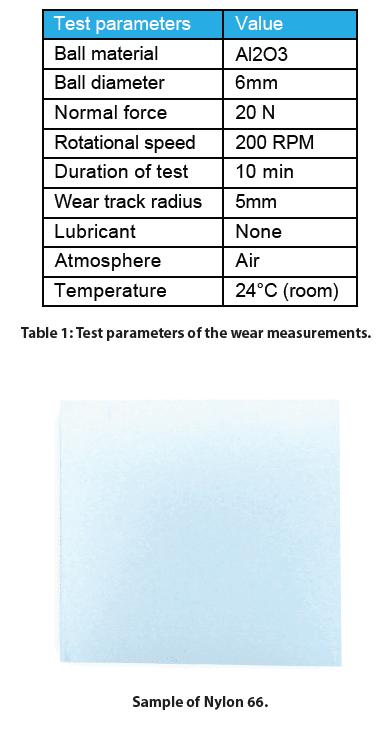

Le coefficient de frottement (COF) et la résistance à l'usure de différents polymères courants ont été évalués par le Tribomètre Nanovea. Une bille d'Al2O3 a été utilisée comme contre-matériau (broche, échantillon statique). Les traces d'usure sur les polymères (échantillons en rotation dynamique) ont été mesurées à l'aide d'un profilomètre 3D sans contact et microscope optique une fois les tests terminés. Il convient de noter qu’un capteur endoscopique sans contact peut être utilisé en option pour mesurer la profondeur de pénétration de la broche dans l’échantillon dynamique lors d’un test d’usure. Les paramètres de test sont résumés dans le tableau 1. Le taux d'usure, K, a été évalué à l'aide de la formule K = Vl (Fxs), où V est le volume usé, F est la charge normale et s est la distance de glissement.

Veuillez noter que des billes d'Al2O3 ont été utilisées comme contre-matériau dans cette étude. Tout matériau solide peut être substitué pour simuler plus fidèlement les performances de deux spécimens dans des conditions d'application réelles.

RÉSULTATS ET DISCUSSION

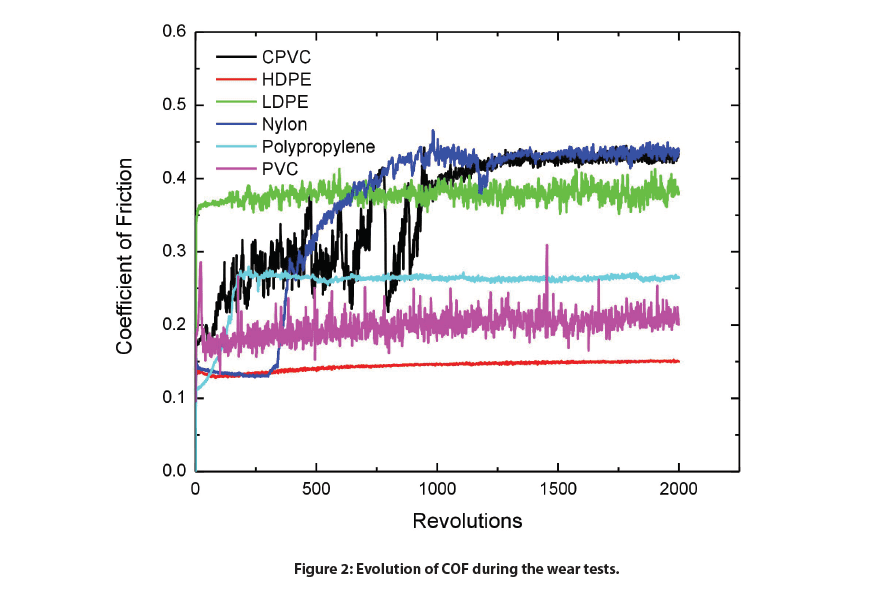

La vitesse d'usure est un facteur vital pour déterminer la durée de vie des matériaux, tandis que le frottement joue un rôle critique dans les applications tribologiques. La figure 2 compare l'évolution du COF pour différents polymères contre la bille en Al2O3 pendant les tests d'usure. Le COF fonctionne comme un indicateur du moment où les défaillances se produisent et où le processus d'usure entre dans une nouvelle phase. Parmi les polymères testés, le PEHD maintient le COF constant le plus bas de ~0,15 tout au long du test d'usure. Le COF régulier implique qu'un tribo-contact stable est formé.

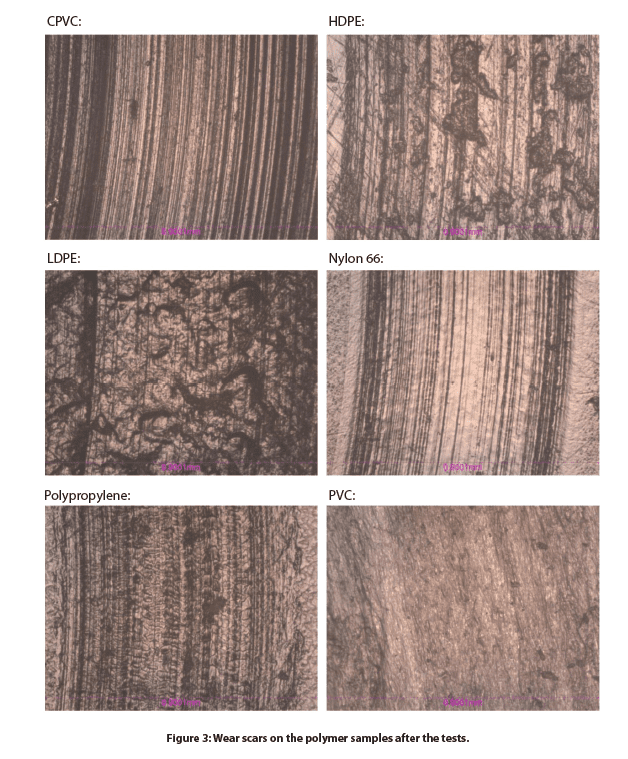

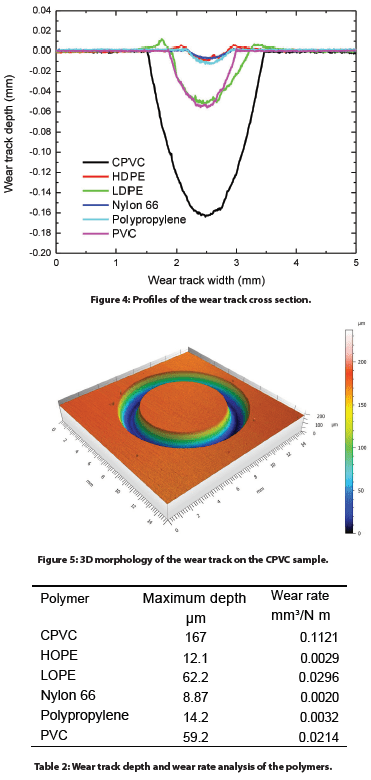

Les figures 3 et 4 comparent les traces d'usure des échantillons de polymère après leur mesure au microscope optique. Le profilomètre 3D sans contact in situ détermine précisément le volume d'usure des échantillons de polymère, ce qui permet de calculer avec exactitude des taux d'usure de 0,0029, 0,0020 et 0,0032m3/N m, respectivement. En comparaison, l'échantillon de CPVC présente le taux d'usure le plus élevé de 0,1121m3/N m. De profondes cicatrices d'usure parallèles sont présentes dans la trace d'usure du CPVC.

CONCLUSION

La résistance à l'usure des polymères joue un rôle essentiel dans leur performance de service. Dans cette étude, nous avons montré que le tribomètre Nanovea évalue le coefficient de frottement et le taux d'usure de différents polymères dans un environnement de travail.

de manière bien contrôlée et quantitative. Le HDPE montre le COF le plus bas de ~0.15 parmi les polymères testés. Les échantillons de PEHD, de Nylon 66 et de polypropylène possèdent de faibles taux d'usure de 0,0029, 0,0020 et 0,0032 m3/N m, respectivement. La combinaison d'une faible friction et d'une grande résistance à l'usure fait du HDPE un bon candidat pour les applications tribologiques des polymères.

Le profilomètre 3D sans contact in situ permet de mesurer avec précision le volume d'usure et offre un outil pour analyser la morphologie détaillée des traces d'usure, ce qui permet de mieux comprendre les mécanismes fondamentaux de l'usure.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Finition de surface des panneaux en nid d'abeille avec la profilométrie 3D

INTRODUCTION

La rugosité, la porosité et la texture de la surface du panneau en nid d'abeille sont essentielles à quantifier pour la conception finale du panneau. Ces qualités de surface sont en corrélation directe avec les caractéristiques esthétiques et fonctionnelles de la surface du panneau. Une meilleure compréhension de la texture et de la porosité de la surface peut aider à optimiser le traitement et la fabrication de la surface du panneau. Une mesure quantitative, précise et fiable de la surface du panneau en nid d'abeille est nécessaire pour contrôler les paramètres de surface en fonction des exigences d'application et de peinture. Les capteurs Nanovea 3D sans contact utilisent une technologie confocale chromatique unique capable de mesurer précisément la surface de ces panneaux.

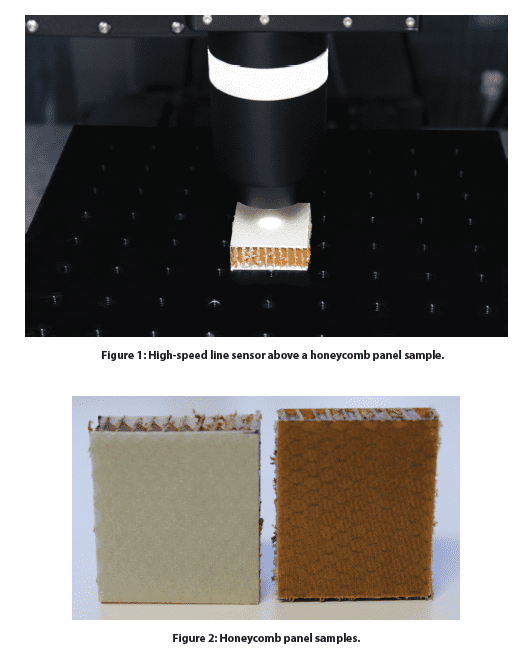

OBJECTIF DE MESURE

Dans cette étude, la plateforme Nanovea HS2000 équipée d'un capteur de ligne à grande vitesse a été utilisée pour mesurer et comparer deux panneaux en nid d'abeille avec des finitions de surface différentes. Nous présentons le Nanovea profilomètre sans contactLa capacité de fournit des mesures de profilage 3D rapides et précises et une analyse complète et approfondie de l'état de surface.

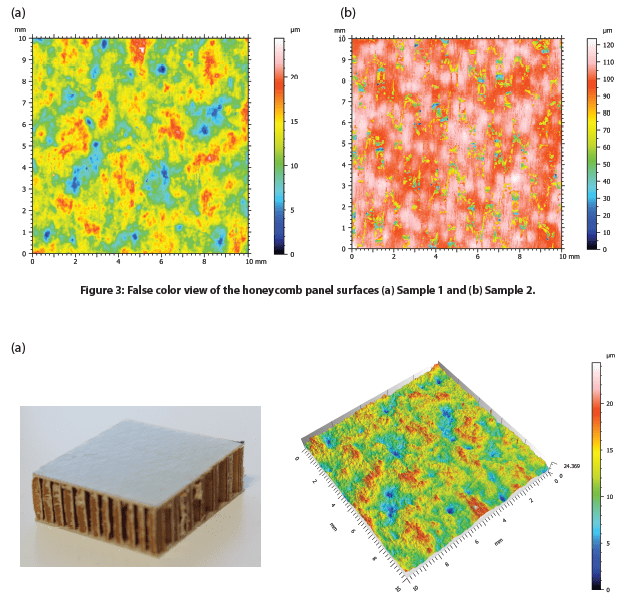

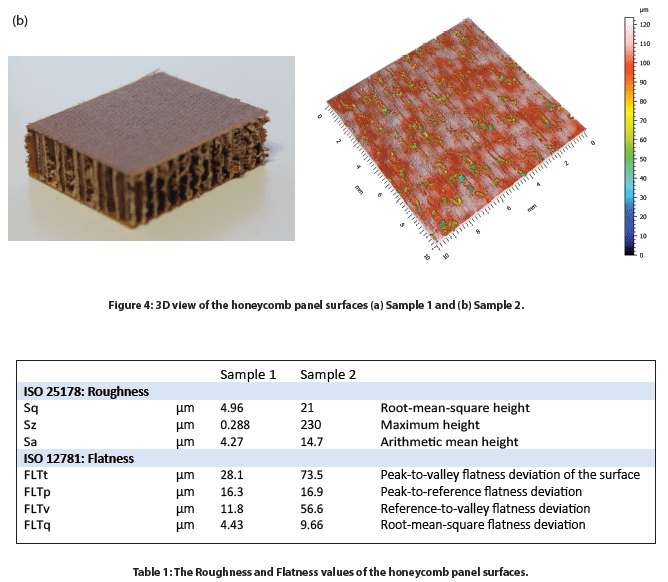

RÉSULTATS ET DISCUSSION

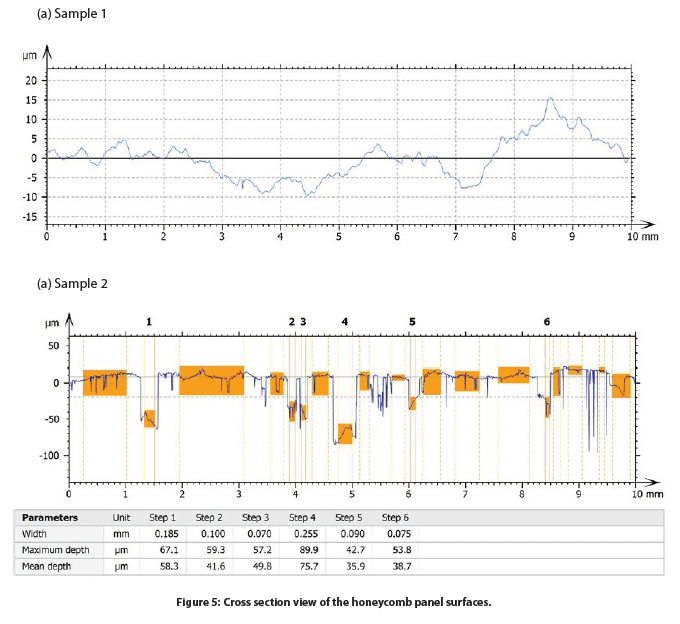

La surface de deux échantillons de panneaux en nid d'abeille avec des finitions de surface variées, à savoir l'échantillon 1 et l'échantillon 2, a été mesurée. La fausse couleur et la vue 3D des surfaces des échantillons 1 et 2 sont présentées respectivement sur la Figure 3 et la Figure 4. Les valeurs de rugosité et de planéité ont été calculées par un logiciel d'analyse avancé et sont comparées dans le tableau 1. L'échantillon 2 présente une surface plus poreuse que l'échantillon 1. Par conséquent, l'échantillon 2 possède une rugosité Sa plus élevée de 14,7 µm, par rapport à une valeur Sa de 4,27 µm pour l'échantillon 1.

Les profils 2D des surfaces des panneaux en nid d'abeille ont été comparés dans la Figure 5, permettant aux utilisateurs d'avoir une comparaison visuelle de la variation de hauteur à différents endroits de la surface de l'échantillon. Nous pouvons observer que l'échantillon 1 présente une variation de hauteur de ~25 µm entre le pic le plus élevé et la vallée la plus basse. D'autre part, l'échantillon 2 présente plusieurs pores profonds sur le profil 2D. Le logiciel d'analyse avancée a la capacité de localiser et de mesurer automatiquement la profondeur de six pores relativement profonds, comme le montre le tableau de la figure 4.b de l'échantillon 2. Le pore le plus profond parmi les six possède une profondeur maximale de près de 90 µm (étape 4).

Pour approfondir la taille et la distribution des pores de l'échantillon 2, une évaluation de la porosité a été réalisée et discutée dans la section suivante. La vue en coupe est présentée sur la Figure 5 et les résultats sont résumés dans le Tableau 2. Nous pouvons observer que les pores, marqués en bleu sur la Figure 5, ont une distribution relativement homogène sur la surface de l'échantillon. La surface projetée des pores constitue 18.9% de la surface totale de l'échantillon. Le volume par mm² de l'ensemble des pores est de ~0.06 mm³. Les pores ont une profondeur moyenne de 42,2 µm, et la profondeur maximale est de 108,1 µm.

CONCLUSION

Dans cette application, nous avons montré que la plateforme Nanovea HS2000 équipée d'un capteur linéaire à haute vitesse est un outil idéal pour analyser et comparer la finition de surface des échantillons de panneaux en nid d'abeille de manière rapide et précise. Les scans de profilométrie haute résolution associés à un logiciel d'analyse avancé permettent une évaluation complète et quantitative de la finition de surface des échantillons de panneaux en nid d'abeille.

Les données présentées ici ne représentent qu'une petite partie des calculs disponibles dans le logiciel d'analyse. Les profilomètres Nanovea mesurent pratiquement n'importe quelle surface pour une large gamme d'applications dans les industries des semi-conducteurs, de la microélectronique, du solaire, des fibres optiques, de l'automobile, de l'aérospatiale, de la métallurgie, de l'usinage, des revêtements, de la pharmacie, du biomédical, de l'environnement et bien d'autres.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Mesure de la relaxation des contraintes par nanoindentation

INTRODUCTION

Les matériaux viscoélastiques sont caractérisés comme ayant à la fois des propriétés visqueuses et élastiques. Ces matériaux sont soumis à une diminution de la contrainte en fonction du temps (relaxation de la contrainte) sous une contrainte constante, ce qui entraîne une perte importante de la force de contact initiale. La relaxation des contraintes dépend du type de matériau, de la texture, de la température, de la contrainte initiale et du temps. La compréhension de la relaxation des contraintes est essentielle pour sélectionner les matériaux optimaux qui présentent la résistance et la flexibilité (relaxation) requises pour des applications spécifiques.

Importance de la mesure de la relaxation du stress

Conformément à la norme ASTM E328i, "Standard Test Methods for Stress Relaxation for Materials and Structures", une force externe est initialement appliquée sur un matériau ou une structure à l'aide d'un pénétrateur jusqu'à ce qu'elle atteigne une force maximale prédéterminée. Une fois la force maximale atteinte, la position du pénétrateur est maintenue constante à cette profondeur. La variation de la force externe nécessaire pour maintenir la position du pénétrateur est ensuite mesurée en fonction du temps. La difficulté des tests de relaxation de contrainte est de maintenir la profondeur constante. Le testeur mécanique Nanovea nanoindentation mesure avec précision la relaxation de la contrainte en appliquant un contrôle en boucle fermée (rétroaction) de la profondeur à l'aide d'un actionneur piézo-électrique. L'actionneur réagit en temps réel pour maintenir la profondeur constante, tandis que le changement de charge est mesuré et enregistré par un capteur de charge très sensible. Ce test peut être réalisé sur pratiquement tous les types de matériaux sans qu'il soit nécessaire de respecter des exigences strictes en matière de dimensions de l'échantillon. En outre, plusieurs essais peuvent être réalisés sur un seul échantillon plat afin de garantir la répétabilité du test.

OBJECTIF DE MESURE

Dans cette application, le module de nanoindentation du Nanovea Mechanical Tester mesure le comportement de relaxation sous contrainte d'un échantillon d'acrylique et de cuivre. Nous montrons que le Nanovea Testeur Méchanique est un outil idéal pour évaluer le comportement viscoélastique en fonction du temps des matériaux polymères et métalliques.

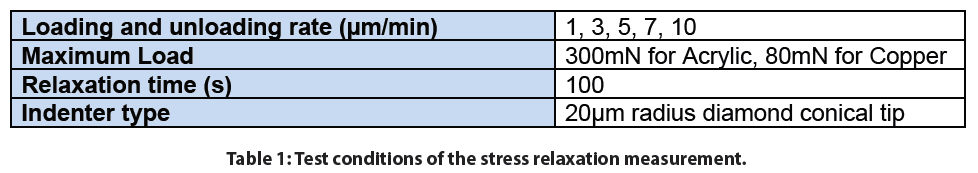

CONDITIONS DE TEST

La relaxation des contraintes d'un échantillon d'acrylique et d'un échantillon de cuivre a été mesurée par le module de nanoindentation du Nanovea Mechanical Tester. Différents taux de charge d'indentation ont été appliqués, allant de 1 à 10 µm/min. La relaxation a été mesurée à une profondeur fixe une fois que la charge maximale cible a été atteinte. Une période de maintien de 100 secondes a été mise en place à une profondeur fixe et le changement de charge a été enregistré au fur et à mesure que le temps de maintien s'écoulait. Tous les essais ont été réalisés dans des conditions ambiantes (température ambiante de 23 °C) et les paramètres des essais d'indentation sont résumés dans le tableau 1.

RÉSULTATS ET DISCUSSION

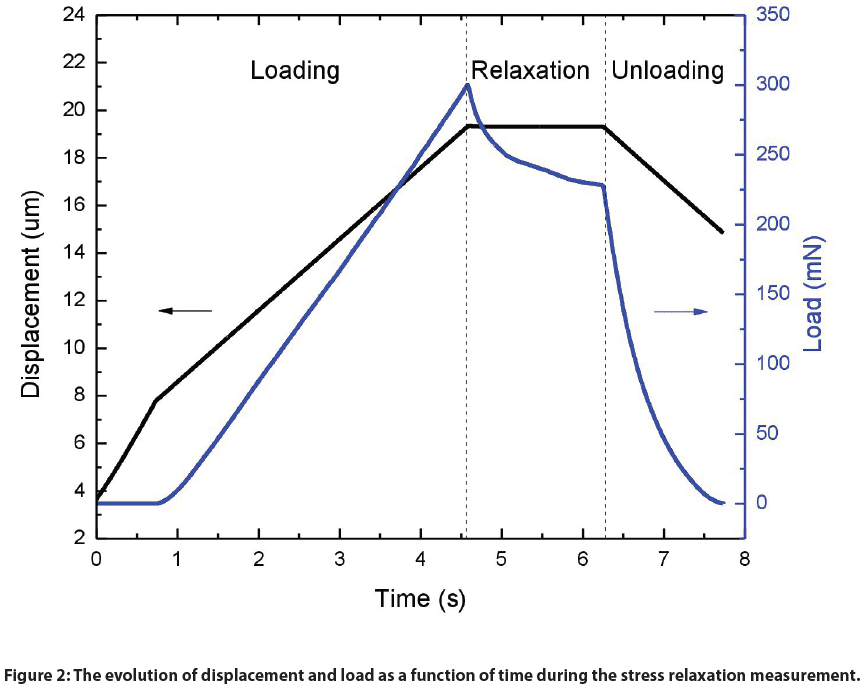

Figure 2 montre l'évolution du déplacement et de la charge en fonction du temps pendant la mesure de la relaxation des contraintes d'un échantillon acrylique et d'une vitesse de chargement de l'indentation de 3 µm/min à titre d'exemple. L'ensemble de ce test peut être décomposé en trois étapes : Chargement, Relaxation et Déchargement. Au cours de l'étape de chargement, la profondeur augmente de façon linéaire au fur et à mesure que la charge augmente. La phase de relaxation a été lancée une fois que la charge maximale a été atteinte. Au cours de cette phase, une profondeur constante a été maintenue pendant 100 secondes grâce à la fonction de contrôle de la profondeur en boucle fermée de l'instrument et il a été observé que la charge diminuait au fil du temps. L'essai s'est terminé par une phase de déchargement afin de retirer le pénétrateur de l'échantillon acrylique.

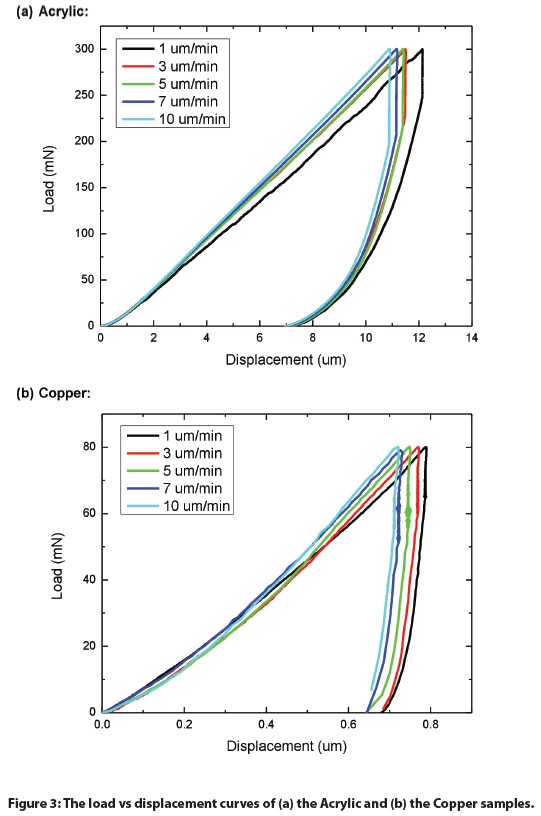

D'autres essais d'indentation ont été réalisés en utilisant les mêmes taux de charge du pénétrateur mais en excluant une période de relaxation (fluage). Les courbes de charge en fonction du déplacement ont été obtenues à partir de ces essais et ont été combinées dans les graphiques de la figure 3 pour les échantillons d'acrylique et de cuivre. Lorsque la vitesse de chargement du pénétrateur a diminué de 10 à 1 µm/min, la courbe charge-déplacement s'est déplacée progressivement vers des profondeurs de pénétration plus élevées pour l'acrylique et le cuivre. Une telle augmentation de la déformation en fonction du temps résulte de l'effet de fluage viscoélastique des matériaux. Un taux de chargement plus faible permet à un matériau viscoélastique d'avoir plus de temps pour réagir à la contrainte externe qu'il subit et de se déformer en conséquence...

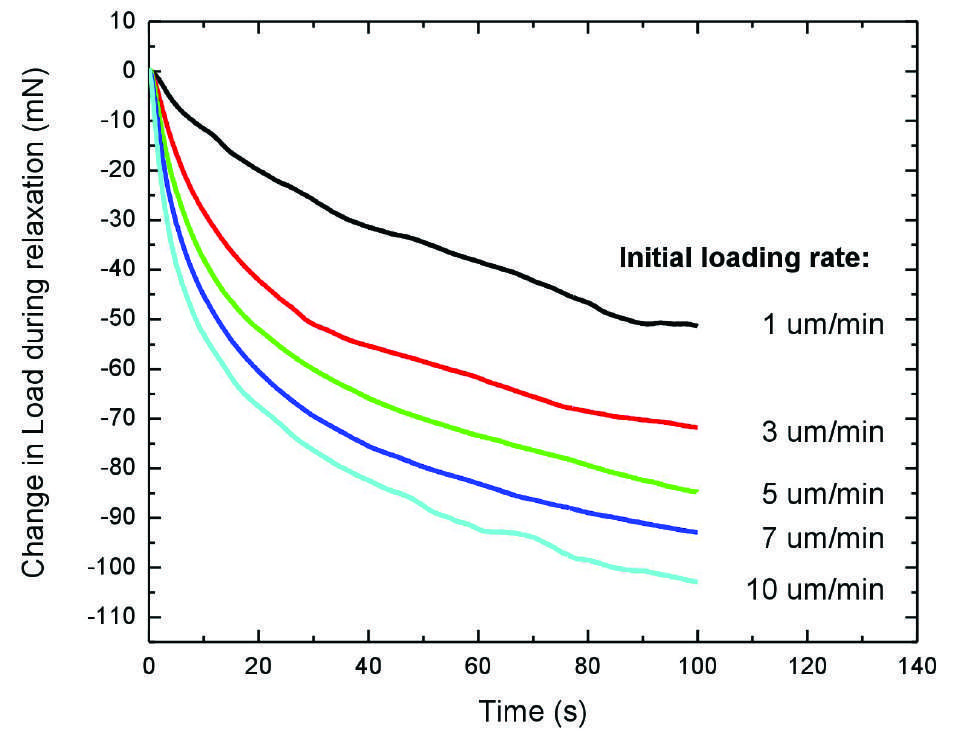

L'évolution de la charge à une déformation constante en utilisant différents taux de charge d'indentation a été tracée dans la Figure 4 pour les deux matériaux testés. La charge a diminué à un taux plus élevé dans les premiers stades de la phase de relaxation (période de maintien de 100 secondes) des essais et a ralenti une fois que le temps de maintien a atteint ~50 secondes. Les matériaux viscoélastiques, tels que les polymères et les métaux, présentent un taux de perte de charge plus important lorsqu'ils sont soumis à des taux de charge d'indentation plus élevés. Le taux de perte de charge pendant la relaxation a augmenté de 51,5 à 103,2 mN pour l'acrylique et de 15,0 à 27,4 mN pour le cuivre, respectivement, lorsque la vitesse de chargement de l'indentation a augmenté de 1 à 10 µm/min. Figure 5.

Comme mentionné dans la norme ASTM E328ii, le principal problème rencontré dans les tests de relaxation des contraintes est l'incapacité d'un instrument à maintenir une déformation/profondeur constante. Le testeur mécanique Nanovea fournit d'excellentes mesures précises de relaxation des contraintes grâce à sa capacité à appliquer un contrôle en boucle fermée de la profondeur entre l'actionneur piézo-électrique à action rapide et le capteur de profondeur à condensateur indépendant. Pendant la phase de relaxation, l'actionneur piézoélectrique ajuste le pénétrateur pour maintenir sa contrainte de profondeur constante en temps réel tandis que le changement de charge est mesuré et enregistré par un capteur de charge indépendant de haute précision.

CONCLUSION

La relaxation des contraintes d'un échantillon d'acrylique et d'un échantillon de cuivre a été mesurée à l'aide du module de nanoindentation du testeur mécanique Nanovea à différents taux de chargement. Une profondeur maximale plus importante est atteinte lorsque les indentations sont réalisées à des taux de chargement plus faibles en raison de l'effet de fluage du matériau pendant le chargement. Les échantillons d'acrylique et de cuivre présentent tous deux un comportement de relaxation des contraintes lorsque la position de l'indenteur à une charge maximale ciblée est maintenue constante. Des changements plus importants dans la perte de charge pendant la phase de relaxation ont été observés pour les essais avec des taux de chargement d'indentation plus élevés.

L'essai de relaxation de contrainte produit par le testeur mécanique Nanovea montre la capacité de l'instrument à quantifier et à mesurer de manière fiable le comportement viscoélastique dépendant du temps des matériaux polymères et métalliques. Il dispose d'une multi-fonction inégalée Nano et Micro modules sur une seule plate-forme. Des modules de contrôle de l'humidité et de la température peuvent être associés à ces instruments pour des capacités de tests environnementaux applicables à un large éventail d'industries. Les modules Nano et Micro comprennent tous deux des modes d'essai de rayure, de dureté et d'usure, offrant ainsi la gamme la plus large et la plus conviviale de capacités d'essais mécaniques disponibles sur un seul système.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Comprendre les défaillances des revêtements à l'aide d'essais de rayure

Introduction :

L'ingénierie de surface des matériaux joue un rôle important dans une variété d'applications fonctionnelles, allant de l'aspect décoratif à la protection des substrats contre l'usure, la corrosion et d'autres formes d'attaques. Un facteur important et primordial qui détermine la qualité et la durée de vie des revêtements est leur force de cohésion et d'adhésion.

Balayage à grande vitesse avec profilométrie sans contact

Introduction :

Les mesures de surface à configuration rapide et facile permettent d'économiser du temps et des efforts et sont essentielles pour le contrôle qualité, la recherche et le développement et les installations de production. La Nanovéa Profilomètre sans contact est capable d'effectuer des analyses de surface 3D et 2D pour mesurer des caractéristiques à l'échelle nanométrique à macro sur n'importe quelle surface, offrant ainsi une large gamme d'utilisation.

Catégories

- Notes d'application

- Bloc sur la tribologie des anneaux

- Corrosion Tribologie

- Essai de friction - Coefficient de friction

- Essais mécaniques à haute température

- Tribologie à haute température

- Humidité et gaz Tribologie

- Humidité Essais mécaniques

- Indentation | Fluage et relaxation

- Indentation | Ténacité à la rupture

- Indentation | Dureté et élasticité

- Indentation | Perte et stockage

- Indentation | Contrainte et déformation

- Indentation | Limite d'élasticité et fatigue

- Tests de laboratoire

- Tribologie linéaire

- Essais mécaniques des liquides

- Tribologie des liquides

- Tribologie à basse température

- Essais mécaniques

- Communiqué de presse

- Profilométrie - Planéité et gauchissement

- Profilométrie | Géométrie et forme

- Profilométrie | Rugosité et finition

- Profilométrie | Hauteur et épaisseur des marches

- Profilométrie | Texture et grain

- Profilométrie | Volume et surface

- Essais de profilométrie

- Tribologie "anneau sur anneau

- Tribologie rotationnelle

- Test de rayures | Défaillance de l'adhésif

- Essai de grattage | Défaillance de la cohésion

- Test de rayures | Usure multi-passages

- Test de rayures | Dureté à la rayure

- Test de rayure Tribologie

- Tradeshow

- Essais de tribologie

- Non classé

Archives

- septembre 2023

- août 2023

- juin 2023

- mai 2023

- juillet 2022

- mai 2022

- avril 2022

- janvier 2022

- décembre 2021

- novembre 2021

- octobre 2021

- septembre 2021

- août 2021

- juillet 2021

- juin 2021

- mai 2021

- mars 2021

- février 2021

- décembre 2020

- novembre 2020

- octobre 2020

- septembre 2020

- juillet 2020

- mai 2020

- avril 2020

- mars 2020

- février 2020

- janvier 2020

- novembre 2019

- octobre 2019

- septembre 2019

- août 2019

- juillet 2019

- juin 2019

- mai 2019

- avril 2019

- mars 2019

- janvier 2019

- décembre 2018

- novembre 2018

- octobre 2018

- septembre 2018

- juillet 2018

- juin 2018

- mai 2018

- avril 2018

- mars 2018

- février 2018

- novembre 2017

- octobre 2017

- septembre 2017

- août 2017

- juin 2017

- mai 2017

- avril 2017

- mars 2017

- février 2017

- janvier 2017

- novembre 2016

- octobre 2016

- août 2016

- juillet 2016

- juin 2016

- mai 2016

- avril 2016

- mars 2016

- février 2016

- janvier 2016

- décembre 2015

- novembre 2015

- octobre 2015

- septembre 2015

- août 2015

- juillet 2015

- juin 2015

- mai 2015

- avril 2015

- mars 2015

- février 2015

- janvier 2015

- novembre 2014

- octobre 2014

- septembre 2014

- août 2014

- juillet 2014

- juin 2014

- mai 2014

- avril 2014

- mars 2014

- février 2014

- janvier 2014

- décembre 2013

- novembre 2013

- octobre 2013

- septembre 2013

- août 2013

- juillet 2013

- juin 2013

- mai 2013

- avril 2013

- mars 2013

- février 2013

- janvier 2013

- décembre 2012

- novembre 2012

- octobre 2012

- septembre 2012

- août 2012

- juillet 2012

- juin 2012

- mai 2012

- avril 2012

- mars 2012

- février 2012

- janvier 2012

- décembre 2011

- novembre 2011

- octobre 2011

- septembre 2011

- août 2011

- juillet 2011

- juin 2011

- mai 2011

- novembre 2010

- janvier 2010

- avril 2009

- mars 2009

- janvier 2009

- décembre 2008

- octobre 2008

- août 2007

- juillet 2006

- mars 2006

- janvier 2005

- avril 2004