EINFÜHRUNG

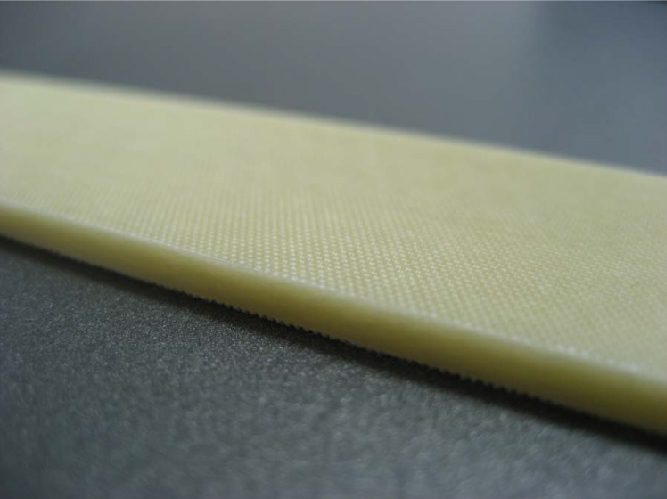

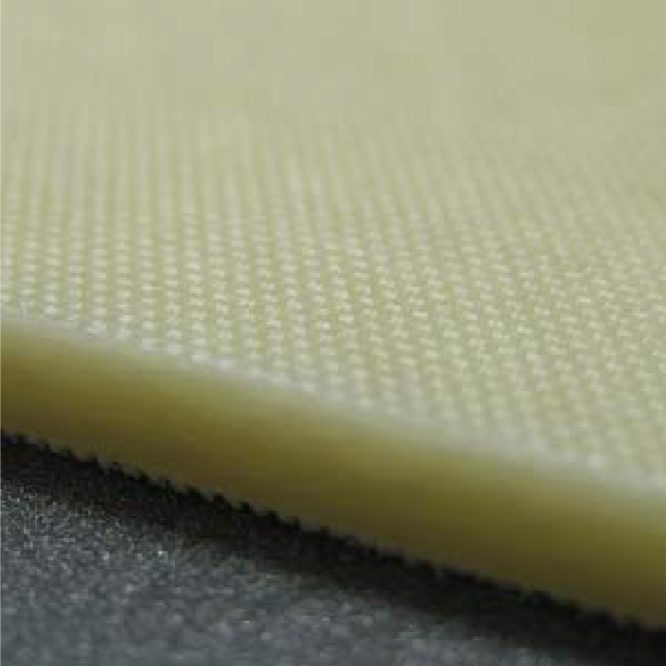

Urethan-Acrylfarbe ist eine schnell trocknende Schutzbeschichtung, die in einer Vielzahl industrieller Anwendungen wie Fußboden- und Autolackierung und anderen eingesetzt wird. Als Bodenfarbe kann sie in Bereichen eingesetzt werden, die stark begangen und befahren werden, z. B. Gehwege, Bordsteine und Parkplätze.

BEDEUTUNG VON KRATZ- UND VERSCHLEISSTESTS FÜR DIE QUALITÄTSKONTROLLE

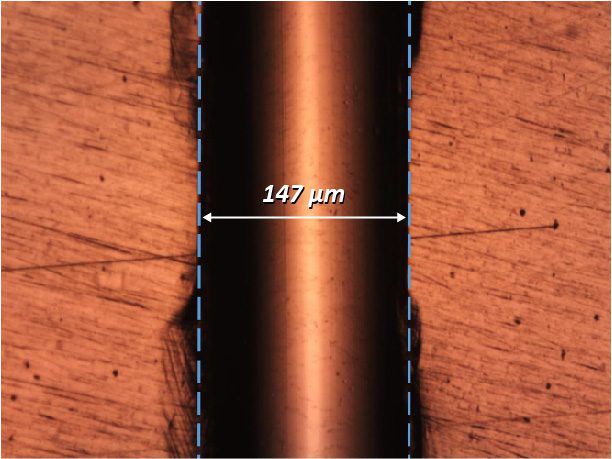

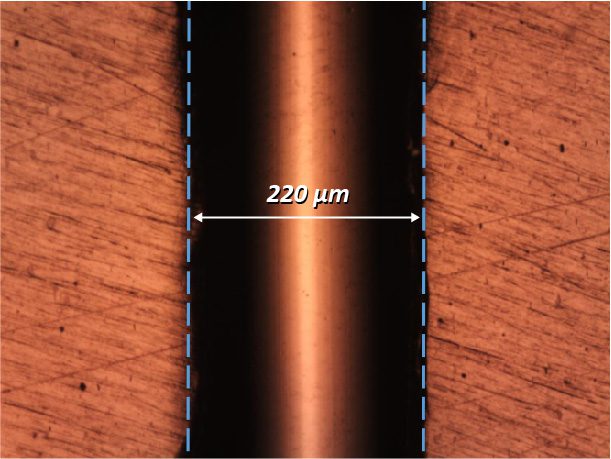

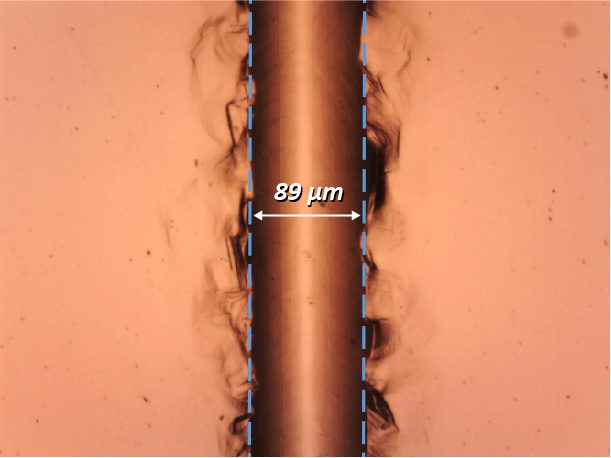

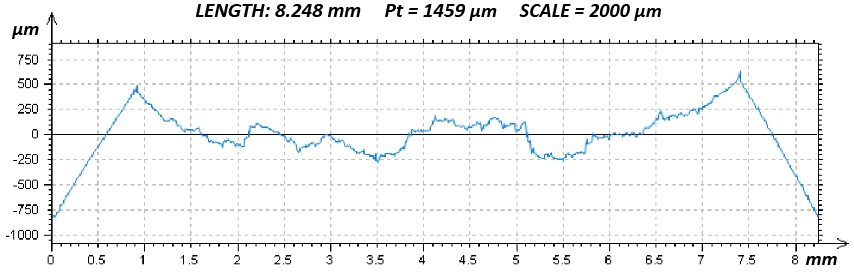

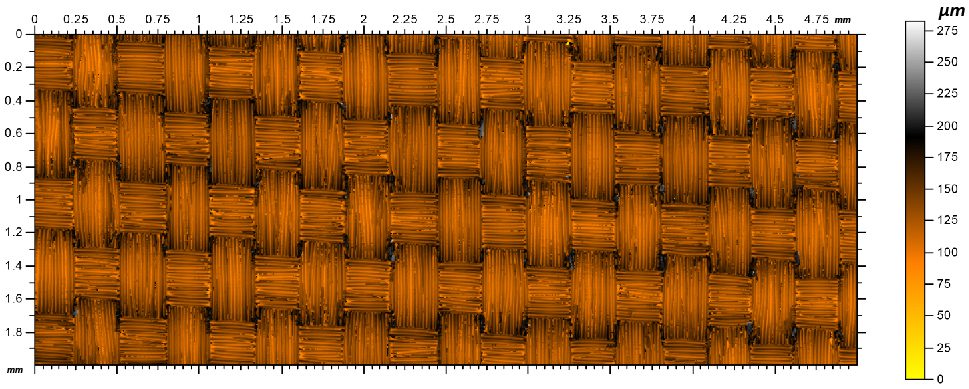

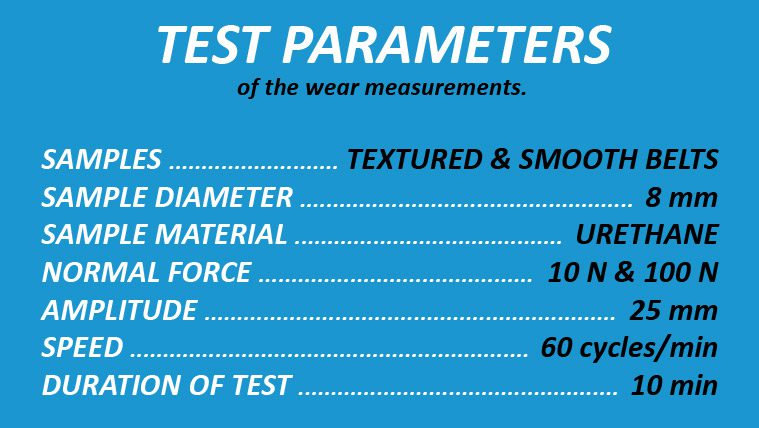

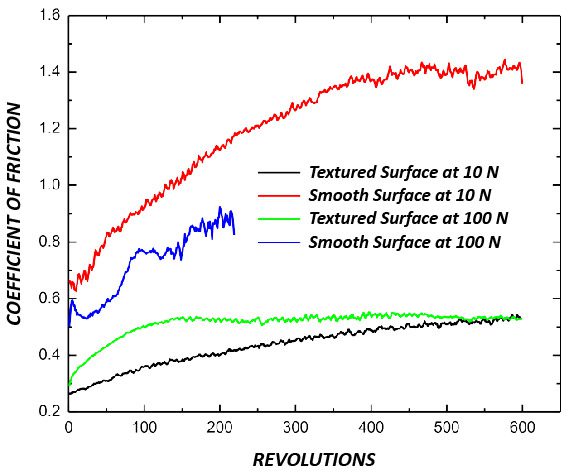

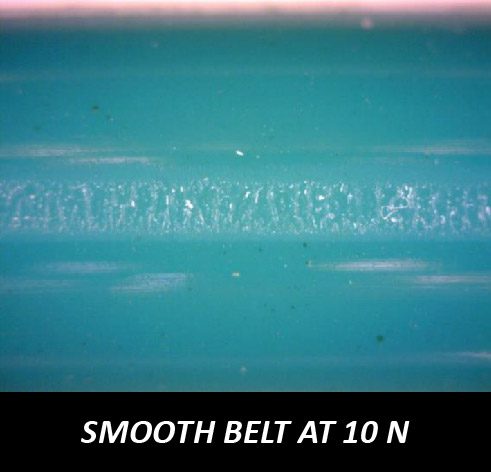

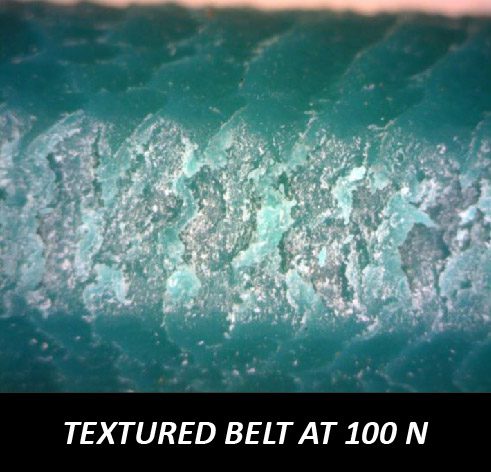

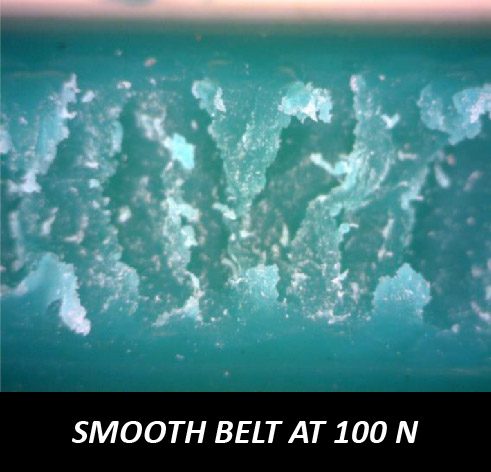

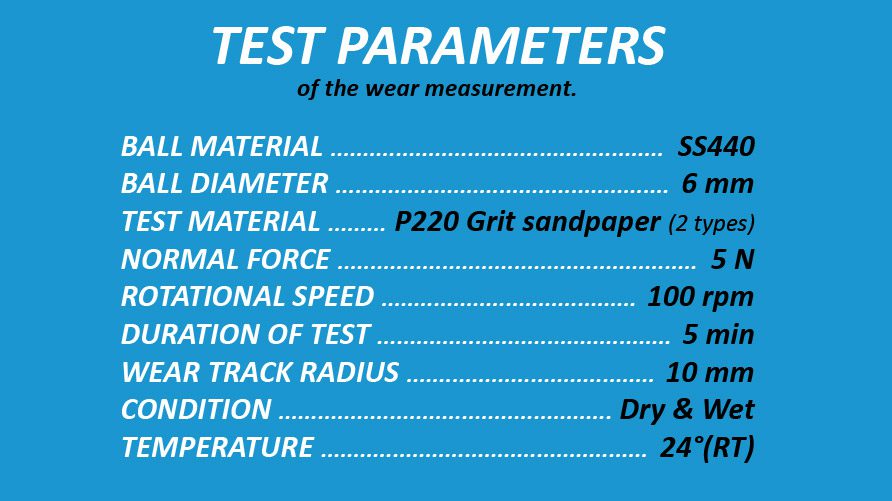

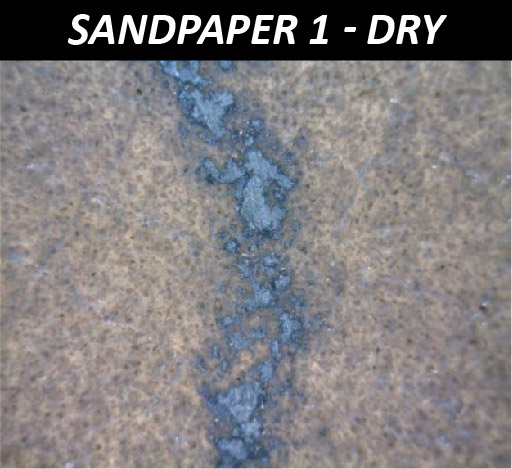

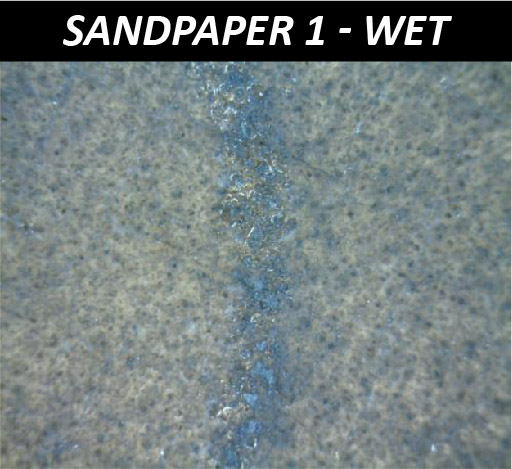

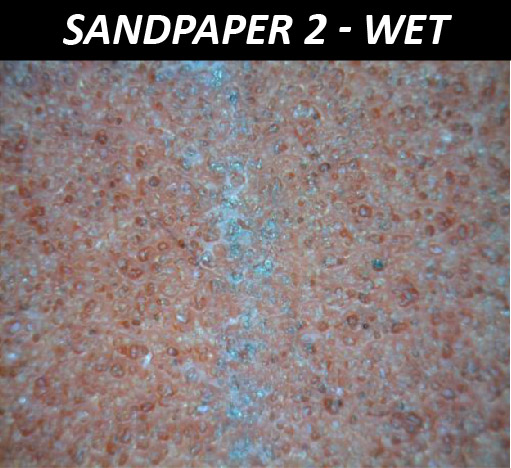

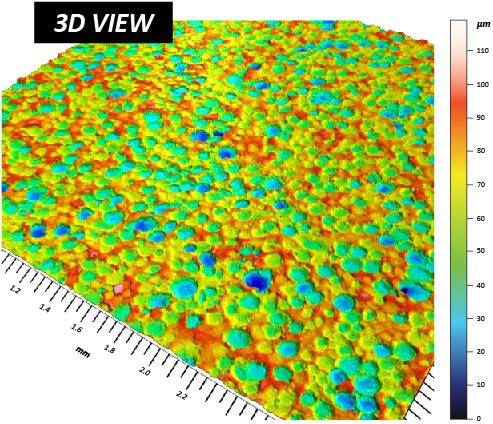

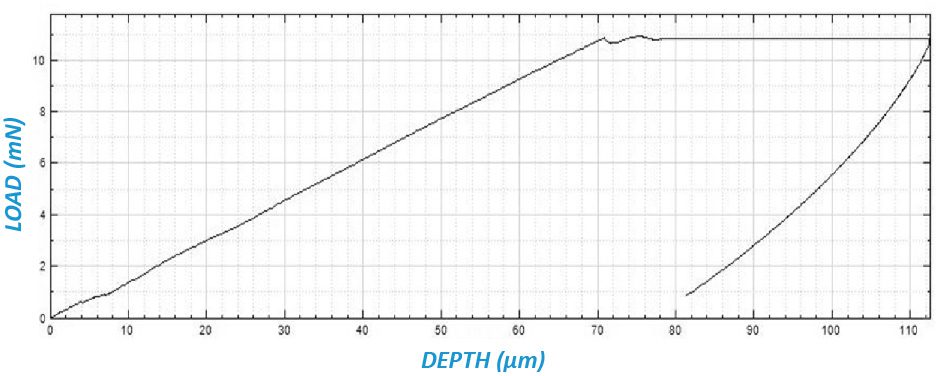

Traditionell wurden Taber-Abriebtests durchgeführt, um die Verschleißfestigkeit von Acryl-Urethan-Bodenbelägen gemäß der Norm ASTM D4060 zu bewerten. In der Norm heißt es jedoch: "Bei einigen Materialien können Abriebtests mit dem Taber Abraser aufgrund von Änderungen der Abriebeigenschaften des Rades während des Tests Schwankungen unterliegen. "1 Dies kann zu einer schlechten Reproduzierbarkeit der Testergebnisse führen und den Vergleich der von verschiedenen Labors gemeldeten Werte erschweren. Darüber hinaus wird bei den Taber-Abriebtests die Abriebfestigkeit als Gewichtsverlust bei einer bestimmten Anzahl von Abriebzyklen berechnet. Acryl-Urethan-Bodenfarben haben jedoch eine empfohlene Trockenschichtdicke von 37,5-50 μm2.

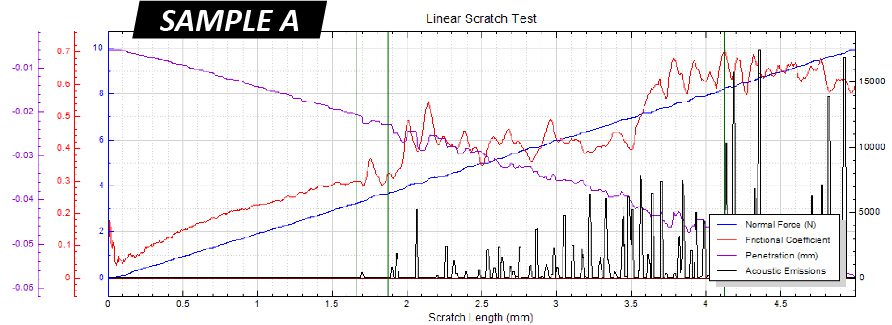

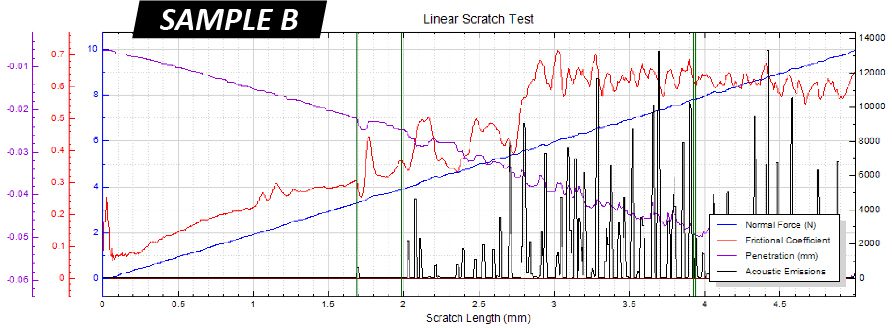

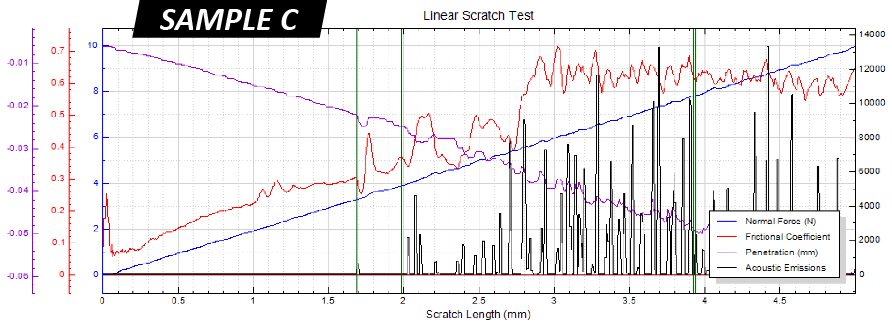

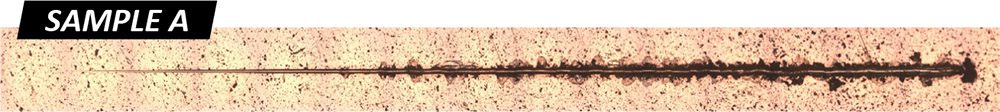

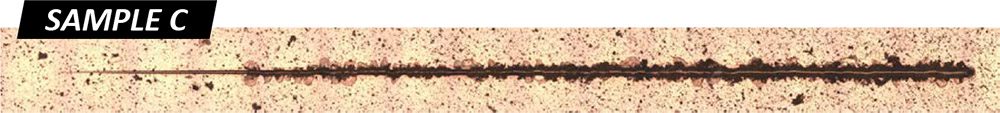

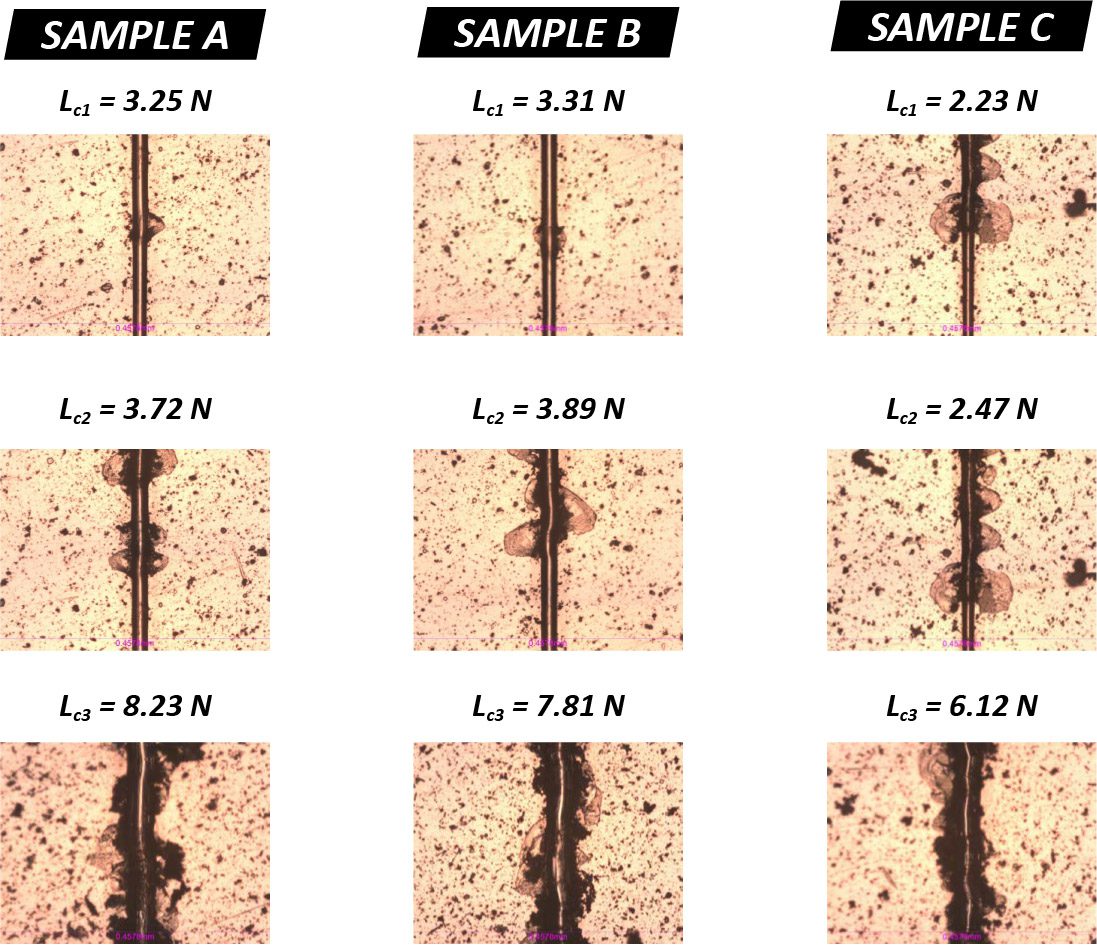

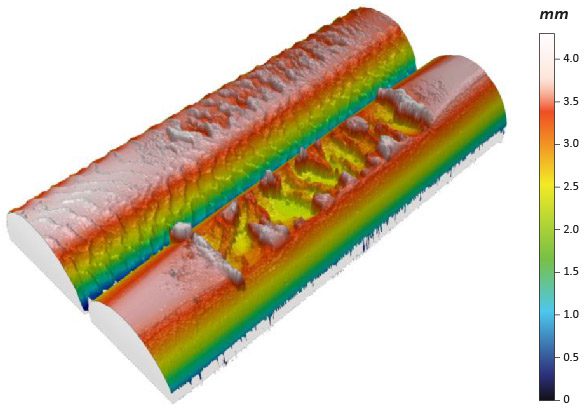

Der aggressive Abrieb durch den Taber Abraser kann die Acryl-Urethan-Beschichtung schnell abnutzen und zu einem Massenverlust des Substrats führen, was zu erheblichen Fehlern bei der Berechnung des Gewichtsverlusts der Farbe führt. Die Implantation von Schleifpartikeln in den Lack während des Abriebtests trägt ebenfalls zu Fehlern bei. Daher ist eine gut kontrollierte, quantifizierbare und zuverlässige Messung von entscheidender Bedeutung, um eine reproduzierbare Bewertung der Abnutzung des Lacks zu gewährleisten. Darüber hinaus ist die Kratzertest ermöglicht es den Benutzern, vorzeitige Klebstoff-/Kohäsionsfehler in realen Anwendungen zu erkennen.