Kategorie: Anwendungshinweise

Schneidkantenmessung in Sekundenschnelle

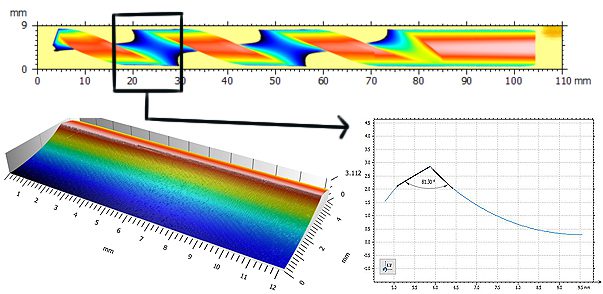

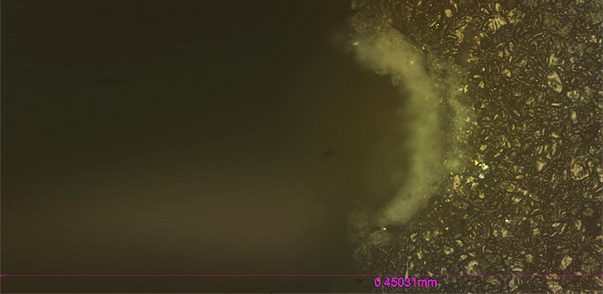

Irvine, Kalifornien, 27. Juli 2016 - Bei der herkömmlichen Profilometrie werden Probenoberflächen aus einer einzigen, festen Richtung gescannt. Dies ist nur für die Messung ausreichend flacher Proben geeignet, im Gegensatz zu zylindrischen Formen, die eine präzise 360°-Drehung erfordern. Für eine Anwendung wie die Charakterisierung der schraubenförmigen Schneidkante eines Werkzeugs würde eine herkömmliche Maschine mehrere Scans aus verschiedenen Winkeln des gesamten Teils sowie eine umfangreiche Datenmanipulation nach dem Scan erfordern. Dies ist oft zu zeitaufwändig für QC-Anwendungen, die nur Messungen von ganz bestimmten Regionen erfordern.

Der Rotationstisch von NANOVEA löst dieses Problem durch die gleichzeitige Bewegungssteuerung der lateralen und rotatorischen Achsen. Mit dieser Technik entfällt die zeitaufwändige Vermessung des gesamten Teils und die ständige Neuausrichtung. Stattdessen kann der volle Umfang der gesamten Schnittkante in Sekundenschnelle bestimmt werden. Alle gewünschten Winkel und Merkmale können direkt aus dem Scan bestimmt werden, ohne dass mehrere Dateien zusammengefügt werden müssen.

Die chromatische konfokale Technik von NANOVEA bietet eine weitaus höhere Auflösung (bis zu 2,7 nm) und Genauigkeit als die der Wettbewerber im Bereich der Fokusvariation. Die rohe Oberflächenhöhe wird direkt aus der Erkennung der auf die Oberfläche fokussierten Wellenlänge gemessen, ohne die durch Interferometrietechniken verursachten Fehler, ohne Einschränkungen des Sichtfelds und ohne Notwendigkeit einer Probenoberflächenvorbereitung. Materialien mit extrem hohem oder niedrigem Reflexionsvermögen können problemlos gemessen werden, und sehr hohe Wandwinkel werden ohne Probleme genau charakterisiert.

In Verbindung mit dem Zeilensensor von NANOVEA kann ein bis zu 4,78 mm breiter Balken in einem einzigen Durchgang erfasst werden, während er sich bis zu 150 mm linear in Scanrichtung bewegt. Gleichzeitig kann der Rotationstisch die Probe mit der gewünschten Geschwindigkeit drehen. Zusammengenommen ermöglicht dieses System die Erstellung einer kontinuierlichen 3D-Höhenkarte des gesamten Umfangs einer Schneidkante mit beliebigem Abstand oder Radius in einem Bruchteil der Zeit im Vergleich zu anderen Technologien.

Siehe App Note: Rotationsmessung mit 3D-Profilometrie

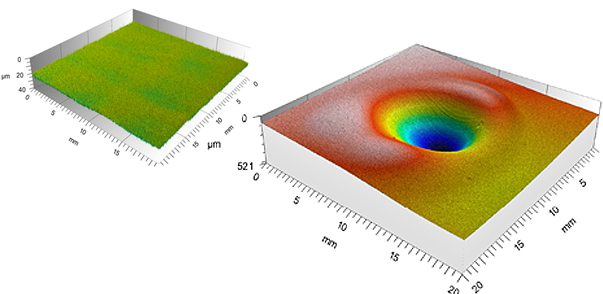

Polymermorphologie durch Wärmeverformung

Die durch Umwelteinflüsse wie Temperatur, Feuchtigkeit und Korrosion hervorgerufene Oberflächenverformung von Werkstoffen ist für ihre Gebrauchsqualität und Funktionalität von entscheidender Bedeutung. Die genaue Messung der 3D-Polymermorphologie ermöglicht die Quantifizierung der physikalischen Verformungen von Oberflächenform, Rauheit, Volumen/Fläche usw. Oberflächen, die durch Kontaktverschleiß, große Hitze und andere Einflüsse verformt werden können, müssen regelmäßig überprüft werden, um die Zuverlässigkeit der Leistung zu gewährleisten.

Polymermorphologie durch Wärmeverformung mittels 3D-Profilometrie

Mechanische Eigenschaften von Teflon bei hohen Temperaturen

Bei erhöhten Temperaturen verändert Hitze die mechanischen Eigenschaften von Teflon wie Härte und Viskoelastizität, was zu mechanischen Ausfällen führen kann. Eine zuverlässige Messung des thermomechanischen Verhaltens von Polymermaterialien ist erforderlich, um die Kandidatenmaterialien für Hochtemperaturanwendungen quantitativ zu bewerten. Der Nanomodul des Nanovea Mechanischer Tester untersucht die Härte, den Elastizitätsmodul und das Kriechen, indem die Last mit einem hochpräzisen Piezo aufgebracht und die Entwicklung von Kraft und Verschiebung gemessen wird. Ein fortschrittlicher Ofen erzeugt während des gesamten Nanoindentationstests eine gleichmäßige Temperatur rund um die Eindruckspitze und die Probenoberfläche, um den Effekt der thermischen Drift zu minimieren.

Mechanische Eigenschaften von Teflon bei hohen Temperaturen durch Nanoindentation

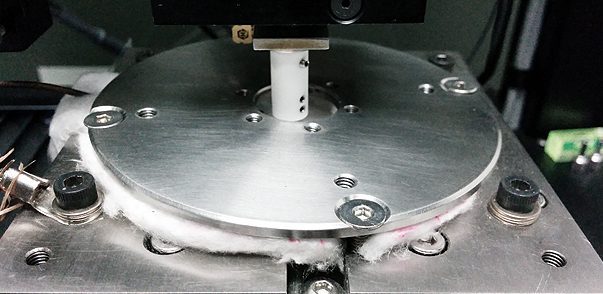

Hochtemperatur-Lichtbogen-Hubkolbenverschleiß

ASTM G133 3 ist ein weit verbreiteter Standardaufbau für die Prüfung des reziproken Gleitverschleißverhaltens von Materialien. Aufgrund der Hin- und Herbewegung der Probe bei der Prüfung des reziproken Verschleißes ist es schwierig, einen Ofen zu konstruieren, der die Probe vollständig umschließt und eine hohe und homogene Temperatur erreicht. Unsere frühere Studie hat gezeigt, dass das Material, das im Pendel- und im Rotationsversuch geprüft wird, ein deutlich unterschiedliches Verschleißverhalten aufweisen kann. Daher haben wir zur Untersuchung des reziproken Verschleißverhaltens von Werkstoffen bei erhöhten Temperaturen den Lichtbogen-Verschleißprüfstand entwickelt. Dabei wird der Probentisch für die Stift-Scheibe-Prüfung gedreht und kontinuierlich im und gegen den Uhrzeigersinn hin- und herbewegt, wodurch eine hin- und hergehende Gleitbewegung für die Probe entsteht. Der Kontakt des Verschleißprozesses kann vollständig in einem großen Ofen eingeschlossen werden, der eine gleichmäßige und stabile Temperatur von bis zu 950oC um die Probe und das Gegenmaterial herum gewährleistet.

Lichtbogen-Hubkolbenverschleiß bei hoher Temperatur mit Tribometer

Steifigkeit von Bürstenborsten mit Tribometer

Bürsten gehören zu den einfachsten und am häufigsten verwendeten Werkzeugen der Welt. Sie können zum Abtragen von Material (Zahnbürste, archäologische Bürste, Schleifbürste), zum Auftragen von Material (Pinsel, Schminkpinsel, Vergoldungspinsel), zum Kämmen von Filamenten oder zum Hinzufügen eines Musters verwendet werden. Aufgrund der mechanischen und abrasiven Kräfte, die auf sie einwirken, müssen Bürsten nach mäßigem Gebrauch ständig ersetzt werden. So sollten beispielsweise die Zahnbürstenköpfe alle drei bis vier Monate ausgetauscht werden, da sie durch den wiederholten Gebrauch ausfransen. Wenn die Fasern der Zahnbürste zu steif sind, besteht die Gefahr, dass sie den eigentlichen Zahn abnutzen, anstatt den weichen Zahnbelag. Wenn die Fasern der Zahnbürste zu weich sind, verliert die Bürste schneller ihre Form. Das Verständnis der wechselnden Biegung der Bürste sowie der Abnutzung und der allgemeinen Formveränderung der Filamente unter verschiedenen Belastungsbedingungen ist notwendig, um Bürsten zu entwickeln, die ihre Aufgabe besser erfüllen.

Subtraktion der zahnmedizinischen Abnutzungsoberfläche mittels 3D-Profilometrie

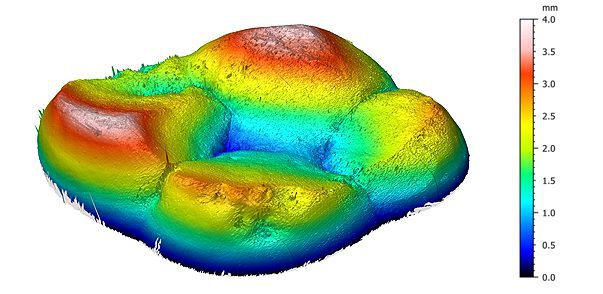

Zahnabnutzung, also der Verlust von Zahnsubstanz aus anderen Gründen als Karies und plötzlichen Zahntraumata im Laufe des Lebens, ist ein normaler Prozess bei allen Erwachsenen. Die oberste Schicht eines Zahns ist der Zahnschmelz, die härteste Substanz im menschlichen Körper, die auf natürliche Weise nicht wiederhergestellt werden kann. Der Zahnschmelz kann durch Abnutzung von Zahn zu Zahn, von Zahn zu Fremdkörper oder von Zahn zu Zahnkrone abgenutzt werden, aber auch durch den Kontakt mit einer säurehaltigen Umgebung. Es ist wichtig, die Abnutzungsrate, den Volumenverlust und die Veränderung der Topografie eines Zahns oder einer Zahnkrone genau messen zu können, um die Abnutzung des Zahns wirksam zu verlangsamen. All diese Berechnungen können mit Hilfe einer Oberflächensubtraktionsstudie durchgeführt werden.

Studien zur Subtraktion des Oberflächenverschleißes sind für alle Anwendungen von entscheidender Bedeutung, bei denen die topografischen Veränderungen in einem relativ kleinen Bereich im Verhältnis zur gesamten Probe untersucht werden. Mit solchen Studien können Oberflächenverschleiß, Korrosion oder der Grad der Ähnlichkeit zwischen zwei Teilen oder Formen effektiv quantifiziert werden. Die genaue Messung der Oberfläche und des Volumenverlusts eines bestimmten Bereichs ist für die Entwicklung verschleißfester oder korrosionsbeständiger Beschichtungen, Filme und Substrate unerlässlich.

Subtraktion der zahnmedizinischen Abnutzungsoberfläche mittels 3D-Profilometrie

Widerstandsfähigkeit gegen Kantenausbrüche durch Makroindentation

Die Widerstandsfähigkeit der Kanten von spröden Materialien gegen Abplatzungen oder Abblättern durch konzentrierte Lasten ist eine kritische Eigenschaft für Zahnrestaurationskeramik, Kunstharzverbundstoffe, kantenmontierte optische Geräte, keramische Werkzeugbits, dünne Halbleiterchips und viele andere Materialien. Die Prüfung der Kantenabplatzfestigkeit bietet eine Methode zur Quantifizierung und Messung der Bruchfestigkeit, Zähigkeit und Kantenabplatzfestigkeit dieser Materialien. Bei dieser Methode wird ein konischer Eindringkörper verwendet, um die rechteckige Kante einer spröden Probe in bestimmten Abständen von der Kante abzuschlagen. Archäologische Funde haben gezeigt, dass diese Methode der Art und Weise ähnelt, wie frühe Menschen Steine zur Herstellung von Werkzeugen und Waffen auswählten. Hunderttausende von Jahren später ist die Kantenschlagprüfung nach wie vor ein wichtiges Instrument für Anwendungen, bei denen es um die Kantenzähigkeit geht.

Prüfung der Kantenausbruchsfestigkeit mittels Makroindentation

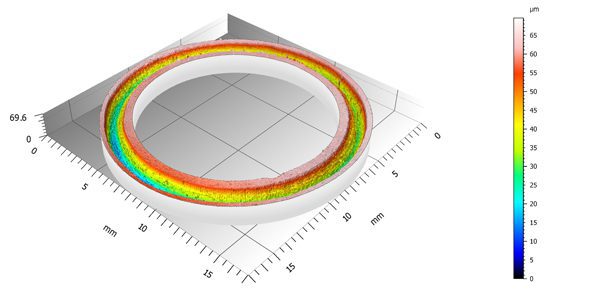

Rotationsmessung mit 3D-Profilometrie

Die Oberflächenrauheit und -beschaffenheit der mechanischen Teile ist für die Endanwendung entscheidend. Konventionelle Oberfläche Profilometrie scannen die Probenoberfläche normalerweise nur aus einer Richtung. Eine präzise 360°-Rotationsmessung von Teilen mit zylindrischer Form ist notwendig, um detaillierte Oberflächenmerkmale aus verschiedenen Winkeln zu messen. Eine solche 360°-3D-Prüfung gewährleistet engste Toleranzen bei der Qualitätskontrolle von Fertigungsprozessen. Darüber hinaus entstehen im Laufe der Betriebszeit durch Abnutzung Dellen, Risse und Aufrauhungen auf der gesamten Oberfläche des zylindrischen Teils. Bei der Oberflächenprüfung auf einer Seite der Probe können wichtige Informationen, die auf der Rückseite verborgen sind, übersehen werden.

3D-Verschleißspur-Scan in situ auf Tribometer

Konventionelle Stift-auf-Scheibe oder reziprok Tribometer zeichnet die COF während des Verschleißtests auf. Die Verschleißrate wird nach dem Verschleißtest gemessen, indem die Probe zu einem Profilometer gebracht und die Querschnittsprofile der Verschleißspur gescannt werden. Eine solche Methode kann zu Fehlern führen, wenn die Probe eine inhomogene Verschleißspur aufweist. Außerdem weisen Proben wie mehrschichtige Beschichtungen eine unterschiedliche Verschleißfestigkeit in den verschiedenen Schichten auf. Nanovea hat ein Tribometer entwickelt, das mit einem berührungslosen 3D-Profilometer ausgestattet ist, das einen 3D-Scan der gesamten Verschleißspur auf dem Probentisch des Tribometers durchführt. Es überwacht die Entwicklung der 3D-Verschleißspurenmorphologie und ermöglicht es dem Benutzer, die Verschleißrate genau zu berechnen und den Ausfallmodus in verschiedenen Stadien mit einer Testprobe zu bestimmen.

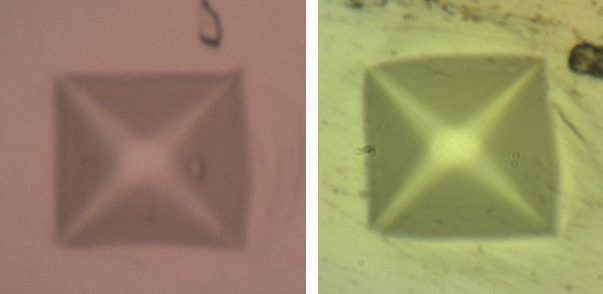

Vickers-Härtemessung bei niedriger Belastung

Bei der Vickershärte werden bei der Messung des Eindrucks unter dem Mikroskop unvermeidlich Benutzerfehler eingeführt. Vor allem bei geringen Belastungen führen kleine Messfehler der Eindrucksgröße zu großen Härteabweichungen. Im Vergleich dazu werden bei der Nanoindentationsprüfung die mechanischen Eigenschaften eines Materials bewertet, indem die Eindringspitze in das Testmaterial getrieben und die Entwicklung der Belastung und der Verschiebung der Spitze genau aufgezeichnet wird. Dadurch werden Benutzerfehler bei der Messung der Eindruckgröße vermieden.

Vickers-Härtemessung mit geringer Belastung durch Nanoindentation