Blog-Archiv

3D-Oberflächenanalyse eines Pennys mit berührungsloser Profilometrie

Bedeutung der berührungslosen Profilometrie für Münzen

Währungen haben in der modernen Gesellschaft einen hohen Stellenwert, da sie gegen Waren und Dienstleistungen eingetauscht werden. Münzen und Scheine zirkulieren in den Händen vieler Menschen. Der ständige Transfer physischer Währung führt zu einer Oberflächenverformung. Nanoveas 3D Profilometer scannt die Topographie von Münzen, die in verschiedenen Jahren geprägt wurden, um Oberflächenunterschiede zu untersuchen.

Münzmerkmale sind für die breite Öffentlichkeit leicht erkennbar, da es sich um alltägliche Gegenstände handelt. Ein Cent ist ideal, um die Stärken der Advanced Surface Analysis Software von Nanovea vorzustellen: Mountains 3D. Mit unserem 3D-Profilometer erfasste Oberflächendaten ermöglichen umfassende Analysen komplexer Geometrien mit Oberflächensubtraktion und 2D-Konturextraktion. Die Oberflächensubtraktion mit einer kontrollierten Maske, einem Stempel oder einer Form vergleicht die Qualität von Fertigungsprozessen, während die Konturextraktion Toleranzen mithilfe einer Dimensionsanalyse identifiziert. Die 3D-Profilometer- und Mountains-3D-Software von Nanovea untersucht die Submikrontopographie scheinbar einfacher Objekte wie Pennys.

Messung Zielsetzung

Die gesamte Oberseite von fünf Pfennigen wurde mit dem Hochgeschwindigkeits-Zeilensensor von Nanovea gescannt. Der innere und äußere Radius jedes Pennys wurde mit der Mountains Advanced Analysis Software gemessen. Eine Extraktion von jeder Pfennigoberfläche in einem Bereich von Interesse mit direkter Oberflächensubtraktion quantifizierte die Oberflächenverformung.

Ergebnisse und Diskussion

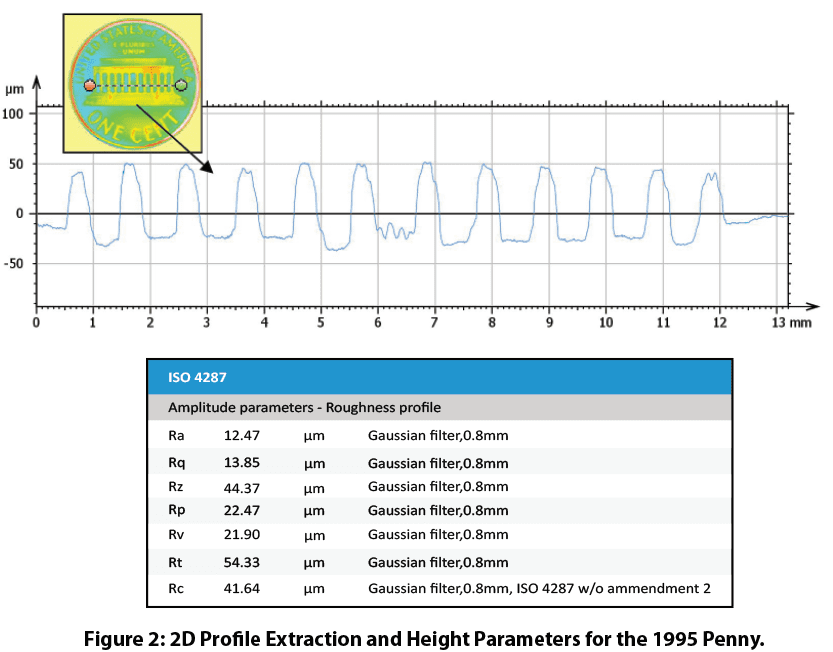

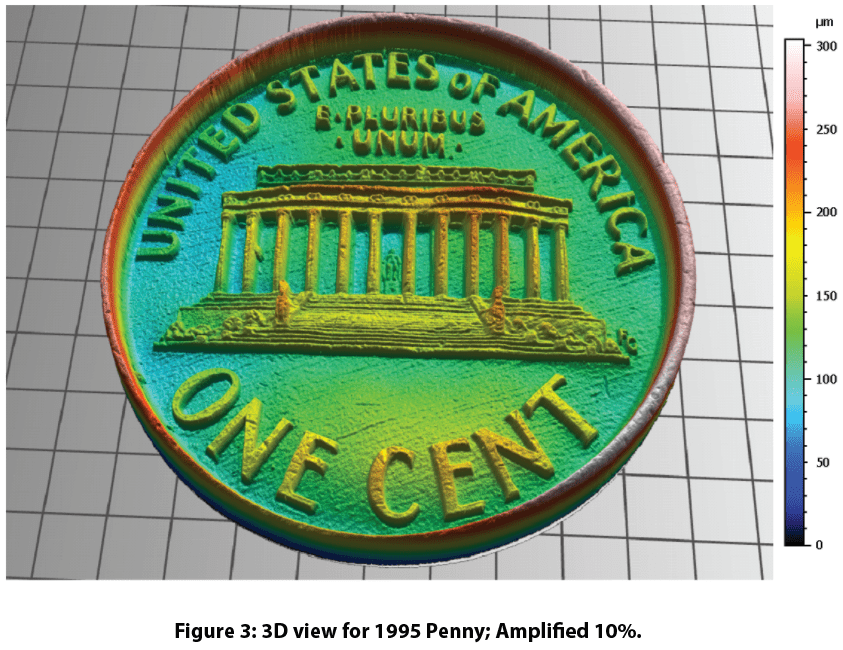

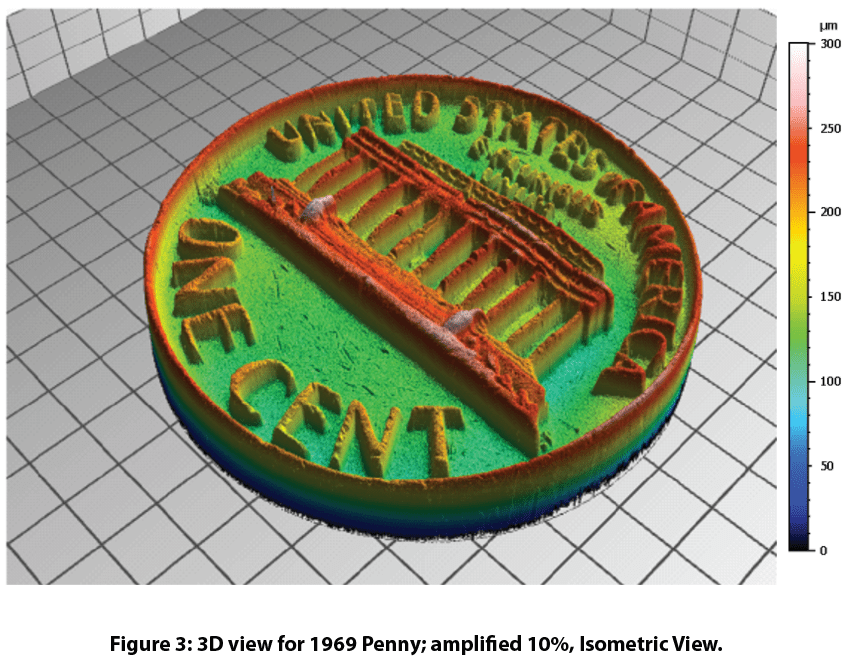

3D-Oberfläche

Das Nanovea HS2000-Profilometer benötigte nur 24 Sekunden, um 4 Millionen Punkte in einem 20 mm x 20 mm großen Bereich mit einer Schrittgröße von 10 um x 10 um zu scannen und die Oberfläche eines Pennys zu erfassen. Unten sehen Sie eine Höhenkarte und eine 3D-Visualisierung des Scans. Die 3D-Ansicht zeigt die Fähigkeit des High-Speed-Sensors, kleine Details zu erfassen, die mit dem Auge nicht wahrnehmbar sind. Auf der Oberfläche des Pennys sind viele kleine Kratzer zu erkennen. Textur und Rauheit der Münze in der 3D-Ansicht werden untersucht.

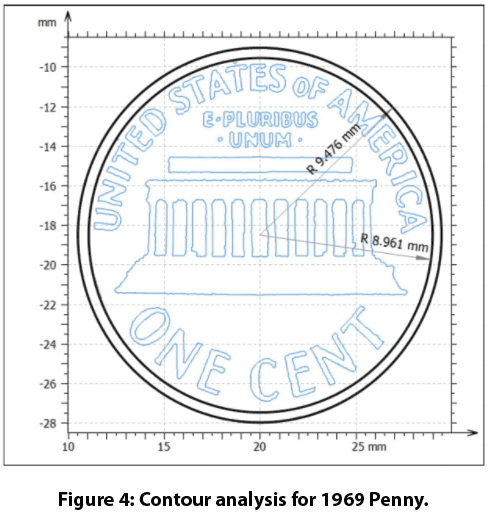

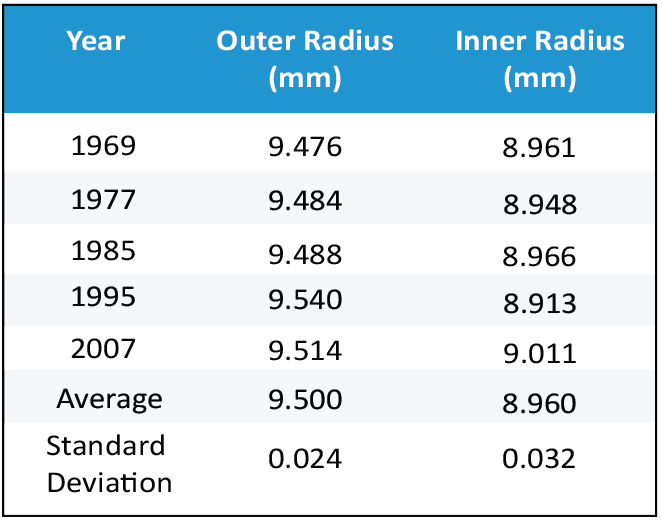

Die Konturen des Pennys wurden extrahiert, und die Dimensionsanalyse ergab den Innen- und Außendurchmesser des Kantenmerkmals. Der Außenradius betrug durchschnittlich 9,500 mm ± 0,024, der Innenradius durchschnittlich 8,960 mm ± 0,032. Weitere dimensionale Analysen, die Mountains 3D mit 2D- und 3D-Datenquellen durchführen kann, sind Abstandsmessungen, Stufenhöhe, Ebenheit und Winkelberechnungen.

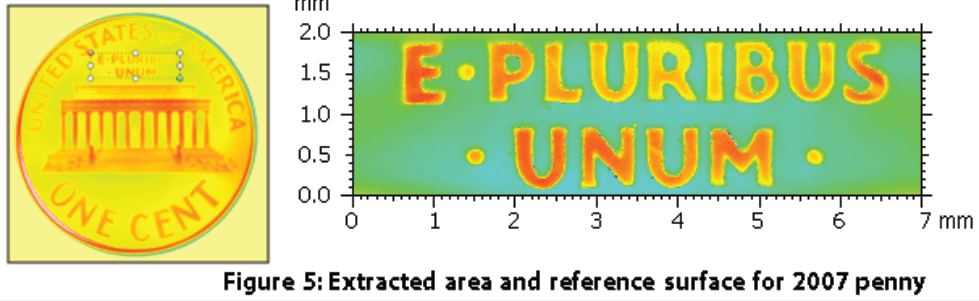

Abbildung 5 zeigt den Bereich, der für die Analyse der Oberflächensubtraktion von Interesse ist. Der Pfennig von 2007 wurde als Referenzoberfläche für die vier älteren Pfennige verwendet. Die Oberflächensubtraktion von der Oberfläche des Pfennigs von 2007 zeigt die Unterschiede zwischen den Pfennigen mit Löchern/Spitzen. Die Gesamtvolumendifferenz der Oberfläche ergibt sich aus der Addition der Volumina der Löcher/Spitzen. Der RMS-Fehler gibt an, wie gut die Oberflächen der Pfennige übereinstimmen.

Schlussfolgerung

Der High-Speed HS2000L von Nanovea scannte fünf Pfennige, die in verschiedenen Jahren geprägt wurden. Die Mountains 3D-Software verglich die Oberflächen der einzelnen Münzen mithilfe von Konturextraktion, Dimensionsanalyse und Oberflächensubtraktion. Die Analyse definiert eindeutig den inneren und äußeren Radius zwischen den Münzen und vergleicht direkt die Unterschiede zwischen den Oberflächenmerkmalen. Mit der Fähigkeit des Nanovea 3D-Profilometers, beliebige Oberflächen mit einer Auflösung im Nanometerbereich zu messen, in Kombination mit den 3D-Analysefähigkeiten von Mountains, sind die möglichen Anwendungen für Forschung und Qualitätskontrolle endlos.

UND NUN ZU IHRER BEWERBUNG

Bewertung der Zahnhärte durch Nanoindentation

Bedeutung der Nanoindentation für Biomaterialien

Bei vielen traditionellen mechanischen Prüfungen (Härte, Haftung, Druck, Durchstoß, Streckgrenze usw.) erfordern die heutigen Qualitätskontrollumgebungen mit hochentwickelten, empfindlichen Materialien, von Gelen bis hin zu spröden Materialien, jetzt eine genauere und zuverlässigere Kontrolle. Herkömmliche mechanische Messgeräte bieten nicht die erforderliche empfindliche Laststeuerung und Auflösung; sie sind für die Verwendung von Schüttgut konzipiert. Da die Größe des zu prüfenden Materials immer interessanter wurde, wurde die Entwicklung von Nanoindentation eine zuverlässige Methode zur Gewinnung wesentlicher mechanischer Informationen über kleinere Oberflächen, wie sie in der Forschung mit Biomaterialien verwendet werden. Die besonderen Herausforderungen, die mit Biomaterialien verbunden sind, erforderten die Entwicklung mechanischer Tests, die eine genaue Laststeuerung bei extrem weichen bis spröden Materialien ermöglichen. Außerdem werden für die Durchführung verschiedener mechanischer Tests mehrere Instrumente benötigt, die jetzt mit einem einzigen System durchgeführt werden können. Die Nanoindentation bietet einen breiten Messbereich mit präziser Auflösung bei nanokontrollierten Belastungen für sensible Anwendungen.

Messung Zielsetzung

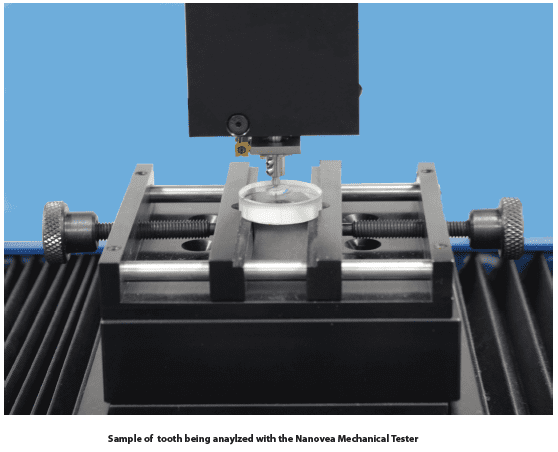

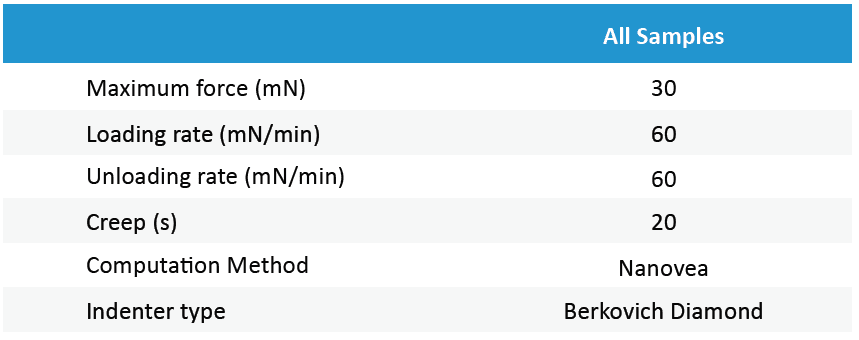

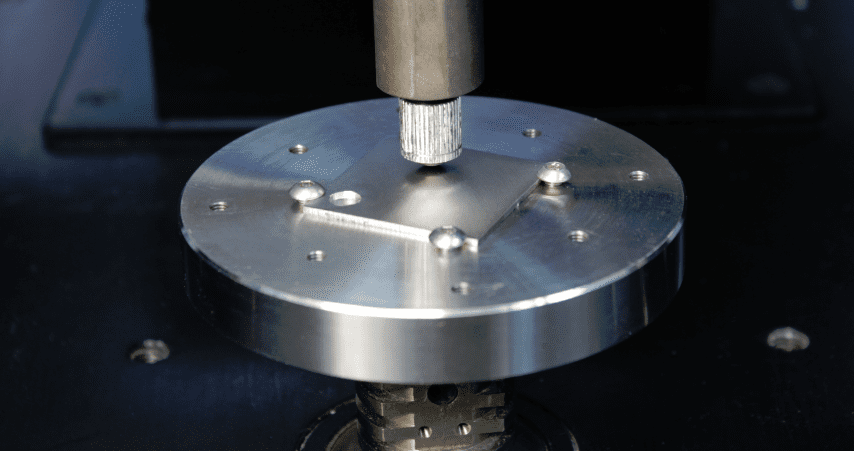

Bei dieser Anwendung wird das Nanovea Mechanischer TesterIm Nanoindentationsmodus werden die Härte und der Elastizitätsmodul des Dentins, der Karies und der Pulpa eines Zahns untersucht. Der kritischste Aspekt beim Nanoindentationstest ist die Sicherung der Probe. Hier haben wir einen geschnittenen Zahn genommen und ihn mit Epoxidharz beschichtet, so dass alle drei interessierenden Bereiche für den Test freigelegt wurden.

Ergebnisse und Diskussion

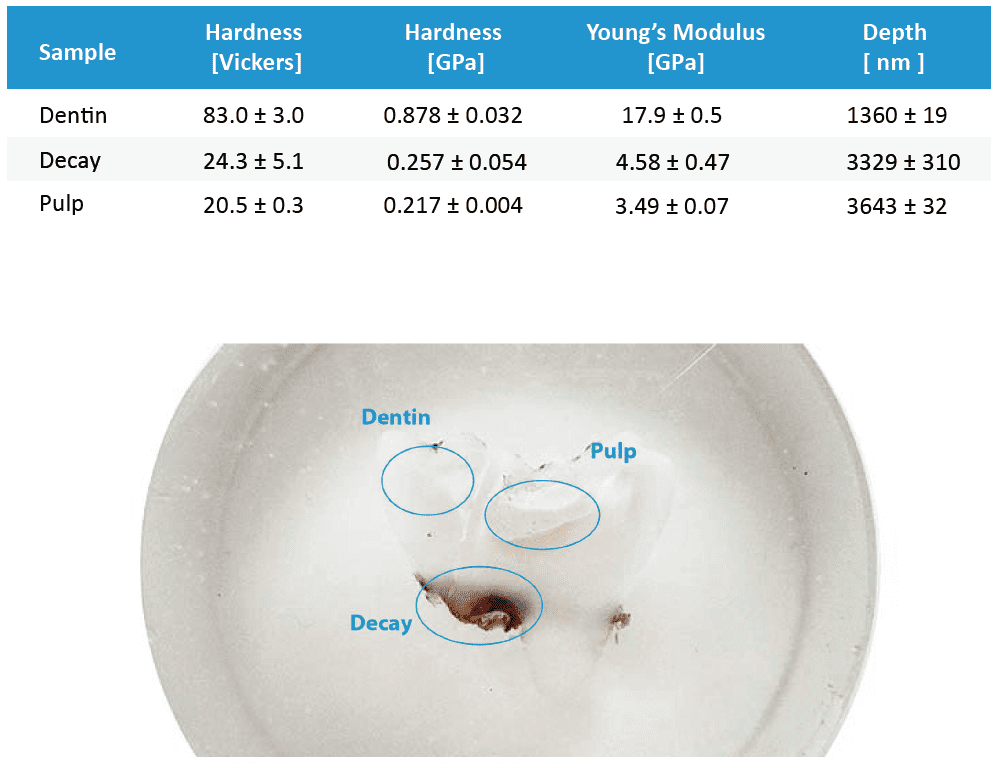

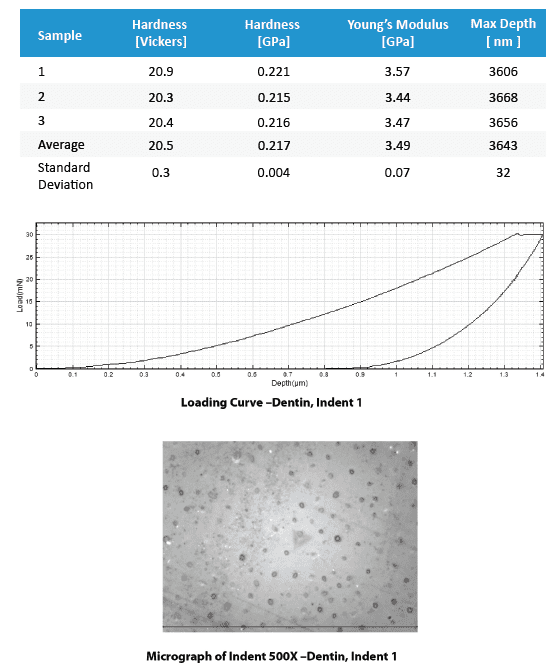

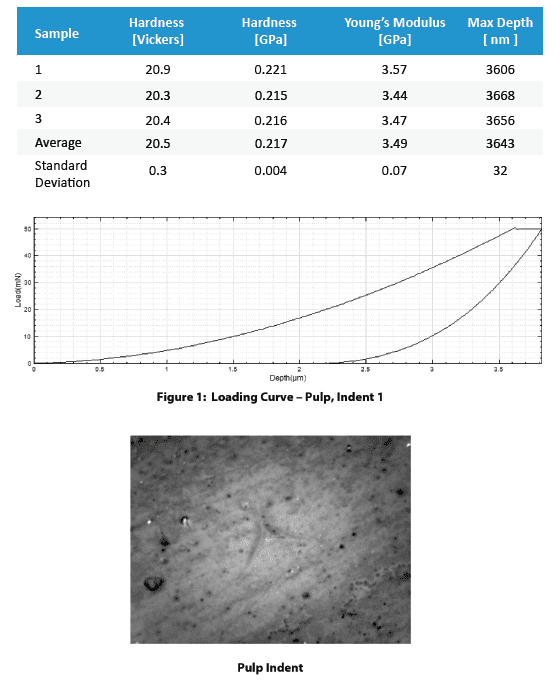

Dieser Abschnitt enthält eine zusammenfassende Tabelle, in der die wichtigsten numerischen Ergebnisse für die verschiedenen Proben verglichen werden, gefolgt von der Auflistung der vollständigen Ergebnisse, einschließlich aller durchgeführten Eindrücke, begleitet von mikroskopischen Bildern der Eindrücke, sofern verfügbar. Diese vollständigen Ergebnisse enthalten die gemessenen Werte der Härte und des Elastizitätsmoduls sowie die Eindringtiefe mit ihren Durchschnittswerten und Standardabweichungen. Es ist zu berücksichtigen, dass die Ergebnisse stark schwanken können, wenn die Oberflächenrauheit im gleichen Größenbereich wie der Eindruck liegt.

Zusammenfassende Tabelle der wichtigsten numerischen Ergebnisse:

Schlussfolgerung

Abschließend haben wir gezeigt, wie der Nanovea Mechanical Tester im Nanoindentationsmodus eine präzise Messung der mechanischen Eigenschaften eines Zahns ermöglicht. Die Daten können für die Entwicklung von Füllungen verwendet werden, die den mechanischen Eigenschaften eines echten Zahns besser entsprechen. Die Positionierungsfähigkeit des Nanovea Mechanical Tester ermöglicht eine vollständige Abbildung der Zahnhärte in den verschiedenen Zonen.

Mit demselben System ist es möglich, die Bruchzähigkeit von Zahnmaterialien bei höheren Belastungen bis zu 200N zu prüfen. Bei poröseren Materialien kann eine mehrzyklische Belastungsprüfung durchgeführt werden, um das verbleibende Elastizitätsniveau zu bewerten. Die Verwendung einer flachen zylindrischen Diamantspitze kann Informationen über die Streckgrenze in jeder Zone liefern. Darüber hinaus können mit der dynamisch-mechanischen Analyse (DMA) die viskoelastischen Eigenschaften, einschließlich Verlust- und Speichermoduli, bewertet werden.

Das Nanovea-Nanomodul eignet sich ideal für diese Tests, da es eine einzigartige Rückkopplung nutzt, um die aufgebrachte Last präzise zu steuern. Aus diesem Grund kann das Nanomodul auch für genaue Nano-Kratztests verwendet werden. Die Untersuchung der Kratz- und Verschleißfestigkeit von Zahn- und Füllungsmaterialien macht den Nutzen des Mechanik-Testers noch größer. Die Verwendung einer scharfen 2-Mikrometer-Spitze zum quantitativen Vergleich der Abnutzung von Füllungsmaterialien ermöglicht eine bessere Vorhersage des Verhaltens in realen Anwendungen. Mehrlagige Verschleißtests oder direkte Rotationsverschleißtests sind ebenfalls gängige Tests, die wichtige Informationen über die Langzeittauglichkeit liefern.

UND NUN ZU IHRER BEWERBUNG

Bewertung der Reibung bei extrem niedrigen Geschwindigkeiten

Die Bedeutung der Reibungsbewertung bei niedrigen Geschwindigkeiten

Reibung ist die Kraft, die der Relativbewegung von aneinander gleitenden festen Oberflächen entgegenwirkt. Bei der Relativbewegung dieser beiden Kontaktflächen wandelt die Reibung an der Grenzfläche die kinetische Energie in Wärme um. Ein solcher Prozess kann auch zu Materialverschleiß und damit zu einer Leistungsverschlechterung der verwendeten Teile führen.

Aufgrund seines großen Dehnungsverhältnisses, seiner hohen Elastizität sowie seiner hervorragenden Wasserdichtigkeit und Verschleißfestigkeit wird Gummi in einer Vielzahl von Anwendungen und Produkten eingesetzt, bei denen Reibung eine wichtige Rolle spielt, z. B. in Autoreifen, Scheibenwischerblättern, Schuhsohlen und vielen anderen. Je nach Art und Anforderung dieser Anwendungen wird entweder eine hohe oder eine niedrige Reibung gegenüber verschiedenen Materialien gewünscht. Folglich ist eine kontrollierte und zuverlässige Messung der Reibung von Gummi auf verschiedenen Oberflächen von entscheidender Bedeutung.

Messung Zielsetzung

Der Reibungskoeffizient (COF) von Gummi gegenüber verschiedenen Materialien wird mit dem Nanovea kontrolliert und überwacht Tribometer. In dieser Studie möchten wir die Fähigkeit des Nanovea Tribometers zur Messung des COF verschiedener Materialien bei extrem niedrigen Geschwindigkeiten demonstrieren.

Ergebnisse und Diskussion

Der Reibungskoeffizient (COF) von Gummikugeln (Ø 6 mm, RubberMill) auf drei Materialien (Edelstahl SS 316, Cu 110 und optional Acryl) wurde mit dem Nanovea Tribometer bewertet. Die getesteten Metallproben wurden vor der Messung mechanisch auf eine spiegelglatte Oberfläche poliert. Durch die leichte Verformung des Gummiballs unter der aufgebrachten Normallast entstand ein Flächenkontakt, der auch dazu beiträgt, die Auswirkungen von Unebenheiten oder Inhomogenitäten der Probenoberfläche auf die COF-Messungen zu verringern. Die Prüfparameter sind in Tabelle 1 zusammengefasst.

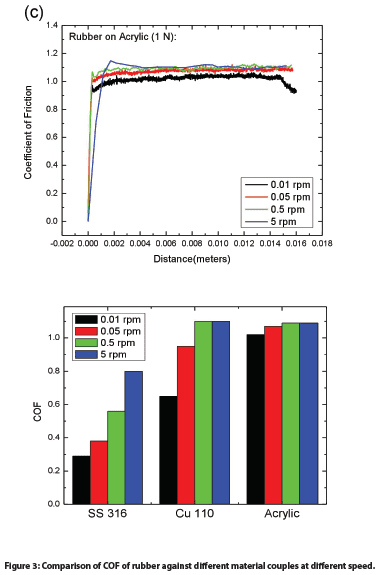

Die COF eines Gummiballs gegen verschiedene Materialien bei vier verschiedenen Geschwindigkeiten ist in Abbildung 2 dargestellt. 2 dargestellt, und die von der Software automatisch berechneten durchschnittlichen COFs werden in Abbildung 3 zusammengefasst und verglichen. Interessant ist, dass die Metallproben (SS 316 und Cu 110) deutlich höhere COFs aufweisen, wenn die Drehgeschwindigkeit von einem sehr niedrigen Wert von 0,01 U/min auf 5 U/min ansteigt - der COF-Wert des Paares Gummi/SSS 316 steigt von 0,29 auf 0,8 und von 0,65 auf 1,1 für das Paar Gummi/Cu 110. Diese Feststellung stimmt mit den von mehreren Labors berichteten Ergebnissen überein. Wie von Grosch vorgeschlagen4 Die Reibung von Gummi wird hauptsächlich durch zwei Mechanismen bestimmt: (1) die Adhäsion zwischen Gummi und dem anderen Material und (2) die Energieverluste durch die Verformung des Gummis aufgrund von Oberflächenunebenheiten. Schallamach5 beobachtete Ablösungswellen von Gummi vom Gegenmaterial an der Schnittstelle zwischen weichen Gummikugeln und einer harten Oberfläche. Die Kraft, mit der sich Gummi von der Substratoberfläche ablöst, und die Geschwindigkeit der Ablösewellen können die unterschiedliche Reibung bei verschiedenen Geschwindigkeiten während des Tests erklären.

Im Vergleich dazu weist das Gummi-Acrylat-Materialpaar bei verschiedenen Drehzahlen einen hohen COF-Wert auf. Der COF-Wert steigt leicht von ~ 1,02 auf ~ 1,09, wenn die Drehzahl von 0,01 U/min auf 5 U/min ansteigt. Dieser hohe COF-Wert ist möglicherweise auf eine stärkere lokale chemische Bindung an der Kontaktfläche zurückzuführen, die sich während der Tests bildet.

Schlussfolgerung

In dieser Studie zeigen wir, dass Gummi bei extrem niedrigen Geschwindigkeiten ein eigentümliches Reibungsverhalten zeigt - seine Reibung gegen eine harte Oberfläche nimmt mit zunehmender Geschwindigkeit der Relativbewegung zu. Gummi zeigt unterschiedliche Reibung, wenn er auf verschiedenen Materialien gleitet. Mit dem Nanovea Tribometer können die Reibungseigenschaften von Materialien bei verschiedenen Geschwindigkeiten kontrolliert und überwacht werden. Dies ermöglicht es den Anwendern, das grundlegende Verständnis des Reibungsmechanismus der Materialien zu verbessern und die beste Materialpaarung für gezielte tribologische Anwendungen auszuwählen.

Das Nanovea Tribometer bietet präzise und wiederholbare Verschleiß- und Reibungstests mit ISO- und ASTM-konformen Rotations- und Linearmodi, mit optionalen Modulen für Hochtemperaturverschleiß, Schmierung und Tribokorrosion, die in einem vorintegrierten System erhältlich sind. Es ist in der Lage, die Rotationsstufe bei extrem niedrigen Geschwindigkeiten bis hinunter zu 0,01 U/min zu steuern und die Entwicklung der Reibung in situ zu überwachen. Das unübertroffene Angebot von Nanovea ist eine ideale Lösung für die Bestimmung des gesamten Spektrums der tribologischen Eigenschaften von dünnen oder dicken, weichen oder harten Beschichtungen, Filmen und Substraten.

UND NUN ZU IHRER BEWERBUNG

Tribologie der Polymere

Einführung

Polymere werden in einer Vielzahl von Anwendungen eingesetzt und sind aus dem täglichen Leben nicht mehr wegzudenken. Natürliche Polymere wie Bernstein, Seide und Naturkautschuk haben in der Geschichte der Menschheit eine wesentliche Rolle gespielt. Der Herstellungsprozess von synthetischen Polymeren kann optimiert werden, um einzigartige physikalische Eigenschaften wie Zähigkeit, Viskoelastizität, Selbstschmierung und viele andere zu erzielen.

Bedeutung des Verschleißes und der Reibung von Polymeren

Polymere werden in der Regel für tribologische Anwendungen wie Reifen, Lager und Förderbänder verwendet.

Je nach den mechanischen Eigenschaften des Polymers, den Kontaktbedingungen und den Eigenschaften des während des Verschleißvorgangs gebildeten Abriebs oder Transferfilms treten unterschiedliche Verschleißmechanismen auf. Um sicherzustellen, dass die Polymere unter den Einsatzbedingungen eine ausreichende Verschleißfestigkeit aufweisen, ist eine zuverlässige und quantifizierbare tribologische Bewertung erforderlich. Die tribologische Bewertung ermöglicht einen kontrollierten und überwachten quantitativen Vergleich des Verschleißverhaltens verschiedener Polymere, um das geeignete Material für die gewünschte Anwendung auszuwählen.

Das Nanovea Tribometer bietet wiederholbare Verschleiß- und Reibungstests mit ISO- und ASTM-konformen Rotations- und Linearmodi, mit optionalen Hochtemperatur-Verschleiß- und Schmiermodulen, die in einem vorintegrierten System erhältlich sind. Mit diesem unübertroffenen Angebot können Benutzer die verschiedenen Arbeitsumgebungen der Polymere simulieren, einschließlich konzentrierter Belastung, Verschleiß und hoher Temperatur usw.

MESSZIEL

In dieser Studie haben wir gezeigt, dass Nanovea Tribometer ist ein ideales Werkzeug, um die Reibungs- und Verschleißfestigkeit verschiedener Polymere kontrolliert und quantitativ zu vergleichen.

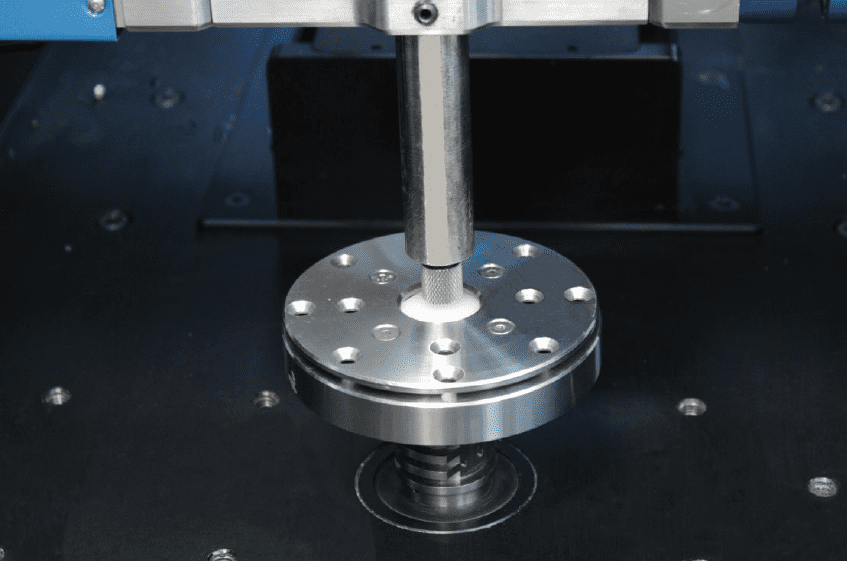

TESTVORGANG

Der Reibungskoeffizient (COF) und die Verschleißfestigkeit verschiedener gängiger Polymere wurden mit dem Nanovea Tribometer bewertet. Als Gegenmaterial (Stift, statische Probe) wurde eine Al2O3-Kugel verwendet. Die Verschleißspuren auf den Polymeren (dynamisch rotierende Proben) wurden mit a gemessen berührungsloses 3D-Profilometer und optisches Mikroskop nach Abschluss der Tests. Es ist zu beachten, dass optional ein berührungsloser endoskopischer Sensor zur Messung der Eindringtiefe des Stifts in die dynamische Probe während eines Verschleißtests verwendet werden kann. Die Testparameter sind in Tabelle 1 zusammengefasst. Die Verschleißrate K wurde mithilfe der Formel K=Vl(Fxs) bewertet, wobei V das abgenutzte Volumen, F die normale Belastung und s die Gleitstrecke ist.

Bitte beachten Sie, dass in dieser Studie Al2O3-Kugeln als Gegenmaterial verwendet wurden. Jedes feste Material kann ersetzt werden, um die Leistung von zwei Proben unter realen Anwendungsbedingungen besser zu simulieren.

ERGEBNISSE UND DISKUSSION

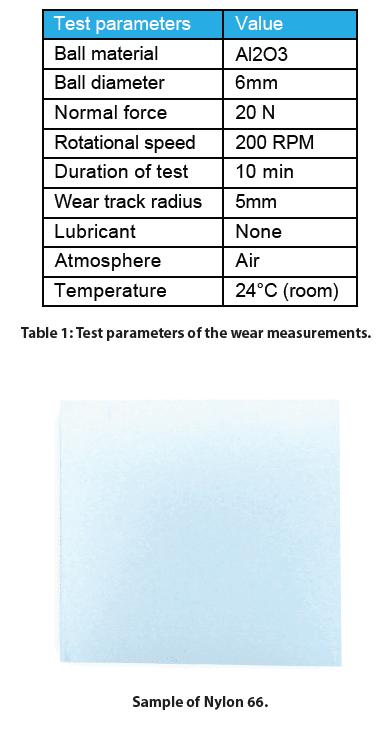

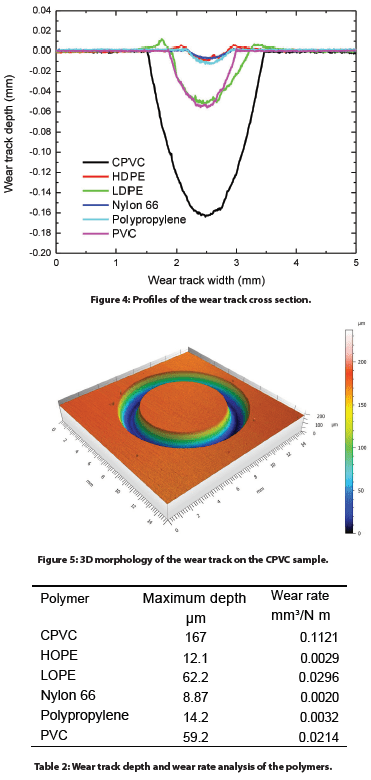

Die Verschleißrate ist ein wichtiger Faktor für die Bestimmung der Lebensdauer der Materialien, während die Reibung bei tribologischen Anwendungen eine entscheidende Rolle spielt. Abbildung 2 vergleicht die Entwicklung der COF für verschiedene Polymere gegen die Al2O3-Kugel während der Verschleißtests. Die COF dient als Indikator dafür, wann es zu Ausfällen kommt und der Verschleißprozess in eine neue Phase eintritt. Von den getesteten Polymeren weist HDPE die niedrigste konstante COF von ~0,15 während des gesamten Verschleißtests auf. Die gleichmäßige COF bedeutet, dass sich ein stabiler Tribokontakt bildet.

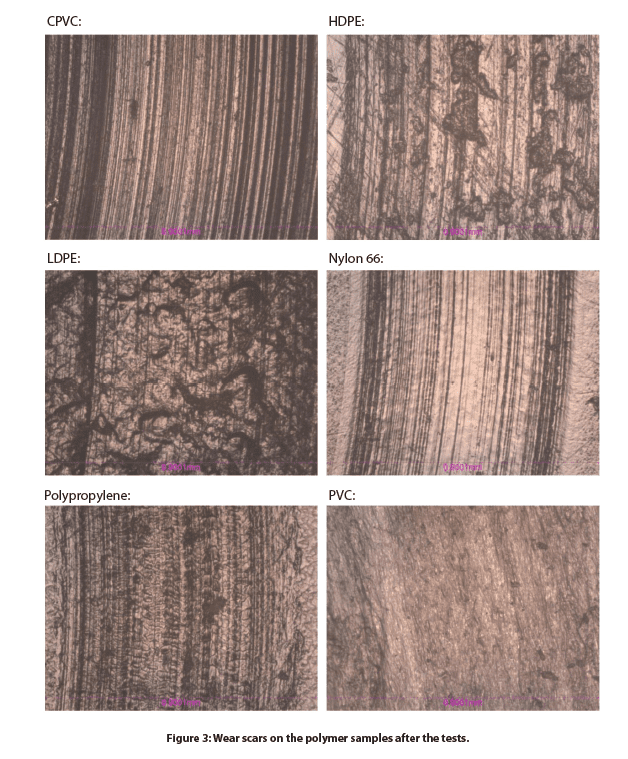

In Abbildung 3 und Abbildung 4 werden die Verschleißspuren der Polymerproben nach dem Test mit dem Lichtmikroskop gemessen. Das berührungslose In-situ-3D-Profilometer bestimmt präzise das Abnutzungsvolumen der Polymerproben und ermöglicht die genaue Berechnung von Abnutzungsraten von 0,0029, 0,0020 bzw. 0,0032m3/N m. Im Vergleich dazu zeigt die CPVC-Probe die höchste Verschleißrate von 0,1121 m3/N m. In der Verschleißspur von CPVC sind tiefe parallele Verschleißnarben vorhanden.

SCHLUSSFOLGERUNG

Die Verschleißfestigkeit der Polymere spielt eine entscheidende Rolle für ihre Einsatzfähigkeit. In dieser Studie haben wir gezeigt, dass das Nanovea Tribometer den Reibungskoeffizienten und die Verschleißrate verschiedener Polymere in einem

gut kontrollierten und quantitativen Weise. HDPE weist unter den getesteten Polymeren den niedrigsten COF von ~0,15 auf. HDPE-, Nylon 66- und Polypropylen-Proben weisen niedrige Verschleißraten von 0,0029, 0,0020 bzw. 0,0032 m3/N m auf. Die Kombination aus geringer Reibung und hoher Verschleißfestigkeit macht HDPE zu einem guten Kandidaten für tribologische Anwendungen von Polymeren.

Das berührungslose In-situ-3D-Profilometer ermöglicht eine präzise Messung des Verschleißvolumens und bietet ein Werkzeug zur Analyse der detaillierten Morphologie der Verschleißspuren, was einen besseren Einblick in das grundlegende Verständnis der Verschleißmechanismen ermöglicht.

UND NUN ZU IHRER BEWERBUNG

Oberflächenbeschaffenheit von Wabenplatten mit 3D-Profilometrie

EINFÜHRUNG

Rauheit, Porosität und Textur der Oberfläche von Wabenplatten sind für das endgültige Plattendesign von entscheidender Bedeutung. Diese Oberflächenqualitäten können direkt mit der Ästhetik und den funktionalen Eigenschaften der Plattenoberfläche korrelieren. Ein besseres Verständnis der Oberflächentextur und -porosität kann dazu beitragen, die Verarbeitung und Herstellbarkeit der Plattenoberfläche zu optimieren. Eine quantitative, präzise und zuverlässige Oberflächenmessung der Wabenplatte ist erforderlich, um die Oberflächenparameter für die Anwendung und die Lackieranforderungen zu kontrollieren. Die berührungslosen Nanovea 3D-Sensoren nutzen eine einzigartige chromatische Konfokaltechnologie, die eine präzise Messung dieser Plattenoberflächen ermöglicht.

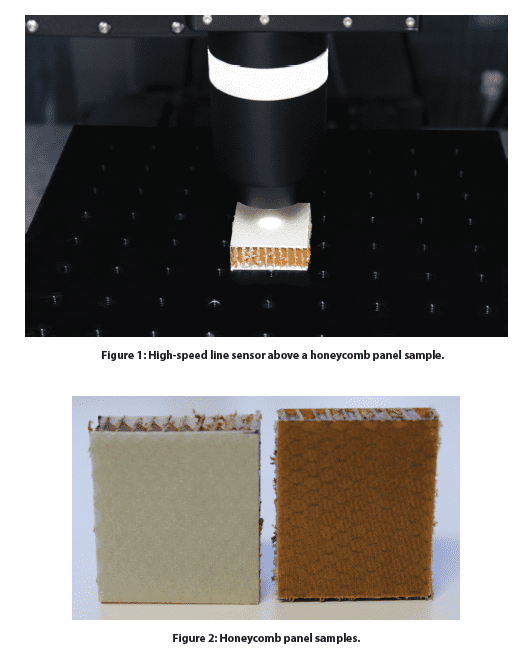

MESSZIEL

In dieser Studie wurde die Nanovea HS2000-Plattform, die mit einem Hochgeschwindigkeits-Liniensensor ausgestattet ist, verwendet, um zwei Wabenplatten mit unterschiedlichen Oberflächenbeschaffenheiten zu messen und zu vergleichen. Wir präsentieren den Nanovea berührungsloses ProfilometerDie Fähigkeit des Unternehmens, schnelle und präzise 3D-Profilmessungen und eine umfassende, tiefgehende Analyse der Oberflächenbeschaffenheit durchzuführen.

ERGEBNISSE UND DISKUSSION

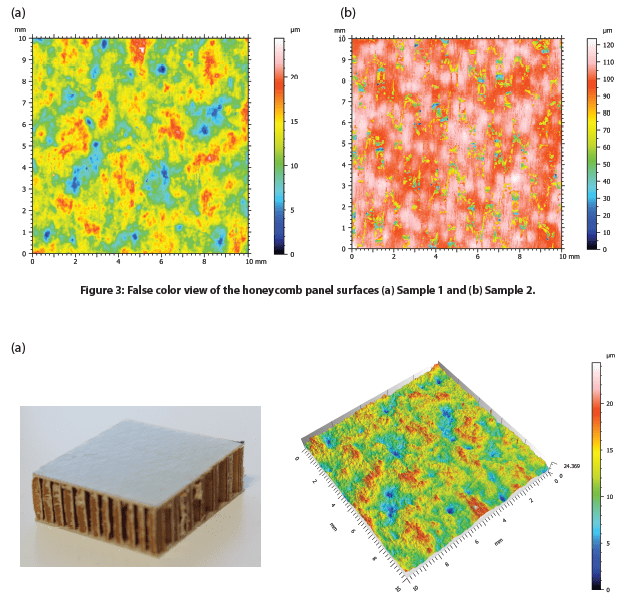

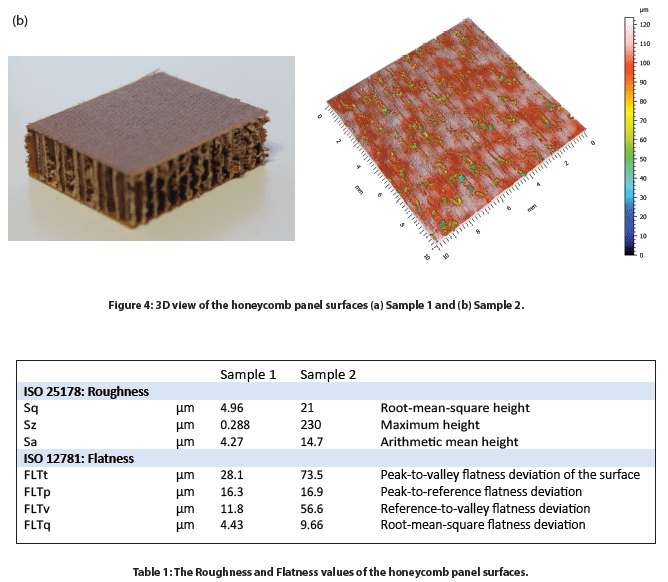

Die Oberfläche von zwei Wabenplattenmustern mit unterschiedlicher Oberflächenbeschaffenheit, nämlich Probe 1 und Probe 2, wurde gemessen. Die Falschfarben- und 3D-Ansicht der Oberflächen der Proben 1 und 2 sind in Abbildung 3 bzw. Abbildung 4 dargestellt. Die Rauheits- und Ebenheitswerte wurden mit einer fortschrittlichen Analysesoftware berechnet und werden in Tabelle 1 verglichen. Probe 2 weist im Vergleich zu Probe 1 eine porösere Oberfläche auf. Infolgedessen weist Probe 2 einen höheren Rauheitswert Sa von 14,7 µm auf, verglichen mit einem Sa-Wert von 4,27 µm für Probe 1.

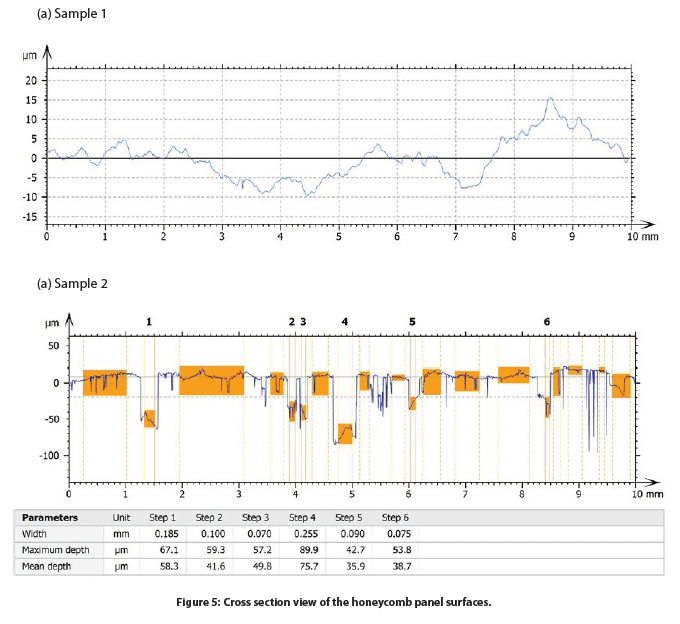

Die 2D-Profile der Wabenplattenoberflächen wurden in Abbildung 5 verglichen, um dem Benutzer einen visuellen Vergleich der Höhenänderung an verschiedenen Stellen der Probenoberfläche zu ermöglichen. Wir können feststellen, dass Probe 1 eine Höhenvariation von ~25 µm zwischen der höchsten Spitze und der niedrigsten Talstelle aufweist. Andererseits weist Probe 2 mehrere tiefe Poren im gesamten 2D-Profil auf. Die fortschrittliche Analysesoftware ist in der Lage, die Tiefe von sechs relativ tiefen Poren automatisch zu lokalisieren und zu messen, wie in der Tabelle in Abbildung 4.b Probe 2 dargestellt. Die tiefste der sechs Poren weist eine maximale Tiefe von fast 90 µm auf (Schritt 4).

Um die Porengröße und -verteilung von Probe 2 weiter zu untersuchen, wurde eine Porositätsbewertung durchgeführt, die im folgenden Abschnitt erläutert wird. Die Schnittansicht ist in Abbildung 5 dargestellt und die Ergebnisse sind in Tabelle 2 zusammengefasst. Wir können feststellen, dass die Poren, die in Abbildung 5 blau markiert sind, eine relativ homogene Verteilung auf der Probenoberfläche aufweisen. Die projizierte Fläche der Poren macht 18,9% der gesamten Probenoberfläche aus. Das Volumen pro mm² der gesamten Poren beträgt ~0,06 mm³. Die Poren haben eine durchschnittliche Tiefe von 42,2 µm, und die maximale Tiefe beträgt 108,1 µm.

SCHLUSSFOLGERUNG

In dieser Anwendung haben wir gezeigt, dass die Nanovea HS2000 Plattform, die mit einem Hochgeschwindigkeits-Zeilensensor ausgestattet ist, ein ideales Werkzeug für die schnelle und genaue Analyse und den Vergleich der Oberflächenbeschaffenheit von Wabenplattenproben ist. Die hochauflösenden profilometrischen Scans in Verbindung mit einer fortschrittlichen Analysesoftware ermöglichen eine umfassende und quantitative Bewertung der Oberflächenbeschaffenheit von Wabenplattenproben.

Die hier gezeigten Daten stellen nur einen kleinen Teil der in der Analysesoftware verfügbaren Berechnungen dar. Nanovea Profilometer messen praktisch jede Oberfläche für eine Vielzahl von Anwendungen in der Halbleiter-, Mikroelektronik-, Solar-, Faseroptik-, Automobil-, Luft- und Raumfahrt-, Metallurgie-, Bearbeitungs-, Beschichtungs-, Pharma-, Biomedizin-, Umwelt- und vielen anderen Branchen.

UND NUN ZU IHRER BEWERBUNG

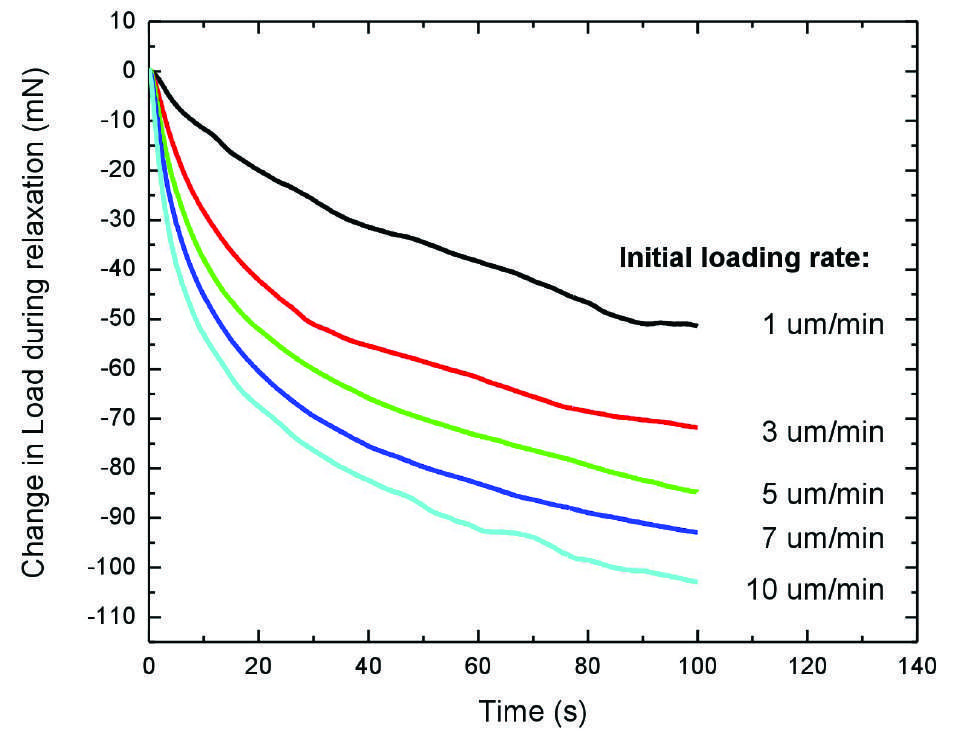

Messung der Spannungsrelaxation mittels Nanoindentation

EINFÜHRUNG

Viskoelastische Materialien sind dadurch gekennzeichnet, dass sie sowohl viskose als auch elastische Materialeigenschaften aufweisen. Diese Materialien unterliegen einem zeitabhängigen Spannungsabbau (Spannungsrelaxation") unter konstanter Belastung, was zu einem erheblichen Verlust der anfänglichen Kontaktkraft führt. Die Spannungsrelaxation ist abhängig von der Art des Materials, der Textur, der Temperatur, der Anfangsspannung und der Zeit. Das Verständnis der Spannungsrelaxation ist entscheidend für die Auswahl optimaler Materialien, die die für bestimmte Anwendungen erforderliche Festigkeit und Flexibilität (Relaxation) aufweisen.

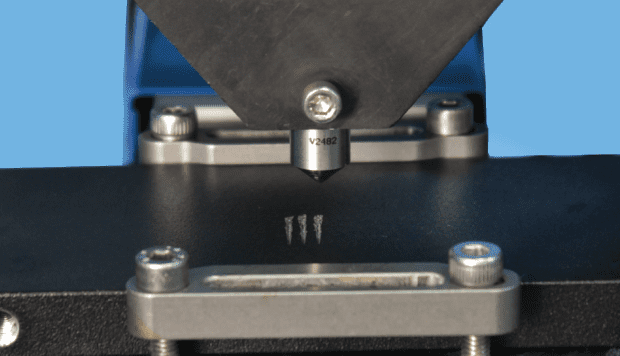

Bedeutung der Entspannungsmessung

Gemäß ASTM E328i, „Standard Test Methods for Stress Relaxation for Materials and Structures“, wird zunächst mit einem Eindringkörper eine äußere Kraft auf ein Material oder eine Struktur ausgeübt, bis eine vorgegebene Maximalkraft erreicht ist. Sobald die maximale Kraft erreicht ist, wird die Position des Eindringkörpers in dieser Tiefe konstant gehalten. Dann wird die Änderung der äußeren Kraft, die erforderlich ist, um die Position des Eindringkörpers beizubehalten, als Funktion der Zeit gemessen. Die Schwierigkeit bei Spannungsrelaxationstests besteht darin, die Tiefe konstant zu halten. Der mechanische Tester von Nanovea Nanoindentation Das Modul misst die Spannungsrelaxation genau, indem es eine geschlossene (Feedback-)Regelung der Tiefe mit einem piezoelektrischen Aktuator anwendet. Der Aktuator reagiert in Echtzeit, um die Tiefe konstant zu halten, während die Laständerung von einem hochempfindlichen Lastsensor gemessen und aufgezeichnet wird. Dieser Test kann an praktisch allen Arten von Materialien durchgeführt werden, ohne dass strenge Anforderungen an die Probenabmessungen erforderlich sind. Darüber hinaus können mehrere Tests an einer einzelnen flachen Probe durchgeführt werden, um die Wiederholbarkeit der Tests sicherzustellen

MESSZIEL

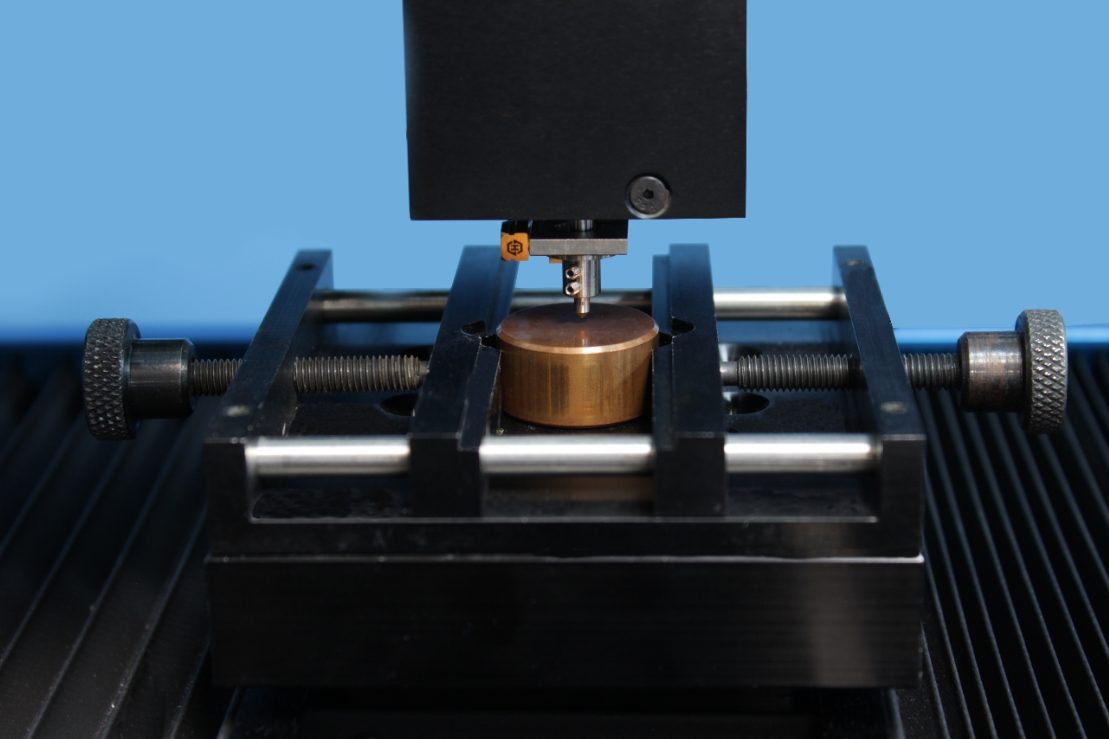

In dieser Anwendung misst das Nanoindentationsmodul des Nanovea Mechanical Tester das Spannungsrelaxationsverhalten einer Acryl- und Kupferprobe. Wir zeigen, dass der Nanovea Mechanischer Tester ist ein ideales Werkzeug zur Bewertung des zeitabhängigen viskoelastischen Verhaltens von Polymer- und Metallmaterialien.

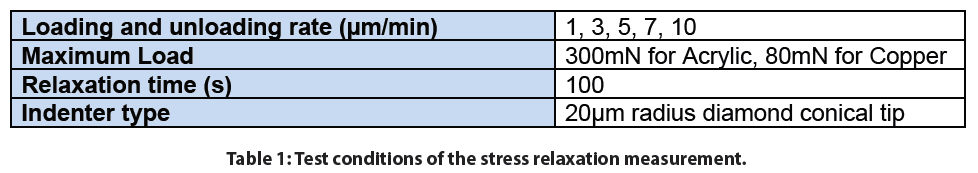

TESTBEDINGUNGEN

Die Spannungsrelaxation einer Acryl- und einer Kupferprobe wurde mit dem Nanoindentationsmodul des Nanovea Mechanical Testers gemessen. Es wurden verschiedene Belastungsraten zwischen 1 und 10 µm/min angewandt. Die Relaxation wurde bei einer festen Tiefe gemessen, sobald die angestrebte maximale Belastung erreicht war. Bei einer festen Tiefe wurde eine Haltezeit von 100 Sekunden eingeführt, und die Veränderung der Belastung wurde nach Ablauf der Haltezeit aufgezeichnet. Alle Tests wurden bei Umgebungsbedingungen (Raumtemperatur von 23 °C) durchgeführt, und die Parameter der Eindringtests sind in Tabelle 1 zusammengefasst.

ERGEBNISSE UND DISKUSSION

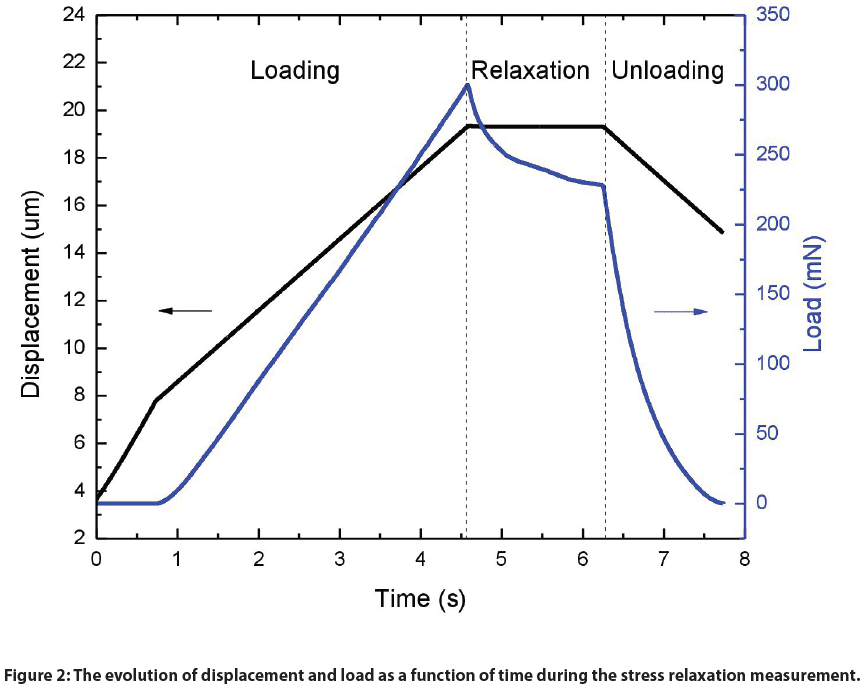

Abbildung 2 zeigt die Entwicklung von Verschiebung und Belastung als Funktion der Zeit während der Spannungsrelaxationsmessung einer Acrylprobe und einer Belastungsrate von 3 µm/min als Beispiel. Die Gesamtheit dieses Tests kann in drei Phasen unterteilt werden: Belastung, Relaxation und Entlastung. Während der Belastungsphase nahm die Tiefe linear zu, während die Last schrittweise erhöht wurde. Die Entspannungsphase wurde eingeleitet, sobald die maximale Belastung erreicht war. Während dieser Phase wurde eine konstante Tiefe für 100 Sekunden beibehalten, indem die geschlossene Rückkopplungsschleife der Tiefenkontrolle des Geräts verwendet wurde. Der gesamte Test wurde mit einer Entlastungsphase abgeschlossen, um den Eindringkörper von der Acrylprobe zu entfernen.

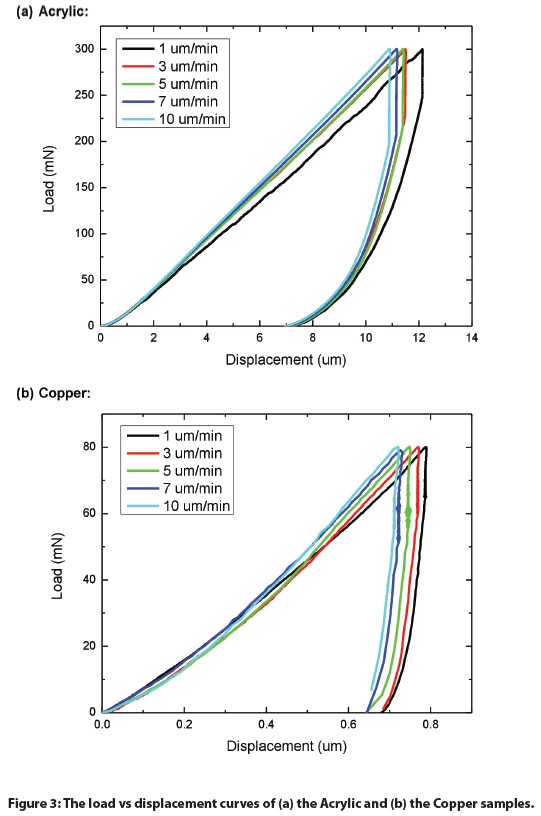

Zusätzliche Eindringtests wurden mit denselben Belastungsraten durchgeführt, jedoch ohne eine Relaxationsphase (Kriechen). Bei diesen Tests wurden Kraft-Weg-Diagramme erstellt und in den Diagrammen in Abbildung 3 für die Acryl- und Kupferproben kombiniert. Als die Belastungsrate des Eindringkörpers von 10 auf 1 µm/min sank, verschob sich die Belastungs-Verschiebungskurve sowohl für Acryl als auch für Kupfer zunehmend in Richtung größerer Eindringtiefen. Eine solche zeitabhängige Zunahme der Dehnung ist auf den viskoelastischen Kriecheffekt der Materialien zurückzuführen. Eine geringere Belastungsrate gibt einem viskoelastischen Material mehr Zeit, auf die äußere Belastung zu reagieren und sich entsprechend zu verformen...

Die Entwicklung der Belastung bei einer konstanten Dehnung unter Verwendung verschiedener Belastungsgeschwindigkeiten wurde in Abbildung 4 für beide getesteten Materialien aufgezeichnet. Die Belastung nahm in den frühen Stadien der Entspannungsphase (100 Sekunden Haltezeit) der Tests mit einer höheren Rate ab und verlangsamte sich, sobald die Haltezeit ~50 Sekunden erreichte. Viskoelastische Materialien, wie Polymere und Metalle, weisen eine höhere Lastverlustrate auf, wenn sie einer höheren Eindringbelastung ausgesetzt sind. Die Lastverlustrate während der Relaxation stieg von 51,5 auf 103,2 mN für Acryl bzw. von 15,0 auf 27,4 mN für Kupfer, wenn die Eindringgeschwindigkeit von 1 auf 10 µm/min anstieg, wie in Abbildung 5.

Wie in der ASTM-Norm E328ii erwähnt, besteht das Hauptproblem bei Spannungsrelaxationstests darin, dass ein Gerät nicht in der Lage ist, eine konstante Dehnung/Tiefe aufrechtzuerhalten. Der Nanovea Mechanical Tester liefert exzellente, genaue Messungen der Spannungsrelaxation, da er eine geschlossene Rückkopplungsschleife zwischen dem schnell wirkenden piezoelektrischen Aktuator und dem unabhängigen Kondensator-Tiefensensor anwendet. Während der Entspannungsphase stellt der piezoelektrische Aktuator den Eindringkörper so ein, dass er seine konstante Tiefenbegrenzung in Echtzeit beibehält, während die Änderung der Belastung von einem unabhängigen hochpräzisen Belastungssensor gemessen und aufgezeichnet wird.

SCHLUSSFOLGERUNG

Die Spannungsrelaxation einer Acryl- und einer Kupferprobe wurde mit dem Nanoindentationsmodul des Nanovea-Mechanik-Testers bei unterschiedlichen Belastungsraten gemessen. Aufgrund des Kriecheffekts des Materials während der Belastung wird eine größere maximale Tiefe erreicht, wenn die Eindrücke bei niedrigeren Belastungsraten durchgeführt werden. Sowohl die Acryl- als auch die Kupferprobe weisen ein Spannungsrelaxationsverhalten auf, wenn die Position des Eindringkörpers bei einer angestrebten maximalen Belastung konstant gehalten wird. Größere Veränderungen des Lastverlusts während der Entspannungsphase wurden bei den Versuchen mit höheren Belastungsraten des Eindrucks beobachtet.

Der Spannungsrelaxationstest des Nanovea Mechanical Tester zeigt, dass das Gerät in der Lage ist, das zeitabhängige viskoelastische Verhalten von Polymer- und Metallmaterialien zu quantifizieren und zuverlässig zu messen. Es verfügt über ein unübertroffenes Multifunktions-Nano- und -Mikro-Modul auf einer einzigen Plattform. Module zur Feuchte- und Temperaturkontrolle können mit diesen Instrumenten kombiniert werden, um Umwelttests in einer Vielzahl von Branchen durchzuführen. Sowohl das Nano- als auch das Mikromodul verfügen über Modi für Kratz-, Härte- und Verschleißprüfungen und bieten damit das breiteste und benutzerfreundlichste Spektrum an mechanischen Prüfmöglichkeiten in einem einzigen System.

UND NUN ZU IHRER BEWERBUNG

Verständnis von Beschichtungsfehlern durch Kratztests

Einleitung:

Die Oberflächentechnik von Werkstoffen spielt eine wichtige Rolle bei einer Vielzahl von funktionellen Anwendungen, die vom dekorativen Aussehen bis zum Schutz der Substrate vor Verschleiß, Korrosion und anderen Angriffen reichen. Ein wichtiger und übergeordneter Faktor, der die Qualität und Lebensdauer der Beschichtungen bestimmt, ist ihre Kohäsions- und Haftfestigkeit.

Hochgeschwindigkeits-Scannen mit berührungsloser Profilometrie

Einleitung:

Schnell und einfach einzurichtende Oberflächenmessungen sparen Zeit und Aufwand und sind für die Qualitätskontrolle, Forschung und Entwicklung sowie Produktionsanlagen unerlässlich. Der Nanovea Berührungsloses Profilometer ist in der Lage, sowohl 3D- als auch 2D-Oberflächenscans durchzuführen, um Merkmale im Nano- bis Makromaßstab auf jeder Oberfläche zu messen und bietet so eine breite Einsatzmöglichkeit.

Kontinuierliche Stribeck-Kurvenmessung mit Pin-on-Disk Tribometer

Einleitung:

Bei der Schmierung zur Verringerung des Verschleißes bzw. der Reibung von sich bewegenden Oberflächen kann der Schmierkontakt an der Grenzfläche zwischen verschiedenen Zuständen wie Grenz-, Misch- und hydrodynamischer Schmierung wechseln. Die Dicke des Flüssigkeitsfilms spielt bei diesem Prozess eine wichtige Rolle und wird hauptsächlich durch die Viskosität der Flüssigkeit, die auf die Schnittstelle wirkende Last und die relative Geschwindigkeit zwischen den beiden Oberflächen bestimmt. Wie die Schmiersysteme auf Reibung reagieren, wird in einer so genannten Stribeck-Kurve [1-4] dargestellt.

In dieser Studie demonstrieren wir zum ersten Mal die Fähigkeit, eine kontinuierliche Stribeck-Kurve zu messen. Verwendung von Nanovea Tribometer Fortschrittliche stufenlose Drehzahlregelung von 15.000 bis 0,01 U/min. Innerhalb von 10 Minuten liefert die Software direkt eine vollständige Stribeck-Kurve. Die einfache Ersteinrichtung erfordert lediglich die Auswahl des Exponentialrampenmodus und die Eingabe von Anfangs- und Endgeschwindigkeiten, anstatt mehrere Tests durchzuführen oder ein schrittweises Verfahren mit unterschiedlichen Geschwindigkeiten zu programmieren, was für die herkömmlichen Stribeck-Kurvenmessungen eine Datenzusammenführung erfordert. Diese Weiterentwicklung liefert präzise Daten während der gesamten Bewertung des Schmierstoffregimes und reduziert Zeit und Kosten erheblich. Der Test zeigt ein großes Potenzial für den Einsatz in verschiedenen industriellen Ingenieuranwendungen.

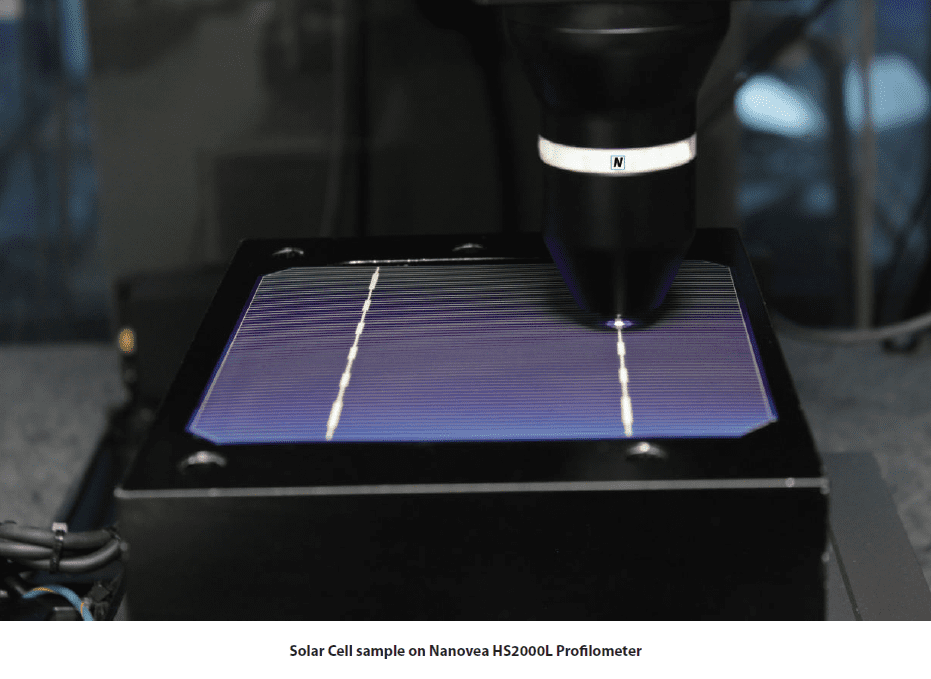

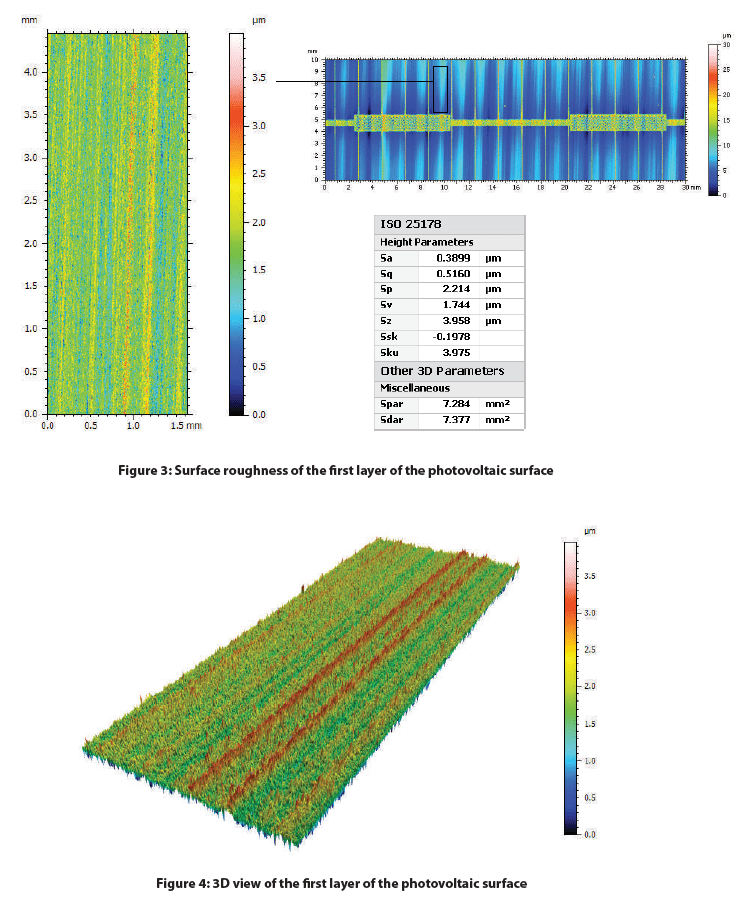

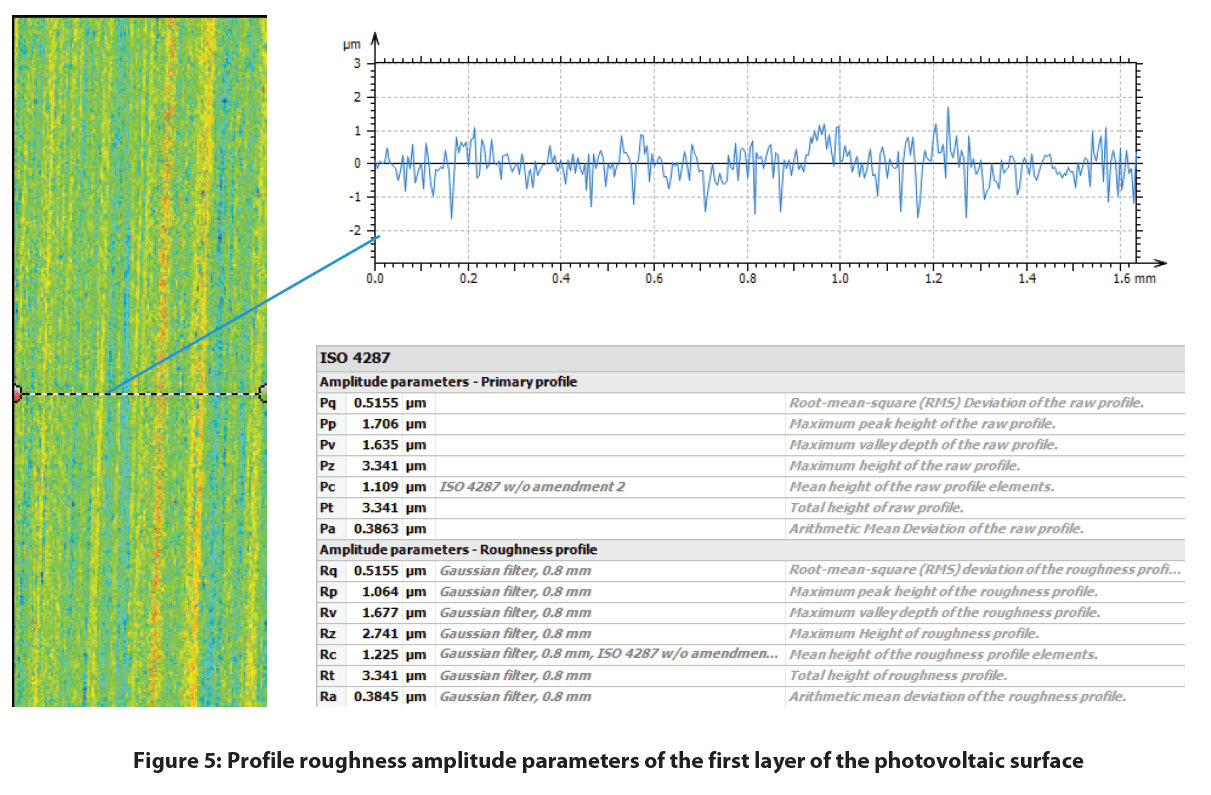

Oberflächenrauhigkeit und Eigenschaften einer Solarzelle

Die Bedeutung der Solarmodulprüfung

Die Maximierung der Energieabsorption einer Solarzelle ist der Schlüssel für das Überleben dieser Technologie als erneuerbare Ressource. Die verschiedenen Beschichtungs- und Glasschutzschichten ermöglichen die Absorption, Durchlässigkeit und Reflexion von Licht, die für das Funktionieren der Solarzellen erforderlich sind. Da die meisten Verbraucher-Solarzellen mit einem Wirkungsgrad von 15-18% arbeiten, ist die Optimierung ihrer Energieausbeute ein ständiger Kampf.

Studien haben gezeigt, dass die Oberflächenrauhigkeit eine entscheidende Rolle bei der Lichtreflexion spielt. Die erste Glasschicht muss so glatt wie möglich sein, um die Lichtreflexion zu vermindern, aber die nachfolgenden Schichten folgen nicht dieser Vorgabe. An den Grenzflächen zwischen den einzelnen Schichten ist ein gewisses Maß an Rauheit erforderlich, um die Möglichkeit der Lichtstreuung in den jeweiligen Verarmungszonen zu erhöhen und die Lichtabsorption innerhalb der Zelle zu steigern1. Die Optimierung der Oberflächenrauheit in diesen Bereichen ermöglicht es der Solarzelle, optimal zu funktionieren, und mit dem Nanovea HS2000 High Speed Sensor kann die Oberflächenrauheit schnell und genau gemessen werden.

Messung Zielsetzung

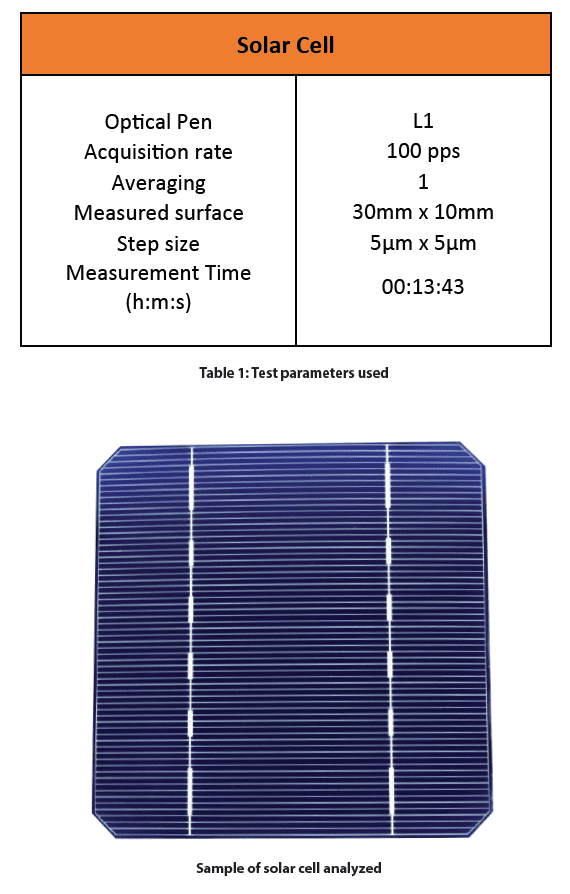

In dieser Studie werden wir die Möglichkeiten des Nanovea Profilometer HS2000 mit Hochgeschwindigkeitssensor durch Messung der Oberflächenrauheit und der geometrischen Merkmale einer Solarzelle. Für diese Demonstration wird eine monokristalline Solarzelle ohne Schutzglas gemessen, aber die Methodik kann auch für verschiedene andere Anwendungen verwendet werden.

Testverfahren und -abläufe

Die folgenden Testparameter wurden zur Messung der Oberfläche der Solarzelle verwendet.

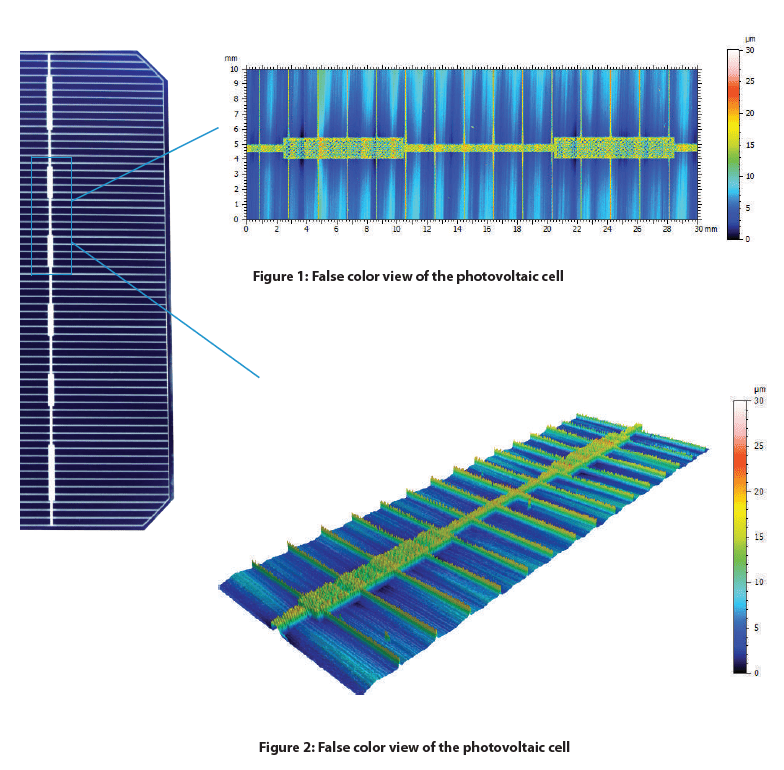

Ergebnisse und Diskussion

Die folgende Abbildung zeigt die 2D-Falschfarbenansicht der Solarzelle und eine Flächenextraktion der Oberfläche mit den entsprechenden Höhenparametern. Auf beide Oberflächen wurde ein Gauß-Filter angewendet und ein aggressiverer Index verwendet, um die extrahierte Fläche zu glätten. Dadurch werden Formen (oder Welligkeiten), die größer als der Cut-off-Index sind, ausgeschlossen, so dass Merkmale zurückbleiben, die die Rauheit der Solarzelle darstellen.

Schlussfolgerung

In dieser Studie konnten wir die Fähigkeit des Nanovea HS2000 Zeilensensors zur Messung der Oberflächenrauhigkeit und -merkmale einer monokristallinen Photovoltaikzelle zeigen. Mit der Möglichkeit, genaue Messungen mehrerer Proben zu automatisieren und Grenzwerte für das Bestehen und Nichtbestehen festzulegen, ist der Nanovea HS2000 Zeilensensor eine perfekte Wahl für Qualitätskontrollprüfungen.

Referenz

1 Scholtz, Lubomir. Ladanyi, Libor. Mullerova, Jarmila. "Influence of Surface Roughness on Optical Characteristics of Multilayer Solar Cells " Advances in Electrical and Electronic Engineering, vol. 12, no. 6, 2014, pp. 631-638.

UND NUN ZU IHRER BEWERBUNG

Kategorien

- Application Notes

- Block über Ring-Tribologie

- Korrosions-Tribologie

- Reibungsprüfung | Reibungskoeffizient

- Mechanische Prüfungen bei hohen Temperaturen

- Hochtemperatur-Tribologie

- Luftfeuchtigkeit und Gase Tribologie

- Luftfeuchtigkeit Mechanische Prüfung

- Einrückung | Kriechen und Relaxation

- Eindrücken | Bruchzähigkeit

- Eindrücken | Härte und Elastizität

- Eindrücken | Verlust und Lagerung

- Eindrücken | Spannung vs. Dehnung

- Eindrücken | Streckgrenze und Ermüdung

- Laboruntersuchungen

- Lineare Tribologie

- Mechanische Flüssigkeitsprüfung

- Flüssigkeits-Tribologie

- Tieftemperatur-Tribologie

- Mechanische Prüfung

- Presseerklärung

- Profilometrie | Ebenheit und Verzug

- Profilometrie | Geometrie und Form

- Profilometrie | Rauheit und Oberfläche

- Profilometrie | Stufenhöhe und -dicke

- Profilometrie | Textur und Maserung

- Profilometrie | Volumen und Fläche

- Profilometrische Prüfung

- Ring auf Ring Tribologie

- Rotations-Tribologie

- Kratzprüfung | Klebstoffversagen

- Kratzprüfung | Kohäsives Versagen

- Kratzprüfung | Multi-Pass-Verschleiß

- Kratzprüfung | Kratzhärte

- Kratzprüfung Tribologie

- Messe

- Tribologische Prüfung

- Uncategorized

Archive

- September 2023

- August 2023

- Juni 2023

- Mai 2023

- Juli 2022

- Mai 2022

- April 2022

- Januar 2022

- Dezember 2021

- November 2021

- Oktober 2021

- September 2021

- August 2021

- Juli 2021

- Juni 2021

- Mai 2021

- März 2021

- Februar 2021

- Dezember 2020

- November 2020

- Oktober 2020

- September 2020

- Juli 2020

- Mai 2020

- April 2020

- März 2020

- Februar 2020

- Januar 2020

- November 2019

- Oktober 2019

- September 2019

- August 2019

- Juli 2019

- Juni 2019

- Mai 2019

- April 2019

- März 2019

- Januar 2019

- Dezember 2018

- November 2018

- Oktober 2018

- September 2018

- Juli 2018

- Juni 2018

- Mai 2018

- April 2018

- März 2018

- Februar 2018

- November 2017

- Oktober 2017

- September 2017

- August 2017

- Juni 2017

- Mai 2017

- April 2017

- März 2017

- Februar 2017

- Januar 2017

- November 2016

- Oktober 2016

- August 2016

- Juli 2016

- Juni 2016

- Mai 2016

- April 2016

- März 2016

- Februar 2016

- Januar 2016

- Dezember 2015

- November 2015

- Oktober 2015

- September 2015

- August 2015

- Juli 2015

- Juni 2015

- Mai 2015

- April 2015

- März 2015

- Februar 2015

- Januar 2015

- November 2014

- Oktober 2014

- September 2014

- August 2014

- Juli 2014

- Juni 2014

- Mai 2014

- April 2014

- März 2014

- Februar 2014

- Januar 2014

- Dezember 2013

- November 2013

- Oktober 2013

- September 2013

- August 2013

- Juli 2013

- Juni 2013

- Mai 2013

- April 2013

- März 2013

- Februar 2013

- Januar 2013

- Dezember 2012

- November 2012

- Oktober 2012

- September 2012

- August 2012

- Juli 2012

- Juni 2012

- Mai 2012

- April 2012

- März 2012

- Februar 2012

- Januar 2012

- Dezember 2011

- November 2011

- Oktober 2011

- September 2011

- August 2011

- Juli 2011

- Juni 2011

- Mai 2011

- November 2010

- Januar 2010

- April 2009

- März 2009

- Januar 2009

- Dezember 2008

- Oktober 2008

- August 2007

- Juli 2006

- März 2006

- Januar 2005

- April 2004