Monatliches Archiv: Mai 2020

Verbesserung der Bergbauverfahren mit Microindendation

MIKROINDENTATIONSFORSCHUNG UND QUALITÄTSKONTROLLE

Die Gesteinsmechanik befasst sich mit dem mechanischen Verhalten von Gesteinsmassen und wird im Bergbau, bei Bohrungen, bei der Förderung von Lagerstätten und im Bauwesen eingesetzt. Hochentwickelte Instrumente zur präzisen Messung der mechanischen Eigenschaften ermöglichen die Verbesserung von Bauteilen und Verfahren in diesen Branchen. Erfolgreiche Qualitätskontrollverfahren werden durch das Verständnis der Gesteinsmechanik auf der Mikroebene gewährleistet.

MESSZIEL

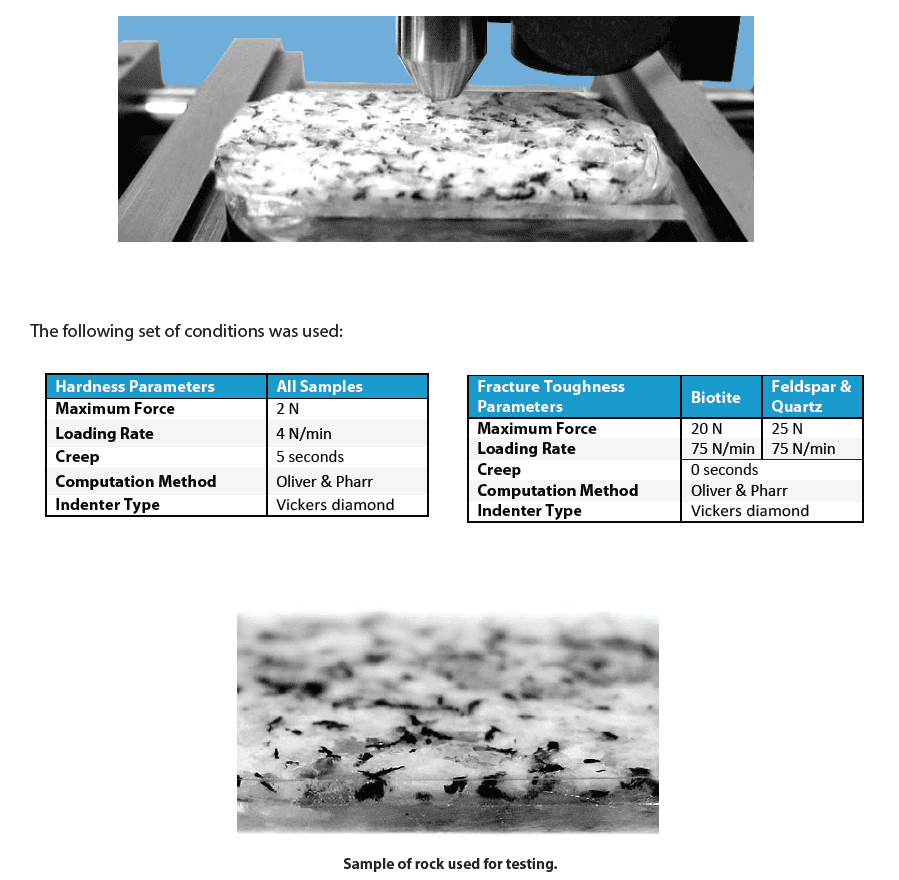

In dieser Anwendung ist Nanovea mechanischer Prüfer Misst die Vickers-Härte (Hv), den Elastizitätsmodul und die Bruchzähigkeit einer Mineralgesteinsprobe. Das Gestein besteht aus Biotit, Feldspat und Quarz, die den Standard-Granitverbund bilden. Jeder wird separat getestet.

ERGEBNISSE UND DISKUSSION

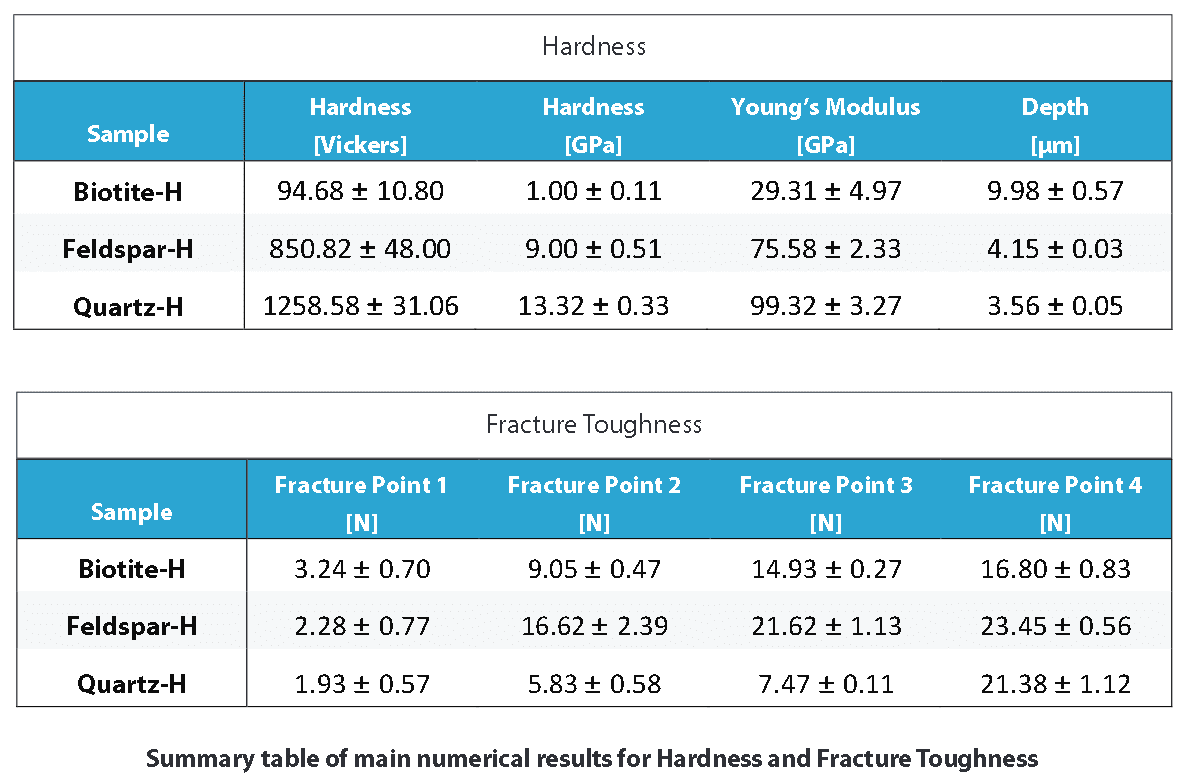

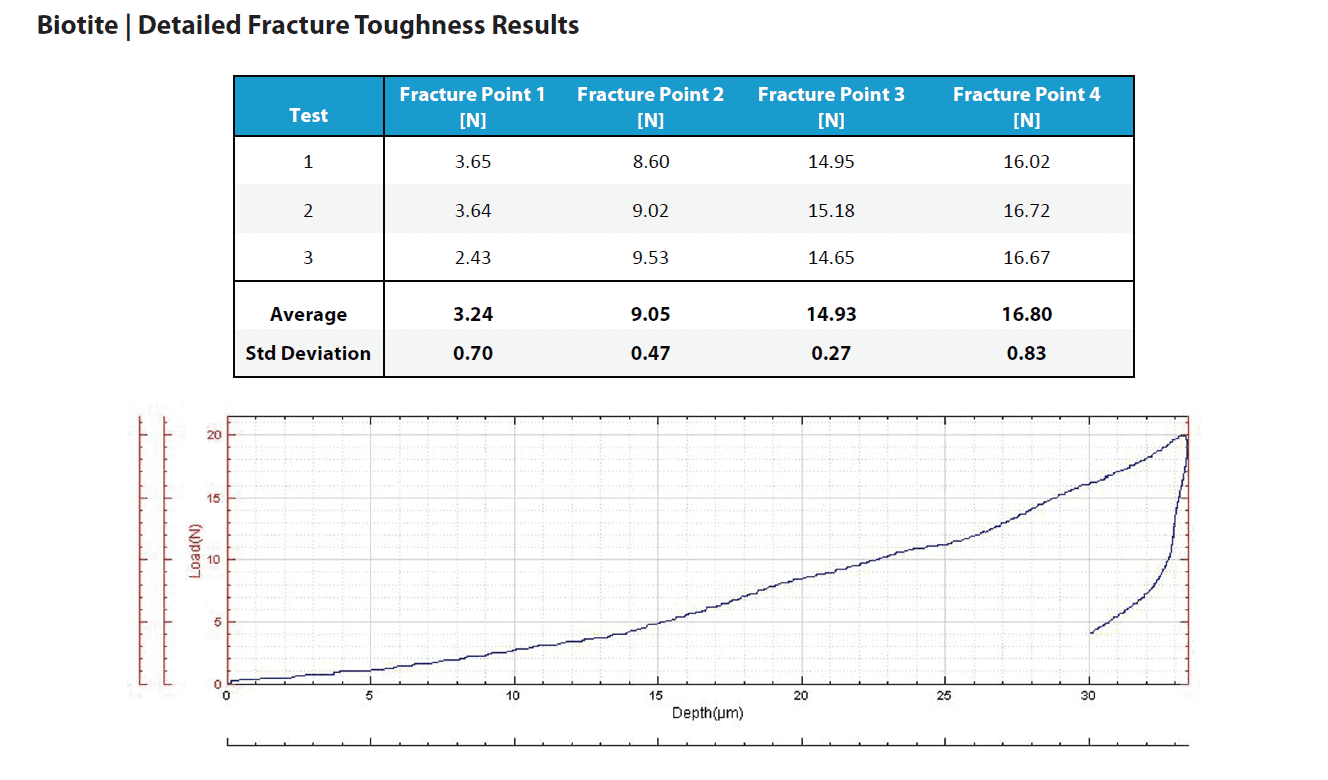

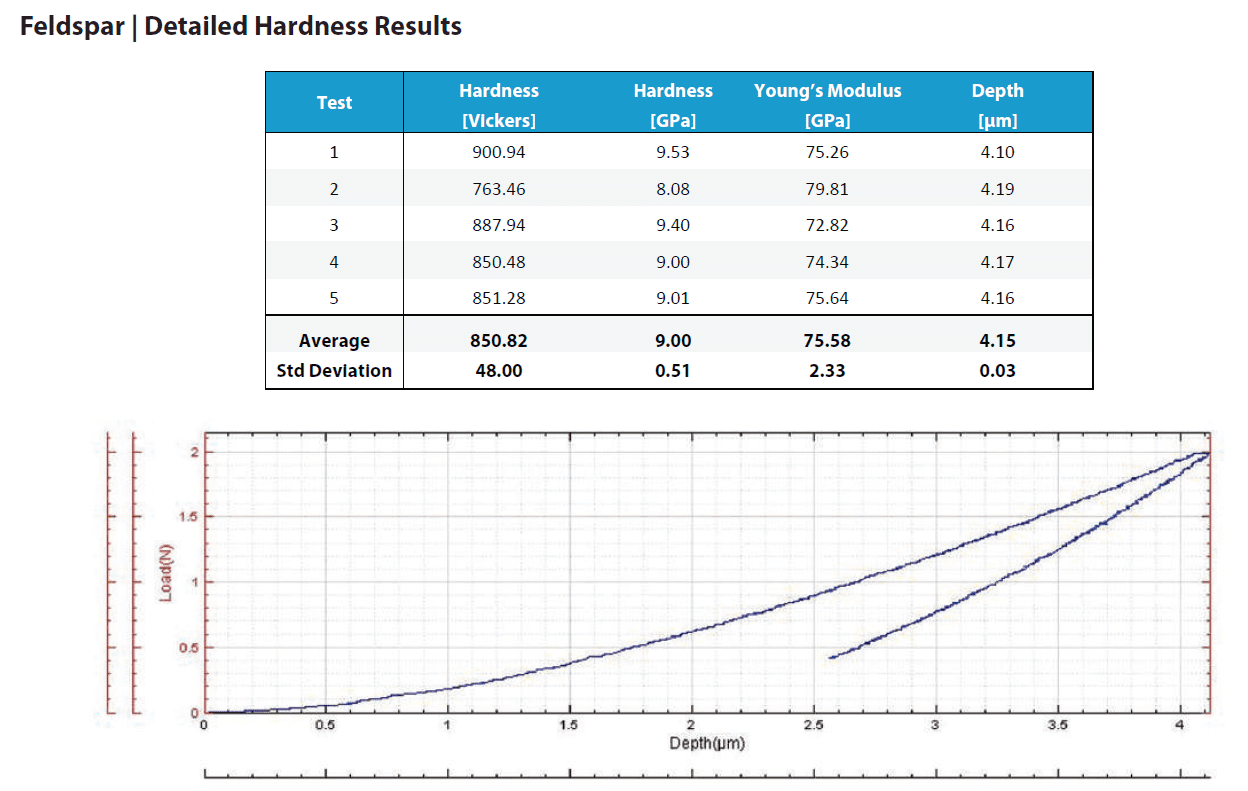

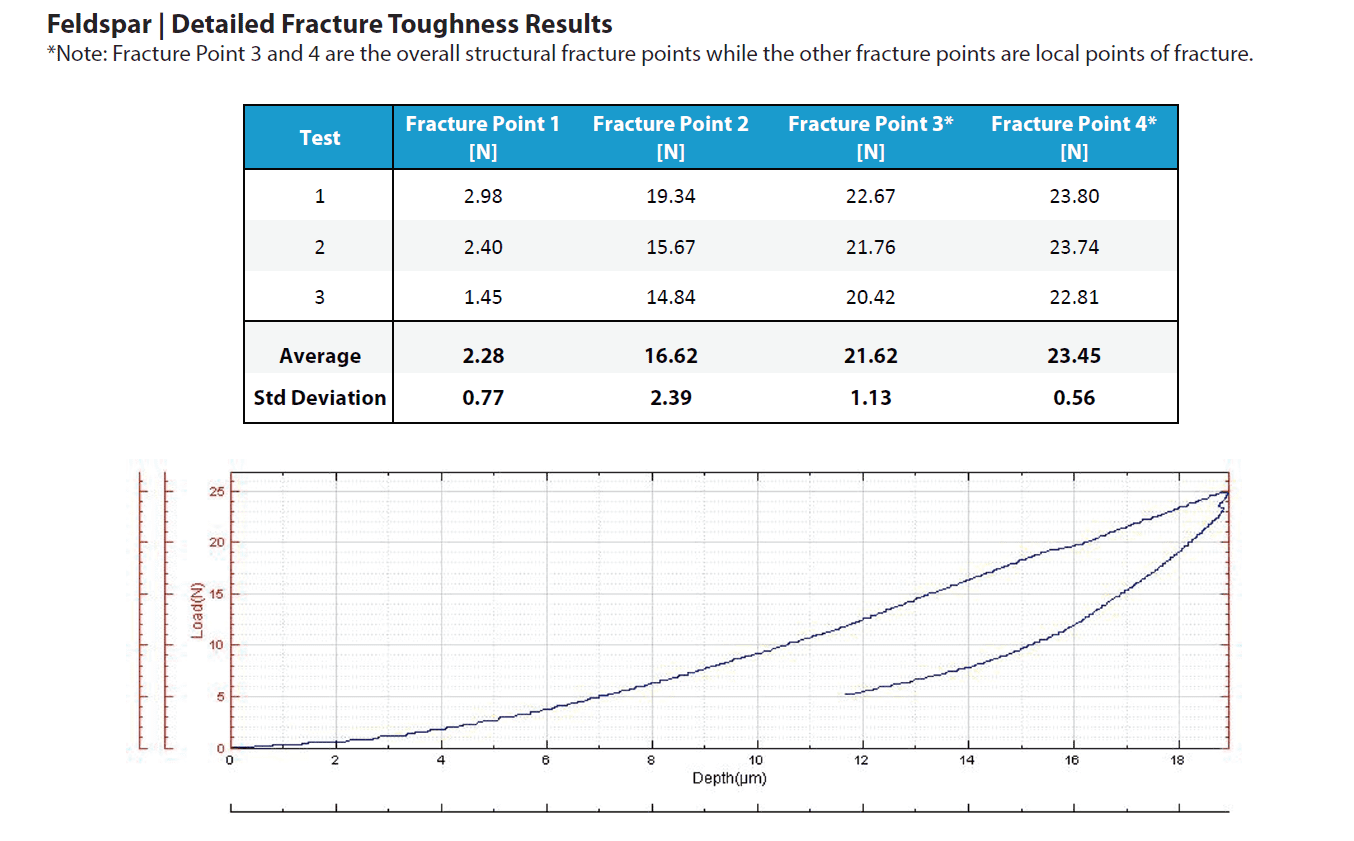

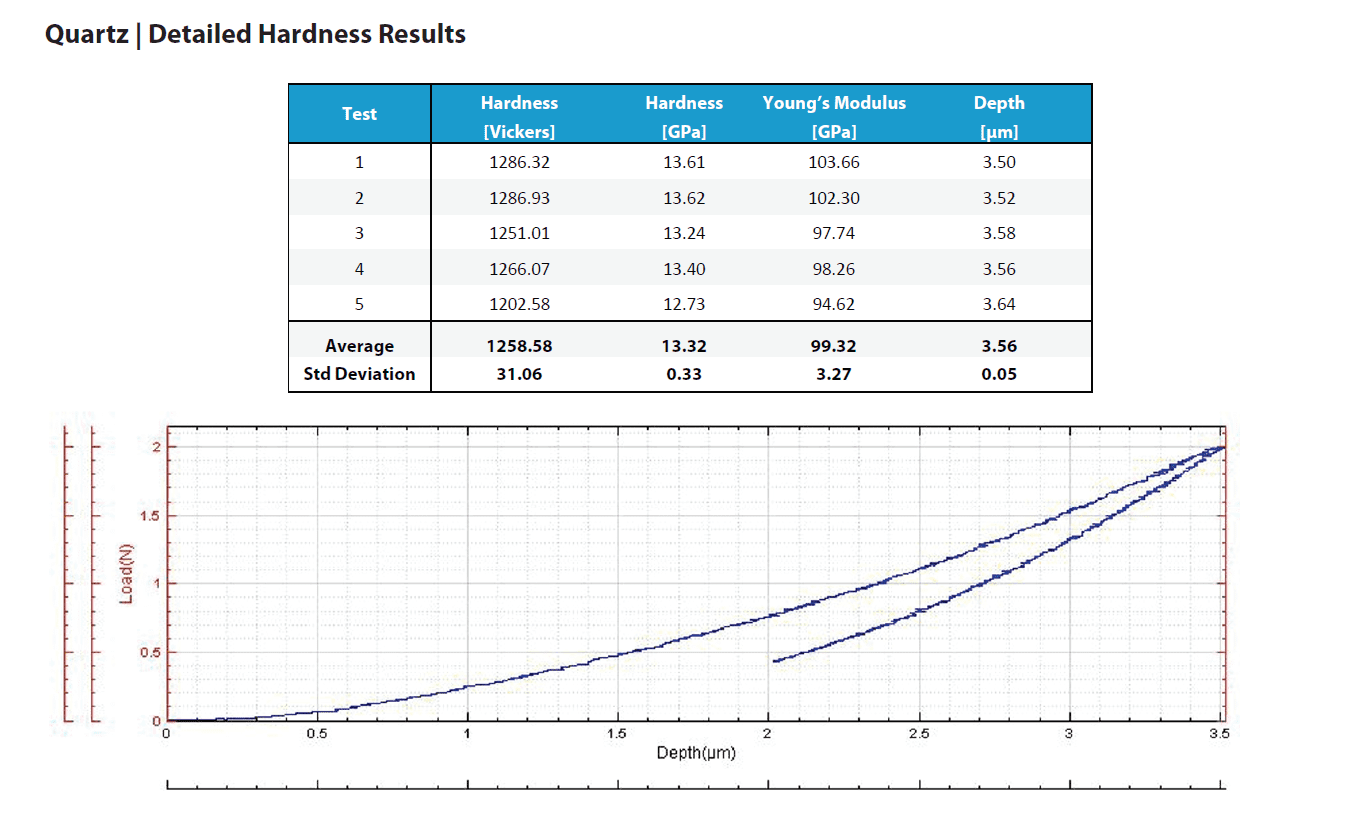

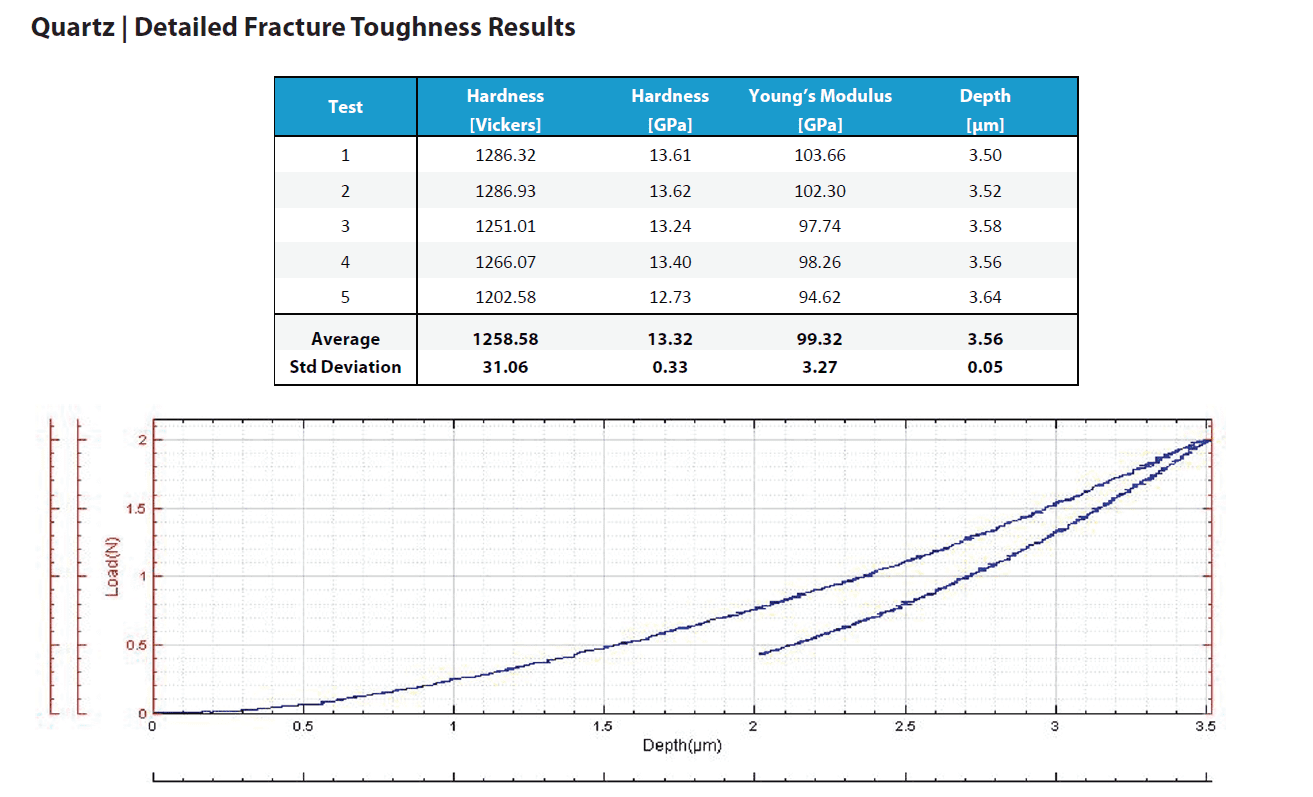

Dieser Abschnitt enthält eine zusammenfassende Tabelle, in der die wichtigsten numerischen Ergebnisse für die verschiedenen Proben verglichen werden, gefolgt von der Auflistung der vollständigen Ergebnisse, einschließlich der einzelnen durchgeführten Eindrücke, begleitet von mikroskopischen Aufnahmen der Eindrücke, sofern verfügbar. Diese vollständigen Ergebnisse enthalten die gemessenen Werte der Härte und des Elastizitätsmoduls sowie die Eindringtiefe (Δd) mit ihren Mittelwerten und Standardabweichungen. Es ist zu beachten, dass die Ergebnisse stark schwanken können, wenn die Oberflächenrauheit im gleichen Größenbereich liegt wie der Eindruck.

Zusammenfassende Tabelle der wichtigsten numerischen Ergebnisse für Härte und Bruchzähigkeit

SCHLUSSFOLGERUNG

Der Nanovea-Mechanik-Tester demonstriert Reproduzierbarkeit und präzise Eindrückergebnisse auf der harten Oberfläche von Mineralgestein. Die Härte und der Elastizitätsmodul der einzelnen Materialien, aus denen der Granit besteht, wurden direkt aus den Kurven zwischen Tiefe und Belastung gemessen. Die raue Oberfläche bedeutete, dass die Prüfungen mit höheren Lasten durchgeführt wurden, was zu Mikrorissen geführt haben könnte. Mikrorisse würden einige der bei den Messungen festgestellten Schwankungen erklären. Aufgrund der rauen Oberfläche der Probe waren Risse bei einer normalen mikroskopischen Betrachtung nicht erkennbar. Daher ist es nicht möglich, herkömmliche Bruchzähigkeitswerte zu berechnen, die eine Messung der Risslänge erfordern. Stattdessen nutzten wir das System, um die Entstehung von Rissen anhand der Versetzungen in den Kurven der Tiefe gegenüber der Belastung bei steigender Belastung zu erkennen.

Bruchschwellenbelastungen wurden bei Belastungen angegeben, bei denen Versagen auftrat. Im Gegensatz zu herkömmlichen Bruchzähigkeitsprüfungen, bei denen lediglich die Risslänge gemessen wird, wird eine Last ermittelt, bei der der Schwellenbruch beginnt. Außerdem ermöglicht die kontrollierte und genau überwachte Umgebung die Messung der Härte als quantitativen Wert für den Vergleich einer Vielzahl von Proben zu verwenden.

UND NUN ZU IHRER BEWERBUNG

Inline-Rauhigkeitsprüfung

Sofortige Fehlererkennung mit In-Line-Profilern

Die Oberflächenrauheit und -beschaffenheit ist für die Endverwendung eines Produkts entscheidend. Eine schnelle, quantifizierbare und zuverlässige Inline-Inspektion der Produktoberfläche stellt sicher, dass fehlerhafte Produkte sofort erkannt werden, um die Arbeit zu bestimmen.

Bedingungen in der Produktionslinie. Sie verbessert nicht nur die Produktivität und Effizienz, sondern verringert auch die Fehlerquote,

Nacharbeit und Verschwendung.

BEDEUTUNG DES BERÜHRUNGSLOSEN PROFILERS FÜR DIE INLINE-RAUHEITSPRÜFUNG

Oberflächenfehler entstehen durch Materialverarbeitung und Produktherstellung. Die Inline-Oberflächenqualitätsprüfung gewährleistet eine strengste Qualitätskontrolle der Endprodukte. Der Nanovea Berührungslose 3D-Profilometer nutzen die chromatische Konfokaltechnologie mit der einzigartigen Fähigkeit, die Rauheit einer Probe berührungslos zu bestimmen. Es können mehrere Profilsensoren installiert werden, um die Rauheit und Textur verschiedener Bereiche des Produkts gleichzeitig zu überwachen. Der von der Analysesoftware in Echtzeit berechnete Rauheitsschwellenwert dient als schnelles und zuverlässiges Pass/Fail-Tool.

MESSZIEL

In dieser Studie wird das mit einem Punktsensor ausgestattete Nanovea-Förderbandsystem für die Rauheitsprüfung von Acryl- und Sandpapierproben eingesetzt. Wir zeigen die Fähigkeit des berührungslosen Nanovea-Profilometers, eine schnelle und zuverlässige Inline-Rauheitsinspektion in einer Produktionslinie in Echtzeit durchzuführen.

ERGEBNISSE UND DISKUSSION

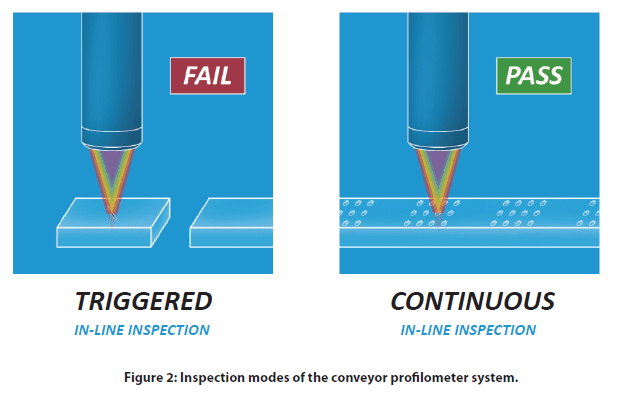

Das Bandprofilometersystem kann in zwei Betriebsarten arbeiten, nämlich im Auslösemodus und im Dauermodus. Wie in Abbildung 2 dargestellt, wird im Auslösemodus die Oberflächenrauheit der Proben gemessen, wenn sie unter den optischen Profilmessköpfen hindurchlaufen. Im Vergleich dazu ermöglicht der Dauermodus die kontinuierliche Messung der Oberflächenrauheit auf einer kontinuierlichen Probe, wie z. B. Metallblech und Gewebe. Es können mehrere optische Profiler-Sensoren installiert werden, um die Rauheit verschiedener Probenbereiche zu überwachen und aufzuzeichnen.

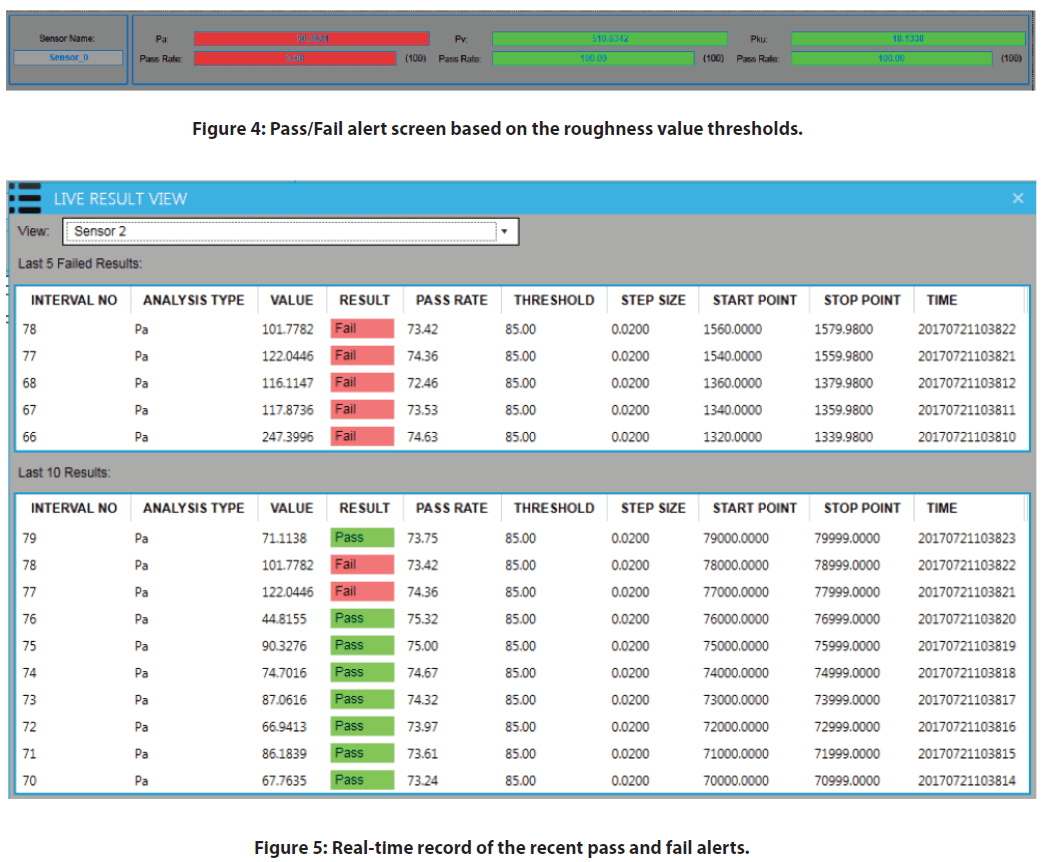

Während der Echtzeit-Rauheitsmessung werden in den Softwarefenstern die Warnungen "bestanden" und "nicht bestanden" angezeigt, wie in Abbildung 4 und Abbildung 5 dargestellt. Wenn der Rauheitswert innerhalb der vorgegebenen Schwellenwerte liegt, wird der gemessene Rauheitswert grün hervorgehoben. Die Markierung wird jedoch rot, wenn die gemessene Oberflächenrauheit außerhalb des Bereichs der festgelegten Schwellenwerte liegt. Damit steht dem Benutzer ein Werkzeug zur Verfügung, mit dem er die Qualität der Oberflächenbeschaffenheit eines Produkts bestimmen kann.

In den folgenden Abschnitten werden zwei Arten von Proben, z. B. Acryl und Sandpapier, verwendet, um den Auslösemodus und den kontinuierlichen Modus des Inspektionssystems zu demonstrieren.

Auslösemodus: Oberflächeninspektion der Acrylprobe

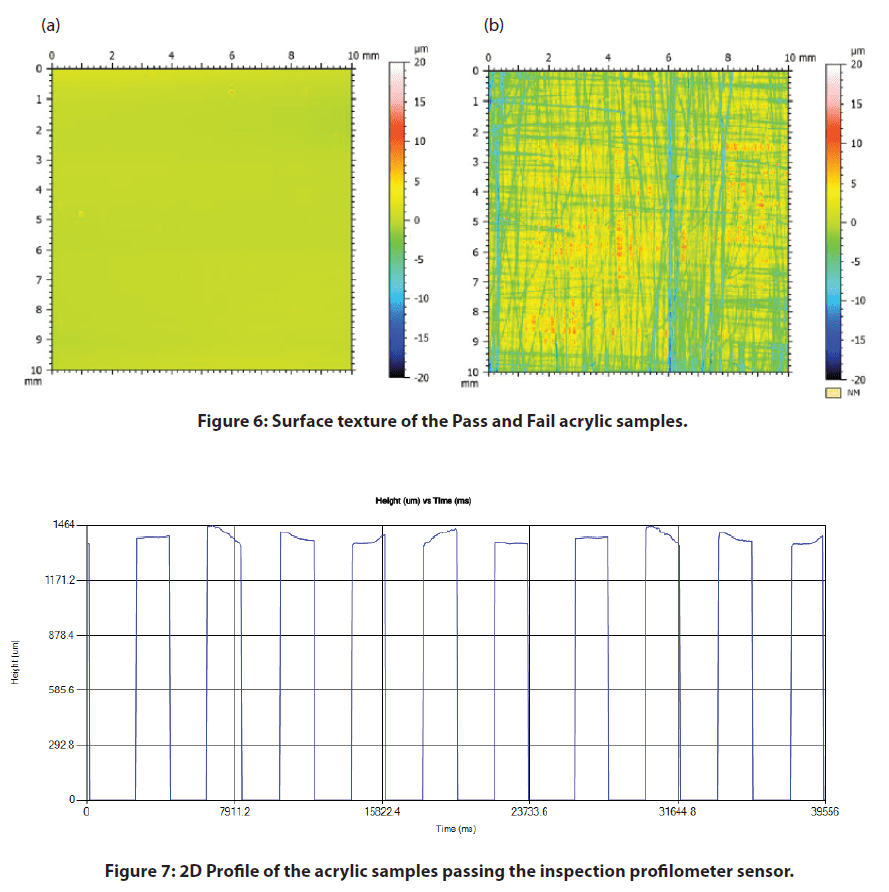

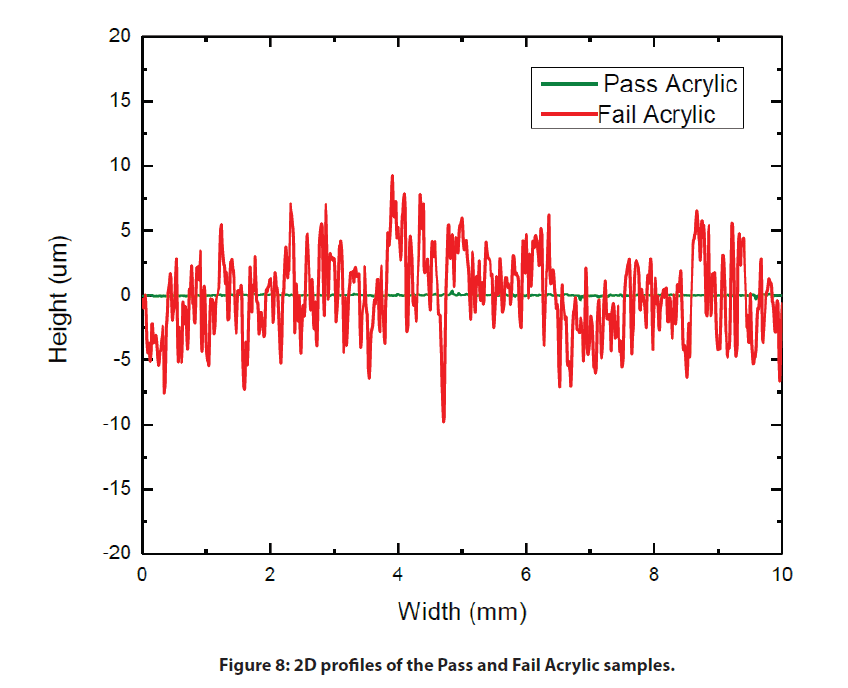

Eine Reihe von Acrylproben werden auf dem Förderband ausgerichtet und unter dem optischen Profilierkopf hindurchbewegt, wie in Abbildung 1 dargestellt. Die Falschfarbenansicht in Abbildung 6 zeigt die Veränderung der Oberflächenhöhe. Einige der spiegelglatten Acrylproben wurden geschliffen, um eine raue Oberflächenstruktur zu erzeugen (siehe Abbildung 6b).

Während sich die Acrylproben mit konstanter Geschwindigkeit unter dem optischen Profilierkopf bewegen, wird das Oberflächenprofil gemessen, wie in Abbildung 7 und Abbildung 8 dargestellt. Der Rauheitswert des gemessenen Profils wird gleichzeitig berechnet und mit den Schwellenwerten verglichen. Wenn der Rauheitswert über dem eingestellten Schwellenwert liegt, wird ein roter Fehleralarm ausgelöst, so dass der Benutzer das fehlerhafte Produkt in der Produktionslinie sofort erkennen und lokalisieren kann.

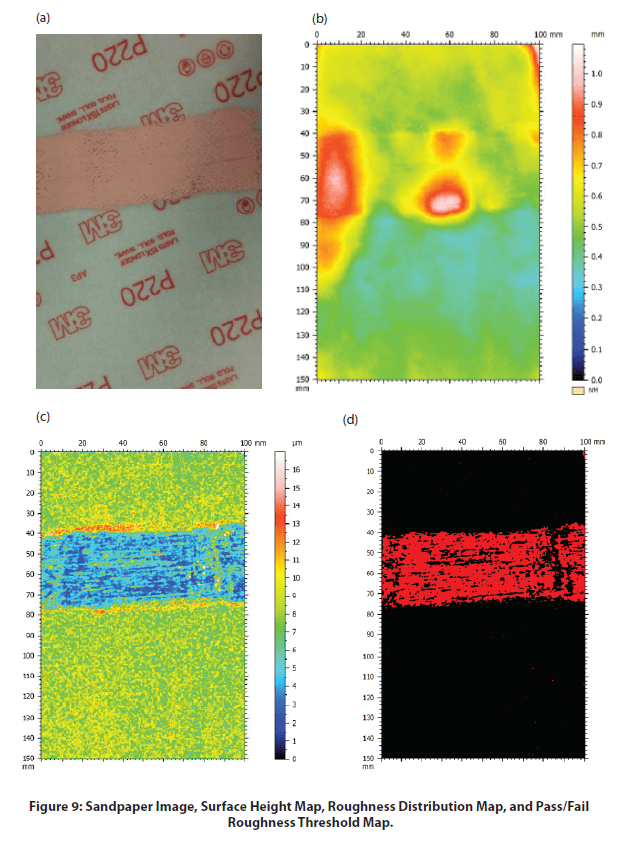

Kontinuierlicher Modus: Oberflächeninspektion der Schleifpapierprobe

Oberflächenhöhenkarte, Rauheitsverteilungskarte und Pass/Fail-Rauheitsschwellenkarte der Oberfläche der Sandpapierprobe, wie in Abbildung 9 dargestellt. Die Sandpapierprobe hat einige höhere Spitzen in dem verwendeten Teil, wie in der Oberflächenhöhenkarte dargestellt. Die verschiedenen Farben in der Palette von Abbildung 9C stellen den Rauheitswert der lokalen Oberfläche dar. Die Rauheitskarte zeigt eine homogene Rauheit im intakten Bereich der Sandpapierprobe, während der benutzte Bereich in dunkelblauer Farbe hervorgehoben ist, was auf den geringeren Rauheitswert in diesem Bereich hinweist. Ein Schwellenwert für die Pass/Fail-Rauheit kann eingerichtet werden, um solche Regionen zu lokalisieren, wie in Abbildung 9D gezeigt.

Während das Schleifpapier kontinuierlich unter dem Inline-Profiler-Sensor hindurchläuft, wird der lokale Rauheitswert in Echtzeit berechnet und aufgezeichnet, wie in Abbildung 10 dargestellt. Die Pass/Fail-Warnungen werden auf dem Softwarebildschirm auf der Grundlage der eingestellten Rauheitsschwellenwerte angezeigt und dienen als schnelles und zuverlässiges Werkzeug für die Qualitätskontrolle. Die Qualität der Produktoberfläche in der Produktionslinie wird vor Ort geprüft, um fehlerhafte Bereiche rechtzeitig zu entdecken.

In dieser Anwendung haben wir gezeigt, dass das Nanovea Conveyor Profilometer, ausgestattet mit einem optischen, berührungslosen Profilsensor, als zuverlässiges Inline-Qualitätskontrollinstrument effektiv und effizient arbeitet.

Das Inspektionssystem kann in der Produktionslinie installiert werden, um die Oberflächenqualität der Produkte an Ort und Stelle zu überwachen. Der Rauheitsschwellenwert dient als zuverlässiges Kriterium zur Bestimmung der Oberflächenqualität der Produkte und ermöglicht es dem Benutzer, fehlerhafte Produkte rechtzeitig zu erkennen. Zwei Inspektionsmodi, nämlich der Auslösemodus und der Dauermodus, werden angeboten, um die Anforderungen an die Inspektion verschiedener Produkttypen zu erfüllen.

Die hier gezeigten Daten stellen nur einen Teil der in der Analysesoftware verfügbaren Berechnungen dar. Nanovea Profilometer messen praktisch jede Oberfläche in Bereichen wie Halbleiter, Mikroelektronik, Solar, Glasfaser, Optik, Automobil, Luft- und Raumfahrt, Metallurgie, Bearbeitung, Beschichtungen, Pharmazeutik, Biomedizin, Umwelt und vielen anderen.

UND NUN ZU IHRER BEWERBUNG

Block-On-Ring-Verschleißtest

BEDEUTUNG DER BEWERTUNG DES BLOCK-AUF-RING-VERSCHLEISSES

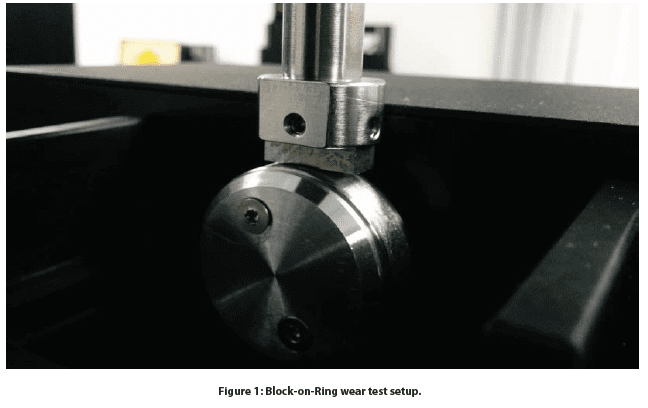

Der Block-on-Ring-Test (ASTM G77) ist eine weit verbreitete Technik, die das Gleitverschleißverhalten von Materialien unter verschiedenen simulierten Bedingungen bewertet und eine zuverlässige Einstufung von Materialpaaren für bestimmte tribologische Anwendungen ermöglicht.

MESSZIEL

In dieser Anwendung misst der Nanovea Mechanical Tester die YS- und UTS-Werte von Proben aus rostfreiem Stahl SS304 und Aluminiumlegierung Al6061. Die Proben wurden aufgrund ihrer allgemein anerkannten YS- und UTS-Werte ausgewählt, die die Zuverlässigkeit der Eindringmethoden von Nanovea belegen.

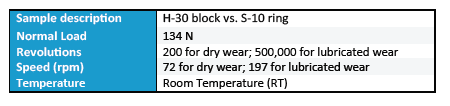

Das Gleitverschleißverhalten eines H-30-Blocks auf einem S-10-Ring wurde mit dem Tribometer von Nanovea unter Verwendung des Block-on-Ring-Moduls bewertet. Der H-30-Block besteht aus 01-Werkzeugstahl mit einer Härte von 30 HRC, während der S-10-Ring aus Stahl des Typs 4620 mit einer Oberflächenhärte von 58 bis 63 HRC und einem Ringdurchmesser von ~34,98 mm besteht. Um die Auswirkung auf das Verschleißverhalten zu untersuchen, wurden Block-on-Ring-Tests in trockenen und geschmierten Umgebungen durchgeführt. Schmierungstests wurden in USP-Schwermineralöl durchgeführt. Die Verschleißspur wurde mit Nanovea untersucht Berührungsloses 3D-Profilometer. Die Testparameter sind in Tabelle 1 zusammengefasst. Die Verschleißrate (K) wurde anhand der Formel K=V/(F×s) bewertet, wobei V das abgenutzte Volumen, F die normale Belastung und s die Gleitstrecke ist.

ERGEBNISSE UND DISKUSSION

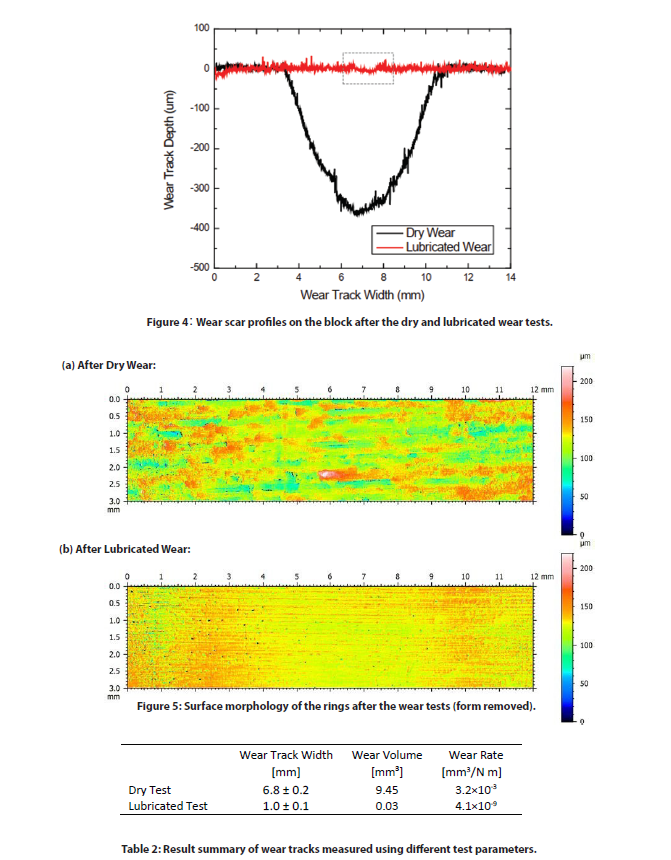

Abbildung 2 vergleicht den Reibungskoeffizienten (COF) der Block-auf-Ring-Tests in trockenen und geschmierten Umgebungen. Der Block hat in einer trockenen Umgebung deutlich mehr Reibung als in einer geschmierten Umgebung. COF

schwankt während der Einlaufphase in den ersten 50 Umdrehungen und erreicht für den Rest des 200-Umdrehungen-Verschleißtests einen konstanten COF von ~0,8. Im Vergleich dazu zeigt der Block-on-Ring-Test, der mit der USP-Schwermineralölschmierung durchgeführt wurde, einen konstant niedrigen COF von 0,09 während des gesamten Verschleißtests mit 500.000 Umdrehungen. Das Schmiermittel reduziert den COF zwischen den Oberflächen deutlich um das ~90-fache.

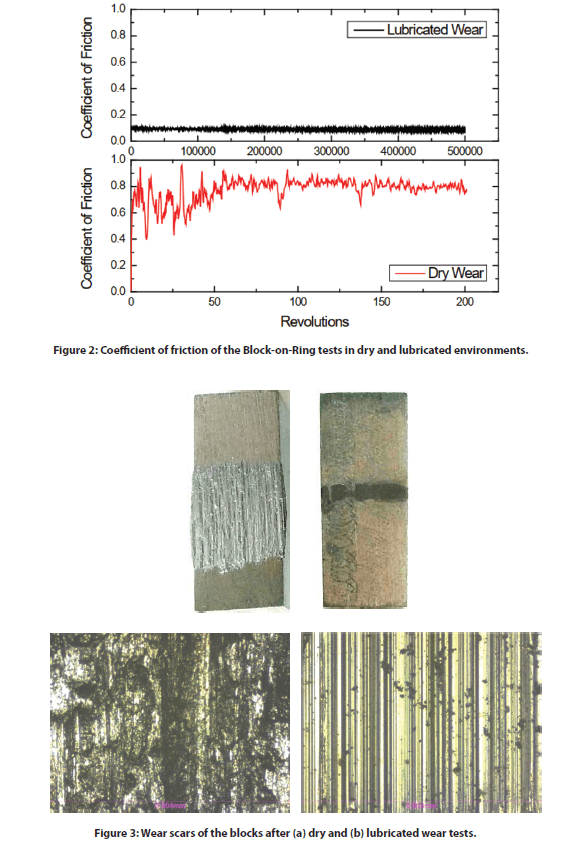

Die Abbildungen 3 und 4 zeigen die optischen Bilder und 2D-Querschnittsprofile der Verschleißnarben auf den Blöcken nach trockenen und geschmierten Verschleißtests. Das Volumen der Verschleißspuren und die Verschleißraten sind in Tabelle 2 aufgeführt. Der Stahlblock nach dem Trockenverschleißtest bei einer niedrigeren Drehzahl von 72 U/min für 200 Umdrehungen weist ein großes Verschleißspurenvolumen von 9,45 mm˙ auf. Im Vergleich dazu erzeugt der Verschleißtest, der bei einer höheren Drehzahl von 197 U/min für 500.000 Umdrehungen im Mineralölschmierstoff durchgeführt wird, ein wesentlich kleineres Verschleißspurvolumen von 0,03 mm˙.

Die Bilder in Abbildung 3 zeigen, dass bei den Tests unter trockenen Bedingungen ein starker Verschleiß auftritt, verglichen mit dem geringen Verschleiß bei den Tests mit geschmiertem Verschleiß. Die hohe Hitze und die starken Vibrationen, die während des Trockenverschleißtests erzeugt werden, fördern die Oxidation der metallischen Ablagerungen, was zu einem starken Dreikörperabrieb führt. Bei der geschmierten Prüfung reduziert das Mineralöl die Reibung und kühlt die Kontaktfläche, während es gleichzeitig die beim Verschleiß entstehenden Abriebpartikel abtransportiert. Dies führt zu einer erheblichen Reduzierung der Verschleißrate um einen Faktor von ~8×10ˆ. Ein solch erheblicher Unterschied in der Verschleißfestigkeit in unterschiedlichen Umgebungen zeigt, wie wichtig eine korrekte Simulation des Gleitverschleißes unter realistischen Betriebsbedingungen ist.

Das Verschleißverhalten kann sich drastisch ändern, wenn kleine Änderungen der Testbedingungen eingeführt werden. Die Vielseitigkeit des Tribometers von Nanovea ermöglicht Verschleißmessungen bei hohen Temperaturen, bei Schmierung und unter Tribokorrosionsbedingungen. Dank der präzisen Geschwindigkeits- und Positionssteuerung durch den fortschrittlichen Motor können Verschleißtests bei Geschwindigkeiten von 0,001 bis 5000 U/min durchgeführt werden, was es zu einem idealen Werkzeug für Forschungs-/Testlabors macht, um den Verschleiß unter verschiedenen tribologischen Bedingungen zu untersuchen.

Der Oberflächenzustand der Proben wurde mit dem berührungslosen optischen Proÿlometer von Nanovea untersucht. Abbildung 5 zeigt die Oberflächenmorphologie der Ringe nach den Verschleißtests. Die Zylinderform ist entfernt, um die Oberflächenmorphologie und -rauheit, die durch den Gleitverschleißprozess entstanden ist, besser darstellen zu können. Während des Trockenverschleißtests mit 200 Umdrehungen kam es zu einer deutlichen Aufrauung der Oberfläche durch den Dreikörperabrieb. Der Block und der Ring weisen nach dem Trockenverschleißtest eine Rauheit Ra von 14,1 bzw. 18,1 µm auf, verglichen mit 5,7 und 9,1 µm beim Langzeitverschleißtest mit Schmierung und 500.000 Umdrehungen bei einer höheren Drehzahl. Dieser Test zeigt, wie wichtig die richtige Schmierung des Kolbenring-Zylinder-Kontakts ist. Starker Verschleiß beschädigt ohne Schmierung schnell die Kontaktfläche und führt zu einer irreversiblen Verschlechterung der Betriebsqualität und sogar zum Ausfall des Motors.

SCHLUSSFOLGERUNG

In dieser Studie zeigen wir, wie das Tribometer von Nanovea zur Bewertung des Gleitverschleißverhaltens eines Stahl-Metall-Paares mithilfe des Block-on-Ring-Moduls nach dem ASTM G77-Standard verwendet wird. Der Schmierstoff spielt eine entscheidende Rolle für die Verschleißeigenschaften des Werkstoffpaares. Das Mineralöl reduziert die Verschleißrate des H-30-Blocks um den Faktor ~8×10ˆ und den COF um das ~90-fache. Die Vielseitigkeit des Tribometers von Nanovea macht es zu einem idealen Werkzeug zur Messung des Verschleißverhaltens unter verschiedenen Schmier-, Hochtemperatur- und Tribokorrosionsbedingungen.

Das Tribometer von Nanovea bietet präzise und wiederholbare Verschleiß- und Reibungstests im ISO- und ASTM-konformen Rotations- und Linearmodus, mit optionalen Modulen für Hochtemperaturverschleiß, Schmierung und Tribokorrosion, die in einem vorintegrierten System verfügbar sind. Das unübertroffene Sortiment von Nanovea ist eine ideale Lösung zur Bestimmung des gesamten Spektrums tribologischer Eigenschaften dünner oder dicker, weicher oder harter Beschichtungen, Filme und Substrate.

UND NUN ZU IHRER BEWERBUNG

Kategorien

- Application Notes

- Block über Ring-Tribologie

- Korrosions-Tribologie

- Reibungsprüfung | Reibungskoeffizient

- Mechanische Prüfungen bei hohen Temperaturen

- Hochtemperatur-Tribologie

- Luftfeuchtigkeit und Gase Tribologie

- Luftfeuchtigkeit Mechanische Prüfung

- Einrückung | Kriechen und Relaxation

- Eindrücken | Bruchzähigkeit

- Eindrücken | Härte und Elastizität

- Eindrücken | Verlust und Lagerung

- Eindrücken | Spannung vs. Dehnung

- Eindrücken | Streckgrenze und Ermüdung

- Laboruntersuchungen

- Lineare Tribologie

- Mechanische Flüssigkeitsprüfung

- Flüssigkeits-Tribologie

- Tieftemperatur-Tribologie

- Mechanische Prüfung

- Presseerklärung

- Profilometrie | Ebenheit und Verzug

- Profilometrie | Geometrie und Form

- Profilometrie | Rauheit und Oberfläche

- Profilometrie | Stufenhöhe und -dicke

- Profilometrie | Textur und Maserung

- Profilometrie | Volumen und Fläche

- Profilometrische Prüfung

- Ring auf Ring Tribologie

- Rotations-Tribologie

- Kratzprüfung | Klebstoffversagen

- Kratzprüfung | Kohäsives Versagen

- Kratzprüfung | Multi-Pass-Verschleiß

- Kratzprüfung | Kratzhärte

- Kratzprüfung Tribologie

- Tribologische Prüfung

- Uncategorized

Archive

- November 2025

- September 2023

- August 2023

- Juni 2023

- Mai 2023

- Juli 2022

- Mai 2022

- April 2022

- Januar 2022

- Dezember 2021

- November 2021

- Oktober 2021

- September 2021

- August 2021

- Juli 2021

- Juni 2021

- Mai 2021

- März 2021

- Februar 2021

- Dezember 2020

- November 2020

- Oktober 2020

- September 2020

- Juli 2020

- Mai 2020

- April 2020

- März 2020

- Februar 2020

- Januar 2020

- November 2019

- Oktober 2019

- September 2019

- August 2019

- Juli 2019

- Juni 2019

- Mai 2019

- April 2019

- März 2019

- Januar 2019

- Dezember 2018

- November 2018

- Oktober 2018

- September 2018

- Juli 2018

- Juni 2018

- April 2018

- März 2018

- Februar 2018

- November 2017

- Oktober 2017

- September 2017

- August 2017

- Juni 2017

- Mai 2017

- März 2017

- Februar 2017

- Januar 2017

- November 2016

- Oktober 2016

- August 2016

- Juli 2016

- Juni 2016

- Mai 2016

- April 2016

- März 2016

- Februar 2016

- Januar 2016

- Dezember 2015

- November 2015

- Oktober 2015

- September 2015

- August 2015

- Juli 2015

- Juni 2015

- Mai 2015

- April 2015

- März 2015

- Februar 2015

- Januar 2015

- November 2014

- Oktober 2014

- September 2014

- August 2014

- Juli 2014

- Juni 2014

- Mai 2014

- April 2014

- März 2014

- Februar 2014

- Januar 2014

- Dezember 2013

- November 2013

- Oktober 2013

- September 2013

- August 2013

- Juli 2013

- Juni 2013

- Mai 2013

- April 2013

- März 2013

- Februar 2013

- Januar 2013

- Dezember 2012

- November 2012

- Oktober 2012

- September 2012

- August 2012

- Juli 2012

- Juni 2012

- Mai 2012

- April 2012

- März 2012

- Februar 2012

- Januar 2012

- Dezember 2011

- November 2011

- Oktober 2011

- September 2011

- August 2011

- Juli 2011

- Juni 2011

- Mai 2011

- November 2010

- Januar 2010

- April 2009

- März 2009

- Januar 2009

- Dezember 2008

- Oktober 2008

- August 2007

- Juli 2006

- März 2006

- Januar 2005

- April 2004