Kategoria: Badania laboratoryjne

Ceramika: Szybkie mapowanie metodą nanoindentacji do wykrywania ziaren

WPROWADZENIE

Nanoindentacja stała się szeroko stosowaną techniką pomiaru zachowań mechanicznych materiałów w małych skalachi ii. Krzywe przemieszczenia obciążenia o wysokiej rozdzielczości uzyskane z pomiaru nanowcięcia mogą zapewnić różnorodne właściwości fizykomechaniczne, w tym twardość, moduł Younga, pełzanie, odporność na pękanie i wiele innych.

Znaczenie szybkiego mapowania wcięć

Istotnym wąskim gardłem w dalszej popularyzacji techniki nanoindentacji jest czasochłonność. Mapowanie właściwości mechanicznych za pomocą konwencjonalnej procedury nanoindentacji może z łatwością zająć wiele godzin, co utrudnia zastosowanie tej techniki w branżach produkcji masowej, takich jak półprzewodniki, przemysł lotniczy, MEMS, produkty konsumenckie, takie jak płytki ceramiczne i wiele innych.

Szybkie mapowanie może okazać się niezbędne w branży produkcji płytek ceramicznych. Mapowania twardości i modułu Younga na pojedynczej płytce ceramicznej mogą przedstawić rozkład danych wskazujący, jak jednorodna jest powierzchnia. Na tej mapie można obrysować bardziej miękkie obszary na kafelku i pokazać lokalizacje bardziej podatne na awarie spowodowane uderzeniami fizycznymi, które zdarzają się codziennie w czyimś miejscu zamieszkania. Mapowania można dokonać na różnych typach płytek do badań porównawczych oraz na partii podobnych płytek w celu pomiaru spójności płytek w procesach kontroli jakości. Kombinacja konfiguracji pomiarów może być obszerna, a także dokładna i wydajna dzięki metodzie szybkiego mapowania.

CEL POMIARU

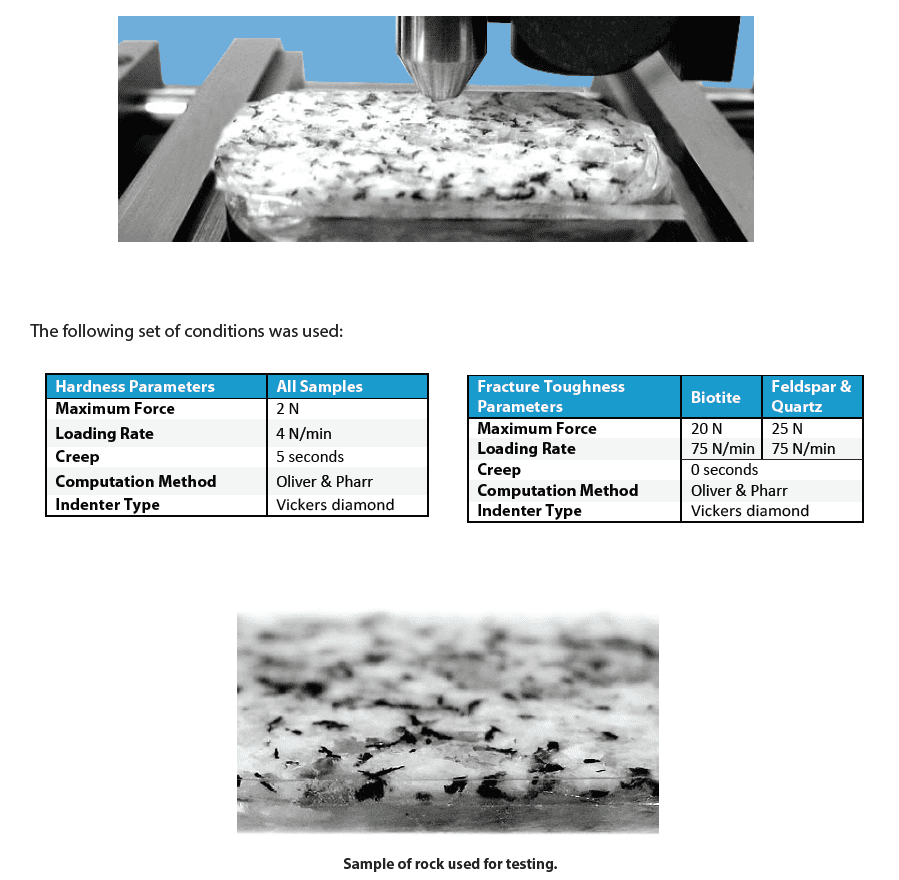

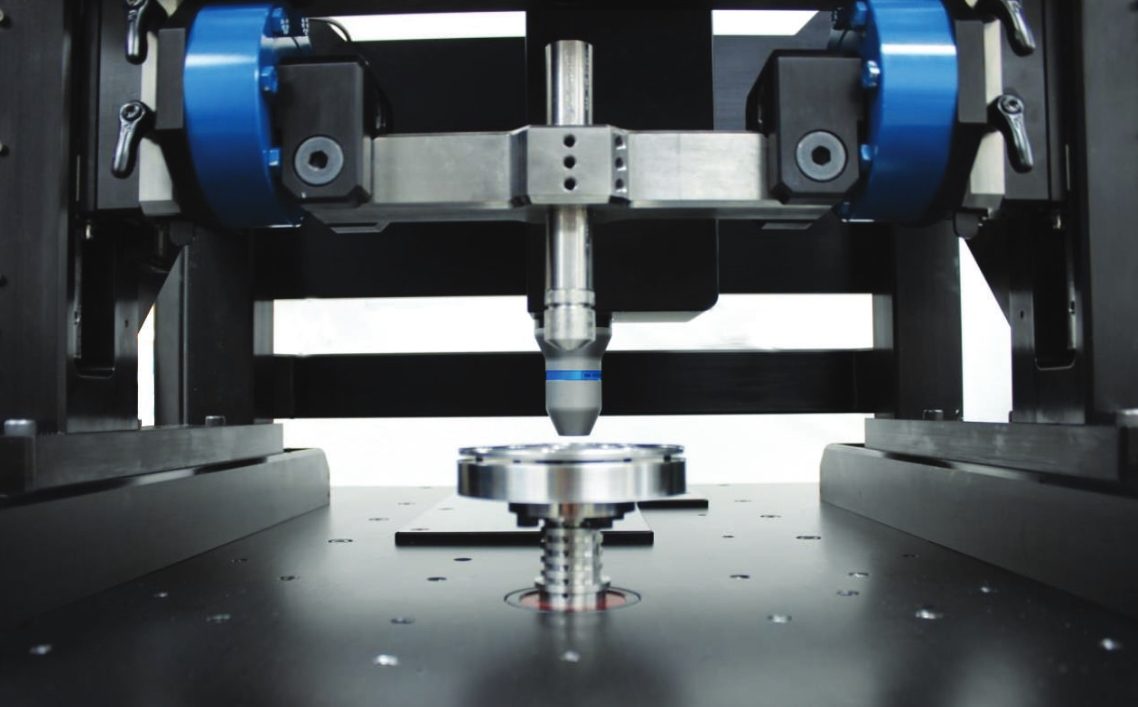

W tym badaniu, Nanovea Tester mechaniczny, w trybie FastMap służy do mapowania właściwości mechanicznych płytki podłogowej przy dużych prędkościach. Pokazujemy możliwości testera mechanicznego Nanovea w wykonywaniu dwóch szybkich mapowań nanoindentacji z dużą precyzją i powtarzalnością.

Warunki badania

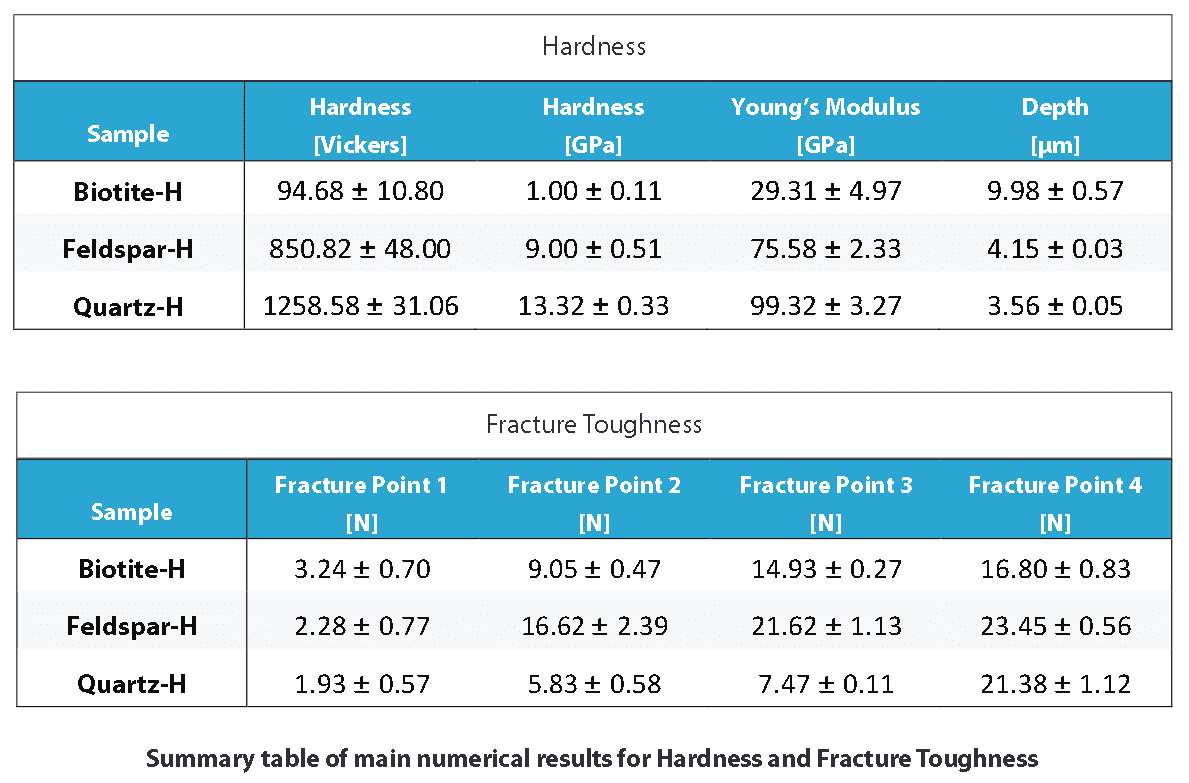

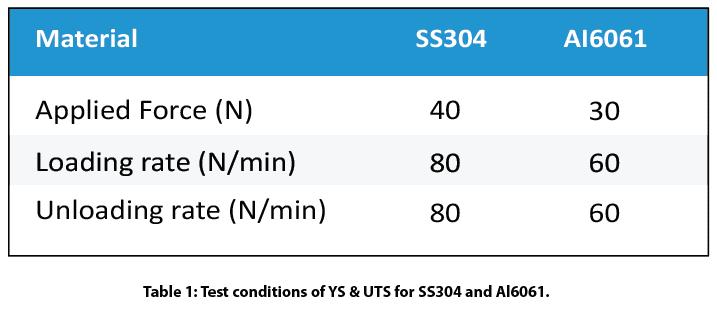

Tester mechaniczny Nanovea został użyty do wykonania serii nanoodcisków w trybie FastMap na płytce podłogowej przy użyciu wgłębnika Berkovicha. Parametry testu podsumowano poniżej dla utworzonych dwóch macierzy wcięć.

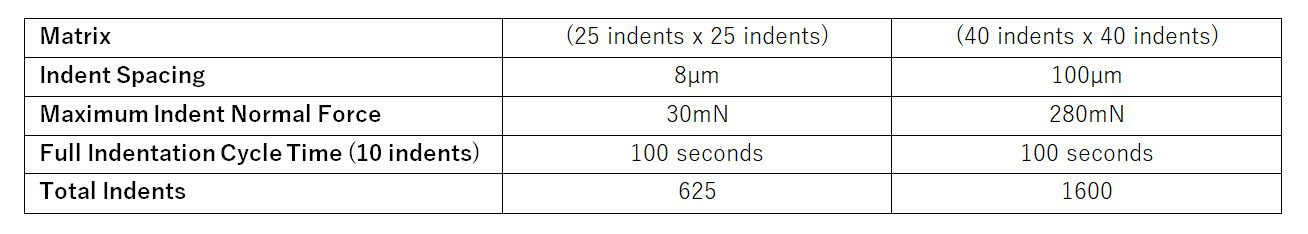

Tabela 1: Podsumowanie parametrów testowych.

WYNIKI I DYSKUSJA

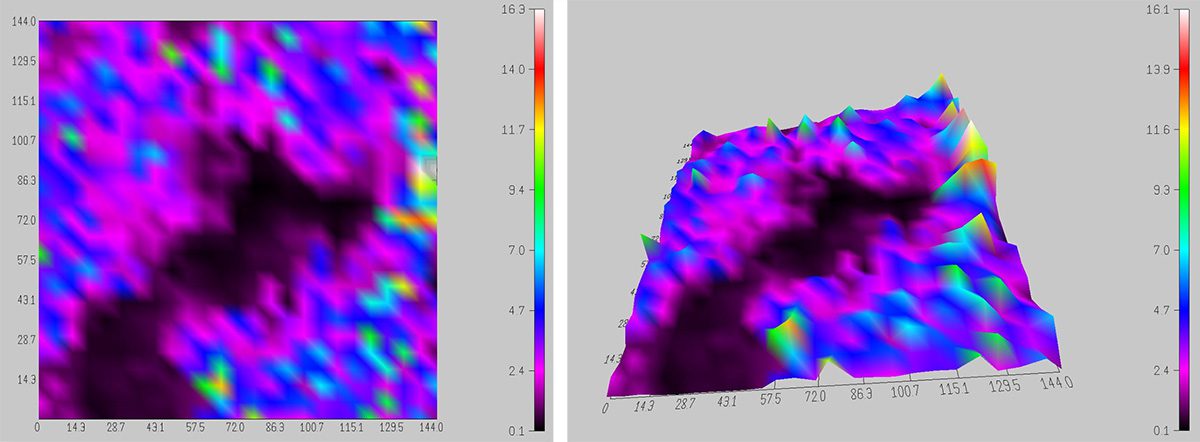

Rysunek 1: Widoki 2D i 3D mapowania twardości z 625 wcięciami.

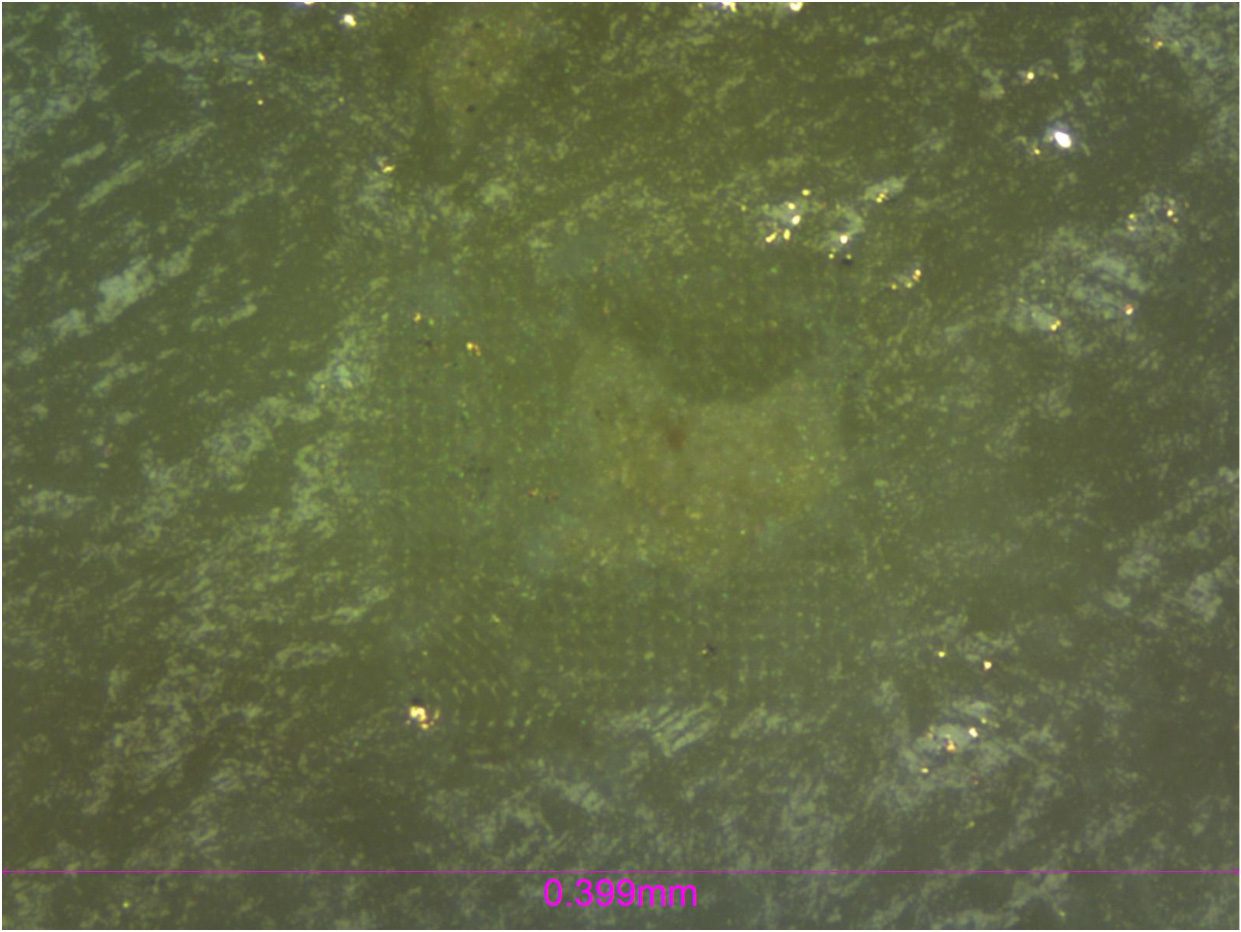

Rysunek 2: Mikrofotografia matrycy o 625 wcięciach przedstawiająca ziarno.

Matrycę o 625 wcięciach wykonano na grubości 0,20 mm2 obszar z dużym widocznym ziarnem. Ziarno to (rys. 2) miało średnią twardość mniejszą niż całkowita powierzchnia płytki. Oprogramowanie Nanovea Mechanical umożliwia użytkownikowi obejrzenie mapy rozkładu twardości w trybie 2D i 3D, jak przedstawiono na rysunku 1. Dzięki precyzyjnej kontroli położenia stolika próbki, oprogramowanie umożliwia użytkownikom dokładne namierzenie takich obszarów mapowanie właściwości mechanicznych.

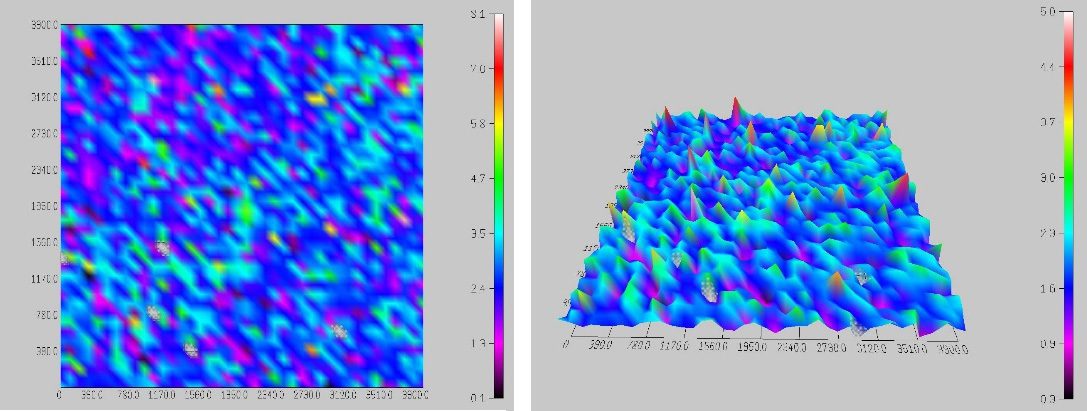

Rysunek 3: Widok 2D i 3D mapowania twardości z 1600 wcięciami.

Rysunek 4: Mikrofotografia matrycy o 1600 wcięciach.

Na tej samej płytce utworzono również matrycę o 1600 wcięciach, aby zmierzyć jednorodność powierzchni. Tutaj ponownie użytkownik ma możliwość zobaczenia rozkładu twardości w trybie 3D lub 2D (rysunek 3), a także obrazu mikroskopowego wciętej powierzchni. Na podstawie przedstawionego rozkładu twardości można stwierdzić, że materiał jest porowaty ze względu na równomierne rozproszenie punktów danych o wysokiej i niskiej twardości.

W porównaniu z konwencjonalnymi procedurami nanoindentacji, tryb FastMap w tym badaniu jest znacznie mniej czasochłonny i bardziej opłacalny. Umożliwia szybkie ilościowe mapowanie właściwości mechanicznych, w tym twardości i modułu Younga, oraz zapewnia rozwiązanie do wykrywania ziaren i konsystencji materiału, co ma kluczowe znaczenie dla kontroli jakości różnorodnych materiałów w produkcji masowej.

PODSUMOWANIE

W tym badaniu zaprezentowaliśmy możliwości testera mechanicznego Nanovea w wykonywaniu szybkiego i precyzyjnego mapowania nanoindentacji przy użyciu trybu FastMap. Mapy właściwości mechanicznych na płytce ceramicznej wykorzystują kontrolę położenia (z dokładnością do 0,2 µm) stopni i czułość modułu siły w celu wykrywania ziaren powierzchniowych i pomiaru jednorodności powierzchni z dużą prędkością.

Parametry testowe zastosowane w tym badaniu zostały określone na podstawie wielkości matrycy i materiału próbki. Można wybrać różne parametry testu, aby zoptymalizować całkowity czas cyklu wcięcia do 3 sekund na wcięcie (lub 30 sekund na każde 10 wgłębień).

Wszystkie moduły Nano i Micro testera mechanicznego Nanovea obejmują tryby testowania wcięć, zarysowań i zużycia zgodne z normami ISO i ASTM, zapewniając najszerszy i najbardziej przyjazny dla użytkownika zakres testów dostępny w jednym systemie. Niezrównany asortyment Nanovea to idealne rozwiązanie do określania pełnego zakresu właściwości mechanicznych cienkich lub grubych, miękkich lub twardych powłok, folii i podłoży, w tym twardości, modułu Younga, odporności na pękanie, przyczepności, odporności na zużycie i wielu innych.

Ponadto dostępny jest opcjonalny bezkontaktowy profiler 3D i moduł AFM do obrazowania 3D w wysokiej rozdzielczości wgnieceń, zarysowań i śladów zużycia, a także innych pomiarów powierzchni, takich jak chropowatość.

Autor: dr Duanjie Li. Poprawili: Pierre Leroux i Jocelyn Esparza

Usprawnienie procedur wydobywczych dzięki mikroindykacji

BADANIA MIKROINDENTACYJNE I KONTROLA JAKOŚCI

Mechanika skał jest nauką o mechanicznym zachowaniu się mas skalnych i jest stosowana w górnictwie, wiertnictwie, eksploatacji złóż i budownictwie cywilnym. Zaawansowane oprzyrządowanie z precyzyjnymi pomiarami właściwości mechanicznych pozwala na doskonalenie części i procedur w tych branżach. Skuteczne procedury kontroli jakości są zapewnione poprzez zrozumienie mechaniki skał w skali mikro.

CEL POMIARU

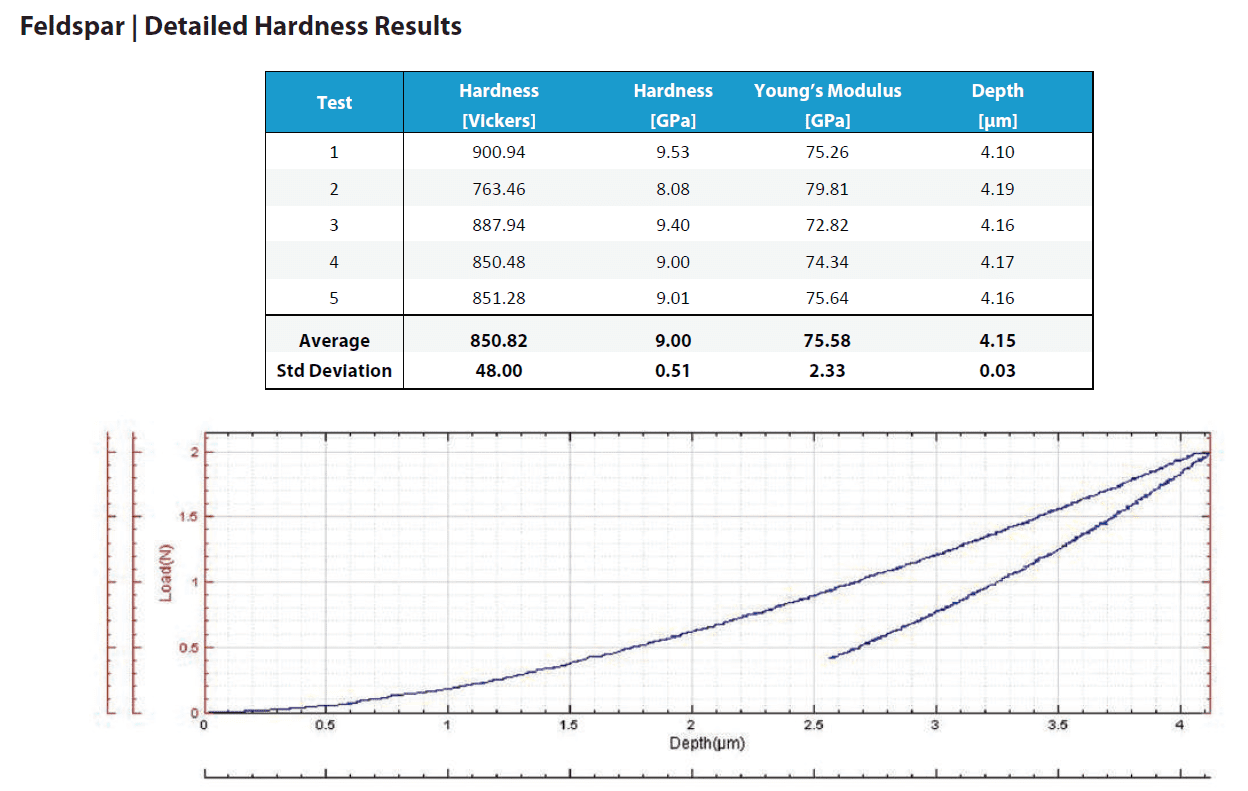

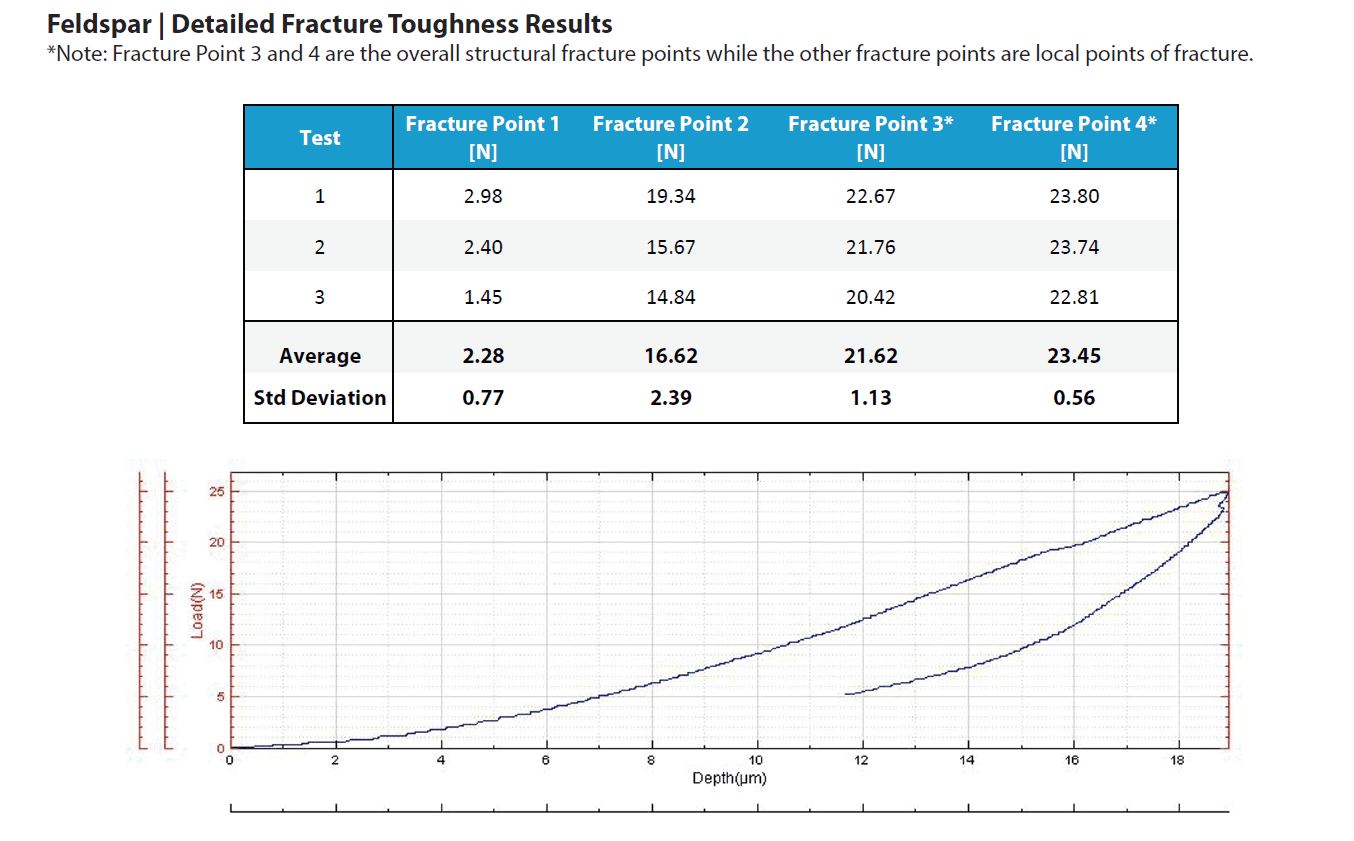

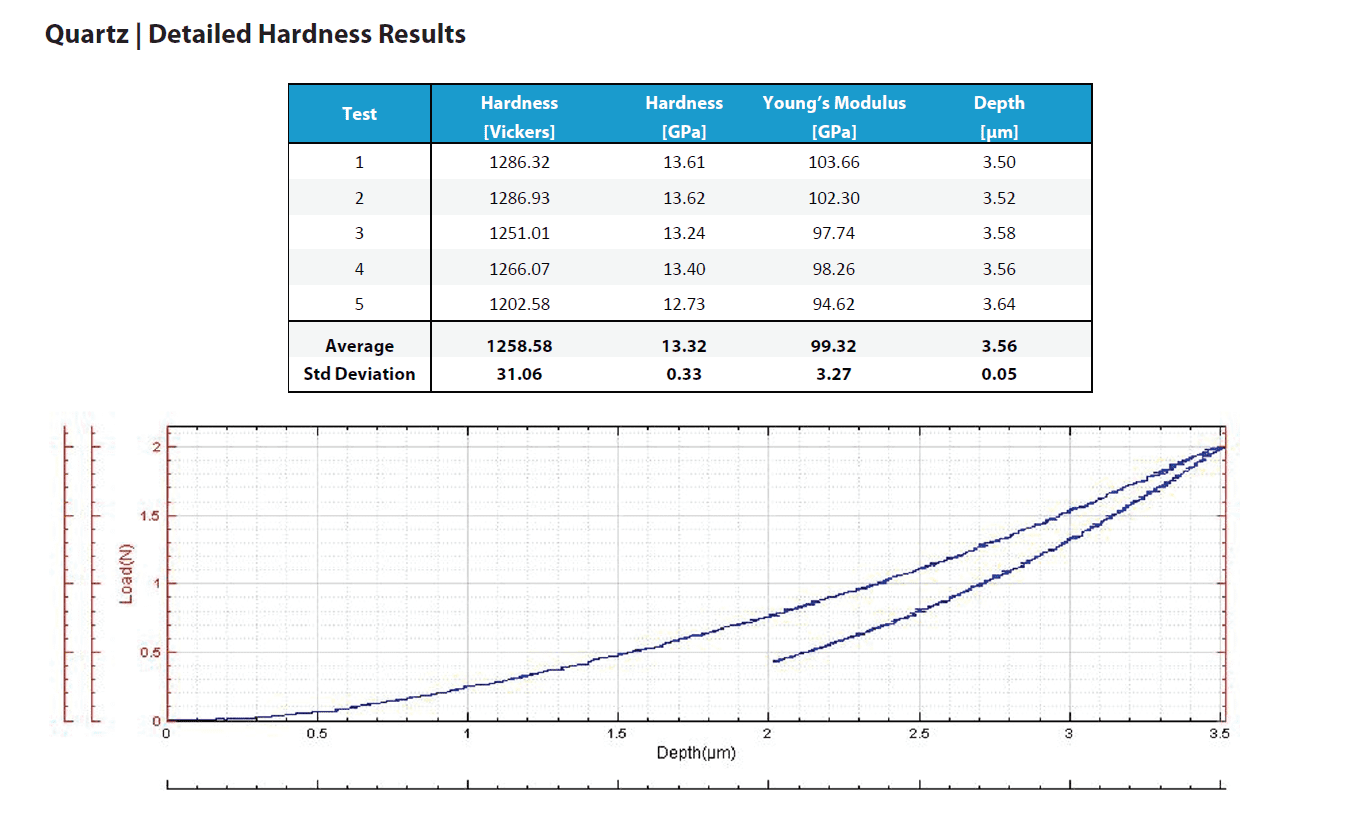

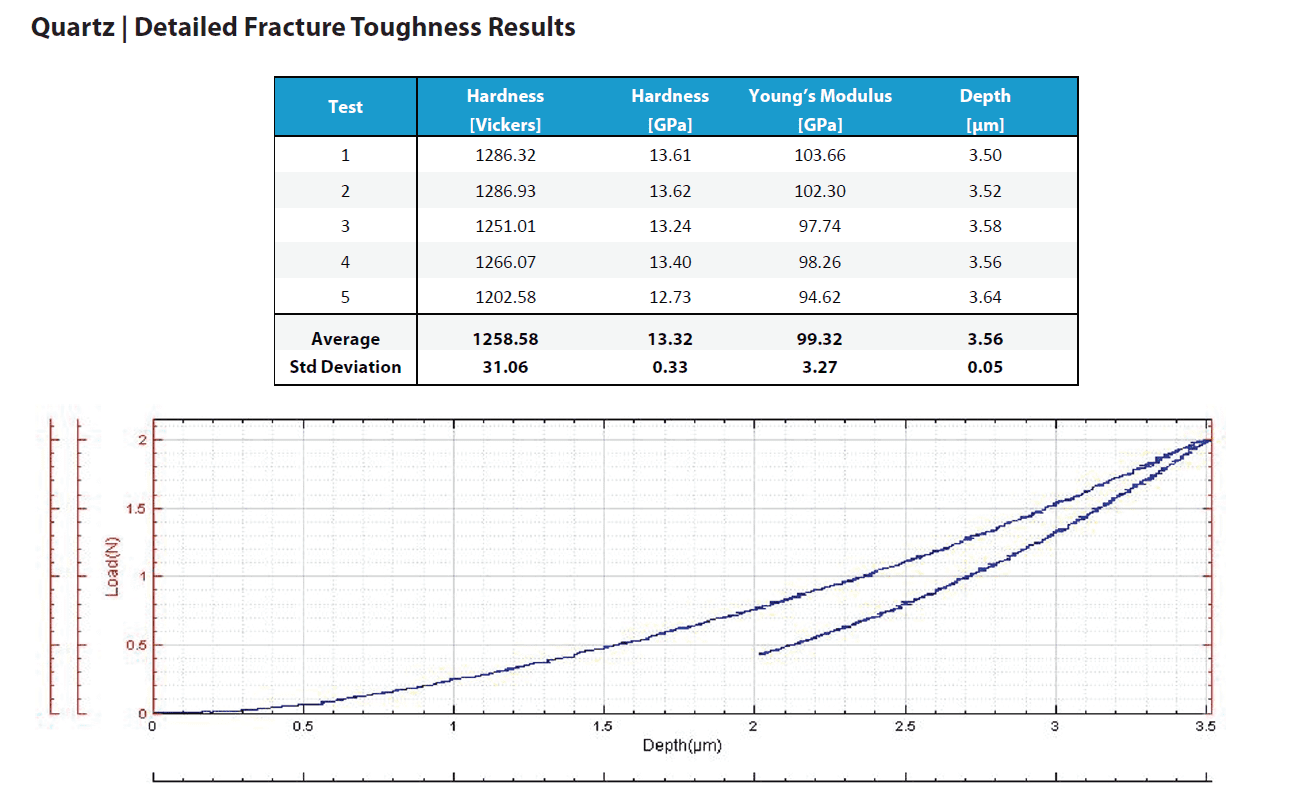

W tej aplikacji Nanovea tester mechaniczny mierzy twardość Vickersa (Hv), moduł Younga i odporność na pękanie próbki skały mineralnej. Skała składa się z biotytu, skalenia i kwarcu, które tworzą standardowy kompozyt granitowy. Każdy jest testowany osobno.

WYNIKI I DYSKUSJA

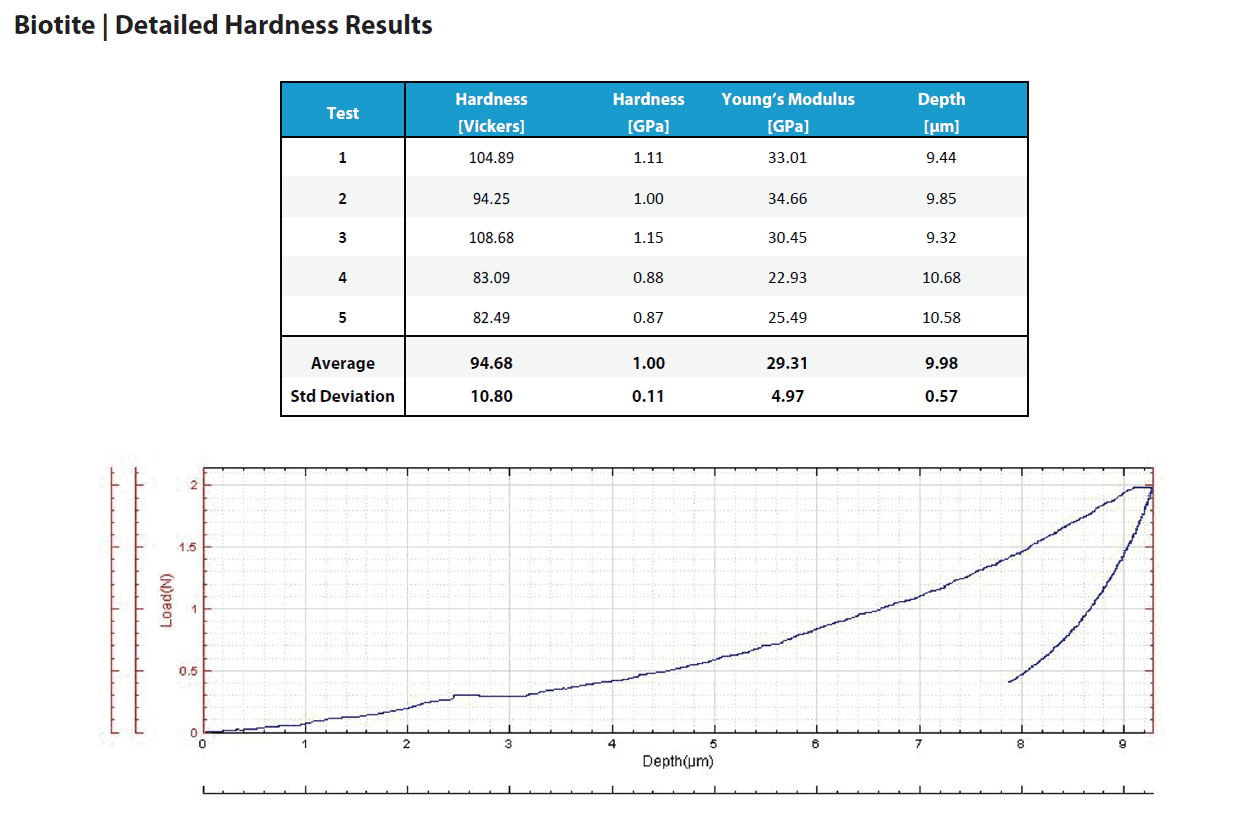

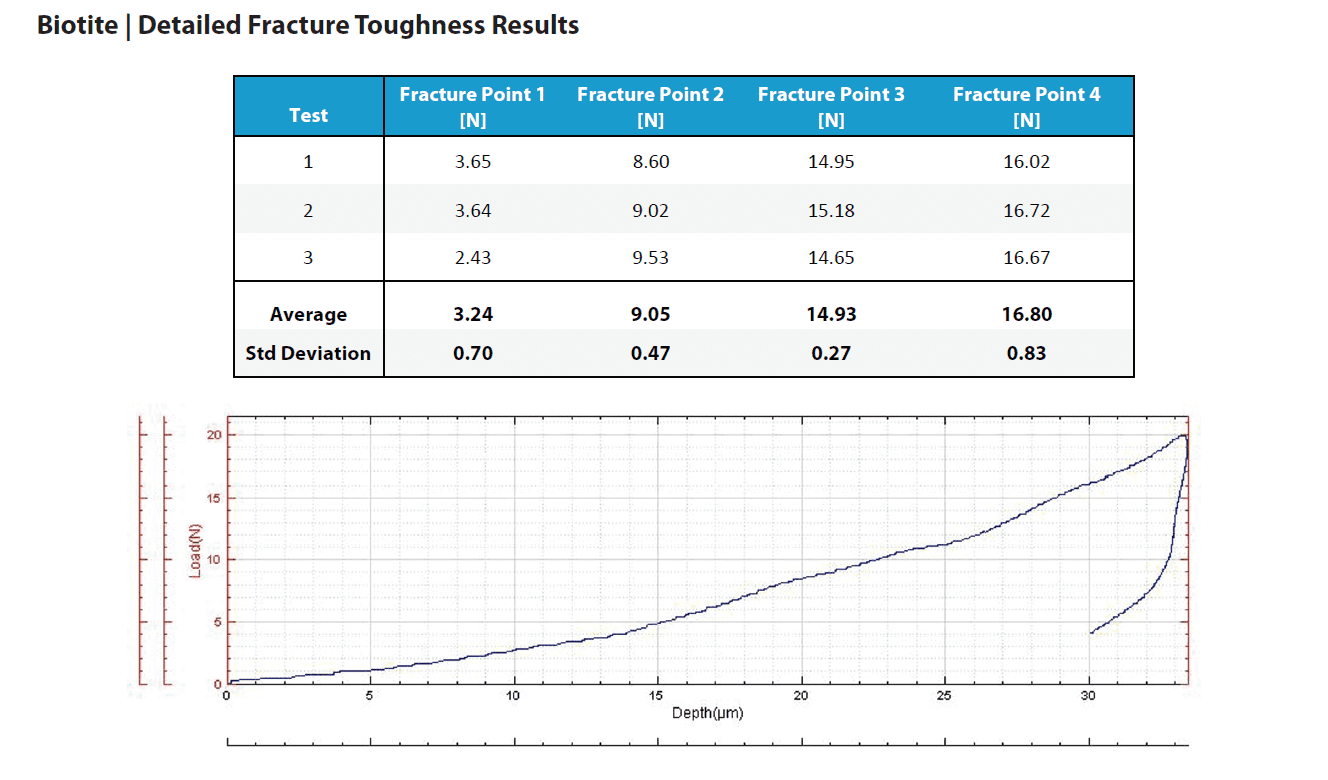

Ta część zawiera tabelę podsumowującą, która porównuje główne wyniki liczbowe dla różnych próbek, a następnie pełne zestawienie wyników, w tym każde wykonane wgłębienie, wraz z mikrografami wgłębienia, jeśli są dostępne. Te pełne wyniki przedstawiają zmierzone wartości twardości i modułu Younga jako głębokości penetracji (Δd) z ich średnimi i odchyleniami standardowymi. Należy wziąć pod uwagę, że duża zmienność wyników może wystąpić w przypadku, gdy chropowatość powierzchni jest w tym samym zakresie wielkości co wgłębienie.

Tabela zbiorcza głównych wyników numerycznych dla twardości i odporności na złamanie

PODSUMOWANIE

Tester mechaniczny Nanovea wykazuje powtarzalność i precyzyjne wyniki wgłębiania na twardej powierzchni skał mineralnych. Twardość i moduł Younga każdego materiału tworzącego granit mierzono bezpośrednio z krzywych głębokości wgłębienia w stosunku do obciążenia. Szorstka powierzchnia oznaczała konieczność stosowania większych obciążeń, które mogły spowodować mikropęknięcia. Mikropęknięcia wyjaśniałyby niektóre z różnic w pomiarach. Ze względu na szorstką powierzchnię próbki, pęknięcia nie były widoczne w standardowej obserwacji mikroskopowej. Dlatego też, nie jest możliwe obliczenie tradycyjnej wartości odporności na pękanie, która wymaga pomiarów długości pęknięć. Zamiast tego, zastosowaliśmy system do wykrywania inicjacji pęknięć poprzez dyslokacje w krzywych głębokości w stosunku do obciążenia podczas zwiększania obciążenia.

Obciążenia progowe związane z pękaniem zostały podane przy obciążeniach, przy których wystąpiły uszkodzenia. W przeciwieństwie do tradycyjnych testów odporności na pękanie, w których mierzy się jedynie długość pęknięcia, uzyskuje się obciążenie, przy którym rozpoczyna się pękanie progowe. Dodatkowo, kontrolowane i ściśle monitorowane środowisko umożliwia pomiar twardości jako wartości ilościowej do porównania różnych próbek.

TERAZ POROZMAWIAJMY O TWOJEJ APLIKACJI

Kontrola chropowatości w linii produkcyjnej

Dowiedz się więcej

ZNACZENIE PROFILERA BEZDOTYKOWEGO W KONTROLI CHROPOWATOŚCI W LINII PRODUKCYJNEJ

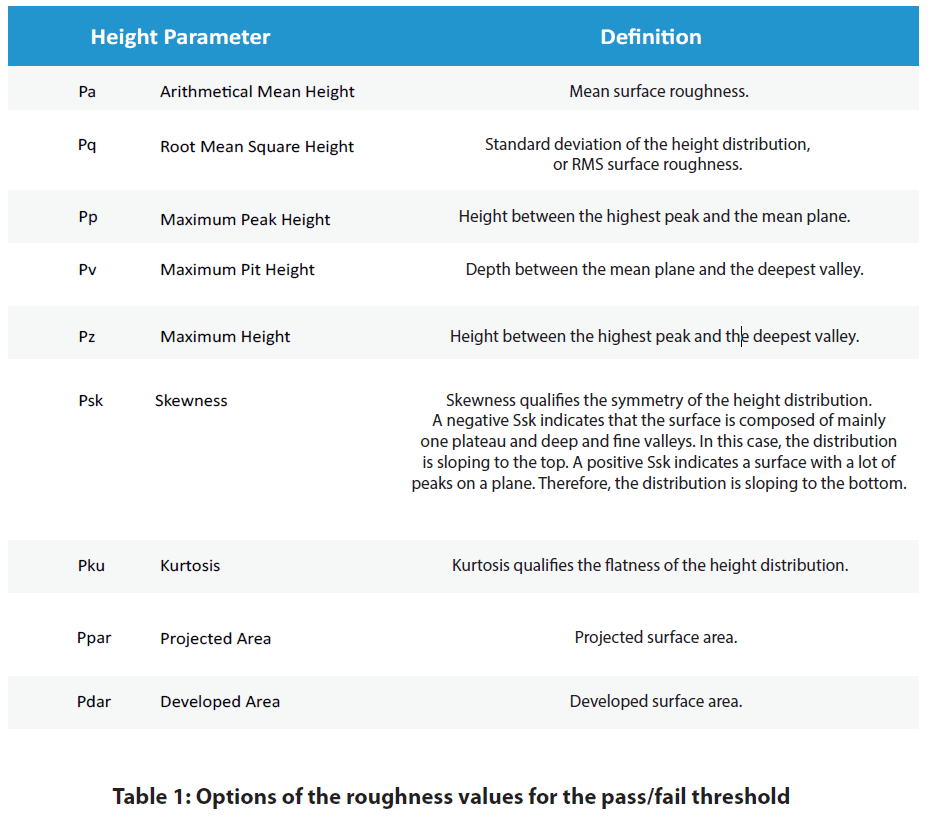

Wady powierzchni wynikają z obróbki materiałów i wytwarzania produktu. Kontrola jakości powierzchni na linii produkcyjnej zapewnia najściślejszą kontrolę jakości produktów końcowych. Nanovea Profilometry bezkontaktowe 3D wykorzystują chromatyczną technologię konfokalną z unikalną możliwością określania chropowatości próbki bez kontaktu. Można zainstalować wiele czujników profilera w celu jednoczesnego monitorowania chropowatości i tekstury różnych obszarów produktu. Próg chropowatości obliczony w czasie rzeczywistym przez oprogramowanie analityczne służy jako szybkie i niezawodne narzędzie pozytywne/negatywne.

CEL POMIARU

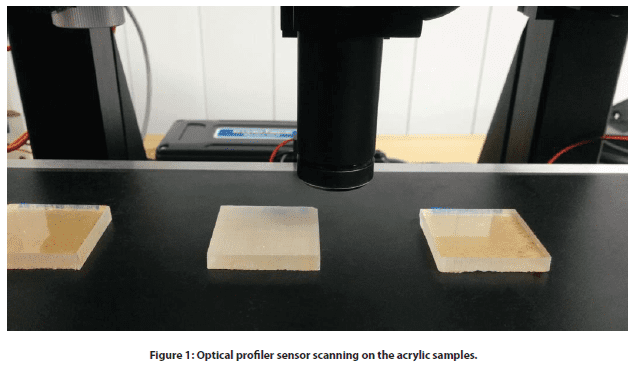

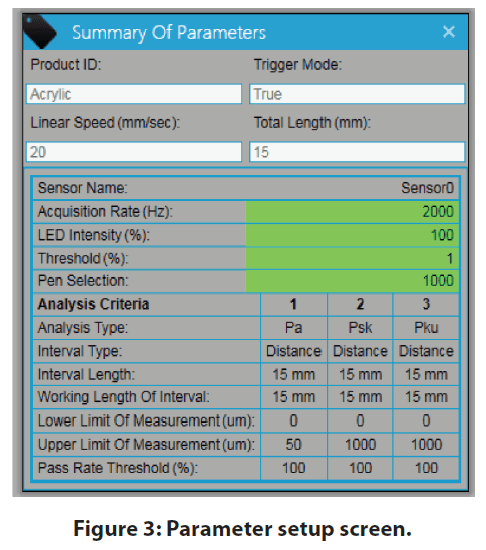

W tym badaniu, system przenośnika inspekcji chropowatości Nanovea wyposażony w czujnik punktowy jest używany do kontroli chropowatości powierzchni próbek akrylu i papieru ściernego. Pokazujemy możliwości bezkontaktowego profilometru Nanovea w zapewnieniu szybkiej i niezawodnej kontroli chropowatości w linii produkcyjnej w czasie rzeczywistym.

WYNIKI I DYSKUSJA

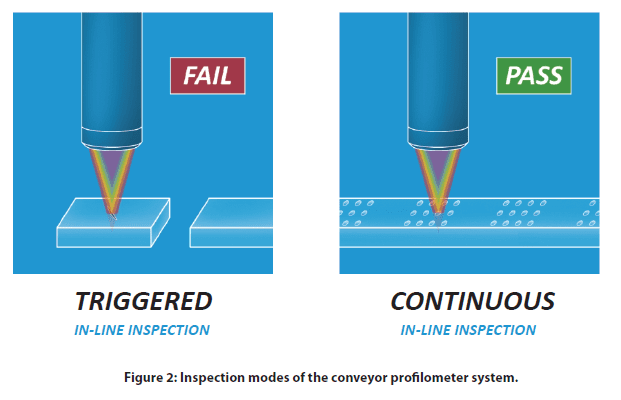

System profilometru przenośnikowego może pracować w dwóch trybach, a mianowicie w trybie Trigger Mode oraz w trybie ciągłym. Jak pokazano na rysunku 2, chropowatość powierzchni próbek jest mierzona, gdy przechodzą one pod głowicami profilera optycznego w trybie Trigger Mode. Dla porównania, tryb ciągły (Continuous Mode) zapewnia nieprzerwany pomiar chropowatości powierzchni na próbce ciągłej, takiej jak blacha czy tkanina. Można zainstalować wiele czujników profilera optycznego, aby monitorować i rejestrować chropowatość różnych obszarów próbki.

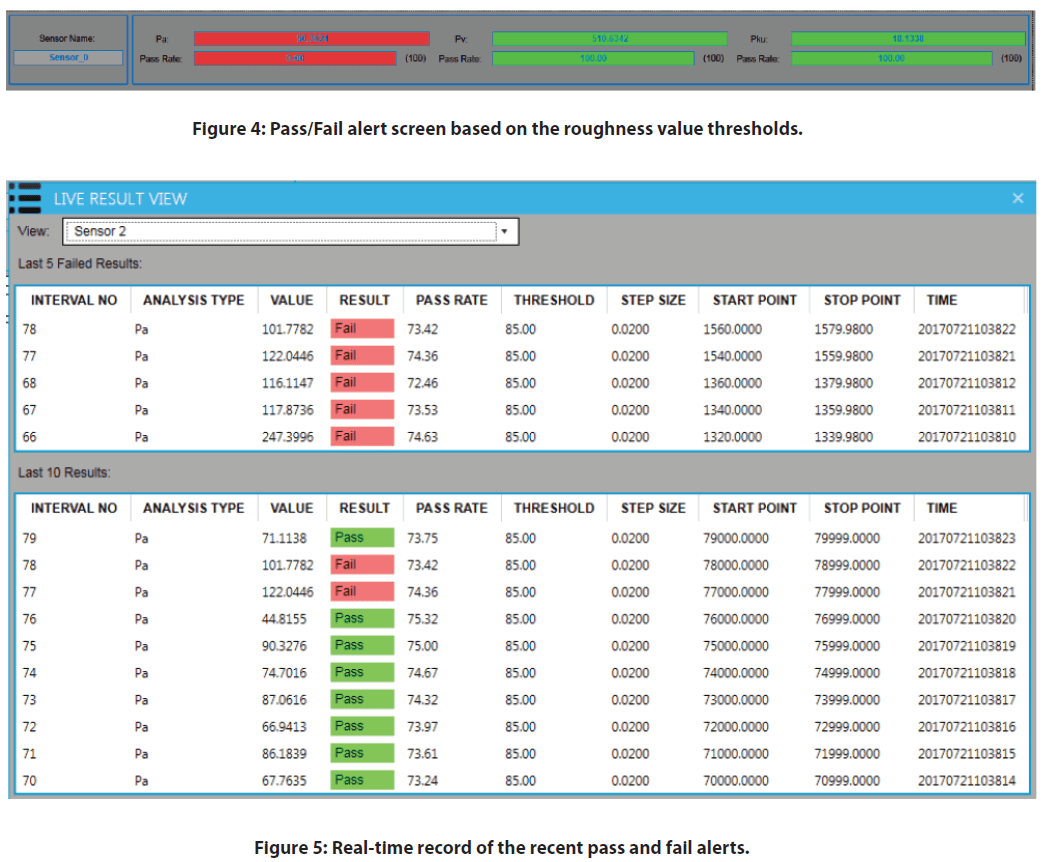

Podczas pomiaru inspekcji chropowatości w czasie rzeczywistym, alerty o przejściu i niepowodzeniu są wyświetlane w oknach oprogramowania, jak pokazano na rysunku 4 i rysunku 5. Gdy wartość chropowatości mieści się w podanych progach, zmierzona chropowatość jest podświetlona na zielono. Natomiast podświetlenie zmienia kolor na czerwony, gdy zmierzona chropowatość powierzchni znajduje się poza zakresem ustalonych wartości progowych. Dzięki temu użytkownik otrzymuje narzędzie do określenia jakości wykończenia powierzchni produktu.

W kolejnych rozdziałach, dwa rodzaje próbek, np. akryl i papier ścierny są wykorzystywane do demonstracji trybów Trigger i Continuous systemu Inspection.

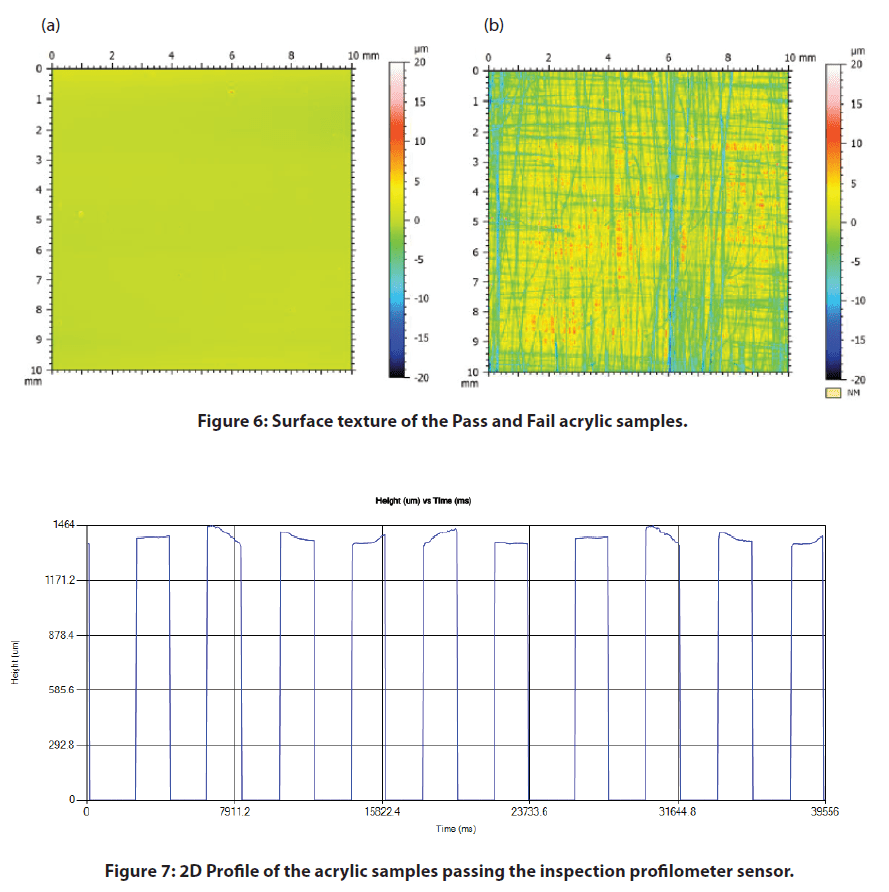

Tryb wyzwalania: Kontrola powierzchni próbki akrylowej

Seria próbek akrylowych jest ustawiana na przenośniku taśmowym i przesuwa się pod głowicą profilera optycznego, jak pokazano na rysunku 1. Widok fałszywego koloru na rysunku 6 pokazuje zmianę wysokości powierzchni. Niektóre z wykończonych jak lustro próbek akrylowych zostały przeszlifowane, aby stworzyć szorstką teksturę powierzchni, jak pokazano na rysunku 6b.

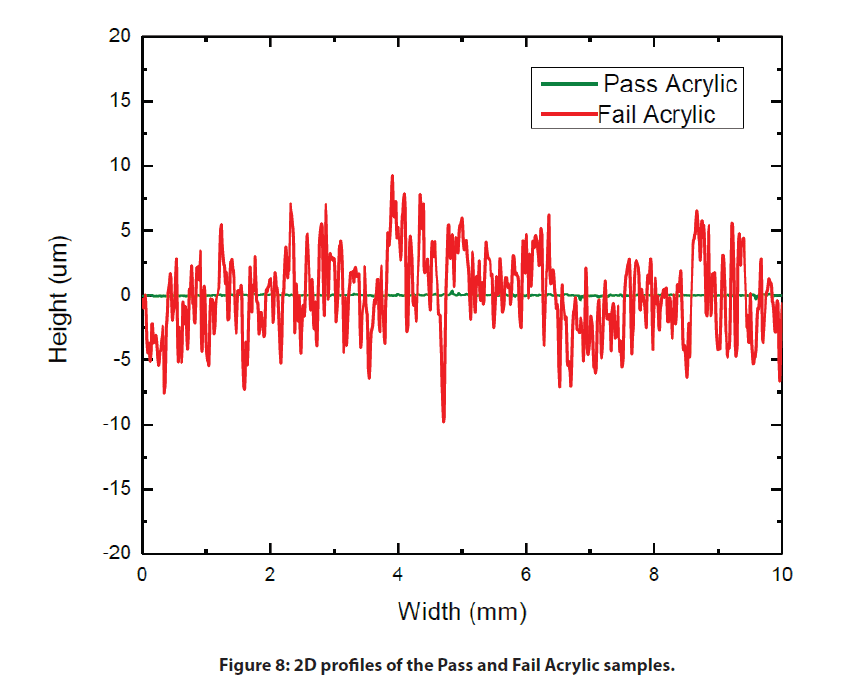

Podczas gdy próbki akrylowe poruszają się ze stałą prędkością pod głowicą profilera optycznego, mierzony jest profil powierzchni, jak pokazano na rysunku 7 i rysunku 8. Wartość chropowatości zmierzonego profilu jest obliczana w tym samym czasie i porównywana z wartościami progowymi. Czerwony alarm awarii jest uruchamiany, gdy wartość chropowatości przekracza ustawiony próg, co pozwala użytkownikom natychmiast wykryć i zlokalizować wadliwy produkt na linii produkcyjnej.

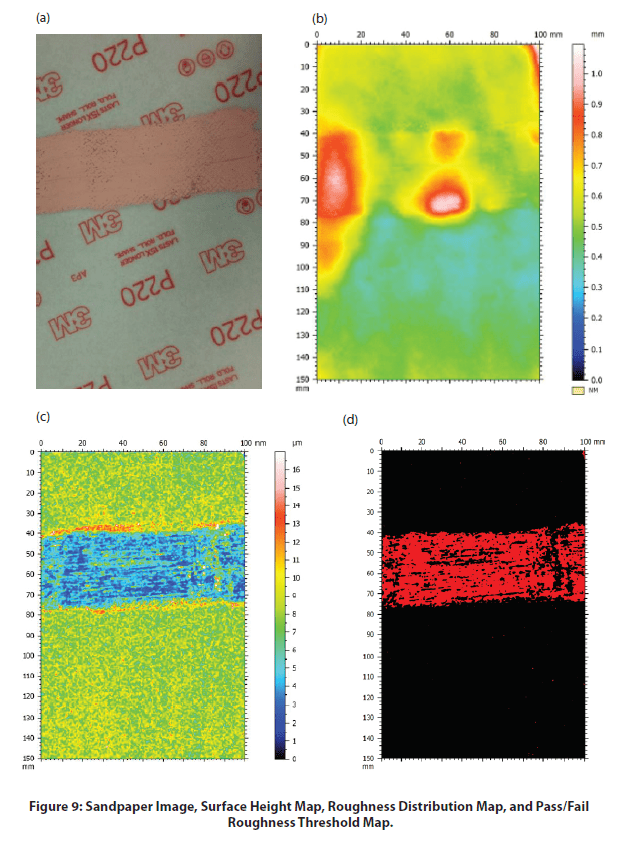

Tryb ciągły: Kontrola powierzchni próbki papieru ściernego

Mapa wysokości powierzchni, mapa rozkładu chropowatości i mapa progów chropowatości Pass / Fail dla powierzchni próbki papieru ściernego, jak pokazano na rysunku 9. Próbka papieru ściernego ma kilka wyższych szczytów w części używanej, jak pokazano na mapie wysokości powierzchni. Różne kolory w palecie na rysunku 9C reprezentują wartość chropowatości lokalnej powierzchni. Mapa chropowatości wykazuje jednorodną chropowatość w nienaruszonym obszarze próbki papieru ściernego, natomiast obszar zużyty jest wyróżniony kolorem ciemnoniebieskim, co wskazuje na obniżoną wartość chropowatości w tym regionie. Próg chropowatości Pass/Fail może być ustawiony w celu zlokalizowania takich regionów, jak pokazano na rysunku 9D.

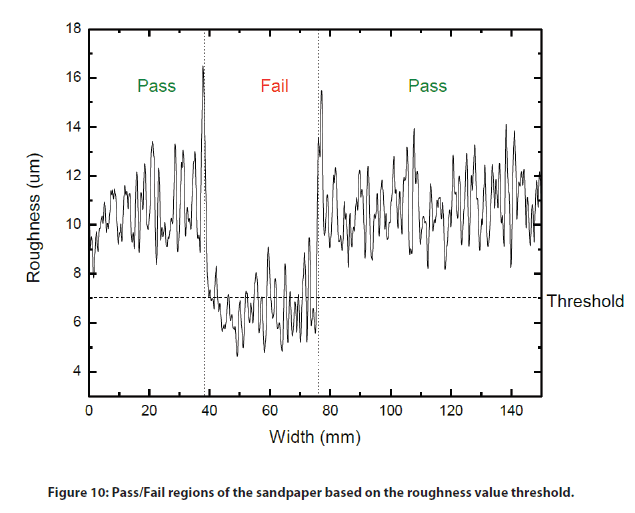

W miarę jak papier ścierny przechodzi pod czujnikiem profilera liniowego, obliczana i rejestrowana jest wartość chropowatości lokalnej w czasie rzeczywistym, jak pokazano na rysunku 10. Alerty zaliczenia/niezaliczenia są wyświetlane na ekranie oprogramowania w oparciu o ustawione wartości progowe chropowatości, służąc jako szybkie i niezawodne narzędzie do kontroli jakości. Jakość powierzchni produktu na linii produkcyjnej jest kontrolowana na miejscu, aby w porę wykryć wadliwe obszary.

W tej aplikacji wykazaliśmy, że profilometr przenośnikowy Nanovea wyposażony w optyczny bezkontaktowy czujnik profilujący działa jako niezawodne narzędzie kontroli jakości na linii produkcyjnej w sposób skuteczny i efektywny.

System kontroli może być zainstalowany w linii produkcyjnej w celu monitorowania jakości powierzchni produktów in situ. Próg chropowatości działa jako niezawodne kryterium do określenia jakości powierzchni produktów, umożliwiając użytkownikom zauważenie wadliwych produktów w odpowiednim czasie. Dwa tryby kontroli, a mianowicie tryb wyzwalania i tryb ciągły, są zapewnione, aby spełnić wymagania dotyczące kontroli różnych rodzajów produktów.

Przedstawione tu dane reprezentują tylko część obliczeń dostępnych w oprogramowaniu analitycznym. Profilometry Nanovea mierzą praktycznie każdą powierzchnię w takich dziedzinach jak: półprzewodniki, mikroelektronika, energia słoneczna, światłowody, optyka, przemysł samochodowy, lotniczy, metalurgia, obróbka, powłoki, farmaceutyka, biomedycyna, ochrona środowiska i wiele innych.

TERAZ POROZMAWIAJMY O TWOJEJ APLIKACJI

Test zużycia bloku na pierścieniu

ZNACZENIE OCENY ZUŻYCIA BLOKÓW NA PIERŚCIENIACH

Test Block-on-Ring (ASTM G77) jest szeroko stosowaną techniką, która ocenia zachowanie materiałów podczas zużycia ślizgowego w różnych symulowanych warunkach, pozwala na wiarygodne rankingi par materiałów dla określonych zastosowań tribologicznych.

CEL POMIARU

W tej aplikacji, Nanovea Mechanical Tester mierzy YS i UTS próbek ze stali nierdzewnej SS304 i stopu aluminium Al6061. Próbki zostały wybrane ze względu na ich powszechnie uznawane wartości YS i UTS pokazujące wiarygodność metod indentacji Nanovea.

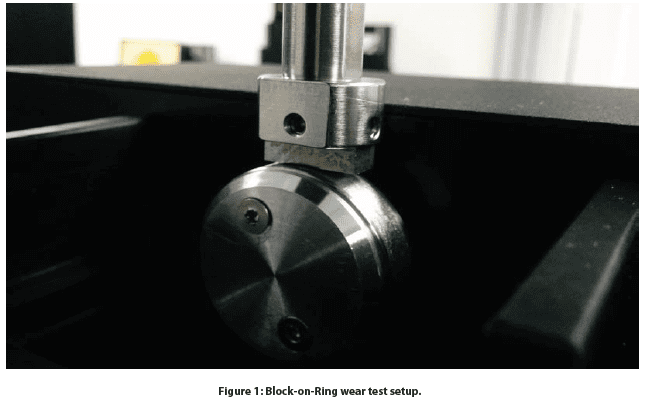

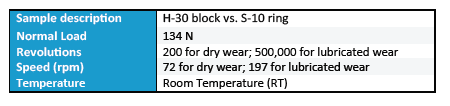

Zachowanie się ślizgowego bloku H-30 na pierścieniu S-10 oceniano za pomocą trybometru Nanovea przy użyciu modułu Block-on-Ring. Blok H-30 wykonany jest ze stali narzędziowej 01 o twardości 30HRC, natomiast pierścień S-10 ze stali typu 4620 o twardości powierzchniowej od 58 do 63 HRC i średnicy pierścienia ~34,98 mm. Testy blokowania na pierścieniu przeprowadzono w środowiskach suchych i smarowanych, aby zbadać wpływ na zachowanie podczas zużycia. Badania smarowania przeprowadzono w ciężkim oleju mineralnym USP. Ślad zużycia zbadano za pomocą urządzenia Nanovea Bezkontaktowy profilometr 3D. Parametry badania zestawiono w tabeli 1. Szybkość zużycia (K) oszacowano za pomocą wzoru K=V/(F×s), gdzie V to objętość zużycia, F to normalne obciążenie, s to droga poślizgu.

WYNIKI I DYSKUSJA

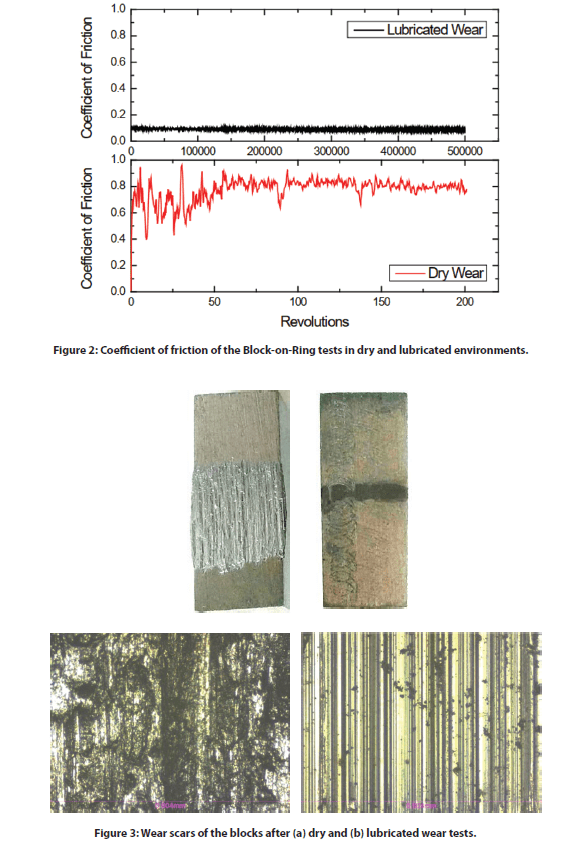

Rysunek 2 porównuje współczynnik tarcia (COF) w testach Block-on-Ring w środowiskach suchych i smarowanych. Blok ma znacznie większe tarcie w środowisku suchym niż w środowisku smarowanym. COF

zmienia się w okresie docierania podczas pierwszych 50 obrotów i osiąga stały współczynnik COF wynoszący ~0,8 przez resztę testu zużycia przy 200 obrotach. Dla porównania, test Block-on-Ring przeprowadzony przy smarowaniu ciężkim olejem mineralnym USP wykazuje stały niski współczynnik COF wynoszący 0,09 przez cały test zużycia przy 500 000 obrotów. Smar znacząco zmniejsza współczynnik COF pomiędzy powierzchniami ~90 razy.

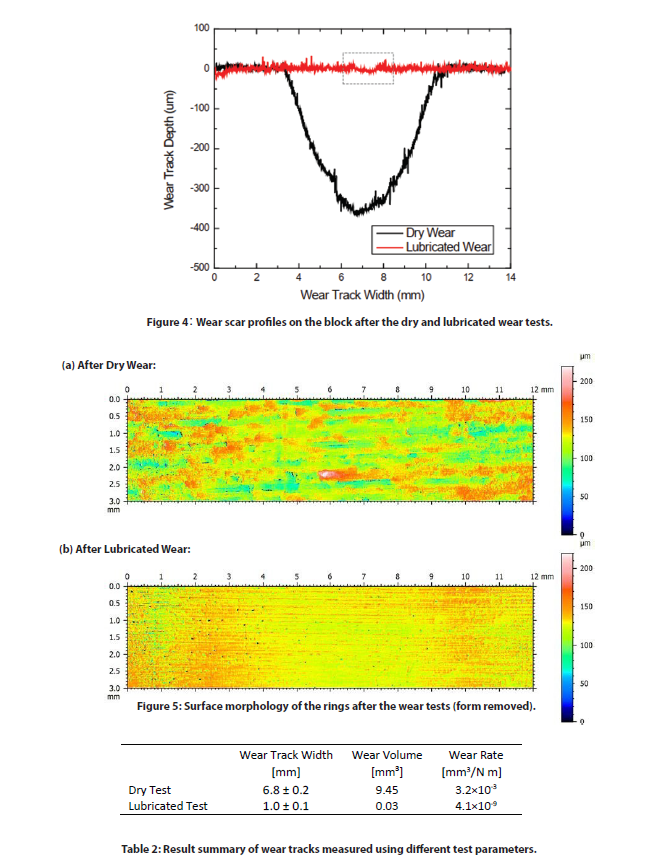

Na rysunkach 3 i 4 przedstawiono obrazy optyczne i profile 2D przekroju poprzecznego blizn po zużyciu na blokach po testach zużycia na sucho i ze smarowaniem. Objętości śladów zużycia i szybkości zużycia zestawiono w tabeli 2. Blok stalowy po próbie zużycia na sucho przy niższej prędkości obrotowej 72 obr/min przez 200 obrotów wykazuje dużą objętość blizny zużycia wynoszącą 9,45 mm˙. Dla porównania, próba zużycia przeprowadzona przy wyższej prędkości obrotowej 197 obr/min przez 500 000 obrotów w smarze z olejem mineralnym tworzy znacznie mniejszą objętość śladu zużycia 0,03 mm˙.

Obrazy na wykresie 3 pokazują, że podczas testów w warunkach suchych ma miejsce poważne zużycie w porównaniu do łagodnego zużycia w teście zużycia w stanie nasmarowanym. Wysokie temperatury i intensywne wibracje generowane podczas próby zużycia na sucho sprzyjają utlenianiu metalowych odłamków, co skutkuje silnym ścieraniem trzech elementów. W teście smarowania olej mineralny redukuje tarcie i chłodzi powierzchnię styku, jak również transportuje odłamki ścierne powstałe podczas zużycia. Prowadzi to do znacznego zmniejszenia szybkości zużycia o współczynnik ~8×10ˆ. Tak znaczna różnica w odporności na zużycie w różnych środowiskach pokazuje, jak ważna jest właściwa symulacja zużycia ślizgowego w realistycznych warunkach pracy.

Zachowanie podczas zużycia może się drastycznie zmienić, gdy wprowadzone zostaną niewielkie zmiany w warunkach badania. Wszechstronność trybometru Nanovea pozwala na pomiar zużycia w warunkach wysokiej temperatury, smarowania i trybokorozji. Dokładna kontrola prędkości i pozycji przez zaawansowany silnik umożliwia wykonywanie testów zużycia przy prędkościach od 0,001 do 5000 rpm, co czyni go idealnym narzędziem dla laboratoriów badawczych/testowych do badania zużycia w różnych warunkach trybologicznych.

Stan powierzchni próbek zbadano za pomocą bezkontaktowego proÿlometru optycznego firmy Nanovea. Na rysunku 5 przedstawiono morfologię powierzchni pierścieni po testach zużycia. Forma cylindra została usunięta, aby lepiej przedstawić morfologię powierzchni i chropowatość powstałą w wyniku procesu zużycia ślizgowego. Znaczna chropowatość powierzchni miała miejsce w wyniku procesu ścierania trzech ciał podczas próby zużycia na sucho 200 obrotów. Blok i pierścień po próbie zużycia na sucho wykazują chropowatość Ra odpowiednio 14,1 i 18,1 µm, w porównaniu do 5,7 i 9,1 µm w długotrwałej próbie zużycia smarowanego 500 000 - obrotów przy wyższej prędkości. Test ten pokazuje, jak ważne jest właściwe smarowanie styku pierścień tłokowy-cylinder. Silne zużycie szybko uszkadza powierzchnię styku bez smarowania i prowadzi do nieodwracalnego pogorszenia jakości obsługi, a nawet do zepsucia silnika.

PODSUMOWANIE

W tym badaniu pokazujemy, w jaki sposób trybometr firmy Nanovea jest używany do oceny zużycia ślizgowego pary stalowo-metalowej przy użyciu modułu Block-on-Ring zgodnie z normą ASTM G77. Smar odgrywa kluczową rolę w właściwościach zużycia pary materiałów. Olej mineralny zmniejsza szybkość zużycia bloku H-30 o współczynnik ~8×10ˆ, a COF ~90 razy. Wszechstronność trybometru Nanovea czyni go idealnym narzędziem do pomiaru zużycia w różnych warunkach smarowania, w wysokiej temperaturze i trybokorozji.

Tribometr Nanovea umożliwia precyzyjne i powtarzalne badania zużycia i tarcia przy użyciu trybów obrotowych i liniowych zgodnych z ISO i ASTM, z opcjonalnymi modułami zużycia w wysokiej temperaturze, smarowania i trybokorozji dostępnymi w jednym wstępnie zintegrowanym systemie. Niezrównany asortyment Nanovea to idealne rozwiązanie do określania pełnego zakresu właściwości tribologicznych cienkich lub grubych, miękkich lub twardych powłok, powłok i podłoży.

TERAZ POROZMAWIAJMY O TWOJEJ APLIKACJI

Analiza materiałów kompozytowych z wykorzystaniem profilometrii 3D

Znaczenie profilometrii bezkontaktowej dla materiałów kompozytowych

Kluczowe znaczenie ma minimalizacja defektów, aby materiały kompozytowe były jak najbardziej wytrzymałe w zastosowaniach wzmacniających. Jako że jest to materiał anizotropowy, bardzo ważne jest, aby kierunek splotu był spójny, aby zachować wysoką przewidywalność wyników. Materiały kompozytowe mają jeden z najwyższych współczynników wytrzymałości do wagi, co sprawia, że w niektórych przypadkach są mocniejsze od stali. Ważne jest ograniczenie eksponowanej powierzchni w kompozytach, aby zminimalizować podatność chemiczną i efekty rozszerzalności cieplnej. Profilometryczna kontrola powierzchni jest krytyczna dla kontroli jakości produkcji kompozytów, aby zapewnić wysoką wydajność przez długi czas użytkowania.

Nanovea Bezkontaktowy profilometr 3D różni się od innych technik pomiaru powierzchni, takich jak sondy dotykowe lub interferometria. Nasze profilometry wykorzystują chromatyzm osiowy do pomiaru niemal każdej powierzchni, a otwarta konfiguracja umożliwia pobieranie próbek o dowolnej wielkości bez konieczności przygotowania. Pomiary w skali od nano do makro są uzyskiwane podczas pomiaru profilu powierzchni przy zerowym wpływie współczynnika odbicia lub absorpcji próbki. Nasze profilometry z łatwością mierzą dowolny materiał: przezroczysty, nieprzezroczysty, lustrzany, dyfuzyjny, polerowany i szorstki, dzięki zaawansowanej możliwości pomiaru dużych kątów powierzchni bez manipulacji oprogramowaniem. Technika bezkontaktowego profilometru zapewnia idealną i przyjazną dla użytkownika możliwość maksymalizacji badań powierzchni materiałów kompozytowych; wraz z korzyściami płynącymi z połączonych możliwości 2D i 3D.

Cel pomiaru

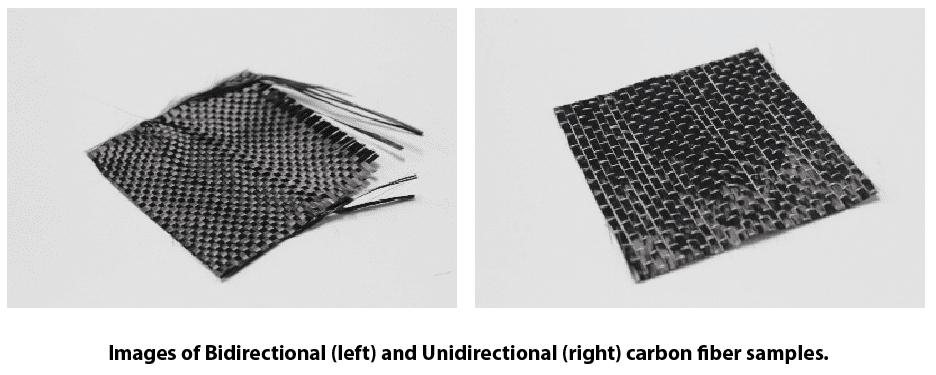

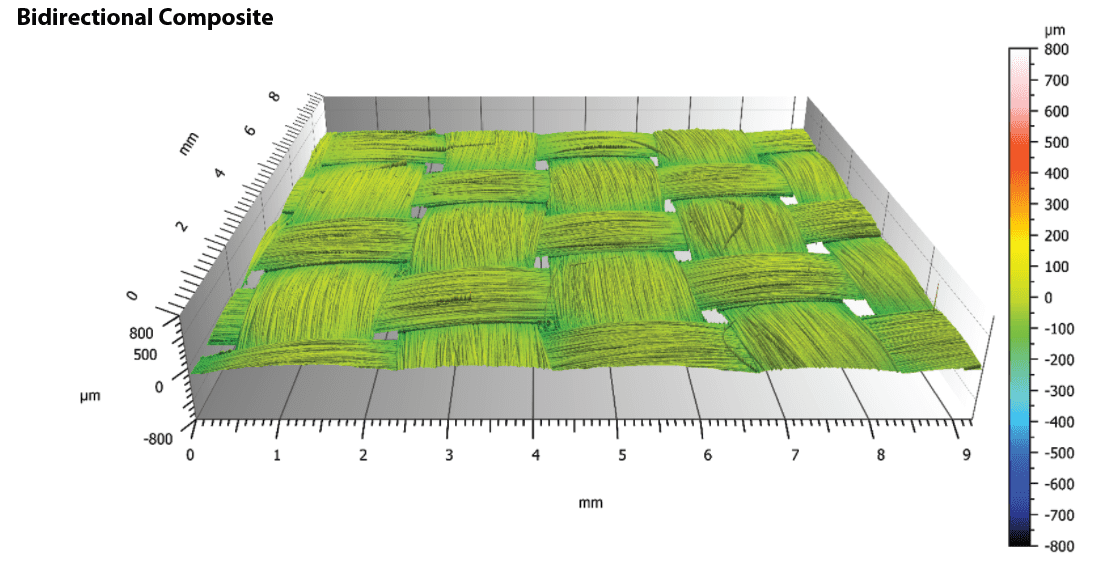

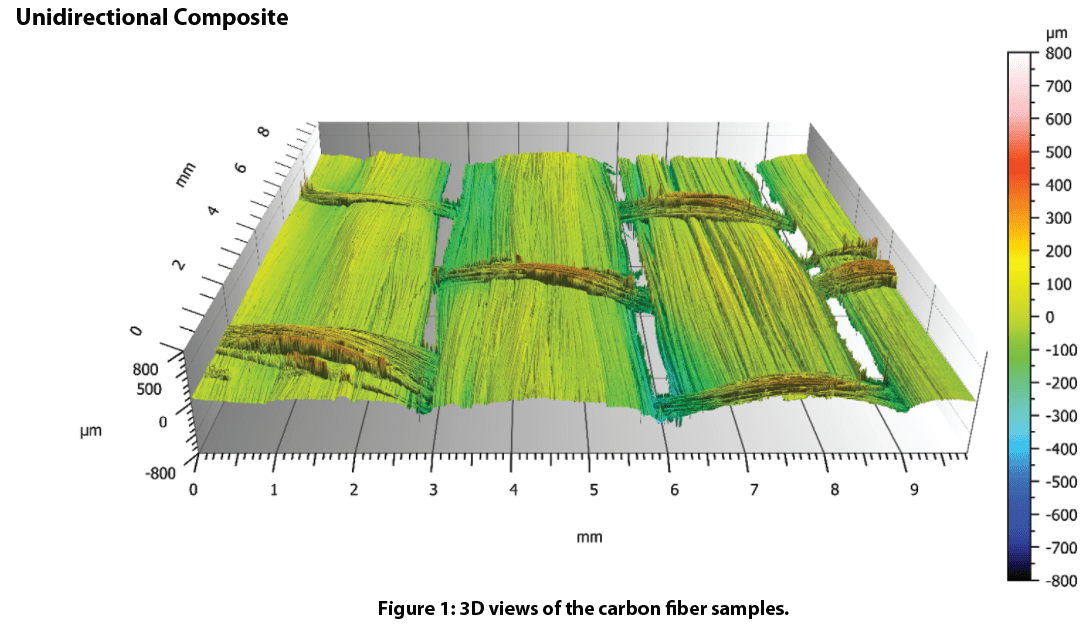

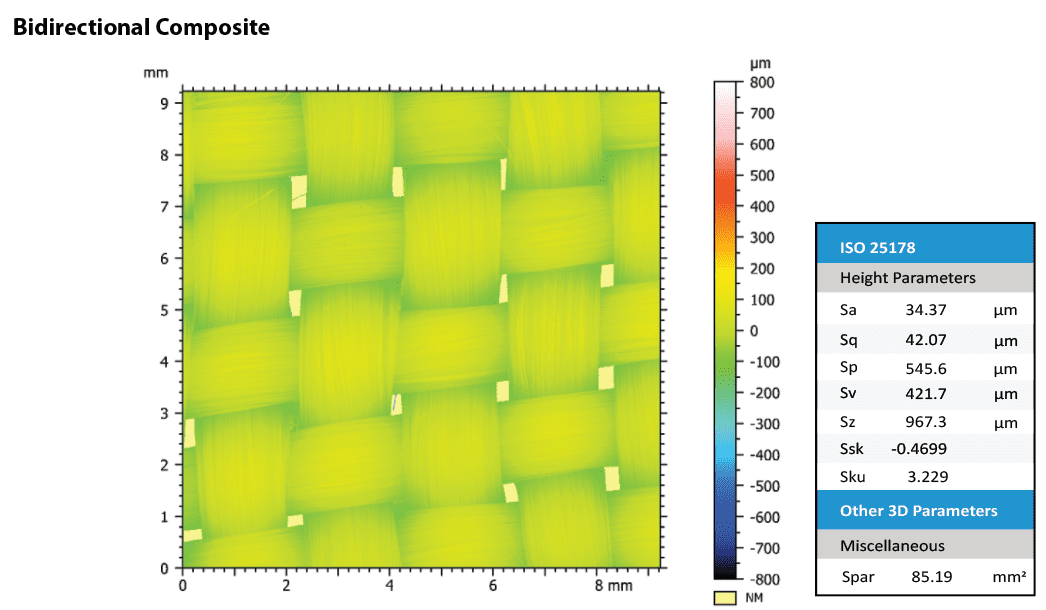

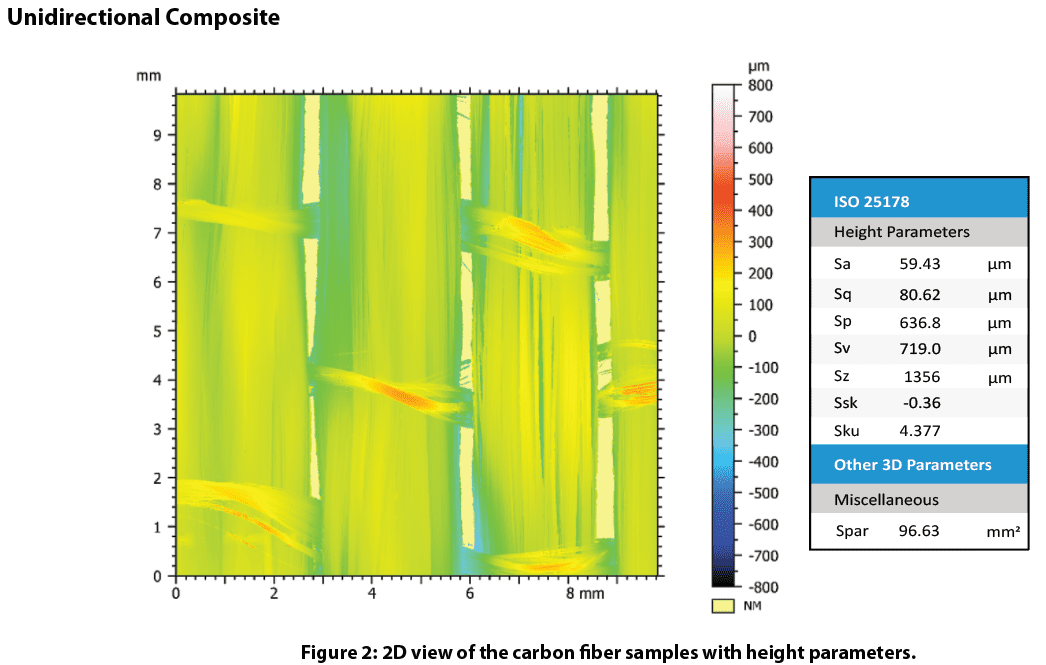

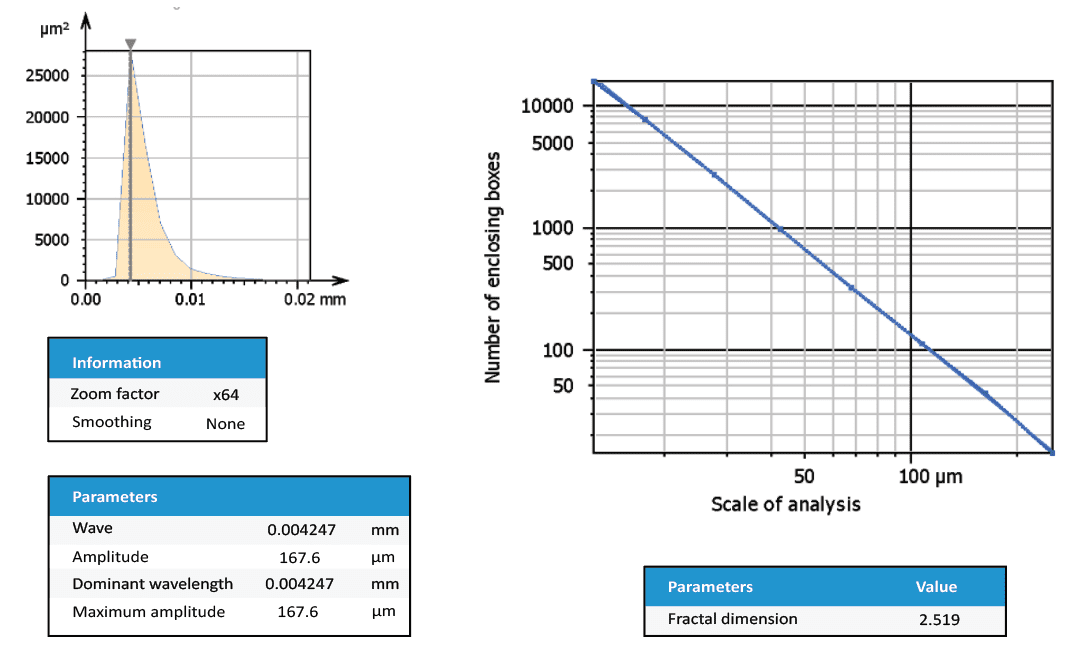

Profilometr Nanovea HS2000L użyty w tej aplikacji zmierzył powierzchnię dwóch splotów kompozytów z włókien węglowych. Chropowatość powierzchni, długość splotu, izotropowość, analiza fraktalna i inne parametry powierzchni zostały wykorzystane do scharakteryzowania kompozytów. Zmierzony obszar został wybrany losowo i założono, że jest wystarczająco duży, aby wartości właściwości mogły być porównane przy użyciu potężnego oprogramowania do analizy powierzchni Nanovea.

Wyniki i dyskusja

Analiza powierzchni

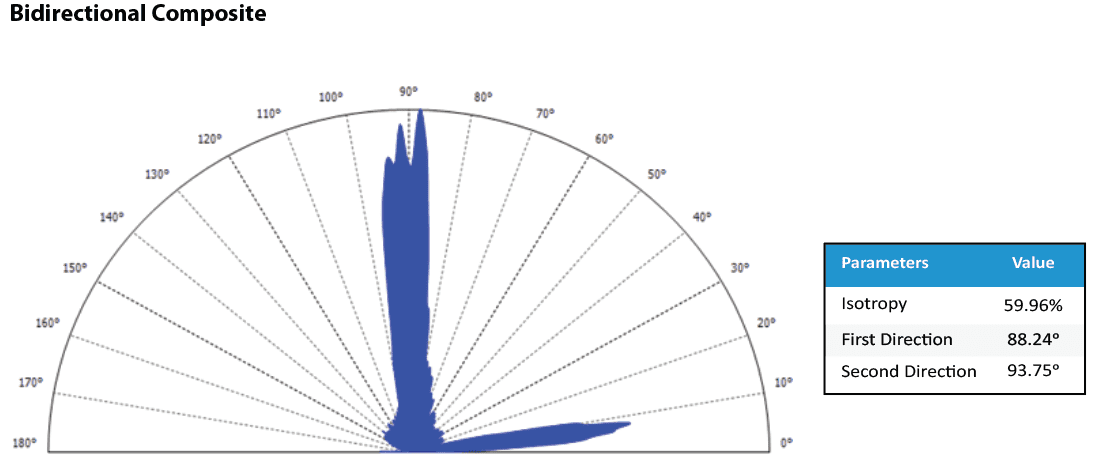

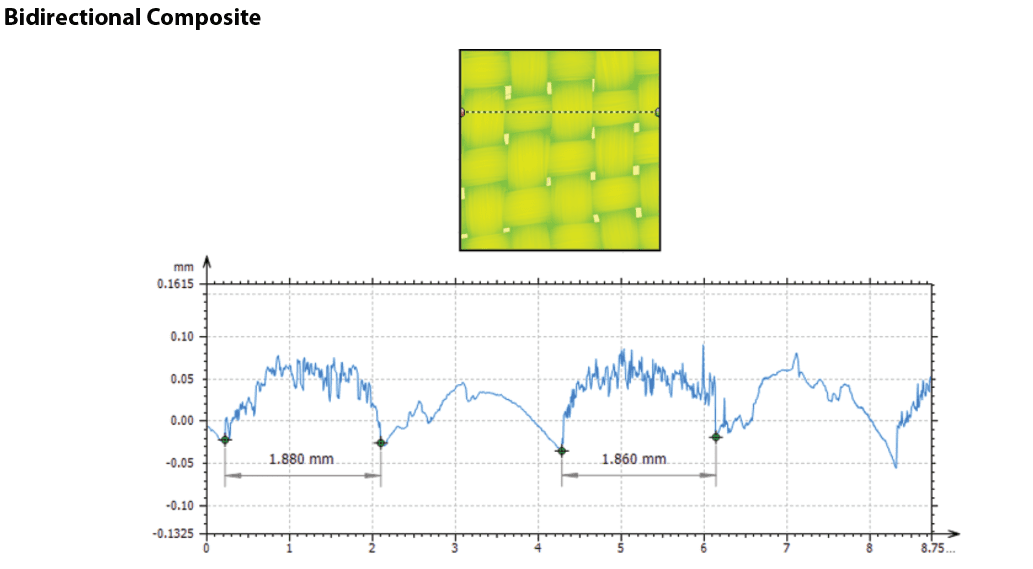

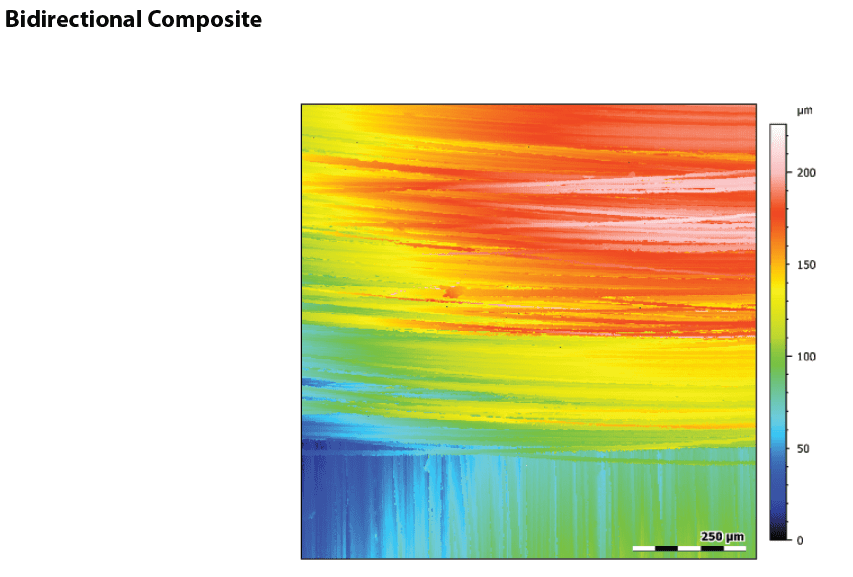

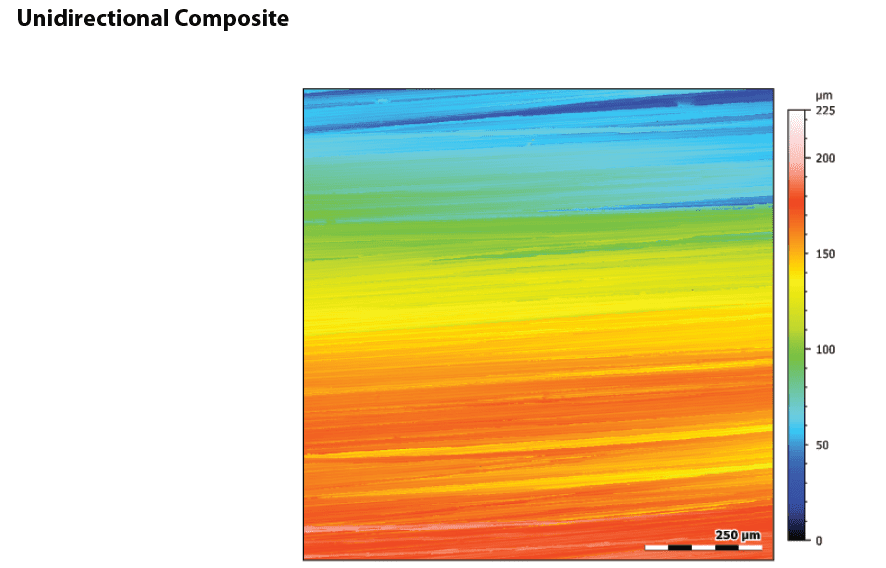

Izotropia pokazuje kierunkowość splotu w celu określenia oczekiwanych wartości właściwości. Nasze badania pokazują, że kompozyt dwukierunkowy jest ~60% izotropowy zgodnie z oczekiwaniami. Tymczasem kompozyt jednokierunkowy jest ~13% izotropowy z powodu silnego pojedynczego włókna kierunkowego ścieżki.

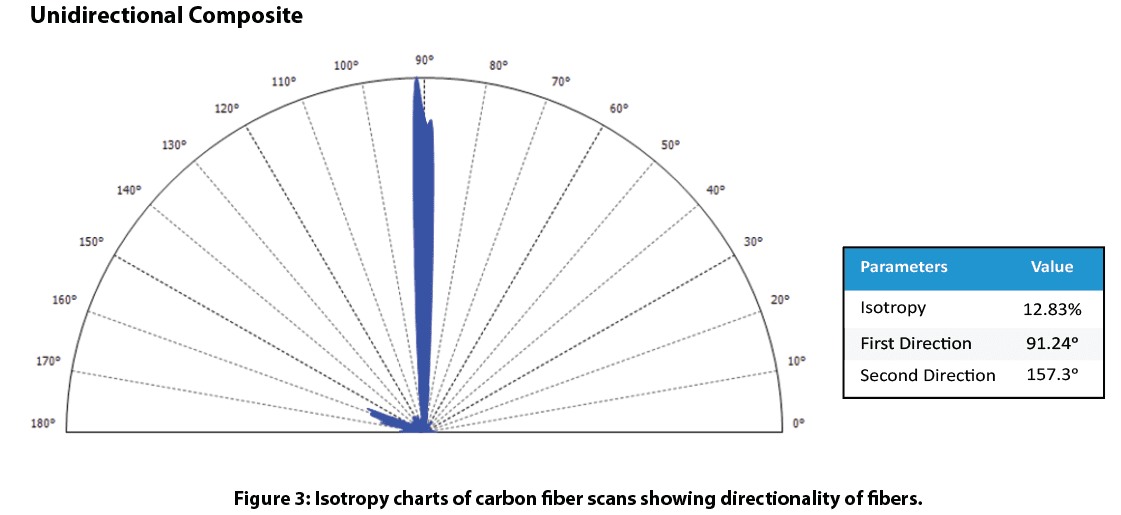

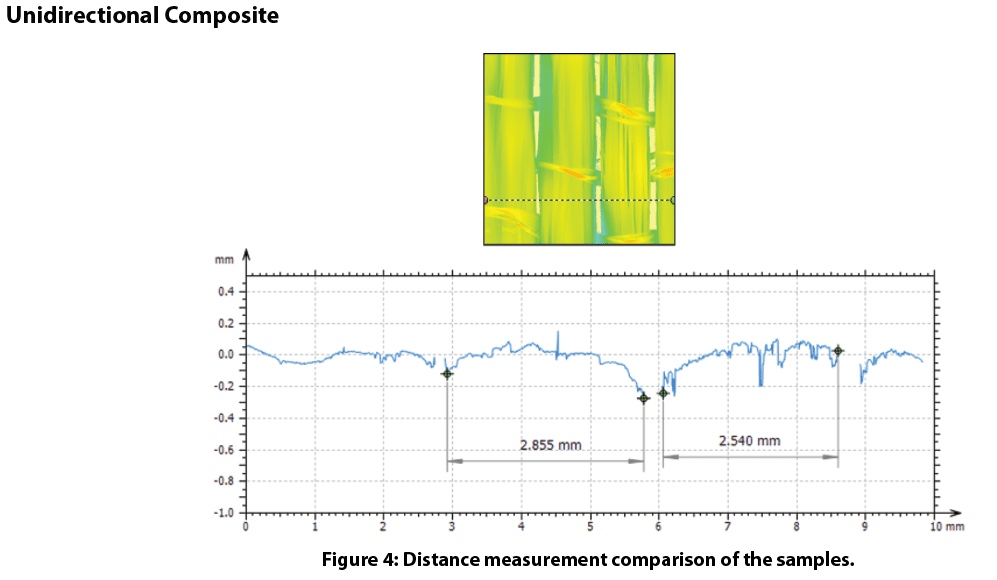

Wielkość splotu określa spójność upakowania i szerokość włókien użytych w kompozycie. Nasze badanie pokazuje jak łatwo możemy zmierzyć wielkość splotu z dokładnością do mikrona, aby zapewnić jakość części.

Analiza tekstury dominującej długości fali sugeruje, że grubość splotów dla obu kompozytów wynosi 4,27 mikrona. Analiza wymiaru fraktalnego powierzchni włókien określa gładkość, co pozwala stwierdzić, jak łatwo włókna osadzają się w matrycy. Wymiar fraktalny włókna jednokierunkowego jest wyższy niż włókna dwukierunkowego, co może mieć wpływ na przetwarzanie kompozytów.

Wniosek

W tej aplikacji wykazaliśmy, że profilometr bezkontaktowy Nanovea HS2000L precyzyjnie charakteryzuje włóknistą powierzchnię materiałów kompozytowych. Wyróżniliśmy różnice pomiędzy rodzajami splotów włókien węglowych za pomocą parametrów wysokości, izotropowości, analizy tekstury i pomiarów odległości oraz wiele innych.

Nasze pomiary powierzchni profilometru precyzyjnie i szybko łagodzą uszkodzenia kompozytów, co zmniejsza defekty w częściach, maksymalizując możliwości materiałów kompozytowych. Prędkość profilometru 3D Nanovea waha się od <1mm/s do 500mm/s, co pozwala na zastosowanie w aplikacjach badawczych do potrzeb szybkiej inspekcji. Profilometr Nanovea jest rozwiązaniem

do wszelkich potrzeb związanych z pomiarami kompozytów.

TERAZ POROZMAWIAJMY O TWOJEJ APLIKACJI

Ocena twardości tkanek biologicznych za pomocą nanoindentacji

Znaczenie nanoindentacji tkanek biologicznych

Tradycyjne testy mechaniczne (twardość, przyczepność, ściskanie, przebicie, granica plastyczności, itp.) wymagają większej precyzji i niezawodności w dzisiejszych środowiskach kontroli jakości, w których stosuje się szeroki zakres zaawansowanych materiałów, od tkanek do materiałów kruchych. Tradycyjne oprzyrządowanie mechaniczne nie jest w stanie zapewnić czułej kontroli obciążenia i rozdzielczości wymaganej dla zaawansowanych materiałów. Wyzwania związane z biomateriałami wymagają opracowania testów mechanicznych umożliwiających dokładną kontrolę obciążenia w przypadku materiałów wyjątkowo miękkich. Materiały te wymagają zastosowania bardzo niskich obciążeń sub mN z dużym zakresem głębokości w celu zapewnienia prawidłowego pomiaru właściwości. Ponadto, wiele różnych rodzajów badań mechanicznych może być wykonywanych na jednym urządzeniu, co pozwala na uzyskanie większej funkcjonalności. Umożliwia to wykonanie szeregu ważnych pomiarów biomateriałów, w tym twardości, modułu sprężystości, modułu stratności i przechowywania oraz pełzania, a także odporności na zarysowania i granicy plastyczności.

Cel pomiaru

W tej aplikacji tester mechaniczny Nanovea w trybie nanoindentacji jest wykorzystywany do badania twardości i modułu sprężystości 3 oddzielnych obszarów substytutu biomateriału na regionach tłuszczu, jasnego mięsa i ciemnego mięsa prosciutto.

Nanoindentacja oparta jest na normach ASTM E2546 i ISO 14577. W badaniach wykorzystuje się metody, w których końcówka wgłębnika o znanej geometrii wbijana jest w określone miejsce badanego materiału z kontrolowanym wzrostem obciążenia normalnego. Po osiągnięciu zadanej głębokości maksymalnej, obciążenie normalne jest zmniejszane aż do całkowitego odprężenia. Obciążenie jest przykładane przez piezoelektryczny siłownik i mierzone w kontrolowanej pętli za pomocą ogniwa obciążnikowego o wysokiej czułości. Podczas eksperymentów pozycja wgłębnika względem powierzchni próbki jest monitorowana za pomocą precyzyjnego czujnika pojemnościowego. Uzyskane krzywe obciążenia i przemieszczenia dostarczają danych charakterystycznych dla mechanicznej natury badanego materiału. Opracowane modele obliczają ilościowe wartości twardości i modułów na podstawie zmierzonych danych. Nanoindentacja jest odpowiednia do pomiarów przy niskim obciążeniu i głębokości penetracji w skali nanometrów.

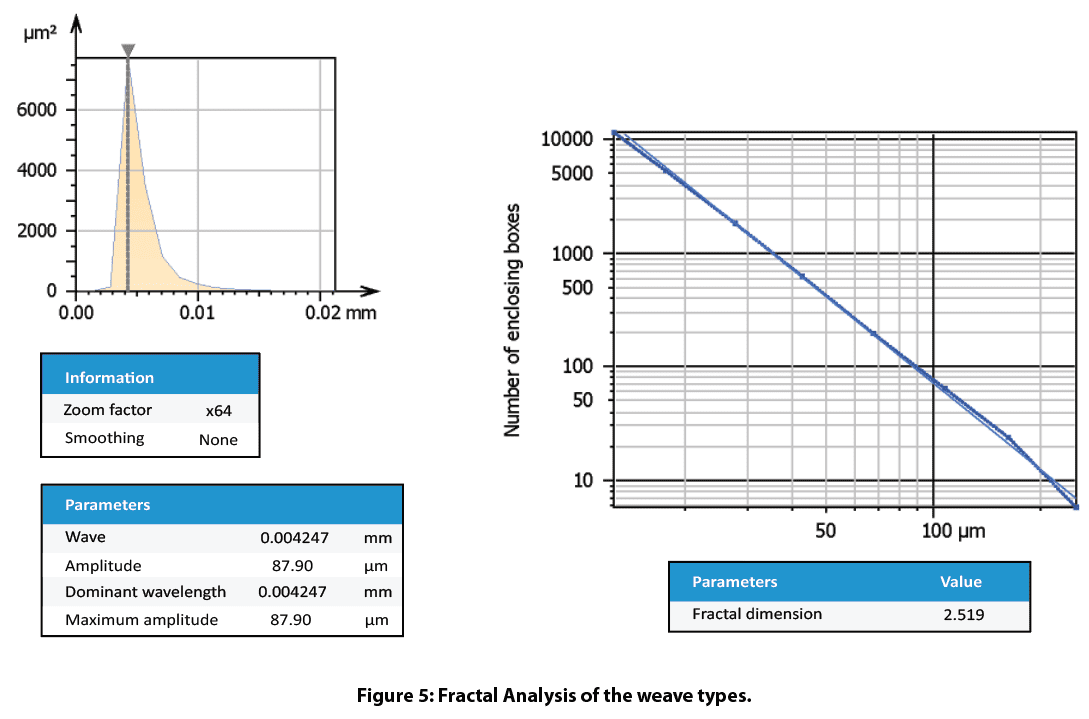

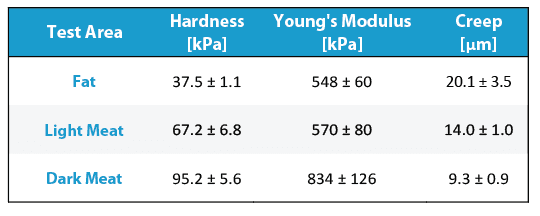

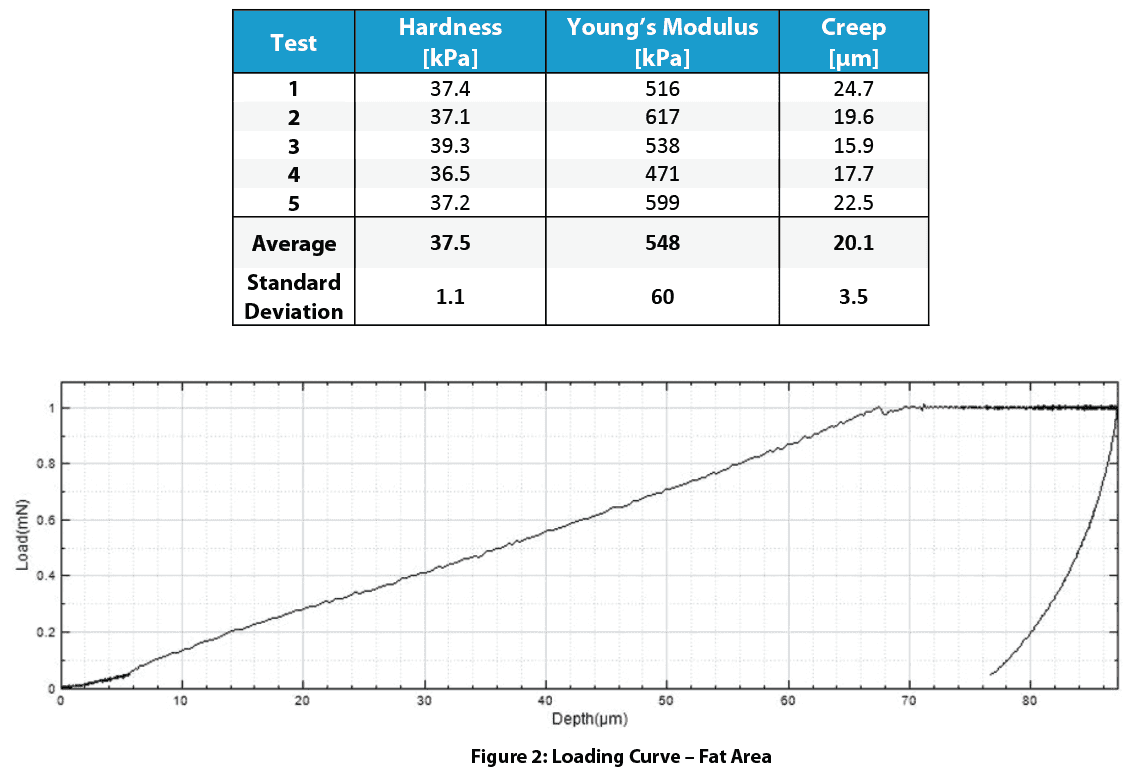

Wyniki i dyskusja

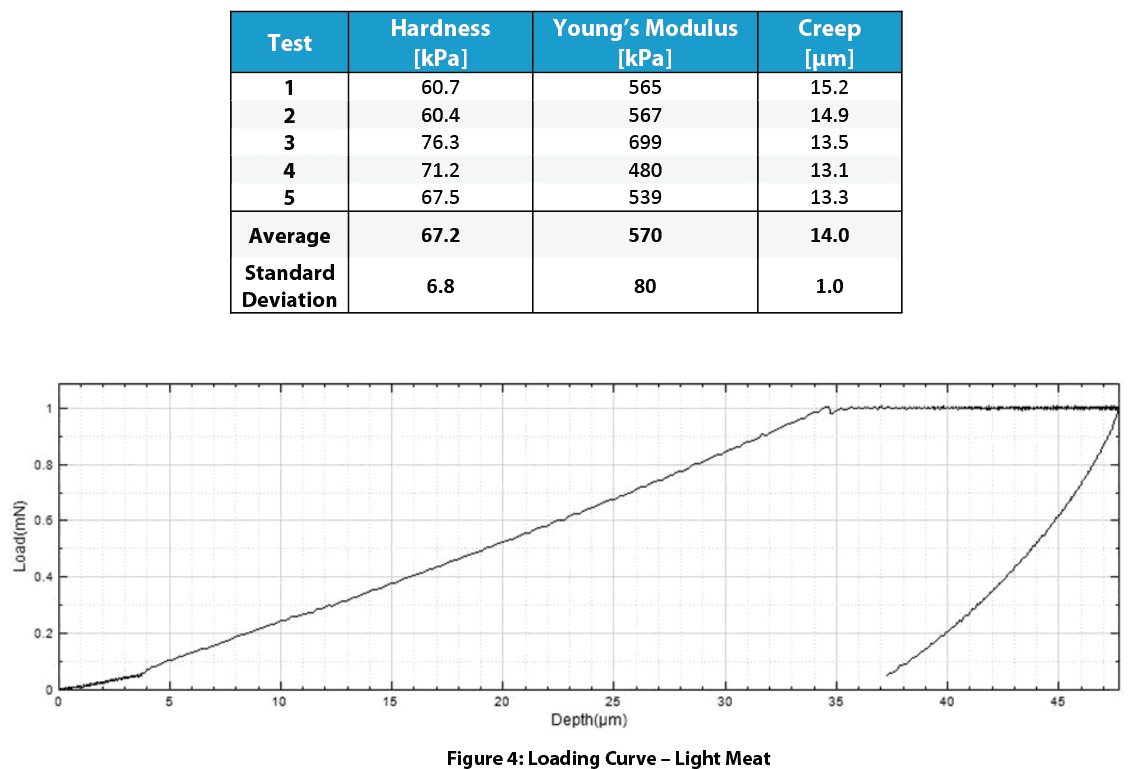

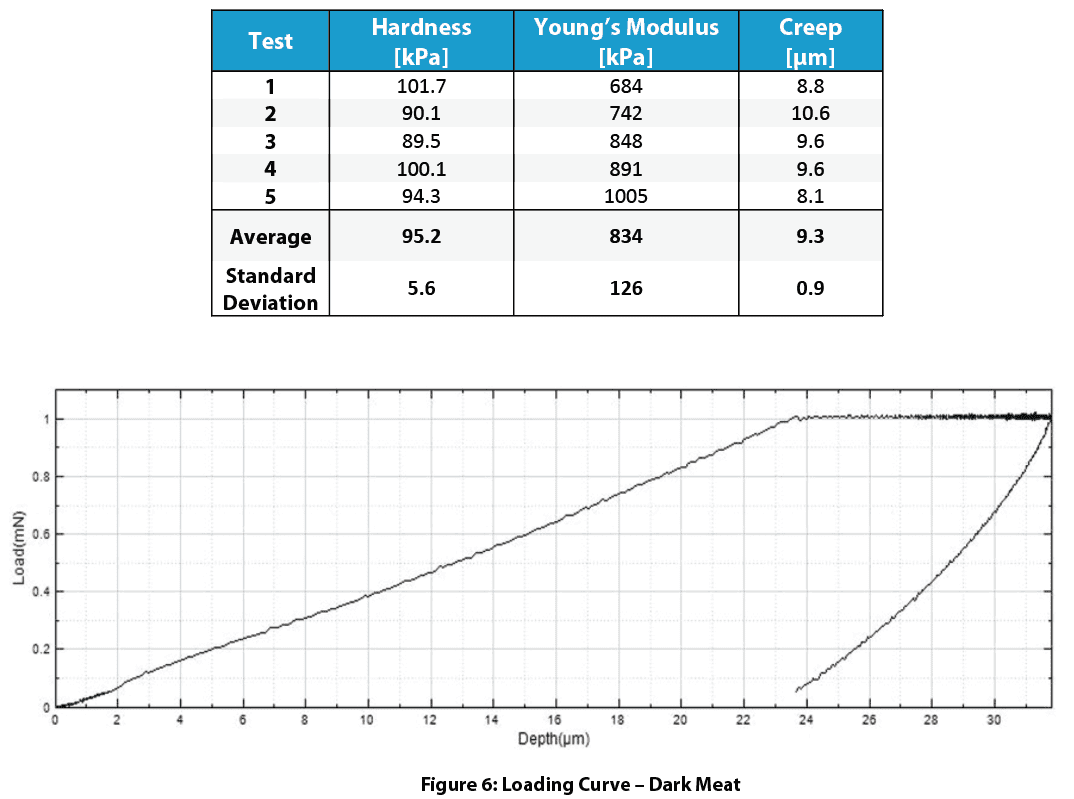

W poniższych tabelach przedstawiono zmierzone wartości twardości i modułu Younga ze średnimi i odchyleniami standardowymi. Duża chropowatość powierzchni może powodować duże różnice w wynikach ze względu na małą wielkość wgłębienia.

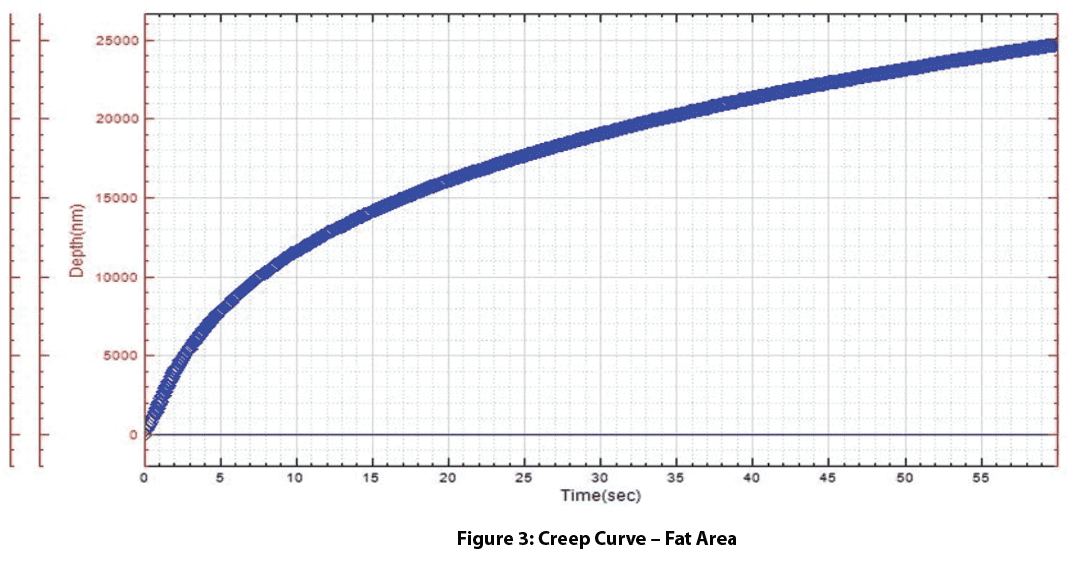

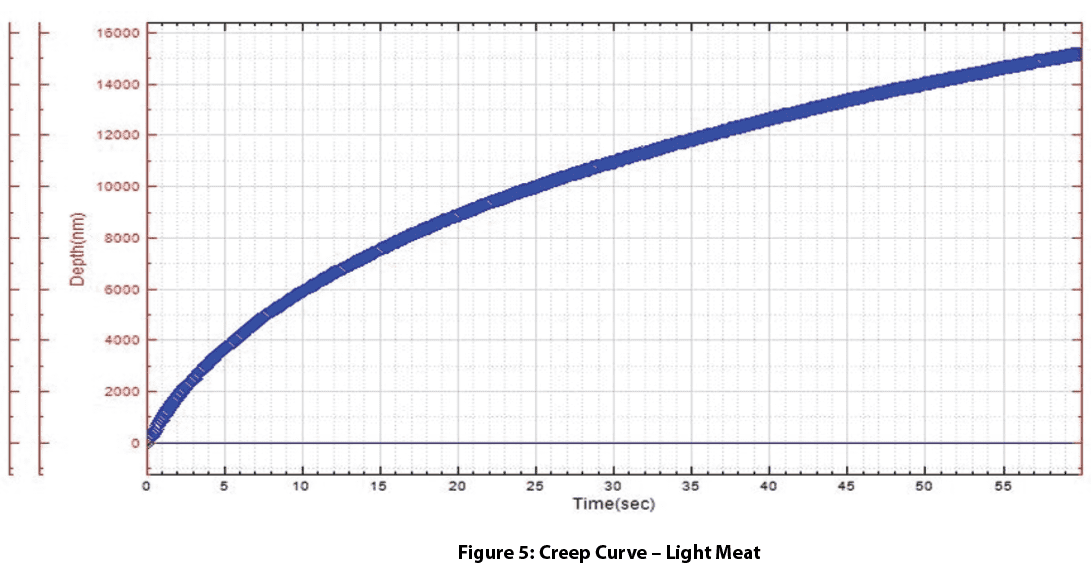

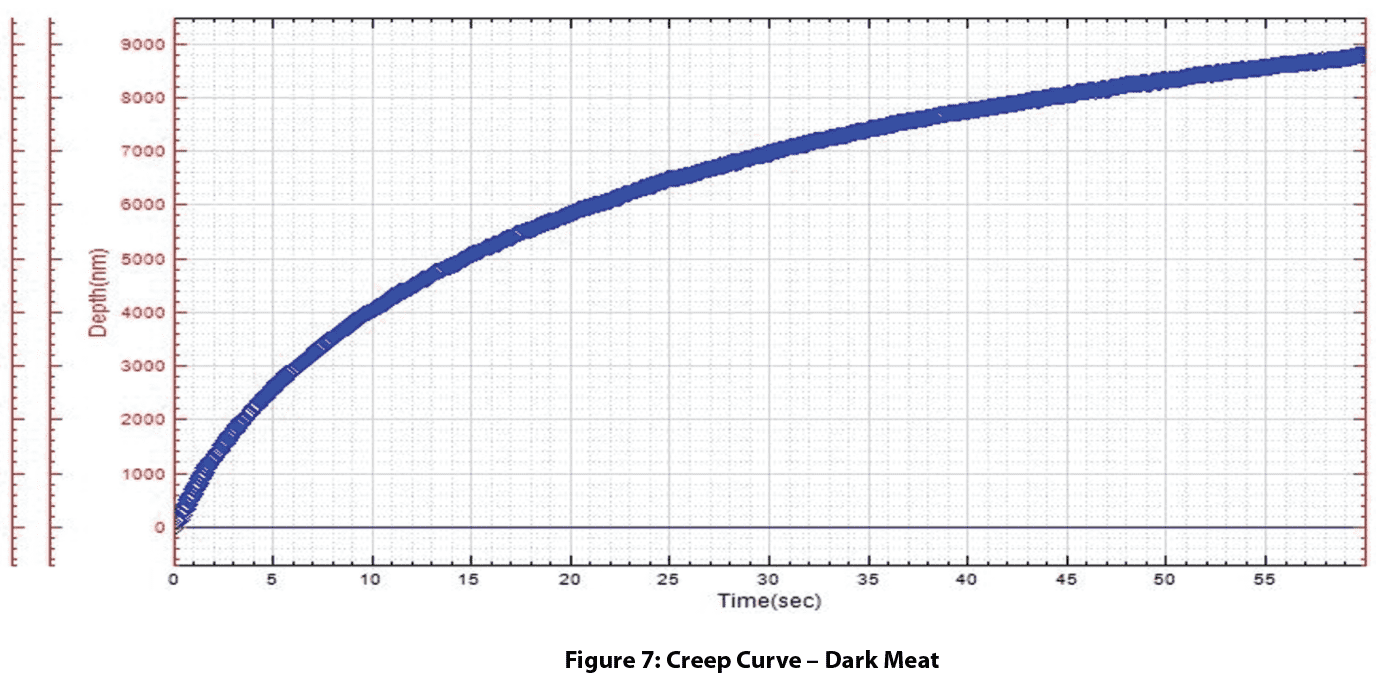

Obszar tłuszczu miał około połowy twardości obszarów mięsnych. Obróbka mięsa spowodowała, że ciemniejsza część mięsa była twardsza niż jasna. Moduł sprężystości i twardość są w bezpośrednim związku z odczuwaną w ustach gryznością części tłuszczowej i mięsnej. Tłuszcz i jasna część mięsa po 60 sekundach pełzają w większym tempie niż ciemne mięso.

Wyniki szczegółowe - Tłuszcz

Szczegółowe wyniki - Mięso jasne

Szczegółowe wyniki - Mięso ciemne

Wniosek

W tej aplikacji Nanovea tester mechaniczny w trybie nanoindentacji wiarygodnie określił właściwości mechaniczne obszarów tłuszczu i mięsa, pokonując jednocześnie dużą chropowatość powierzchni próbki. Pokazało to szerokie i niezrównane możliwości testera mechanicznego Nanovea. System zapewnia jednocześnie precyzyjne pomiary właściwości mechanicznych niezwykle twardych materiałów i miękkich tkanek biologicznych.

Ogniwo obciążające w zamkniętej pętli sterowania ze stolikiem piezoelektrycznym zapewnia precyzyjny pomiar twardych lub miękkich materiałów żelowych od 1 do 5kPa. Przy użyciu tego samego systemu możliwe jest badanie biomateriałów przy wyższych obciążeniach do 400N. Obciążenie wielocyklowe może być stosowane do badań zmęczeniowych, a informacje o granicy plastyczności w każdej strefie można uzyskać za pomocą płaskiej cylindrycznej końcówki diamentowej. Dodatkowo, dzięki dynamicznej analizie mechanicznej (DMA), można z dużą dokładnością ocenić właściwości lepkosprężyste, utratę właściwości i moduł magazynowania, wykorzystując zamkniętą pętlę kontroli obciążenia. Badania w różnych temperaturach i pod wpływem cieczy są również dostępne w tym samym systemie.

Tester mechaniczny firmy Nanovea nadal stanowi doskonałe narzędzie do zastosowań biologicznych i miękkich polimerów/żeli.

TERAZ POROZMAWIAJMY O TWOJEJ APLIKACJI

Ocena zużycia i zarysowania drutu miedzianego poddanego obróbce powierzchniowej

Znaczenie oceny zużycia i zarysowania drutu miedzianego

Miedź ma długą historię stosowania w okablowaniu elektrycznym od czasu wynalezienia elektromagnesu i telegrafu. Przewody miedziane są stosowane w szerokiej gamie urządzeń elektronicznych, takich jak panele, mierniki, komputery, maszyny biznesowe i urządzenia, dzięki ich odporności na korozję, możliwości lutowania i wydajności w podwyższonych temperaturach do 150°C. Około połowa wydobywanej miedzi jest wykorzystywana do produkcji przewodów i kabli elektrycznych.

Jakość powierzchni drutu miedzianego ma kluczowe znaczenie dla wydajności i żywotności aplikacji. Mikro defekty w drutach mogą prowadzić do nadmiernego zużycia, inicjacji i propagacji pęknięć, zmniejszenia przewodności i nieodpowiedniej lutowności. Właściwa obróbka powierzchni drutów miedzianych usuwa defekty powierzchniowe powstałe podczas ciągnienia drutu, poprawiając odporność na korozję, zarysowania i zużycie. Wiele zastosowań lotniczych z drutami miedzianymi wymaga kontrolowanego zachowania, aby zapobiec nieoczekiwanym awariom sprzętu. Wymierne i wiarygodne pomiary są potrzebne do prawidłowej oceny odporności na zużycie i zarysowania powierzchni drutu miedzianego.

Cel pomiaru

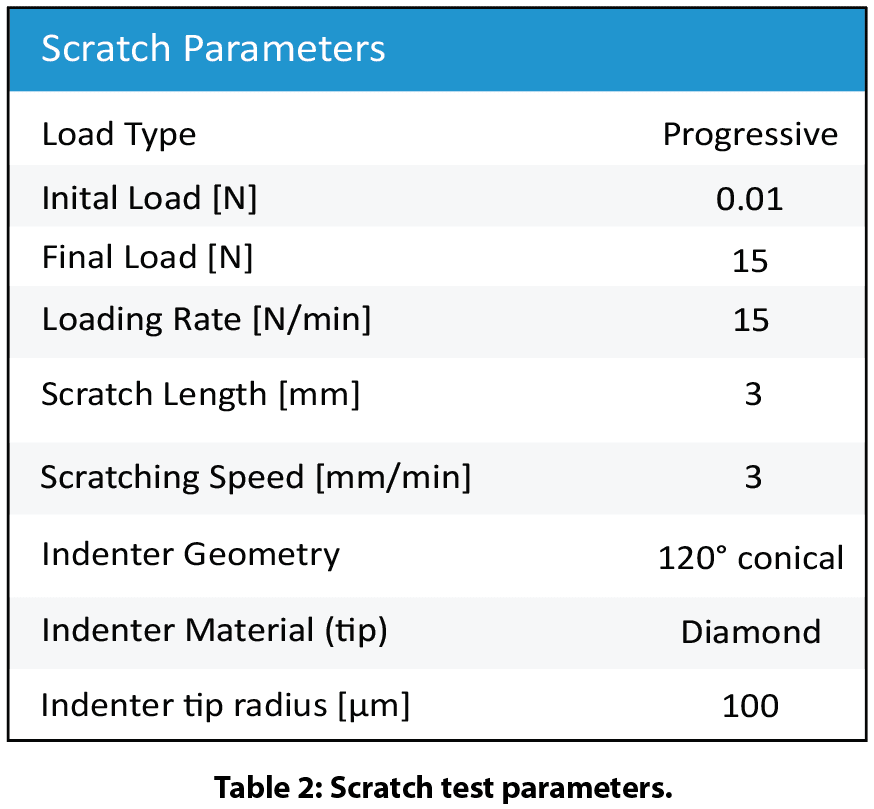

W tej aplikacji symulujemy kontrolowany proces zużycia różnych obróbek powierzchni drutu miedzianego. Testowanie zarysowań mierzy obciążenie wymagane do spowodowania zniszczenia obrabianej warstwy powierzchniowej. W tym badaniu zaprezentowano Nanoveę Tribometr oraz Tester mechaniczny jako idealne narzędzia do oceny i kontroli jakości przewodów elektrycznych.

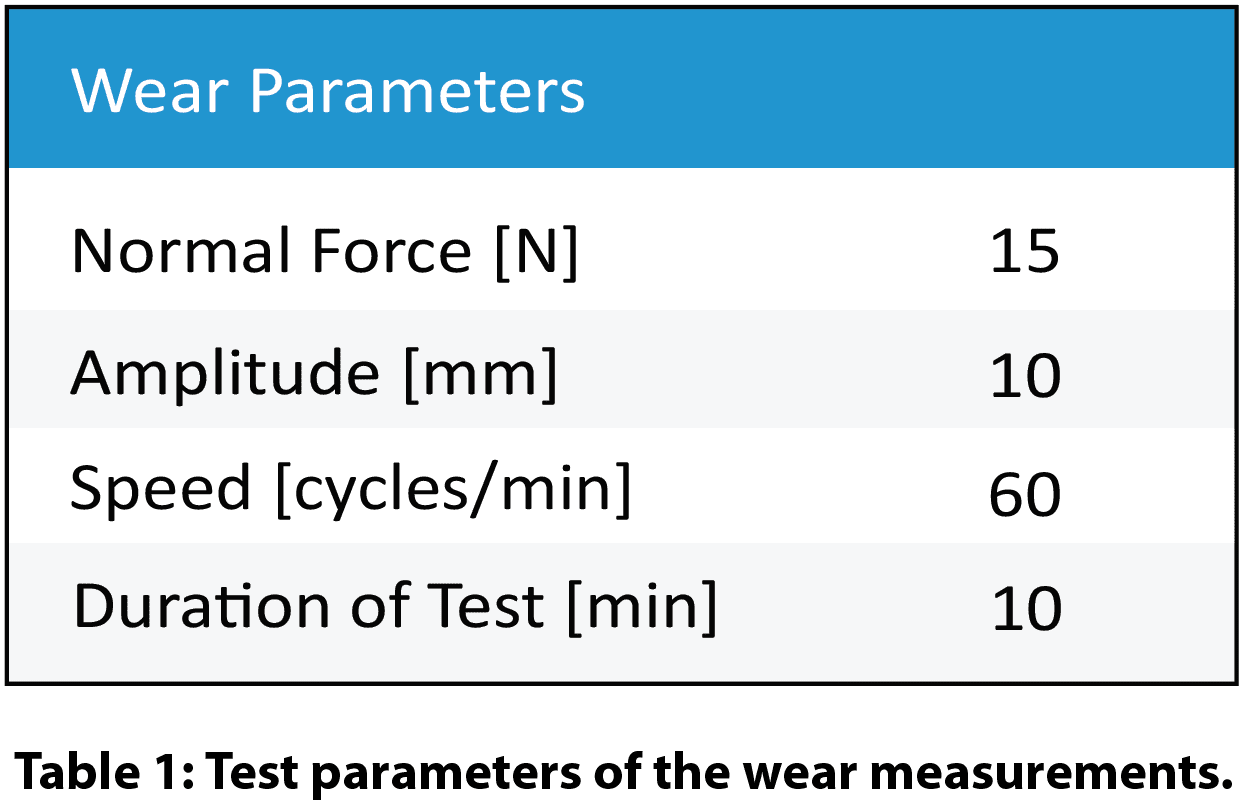

Procedura badania i procedury

Współczynnik tarcia (COF) i odporność na zużycie dwóch różnych obróbek powierzchni drutów miedzianych (drut A i drut B) oceniano za pomocą trybometru Nanovea przy użyciu liniowego modułu zużycia posuwisto-zwrotnego. Materiałem przeciwstawnym stosowanym w tym zastosowaniu jest kulka Al₂O₃ (o średnicy 6 mm). Ślad zużycia zbadano za pomocą urządzenia Nanovea Bezkontaktowy profilometr 3D. Parametry testu podsumowano w Tabeli 1.

Gładka kulka Al₂O₃ jako materiał przeciwny została użyta jako przykład w tym badaniu. Każdy materiał lity o innym kształcie i wykończeniu powierzchni może być zastosowany przy użyciu niestandardowego oprzyrządowania, aby zasymulować rzeczywistą sytuację zastosowania.

Wyniki i dyskusja

Zużycie drutu miedzianego:

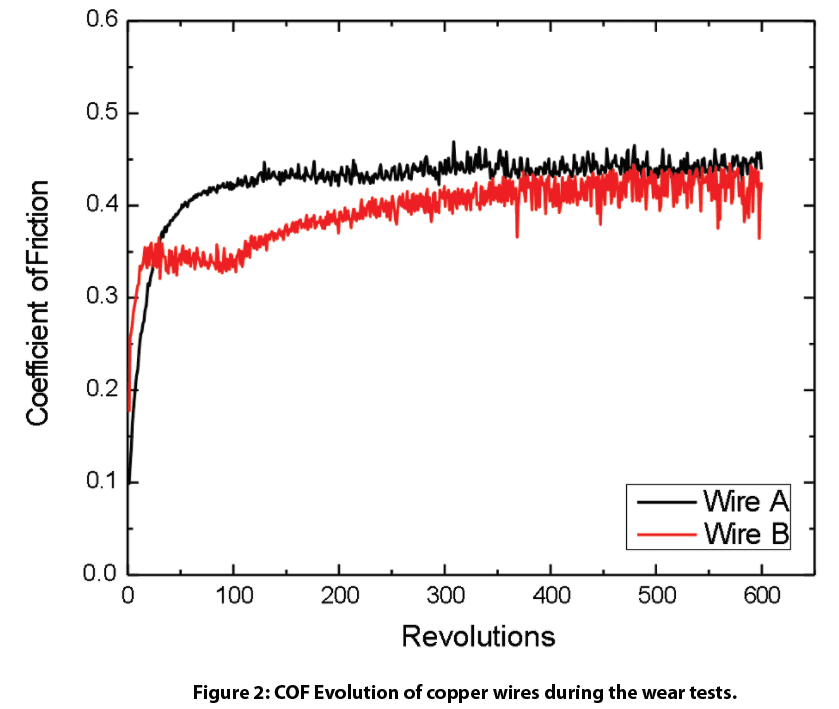

Rysunek 2 przedstawia ewolucję COF drutów miedzianych podczas testów zużycia. Drut A wykazuje stabilny COF na poziomie ~0,4 podczas całej próby zużycia, natomiast drut B wykazuje COF na poziomie ~0,35 w pierwszych 100 obrotach i stopniowo wzrasta do ~0,4.

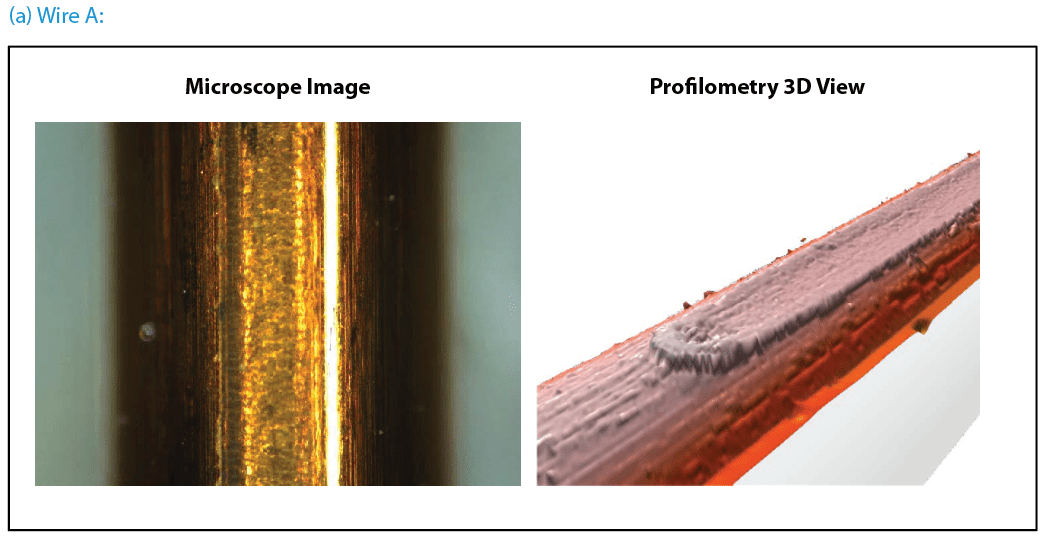

Rysunek 3 porównuje ślady zużycia drutów miedzianych po testach. Bezkontaktowy profilometr 3D firmy Nanovea oferował doskonałą analizę szczegółowej morfologii śladów zużycia. Pozwala on na bezpośrednie i dokładne określenie objętości śladów zużycia, zapewniając fundamentalne zrozumienie mechanizmu zużycia. Powierzchnia drutu B ma znaczące uszkodzenia po 600 obrotach w teście zużycia. Widok profilometru 3D pokazuje, że warstwa obrabiana powierzchniowo drutu B została całkowicie usunięta, co znacznie przyspieszyło proces zużycia. Pozostawił to spłaszczoną ścieżkę zużycia na drucie B, gdzie odsłonięty jest miedziany substrat. Może to skutkować znacznym skróceniem żywotności urządzeń elektrycznych, w których drut B jest używany. Dla porównania, drut A wykazuje stosunkowo łagodne zużycie, na co wskazuje płytka ścieżka zużycia na powierzchni. Warstwa poddana obróbce powierzchniowej na drucie A nie została usunięta tak jak warstwa na drucie B w tych samych warunkach.

Odporność na zarysowania powierzchni drutu miedzianego:

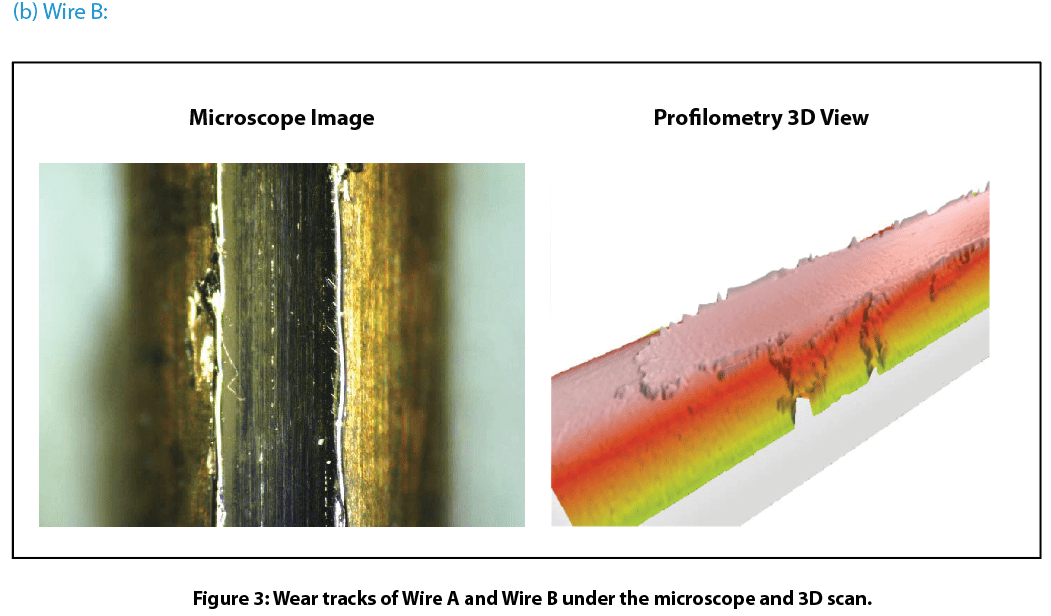

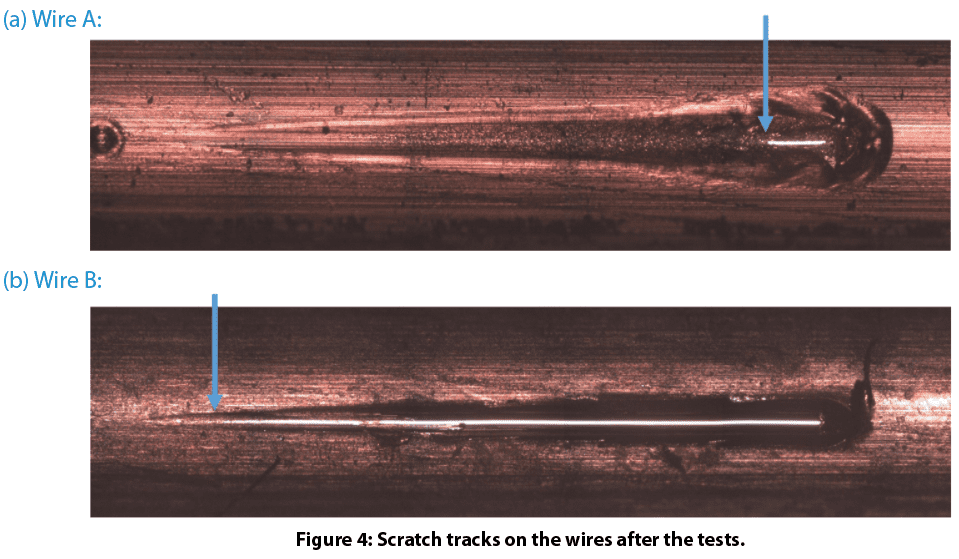

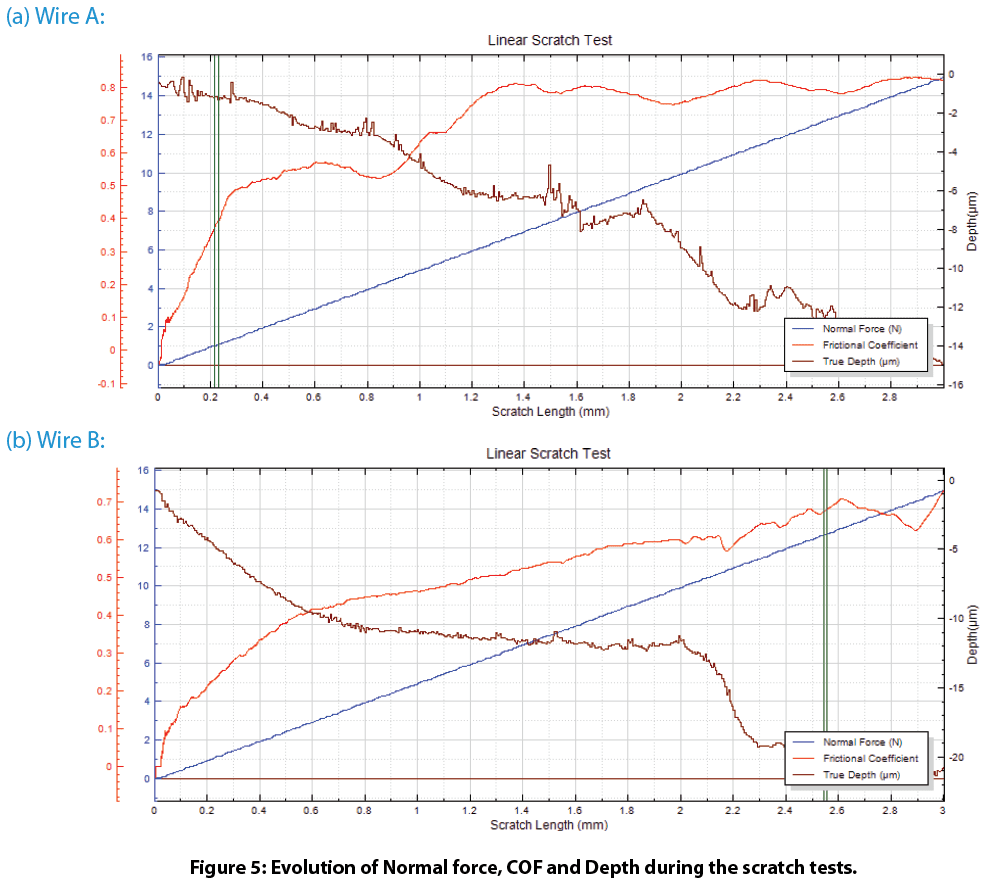

Na rysunku 4 przedstawiono ślady zarysowań na przewodach po badaniach. Warstwa ochronna drutu A wykazuje bardzo dobrą odporność na zarysowania. Rozwarstwia się przy obciążeniu ~12,6 N. Dla porównania, warstwa ochronna drutu B uległa zniszczeniu przy obciążeniu ~1,0 N. Tak znacząca różnica w odporności na zarysowania dla tych drutów przyczynia się do ich odporności na zużycie, gdzie drut A posiada znacznie większą odporność na zużycie. Ewolucja siły normalnej, COF i głębokości podczas testów zarysowania pokazana na Rys. 5 dostarcza więcej informacji na temat uszkodzenia powłoki podczas testów.

Wniosek

W tym kontrolowanym badaniu zaprezentowaliśmy trybometr Nanovea przeprowadzający ilościową ocenę odporności na zużycie drutów miedzianych poddanych obróbce powierzchniowej oraz tester mechaniczny Nanovea zapewniający wiarygodną ocenę odporności drutów miedzianych na zarysowania. Obróbka powierzchni drutu odgrywa kluczową rolę we właściwościach tribo-mechanicznych w całym okresie eksploatacji. Odpowiednia obróbka powierzchni drutu A znacznie zwiększyła odporność na zużycie i zarysowania, co ma kluczowe znaczenie dla wydajności i żywotności przewodów elektrycznych w trudnych warunkach.

Trybometr Nanovea oferuje precyzyjne i powtarzalne testy zużycia i tarcia przy użyciu trybów obrotowych i liniowych zgodnych z normami ISO i ASTM, z opcjonalnymi modułami zużycia w wysokich temperaturach, smarowania i tribokorozji dostępnymi w jednym wstępnie zintegrowanym systemie. Niezrównana gama urządzeń Nanovea jest idealnym rozwiązaniem do określania pełnego zakresu właściwości trybologicznych cienkich lub grubych, miękkich lub twardych powłok, folii i podłoży.

TERAZ POROZMAWIAJMY O TWOJEJ APLIKACJI

Granica plastyczności i wytrzymałość na rozciąganie stali i aluminium

Znaczenie pomiaru granicy plastyczności i wytrzymałości na rozciąganie metodą wgłębiania

Tradycyjnie, do badań wytrzymałości na rozciąganie i wytrzymałości na rozciąganie stosuje się duże maszyny wytrzymałościowe, wymagające użycia ogromnej siły do rozerwania próbek. Odpowiednie wykonanie wielu próbek materiału, który może być poddany tylko jednemu badaniu, jest kosztowne i czasochłonne. Małe defekty w próbce powodują zauważalne różnice w wynikach badań. Różne konfiguracje i ustawienia testerów do rozciągania dostępnych na rynku często powodują znaczne różnice w mechanice badań i wynikach.

Cel pomiaru

W tym zastosowaniu Nanovea Tester mechaniczny mierzy granicę plastyczności i wytrzymałość na rozciąganie próbek stopu metalu ze stali nierdzewnej SS304 i aluminium Al6061. Próbki zostały wybrane ze względu na ich powszechnie uznane wartości granicy plastyczności i ostatecznej wytrzymałości na rozciąganie, pokazujące niezawodność metod wciskania firmy Nanovea.

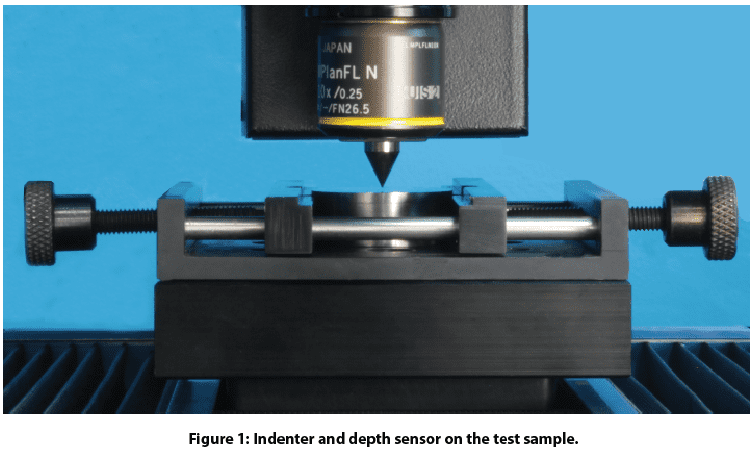

Procedura badania i procedury

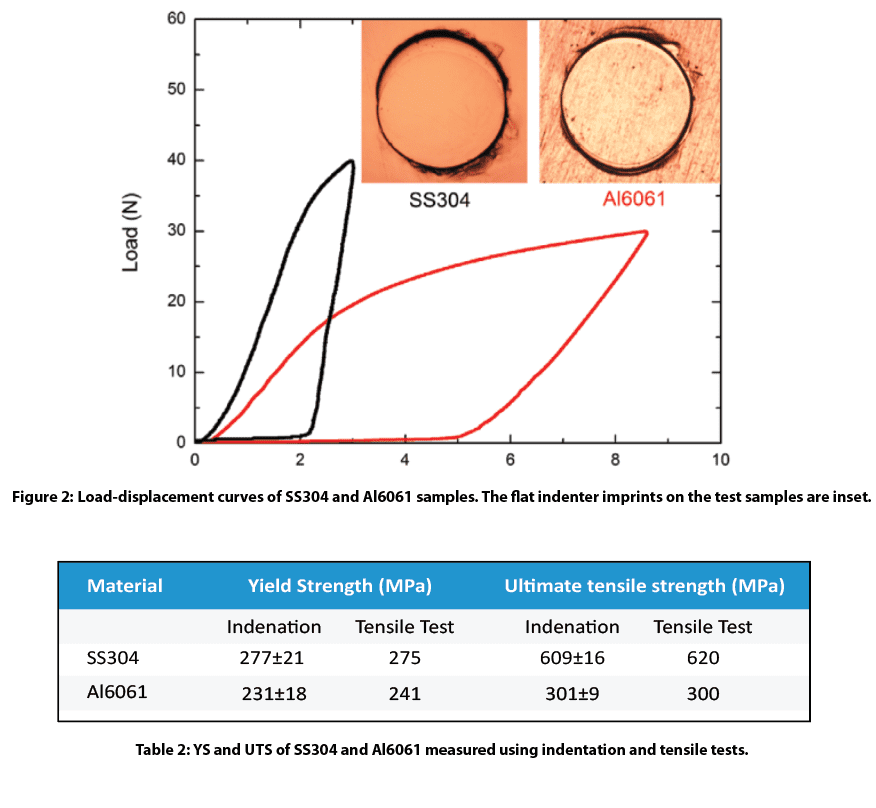

Testy granicy plastyczności i wytrzymałości na rozciąganie zostały przeprowadzone na urządzeniu Nanovea Mechanical Tester w urządzeniu Nanovea Mechanical Tester. Mikroindentacja tryb. W tym celu zastosowano cylindryczną płaską końcówkę diamentową o średnicy 200 μm. Stopy SS304 i Al6061 zostały wybrane ze względu na ich szerokie zastosowanie przemysłowe i powszechnie uznawane wartości granicy plastyczności i wytrzymałości na rozciąganie, aby pokazać duży potencjał i niezawodność metody wgłębiania. Próbki zostały mechanicznie wypolerowane do lustrzanego wykończenia przed badaniem, aby uniknąć wpływu chropowatości powierzchni lub defektów na wyniki testu. Warunki testowe wymieniono w tabeli 1. Na każdej próbce przeprowadzono ponad dziesięć testów, aby zapewnić powtarzalność wartości testowych.

Wyniki i dyskusja

Krzywe obciążenie-przemieszczenie próbek ze stopu SS304 i Al6061 pokazano na rysunku 3 z zaznaczonymi płaskimi odciskami wgłębnika na próbkach. Analiza krzywej obciążenia w kształcie litery "S" przy użyciu specjalnych algorytmów opracowanych przez Nanovea pozwala obliczyć granicę plastyczności i wytrzymałość na rozciąganie. Wartości są automatycznie obliczane przez oprogramowanie, co podsumowano w tabeli 1. Dla porównania podano wartości granicy plastyczności i wytrzymałości na rozciąganie uzyskane w konwencjonalnych próbach rozciągania.

Wniosek

W tym badaniu zaprezentowaliśmy możliwości testera mechanicznego Nanovea w ocenie granicy plastyczności i ostatecznej wytrzymałości na rozciąganie próbek blach ze stali nierdzewnej i stopów aluminium. Prosta konfiguracja eksperymentalna znacznie skraca czas i koszty przygotowania próbek wymaganych do prób rozciągania. Mały rozmiar wcięcia umożliwia wykonanie wielu pomiarów na jednej próbce. Metoda ta umożliwia pomiary YS/UTS na małych próbkach i zlokalizowanych obszarach, zapewniając rozwiązanie do mapowania YS/UTS i lokalnego wykrywania defektów rurociągów lub konstrukcji samochodowych.

Wszystkie moduły Nano, Micro i Macro testera mechanicznego Nanovea obejmują tryby testowania wcięć, zarysowań i zużycia zgodne z normami ISO i ASTM, zapewniając najszerszy i najbardziej przyjazny dla użytkownika zakres testów dostępny w jednym systemie. Niezrównany asortyment Nanovea to idealne rozwiązanie do określania pełnego zakresu właściwości mechanicznych cienkich lub grubych, miękkich lub twardych powłok, folii i podłoży, w tym twardości, modułu Younga, odporności na pękanie, przyczepności, odporności na zużycie i wielu innych. Ponadto dostępny jest opcjonalny bezkontaktowy profiler 3D i moduł AFM do obrazowania 3D w wysokiej rozdzielczości wgnieceń, zarysowań i śladów zużycia, a także innych pomiarów powierzchni, takich jak chropowatość.

TERAZ POROZMAWIAJMY O TWOJEJ APLIKACJI

Tribologia przy obciążeniu dynamicznym

Tribologia przy obciążeniu dynamicznym

Wstęp

Zużycie występuje praktycznie w każdym sektorze przemysłu i powoduje koszty rzędu ~0,75% PKB1. Badania tribologiczne są niezbędne dla poprawy efektywności produkcji, wydajności aplikacji, jak również ochrony materiałów, energii i środowiska. W szerokim zakresie zastosowań trybologicznych nieuchronnie występują wibracje i oscylacje. Nadmierne wibracje zewnętrzne przyspieszają proces zużycia i zmniejszają wydajność pracy, co prowadzi do katastrofalnych awarii części mechanicznych.

Konwencjonalne trybometry z obciążeniem martwym przykładają normalne obciążenia za pomocą ciężarków. Taka technika obciążania nie tylko ogranicza możliwości obciążania do stałego obciążenia, ale również powoduje intensywne niekontrolowane drgania przy wysokich obciążeniach i prędkościach, co prowadzi do ograniczonej i niespójnej oceny zużycia. Wiarygodna ocena wpływu kontrolowanych drgań na zachowanie się materiałów podczas zużycia jest pożądana w badaniach i rozwoju oraz kontroli jakości w różnych zastosowaniach przemysłowych.

Przełomowe wysokie obciążenie Nanovea trybometr posiada maksymalny udźwig 2000 N z systemem dynamicznej kontroli obciążenia. Zaawansowany pneumatyczny system ładowania sprężonym powietrzem umożliwia użytkownikom ocenę zachowania tribologicznego materiału pod wysokimi obciążeniami normalnymi, z zaletą tłumienia niepożądanych wibracji powstałych w procesie zużycia. Dlatego obciążenie mierzone jest bezpośrednio, bez konieczności stosowania sprężyn zderzakowych stosowanych w starszych konstrukcjach. Równoległy moduł obciążenia oscylacyjnego elektromagnesu zapewnia dobrze kontrolowane oscylacje o pożądanej amplitudzie do 20 N i częstotliwości do 150 Hz.

Tarcie mierzone jest z dużą dokładnością bezpośrednio na podstawie siły bocznej przyłożonej do górnego uchwytu. Przemieszczenie jest monitorowane na miejscu, co zapewnia wgląd w ewolucję zużycia testowanych próbek. Test zużycia pod kontrolowanym obciążeniem oscylacyjnym można również przeprowadzić w środowisku korozji, wysokiej temperatury, wilgotności i smarowania, aby symulować rzeczywiste warunki pracy w zastosowaniach tribologicznych. Zintegrowany szybki profilometr bezkontaktowy automatycznie mierzy morfologię i wielkość zużycia w ciągu kilku sekund.

Cel pomiaru

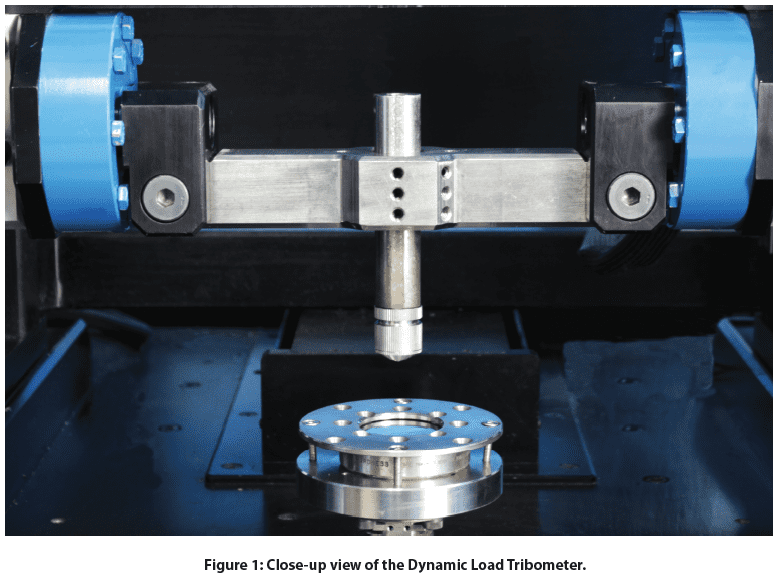

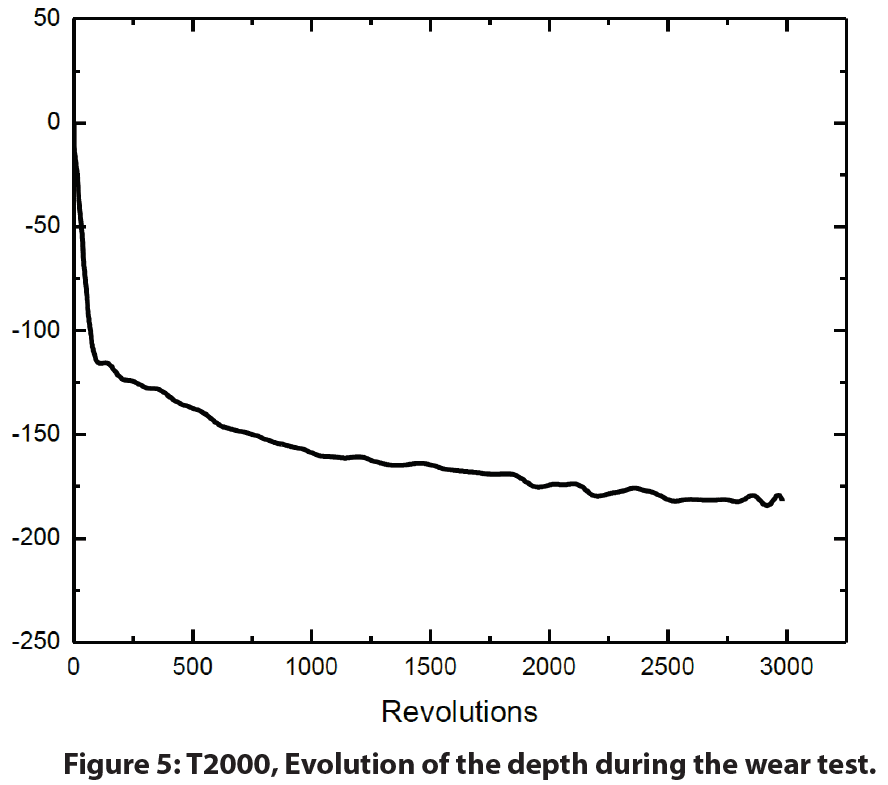

W niniejszej pracy zaprezentowano możliwości Tribometru Nanovea T2000 z dynamicznym obciążeniem w badaniu zachowania tribologicznego różnych próbek powłok i metali w warunkach kontrolowanego obciążenia oscylacyjnego.

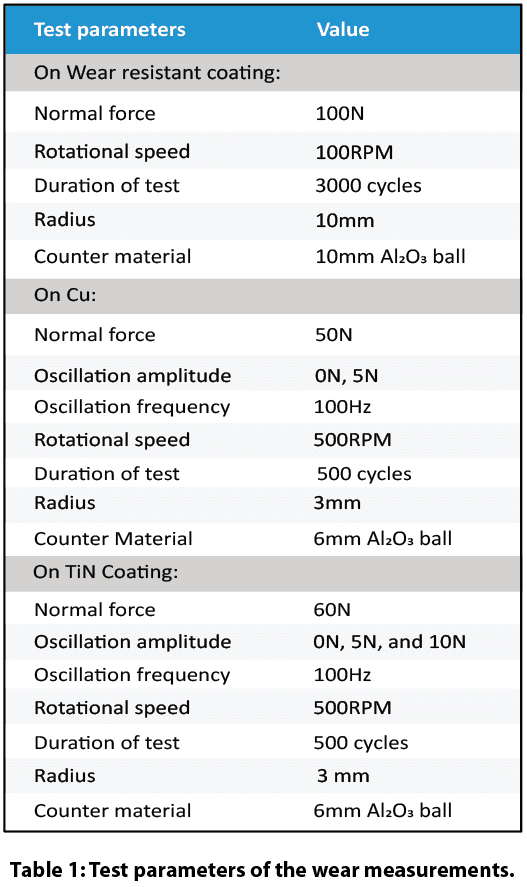

Procedura badania

Zachowanie tribologiczne, np. współczynnik tarcia (COF) i odporność na zużycie powłoki odpornej na ścieranie o grubości 300 µm, oceniano i porównywano za pomocą tribometru Nanovea T2000 Tribometer z konwencjonalnym tribometrem przy obciążeniu martwym, stosując ustawienie pin on disk zgodnie z normą ASTM G992.

Oddzielne próbki pokryte Cu i TiN na tle kulki Al₂0₃ o średnicy 6 mm poddanej kontrolowanym oscylacjom oceniano w trybie trybologii obciążenia dynamicznego trybometru Nanovea T2000.

Parametry badań zestawiono w tabeli 1.

Zintegrowany profilometr 3D wyposażony w czujnik liniowy automatycznie skanuje tor zużycia po przeprowadzeniu testów, zapewniając najdokładniejszy pomiar objętości zużycia w ciągu kilku sekund.

Wyniki i dyskusja

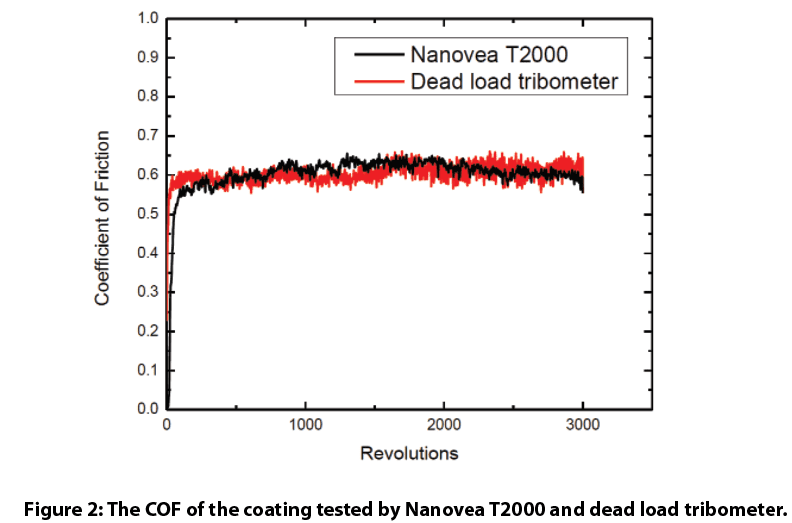

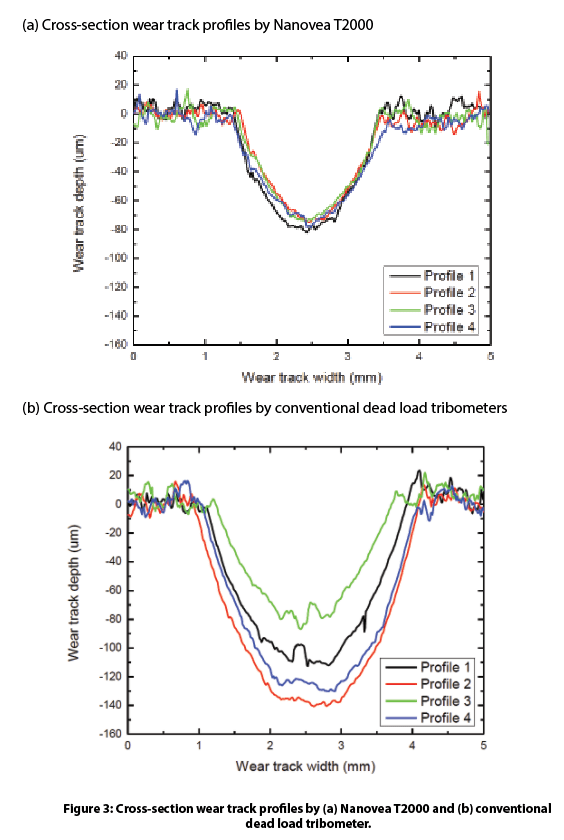

Pneumatyczny system załadunku a system martwego obciążenia

Porównano zachowanie tribologiczne powłoki odpornej na zużycie przy użyciu tribometru Nanovea T2000 z konwencjonalnym tribometrem DL (dead load). Ewolucję współczynnika COF powłoki przedstawiono na Rys. 2. Obserwujemy, że podczas testu zużycia powłoka wykazuje porównywalną wartość COF wynoszącą ~0,6. Jednak profile 20 przekrojów poprzecznych w różnych miejscach śladu zużycia na Rys. 3 wskazują, że powłoka uległa znacznie większemu zużyciu w systemie obciążenia martwego.

W procesie zużywania się systemu martwego obciążenia przy dużym obciążeniu i prędkości generowane były intensywne drgania. Ogromny nacisk skoncentrowany na powierzchni styku w połączeniu z dużą prędkością ślizgania się powoduje znaczne drgania masy i struktury prowadzące do przyspieszonego zużycia. Konwencjonalny trybometr z obciążeniem martwym stosuje obciążenie za pomocą ciężarków masowych. Metoda ta jest niezawodna przy niższych obciążeniach styku i łagodnych warunkach zużycia, jednak w agresywnych warunkach zużycia przy wyższych obciążeniach i prędkościach, znaczne wibracje powodują wielokrotne odbijanie się ciężarków, co skutkuje nierównomiernym zużyciem i niewiarygodną oceną tribologiczną. Obliczony współczynnik zużycia wynosi 8,0±2,4 x 10-4 mm3/N m, wykazując wysoki współczynnik zużycia i duże odchylenie standardowe.

Trybometr Nanovea T2000 został zaprojektowany z dynamicznym kontrolnym systemem obciążania w celu tłumienia oscylacji. Stosuje on normalne obciążenie za pomocą sprężonego powietrza, co minimalizuje niepożądane drgania powstające podczas procesu zużywania. Dodatkowo, aktywna kontrola obciążenia w pętli zamkniętej zapewnia przyłożenie stałego obciążenia podczas całego testu zużycia, a trzpień pomiarowy podąża za zmianą głębokości śladu zużycia. Zmierzono znacznie bardziej spójny profil śladu zużycia, jak pokazano na Rys. 3a, co skutkuje niskim wskaźnikiem zużycia wynoszącym 3,4±0,5 x 10-4 mm3/N m.

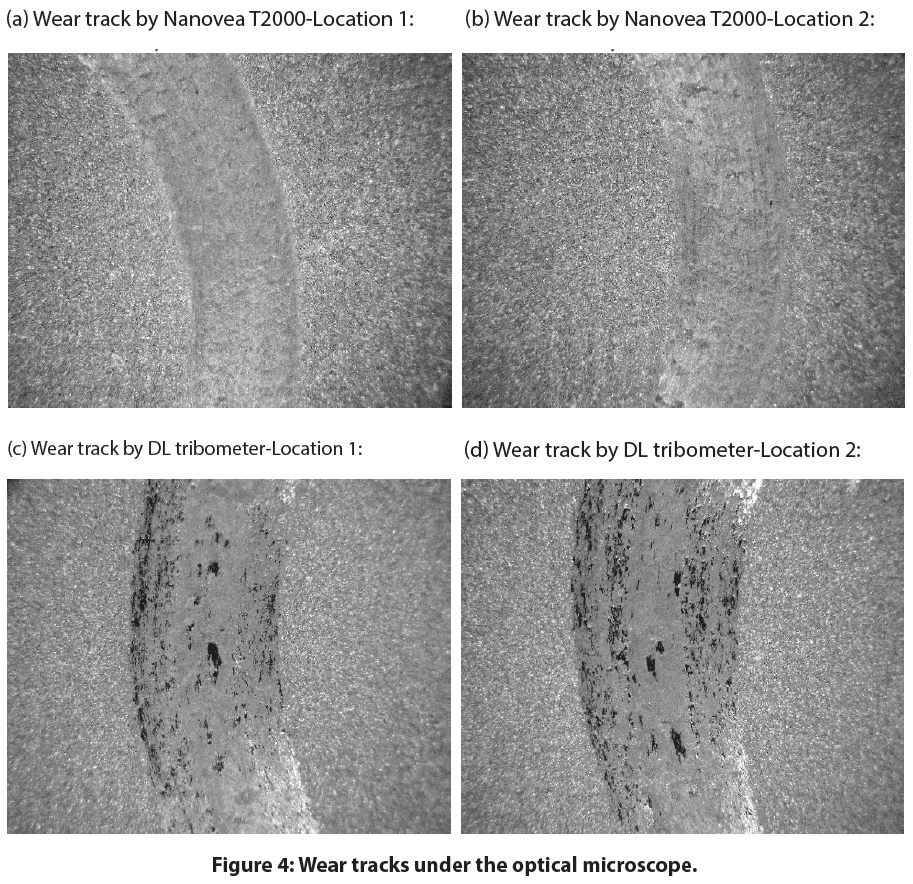

Analiza śladu zużycia przedstawiona na Rys. 4 potwierdza, że test zużycia wykonany przez pneumatyczny system obciążania sprężonym powietrzem trybometru Nanovea T2000 tworzy gładszy i bardziej spójny ślad zużycia w porównaniu z konwencjonalnym trybometrem z obciążeniem martwym. Ponadto, trybometr Nanovea T2000 mierzy przemieszczenie trzpienia podczas procesu zużywania, zapewniając dalszy wgląd w postęp zużycia w warunkach in situ.

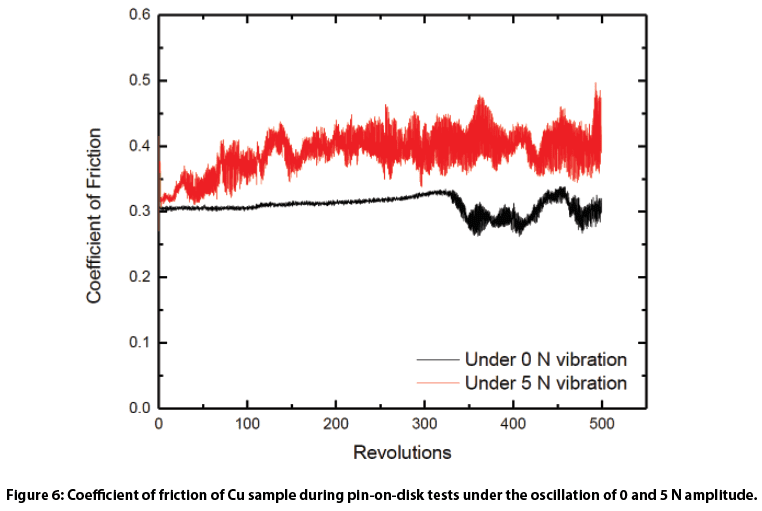

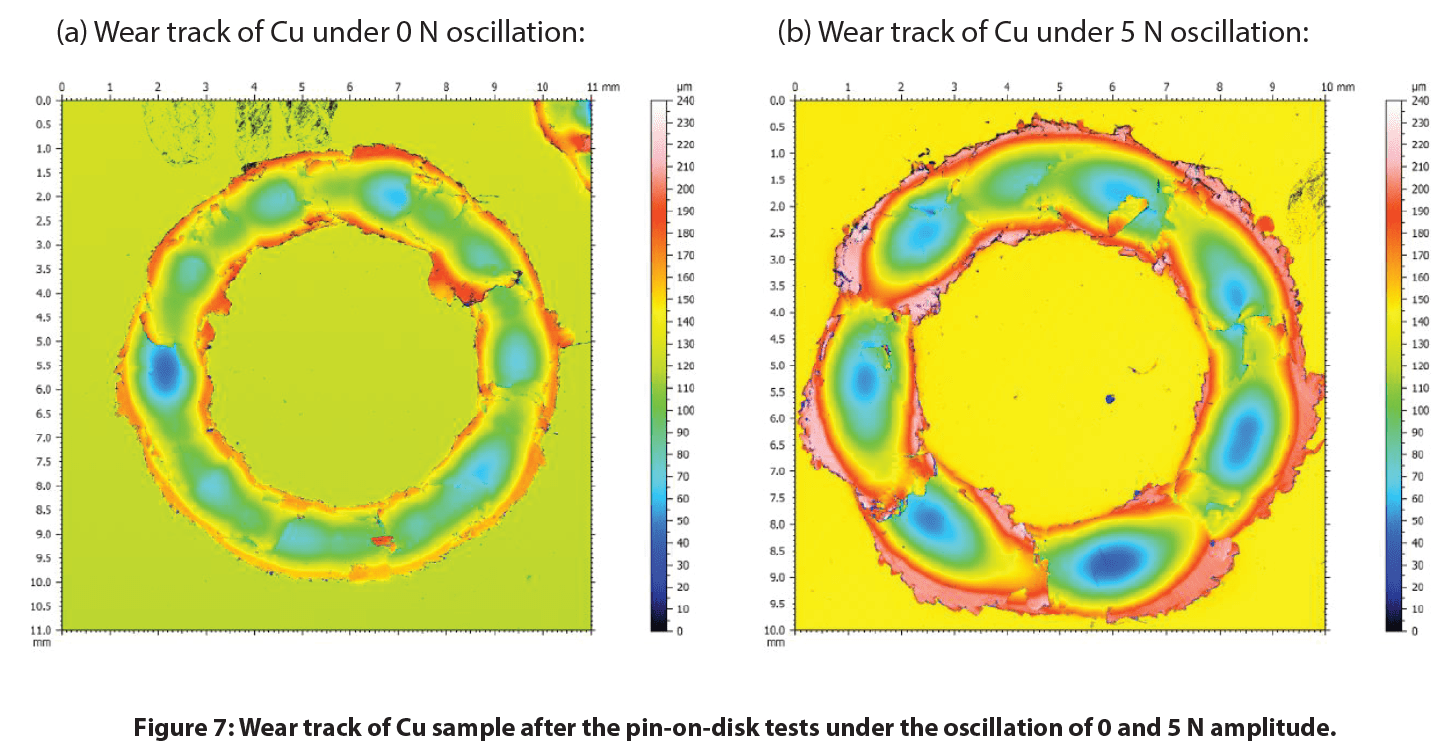

Kontrolowane oscylacje na zużycie próbki Cu

Moduł równolegle oscylującego elektromagnesu obciążeniowego Tribometru Nanovea T2000 umożliwia użytkownikom badanie wpływu oscylacji o kontrolowanej amplitudzie i częstotliwości na zachowanie materiałów pod względem zużycia. COF próbek Cu został zarejestrowany in situ, jak pokazano na Rys. 6. Próbka Cu wykazuje stałą wartość COF ~0,3 podczas pierwszego pomiaru 330 obrotów, co oznacza utworzenie stabilnego kontaktu na interfejsie i stosunkowo gładki ślad zużycia. W miarę kontynuacji testu zużycia, zmiany współczynnika COF wskazują na zmianę mechanizmu zużycia. Dla porównania, testy zużycia pod wpływem oscylacji o amplitudzie 5 N i przy obciążeniu 50 N wykazują inne zachowanie podczas zużycia: COF wzrasta szybko na początku procesu zużycia i wykazuje znaczną zmienność podczas całego testu zużycia. Takie zachowanie COF wskazuje, że narzucona oscylacja w obciążeniu normalnym odgrywa rolę w niestabilnym stanie ślizgowym na styku.

Na rys. 7 porównano morfologię śladu zużycia zmierzoną przez zintegrowany bezkontaktowy profilometr optyczny. Można zauważyć, że próbka Cu pod wpływem kontrolowanej amplitudy oscylacji 5 N wykazuje znacznie większy ślad zużycia o objętości 1,35 x 109 µm3, w porównaniu do 5,03 x 108 µm3 przy braku narzuconej oscylacji. Kontrolowana oscylacja znacznie przyspiesza tempo zużycia o współczynnik ~2,7, pokazując krytyczny wpływ oscylacji na zachowanie zużycia.

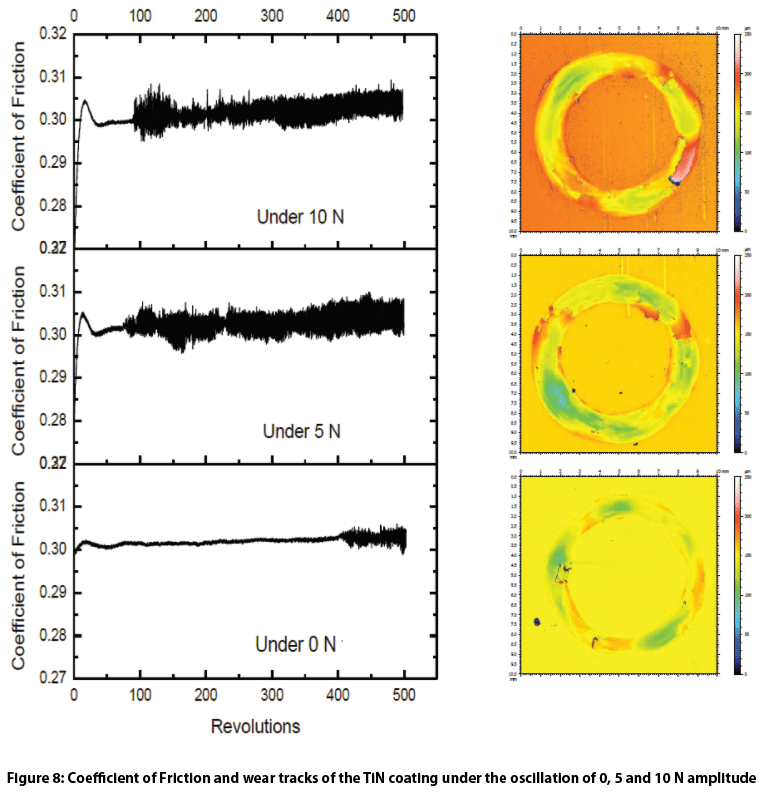

Kontrolowana oscylacja na zużycie powłoki TiN

Na rys. 8 przedstawiono COF i ślady zużycia próbki z powłoką TiN. Powłoka TiN wykazuje znacząco różne zachowania w zakresie zużycia pod wpływem oscylacji, na co wskazuje ewolucja COF w trakcie badań. Powłoka TiN wykazuje stały COF wynoszący ~0,3 po okresie docierania na początku testu zużycia, co wynika ze stabilnego kontaktu ślizgowego na styku powłoki TiN i kulki Al₂O₃. Jednak gdy powłoka TiN zaczyna szwankować, kulka Al₂O₃ przenika przez powłokę i ślizga się po świeżym stalowym podłożu pod nią. W tym samym czasie w torze zużycia powstaje znaczna ilość twardych odłamków powłoki TiN, zmieniając stabilne zużycie ślizgowe dwóch ciał w zużycie ścierne trzech ciał. Taka zmiana charakterystyki pary materiałowej prowadzi do zwiększenia zmienności ewolucji COF. Narzucona oscylacja 5 N i 10 N przyspiesza zniszczenie powłoki TiN z ~400 obrotów do poniżej 100 obrotów. Większe ślady zużycia na próbkach powłoki TiN po badaniach zużycia pod wpływem kontrolowanej oscylacji są zgodne z taką zmianą COF.

Zaawansowany pneumatyczny system obciążania Tribometru Nanovea T2000 posiada wewnętrzną zaletę jako naturalnie szybki tłumik drgań w porównaniu do tradycyjnych systemów z obciążeniem martwym. Ta przewaga technologiczna systemów pneumatycznych jest prawdziwa w porównaniu z systemami sterowanymi obciążeniem, które wykorzystują kombinację serwomotorów i sprężyn do przyłożenia obciążenia. Technologia ta zapewnia niezawodną i lepiej kontrolowaną ocenę zużycia przy dużych obciążeniach, jak wykazano w tym badaniu. Ponadto, aktywny system obciążenia w pętli zamkniętej może zmienić normalne obciążenie do pożądanej wartości podczas testów zużycia, aby symulować rzeczywiste zastosowania spotykane w układach hamulcowych.

Zamiast wpływu niekontrolowanych warunków wibracji podczas badań, wykazaliśmy, że Tribometr Nanovea T2000 Dynamic-Load umożliwia użytkownikom ilościową ocenę zachowań tribologicznych materiałów w różnych kontrolowanych warunkach oscylacji. Drgania odgrywają znaczącą rolę w zachowaniu się próbek powłok metalowych i ceramicznych pod wpływem zużycia.

Moduł równoległego obciążenia oscylacyjnego elektromagnesu zapewnia precyzyjnie kontrolowane oscylacje o zadanych amplitudach i częstotliwościach, umożliwiając użytkownikom symulację procesu zużycia w warunkach rzeczywistych, w których wibracje środowiskowe są często istotnym czynnikiem. W obecności narzuconych oscylacji podczas zużycia, zarówno próbki z powłoką Cu jak i TiN wykazują znacznie zwiększoną szybkość zużycia. Ewolucja współczynnika tarcia i przemieszczenie trzpienia pomiarowego mierzone in situ są ważnymi wskaźnikami wydajności materiału podczas zastosowań trybologicznych. Zintegrowany profilometr bezkontaktowy 3D oferuje narzędzie do precyzyjnego pomiaru objętości zużycia i analizy szczegółowej morfologii śladów zużycia w ciągu kilku sekund, zapewniając lepszy wgląd w podstawowe zrozumienie mechanizmu zużycia.

Model T2000 jest wyposażony w samostrojony, wysokiej jakości i o wysokim momencie obrotowym silnik z 20-bitowym wewnętrznym enkoderem prędkości i 16-bitowym zewnętrznym enkoderem położenia. Dzięki temu trybometr może zapewnić niezrównany zakres prędkości obrotowych od 0,01 do 5000 obr/min, które mogą zmieniać się w skokowych zmianach lub w tempie ciągłym. W przeciwieństwie do systemów wykorzystujących czujnik momentu obrotowego umieszczony na dole, trybometr Nanovea wykorzystuje umieszczony na górze precyzyjny czujnik obciążenia do dokładnego i oddzielnego pomiaru sił tarcia.

Tribometry Nanovea oferują precyzyjne i powtarzalne badania zużycia i tarcia w trybach obrotowych i liniowych zgodnych z normami ISO i ASTM (w tym testy z 4 kulami, podkładką oporową i blokiem na pierścieniu), z opcjonalnymi modułami do badań zużycia w wysokich temperaturach, smarowania i tribo-korozji dostępnymi w jednym, wstępnie zintegrowanym systemie. Niezrównany zakres badań Nanovea T2000 stanowi idealne rozwiązanie do określenia pełnego zakresu właściwości trybologicznych cienkich lub grubych, miękkich lub twardych powłok, filmów i podłoży.

TERAZ POROZMAWIAJMY O TWOJEJ APLIKACJI

Analiza tekstury skórki pomarańczy w farbie z wykorzystaniem profilometrii 3D

Analiza tekstury skórki pomarańczy w farbie z wykorzystaniem profilometrii 3D

Wstęp

Wielkość i częstotliwość występowania struktur powierzchniowych na podłożach wpływa na jakość powłok z połyskiem. Tekstura skórki pomarańczowej, nazwana tak od jej wyglądu, może powstać w wyniku oddziaływania podłoża i techniki nakładania farby. Problemy z teksturą są powszechnie określane przez falistość, długość fali i wizualny efekt, jaki wywierają na powłoki z połyskiem. Najmniejsze tekstury powodują zmniejszenie połysku, podczas gdy większe tekstury powodują widoczne falowanie na pokrytej powierzchni. Zrozumienie rozwoju tych tekstur i ich związku z podłożami i technikami jest kluczowe dla kontroli jakości.

Znaczenie profilometrii dla pomiaru tekstury

W przeciwieństwie do tradycyjnych przyrządów 2D używanych do pomiaru tekstury połysku, pomiar bezdotykowy 3D szybko zapewnia obraz 3D wykorzystywany do zrozumienia charakterystyki powierzchni z dodatkową możliwością szybkiego badania obszarów zainteresowania. Bez szybkości i przeglądu 3D, środowisko kontroli jakości polegałoby wyłącznie na informacjach 2D, które dają niewielką przewidywalność całej powierzchni. Zrozumienie tekstur w 3D pozwala na najlepszy wybór środków przetwarzania i kontroli. Zapewnienie kontroli jakości takich parametrów w dużej mierze opiera się na wymiernej, powtarzalnej i niezawodnej kontroli. Nanovea 3D Non-Contact Profilometry wykorzystują chromatyczną technologię konfokalną, aby mieć unikalną zdolność do pomiaru stromych kątów występujących podczas szybkich pomiarów. Profilometry Nanovea sprawdzają się tam, gdzie inne techniki nie zapewniają wiarygodnych danych ze względu na kontakt sondy, zmienność powierzchni, kąt lub współczynnik odbicia.

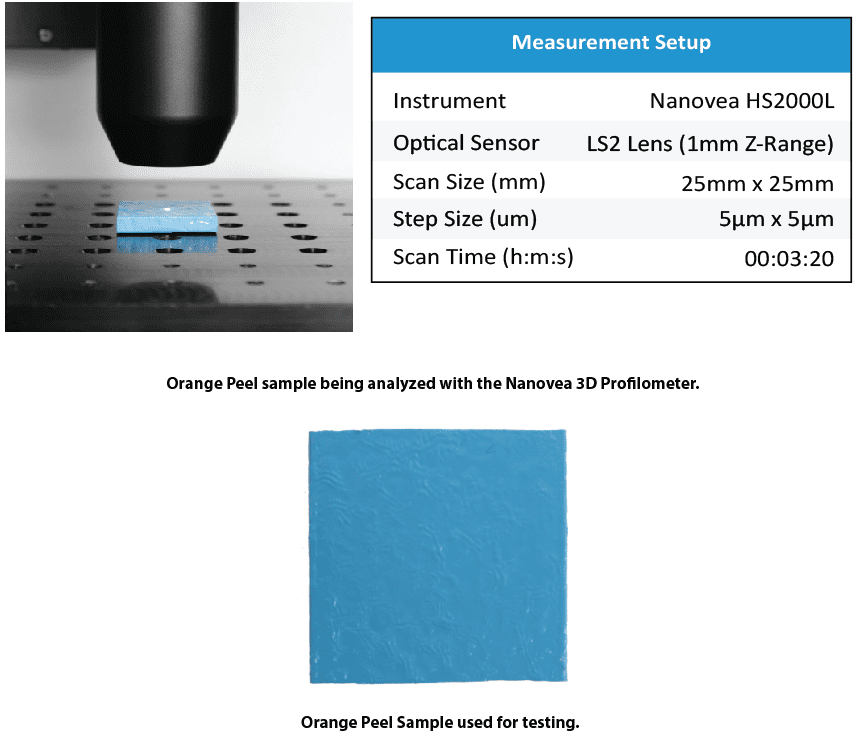

Cel pomiaru

W tym zastosowaniu Nanovea HS2000L mierzy teksturę skórki pomarańczowej lakieru z połyskiem. Istnieje nieskończenie wiele parametrów powierzchniowych obliczanych automatycznie na podstawie skanowania powierzchni 3D. Tutaj analizujemy zeskanowaną powierzchnię 3D poprzez ilościowe określenie cech tekstury skórki pomarańczowej farby.

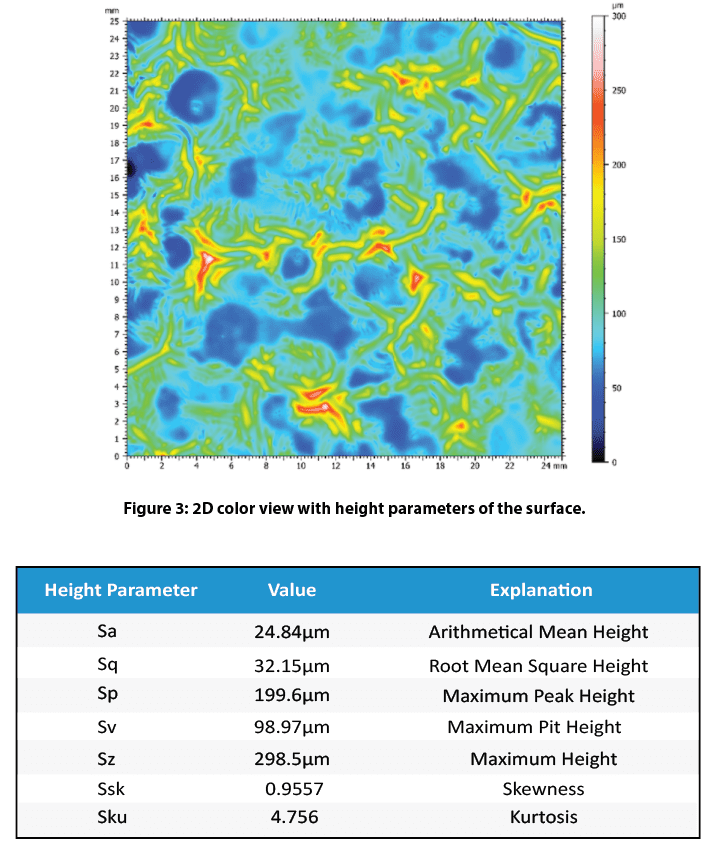

Nanovea HS2000L określiła ilościowo izotropię i parametry wysokościowe farby orange peel. Tekstura skórki pomarańczy kwantyfikowała kierunek wzoru losowego z izotropią 94.4%. Parametry wysokościowe kwantyfikują teksturę z różnicą wysokości 24,84µm.

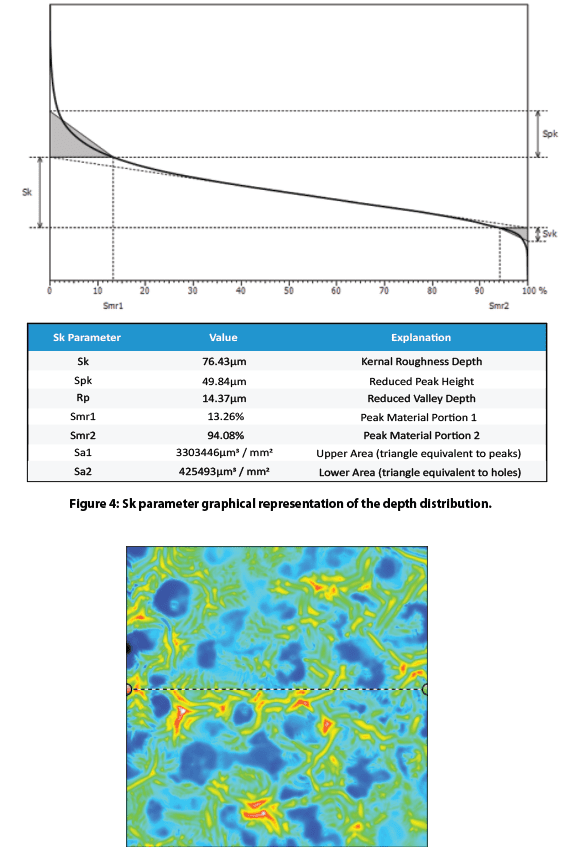

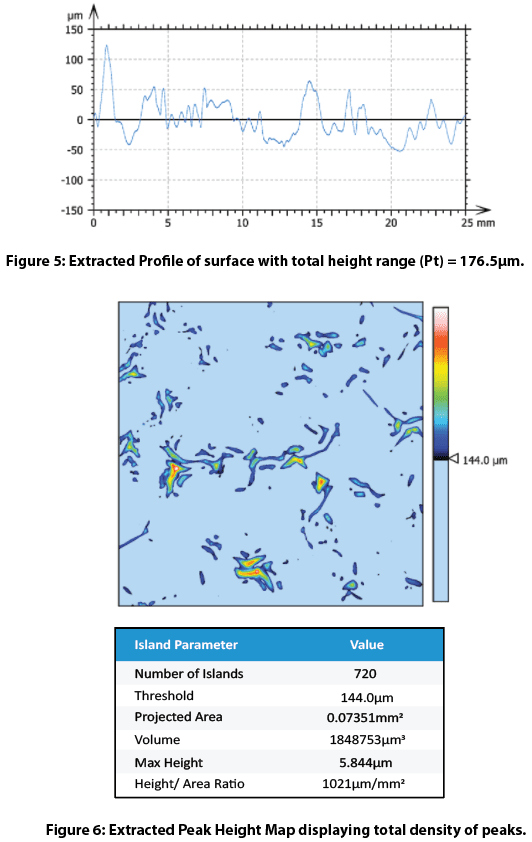

Krzywa stosunku nośności na Rysunku 4 jest graficzną reprezentacją rozkładu głębokości. Jest to interaktywna funkcja oprogramowania, która umożliwia użytkownikowi przeglądanie rozkładów i wartości procentowych na różnych głębokościach. Wyekstrahowany profil na Rysunku 5 podaje przydatne wartości chropowatości dla tekstury skórki pomarańczy. Szczytowa ekstrakcja powyżej progu 144 mikronów wskazuje na teksturę skórki pomarańczy. Parametry te można łatwo dostosować do innych obszarów lub parametrów zainteresowania.

Wniosek

W tym zastosowaniu Nanovea HS2000L 3D Non-Contact Profilometer precyzyjnie charakteryzuje zarówno topografię jak i nanometryczne szczegóły tekstury skórki pomarańczowej na powłoce z połyskiem. Obszary zainteresowania z pomiarów powierzchni 3D są szybko identyfikowane i analizowane za pomocą wielu użytecznych pomiarów (Wymiar, Tekstura wykończenia chropowatości, Topografia kształtu, Płaskość Wypaczenie Planarność, Powierzchnia objętości, Wysokość kroku, itp.) Szybko wybierane przekroje 2D zapewniają kompletny zestaw pomiarów powierzchniowych dotyczących tekstury połysku. Specjalne obszary zainteresowania mogą być dalej analizowane za pomocą zintegrowanego modułu AFM. Szybkość działania profilometru Nanovea 3D waha się od <1 mm/s do 500 mm/s, co pozwala na zastosowanie go w aplikacjach badawczych do potrzeb szybkiej inspekcji. Profilometry Nanovea 3D mają szeroki zakres konfiguracji, aby dopasować się do Twojej aplikacji.

TERAZ POROZMAWIAJMY O TWOJEJ APLIKACJI

Kategorie

- Uwagi do zastosowania

- Blok dotyczący trybologii pierścieniowej

- Korozja Tribologia

- Badanie tarcia | Współczynnik tarcia

- Badanie mechaniczne w wysokiej temperaturze

- Tribologia w wysokich temperaturach

- Wilgotność i gazy Tribologia

- Wilgotność Testy mechaniczne

- Wgłębianie | Pełzanie i odprężanie

- Wytrzymałość na wgniatanie | Wytrzymałość na złamanie

- Wgłębianie | Twardość i sprężystość

- Wgniecenie | Utrata i przechowywanie

- Wgłębianie | Stress vs Strain

- Wytrzymałość na wgniecenia | Granica plastyczności i zmęczenie

- Badania laboratoryjne

- Tribologia liniowa

- Badanie mechaniczne cieczy

- Tribologia cieczy

- Tribologia w niskich temperaturach

- Badania mechaniczne

- Informacja prasowa

- Profilometria | Płaskość i wypaczenie

- Profilometria | Geometria i kształt

- Profilometria | Chropowatość i Wykończenie

- Profilometria | Wysokość i grubość stopnia

- Profilometria | Tekstura i ziarno

- Profilometria | objętość i powierzchnia

- Badanie profilometryczne

- Tribologia "pierścień na pierścieniu

- Tribologia rotacyjna

- Testy na zarysowania | Błąd kleju

- Testy na zarysowania | Uszkodzenie spoiwa

- Próba zarysowania | zużycie wieloprzebiegowe

- Testy na zarysowania | Twardość na zarysowania

- Badanie zarysowań Tribologia

- Tradeshow

- Badania tribologiczne

- Uncategorized

Archiwa

- wrzesień 2023

- sierpień 2023

- czerwiec 2023

- maj 2023

- lipiec 2022

- maj 2022

- kwiecień 2022

- styczeń 2022

- grudzień 2021

- listopad 2021

- październik 2021

- wrzesień 2021

- sierpień 2021

- lipiec 2021

- czerwiec 2021

- maj 2021

- marzec 2021

- luty 2021

- grudzień 2020

- listopad 2020

- październik 2020

- wrzesień 2020

- lipiec 2020

- maj 2020

- kwiecień 2020

- marzec 2020

- luty 2020

- styczeń 2020

- listopad 2019

- październik 2019

- wrzesień 2019

- sierpień 2019

- lipiec 2019

- czerwiec 2019

- maj 2019

- kwiecień 2019

- marzec 2019

- styczeń 2019

- grudzień 2018

- listopad 2018

- październik 2018

- wrzesień 2018

- lipiec 2018

- czerwiec 2018

- maj 2018

- kwiecień 2018

- marzec 2018

- luty 2018

- listopad 2017

- październik 2017

- wrzesień 2017

- sierpień 2017

- czerwiec 2017

- maj 2017

- kwiecień 2017

- marzec 2017

- luty 2017

- styczeń 2017

- listopad 2016

- październik 2016

- sierpień 2016

- lipiec 2016

- czerwiec 2016

- maj 2016

- kwiecień 2016

- marzec 2016

- luty 2016

- styczeń 2016

- grudzień 2015

- listopad 2015

- październik 2015

- wrzesień 2015

- sierpień 2015

- lipiec 2015

- czerwiec 2015

- maj 2015

- kwiecień 2015

- marzec 2015

- luty 2015

- styczeń 2015

- listopad 2014

- październik 2014

- wrzesień 2014

- sierpień 2014

- lipiec 2014

- czerwiec 2014

- maj 2014

- kwiecień 2014

- marzec 2014

- luty 2014

- styczeń 2014

- grudzień 2013

- listopad 2013

- październik 2013

- wrzesień 2013

- sierpień 2013

- lipiec 2013

- czerwiec 2013

- maj 2013

- kwiecień 2013

- marzec 2013

- luty 2013

- styczeń 2013

- grudzień 2012

- listopad 2012

- październik 2012

- wrzesień 2012

- sierpień 2012

- lipiec 2012

- czerwiec 2012

- maj 2012

- kwiecień 2012

- marzec 2012

- luty 2012

- styczeń 2012

- grudzień 2011

- listopad 2011

- październik 2011

- wrzesień 2011

- sierpień 2011

- lipiec 2011

- czerwiec 2011

- maj 2011

- listopad 2010

- styczeń 2010

- kwiecień 2009

- marzec 2009

- styczeń 2009

- grudzień 2008

- październik 2008

- sierpień 2007

- lipiec 2006

- marzec 2006

- styczeń 2005

- kwiecień 2004