Mesure de la contrainte-déformation par nanoindentation cyclique

Mesure de la contrainte-déformation par nanoindentation cyclique

En savoir plus

Importance de la nanoindentation

Mesures continues de la rigidité (CSM) obtenues par nanoindentation révèle la relation contrainte-déformation des matériaux à l'aide de méthodes peu invasives. Contrairement aux méthodes traditionnelles d'essai de traction, la nanoindentation fournit des données sur la contrainte et la déformation à l'échelle nanométrique sans qu'il soit nécessaire d'utiliser un instrument de grande taille. La courbe contrainte-déformation fournit des informations cruciales sur le seuil entre le comportement élastique et plastique lorsque l'échantillon est soumis à des charges croissantes. Le CSM permet de déterminer la limite d'élasticité d'un matériau sans équipement dangereux.

La nanoindentation offre une méthode fiable et conviviale pour étudier rapidement les données de contrainte-déformation. En outre, la mesure du comportement contrainte-déformation à l'échelle nanométrique permet d'étudier des propriétés importantes sur de petits revêtements et particules dans des matériaux de plus en plus perfectionnés. La nanoindentation fournit des informations sur la limite élastique et la limite d'élasticité en plus de la dureté, du module d'élasticité, du fluage, de la résistance à la rupture, etc., ce qui en fait un instrument de métrologie polyvalent.

Les données de contrainte-déformation fournies par la nanoindentation dans cette étude identifient la limite élastique du matériau tout en ne pénétrant que de 1,2 micron dans la surface. Nous utilisons la MSC pour déterminer comment les propriétés mécaniques des matériaux évoluent lorsqu'un pénétrateur pénètre plus profondément dans la surface. Ceci est particulièrement utile dans les applications de films minces où les propriétés peuvent dépendre de la profondeur. La nanoindentation est une méthode peu invasive pour confirmer les propriétés des matériaux dans les échantillons d'essai.

L'essai CSM est utile pour mesurer les propriétés des matériaux en fonction de la profondeur. Des essais cycliques peuvent être effectués à des charges constantes pour déterminer des propriétés plus complexes du matériau. Cela peut être utile pour étudier la fatigue ou éliminer l'effet de la porosité pour obtenir le véritable module d'élasticité.

Objectif de la mesure

Dans cette application, le testeur mécanique Nanovea utilise la MSC pour étudier la dureté et le module d'élasticité en fonction de la profondeur et des données de contrainte-déformation sur un échantillon d'acier standard. L'acier a été choisi pour ses caractéristiques communément reconnues afin de montrer le contrôle et la précision des données de contrainte-déformation à l'échelle nanométrique. Une pointe sphérique d'un rayon de 5 microns a été utilisée pour atteindre des contraintes suffisamment élevées au-delà de la limite élastique de l'acier.

Conditions et procédures d'essai

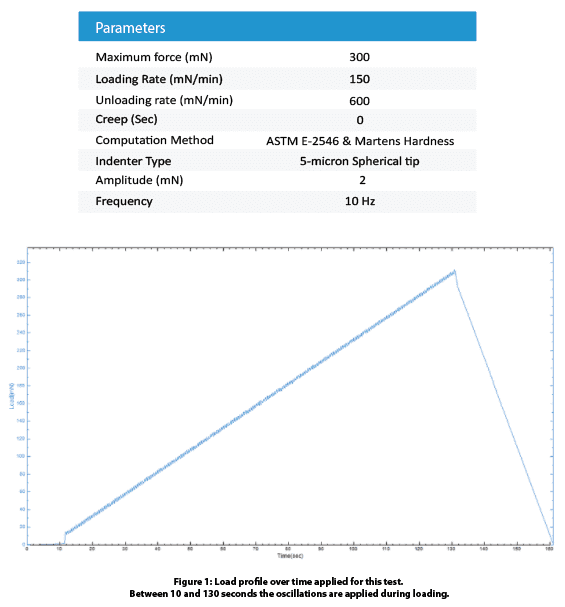

Les paramètres d'indentation suivants ont été utilisés :

Résultats :

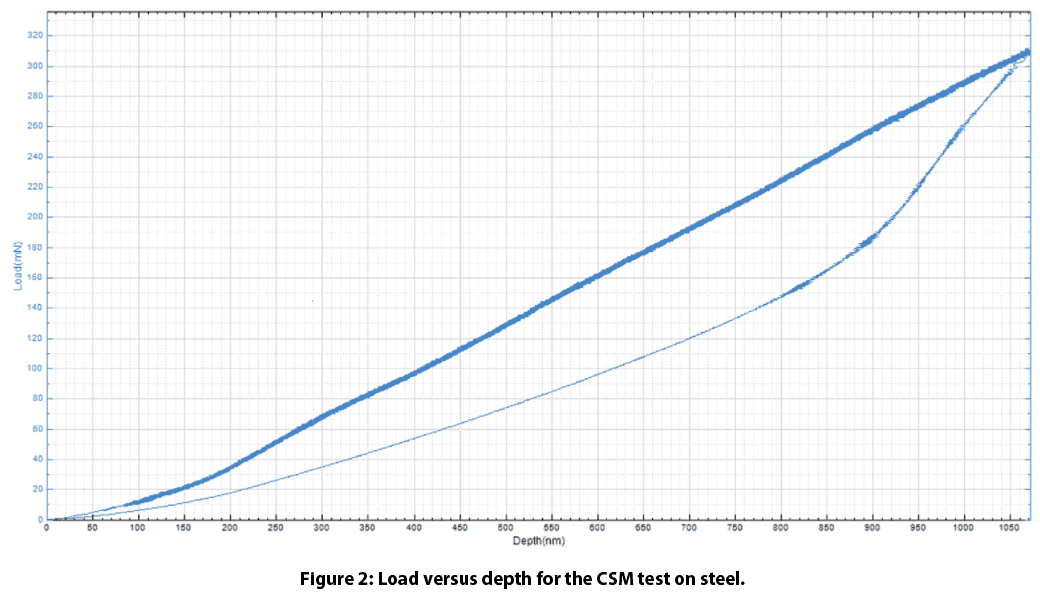

L'augmentation de la charge pendant les oscillations fournit la courbe de profondeur en fonction de la charge suivante. Plus de 100 oscillations ont été effectuées pendant le chargement pour trouver les données de contrainte-déformation lorsque le pénétrateur pénètre dans le matériau.

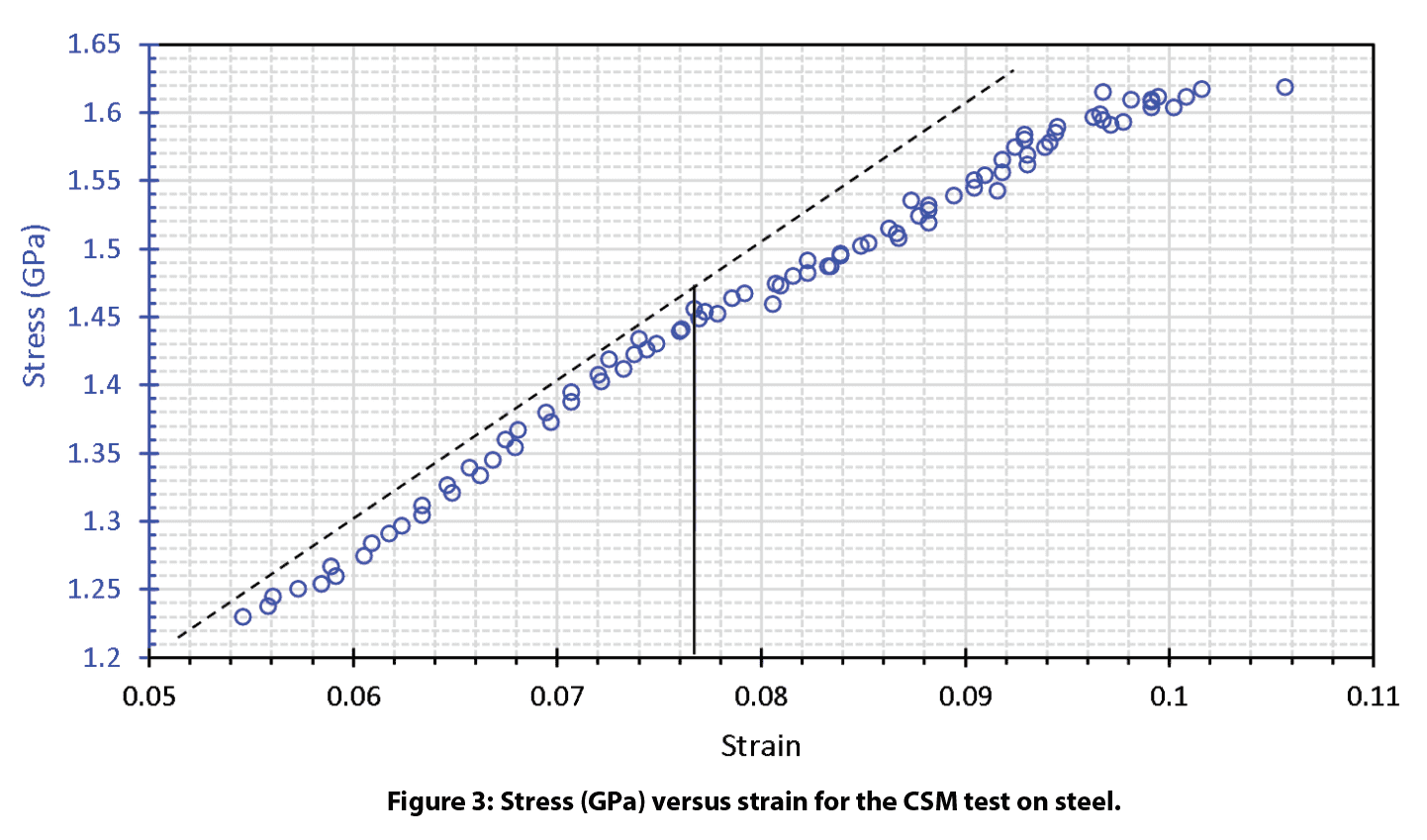

Nous avons déterminé la contrainte et la déformation à partir des informations obtenues à chaque cycle. La charge et la profondeur maximales à chaque cycle nous permettent de calculer la contrainte maximale appliquée à chaque cycle sur le matériau. La déformation est calculée à partir de la profondeur résiduelle à chaque cycle provenant du déchargement partiel. Cela nous permet de calculer le rayon de l'empreinte résiduelle en divisant le rayon de la pointe pour obtenir le facteur de déformation. Le tracé de la contrainte en fonction de la déformation pour le matériau montre les zones élastique et plastique avec la contrainte limite élastique correspondante. Nos tests ont déterminé que la transition entre les zones élastique et plastique du matériau se situe autour de 0,076 déformation avec une limite élastique de 1,45 GPa.

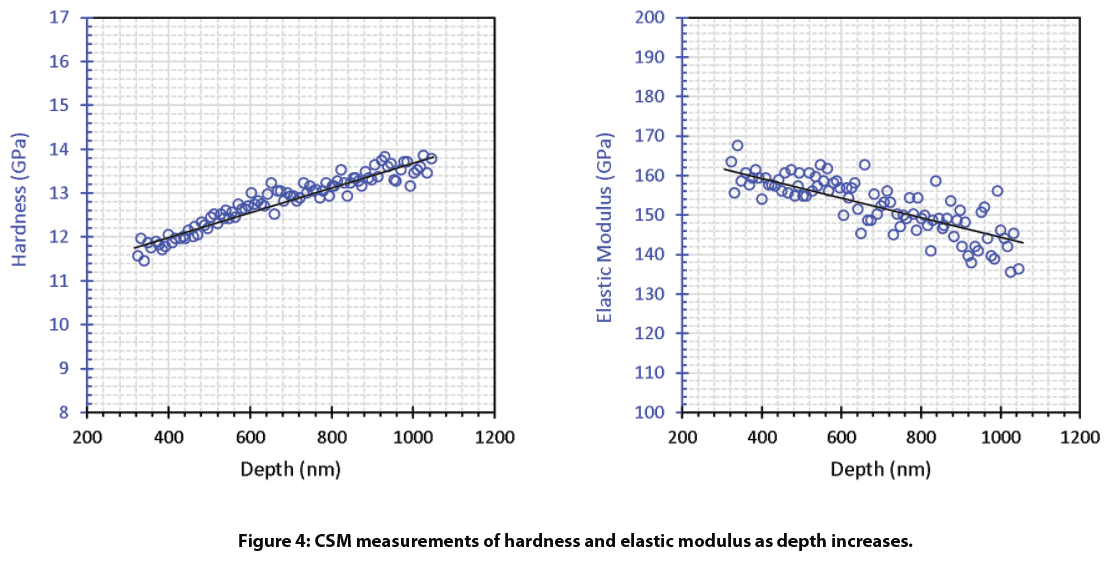

Chaque cycle agit comme une empreinte unique. Ainsi, à mesure que nous augmentons la charge, nous effectuons des tests à différentes profondeurs contrôlées dans l'acier. Ainsi, la dureté et le module d'élasticité en fonction de la profondeur peuvent être tracés directement à partir des données obtenues pour chaque cycle.

Au fur et à mesure que le pénétrateur pénètre dans le matériau, la dureté augmente et le module d'élasticité diminue.

Conclusion

Nous avons montré que le testeur mécanique Nanovea fournit des données de contrainte-déformation fiables. L'utilisation d'une pointe sphérique avec indentation CSM permet de mesurer les propriétés des matériaux sous une contrainte accrue. La charge et le rayon de l'indentation peuvent être modifiés pour tester divers matériaux à des profondeurs contrôlées. Les testeurs mécaniques Nanovea fournissent ces essais d'indentation de la gamme sub-mN à 400N.

Catégories

- Notes d'application

- Bloc sur la tribologie des anneaux

- Corrosion Tribologie

- Essai de friction - Coefficient de friction

- Essais mécaniques à haute température

- Tribologie à haute température

- Humidité et gaz Tribologie

- Humidité Essais mécaniques

- Indentation | Fluage et relaxation

- Indentation | Ténacité à la rupture

- Indentation | Dureté et élasticité

- Indentation | Perte et stockage

- Indentation | Contrainte et déformation

- Indentation | Limite d'élasticité et fatigue

- Tests de laboratoire

- Tribologie linéaire

- Essais mécaniques des liquides

- Tribologie des liquides

- Tribologie à basse température

- Essais mécaniques

- Communiqué de presse

- Profilométrie - Planéité et gauchissement

- Profilométrie | Géométrie et forme

- Profilométrie | Rugosité et finition

- Profilométrie | Hauteur et épaisseur des marches

- Profilométrie | Texture et grain

- Profilométrie | Volume et surface

- Essais de profilométrie

- Tribologie "anneau sur anneau

- Tribologie rotationnelle

- Test de rayures | Défaillance de l'adhésif

- Essai de grattage | Défaillance de la cohésion

- Test de rayures | Usure multi-passages

- Test de rayures | Dureté à la rayure

- Test de rayure Tribologie

- Tradeshow

- Essais de tribologie

- Non classé

Archives

- septembre 2023

- août 2023

- juin 2023

- mai 2023

- juillet 2022

- mai 2022

- avril 2022

- janvier 2022

- décembre 2021

- novembre 2021

- octobre 2021

- septembre 2021

- août 2021

- juillet 2021

- juin 2021

- mai 2021

- mars 2021

- février 2021

- décembre 2020

- novembre 2020

- octobre 2020

- septembre 2020

- juillet 2020

- mai 2020

- avril 2020

- mars 2020

- février 2020

- janvier 2020

- novembre 2019

- octobre 2019

- septembre 2019

- août 2019

- juillet 2019

- juin 2019

- mai 2019

- avril 2019

- mars 2019

- janvier 2019

- décembre 2018

- novembre 2018

- octobre 2018

- septembre 2018

- juillet 2018

- juin 2018

- mai 2018

- avril 2018

- mars 2018

- février 2018

- novembre 2017

- octobre 2017

- septembre 2017

- août 2017

- juin 2017

- mai 2017

- avril 2017

- mars 2017

- février 2017

- janvier 2017

- novembre 2016

- octobre 2016

- août 2016

- juillet 2016

- juin 2016

- mai 2016

- avril 2016

- mars 2016

- février 2016

- janvier 2016

- décembre 2015

- novembre 2015

- octobre 2015

- septembre 2015

- août 2015

- juillet 2015

- juin 2015

- mai 2015

- avril 2015

- mars 2015

- février 2015

- janvier 2015

- novembre 2014

- octobre 2014

- septembre 2014

- août 2014

- juillet 2014

- juin 2014

- mai 2014

- avril 2014

- mars 2014

- février 2014

- janvier 2014

- décembre 2013

- novembre 2013

- octobre 2013

- septembre 2013

- août 2013

- juillet 2013

- juin 2013

- mai 2013

- avril 2013

- mars 2013

- février 2013

- janvier 2013

- décembre 2012

- novembre 2012

- octobre 2012

- septembre 2012

- août 2012

- juillet 2012

- juin 2012

- mai 2012

- avril 2012

- mars 2012

- février 2012

- janvier 2012

- décembre 2011

- novembre 2011

- octobre 2011

- septembre 2011

- août 2011

- juillet 2011

- juin 2011

- mai 2011

- novembre 2010

- janvier 2010

- avril 2009

- mars 2009

- janvier 2009

- décembre 2008

- octobre 2008

- août 2007

- juillet 2006

- mars 2006

- janvier 2005

- avril 2004