INTRODUCTION

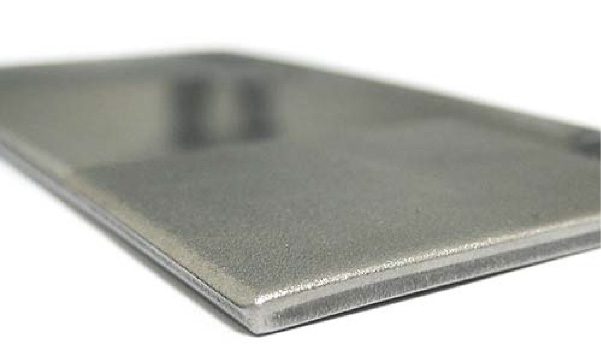

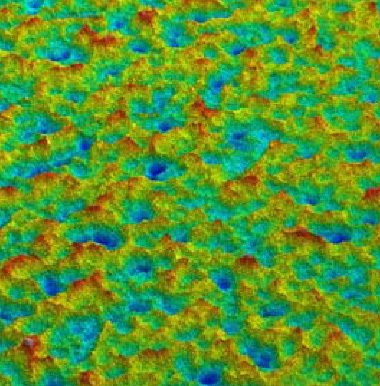

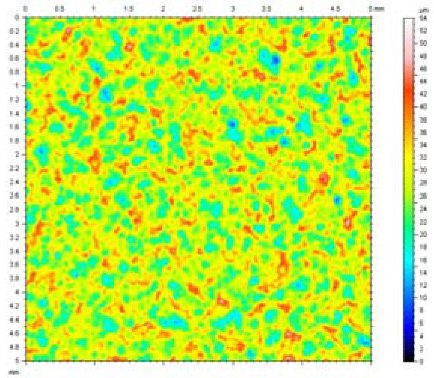

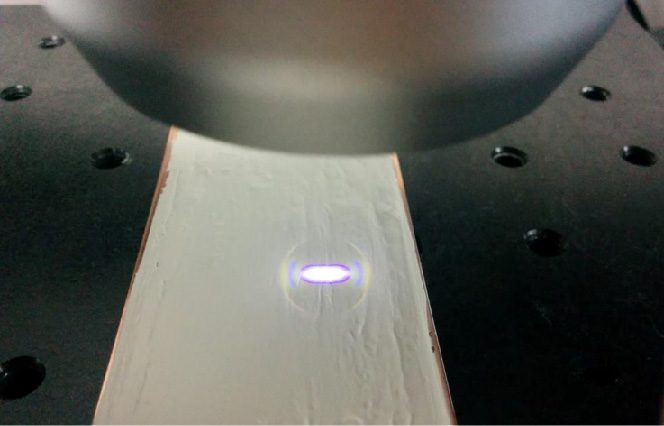

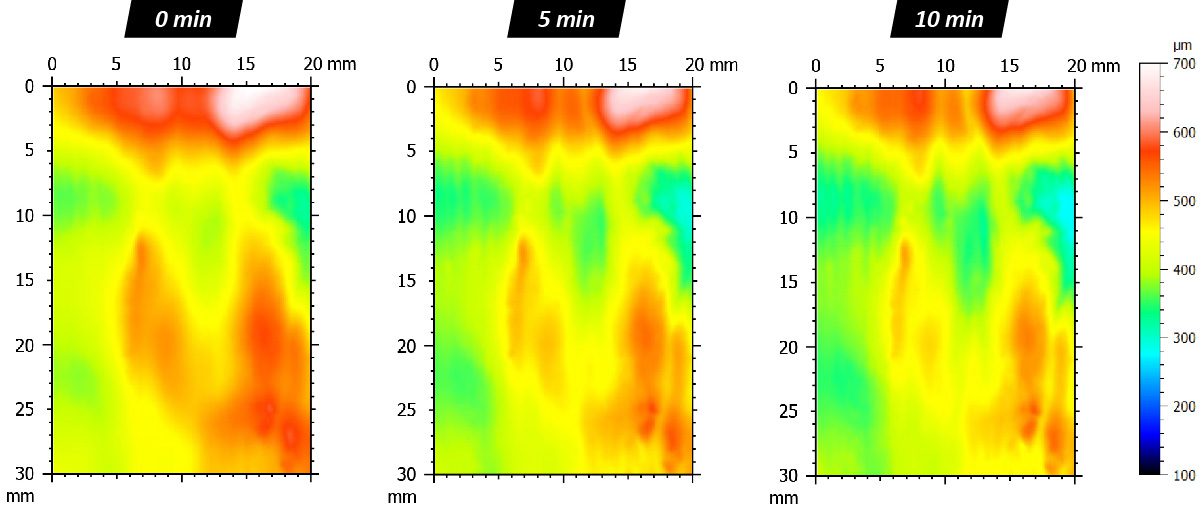

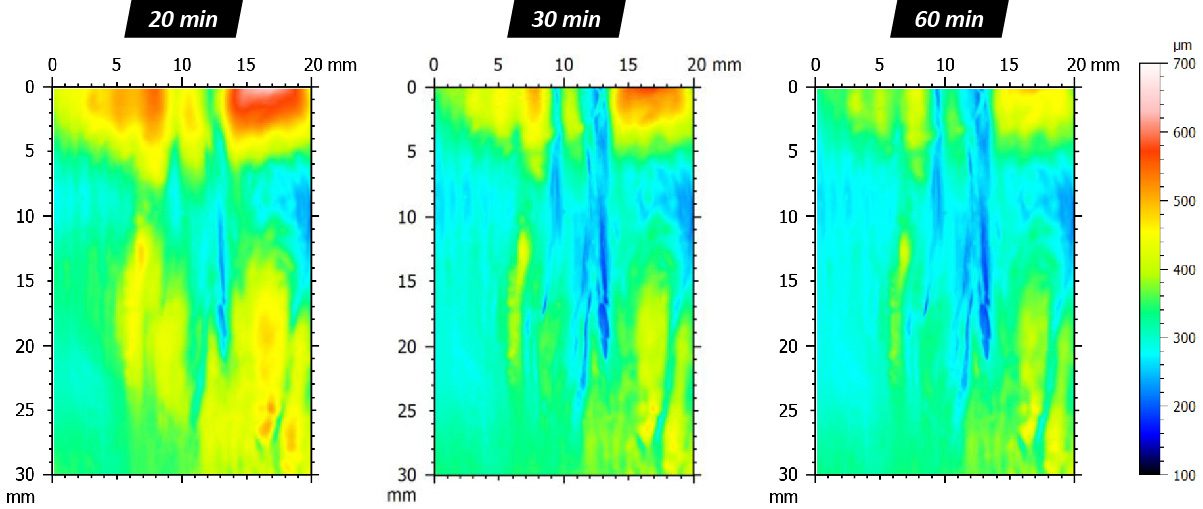

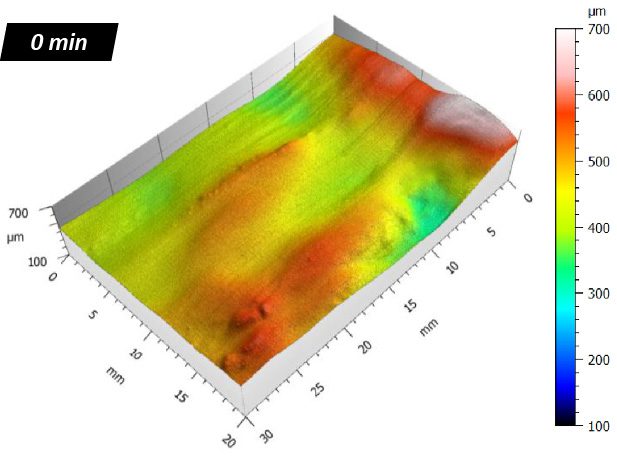

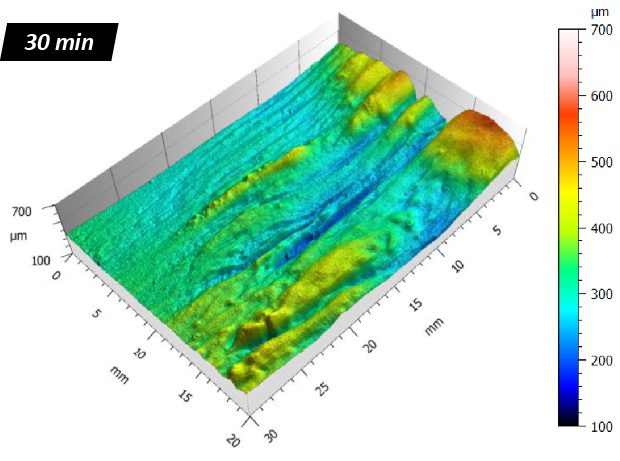

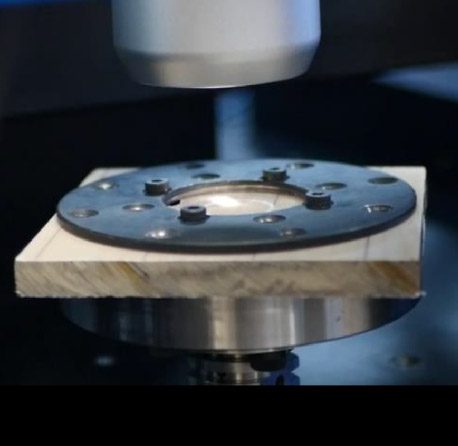

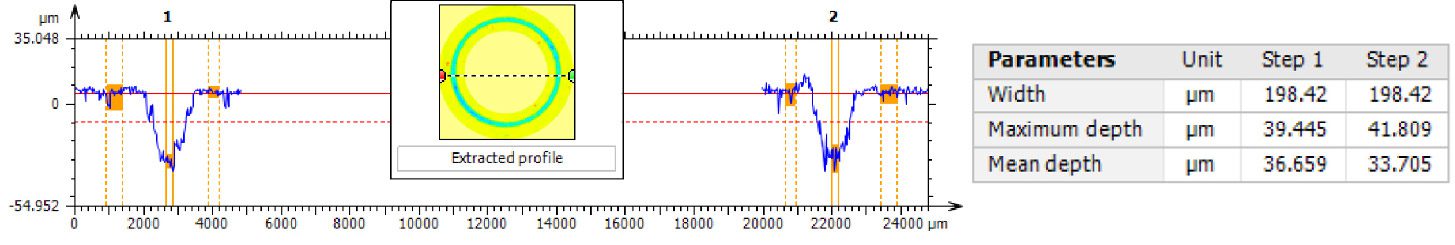

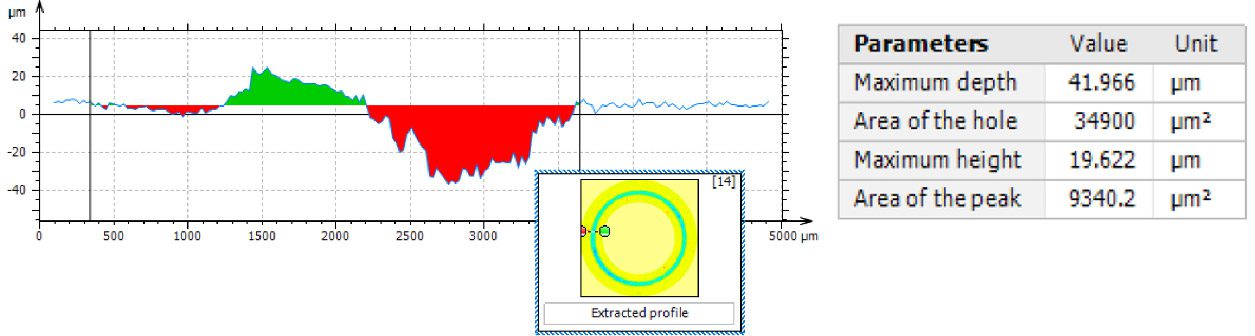

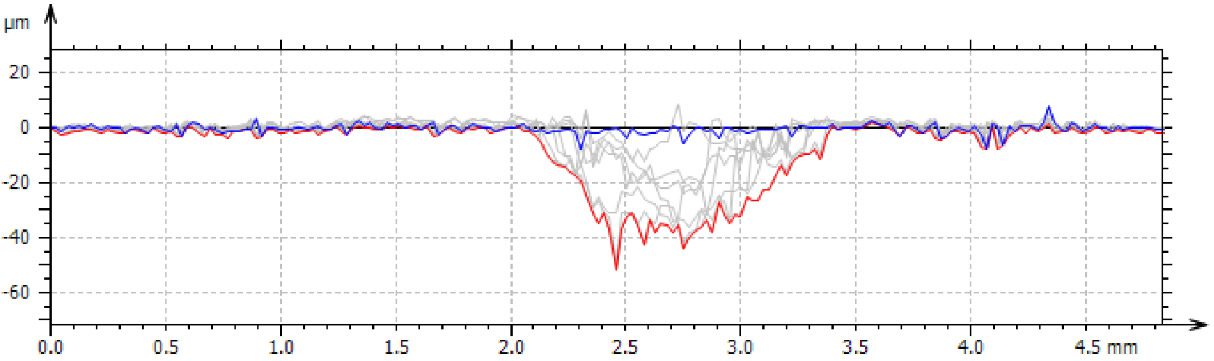

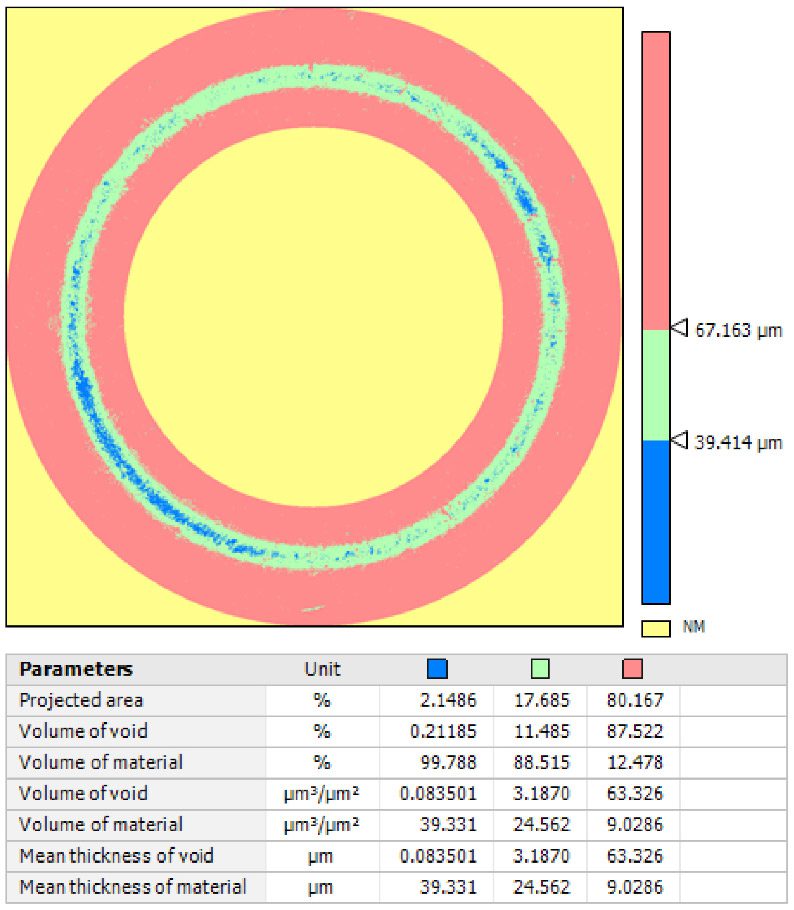

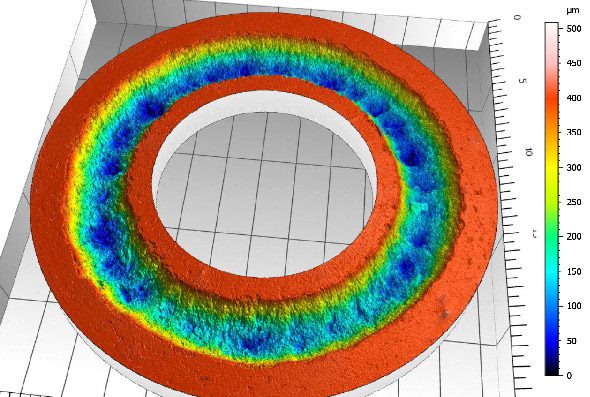

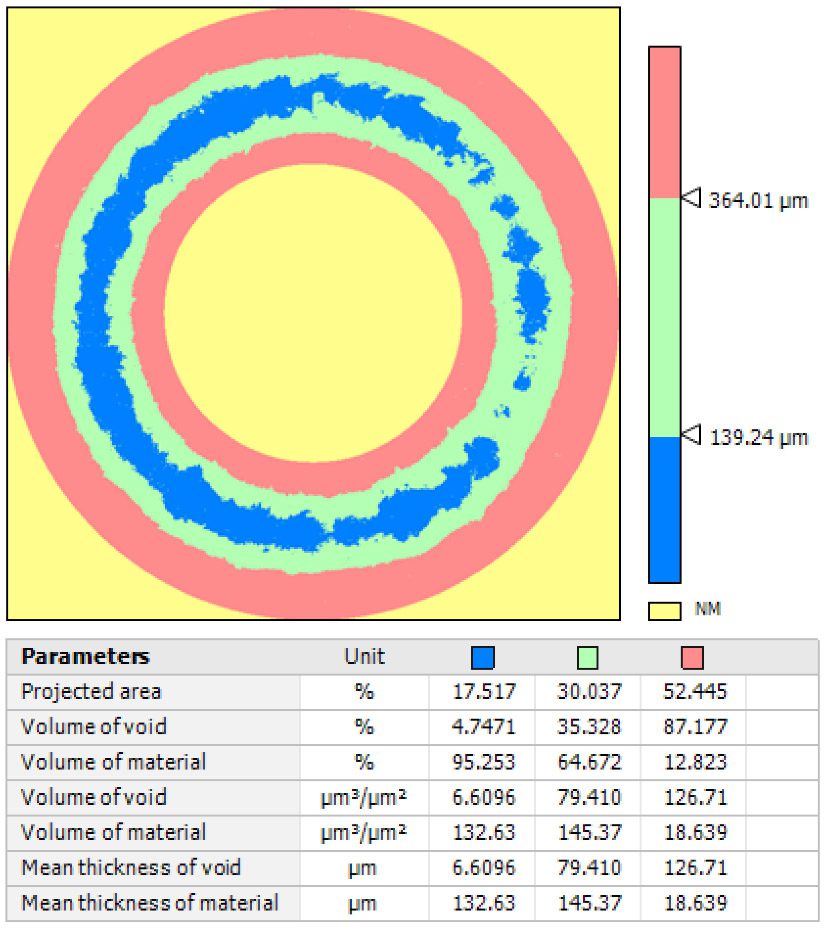

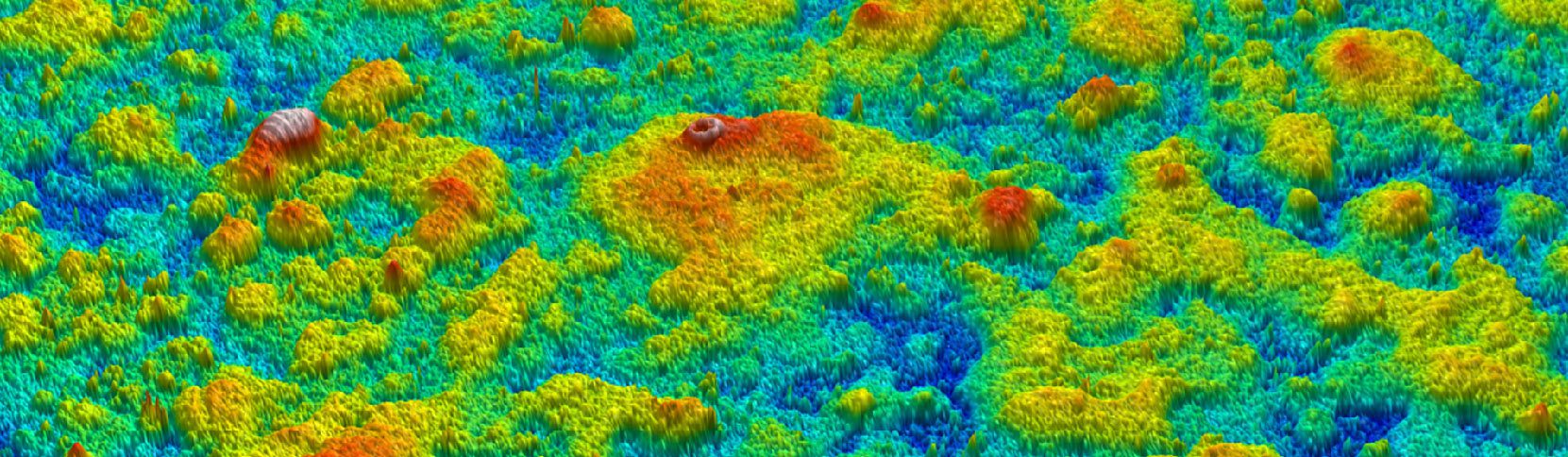

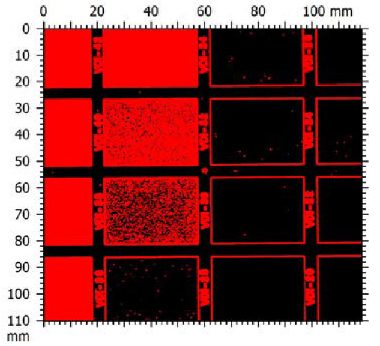

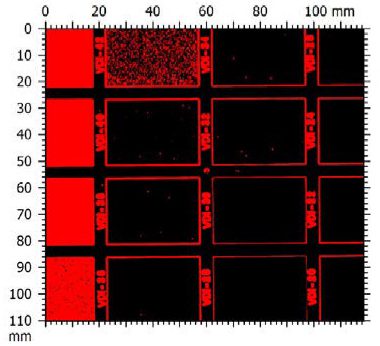

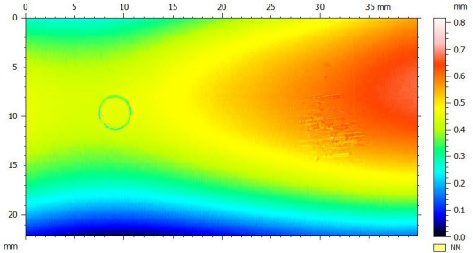

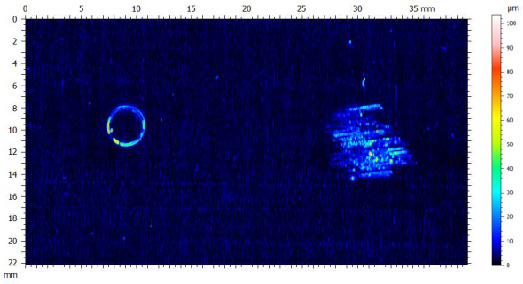

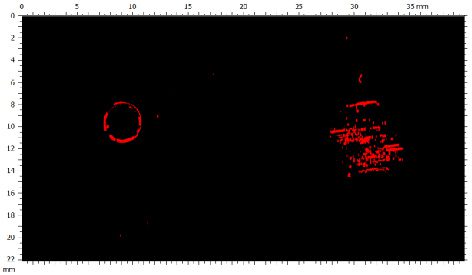

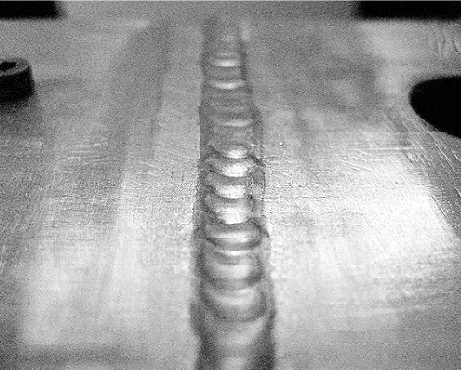

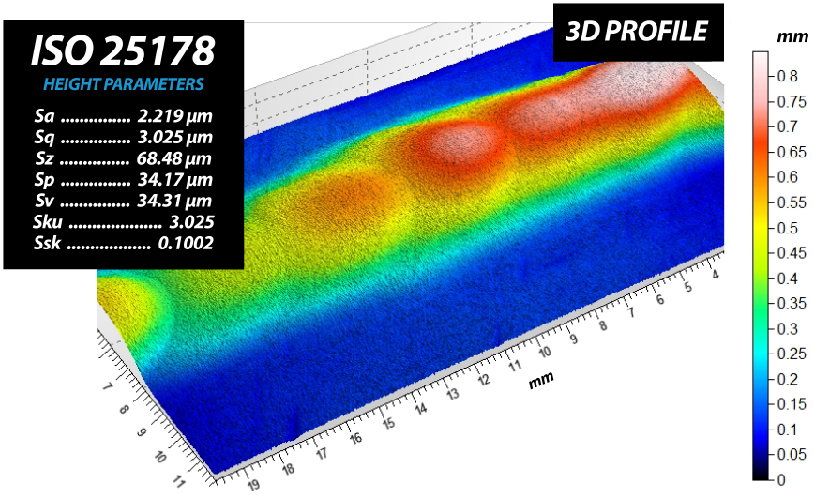

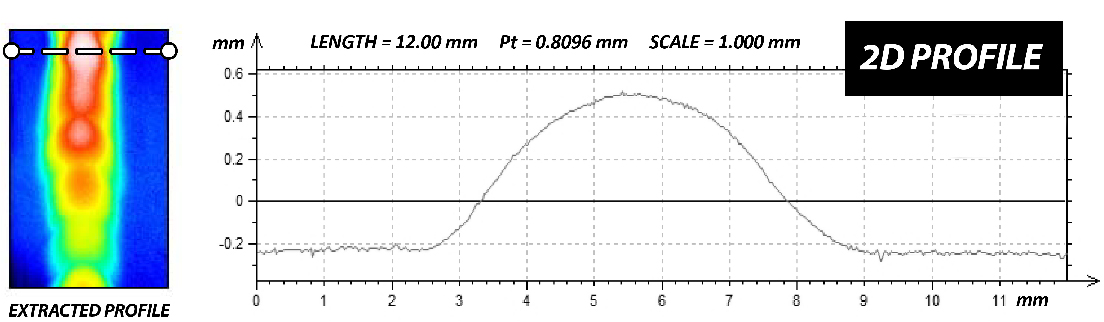

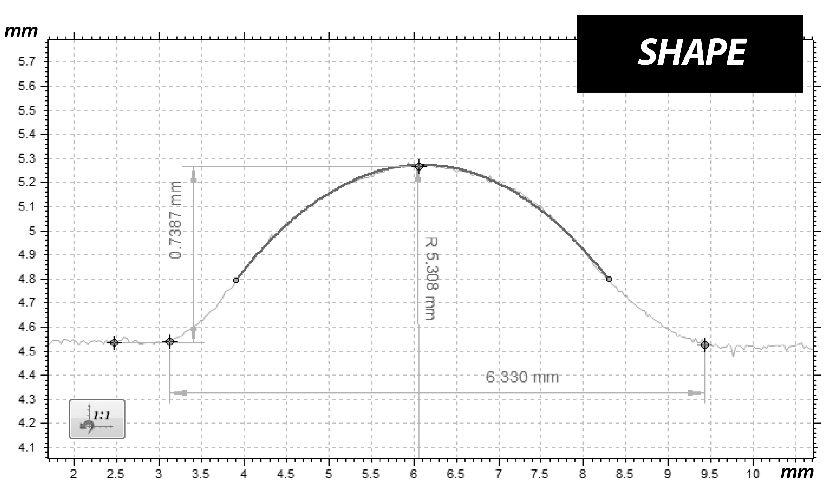

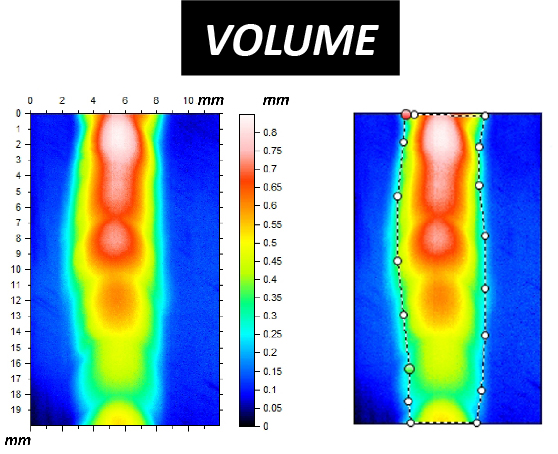

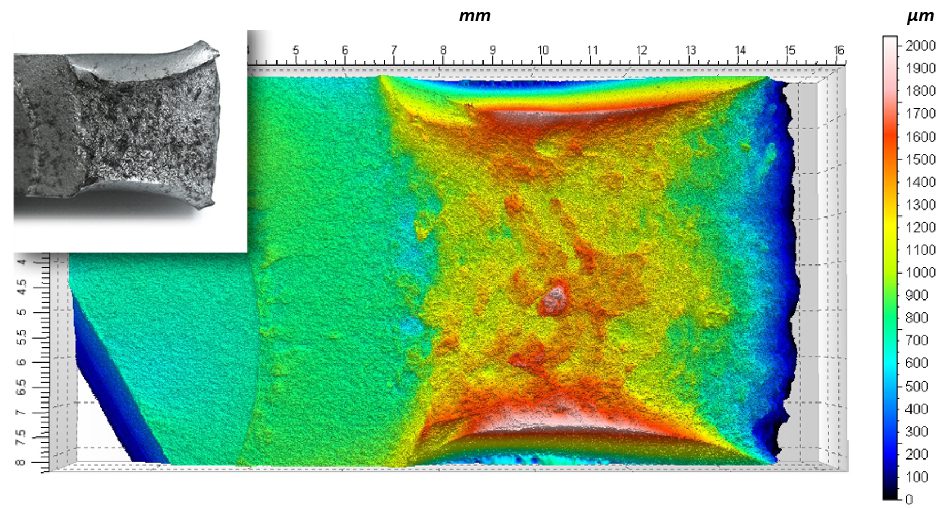

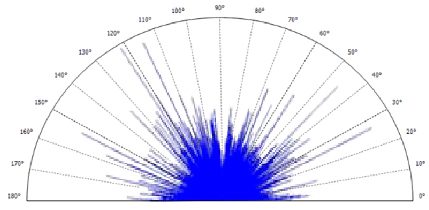

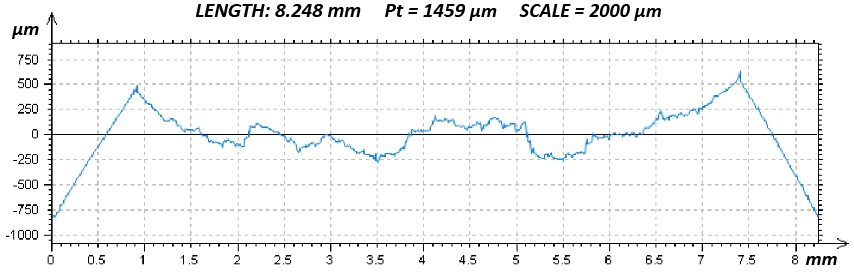

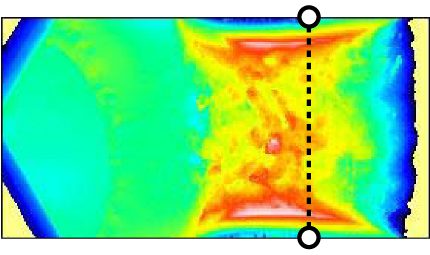

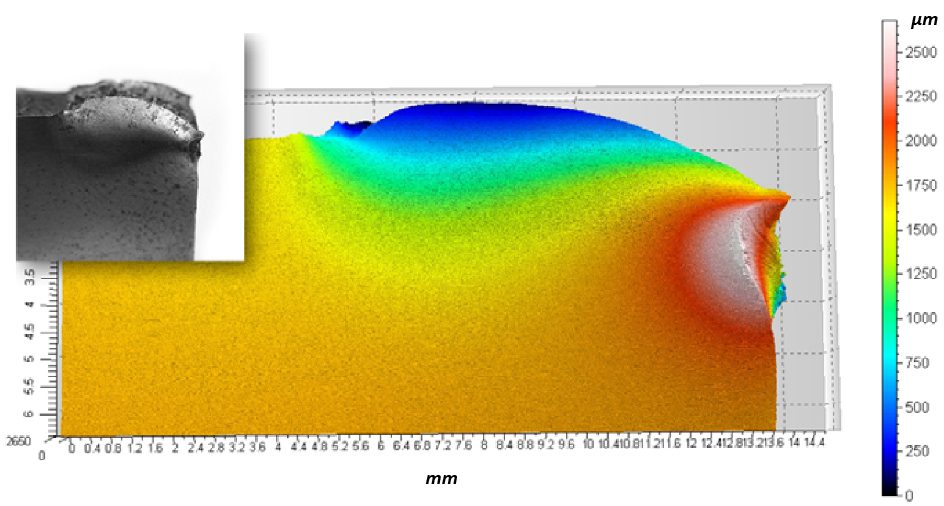

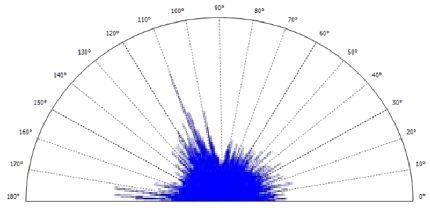

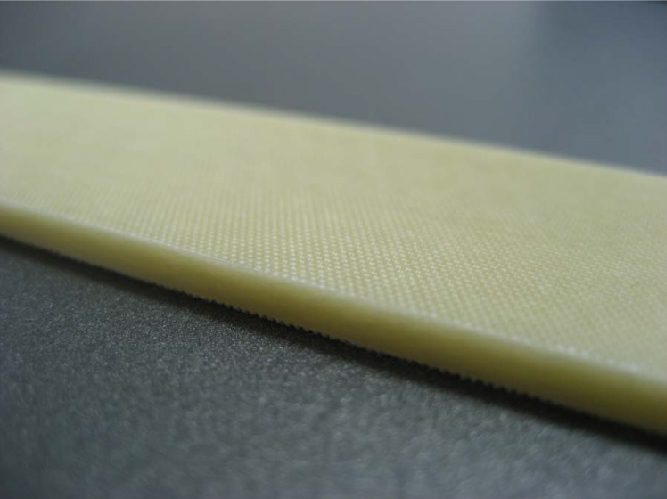

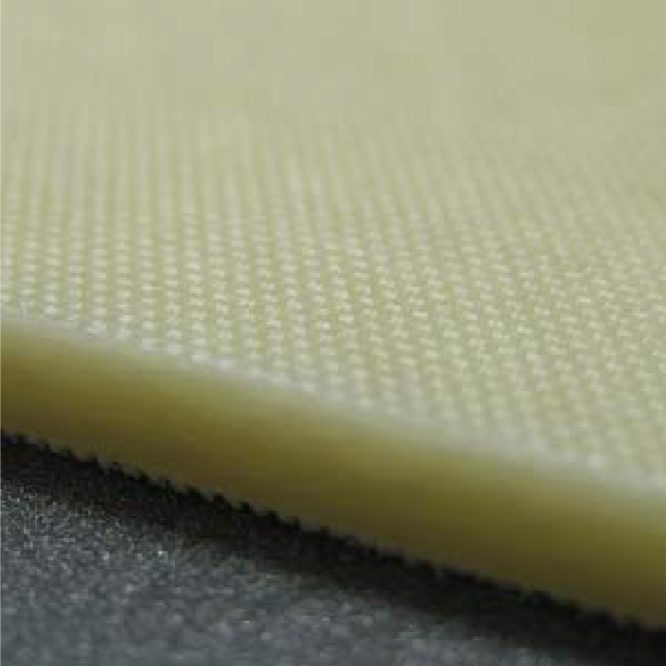

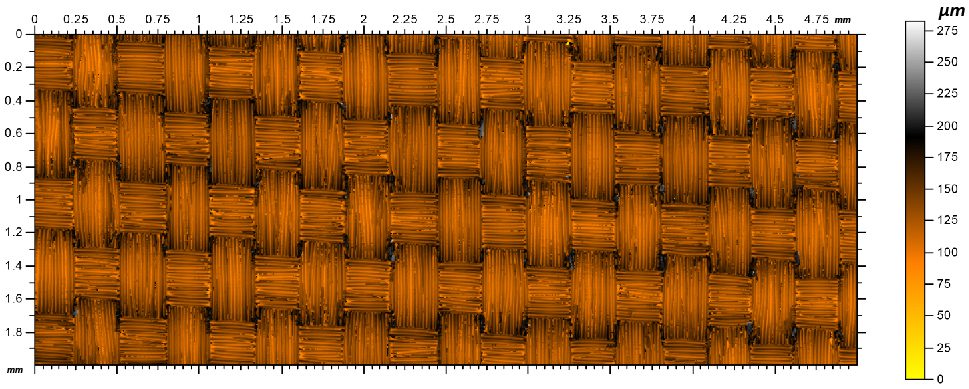

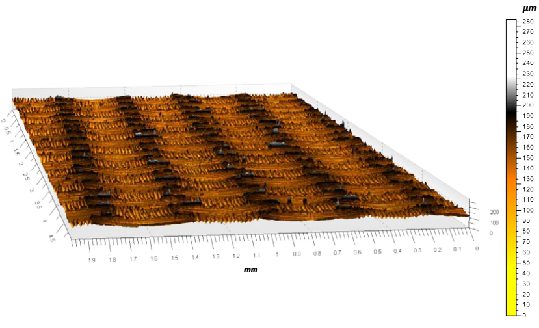

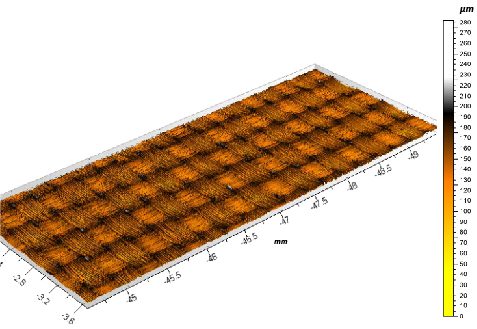

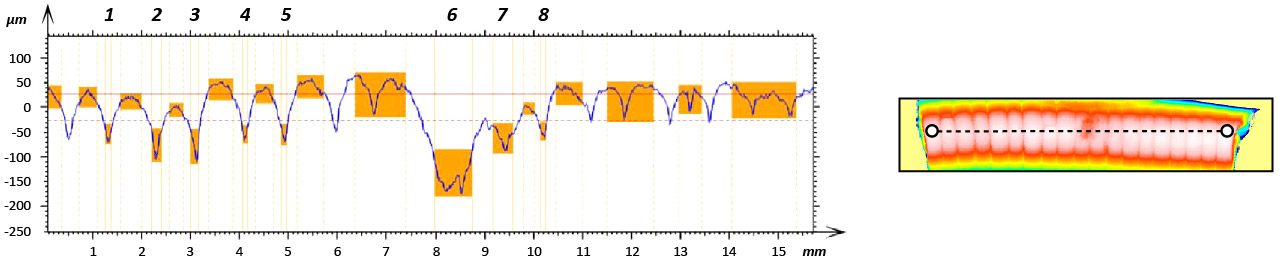

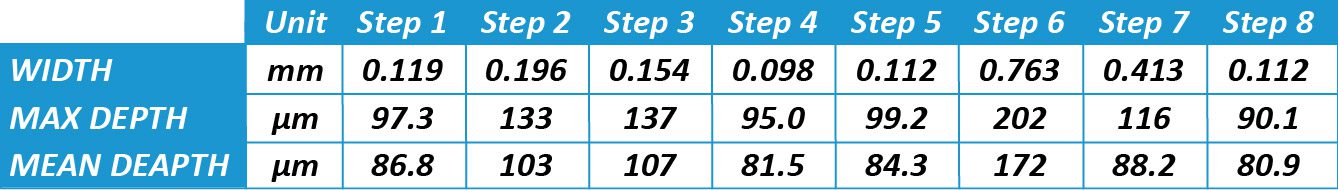

Le grenaillage est un processus dans lequel un substrat est bombardé avec des billes sphériques de métal, de verre ou de céramique - communément appelées "grenaille" - à une force destinée à induire une plasticité sur la surface. L'analyse des caractéristiques avant et après le grenaillage fournit des informations cruciales pour améliorer la compréhension et le contrôle du processus. La rugosité de la surface et la zone de couverture des fossettes laissées par le tir sont des aspects particulièrement intéressants.

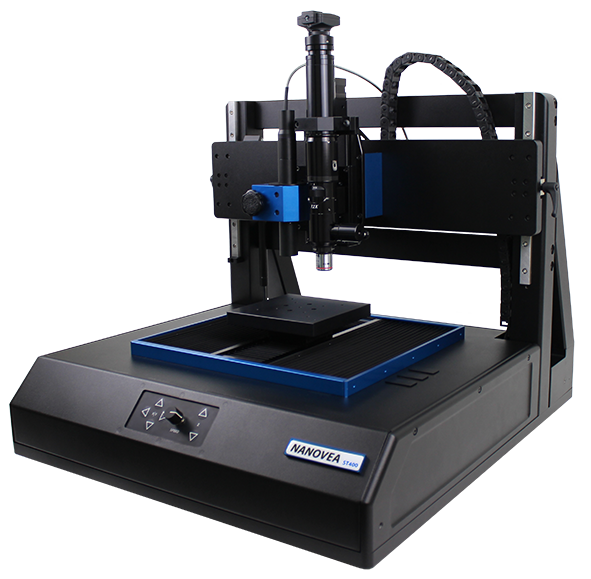

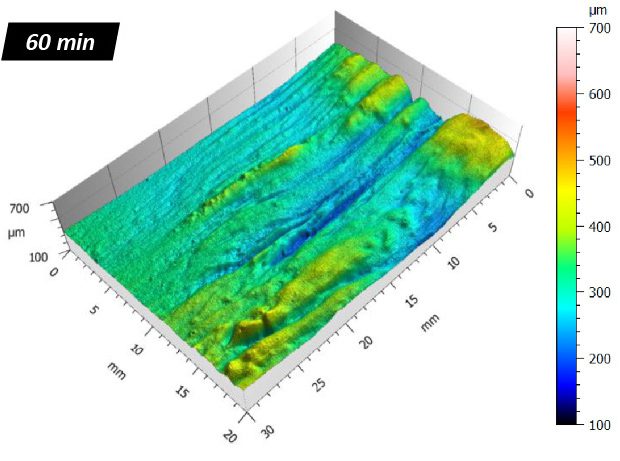

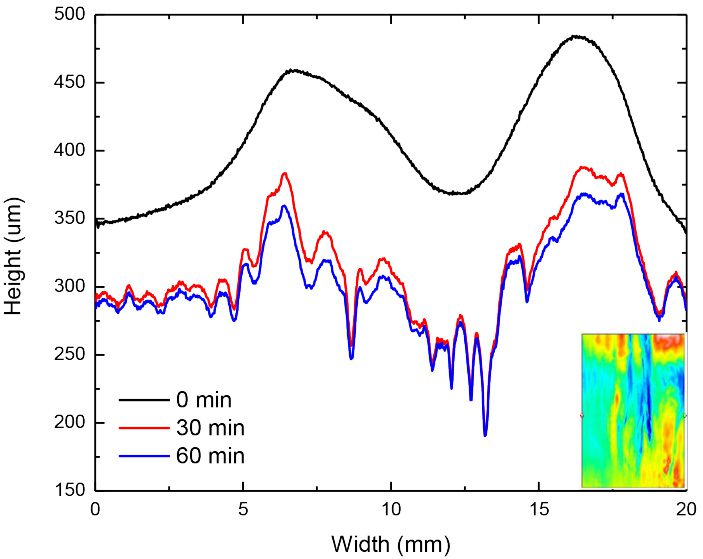

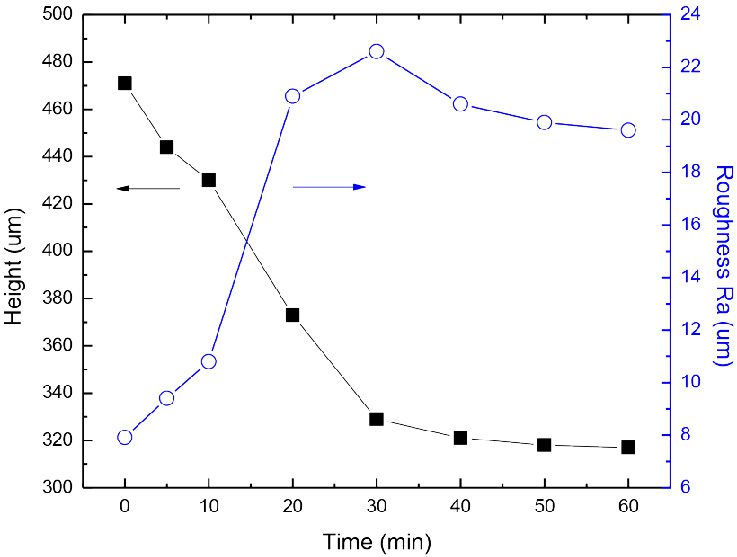

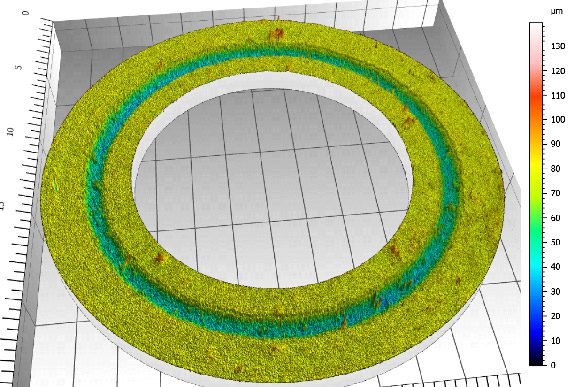

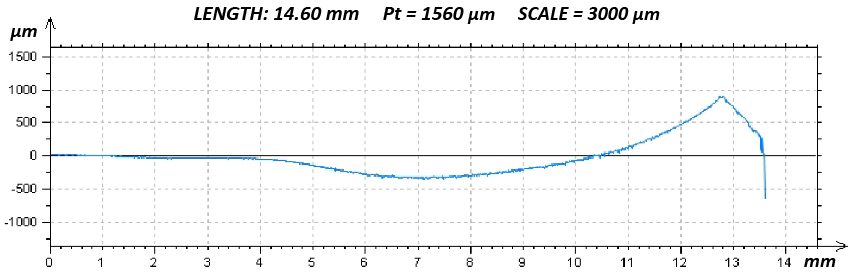

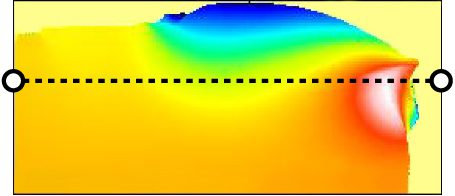

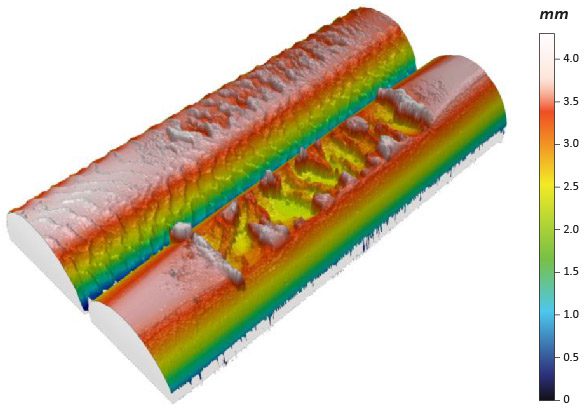

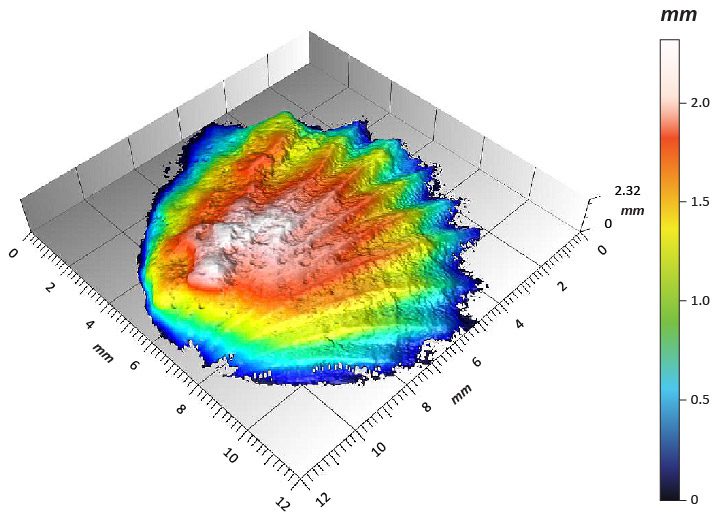

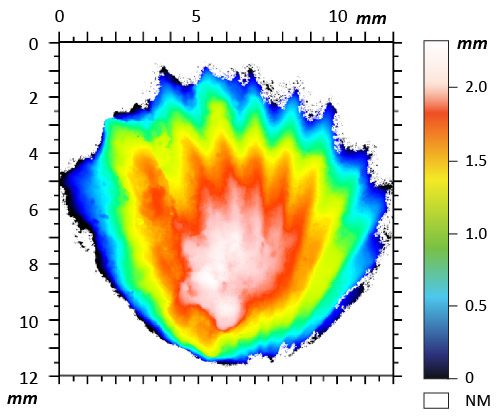

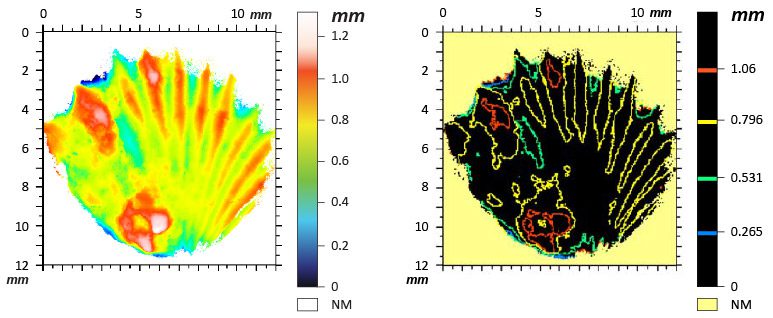

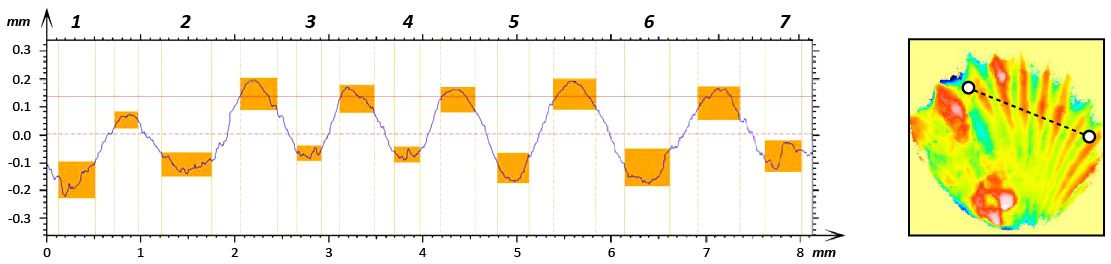

Importance du profilomètre 3D sans contact pour l'analyse de surface grenaillée

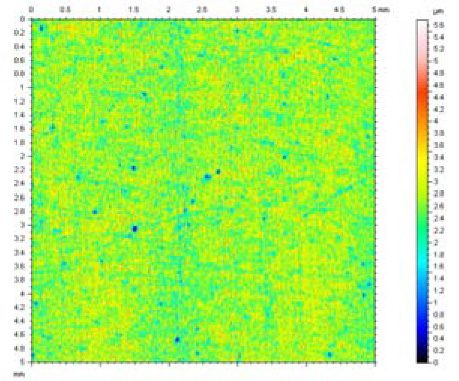

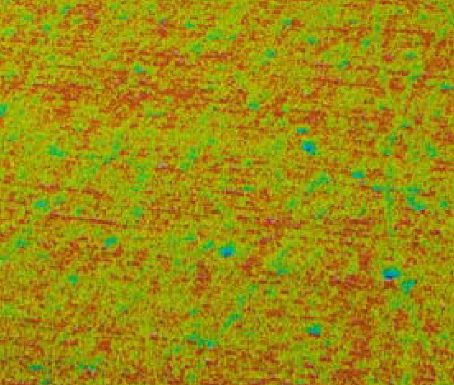

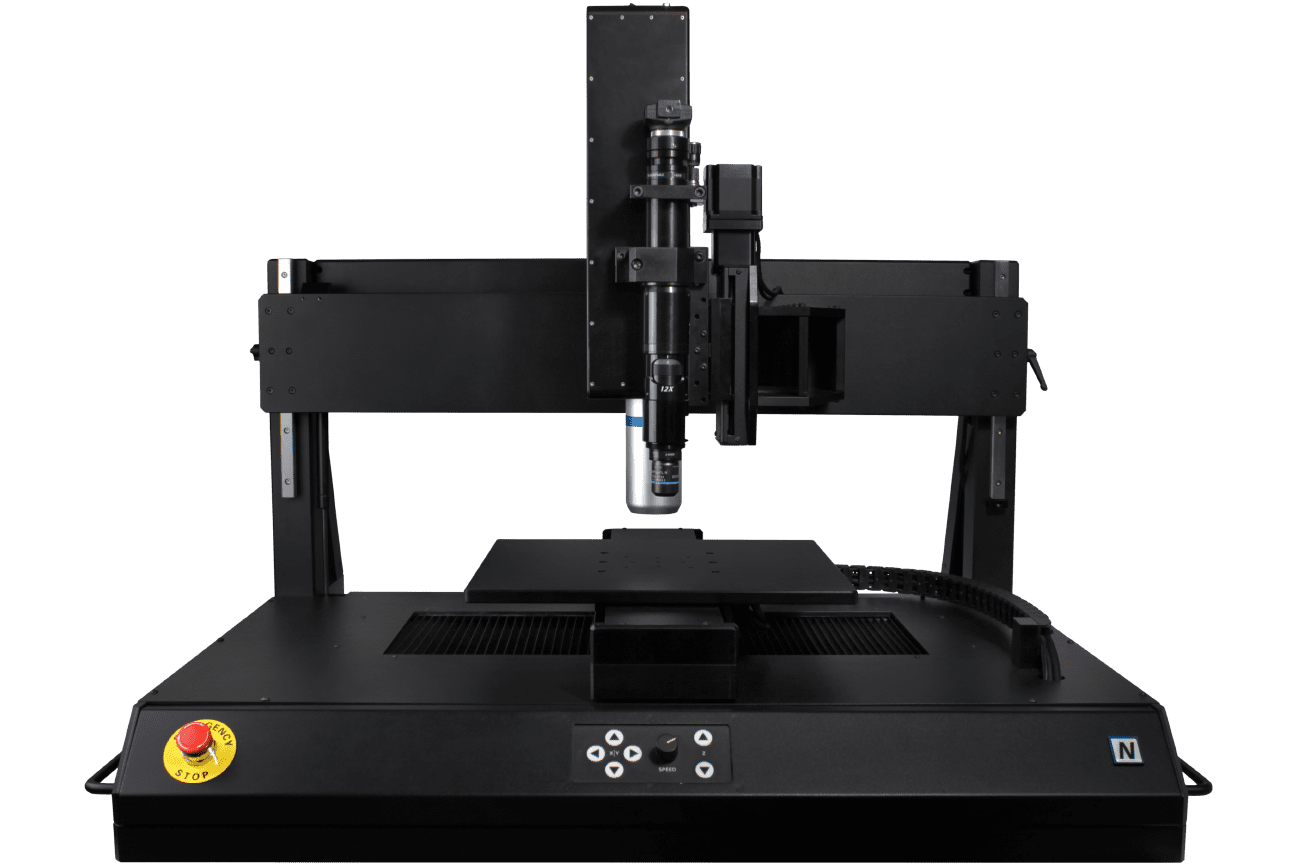

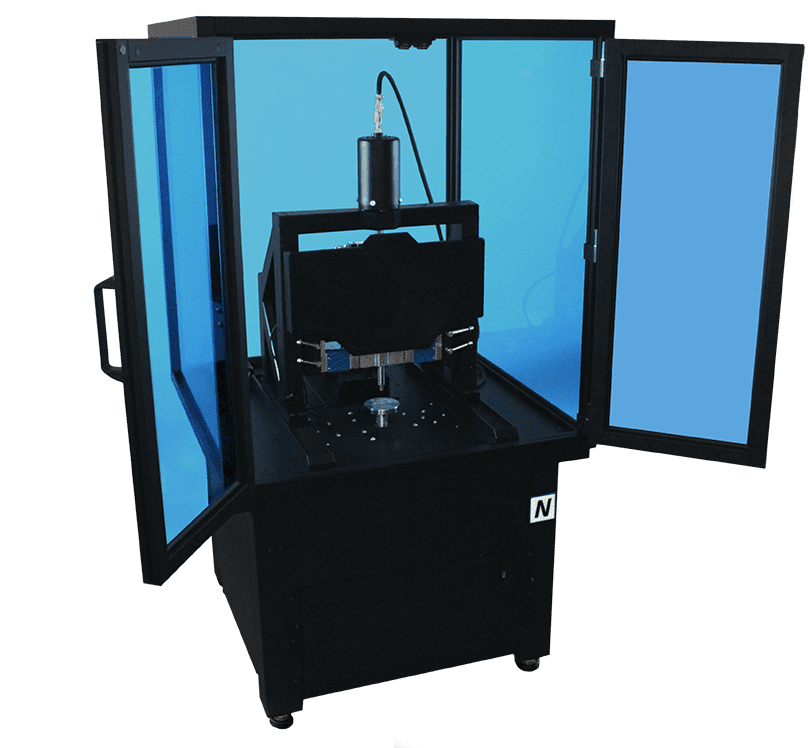

Contrairement aux profilomètres à contact traditionnels, traditionnellement utilisés pour l'analyse des surfaces grenaillées, la mesure 3D sans contact fournit une image 3D complète pour offrir une compréhension plus complète de la zone de couverture et de la topographie de la surface. Sans fonctionnalités 3D, une inspection s’appuiera uniquement sur des informations 2D, insuffisantes pour caractériser une surface. Comprendre la topographie, la zone de couverture et la rugosité en 3D constitue la meilleure approche pour contrôler ou améliorer le processus de grenaillage. NANOVEA Profilomètres 3D sans contact utilise la technologie Chromatic Light avec une capacité unique à mesurer les angles abrupts trouvés sur les surfaces usinées et martelées. De plus, lorsque d'autres techniques ne parviennent pas à fournir des données fiables en raison du contact de la sonde, de la variation de la surface, de l'angle ou de la réflectivité, les profilomètres NANOVEA réussissent.