Catégorie : Essais de tribologie

Évaluation de l'usure par frottement

Roulements à billes : étude de résistance à l'usure à haute force

INTRODUCTION

Un roulement à billes utilise des billes pour réduire le frottement de rotation et supporter les charges radiales et axiales. Les billes qui roulent entre les chemins de roulement produisent un coefficient de frottement (COF) bien inférieur à celui de deux surfaces planes glissant l'une contre l'autre. Les roulements à billes sont souvent exposés à des niveaux élevés de contraintes de contact, à l'usure et à des conditions environnementales extrêmes telles que des températures élevées. Par conséquent, la résistance à l'usure des billes sous des charges élevées et des conditions environnementales extrêmes est essentielle pour prolonger la durée de vie du roulement à billes et réduire les coûts et les délais de réparation et de remplacement.

Les roulements à billes peuvent être trouvés dans presque toutes les applications impliquant des pièces mobiles. Ils sont couramment utilisés dans les industries du transport telles que l'aérospatiale et l'automobile, ainsi que dans l'industrie du jouet qui fabrique des articles tels que des fidget spinner et des planches à roulettes.

ÉVALUATION DE L'USURE DES ROULEMENTS À BILLES À DES CHARGES ÉLEVÉES

Les roulements à billes peuvent être fabriqués à partir d’une longue liste de matériaux. Les matériaux couramment utilisés vont des métaux comme l'acier inoxydable et l'acier chromé ou des céramiques comme le carbure de tungstène (WC) et le nitrure de silicium (Si3n4). Pour garantir que les roulements à billes fabriqués possèdent la résistance à l'usure requise, idéale pour les conditions d'application données, des évaluations tribologiques fiables sous des charges élevées sont nécessaires. Les tests tribologiques aident à quantifier et à comparer les comportements à l'usure de différents roulements à billes de manière contrôlée et surveillée afin de sélectionner le meilleur candidat pour l'application ciblée.

OBJECTIF DE MESURE

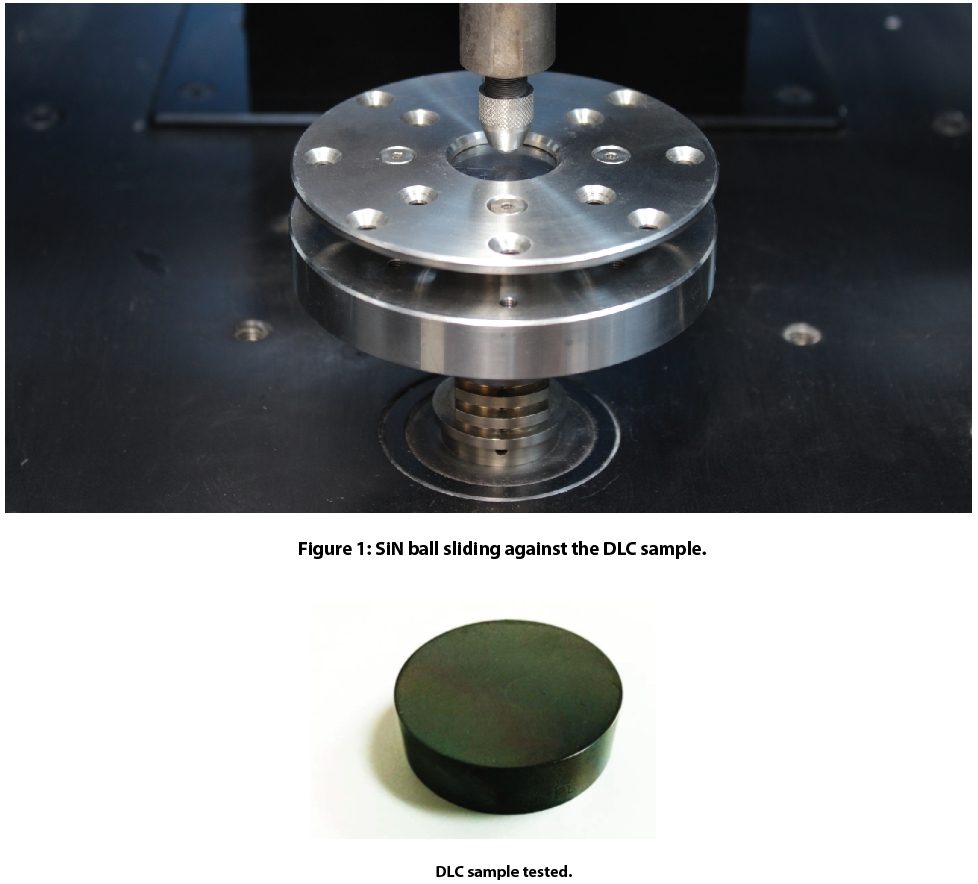

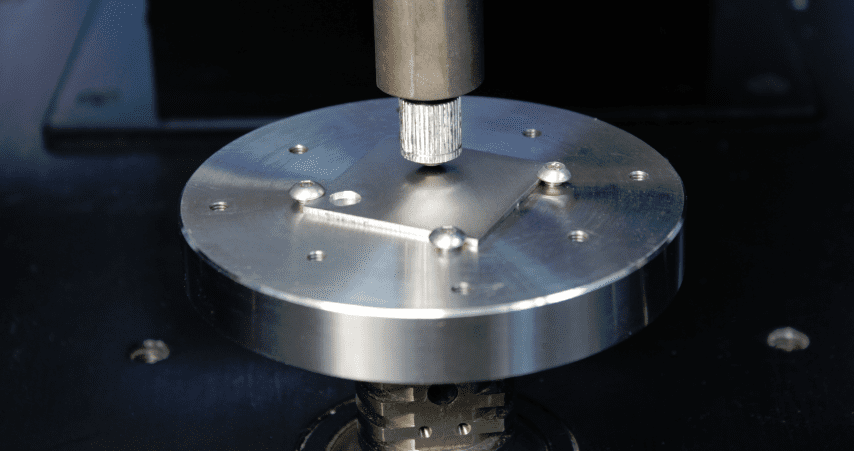

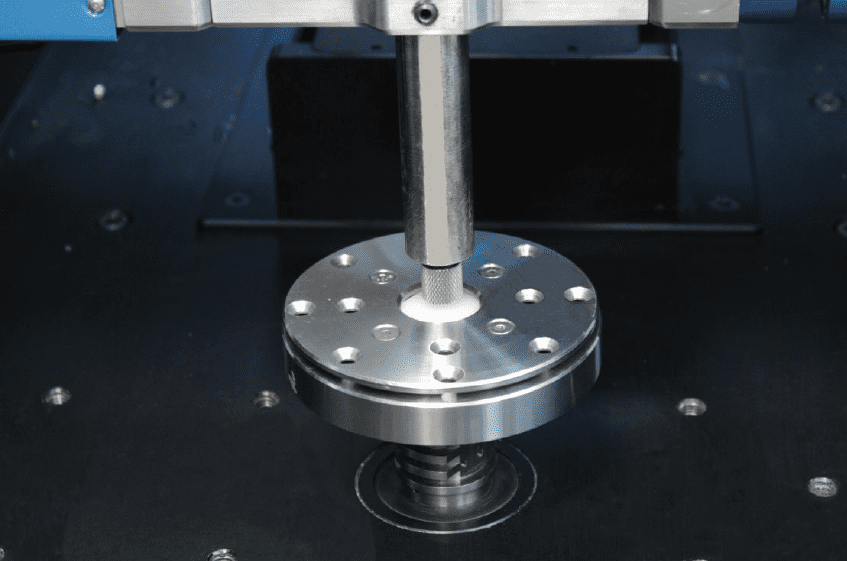

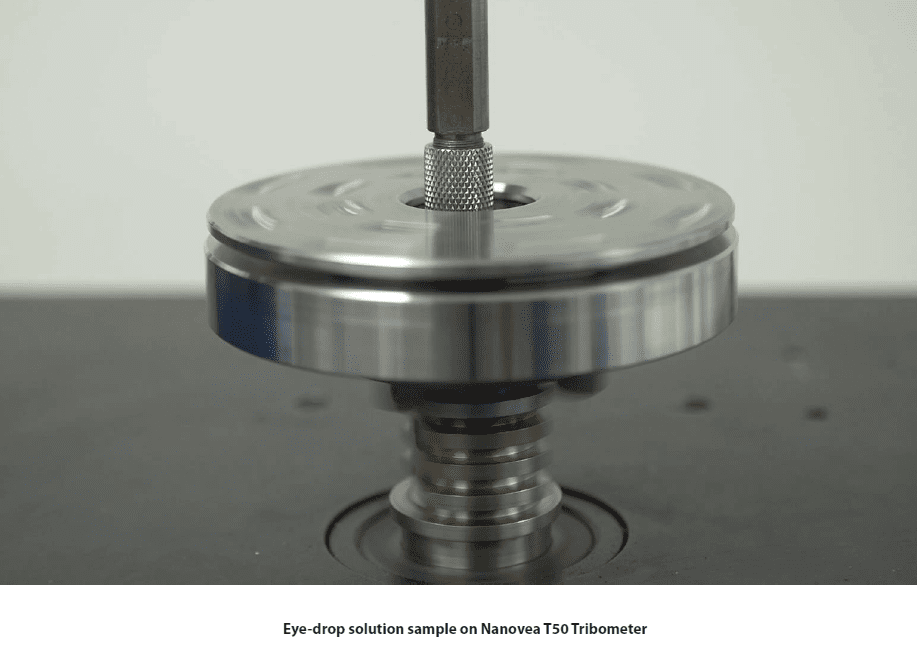

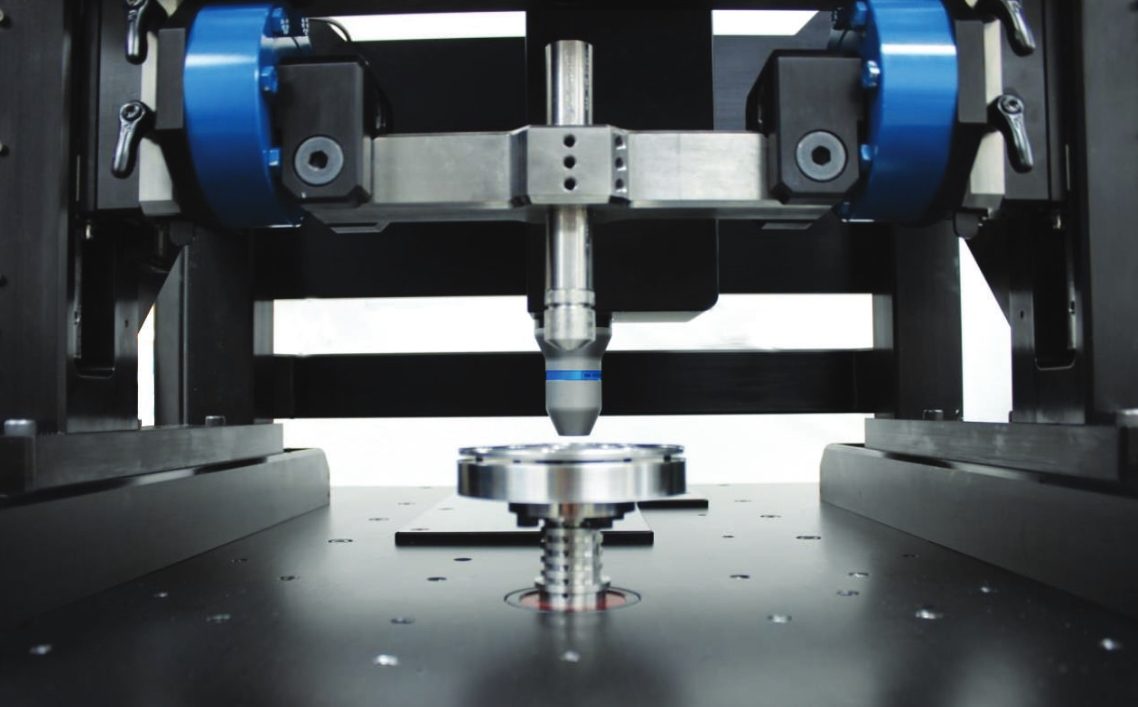

Dans cette étude, nous présentons un Nanovea Tribomètre comme l'outil idéal pour comparer la résistance à l'usure de différents roulements à billes sous des charges élevées.

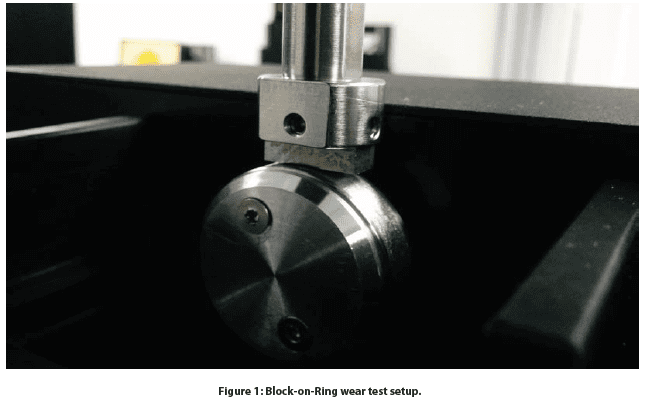

Figure 1 : Configuration du test de roulement.

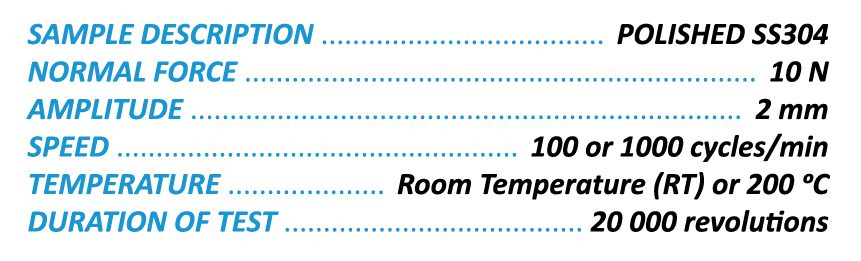

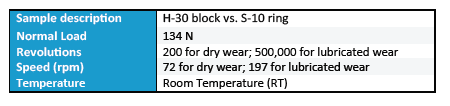

PROCÉDURE DE TEST

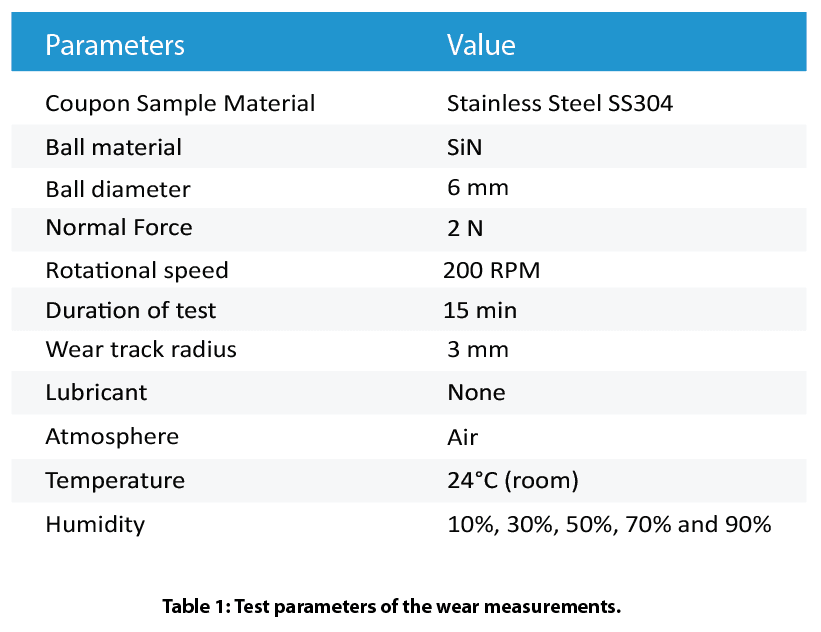

Le coefficient de frottement, COF, et la résistance à l'usure des roulements à billes fabriqués dans différents matériaux ont été évalués par un tribomètre Nanovea. Du papier de verre grain P100 a été utilisé comme matériau de comptoir. Les traces d'usure des roulements à billes ont été examinées à l'aide d'un Nanovea Profileur 3D sans contact après la fin des tests d'usure. Les paramètres de test sont résumés dans le tableau 1. Le taux d'usure, Ka été évaluée à l'aide de la formule K=V/(F×s)où V est le volume usé, F est la charge normale et s est la distance de glissement. Les cicatrices d'usure des billes ont été évaluées par un Nanovea Profileur 3D sans contact pour garantir une mesure précise du volume d'usure.

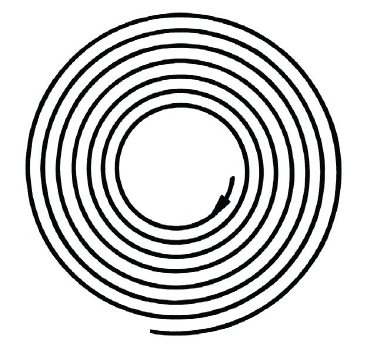

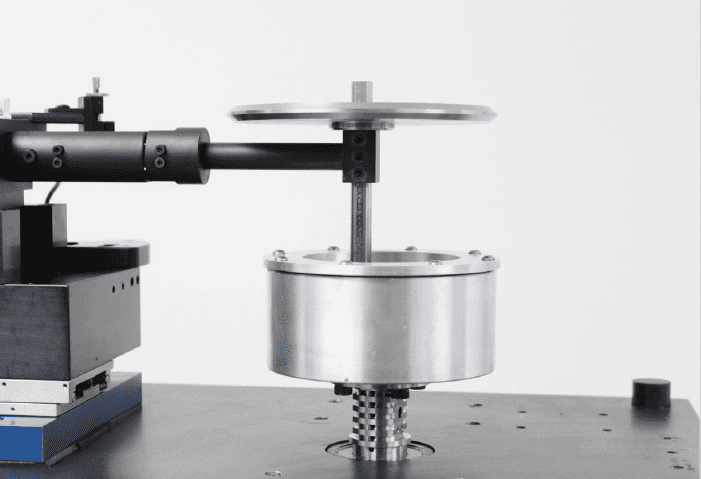

La fonction de positionnement radial motorisé automatisée permet au tribomètre de diminuer le rayon de la piste d'usure pendant la durée d'un test. Ce mode de test est appelé test en spirale et garantit que le roulement à billes glisse toujours sur une nouvelle surface du papier de verre (Figure 2). Il améliore considérablement la répétabilité du test de résistance à l’usure du ballon. L'encodeur avancé 20 bits pour le contrôle de vitesse interne et l'encodeur 16 bits pour le contrôle de position externe fournissent des informations précises sur la vitesse et la position en temps réel, permettant un ajustement continu de la vitesse de rotation pour obtenir une vitesse de glissement linéaire constante au niveau du contact.

Veuillez noter que le papier de verre P100 Grit a été utilisé pour simplifier le comportement à l'usure entre les différents matériaux de billes dans cette étude et peut être remplacé par n'importe quelle autre surface de matériau. N'importe quel matériau solide peut être remplacé pour simuler les performances d'une large gamme de raccords de matériaux dans des conditions d'application réelles, comme dans un liquide ou un lubrifiant.

Figure 2 : Illustration des passes en spirale du roulement à billes sur le papier de verre.

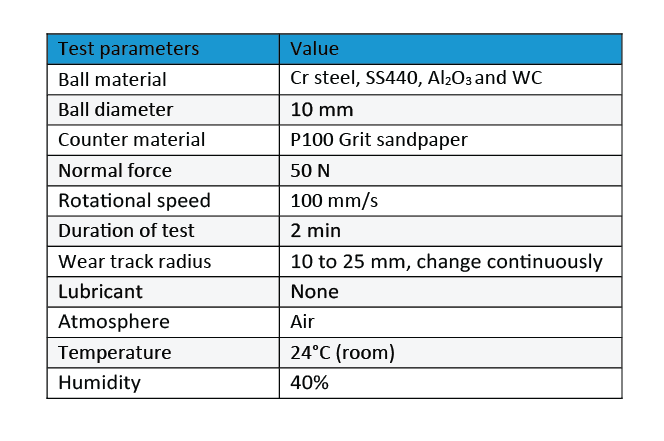

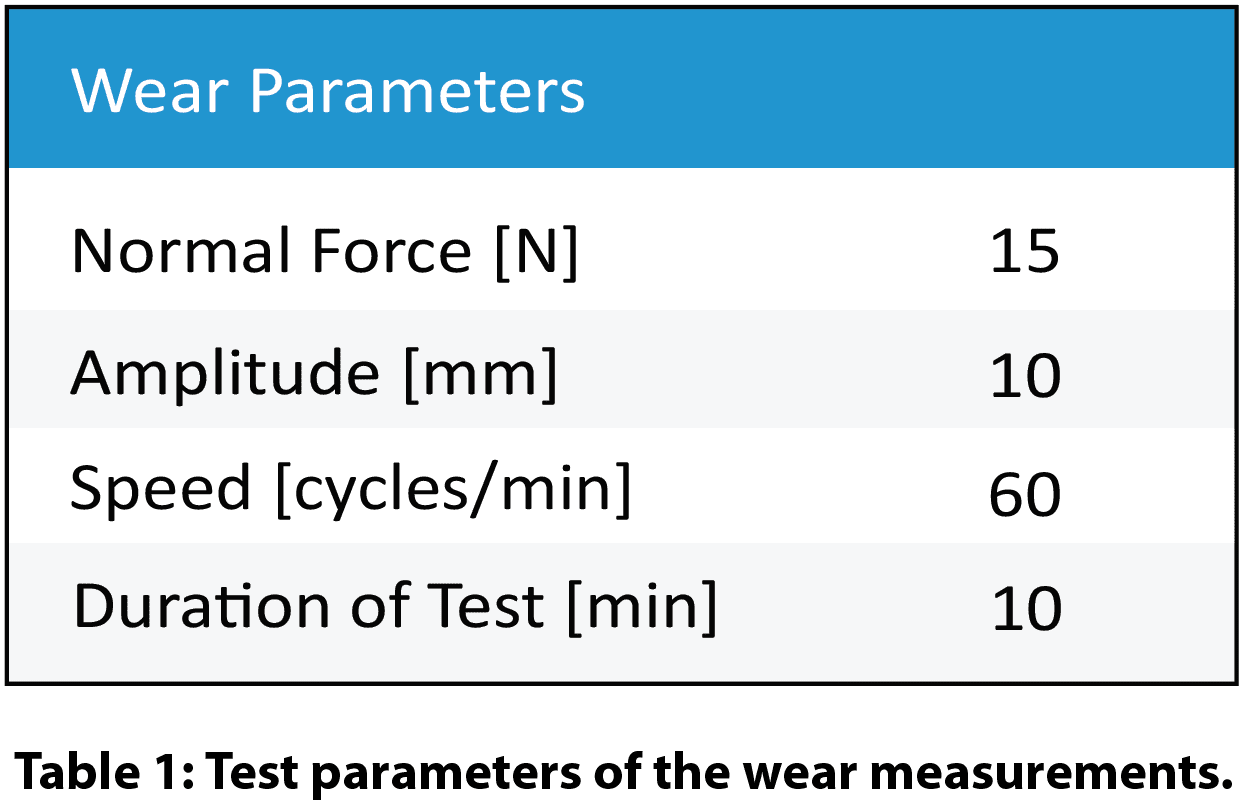

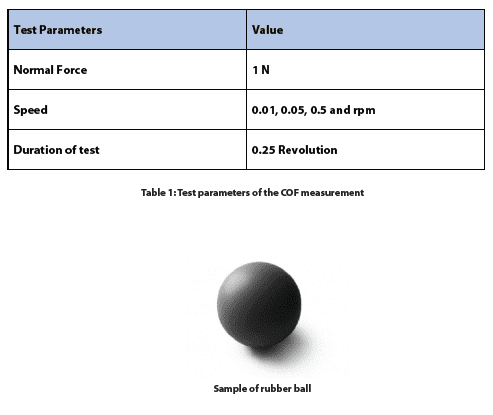

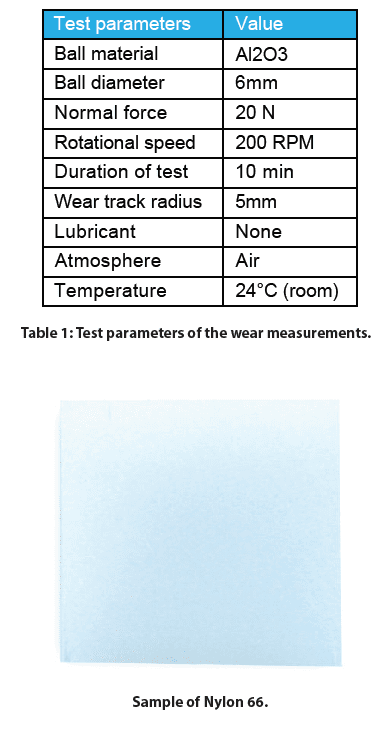

Tableau 1 : Paramètres d'essai des mesures d'usure.

RÉSULTATS ET DISCUSSION

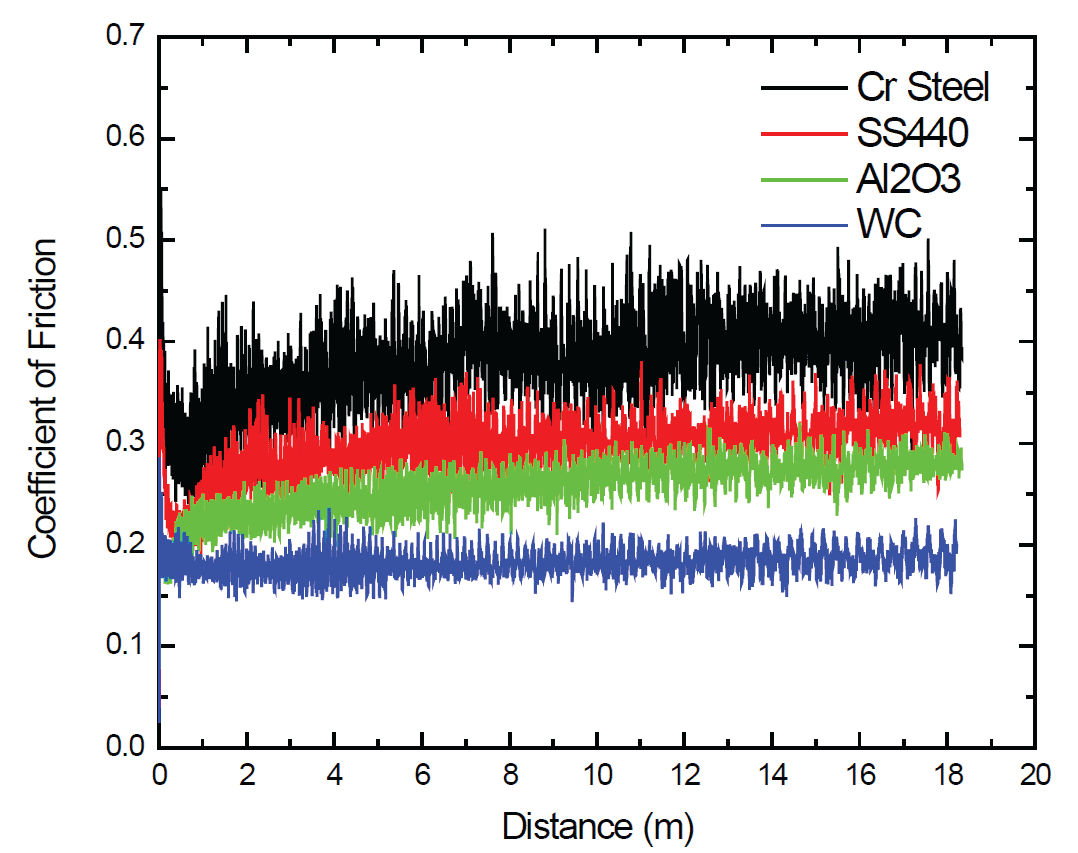

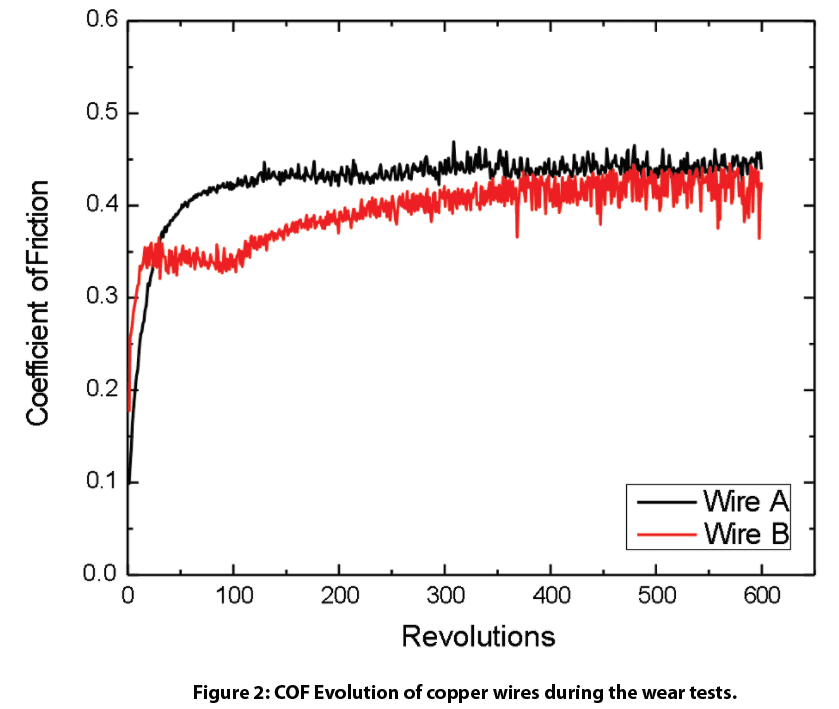

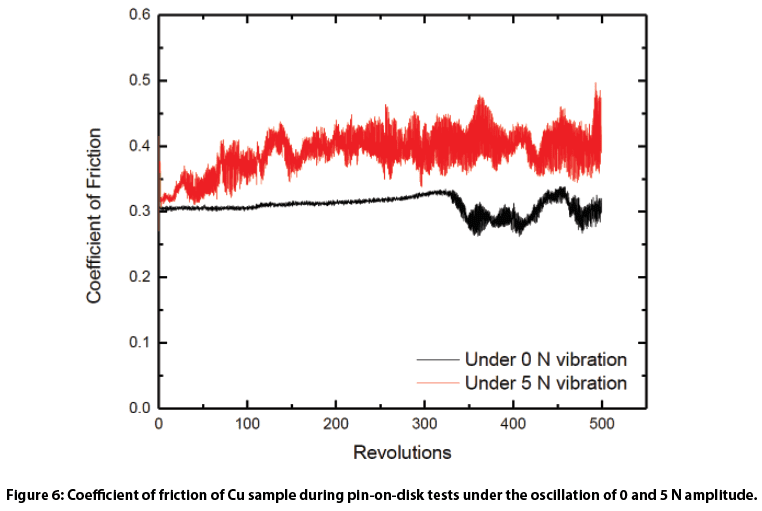

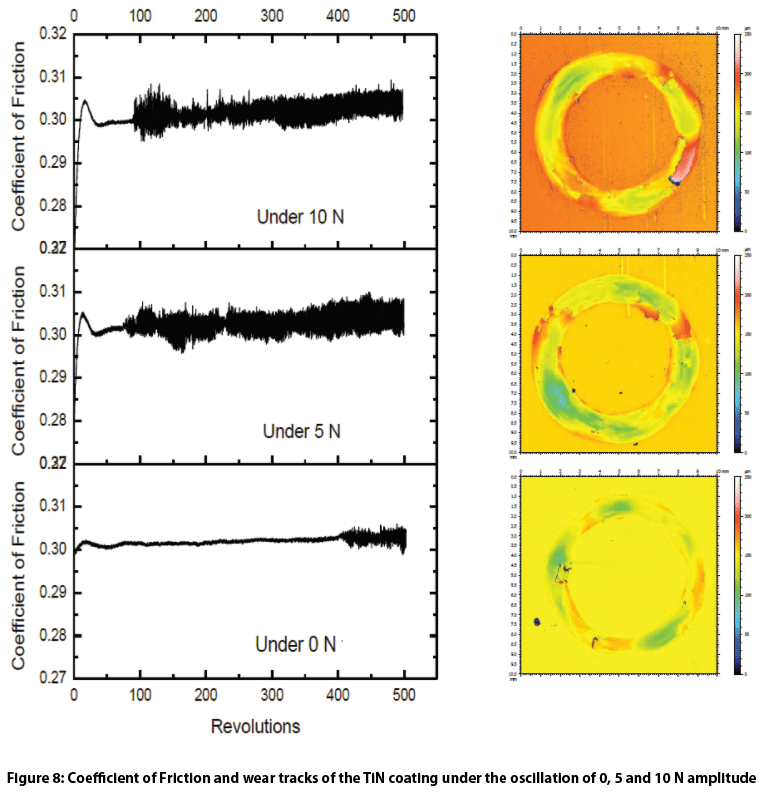

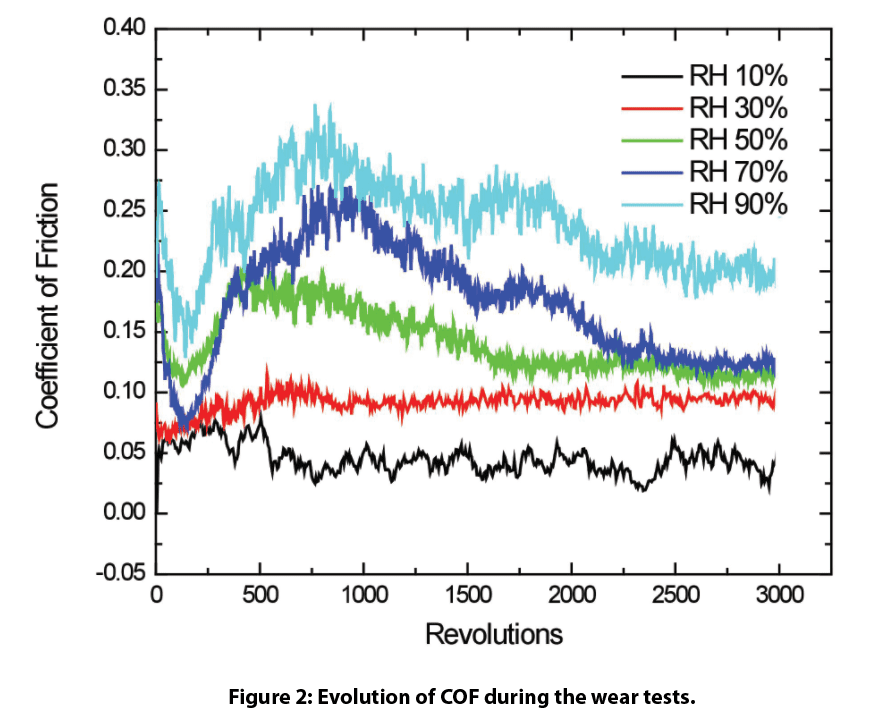

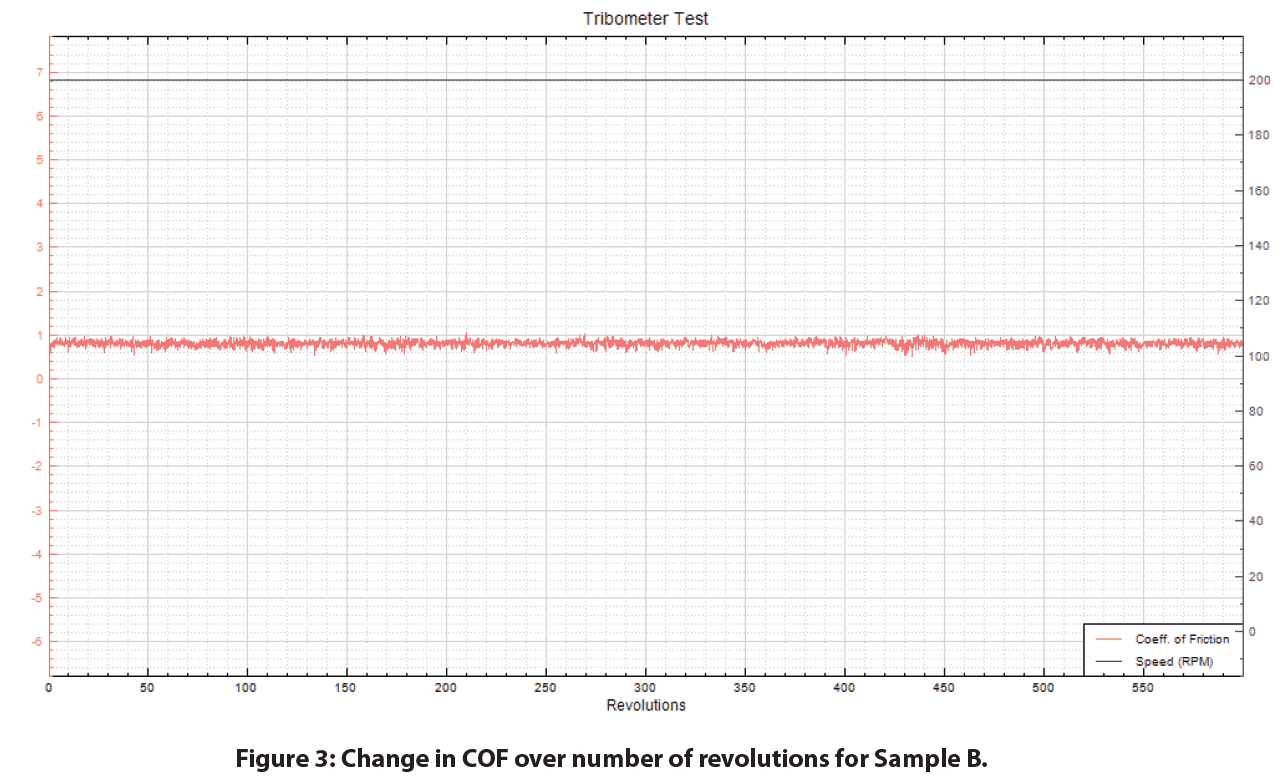

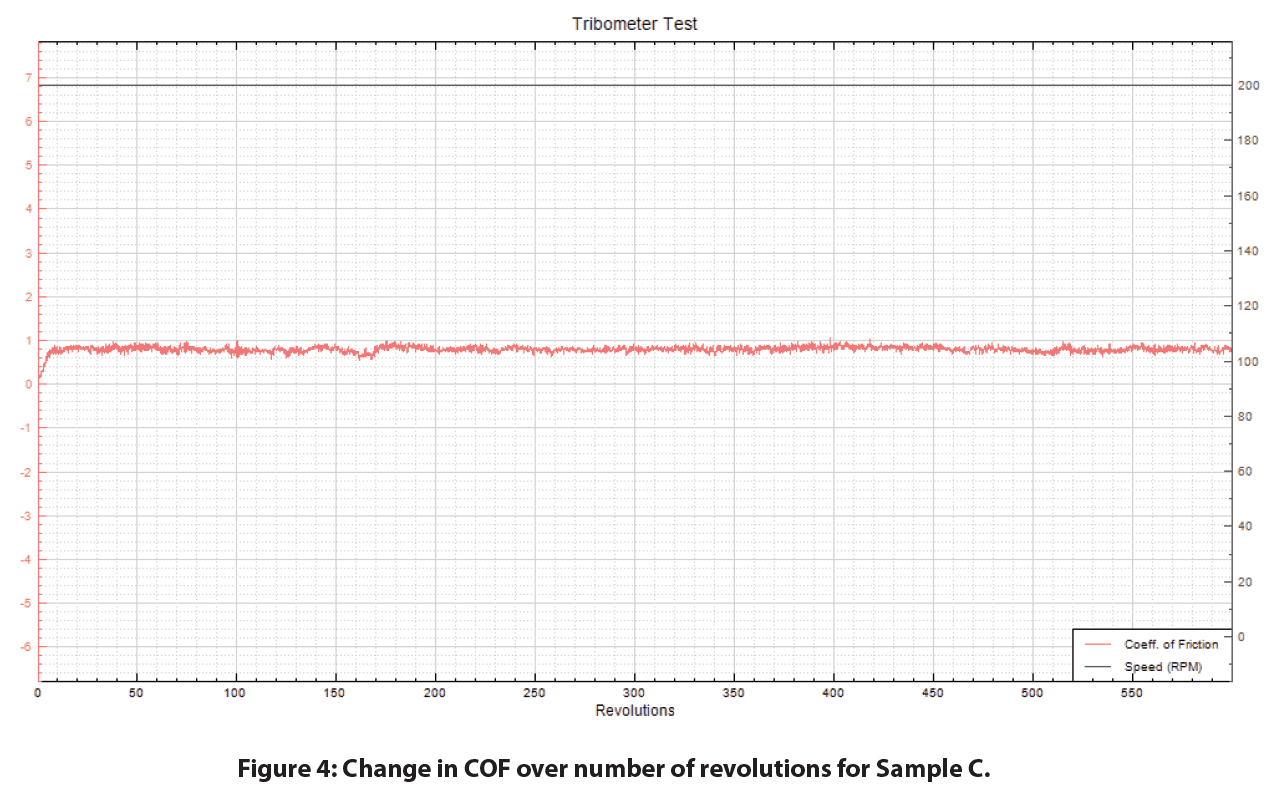

Le taux d'usure est un facteur essentiel pour déterminer la durée de vie du roulement à billes, tandis qu'un faible COF est souhaitable pour améliorer les performances et l'efficacité du roulement. La figure 3 compare l'évolution du COF pour différents roulements à billes par rapport au papier de verre lors des tests. La bille en acier Cr présente un COF accru de ~0,4 lors du test d'usure, contre ~0,32 et ~0,28 pour les roulements à billes SS440 et Al2O3. En revanche, la boule WC présente un COF constant de ~0,2 tout au long du test d'usure. Une variation observable du COF peut être observée tout au long de chaque test, attribuée aux vibrations provoquées par le mouvement de glissement des roulements à billes contre la surface rugueuse du papier de verre.

Figure 3 : Evolution du COF lors des tests d'usure.

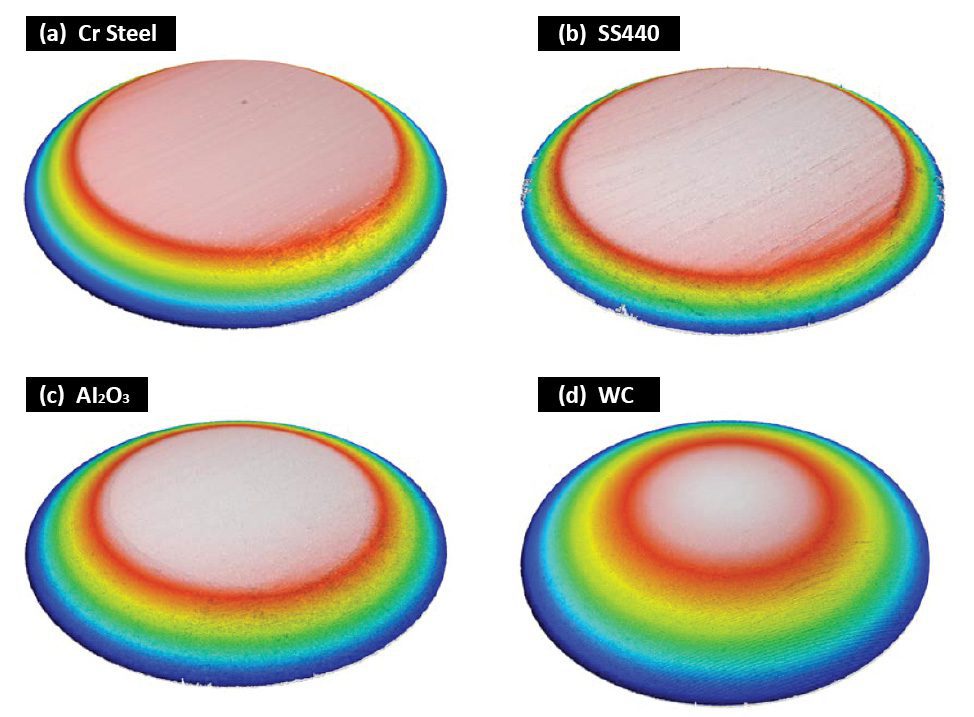

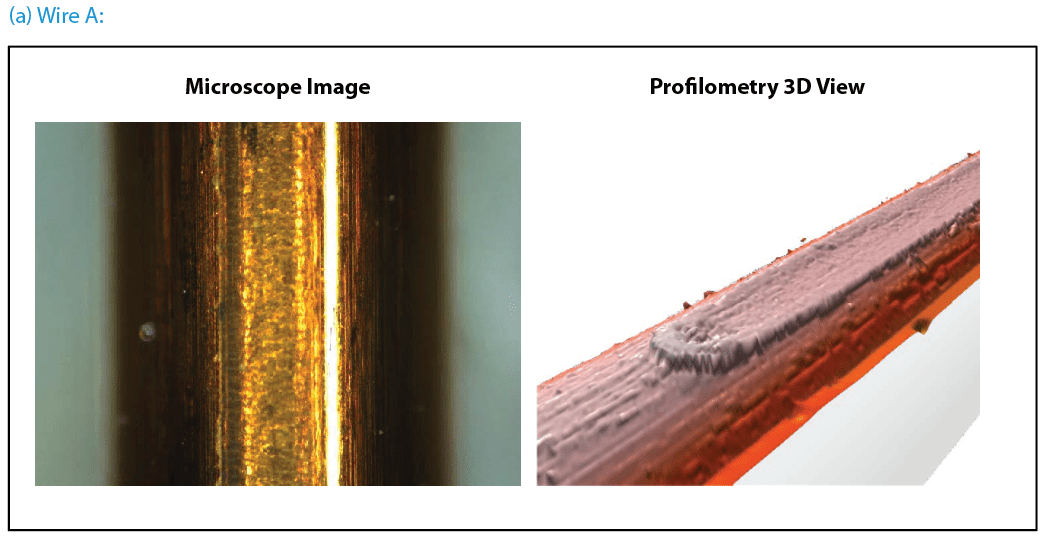

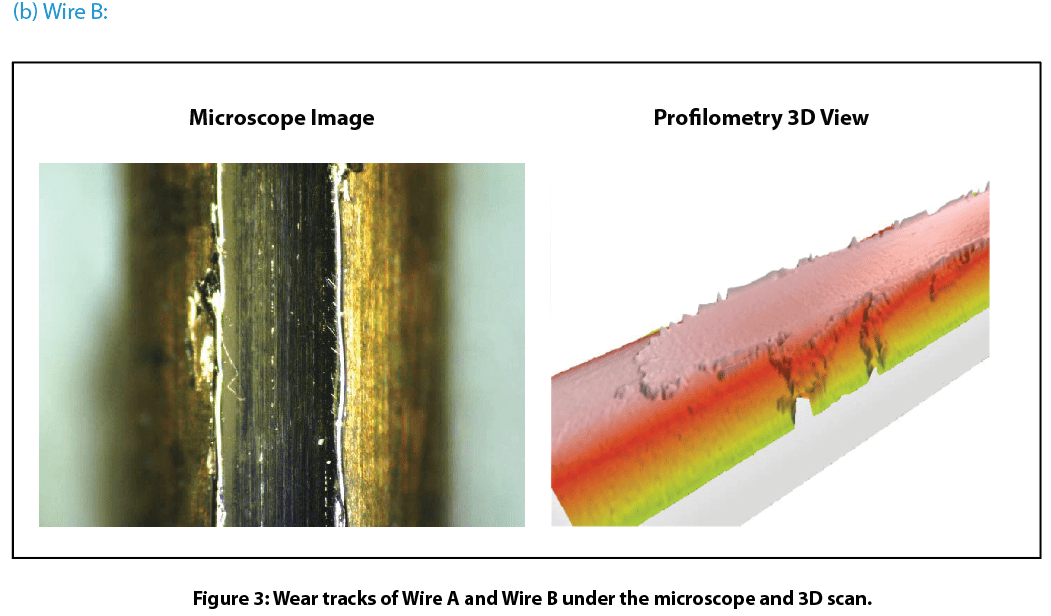

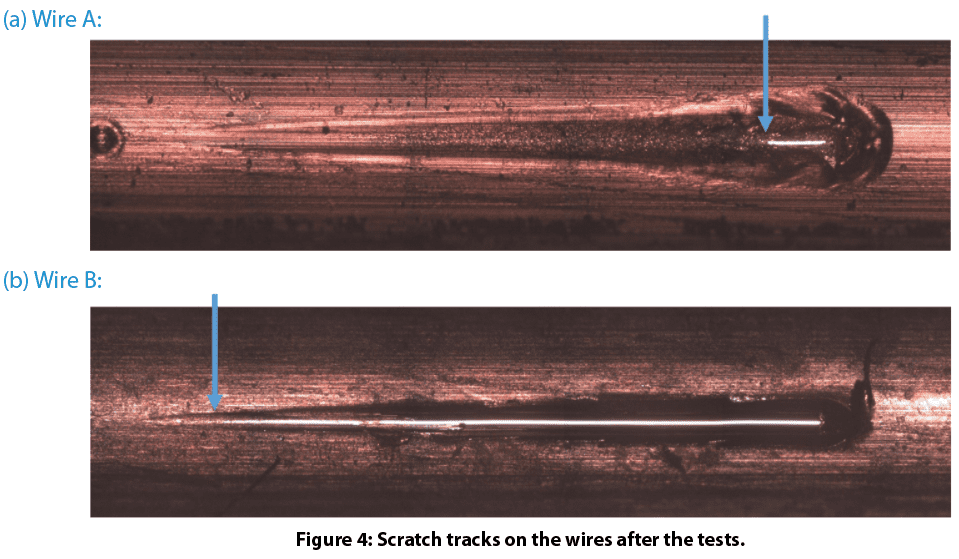

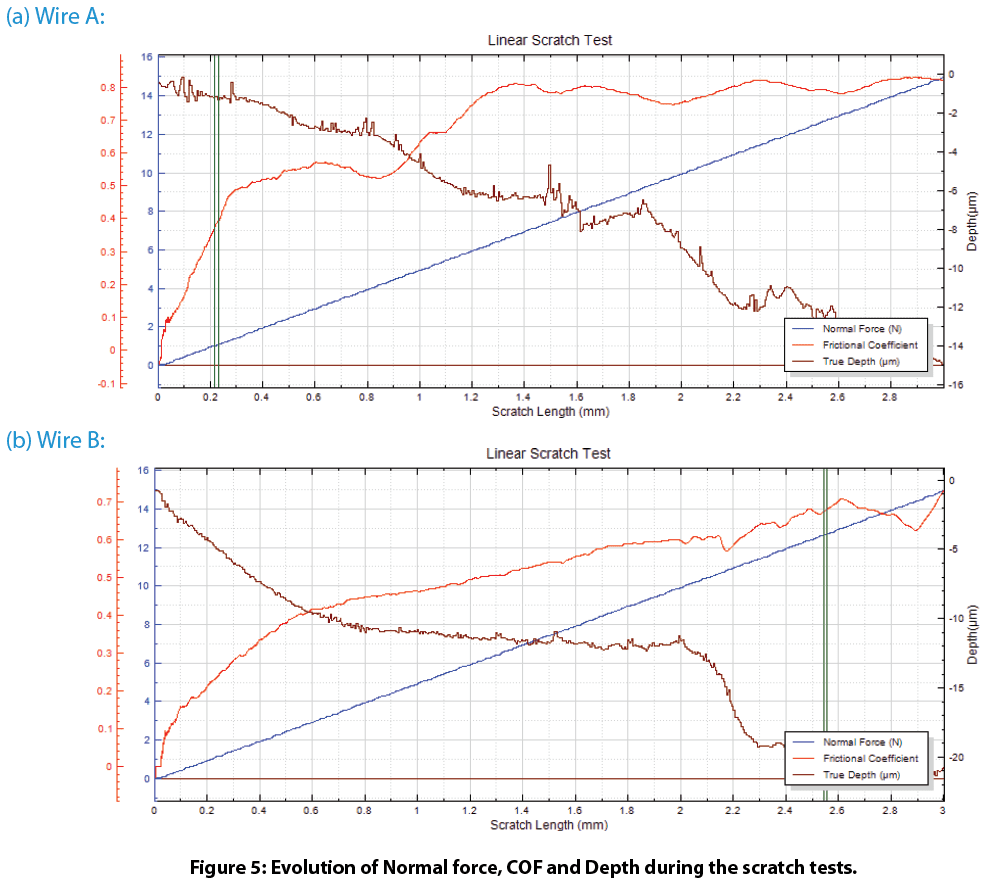

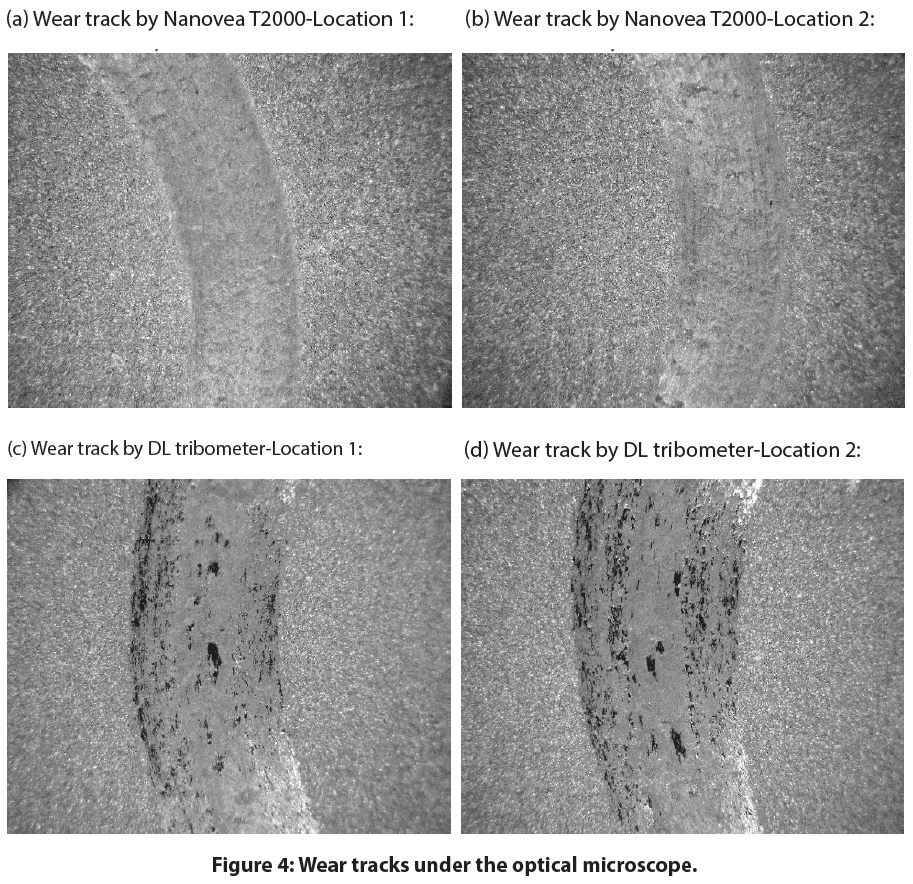

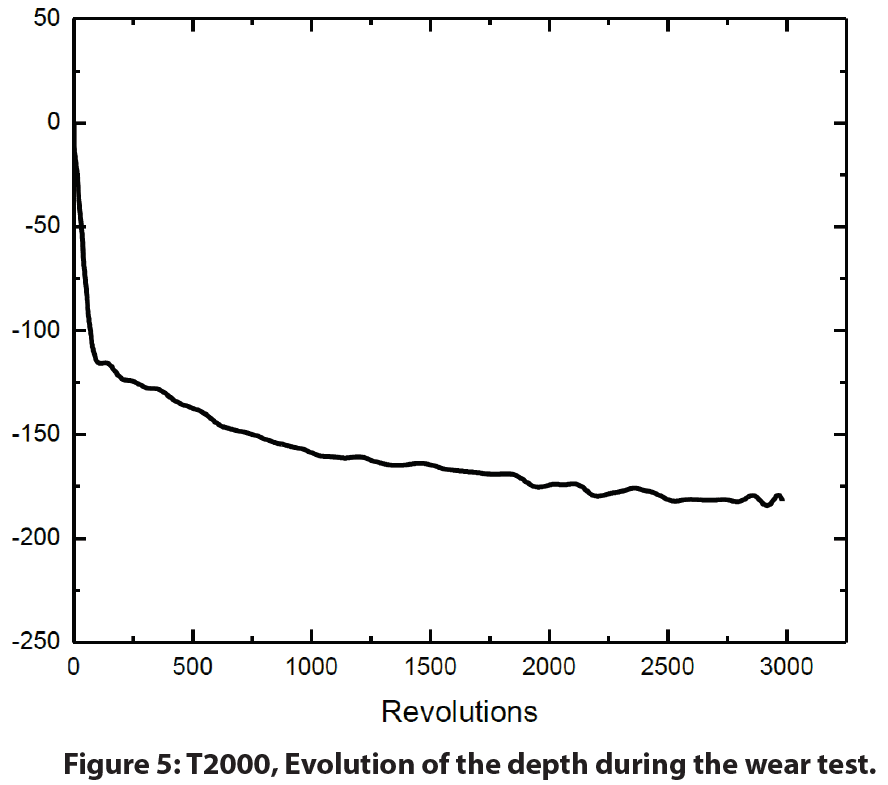

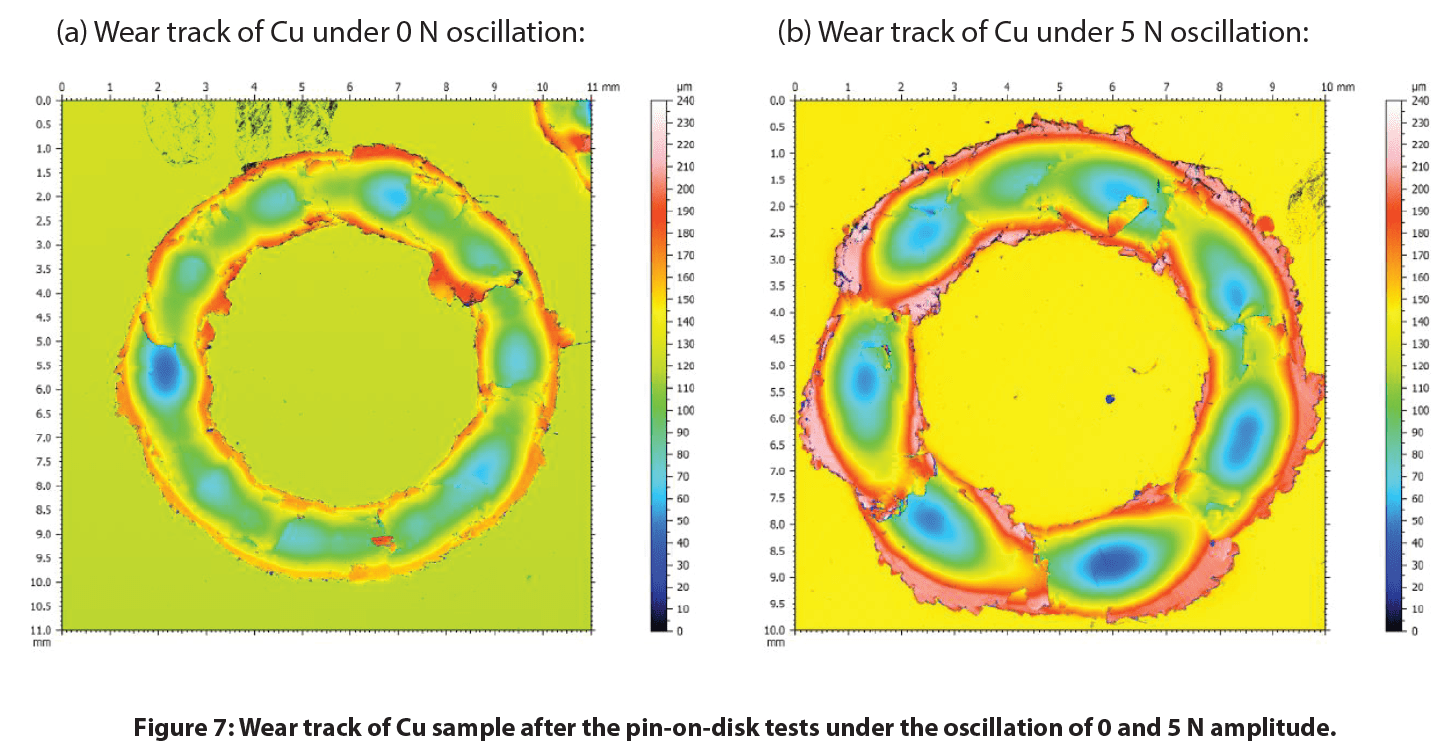

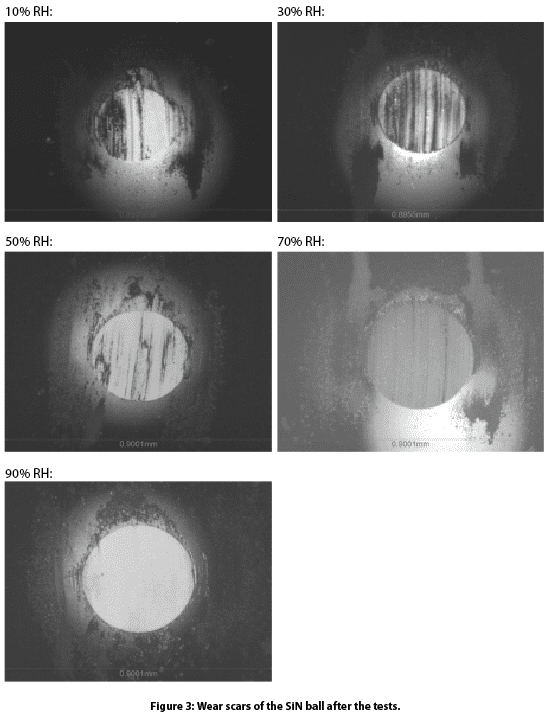

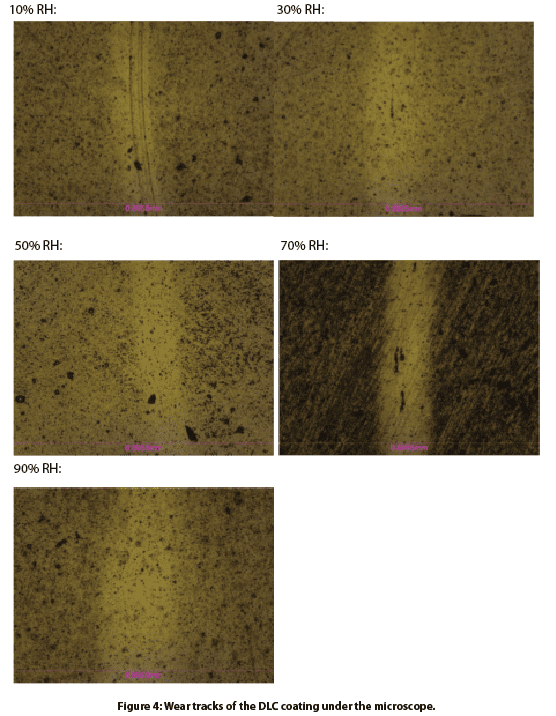

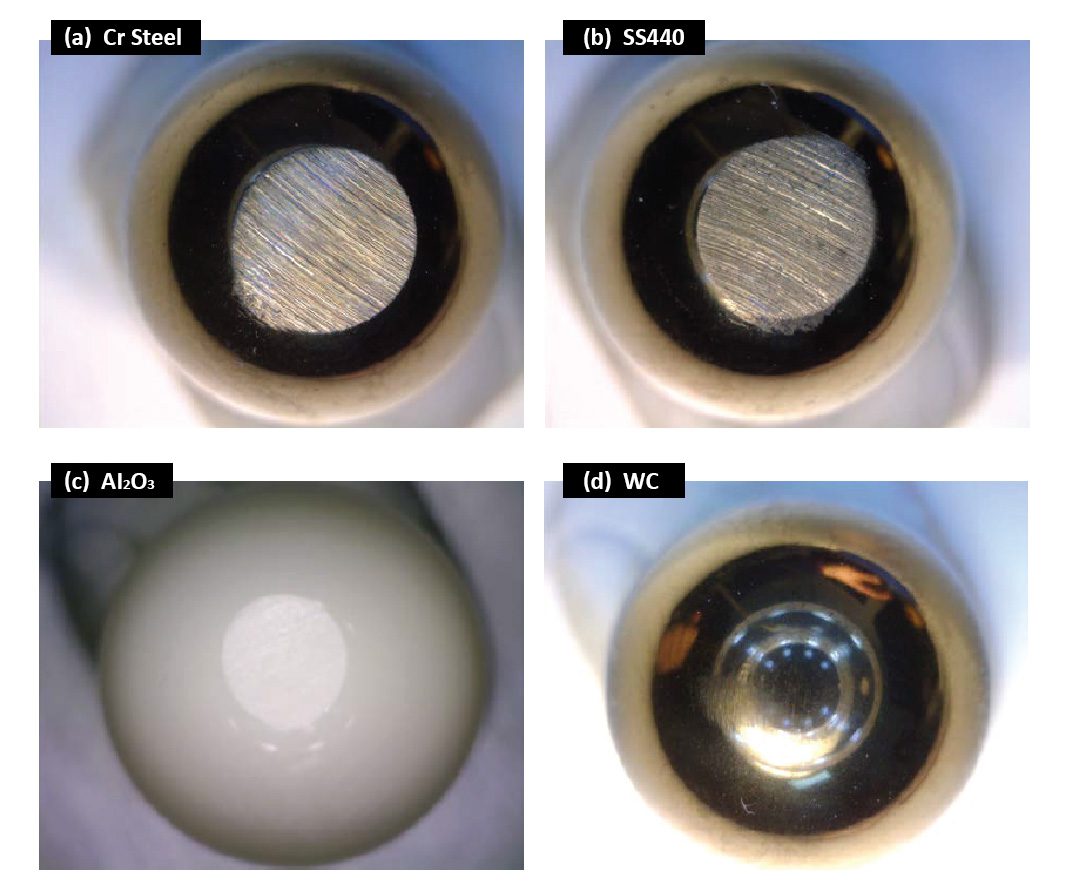

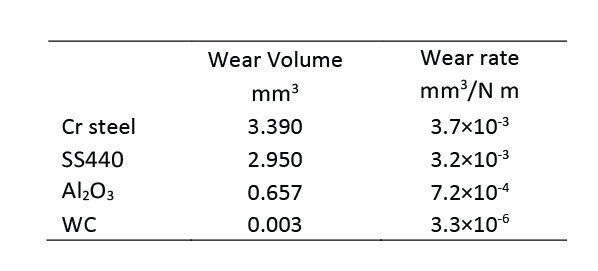

Les figures 4 et 5 comparent les cicatrices d'usure des roulements à billes après qu'elles ont été mesurées respectivement par un microscope optique et un profileur optique sans contact Nanovea, et le tableau 2 résume les résultats de l'analyse des traces d'usure. Le profileur Nanovea 3D détermine avec précision le volume d'usure des roulements à billes, permettant de calculer et de comparer les taux d'usure de différents roulements à billes. On peut observer que les billes en acier Cr et SS440 présentent des cicatrices d'usure aplaties beaucoup plus grandes que les billes en céramique, c'est-à-dire Al2O3 et WC après les tests d'usure. Les billes en acier Cr et SS440 ont des taux d'usure comparables de 3,7 × 10-3 et 3,2 × 10-3 m3/N m, respectivement. En comparaison, la bille Al2O3 présente une résistance à l’usure améliorée avec un taux d’usure de 7,2×10-4 m3/N·m. La boule WC présente à peine des rayures mineures sur la zone de piste d'usure peu profonde, ce qui entraîne un taux d'usure considérablement réduit de 3,3 × 10-6 mm3/N·m.

Figure 4 : Cicatrices d'usure des roulements à billes après les tests.

Figure 5 : Morphologie 3D des cicatrices d'usure sur les roulements à billes.

Tableau 2 : Analyse des cicatrices d'usure des roulements à billes.

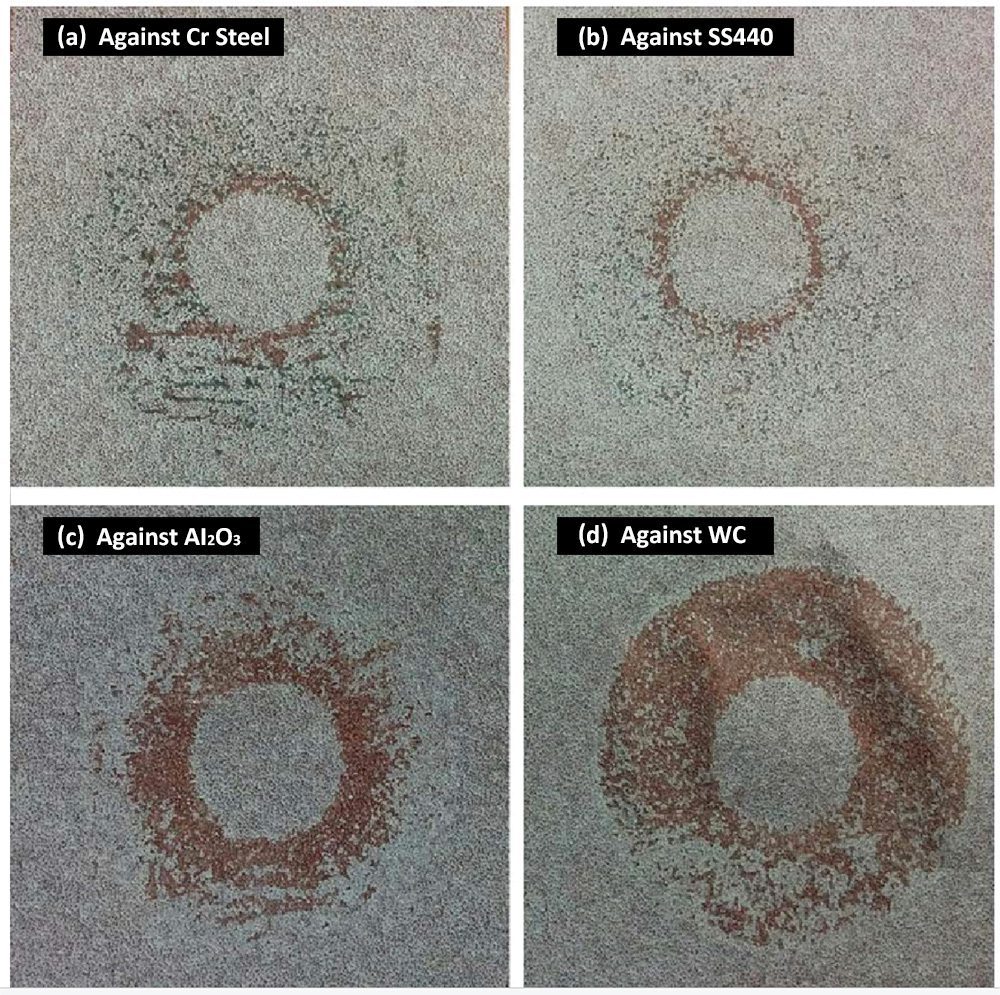

La figure 6 montre des images au microscope des traces d'usure produites sur le papier de verre par les quatre roulements à billes. Il est évident que la boule WC produit la trace d'usure la plus sévère (éliminant presque toutes les particules de sable sur son passage) et possède la meilleure résistance à l'usure. En comparaison, les billes en acier Cr et SS440 ont laissé une grande quantité de débris métalliques sur la trace d'usure du papier de verre.

Ces observations démontrent en outre l’importance du bénéfice d’un test en spirale. Il garantit que le roulement à billes glisse toujours sur une nouvelle surface du papier de verre, ce qui améliore considérablement la répétabilité d'un test de résistance à l'usure.

Figure 6 : Usure des traces sur le papier de verre contre différents roulements à billes.

CONCLUSION

La résistance à l'usure des roulements à billes sous haute pression joue un rôle essentiel dans leurs performances en service. Les roulements à billes en céramique possèdent une résistance à l'usure considérablement améliorée dans des conditions de contraintes élevées et réduisent le temps et les coûts liés à la réparation ou au remplacement des roulements. Dans cette étude, le roulement à billes WC présente une résistance à l'usure nettement supérieure à celle des roulements en acier, ce qui en fait un candidat idéal pour les applications de roulements soumises à une usure importante.

Un tribomètre Nanovea est conçu avec des capacités de couple élevées pour des charges allant jusqu'à 2 000 N et un moteur précis et contrôlé pour des vitesses de rotation de 0,01 à 15 000 tr/min. Il propose des tests d'usure et de frottement reproductibles en utilisant les modes rotatifs et linéaires conformes aux normes ISO et ASTM, avec des modules d'usure et de lubrification à haute température en option disponibles dans un système pré-intégré. Cette gamme inégalée permet aux utilisateurs de simuler différents environnements de travail sévères des roulements à billes, notamment des contraintes élevées, l'usure et des températures élevées, etc. Elle constitue également un outil idéal pour évaluer quantitativement les comportements tribologiques de matériaux supérieurs résistants à l'usure sous des charges élevées.

Un profileur 3D sans contact Nanovea fournit des mesures précises du volume d'usure et agit comme un outil pour analyser la morphologie détaillée des traces d'usure, fournissant ainsi des informations supplémentaires sur la compréhension fondamentale des mécanismes d'usure.

Préparé par

Duanjie Li, Ph.D., Jonathan Thomas et Pierre Leroux

Essai d'usure du bloc sur la bague

Évaluation de l'usure et des rayures d'un fil de cuivre traité en surface

Tribologie des charges dynamiques

Effet de l'humidité sur la tribologie des revêtements DLC

Évaluation du frottement à des vitesses extrêmement basses

Tribologie des polymères

Mesure continue de la courbe Stribeck à l'aide d'un tribomètre Pin-on-Disk

Introduction :

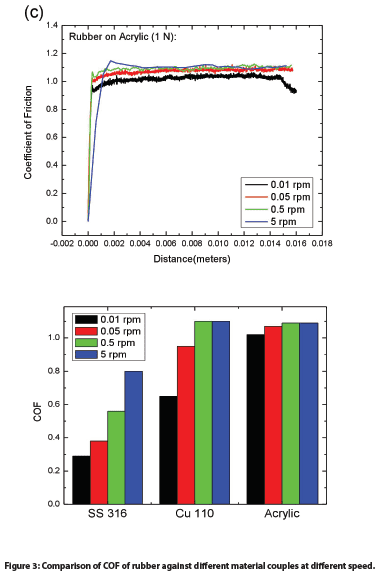

Lorsque la lubrification est appliquée pour réduire l'usure/frottement des surfaces mobiles, le contact de lubrification à l'interface peut passer de plusieurs régimes tels que la lubrification limite, mixte et hydrodynamique. L'épaisseur du film fluide joue un rôle majeur dans ce processus, principalement déterminé par la viscosité du fluide, la charge appliquée à l'interface et la vitesse relative entre les deux surfaces. La façon dont les régimes de lubrification réagissent au frottement est illustrée par ce que l'on appelle une courbe de Stribeck [1-4].

Dans cette étude, nous démontrons pour la première fois la capacité de mesurer une courbe de Stribeck continue. Utiliser le Nanovea Tribomètre contrôle avancé de la vitesse sans étape, de 15 000 à 0,01 tr/min, en 10 minutes, le logiciel fournit directement une courbe de Stribeck complète. La configuration initiale simple nécessite uniquement que les utilisateurs sélectionnent le mode rampe exponentielle et saisissent les vitesses initiales et finales, plutôt que d'avoir à effectuer plusieurs tests ou à programmer une procédure par étapes à différentes vitesses nécessitant l'assemblage de données pour les mesures conventionnelles de la courbe de Stribeck. Cette avancée fournit des données précises tout au long de l’évaluation du régime lubrifiant et réduit considérablement le temps et les coûts. Le test montre un grand potentiel d’utilisation dans différentes applications d’ingénierie industrielle.