التصنيف: اختبار الترايبولوجي

القلق تقييم ارتداء

المحامل الكروية: دراسة مقاومة التآكل عالية القوة

مقدمة

يستخدم محمل الكرة الكرات لتقليل الاحتكاك الدوراني ودعم الأحمال الشعاعية والمحورية. تنتج الكرات المتدحرجة بين سلالات المحامل معامل احتكاك أقل بكثير (COF) مقارنة بسطحين مستويين ينزلقان ضد بعضهما البعض. غالبًا ما تتعرض المحامل الكروية لمستويات عالية من إجهاد التلامس والتآكل والظروف البيئية القاسية مثل درجات الحرارة المرتفعة. لذلك، تعد مقاومة الكرات للتآكل تحت الأحمال العالية والظروف البيئية القاسية أمرًا بالغ الأهمية لإطالة عمر محمل الكرة لتقليل التكلفة والوقت اللازم للإصلاحات والاستبدال.

يمكن العثور على المحامل الكروية في جميع التطبيقات تقريبًا التي تتضمن أجزاء متحركة. يتم استخدامها بشكل شائع في صناعات النقل مثل الطيران والسيارات بالإضافة إلى صناعة الألعاب التي تصنع عناصر مثل سبينر وألواح التزلج.

تقييم تآكل المحامل الكروية عند الأحمال العالية

يمكن تصنيع محامل الكرات من قائمة واسعة من المواد. تتراوح المواد شائعة الاستخدام بين المعادن مثل الفولاذ المقاوم للصدأ والفولاذ الكروم أو السيراميك مثل كربيد التنغستن (WC) ونيتريد السيليكون (Si3n4). للتأكد من أن المحامل الكروية المصنعة تتمتع بمقاومة التآكل المطلوبة المثالية لظروف التطبيق المحدد، من الضروري إجراء تقييمات احتكاكية موثوقة تحت الأحمال العالية. يساعد اختبار الاحتكاك في قياس سلوكيات التآكل للمحامل الكروية المختلفة ومقارنتها بطريقة يتم التحكم فيها ومراقبتها لاختيار أفضل مرشح للتطبيق المستهدف.

هدف القياس

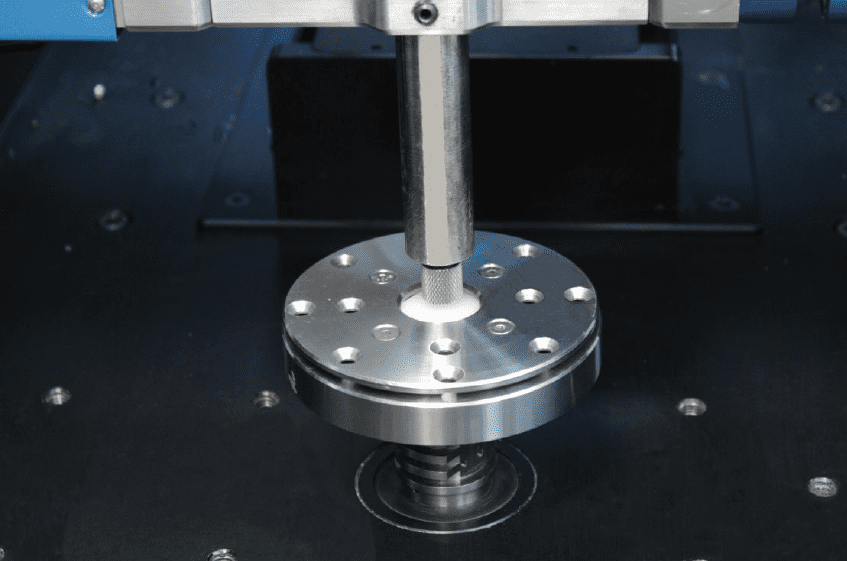

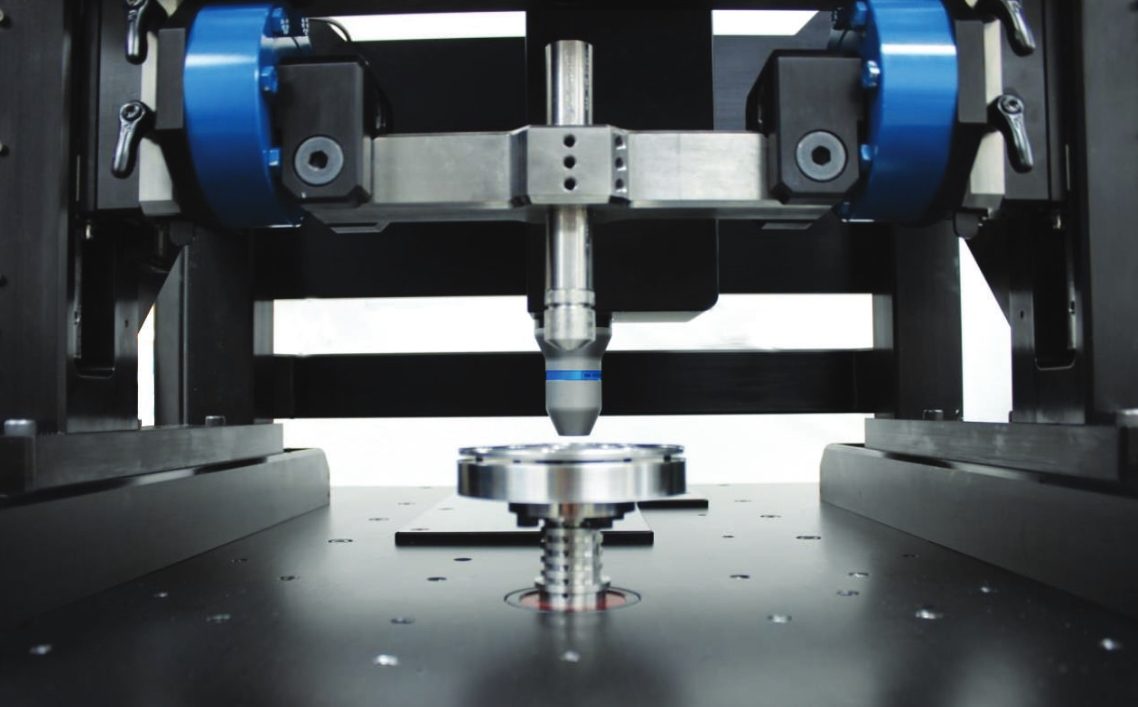

في هذه الدراسة، نعرض النانوفيا ثلاثي الأبعاد كأداة مثالية لمقارنة مقاومة التآكل للمحامل الكروية المختلفة تحت الأحمال العالية.

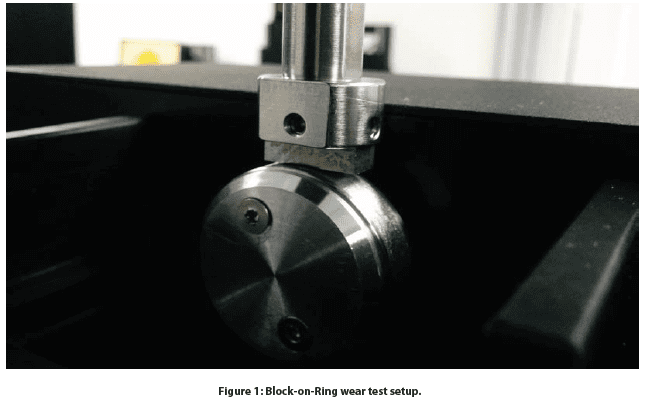

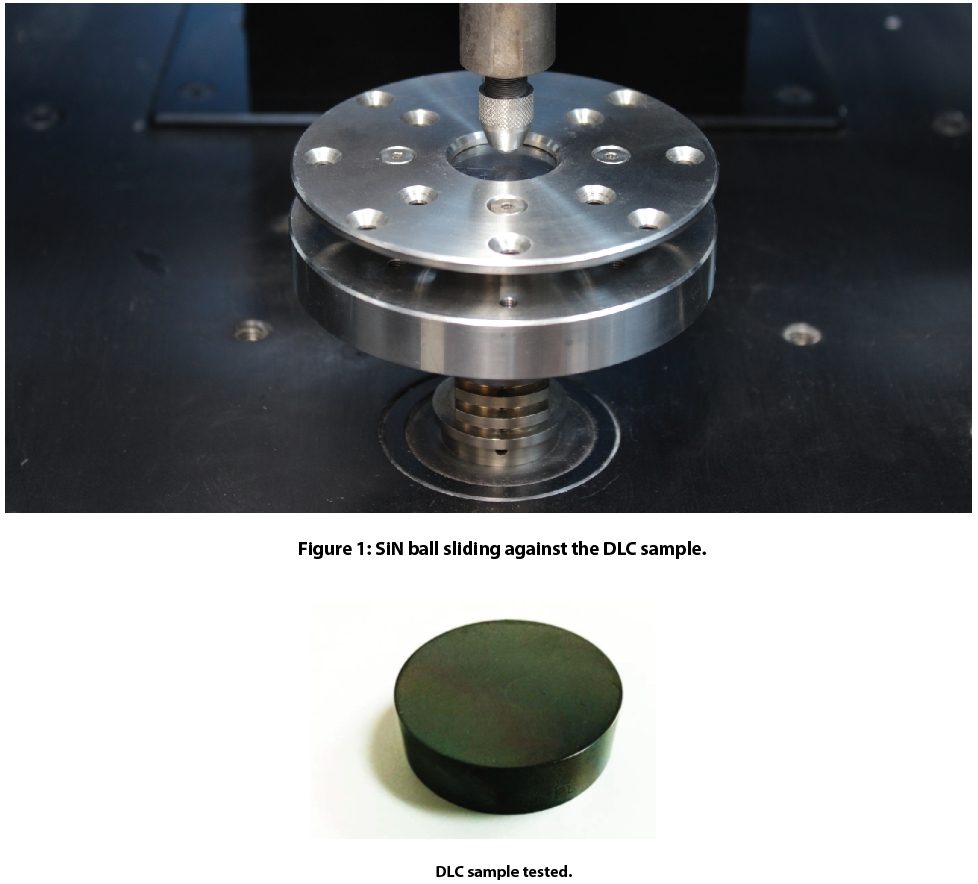

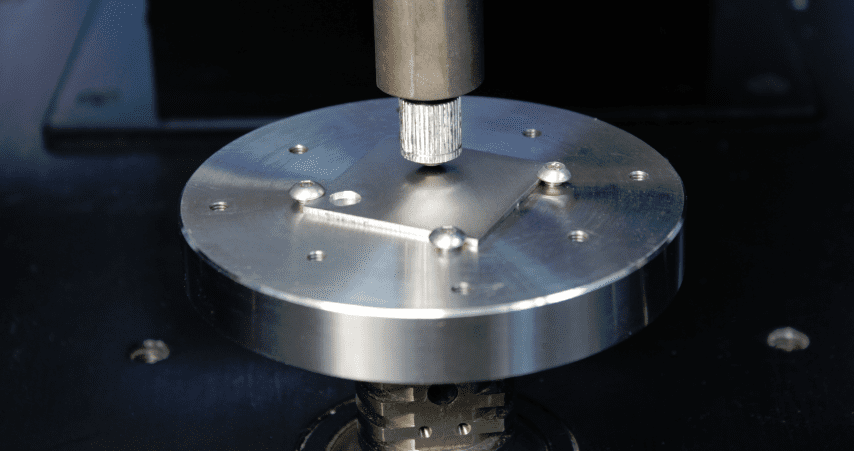

الشكل 1: إعداد اختبار التحمل.

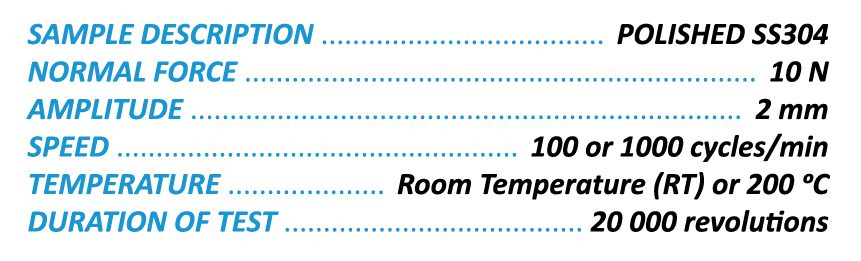

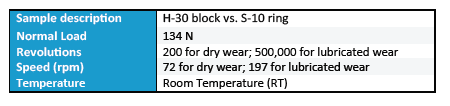

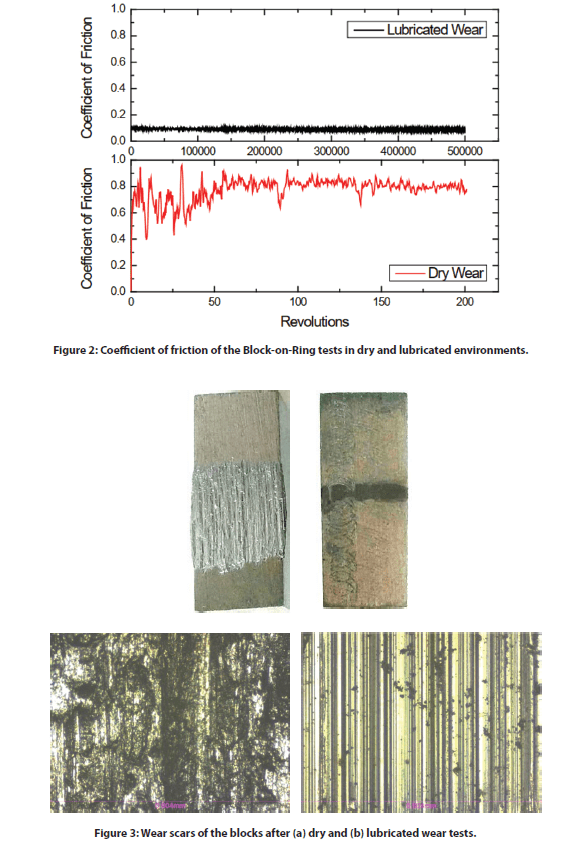

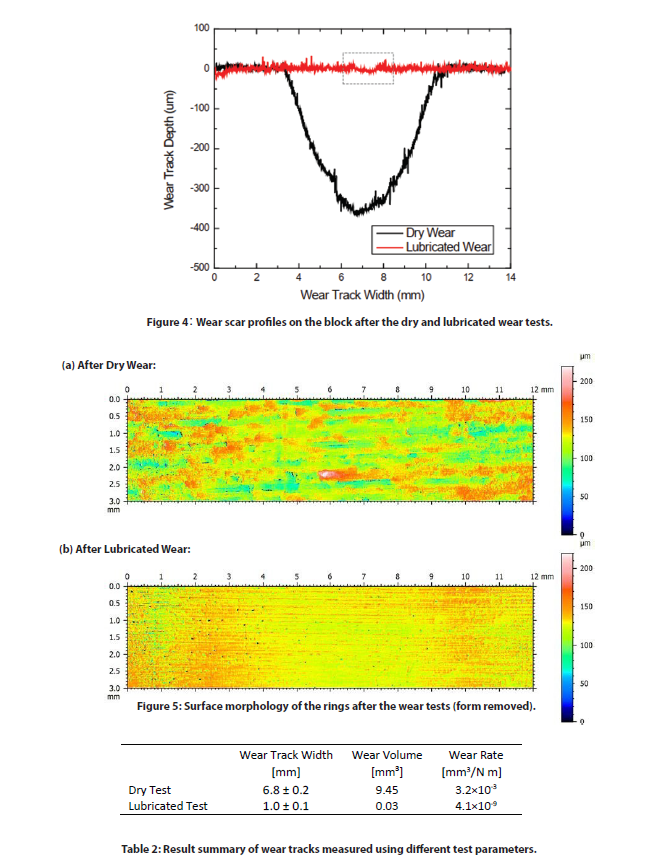

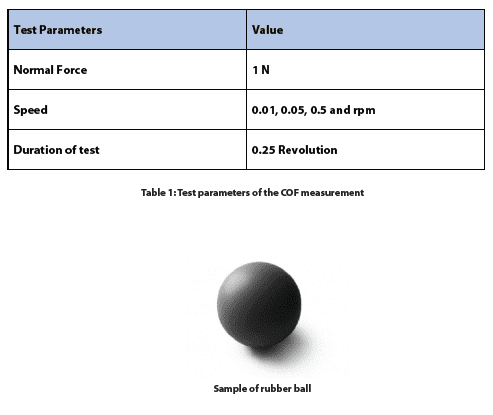

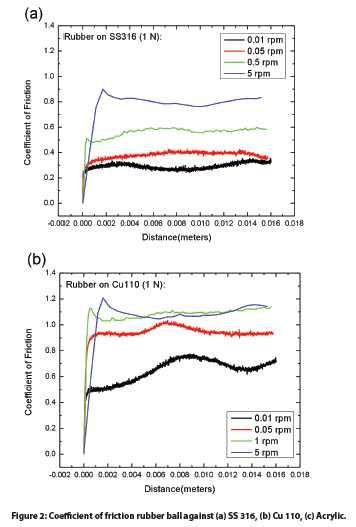

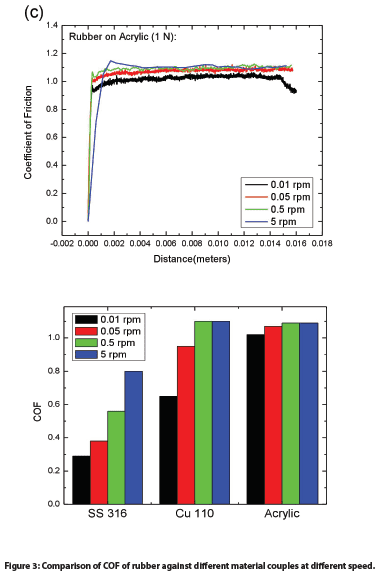

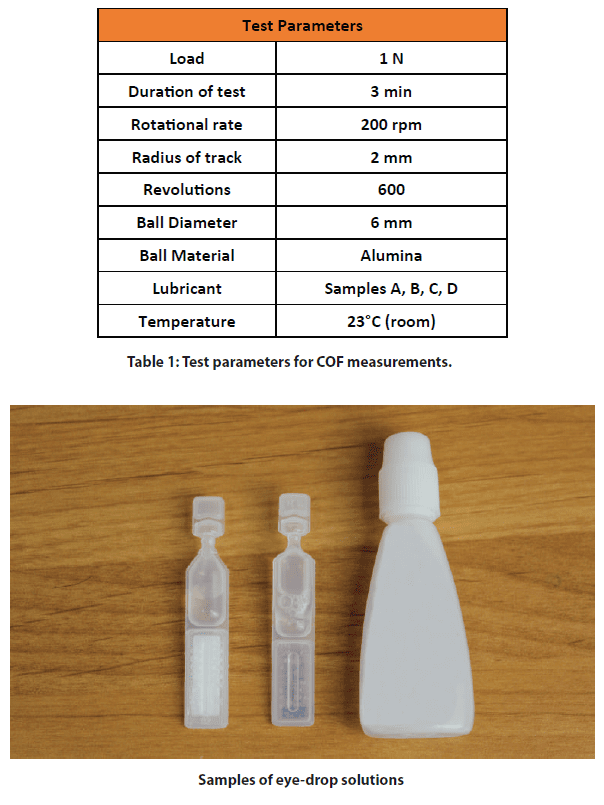

إجراء اختبار

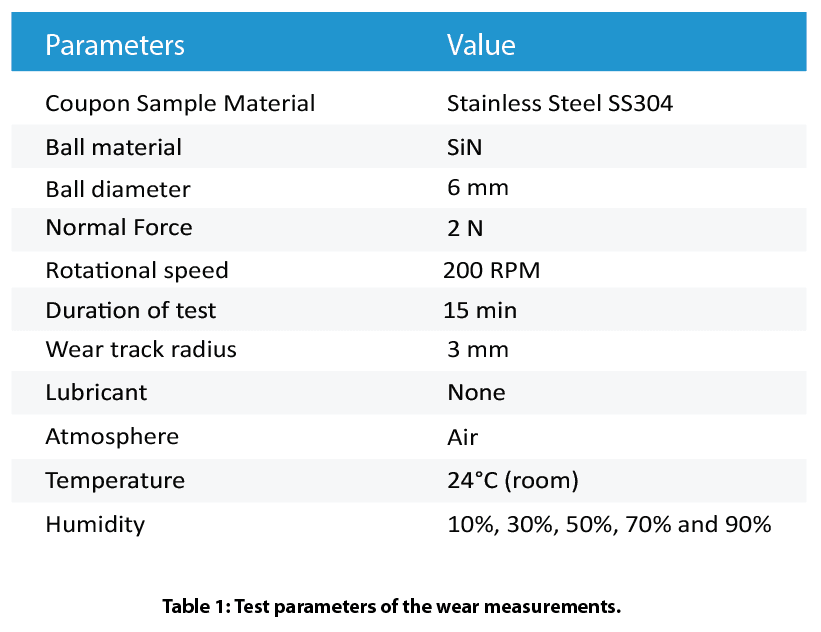

تم تقييم معامل الاحتكاك وCOF ومقاومة التآكل للمحامل الكروية المصنوعة من مواد مختلفة بواسطة مقياس Nanovea Tribometer. تم استخدام ورق الصنفرة الحصباء P100 كمادة مضادة. تم فحص ندوب التآكل للمحامل الكروية باستخدام أ نانوفيا ملف تعريف عدم الاتصال ثلاثي الأبعاد بعد انتهاء اختبارات التآكل. يتم تلخيص معلمات الاختبار في الجدول 1. معدل التآكل، ك، باستخدام الصيغة K = V / (F × s)، أين الخامس هو الحجم البالي ، F هو الحمل العادي و س هي المسافة المنزلقة. تم تقييم ندوب ارتداء الكرة بواسطة أ نانوفيا أداة تعريف عدم الاتصال ثلاثية الأبعاد لضمان قياس دقيق لحجم التآكل.

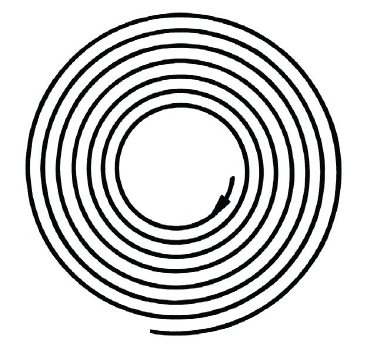

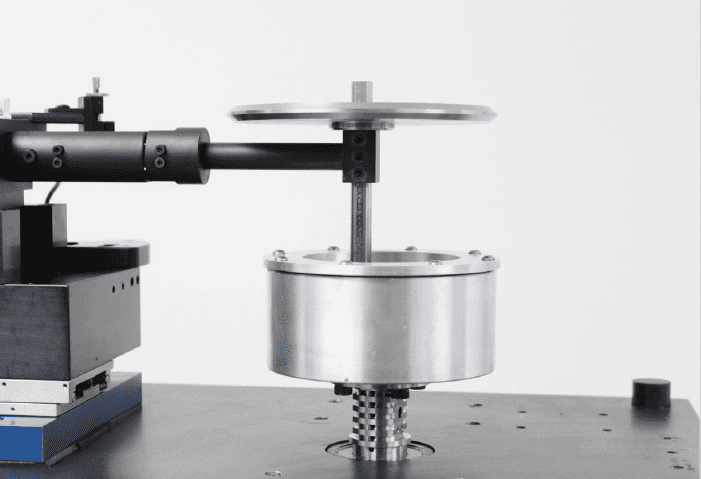

تسمح ميزة تحديد المواقع الشعاعية الآلية لمقياس الاحتكاك بتقليل نصف قطر مسار التآكل طوال مدة الاختبار. يُطلق على وضع الاختبار هذا اسم الاختبار الحلزوني وهو يضمن أن محمل الكرة ينزلق دائمًا على سطح جديد من ورق الصنفرة (الشكل 2). إنه يحسن بشكل كبير من تكرار اختبار مقاومة التآكل على الكرة. يوفر جهاز التشفير المتقدم 20 بت للتحكم في السرعة الداخلية وجهاز التشفير 16 بت للتحكم في الموضع الخارجي معلومات دقيقة عن السرعة والموضع في الوقت الفعلي، مما يسمح بالتعديل المستمر لسرعة الدوران لتحقيق سرعة انزلاق خطية ثابتة عند جهة الاتصال.

يرجى ملاحظة أنه تم استخدام ورق الصنفرة P100 Grit لتبسيط سلوك التآكل بين المواد الكروية المختلفة في هذه الدراسة ويمكن استبداله بأي سطح مادي آخر. يمكن استبدال أي مادة صلبة لمحاكاة أداء مجموعة واسعة من أدوات التوصيل المادية في ظل ظروف التطبيق الفعلية، كما هو الحال في السوائل أو مواد التشحيم.

الشكل 2: رسم توضيحي للممرات الحلزونية لمحمل الكرة على ورق الصنفرة.

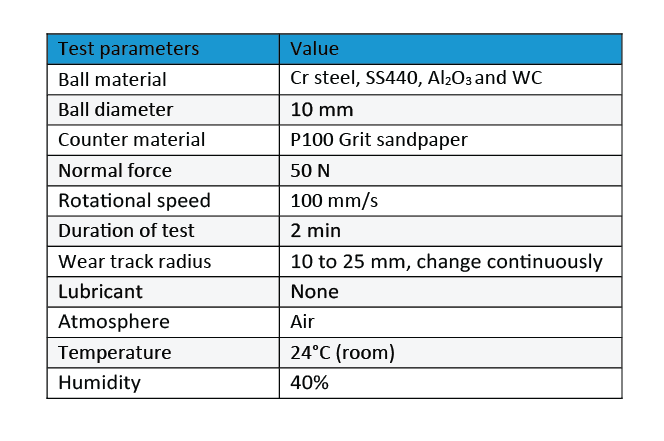

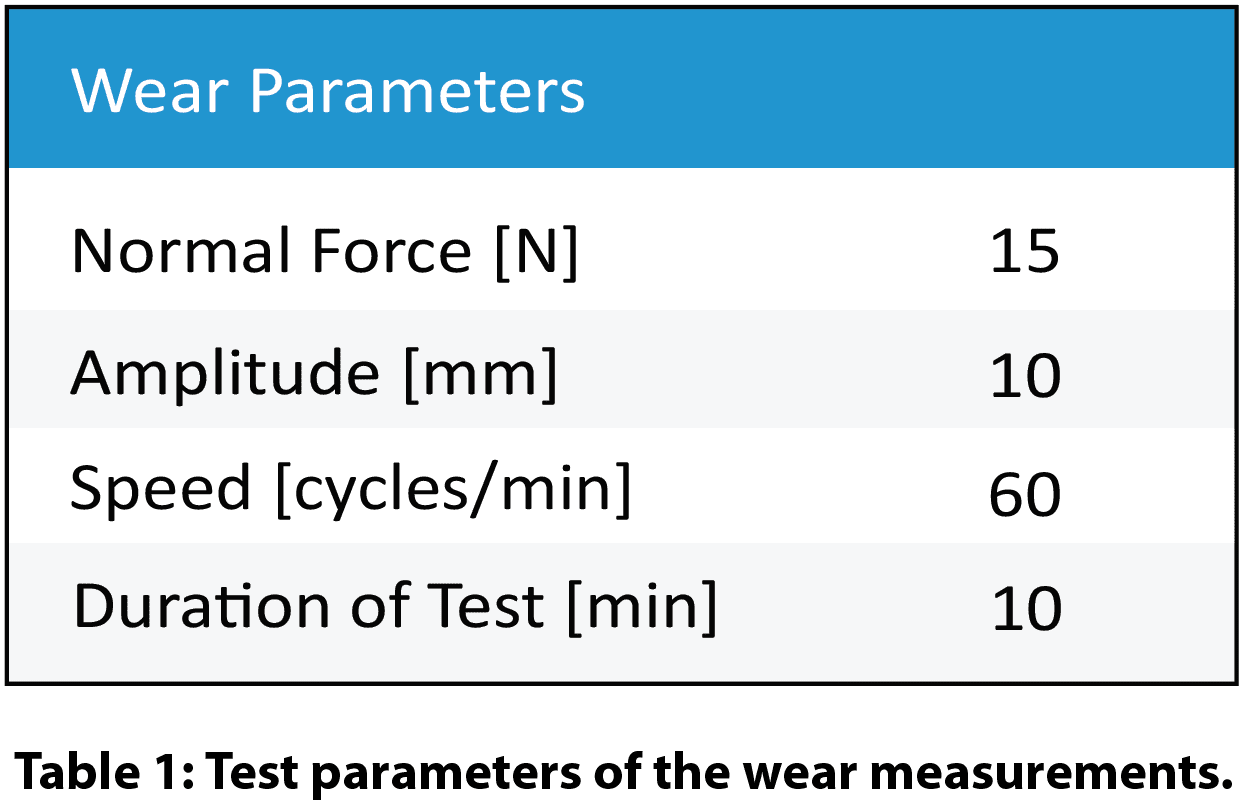

الجدول 1: اختبار معلمات قياسات التآكل.

النتائج والمناقشة

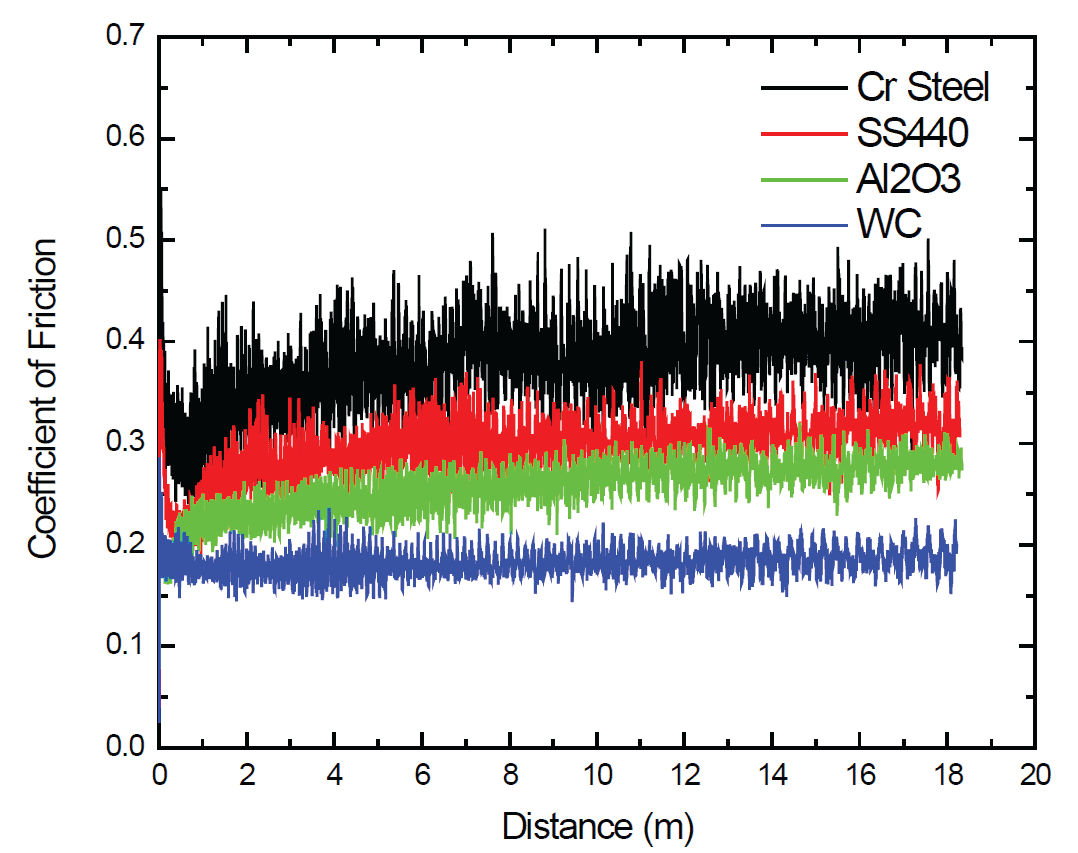

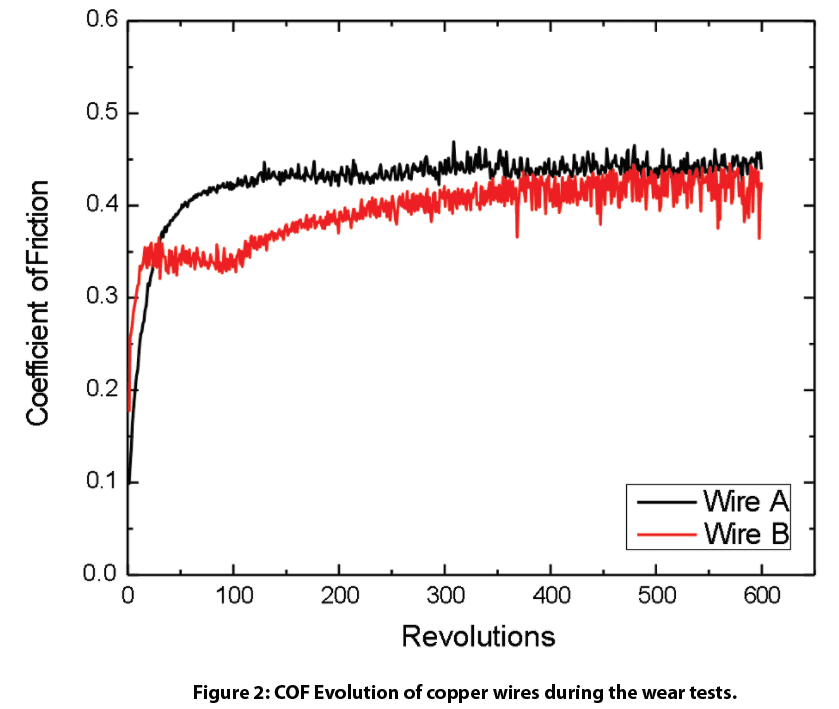

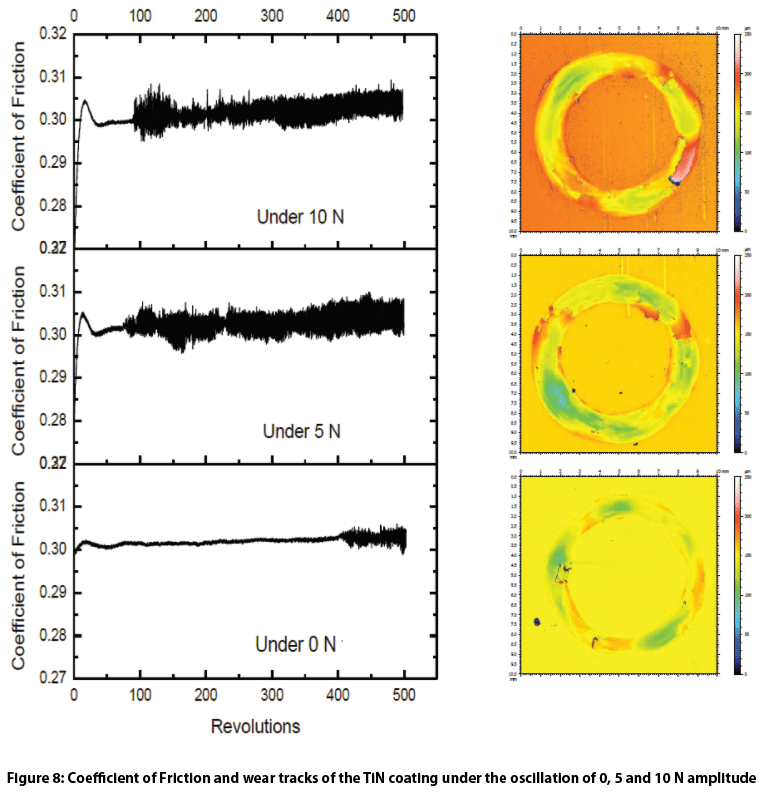

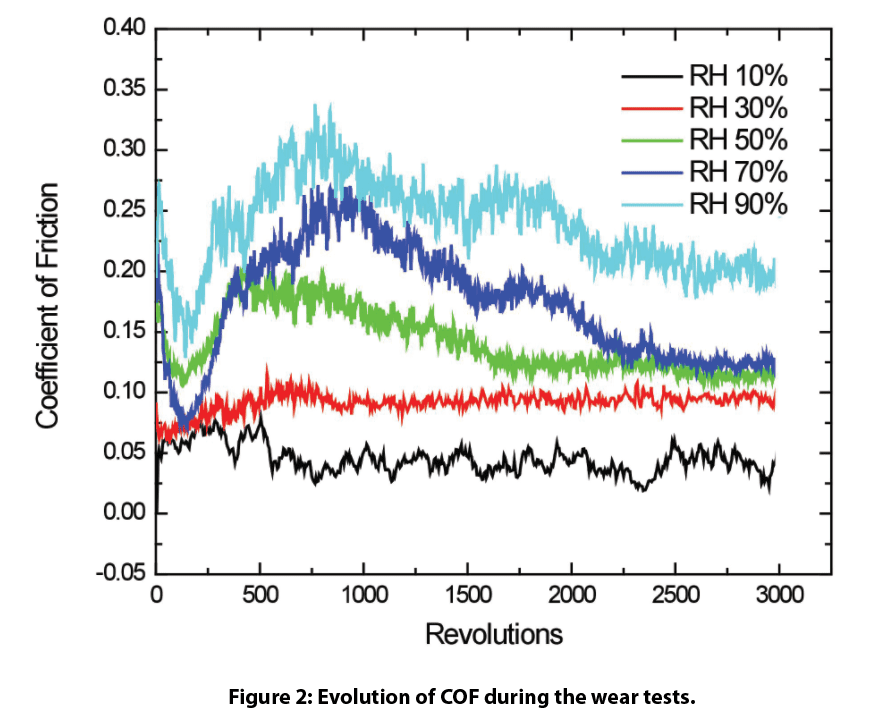

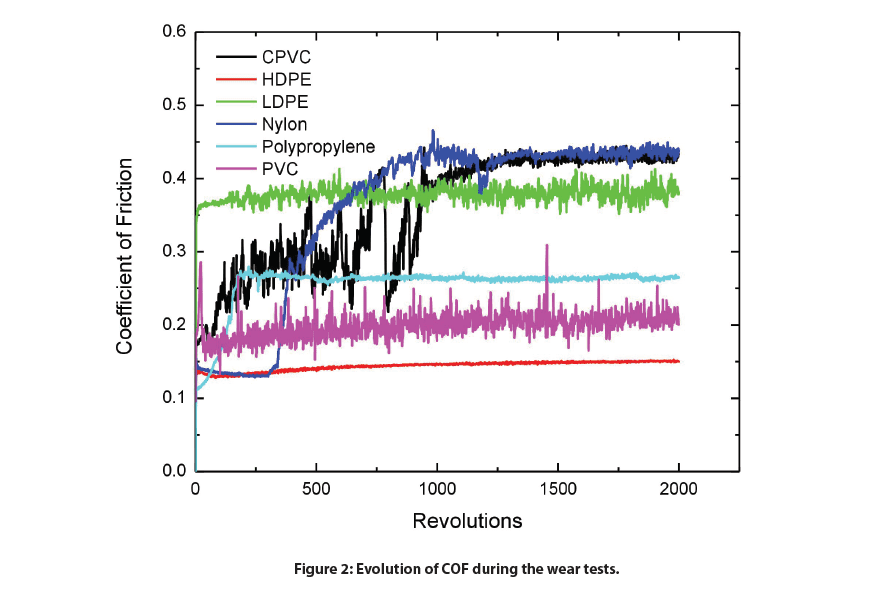

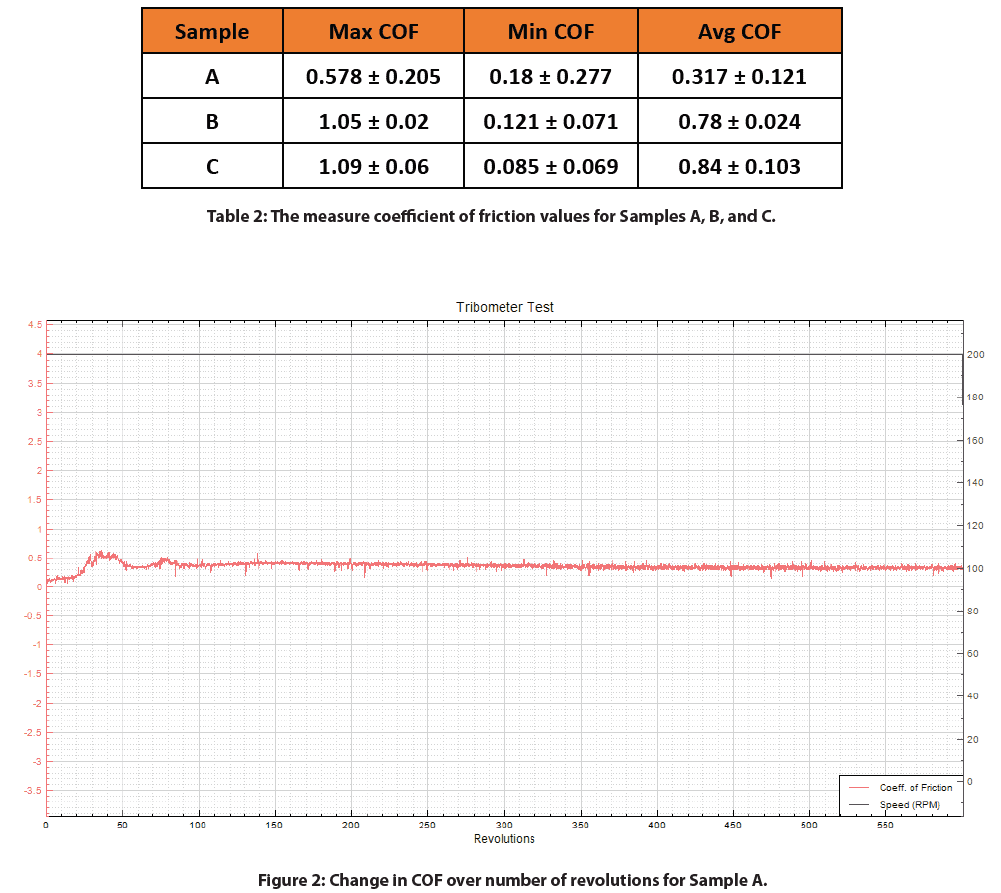

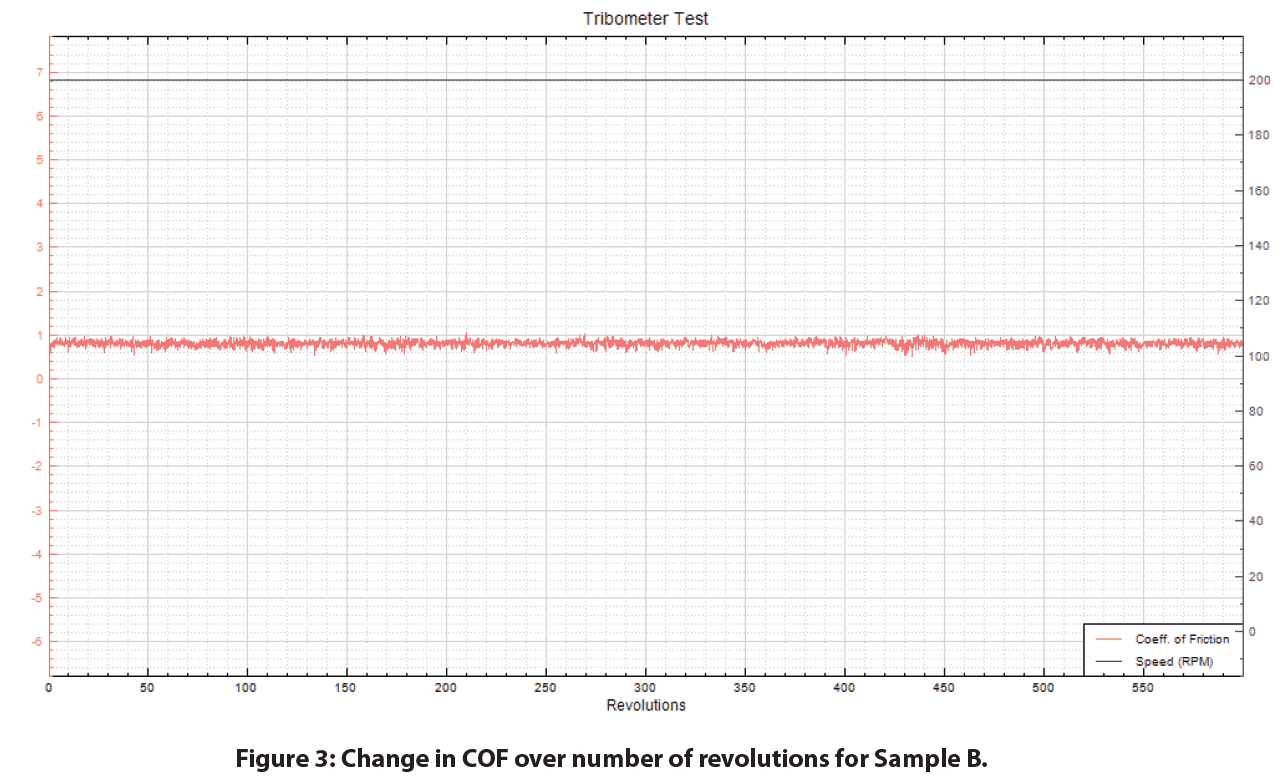

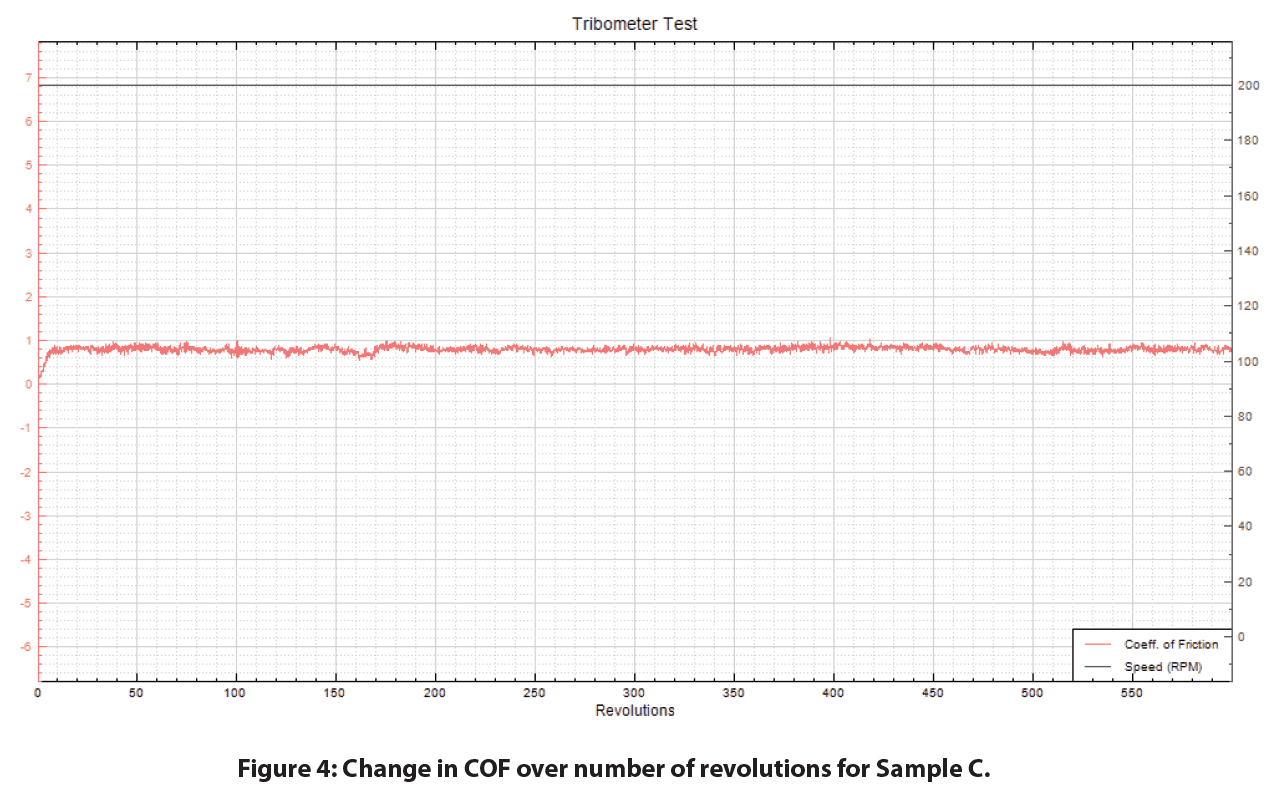

يعد معدل التآكل عاملاً حيويًا لتحديد عمر خدمة المحمل الكروي، في حين يكون انخفاض COF أمرًا مرغوبًا فيه لتحسين أداء المحمل وكفاءته. يقارن الشكل 3 تطور COF للمحامل الكروية المختلفة مقابل ورق الصنفرة أثناء الاختبارات. تُظهر كرة Cr Steel زيادة في COF بمقدار ~0.4 أثناء اختبار التآكل، مقارنة بـ ~0.32 و~0.28 لمحامل الكرات SS440 وAl2O3. من ناحية أخرى، تُظهر كرة المرحاض COF ثابتًا يبلغ ~0.2 طوال اختبار التآكل. يمكن ملاحظة تباين COF الملحوظ خلال كل اختبار والذي يعزى إلى الاهتزازات الناتجة عن الحركة المنزلقة للمحامل الكروية على سطح ورق الصنفرة الخشن.

الشكل 3: تطور COF أثناء اختبارات التآكل.

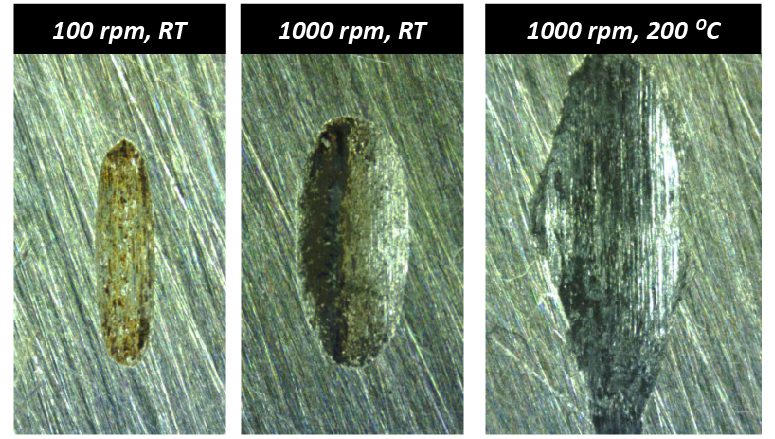

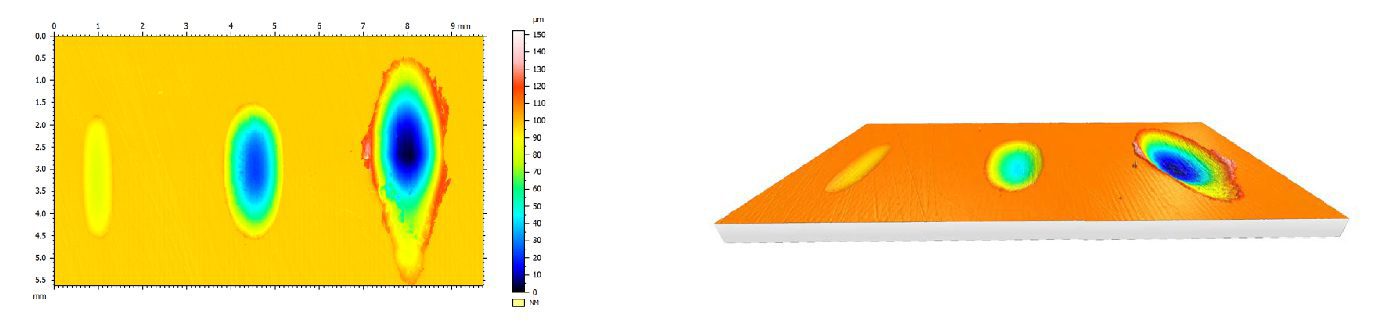

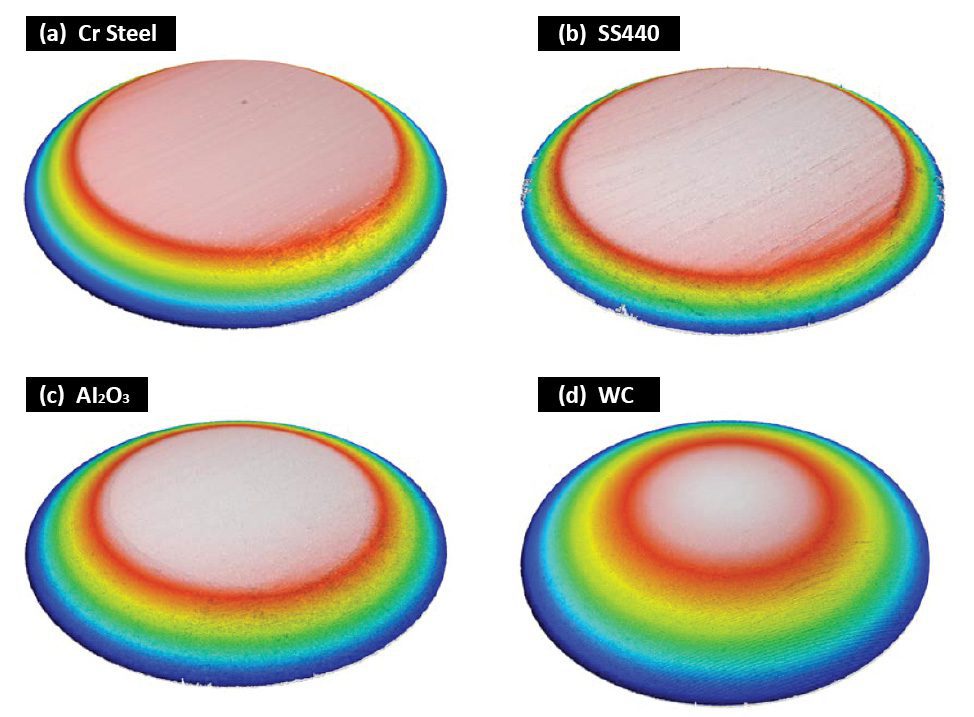

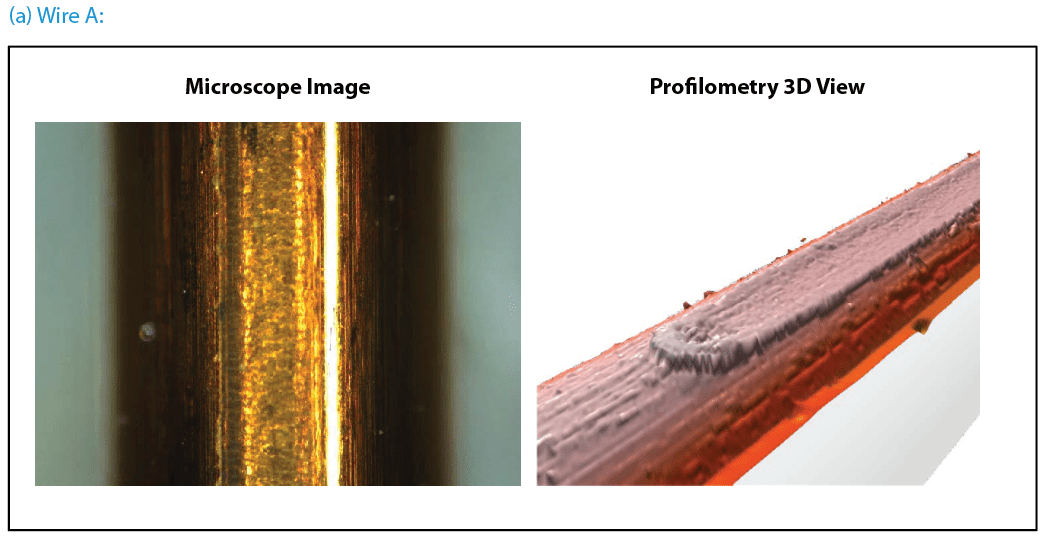

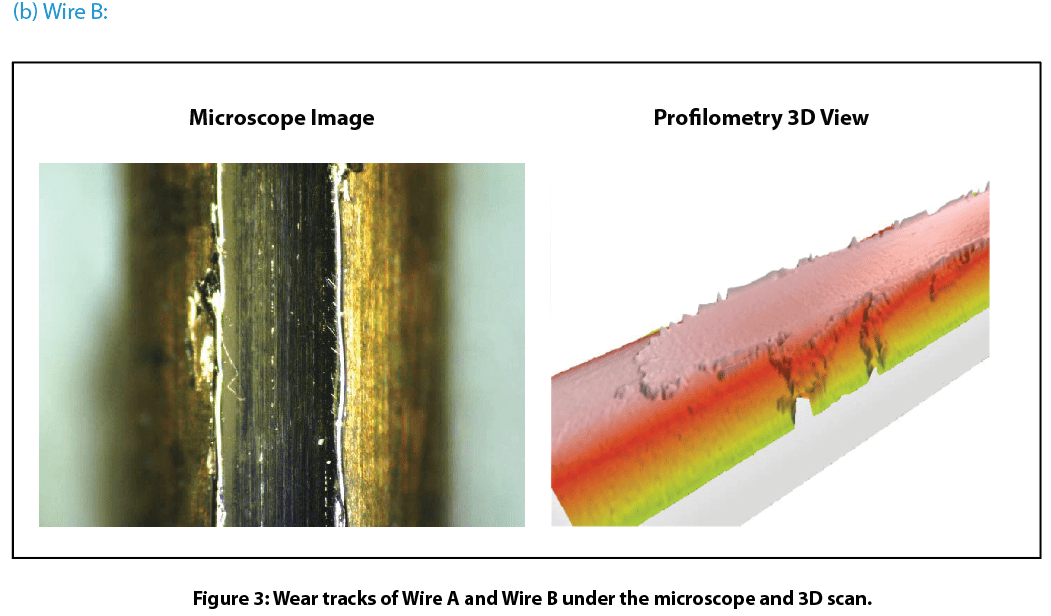

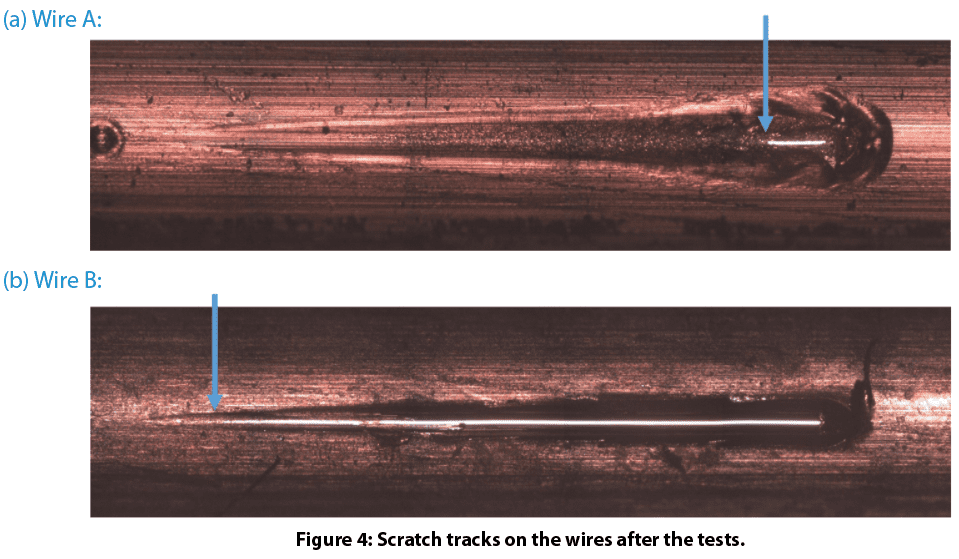

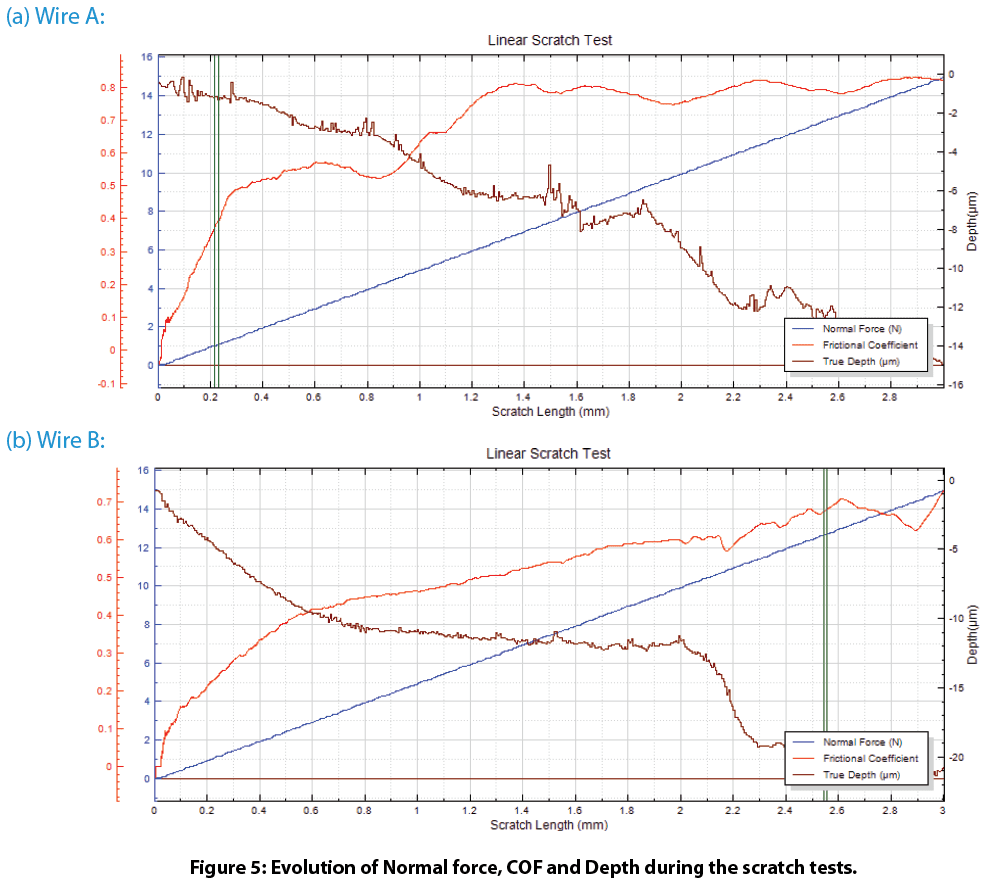

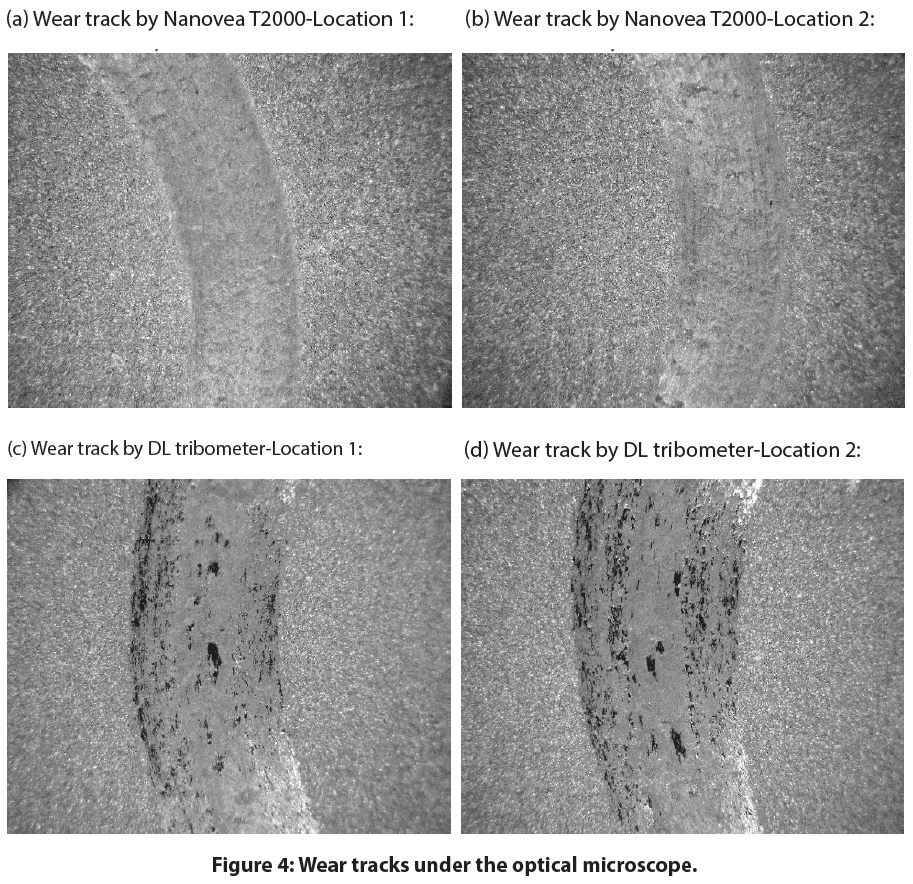

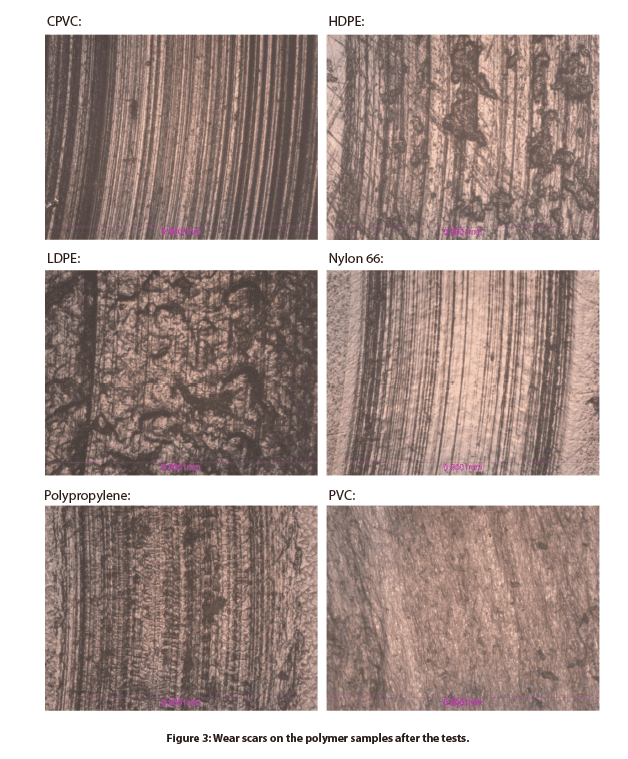

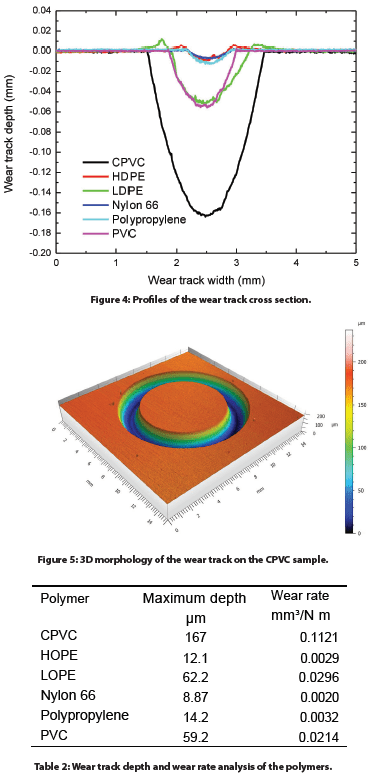

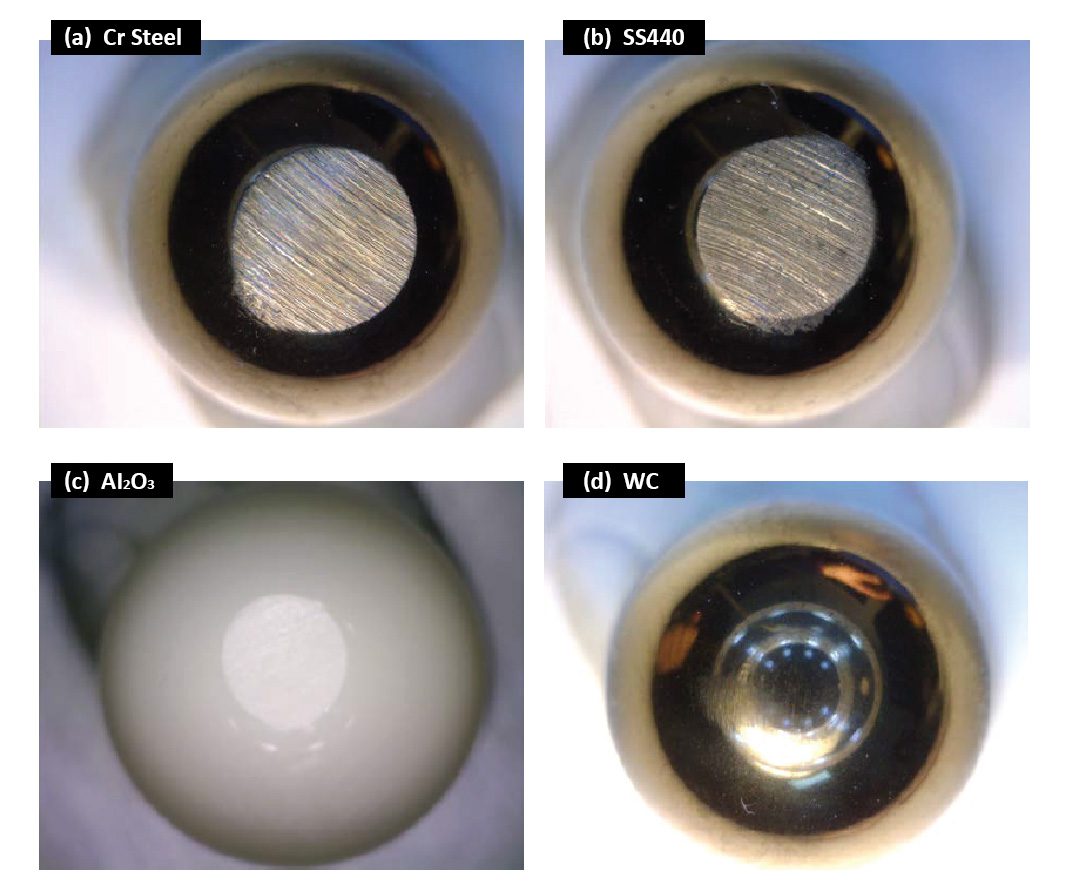

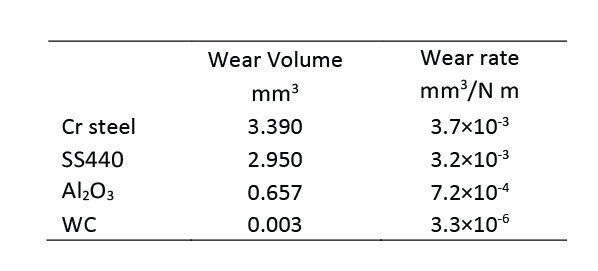

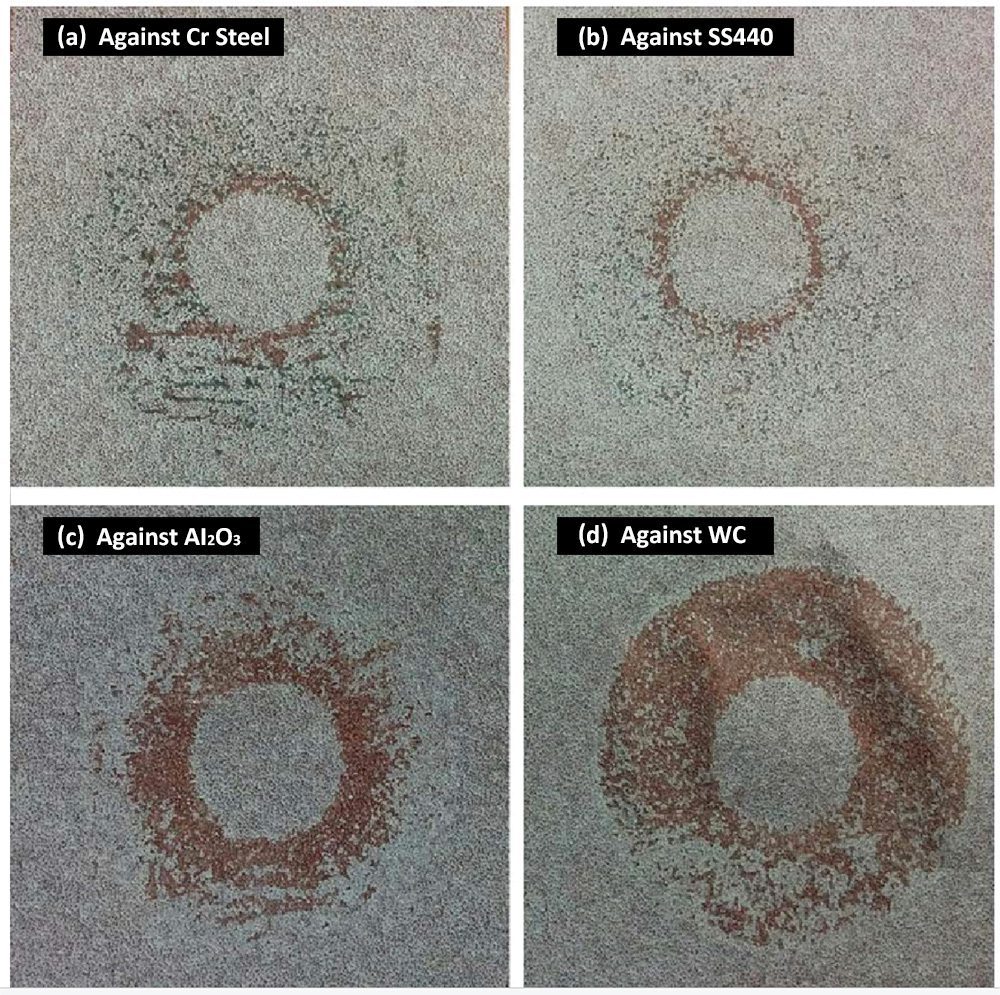

الشكل 4 والشكل 5 يقارنان ندوب التآكل للمحامل الكروية بعد أن تم قياسها بواسطة المجهر الضوئي ومحدد التعريف البصري Nanovea غير المتصل، على التوالي، ويلخص الجدول 2 نتائج تحليل مسار التآكل. يحدد ملف تعريف Nanovea 3D بدقة حجم تآكل المحامل الكروية، مما يجعل من الممكن حساب ومقارنة معدلات التآكل للمحامل الكروية المختلفة. يمكن ملاحظة أن كرات Cr Steel وSS440 تظهر عليها ندوب تآكل مسطحة أكبر بكثير مقارنة بالكرات الخزفية، أي Al2O3 وWC بعد اختبارات التآكل. تتمتع كرات Cr Steel وSS440 بمعدلات تآكل مماثلة تبلغ 3.7×10-3 و3.2×10-3 م3/ن م، على التوالي. بالمقارنة، كرة Al2O3 تظهر مقاومة تآكل محسنة مع معدل تآكل يبلغ 7.2×10-4 m3/N·m. بالكاد تظهر على كرة WC خدوش بسيطة في منطقة مسار التآكل الضحلة، مما يؤدي إلى انخفاض كبير في معدل التآكل بمقدار 3.3×10-6 مم3/نيوتن متر.

الشكل 4: ارتداء ندوب الكرات بعد الاختبارات.

الشكل 5: مورفولوجية ثلاثية الأبعاد لندوب التآكل على المحامل الكروية.

الجدول 2: تحليل ارتداء الندبة للمحامل الكروية.

يوضح الشكل 6 صورًا مجهرية لمسارات التآكل الناتجة على الورق الرملي بواسطة المحامل الكروية الأربعة. من الواضح أن كرة المرحاض أنتجت مسار التآكل الأكثر شدة (إزالة جميع جزيئات الرمل تقريبًا في طريقها) وتمتلك أفضل مقاومة للتآكل. بالمقارنة، تركت كرات Cr Steel وSS440 كمية كبيرة من الحطام المعدني على مسار تآكل ورق الصنفرة.

توضح هذه الملاحظات أيضًا أهمية الاستفادة من الاختبار الحلزوني. إنه يضمن أن محمل الكرة ينزلق دائمًا على سطح جديد من ورق الصنفرة، مما يحسن بشكل كبير من تكرار اختبار مقاومة التآكل.

الشكل 6: وضع المسارات على ورق الصنفرة مقابل محامل كروية مختلفة.

خاتمة

تلعب مقاومة التآكل للمحامل الكروية تحت الضغط العالي دورًا حيويًا في أداء الخدمة. تتميز محامل الكرات الخزفية بمقاومة تآكل محسنة بشكل كبير في ظل ظروف الضغط العالي وتقليل الوقت والتكلفة بسبب إصلاح المحامل أو استبدالها. في هذه الدراسة، يُظهر محمل كروي WC مقاومة تآكل أعلى بكثير مقارنة بالمحامل الفولاذية، مما يجعله مرشحًا مثاليًا لتطبيقات المحامل حيث يحدث تآكل شديد.

تم تصميم Nanovea Tribometer بقدرات عزم دوران عالية لأحمال تصل إلى 2000 نيوتن ومحرك دقيق ومتحكم لسرعات دوران من 0.01 إلى 15000 دورة في الدقيقة. إنه يوفر اختبار التآكل والاحتكاك المتكرر باستخدام الأوضاع الدورانية والخطية المتوافقة مع ISO وASTM، مع توفر وحدات التآكل والتشحيم الاختيارية ذات درجة الحرارة العالية في نظام واحد متكامل مسبقًا. يتيح هذا النطاق الذي لا مثيل له للمستخدمين محاكاة بيئات العمل القاسية المختلفة للمحامل الكروية بما في ذلك الضغط العالي والتآكل ودرجة الحرارة المرتفعة، وما إلى ذلك. كما أنه يعمل كأداة مثالية للتقييم الكمي للسلوكيات الاحتكاكية للمواد الفائقة المقاومة للتآكل تحت الأحمال العالية.

يوفر ملف تعريف Nanovea 3D Non-Contact Profiler قياسات دقيقة لحجم التآكل ويعمل كأداة لتحليل الشكل التفصيلي لمسارات التآكل، مما يوفر رؤى إضافية في الفهم الأساسي لآليات التآكل.

أُعدت بواسطة

دوانجي لي، دكتوراه، جوناثان توماس، وبيير ليرو

اختبار ارتداء الكتلة على الحلقة

تقييم الاهتراء والخدش للأسلاك النحاسية المعالجة بالسطح

تحميل ديناميكي ترايبولوجي

تأثير الرطوبة على طلاء DLC

تقييم الاحتكاك بسرعات منخفضة للغاية

ترايبولوجي البوليمرات

قياس منحنى Stribeck المستمر باستخدام Pin-on-Disk Tribometer

مقدمة:

عند تطبيق التزييت لتقليل تآكل / احتكاك الأسطح المتحركة ، يمكن أن يتحول ملامس التزييت في الواجهة من عدة أنظمة مثل تزييت الحدود والتشحيم الهيدروديناميكي. يلعب سمك الفيلم السائل دورًا رئيسيًا في هذه العملية ، ويتم تحديده بشكل أساسي من خلال لزوجة المائع والحمل المطبق على الواجهة والسرعة النسبية بين السطحين. يظهر كيف تتفاعل أنظمة التزليق مع الاحتكاك فيما يسمى بمنحنى Stribeck [1-4].

نعرض في هذه الدراسة لأول مرة القدرة على قياس منحنى ستريبك المستمر. باستخدام النانوفيا ثلاثي الأبعاد تحكم متقدم في السرعة بدون خطوات، من 15000 إلى 0.01 دورة في الدقيقة، في غضون 10 دقائق، يوفر البرنامج مباشرة منحنى Stribeck الكامل. يتطلب الإعداد الأولي البسيط فقط من المستخدمين تحديد وضع المنحدر الأسي وإدخال السرعات الأولية والنهائية، بدلاً من الاضطرار إلى إجراء اختبارات متعددة أو برمجة إجراء تدريجي بسرعات مختلفة تتطلب تجميع البيانات لقياسات منحنى ستريبك التقليدية. يوفر هذا التقدم بيانات دقيقة خلال تقييم نظام التشحيم ويقلل الوقت والتكلفة بشكل كبير. يُظهر الاختبار إمكانية كبيرة لاستخدامها في تطبيقات الهندسة الصناعية المختلفة.