INTRODUCTION

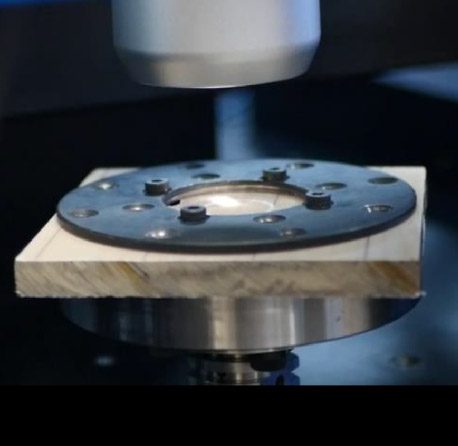

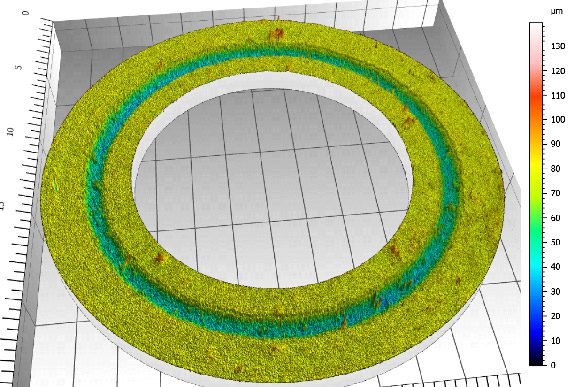

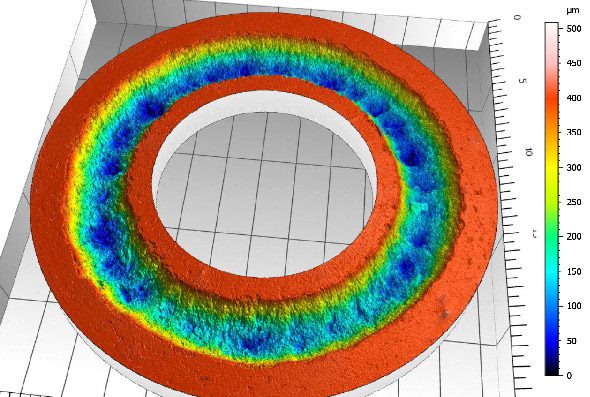

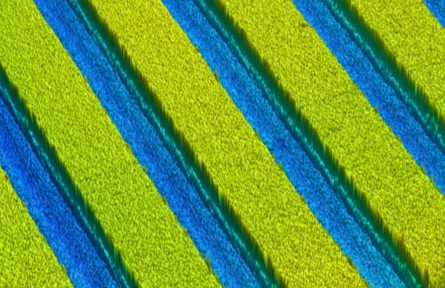

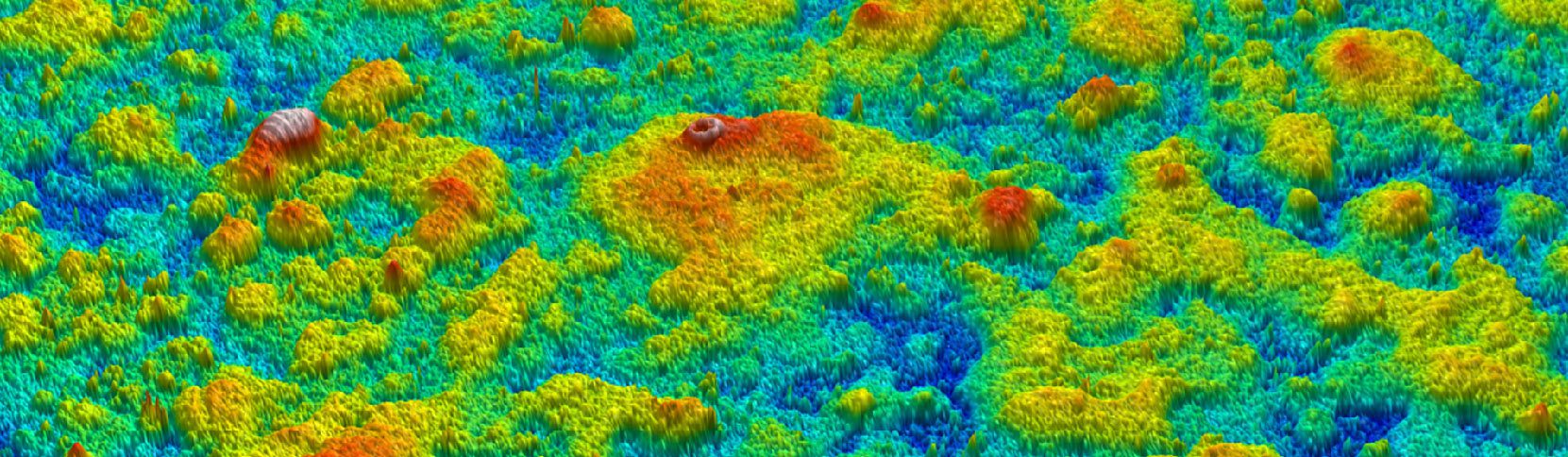

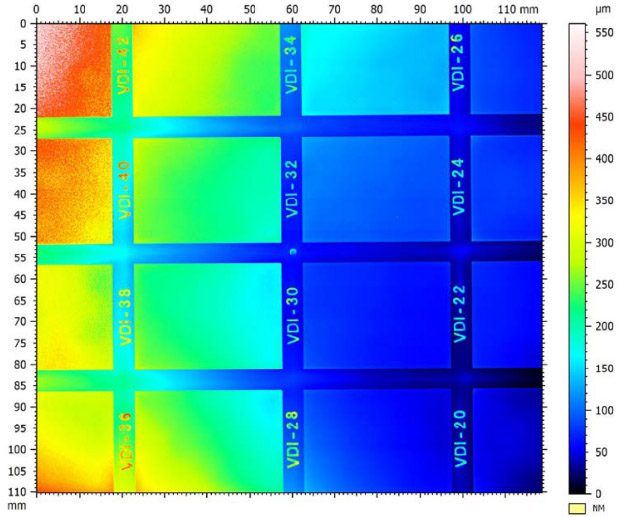

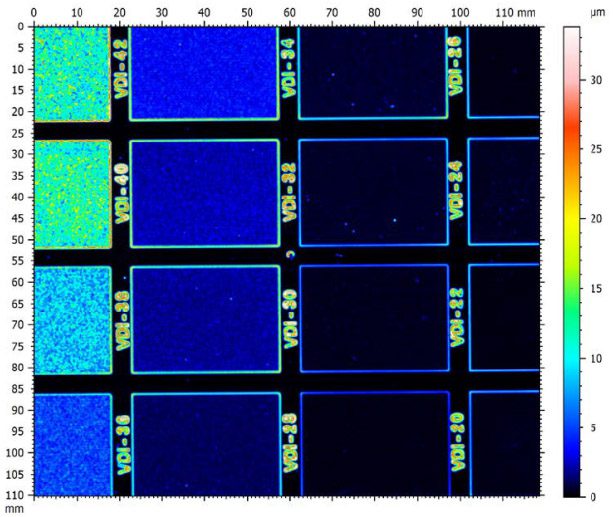

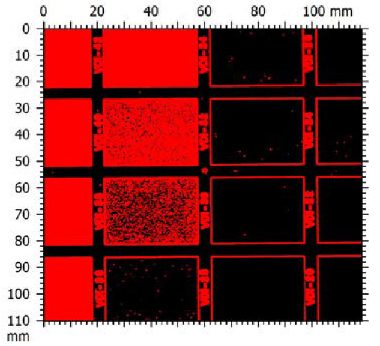

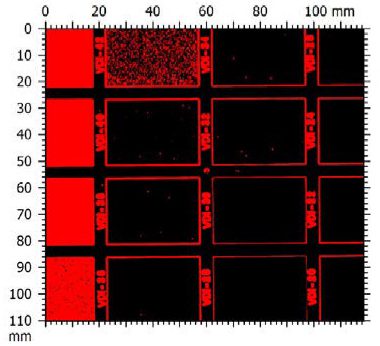

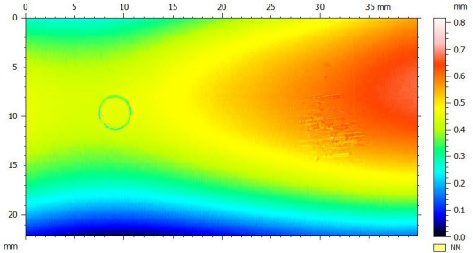

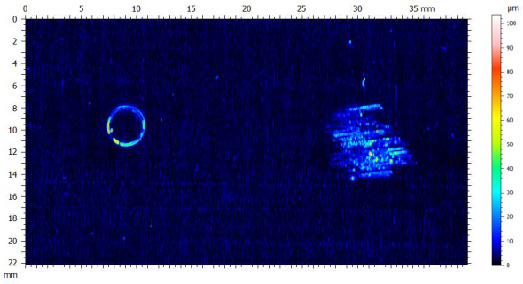

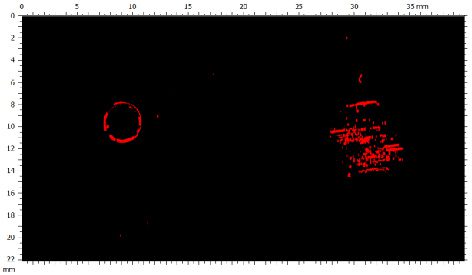

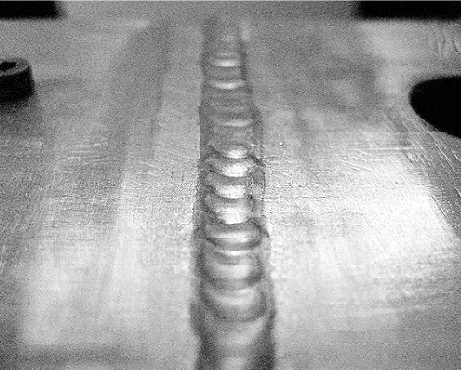

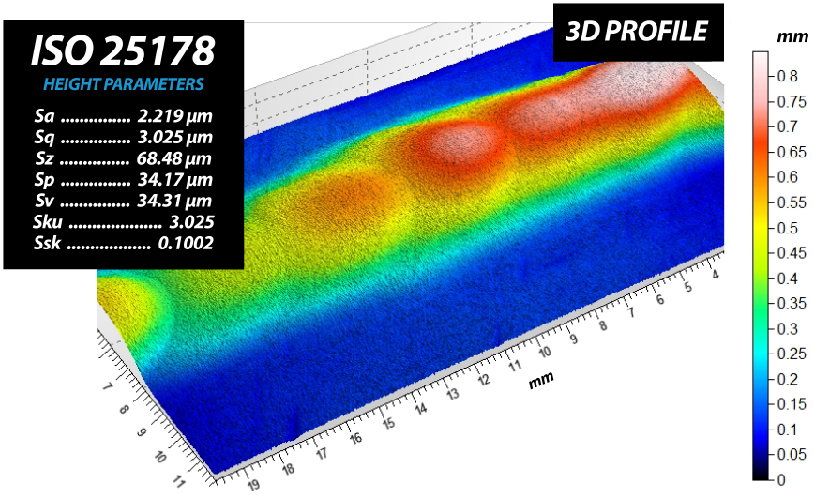

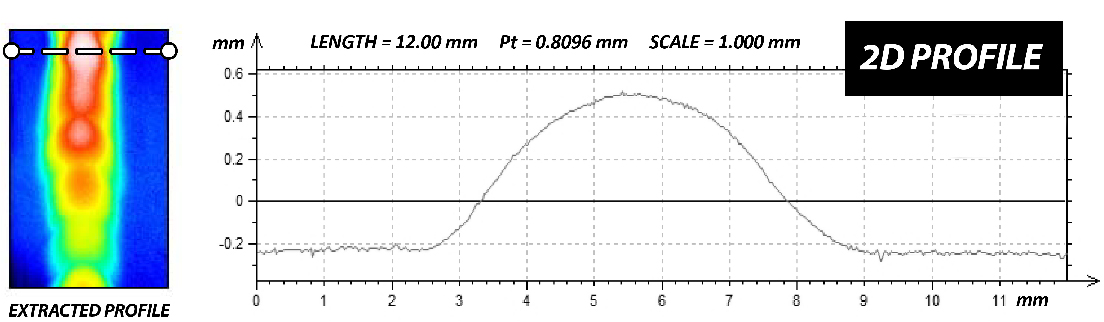

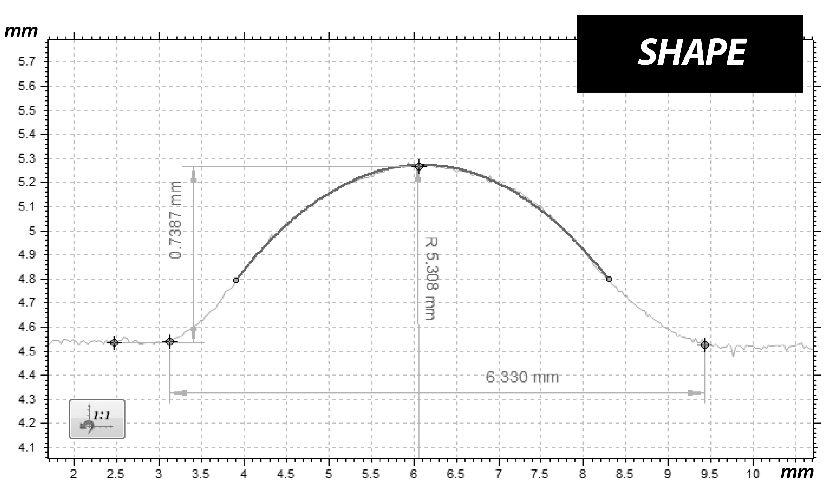

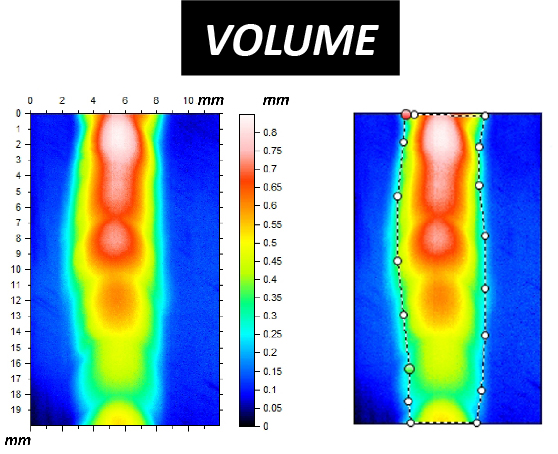

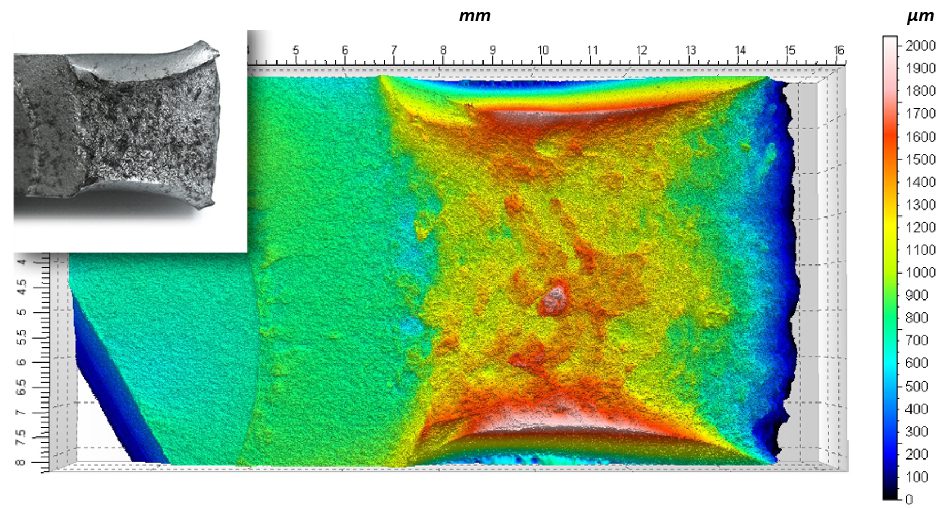

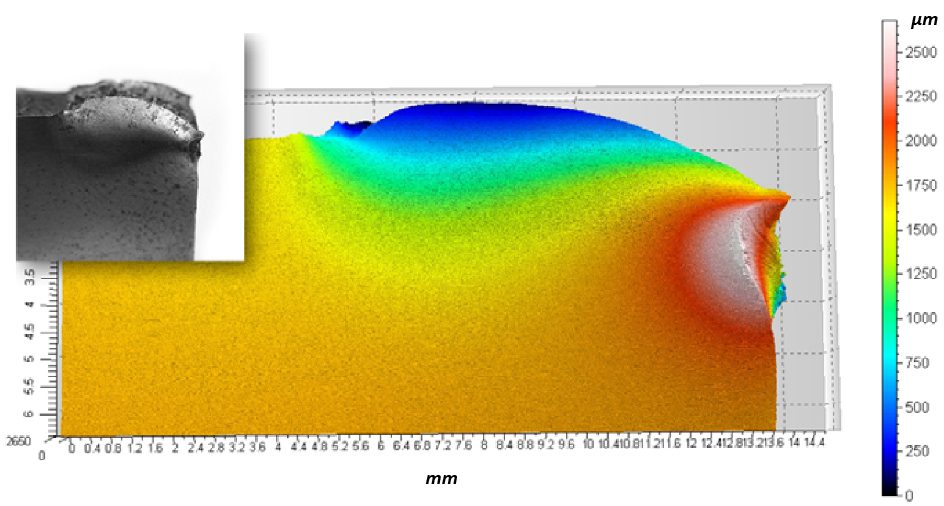

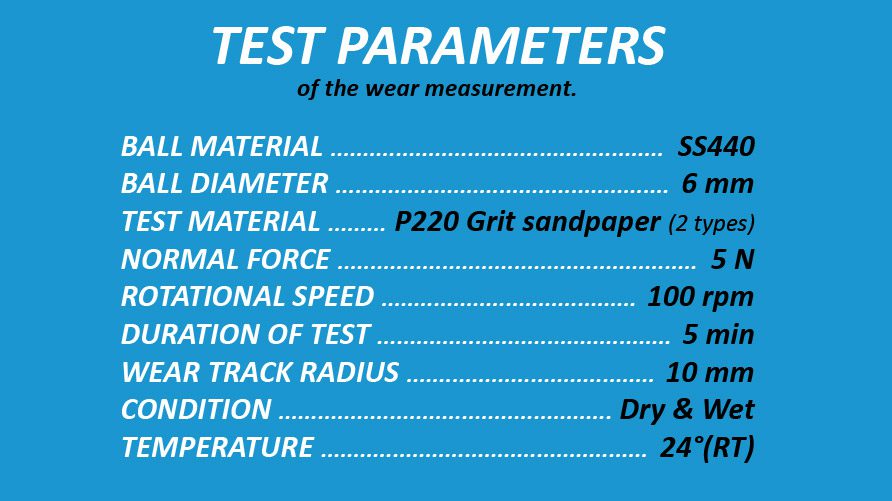

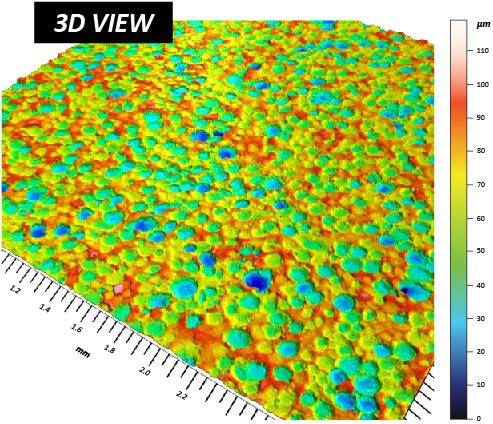

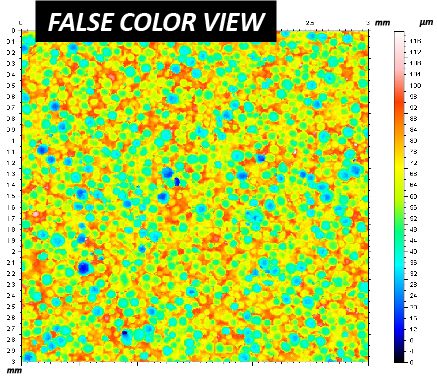

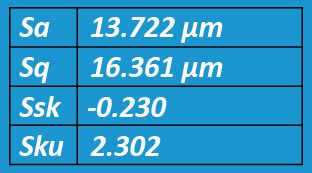

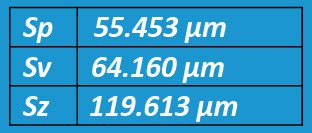

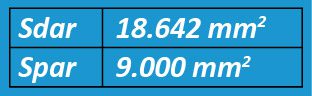

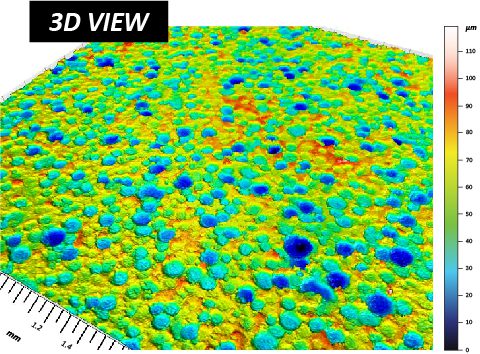

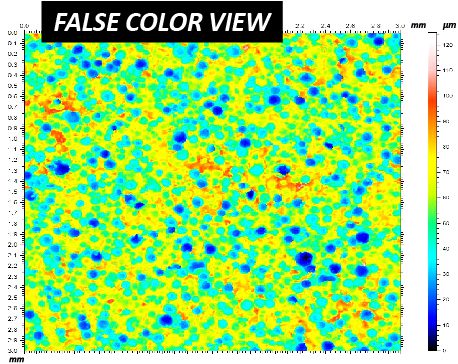

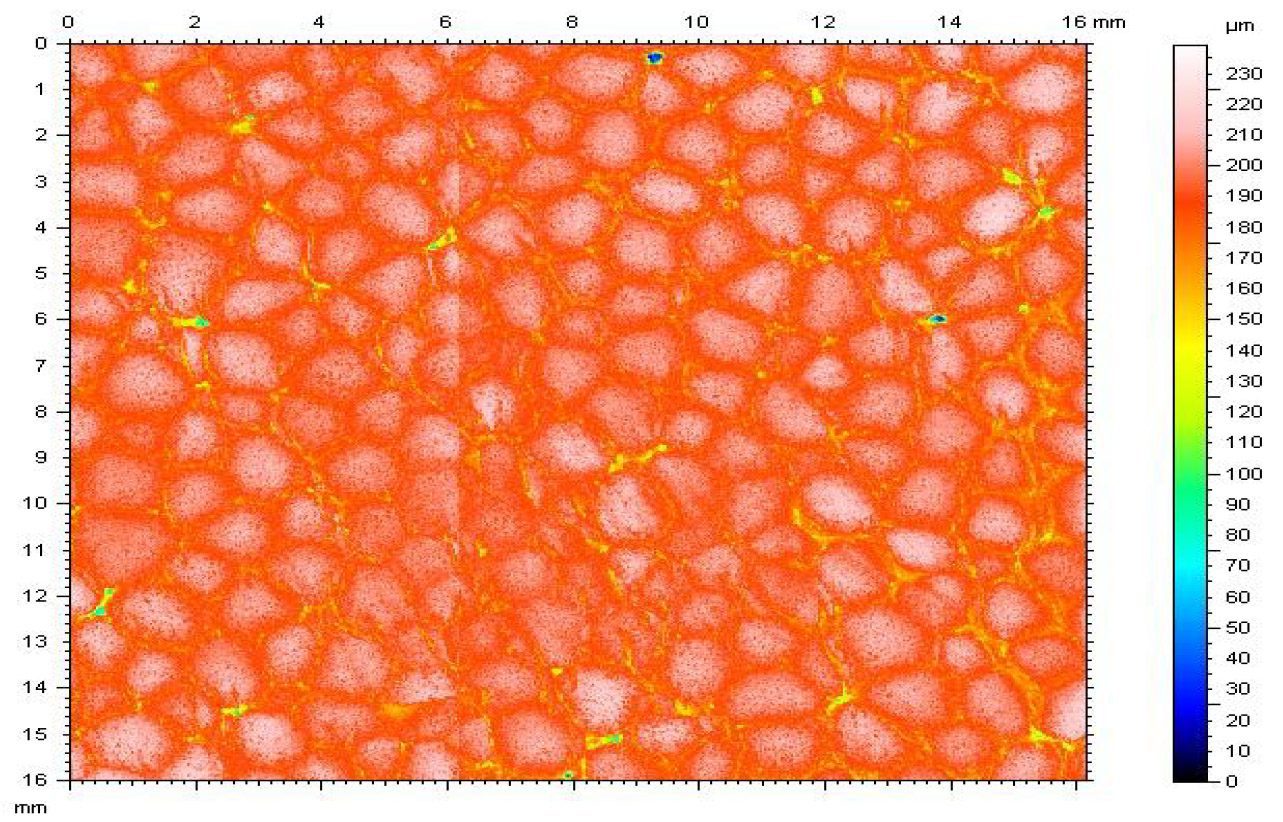

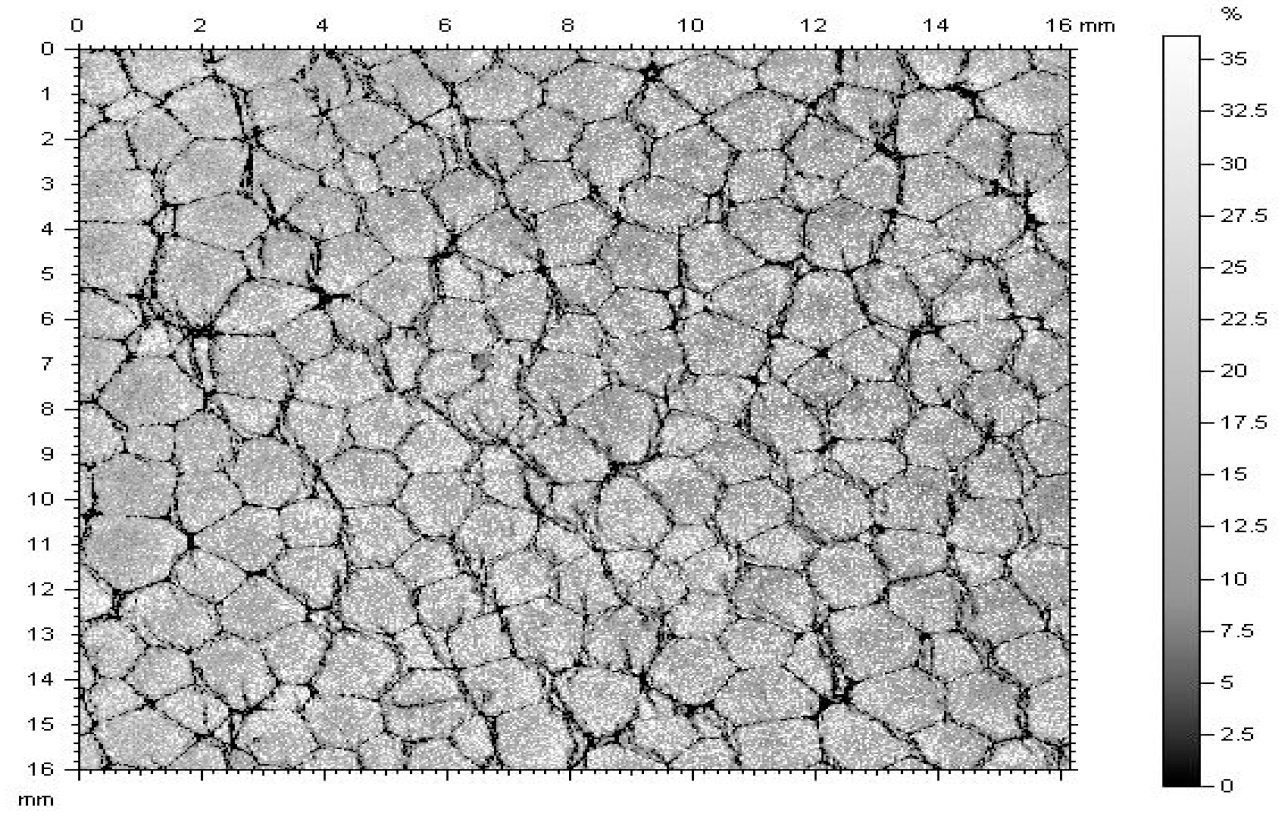

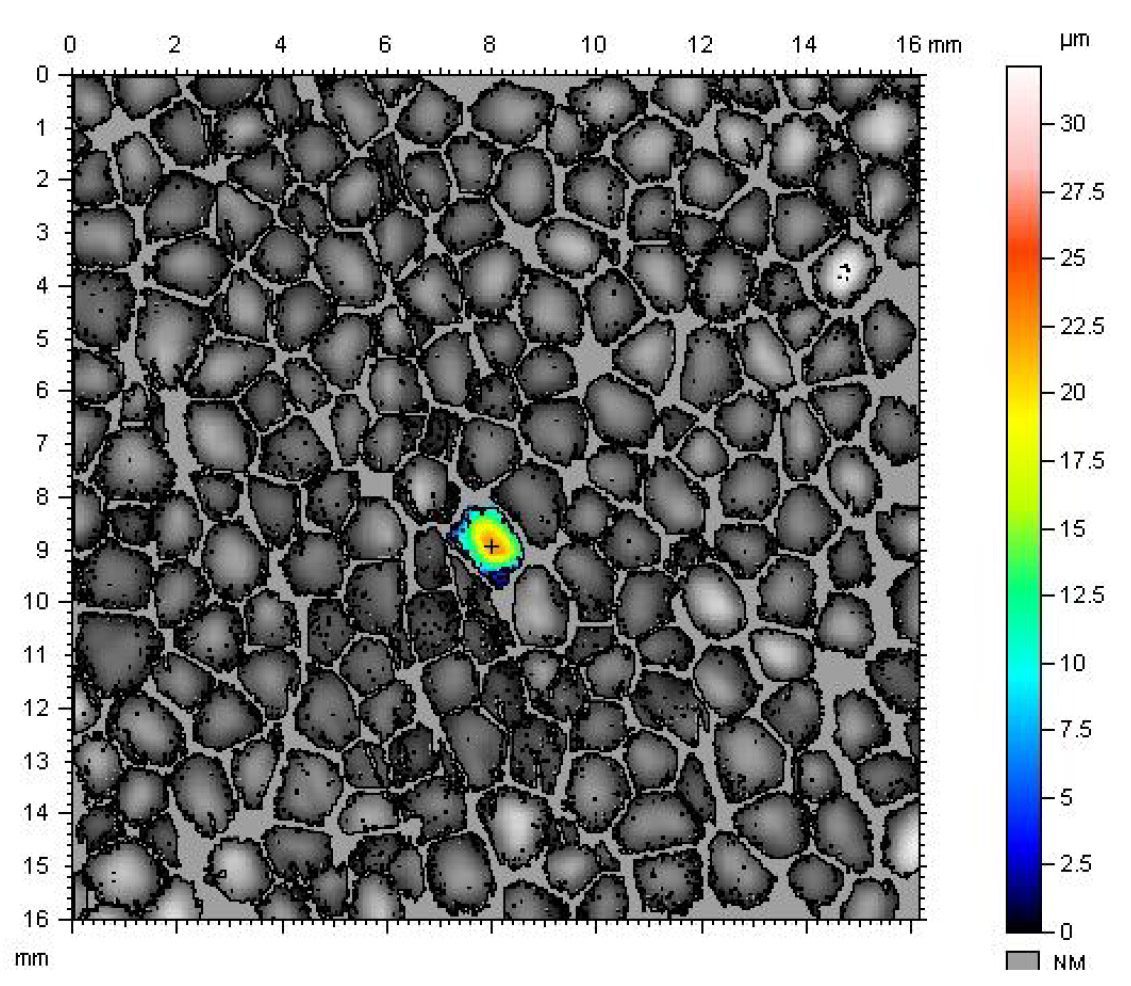

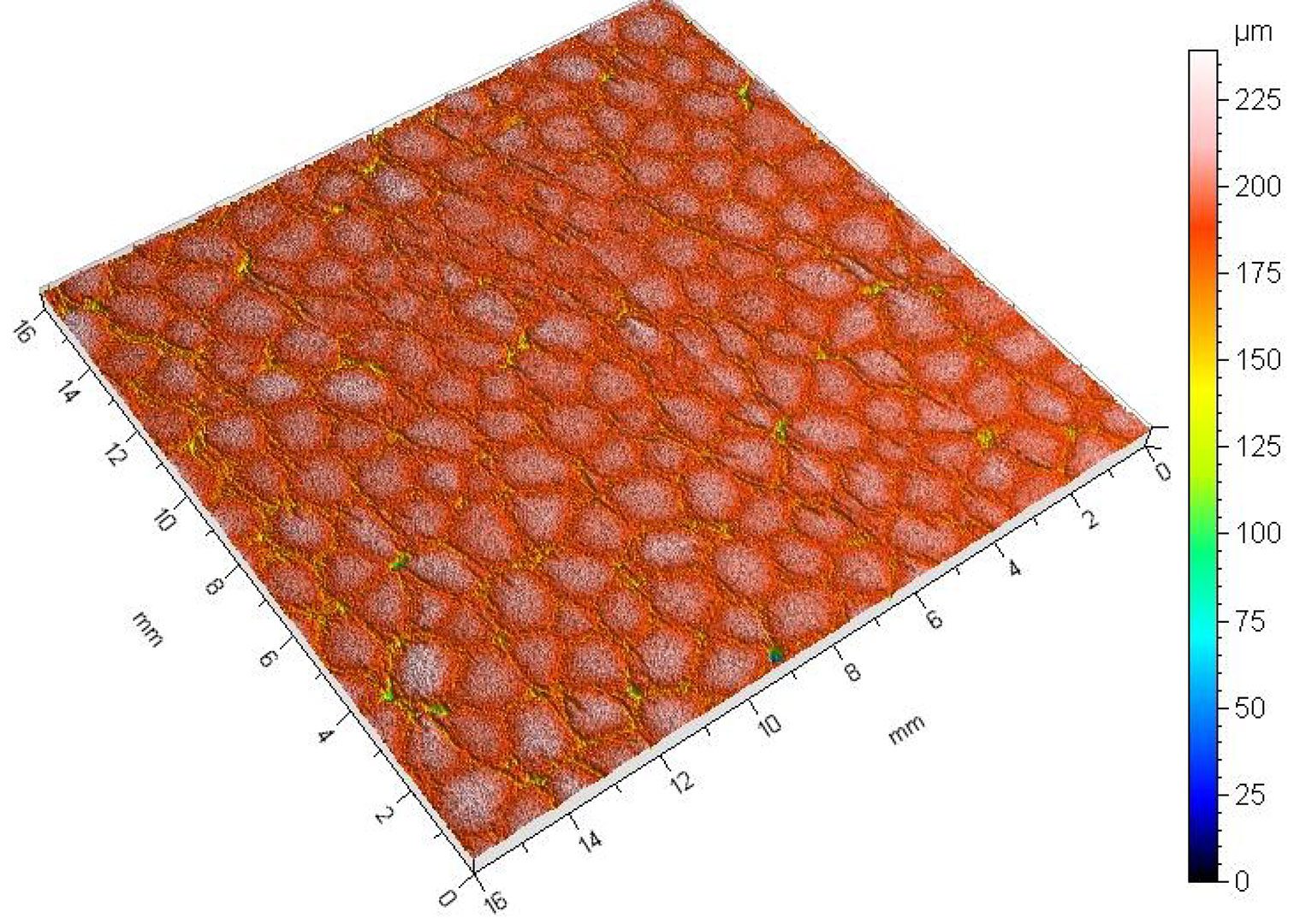

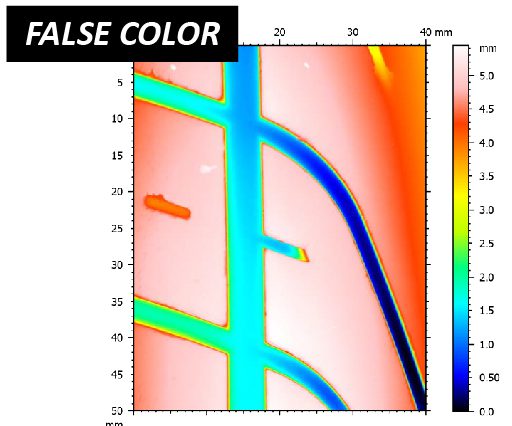

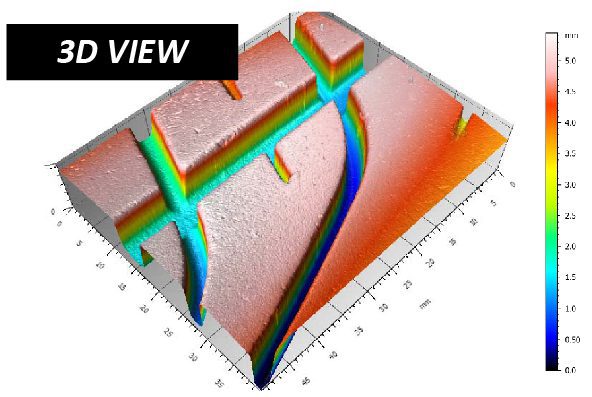

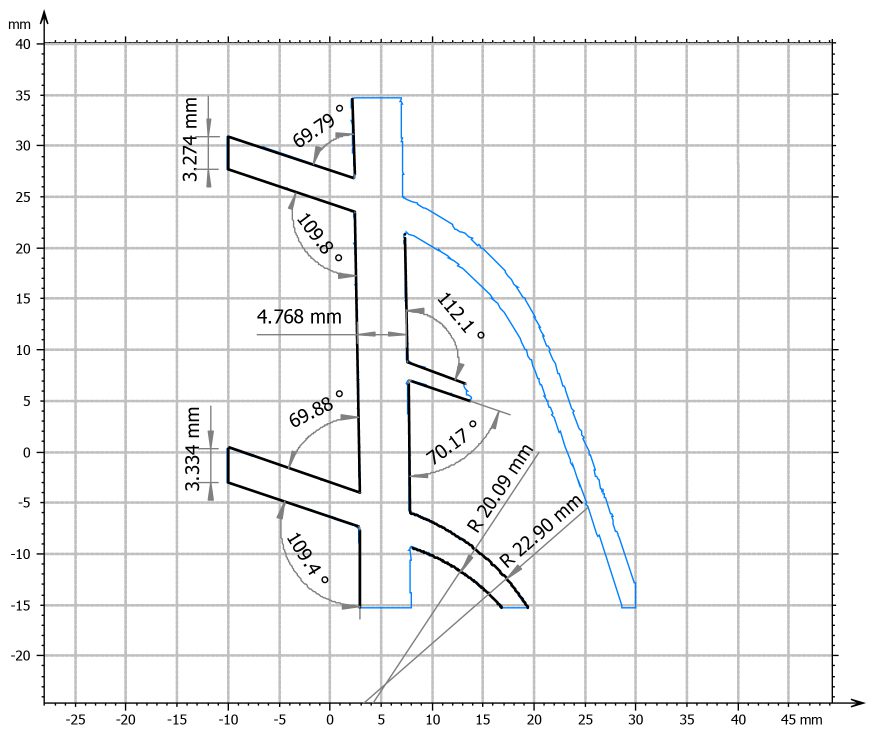

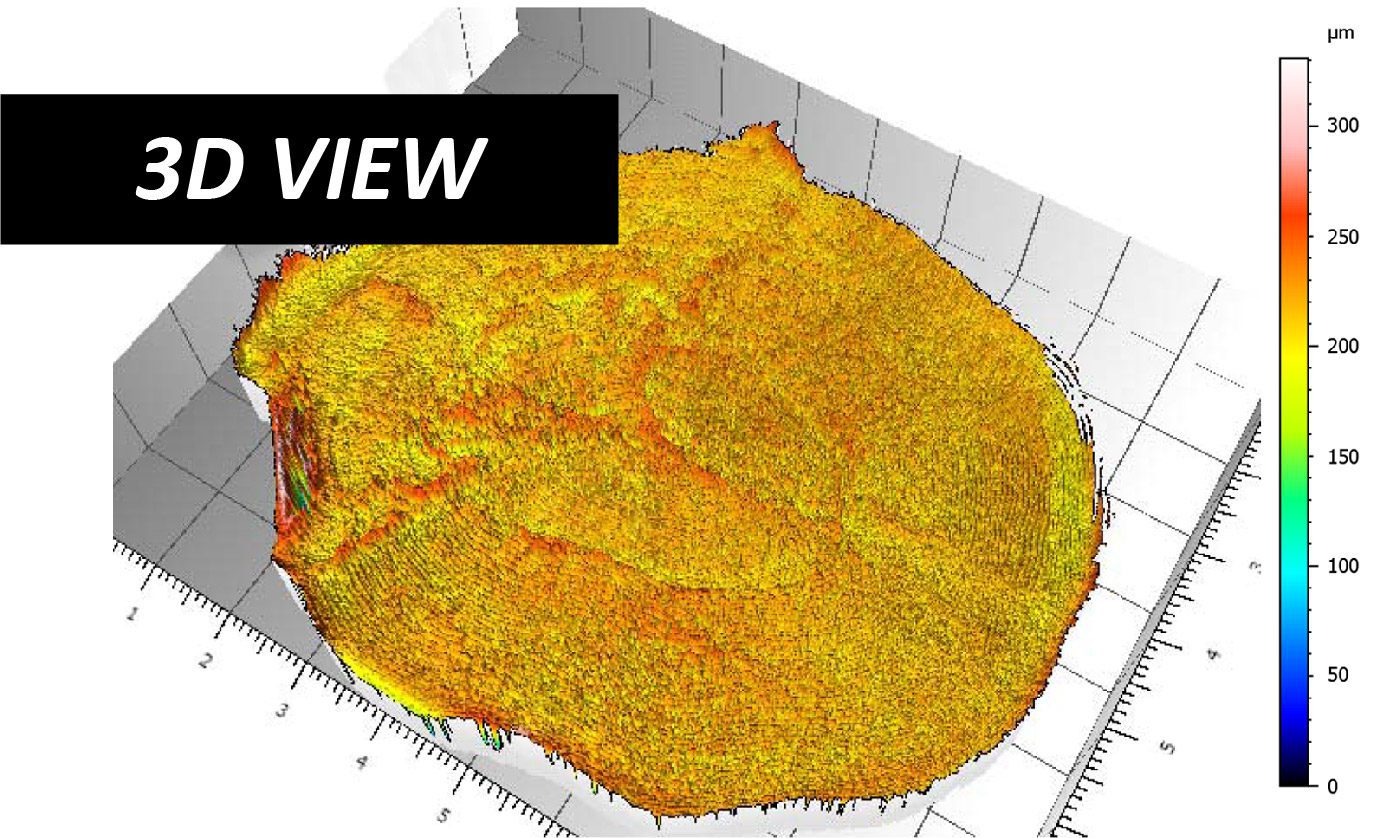

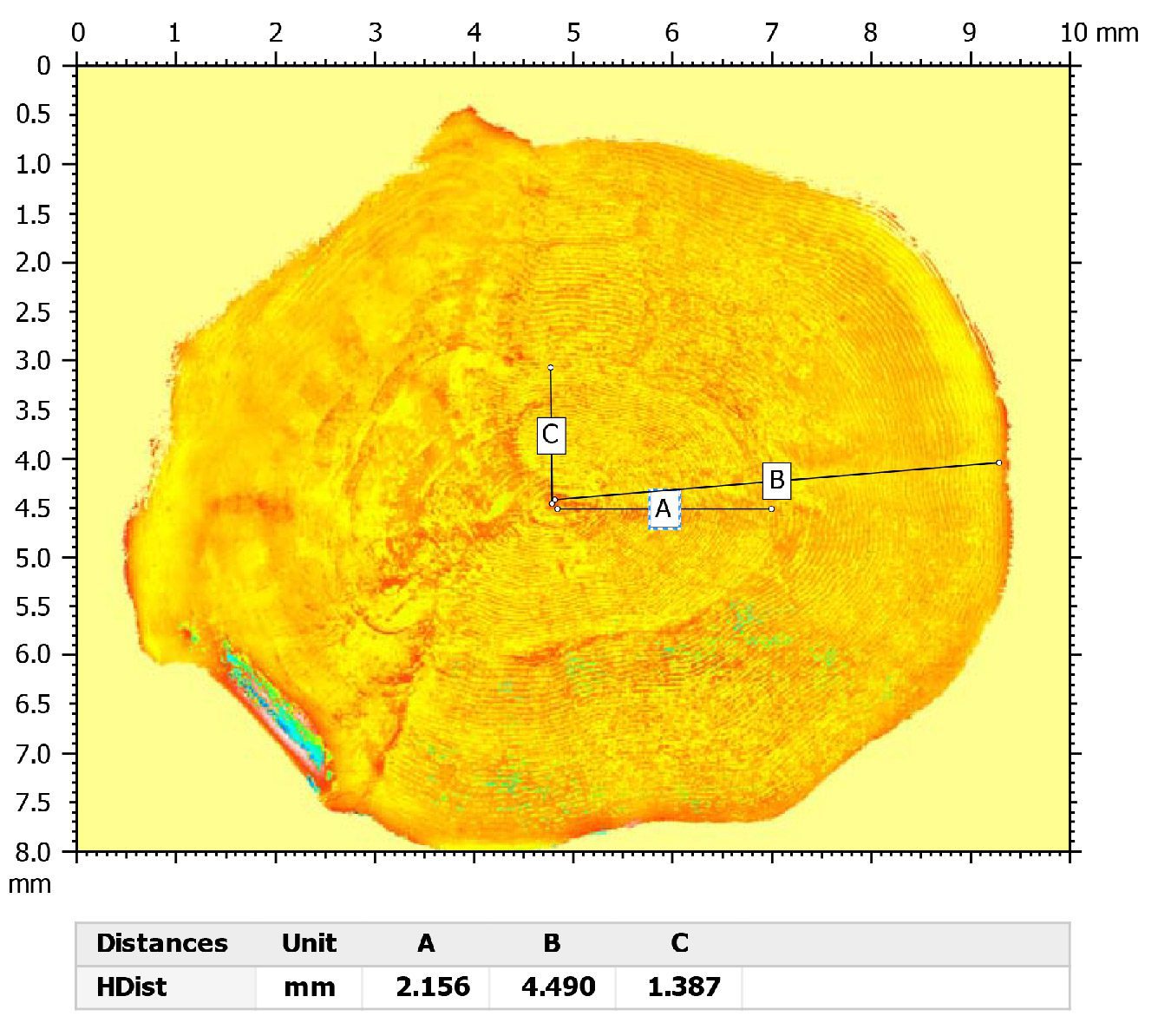

Les matériaux de revêtement de sol sont conçus pour être durables, mais ils subissent souvent l'usure due aux activités quotidiennes telles que les déplacements et l'utilisation des meubles. Pour garantir leur longévité, la plupart des types de revêtements de sol sont dotés d'une couche d'usure protectrice qui résiste aux dommages. Cependant, l'épaisseur et la durabilité de la couche d'usure varient en fonction du type de revêtement de sol et du niveau de circulation piétonnière. De plus, les différentes couches de la structure du revêtement de sol, telles que les revêtements UV, les couches décoratives et les vernis, ont des taux d'usure variables. C'est là qu'intervient la cartographie de l'usure progressive. En utilisant le tribomètre NANOVEA T2000 avec un Profilomètre 3D sans contact, une surveillance et une analyse précises des performances et de la longévité des matériaux de revêtement de sol peuvent être effectuées. En fournissant des informations détaillées sur le comportement à l'usure de divers matériaux de revêtement de sol, les scientifiques et les professionnels techniques peuvent prendre des décisions plus éclairées lors de la sélection et de la conception de nouveaux systèmes de revêtement de sol.

IMPORTANCE DE LA CARTOGRAPHIE DE L'USURE PROGRESSIVE POUR LES PANNEAUX DE SOL

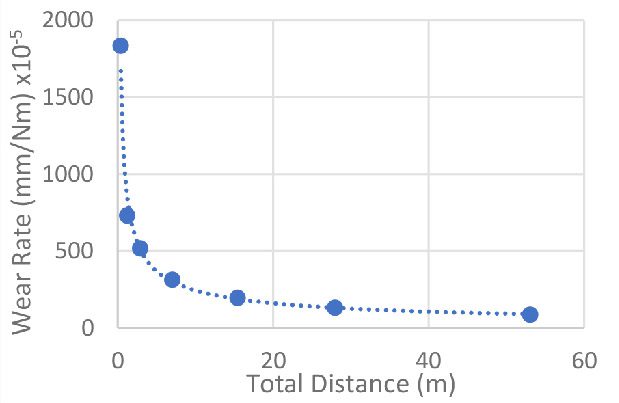

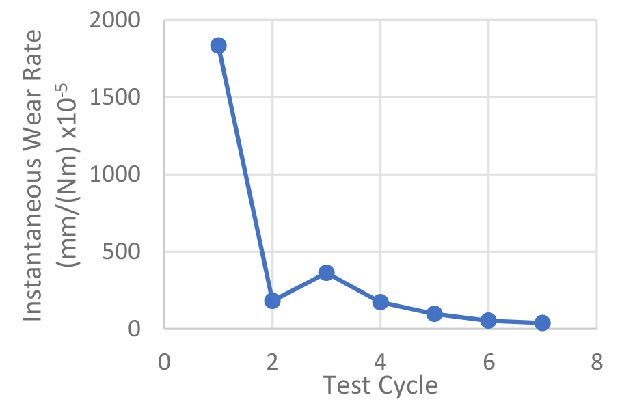

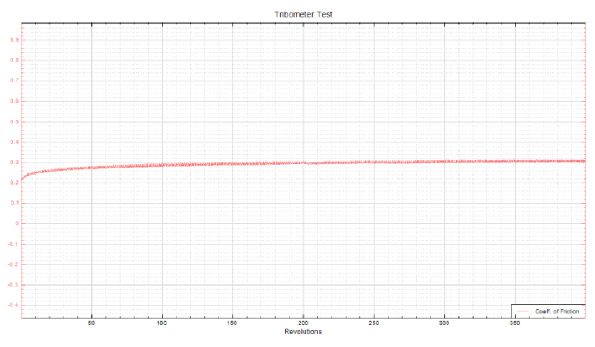

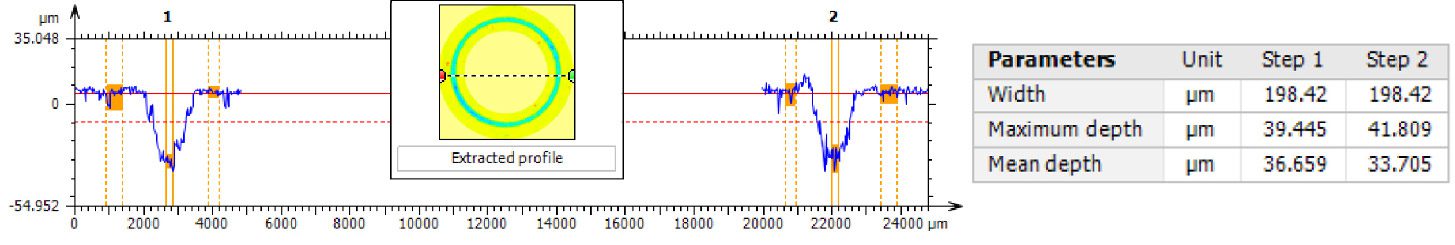

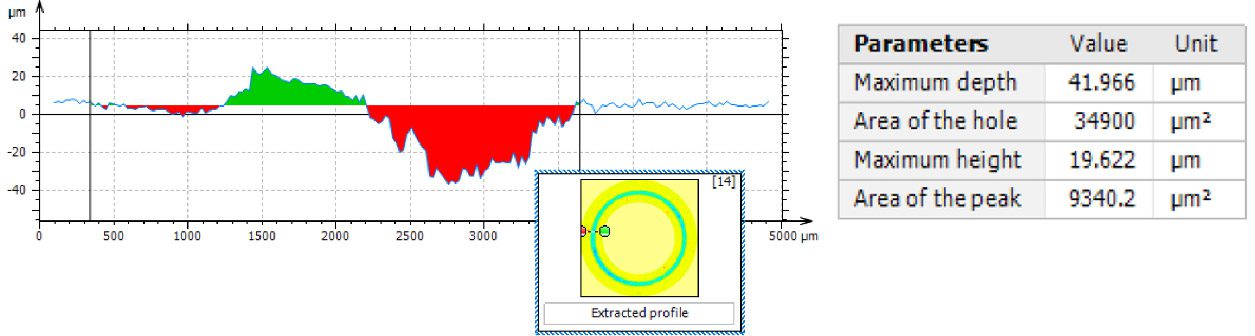

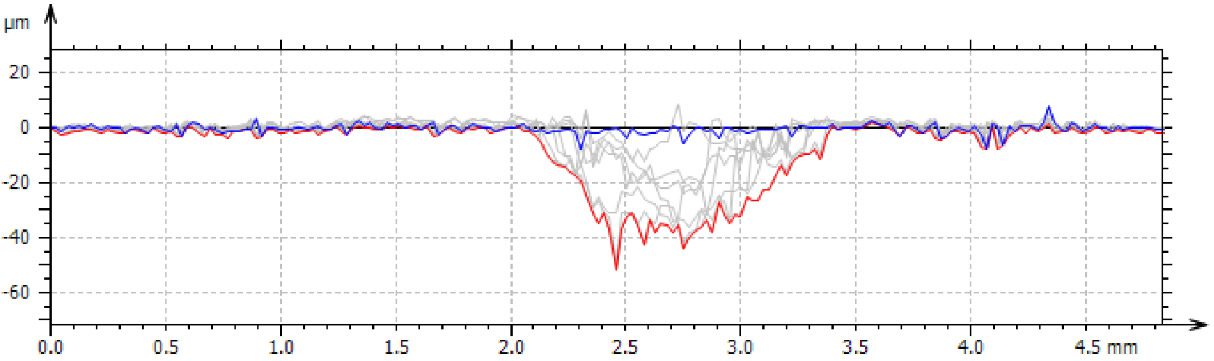

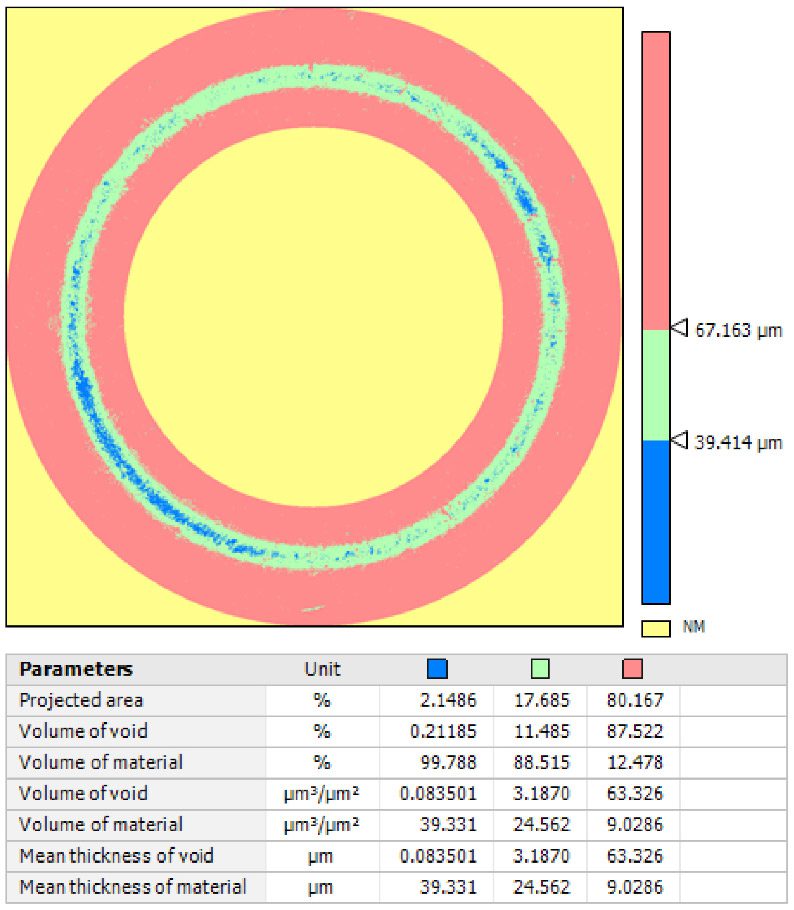

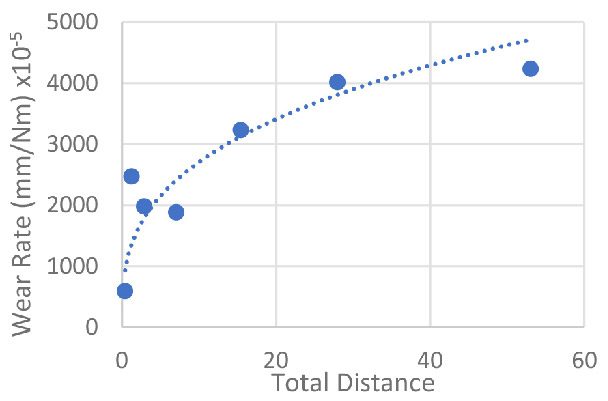

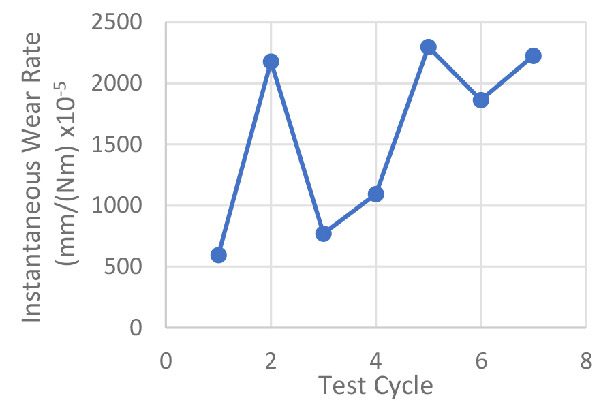

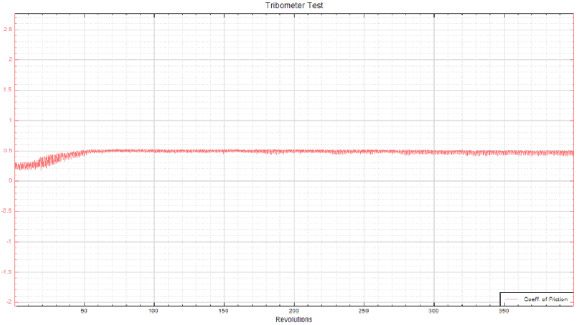

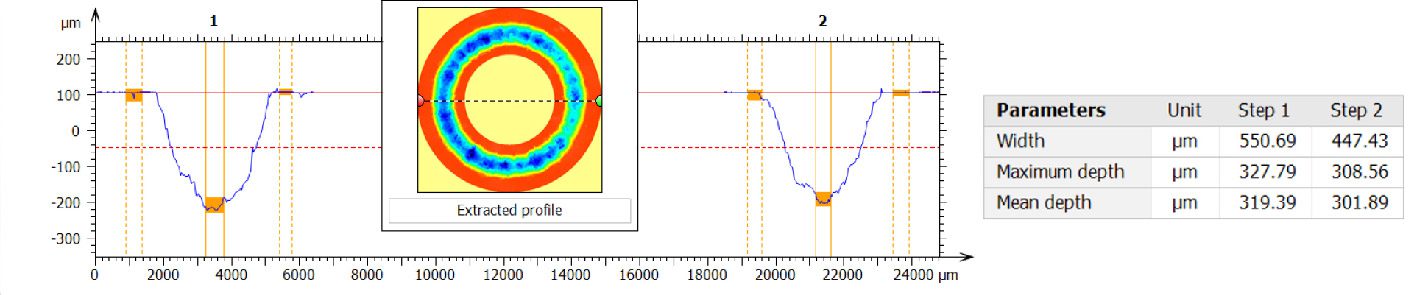

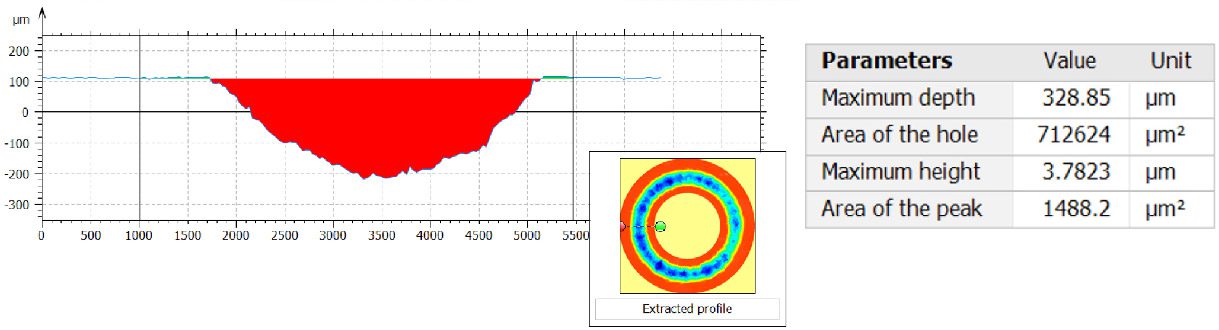

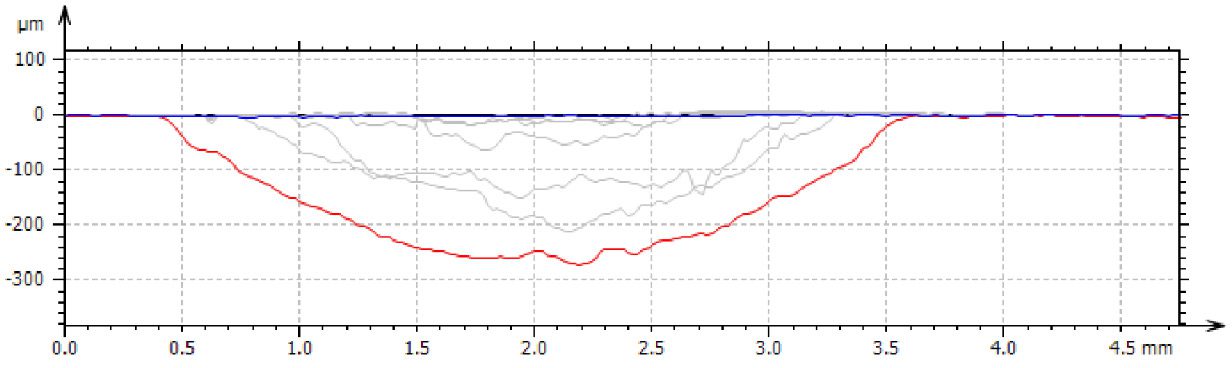

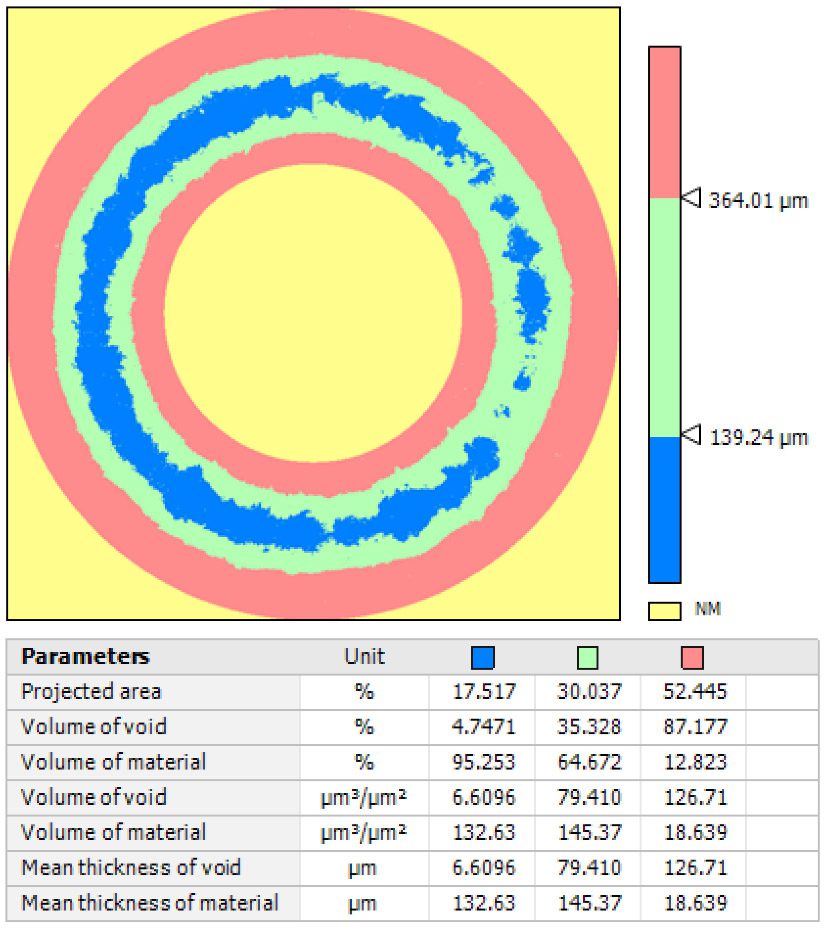

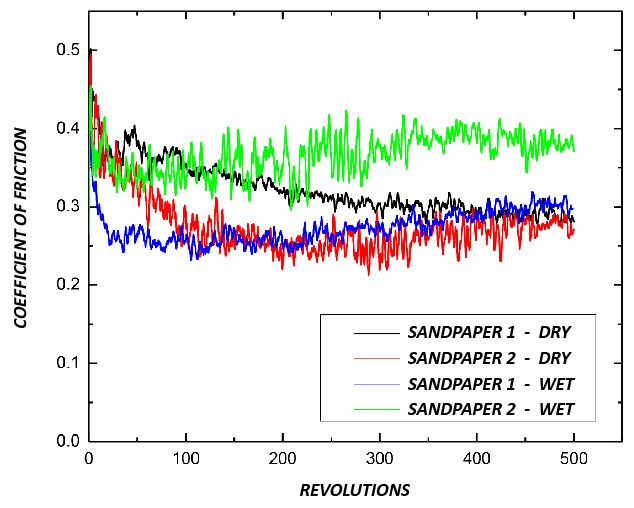

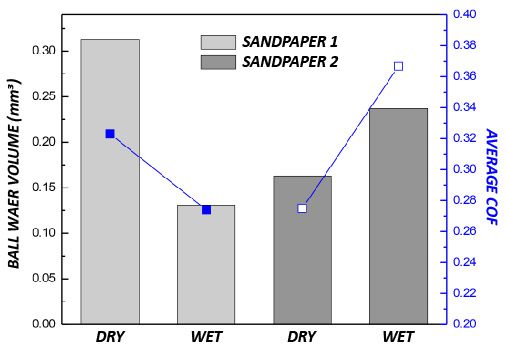

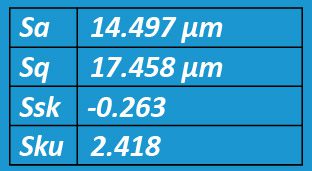

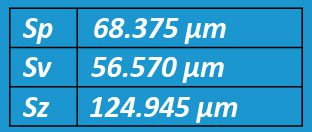

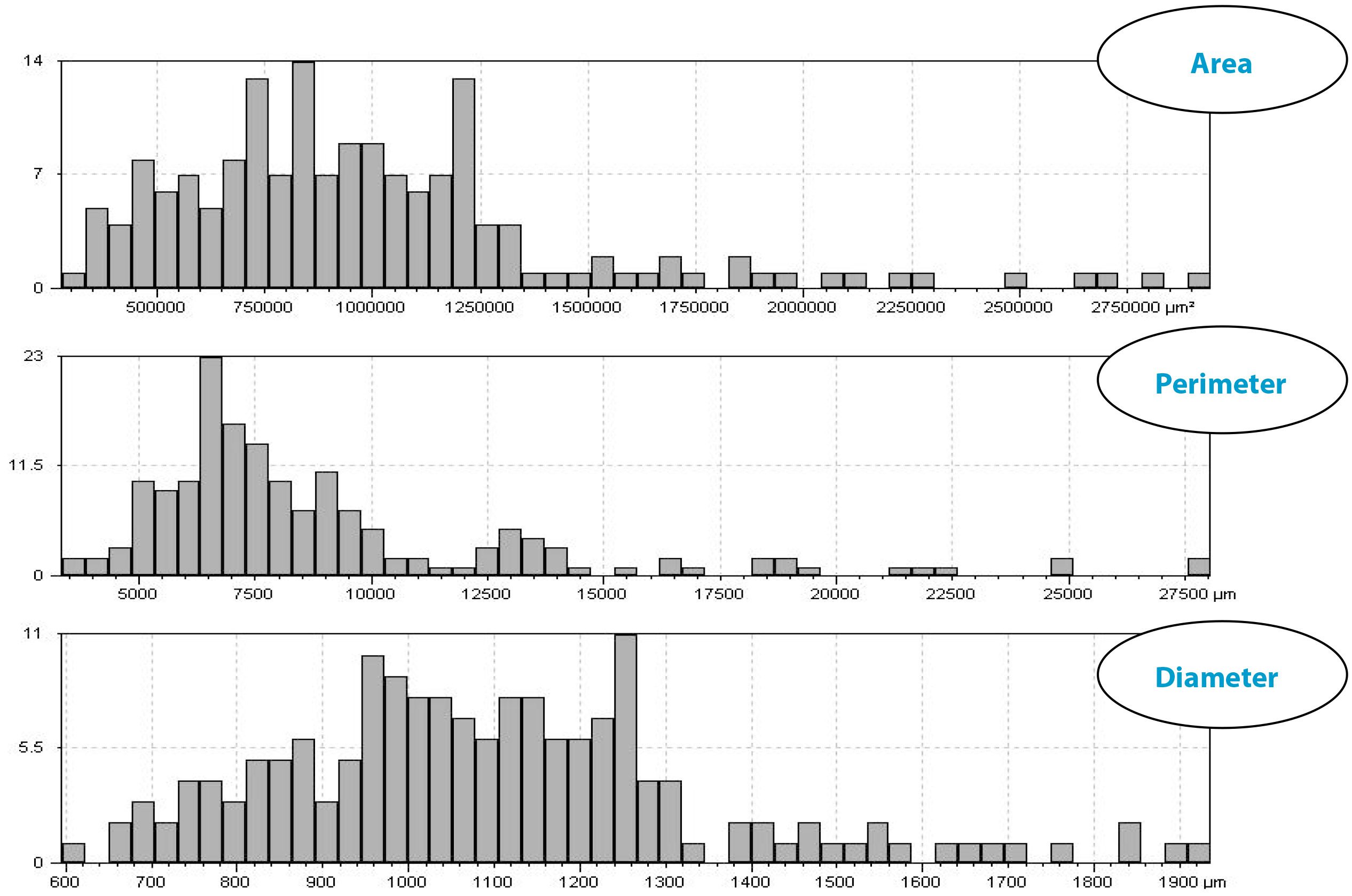

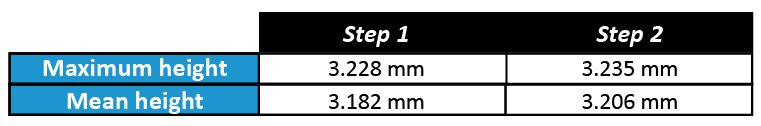

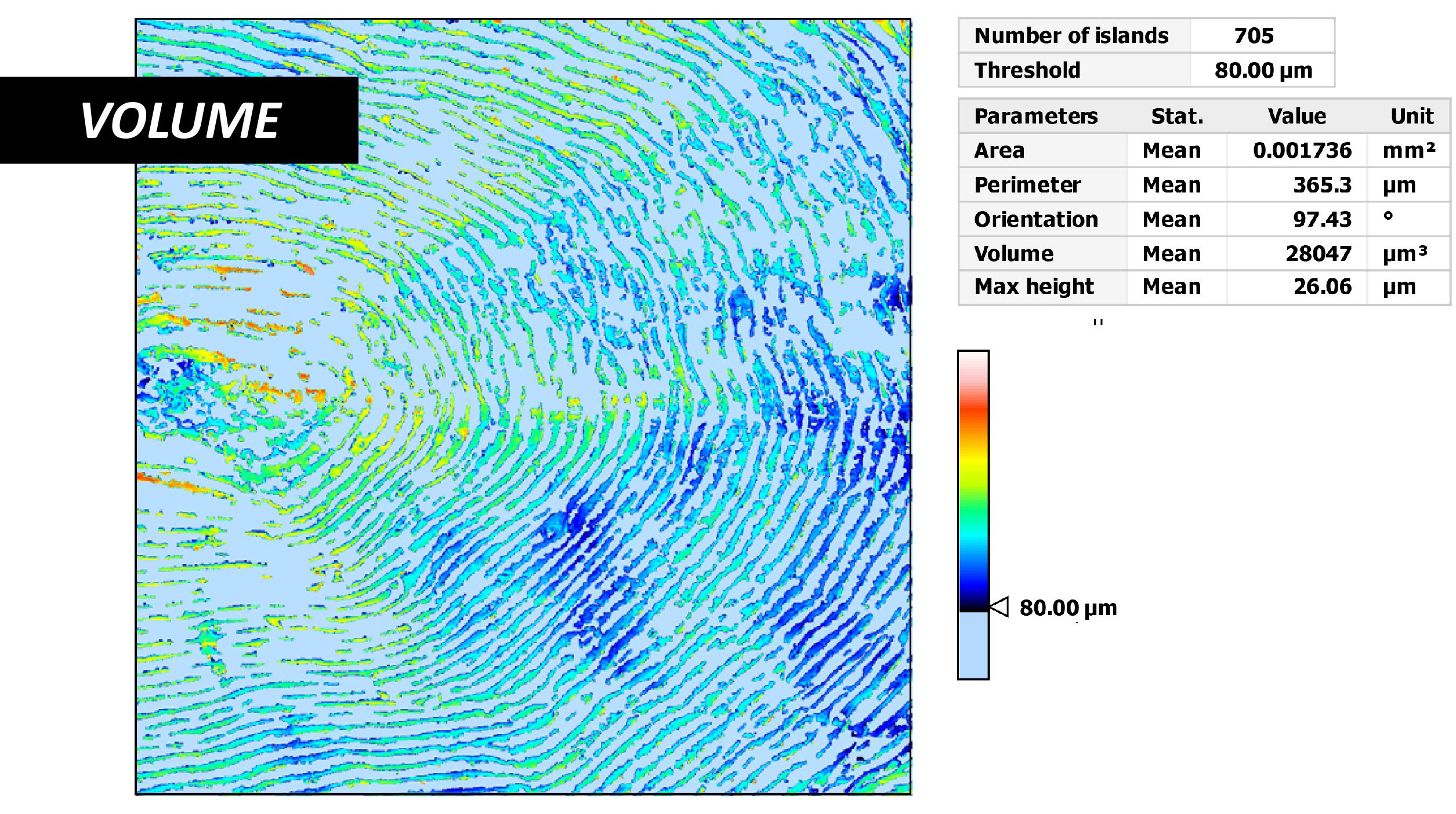

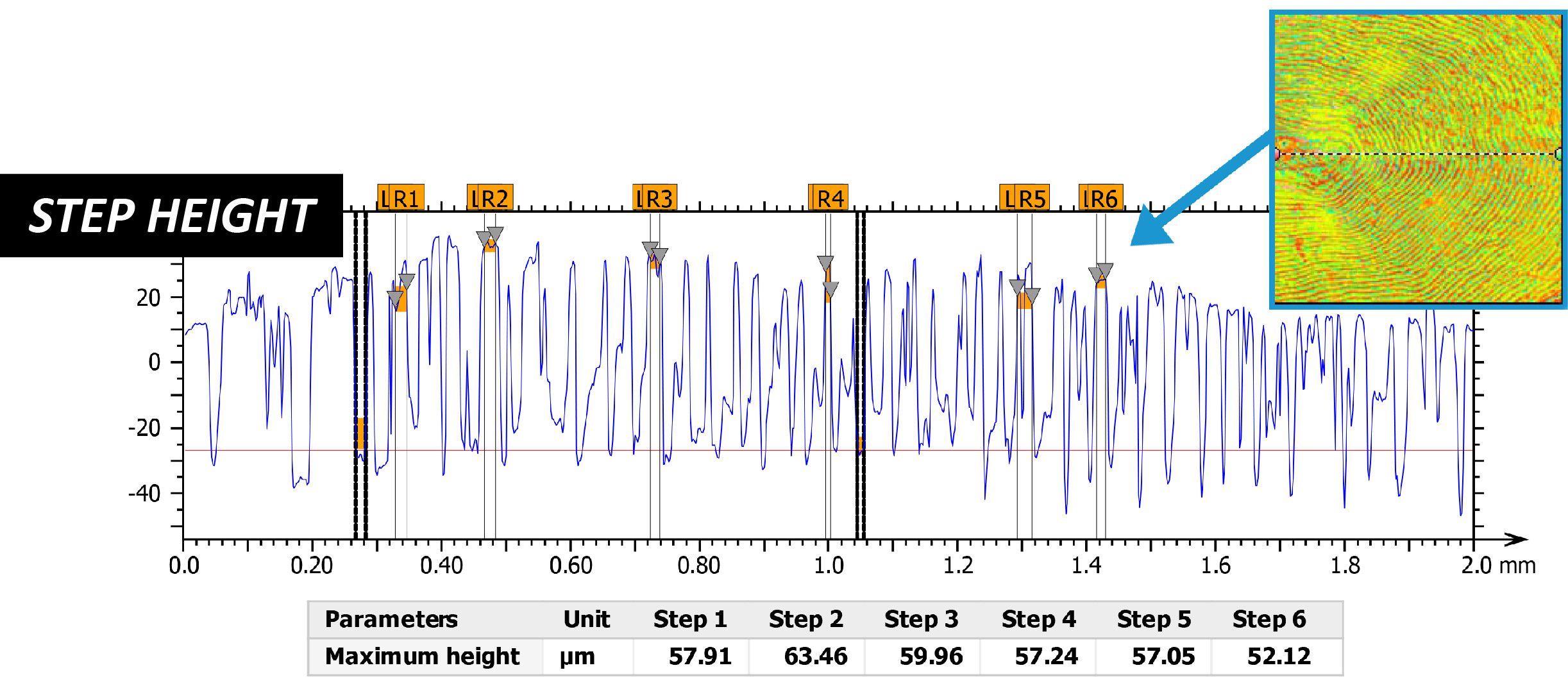

Les essais de revêtements de sol sont traditionnellement axés sur le taux d'usure d'un échantillon pour déterminer sa résistance à l'usure. Cependant, la cartographie de l'usure progressive permet d'analyser le taux d'usure de l'échantillon tout au long du test, ce qui fournit des informations précieuses sur le comportement de l'échantillon face à l'usure. Cette analyse approfondie permet d'établir des corrélations entre les données de frottement et le taux d'usure, ce qui permet d'identifier les causes profondes de l'usure. Il convient de noter que les taux d'usure ne sont pas constants tout au long des essais d'usure. Ainsi, l'observation de la progression de l'usure donne une évaluation plus précise de l'usure de l'échantillon. Dépassant les méthodes d'essai traditionnelles, l'adoption de la cartographie de l'usure progressive a contribué à des avancées significatives dans le domaine des essais de revêtements de sol.