INTRODUCTION

Le papier de verre est constitué de particules abrasives collées sur une face d'un papier ou d'une toile. Divers matériaux abrasifs peuvent être utilisés pour les particules, comme le grenat, le carbure de silicium, l'oxyde d'aluminium et le diamant. Le papier de verre est largement appliqué dans divers secteurs industriels pour créer des finitions de surface spécifiques sur le bois, le métal et les cloisons sèches. Ils travaillent souvent sous un contact à haute pression appliqué par des outils manuels ou électriques.

IMPORTANCE DE L'ÉVALUATION DES PERFORMANCES D'ABRASION DU PAPIER DE VERRE

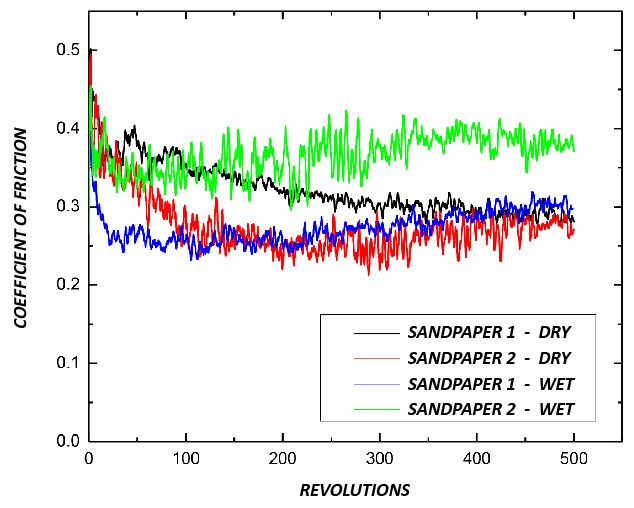

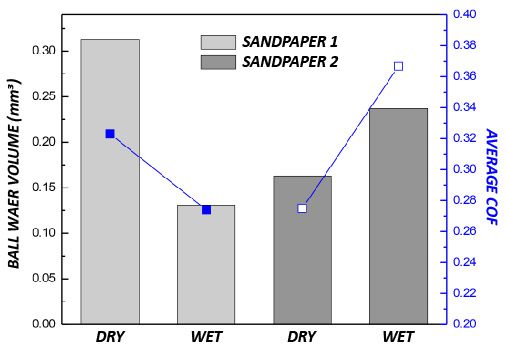

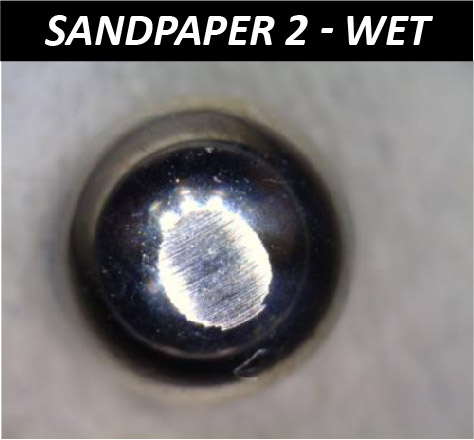

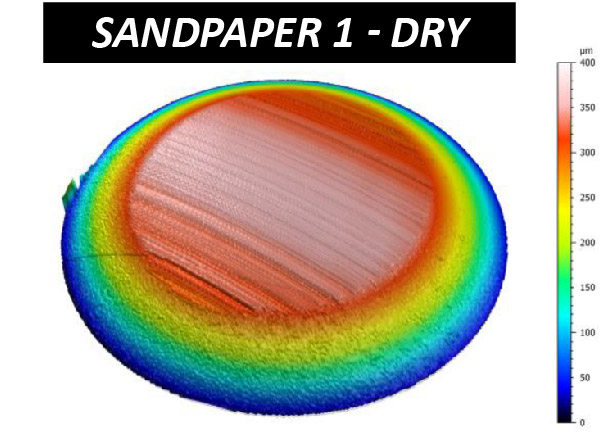

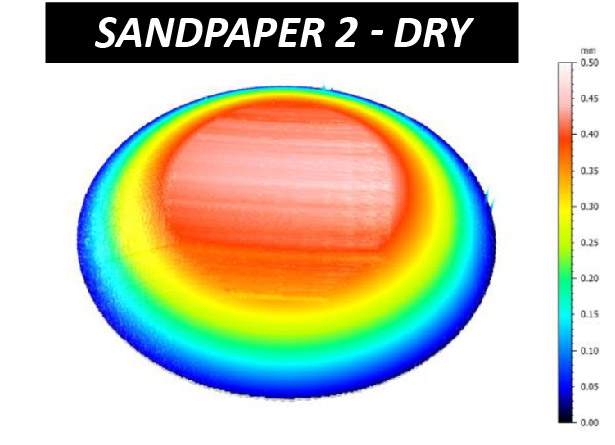

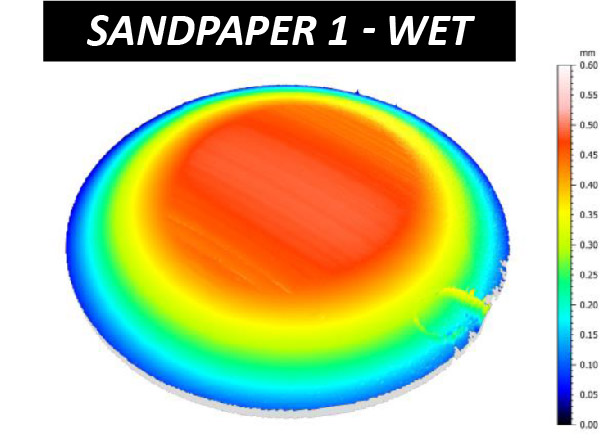

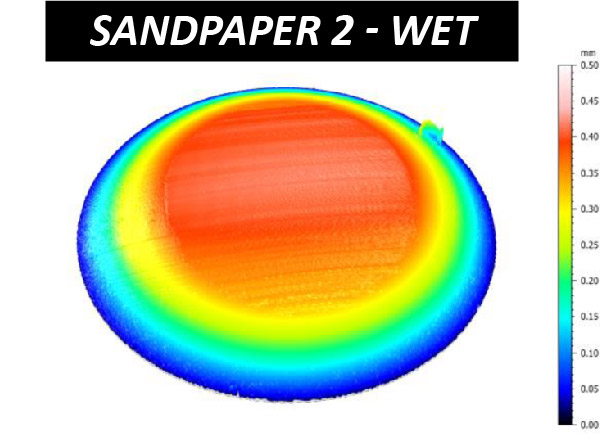

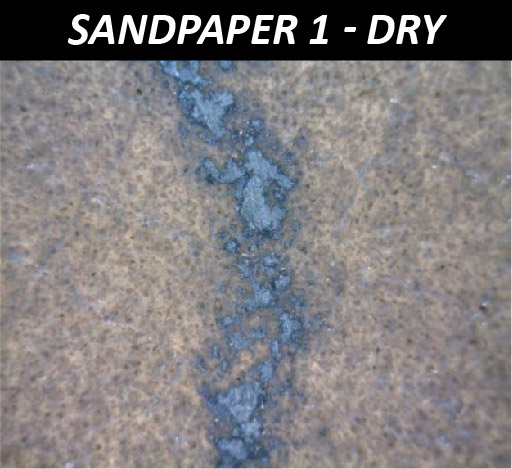

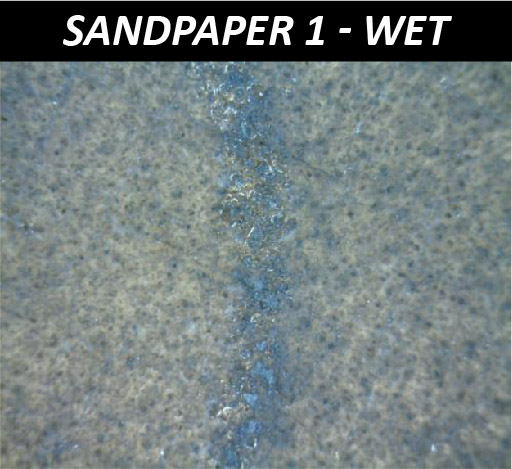

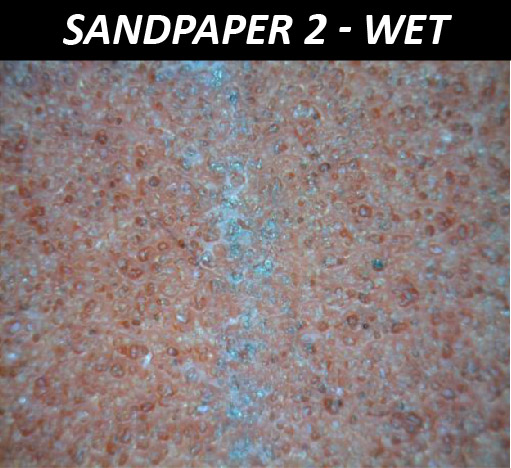

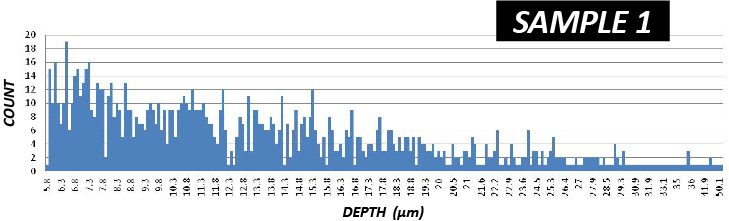

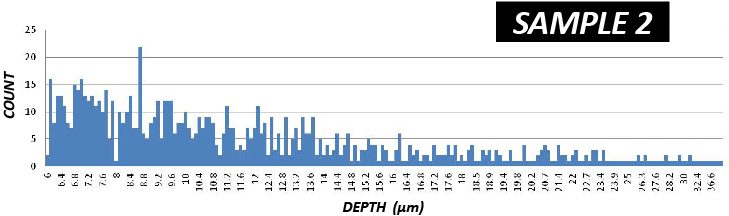

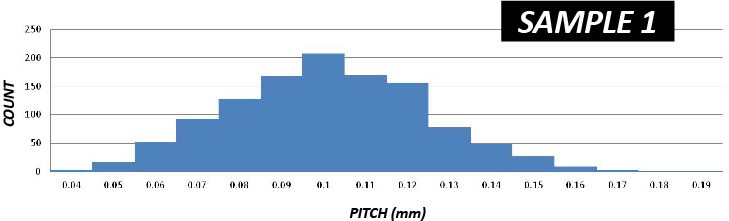

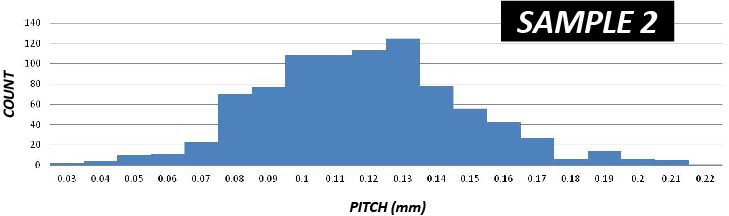

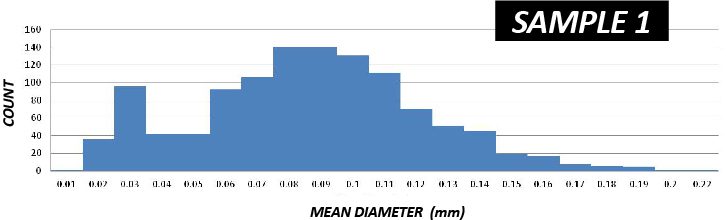

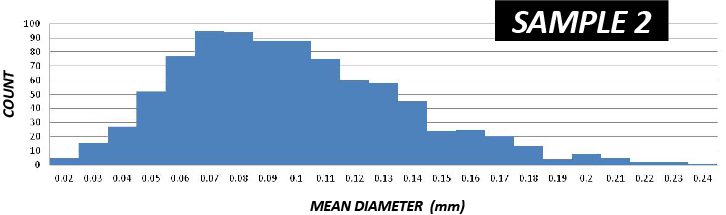

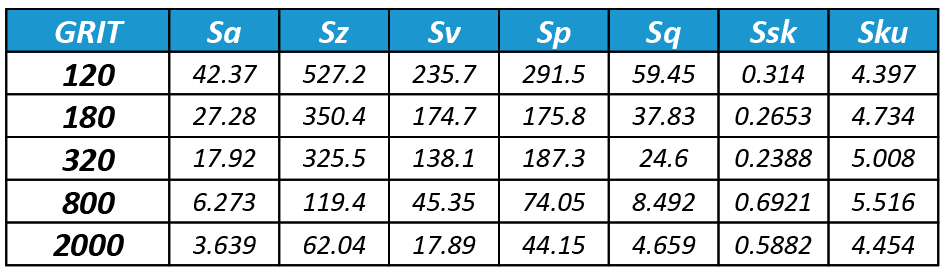

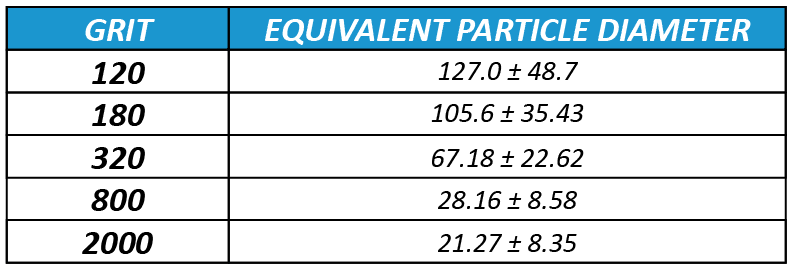

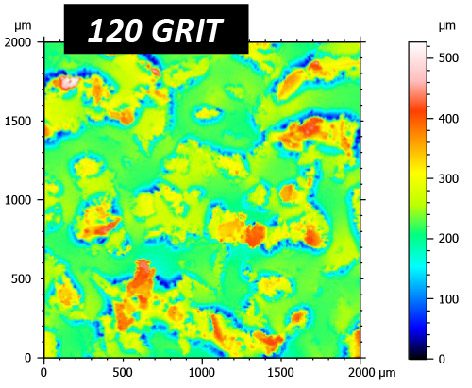

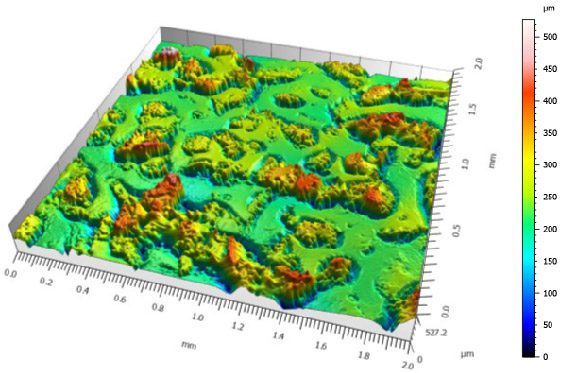

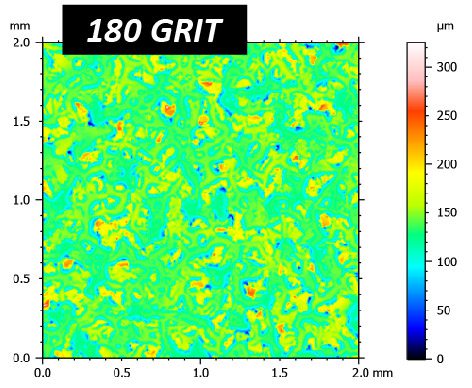

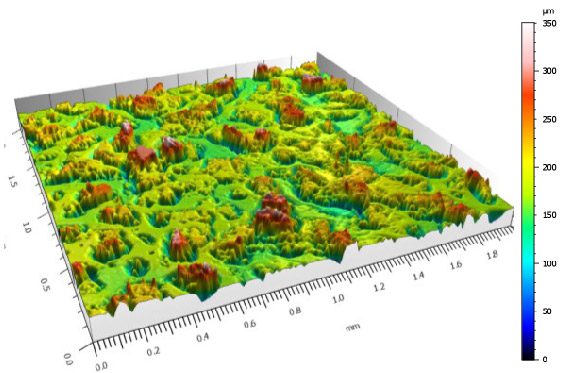

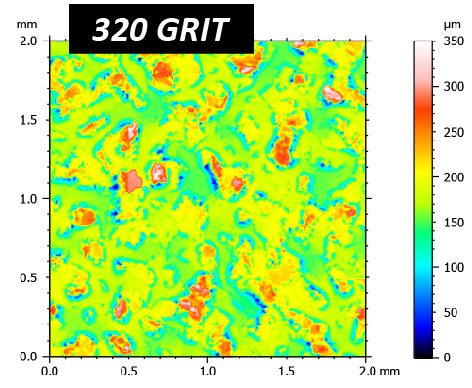

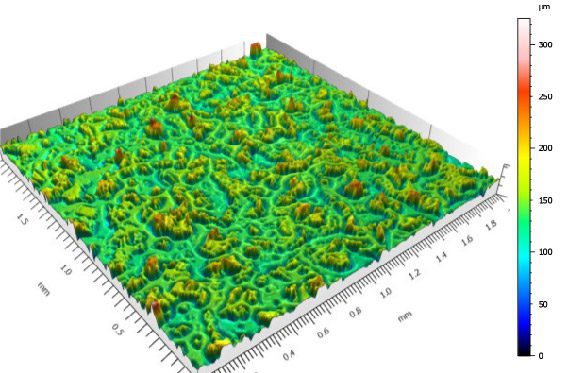

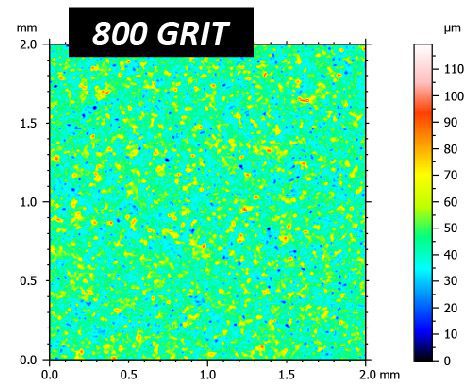

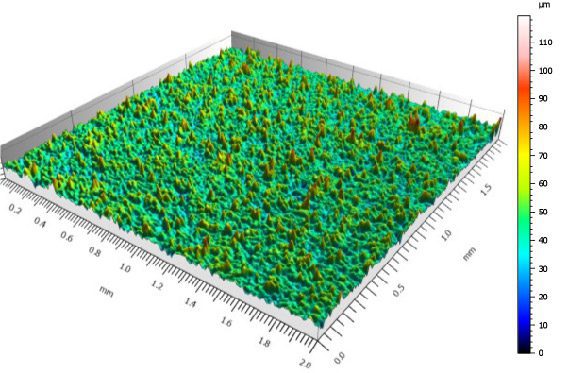

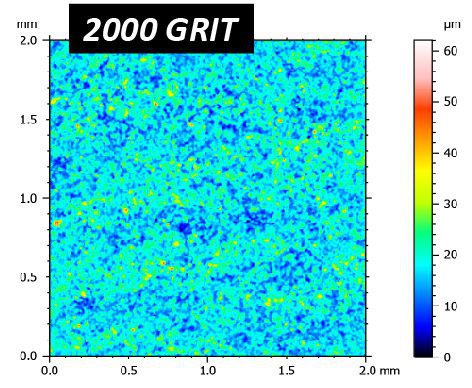

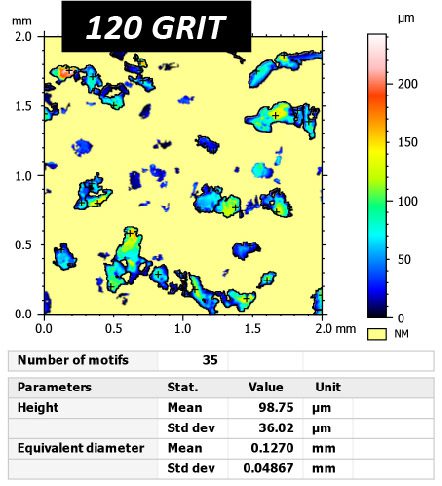

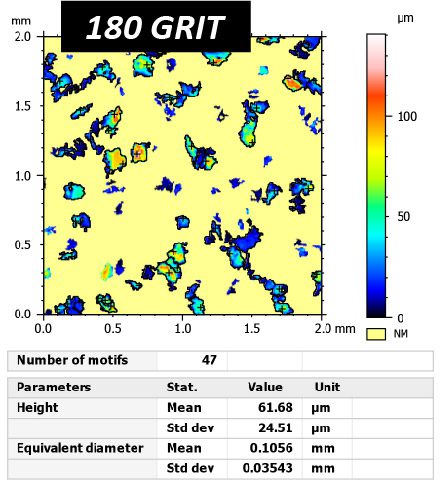

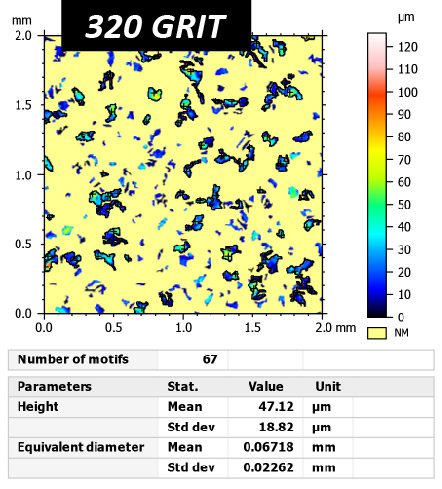

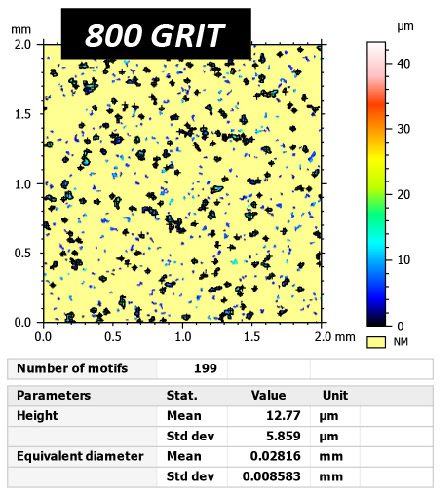

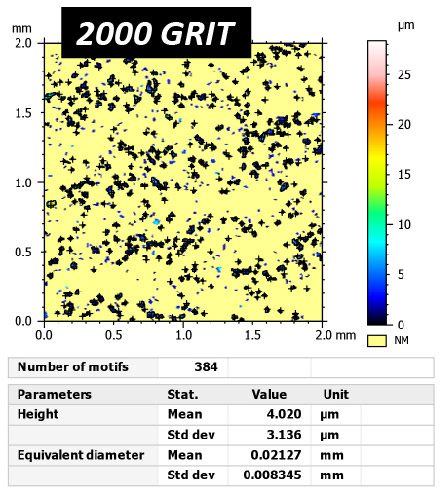

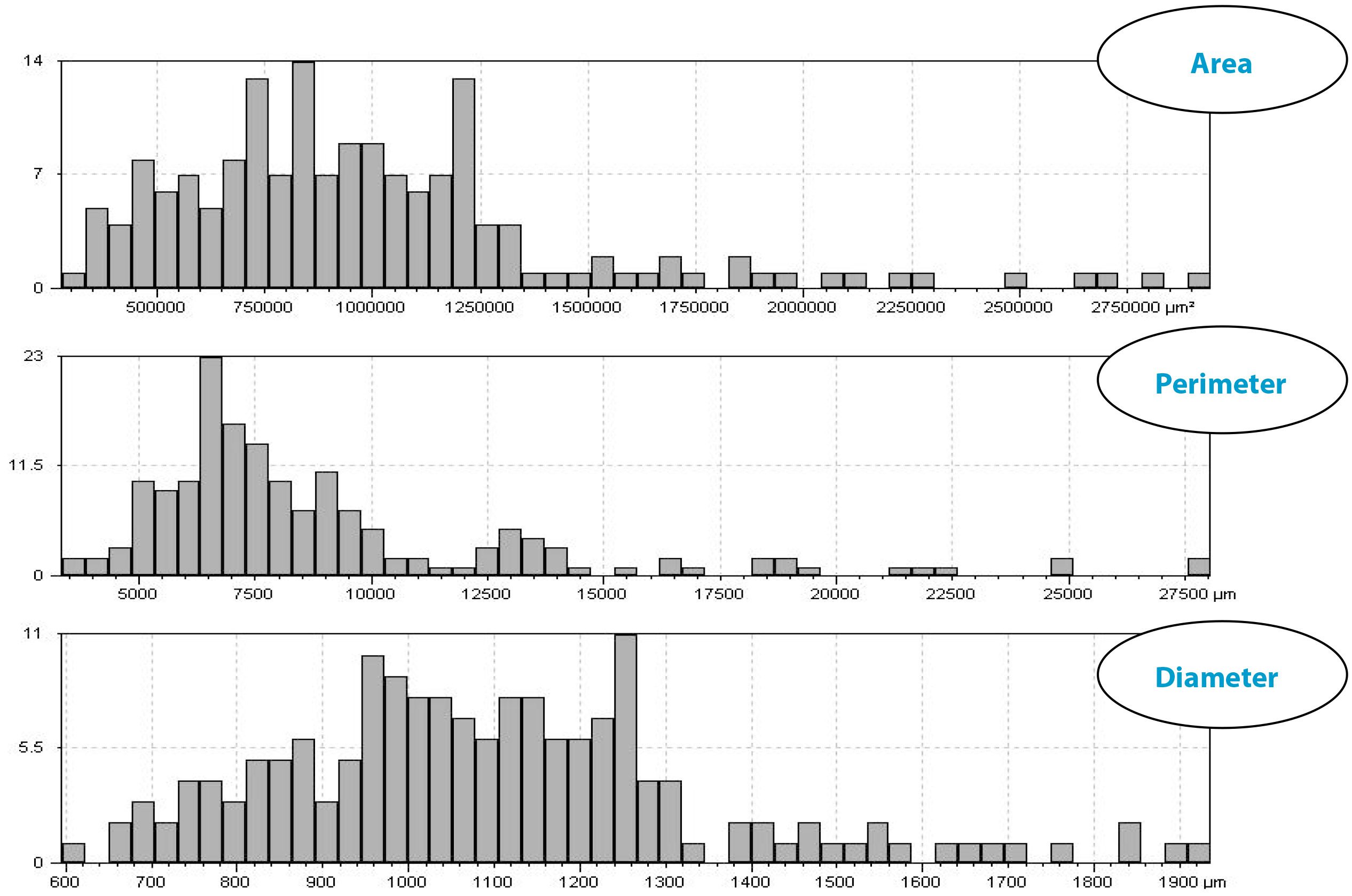

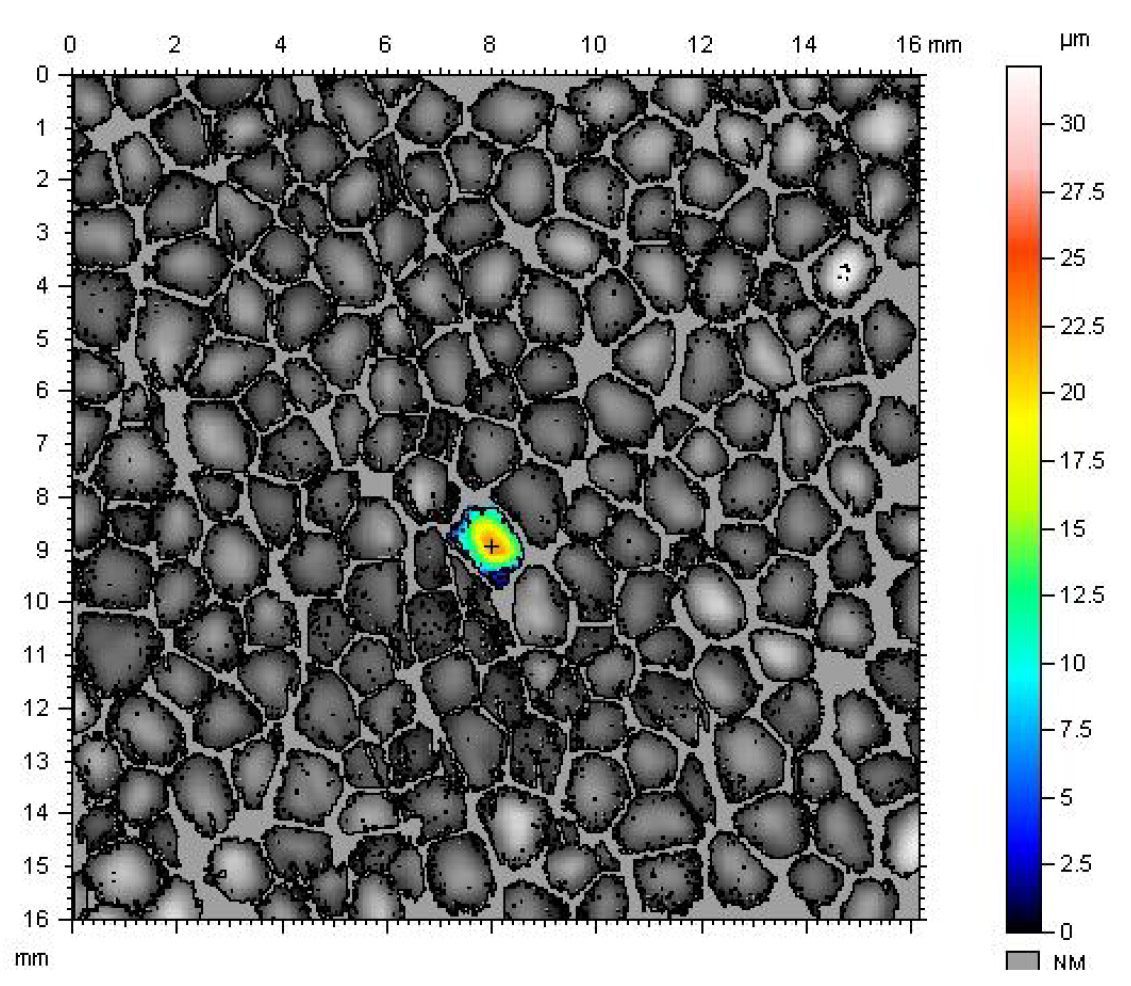

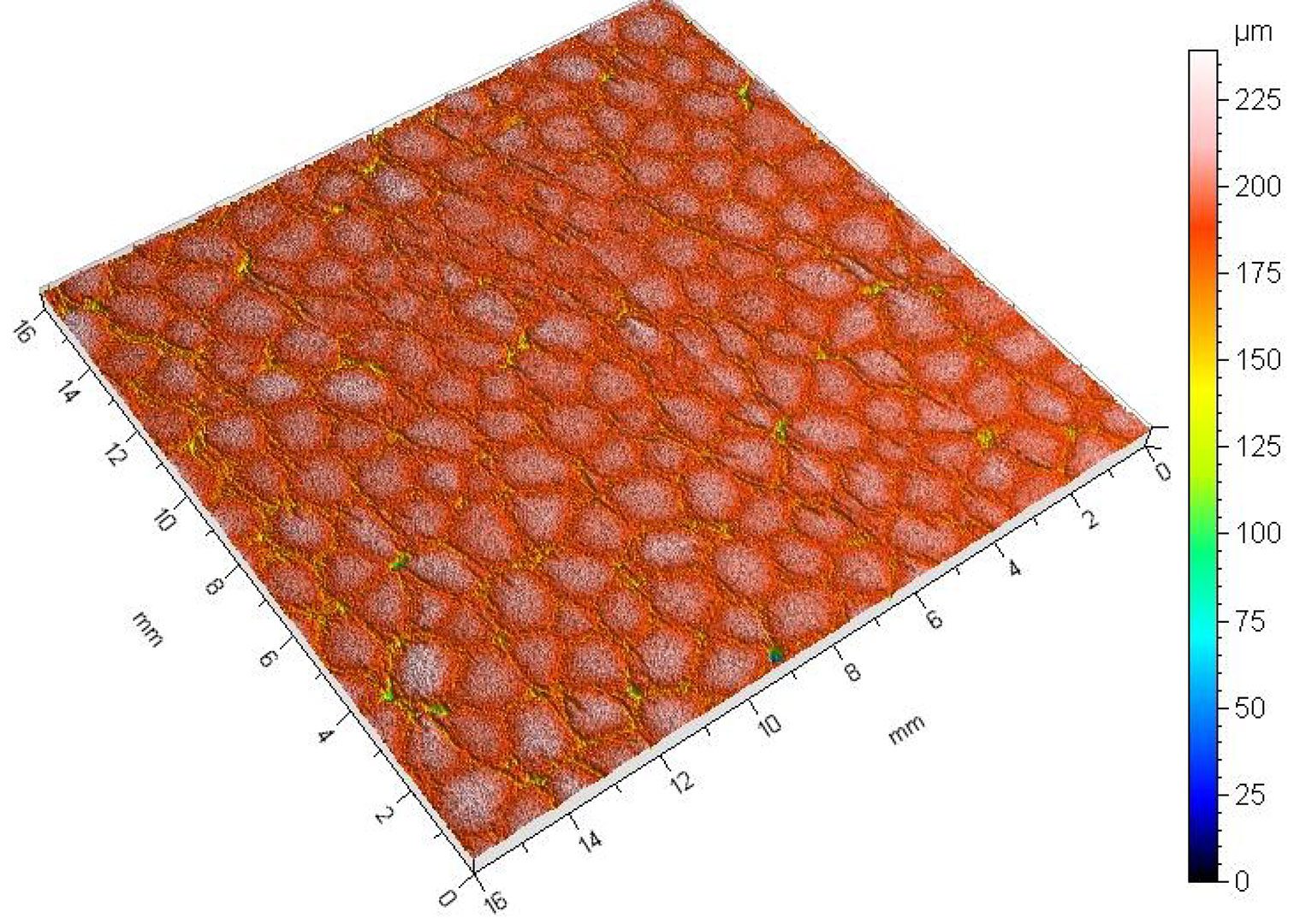

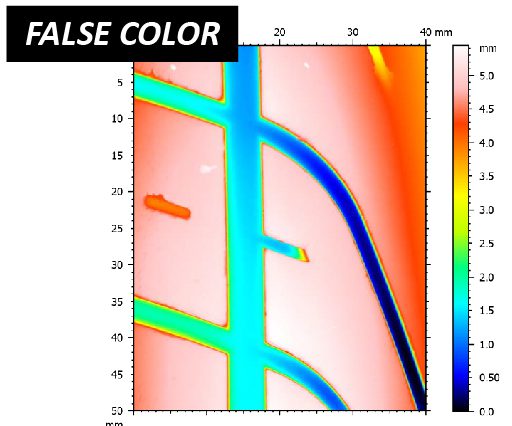

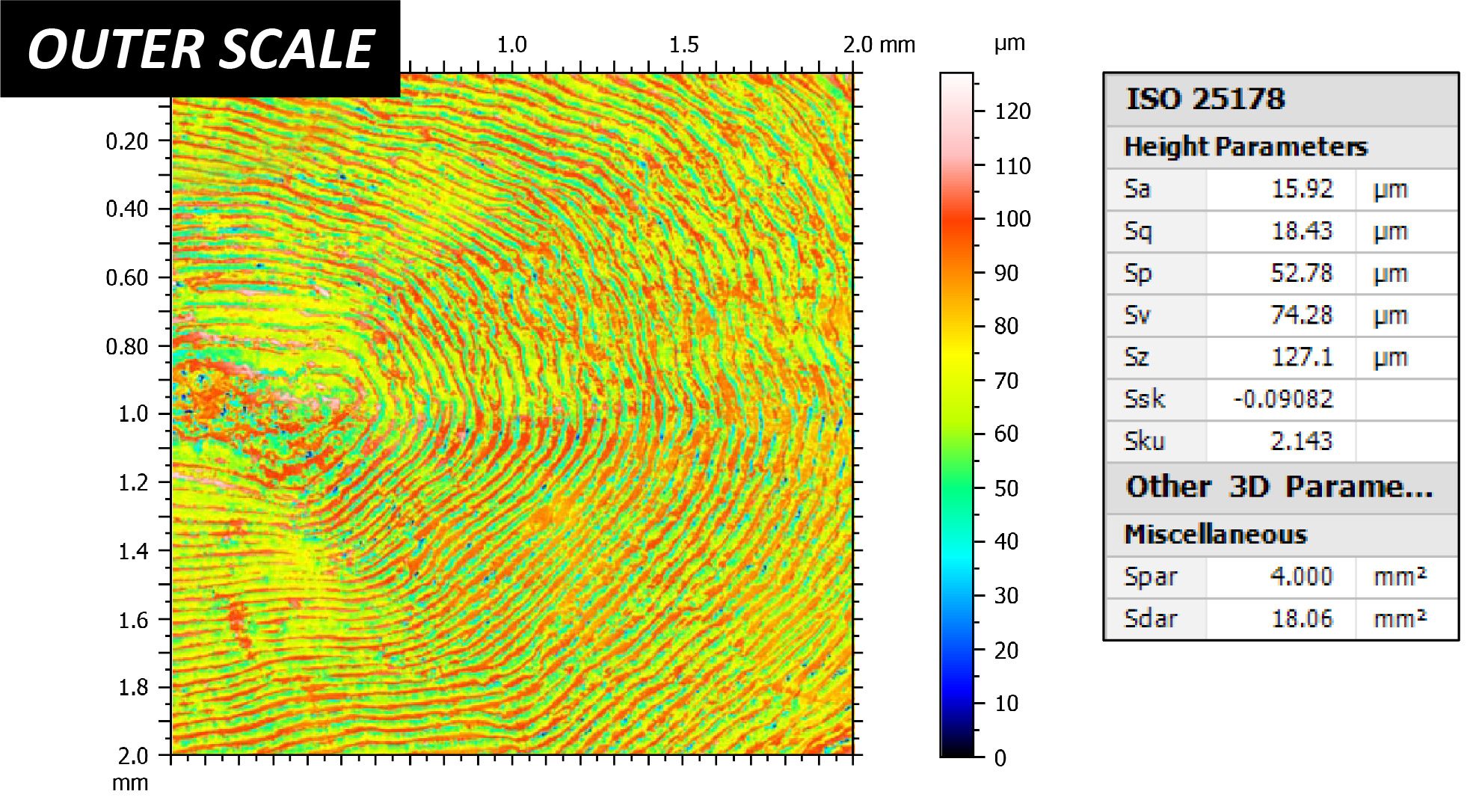

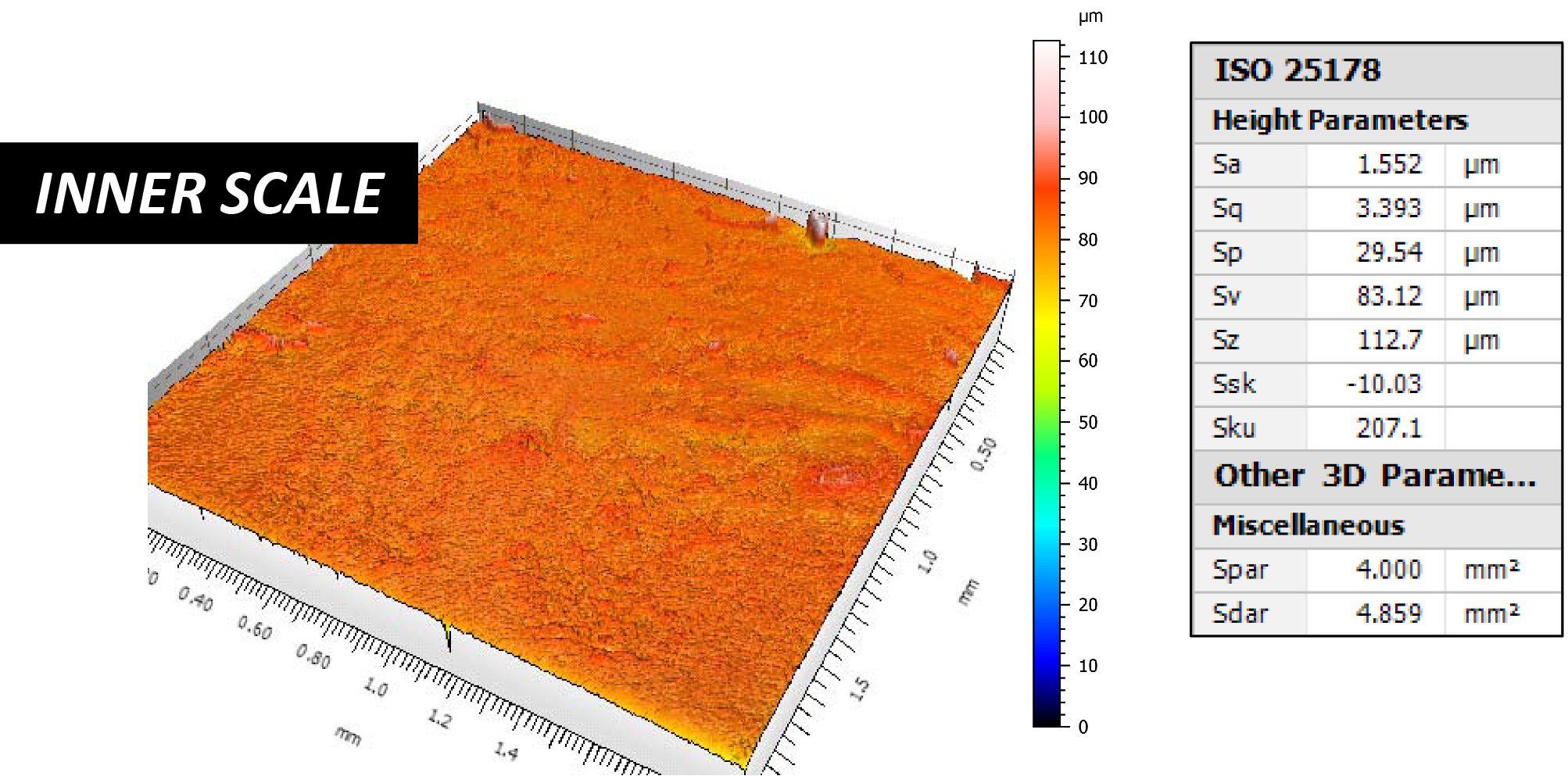

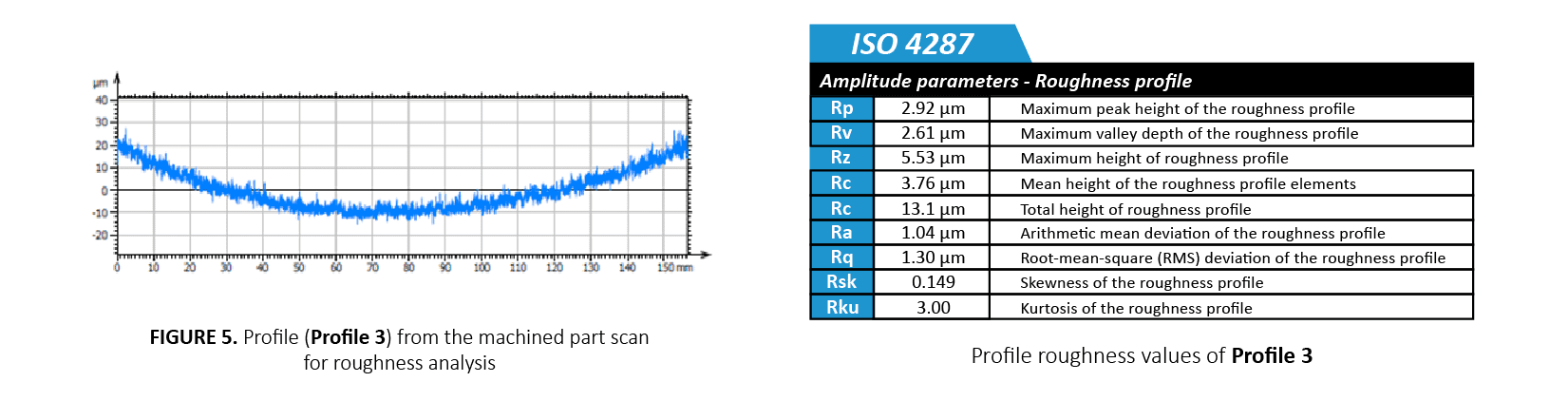

L'efficacité d'un papier de verre est souvent déterminée par ses performances d'abrasion dans différentes conditions. La granulométrie, c'est-à-dire la taille des particules abrasives incorporées dans le papier de verre, détermine le taux d'usure et la taille des rayures du matériau à poncer. Les papiers de verre à granulométrie élevée ont des particules plus petites, ce qui se traduit par des vitesses de ponçage plus faibles et des finitions de surface plus fines. Les papiers de verre ayant le même numéro de grain mais fabriqués dans des matériaux différents peuvent avoir des comportements différents dans des conditions sèches ou humides. Des évaluations tribologiques fiables sont nécessaires pour garantir que le papier de verre fabriqué possède le comportement abrasif souhaité. Ces évaluations permettent aux utilisateurs de comparer quantitativement les comportements d'usure de différents types de papier de verre d'une manière contrôlée et surveillée afin de sélectionner le meilleur candidat pour l'application visée.