Catégorie : Non classé

Compression sur des matériaux souples et flexibles

Importance de tester les matériaux souples et flexibles

Un système microélectromécanique est un exemple d'échantillon très souple et flexible. Les MEMS sont utilisés dans des produits commerciaux courants tels que les imprimantes, les téléphones portables et les voitures [1]. Ils sont également utilisés pour des fonctions spéciales, comme les biocapteurs [2] et la collecte d'énergie [3]. Pour leurs applications, les MEMS doivent être capables de passer de manière réversible de leur configuration d'origine à une configuration comprimée de manière répétée [4]. Pour comprendre comment les structures vont réagir aux forces mécaniques, des tests de compression peuvent être effectués. Les essais de compression peuvent être utilisés pour tester et régler diverses configurations de MEMS ainsi que pour tester les limites supérieures et inférieures de la force pour ces échantillons.

Objectif de la mesure

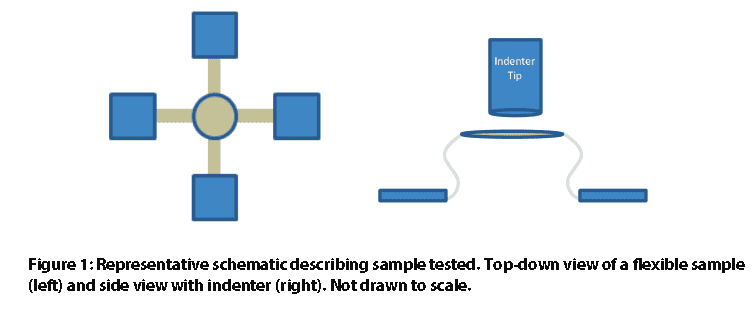

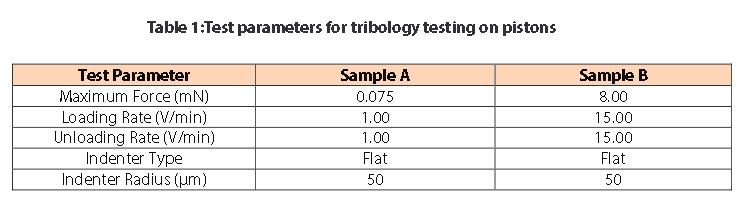

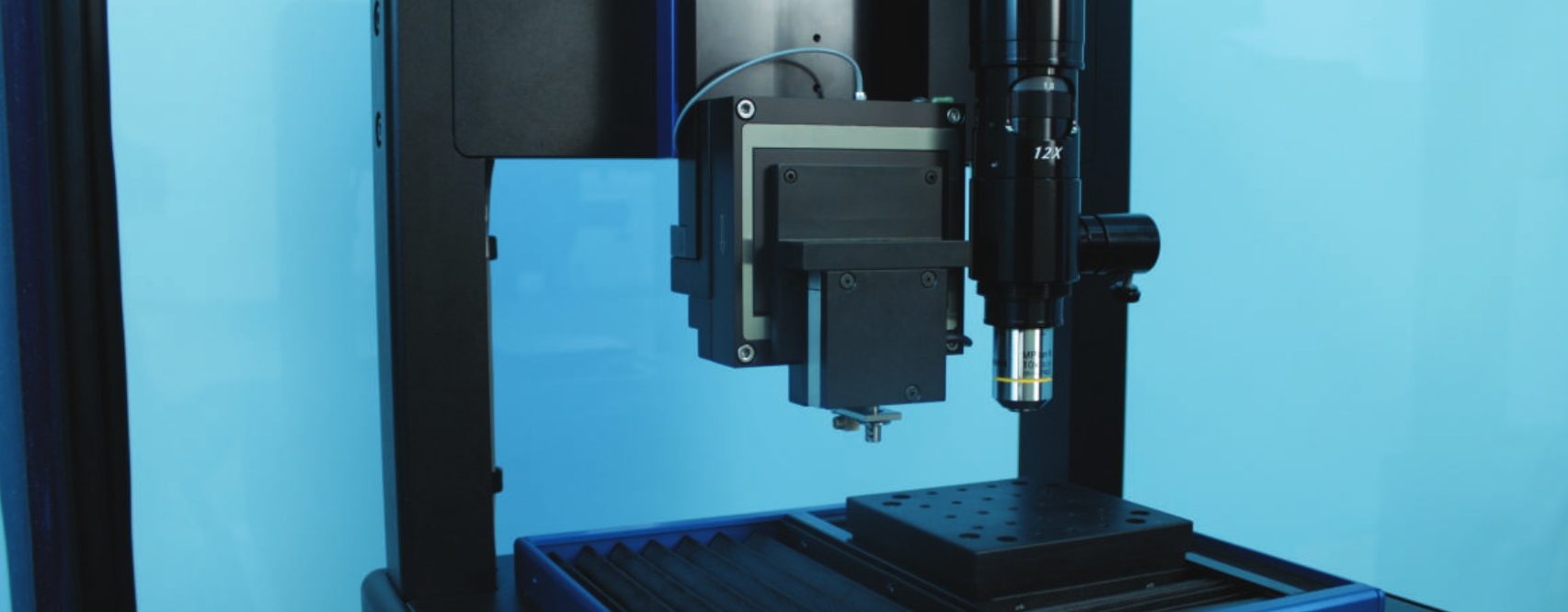

Dans cette étude de cas, Nanovea a effectué des tests de compression sur deux échantillons flexibles et semblables à des ressorts, d'une différence unique. Nous présentons notre capacité à effectuer des compressions à des charges très faibles et à enregistrer des déplacements importants tout en obtenant des données précises à des charges faibles et comment cela peut être appliqué à l'industrie des MEMS. En raison des politiques de confidentialité, les échantillons et leur origine ne seront pas révélés dans cette étude.

Paramètres de mesure

Remarque : le taux de chargement de 1 V/min est proportionnel à environ 100μm de déplacement lorsque le pénétrateur est dans l'air.

Résultats et discussion

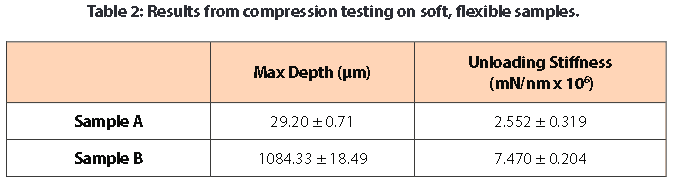

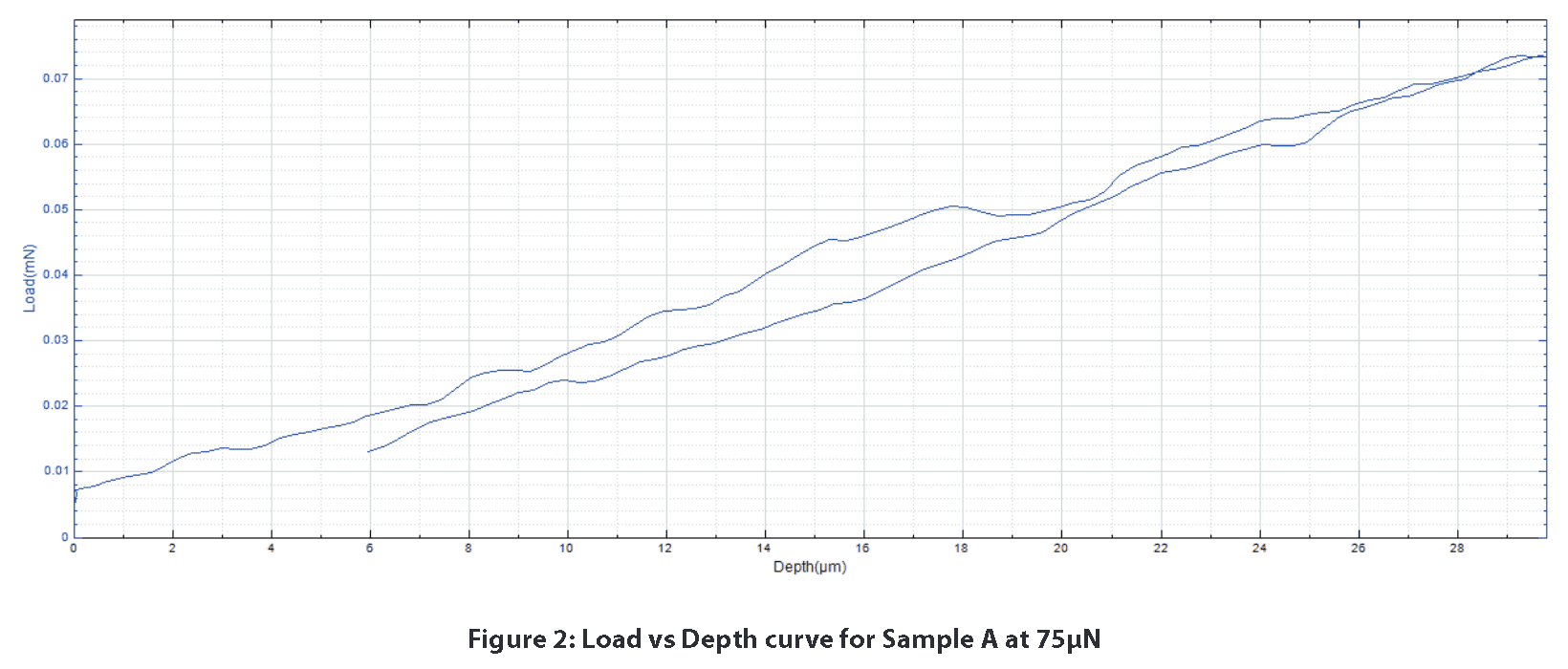

La réponse de l'échantillon aux forces mécaniques est visible dans les courbes de charge en fonction de la profondeur. L'échantillon A ne présente qu'une déformation élastique linéaire avec les paramètres d'essai énumérés ci-dessus. La figure 2 est un excellent exemple de la stabilité qui peut être obtenue pour une courbe charge vs profondeur à 75μN. En raison de la stabilité des capteurs de charge et de profondeur, il serait facile de percevoir toute réponse mécanique signicative de l'échantillon.

L'échantillon B affiche une réponse mécanique différente de celle de l'échantillon A. Passé 750μm de profondeur, un comportement de type fracture dans le graphique commence à apparaître. Cela est visible avec les chutes brutales de charge à 850 et 975μm de profondeur. Malgré un déplacement à un taux de charge élevé pendant plus de 1mm sur une plage de 8mN, nos capteurs de charge et de profondeur hautement sensibles permettent à l'utilisateur d'obtenir les courbes lisses de charge en fonction de la profondeur ci-dessous.

La rigidité a été calculée à partir de la partie de déchargement des courbes de charge par rapport à la profondeur. La rigidité reflète la quantité de force nécessaire pour déformer l'échantillon. Pour ce calcul de la rigidité, un pseudo-rapport de Poisson de 0,3 a été utilisé puisque le rapport réel du matériau n'est pas connu. Dans ce cas, l'échantillon B s'est avéré plus rigide que l'échantillon A.

Conclusion

Deux échantillons flexibles différents ont été testés en compression à l'aide du module Nano du testeur mécanique Nanovea. Les tests ont été réalisés à des charges très faibles (1mm). Les tests de compression à l'échelle nanométrique avec le Nano Module ont montré la capacité du module à tester des échantillons très mous et flexibles. Des tests supplémentaires pour cette étude pourraient aborder la façon dont la charge cyclique répétée affecte l'aspect de récupération élastique des échantillons à ressort via l'option de chargement multiple du testeur mécanique Nanovea.

Pour plus d'informations sur cette méthode d'essai, n'hésitez pas à nous contacter à l'adresse info@nanovea.com. Pour d'autres notes d'application, veuillez consulter notre vaste bibliothèque numérique de notes d'application.

Références

[1] " Introduction et domaines d'application des MEMS ". EEHerald, 1er mars 2017, www.eeherald.com/section/design-guide/mems_application_introduction.html.

[2] Louizos, Louizos-Alexandros ; Athanasopoulos, Panagiotis G. ; Varty, Kevin (2012). " Systèmes microélectromécaniques et nanotechnologies. A Platform for the Next Stent Technological Era". Vasc Endovascular Surg.46 (8) : 605–609. doi:10.1177/1538574412462637. PMID 23047818.

[3] Hajati, Arman ; Sang-Gook Kim (2011). "Récolte d'énergie piézoélectrique à bande passante ultra-large". AppliedPhysics Letters. 99 (8) : 083105. doi:10.1063/1.3629551.

[4] Fu, Haoran, et al. "Morphable 3D mesostructures and microelectronic devices by multistable bucklingmechanics". Nature materials 17.3 (2018) : 268.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

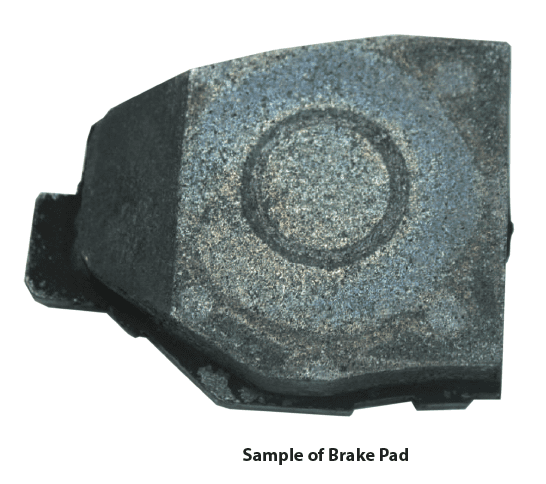

Évaluation des plaquettes de frein avec la tribologie

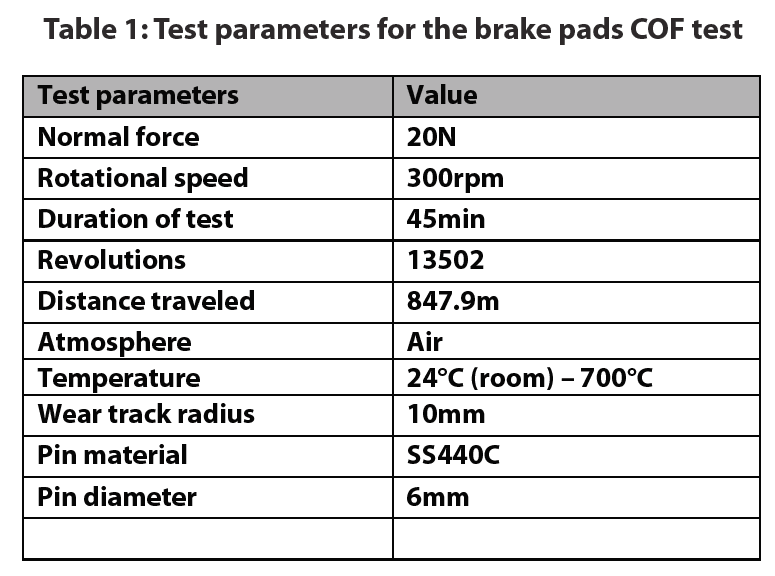

Importance de l'évaluation des performances des coussins de sécurité

Les plaquettes de frein sont des composites, c'est-à-dire un matériau composé de plusieurs ingrédients, qui doivent pouvoir satisfaire à un grand nombre d'exigences en matière de sécurité. Les plaquettes de frein idéales ont un coefficient de frottement (COF) élevé, un faible taux d'usure, un bruit minimal et restent fiables dans des environnements variés. Pour s'assurer que la qualité des plaquettes de frein est en mesure de répondre à ces exigences, les essais tribologiques peuvent être utilisés pour identifier les spécifications critiques.

L'importance de la fiabilité des plaquettes de frein est placée très haut ; la sécurité des passagers ne doit jamais être négligée. Il est donc essentiel de reproduire les conditions de fonctionnement et d'identifier les points de défaillance possibles.

Avec le Nanovéa Tribomètre, une charge constante est appliquée entre une goupille, une bille ou un plat et un contre-matériau en mouvement constant. Le frottement entre les deux matériaux est collecté avec une cellule de pesée rigide, permettant de collecter les propriétés du matériau à différentes charges et vitesses et testé dans des environnements à haute température, corrosifs ou liquides.

Objectif de la mesure

Dans cette étude, le coefficient de friction des plaquettes de frein a été étudié dans un environnement où la température augmente continuellement, de la température ambiante à 700°C. La température de l'environnement a été augmentée in-situ jusqu'à ce qu'une défaillance notable de la plaquette de frein soit observée. Un thermocouple a été fixé à l'arrière de l'axe pour mesurer la température près de l'interface de glissement.

Résultats et discussion

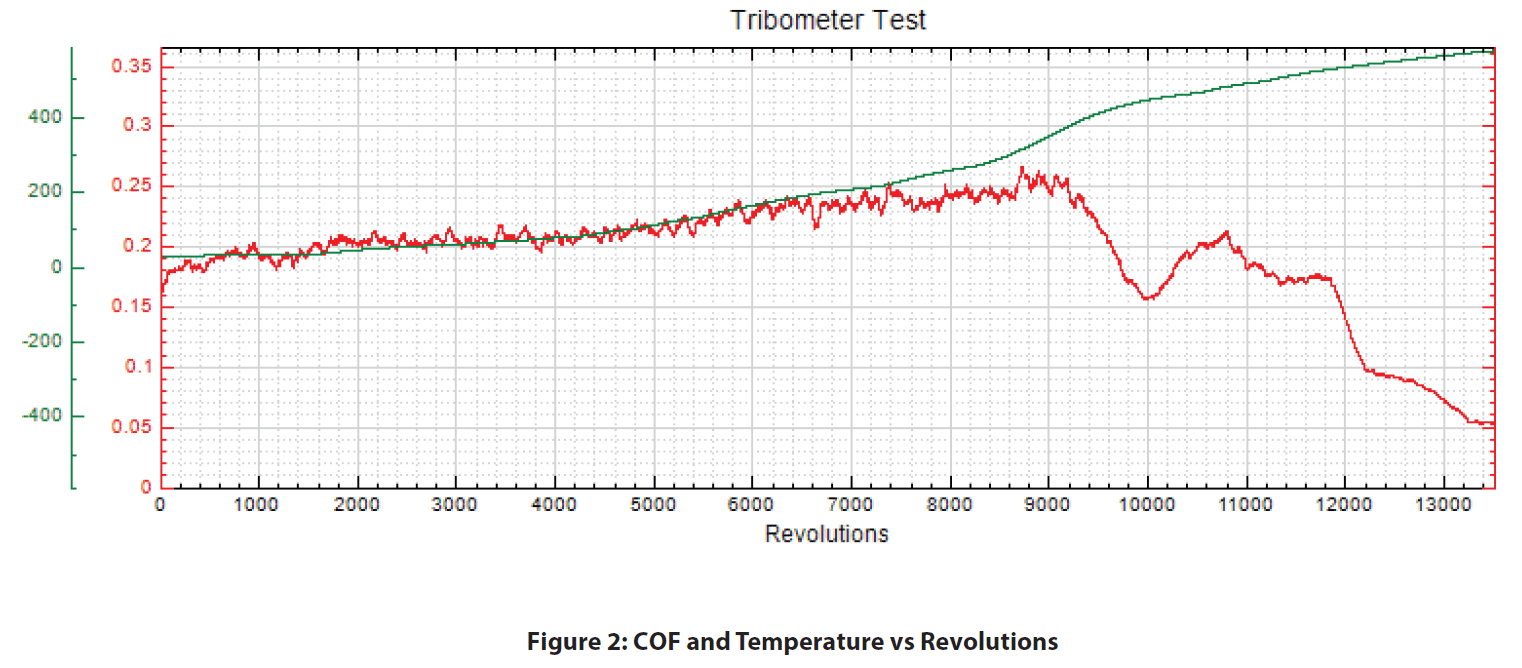

Cette étude se concentre principalement sur la température à laquelle les plaquettes de frein commencent à tomber en panne. Les COF obtenus ne représentent pas des valeurs réelles ; le matériau de l'axe n'est pas le même que celui des rotors de frein. Il convient également de noter que les données de température collectées sont la température de la goupille et non celle de l'interface de glissement.

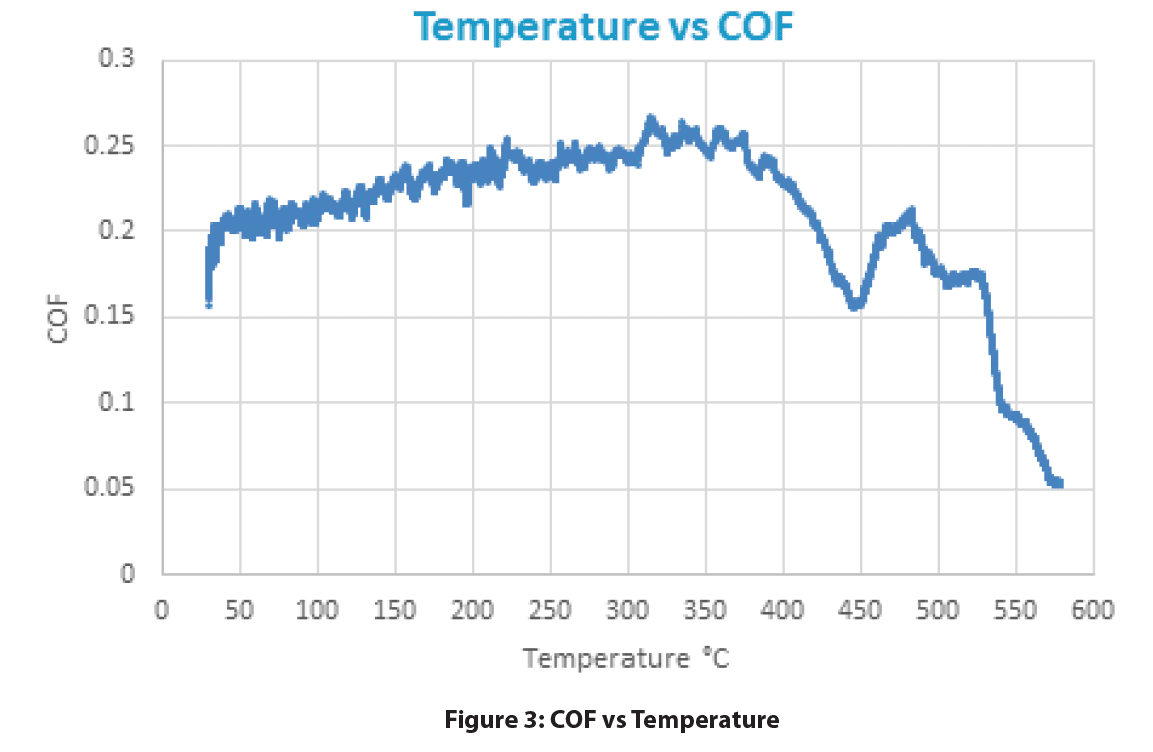

Au début de l'essai (température ambiante), le COF entre la broche en SS440C et la plaquette de frein a donné une valeur constante d'environ 0,2. Au fur et à mesure que la température augmentait, le COF augmentait régulièrement et atteignait une valeur maximale de 0,26 près de 350°C. Au-delà de 390°C, le COF commence rapidement à diminuer. Le COF a commencé à augmenter pour revenir à 0,2 à 450°C mais commence à diminuer jusqu'à une valeur de 0,05 peu après.

La température à laquelle les plaquettes de frein se sont systématiquement rompues est identifiée à des températures supérieures à 500°C. Au-delà de cette température, le COF n'était plus en mesure de conserver le COF de départ de 0,2.

Conclusion

Les plaquettes de frein ont montré une défaillance constante à une température supérieure à 500°C. Son COF de 0,2 augmente lentement jusqu'à une valeur de 0,26 avant de redescendre à 0,05 à la fin de l'essai (580°C). La différence entre 0,05 et 0,2 est un facteur de 4. Cela signifie que la force normale à 580°C doit être quatre fois plus importante qu'à température ambiante pour obtenir la même force d'arrêt !

Bien qu'il ne soit pas inclus dans cette étude, le tribomètre Nanovea est également capable d'effectuer des tests pour observer une autre propriété importante des plaquettes de frein : le taux d'usure. En utilisant nos profilomètres 3D sans contact, le volume de la trace d'usure peut être obtenu pour calculer la vitesse d'usure des échantillons. Les tests d'usure peuvent être effectués avec le tribomètre Nanovea dans différentes conditions et environnements de test afin de simuler au mieux les conditions de fonctionnement.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Analyse de la qualité des métaux usinés par électroérosion

L'usinage par électroérosion, ou EDM, est un procédé de fabrication qui consiste à enlever de la matière par l'intermédiaire de l'électricité.

décharges [1]. Ce procédé d'usinage est généralement utilisé pour les métaux conducteurs qui seraient difficiles à usiner.

à usiner avec les méthodes conventionnelles.

Comme pour tous les processus d'usinage, la précision et l'exactitude doivent être élevées afin d'atteindre un niveau acceptable.

les niveaux de tolérance. Dans cette note d'application, la qualité des métaux usinés sera évaluée à l'aide d'une

Nanovea Profilomètre 3D sans contact.

Analyse viscoélastique du caoutchouc

Analyse viscoélastique du caoutchouc

En savoir plus

Les pneus sont soumis à de fortes déformations cycliques lorsque les véhicules roulent sur la route. Lorsqu'ils sont exposés à des conditions routières difficiles, la durée de vie des pneus est compromise par de nombreux facteurs, tels que l'usure du fil, la chaleur générée par la friction, le vieillissement du caoutchouc, etc.

En conséquence, les pneus ont généralement des structures de couches composites faites de caoutchouc chargé de carbone, de cordes de nylon et de fils d'acier, etc. En particulier, la composition du caoutchouc à différents endroits des systèmes de pneus est optimisée pour fournir différentes propriétés fonctionnelles, y compris, mais sans s'y limiter, un fil résistant à l'usure, une couche de caoutchouc amortissant et une couche de base en caoutchouc dur.

Un test fiable et reproductible du comportement viscoélastique du caoutchouc est essentiel pour le contrôle qualité et la R&D des pneus neufs, ainsi que pour l'évaluation de la durée de vie des pneus usagés. Analyse mécanique dynamique (DMA) pendant Nanoindentation est une technique de caractérisation de la viscoélasticité. Lorsqu'une contrainte oscillatoire contrôlée est appliquée, la déformation résultante est mesurée, permettant aux utilisateurs de déterminer le module complexe des matériaux testés.

Un meilleur regard sur le papier

Le papier joue un rôle important dans la diffusion de l'information depuis son invention au IIe siècle [1]. Le papier est constitué de fibres entrelacées, généralement obtenues à partir d'arbres, qui ont été séchées en fines feuilles. En tant que support de stockage de l'information, le papier a permis la diffusion des idées, de l'art et de l'histoire sur de longues distances et à travers le temps.

Aujourd’hui, le papier est couramment utilisé pour la monnaie, les livres, les articles de toilette, les emballages, etc. Le papier est traité de différentes manières pour obtenir des propriétés adaptées à son application. Par exemple, le papier brillant visuellement attrayant d’un magazine est différent du papier aquarelle rugueux pressé à froid. La méthode de production du papier affectera les propriétés de surface du papier. Cela influence la manière dont l'encre (ou tout autre support) se déposera et apparaîtra sur le papier. Pour inspecter l'impact des différents processus de papier sur les propriétés de surface, Nanovea a inspecté la rugosité et la texture de différents types de papier en effectuant une numérisation sur une grande surface avec notre Profilomètre 3D sans contact.

Cliquez pour en savoir plus sur le Rugosité de la surface du papier!

Un meilleur regard sur les verres en polycarbonate

Nanovea 2018 Rebranding Rendez-nous visite à la MRS Boston

Visiter Nanovea @ MRS BostonNanovea sera fière de présenter chaque gamme d'instruments ! Y compris le testeur mécanique PB1000 entièrement redessiné et les profilomètres PS50 et tribomètres T50 rebaptisés. En plus de la nouvelle image de marque, tous les instruments ont reçu une nouvelle mise en scène pour une meilleure précision et un meilleur amortissement acoustique. Restez à l'écoute, Nanovea a plusieurs autres avancées techniques qui changeront la donne prochainement ! Pour plus d'informations, veuillez contacter Contactez-Nous Nanovea.

Mesure de la contrainte-déformation par nanoindentation cyclique

Mesure de la contrainte-déformation par nanoindentation cyclique

En savoir plus

Importance de la nanoindentation

Mesures continues de la rigidité (CSM) obtenues par nanoindentation révèle la relation contrainte-déformation des matériaux à l'aide de méthodes peu invasives. Contrairement aux méthodes traditionnelles d'essai de traction, la nanoindentation fournit des données sur la contrainte et la déformation à l'échelle nanométrique sans qu'il soit nécessaire d'utiliser un instrument de grande taille. La courbe contrainte-déformation fournit des informations cruciales sur le seuil entre le comportement élastique et plastique lorsque l'échantillon est soumis à des charges croissantes. Le CSM permet de déterminer la limite d'élasticité d'un matériau sans équipement dangereux.

La nanoindentation offre une méthode fiable et conviviale pour étudier rapidement les données de contrainte-déformation. En outre, la mesure du comportement contrainte-déformation à l'échelle nanométrique permet d'étudier des propriétés importantes sur de petits revêtements et particules dans des matériaux de plus en plus perfectionnés. La nanoindentation fournit des informations sur la limite élastique et la limite d'élasticité en plus de la dureté, du module d'élasticité, du fluage, de la résistance à la rupture, etc., ce qui en fait un instrument de métrologie polyvalent.

Les données de contrainte-déformation fournies par la nanoindentation dans cette étude identifient la limite élastique du matériau tout en ne pénétrant que de 1,2 micron dans la surface. Nous utilisons la MSC pour déterminer comment les propriétés mécaniques des matériaux évoluent lorsqu'un pénétrateur pénètre plus profondément dans la surface. Ceci est particulièrement utile dans les applications de films minces où les propriétés peuvent dépendre de la profondeur. La nanoindentation est une méthode peu invasive pour confirmer les propriétés des matériaux dans les échantillons d'essai.

L'essai CSM est utile pour mesurer les propriétés des matériaux en fonction de la profondeur. Des essais cycliques peuvent être effectués à des charges constantes pour déterminer des propriétés plus complexes du matériau. Cela peut être utile pour étudier la fatigue ou éliminer l'effet de la porosité pour obtenir le véritable module d'élasticité.

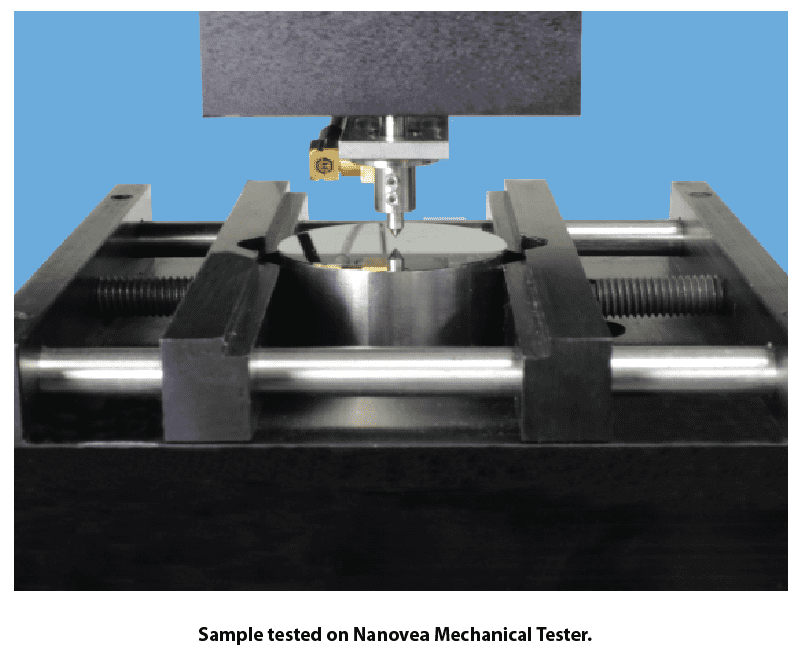

Objectif de la mesure

Dans cette application, le testeur mécanique Nanovea utilise la MSC pour étudier la dureté et le module d'élasticité en fonction de la profondeur et des données de contrainte-déformation sur un échantillon d'acier standard. L'acier a été choisi pour ses caractéristiques communément reconnues afin de montrer le contrôle et la précision des données de contrainte-déformation à l'échelle nanométrique. Une pointe sphérique d'un rayon de 5 microns a été utilisée pour atteindre des contraintes suffisamment élevées au-delà de la limite élastique de l'acier.

Conditions et procédures d'essai

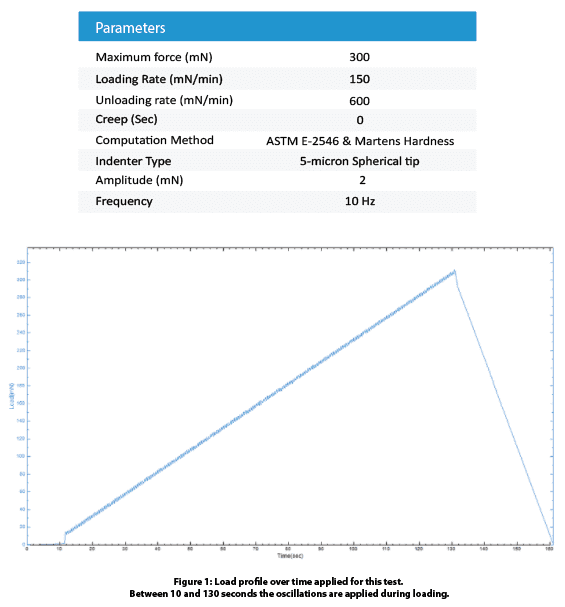

Les paramètres d'indentation suivants ont été utilisés :

Résultats :

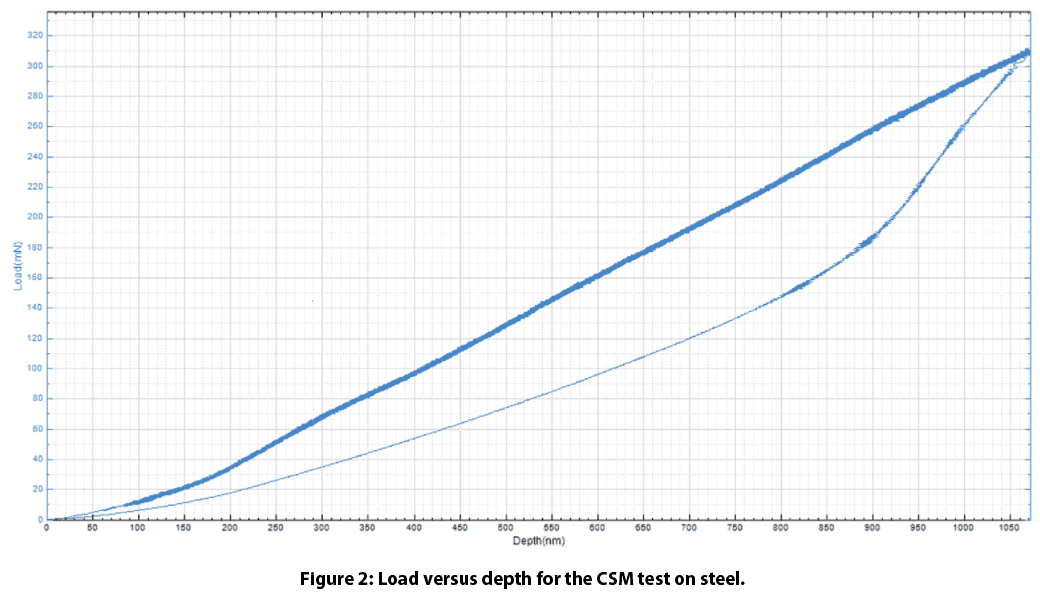

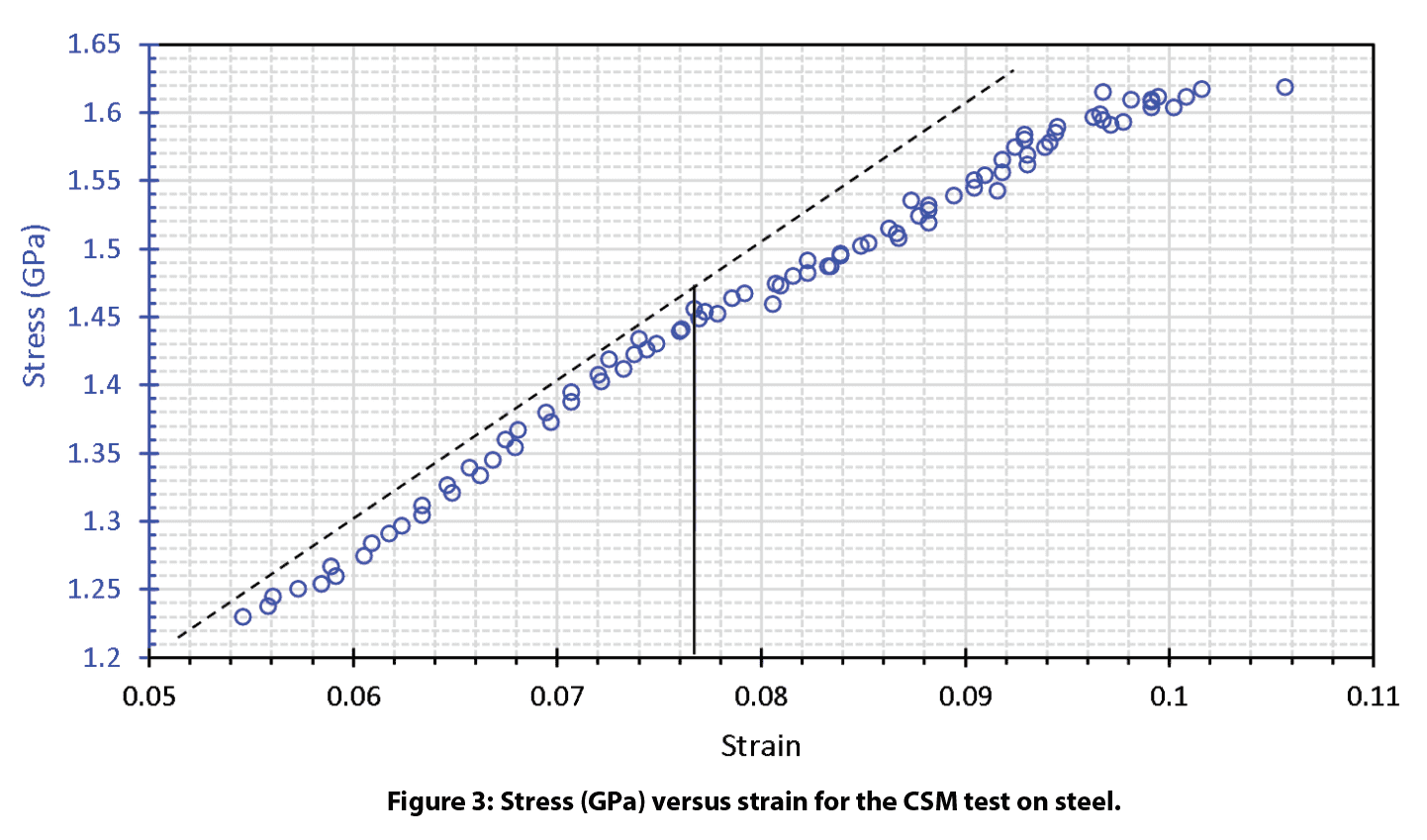

L'augmentation de la charge pendant les oscillations fournit la courbe de profondeur en fonction de la charge suivante. Plus de 100 oscillations ont été effectuées pendant le chargement pour trouver les données de contrainte-déformation lorsque le pénétrateur pénètre dans le matériau.

Nous avons déterminé la contrainte et la déformation à partir des informations obtenues à chaque cycle. La charge et la profondeur maximales à chaque cycle nous permettent de calculer la contrainte maximale appliquée à chaque cycle sur le matériau. La déformation est calculée à partir de la profondeur résiduelle à chaque cycle provenant du déchargement partiel. Cela nous permet de calculer le rayon de l'empreinte résiduelle en divisant le rayon de la pointe pour obtenir le facteur de déformation. Le tracé de la contrainte en fonction de la déformation pour le matériau montre les zones élastique et plastique avec la contrainte limite élastique correspondante. Nos tests ont déterminé que la transition entre les zones élastique et plastique du matériau se situe autour de 0,076 déformation avec une limite élastique de 1,45 GPa.

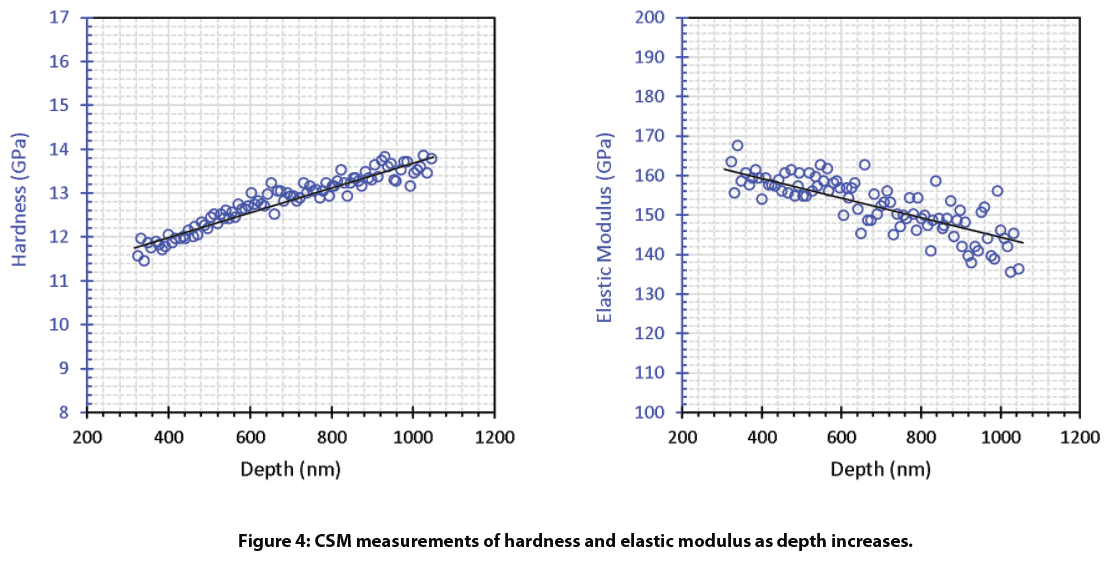

Chaque cycle agit comme une empreinte unique. Ainsi, à mesure que nous augmentons la charge, nous effectuons des tests à différentes profondeurs contrôlées dans l'acier. Ainsi, la dureté et le module d'élasticité en fonction de la profondeur peuvent être tracés directement à partir des données obtenues pour chaque cycle.

Au fur et à mesure que le pénétrateur pénètre dans le matériau, la dureté augmente et le module d'élasticité diminue.

Conclusion

Nous avons montré que le testeur mécanique Nanovea fournit des données de contrainte-déformation fiables. L'utilisation d'une pointe sphérique avec indentation CSM permet de mesurer les propriétés des matériaux sous une contrainte accrue. La charge et le rayon de l'indentation peuvent être modifiés pour tester divers matériaux à des profondeurs contrôlées. Les testeurs mécaniques Nanovea fournissent ces essais d'indentation de la gamme sub-mN à 400N.

Mesure confocale chromatique 5 AXIS

Nanovea a répondu à la demande d'un système de mesure à 5 axes combiné à un capteur de ligne confocal chromatique pour le contrôle rapide de pièces spécialisées. Regarder la vidéo Vidéo. Pour en savoir plus sur les profilomètres de Nanovea En savoir plus

Visite de Nanovea Asia 2016

Nanovea vient de terminer une tournée de séminaires réussie à travers le Japon et est actuellement en réunion à travers la Chine. Nous tenons à remercier nos distributeurs et nos clients existants/potentiels pour leur temps et leur hospitalité.

Catégories

- Notes d'application

- Bloc sur la tribologie des anneaux

- Corrosion Tribologie

- Essai de friction - Coefficient de friction

- Essais mécaniques à haute température

- Tribologie à haute température

- Humidité et gaz Tribologie

- Humidité Essais mécaniques

- Indentation | Fluage et relaxation

- Indentation | Ténacité à la rupture

- Indentation | Dureté et élasticité

- Indentation | Perte et stockage

- Indentation | Contrainte et déformation

- Indentation | Limite d'élasticité et fatigue

- Tests de laboratoire

- Tribologie linéaire

- Essais mécaniques des liquides

- Tribologie des liquides

- Tribologie à basse température

- Essais mécaniques

- Communiqué de presse

- Profilométrie - Planéité et gauchissement

- Profilométrie | Géométrie et forme

- Profilométrie | Rugosité et finition

- Profilométrie | Hauteur et épaisseur des marches

- Profilométrie | Texture et grain

- Profilométrie | Volume et surface

- Essais de profilométrie

- Tribologie "anneau sur anneau

- Tribologie rotationnelle

- Test de rayures | Défaillance de l'adhésif

- Essai de grattage | Défaillance de la cohésion

- Test de rayures | Usure multi-passages

- Test de rayures | Dureté à la rayure

- Test de rayure Tribologie

- Essais de tribologie

- Non classé

Archives

- novembre 2025

- septembre 2023

- août 2023

- juin 2023

- mai 2023

- juillet 2022

- mai 2022

- avril 2022

- janvier 2022

- décembre 2021

- novembre 2021

- octobre 2021

- septembre 2021

- août 2021

- juillet 2021

- juin 2021

- mai 2021

- mars 2021

- février 2021

- décembre 2020

- novembre 2020

- octobre 2020

- septembre 2020

- juillet 2020

- mai 2020

- avril 2020

- mars 2020

- février 2020

- janvier 2020

- novembre 2019

- octobre 2019

- septembre 2019

- août 2019

- juillet 2019

- juin 2019

- mai 2019

- avril 2019

- mars 2019

- janvier 2019

- décembre 2018

- novembre 2018

- octobre 2018

- septembre 2018

- juillet 2018

- juin 2018

- avril 2018

- mars 2018

- février 2018

- novembre 2017

- octobre 2017

- septembre 2017

- août 2017

- juin 2017

- mai 2017

- mars 2017

- février 2017

- janvier 2017

- novembre 2016

- octobre 2016

- août 2016

- juillet 2016

- juin 2016

- mai 2016

- avril 2016

- mars 2016

- février 2016

- janvier 2016

- décembre 2015

- novembre 2015

- octobre 2015

- septembre 2015

- août 2015

- juillet 2015

- juin 2015

- mai 2015

- avril 2015

- mars 2015

- février 2015

- janvier 2015

- novembre 2014

- octobre 2014

- septembre 2014

- août 2014

- juillet 2014

- juin 2014

- mai 2014

- avril 2014

- mars 2014

- février 2014

- janvier 2014

- décembre 2013

- novembre 2013

- octobre 2013

- septembre 2013

- août 2013

- juillet 2013

- juin 2013

- mai 2013

- avril 2013

- mars 2013

- février 2013

- janvier 2013

- décembre 2012

- novembre 2012

- octobre 2012

- septembre 2012

- août 2012

- juillet 2012

- juin 2012

- mai 2012

- avril 2012

- mars 2012

- février 2012

- janvier 2012

- décembre 2011

- novembre 2011

- octobre 2011

- septembre 2011

- août 2011

- juillet 2011

- juin 2011

- mai 2011

- novembre 2010

- janvier 2010

- avril 2009

- mars 2009

- janvier 2009

- décembre 2008

- octobre 2008

- août 2007

- juillet 2006

- mars 2006

- janvier 2005

- avril 2004