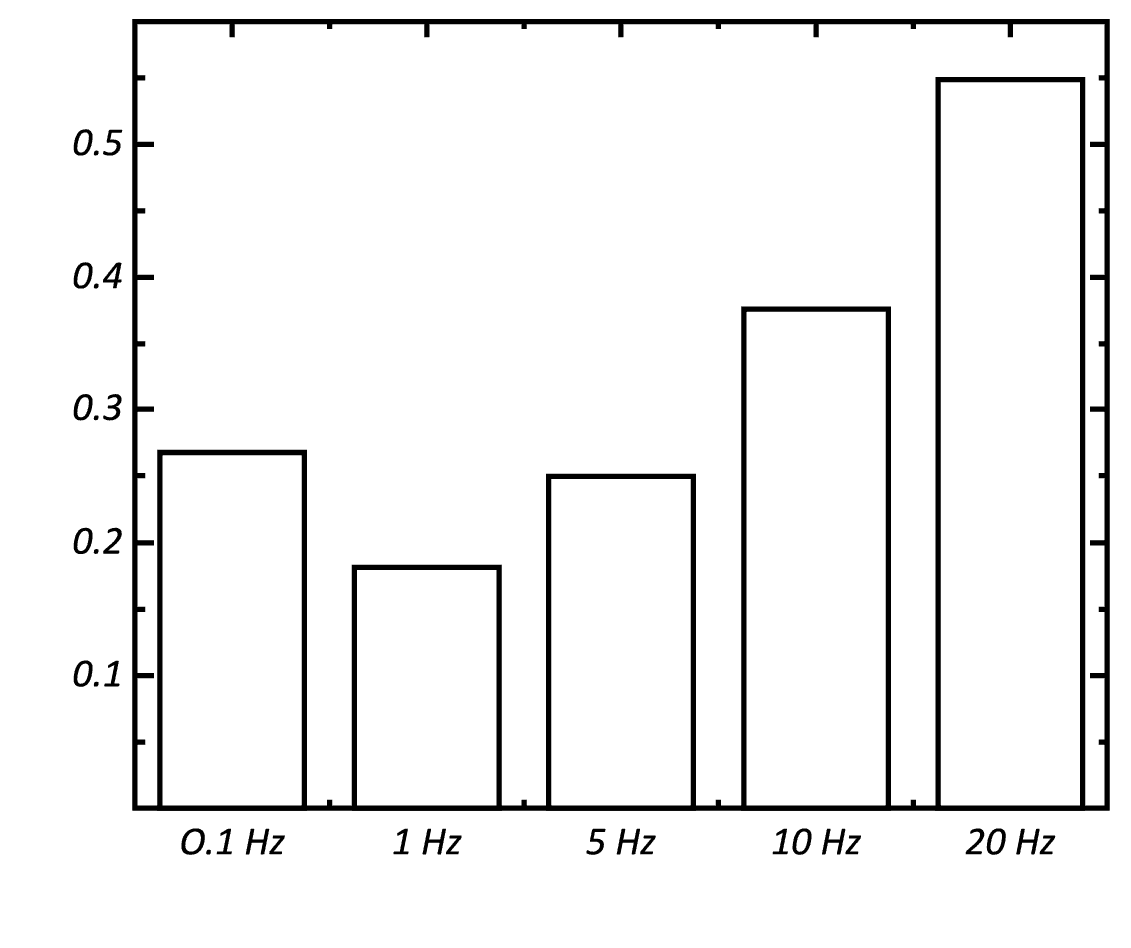

Keramiken: Nanoindentation - Schnelles Mapping zur Kornerkennung

EINFÜHRUNG

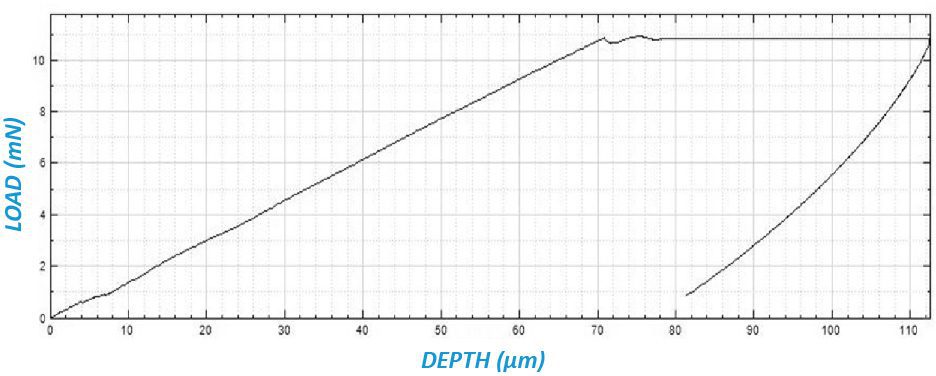

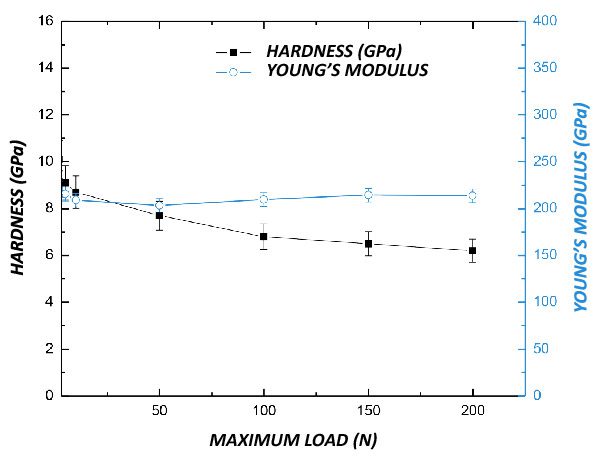

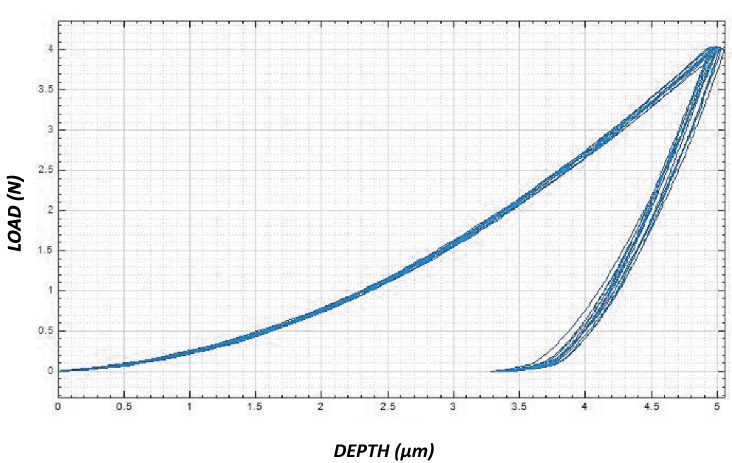

Nanoindentation hat sich zu einer weit verbreiteten Technik zur Messung des mechanischen Verhaltens von Materialien in kleinen Maßstäben entwickelti ii. Die hochauflösenden Last-Verschiebungs-Kurven einer Nanoindentationsmessung können eine Vielzahl physikalisch-mechanischer Eigenschaften liefern, darunter Härte, Elastizitätsmodul, Kriechen, Bruchzähigkeit und viele andere.

Bedeutung der schnellen Mapping-Einrückung

Ein wesentlicher Engpass für die weitere Popularisierung der Nanoindentationstechnik ist der Zeitaufwand. Eine Kartierung mechanischer Eigenschaften durch herkömmliche Nanoindentationsverfahren kann leicht Stunden dauern, was die Anwendung der Technik in Massenproduktionsindustrien wie Halbleiter, Luft- und Raumfahrt, MEMS, Konsumgüter wie Keramikfliesen und vielen anderen behindert.

Eine schnelle Kartierung kann sich in der Industrie zur Herstellung von Keramikfliesen als unerlässlich erweisen. Die Kartierung von Härte und Elastizitätsmodul über eine einzelne Keramikfliese hinweg kann eine Datenverteilung darstellen, die anzeigt, wie homogen die Oberfläche ist. Weichere Bereiche auf einer Kachel können in dieser Kartierung umrissen werden und Orte zeigen, die anfälliger für Ausfälle durch physische Einwirkungen sind, die täglich in der Wohnung einer Person auftreten. Für Vergleichsstudien können Zuordnungen für verschiedene Fliesentypen und für eine Charge ähnlicher Fliesen zur Messung der Fliesenkonsistenz in Qualitätskontrollprozessen erstellt werden. Die Kombination von Messaufbauten kann mit der schnellen Mapping-Methode sowohl umfangreich als auch genau und effizient sein.

MESSZIEL

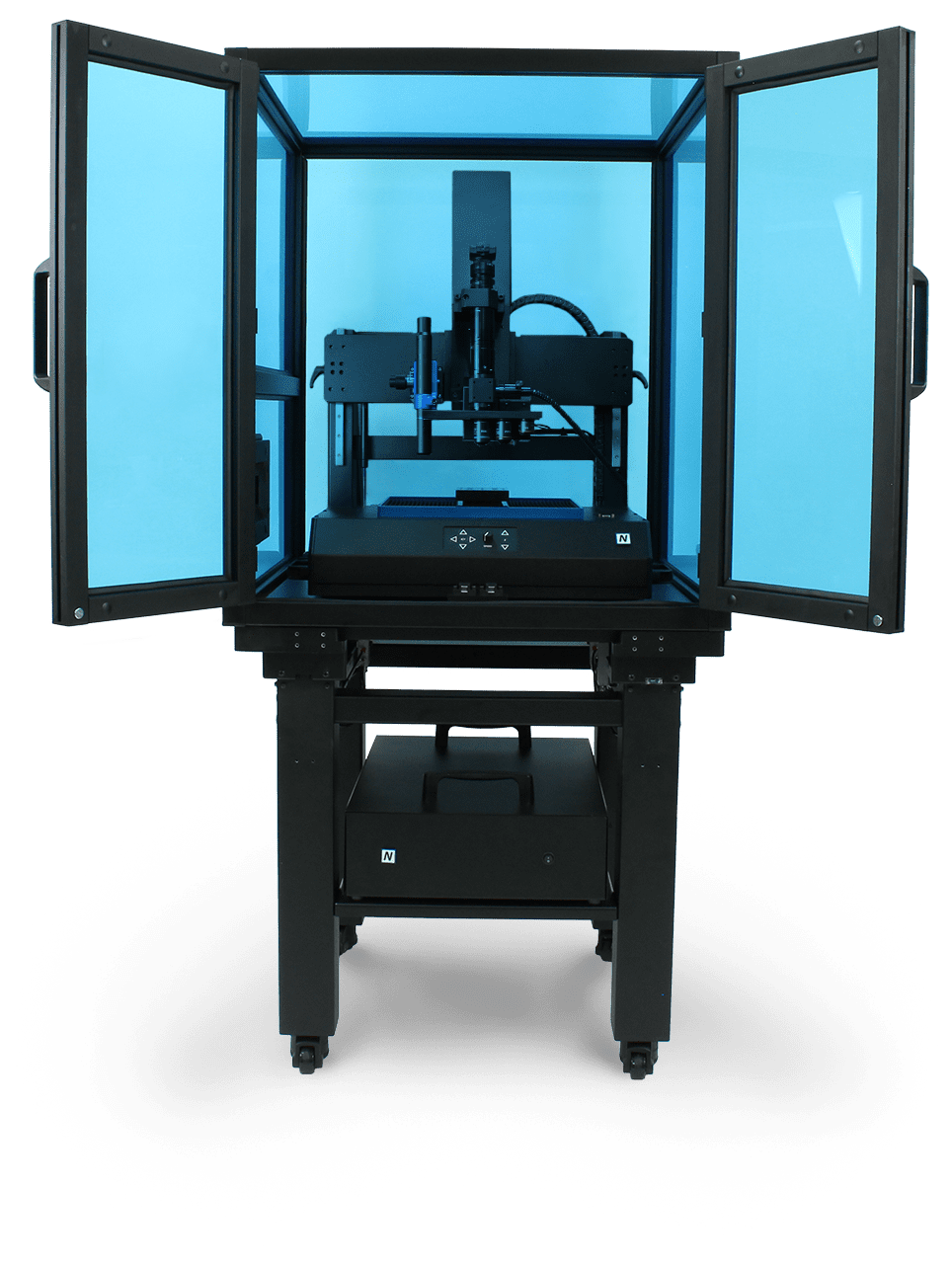

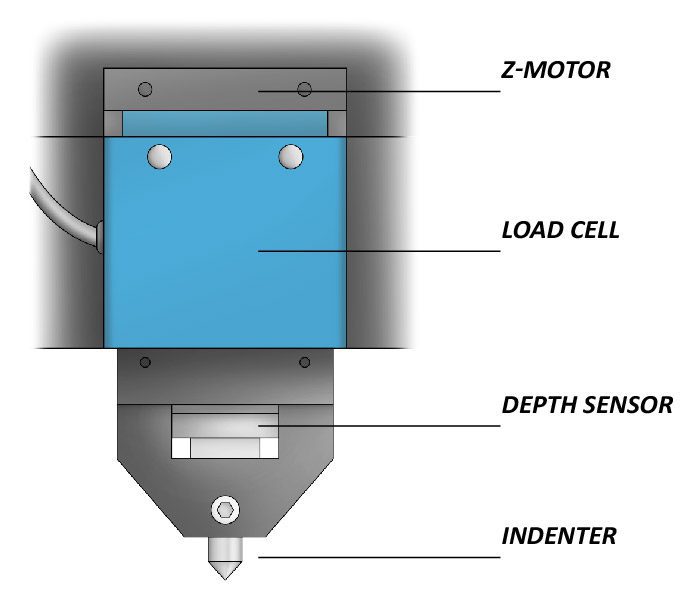

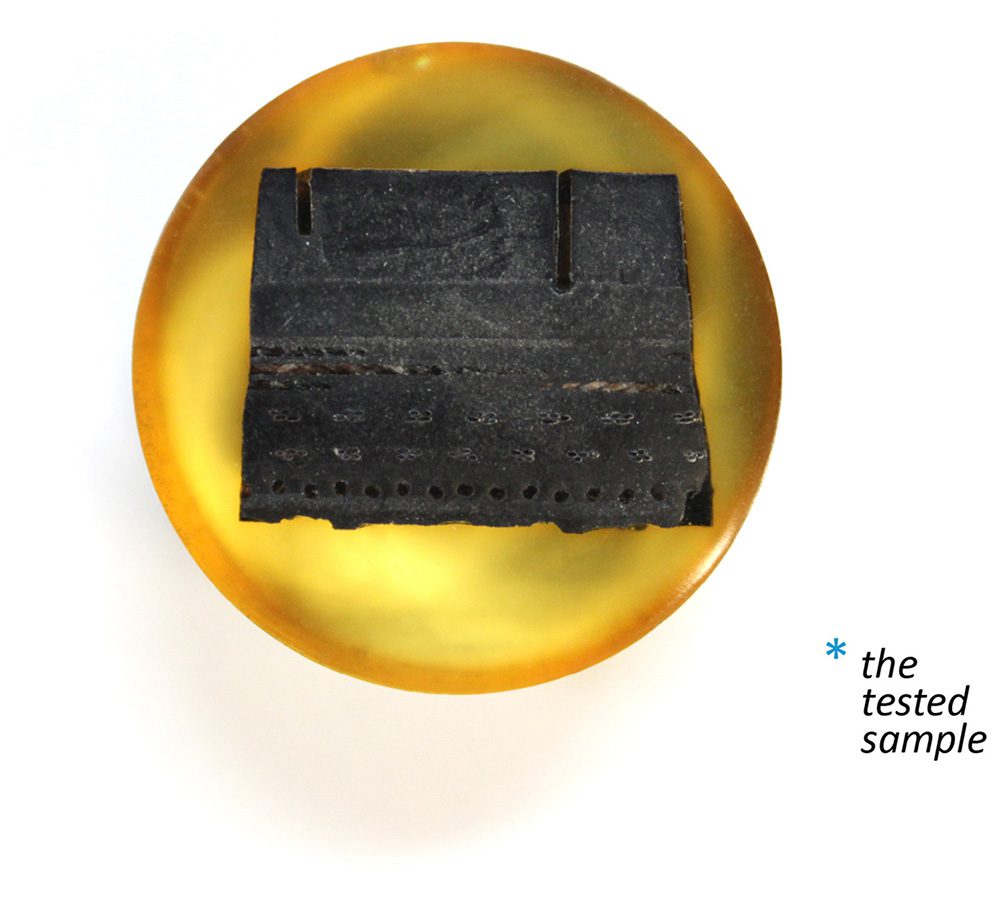

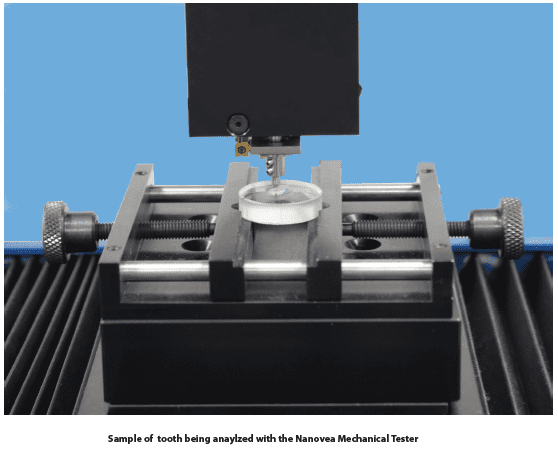

In dieser Studie wird die Nanovea Mechanischer Tester, im FastMap-Modus wird verwendet, um die mechanischen Eigenschaften einer Bodenfliese bei hohen Geschwindigkeiten abzubilden. Wir demonstrieren die Leistungsfähigkeit des Nanovea Mechanical Tester bei der Durchführung von zwei schnellen Nanoindentations-Mappings mit hoher Präzision und Reproduzierbarkeit.

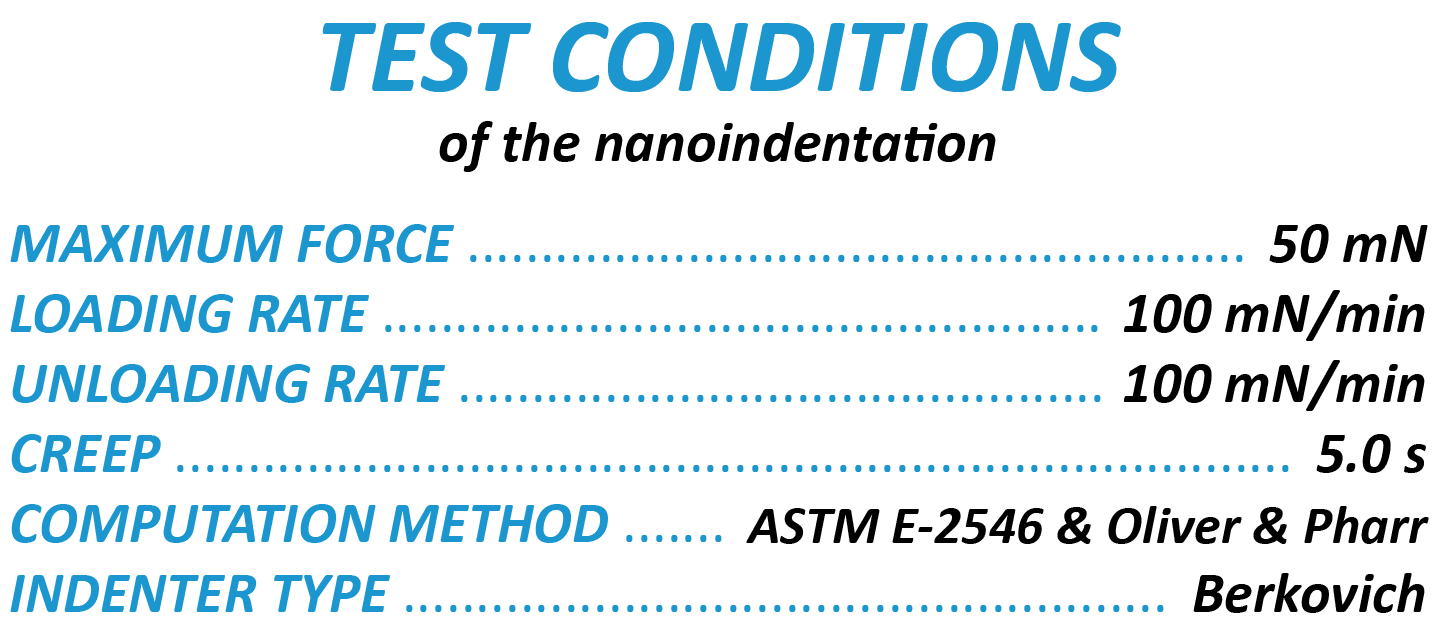

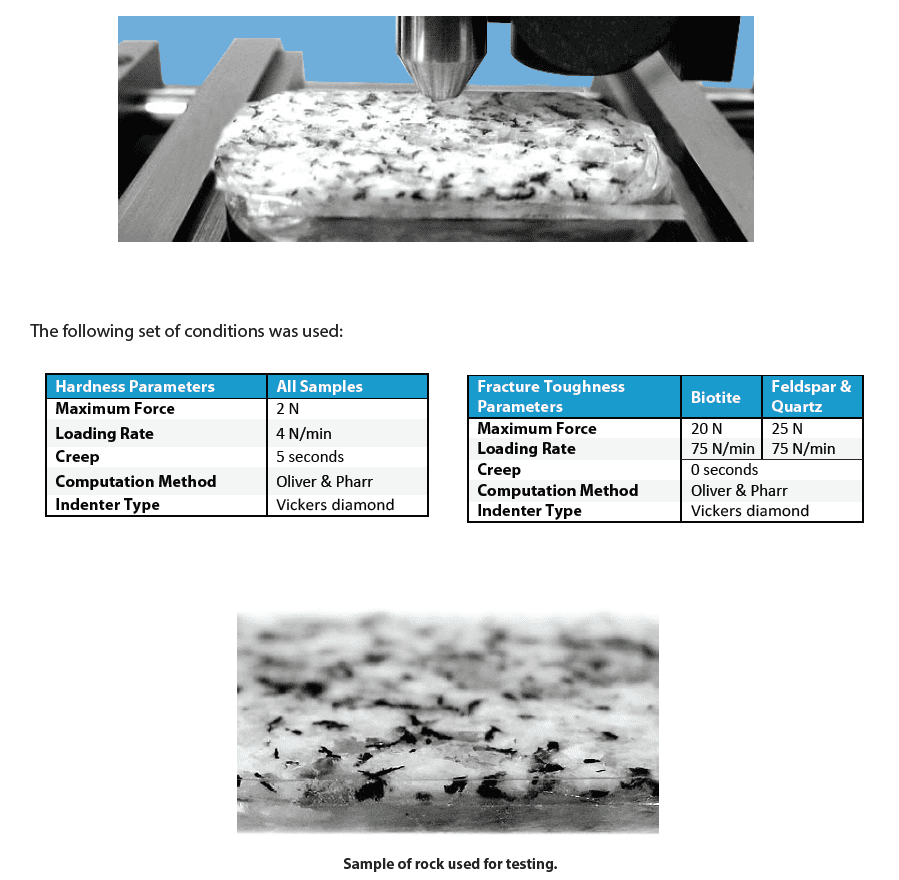

Testbedingungen

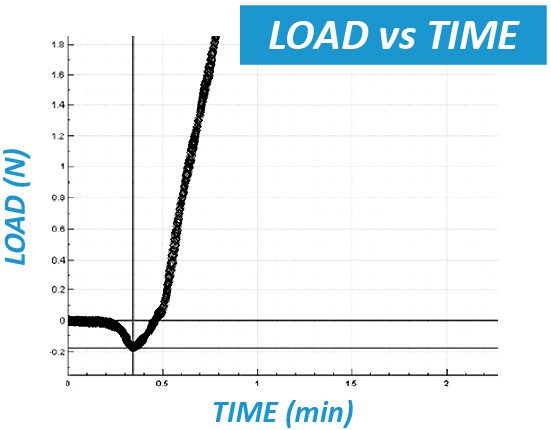

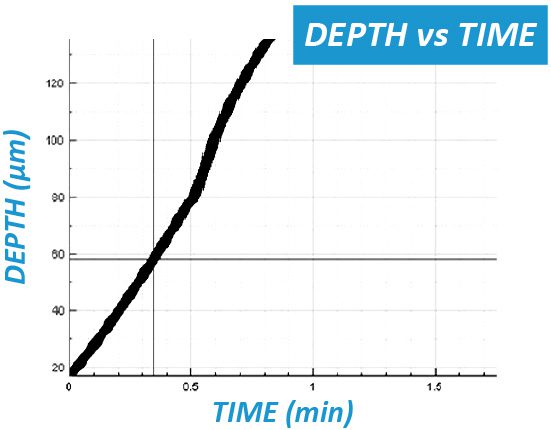

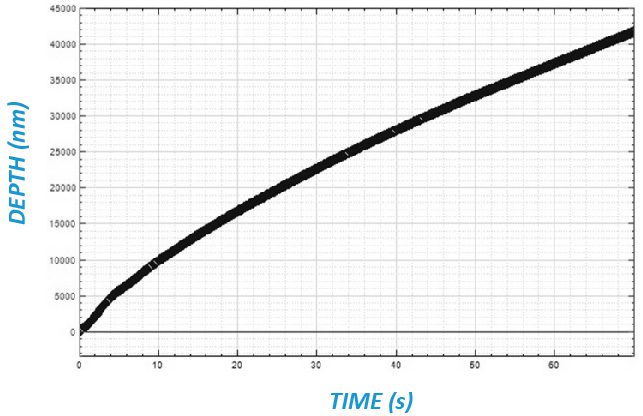

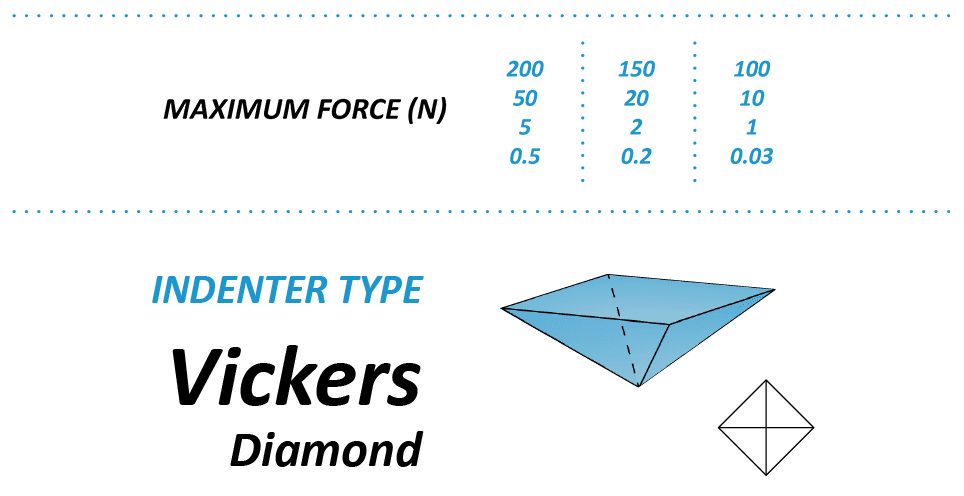

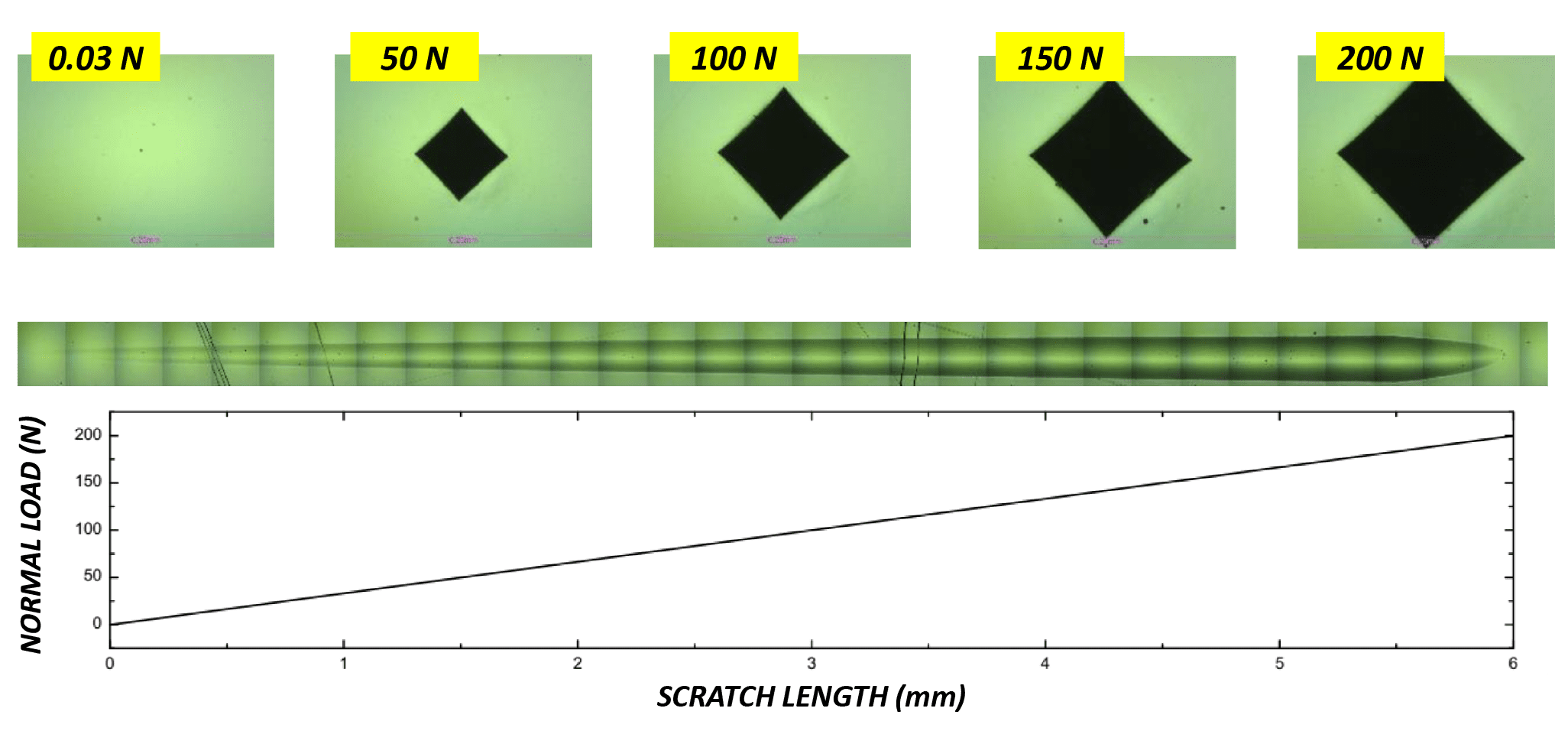

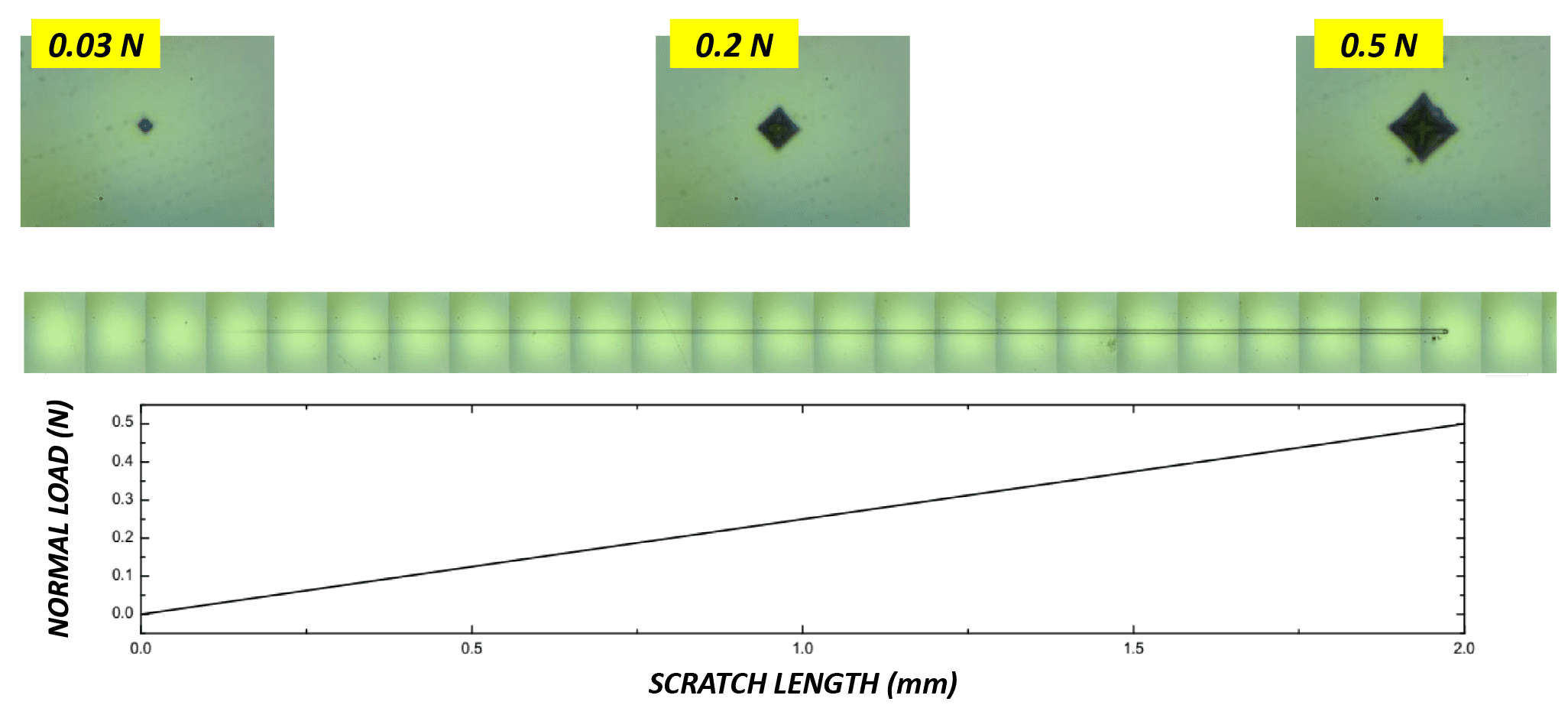

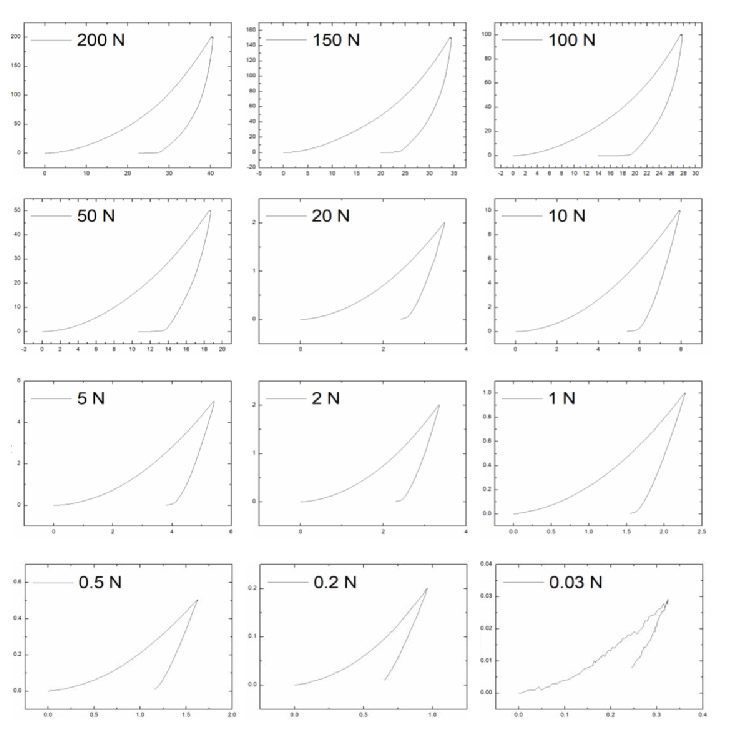

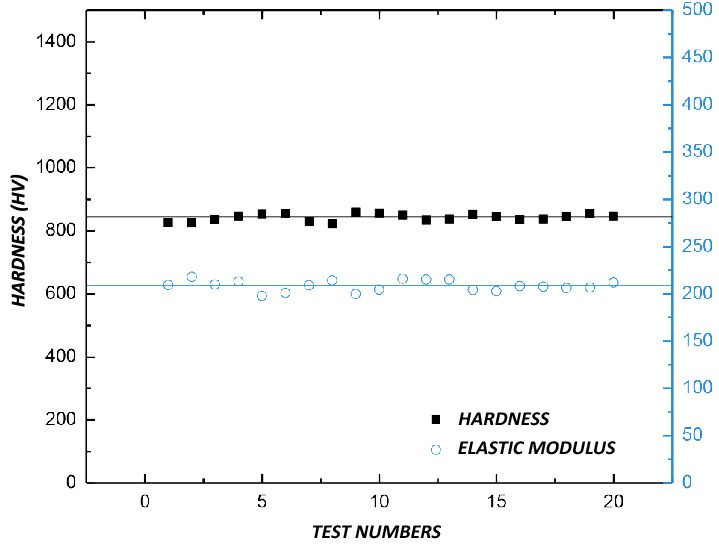

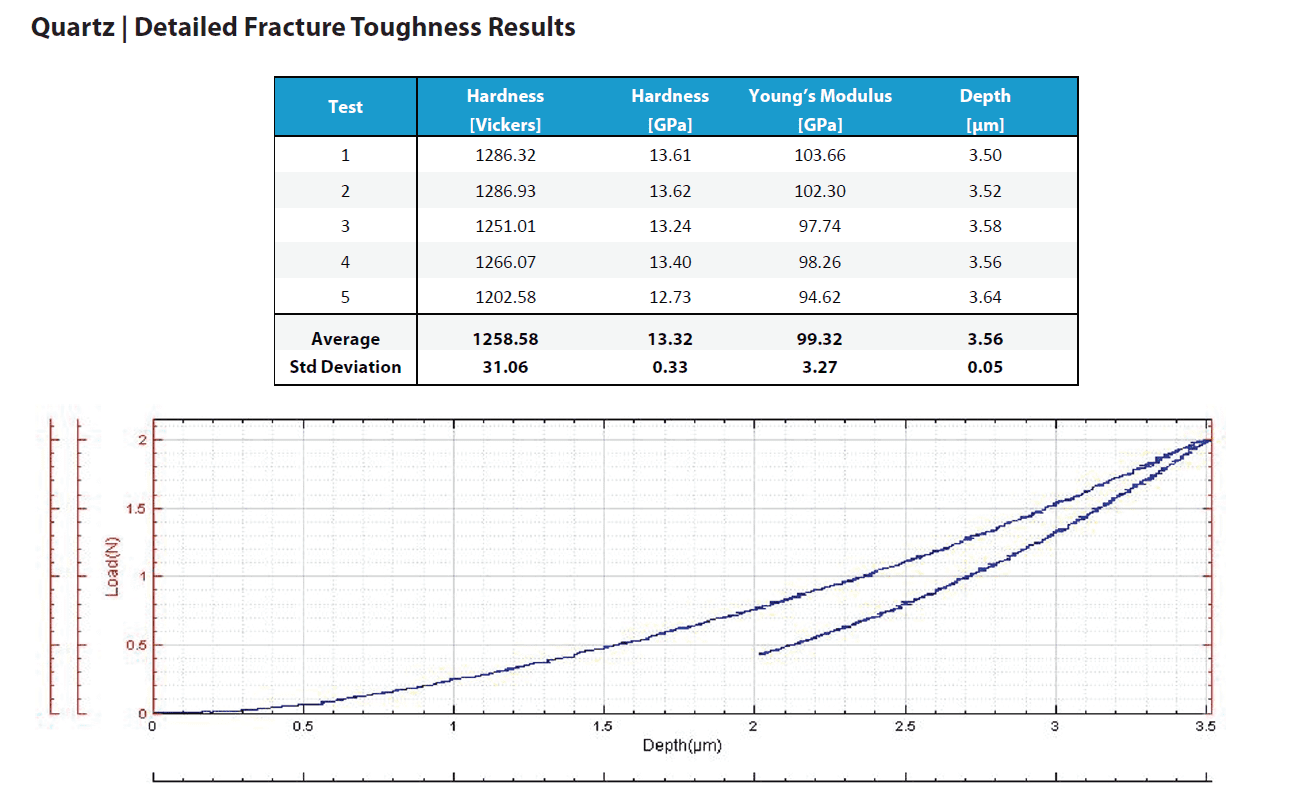

Der Nanovea Mechanical Tester wurde verwendet, um eine Reihe von Nanoindentationen im FastMap-Modus auf einer Bodenfliese mit einem Berkovich-Eindringkörper durchzuführen. Nachfolgend sind die Testparameter für die beiden erstellten Eindruckmatrizen zusammengefasst.

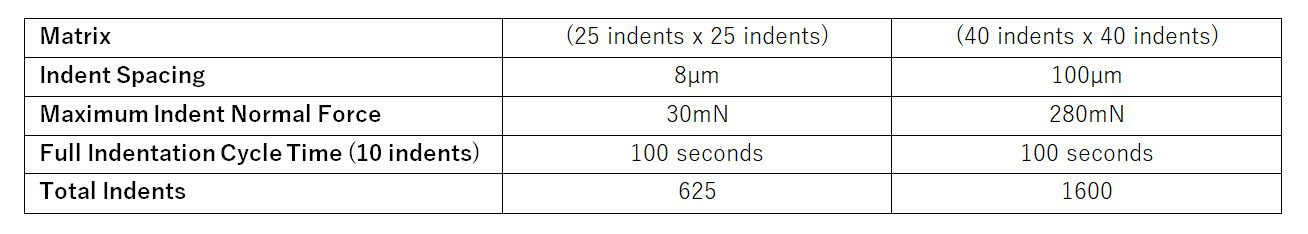

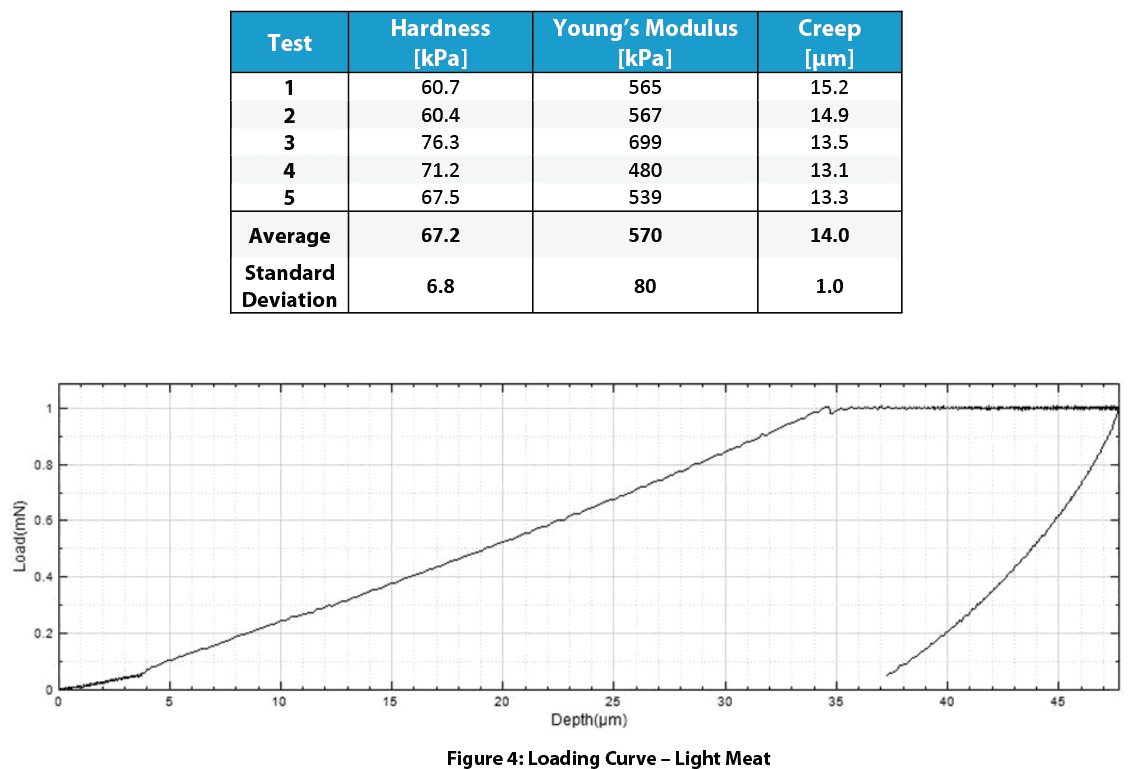

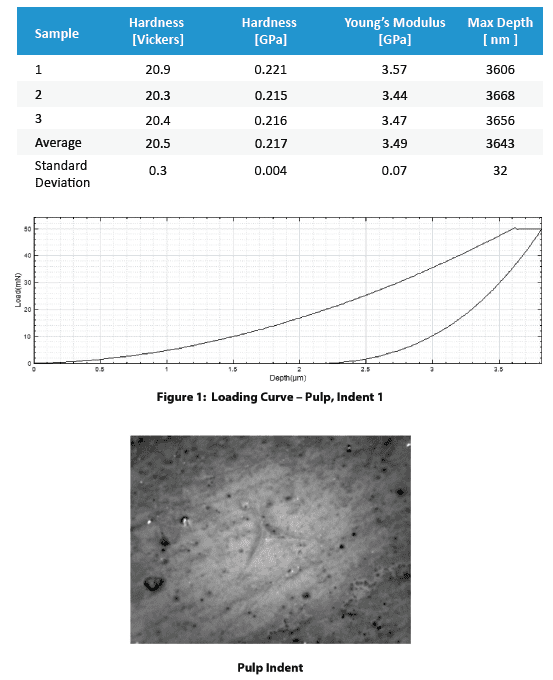

Tabelle 1: Zusammenfassung der Testparameter.

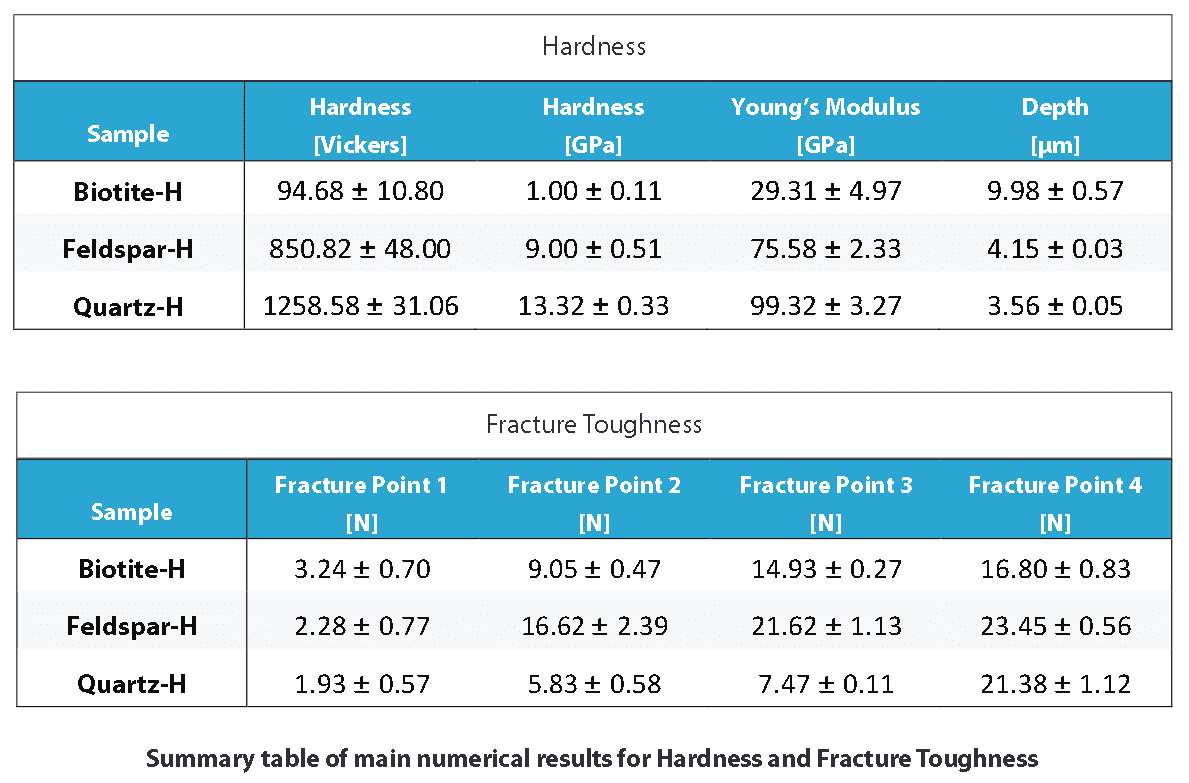

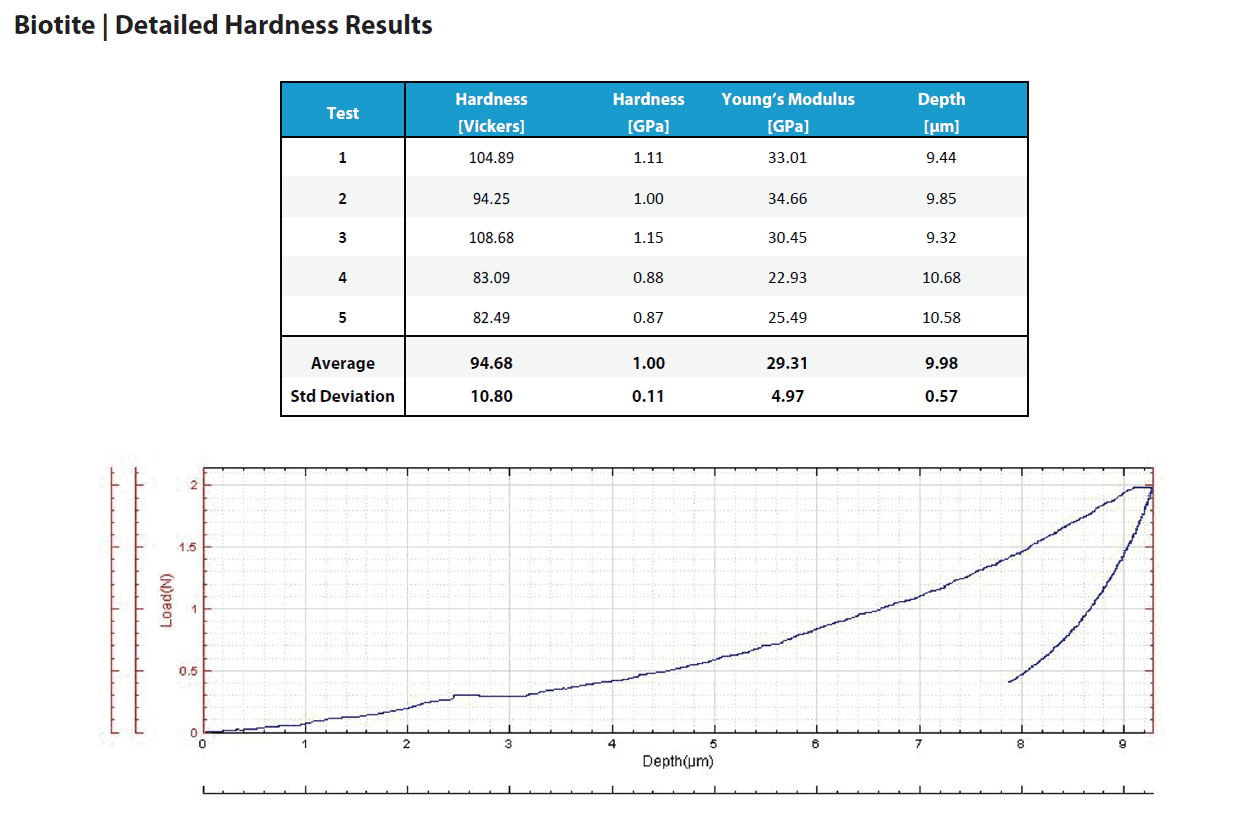

ERGEBNISSE & DISKUSSION

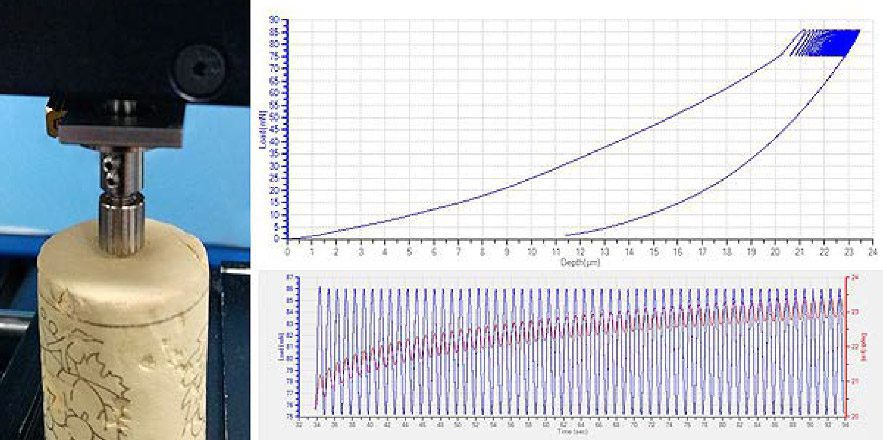

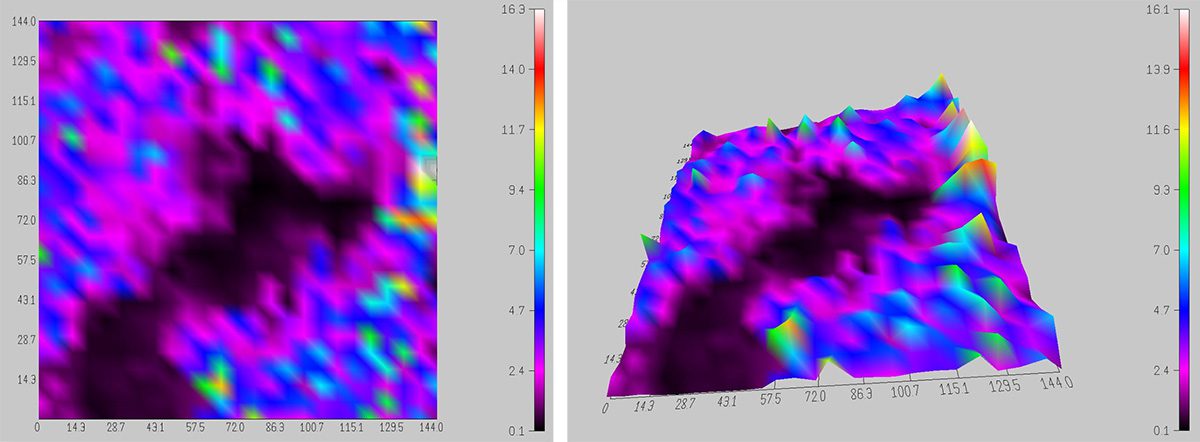

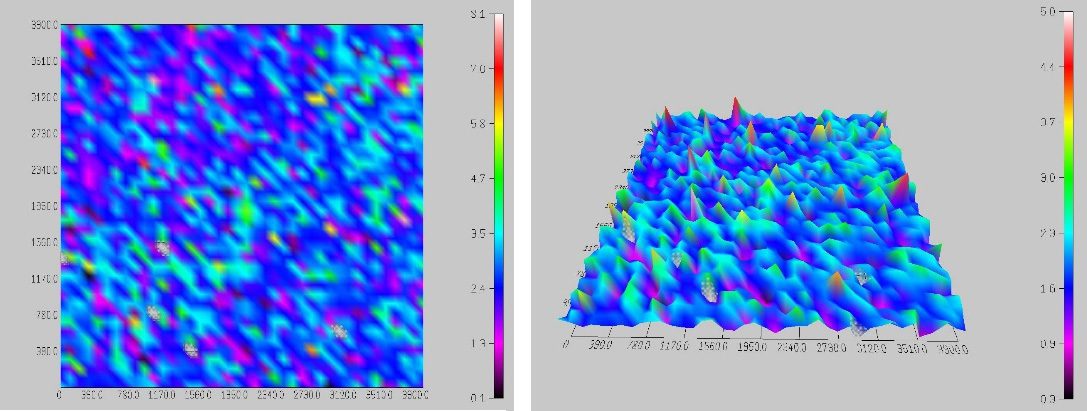

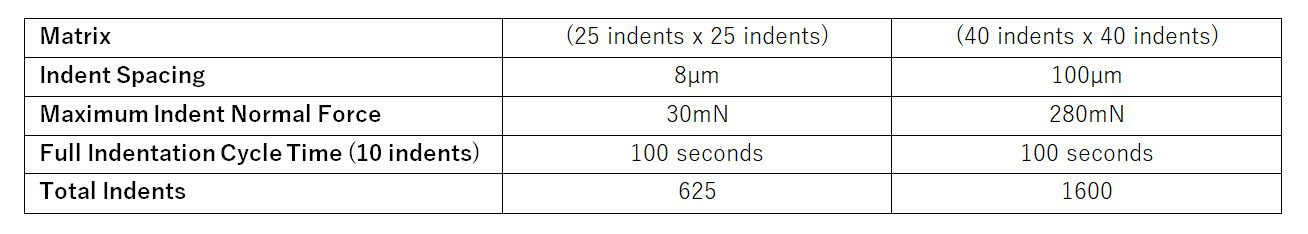

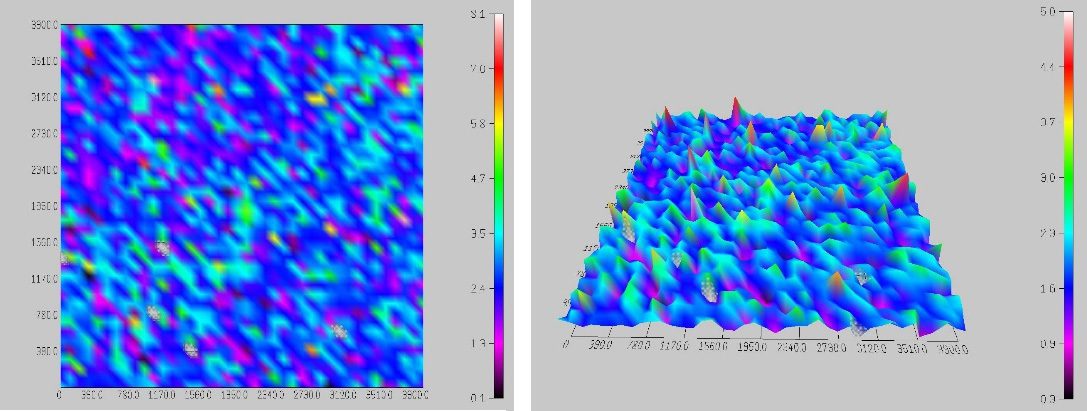

Abbildung 1: 2D- und 3D-Ansicht der 625-Eindruck-Härtekartierung.

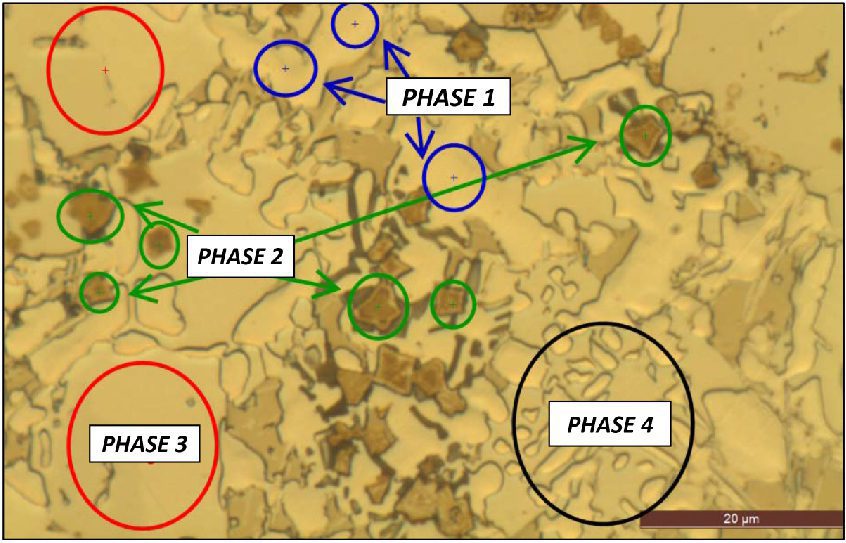

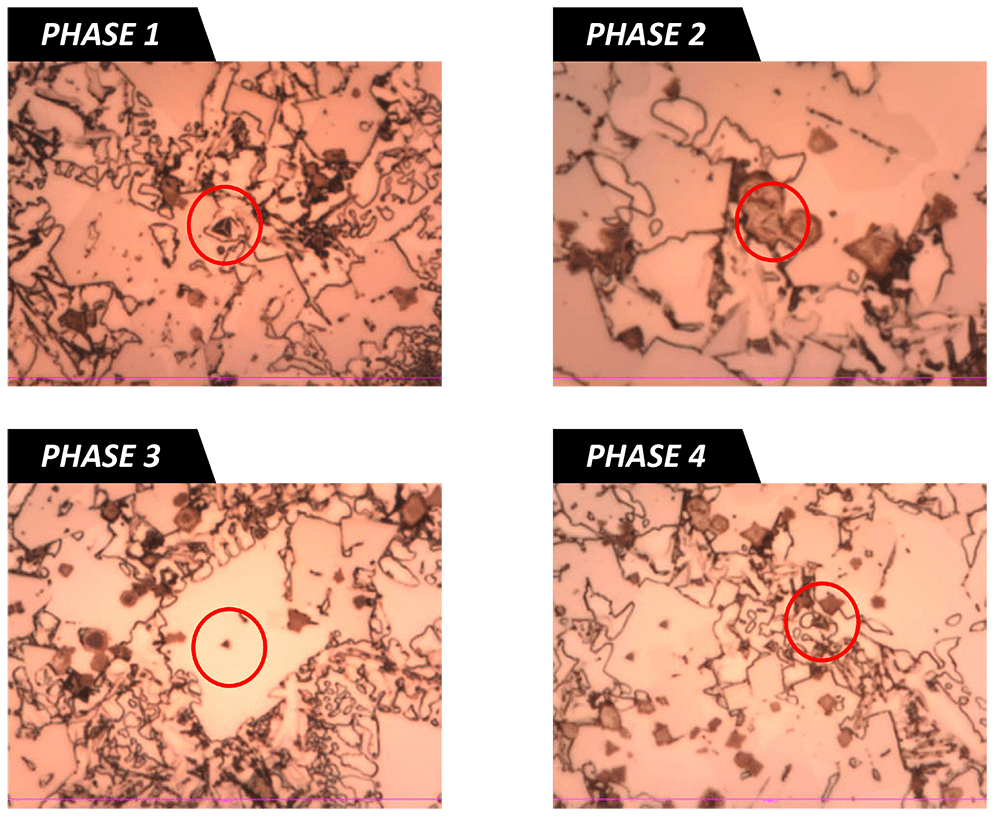

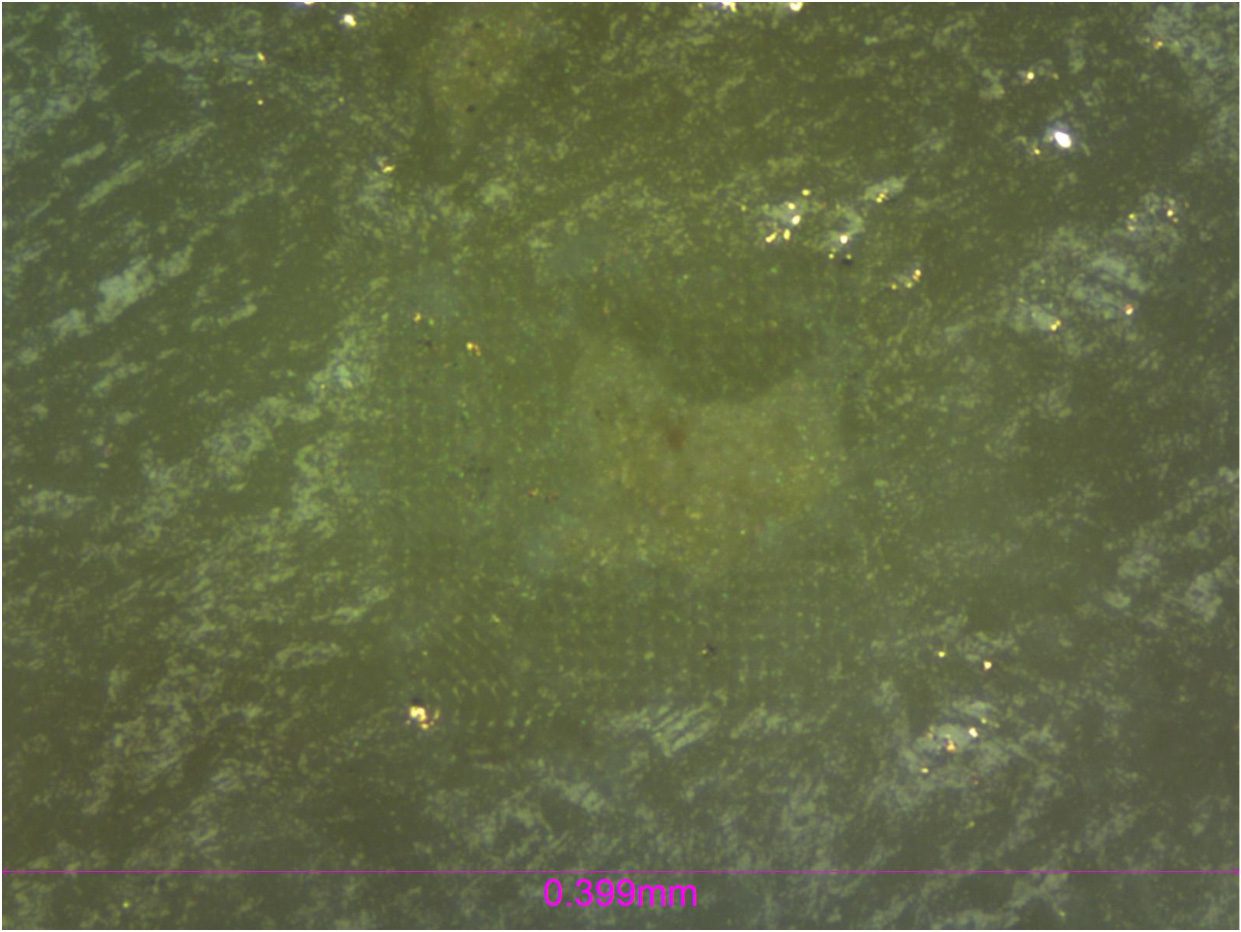

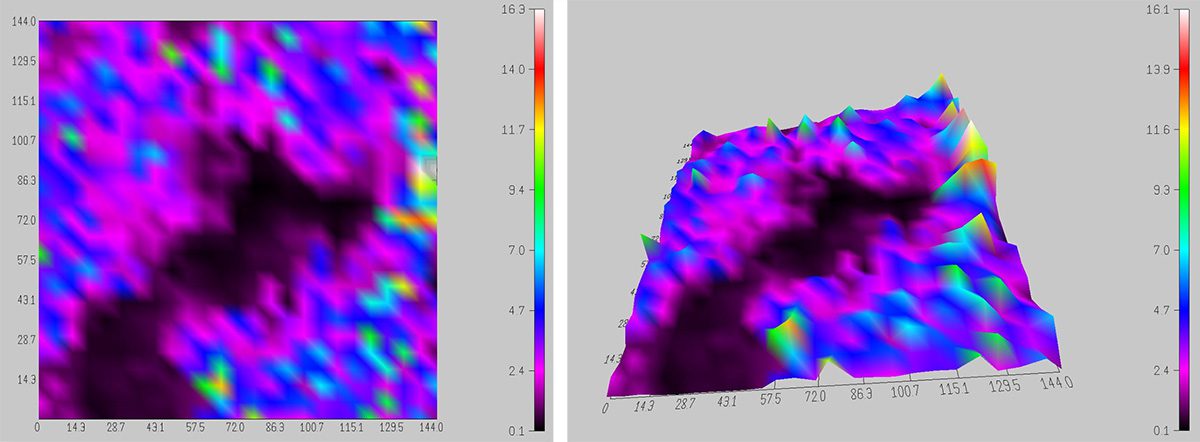

Abbildung 2: Mikroaufnahme einer Matrix mit 625 Vertiefungen, die die Körnung zeigt.

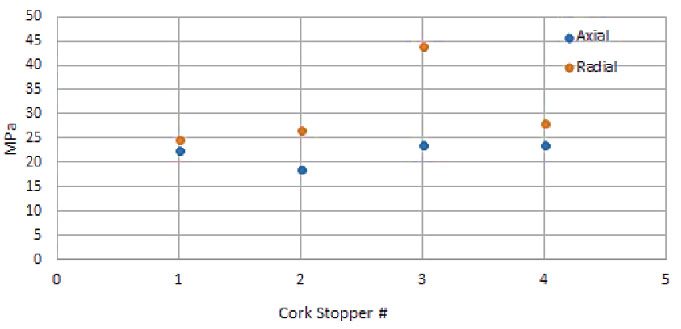

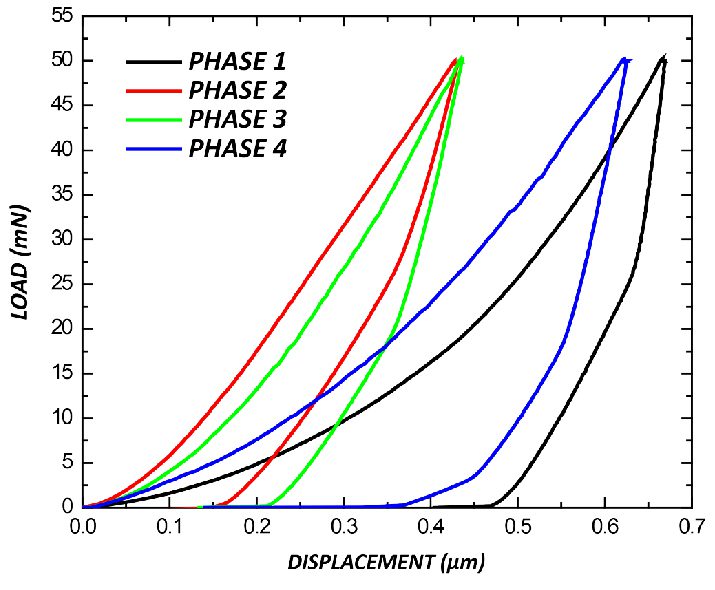

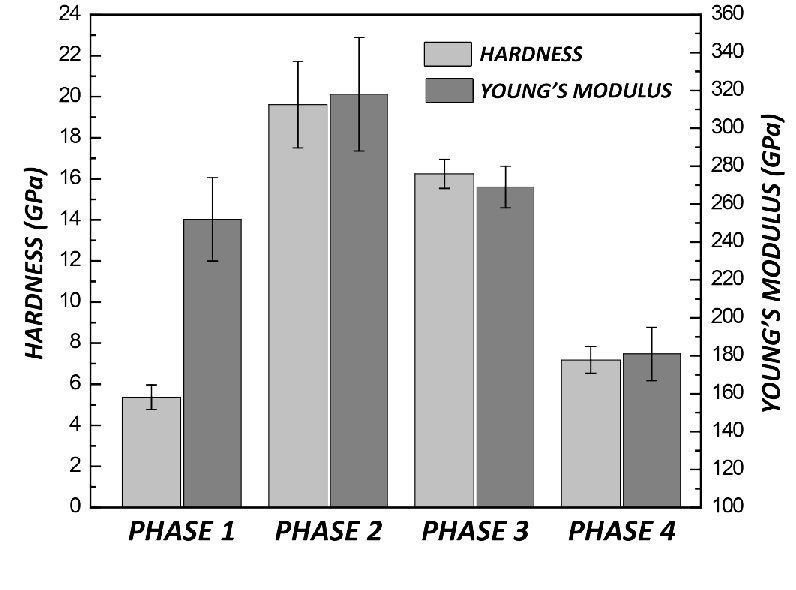

Eine 625-Indent-Matrix wurde auf einem 0,20-mm-Gerät durchgeführt2 Bereich mit einer großen sichtbaren Körnung vorhanden. Diese Körnung (Abbildung 2) hatte eine durchschnittliche Härte, die geringer war als die Gesamtoberfläche der Fliese. Mit der Nanovea Mechanical-Software kann der Benutzer die Härteverteilungskarte im 2D- und 3D-Modus anzeigen, die in Abbildung 1 dargestellt ist. Mithilfe der hochpräzisen Positionssteuerung des Probentisches ermöglicht die Software dem Benutzer, Bereiche wie diese in der Tiefe anzuvisieren Kartierung mechanischer Eigenschaften.

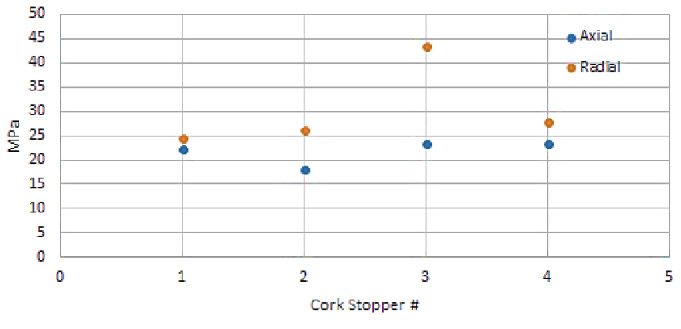

Abbildung 3: 2D- und 3D-Ansicht der 1600-Eindruck-Härtekartierung.

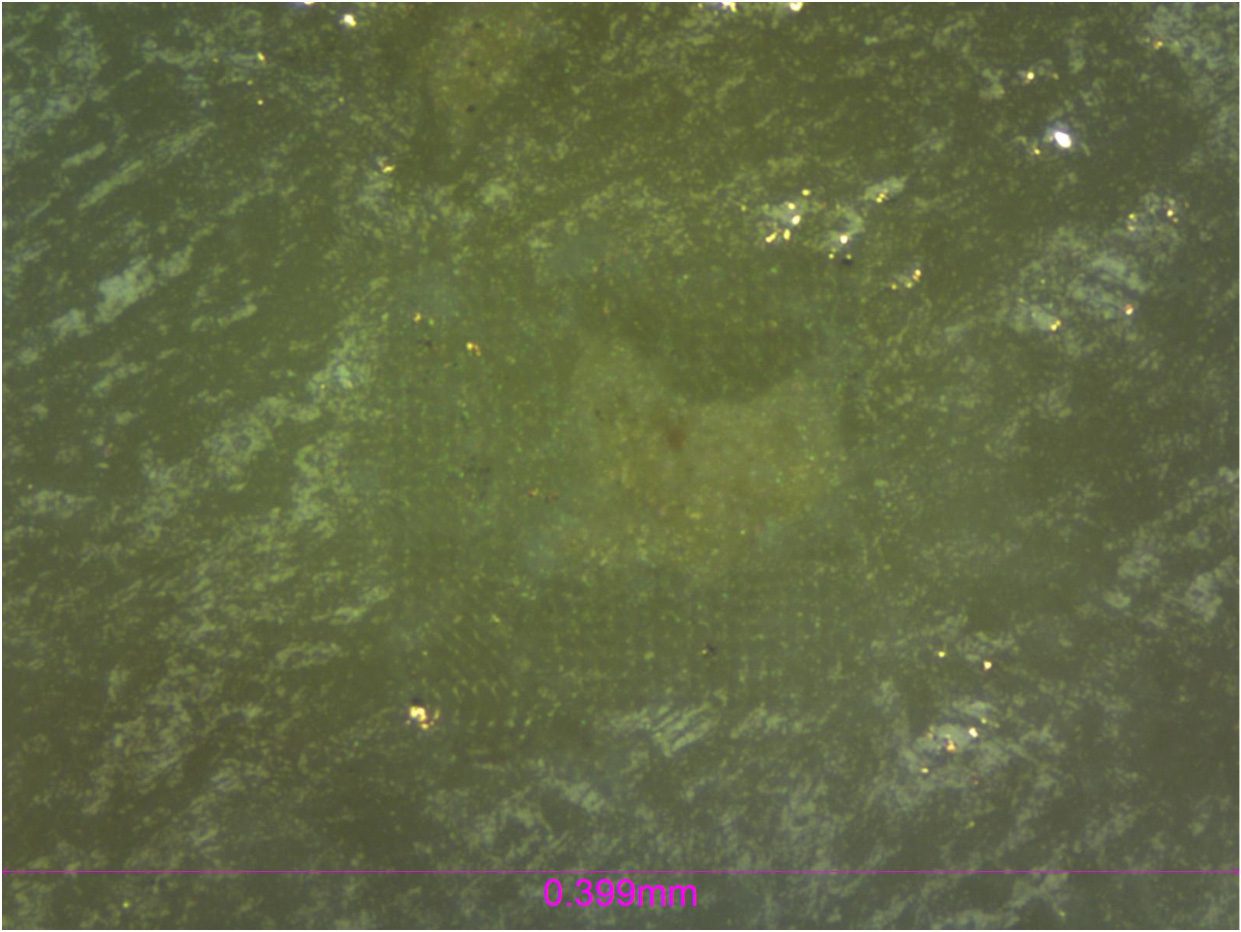

Abbildung 4: Mikroskopaufnahme einer 1600-Einrückungsmatrix.

Auf derselben Fliese wurde auch eine 1600-Indent-Matrix erstellt, um die Homogenität der Oberfläche zu messen. Auch hier hat der Benutzer die Möglichkeit, die Härteverteilung im 3D- oder 2D-Modus (Abbildung 3) sowie das Mikroskopbild der vertieften Oberfläche zu sehen. Basierend auf der dargestellten Härteverteilung kann aufgrund der gleichmäßigen Streuung der Datenpunkte mit hoher und niedriger Härte geschlossen werden, dass das Material porös ist.

Im Vergleich zu herkömmlichen Nanoindentationsverfahren ist der FastMap-Modus in dieser Studie wesentlich weniger zeitaufwändig und kostengünstiger. Es ermöglicht eine schnelle quantitative Kartierung mechanischer Eigenschaften, einschließlich Härte und Elastizitätsmodul, und bietet eine Lösung zur Kornerkennung und Materialkonsistenz, die für die Qualitätskontrolle einer Vielzahl von Materialien in der Massenproduktion von entscheidender Bedeutung ist.

SCHLUSSFOLGERUNG

In dieser Studie haben wir die Leistungsfähigkeit des Nanovea Mechanical Tester bei der Durchführung einer schnellen und präzisen Nanoindentationskartierung im FastMap-Modus demonstriert. Die Karten der mechanischen Eigenschaften auf der Keramikfliese nutzen die Positionskontrolle (mit einer Genauigkeit von 0,2 µm) der Tische und die Empfindlichkeit des Kraftmoduls, um Oberflächenkörner zu erkennen und die Homogenität einer Oberfläche mit hoher Geschwindigkeit zu messen.

Die in dieser Studie verwendeten Testparameter wurden anhand der Größe der Matrix und des Probenmaterials bestimmt. Es können verschiedene Testparameter ausgewählt werden, um die gesamte Eindringzykluszeit auf 3 Sekunden pro Eindringung (oder 30 Sekunden für alle 10 Eindringungen) zu optimieren.

Die Nano- und Mikromodule des Nanovea Mechanical Tester umfassen alle ISO- und ASTM-konforme Eindring-, Kratz- und Verschleißtestmodi und bieten so das umfassendste und benutzerfreundlichste Testspektrum, das in einem einzigen System verfügbar ist. Das unübertroffene Sortiment von Nanovea ist eine ideale Lösung zur Bestimmung des gesamten Spektrums mechanischer Eigenschaften von dünnen oder dicken, weichen oder harten Beschichtungen, Filmen und Substraten, einschließlich Härte, Elastizitätsmodul, Bruchzähigkeit, Haftung, Verschleißfestigkeit und vielen anderen.

Darüber hinaus sind ein optionaler berührungsloser 3D-Profiler und ein AFM-Modul für die hochauflösende 3D-Bildgebung von Eindrücken, Kratzern und Verschleißspuren zusätzlich zu anderen Oberflächenmessungen wie Rauheit erhältlich.

Autor: Duanjie Li, PhD Überarbeitet von Pierre Leroux und Jocelyn Esparza