Kategoria: Uwagi do aplikacji

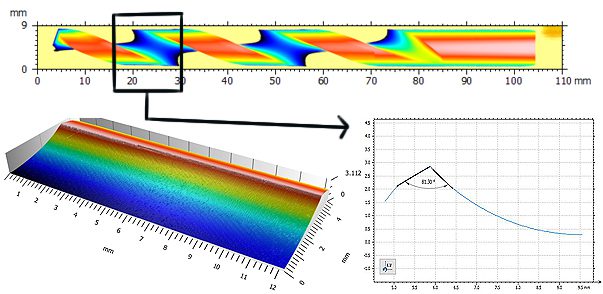

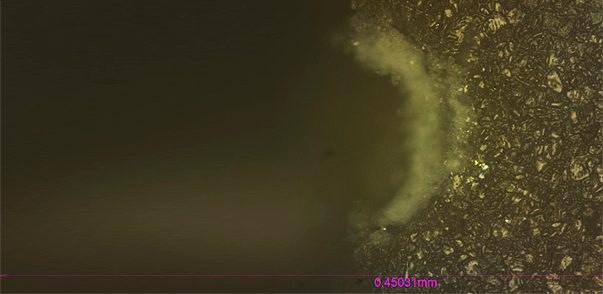

Pomiar krawędzi narzędzia tnącego w sekundach

Irvine, Kalifornia, 27 lipca 2016 r. - Konwencjonalna profilometria skanuje powierzchnie próbek z jednego, stałego kierunku. Jest to odpowiednie tylko do pomiaru wystarczająco płaskich próbek, w przeciwieństwie do cylindrycznych kształtów, które wymagają precyzyjnego obrotu o 360°. W przypadku zastosowania takiego jak charakteryzowanie spiralnej krawędzi skrawającej narzędzia, konwencjonalna maszyna wymagałaby wielu skanów pod różnymi kątami całej części, a także znacznej manipulacji danymi po skanowaniu. Jest to często zbyt czasochłonne dla aplikacji QC, które wymagają pomiarów tylko z bardzo określonych regionów.

Stół obrotowy NANOVEA rozwiązuje ten problem dzięki jednoczesnej kontroli ruchu osi bocznej i obrotowej. Technika ta eliminuje czasochłonną potrzebę pomiaru całej części i ciągłego wyrównywania. Zamiast tego, pełny obwód całej krawędzi tnącej można określić w ciągu kilku sekund. Wszystkie pożądane kąty i cechy można określić bezpośrednio na podstawie skanu, bez konieczności łączenia wielu plików.

Chromatyczna technika konfokalna NANOVEA oferuje znacznie większą rozdzielczość, aż do 2,7 nm, i dokładność niż konkurencyjne rozwiązania Focus Variation. Surowa wysokość powierzchni jest mierzona bezpośrednio z detekcji długości fali skupionej na powierzchni, bez błędów powodowanych przez techniki interferometryczne, bez ograniczeń pola widzenia i bez potrzeby przygotowania powierzchni próbki. Materiały o ekstremalnie wysokim lub niskim współczynniku odbicia mogą być łatwo mierzone, a bardzo wysokie kąty ścian są dokładnie charakteryzowane bez żadnych problemów.

W połączeniu z czujnikiem liniowym NANOVEA, pasek danych o szerokości do 4,78 mm może być rejestrowany w jednym przejściu, poruszając się liniowo do 150 mm w kierunku skanowania. Jednocześnie stolik obrotowy może obracać próbkę z żądaną prędkością. Podsumowując, system ten pozwala na tworzenie ciągłej mapy wysokości 3D całego obwodu krawędzi skrawającej, o dowolnej podziałce lub promieniu, w ułamku czasu w porównaniu z innymi technologiami.

Patrz uwaga do aplikacji: Pomiar rotacyjny przy użyciu profilometrii 3D

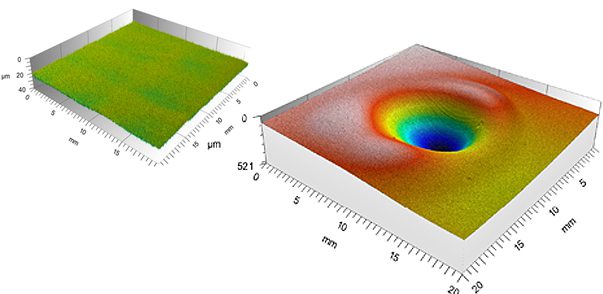

Morfologia polimeru poprzez deformację termiczną

Odkształcenia powierzchni materiałów wywołane czynnikami środowiskowymi, takimi jak temperatura, wilgotność i korozja, mają kluczowe znaczenie dla ich jakości i funkcjonalności. Dokładny pomiar morfologii polimerów 3D pozwala na ilościowe określenie fizycznych deformacji kształtu powierzchni, chropowatości, objętości/powierzchni itp. Powierzchnie podatne na odkształcenia z powodu zużycia kontaktowego, wysokiej temperatury i innych czynników wymagają regularnej kontroli w celu zapewnienia niezawodności działania.

Morfologia polimeru poprzez deformację termiczną z wykorzystaniem profilometrii 3D

Właściwości mechaniczne teflonu w wysokiej temperaturze

W podwyższonych temperaturach ciepło zmienia właściwości mechaniczne teflonu, takie jak twardość i lepkosprężystość, co może skutkować awariami mechanicznymi. Niezbędny jest wiarygodny pomiar termomechanicznego zachowania materiałów polimerowych, aby ilościowo ocenić materiały kandydujące do zastosowań wysokotemperaturowych. The Moduł nano z Nanovei Tester mechaniczny bada twardość, moduł Younga i pełzanie, przykładając obciążenie za pomocą precyzyjnego czujnika piezoelektrycznego i mierząc ewolucję siły i przemieszczenia. Zaawansowany piec tworzy jednolitą temperaturę wokół końcówki wcięcia i powierzchni próbki przez cały czas trwania testu nanowcięcia, aby zminimalizować efekt dryfu termicznego.

Właściwości mechaniczne teflonu w wysokiej temperaturze z wykorzystaniem nanoindentacji

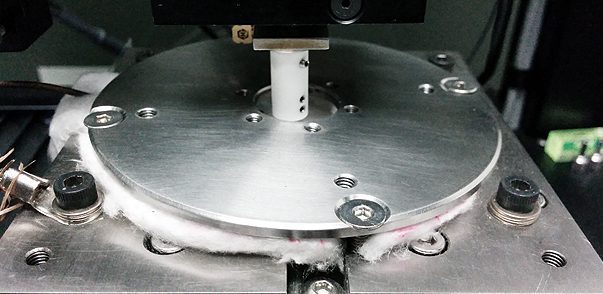

Wysokotemperaturowy łuk elektryczny

Norma ASTM G133 3 jest powszechnie stosowaną standardową konfiguracją do testowania zużycia ślizgowego materiałów. Ze względu na ruch próbki w przód i w tył podczas badania zużycia łukiem posuwisto-zwrotnym, trudno jest zaprojektować piec, który w pełni otacza próbkę i osiąga wysoką i jednorodną temperaturę. Nasze poprzednie badania wykazały, że materiał testowany przy użyciu ustawień posuwisto-zwrotnych i obrotowych może wykazywać znacząco różne zachowania związane ze zużyciem. W związku z tym, w celu zbadania wzajemnego zużycia materiałów w podwyższonych temperaturach, opracowaliśmy stanowisko do badania zużycia łukowego. Obraca on próbkę do testu pin-on-disc i stale oscyluje zgodnie z ruchem wskazówek zegara i przeciwnie do ruchu wskazówek zegara, tworząc ruch posuwisto-zwrotny próbki. Kontakt procesu zużycia może być całkowicie zamknięty w dużym piecu, który zapewnia jednolitą i stabilną temperaturę do 950oC otaczającą próbkę i materiał przeciwny.

Zużycie łuku tłokowego w wysokiej temperaturze przy użyciu trybometru

Sztywność włosia szczotki z wykorzystaniem tribometru

Pędzle są jednymi z najbardziej podstawowych i powszechnie używanych narzędzi na świecie. Mogą być używane do usuwania materiału (szczoteczka do zębów, pędzel archeologiczny, pędzel do szlifierki stołowej), nakładania materiału (pędzel do malowania, pędzel do makijażu, pędzel do złocenia), czesania włókien lub dodawania wzoru. W wyniku działania na nie sił mechanicznych i ściernych, szczotki muszą być stale wymieniane po umiarkowanym użytkowaniu. Na przykład główki szczoteczek do zębów powinny być wymieniane co trzy do czterech miesięcy z powodu strzępienia się w wyniku wielokrotnego użytkowania. Zbyt sztywne włókna szczoteczki do zębów grożą ścieraniem samego zęba zamiast miękkiej płytki nazębnej. Zbyt miękkie włókna szczoteczki sprawiają, że szczoteczka szybciej traci swój kształt. Zrozumienie zmieniającego się wygięcia szczoteczki, a także zużycia i ogólnej zmiany kształtu włókien w różnych warunkach obciążenia jest niezbędne do projektowania szczoteczek, które lepiej spełniają swoje zastosowanie.

Odejmowanie powierzchni zużycia zębów przy użyciu profilometrii 3D

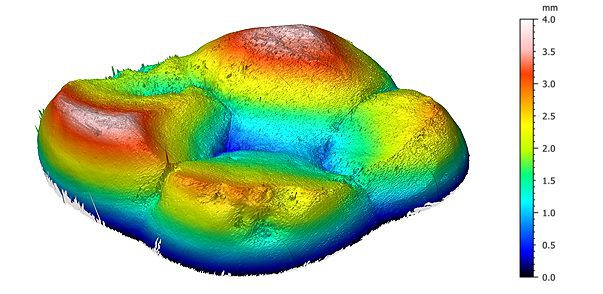

Zużycie zębów, czyli utrata materiału zęba z przyczyn innych niż ubytki i nagłe urazy zębów w ciągu całego życia, jest normalnym procesem u wszystkich dorosłych. Najwyższą warstwą zęba jest szkliwo, które jest najtwardszą substancją w ludzkim ciele i nie może być naturalnie odbudowane. Szkliwo może ścierać się w wyniku kontaktu ząb-ząb, ząb-ciało obce lub ząb-korona zęba, a także w wyniku ekspozycji na kwaśne środowisko. Ważne jest, aby móc precyzyjnie zmierzyć tempo zużycia, utratę objętości i zmianę topografii zęba lub korony zębowej, aby móc skutecznie spowolnić zużycie zęba. Wszystkie te obliczenia można wykonać za pomocą badania odejmowania powierzchni.

Badania odejmowania zużycia powierzchni mają kluczowe znaczenie we wszystkich zastosowaniach, w których analizowane są zmiany topograficzne na stosunkowo niewielkim obszarze w stosunku do całej próbki. Takie badania mogą skutecznie określić zużycie powierzchni, korozję lub stopień podobieństwa między dwiema częściami lub formami. Zdolność do precyzyjnego pomiaru powierzchni i utraty objętości obszaru zainteresowania jest niezbędna do prawidłowego zaprojektowania powłok, folii i podłoży odpornych na zużycie lub korozję

Odejmowanie powierzchni zużycia zębów przy użyciu profilometrii 3D

Odporność na odpryskiwanie krawędzi przy użyciu makroindentacji

Odporność krawędzi kruchych materiałów na wykruszanie lub łuszczenie pod wpływem skoncentrowanych obciążeń jest krytyczną właściwością w przypadku ceramiki dentystycznej, kompozytów żywicznych, urządzeń optycznych montowanych na krawędziach, ceramicznych końcówek narzędzi, cienkich chipów półprzewodnikowych i wielu innych materiałów. Test odporności na wykruszanie krawędzi zapewnia metodę ilościowego pomiaru odporności na pękanie, ciągliwości i wytrzymałości na wykruszanie krawędzi tych materiałów. Metoda ta wykorzystuje stożkowy wgłębnik do wykruszania prostokątnej krawędzi kruchej próbki w określonych odległościach od krawędzi. Dowody archeologiczne ujawniły, że metoda ta jest podobna do sposobu, w jaki pierwsi ludzie wybierali kamienie do produkcji narzędzi i broni. Setki tysięcy lat później testy wykruszania krawędzi pozostają krytycznym narzędziem w zastosowaniach, w których chodzi o wytrzymałość krawędzi.

Test odporności na odpryskiwanie krawędzi przy użyciu makroindentacji

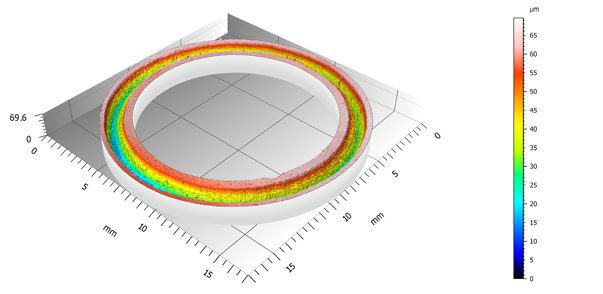

Pomiar rotacyjny przy użyciu profilometrii 3D

Chropowatość i tekstura powierzchni części mechanicznych ma kluczowe znaczenie dla ich końcowego zastosowania. Konwencjonalna powierzchnia profilometria zazwyczaj skanują powierzchnię próbki tylko z jednego kierunku. Precyzyjny pomiar obrotowy 360° części o kształcie cylindrycznym jest niezbędny do pomiaru szczegółowych cech powierzchni pod różnymi kątami. Taka kontrola 3D 360° zapewnia najwęższe tolerancje w kontroli jakości procesów produkcyjnych. Co więcej, w czasie eksploatacji zużycie powoduje powstawanie wgnieceń, pęknięć i chropowatości na całej powierzchni części cylindrycznej. Kontrola powierzchni na jednej powierzchni próbki może pominąć ważne informacje ukryte na tylnej stronie.

Skanowanie śladów zużycia 3D na miejscu na trybometrze

Konwencjonalny trzpień na tarczy lub tłokowy trybometr rejestruje COF podczas testu zużycia. Szybkość zużycia mierzy się po teście zużycia, przenosząc próbkę do profilometru i skanując profile przekroju ścieżki zużycia. Taka metoda może wprowadzać błędy, gdy próbka ma niejednorodny ślad zużycia. Co więcej, próbki takie jak powłoki wielowarstwowe mają różną odporność na zużycie w różnych warstwach powłoki. Potrzebna jest bardziej niezawodna i powtarzalna technika oceny zużycia - firma Nanovea opracowała trybometr wyposażony w bezdotykowy profilometr 3D, który wykonuje skanowanie 3D całego śladu zużycia na etapie próbki trybometru. Monitoruje on ewolucję morfologii ścieżki zużycia 3D, umożliwiając użytkownikom dokładne obliczenie szybkości zużycia i określenie trybu awarii na różnych etapach przy użyciu jednej próbki testowej.

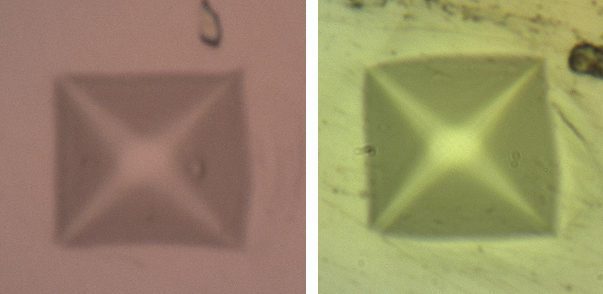

Pomiar twardości metodą Vickersa przy niskim obciążeniu

Podczas pomiaru twardości Vickersa pod mikroskopem pojawiają się nieuniknione błędy użytkownika. Szczególnie przy niskich obciążeniach, niewielkie błędy pomiaru wielkości wgłębienia powodują duże odchylenia twardości. Dla porównania, testy nanoindentacyjne oceniają właściwości mechaniczne materiału poprzez wbijanie końcówki wgłębnika w badany materiał i precyzyjne rejestrowanie ewolucji obciążenia i przemieszczenia końcówki. Pozwala to uniknąć błędów użytkownika w pomiarze wielkości odcisku.

Pomiar twardości Vickersa przy niskim obciążeniu z wykorzystaniem nanoindentacji