Catégorie : Essais de profilométrie

Contrôle de la rugosité de surface des comprimés pharmaceutiques

Comprimés pharmaceutiques

Contrôle de la rugosité à l'aide de profilomètres 3d

Auteur :

Jocelyn Esparza

Introduction

Les comprimés pharmaceutiques sont la posologie médicale la plus utilisée de nos jours. Chaque comprimé est composé d'une combinaison de substances actives (les produits chimiques qui produisent l'effet pharmacologique) et de substances inactives (désintégrant, liant, lubrifiant, diluant - généralement sous forme de poudre). Les substances actives et inactives sont ensuite comprimées ou moulées en un solide. Ensuite, selon les spécifications du fabricant, les comprimés sont enrobés ou non enrobés.

Pour être efficaces, les enrobages des comprimés doivent suivre les contours fins des logos ou des caractères en relief sur les comprimés, ils doivent être suffisamment stables et solides pour survivre à la manipulation du comprimé, et ils ne doivent pas faire coller les comprimés entre eux pendant le processus d'enrobage. Les comprimés actuels sont généralement dotés d'un enrobage à base de polysaccharides et de polymères qui comprennent des substances comme des pigments et des plastifiants. Les deux types les plus courants d'enrobage des comprimés sont l'enrobage par film et l'enrobage par sucre. Par rapport à l'enrobage au sucre, l'enrobage par film est moins volumineux, plus durable et moins long à préparer et à appliquer. Cependant, les pelliculages ont plus de difficultés à masquer l'apparence des comprimés.

L'enrobage des comprimés est essentiel pour protéger les comprimés de l'humidité, masquer le goût des ingrédients et les rendre plus faciles à avaler. Plus important encore, l'enrobage du comprimé contrôle l'emplacement et la vitesse de libération du médicament.

OBJECTIF DE MESURE

Dans cette application, nous utilisons le Profileur optique NANOVEA et le logiciel Mountains avancé pour mesurer et quantifier la topographie de diverses pilules pressées de marque (1 enrobée et 2 non enrobées) afin de comparer leur rugosité de surface.

On suppose que l'Advil (enduit) aura la rugosité de surface la plus faible en raison du revêtement protecteur dont il est doté.

NANOVEA

HS2000

Conditions d'essai

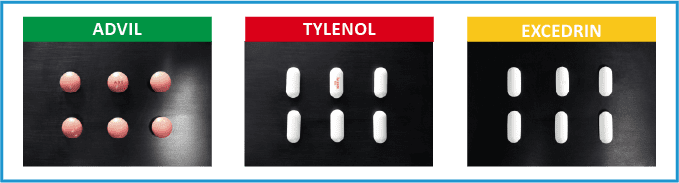

Trois lots de comprimés pressés de produits pharmaceutiques de marque ont été scannés avec le Nanovea HS2000.

en utilisant un capteur linéaire à haute vitesse pour mesurer divers paramètres de rugosité de surface conformément à la norme ISO 25178.

Zone de balayage

2 x 2 mm

Résolution du balayage latéral

5 x 5 μm

Durée du balayage

4 secondes

Échantillons

Résultats et discussion

Après avoir scanné les comprimés, une étude de la rugosité de surface a été réalisée avec le logiciel d'analyse avancé Mountains pour calculer la moyenne de surface, la moyenne quadratique et la hauteur maximale de chaque comprimé.

Les valeurs calculées confirment l'hypothèse selon laquelle Advil a une rugosité de surface plus faible en raison de l'enrobage protecteur qui recouvre ses ingrédients. Le Tylenol présente la rugosité de surface la plus élevée parmi les trois comprimés mesurés.

Une carte des hauteurs en 2D et 3D de la topographie de la surface de chaque tablette a été produite, montrant les distributions des hauteurs mesurées. Une tablette sur cinq a été sélectionnée pour représenter les cartes de hauteur de chaque marque. Ces cartes de hauteur constituent un excellent outil pour la détection visuelle des caractéristiques de surface périphériques telles que les creux ou les pics.

Conclusion

Dans cette étude, nous avons analysé et comparé la rugosité de surface de trois pilules pharmaceutiques pressées de marques connues : Advil, Tylenol et Excedrin. Advil s'est avéré avoir la rugosité de surface moyenne la plus faible. Cela peut être attribué à la présence de l'enrobage orange qui recouvre le médicament. En revanche, Excedrin et Tylenol n'ont pas d'enrobage, mais leur rugosité de surface diffère quand même l'une de l'autre. Le Tylenol s'est avéré avoir la rugosité de surface moyenne la plus élevée de tous les comprimés étudiés.

Utilisation de la NANOVEA HS2000 avec capteur de ligne à haute vitesse, nous avons pu mesurer 5 comprimés en moins d'une minute. Cela peut s'avérer utile pour les tests de contrôle de la qualité de centaines de comprimés dans une production actuelle.

Vous avez une application similaire ?

Outils dentaires : Analyse dimensionnelle et de la rugosité de surface

INTRODUCTION

Des dimensions précises et une rugosité de surface optimale sont essentielles au fonctionnement des vis dentaires. De nombreuses dimensions de vis dentaires nécessitent une grande précision, comme les rayons, les angles, les distances et les hauteurs de marche. Comprendre la rugosité de la surface locale est également très important pour tout outil médical ou pièce insérée à l’intérieur du corps humain afin de minimiser la friction de glissement.

PROFILOMÉTRIE SANS CONTACT POUR ÉTUDE DIMENSIONNELLE

Nanovea Profileurs 3D sans contact utilisez une technologie basée sur la lumière chromatique pour mesurer n'importe quelle surface matérielle : transparente, opaque, spéculaire, diffusive, polie ou rugueuse. Contrairement à une technique de sonde tactile, la technique sans contact peut mesurer à l'intérieur de zones restreintes et n'ajoutera aucune erreur intrinsèque due à la déformation causée par la pression de la pointe sur un matériau plastique plus souple. La technologie basée sur la lumière chromatique offre également des précisions latérales et en hauteur supérieures à la technologie de variation de mise au point. Les profileurs Nanovea peuvent scanner de grandes surfaces directement sans couture et profiler la longueur d'une pièce en quelques secondes. Les caractéristiques de surface de la gamme nano à macro et les angles de surface élevés peuvent être mesurés grâce à la capacité du profileur à mesurer des surfaces sans qu'aucun algorithme complexe ne manipule les résultats.

OBJECTIF DE MESURE

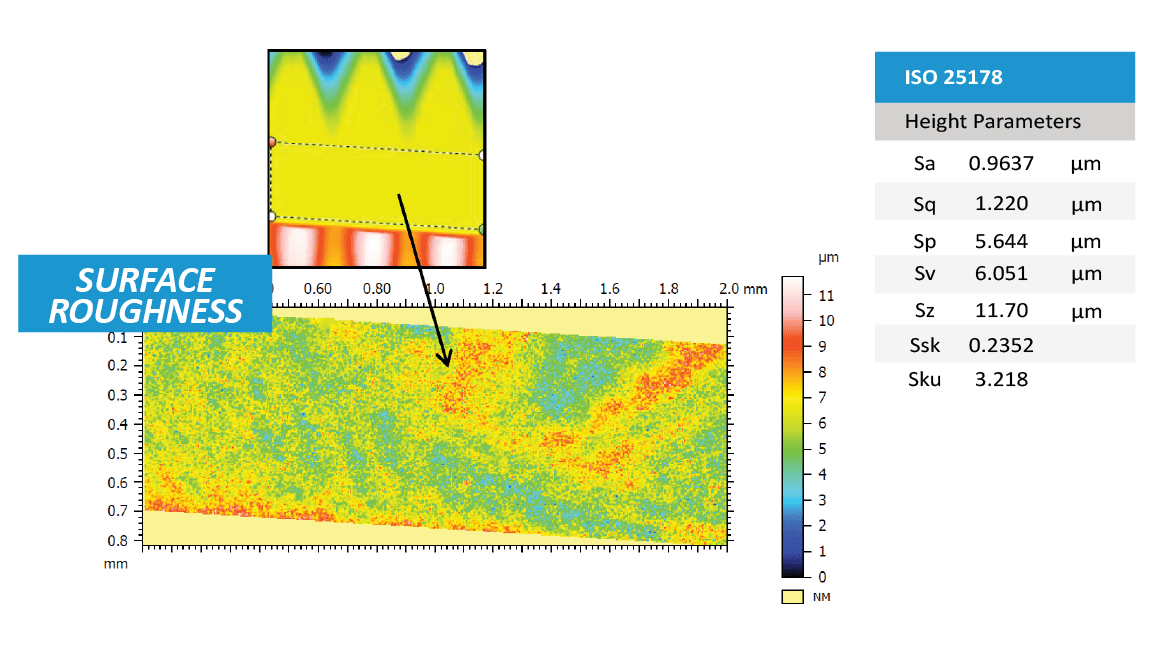

Dans cette application, le profileur optique Nanovea ST400 a été utilisé pour mesurer une vis dentaire le long des caractéristiques plates et filetées en une seule mesure. La rugosité de la surface a été calculée à partir de la zone plane et diverses dimensions des éléments filetés ont été déterminées.

Echantillon de vis dentaire analysé par NANOVEA Profileur optique.

Échantillon de vis dentaire analysé.

RÉSULTATS

Surface 3D

La vue 3D et la vue en fausses couleurs de la vis dentaire montrent une zone plane avec un filetage commençant de chaque côté. Il fournit aux utilisateurs un outil simple pour observer directement la morphologie de la vis sous différents angles. La zone plane a été extraite de l’analyse complète pour mesurer sa rugosité de surface.

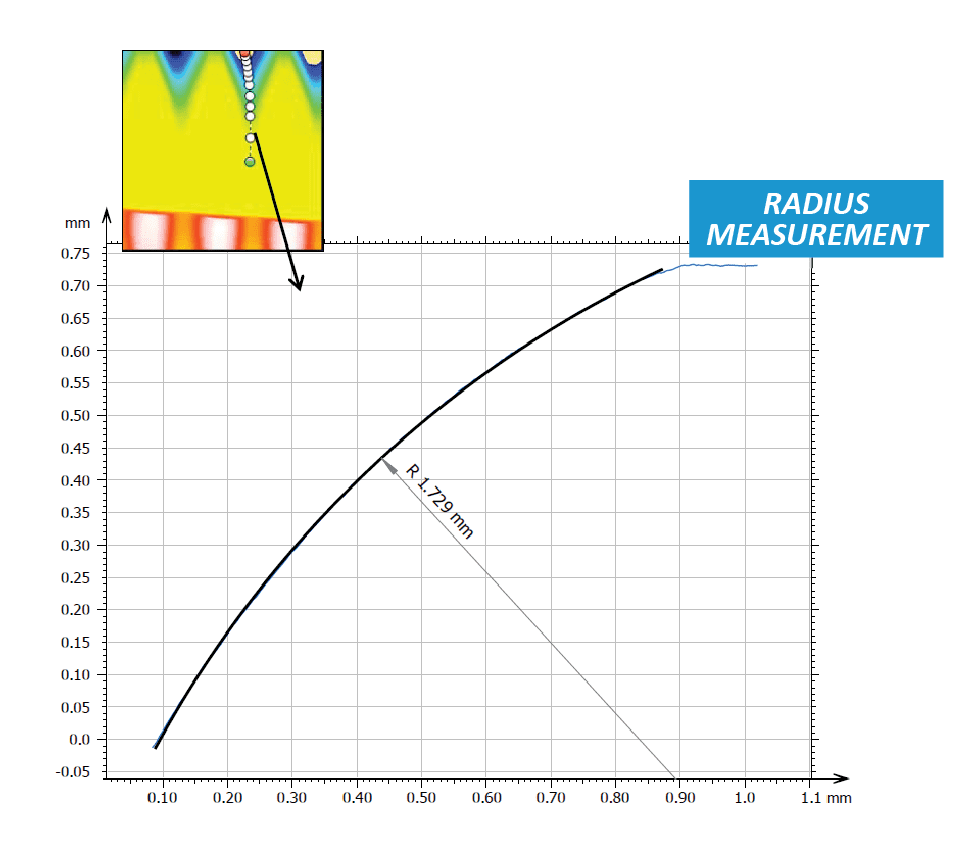

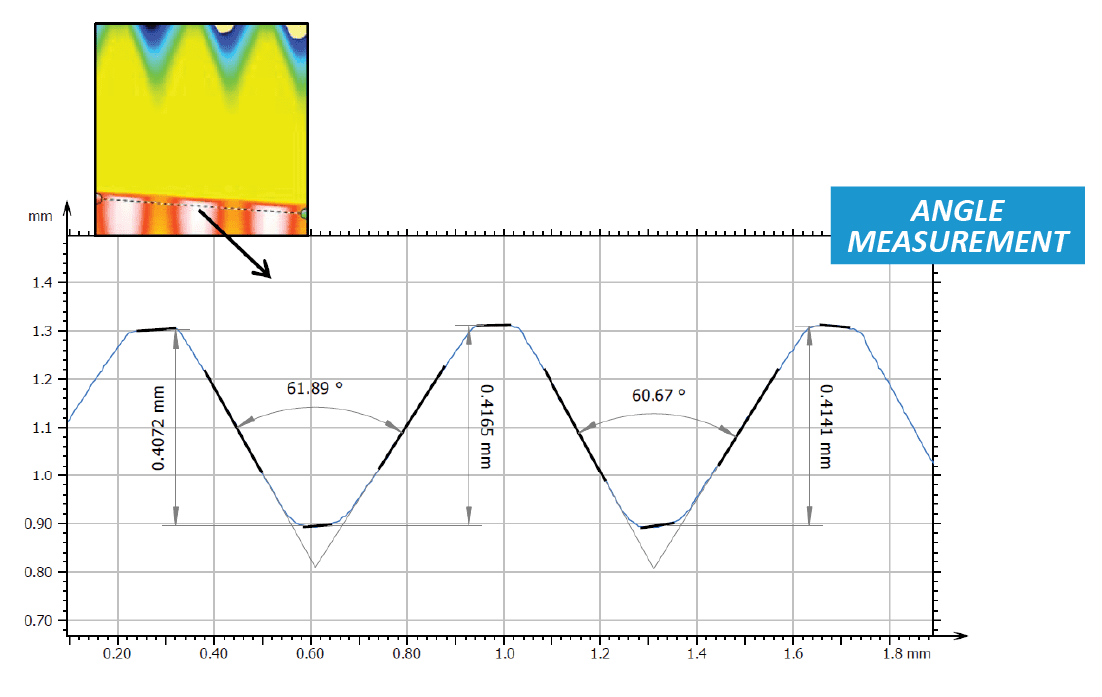

Analyse de surfaces 2D

Les profils de lignes peuvent également être extraits de la surface pour afficher une vue en coupe transversale de la vis. L'analyse des contours et les études de hauteur de marche ont été utilisées pour mesurer des dimensions précises à un certain endroit de la vis.

CONCLUSION

Dans cette application, nous avons présenté la capacité du profileur 3D sans contact Nanovea à calculer avec précision la rugosité de surface locale et à mesurer de grandes caractéristiques dimensionnelles en un seul scan.

Les données montrent une rugosité de surface locale de 0,9637 μm. Le rayon de la vis entre les filetages s'est avéré être de 1,729 mm et les filetages avaient une hauteur moyenne de 0,413 mm. L'angle moyen entre les fils a été déterminé comme étant de 61,3°.

Les données présentées ici ne représentent qu'une partie des calculs disponibles dans le logiciel d'analyse.

Préparé par

Duanjie Li, Ph.D., Jonathan Thomas et Pierre Leroux

Contrôle de la rugosité en ligne

Détection instantanée des erreurs avec les profileurs en ligne

La rugosité et la texture de la surface sont essentielles pour l'utilisation finale d'un produit. Une inspection en ligne rapide, quantifiable et fiable de la surface des produits permet de détecter immédiatement les produits défectueux et de déterminer le travail à effectuer.

des conditions de la chaîne de production. Il permet non seulement d'améliorer la productivité et l'efficacité, mais aussi de réduire les taux de défauts,

les reprises et les déchets.

IMPORTANCE DU PROFILEUR SANS CONTACT POUR LE CONTRÔLE DE LA RUGOSITÉ EN LIGNE

Les défauts de surface proviennent du traitement des matériaux et de la fabrication des produits. L'inspection de la qualité des surfaces en ligne garantit le contrôle qualité le plus strict des produits finaux. La Nanovéa Profilomètres 3D sans contact utilise la technologie confocale chromatique avec une capacité unique pour déterminer la rugosité d'un échantillon sans contact. Plusieurs capteurs profileurs peuvent être installés pour surveiller simultanément la rugosité et la texture de différentes zones du produit. Le seuil de rugosité calculé en temps réel par le logiciel d’analyse constitue un outil réussite/échec rapide et fiable.

OBJECTIF DE MESURE

Dans cette étude, le système de convoyeur d'inspection de la rugosité Nanovea équipé d'un capteur ponctuel est utilisé pour inspecter la rugosité de surface des échantillons d'acrylique et de papier de verre. Nous démontrons la capacité du profilomètre sans contact Nanovea à fournir une inspection rapide et fiable de la rugosité en ligne sur une ligne de production en temps réel.

RÉSULTATS ET DISCUSSION

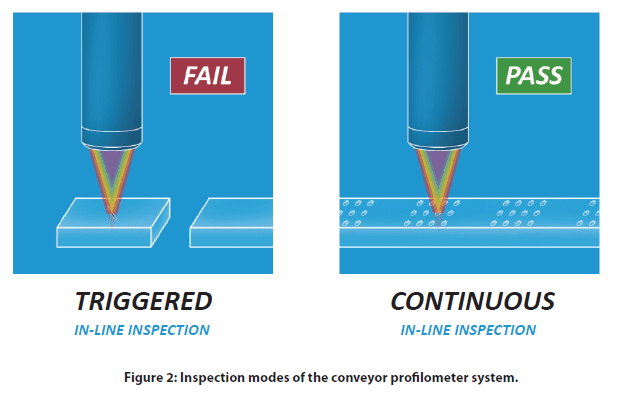

Le système de profilomètre à convoyeur peut fonctionner en deux modes, à savoir le mode déclenchement et le mode continu. Comme l'illustre la figure 2, la rugosité de surface des échantillons est mesurée lorsqu'ils passent sous les têtes de profilage optiques en mode Trigger. En comparaison, le mode continu permet de mesurer en continu la rugosité de la surface d'un échantillon continu, tel qu'une feuille de métal ou un tissu. Plusieurs capteurs de profileurs optiques peuvent être installés pour surveiller et enregistrer la rugosité de différentes zones de l'échantillon.

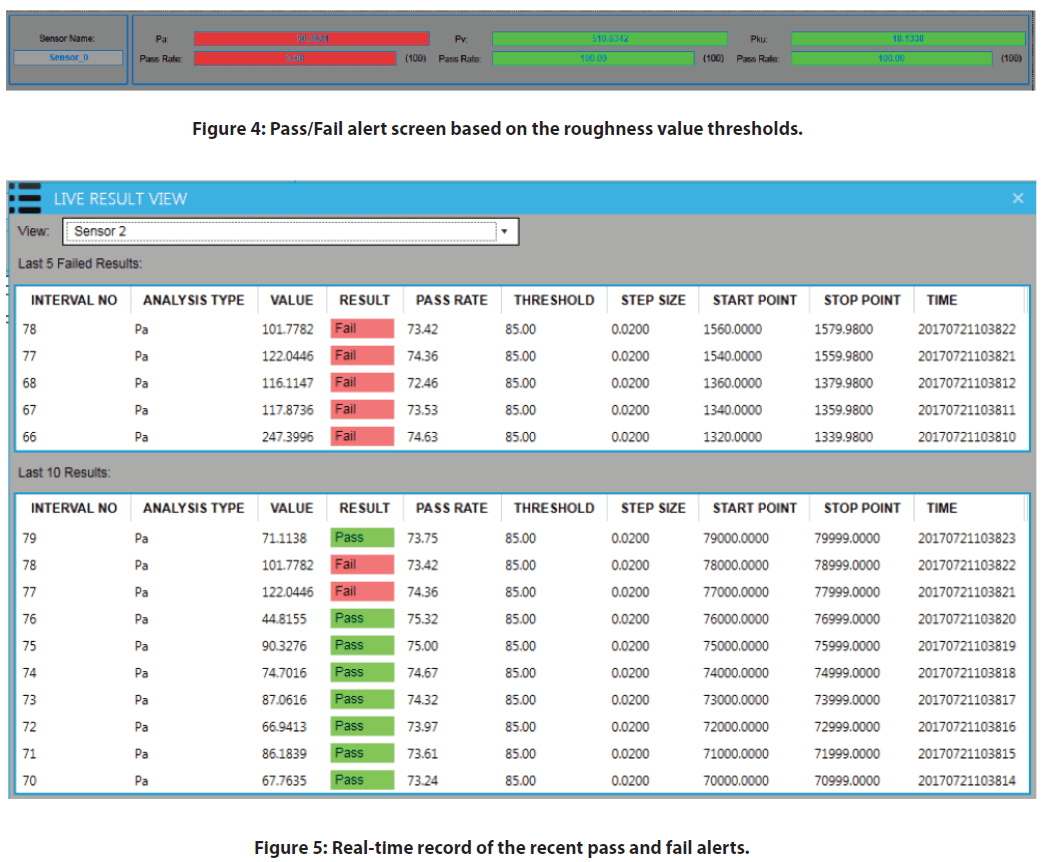

Pendant la mesure d'inspection de la rugosité en temps réel, les alertes de réussite et d'échec s'affichent sur les fenêtres du logiciel, comme le montrent la Figure 4 et la Figure 5. Lorsque la valeur de la rugosité se situe dans les limites des seuils fixés, la rugosité mesurée est mise en évidence en vert. Cependant, la surbrillance devient rouge lorsque la rugosité de surface mesurée est en dehors de la plage des valeurs seuils définies. L'utilisateur dispose ainsi d'un outil lui permettant de déterminer la qualité de la finition de surface d'un produit.

Dans les sections suivantes, deux types d'échantillons, par exemple de l'acrylique et du papier de verre, sont utilisés pour démontrer les modes de déclenchement et continu du système d'inspection.

Mode de déclenchement : Inspection de la surface de l'échantillon d'acrylique

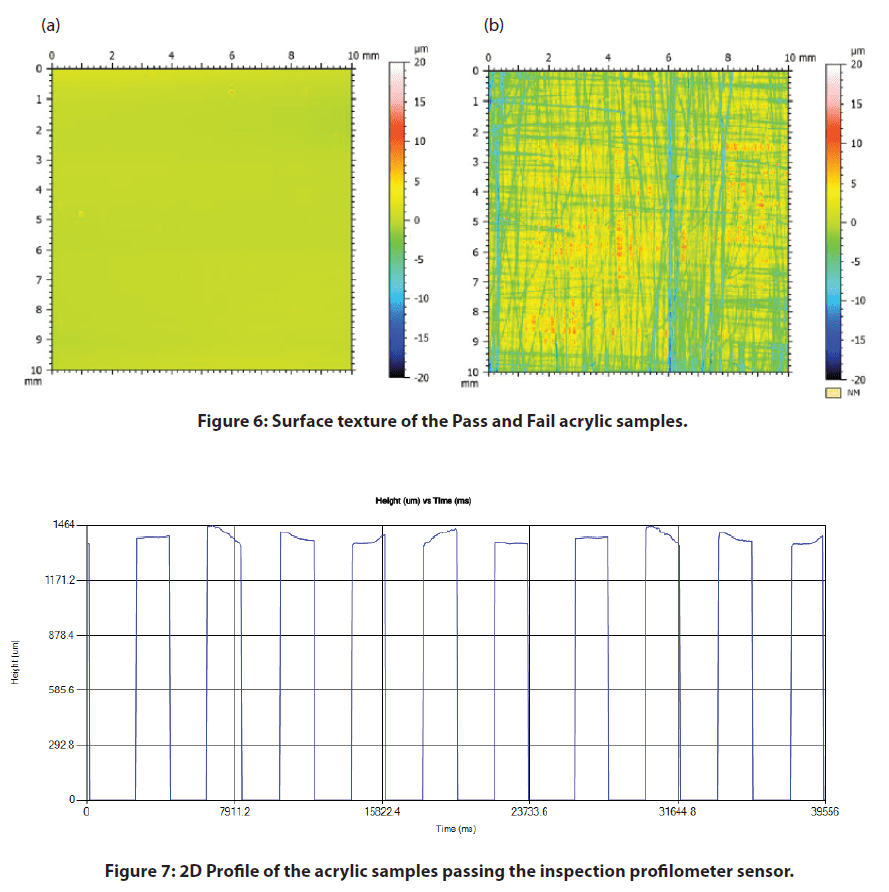

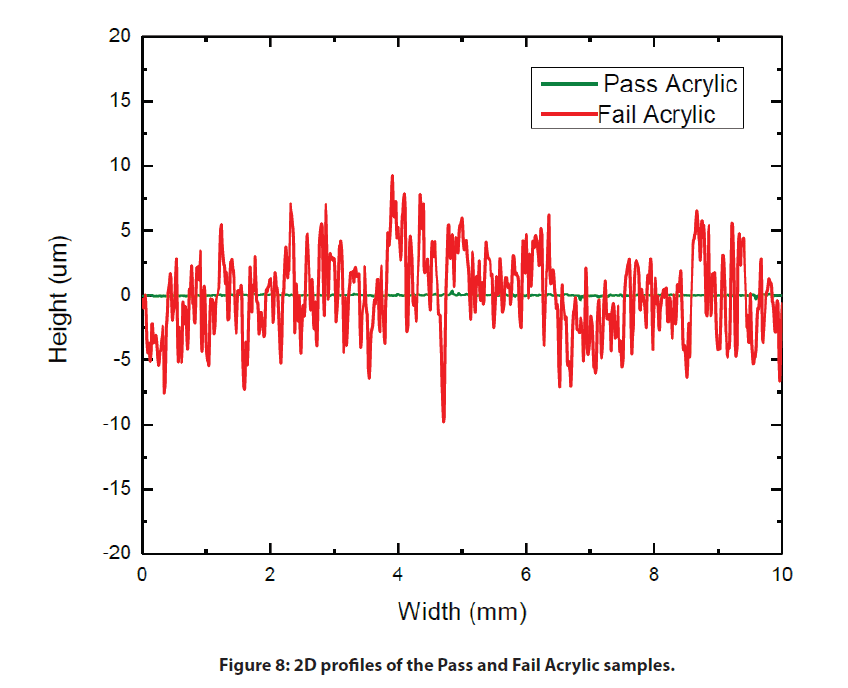

Une série d'échantillons d'acrylique sont alignés sur la bande transporteuse et se déplacent sous la tête du profileur optique, comme le montre la figure 1. La vue en fausses couleurs de la figure 6 montre le changement de la hauteur de la surface. Certains des échantillons d'acrylique finis en miroir ont été poncés pour créer une texture de surface rugueuse, comme le montre la figure 6b.

Lorsque les échantillons d'acrylique se déplacent à une vitesse constante sous la tête du profileur optique, le profil de la surface est mesuré, comme le montrent les Figure 7 et Figure 8. La valeur de rugosité du profil mesuré est calculée en même temps et comparée aux valeurs seuils. L'alerte rouge est déclenchée lorsque la valeur de rugosité est supérieure au seuil fixé, ce qui permet aux utilisateurs de détecter et de localiser immédiatement le produit défectueux sur la ligne de production.

Mode continu : Inspection de la surface de l'échantillon de papier de verre

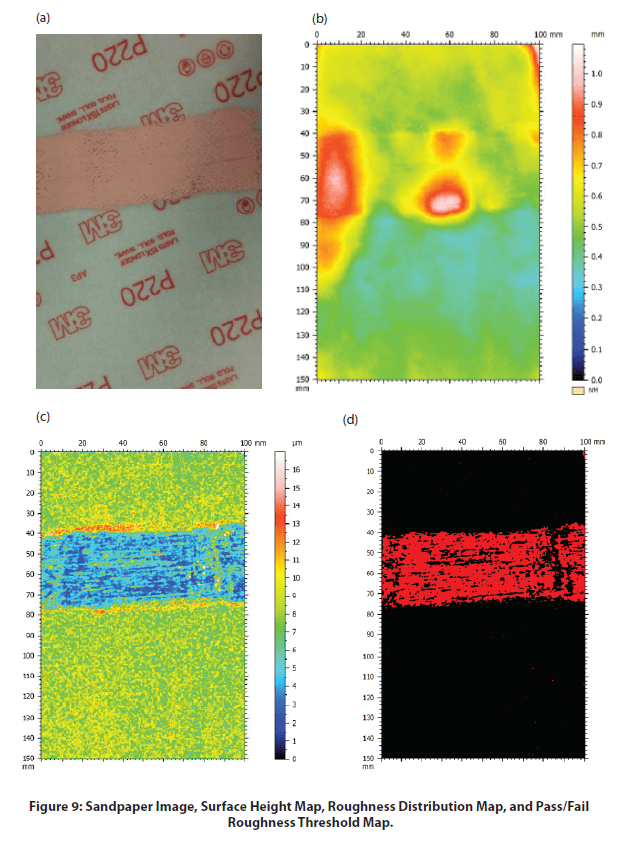

Carte de hauteur de surface, carte de distribution de la rugosité et carte de seuil de rugosité Pass / Fail de la surface de l'échantillon de papier de verre, comme le montre la figure 9. L'échantillon de papier de verre présente quelques pics plus élevés dans la partie utilisée, comme le montre la carte de hauteur de surface. Les différentes couleurs de la palette de la figure 9C représentent la valeur de rugosité de la surface locale. La carte de rugosité montre une rugosité homogène dans la zone intacte de l'échantillon de papier de verre, tandis que la zone utilisée est surlignée en bleu foncé, indiquant la valeur de rugosité réduite dans cette région. Un seuil de rugosité Pass/Fail peut être défini pour localiser ces régions, comme le montre la figure 9D.

Lorsque le papier de verre passe en continu sous le capteur du profileur en ligne, la valeur de la rugosité locale en temps réel est calculée et enregistrée, comme le montre la figure 10. Les alertes de réussite/échec sont affichées sur l'écran du logiciel en fonction des valeurs seuils de rugosité définies, ce qui constitue un outil rapide et fiable pour le contrôle de la qualité. La qualité de la surface du produit dans la ligne de production est inspectée in situ pour découvrir à temps les zones défectueuses.

Dans cette application, nous avons montré que le profilomètre de convoyeur Nanovea équipé d'un capteur de profilage optique sans contact fonctionne comme un outil fiable de contrôle de la qualité en ligne de manière efficace et efficiente.

Le système d'inspection peut être installé sur la ligne de production pour contrôler la qualité de surface des produits sur place. Le seuil de rugosité est un critère fiable pour déterminer la qualité de la surface des produits, ce qui permet aux utilisateurs de détecter à temps les produits défectueux. Deux modes d'inspection, à savoir le mode de déclenchement et le mode continu, sont prévus pour répondre aux besoins d'inspection de différents types de produits.

Les données présentées ici ne représentent qu'une partie des calculs disponibles dans le logiciel d'analyse. Les profilomètres Nanovea mesurent pratiquement n'importe quelle surface dans des domaines tels que les semi-conducteurs, la microélectronique, le solaire, les fibres, l'optique, l'automobile, l'aérospatiale, la métallurgie, l'usinage, les revêtements, la pharmacie, le biomédical, l'environnement et bien d'autres.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

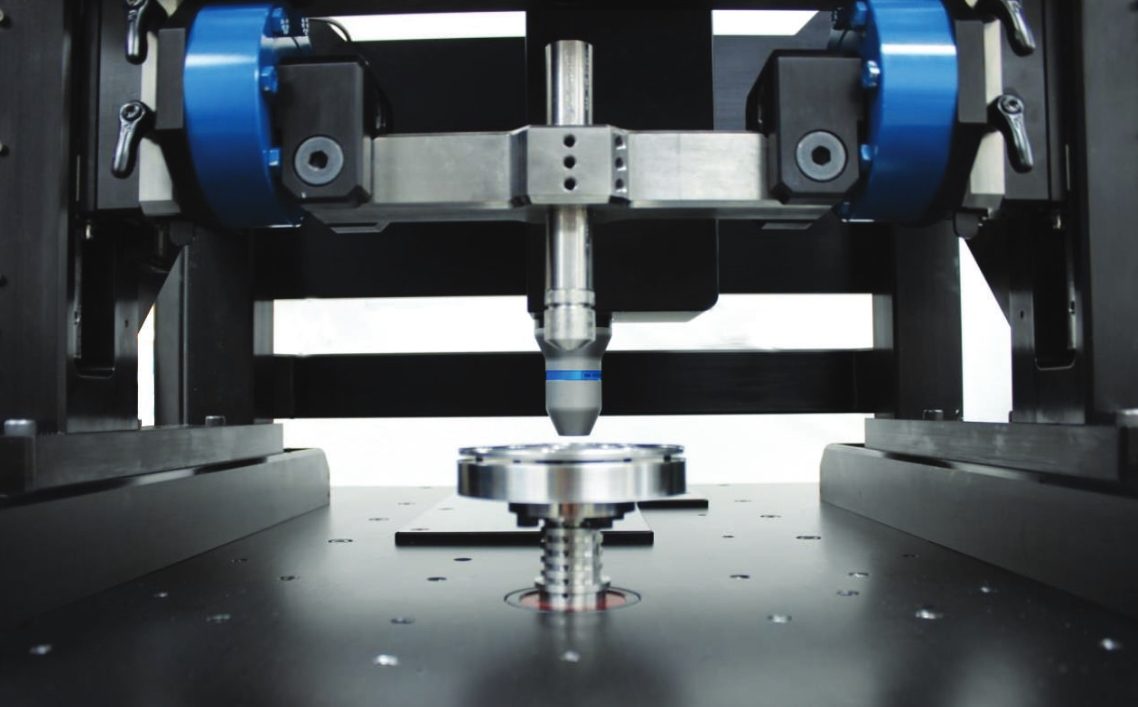

Essai d'usure du bloc sur la bague

IMPORTANCE DE L'ÉVALUATION DE L'USURE DU BLOC SUR LA BAGUE

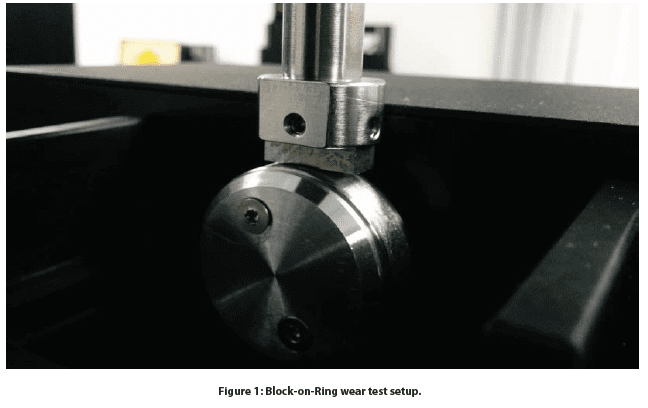

Le test Block-on-Ring (ASTM G77) est une technique largement utilisée qui évalue les comportements d'usure par glissement des matériaux dans différentes conditions simulées et permet un classement fiable des couples de matériaux pour des applications tribologiques spécifiques.

OBJECTIF DE MESURE

Dans cette application, le testeur mécanique de Nanovea mesure l'YS et l'UTS d'échantillons d'acier inoxydable SS304 et d'alliage métallique d'aluminium Al6061. Les échantillons ont été choisis pour leurs valeurs YS et UTS communément reconnues, montrant la fiabilité des méthodes d'indentation de Nanovea.

Le comportement à l'usure par glissement d'un bloc H-30 sur un anneau S-10 a été évalué par le tribomètre de Nanovea utilisant le module Block-on-Ring. Le bloc H-30 est fabriqué en acier à outils 01 d'une dureté de 30HRC, tandis que l'anneau S-10 est en acier de type 4620 d'une dureté de surface de 58 à 63 HRC et d'un diamètre d'anneau d'environ 34,98 mm. Des tests Block-on-Ring ont été effectués dans des environnements secs et lubrifiés pour étudier l'effet sur le comportement à l'usure. Des tests de lubrification ont été effectués avec de l'huile minérale lourde USP. La trace d'usure a été examinée à l'aide du système Nanovea Profilomètre 3D sans contact. Les paramètres de test sont résumés dans le tableau 1. Le taux d'usure (K) a été évalué à l'aide de la formule K = V/(F × s), où V est le volume usé, F est la charge normale et s est la distance de glissement.

RÉSULTATS ET DISCUSSION

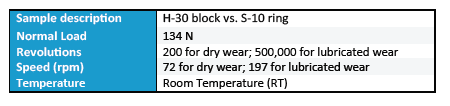

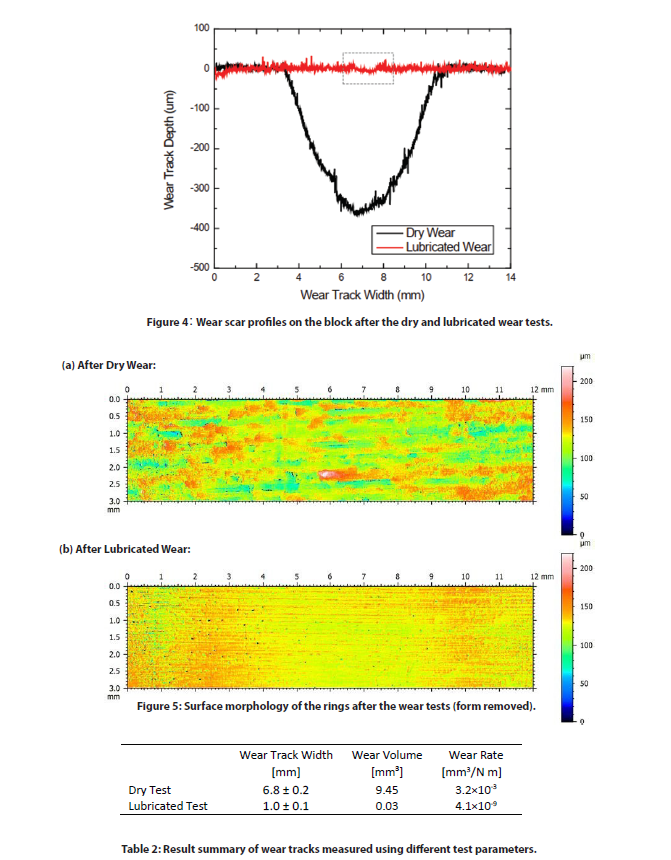

La figure 2 compare le coefficient de frottement (COF) des tests Block-on-Ring dans des environnements secs et lubrifiés. Le bloc présente nettement plus de friction dans un environnement sec que dans un environnement lubrifié. COF

fluctue pendant la période de rodage au cours des 50 premiers tours et atteint un COF constant d'environ 0,8 pour le reste de l'essai d'usure de 200 tours. En comparaison, le test Block-on-Ring effectué dans le cadre de la lubrification à l'huile minérale lourde USP présente un faible COF constant de 0,09 tout au long du test d'usure de 500 000 tours. Le lubrifiant réduit considérablement le COF entre les surfaces d'environ 90 fois.

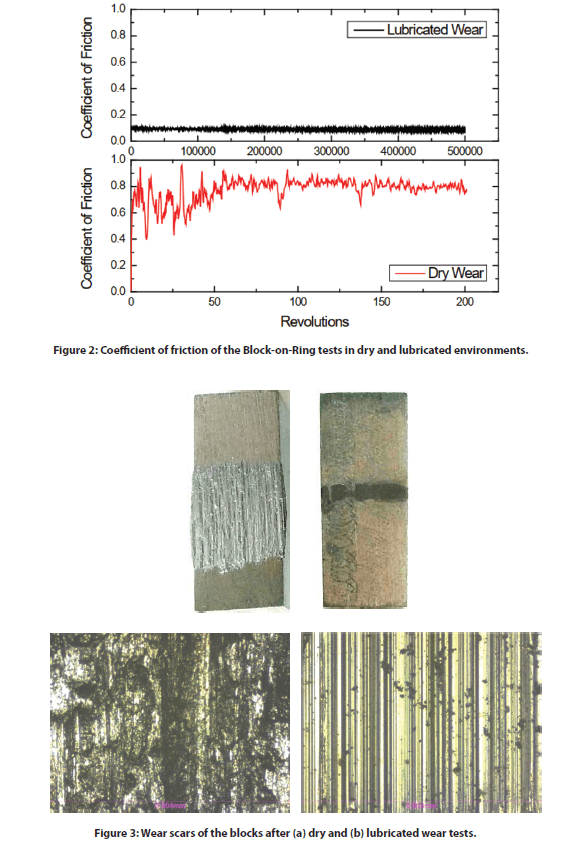

Les figures 3 et 4 montrent les images optiques et les profils 2D en coupe transversale des traces d'usure sur les blocs après les essais d'usure à sec et lubrifiés. Les volumes des traces d'usure et les taux d'usure sont indiqués dans le tableau 2. Le bloc d'acier après l'essai d'usure à sec à une vitesse de rotation inférieure de 72 tr/min pendant 200 tours présente un grand volume de cicatrices d'usure de 9,45 mm˙. En comparaison, l'essai d'usure réalisé à une vitesse plus élevée de 197 rpm pour 500 000 révolutions dans le lubrifiant à base d'huile minérale crée un volume de traces d'usure sensiblement plus petit de 0,03 mm˙.

Les images de la ÿgure 3 montrent qu'une usure sévère a lieu pendant les tests dans les conditions sèches par rapport à l'usure légère du test d'usure lubrifié. La chaleur élevée et les vibrations intenses générées pendant le test d'usure à sec favorisent l'oxydation des débris métalliques, ce qui entraîne une abrasion sévère des trois corps. Dans l'essai lubrifié, l'huile minérale réduit la friction et refroidit la face de contact tout en transportant les débris abrasifs créés par l'usure. Cela conduit à une réduction signiÿcative du taux d'usure par un facteur de ~8×10ˆ. Une telle di˛erence substantielle dans la résistance à l'usure dans des environnements di˛erents montre l'importance d'une simulation appropriée de l'usure par glissement dans des conditions de service réalistes.

Le comportement de l'usure peut changer radicalement lorsque de petits changements sont introduits dans les conditions d'essai. La polyvalence du tribomètre de Nanovea permet de mesurer l'usure dans des conditions de haute température, de lubrification et de tribocorrosion. Le contrôle précis de la vitesse et de la position par le moteur avancé permet d'effectuer des tests d'usure à des vitesses allant de 0,001 à 5000 tr/min, ce qui en fait un outil idéal pour les laboratoires de recherche/essai pour étudier l'usure dans des conditions tribologiques di˛erentes.

L'état de surface des échantillons a été examiné par le proÿlomètre optique sans contact de Nanovea. La figure 5 montre la morphologie de la surface des anneaux après les tests d'usure. La forme cylindrique est enlevée pour mieux présenter la morphologie de la surface et la rugosité créée par le processus d'usure par glissement. Une rugosité de surface significative a eu lieu en raison du processus d'abrasion à trois corps pendant l'essai d'usure à sec de 200 tours. Le bloc et la bague après l'essai d'usure à sec présentent une rugosité Ra de 14,1 et 18,1 µm, respectivement, contre 5,7 et 9,1 µm pour l'essai d'usure lubrifié à long terme de 500 000 tours à une vitesse plus élevée. Ce test démontre l'importance d'une lubrification correcte du contact entre le piston et le cylindre. Une usure importante endommage rapidement la surface de contact sans lubrification et entraîne une détérioration irréversible de la qualité de service, voire la casse du moteur.

CONCLUSION

Dans cette étude, nous montrons comment le tribomètre de Nanovea est utilisé pour évaluer le comportement à l'usure par glissement d'un couple acier-métal à l'aide du module Block-on-Ring conforme à la norme ASTM G77. Le lubrifiant joue un rôle essentiel dans les propriétés d’usure du couple de matériaux. L'huile minérale réduit le taux d'usure du bloc H-30 d'un facteur d'environ 8 × 10 et le COF d'environ 90 fois. La polyvalence du tribomètre de Nanovea en fait un outil idéal pour mesurer le comportement à l'usure dans diverses conditions de lubrification, de température élevée et de tribocorrosion.

Le tribomètre de Nanovea propose des tests d'usure et de friction précis et reproductibles en utilisant les modes rotatif et linéaire conformes aux normes ISO et ASTM, avec des modules optionnels d'usure à haute température, de lubrification et de tribocorrosion disponibles dans un système pré-intégré. La gamme inégalée de Nanovea est une solution idéale pour déterminer la gamme complète des propriétés tribologiques des revêtements, films et substrats fins ou épais, souples ou durs.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Analyse des matériaux composites à l'aide de la profilométrie 3D

Importance de la profilométrie sans contact pour les matériaux composites

Il est essentiel de minimiser les défauts pour que les matériaux composites soient aussi solides que possible dans les applications de renforcement. Comme il s'agit d'un matériau anisotrope, il est essentiel que la direction du tissage soit cohérente pour maintenir la prévisibilité des performances. Les matériaux composites présentent l'un des rapports résistance/poids les plus élevés, ce qui les rend plus résistants que l'acier dans certains cas. Il est important de limiter la surface exposée dans les composites pour minimiser la vulnérabilité chimique et les effets de l'expansion thermique. L'inspection de surface par profilométrie est essentielle pour le contrôle de la qualité de la production des composites afin de garantir des performances solides sur une longue période de service.

de Nanovéa Profilomètre 3D sans contact est différent des autres techniques de mesure de surface telles que les sondes tactiles ou l'interférométrie. Nos profilomètres utilisent le chromatisme axial pour mesurer presque toutes les surfaces et l'étagement ouvert permet d'échantillonner des échantillons de toutes tailles sans aucune préparation nécessaire. Les mesures nano à macro sont obtenues lors de la mesure du profil de surface sans aucune influence de la réflectivité ou de l'absorption de l'échantillon. Nos profilomètres mesurent facilement n'importe quel matériau : transparent, opaque, spéculaire, diffusif, poli et rugueux avec la capacité avancée de mesurer des angles de surface élevés sans manipulation logicielle. La technique du profilomètre sans contact offre la capacité idéale et conviviale pour maximiser les études de surface des matériaux composites ; ainsi que les avantages des capacités combinées 2D et 3D.

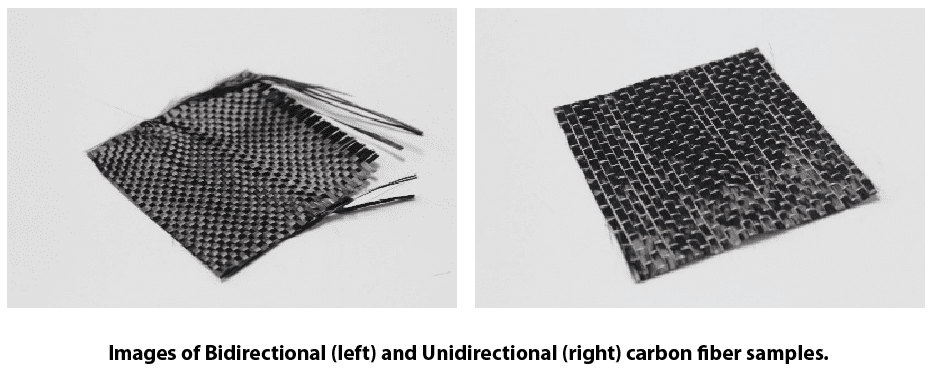

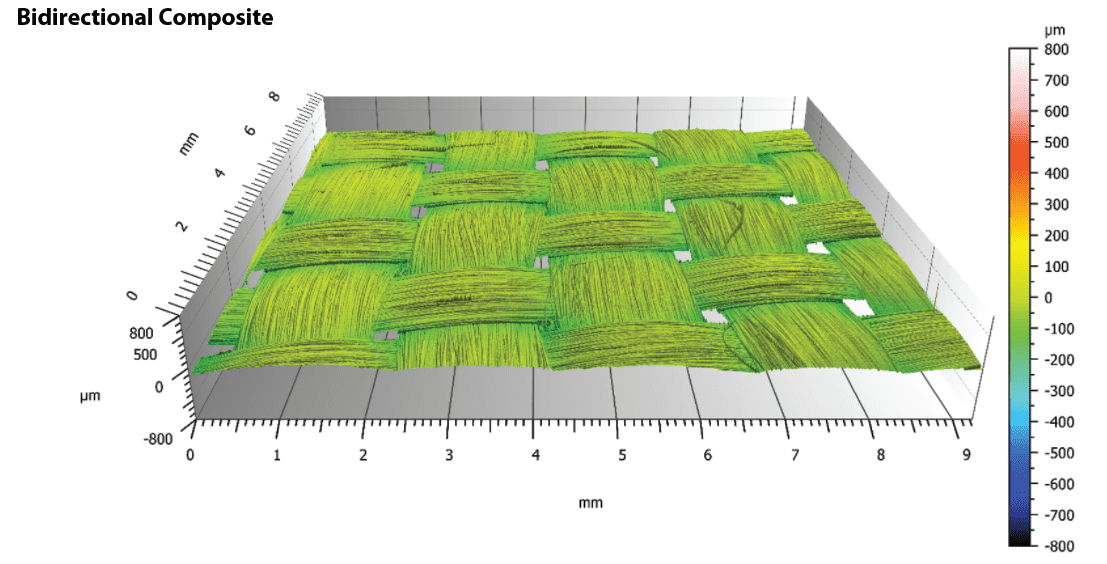

Objectif de la mesure

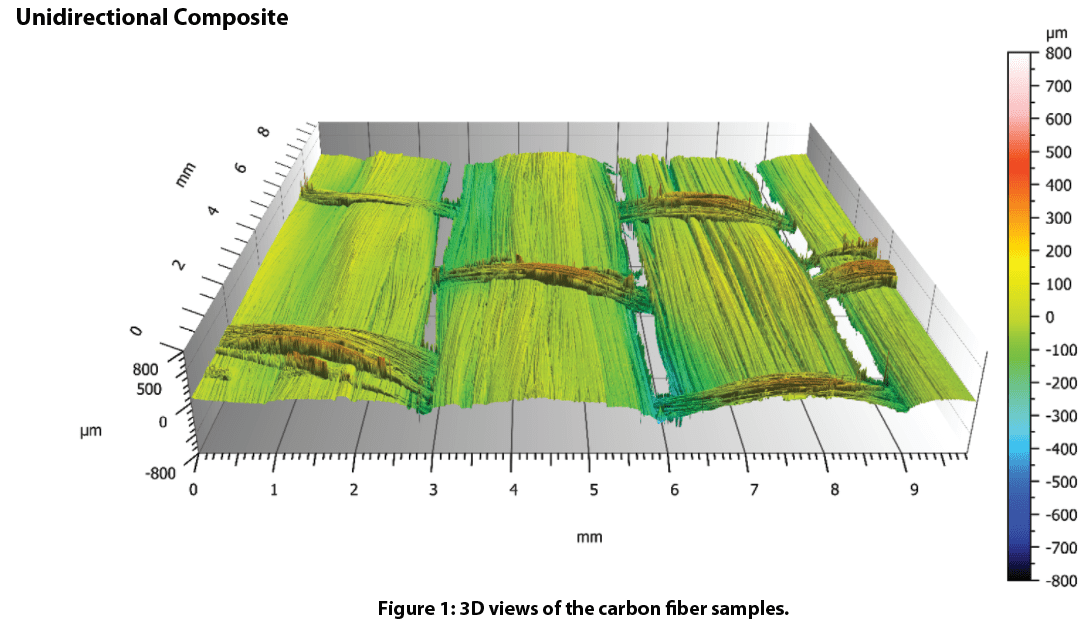

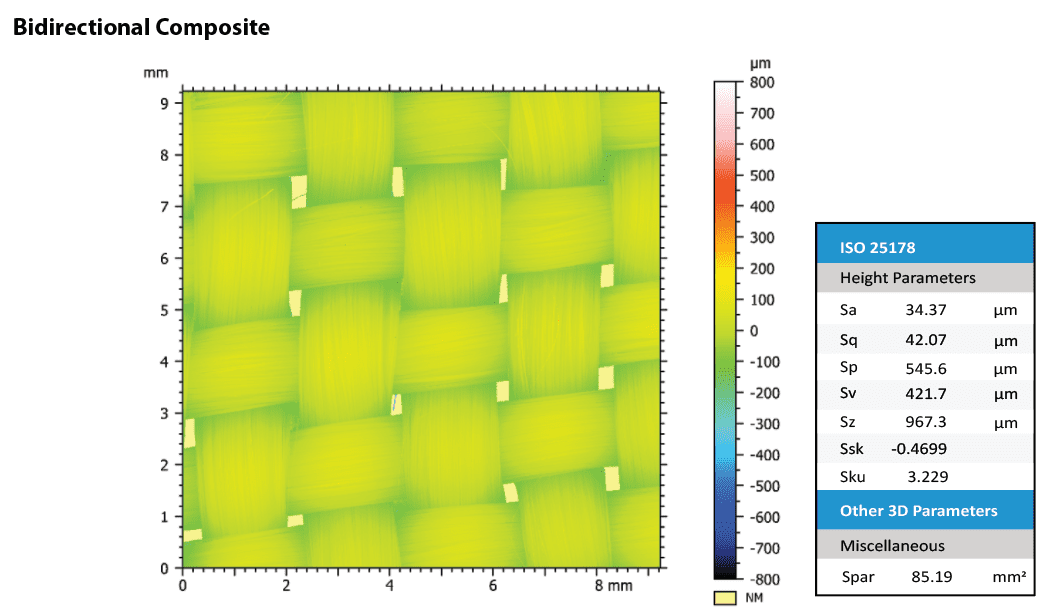

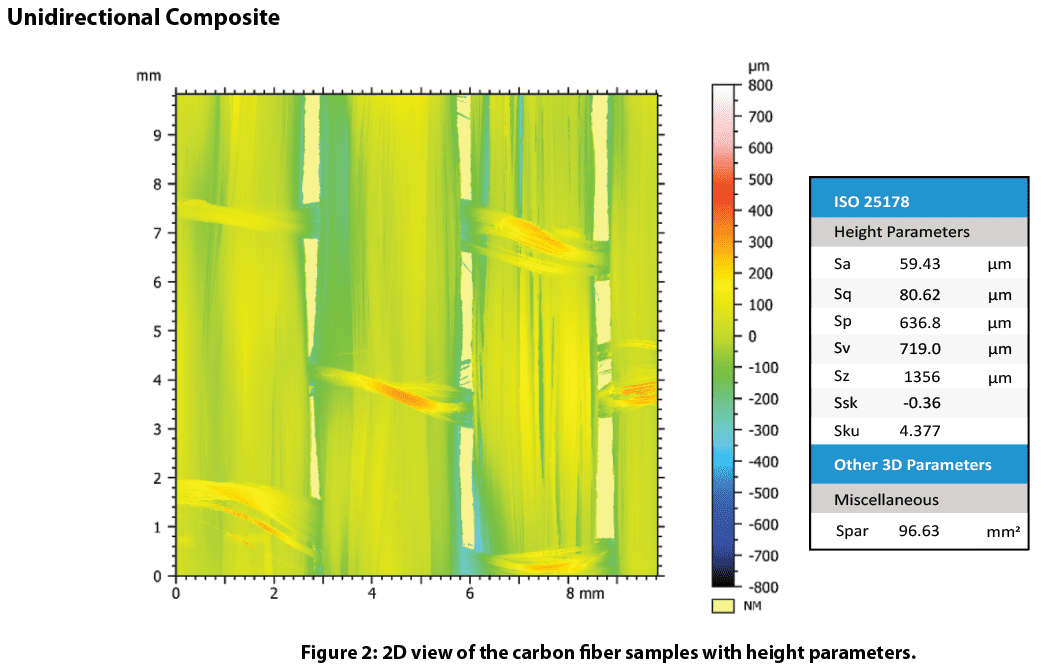

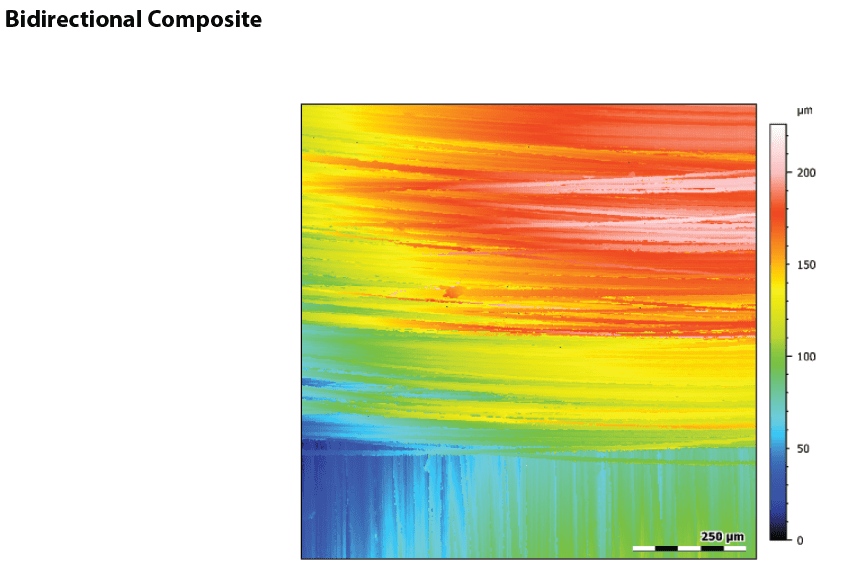

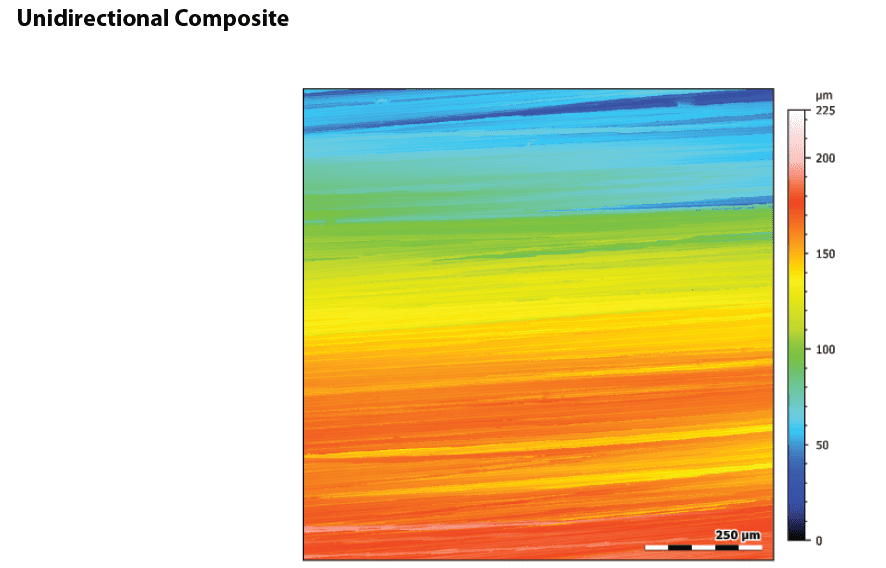

Le profilomètre Nanovea HS2000L utilisé dans cette application a mesuré la surface de deux tissages de composites en fibre de carbone. La rugosité de surface, la longueur du tissage, l'isotropie, l'analyse fractale et d'autres paramètres de surface sont utilisés pour caractériser les composites. La surface mesurée a été choisie au hasard et supposée suffisamment grande pour que les valeurs des propriétés puissent être comparées à l'aide du puissant logiciel d'analyse de surface de Nanovea.

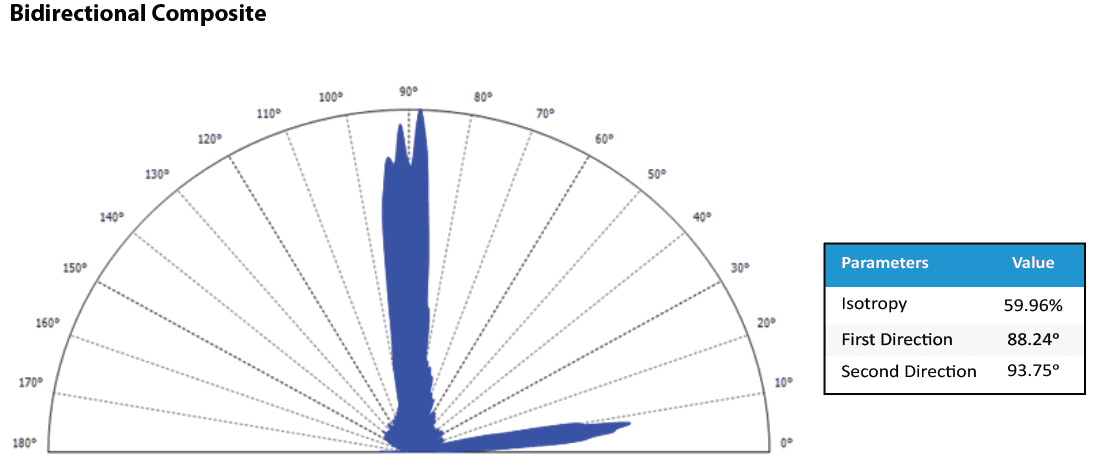

Résultats et discussion

Analyse de surface

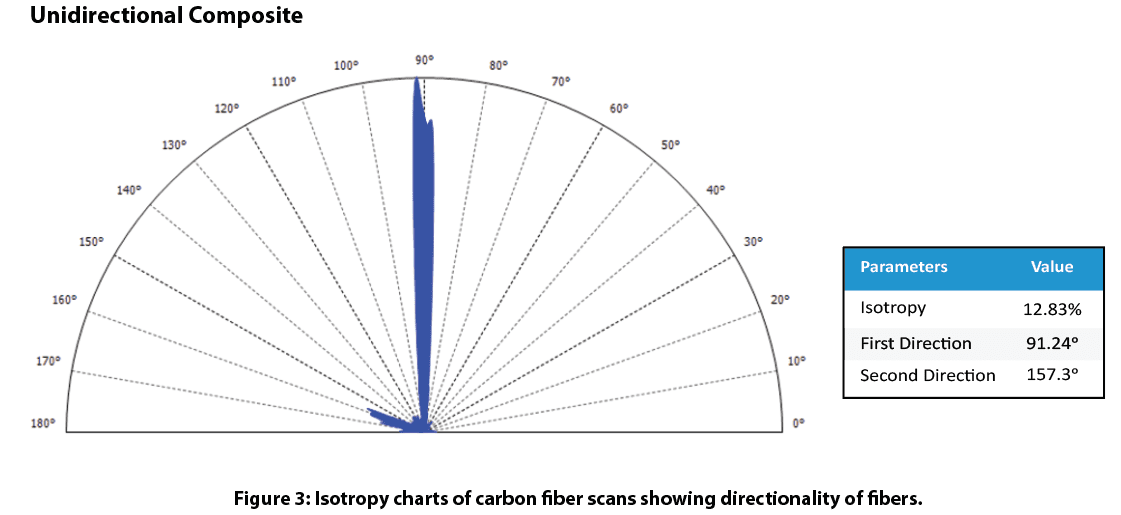

L'isotropie montre la directionnalité du tissage pour déterminer les valeurs de propriétés attendues. Notre étude montre comment le composite bidirectionnel est ~60% isotrope comme prévu. Pendant ce temps, le composite unidirectionnel est ~13% isotrope en raison de la forte direction du chemin de la fibre unique.

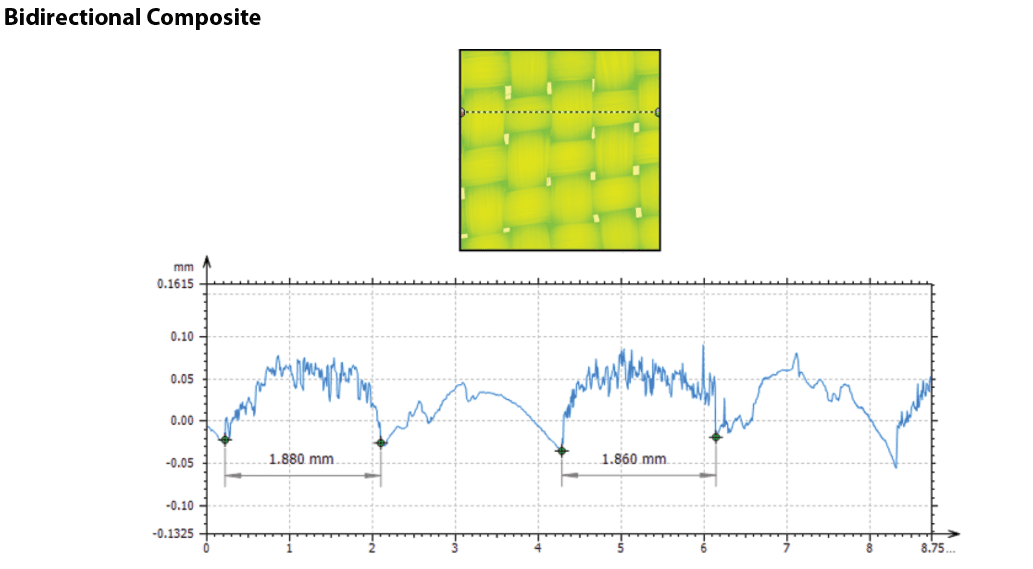

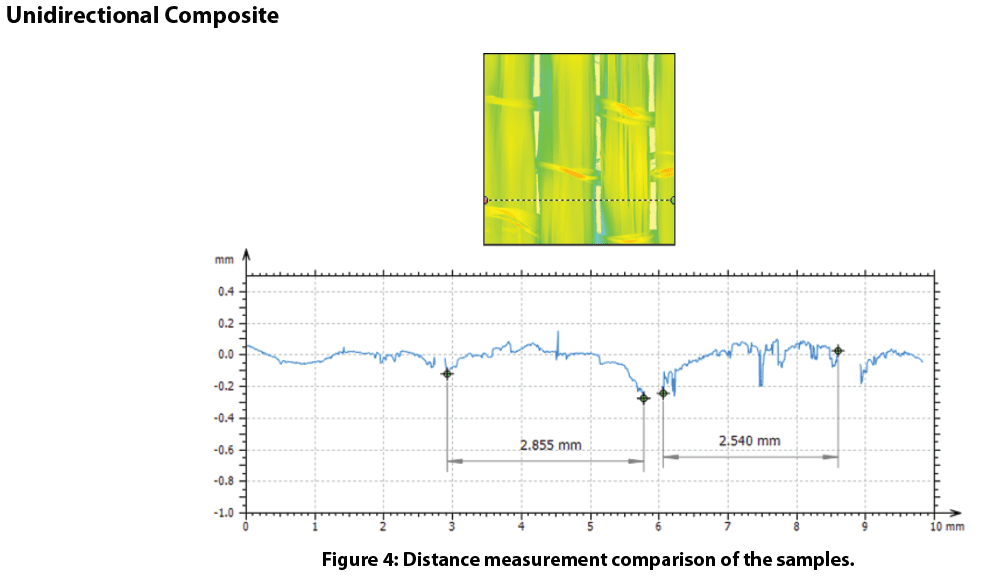

La taille du tissage détermine l'uniformité du tassement et de la largeur des fibres utilisées dans le composite. Notre étude montre qu'il est facile de mesurer la taille du tissage au micron près pour garantir la qualité des pièces.

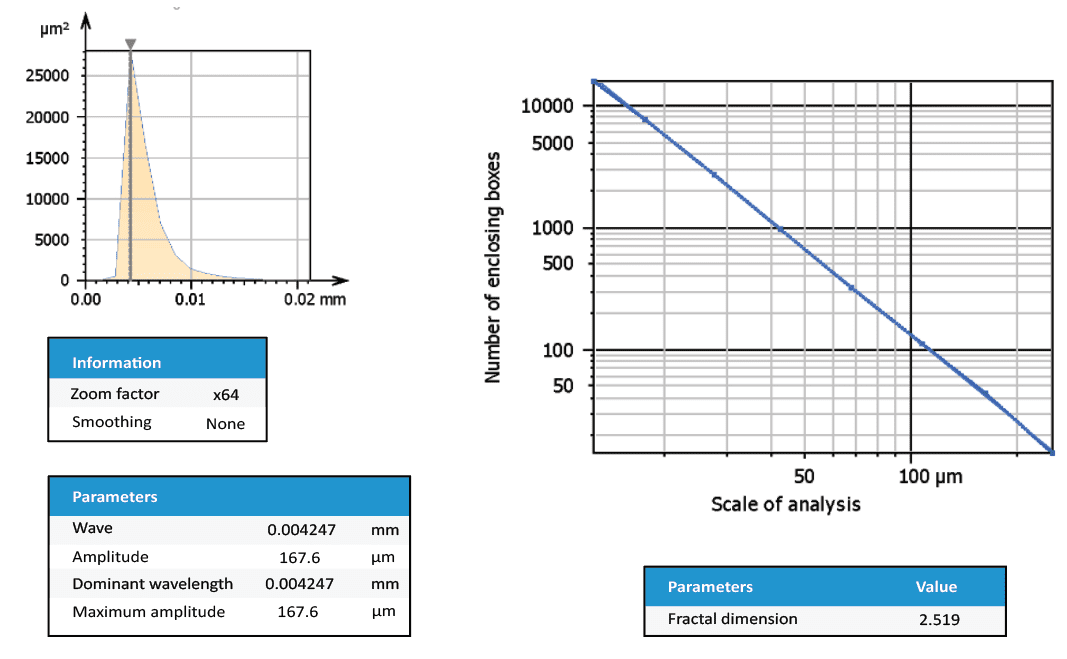

L'analyse de la texture de la longueur d'onde dominante suggère que les brins des deux composites ont une épaisseur de 4,27 microns. L'analyse de la dimension fractale de la surface de la fibre détermine la régularité pour trouver la facilité avec laquelle les fibres se fixent dans une matrice. La dimension fractale de la fibre unidirectionnelle est plus élevée que celle de la fibre bidirectionnelle, ce qui peut affecter le traitement des composites.

Conclusion

Dans cette application, nous avons montré que le profilomètre sans contact Nanovea HS2000L caractérise précisément la surface fibreuse des matériaux composites. Nous avons distingué les différences entre les types de tissage de la fibre de carbone avec les paramètres de hauteur, l'isotropie, l'analyse de la texture et les mesures de distance, et bien plus encore.

Les mesures de surface de nos profilomètres atténuent précisément et rapidement les dommages causés aux composites, ce qui réduit les défauts dans les pièces et maximise la capacité des matériaux composites. La vitesse du profilomètre 3D de Nanovea va de <1mm/s à 500mm/s pour convenir aux applications de recherche jusqu'aux besoins d'inspection à grande vitesse. Le profilomètre Nanovea est la solution

à tout besoin de mesure composite.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Évaluation de l'usure et des rayures d'un fil de cuivre traité en surface

Importance de l'évaluation de l'usure et de la rayure des fils de cuivre

Le cuivre a une longue histoire d'utilisation dans le câblage électrique depuis l'invention de l'électroaimant et du télégraphe. Les fils de cuivre sont utilisés dans une large gamme d'équipements électroniques tels que les panneaux, les compteurs, les ordinateurs, les machines commerciales et les appareils électroménagers, grâce à leur résistance à la corrosion, à leur soudabilité et à leurs performances à des températures élevées (jusqu'à 150 °C). Environ la moitié de tout le cuivre extrait est utilisé pour la fabrication de fils et de câbles électriques.

La qualité de la surface des fils de cuivre est essentielle pour les performances et la durée de vie des applications. Les micro-défauts des fils peuvent entraîner une usure excessive, l'apparition et la propagation de fissures, une diminution de la conductivité et une soudabilité inadéquate. Un traitement de surface approprié des fils de cuivre élimine les défauts de surface générés lors du tréfilage, améliorant ainsi la résistance à la corrosion, aux rayures et à l'usure. De nombreuses applications aérospatiales utilisant des fils de cuivre nécessitent un comportement contrôlé afin d'éviter une défaillance inattendue de l'équipement. Des mesures quantifiables et fiables sont nécessaires pour évaluer correctement la résistance à l'usure et aux rayures de la surface des fils de cuivre.

Objectif de la mesure

Dans cette application, nous simulons un processus d'usure contrôlée de différents traitements de surface de fils de cuivre. Essais par rayures mesure la charge nécessaire pour provoquer une rupture sur la couche de surface traitée. Cette étude présente le Nanovea Tribomètre et Testeur Méchanique comme outils idéaux pour l’évaluation et le contrôle qualité des fils électriques.

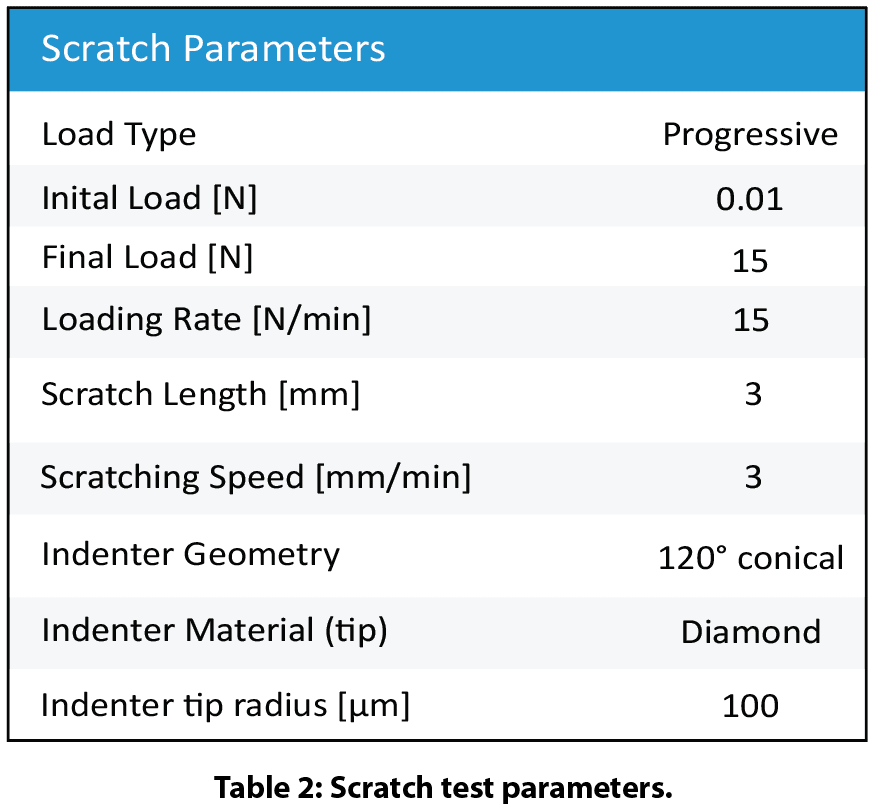

Procédure d'essai et procédures

Le coefficient de frottement (COF) et la résistance à l'usure de deux traitements de surface différents sur des fils de cuivre (fil A et fil B) ont été évalués par le tribomètre Nanovea à l'aide d'un module d'usure linéaire alternatif. Une bille d'Al₂O₃ (diamètre 6 mm) est le contre-matériau utilisé dans cette application. La trace d'usure a été examinée à l'aide du système Nanovea Profilomètre 3D sans contact. Les paramètres de test sont résumés dans le tableau 1.

Une bille lisse en Al₂O₃ comme contre-matériau a été utilisée comme exemple dans cette étude. Tout matériau solide de forme et de finition de surface différentes peut être appliqué à l'aide d'un dispositif de fixation personnalisé pour simuler la situation d'application réelle.

Résultats et discussion

Usure du fil de cuivre :

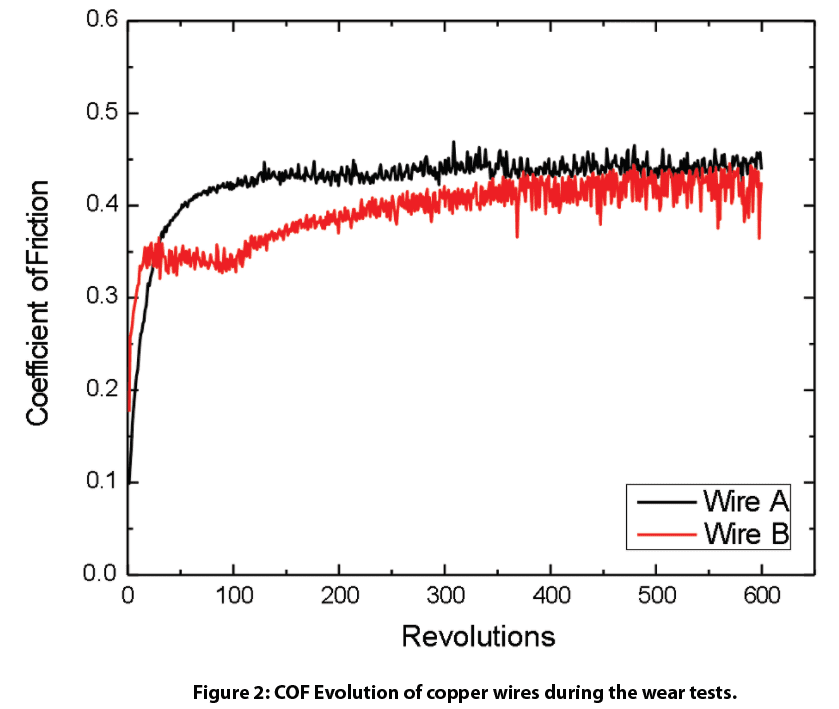

La figure 2 montre l'évolution du COF des fils de cuivre pendant les tests d'usure. Le fil A présente un COF stable de ~0,4 tout au long de l'essai d'usure tandis que le fil B présente un COF de ~0,35 dans les 100 premiers tours et augmente progressivement jusqu'à ~0,4.

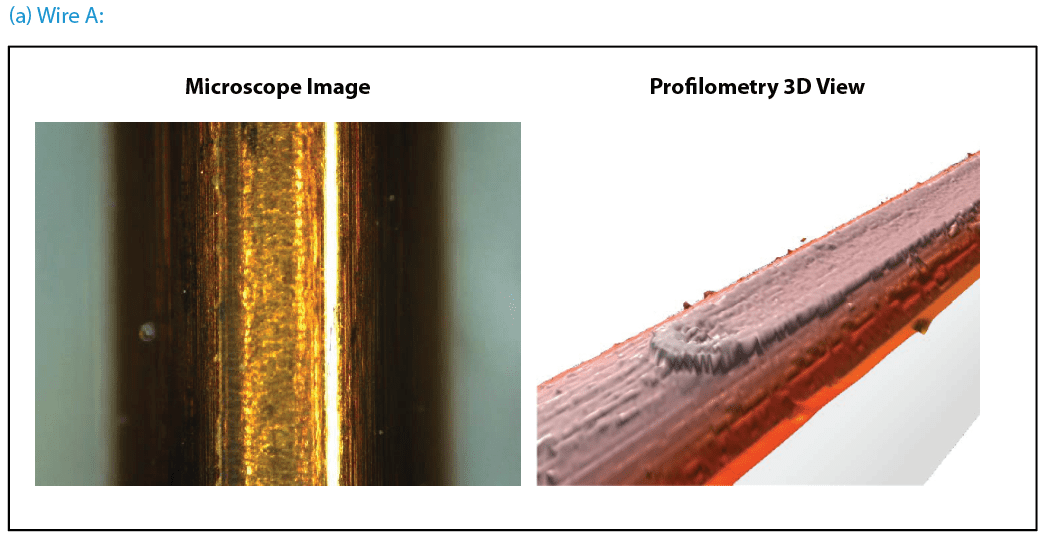

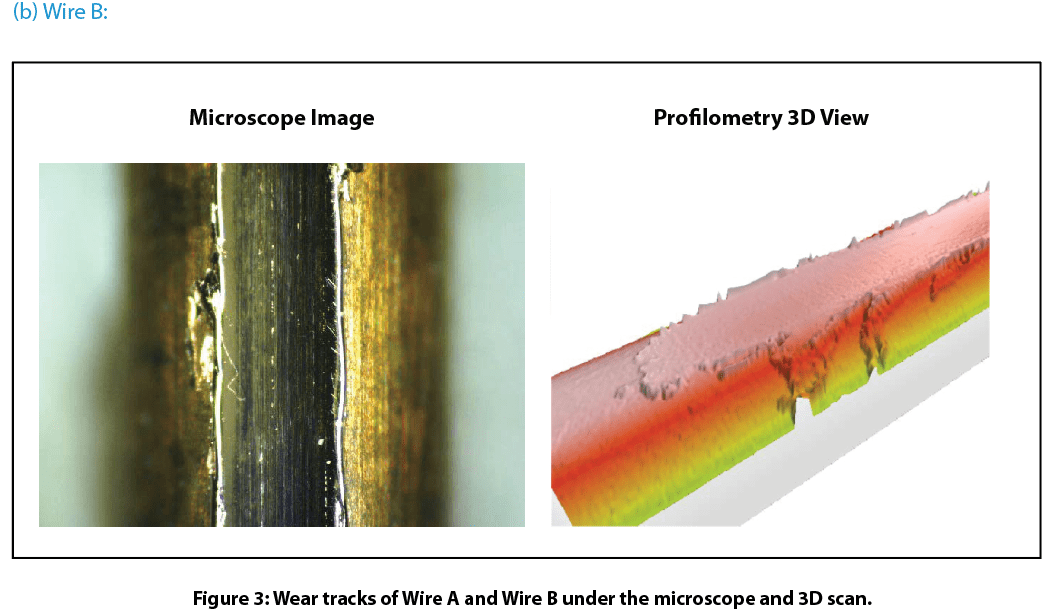

La figure 3 compare les traces d'usure des fils de cuivre après les tests. Le profilomètre 3D sans contact de Nanovea a offert une analyse supérieure de la morphologie détaillée des traces d'usure. Il permet une détermination directe et précise du volume des traces d'usure en fournissant une compréhension fondamentale du mécanisme d'usure. La surface du fil B présente des traces d'usure significatives après un test d'usure de 600 tours. La vue 3D du profilomètre montre que la couche traitée en surface du fil B a été complètement retirée, ce qui a considérablement accéléré le processus d'usure. Cela a laissé une trace d'usure aplatie sur le fil B, là où le substrat de cuivre est exposé. Cela peut entraîner une réduction significative de la durée de vie des équipements électriques dans lesquels le fil B est utilisé. En comparaison, le fil A présente une usure relativement faible, comme le montre une trace d'usure peu profonde sur la surface. La couche traitée en surface sur le fil A ne s'est pas retirée comme la couche sur le fil B dans les mêmes conditions.

Résistance à la rayure de la surface du fil de cuivre :

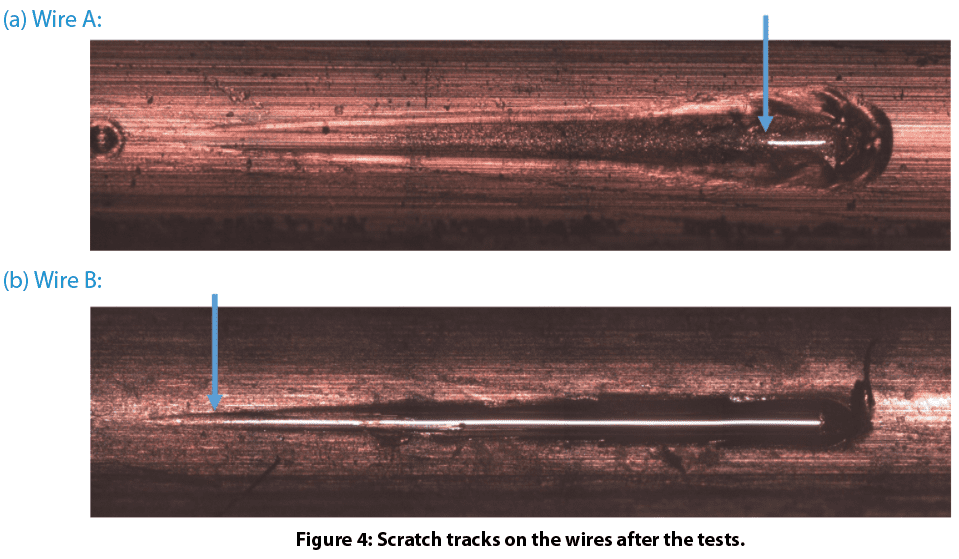

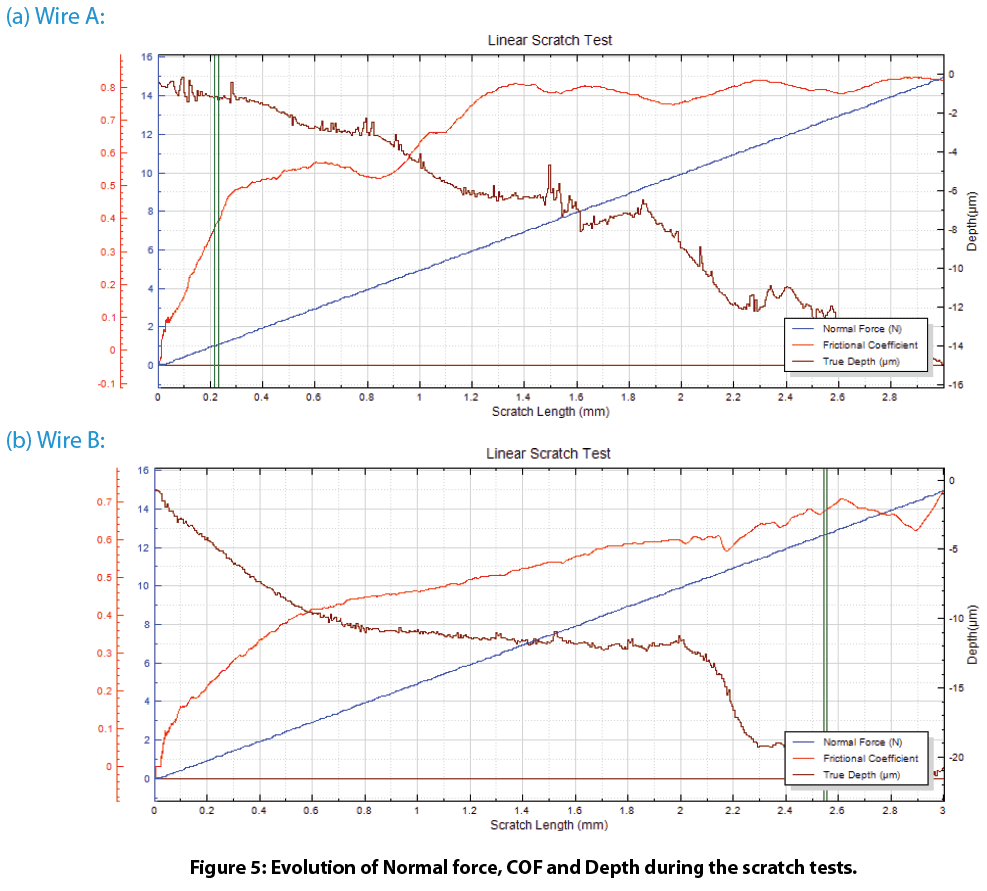

La figure 4 montre les traces de rayures sur les fils après les tests. La couche protectrice du fil A présente une très bonne résistance aux rayures. Elle se délamine à une charge de ~12,6 N. En comparaison, la couche protectrice du fil B s'est rompue à une charge de ~1,0 N. Une telle différence significative dans la résistance à la rayure de ces fils contribue à leur performance d'usure, où le fil A possède une résistance à l'usure considérablement améliorée. L'évolution de la force normale, du COF et de la profondeur au cours des tests de rayure illustrés à la Fig. 5 fournit un meilleur aperçu de la rupture du revêtement pendant les tests.

Conclusion

Dans cette étude contrôlée, nous avons présenté le tribomètre Nanovea qui effectue une évaluation quantitative de la résistance à l'usure des fils de cuivre traités en surface et le testeur mécanique Nanovea qui fournit une évaluation fiable de la résistance à la rayure des fils de cuivre. Le traitement de surface des fils joue un rôle essentiel dans les propriétés tribo-mécaniques pendant leur durée de vie. Le traitement de surface approprié du fil A a considérablement amélioré la résistance à l'usure et aux rayures, ce qui est essentiel pour la performance et la durée de vie des fils électriques dans des environnements difficiles.

Le tribomètre de Nanovea offre des tests d'usure et de friction précis et répétables en utilisant des modes rotatifs et linéaires conformes aux normes ISO et ASTM, avec des modules optionnels d'usure à haute température, de lubrification et de tribo-corrosion disponibles dans un système pré-intégré. La gamme inégalée de Nanovea est une solution idéale pour déterminer la gamme complète des propriétés tribologiques des revêtements, films et substrats minces ou épais, souples ou durs.

Vous avez une application similaire ?

Tribologie des charges dynamiques

Tribologie des charges dynamiques

Introduction

L'usure se produit dans pratiquement tous les secteurs industriels et impose des coûts de ~0,75% du PIB1. La recherche en tribologie est essentielle pour améliorer l'efficacité de la production, les performances des applications, ainsi que la conservation des matériaux, de l'énergie et de l'environnement. Les vibrations et les oscillations sont inévitables dans un large éventail d'applications tribologiques. Des vibrations externes excessives accélèrent le processus d'usure et réduisent les performances de service, ce qui entraîne des défaillances catastrophiques des pièces mécaniques.

Les tribomètres conventionnels à charge morte appliquent des charges normales par des poids de masse. Une telle technique de chargement limite non seulement les options de chargement à une charge constante, mais elle crée également des vibrations intenses et incontrôlées à des charges et des vitesses élevées, ce qui conduit à des évaluations limitées et incohérentes du comportement d'usure. Une évaluation fiable de l'effet des oscillations contrôlées sur le comportement d'usure des matériaux est souhaitable pour la R&D et le CQ dans différentes applications industrielles.

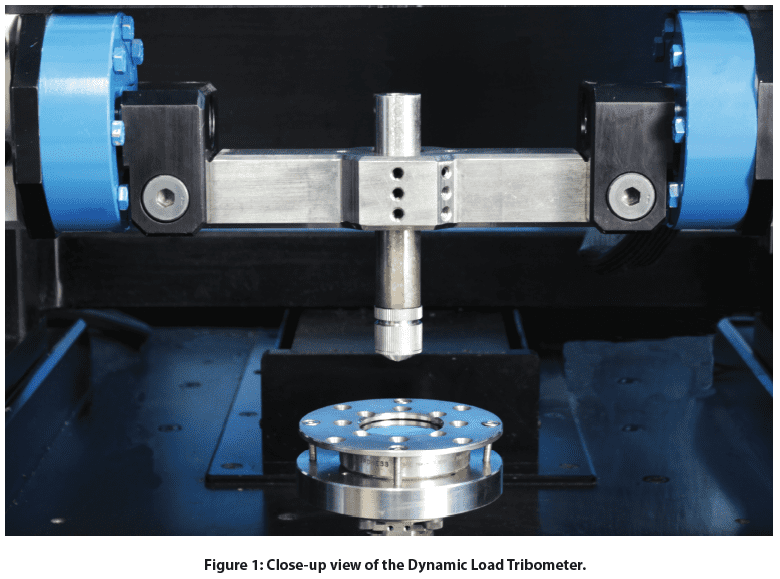

La charge élevée révolutionnaire de Nanovea tribomètre a une capacité de charge maximale de 2000 N avec un système de contrôle de charge dynamique. Le système avancé de chargement pneumatique à air comprimé permet aux utilisateurs d'évaluer le comportement tribologique d'un matériau sous des charges normales élevées avec l'avantage d'amortir les vibrations indésirables créées pendant le processus d'usure. Par conséquent, la charge est mesurée directement sans avoir besoin des ressorts tampons utilisés dans les conceptions plus anciennes. Un module de charge oscillant à électro-aimant parallèle applique une oscillation bien contrôlée d'amplitude souhaitée jusqu'à 20 N et de fréquence jusqu'à 150 Hz.

La friction est mesurée avec une grande précision directement à partir de la force latérale appliquée au support supérieur. Le déplacement est surveillé in situ, ce qui donne un aperçu de l'évolution du comportement à l'usure des échantillons d'essai. Le test d'usure sous charge d'oscillation contrôlée peut également être effectué dans des environnements de corrosion, de température élevée, d'humidité et de lubrification pour simuler les conditions de travail réelles pour les applications tribologiques. Un haut débit intégré profilomètre sans contact mesure automatiquement la morphologie des traces d'usure et le volume d'usure en quelques secondes.

Objectif de la mesure

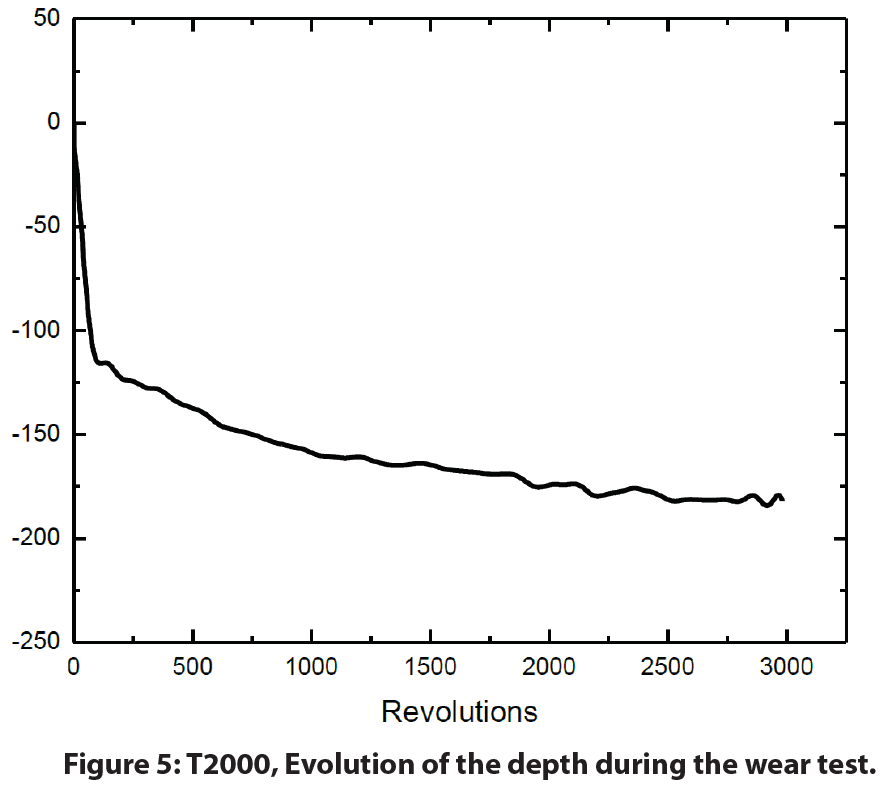

Dans cette étude, nous démontrons la capacité du tribomètre à charge dynamique Nanovea T2000 à étudier le comportement tribologique de différents échantillons de revêtement et de métal dans des conditions de charge d'oscillation contrôlée.

Procédure d'essai

Le comportement tribologique, par exemple le coefficient de friction, COF, et la résistance à l'usure d'un revêtement résistant à l'usure de 300 µm d'épaisseur a été évalué et comparé par le tribomètre Nanovea T2000 avec un tribomètre conventionnel à charge morte utilisant une configuration broche sur disque selon ASTM G992.

Des échantillons séparés recouverts de Cu et de TiN contre une bille d'Al₂0₃ de 6 mm sous oscillation contrôlée ont été évalués par le mode de tribologie de charge dynamique du tribomètre Nanovea T2000.

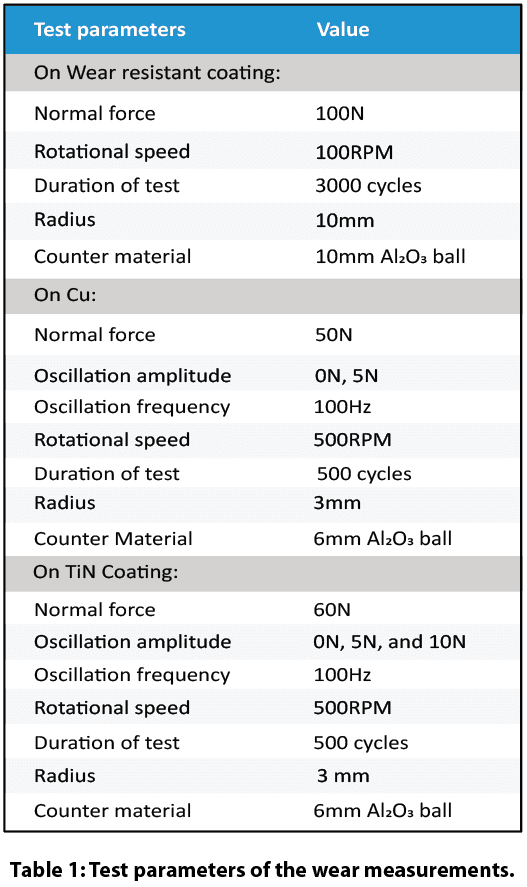

Les paramètres de l'essai sont résumés dans le tableau 1.

Le profilomètre 3D intégré, équipé d'un capteur de ligne, scanne automatiquement la piste d'usure après les essais, fournissant ainsi la mesure la plus précise du volume d'usure en quelques secondes.

Résultats et discussion

Système de chargement pneumatique vs. système de chargement mort

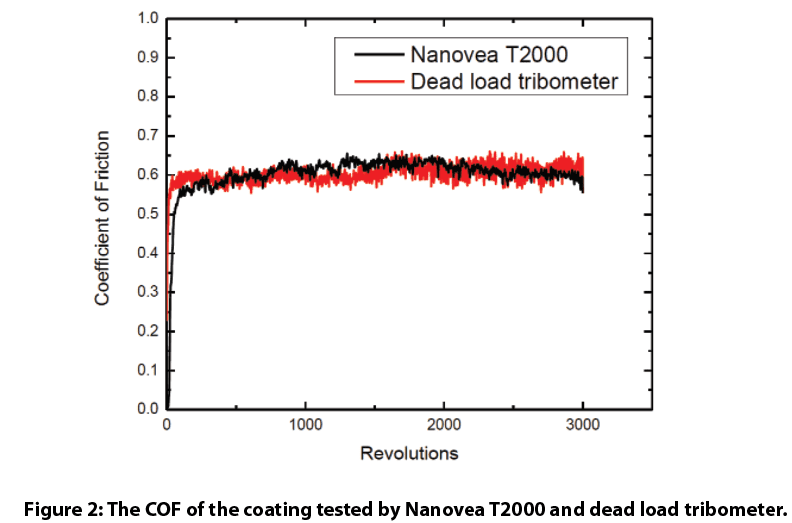

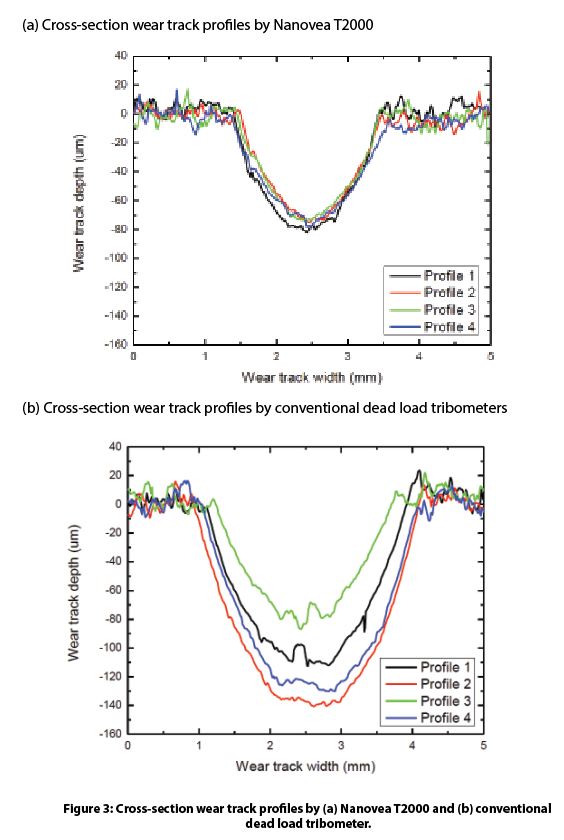

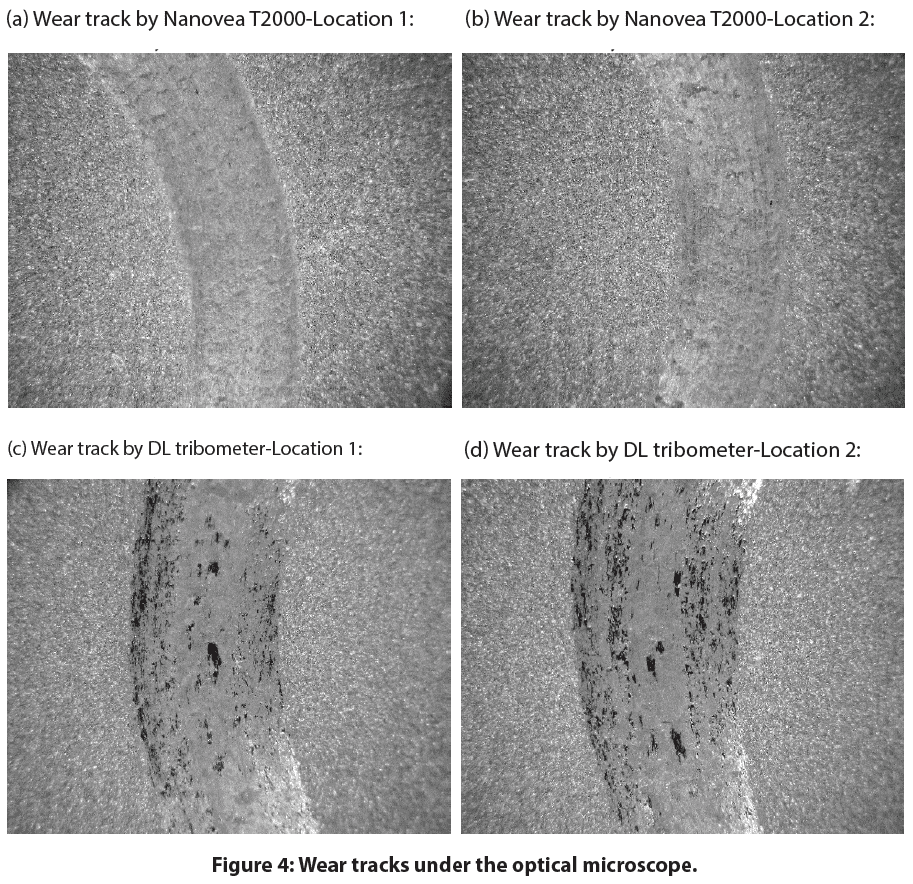

Le comportement tribologique d'un revêtement résistant à l'usure en utilisant le tribomètre Nanovea T2000 est comparé à un tribomètre conventionnel à charge morte (DL). L'évolution du COF du revêtement est présentée à la Fig. 2. Nous observons que le revêtement présente une valeur COF comparable de ~0.6 pendant le test d'usure. Cependant, les 20 profils de section transversale à différents endroits de la piste d'usure de la Fig. 3 indiquent que le revêtement a subi une usure beaucoup plus sévère sous le système de charge morte.

Des vibrations intenses ont été générées par le processus d'usure du système de charge morte à charge et vitesse élevées. La pression massive concentrée au niveau de la face de contact, combinée à une vitesse de glissement élevée, crée des vibrations importantes au niveau du poids et de la structure, entraînant une usure accélérée. Le tribomètre conventionnel à charge morte applique la charge à l'aide de poids de masse. Cette méthode est fiable pour des charges de contact faibles dans des conditions d'usure légères ; cependant, dans des conditions d'usure agressives à des charges et des vitesses plus élevées, les vibrations importantes font rebondir les poids de manière répétée, ce qui donne une trace d'usure irrégulière et une évaluation tribologique peu fiable. Le taux d'usure calculé est de 8,0±2,4 x 10-4 mm3/N m, ce qui montre un taux d'usure élevé et un écart-type important.

Le tribomètre Nanovea T2000 est conçu avec un système de chargement à contrôle dynamique pour amortir les oscillations. Il applique la charge normale avec de l'air comprimé, ce qui minimise les vibrations indésirables créées pendant le processus d'usure. En outre, le contrôle actif de la charge en boucle fermée garantit qu'une charge constante est appliquée tout au long de l'essai d'usure et que le stylet suit le changement de profondeur de la trace d'usure. Un profil de piste d'usure nettement plus cohérent est mesuré, comme le montre la figure 3a, ce qui se traduit par un faible taux d'usure de 3,4±0,5 x 10-4 mm3/N m.

L'analyse de la trace d'usure présentée à la figure 4 confirme que l'essai d'usure effectué par le système de chargement pneumatique à air comprimé du tribomètre Nanovea T2000 crée une trace d'usure plus lisse et plus cohérente par rapport au tribomètre conventionnel à charge morte. En outre, le tribomètre Nanovea T2000 mesure le déplacement du stylet pendant le processus d'usure, ce qui donne un aperçu supplémentaire de la progression du comportement d'usure in situ.

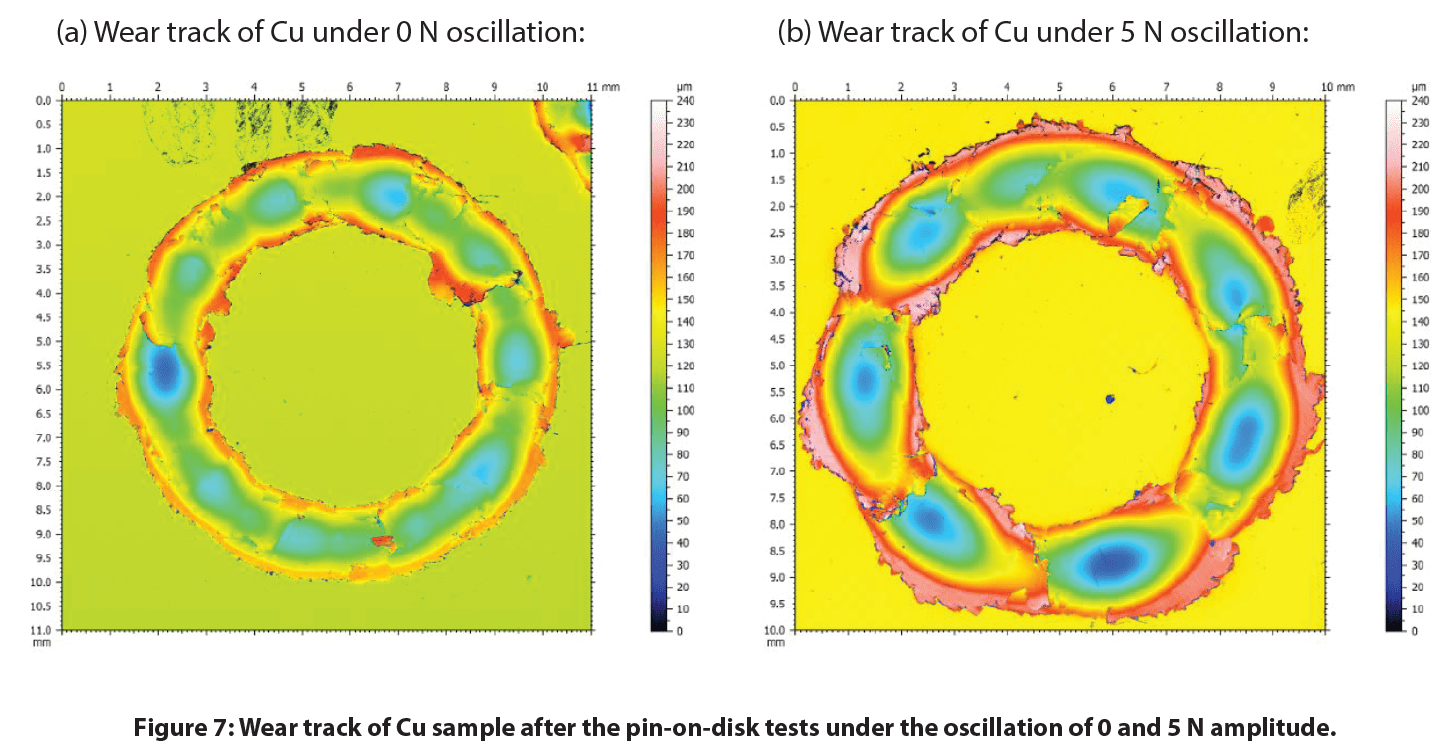

Oscillation contrôlée sur l'usure de l'échantillon de Cu

Le module d'électroaimant de charge à oscillation parallèle du tribomètre Nanovea T2000 permet aux utilisateurs d'étudier l'effet des oscillations à amplitude et fréquence contrôlées sur le comportement d'usure des matériaux. Le COF des échantillons de Cu est enregistré in situ comme le montre la figure 6. L'échantillon de Cu présente un COF constant de ~0,3 pendant la première mesure de 330 révolutions, ce qui signifie la formation d'un contact stable à l'interface et une piste d'usure relativement lisse. Lorsque le test d'usure se poursuit, la variation du COF indique un changement dans le mécanisme d'usure. En comparaison, les essais d'usure sous une oscillation contrôlée par une amplitude de 5 N à 50 N présentent un comportement d'usure différent : le COF augmente rapidement au début du processus d'usure, et montre une variation significative tout au long de l'essai d'usure. Ce comportement du COF indique que l'oscillation imposée dans la charge normale joue un rôle dans l'état de glissement instable au niveau du contact.

La figure 7 compare la morphologie des traces d'usure mesurées par le profilomètre optique sans contact intégré. On peut observer que l'échantillon de Cu soumis à une amplitude d'oscillation contrôlée de 5 N présente une trace d'usure beaucoup plus grande avec un volume de 1,35 x 109 µm3, comparé à 5,03 x 108 µm3 sans oscillation imposée. L'oscillation contrôlée accélère significativement la vitesse d'usure par un facteur de ~2.7, montrant l'effet critique de l'oscillation sur le comportement d'usure.

Oscillation contrôlée sur l'usure du revêtement de TiN

Le COF et les traces d'usure de l'échantillon de revêtement TiN sont présentés à la Fig. 8. Le revêtement TiN présente des comportements d'usure très différents sous oscillation, comme l'indique l'évolution du COF pendant les tests. Le revêtement TiN présente un COF constant de ~0,3 après la période de rodage au début du test d'usure, en raison du contact glissant stable à l'interface entre le revêtement TiN et la bille en Al₂O₃. Cependant, lorsque le revêtement TiN commence à céder, la bille Al₂O₃ pénètre à travers le revêtement et glisse contre le substrat en acier frais situé en dessous. Une quantité importante de débris de revêtement TiN dur est générée dans la piste d'usure au même moment, transformant une usure par glissement stable à deux corps en une usure par abrasion à trois corps. Un tel changement des caractéristiques du couple de matériaux conduit à des variations accrues de l'évolution du COF. L'oscillation imposée de 5 N et 10 N accélère la rupture du revêtement TiN de ~400 révolutions à moins de 100 révolutions. Les traces d'usure plus importantes sur les échantillons de revêtement TiN après les tests d'usure sous oscillation contrôlée sont en accord avec un tel changement de COF.

Le système de chargement pneumatique avancé du tribomètre Nanovea T2000 possède un avantage intrinsèque en tant qu'amortisseur de vibrations naturellement rapide par rapport aux systèmes traditionnels de charge morte. Cet avantage technologique des systèmes pneumatiques est vrai par rapport aux systèmes à charge contrôlée qui utilisent une combinaison de servomoteurs et de ressorts pour appliquer la charge. Cette technologie garantit une évaluation fiable et mieux contrôlée de l'usure à des charges élevées, comme le démontre cette étude. En outre, le système de chargement actif en boucle fermée peut modifier la charge normale à une valeur souhaitée pendant les tests d'usure afin de simuler les applications réelles observées dans les systèmes de freinage.

Au lieu de subir l'influence de conditions de vibrations non contrôlées pendant les essais, nous avons montré que le tribomètre à charge dynamique Nanovea T2000 permet aux utilisateurs d'évaluer quantitativement les comportements tribologiques des matériaux dans différentes conditions d'oscillations contrôlées. Les vibrations jouent un rôle important dans le comportement d'usure des échantillons de revêtement en métal et en céramique.

Le module de chargement oscillant à électroaimant parallèle fournit des oscillations contrôlées avec précision à des amplitudes et des fréquences définies, permettant aux utilisateurs de simuler le processus d'usure dans des conditions réelles où les vibrations environnementales sont souvent un facteur important. En présence d'oscillations imposées pendant l'usure, les échantillons de revêtement en Cu et en TiN présentent tous deux un taux d'usure considérablement accru. L'évolution du coefficient de friction et le déplacement du stylet mesurés in situ sont des indicateurs importants de la performance du matériau pendant les applications tribologiques. Le profilomètre 3D sans contact intégré offre un outil permettant de mesurer précisément le volume d'usure et d'analyser la morphologie détaillée des traces d'usure en quelques secondes, ce qui permet de mieux comprendre les mécanismes fondamentaux de l'usure.

Le T2000 est équipé d'un moteur auto-réglable, de haute qualité et à couple élevé, avec une vitesse interne de 20 bits et un codeur de position externe de 16 bits. Il permet au tribomètre de fournir une gamme inégalée de vitesses de rotation de 0,01 à 5000 tr/min qui peuvent changer par bonds ou en continu. Contrairement aux systèmes qui utilisent un capteur de couple situé en bas, le tribomètre Nanovea utilise une cellule de charge de haute précision située en haut pour mesurer avec précision et séparément les forces de friction.

Les tribomètres Nanovea offrent des essais d'usure et de friction précis et répétables en utilisant des modes rotatifs et linéaires conformes aux normes ISO et ASTM (y compris les essais à 4 billes, à rondelle de butée et à bloc sur bague), avec des modules optionnels d'usure à haute température, de lubrification et de tribo-corrosion disponibles dans un système pré-intégré. La gamme inégalée du Nanovea T2000 est une solution idéale pour déterminer la gamme complète des propriétés tribologiques des revêtements, films et substrats minces ou épais, mous ou durs.

Vous avez une application similaire ?

Analyse de la texture de la peau d'orange d'une peinture à l'aide de la profilométrie 3D

Analyse de la texture de la peau d'orange d'une peinture à l'aide de la profilométrie 3D

Introduction

La taille et la fréquence des structures de surface sur les substrats affectent la qualité des revêtements brillants. La texture de la peau d'orange, ainsi nommée en raison de son aspect, peut se développer à partir de l'influence du substrat et de la technique d'application de la peinture. Les problèmes de texture sont généralement quantifiés par l'ondulation, la longueur d'onde et l'effet visuel qu'ils ont sur les revêtements brillants. Les textures les plus petites entraînent une réduction de la brillance, tandis que les plus grandes entraînent des ondulations visibles sur la surface revêtue. La compréhension du développement de ces textures et de sa relation avec les substrats et les techniques est essentielle au contrôle de la qualité.

Importance de la profilométrie pour la mesure de la texture

Contrairement aux instruments 2D traditionnels utilisés pour mesurer la texture brillante, la mesure 3D sans contact fournit rapidement une image 3D permettant de comprendre les caractéristiques de la surface, avec la possibilité supplémentaire d'examiner rapidement les zones d'intérêt. Sans la rapidité et l'examen en 3D, un environnement de contrôle de la qualité s'appuierait uniquement sur des informations en 2D qui ne permettent guère de prévoir l'ensemble de la surface. La compréhension des textures en 3D permet de sélectionner au mieux les mesures de traitement et de contrôle. Le contrôle de la qualité de ces paramètres repose en grande partie sur une inspection quantifiable, reproductible et fiable. Nanovea 3D sans contact Profilomètres Les profilomètres Nanovea utilisent la technologie confocale chromatique pour avoir la capacité unique de mesurer les angles abrupts rencontrés lors des mesures rapides. Les profilomètres Nanovea réussissent là où d'autres techniques ne parviennent pas à fournir des données fiables en raison du contact de la sonde, de la variation de la surface, de l'angle ou de la réflectivité.

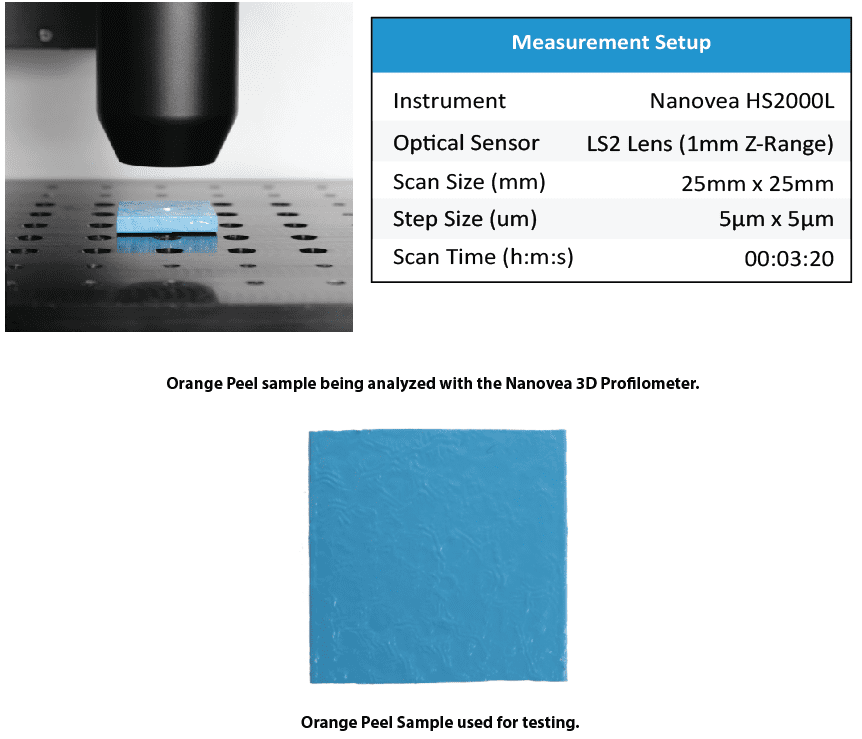

Objectif de la mesure

Dans cette application, le Nanovea HS2000L mesure la texture de la peau d'orange d'une peinture brillante. Il existe d'innombrables paramètres de surface calculés automatiquement à partir de la numérisation de la surface 3D. Ici, nous analysons une surface 3D scannée en quantifiant les caractéristiques de la texture de la peau d'orange de la peinture.

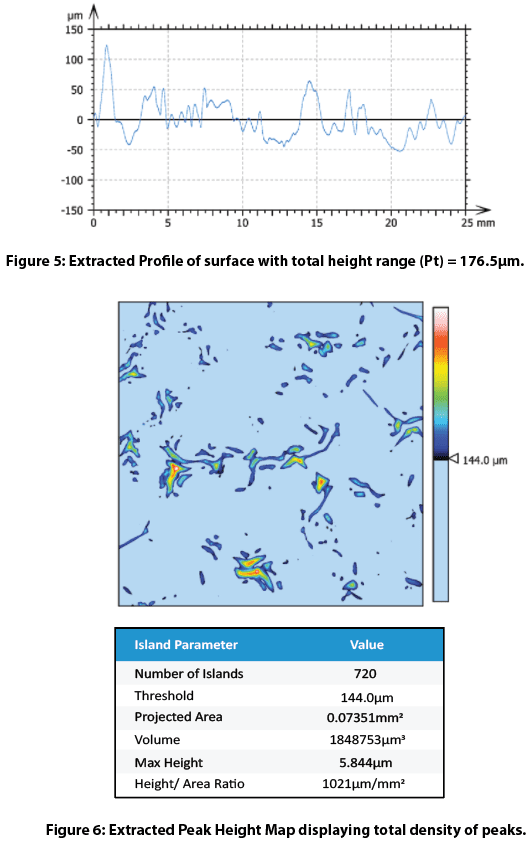

Le Nanovea HS2000L a quantifié les paramètres d'isotropie et de hauteur de la peinture à peau d'orange. La texture de la peau d'orange a quantifié la direction du motif aléatoire avec une isotropie de 94,4%. Les paramètres de hauteur quantifient la texture avec une différence de hauteur de 24.84µm.

La courbe du rapport de portance de la figure 4 est une représentation graphique de la distribution de la profondeur. Il s'agit d'une fonction interactive du logiciel qui permet à l'utilisateur de visualiser les distributions et les pourcentages à différentes profondeurs. Un profil extrait dans la Figure 5 donne des valeurs de rugosité utiles pour la texture de la peau d'orange. L'extraction des pics au-dessus d'un seuil de 144 microns montre la texture de la peau d'orange. Ces paramètres sont facilement ajustables à d'autres zones ou paramètres d'intérêt.

Conclusion

Dans cette application, le profilomètre 3D sans contact Nanovea HS2000L caractérise avec précision la topographie et les détails nanométriques de la texture de la peau d'orange sur un revêtement brillant. Les zones d'intérêt des mesures de surface 3D sont rapidement identifiées et analysées à l'aide de nombreuses mesures utiles (dimension, rugosité, texture de finition, topographie de forme, planéité, gauchissement, planéité, aire volumique, hauteur de marche, etc.) Des coupes transversales 2D rapidement choisies fournissent un ensemble complet de ressources de mesures de surface sur la texture de brillance. Les zones d'intérêt particulier peuvent être analysées plus en détail avec un module AFM intégré. La vitesse du profilomètre Nanovea 3D varie de <1 mm/s à 500 mm/s pour convenir aux applications de recherche et aux besoins d'inspection à grande vitesse. Les profilomètres 3D Nanovea ont une large gamme de configurations pour s'adapter à votre application.

Vous avez une application similaire ?

Analyse de la surface d'un centime en 3D avec la profilométrie sans contact

Importance de la profilométrie sans contact pour les pièces de monnaie

La monnaie est très appréciée dans la société moderne car elle est échangée contre des biens et des services. Les pièces de monnaie et les billets de papier circulent entre les mains de nombreuses personnes. Le transfert constant de monnaie physique crée une déformation de surface. La 3D de Nanovea Profilomètre scanne la topographie des pièces de monnaie frappées au cours de différentes années pour étudier les différences de surface.

Les caractéristiques des pièces de monnaie sont facilement reconnaissables par le grand public puisqu’il s’agit d’objets courants. Un centime est idéal pour présenter la puissance du logiciel avancé d’analyse de surface de Nanovea : Mountains 3D. Les données de surface collectées avec notre profilomètre 3D permettent des analyses de haut niveau sur une géométrie complexe avec soustraction de surface et extraction de contours 2D. La soustraction de surface avec un masque, un tampon ou un moule contrôlé compare la qualité des processus de fabrication tandis que l'extraction de contour identifie les tolérances grâce à l'analyse dimensionnelle. Le logiciel 3D Profilometer et Mountains 3D de Nanovea étudie la topographie submicronique d'objets apparemment simples, comme des pièces de monnaie.

Objectif de la mesure

La surface supérieure complète de cinq pennies a été scannée à l'aide du capteur de lignes à haute vitesse de Nanovea. Le rayon intérieur et extérieur de chaque penny a été mesuré à l'aide du logiciel d'analyse avancée Mountains. Une extraction de la surface de chaque penny dans une zone d'intérêt avec soustraction directe de la surface a quantifié la déformation de la surface.

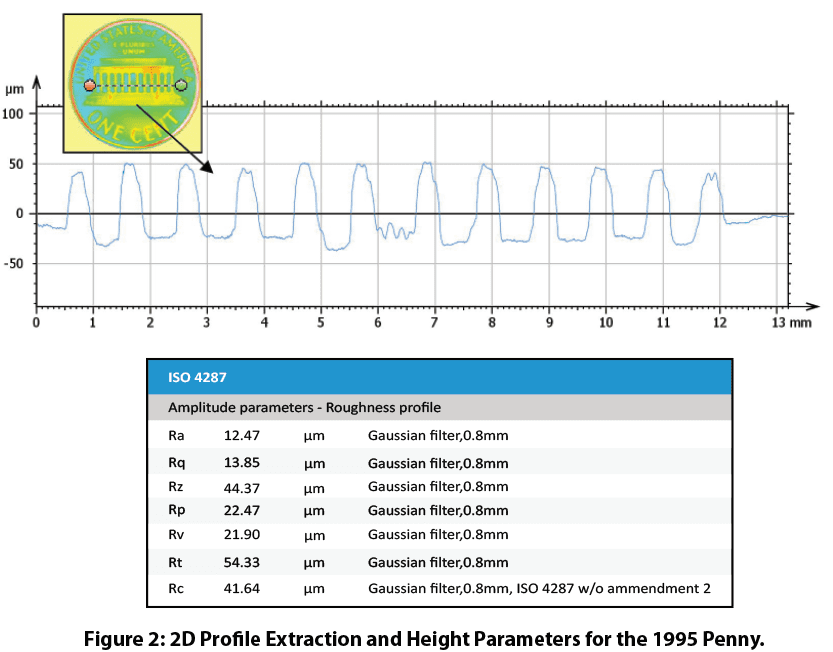

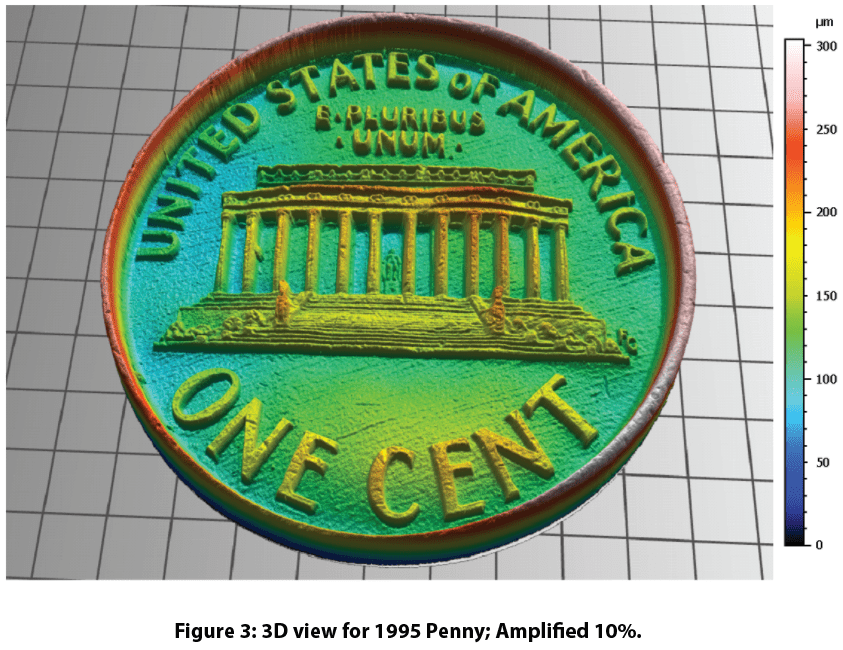

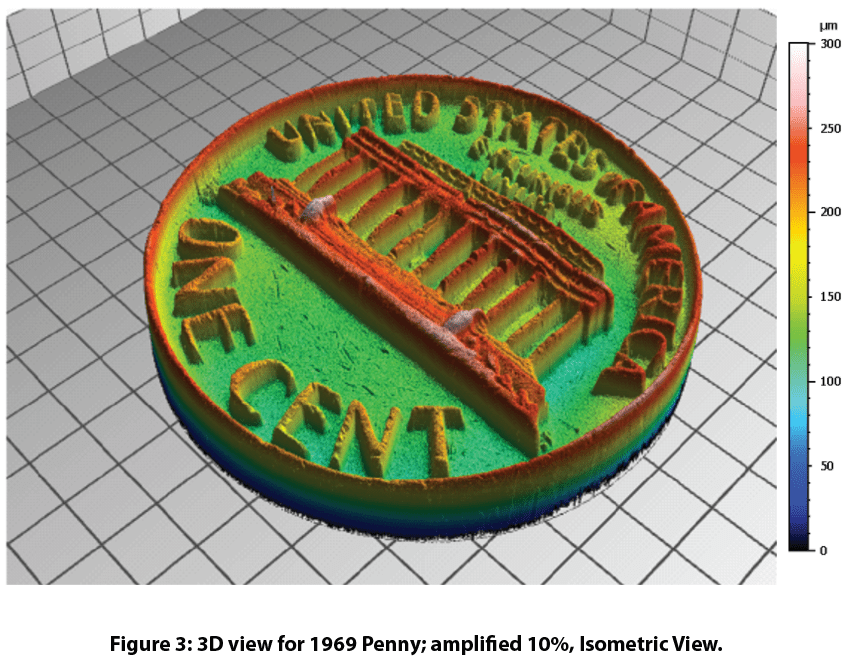

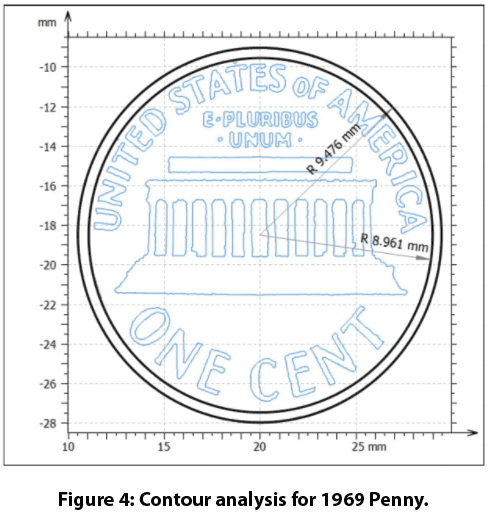

Résultats et discussion

Surface 3D

Le profilomètre Nanovea HS2000 n'a pris que 24 secondes pour scanner 4 millions de points dans une zone de 20mm x 20mm avec un pas de 10um x 10um pour acquérir la surface d'un penny. Vous trouverez ci-dessous une carte de hauteur et une visualisation 3D du scan. La vue 3D montre la capacité du capteur haute vitesse à capter de petits détails imperceptibles à l'œil nu. De nombreuses petites rayures sont visibles sur la surface du penny. La texture et la rugosité de la pièce de monnaie vues dans la vue 3D sont étudiées.

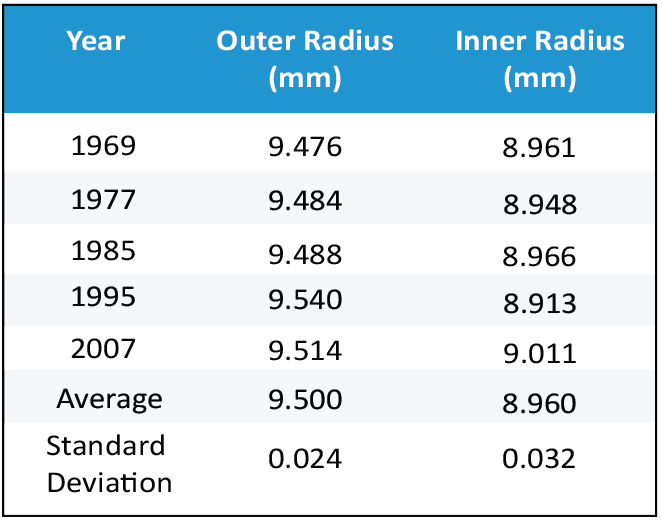

Les contours du penny ont été extraits et l'analyse dimensionnelle a permis d'obtenir les diamètres intérieur et extérieur de l'arête. Le rayon extérieur était en moyenne de 9,500 mm ± 0,024 tandis que le rayon intérieur était en moyenne de 8,960 mm ± 0,032. Les autres analyses dimensionnelles que Mountains 3D peut effectuer sur des sources de données 2D et 3D sont les mesures de distance, la hauteur de marche, la planéité et les calculs d'angle.

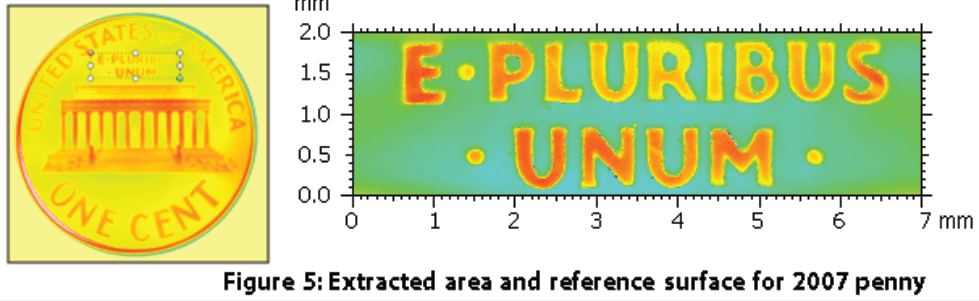

La figure 5 montre la zone d'intérêt pour l'analyse de la soustraction de surface. Le penny de 2007 a été utilisé comme surface de référence pour les quatre pennies plus anciens. La soustraction de surface à partir de la surface du penny 2007 montre les différences entre les pennies avec des trous/peaks. La différence de volume total de la surface est obtenue en additionnant les volumes des trous/pointes. L'erreur RMS indique dans quelle mesure les surfaces des pennies correspondent les unes aux autres.

Conclusion

Le High-Speed HS2000L de Nanovea a numérisé cinq pièces de monnaie frappées à des années différentes. Le logiciel Mountains 3D a comparé les surfaces de chaque pièce en utilisant l'extraction des contours, l'analyse dimensionnelle et la soustraction de surface. L'analyse définit clairement le rayon intérieur et extérieur entre les pennies tout en comparant directement les différences de caractéristiques de surface. Avec la capacité du profilomètre 3D de Nanovea à mesurer n'importe quelle surface avec une résolution de l'ordre du nanomètre, combinée aux capacités d'analyse de Mountains 3D, les applications possibles en matière de recherche et de contrôle de la qualité sont infinies.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Dimensions et état de surface des tubes polymères

Importance de l'analyse dimensionnelle et de surface des tubes polymères

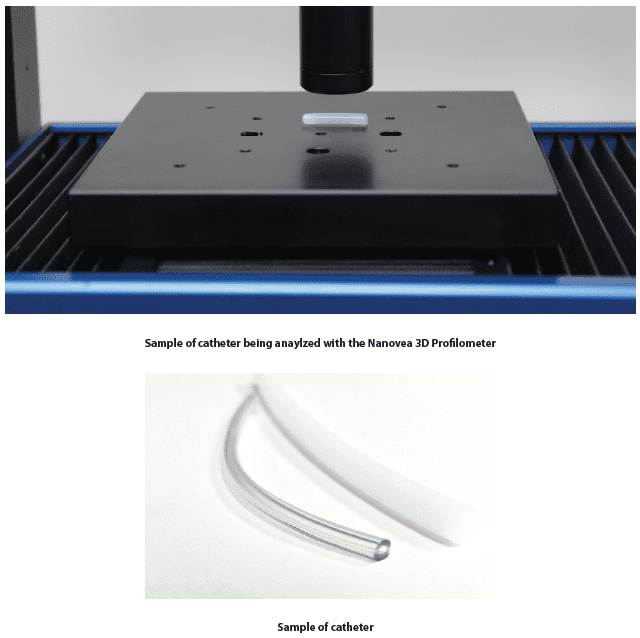

Les tubes fabriqués à partir de matériaux polymères sont couramment utilisés dans de nombreuses industries allant de l'automobile au médical, en passant par l'électricité et bien d'autres catégories. Dans cette étude, des cathéters médicaux fabriqués à partir de différents matériaux polymères ont été étudiés à l'aide du Nanovea Profilomètre 3D sans contact pour mesurer la rugosité, la morphologie et les dimensions de la surface. La rugosité de surface est cruciale pour les cathéters, car de nombreux problèmes liés aux cathéters, notamment les infections, les traumatismes physiques et les inflammations, peuvent être liés à la surface des cathéters. Les propriétés mécaniques, telles que le coefficient de friction, peuvent également être étudiées en observant les propriétés de la surface. Ces données quantifiables peuvent être obtenues pour s'assurer que le cathéter peut être utilisé pour des applications médicales.

Par rapport à la microscopie optique et à la microscopie électronique, la profilométrie 3D sans contact utilisant le chromatisme axial est hautement préférable pour caractériser les surfaces des cathéters en raison de sa capacité à mesurer les angles/courbures, de sa capacité à mesurer les surfaces des matériaux malgré la transparence ou la réflectivité, de la préparation minimale des échantillons et de sa nature non invasive. Contrairement à la microscopie optique conventionnelle, la hauteur de la surface peut être obtenue et utilisée pour une analyse computationnelle, par exemple pour trouver les dimensions et enlever la forme pour trouver la rugosité de la surface. La faible préparation de l'échantillon, contrairement à la microscopie électronique, et la nature sans contact permettent également une collecte rapide des données sans craindre la contamination et les erreurs liées à la préparation de l'échantillon.

Objectif de la mesure

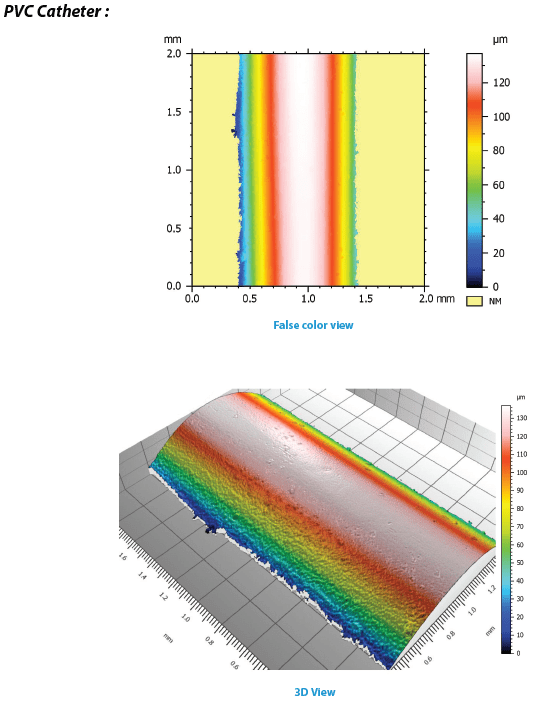

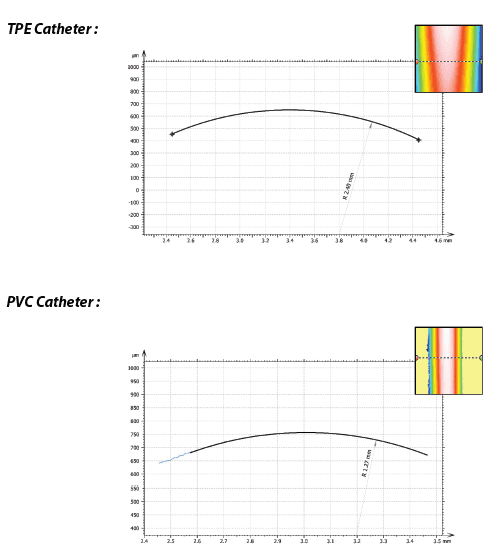

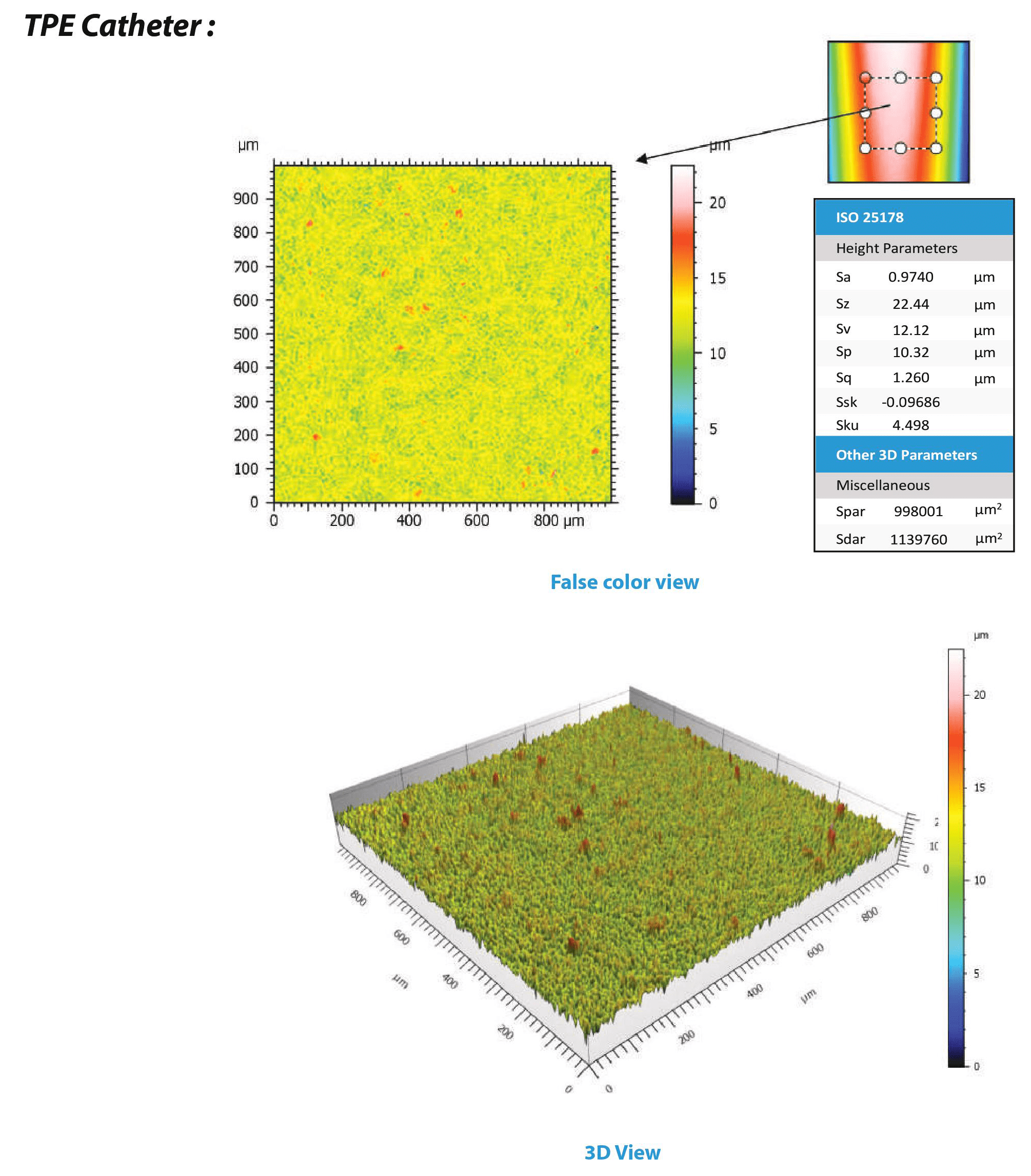

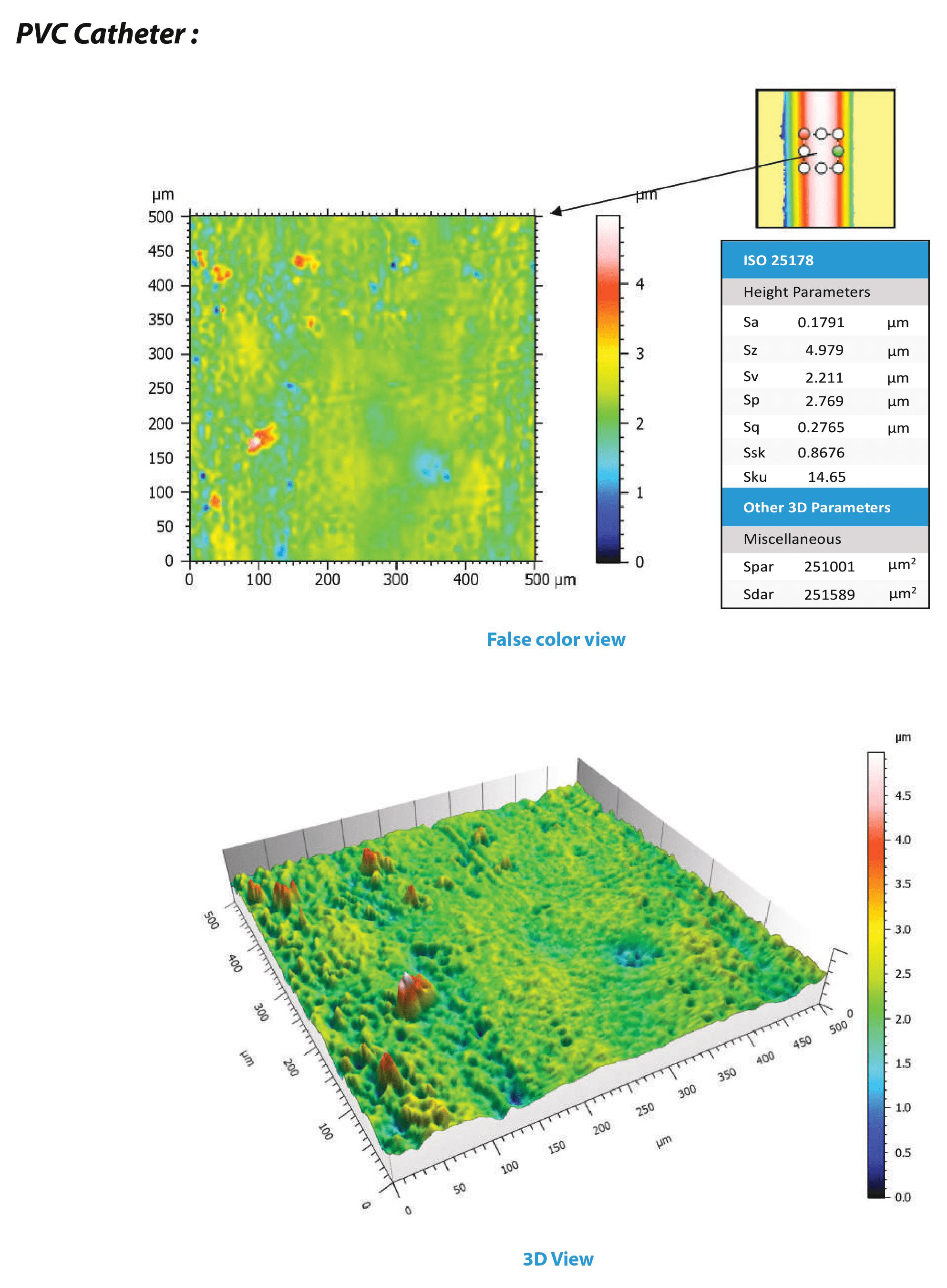

Dans cette application, le profilomètre sans contact Nanovea 3D est utilisé pour scanner la surface de deux cathéters : l'un en TPE (élastomère thermoplastique) et l'autre en PVC (chlorure de polyvinyle). Les paramètres de morphologie, de dimension radiale et de hauteur des deux cathéters seront obtenus et comparés.

Résultats et discussion

Surface 3D

Malgré la courbure des tubes polymères, le profilomètre sans contact Nanovea 3D peut scanner la surface des cathéters. A partir du scan effectué, une image 3D peut être obtenue pour une inspection visuelle rapide et directe de la surface.

La dimension radiale extérieure a été obtenue en extrayant un profil du scan original et en ajustant un arc au profil. Cela montre la capacité du profilomètre 3D sans contact à effectuer une analyse dimensionnelle rapide pour les applications de contrôle de la qualité. Il est également possible d'obtenir facilement plusieurs profils sur la longueur du cathéter.

La dimension radiale extérieure a été obtenue en extrayant un profil du scan original et en ajustant un arc au profil. Cela montre la capacité du profilomètre 3D sans contact à effectuer une analyse dimensionnelle rapide pour les applications de contrôle de la qualité. Il est également possible d'obtenir facilement plusieurs profils sur la longueur du cathéter.

Conclusion

Dans cette application, nous avons montré comment le profilomètre sans contact Nanovea 3D peut être utilisé pour caractériser des tubes polymères. Plus précisément, la métrologie de surface, les dimensions radiales et la rugosité de surface ont été obtenues pour des cathéters médicaux. Le rayon extérieur du cathéter en TPE s'est avéré être de 2,40 mm alors que celui du cathéter en PVC était de 1,27 mm. La surface du cathéter en TPE s'est avérée plus rugueuse que celle du cathéter en PVC. Le Sa du TPE était de 0.9740µm comparé à 0.1791µm du PVC. Bien que des cathéters médicaux aient été utilisés pour cette application, la profilométrie 3D sans contact peut également être appliquée à une grande variété de surfaces. Les données et les calculs pouvant être obtenus ne se limitent pas à ce qui est montré.

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Catégories

- Notes d'application

- Bloc sur la tribologie des anneaux

- Corrosion Tribologie

- Essai de friction - Coefficient de friction

- Essais mécaniques à haute température

- Tribologie à haute température

- Humidité et gaz Tribologie

- Humidité Essais mécaniques

- Indentation | Fluage et relaxation

- Indentation | Ténacité à la rupture

- Indentation | Dureté et élasticité

- Indentation | Perte et stockage

- Indentation | Contrainte et déformation

- Indentation | Limite d'élasticité et fatigue

- Tests de laboratoire

- Tribologie linéaire

- Essais mécaniques des liquides

- Tribologie des liquides

- Tribologie à basse température

- Essais mécaniques

- Communiqué de presse

- Profilométrie - Planéité et gauchissement

- Profilométrie | Géométrie et forme

- Profilométrie | Rugosité et finition

- Profilométrie | Hauteur et épaisseur des marches

- Profilométrie | Texture et grain

- Profilométrie | Volume et surface

- Essais de profilométrie

- Tribologie "anneau sur anneau

- Tribologie rotationnelle

- Test de rayures | Défaillance de l'adhésif

- Essai de grattage | Défaillance de la cohésion

- Test de rayures | Usure multi-passages

- Test de rayures | Dureté à la rayure

- Test de rayure Tribologie

- Essais de tribologie

- Non classé

Archives

- novembre 2025

- septembre 2023

- août 2023

- juin 2023

- mai 2023

- juillet 2022

- mai 2022

- avril 2022

- janvier 2022

- décembre 2021

- novembre 2021

- octobre 2021

- septembre 2021

- août 2021

- juillet 2021

- juin 2021

- mai 2021

- mars 2021

- février 2021

- décembre 2020

- novembre 2020

- octobre 2020

- septembre 2020

- juillet 2020

- mai 2020

- avril 2020

- mars 2020

- février 2020

- janvier 2020

- novembre 2019

- octobre 2019

- septembre 2019

- août 2019

- juillet 2019

- juin 2019

- mai 2019

- avril 2019

- mars 2019

- janvier 2019

- décembre 2018

- novembre 2018

- octobre 2018

- septembre 2018

- juillet 2018

- juin 2018

- avril 2018

- mars 2018

- février 2018

- novembre 2017

- octobre 2017

- septembre 2017

- août 2017

- juin 2017

- mai 2017

- mars 2017

- février 2017

- janvier 2017

- novembre 2016

- octobre 2016

- août 2016

- juillet 2016

- juin 2016

- mai 2016

- avril 2016

- mars 2016

- février 2016

- janvier 2016

- décembre 2015

- novembre 2015

- octobre 2015

- septembre 2015

- août 2015

- juillet 2015

- juin 2015

- mai 2015

- avril 2015

- mars 2015

- février 2015

- janvier 2015

- novembre 2014

- octobre 2014

- septembre 2014

- août 2014

- juillet 2014

- juin 2014

- mai 2014

- avril 2014

- mars 2014

- février 2014

- janvier 2014

- décembre 2013

- novembre 2013

- octobre 2013

- septembre 2013

- août 2013

- juillet 2013

- juin 2013

- mai 2013

- avril 2013

- mars 2013

- février 2013

- janvier 2013

- décembre 2012

- novembre 2012

- octobre 2012

- septembre 2012

- août 2012

- juillet 2012

- juin 2012

- mai 2012

- avril 2012

- mars 2012

- février 2012

- janvier 2012

- décembre 2011

- novembre 2011

- octobre 2011

- septembre 2011

- août 2011

- juillet 2011

- juin 2011

- mai 2011

- novembre 2010

- janvier 2010

- avril 2009

- mars 2009

- janvier 2009

- décembre 2008

- octobre 2008

- août 2007

- juillet 2006

- mars 2006

- janvier 2005

- avril 2004