Effet de l'humidité sur la tribologie des revêtements DLC

Importance de l'évaluation de l'usure du DLC dans l'humidité

Les revêtements en carbone de type diamant (DLC) possèdent des propriétés tribologiques améliorées, à savoir une excellente résistance à l'usure et un très faible coefficient de frottement (COF). Les revêtements DLC confèrent les caractéristiques du diamant lorsqu'ils sont déposés sur différents matériaux. Les propriétés tribo-mécaniques favorables rendent les revêtements DLC préférables dans diverses applications industrielles, telles que les pièces aérospatiales, les lames de rasoir, les outils de coupe de métal, les roulements, les moteurs de motos et les implants médicaux.

Les revêtements DLC présentent un très faible COF (inférieur à 0,1) contre les billes d'acier sous vide poussé et dans des conditions sèches.12. Cependant, les revêtements DLC sont sensibles aux changements de conditions environnementales, en particulier à l'humidité relative (HR).3. Les environnements à forte humidité et concentration d'oxygène peuvent entraîner une augmentation significative du COF4. Une évaluation fiable de l'usure dans une humidité contrôlée simule des conditions environnementales réalistes des revêtements DLC pour les applications tribologiques. Les utilisateurs sélectionnent les meilleurs revêtements DLC pour les applications cibles avec une comparaison appropriée

des comportements d'usure du DLC exposé à différentes humidités.

Objectif de la mesure

Cette étude présente le Nanovea Tribomètre équipé d'un contrôleur d'humidité, c'est l'outil idéal pour étudier le comportement à l'usure des revêtements DLC à diverses humidités relatives.

Procédure d'essai

La résistance au frottement et à l'usure des revêtements DLC a été évaluée par le tribomètre Nanovea. Les paramètres de test sont résumés dans le tableau 1. Un contrôleur d’humidité fixé à la tribo-chambre contrôlait avec précision l’humidité relative (HR) avec une précision de ± 1%. Après les tests, les traces d'usure sur les revêtements DLC et les cicatrices d'usure sur les billes de SiN ont été examinées à l'aide d'un microscope optique.

Remarque : N'importe quel matériau de bille solide peut être appliqué pour simuler les performances de différents couplages de matériaux dans des conditions environnementales telles que dans un lubrifiant ou à haute température.

Résultats et discussion

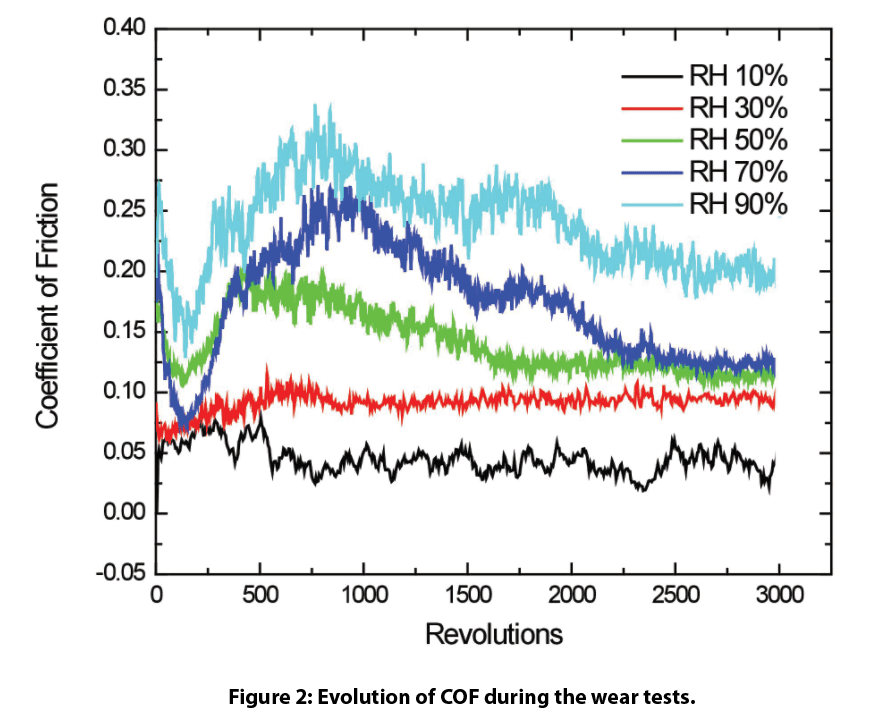

Les revêtements DLC sont parfaits pour les applications tribologiques en raison de leur faible friction et de leur résistance supérieure à l'usure. Le frottement du revêtement DLC présente un comportement dépendant de l'humidité, comme le montre la figure 2. Le revêtement DLC présente un COF très faible de ~0,05 tout au long du test d'usure dans des conditions relativement sèches (10% HR). Le revêtement DLC présente un COF constant de ~0,1 pendant l'essai lorsque l'humidité relative augmente à 30%. La phase initiale de rodage du COF est observée au cours des 2000 premiers tours lorsque l'humidité relative dépasse 50%. Le revêtement DLC présente un COF maximal de ~0,20, ~0,26 et ~0,33 pour des HR de 50, 70 et 90%, respectivement. Après la période de rodage, le COF du revêtement DLC reste constant à ~0,11, 0,13 et 0,20 pour des HR de 50, 70 et 90%, respectivement.

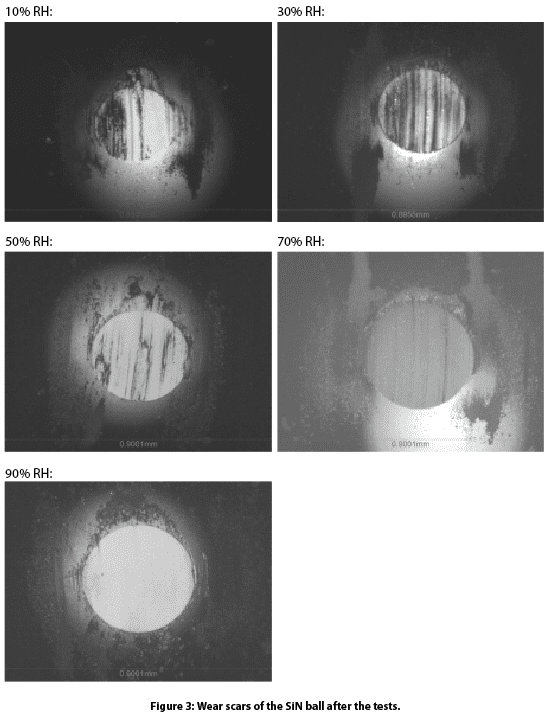

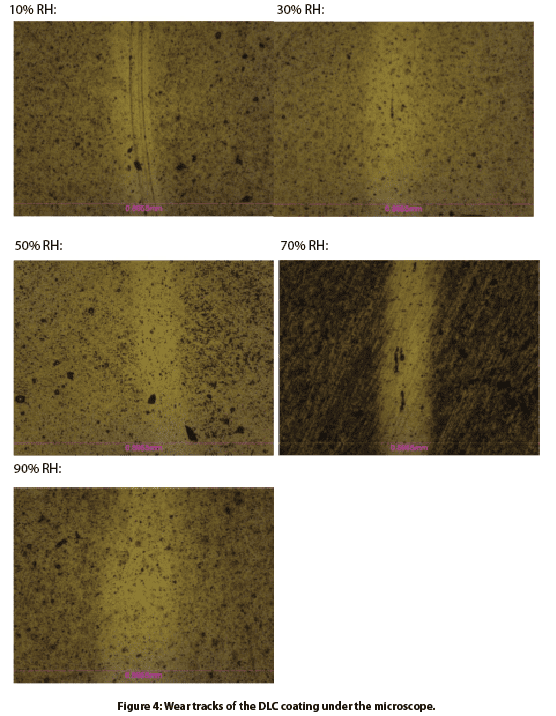

La figure 3 compare les cicatrices d'usure des billes SiN et la figure 4 compare les traces d'usure du revêtement DLC après les tests d'usure. Le diamètre de la cicatrice d'usure était plus petit lorsque le revêtement DLC était exposé à un environnement à faible humidité. La couche de transfert DLC s'accumule sur la surface de la bille SiN pendant le processus de glissement répétitif au niveau de la surface de contact. À ce stade, le revêtement DLC glisse contre sa propre couche de transfert qui agit comme un lubrifiant efficace pour faciliter le mouvement relatif et limiter la perte de masse supplémentaire causée par la déformation par cisaillement. Un film de transfert est observé dans la cicatrice d'usure de la bille en SiN dans des environnements à faible HR (par exemple 10% et 30%), ce qui entraîne un processus d'usure décéléré sur la bille. Ce processus d'usure se reflète sur la morphologie de la trace d'usure du revêtement DLC, comme le montre la figure 4. Le revêtement DLC présente une trace d'usure plus petite dans les environnements secs, en raison de la formation d'un film de transfert DLC stable à l'interface de contact, qui réduit considérablement la friction et le taux d'usure.

Conclusion

L'humidité joue un rôle essentiel dans les performances tribologiques des revêtements DLC. Le revêtement DLC possède une résistance à l'usure considérablement améliorée et un faible frottement supérieur dans des conditions sèches en raison de la formation d'une couche graphitique stable transférée sur la contrepartie coulissante (une bille de SiN dans cette étude). Le revêtement DLC glisse contre sa propre couche de transfert, qui agit comme un lubrifiant efficace pour faciliter le mouvement relatif et limiter la perte de masse supplémentaire causée par la déformation par cisaillement. Aucun film n'est observé sur la bille de SiN avec une humidité relative croissante, ce qui entraîne une augmentation du taux d'usure de la bille de SiN et du revêtement DLC.

Le tribomètre Nanovea propose des tests d'usure et de friction reproductibles en utilisant les modes rotatif et linéaire conformes aux normes ISO et ASTM, avec des modules d'humidité en option disponibles dans un système pré-intégré. Il permet aux utilisateurs de simuler l'environnement de travail à différentes humidités, offrant ainsi aux utilisateurs un outil idéal pour évaluer quantitativement les comportements tribologiques des matériaux dans différentes conditions de travail.

En savoir plus sur le tribomètre Nanovea et le service de laboratoire

1 C. Donnet, Surf. Coat. Technol. 100-101 (1998) 180.

2 K. Miyoshi, B. Pohlchuck, K.W. Street, J.S. Zabinski, J.H. Sanders, A.A. Voevodin, R.L.C. Wu, Wear 225-229 (1999) 65.

3 R. Gilmore, R. Hauert, Surf. Coat. Technol. 133-134 (2000) 437.

4 R. Memming, H.J. Tolle, P.E. Wierenga, Thin Solid Coatings 143 (1986) 31

MAINTENANT, PARLONS DE VOTRE CANDIDATURE

Catégories

- Notes d'application

- Bloc sur la tribologie des anneaux

- Corrosion Tribologie

- Essai de friction - Coefficient de friction

- Essais mécaniques à haute température

- Tribologie à haute température

- Humidité et gaz Tribologie

- Humidité Essais mécaniques

- Indentation | Fluage et relaxation

- Indentation | Ténacité à la rupture

- Indentation | Dureté et élasticité

- Indentation | Perte et stockage

- Indentation | Contrainte et déformation

- Indentation | Limite d'élasticité et fatigue

- Tests de laboratoire

- Tribologie linéaire

- Essais mécaniques des liquides

- Tribologie des liquides

- Tribologie à basse température

- Essais mécaniques

- Communiqué de presse

- Profilométrie - Planéité et gauchissement

- Profilométrie | Géométrie et forme

- Profilométrie | Rugosité et finition

- Profilométrie | Hauteur et épaisseur des marches

- Profilométrie | Texture et grain

- Profilométrie | Volume et surface

- Essais de profilométrie

- Tribologie "anneau sur anneau

- Tribologie rotationnelle

- Test de rayures | Défaillance de l'adhésif

- Essai de grattage | Défaillance de la cohésion

- Test de rayures | Usure multi-passages

- Test de rayures | Dureté à la rayure

- Test de rayure Tribologie

- Tradeshow

- Essais de tribologie

- Non classé

Archives

- septembre 2023

- août 2023

- juin 2023

- mai 2023

- juillet 2022

- mai 2022

- avril 2022

- janvier 2022

- décembre 2021

- novembre 2021

- octobre 2021

- septembre 2021

- août 2021

- juillet 2021

- juin 2021

- mai 2021

- mars 2021

- février 2021

- décembre 2020

- novembre 2020

- octobre 2020

- septembre 2020

- juillet 2020

- mai 2020

- avril 2020

- mars 2020

- février 2020

- janvier 2020

- novembre 2019

- octobre 2019

- septembre 2019

- août 2019

- juillet 2019

- juin 2019

- mai 2019

- avril 2019

- mars 2019

- janvier 2019

- décembre 2018

- novembre 2018

- octobre 2018

- septembre 2018

- juillet 2018

- juin 2018

- mai 2018

- avril 2018

- mars 2018

- février 2018

- novembre 2017

- octobre 2017

- septembre 2017

- août 2017

- juin 2017

- mai 2017

- avril 2017

- mars 2017

- février 2017

- janvier 2017

- novembre 2016

- octobre 2016

- août 2016

- juillet 2016

- juin 2016

- mai 2016

- avril 2016

- mars 2016

- février 2016

- janvier 2016

- décembre 2015

- novembre 2015

- octobre 2015

- septembre 2015

- août 2015

- juillet 2015

- juin 2015

- mai 2015

- avril 2015

- mars 2015

- février 2015

- janvier 2015

- novembre 2014

- octobre 2014

- septembre 2014

- août 2014

- juillet 2014

- juin 2014

- mai 2014

- avril 2014

- mars 2014

- février 2014

- janvier 2014

- décembre 2013

- novembre 2013

- octobre 2013

- septembre 2013

- août 2013

- juillet 2013

- juin 2013

- mai 2013

- avril 2013

- mars 2013

- février 2013

- janvier 2013

- décembre 2012

- novembre 2012

- octobre 2012

- septembre 2012

- août 2012

- juillet 2012

- juin 2012

- mai 2012

- avril 2012

- mars 2012

- février 2012

- janvier 2012

- décembre 2011

- novembre 2011

- octobre 2011

- septembre 2011

- août 2011

- juillet 2011

- juin 2011

- mai 2011

- novembre 2010

- janvier 2010

- avril 2009

- mars 2009

- janvier 2009

- décembre 2008

- octobre 2008

- août 2007

- juillet 2006

- mars 2006

- janvier 2005

- avril 2004